Оборудование для ковки – Кузнечное оборудование для ковки металла холодным способом: приспособления и инструменты

alexxlab | 14.02.2020 | 0 | Разное

12.2. Оборудование для ковки и штамповки

Ковку и штамповку выполняют на ковочных и штамповочных молотах и прессах.

Ковочный молот – машина для обработки металлических заготовок ударами падающих частей.

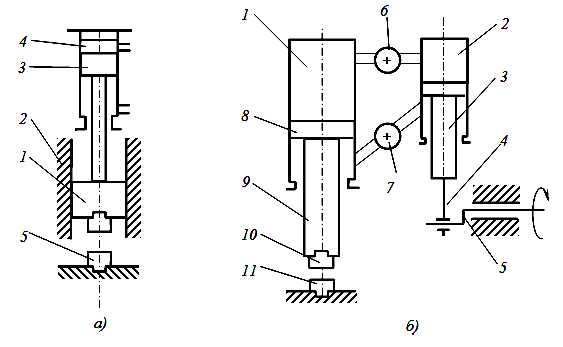

По роду привода молоты бывают паровоздушные (рис. 12.5а), пневматические (рис. 12.5б), механические, гидравлические.

Паровоздушные молоты приводятся в действие паром или сжатым воздухом давлением 0,7–0,9 МПа. Перемещение бабы 1 относительно направляющих 2 происходит при движении поршня 3 под действием сжатого пара или воздуха. При подаче пара (или воздуха) в верхнюю полость цилиндра 4 падающие части перемещаются вниз и наносят удар по заготовке, уложенной на нижний боек 5. При подаче пара (или сжатого воздуха) в нижнюю полость цилиндра падающие части поднимаются в верхнее положение.

Пневматический молот имеет два цилиндра: рабочий 1 и компрессорный 2. Поршень 3 компрессорного цилиндра перемещается шатуном 4 от кривошипа 5. При этом воздух поочередно сжимается до 0,2–0,3 МПа в верхней или нижней полостях цилиндра и при нажатии на педаль или рукоятку, которые открывают золотники 6 и 7, поступает в рабочий цилиндр 1. Здесь он действует на поршень 8. Поршень вместе с массивным штоком 9 одновременно является бабой молота, в которой крепится верхний боек 10. При перемещении падающих частей вниз верхний боек ударяет по заготовке, уложенной на неподвижный нижний боек 11.

а

б

Рис. 12.5. Принципиальные схемы паровоздушного (а) молота: 1 – баба, 2 – направляющие, 3 – поршень, 4 – цилиндр для подачи пара, 5 – нижний боек;

и пневматического (б) молота: 1 – рабочий цилиндр, 2 – компрессорный цилиндр, 3, 8 – поршни, 4 – шатун, 5 – кривошип, 6, 7 – золотники, 9 – шток, 10 – верхний боек,

11 – нижний боекОснование ковочного молота (шабот) имеет массу, значительно (примерно в 8–15 раз) превышающую массу падающих частей. Шаботы штамповочных молотов еще массивнее – в 20–30 раз больше массы падающих частей. Это обеспечивает высокий КПД удара () и высокую точность соударения частей штампа. Кроме того, для этой же цели они имеют усиленные регулируемые направляющие для движения бабы.

По способу работы различают молоты простого и двойного действия. В первых падающая часть (баба) падает свободно, под действием собственного веса, а в других – дополнительно разгоняется. Скорости бабы высокоскоростных молотов достигают до 25 м/с вместо 3–6 м/с у обычных молотов. Паровоздушные ковочные молоты строят с массой падающих частей 500–5000 кг, а штамповочные – 500–30 000 кг. На ковочных молотах изготовляют поковки от 20 до 2000 кг, как правило, из прокатанных заготовок или из слитков. Максимальная масса штампованных поковок – 1000 кг.

У бесшаботных паровоздушных молотов шабот заменен нижней подвижной бабой, соединенной с верхней бабой механической или гидравлической связью.

Необходимый молот выбирают на основании расчета или по справочным таблицам.

Кривошипные штамповочные прессы имеют постоянный ход, равный удвоенному радиусу кривошипа (рис. 12.6). Штамповка на кривошипных прессах характеризуется высокой производительностью и точностью по высоте заготовок.

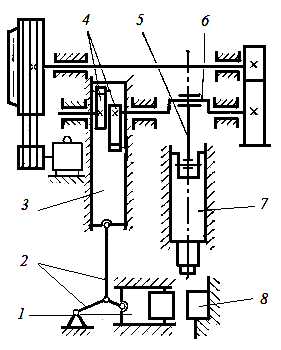

Рис. 12.6. Кинематическая схема кривошипного горячештамповочного пресса: 1 – ползун; 2 – тормоз; 3 – шкив с маховиком, соединенные клиноременной передачей; 4 – двигатель; 5 – промежуточный вал; 6 – шестерня, находящаяся в зацеплении с зубчатым колесом 7; 8 – многодисковая фрикционная муфта; 9 – коленчатый вал; 10 – шатун; 11 –штамп; 12 – стол штампового пресса

Заготовка извлекается из штампа при обратном ходе его верхней части с помощью выталкивателей. Благодаря этому удобно штамповать в закрытых штампах выдавливанием и прошивкой.

Кривошипные штамповочные прессы усилием 6,3–100 МН успешно заменяют штамповочные молоты с массой падающих частей 630–10000 кг. Однако стоимость кривошипного горячештамповочного пресса в 3–4 раза выше стоимости эквивалентного по технологическим возможностям молота.

Горизонтально-ковочные машины (ГКМ) имеют штампы, состоящие из трех частей: неподвижной 8 и подвижной матриц 1, размыкающихся в двух взаимно перпендикулярных плоскостях, и пуансона (рис. 12.7).

Пруток с нагретым участком, обращенным к пуансону, закладывают в неподвижную матрицу 8. Положение прутка определяется упором. При включении ГКМ подвижная матрица 1 прижимает пруток к неподвижной матрице 8, упор отводится в сторону, а пуансон ударяет на выступающую часть прутка, деформируя ее.

Главный ползун 7, несущий пуансон, приводится в движение от кривошипного вала 6 с помощью шатуна 5. Подвижная матрица 1 приводится от бокового ползуна 3 системой рычагов 2. Боковой ползун приводится в движение кулачками 4, сидящими на конце кривошипного вала 6.

Рис. 12.7. Кинематическая схема горизонтально-ковочной машины:

1 – подвижная матрица, 2 – система рычагов, 3 – боковой ползун, 4 – кулачки, 5 – шатун, 6 – кривошипный вал, 7 – ползун, 8 – неподвижная матрица

ГКМ обычно строят с усилием до 30 МН. Основными операциями, выполняемыми на ГКМ, являются высадка, прошивка и пробивка.

Штамповку на ГКМ можно выполнять за несколько проходов в отдельных ручьях, оси которых расположены горизонтально одна над другой. Каждый переход выполняется за один рабочий ход машины.

Схема гидравлического пресса для ковки показана на рисунке 12.8. Эти машины – статического действия, продолжительность деформации составляет от единиц до десятков секунд. Чтобы преодолеть сопротивление со стороны заготовки при ее деформировании, в рабочие цилиндры гидравлических прессов подают жидкость высокого давления (до 32 МПа и более). Скорость перемещения подвижной поперечины редко превышает 30 см/с, поэтому кинетическая энергия поступательного движения подвижных частей пресса очень мала по сравнению с накапливаемой жидкостью потенциальной энергией и ею обычно пренебрегают.

Принцип действия гидравлического пресса состоит в том, что под давлением жидкости, являющейся носителем энергии (рабочим телом), плунжер 2 выталкивается из рабочего цилиндра 1, перемещает подвижную поперечину 6 с установленным на ней верхним бойком 3 и после упора в заготовку, расположенную на столе, пластически деформирует ее.

Рис. 12.8. Принципиальная схема гидравлического пресса: 1 – рабочий цилиндр, 2 – плунжер, 3 – верхний боек, 4 – нижний боек, 5 – возвратный цилиндр, 6 – подвижная поперечина

Подвижная поперечина возвращается в исходное положение под давлением жидкости, подаваемой в возвратные цилиндры 5. Описанный принцип действия гидравлического пресса остается неизменным несмотря на разнообразие технологического назначения, конструктивных форм и типов привода. Усилие современных гидравлических штамповочных прессов достигает 750 МН.

studfiles.net

обзор станков, машин и инструментов

Кузнечное оборудование развивалось вместе с ремеслом, уже в Средние века появились первые молоты, приводимые в движение водой, дальше все только совершенствовалось.

Сегодня промышленность использует ковку как один из основных видов металлообработки, где используют кузнечные станки с возможностью ковки очень больших деталей в несколько тонн весом. Но также продолжают работать и отдельные мастера в кустарных кузницах. Но даже на таком уровне чаще всего используют специальные кузнечные машины.

Какое оборудование используют при ковке металла на производстве и в частных мастерских?

Промышленное кузнечное оборудование

Эволюция кузнечного дела была направлена на постоянное улучшение качества изделий при уменьшении затрат на работу. Так появились и были изобретены различные приспособления: от гидравлического молота до сложнейших ковочных машин, способных выполнять такие же операции, как кузнец (осадки, протяжки, прошивки и прочие).

На сегодня в кузнецких цехах используют различное оборудование, способное как ковать металл, так и производить изделия по единому штампу. Чаще всего применяют следующее кузнечное промышленное оборудование.

- Горизонтальные ковочные машины.

- Радиальные ковочные станки.

- Ротационные ковочные машины.

- Прессы горячей штамповки.

Горизонтально-ковочные машины

Горизонтально-ковочные машины используют для горячей штамповки изделий в виде стержня с головкой, а также высадки заготовок с торцевой части и ковки элементов с внутренними полостями. Оборудование такого плана способно выполнять такие кузнечные операции как: высадка, прошивка, гибка, прошивка, насечка выдавливание и другие.

По своему принципу работы горизонтально-ковочные машины могут быть с вертикальными и горизонтальными разъемами, использующими в качестве штампов матрицы. Как правило, одна неподвижная, а вторая двигающаяся. Формование изделия происходит в полостях этих матриц за счет создаваемого горизонтально-ковочной машиной давления.

Принцип работы горизонтально-ковочной машины

Различают следующие типы оборудования:

- С разъемными матрицами.

- Неразъемными матрицами.

- С вертикальным или горизонтальным расположением штампов.

Принцип работы горизонтально-ковочной машины изображен на фотосхеме сверху вниз.

Работа станка начинается с занятия исходного положения матрицами, при этом заготовка укладывается на неподвижный блок.

Формировка происходит при сжатии двигающейся частью штампа, создающей высокое давление (до 3 тонн на некоторых образцах).

Головка стержня формируется за счет движения третьего блока.

После чего изделие готово. Как заготовки исходного материала используют пруток, квадрат или трубные разновидности проката.

Однако, любые станки для ковки не имеют совершенной технологии. Горизонтально-ковочная машина не исключение, главный минус в ее использовании — это многогранное и универсальное применение, что требует большого разнообразия движений штампов, а это усложняет рабочий процесс штамповщика.

На предоставленном видео можно посмотреть принцип работы горизонтально-ковочного оборудования цеха:

Радиально-ковочное оборудование

В отличие от предыдущего образца, такой станок предназначен для производства заготовок,, использующихся в машиностроении — валов стандартного размера. Чаще всего на таком оборудовании производят болванки для дальнейшей обработки с диаметром от 60 до 150 миллиметров и длинной до 1200 мм.

Радиально-ковочные машины настраивают на выпуск конкретного изделия, чтобы не перенастраивать на новые параметры каждый раз.

Устройство оборудования следующее:

- Копирные барабаны.

- Шатун с бойками.

- Эксцентриковая букса.

Устройство радиально-ковочной машины

Копиры в машине — это основа программного управления технологическим процессом. Через систему они задают нужное движение, бойками переключая механизмы работы станка.

Обязательное условие работы радиально ковочной машины — наличие в ней системы смазки и охлаждения механизма ковки. Также имеется манипулятор для подачи разогретого материала в рабочую зону и управление им.

Некоторые образцы такого оборудования используют технологию холодной ковки. Это позволяет получить поверхности заготовок, не требующие дальнейшей обработки.

Также на сегодня выпускается оборудование для работы с трубами и прутками.

Принцип устройства и работы радиально-ковочной машины вы можете увидеть, посмотрев видео:

Ротационно-ковочное оборудование

Любое механизированное оборудование для ковки металла предназначено заменить человека на всех операциях обработки. Для выполнения такого кузнечного приема как протяжка используют ротационные машины.

Их задача — производить обжатие заготовки по всему периметру, а также выполнение других операций, на которые мастер вручную затрачивал ранее большое количество времени.

Основная работа такого ротационно-ковочного оборудования — это вытяжка и обжатие заготовок на роликовой системе.

Чаще всего такие станки предназначены для обработки металлического проката в виде труб или прутка, которые нужно обжать.

Механизм состоит из молотков и бойков (два молотка и два, либо четыре бойка).

Точность работы оборудования довольно высока: 0,025 мм на каждые 10 миллиметров обрабатываемой заготовки.

Также часто в промышленности используют прессы, где разогретые заготовки получают требуемую форму. Порой вес обрабатываемых элементов может достигать до 5-50 тонн.

Нередко в металлообработке используют механический кузнечный станок. Их часто используют, например, для изготовления токарных резцов.

Кузнечный молот

Однако, если в промышленности присутствует механизированное и автоматизированное оборудование, с какими инструментами и станками работают единичные мастера?

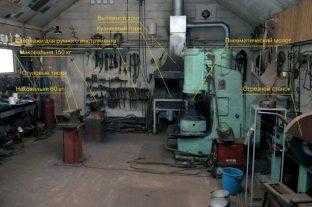

Оборудование частных мастерских

Частные кузнецы в своих мастерских сегодня также довольно часто используют различное дополнительное оборудование. Наиболее распространенным вариантом является пневматический кузнечный молот, который намного упрощает и ускоряет работы. Однако, многие любители в своих кустарных мастерских продолжают использовать классическую технологию свободной ручной ковки.

Пример оборудования для кузницы

Как и сто-двести лет назад используют следующий инструмент для ковки.

- Ручники.

- Кувалды.

- Наковальни.

- Клещи.

- Обжимки с гладильнями.

- Подбойки и пробойники.

- Тиски и зубила.

Причем даже с помощью этих инструментов создаются настоящие произведения кузнечного искусства.

Обязательным оборудованием для каждой кузницы является горн. Он может быть различного типа: стационарным или переносным, работающим на разном топливе. Все чаще используют жидкостные или газовые печи, которые намного быстрее способны разогреть металлическую деталь при нагреве.

Ручники. Издревле ручник был основным инструментом, использующимся в работе мастером при обработке металла. Особенно актуально его использование, если нужно изготавливать небольшие по габаритам поковки. С виду это молоток весом от 800 грамм и до 2 килограмм, насаженный на деревянную рукоять.

Ручник

По форме ударная рабочая часть плоская, а противоположная может быть заостренной или полукруглой.

Особенность рукояти — обеспечить защиту руки мастера от отдачи во время удара. Поэтому классический ручник насаживают на ручку, изготовленную из рябины.

Кувалды. Этот более тяжелый молот применяться, например, для ручной проковки габаритных деталей или черновой обработки больших по весу и массе заготовок.

Главное требование к кузнечной кувалде — легкая и прочная рукоять при значительном весе самого молота. Масса ее может быть от 2 до 8 килограмм.

Вес и размеры такого инструмента подбирают в соответствии с параметрами обрабатываемой заготовки.

Наковальни. Это приспособление — второй по значимости символ кузнечного дела. Именно на лицевой части наковальни происходит ковка всех элементов.

Однако, кроме самого массивного стола, такое приспособление имеет дополнительные функции. Отверстия для гибки прутка и пробивания отверстий в заготовке. Округлый «носок», на котором мастер как на оправке может задать полукруглую или кольцевую форму изделию.

Масса и габариты наковален могут отличаться, но, как правило, более универсальны массивные приспособления весом от 100 кг.

Установку такого стола производят на деревянный устойчивый пенек, который может «сгладить» и поглотить силу удара по наковальне.

Клещи. Приспособление, использующееся в качестве манипулятора, которым оперируют во время работы с сильно разогретой заготовкой. Они обеспечивают надежный зажим металла. Бывают различных размеров и длинны.

Обжимки и гладилки. В промышленности сегодня это приспособление заменили стандартные штампы. А в кустарном изготовлении их назначение — придавать нужную форму заготовке или сглаживать поверхность кованого металла.

Подбойки, тиски, зубила и пробойники. Наименование такого ручного инструмента для ковки несет свою определенную функцию. Подбойки используют в мастерских для проделывания в металле углублений и канавок. Пробойниками различного сечения (круглого, квадратного) проделываются глухие или сквозные отверстия.

Тиски могут быть смонтированы как отдельно на слесарном верстаке, так и вместе с наковальней. Ими крепят заготовку, выполняя различные операции.

Кузнечные зубила, как и в слесарном деле, применяют для рубки металла. Однако, учитывая высокие температуры, они должны их выдерживать и периодически охлаждаться.

Также сегодня в современной мастерской часто используют станки для шлифовки металла (болгарки, гриндеры) и резки заготовки.

Обязательно в такой кузнице и наличие различных приспособлений для гибки как прутка, так и листового проката. Эти станки могут быть ручными или механизированными.

Иметь такой кузнечный инструмент и приспособления обязательно для частной мастерской. Однако, сегодня все чаще большинство процессов механизируются даже на кустарном уровне. Отверстия проделывают сверлильными верстаками, шлифовку делают на станках, рубку заменила резка болгаркой. Все это намного облегчает и ускоряет процесс.

А что Вы можете добавить к материалу этой статьи? Есть ли у вас опыт работы на промышленном ковочном оборудовании или же в оперировании классическим инструментом? Поделитесь своими знаниями в разделе обсуждений к этой статье.

wikimetall.ru

Холодная ковка металла как бизнес: оборудование, станки

Бизнес холодная ковка металла своими руками, оборудование, станки для ковки. Как открыть свой бизнес по ковке металла и что для этого нужно.

Прежде всего давайте рассмотрим, что из себя представляет холодная ковка, её ещё называют «художественная ковка».

По сути это обработка металлических заготовок на ручных оснастках станках, при этом в процесс обработки металл греть ненужно, вся обработка проходит так называемым «холодным методом».

Декоративный элемент «улитка».

При холодной ковке изделия изготовляются по типу трафарета, то есть на одном станке можно изготовить определённую деталь, например, на одном станке можно сделать завиток, чтобы изготовить «гнутик» понадобится совсем другая оснастка.

Декоративный элемент «гнутик».

Декоративный элемент «волна».

Декоративный элемент «фонарик».

Трубогиб.

Декоративный элемент «объёмная».

Декоративный элемент «твистер».

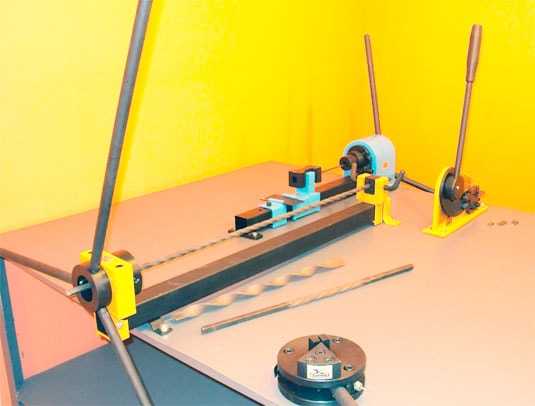

Чтобы организовать производство кованых изделий понадобится комплект ручных станков, далее показаны основные оснастки для производства.

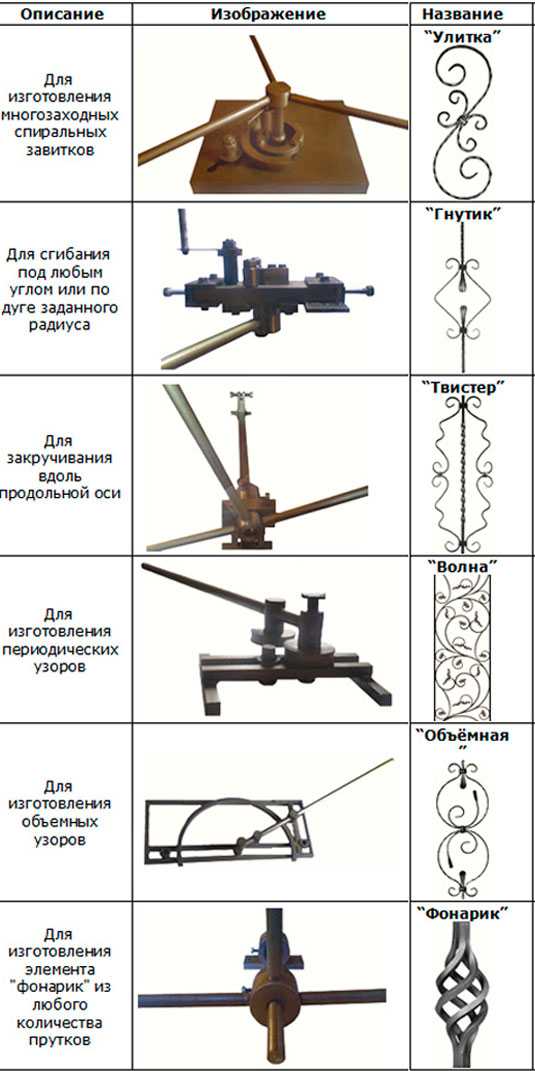

Оборудование для холодной ковки металла.

На таблице показаны станки для холодной ковки металла и изделия, которые можно изготовить, используя определённый станок.

Как видно из таблицы, есть несколько стандартных деталей которые используются для изготовления кованных декоративных элементов:

- Улитка.

- Гнутик.

- Волна.

- Твистер.

- Фонарик.

- Объёмная.

Такие кованные элементы используются для изготовления решёток на окна, ворот, калиток, заборов и ограждений, дверей, оградок, каркасов для беседок, навесов для авто, перил, крылец, уличной мебели (столы, скамейки) и прочих изделий с декоративной ковкой.

Варианты применения декоративных кованных элементов для изготовления оконной решётки.

Как открыть свой бизнес на холодной ковке?

Для мини производства вам понадобится обзавестись комплектом оснасток, также закупить металл для дальнейшей обработки.

Вы можете не только производить кованные элементы, но и организовать производство уже готовых изделий – решёток на окна, ворот, заборов и т д.

Такой подход позволит решить вопрос с реализацией первичных изделий путём предоставления заказчику уже готовых объёмных конструкций.

По сути бизнес на художественной ковке можно организовать даже в гараже, всё зависит от желания работать и конечно от объёмов производства.

На данный момент кованные изделия пользуются хорошим спросом и этот рынок ещё полностью не заполнен, что даёт возможность втиснуться даже новичкам в кузнечном деле.

Рекомендую посмотреть интересное видео где показано как пользоваться станками по холодной ковке металла.

biznes-proizvodstvo.ru

станок для холодной ковки своими руками. Станок для холодной ковки своими руками

Изделия из кованого металла всегда отличались своей красотой. Благодаря этому профессия кузнеца всегда была востребованной. Кованные ворота, калитки, оконные решетки, установленные в частном доме, и по сей день считаются признаком достатка и хорошего вкуса. Если раньше все работы по ковке металла производились вручную методом горячей ковки, при которой кузнец нагревал заготовку и обстукивал ее молотом до тех пор, пока она не достигнет нужной формы, то сейчас это далеко не так. Во-первых, современные металлургические предприятия прокатывают уже готовый профиль для производства кованных изделий (в основном для них используется стальной квадрат сечением 10х10 – 20х20 мм либо круглый пруток диаметром от 8 до 16 мм), а во-вторых, существует целая линейна специальных станков, которые делают кованные элементы,не прибегая к его нагреву. Использование станков дало возможность изготавливать серийные детали, которые были бы одинакового размера.

Характеристики станков для ковки

Станки для холодной ковки можно разделить на две основные группы:

- Механические. Станки с электроприводом и редуктором. В основном заводского изготовления. Они позволяют увеличить производительность и наладить небольшой бизнес. Однако, стоимость такого оборудования довольно высока, что является причиной его недоступности для большинства населения.

- Ручные. Более простые по конструкции и в производстве гибочные станки для холодной ковки своими руками. Обладают более ограниченными возможностями, однако имеют два неоспоримых преимущества: их цена более доступна, а также такие станки можно изготовить самостоятельно.

О том, как сделать станок для холодной ковки своими руками, расскажем далее.

Процесс холодной ковки, его особенности, преимущества и недостатки

Процесс холодной ковки – один из наиболее простых способов обработки металла. Он является отличным стартом для тех, кто только начинает работу со сталью. Благодаря холодной ковке можно изготовить большой спектр различных фигур для больших металлоконструкций.

Процесс изготовления металлоконструкций при помощи ковки без нагрева заготовки можно разделить на три этапа:

- Изгибание элемента конструкции. Чтобы получить фигурный элемент из прямого куска металла, его нужно изогнуть. Делается это на станке для холодной ковки с использованием специальных оправок.

- Для того чтобы придать элементам дополнительные формы в виде пики или гусиной лапки, заготовки подвергают прессованию.

- Последним этапом все элементы при помощи сварки собираются в одну конструкцию.

Главным преимуществом процесса холодной ковки является отсутствие нагрева детали, что исключает необходимость использования горючих материалов и строительства горна. К тому же, благодаря использованию станков для холодной ковки можно делать большие серии одинаковых деталей, применяя готовые шаблоны.

Недостатком процесса холодной ковки являются свойства стали. При ее холодной обработке она становится не слишком пластичной, что при неаккуратной работе может привести к растрескиванию заготовки. Именно поэтому работать с холодной заготовкой следует аккуратно.

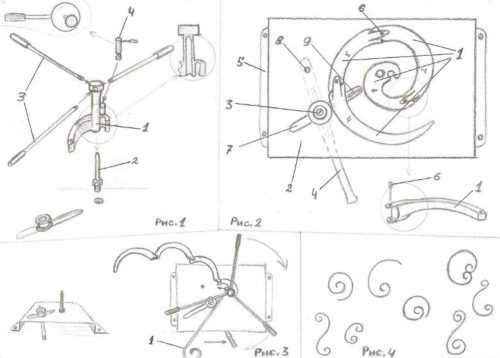

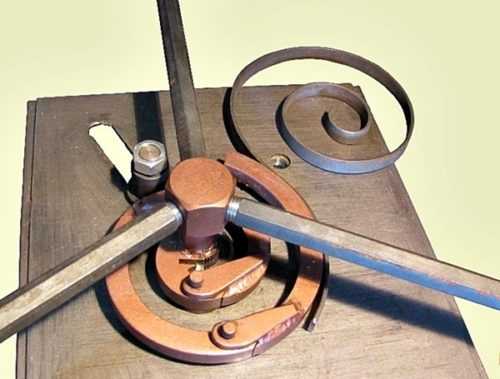

Ручной станок для холодной ковки

Наиболее простым в использовании для изгибания металлической заготовки является «улитка». Свое название такой ручной станок получил за счет оправки, которая имеет форму улитки. Изготавливается она из прочной стали, способной выдержать большие механические нагрузки. Принцип действия такого станка предельно прост. Конец заготовки заводится в паз улитки, и за счет проворачивания последней вокруг своей оси либо движения самой заготовки, он загибается в необходимой форме. Для производства деталей различной формы используют разные наборы улиток.

Различают два типа ручных станков для холодной ковки:

- С подвижной улиткой.

- С неподвижной улиткой.

Второй тип наиболее предпочтителен. За счет длинной подвижной рукояти, которая толкает заготовку, к ней можно приложить большое усилие (правило рычага), что позволит обрабатывать пруток любой длины. Чтобы выбрать наиболее подходящую для конкретных условий конструкцию, можно посмотреть видео по работе станков для холодной ковки, сделанных своими руками, для оценки их возможностей.

Самодельный станок для холодной ковки, сделанный своими руками, состоит из нескольких основных частей:

- Станина. Металлическая поверхность, на которой закрепляется улитка. Состоит из рабочего стола и подставки, на которой он закреплен. Стол изготавливается из листовой стали толщиной не менее 5 мм. При этом его поверхность должна быть идеально ровной, чтобы не испортить заготовку. Рабочий стол изготавливают в форме круга, благодаря чему рукоять станка вращается вокруг него. Стойка станины делается из трубы диаметром 76 мм с приваренным снизу фланцем для того, чтобы закрепить ее к полу на анкерные болты.

- Рычаг. Имеет довольно сложную конструкцию. Состоит из верхней съемной части и нижней – основной части. Нижняя часть представляет собой профильную трубу размером 45х25 мм, на конце которой из трубы большого диаметра приварена обойма подшипника с затяжными болтами. Благодаря подшипнику рычаг будет вращаться вокруг стола.

- На нижнюю часть рычага навариваются две поддерживающие металлоконструкции, в которые будет вставляться верхняя часть. Она будет съемной, что позволит снимать ее при необходимости, а также регулировать ее положение на столе. Изготавливается верхняя часть из той же профильной трубы с приваренными на конце подшипниками. Первый из них — упорный, благодаря которому рычаг будет скользить по поверхности стола, а второй будет непосредственно давить на заготовку. Благодаря разборной конструкции рычага такой станок можно использовать для изготовления витых изделий. Для этого в центре стола и в его рабочей головке делаются приспособления для зажима прутка. Теперь при вращении рычага можно скручивать пруток вокруг его оси, изготавливая витые изделия.

- Оправка. Оправки можно сделать как самостоятельно, так и приобрести в специализированных магазинах. Для их установки на поверхности стола делаются сквозные отверстия.

Чтобы облегчить себе задачу, рекомендуется сделать чертежи станка для холодной ковки своими руками.

Изготовление станка для холодной ковки своими руками

Перед изготовлением станка для холодной ковки, необходимо подготовить материалы и инструменты. Из материалов понадобится:

- Листовая сталь толщиной 10 мм для изготовления стола и раскосов.

- Куски трубы диаметром 90 мм и 76 мм для изготовления стойки и обоймы для подшипников.

- Труба профильная размером 45х25 мм для изготовления конструкции рычагов.

- Уголок и полоса. Нужны для усиления верхней части рычага, чтобы она не согнулась во время сгибания заготовки.

- Подшипники. Размер подшипников зависит от диаметра посадочного места. Подобрать из не слишком сложно.

Порядок работ:

- Для начала из куска листового металла вырезается круг диаметром 600 – 700 мм. Делается это при помощи газового резака. Если это сделать проблематично, можно заказать его в компании, которая торгует металлопрокатом. Из обрезков металла изготавливаются раскосы. Для установки станины из того же листа вырезается прямоугольник размером 1000 х 900 мм.

- Затем отрезается кусок трубы диаметром 76 мм. Его длина определяется индивидуально. К нему привариваются 4 косынки с нижнего конца. После чего труба приваривается к прямоугольному основанию.

- Теперь изготавливается нижняя часть рычага. Берется труба профильная и отрезается кусок длиной 1400 мм. К ее торцу приваривается отрезок трубы диаметром 90 мм и длиной 30 мм. Затем в нем делаются два отверстия диаметром 8 мм и привариваются 2 гайки. В них будут ввинчиваться 2 винта, чтобы зажать подшипник.

- Далее из той же профильной трубы делаются 2 поддерживающие конструкции для верхней части рычага. Как только они будут готовы, их приваривают к нижней части. В поддерживающих конструкциях делаются отверстия и привариваются гайки для зажимных болтов.

- Теперь нижнюю часть рычага можно установить на место. На трубу одевается подшипник, на который сверху надевается рычаг и закрепляется болтами. В результате нижняя честь рычага может вращаться вокруг стойки станины.

- Далее сверху приваривается стол станины.

- Теперь можно приступать к изготовлению верхней части рычага. Производится она из профильной трубы 45х25 мм длиной 1 м. Состоит верхняя часть из ручки и рабочей головки, которая приваривается на данную ручку. Головка представляет собой сварную металлоконструкцию с приваренными кусками трубы или круга для установки подшипников.

- Параллельно ручке устанавливается упорный подшипник. Он будет отвечать за скольжение рычага по поверхности стола. Перпендикулярно монтируются 2 нажимных подшипника, которые будут непосредственно нажимать на заготовку, чтобы ее выгнуть. Размеры подшипников подбираются индивидуально. Верхнюю часть рабочей головки лучше укрепить при помощи уголка, чтобы она не согнулась. Далее съемная часть рычага подгоняется и калибруется на рабочем месте.

- Следующим этапом в поверхности стола необходимо сделать отверстия под установку оправок. Для этого нужно приложить каждую оправку к поверхности станины и наметить расположение отверстий. Прикладывать следует таким образом, чтобы ее центр, в который вставляется заготовка, приходился на центр стола. Отверстия сверлятся при помощи ручной дрели. Их диаметр должен быть на 0,5 мм больше, чем диаметр ножек оправки, чтобы они устанавливались свободно.

- После этого все детали станка следует прогрунтовать и покрасить. Теперь можно начать работу по холодной ковке металла своими руками.

Станок для холодной ковки своими руками: фото

Станок для холодной ковки своими руками: видео

recn.ru

Оборудование для ковки.

Ковочные молоты. Молоты создают динамическое (ударное) воздействие инструмента (верхнего бойка) на заготовку. Продолжительность деформации при ковке на молотах порядка 10-3 с, а скорость деформации – 6-6,5 м/с. Наибольшее применение получили паровоздушные и приводные молоты.

Рис.9.2. Паровоздушный ковочный молот. Рис.9.3. Гидравлический

ковочный пресс

В паровоздушном молоте (рис.9.2) подъем и опускание бабы 10 с закрепленным на ней верхним бойком 11 по направляющим 7 производится при подаче пара или сжатого воздуха давлением 0,7—0,9 МПа в рабочий цилиндр 5. Подача пара регулируется с помощью золотникового устройства 4. При перемещении золотника 3 с помощью рычага 1 и тяги 2 вверх или вниз пар поступает в верхнюю или нижнюю полость цилиндра 5 и перемещает поршень 6, соединенный штоком 8 с бабой 10. При падении бабы давление пара на верхнюю часть поршня создает дополнительное усилие. Нижний боек 12 неподвижно закреплен на массивной стальной фундаментной плите – шаботе 13, лежащей на дубовой подушке на отдельном фундаменте. Чем больше масса шабота, тем большая часть кинетической энергии падающих частей превращается в энергию деформации заготовки. Обычно она в 15 раз больше массы падающих частей.

Установка станины 9 и шабота 13 на отдельных фундаментах обеспечивает свободный доступ к бойкам, оберегает конструкцию молота от сотрясений, но не гарантирует параллельности бойков.

Из приводных молотов наибольшее применение получили пневматические. В них подъем и опускание поршня, шток которого одновременно является бабой молота и к которому крепится верхний боек, совершается с помощью сжатого воздуха давлением 0,2—0,3 МПа. Сжатый воздух поступает в рабочий цилиндр от поршневого компрессора, приводимого в движение кривошипно-шатунным механизмом от отдельного электродвигателя. Рабочий и компрессионный цилиндры расположены на одной станине. Пневматические молоты имеют массу падающих частей 50— 1000 кг и применяются для ковки мелких поковок (до 20 кг).

Гидравлические прессы. Прессы отличаются от молотов тем, что они оказывают статическое воздействие на заготовку. Продолжительность деформации доходит до десятков секунд, а скорость деформации составляет 2—3 м/мин.

В гидравлическом прессе плунжер 6 (рис.9.3.) перемещает подвижную траверсу 3 с закрепленным на ней верхним бойком 2. Необходимое для деформирования поковки усилие создается с помощью жидкости (водной эмульсии или минерального масла), поступающей под давлением 20-30 МПа в рабочий цилиндр 10 по трубопроводу 11. Поднимается плунжер 6 с траверсой 3 с помощью тяг 5 и перемещающихся в цилиндрах подъема 9 поршней 8. Нижний боек 12 крепится к нижней плите 1.

Нижняя 1 и верхняя 7 неподвижные плиты соединены четырьмя направляющими колоннами 4, по которым перемещается траверса 3.

В состав гидропрессовой установки, кроме самого пресса, входят также насосная станция, сливной резервуар, аккумулятор жидкости высокого давления (грузовой или воздушный) и гидрораспределители.

Гидравлические прессы изготовляют с максимальным усилием 5 – 150 МН. Они чаще используются для получения крупных поковок, а также при ковке малопластичных высоколегированных сталей и сплавов цветных металлов. Имеются также прессы, в которых вместо приводной насосной станции используется паровой насос (мультипликатор), создающий давление жидкости 30 – 60 МПа.

studfiles.net

Оборудование для ковки

В качестве оборудования применяются ковочные молоты и ковочные прессы.

Оборудование выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Необходимую мощность оборудования определяют по приближенным формулам или справочным таблицам.

Молоты – машины динамического ударного действия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной падающими частями молота к моменту их соударения с заготовкой. Часть энергии теряется на упругие деформации инструмента и колебания шабота – детали, на которую устанавливают нижний боек. Чем больше масса шабота, тем выше КПД. Обычно масса шабота в 15 раз превышает массу падающих частей, что обеспечивает КПД на уровне 0,8…0,9.

Для получения поковок массой до 20 кг применяют ковочные пневматические молоты, работающие на сжатом воздухе. Сила удара определяется силой давления сжатого воздуха, и может регулироваться в широких пределах. Масса падающих частей составляет 50…1000 кг. Основные параметры молотов регламентируются ГОСТами.

Для получения поковок массой до 350 кг применяют ковочные паровоздушные молоты. Они приводятся в действие паром или сжатым воздухом давлением 0,7…0,9 МПа. Масса падающих частей составляет 1000…8000 кг. Параметры регламентируются ГОСТами.

Различают молоты простого действия, когда пар или воздух только поднимают поршень, и двойного действия, когда энергоноситель создает дополнительное деформирующее усилие.

Прессы ковочные гидравлические – машины статического действия. Продолжительность деформации составляет до десятков секунд. Металл деформируется приложением силы, создаваемой с помощью жидкости (водной эмульсии или минерального масла), подаваемой в рабочий цилиндр пресса. Выбираются прессы по номинальному усилию, которое составляет 5…100 МН. Применяют в основном для получения крупных заготовок из слитков.

Конструирование кованых заготовок

Чертеж поковки составляют по рабочему чертежу детали установлением припусков на механическую обработку, допусков на ковку и напусков на поковку. Значения этих величин устанавливаются ГОСТами: на поковки, получаемые на молотах – ГОСТ 7829; на поковки, получаемые на прессах – ГОСТ 7869.

При разработке чертежа поковки следует учитывать специфику техники ковки и избегать нехарактерных для нее форм и конфигураций. Поковки должны быть простыми, очерченными цилиндрическими поверхностями и плоскостями (рис.12.5, 1…4).

Рис.12.5. Правильные и нежелательные формы поковок

В поковках следует избегать конических (рис.12.5, 5) и клиновых (рис.12.5, 6) поверхностей, взаимных пересечений цилиндрических поверхностей (рис. 12.5, 7), а также пересечений цилиндрических поверхностей с призматическими участками деталей (рис. 12.5, 8). Предпочтительнее назначать односторонние выступы, взамен двухсторонних, особенно для мелких деталей. Следует избегать ребристых сечений, бобышек, выступов и т.п., так как эти элементы в большинстве случаев получить ковкой невозможно. Ребра жесткости в поковках недопустимы. Детали с резкой разницей размеров поперечных сечений или сложной формы следует заменять сочетанием более простых кованых деталей. Детали сложной формы целесообразно выполнять сварными из нескольких поковок или из кованых и литых элементов.

studfiles.net