Оборудование для напыления – обзор марок, характеристики, отзывы, цена

alexxlab | 15.11.2019 | 0 | Разное

Как выбрать установку для напыления ППУ?

Итак, изучив специфику местного рынка услуг в области теплоизоляции, ознакомившись с технологией напыления ППУ, разработав мини бизнес-план и оценив силы, вы приняли решение о старте бизнеса. Первый вопрос, который возникает перед вами, это выбор установки для напыления ППУ. Ниже приведены опорные вопросы, которые требуетсязадать себе и партнерам, чтобы не промахнуться с выбором модели оборудования и дополнительных опций к ней:

1. Только пенополиуретан или полимочевина тоже?

Рынок услуг по гидроизоляции и нанесению защитных покрытий отличается от рынка напыления ППУ, хотя и в ряде случаев эта комбинация материалов применяется совместно. Эта область требует некоторых навыков, знаний и, желательно, опыта, но что для нас главное – она требует применения установок высокого давления (свыше 200 бар). При этом около 90% установок, способных создавать такое давление, работает от напряжения 380 В.

2. 220 или 380 В?

Однофазные и трёхфазные установки соответственно. Если Вы желаете работать в частном секторе – утеплять мансарды, фасады, чердаки, подвалы и т.д., то ваш выбор – установка на 220 В, поскольку 380 В там попросту может и не быть. Кроме того, обратите внимание на энергопотребление установки вместе с дополнительным оборудованием – будет ли оно доступно на объектах. Если же ориентир на работу на промышленных объектах и высокую производительность, то рассмотрите варианты с подключением на 380 В, поскольку производительные установки, тем более, с подогревом компонентов и шлангов, потребляют большое количество электроэнергии. Подключение на 380 В распределяет нагрузку на три фазы, таким образом снижает нагрузку на сеть, уменьшает нагрев электропроводки, сокращает вероятность срабатывания предохранительных автоматов, повышает стабильность работы установки.

3. Какая потребуется производительность?

Современные установки для напыления ППУ имеют регулировку производительности, поэтому, выбирая высокопроизводительную установку, понизить темпы работ несложно. Вопрос в верхней границе. Практика показывает, что для работы на участках средней сложности оператору при сохранении качественной поверхности сложно справиться с производительностью свыше 5-6 кг ППУ-компонентов в минуту. Производительность выше указанной, как правило, требуется только при работе на больших открытых площадях без препятствий. Тогда она оправдана с точки зрения энергопотребления и скорости проведения работ.

4. Какую длину шлангов выбрать?

Казалось бы, ответ прост – чем длиннее, тем лучше. Однако при работе на объекте с малым объемом работ может оказаться так, что затраты на промывку длинных шлангов, учитывая потери оставшегося в них сырья, будут столь велики, что предлагаемая заказчику цена будет неадекватной. Кроме того, большая длина шлангов ведет к весомым потерям материала при переходе с одной марки сырья на другую или при консервации установки. На практике, для мобильных установок при работе на объектах частного домостроения достаточно длины шлангов в 20-30 м. Некоторые модели установок высокого давления позволяют применять шланги длиной свыше 100 м, такие установки, как правило, имеют высокую производительность, большой вес и перевозятся в фургонах. Это оправдано для работ на промышленных объектах или при работе с полимочевиной.

5. Нужен ли подогрев компонентов?

Учитывая российские климатические условия, система подогрева компонентов необходима, даже если вы не намерены напылять зимой. Поддержание оптимальной температуры для переработки ППУ-компонентов (определяется по технической документации производителя сырья) позволяет повысить качество получаемой пены, сократить расход сырья и поддерживать заданную вязкость, снижая нагрузку на узлы оборудования.

6. Как перевозить оборудование?

Транспортировка оборудования играет важную роль. Поскольку транспорт это весомая часть бюджета и от его габаритов и грузоподъемности зависит вес установки, количество перевозимых ППУ-компонентов и сопутствующего оборудования. Заранее продумайте, будет это прицеп к имеющемуся авто, отдельный фургон или же, на первых порах, наемный транспорт. Обратите внимание на мобильность установки. Существуют компактные модели и даже на раме с колесами, что упрощает перемещение установки на объекте, что важно при малой длине шлангов. Однако профессиональное высокопроизводительное оборудование, чаще всего, сложно назвать мобильным.

7. Потребуется ли автономность?

Если вы планируете работу на объектах, где отсутствует подключения к электричеству, то необходимо учесть покупку дизельного генератора электрического тока или же его аренду. Требуется учесть, что мощность генератора должна быть на 40-60 % выше потребляемой, это связанно с высокими пусковыми нагрузками.

8. Каков ваш бюджет?

В бюджет необходимо вкладывать не только стоимость установки с опциями (шланги, насосы, система прогрева компонентов, пистолет-распылитель, рем. комплекты и т.д.), но и стоимость компрессора, транспорта, дизельного генератора, спецодежды и расходных материалов, строительных лесов или вышки-туры, затраты на рекламу и другие расходы. Если этого не сделать, то можно купить дорогостоящую установку, но не потянуть текущие и дополнительные расходы.

9. Новая или б/у установка?

Не забывайте, что существует довольно живой рынок б/у установок для напыления ППУ – это хороший способ сэкономить бюджет, но только при тщательном подходе к обследованию состояния и работоспособности оборудования. Обязательно привлеките эксперта с опытом эксплуатации ППУ-оборудования.

10. Установка высокого или низкого давления?

Преимущества и недостатки данных видов установок мы обсуждали в статье «Оборудование для напыления ППУ высокого и низкого давления».

11. И самый главный вопрос – кто ваш клиент?

На какую рыночную нишу вы ориентированы? Будете вы утеплять лоджии, гаражи, мансарды или же ангары, плоские кровли и промышленные здания? Именно от потребностей клиента и следует отталкиваться при выборе той или иной модели установки для напыления ППУ.

Уверен, что четко ответив на приведенные выше вопросы, вы сформулируете для себя и для поставщика оборудования конкретную задачу. И задача эта сведется к выбору среди 2-3 конкретных моделей установок для напыления ППУ.

Дополнительно по данной теме смотрите

Вконтакте

Одноклассники

Google+

Обсуждение

Please enable JavaScript to view the comments powered by Disqus.himtrust.ru

Обзор оборудования для напыления ППУ и полимочевины

ППУ Оборудование, предназначенное для напыления и заливки утеплителя, а также установки для напыления полимочевины (ПМ) весьма разнообразны. Ниже представлены основные группы установок с их кратким описанием. Сразу хотелось бы уточнить что бизнес по нанесению полимеров можно начинать с любого из представленного здесь оборудования и практически на любых компонентах. Главное с умом подойти к выбору установки в зависимости от востребованности этих услуг в вашем регионе.

КАТАЛОГ ОБОРУДОВАНИЯ ДЛЯ РАБОТЫ С ПОЛИМОЧЕВИНОЙ И ПЕНОПОЛИУРЕТАНОМ

УСТАНОВКИ ВЫСОКОГО ДАВЛЕНИЯ

Профессиональное оборудование для переработки двухкомпонентных пенополиуретанов и эластомеров из 200 литровых бочек. Оборудование данного типа обязательно должно подключаться к воздушному компрессору и разогревать компоненты перед напыление. При использовании УВД вы гарантированно получите качественный результат в случае соблюдения технологии подготовки основания и нанесения полимера. Установки работают от 380V, реже от 220V. В зависимости от максимального давления установки способны или неспособны напылять полимочевину. Машины способные нагнетать давление выше 190 Бар могут напылять полимочевину. Менее 190 не могут!

Для выполнения работ на этом оборудовании необходимо пройти специальную подготовку (обучение) у поставщика установок. Поскольку достаточно большое количество настроек в установке индивидуально корректирует температуру и давление в системе. Неправильное или неумелое обращение с профессиональной технике может не только привести к браку конечного продукта, но и к быстрому износу и поломке установи.

УСТАНОВКИ НИЗКОГО ДАВЛЕНИЯ

По своей сути практически все установки низкого давления имеют одинаковый принцип работы. Установка засасывает два компонента пенополиуретана и подает их по шлангам в пистолет. Компоненты могут быть как в 200л. бочках, так и в небольшой таре. На некоторых установках смонтированы небольшие емкости в которые необходимо заливать компоненты. Также есть установки работающие на сменных баллонах с компонентами, как на пример в установке CPDS (США). Что делает перевозку компонентов намного проще. Вплоть до работы на установке одним оператором, без помощников. Вся разница между установками по большей части заключается в типе привода подающего насоса и конструкции пистолета- аппликатора. Привод у всех установок электрический работает от 220В иногда 380Вт. Но,суть одна электричество подается на двигатель, а он в свою очередь передает крутящий момент на насос, который всасывает компоненты. Типы двигателей весьма разнообразны: простой движок, электродвигатель на базе дрели, шлифовальной машинки…. Ну вообщем кто во что горазд.

ПОРТАТИВНЫЕ КОМПЛЕКТЫ

Принцип работы мини наборов для ППУ

Пенополиуретан напыляется за счет избыточного давления в металлических баллонах. Два компонента подаются от баллонов по прозрачному шлангу к пистолету, но не смешиваются. Перемешивание двух компонентов происходит в сменной одноразовой насадке, которая одевается непосредственно перед напылением. При остановке напыления пенополиуретана более 30 сек насадка должна быть заменена. Смена насадки для заливных систем 40-50 сек (в зависимости от производителя).

Комплектация комплектов для напыления ППУ своими руками

Все комплекты для напыления и заливки ППУ имеют одинаковый принцип работы и практически у всех схожая комплектация. Приобретая мини набор для работы с ППУ, вы получаете два металлических баллона с компонентами уже под давлением. Сдвоенный шланг длиной от 3 до 9 метров в зависимости от типа и объема комплекта соединенный с пистолетом — аппликатором. Сменные насадки в различном количестве. Насадки отличаются типом напылительного факела. Чаще всего это плоский и круглый факелы (бывают и больше). Пакетик с техническим силиконом для смазки посадочного места на пистолете. Ключ для сборки комплекта. Возможно даже латексные перчатки и защитные очки для работы с ППУ.

Типы комплектов для самостоятельной работы с ППУ

- Напыляемые системы (Быстрое вспенивание)

- Заливные системы (Медленное вспенивание)

- Системы с пониженной плотностью пенополиуретана

- Огнеупорные системы

- Однокомпонентные системы (герметизация стыков)

ПЕНОПАКЕТЫ ДЛЯ ЗАЛИВКИ ПЕНОПОЛИУРЕТАНА

Пенопакеты — это полиэтиленовые пакеты с компонентами заливного закрытоячеистого ППУ. Для изготовления пенополиуретана своими руками необходимо всего лишь выдернуть разделительную скобу и смешать компоненты прямо в пакете. После того как компоненты перемешаны, необходимо открыть крышку. Скорость вспенивания напрямую зависит от температуры химии и окружающего воздуха. Чем ниже температура, тем медленнее скорость реакции и ниже коэффициент вспенивания.

Область применения пенопакетов — восстановление теплоизоляции в предизолированных трубах различного диаметра и применения.

КАРТРИДЖНЫЕ СИСТЕМЫ НАПЫЛЕНИЯ ПОЛИМЕРОВ

Суть технологии в следующем — компоненты пенополиуретана и полимочевины поставляются в пластиковых одноразовых картриджах. Перед началом работы картриджи с разогреваются в микроволновке или в специальной электропечи. Затем, картридж вставляется в пневмопистолет и надевается специальная смесительная насадка по средствам которой и происходит смешивание компонентов. Также к насадке подключается воздух от пневмокомпрессора, который будет разбивать смешанные компоненты и образовывать так называемый факел напыления.

Таким образом при работе с картриджной системой компонентов вы сможете выполнять небольшие объемы работ без привлечения «тяжелой техники». И экономить на закупке оборудования. Однако данная система обладает рядом значительных минусов. Подробнее читайте. перейдя ниже по ссылке.

ЗАЛИВОЧНЫЕ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА ПОРОЛОНА

Поделиться ссылкой:

Понравилось это:

Нравится Загрузка…

pmppu.ru

оборудование для напыления пенополиуретана высокого давления (Graco, Gama, PROton)

Что нужно знать при выборе оборудования для пенополиуретана (ППУ).

1. Безвоздушное смешивание под высоким давлением. Компоненты проходят через специальные насосы и поступает в пистолет под давлением более 100 атмосфер (бар), где и происходит смешивание в специальной смесительной камере диаметром около 1 мм. Перемешивание происходит без участия воздуха только за счет высокого давления и малого объема смесительной камеры, что гарантирует качественное перемешивание материала, улучшает протекание химической реакции и уменьшает расход материала на 10%. Распыление осуществляется только за счет высокого давления, под которым находится материал, как в автомойках высокого давления. По такому принципу работают практически все аппараты, производимые за рубежом, например, Graco Е10, Gama Easy Spray, ISOLTEC IT/4PS, а также в россиских аппаратах PROton Evolutin и PROton E-5.

Достоинства: очень хорошее смешивание, удобство работы, экономия материала около 10%.

Достоинства: простота в обслуживании, низкая цена.

Недостатки: низкое качество получаемой пены, повышенный расход компонентов, неудобство в работе.

3. Комбинированное смешивание. То есть смешивание происходит как за счет сжатого воздуха, так и повышенного давления подаваемых материалов. Перемешанные компоненты вылетают из пистолета распылителя в виде аэрозольного факела. Компоненты через специальные сопла под давлением 10 бар поступают в индивидуальные смесительные камеры, в которых распыляются и перемешиваются со сжатым воздухом, подаваемым в эти же камеры от компрессора. После чего каждый компонент, находясь в аэрозольном состоянии, смешивается со сжатым воздухом, и поступает в общую смесительную камеру, в которой уже два аэрозольных материала смешиваются между собой. По такому принципу работают аппараты PROton Air и PROton AC.

Недостатки: более сложное обслуживание в сравнении с аппаратами низкого давления, качество пенополиуретана уступает высокому давлению.

energo22.ru

Установка для напыления пенополиуретана (ППУ) своими руками

ППУ используется во многих сферах, одна из которых – утепление дома. Если у вас есть специальное оборудование, то вполне возможно выполнить напыление пенополиуретана своими руками. Но зачастую нанимают рабочие бригады, так как оборудование стоит дорого, на один раз покупать его нет смысла. ППУ на сегодняшний день является лучшим теплоизолятором.Технология производства ППУ

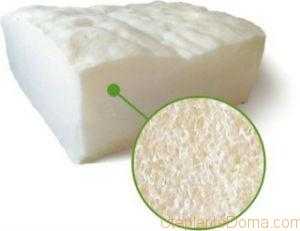

Закрытая структура ячеек.

Итак, пенополиуретан, что это такое? Это полимерный двухкомпонентный состав с закрытоячеистой структурой, родственник пенопласта. Первый компонент (А) состоит из нескольких химических элементов, таких как полиэфиры, эмульгаторы, пенообразователи. Все эти элементы нетоксичны и не взрывоопасны, они хранятся в металлических бочках, которые изнутри обработаны специальной защитой.

Второй компонент (В) это смесь диизоционата и полиизоционата. Это ядовитые вещества, с ними нужно быть особо осторожными. При 215 градусах они воспламеняются. Теряют свои характеристики при контакте с воздухом или водой. При смешивании компонентов А и В происходит реакция, в результате которой получается вспененный полиуретан. Технология производства пенополиуретана может отличаться соотношением компонентов, а это, в свою очередь, определяет время полимеризации, коэффициент теплопроводности, плотность.

Делать пенополиуретан своими руками в домашних условиях нереально.

Речь о подготовке компонентов. Все, что вы можете сделать – это смешать уже готовые реагенты (которые были сделаны на производстве) перед нанесением на рабочую поверхность. И то, для этого придется приобрести специальную установку.

Сфера применения пенополиуретана

Есть мягкий ППУ и жесткий. Мягкий пенополиуретан – это поролон, из которого делают матрацы, подушки для мебели, прочее. Жесткий ППУ используется для производства автомобильных кресел, деталей в военной технике. Последнее время все большую популярность ППУ набирает как утеплитель в гражданском строительстве.

Для напыления нужен компрессор и специальный пистолет.

Его напыляют на вертикальные и горизонтальные поверхности, используют для производства теплоизоляционных плит. Для напыления пенополиуретана своими руками требуется специальное оборудование, о нем мы расскажем позже. Также ППУ применяют для утепления труб. Есть специальные стальные трубы, которые покрыты пенополиуретаном и защитным полимерным кожухом. Такие изделия используются для прокладки коммуникаций в земле. Кроме этого, налажен выпуск скорлуп разного диаметра для теплоизоляции коммуникаций.

Из пенополиуретана делают панели:

- сэндвич – когда утеплитель с обеих сторон покрыт профилированной жестью;

- фасадные – на теплоизоляцию нанесен декоративный слой. С виду не отличить от натурального камня или клинкерной плитки.

В гражданском строительстве жидкий полиуретан задувают в полости между стенами. Это можно сделать как на этапе возведения ограждающей конструкции, так и по окончанию работ. Преимущество такого материала в том, что он заполняет все полости, создавая монолитный теплоизоляционный ковер.

Характеристики пенополиуретана

ППУ популярен не только из-за того, что нанесение пенополиуретана своими руками достаточно простой процесс. Этот материал обладает великолепными характеристиками:

- коэффициент теплопроводности 0,019-0,028 Вт/м*К;

- паропроницаемость стремится к нулю;

- плотность 30-60 кг/м. куб;

- не горит – по ГОСТу 12.1.044 относится к трудногорючим материалам;

- не впитывает влагу – процент закрытых ячеек от 85 до 95.

Эффективность утепления пола керамзитом под стяжку ниже, чем пенопластом или минватой.

Это касается и утепления каркасных стен керамзитом. К тому же, он достаточно тяжелый.

У него хорошая адгезия (сцепление) со всеми материалами. Благодаря практически полной водонепроницаемости ППУ защищает металлы от коррозии. В характеристике пенополиуретана есть еще такое понятие, как время старта. Это количество секунд, за которое происходит вспенивание. Время старта для разных видов работ несколько отличается. Для горизонтальных поверхностей время вспенивания должно быть порядка 5-10 секунд. Для утепления потолка этот срок сокращается до 3 секунд.

Оборудование для нанесения пенополиуретана

Установки для напыления пенополиуретана бывают высокого и низкого давления. Основные элементы – это компрессор и пистолет-распылитель, в котором осуществляется смешивание компонентов ППУ. В оборудовании низкого давления смешивание происходит при 5-10 атмосферах, а высокого – при 100 атмосферах и более.

Разное давление влияет на метод смешивания:

- при низком давлении компоненты смешиваются методом завихрения;

- при высоком давлении смешивание осуществляется посредством диффузии компонентов.

Волокнистый утеплитель Изобокс, по отзывам, неплохо зарекомендовал себя в процессе эксплуатации.

А лидер в данной нише — это утеплитель каменная вата Роклайт, изготовленная из базальта.

Установки низкого давления меньше по размерам, дешевле, проще в эксплуатации. В них можно устанавливать пропорции смешивания (1:1 или 1:2) и плавно регулировать производительность прямо в процессе работы. Установки высокого давления позволяют создать более ровный слой теплоизоляции, можно работать на удалении от резервуаров со смешиваемыми компонентами до 125 метров. Производительность такого оборудования существенно больше (до 500 квадратов за 8 часов). Это профессиональные установки, поэтому и стоят достаточно дорого.

utepleniedoma.com

Напыление металлов: технологии и используемое оборудование

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Задачи и варианты напыления

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

- Вакуумная обработка – материал при сильном нагревании в вакуумной среде преобразуется в пар, который в процессе конденсации осаживается на обрабатываемой поверхности.

- Плазменное или газоплазменное напыление металла – в основу метода обработки положено использование электродуги, образующейся между парой электродов с нагнетанием инертного газа и ионизацией.

- Газодинамический способ обработки – защитное покрытие образуется при контакте и взаимодействии микрочастиц холодного металла, скорость которых увеличена ультразвуковой струей газа, с подложкой.

- Напыление лазерным лучом – генерация процесса происходит с использованием оптико-квантового оборудования. Локальное лазерное излучение позволяет проводить обработку сложных деталей.

- Магнетронное напыление – выполняется при воздействии катодного распыления в плазменной среде для нанесения на поверхность тонких пленок. В технологии магнетронных способов обработки используются магнетроны.

- Защита металлических поверхностей ионно-плазменным способом – основана на распылении материалов в вакуумной среде с образованием конденсата и осаждением его на обрабатываемой основе. Вакуумный метод не дает металлам нагреваться и деформироваться.

Технологический метод напыления деталей, механизмов, поверхностей из металла подбирают, в зависимости от характеристик, которые нужно придать напыляемой основе. Поскольку метод объемного легирования экономически затратный, в промышленных масштабах широко используют передовые технологии лазерной, плазменной, вакуумной металлизации.

Напыление в магнетронных установках

Металлизация поверхностей по технологии магнетронного напыления основана на расплавлении металла, из которого выполнена мишень магнетрона. Обработка происходит в процессе ударного действия ионами рабочей газовой среды, сформированными в плазме разряда. Особенности использования магнетронных установок:

- Основными элементами рабочей системы являются катод, анод, магнитная среда, которая способствует локализации плазменной струи у поверхности распыляемой мишени.

- Действие магнитной системы активизирует использование магнитов постоянного поля (самарий-кобальт, неодим), установленных на основании из магнитомягких материалов.

- При подаче напряжения от источника электропитания на катод ионной установки происходит распыление мишени, причем силу тока нужно поддерживать на стабильно высоком уровне.

- Магнетронный процесс основан на использовании рабочей среды, которой выступает соединение инертных и реакционных газов высокой чистоты, подающихся в камеру вакуумного оборудования под давлением.

Преимущества магнетронного напыления позволяют применять данную технологию обработки для получения тонких пленок металлов. Например, алюминиевые, медные, золотые, серебряные изделия. Происходит формирование пленок полупроводников – кремний, германий, карбид кремния, арсенид галлия, а также образование покрытий диэлектриков.

Главное достоинство магнетронного метода – высокая скорость распыления мишени, осаждения частиц, точность воспроизведения химического состава, отсутствие перегрева обрабатываемой детали, равномерность нанесенного покрытия.

Использование при напылении магнетронного оборудования дает возможность обрабатывать металлы и полупроводники с высокой скоростью осаждения частиц, создавать на напыляемой поверхности тонкие пленки с плотной кристаллической структурой, высокими адгезивными свойствами. К основному перечню работ по магнетронной металлизации относятся хромирование, никелирование, реактивное напыление оксидов, карбо- и оксинитридов, сверхскоростная наплавка меди.

Технология ионно-плазменной наплавки

Чтобы получать многомикронные покрытия на изделиях из металла, широко используют метод ионно-плазменного напыления. Он основан на использовании вакуумной среды и физико-химических свойств материалов испаряться и распыляться в безвоздушном пространстве.

Технологически сложный процесс позволяет решать важные технические задачи по металлизации изделий благодаря использованию установки ионно-плазменного напыления:

- Увеличение параметров износоустойчивости, исключение спекания при эксплуатации изделий в условиях высоких температур.

- Повышение коррозийной устойчивости металлов при эксплуатации в агрессивных водных, химических средах.

- Придание электромагнитных свойств и характеристик, эксплуатация в границах инфракрасного и оптического диапазона.

- Получение высококачественных гальванических покрытий, придание изделиям декоративно-защитных свойств, обработки деталей и механизмов, используемых в разных отраслях промышленности.

Процесс ионно-плазменного напыления базируется на использовании вакуумной среды. После поджига катода формируются пятна первого и второго уровня, которые перемещаются с высокой скоростью и образуют плазменную струю в ионном слое. Полученная в результате эродирования катодов струя проходит через вакуумную среду и вступает во взаимодействие с конденсируемыми поверхностями, осаживаясь плотнокристаллическим покрытием.

Использование ионно-плазменного напыления позволяет наносить защитные покрытия при температуре поджига катода до 100°C, отличается достаточно простой схемой получения слоев толщиной до 20 мкм.

С помощью ионно-плазменного напыления на металл удается придавать требуемые свойства конструктивно сложным изделиям нестандартной геометрической формы. После обработки металлическую поверхность не требуется покрывать финишным слоем.

Особенности плазменной металлизации

Наряду с ионно-плазменным напылением и магнетронными способами обработки металлов применяют еще один метод – плазменная металлизация. Главная задача технологии – защита изделий от окислительных процессов в агрессивных средах, повышение эксплуатационных качеств, упрочнение обрабатываемой поверхности, усиление сопротивляемости механическим нагрузкам.

Плазменное напыление алюминия и других металлов основано на высокоскоростном разгоне металлического порошка в потоке плазмы с осаждением микрочастиц в виде покрывающего слоя.

Особенности и преимущества технологии плазменного напыления на металл:

- Высокотемпературный метод нанесения защитного слоя на обрабатываемую поверхность (порядка 5000-6000 °C) происходит за доли секунд.

- Используя методы регулирования газового состава, можно получать комбинированное насыщение металлической поверхности атомами порошковых покрытий.

- Благодаря равномерности потока плазменной струи удается получать одинаково пористое, качественное покрытие. Конечная продукция превосходит результаты традиционных способов металлизации.

- Длительность процесса напыления невысока, что помогает достичь стопроцентной экономической эффективности использования плазменного оборудования в разных производственных масштабах.

Основные компоненты рабочей установки – высокочастотный генератор, камера герметизации, резервуар газовой среды, насосная установка для подачи давления, система управления. Использовать технологию плазменного напыления на металл допускается в домашних условиях при наличии необходимого оборудования с вакуумной камерой – воздействие кислорода приводит к окислению горячих металлических поверхностей и мишени.

На видео: восстановление деталей напылением.

Процесс лазерной обработки

Наплавка металлов лазерным методом позволяет восстанавливать детали и механизмы потоками света, генерируемыми от оптико-квантового оборудования. Вакуумное напыление лазером является одним из наиболее перспективных методов получения наноструктурированных пленок. В основу процесса положено распыление мишени световым лучом с последующим осаждением частиц на подложке.

Преимущества технологии: простота реализации металлизации, равномерное испарение химических элементов, получение пленочных покрытий с заданным стехиометрическим составом. Благодаря узкой направленности лазерного потока в месте его сосредоточения удается получить наплавку изделия любыми металлами.

Механизмы формирования жидкокапельных фаз:

- Крупные капли частиц расплавленной мишени образуются путем воздействия гидродинамического механизма. При этом диаметр крупных капель варьируется в диапазоне 1-100 мкм.

- Капли среднего размера формируются вследствие процессов объемного парообразования. Размер капель колеблется в диапазоне 0,01-1 мкм.

- При воздействии на мишень коротких и частых импульсов лазерного луча в эрозийном факеле образуются частицы мишени небольшой величины – 40-60 нм.

Если в лазерной установке при наплавке металлов на мишень одновременно действуют все три механизма рабочего процесса (гидродинамика, парообразование, высокочастотный импульс), приобретение изделием требуемых характеристик зависит от величины влияния конкретного механизма наплавки.

Одно из условий качественной лазерной обработки – воздействие на мишень таким режимом облучения, чтобы на выходе получить лазерные факелы с наименьшим включением жидкокапельных частиц.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Появилось понятие порошковой металлизации с добавлением в металлический порошок мелкодисперсионной керамики либо частиц твердого металла. Используется для работы с алюминием, никелем, медью.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

Лазерная сварка (2 видео)

Процесс напыления и рабочие установки (24 фото)

gidpokraske.ru

Оборудование для напыления пенополиуретана (ППУ)

Принцип работы оборудования для напыления пенополиуретана (ППУ) основан на нанесении жидкого химического состава на обрабатываемую поверхность. После того как пенообразующий состав в виде мелких частиц был нанесен на поверхность, происходит химическая реакция – пенополиуретан вспенивается и твердеет в течение нескольких десятков секунд. Полученный сплошной слой пенопласта обладает отличными теплоизоляционными свойствами.

Предлагаемое нами оборудование позволит значительно сэкономить в цене, не переплачивая за раскрученные бренды и выполнить поставленные задачи гораздо дешевле при высоком качестве!

Портативная система для напыления пенополиуретана POLYNOR из аэрозольного баллона

Однокомпонентная напыляемая система ППУ POLYNOR в аэрозольных баллонах обладает уникальным свойством – она напыляется на утепляемую поверхность или конструкцию из баллона, подобно монтажной пене. Но в сравнении с POLYNOR монтажная пена обладает худшими теплоизолирующими характеристиками, менее стойка к воде и воздействию солнечного света, несравнима по плотности и качеству поверхности, не позволяет нанести бесшовный слой.

Что касается долговечности утеплителя POLYNOR, срок его службы до 50 лет. Утеплитель не гниёт, не подвержен воздействию грибка или плесени, не осыпается, как некоторые утеплители. Добавим сюда и удобство работы на участках малой площади. Один баллон выдаёт примерно 1 кв. м. теплоизолирующего слоя (при толщине около 4-5 см.), а это значит, что вы можете закупить ровно столько утеплителя, сколько требует объект.

Особенность однокомпонентной напыляемой системы ППУ POLYNOR в том, что вам не понадобится дополнительное оборудование для работы. Для его использования не нужно специальных знаний и навыков — поэтому работать с ним может не только строитель, но и обычный домохозяин.

Мобильные установки для напыления пенополиуретана (ППУ)

Для профессионального напыления пенополиуретана используются мобильные установки.

Определяющими факторами в процессе получения качественных пенополиуретанов являются точно дозированная подача исходных химических компонентов и высокоэффективное перемешивание их между собой за кратчайший промежуток времени, а это возможно только на специальном оборудовании.

Мы предлагаем установки для напыления пенополиуретана УТ-2С, УТ-1С и УТ-1К mini, сочетающие в себе высокое качество конечного продукта и низкую стоимость. В установках подача компонентов осуществляется шестеренными дозирующими насосами, благодаря этому можно подавать сырье прямо из бочек.

Применение на установке УТ-2С независимых электронных регуляторов производительности, позволяет более удобно настроить установку под конкретный вид ппу-системы. Соотношение компонентов может быть любо, т.е. можно работать на любом сырье. Использование в качестве привода мотор-редуктора с асинхронным электродвигателем позволяет добиваться высокой стабильности в работе оборудования, а также гарантирует его безотказность на долгие годы.

Установка УТ-1С отличается от предыдущей установки общим электронным регулятором производительности, обеспечивая стабильное соотношение компонентов 1:1, что позволяет использовать установку для большинства видов ппу-систем. Использование в качестве привода мотор-редуктора с асинхронным электродвигателем позволяет добиваться высокой стабильности в работе оборудования, а также гарантирует его безотказность.

УТ-1К mini – компактная установка для напыления ППУ в нашей линейке оборудования, легко переносится одним человеком. Рекомендуем использовать установку для частного использования так и для работы на небольших строительных объектах.

Установки работают при взаимодействии с источником сжатого воздуха с давлением 5-6 атм. и расходом воздуха не менее 350 литров/мин. Сжатый воздух выполняет роль смешивающего и распыляющего агента. Одним из значимых факторов является возможность подключения установок к однофазной сети 220 в.

Навесное оборудование на установки нанесения жидкой резины для напыления пенополиуретана (ППУ)

Для напыления пенополиуретана на установках нанесения гидроизоляции жидкой резиной УЖК-2СР (СТР) применяется навесной блок НБ-1.

Точное дозированние исходных химических компонентов обеспечивается конструкцией блока с применением шестеренной передачи, что позволяет получать качественный пенополиуретан.

Распылительный пистолет для напыления пенополиуретана (ППУ)

Для напыления пенополиуретана на предлагаемых нами установках используется распылительный пистолет ПР-1.

stroite.com

Оборудование для стеклопластика – установки для производства стеклопластиков методом напыления

Научно-производственная фирма Новые Строительные Технологии самостоятельно проектирует и изготавливает оборудование для производства изделий из стеклопластика методом напыления.

В России специалисты по композитным материалам знакомы с установками Graco, MVP, GlasCraft. Тот факт, что есть отечественный производитель, для некоторых пока ещё является откровением. Бывает, что на выставках, разглядывая нашу продукцию, спрашивают: “Чьё это производство? Чьи аппараты продаёте?”.

На фото отечественное оборудование для нанесения стеклопластика, модель МК НСТ FRP СП-01УМ-02п, которое выглядит и работает на уровне импортных аналогов.

Мы относимся положительно, когда наше оборудование сравнивают с Graco, GlasCraft и Magnum Venus Products. Это мировые лидеры, законодатели технологии автоматизированного контактного формования. Скажем прямо, мы стараемся, чтобы наши установки было похоже на машины западных брендов, как внешне, так и по функционалу.

На наши первые образцы американцы смотрели с иронией. Но прошло 10 лет и теперь у менеджеров российских компаний, которые продают “made in USA”, меньше поводов для оптимизма. Купить оборудование для стеклопластика производства фирмы НСТ, можно дешевле импортного в 2 раза. При этом по тактико-техническим характеристикам и практическим возможностям наши машины всё ближе и ближе к Graco и MVP.

Если интересно узнать про историю создания отечественного оборудования для стеклопластика, читайте тут.

Мобильные комплексы серии МК НСТ FRP СП-0[1][2]УМ

Производится серийно с 2017 года. По состоянию на 2019 год предлагаем 2 вида оборудования:

- МК НСТ СП-01УМ-12 – для напыления гелькоута и полиэфирной смолы с армированием стекловолокном;

- МК СП-01Э УМ – для напыления гелькоута и эпоксидной смолы с армированием стекловолокном.

Технические характеристики

|

Наименование показателей |

МК НСТ СП-01УМ-12 |

МК СП-01Э УМ |

|

Тип станции |

Мобильная |

|

|

Тип насосов: – для перекачивания компонента «А» – для перекачивания компонента «Б» |

Перистальтический Шестеренный |

Шестеренный Шестеренный |

|

Перекачиваемые компоненты: – компонент «А» – компонент «Б» |

Отвердитель Смола полиэфирная / Гелькоут* |

Отвердитель «Этал» Смола эпоксидная ЭД-20 общего назначения (ненаполненная) / Гелькоут* |

|

Количество насосных агрегатов, шт. |

2 /3* |

|

|

Процентное содержание отвердителя в распыляемой смеси компонентов |

0,75%…2,5% |

40%…65% |

|

Изменение содержания отвердителя в смеси |

Дискретное с шагом 0,25% |

Дискретное |

|

Номинальная производительность, л/мин – компонент «А» – компонент «Б» |

0,02…0,08 1,9…3,4 |

0,7…1,4 1,4…2,4 |

|

Номинальное давление компонентов на выходе из насосов, МПа (кг/см2): – компонент «А» – компонент «Б» |

0,3 (3) 1,0…1,5 (10…15) |

2,0…4,0 (20,0…40,0) |

|

Максимальный уровень шума, возникающий при работе установки, дБ |

не более 82 |

не более 80 |

|

Максимальная потребляемая мощность установки, кВт |

0,45 |

1,2 |

|

Напряжение электропитания, В |

220 |

|

|

Частота, Гц |

50 |

|

|

Рабочее давление воздуха в пневмосети, МПа (кг/см2) |

0,5…0,7 (5…7) |

0,5…0,8 (5…8) |

|

Номинальный расход воздуха, необходимый для нормальной работы установки, л/мин. |

800 |

1000 |

|

Габаритные размеры (без учета вылета стрелы манипулятора), мм |

1630 х 1440 х 2290 |

1600х1600х2710 |

|

Вылет стрелы манипулятора, мм |

2900 |

3500 |

|

Угол поворота стрелы манипулятора относительно вертикальной стойки, ° |

270 |

|

|

Угол поворота конечного участка стрелы манипулятора относительно номинального положения, °: – влево – вправо |

135 135 |

|

|

Масса без принадлежностей, кг |

Не более 130 |

Не более 200 |

*Установка по желанию заказчика может не комплектоваться насосным агрегатом, предназначенным для подачи гелькоута к пистолету-распылителю (в ПРАЙС-ЛИСТЕ Мобильный комплекс МК НСТ СП-01УМ-02).

Чтобы лучше представить работу оборудования, предлагаем к просмотру видео мобильного комплекса МК НСТ СП-01УМ-12 в действии, на примере производства П-образных лотков для отвода воды

На следующем видео показан процесс изготовления из стеклопластика крыши для дома на колёсах. Кто желает купить такой кемпер у самого лучшего отечественного производителя, – напишите нам, мы подскажем телефон производства в Московской области. Здесь используется мобильный комплекс МК FRP НСТ СП-01УМ-02 в усеченном виде: без шасси и манипулятора.

Мобильный комплекс предназначен для подачи под давлением в заданном соотношении компонентов «А» и «Б» в устройство их гомогенного перемешивания и насыщения рубленным стеклянным волокном, с последующим нанесением на форму или объект.

Для сравнения, чего достигли и с чего начинали, на следующем фото первый отечественный серийный (2010 год) аппарат фирмы НСТ для подачи смолы и отвердителя к фиброполимерному пистолету.

На следующих фото показан результат работы именно такого оборудования на базе ООО «Техно ЛК» для изготовления катамаранов «Борей» (торговая марка Два Поплавка).

|

|

| Установка ПЕНА-20/1.2 с распылителем ПФП-02 на производстве катамаранов | Трехсекционный поплавок из стеклопластика |

|

|

| Самый доступный и лёгкий катамаран Борей на dvapoplavka.com | |

Последняя установка ПЕНА-20/1,2 была поставлена летом 2018 года. Всего за девять лет (с 2010 по 2018) по России и странам ближнего зарубежья «разъехалось» более 70 подобных аппаратов. Они отлично себя зарекомендовали, тем не менее в декабре 2017 года их выпуск был прекращён, а на смену им пришли мобильные комплексы МК FRP НСТ СП-01.

Читать про станции ПЕНА-20/1,2 и смотреть видео их работы

Сомневаетесь? Не доверяете отечественному оборудованию? Желаете сравнить с Graco?

В таком случае приглашаем увидеть нашу машину в работе и протестировать её на практике прежде, чем купить оборудование для стеклопластика. Для этого оформите заявку на обучение, которое проводим на нашей производственной базе в городе Владимире.

Конструкция и принцип работы установки для стеклопластика

Задача оборудования заключается в том, чтобы подать смолу и отвердитель из емкостей (как правило, заводская тара) до пистолета распылителя под необходимым давлением, в соотношении, которое требует технология переработки используемых материалов.

Нажмите на схему, чтобы увидеть сноски на основные элементы станции для стеклопластика.

Мобильный комплекс состоит из колесной опоры (1), на которой установлена центральная стойка (2). На стойке закреплены все узлы и агрегаты мобильного комплекса. Внизу стойки устанавливается блок подачи промывочной жидкости (4), соединенный с пневмоэлектрическим пультом (6) управления на кронштейне. Также на стойке закрепляется насосный агрегат подачи смолы (3) и насосный агрегат подачи отвердителя (5), выполненный на одном кронштейне с пневматическим гасителем пульсаций. Все насосные агрегаты подключаются к общему пульту управления, через который осуществляется контроль и регулирование подачи и соотношения смолы и отвердителя.

В корзину (7) одновременно укладывается до двух бобин волокна. В верхней части центральной стойки имеется подшипниковый узел. Он служит для обеспечения возможности углового поворота внутренней стрелы (8) относительно вертикальной оси стойки. В свою очередь на конечном участке внутренней стрелы имеется подшипниковый узел, служащий для обеспечения дополнительного углового поворота внешней стрелы (10).

Кроме того, внешняя стрела имеет возможность совершать угловые перемещения в вертикальной плоскости отклоняясь от своего номинального положения вверх или вниз. Фиксация внешней стрелы манипулятора в номинальном положении осуществляется за счет ее подвешивания на цепях, которые связаны с пружиной определенной жесткости (9). За счет оптимально подобранной жесткости пружины, а также за счет изменения длины отрезков цепи обеспечена возможность перемещения внешней стрелы манипулятора с подвешенным на ней распылительным узлом и проложенными коммуникациями, в вертикальной плоскости при приложении минимальных усилий оператора.

Пульт управления состоит из 2-х частей: электрической и пневматической. Электропульт обеспечивает плавную регулировку производительности насосов за счёт изменения частоты вращения валов электродвигателей. Управление осуществляется посредством двух ручек на внешней поверхности электропульта: «Производительность» и «Соотношение».

Пневмопульт предназначен для подготовки и распределения сжатого воздуха узлам–потребителям мобильного комплекса и распылительного узла, с возможностью индивидуальной настройки и контроля давления воздуха для каждого потребителя в отдельности.

Пистолеты для напыления стеклопластика

|

|

| Распылитель фиброполимерный ПФП-02, вид справа | Распылитель фиброполимерный ПФП-02, вид слева |

Мы комплектуем оборудование для стеклопластика пистолетом фиброполимерным ПФП-02. В серийном производстве с февраля 2017 года.

До этого была модель ПФП-01, разработанная в 2010 году. Она производилась по 2018 год. В целом, удачный пистолет с приемлемыми характеристиками, но необычным внешним видом. По сути был гибридом двух других наших изделий: концентрического пистолета для стеклофибробетона и пневматического распылителя для пенополиуретана.

Это была модель с внутренним смешиванием, т.е. смола и отвердитель смешивались в замкнутой камере, после чего на выходе пистолета формировался аэрозольный факел, куда вводилась рубленная нить.

Узнать подробнее о пистолете фиброполимерном ПФП-01 образца 2010

Пистолет для напыления стеклофиброполимера ПФП-02 представляет собой систему двух агрегатов: пневматического пистолета-распылителя и узла рубки стекловолокна, жестко закрепленного на корпусе пистолета-распылителя.

Важным отличием и преимуществом является возможность управления подачей компонентов и рубкой стекловолокна единым рычагом.

Для установки стеклонити в фибропистолет необходимо подать ее через канал, подвести к прижимному ролику под прижимную пластину и прокручивая прижимной ролик от руки подвести стеклонить под ножи ролика, после чего фибропистолет готов к работе. При необходимости можно завести две или даже три нити.

Стеклонить рубится на отрезки мерной длины (9мм или 13мм). Для удобства и точности попадания фибры в факел распыляемых компонентов пистолет снабжен лотком, угол наклона которого можно регулировать.

Когда ровинг заведен под ножи, если нажать на гашетку пистолета, одновременно будет рубиться волокно и распыляться смола с отвердителем. Бывает потребность включать каналы по отдельности: только волокно или только смола или отвердитель. Такая возможность также имеется. Для этого предохранитель на пистолете переводится в соответствующее положение.

На выходе пистолета осуществляется гомогенное перемешивание (внешнее или наружное смешивание) всех трех компонентов (смола, отвердитель, фибра), после чего аэрозольный поток наносится на поверхность формы (матрицы).

Основные ТТХ пистолета фиброполимерного ПФП-02

|

Наименование показателей |

Значение |

|

– компонент «А» |

отвердитель |

|

– компонент «Б» |

-смола полиэфирная -смола эпоксидная |

|

Тип привода узла рубки стекловолокна |

пневматический |

|

Максимальная скорость вращения пневмопривода, об/мин |

3000 |

|

Мощность пневмопривода, Вт |

210 |

|

Производительность по волокну *,кг/мин |

0.3 – 0.68 |

|

Длина фибры, мм |

8, 12 |

|

Производительность по смоле, кг/мин |

1 – 5 |

|

Армирование стекловолокном, % |

45 |

|

Уровень шума пневмопривода, dB |

50,0 |

|

Масса пистолета (без принадлежностей) |

2,3 |

|

Габаритные размеры (ДхШхВ) |

250 х 140 х 350 |

|

Гарантия |

1 год |

* – производительность при рубке с одной бобины стекловолокна. Возможна рубка с двух бобин, при этом производительность увеличивается в два раза.

Производительность по волокну регулируется за счет изменения пневматического давления, подаваемого на вход пневмораспределителя, управляющего работой пневмопривода узла рубки (имеет место прямая зависимость: при повышении пневматического давления возрастает скорость вращения пневмопривода и производительность по стекловолокну).

|

|

|

|

| Мобильный комплекс МК НСТ СП-01УМ-12 для изготовления водоотводных и оросительных лотков. | |

Фирма НСТ производит и реализует функциональное и профессиональное оборудование для напыления гелькоута и стеклопластика. Наши мобильные комплексы используются для изготовления различных изделий из этого композиционного материала: лотки, каналы, ванны, поддоны, корпуса лодок и яхт, элементы автомобилей, емкости и много другое.

История создания установок для стеклопластика в России

А начиналось всё с того, что весной 2010 года нас попросили изготовить два нестандартных устройства:

- насосную станцию для подачи полиэфирной смолы с отвердителем;

- пистолет, который должен был одновременно рубить стеклянный ровинг и распылять смолу с отвердителем.

Мы подумали и поняли, что задача для нас знакомая. Для подачи смолы и отвердителя по параметрам ТЗ во многом подходила наша насосная станция для напыления пенополиуретана типа ПЕНА-98. А в смесителе “угадывался” наш пистолет для стеклофибробетона, задача которого рубить стеклянное волокно, затем смешивать фибру в воздухе в распыленном потоке цементно-песчанного раствора.

Учитывая, что оборудование для стеклофибробетона наша фирма изготавливает с 1994 года, а машины для напыления ППУ – с 1997 года, мы подписали договор на эту НИОКР. Через 2 месяца было изготовлено первое отечественное оборудование для напыления стеклопластика на основе полиэфирной смолы.

Наш первый пистолет для стеклопластика был громоздким и брутальным. Один его внешний вид внушал уважение. Казалось, что это про него Борис Бритва (фильм Snatch) говорил: “Вес – это хорошо. Вес – это надежно. Даже если не выстрелит, таким всегда можно дать по голове. Но наш пистолет стрелял работал! Заказчику понравилось.

А когда мы узнали, сколько денег он сэкономил, заказав у нас комплект оборудования, мы поняли, что в каталоге НСТ появился новый товар, а у нас – новая сфера деятельности. Нам потребовалось полгода, чтобы довести наши опытные экземпляры до уровня серийных.

С тех пор минуло 10 лет и теперь НПФ НСТ предлагает оборудование, которое применяется при производстве изделий из стеклопластика промышленного, гражданского, бытового и другого назначения на основе полиэфирных ненаполненных и наполненных смол, на основе эпоксидных смол.

- Требуется напылить стекловолокнистый наполнитель и пропитать его полиэфирной или эпоксидной смолой?

- Планируете организовать производство изделий из стеклопластика по технологии напыления?

- Желаете узнать больше об оборудовании, представленном на данной странице сайта poliuretan.ru?

- Хотели бы увидеть процесс вживую и самостоятельно получить изделие из стеклопластика на оборудовании НСТ?

Звоните или пишите нам:

тел. 8 800 250-11-05 (звонок бесплатный для России) e-mail: [email protected]

Инженеры фирмы НСТ расскажут, как работает установка для нанесения стеклопластика, какие гелькоуты и смолы используются, как правильно получить то или иное изделие. НСТ – опыт в области производства стеклопластика с 2010 года.

www.poliuretan.ru