Обозначение легирующих элементов в марках стали: Маркировка обозначения сталей: расшифровка и разбор понятий

alexxlab | 19.05.2023 | 0 | Разное

Обозначение легирующих элементов в стали: классификация, свойства, маркировка, применение

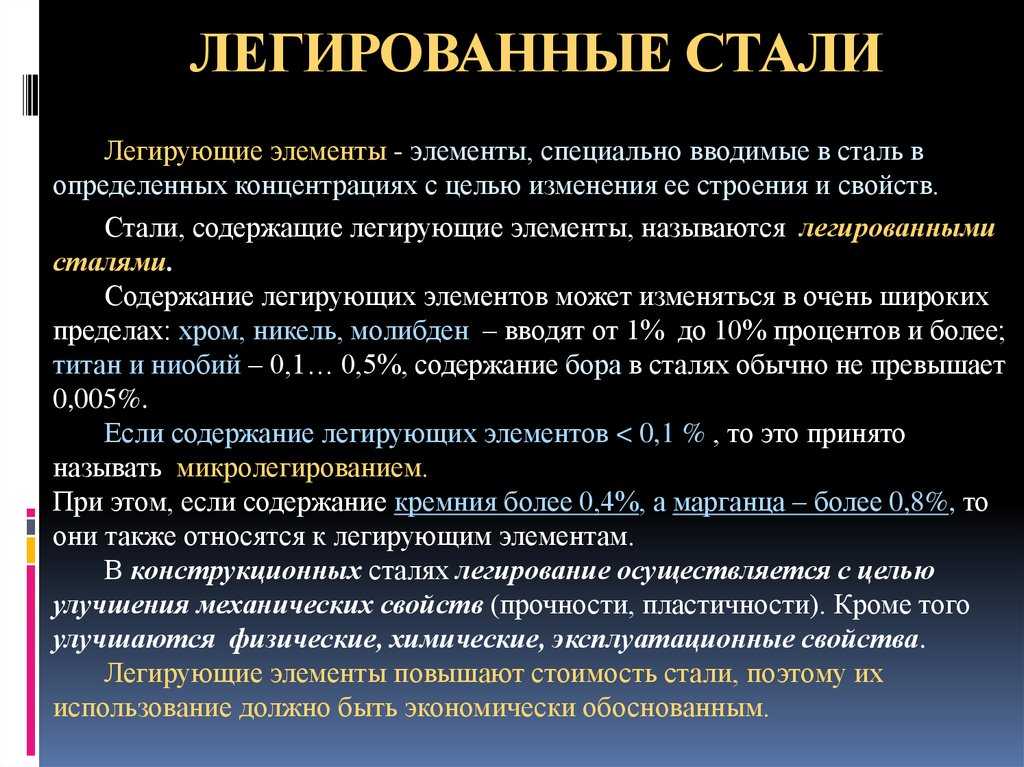

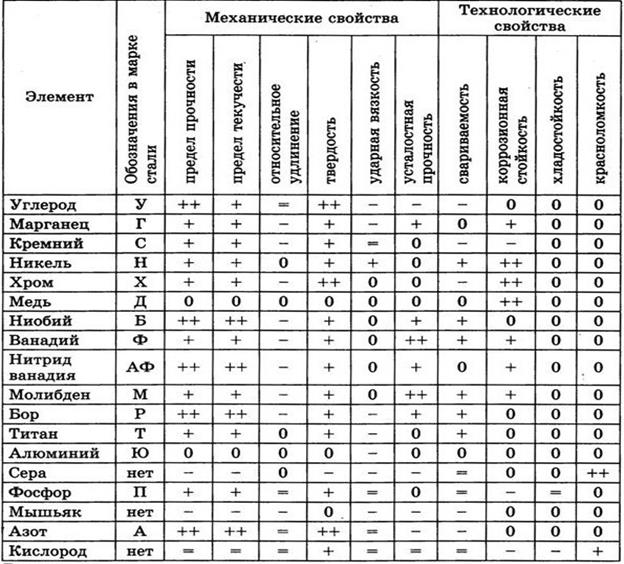

На сегодняшний день во множестве отраслей используется самая разная сталь. Разнообразие качества, механических и физических свойств достигается за счет легирования металла. Обозначение легирующих элементов в стали помогает определить, какие компоненты были введены в состав, а также их количественное содержание.

Общие сведения и общая классификация

Когда речь идет о легированной стали – это означает, что в материал были добавлены специальные элементы, которые изменили механические и физические свойства начального материала. Кроме того, меняется и внутренняя структура материала. Обозначение легирующих элементов в стали помогает не только понять, какие добавки были введены. В зависимости от них, выделяют и несколько классов самого продукта.

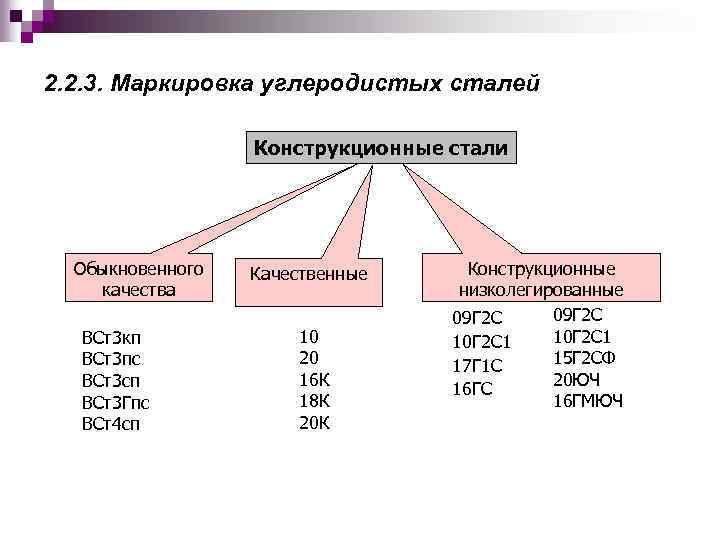

Первая классификация осуществляется по количеству углерода. Бывают низкоуглеродистые стали, где содержание углерода до 0,25%, среднеуглеродистые стали содержат от 0,25 до 0,65% добавки, высокоуглеродистые содержат более 0,65% углерода в составе.

Другие признаки классификации

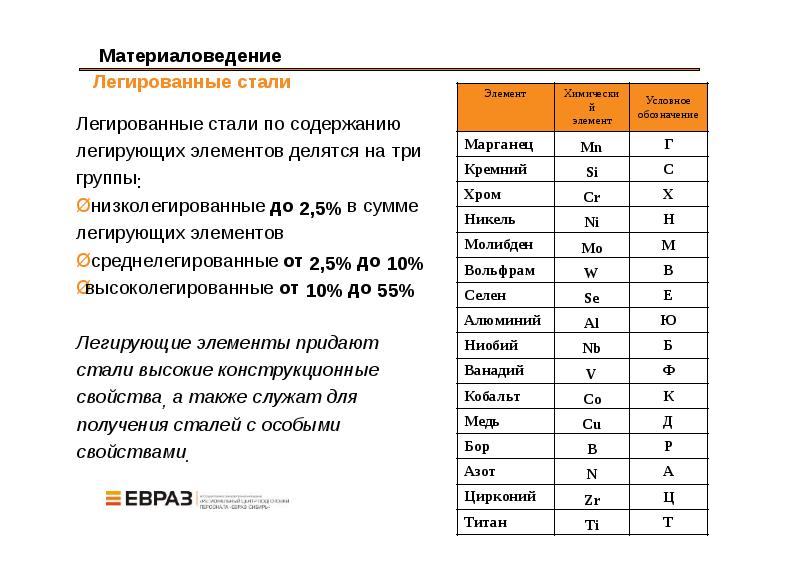

Все виды изучаемого материала делятся еще на три категории, в зависимости от общего содержания легирующих элементов в стали. Обозначение этих групп – низколегированные, среднелегированные, высоколегированные. В первом случае общая массовая доля добавок не превышает 2,5%, для второй группы – не больше 10%, для третьей группы – от 10 до 50%.

Далее стоит отметить, что в зависимости от свойств, которыми легирующие элементы наделяют сталь, меняется ее внутренняя структура. Это также требует понимания. В этом случае при помощи обозначения легирующих элементов в стали можно определить структуру продукции. А по этому признаку провести еще одну классификацию:

- Доэвтектоидный класс стали – слишком большое содержание феррита в составе.

- Эвтектоидный класс указывает на перлитную структуру товара.

- Заэвтектоидная группа продукции характеризуется структурой, содержащей вторичные карбиды.

- Ледебуритный класс материала содержит в составе первичные карбиды.

Основные составляющие и их влияние

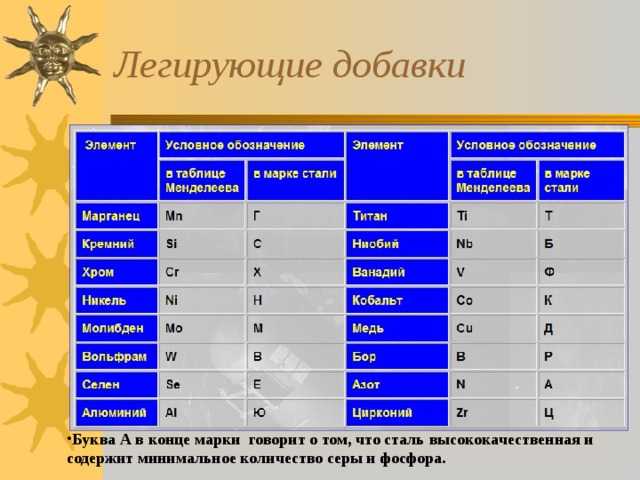

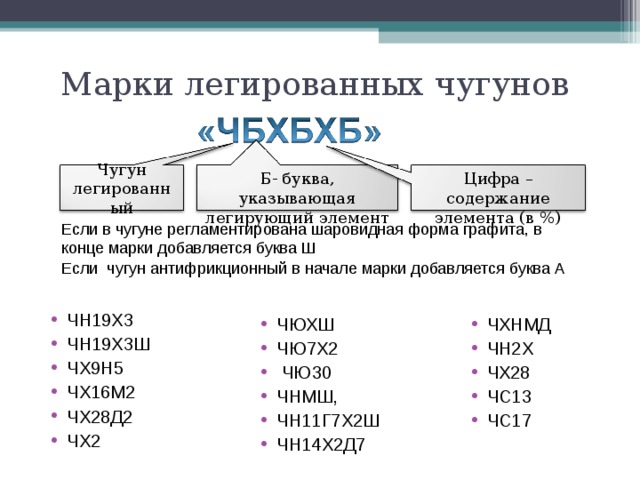

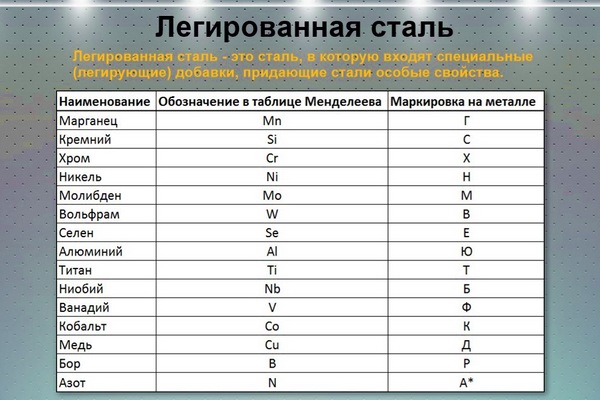

В сталь добавляется множество самых разных компонентов. Обозначение элементов в легированных сталях осуществляется при помощи букв, чаще всего заглавных первых букв названия самого компонента.

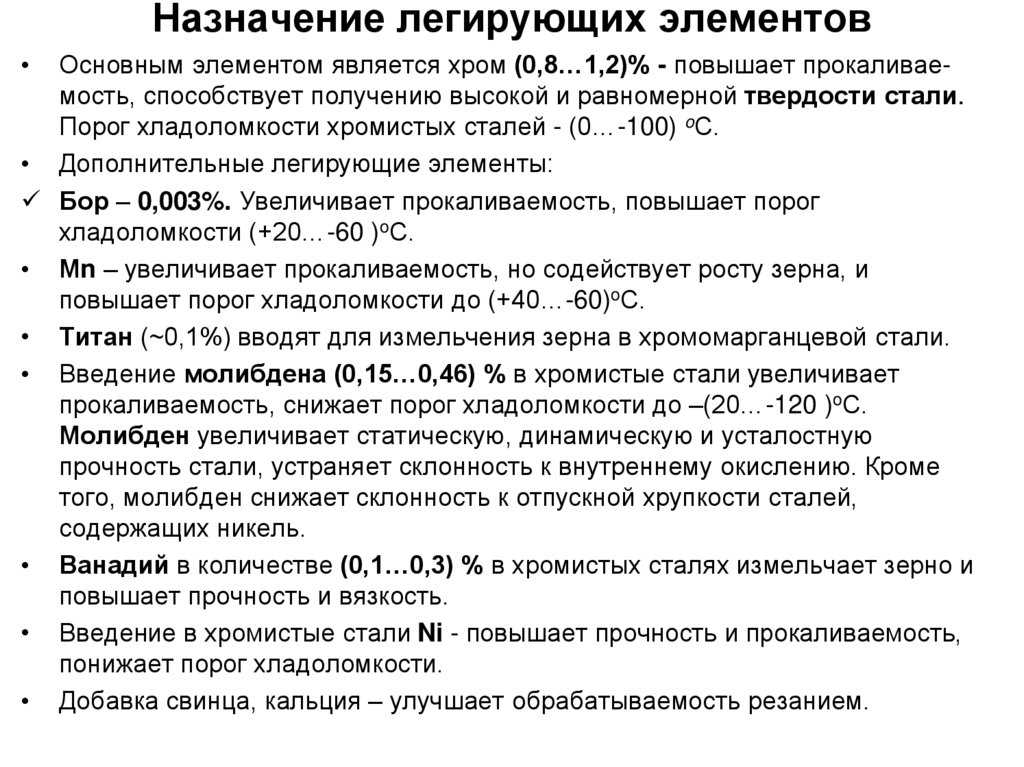

Можно начать с хрома и никеля. Обозначаются они соответственно буквами Х и Н. Если говорить о влиянии хрома, то он увеличивает стойкость стали к коррозии. Помимо этого повышается также прочность и и твердость. Хром считается основным легирующим компонентом при изготовлении нержавеющей продукции.

Обозначение элементов в марках легированных сталей помогает достаточно быстро определять свойства материала и его предназначение. Так, маркировка “Н” указывает на содержание никеля, а значит, вещество обладает повышенной вязкостью, большей пластичностью и хорошей стойкостью к коррозии.

Дополнительные легирующие элементы

Далее следует сказать о титане(Т) и ванадии(Ф). Увеличение содержания Т указывает на уменьшение зернистости структуры, из-за чего повышается прочность и плотность. Кроме того, улучшается устойчивость к появлению ржавчины и упрощается обработка. В качестве легирующих элементов в марках стали обозначается еще и ванадий буквой Ф. В данном случае он также способствует уменьшению зернистости, но результат несколько другой и заключается в улучшении текучести и повышению прочности на разрыв.

Кроме того, улучшается устойчивость к появлению ржавчины и упрощается обработка. В качестве легирующих элементов в марках стали обозначается еще и ванадий буквой Ф. В данном случае он также способствует уменьшению зернистости, но результат несколько другой и заключается в улучшении текучести и повышению прочности на разрыв.

Далее следует поговорить о молибдене(М) и вольфраме(В).

Введение “М” в состав улучшает прокаливаемость продукции, повышает стойкость к коррозии, понижает хрупкость. “В” также снижает хрупкость во время отпуска, во время нагрева не давая зернам увеличиваться, кроме этого, увеличивая общую твердость.

Буквенное обозначение легирующих элементов в стали иногда не совпадает с их названием на русском языке. Так, одна из спорных добавок – кремний, обозначается буквой С. При наличии всего 1-1,5% этого вещества в составе, оно способно увеличить прочность и при этом сохранить вязкость. Если начать увеличивать содержание компонента в структуре, то будет увеличивается электрическое сопротивление и магнитопроницаемость. Кроме этого, кремний способен увеличить упругость, сопротивление коррозии и окисляемости. Однако при всем этом нужно учитывать, что он повышает хрупкость стали.

Кроме этого, кремний способен увеличить упругость, сопротивление коррозии и окисляемости. Однако при всем этом нужно учитывать, что он повышает хрупкость стали.

Последние две добавки – кобальт (К) и алюминий (Ю). Добавка первого элемента повышает жаропрочность и ударопрочность. Алюминий повышает стойкость к окалине.

Что такое примеси?

Говоря об обозначении легирующих элементов в марках металла, нельзя не упомянуть о примесях. Во-первых, их наличие также сказывается на свойствах продукции. Во-вторых, полностью избавиться от их наличия в составе вещества нельзя, а потому их массовая доля периодически указывается в маркировке.

Различные примеси и их влияние

Буквой А – обозначается азот. При его наличии обычно указывается примерно в середине маркировки. По своим свойствам он идентичен наличию кислорода. В случае превышения определенной массовой доли одного из этих двух элементов у материала повышается хрупкость. Кроме этого, будут понижаться и такие характеристики, как вязкость и выносливость.

Спорной примесью является углерод (У). Если в составе его содержится до 1,2% то он может оказывать положительное влияние, увеличивая твердость, прочность, предел текучести. Если же наблюдается даже небольшое превышение данного показателя, то начинает стремительно ухудшатся как прочность, так и пластичность.

Марганец (Г) и сера также принадлежат к примесям. Марганец, как и углерод оказывает разное влияние в зависимости от массовой доли в структуре. Если содержание элемента “Г” не превышает 0,8 %, то его можно назвать технологической примесью. Он увеличивает степень раскисления стали, снижает негативное воздействие серы на товар.

Если массовая доля второго элемента превышает 0,65 %, то он оказывает значительное пагубное влияние. Существенно падает пластичность, стойкость к коррозии и ударная вязкость. Повышение серы в составе будет ухудшать еще и возможность сварки стали.

Последней вредной примесью является водород. Увеличение массовой доли этого компонента ведет к значительному повышению хрупкости.

Обзор маркировки

Условные обозначения легирующих элементов в сталях по ГОСТу 4543-71 было вызвано тем, что улучшенных таким образом материалов очень много. Согласно данным правилам, сначала обозначается буква, а после нее цифра, указывающая на количество этого элемента. Можно рассмотреть это на примере такой марки, как X5CrNi18-10.

Сразу стоит сказать, что маркировка не всегда происходит русскими буквами, иногда на другом языке, как указано на примере. В данном случае расшифровка выглядит таким образом: буква “Х” указывает на то, что сплав принадлежит к нержавеющей категории сталей из магнитной или хромистой группы; цифра 5 – это содержание углерода, которого в данном случае 0,05%; Cr и Ni – это хром и никель соответственно, а 18 и 10 это их процентное содержание соответственно. То есть в структуре данного вида товара содержится 0,05 % углерода, 18 % хрома и 10 % никеля.

Маркировка других групп

Обозначение легирующих элементов, входящих в состав стали, также может указывать на их принадлежность к определенной категории изделий. Так, нержавеющая хромоникелевая будет иметь букву “Я” в начале своей маркировки. Шарикоподшипниковые и быстрорежущие инструментальные стали в начале будут иметь, соответственно, маркировку “Ш” и “Р”.

Так, нержавеющая хромоникелевая будет иметь букву “Я” в начале своей маркировки. Шарикоподшипниковые и быстрорежущие инструментальные стали в начале будут иметь, соответственно, маркировку “Ш” и “Р”.

Легированные стали могут быть высококачественными или даже особо высококачественными. В таком случае в конце маркировки к ним добавляется “А” или “Ш” соответственно. Обычные легированные стали на конце своей маркировки таких обозначений просто не имеют.

Здесь стоит отметить, что иногда к легированным сталям добавляется специальное обозначение, если материал был получен методом проката. В этом случае в маркировке имеется либо “Н” – нагартованный прокат или “ТО” – термически обработанный прокат.

Последовательность обозначения элементов

Чтобы определить максимально точный химический состав изделия придется просматривать его документацию, однако способность разбираться в маркировке может помочь определить основные легирующие добавки и примеси.

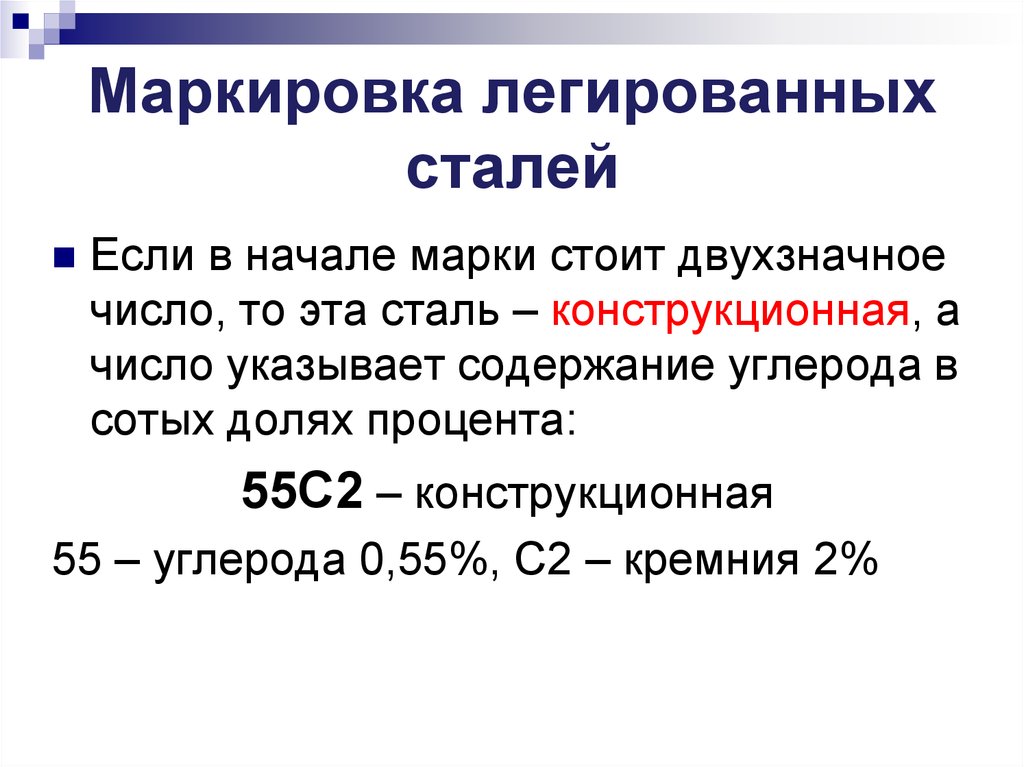

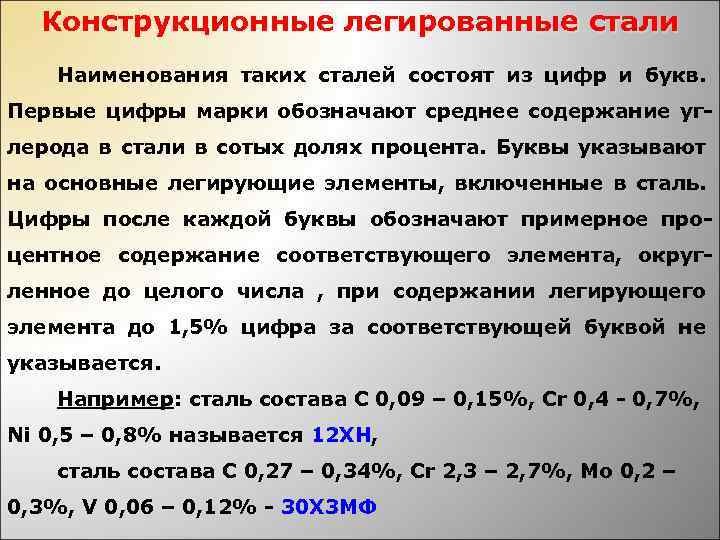

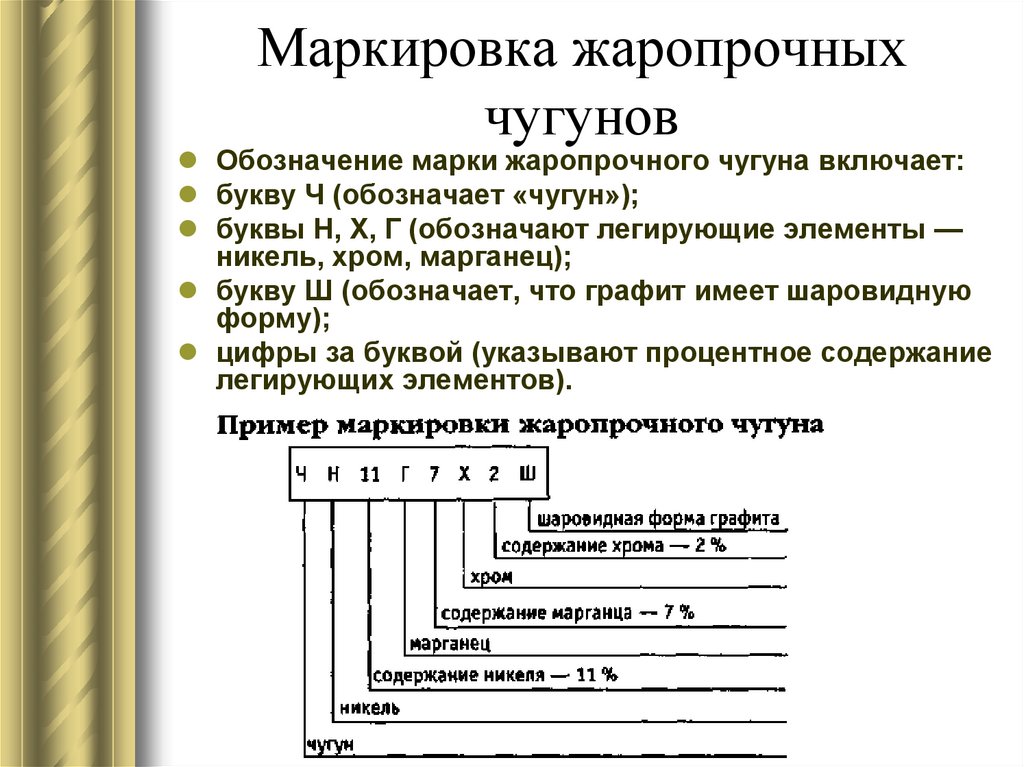

Так, если вначале маркировки стали указана какая-либо цифра, то она определяет массовую долю углерода в составе в сотых долях процента. После этого начинается перечисление добавок, входящих в состав легированной стали. Сразу после каждой буквы в обозначении будет указываться цифра, показывающая количественное содержание химического элемента в составе в процентах. Однако бывает и так, что сразу после буквы не идет никакой цифры вовсе. Это означает, что содержание этого элемента в составе не превышает 1,5 % что достаточно мало.

После этого начинается перечисление добавок, входящих в состав легированной стали. Сразу после каждой буквы в обозначении будет указываться цифра, показывающая количественное содержание химического элемента в составе в процентах. Однако бывает и так, что сразу после буквы не идет никакой цифры вовсе. Это означает, что содержание этого элемента в составе не превышает 1,5 % что достаточно мало.

Разные легированные стали

В конце стоит отметить, для чего обычно используются такие типы метала. Существует легированная сталь инструментального типа. Как следует из названия, она широко используется для производства каких-либо инструментов. Ее обычно сравнивают с обычной углеродистой сталь. Химически улучшенный состав обладает большей твердостью и прочностью, но у всех легированных составов наблюдается большая хрупкость, чем у обычной углеродистой.

Отлично зарекомендовала себя сталь, принадлежащая к группе быстрорежущих. Такой материал характеризуется большой твердостью и красностойкостью до 600 градусов по Цельсию.

Отдельной большой группой стоят конструкционные легированные стали с особыми характеристиками. То есть это могут быть нержавеющие изделия, металл с улучшенными электрическими и магнитными показателями и другие.

Как видно из всего выше сказанного, легированный материал на сегодняшний день используется крайне активно и во многих отраслях. По этой причине знать и уметь разбираться в обозначении такого рода стали стоит всем, кто собирается иметь с ней дело.

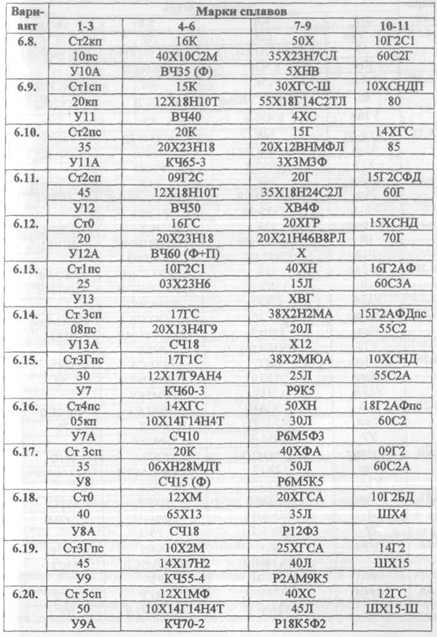

Расшифровка марок легированных сталей

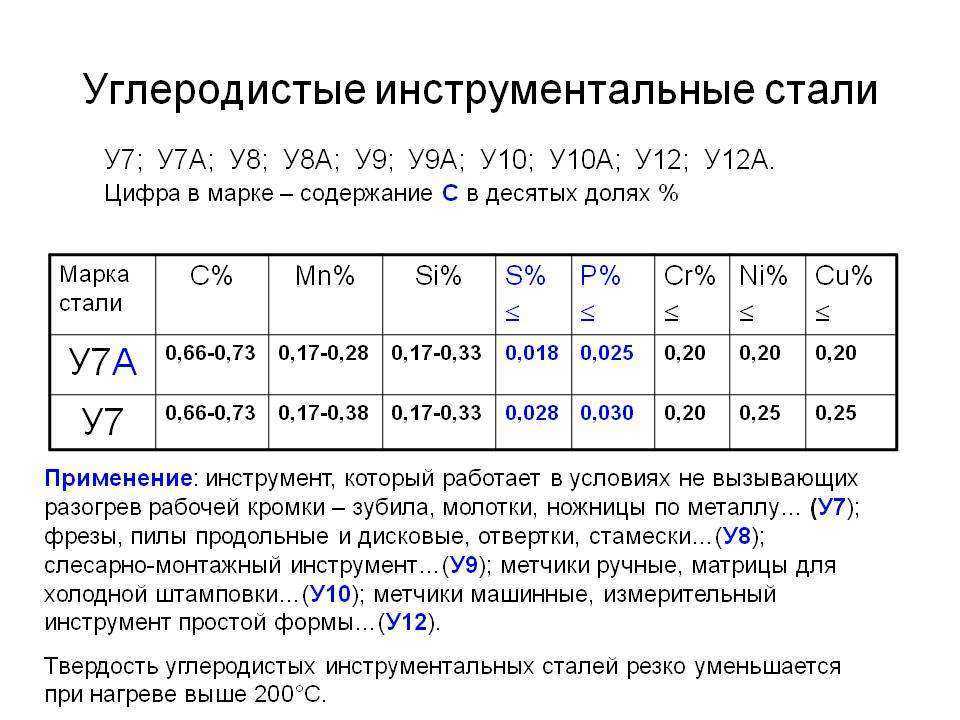

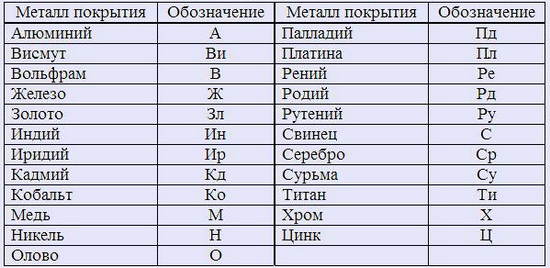

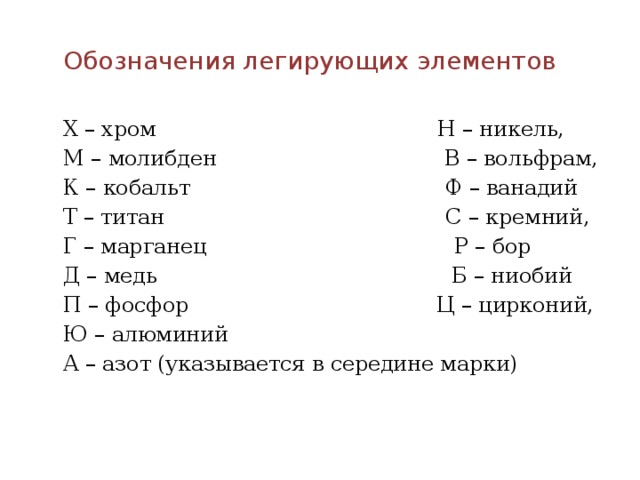

Для маркировки стали в России пользуются определенным сочетанием цифр и букв, обозначающих ее примерный химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ 4547-71):

А – азот (в середине марки) К – кобальт Т – титан

Б – ниобий Н – никель Ф – ванадий

В – вольфрам М – молибден Х – хром

Г – марганец П – фосфор Ц – цирконий

Д – медь Р – бор Ч – редкоземельные эл.

Е – селен С – кремний Ю – алюминий

В марке содержание легирующего элемента, если оно превышает 1…1,5%, указывается цифрой (массовая доля в целых процентах), стоящей после соответствующей буквы. При содержании элемента меньше 1,5% число не ставится. V, W, Ti, Nb, Zr, B, N нередко присутствуют в стали в сотых или тысячных долях процента, но выносятся в марку, т.к. существенно влияют на свойства стали.

При содержании элемента меньше 1,5% число не ставится. V, W, Ti, Nb, Zr, B, N нередко присутствуют в стали в сотых или тысячных долях процента, но выносятся в марку, т.к. существенно влияют на свойства стали.

Углерод в легированной стали определяется числом в начале марки. Если число двузначное, то оно соответствует количеству углерода в сотых долях, если однозначное – в десятых долях процента. Если перед маркировкой нет числа – содержание углерода свыше 1%.

Расшифруем некоторые марки:

4 %Ni , высококачественная;

0,18 % С, Сг, Мп в количестве до 1,5 % (нет цифры в марке), Ti в сотых долях процента;

ХГСА: высококачественная легированная сталь содержит свыше 1% углерода, до 1% хрома, марганца, кремния;

Буква А в конце маркировки показывает, что сталь высококачественная (

Некоторые марки сталей выделены в особые группы и обозначаются буквами, стоящими в начале марки: для постоянных магнитов – Е, электротехнические – Э и другие. Например: ЕХЗ, Э42 и т.д.

Например: ЕХЗ, Э42 и т.д.

Цементируемые легированные стали, имеют низкое содержание углерода (0,10-0,25%) для того, чтобы после цементации, закалки и низкого отпуска детали имели твердый поверхностный слой и вязкую сердцевину. Твердость поверхностного слоя после такой обработки около 60HRC, а сердцевины – в пределах 15-30HRC. К цементируемым относятся, стали 15Х; 20Х; 18ХП; 12ХНЗА;20Х2Н4А, 40Х2Н2ФМА, 38ХНЗМФ и другие.Применение: детали, испытывающие в процессе работы интенсивное изнашивание поверхности, требующие высоких механических свойств: шестерни, оси, валы, шпильки и т.д.

Улучшаемые легированные стали, содержат 0,30-0,45% углерода и обычно подвергаются термической обработке – улучшению, которая заключается в закалке с последующим высоким отпуском. В качестве легирующих элементов наиболее часто применяют хром, марганец, никель, вольфрам, молибден и кремний. Улучшаемыми являются, стали 40Х, 30ХГТ, 30ХГСА, 40ХН, 40ХМ и другие.

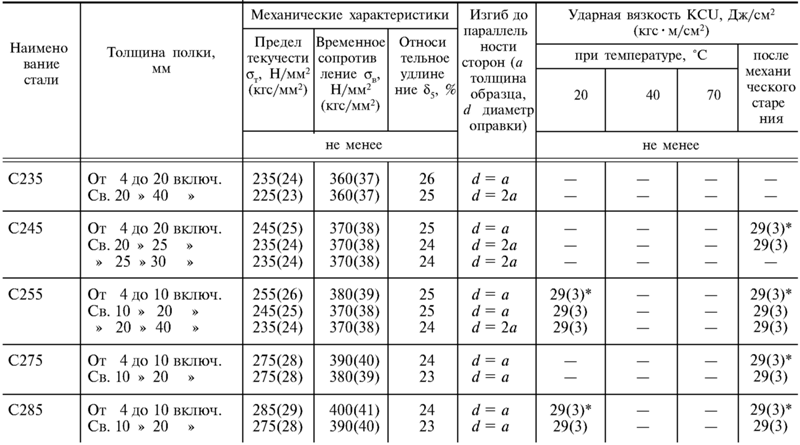

Стали с пределом прочности более 1500 МПа, при удовлетворительной пластичности и вязкости называютсявысокопрочными. Высокая прочность достигается подбором стали и специфической обработкой. Особенно важное свойство сталей – высокое сопротивление развитию трещины, что связывается с долговечностью материала.

Рессорно-пружинные стали –это среднеуглеродистые до 0,5- 0,7% С низко и среднелегированные стали. Марки рессорно-пружинных сталей: 65Г, 60С2, 70СЗА, 50ХГА, 50ХФА, 60С2ХФА, 65С2ВА

Стали и сплавы с особыми свойствами. К ним относятся стали:

нержавеющие 12X13, 20X13, 08Х18Н10Т; жаропрочные 45Х14Н14В2М, 40Х9С2; износостойкие; с особыми магнитными и электрическими свойствами и другие. Условно принято, что если сумма легирующих элементов превышает 55%, то такой сплав сталью не называют.

Условно принято, что если сумма легирующих элементов превышает 55%, то такой сплав сталью не называют.

Классификация легированной стали по равновесной структуре

Определение класса стали, производится по структуре, которую она имеет после медленного охлаждения из аустенитного состояния, то есть в результате полного отжига. По этой классификации, предложенной П.Обергоффером, легированные стали делятся на шесть классов: доэвтектоидный, эвтектоидный, заэвтектоидный, ледебуритный, аустенитный и ферритный.

Рассматриваемая классификация аналогична классификации углеродистых сталей, однако, большинство легирующих элементов сильно искажают диаграмму железо-цементит, сдвигая точки S и Е в сторону меньшего содержания углерода. Это объясняется уменьшением предельной растворимости углерода в аустените при введении легирующих элементов, поэтому граница между доэвтектоидными, заэвтектоидными и ледебуритными сталями может лежать при значительно меньшем содержании углерода, чем в углеродистых сталях.

Классификация легированной стали по структуре после охлаждения на воздухе из аустенитного состояния

Для определения принадлежности к тому или иному классу в соответствии с этой классификацией сталь (в виде образцов толщиной 15-20 мм) нагревают до аустенитного состояния, а затем охлаждают на воздухе, то есть подвергают нормализации.

Эта классификация, предложенная французским ученым Л.Гийе, основывается на уменьшении критической скорости закалки и снижении температурного интервала мартенситного превращения при увеличении содержания легирующих элементов в стали. При одинаковой скорости охлаждения (на воздухе) из аустенитного состояния стали с различным содержанием легирующих элементов могут приобретать перлитную, мат-ренситную или аустенитную структуру. В связи с этим по структуре после охлаждения на воздухе различают следующие три основных класса сталей: перлитный, мартенситный и аустенитный.

Кроме трех указанных основных классов, характеризуемых по структуре, получаемой сталью при охлаждении на воздухе, существуют карбидный и ферритный классы. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе из аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов. Стали ферритного класса по структуре после охлаждения на воздухе из аустенитного состояния совпадают со сталями ферритного класса по структуре в равновесном состоянии.

Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе из аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов. Стали ферритного класса по структуре после охлаждения на воздухе из аустенитного состояния совпадают со сталями ферритного класса по структуре в равновесном состоянии.

Микроструктура легированных сталей в равновесном

Состоянии

1. Доэвтектоидные стали имеют структуру феррита и перлита (рис.9.1. а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВЛ, 30ХГСА, 40Х и многие другие.

Рис.9.1. Схемы микроструктуры легированной стали доэвтектоидного класса марки 30ХГСА после полного отжига от 880°С (а, тонкопластинчатый перлит и феррит) и после нормализации от 880°С (б, сорбит и феррит),х 600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

2. Эвтектоидные стали имеют перлитную структуру (рис.9.2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру.

Эвтектоидные стали имеют перлитную структуру (рис.9.2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру.

Рис.9.2. Схема микроструктуры легированной стали эвтектоидного класса марки 70СЗА после полного отжига от 860°С. Пластинчатый перлит, х 600

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок X, ХГ, ХВГ, ХГСВ и другие. Так, сталь ХГ, содержащая 1,30-1,50%С, 1,30-1,60%Сг и 0,45-0,70%Мп, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторичных карбидов (рис.9.3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рис.

4. Стали ледебуритного класса содержат в структуре первичные карбиды, выделившиеся из жидкой фазы при кристаллизации и входящие в состав эвтектики – ледебурита. Легирующие элементы могут настолько сильно уменьшить растворимость углерода в аустените, что при концентрации его менее 1% возможно образование ледебурита в стали. Например, в литой быстрорежущей стали марки Р18, содержащей 0,70-0,80%С; 17,5-19,0%W; 1,0-1,4%V и 3,8-4,4%Сг, присутствует ледебурит, имеющий в вольфрамовых сталях “скелетообразный” вид. Ледебурит состоит из пластинок карбидов, чередующихся с аустенитом.

Рис.9.3. Схема микроструктуры легированной стали заэвтектоидного класса марки XT после полного отжига от 1000°С (а, тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б, зернистый перлит и

Химический состав многих легированных конструкционных сталей определен ГОСТ 4543–71 «Прокат из легированной конструкционной стали. Технические условия». Этот же стандарт определяет основные буквенные символы для обозначения легирующих элементов. Необходимо учитывать, что в настоящее время выпускают стали с добавками элементов, обозначение которых не предусмотрено стандартом. В этом случае элементы в марке стали обычно обозначают по первым буквам названия.

Технические условия». Этот же стандарт определяет основные буквенные символы для обозначения легирующих элементов. Необходимо учитывать, что в настоящее время выпускают стали с добавками элементов, обозначение которых не предусмотрено стандартом. В этом случае элементы в марке стали обычно обозначают по первым буквам названия.

Условные буквенные обозначения основных легирующих элементов приведены ниже.

- А – азот*

- Б – ниобий

- В – вольфрам

- Г – марганец

- Д – медь

- Е – селен

- К – кобальт

- Л – бериллий*

- М – молибден

- Н – никель

- П – фосфор

- Р – бор*

- С – кремний

- Т – титан

- Ф – ванадий

- Х – хром

- Ц – цирконий

- Ч – РЗМ

- Ю – алюминий

- Ш – магний*

* – если буква стоит в середине маркировки, например 16Г2АФ

Если после буквы нет цифры, то содержание легирующего элемента в стали составляет, как правило, около 1,0 – 1,5 %. Исключение сделано для тех элементов, влияние которых проявляется уже при содержании в сотых и десятых долях процента (азот, бор, ниобий, молибден, титан, ванадий, цирконий, алюминий, РЗМ).

Исключение сделано для тех элементов, влияние которых проявляется уже при содержании в сотых и десятых долях процента (азот, бор, ниобий, молибден, титан, ванадий, цирконий, алюминий, РЗМ).

Условно по содержанию легирующих элементов стали разделяют на низколегированные (содержание легирующих элементов меньше 2,5 %), легированные (от 2,5 до 10 %) и высоколегированные (более 10 % легирующих элементов при содержании основного элемента – железа – не менее 45 %).

Если легирующего элемента больше 1,5%, то цифра после буквы показывает его содержание в процентах. Например, марка стали 15Х означает сталь, имеющую в среднем 0,15 % С и 1,0–1,5 % Сr, сталь 35Г2 – 0,35 % С и 2 % Мn.

Буква «А» в середине указывает на повышенное содержание азота в стали. Указанная выше марка стали – 16Г2АФ содержит 0,14 –0,20 % C; 1,3 – 1,7 % Mn; до 0,025 % N; 0,08 – 0,14 % V.

Буква «А» в начале маркировки указывает на то, что сталь относится к так называемым автоматным, которые используют для обработки с большими скоростями резания на специальных станках автоматах (ГОСТ 1414–75). Например, сталь А30 – содержит около 0,30 % С и повышенное содержание серы – до 0,15 %. Сталь АС35Г2 для увеличения обрабатываемости содержит повышенное количество свинца (0,15 – 0,30 % Pb).

Например, сталь А30 – содержит около 0,30 % С и повышенное содержание серы – до 0,15 %. Сталь АС35Г2 для увеличения обрабатываемости содержит повышенное количество свинца (0,15 – 0,30 % Pb).

Буква «А» в конце марки является признаком высококачественной стали. Например, сталь 40ХНМ – качественная, а 40ХНМА – высококачественная.

Особо высококачественную сталь обозначают буквой или несколькими буквами через дефис в конце марки в зависимости от способа производства (Ш – электрошлаковый переплав, ВД – вакуумно–дуговой переплав, ШВД – электрошлаковый с последующим вакуумно–дуговым, ВИ – вакуумно–индукционная выплавка, ЭЛ – электронно–лучевой переплав, ГР – газокислородное рафинирование и др.) – 40ХНМ–Ш.

Буква «К» в конце маркировки указывает на то, что сталь обладает повышенным уровнем и стабильностью свойств. Эти стали называют котельными и используют для изготовления сосудов, работающих под высоким давлением (ГОСТ 5520–79). Такая сталь является конструкционной и две цифры впереди указывают на содержание углерода в сотых долях процента. Например, сталь 22К содержит в среднем 0,22 % С.

Например, сталь 22К содержит в среднем 0,22 % С.

Буквы «пп» в конце маркировки означают «пониженная прокаливаемость» – сталь с регламентируемым содержанием элементов, которую используют при поверхностной обработке токами высокой частоты. Пример – сталь 55пп.

Литейные стали в соответствие с ГОСТ 997–88 обозначаются так же, как и конструкционные, только в конце маркировки указывают букву «Л». Например, сталь 110Г13Л – содержит 1,1 % С, около 13 % Mn, литейная.

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

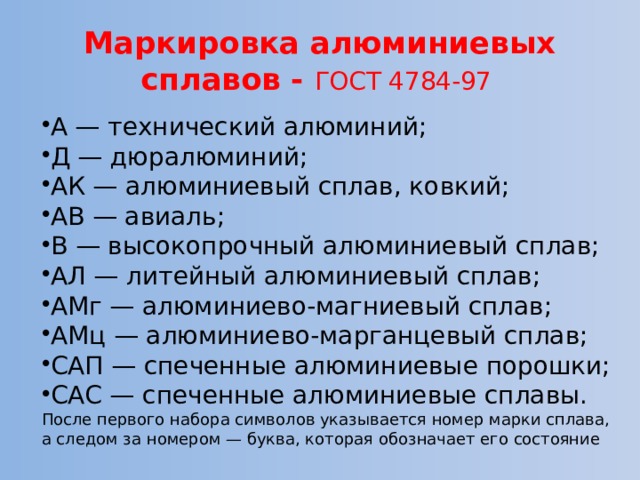

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для

производства пружин для часовых механизмов и стрелочных измерительных приборов. - И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

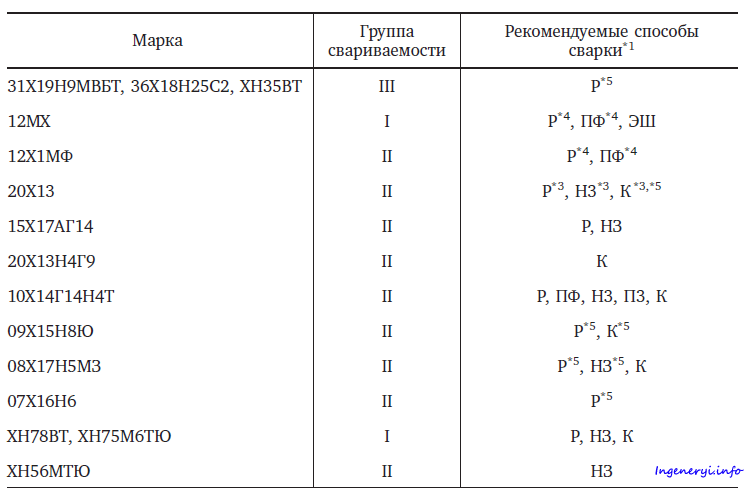

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

АСПЕКТЫ ОБРАБОТКИ ЛЕГИРОВАННОЙ СТАЛИ – SCTools

Легированная сталь – это тип стали, легированной более чем одним элементом (легирующими элементами), которые добавляются для повышения прочности, твердости, износостойкости и ударной вязкости. Добавленные легирующие элементы, которые добавляются к основной структуре железа и углерода, обычно составляют не более 5% от состава материала легированной стали.

Добавленные легирующие элементы, которые добавляются к основной структуре железа и углерода, обычно составляют не более 5% от состава материала легированной стали.

Преимущества легированной стали

Независимо от того, требуется ли вашему проекту повышенная коррозионная стойкость, обрабатываемость, прочность или другое качество, существует легированная сталь, обладающая необходимыми характеристиками. Легированные стали с дополнительной термической обработкой могут обеспечить широкий спектр полезных качеств, включая:

- Повышенная коррозионная стойкость

- Повышенная прокаливаемость

- Превосходная прочность и твердость

Отличительные качества высоколегированной и низколегированной стали

Высоколегированная сталь содержит легирующие элементы (не включая углерод и железо), которые составляют более 8% ее состава. Эти сплавы менее распространены, потому что в большинстве сталей дополнительные элементы занимают лишь несколько процентов. Нержавеющая сталь является наиболее популярным высоколегированным сплавом с содержанием хрома не менее 10,5% по массе. Это соотношение придает нержавеющей стали большую коррозионную стойкость, а покрытие из оксида хрома замедляет ржавление.

Между тем, низколегированная сталь лишь незначительно модифицируется другими элементами, которые обеспечивают небольшие преимущества в прокаливаемости, прочности и свободной механической обработке. При снижении содержания углерода примерно до 0,2% низколегированная сталь сохранит свою прочность и улучшенную формуемость.

Нержавеющая сталь является наиболее популярным высоколегированным сплавом с содержанием хрома не менее 10,5% по массе. Это соотношение придает нержавеющей стали большую коррозионную стойкость, а покрытие из оксида хрома замедляет ржавление.

Между тем, низколегированная сталь лишь незначительно модифицируется другими элементами, которые обеспечивают небольшие преимущества в прокаливаемости, прочности и свободной механической обработке. При снижении содержания углерода примерно до 0,2% низколегированная сталь сохранит свою прочность и улучшенную формуемость.

Общие стальные легирующие элементы

Когда дело доходит до стали, существует множество различных элементов, которые можно добавить к основному материалу, что позволяет покупателю настраивать варианты до тех пор, пока не будет найден правильный сплав. Общие легирующие элементы включают следующее:

- Марганец : Используемый в тандеме с небольшими количествами серы и фосфора, стальной сплав становится менее хрупким и легче куется.

- Хром : Небольшой процент (0,5% – 2%) может помочь упрочнить сплав; более высокие проценты (4% – 18%) имеют дополнительный эффект предотвращения коррозии.

- Ванадий : Всего 0,15 % этого элемента может повысить прочность, термостойкость и общую структуру зерна. В смеси с хромом стальной сплав становится намного тверже, но при этом сохраняет формуемость.

- Никель : До 5% этого легирующего элемента повышает прочность стали. При содержании свыше 12% обеспечивает впечатляющую коррозионную стойкость.

- Вольфрам : Повышает термостойкость, поэтому температура плавления выше. Также улучшает структурный состав стали.

Классификация материалов AISI

В системе SAE используется базовая четырехзначная система для обозначения химического состава легированных и углеродистых сталей. Существует вероятность того, что марки AISI указаны как марки SAE, и очень часто один и тот же идентификационный номер стали присутствует в стандартах AISI/SAE. Легированной стали AISI и углеродистой стали обычно присваивается четырехзначный номер. Легирующий элемент в спецификации AISI обозначается первыми двумя цифрами, а количество углерода указывается двумя последними цифрами.

Существует вероятность того, что марки AISI указаны как марки SAE, и очень часто один и тот же идентификационный номер стали присутствует в стандартах AISI/SAE. Легированной стали AISI и углеродистой стали обычно присваивается четырехзначный номер. Легирующий элемент в спецификации AISI обозначается первыми двумя цифрами, а количество углерода указывается двумя последними цифрами.

Химический состав легированных сталей и углеродистых сталей дополнительно поясняется на приведенном ниже рисунке посредством схематического представления системы обозначения стали AISI/SAE.

Схематическое представление системы обозначения стали AISI/SAE

Нержавеющие стали также включены в диапазон спецификаций стали AISI. Нержавеющие стали снабжены трехзначными номерами, начинающимися с 2, 3, 4 или 5. Популярными спецификациями нержавеющей стали являются марки аустенитной нержавеющей стали серии 300 и марки мартенситной серии 400.

Ниже приведена таблица марок материалов AISI, объясняющая тип стали, обозначенный каждым четырехзначным числом, а также его спецификации.

Марки материалов AISI

| СТАЛЬ AISI | ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | |

| Углеродистая сталь | 10ХХ | Обычная углеродистая сталь, Mn 1,00% макс. |

|---|---|---|

| 11ХХ | Ресульфированная свободная резка | |

| 12ХХ | Ресульфурированный – Рефосфорированный свободный рез | |

| 15ХХ | Ресульфурированная – обычная углеродистая сталь, Mn 1,00-1,65% | |

| Марганцевая сталь | 13ХХ | Мн 1,75% |

| Никелированная сталь | 23ХХ | Ni 3,50% |

| 25ХХ | Никель 5,00% | |

| Хромоникелевая сталь | 31ХХ | Ni 1,25%, Cr 0,65-0,80% |

| 32ХХ | Ni 1,75%, Cr 1,07% | |

| 33ХХ | Ni 3,50%, Cr 1,50-1,57% | |

| 34ХХ | Ni 3,00 %, Cr 0,77 % | |

| Молибденовая сталь | 40ХХ | Мо 0,20-0,25% |

| 44ХХ | Мо 0,40-0,52% | |

| Хромомолибденовая сталь | 41ХХ | Cr 0,50-0,95%, Мо 0,12-0,30% |

| Никель Хром Молибден Сталь | 43ХХ | Ni 1,82%, Cr 0,50-0,80%, Mo 0,25% |

| 47ХХ | Ni 1,05%, Cr 0,45%, Mo 0,20-0,35% | |

| Никель-молибденовая сталь | 46ХХ | Ni 0,85-1,82%, Мо 0,20-0,25% |

| 48ХХ | Ni 3,50 %, Mo 0,25 % | |

| Хромистая сталь | 50ХХ | Cr 0,27-0,65% |

| 51ХХ | Cr 0,80-1,05% | |

| 50ХХХ | Cr 0,50%, C не менее 1,00% | |

| 51ХХХ | Cr 1,02%, C не менее 1,00% | |

| 52ХХХ | Cr 1,45 %, C 1,00 % мин. | |

| Хромованадиевая сталь | 61ХХ | Cr 0,60-0,95%, V 0,10-0,15% |

| Вольфрам Хромистая сталь | 72ХХ | W 1,75%, Cr 0,75% |

| Никель Хром Молибден Сталь | 81ХХ | Ni 0,30 %, Cr 0,40 %, Mo 0,12 % |

| 86ХХ | Ni 0,55%, Cr 0,50%, Mo 0,20% | |

| 87ХХ | Ni 0,55 %, Cr 0,50 %, Mo 0,25 % | |

| 88ХХ | Ni 0,55 % Cr 0,50 % Mo 0,35 % | |

| Кремний-марганцевая сталь | 92ХХ | Si 1,40-2,00%, Mn 0,65-0,85% Cr 0,65% |

| Никель Хром Молибден Сталь | 93ХХ | Ni 3,25 %, Cr 1,20 %, Mo 0,12 % |

| 94ХХ | Ni 0,45 %, Cr 0,40 %, Mo 0,12 % | |

| 97ХХ | Ni 0,55 %, Cr 0,20 %, Mo 0,20 % | |

| 98ХХ | Ni 1,00 %, Cr 0,80 %, Mo 0,25 % | |

Понимание системы обозначения стали SAE/AISI

Ниже приведена таблица, иллюстрирующая классификацию легированных сталей с четырехзначным индексом по системе SAE-AISI.

Четырехзначный индекс классификации легированных сталей

| Обозначение SAE | Тип |

| 1ххх | Углеродистая сталь |

|---|---|

| 2ххх | Никелевые стали |

| 3ххх | Хромоникелевые стали |

| 4ххх | Молибденовые стали |

| 5ххх | Хромистые стали |

| 6ххх | Хромованадиевые стали |

| 7ххх | Вольфрамовые стали |

| 8ххх | Никель-хром-ванадиевые стали |

| 9ххх | Кремний-марганцевые стали |

Первая цифра в обозначении стали AISI/SAE представляет собой группу сталей общей категории. Это означает, что группы 1xxx в системе SAE-AISI представляют углеродистые стали. Из-за различий в некоторых основных свойствах углеродистых сталей они подразделяются на четыре класса. Таким образом, простые углеродистые стали представлены в серии 10xx, содержащие не более 1,00% Mn, ресульфурированные углеродистые стали представлены в серии 11xx, ресульфурированные и рефосфорированные углеродистые стали представлены в серии 12xx, а нересульфурированные высокомарганцевые стали (до -до 1,65%) углеродистые стали представлены в серии 15хх. Нересульфурированные высокомарганцевые углеродистые стали разработаны для обеспечения лучшей обрабатываемости.

Таким образом, простые углеродистые стали представлены в серии 10xx, содержащие не более 1,00% Mn, ресульфурированные углеродистые стали представлены в серии 11xx, ресульфурированные и рефосфорированные углеродистые стали представлены в серии 12xx, а нересульфурированные высокомарганцевые стали (до -до 1,65%) углеродистые стали представлены в серии 15хх. Нересульфурированные высокомарганцевые углеродистые стали разработаны для обеспечения лучшей обрабатываемости.

Вторая цифра серии указывает на наличие основных элементов, которые могут повлиять на свойства стали. Например, в стали 1018 ноль в серии 10XX означает отсутствие основных вторичных элементов, таких как сера. Сера в стали обеспечивает лучшую обрабатываемость, но все свободные примеси для механической обработки, такие как сера, свинец, кальций и т. д., не являются чистыми или берутся непосредственно из земли. Эти свободно обрабатываемые элементы не полностью гомогенизируются в процессе производства стали, а также могут вызывать стрингеры, карманы или другие дефекты, которые могут повлиять на некоторые свойства стали.

Последние две цифры означают, что концентрация углерода составляет 0,01%. Например, SAE 1018 указывает на немодифицированную углеродистую сталь, содержащую 0,18% углерода. SAE 5130 указывает на легированную хромом сталь, содержащую 1% хрома и 0,30% углерода.

Элементы из стали ISO Quality-West Yorkshire Steel

Загрузить полное техническое описание

От А до Я из стали.

Ниже мы перечисляем элементы стали и поясняем их роль и свойства.

| Алюминий (Al) | Алюминий добавляют в сталь в качестве раскислителя. Добавленный для контроля размера зерна алюминий может контролировать рост аустенитных зерен в повторно нагретых сталях. |

| Бор (В) | Бор представляет собой легирующий элемент, добавляемый в сталь для облегчения термической обработки за счет повышения прокаливаемости. Иногда добавляют в аустенитные марки нержавеющей стали для повышения ее жаропрочности. |

| Углерод (С) | Углерод является наиболее важным элементом в большинстве сталей, влияя на твердость и прочность при термообработке. Пластичность и свариваемость снижаются с увеличением содержания углерода. |

| Кобальт (Co) | Кобальт может использоваться в концентрации до 10 % в некоторых быстрорежущих сталях. Он становится радиоактивным при воздействии ядерного излучения, поэтому для радиоактивных применений он не должен присутствовать в стали. |

| Медь (Cu) | Медь может присутствовать в нержавеющих сталях для улучшения свойств дисперсионного твердения. Используется в «выветриваемых» сталях. |

| Хром (Cr) | Хром добавляется в сталь для повышения устойчивости к коррозии и окислению. Он также увеличивает прокаливаемость и в сочетании с высоким содержанием углерода улучшает износостойкость и сопротивление истиранию. |

| Железо (Fe) | Железо — это основной металл стали, который в сочетании с другими легирующими элементами образует все типы стали. В чистом виде он относительно мягкий и слабый. |

| Свинец (Pb) | Свинец добавлен для улучшения обрабатываемости. |

| Марганец (Mn) | Марганец вносит свой вклад в прочность и твердость при переменном содержании углерода. Он является аустенитообразующим элементом в некоторых сталях и оказывает значительное влияние на прокаливаемость. |

| Молибден (Mo) | Молибден добавляется в хромоникелевые стали для повышения прочности и твердости, а также в хромоникелевых аустенитных сталях он улучшает коррозионную стойкость. Молибден используется в некоторых марках быстрорежущей стали. |

| Никель (Ni) | Никель является важным элементом, повышающим прокаливаемость, прочность на растяжение и ударную вязкость сталей. При добавлении к нержавеющим сталям с высоким содержанием хрома в количестве более 8% он образует аустенитную структуру, обеспечивающую жаропрочность и стойкость к окислению и коррозии. При добавлении к нержавеющим сталям с высоким содержанием хрома в количестве более 8% он образует аустенитную структуру, обеспечивающую жаропрочность и стойкость к окислению и коррозии. |

| Ниобий (Nb) | Ниобий стабилизирует углерод так же, как титан, и упрочняет стали для работы при высоких температурах. |

| Азот (N) | Азот добавляется в нержавеющую сталь для улучшения аустенитной стабильности с повышенным пределом текучести. |

| Фосфор (P) | Фосфор обычно поддерживается на низком уровне, но для улучшения обрабатываемости можно использовать более высокое содержание фосфора. |

| Селен (Se) | Селен добавляется в сталь для улучшения обрабатываемости. |

| Кремний (Si) | Кремний является основным раскислителем в стали, используется в кремниймарганцевых, коррозионностойких и жаропрочных сталях. |