Операционная карта технологического процесса – 8.3 Оформление операционных карт

alexxlab | 19.04.2020 | 0 | Разное

8.3 Оформление операционных карт

Структура операционной карты идентична маршрутной. Запись информации выполняется построчно с привязкой к соответствующим служебным символам. Указание единиц величин следует выполнять в заголовках или подзаголовках соответствующих граф. Допускается указывать единицы величины параметров технологических режимов после их числовых значений, например 0,2 мм/об; 36 мм/мин.

Указание данных по технологическим режимам следует выполнять после записи состава применяемой технологической оснастки.

При указании данных по технологической оснастке информацию следует записывать в следующей последовательности:

приспособления;

вспомогательный инструмент;

режущий инструмент;

В целях разделения информации по группам технологической оснастки и поиска необходимой информации допускается перед указанием состава применять условное обозначение видов: приспособлений – «ПР»; вспомогательного инструмента – «ВИ»; режущего инструмента – «РИ»; средства измерений – «СИ». Например, СИ ХХХХХХ. Пробка Ø24Н7-пр.

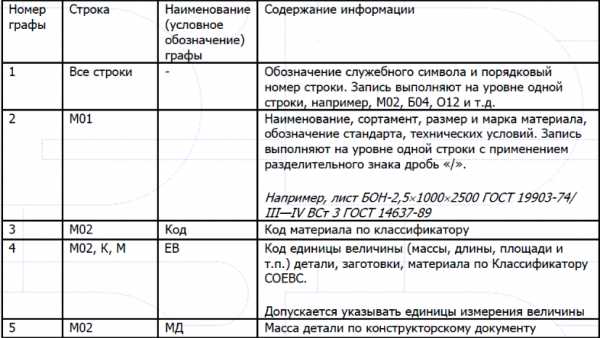

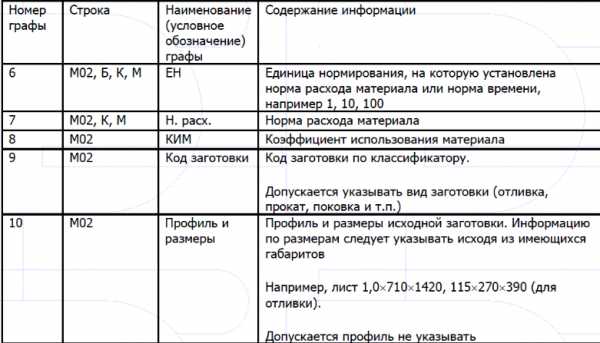

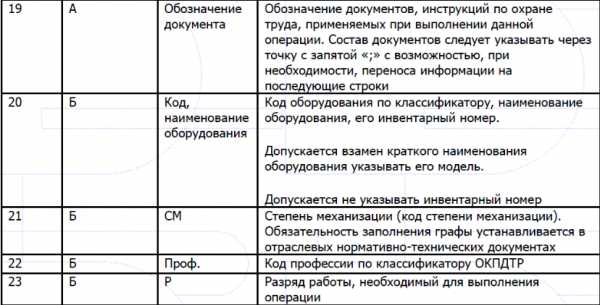

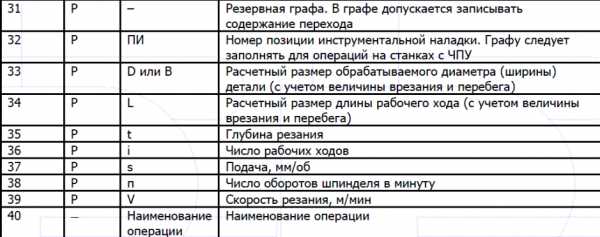

Большинство граф операционной карты соответствует аналогичным графам маршрутной карты. Информацию по дополнительным графам следует вносить в соответствии с таблицей 7.

Таблица 7. Информация по дополнительным графам операционной карты

№ п/п | Наименование (условное обозначение) графы | Содержание информации |

1 | ПИ | Номер позиции инструментальной наладки. Графа заполняется для станков с ЧПУ |

2 | То | Норма основного времени на операцию |

3 | Д или В | Расчетный размер обрабатываемого диаметра (ширины) детали. |

4 | Тв | Норма вспомогательного времени на операцию |

5 | L | Расчетный размер длины рабочего хода с учетом величины врезания и перебега |

T | Глубина резания | |

7 | i | Число рабочих ходов |

8 | S | Подача |

9 | N | Частота вращения шпинделя |

10 | V | Скорость резания |

11 | СОЖ | Информация по применяемой смазочно-охлаждающей жидкости |

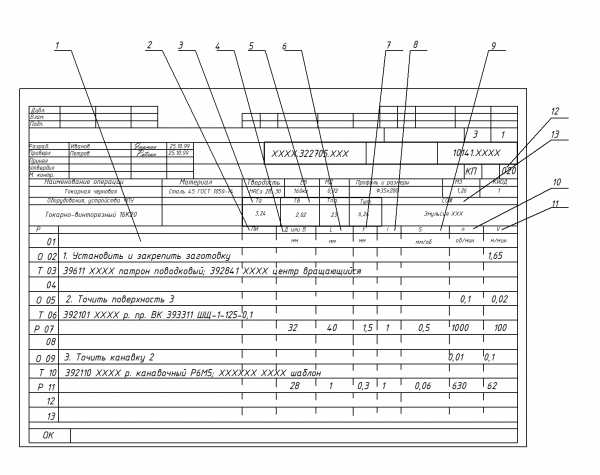

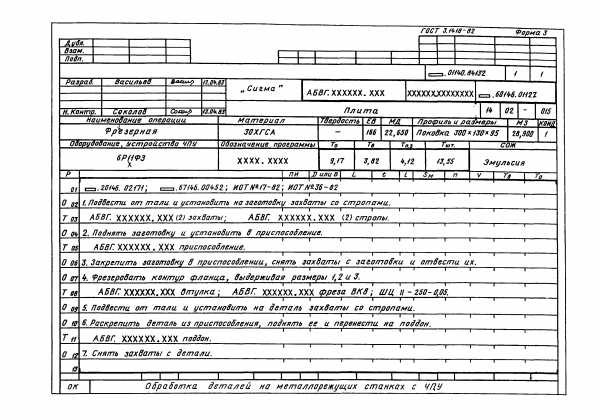

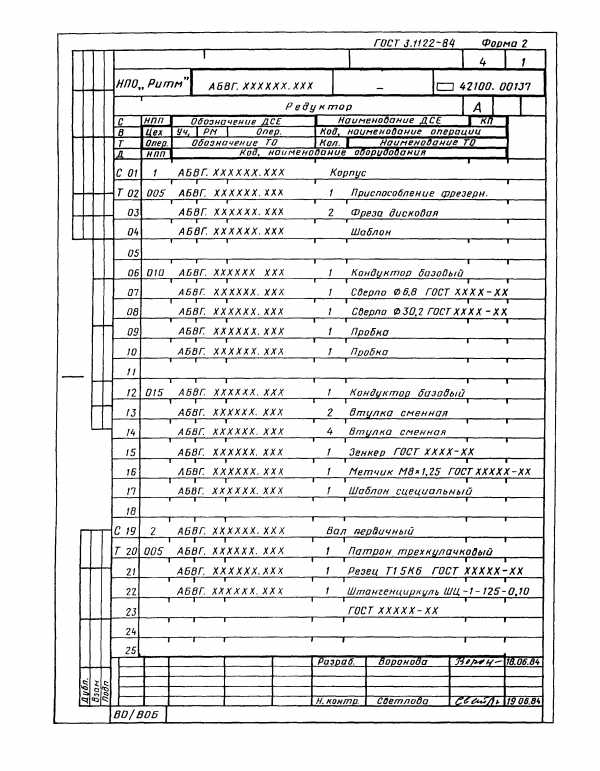

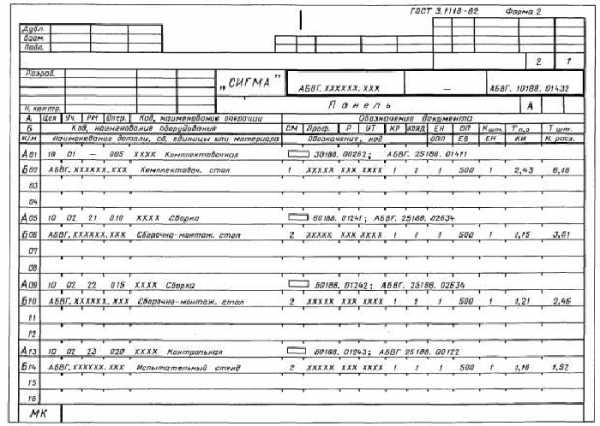

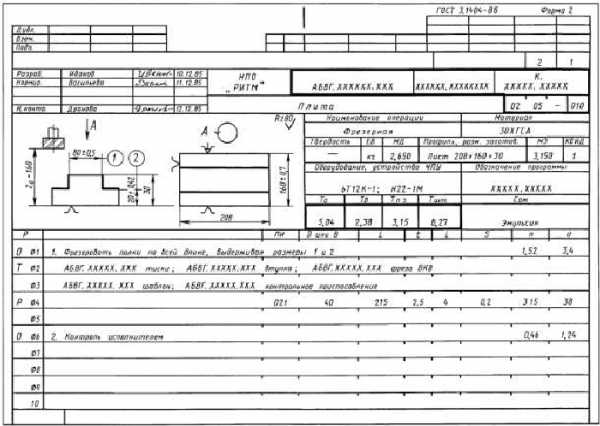

Пример заполнения операционной карты приведен не рисунке 2.

Рисунок 2. Пример заполнения операционной карты

Правила записи операций и переходов

Запись содержания операции и переходов осуществляется в соответствии с ГОСТ 3.1702 – 79 «Правила записи операций и переходов. Обработка резанием» и ГОСТ 3.1703 – 79 «Правила записи операций и переходов. Слесарные, слесарно–сборочные работы».

В соответствии с требованиями этих стандартов допускается полная или сокращенная форма записи.

Полную запись следует выполнять при отсутствии графических изображений и для комплексного отражения всех действий, выполняемых исполнителем или исполнителями.

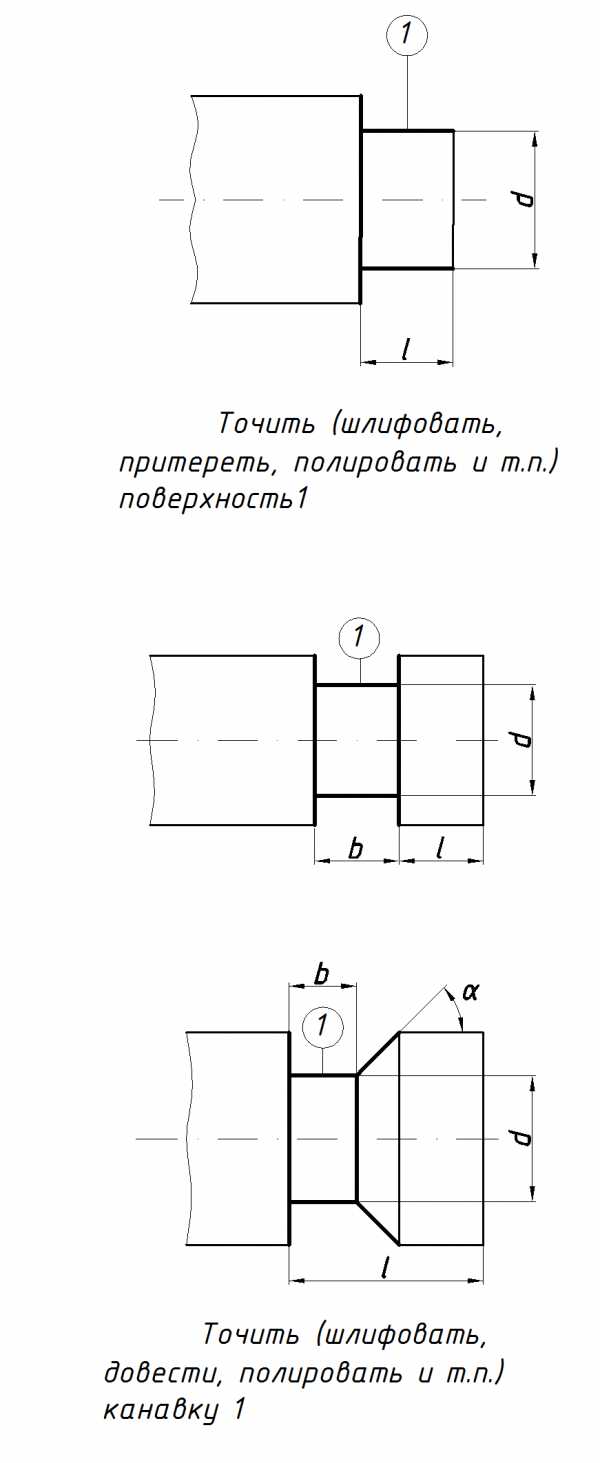

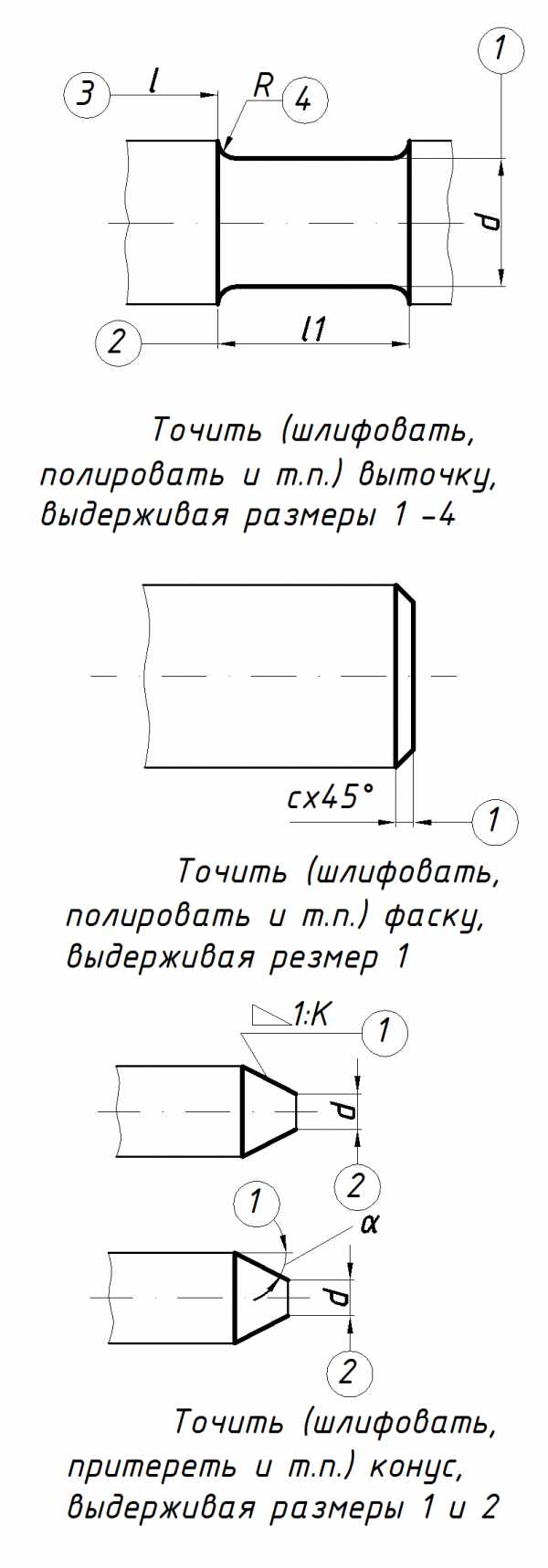

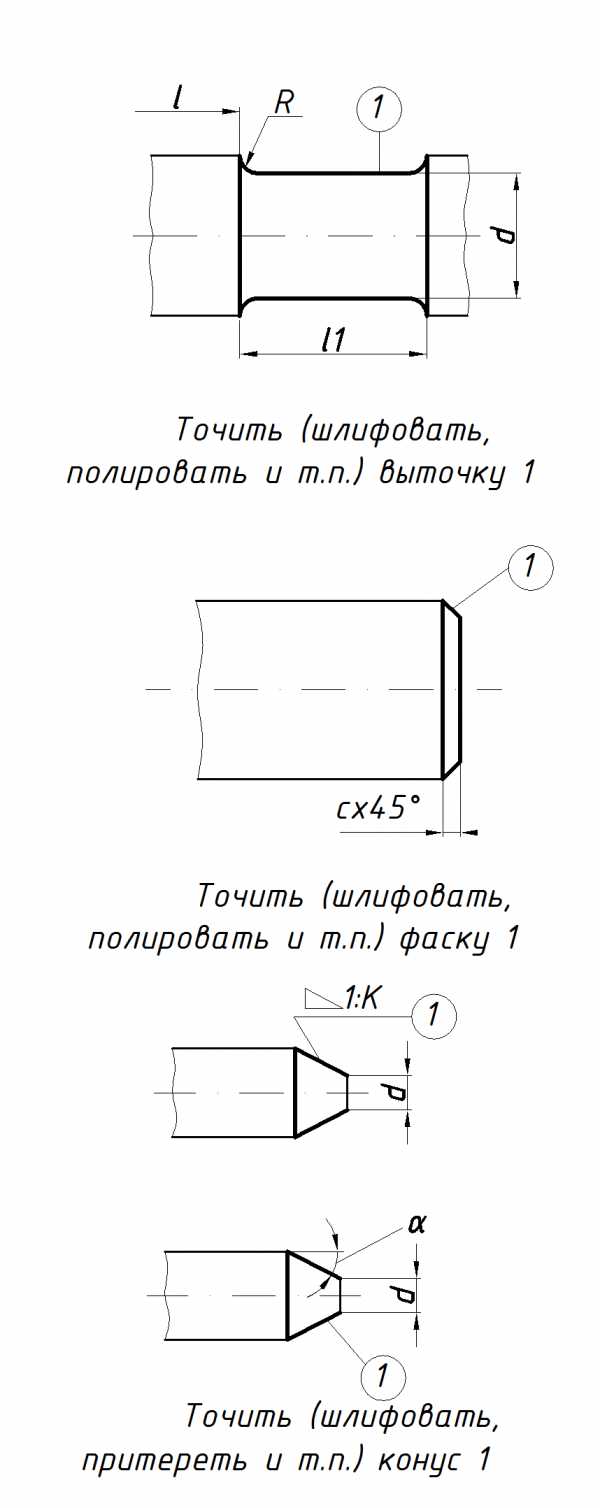

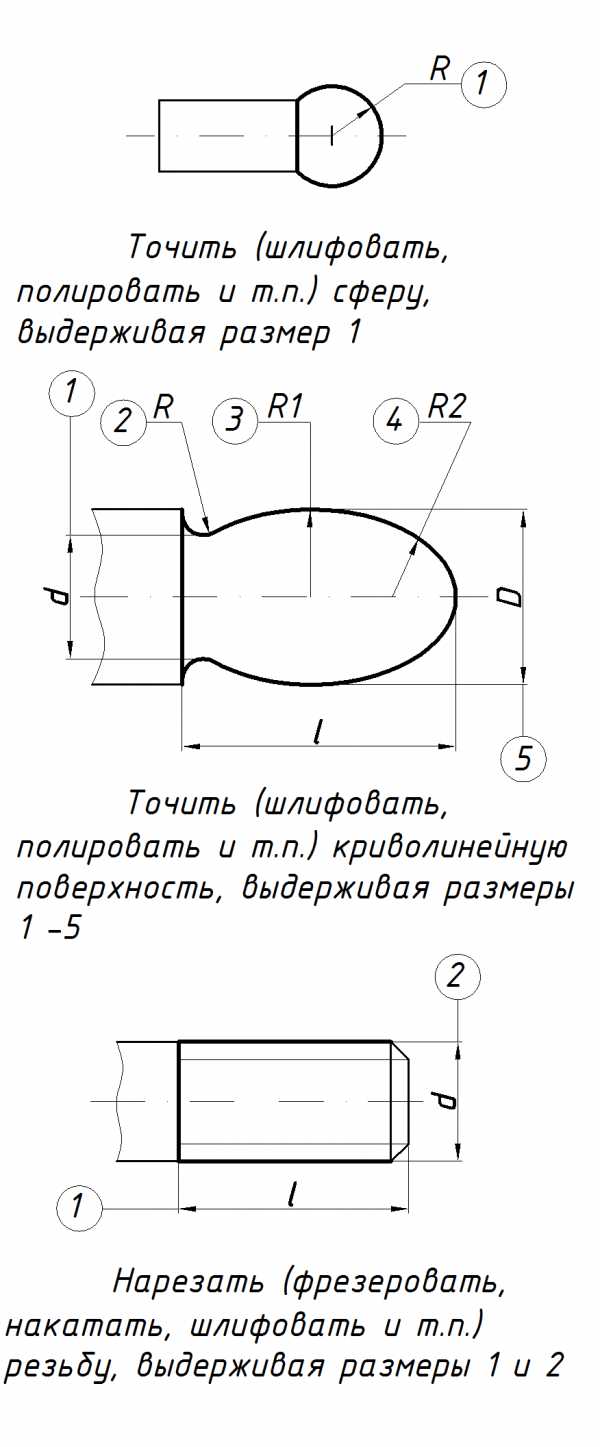

Сокращенную запись следует производить при наличии графических изображений (например, операционных эскизов), которые достаточно полно отражают всю необходимую информацию. В этом случае запись выполняется по форме, изложенной в приложении №7 ГОСТ 3.1702-79 и приложении №6 ГОСТ 3.1703-79.

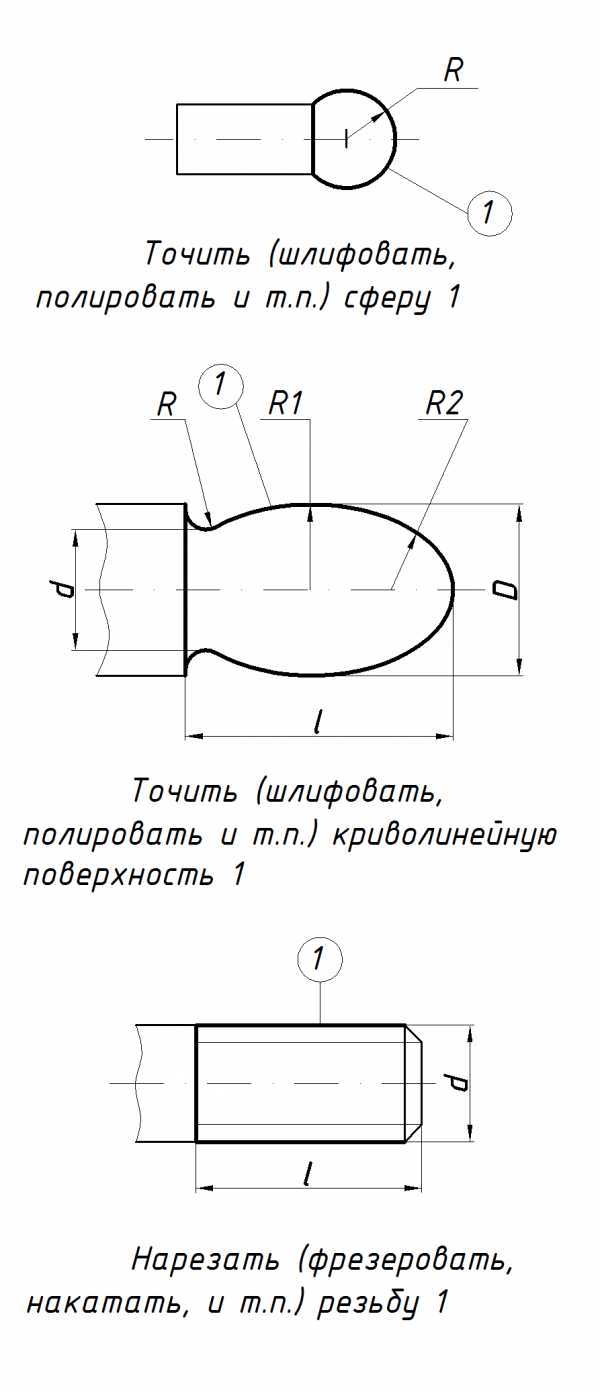

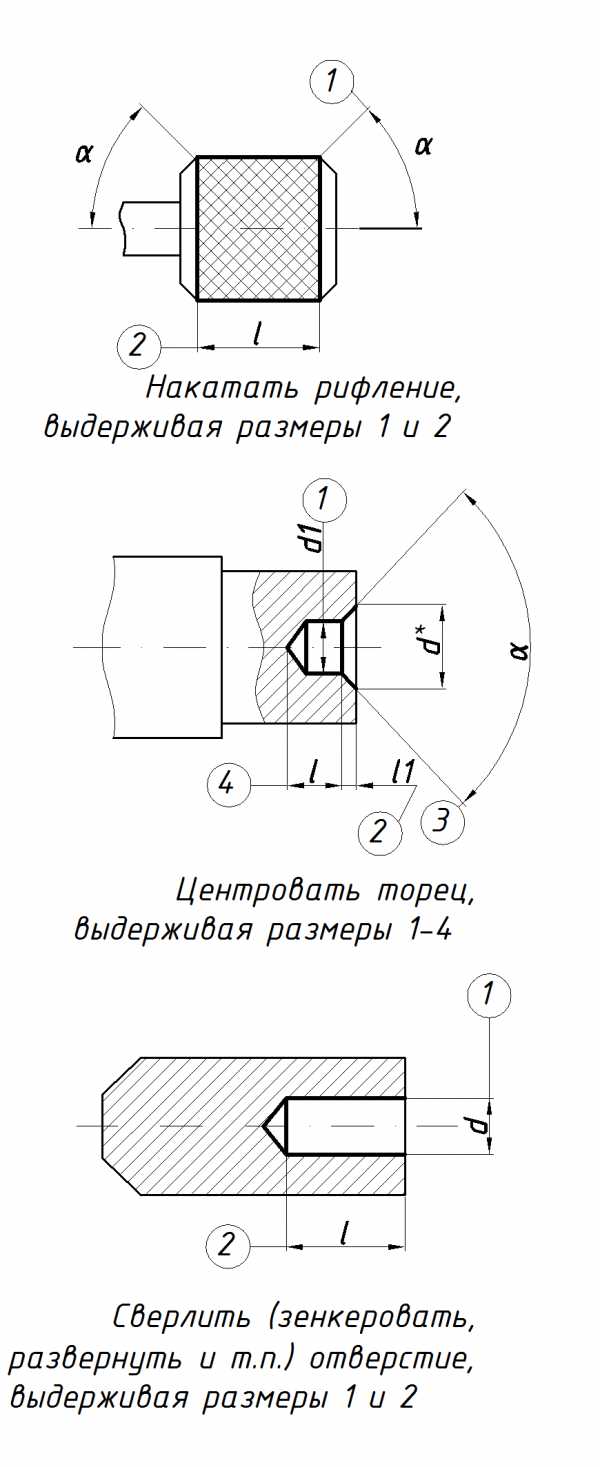

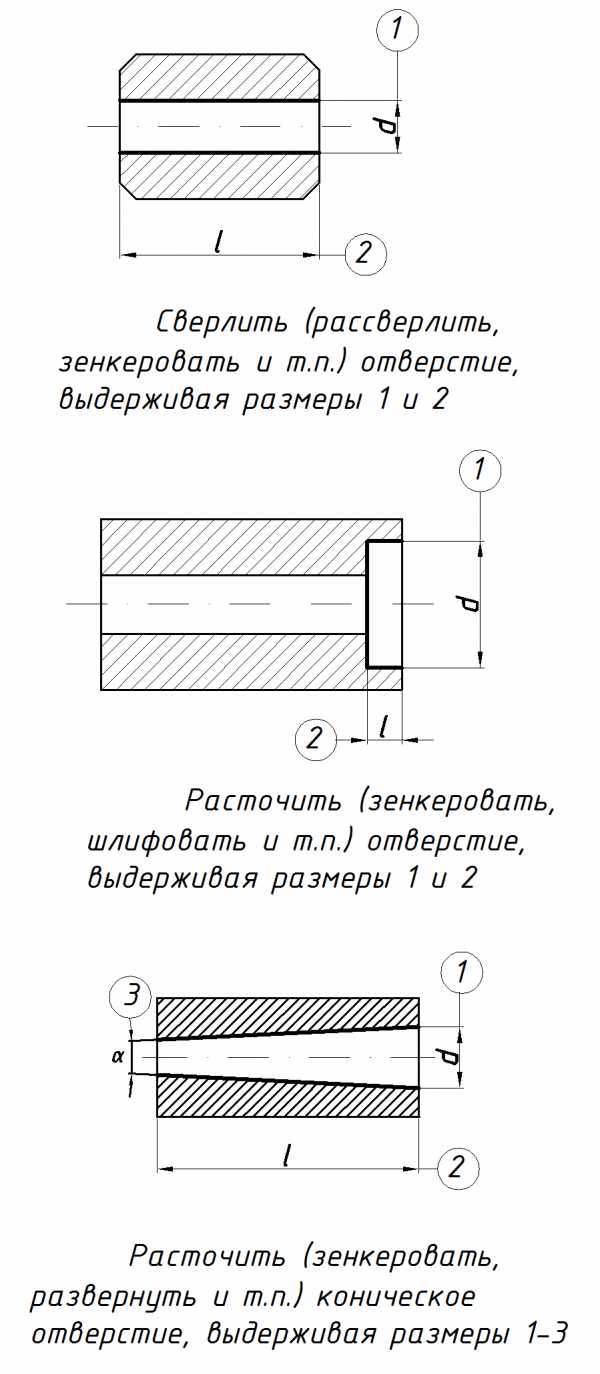

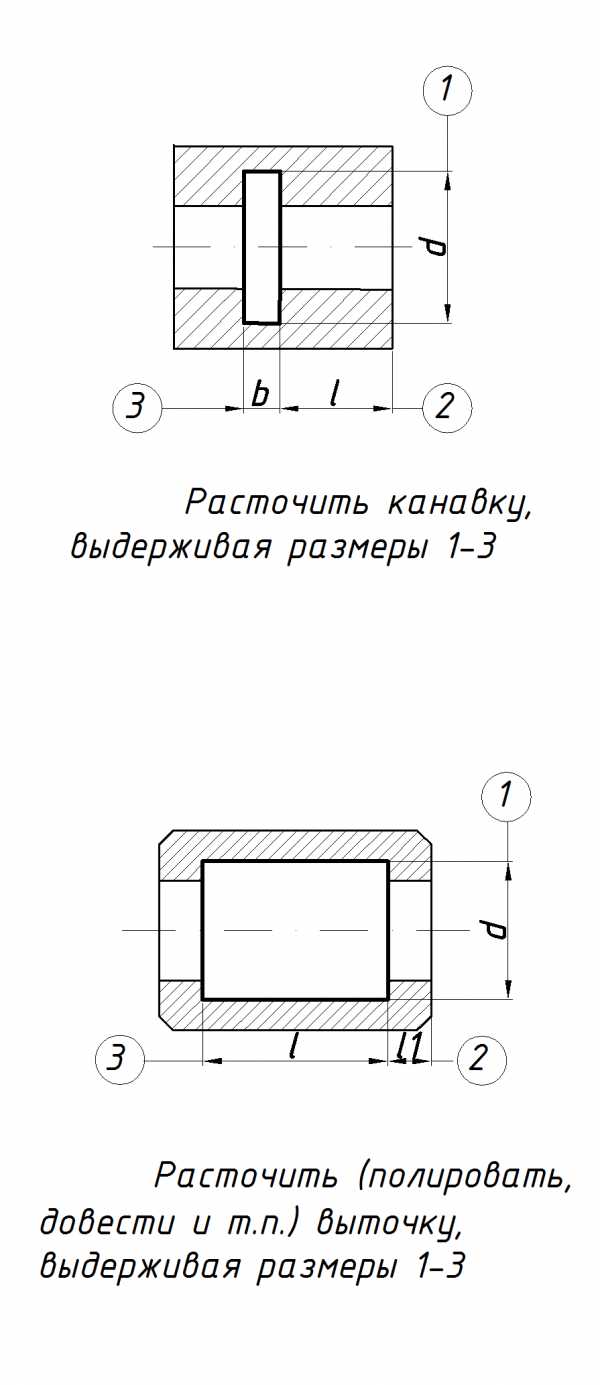

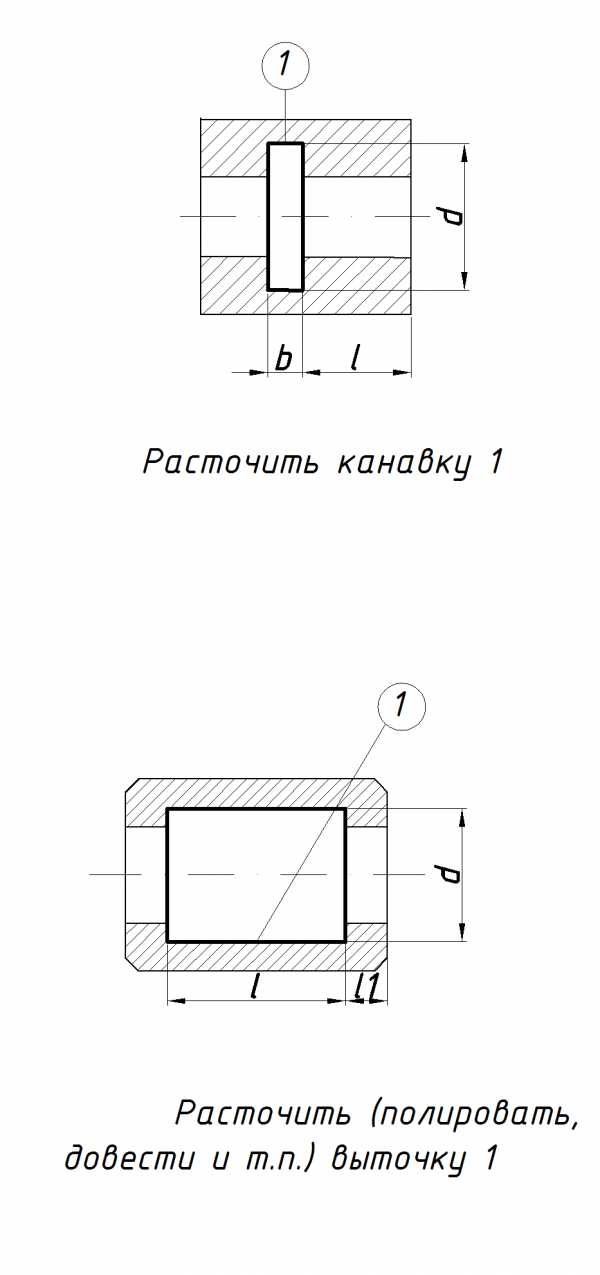

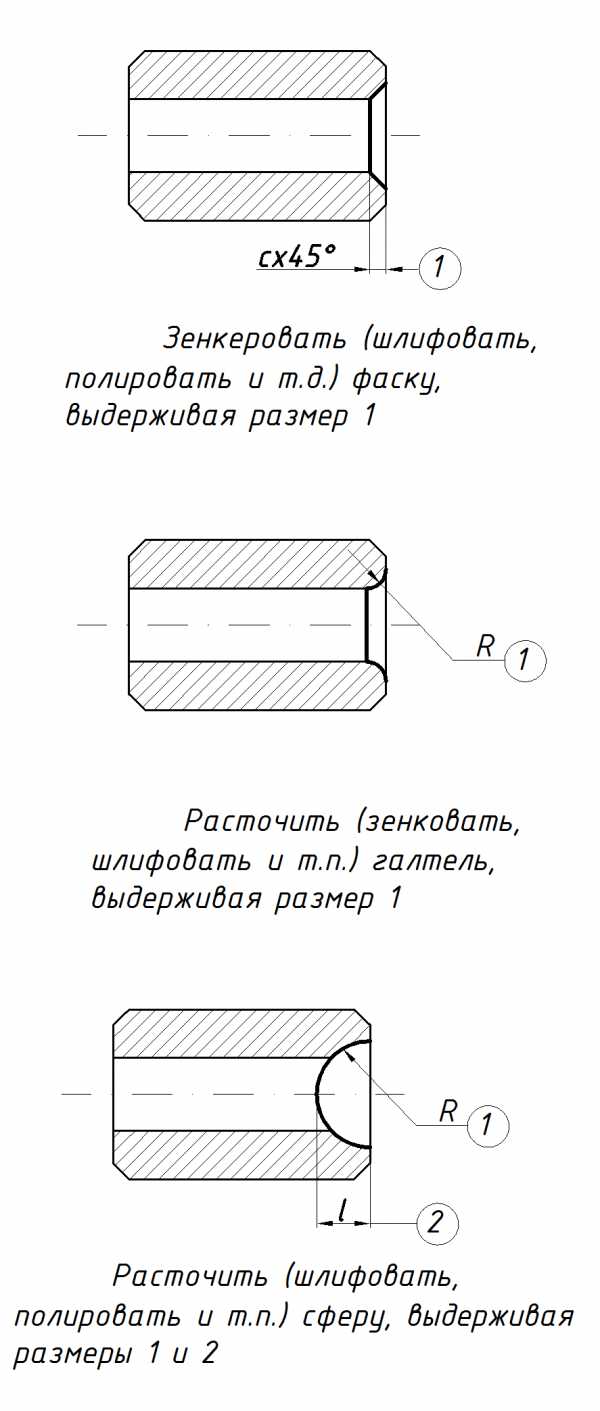

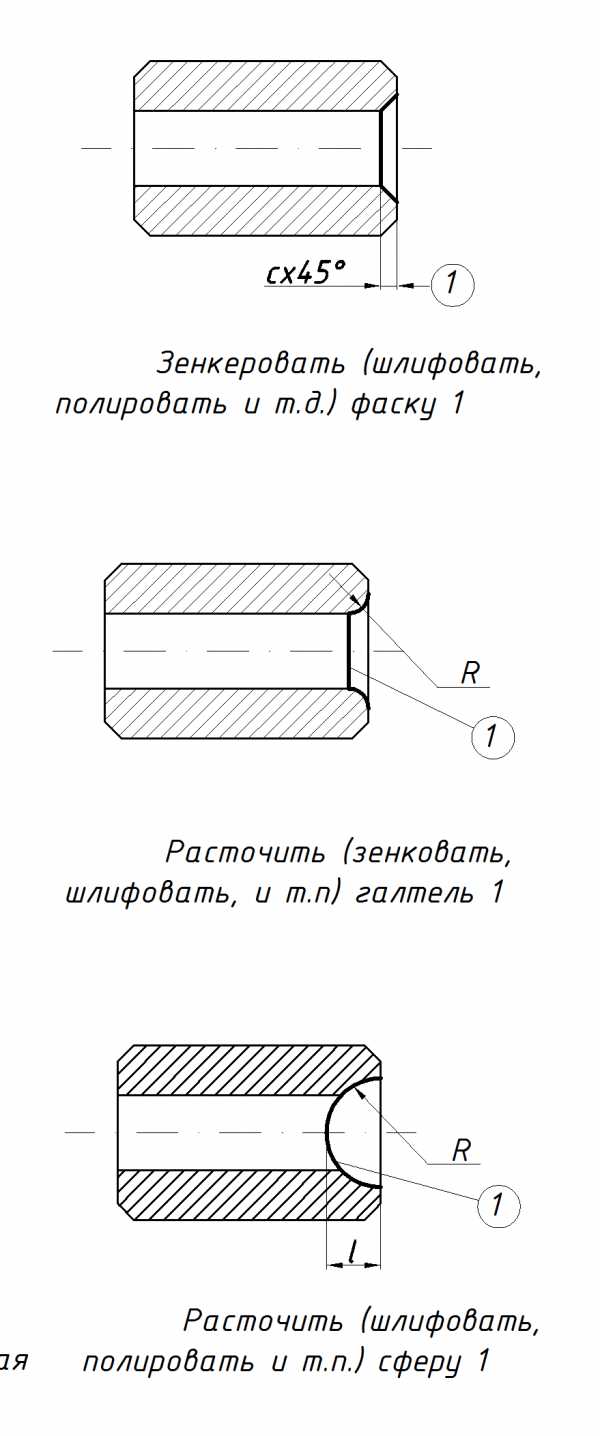

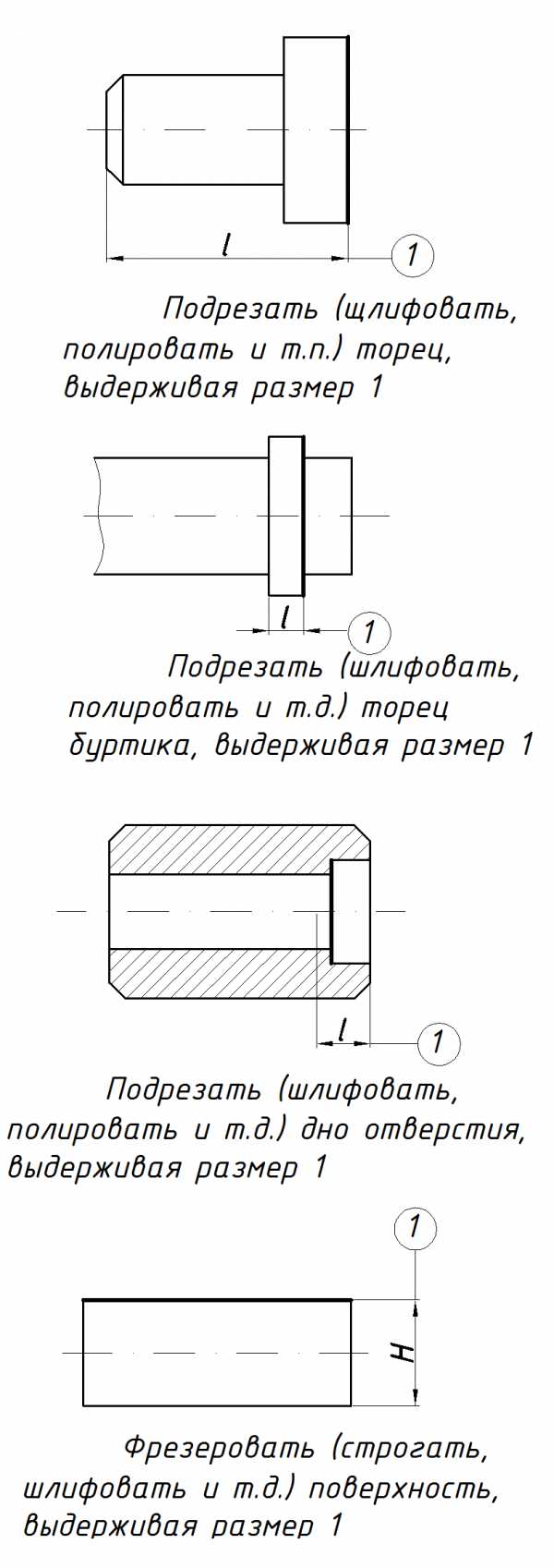

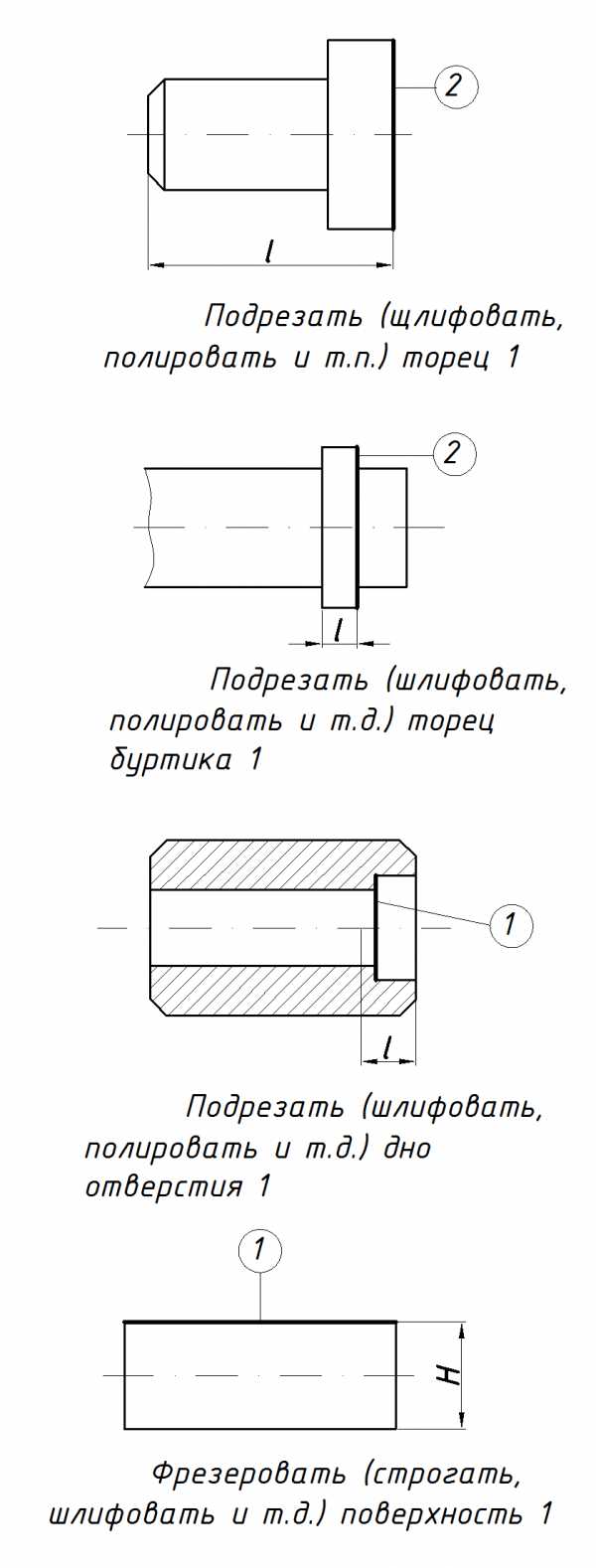

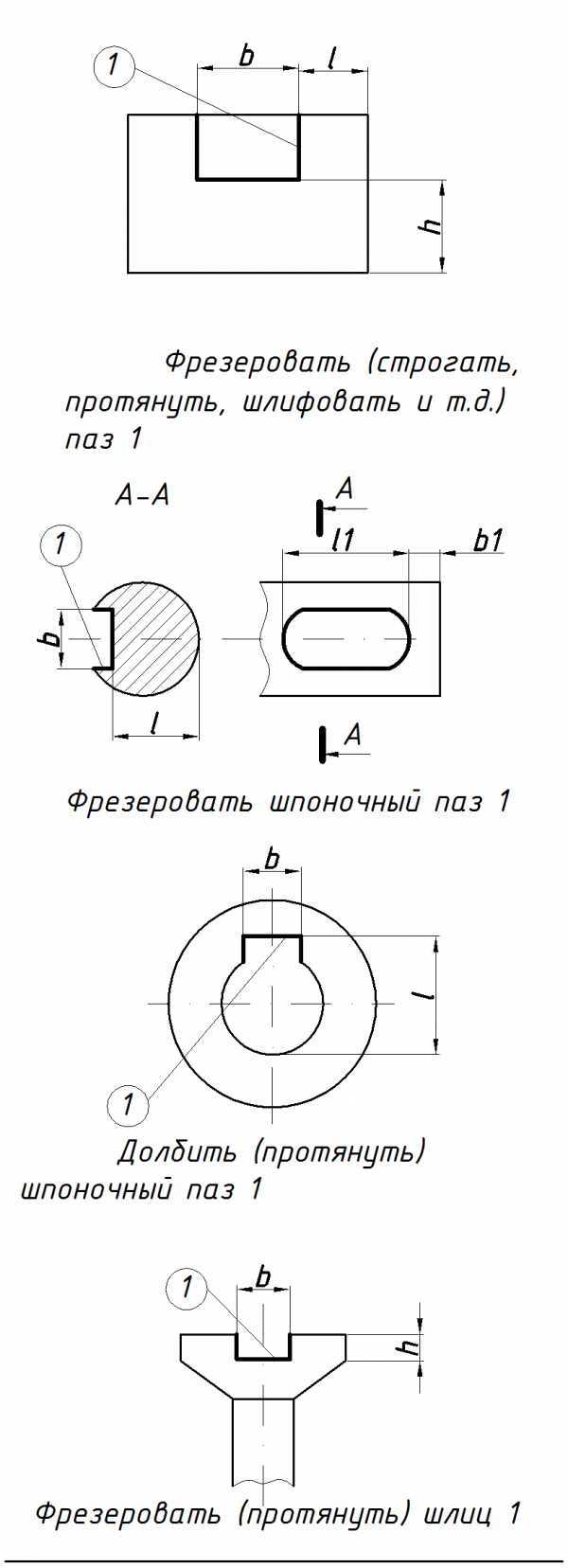

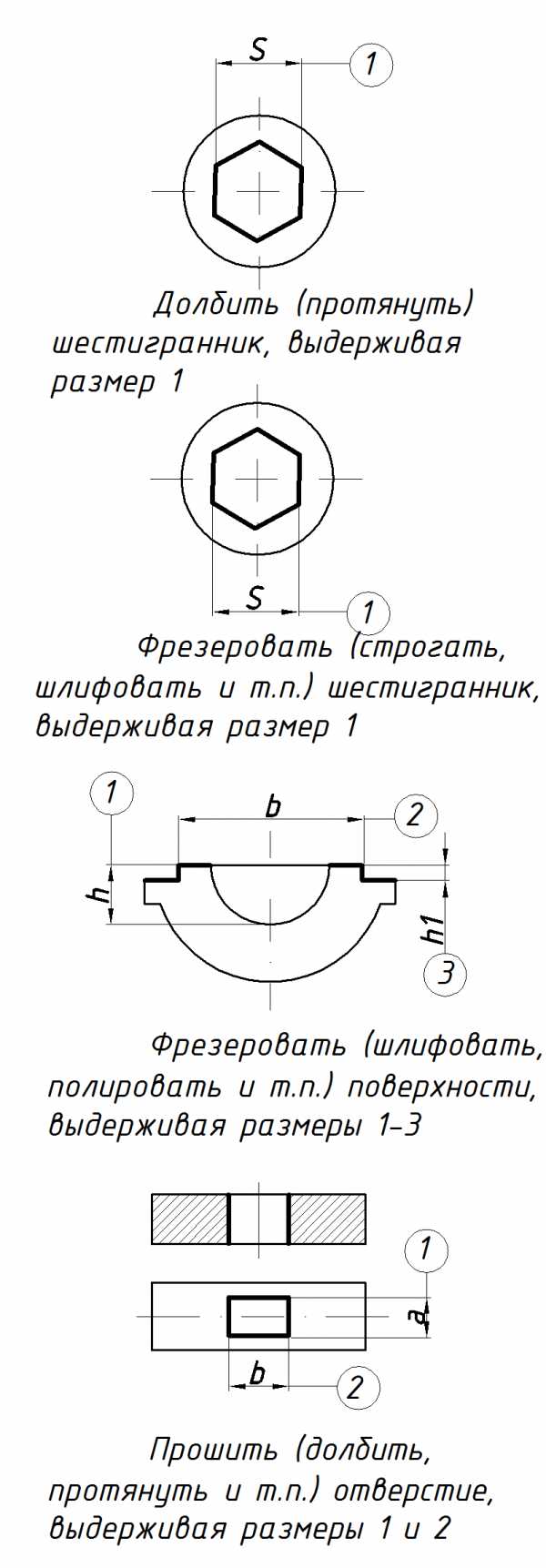

В содержании каждого перехода указывают метод обработки, выраженный в повелительной форме, и наименование обрабатываемого элемента поверхности изделия. Например, «Сверлить отверстие», «Подрезать торец». В тексте указывают номера размеров, которые должны выдерживаться при выполнении перехода. Например, «Фрезеровать шпоночный паз в размеры 1, 2, 3, 4 ». Номера размеров в тексте должны соответствовать тем номерам, которыми эти размеры обозначены на операционном эскизе. Номера размеров допускается указывать в кружочках.

Ниже приводятся примеры написания переходов механической обработки и слесарных работ, а так же примеры вспомогательных переходов установки деталей на станок.

Примеры записи переходов в полной и сокращенной формах приведены в таблице 8.

Таблица 8. Примеры полной и сокращенной записи переходов обработки резанием

Эскиз и полная запись переходов | Эскиз и сокращенная запись переходов |

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 | |

| | |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 | |

| | |

Продолжение таблицы 8

1 | 2 | |

| | |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 |

| |

Продолжение таблицы 8

1 | 2 |

| |

Если переходы или операции не имеют графических иллюстраций, тогда в записи содержания перехода следует указывать исполнительные размеры с их предельными отклонениями. Например, «Точить поверхность, выдерживая d = 40– 0.025 и l=100– 0.14».

Установление полной или сокращенной записи содержания операции или

перехода определяется разработчиком документа.

Дополнительная информация при записи операций и переходов выбирается в соответствии с приложением 4 ГОСТ 3.1702 -79, и применяется при необходимости указания количества одновременно или последовательно обрабатываемых поверхностей или конструктивных элементов.

Например, «Точить две канавки последовательно согласно эскизу», также « По программе», «По копиру», «По разметке» и т.д.

При необходимости указания названия обрабатываемой поверхности, например, «Фрезеровать криволинейную поверхность 1».

Примеры записи вспомогательных переходов установки деталей на станок

Подать пруток до упора и закрепить.

Установить деталь в патроне по упору и закрепить.

Установить деталь в патроне (тисках, приспособлении, кондукторе) и закрепить.

Установить деталь в патроне, выверить по торцу на биение с точностью 0.05 мм и закрепить.

Установить деталь в патроне, поджать центром задней бабки и закрепить.

Установить деталь в патроне и люнете, выверить на биение точностью до 0.1 мм и закрепить.

Установить деталь на оправке и закрепить.

Установить и закрепить деталь на оправке. Закрепить в центрах станка (делительной головке, патроне).

Закрепить хомутик на детали. Установить деталь в центрах и закрепить

Установить деталь в тиски, подвести домкрат и закрепить.

Установить деталь в приспособлении и закрепить. Наложить на деталь кондуктор и закрепить.

Установить 6 деталей на магнитной плите (столе) и закрепить.

Установить деталь на протяжке, вставить протяжку в патрон и закрепить.

Установить деталь на плавающей втулке, вставить протяжку во втулку и закрепить в патроне.

Установить 5 деталей верхней плоскостью на столе станка, выверить по разметке и закрепить.

studfiles.net

Оформление операционной карты (ок)

Информация по дополнительным графам операционной карты

Номер пункта поиска | Наименование (условное обозначение графы) | Содержание информации |

1 | – | Графы для записи содержания перехода информации по оснастке, режущему и измерительному инструменту |

2 | ПИ | Номер позиции инструментальной наладки. Графа заполняется для станков с ЧПУ. |

3 | То | Норма основного времени на операцию, мин |

4 | Д или В | Расчётный размер обрабатываемого диаметра (ширины) детали. Данные по «Д» или «В» указываются с учётом величины врезания и перебега |

5 | Тв | Норма вспомогательного времени на операцию, мин |

6 | L | Расчётный размер длины рабочего хода с учётом величины врезания и перебега |

7 | t | Глубина резания |

8 | I | Число рабочих ходов |

9 | S | Подача |

10 | n | Частота вращения шпинделя |

11 | V | Скорость резания |

12 | – | Номер операции |

13 | СОЖ | Информация по применяемой смазочно-охлаждающей жидкости |

Пример заполнения операционной карты

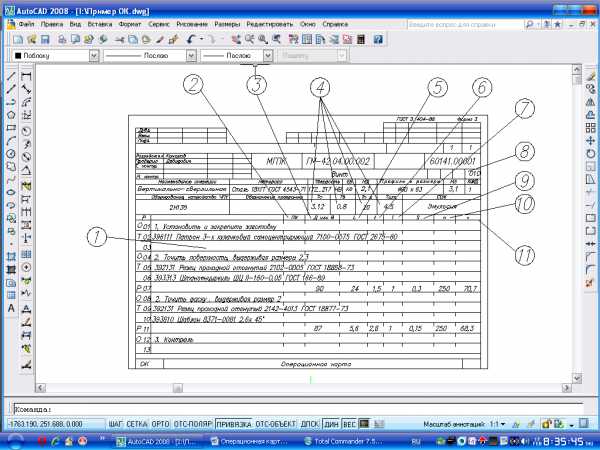

Пример оформления операционной карты при обработке деталей на металлорежущих станках с ЧПУ

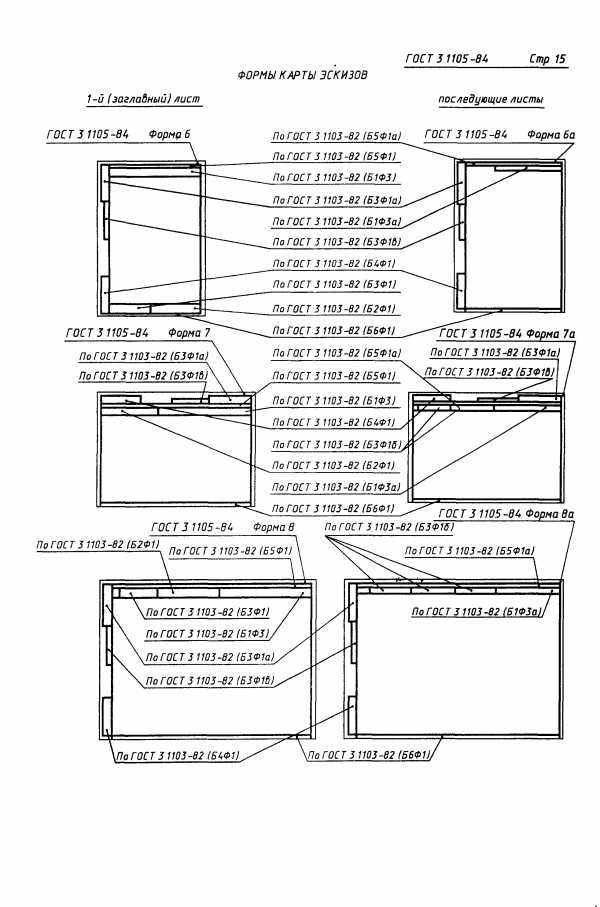

Оформление карты эскизов (кэ)

Формы карты эскизов

(В выпускной квалификационной работе следует применять

формы 7 или 7а по ГОСТ 3.1105 – 84)

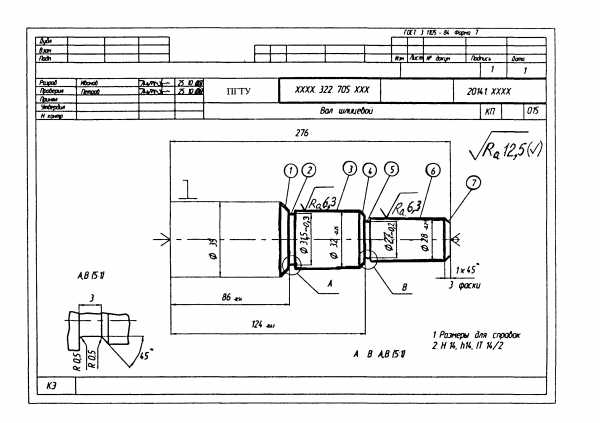

Пример заполнения карты эскизов

Оформление ведомости операций технического контроля

ВО/ТК используется для операционного описания технологических операций технического контроля в технологической последовательности с указанием переходов, технологических режимов и данных о технологической оснастке и норм времени, в случае наличия в ТП большого количества операций технического контроля, удобства и рациональности применения этого вида документа на рабочих местах.

ВО/ТК должна применяться совместно с МК или КТП.

ВО/ТК следует выполнять на бланках форм 1 и 1а по ГОСТ 3.1502 – 85 «ЕСТД. Формы и правила оформления документов на технический контроль».

Информация, вносимая в ВО/ТК

Номер графы | Наименование графы (условное обозначение) | Содержание информации |

1 | – | Обозначение служебного символа и порядковый номер строки, например М01, Б0» |

2 | – | Краткая форма записи наименования марки материала по ГОСТ 3.1129 – 93 и ГОСТ 3.1130 – 93 Для сборочных единиц графу не заполняют |

3 | Цех | Номер (код) цеха, в котором выполняют операцию |

4 | Уч. | Номер (код) участка в конвейере, поточной линии и т.п. |

5 | РМ | Номер (код) рабочего места |

6 | Опер. | Номер операции в технологической последовательности |

7 | Код наименования операции | Код операций по Общесоюзному классификатору технологических операций, наименование операции Допускается код операции не указывать |

8 | Обозначение документа | Обозначение документов, инструкций по охране труда, применяемых при выполнении данной операции. Состав документов следует указывать через разделительный знак «;», с возможностью переноса на последующие строки |

9 | Код, наименование оборудования | Код оборудования по классификатору, краткое наименование оборудования, его инвентарный номер. Информацию следует указывать через разделительный знак «;». Допускается взамен краткого наименования оборудования указывать его модель Допускается не указывать инвентарный номер |

10 | То | Суммарное основное время на операцию |

11 | Тв | Суммарное вспомогательное время на операцию |

12 | Контролируемые параметры | Параметры, по которым идёт технический контроль |

13 | Код средства ТО | Код, обозначение СТО по классификатору и нормативно-техническим документам (НТД) |

14 | Наименование СТО | Краткое наименование СТО |

15 | Объём и ПК | Объём контроля (в шт.; %) и периодичность контроля (ПК) (в час; в смену и тд.) |

16 | То/Тв | Основное и вспомогательное время на переход Допускается не заполнять графу при наличии соответствующего НТД |

17 | – | Резервная графа. Заполняют информацией на усмотрение разработчика |

18 | Наименование операции | Наименование операции |

19 | Наименование, марка материала | Заполняется по правилам заполнения графы 2 |

20 | МД | Масса контролируемой детали (сборочной единицы, изделия) по конструкторской документации |

21 | Наименование оборудования | Заполняется по правилам заполнения графы 9 |

22 | Обозначение ИОТ | Обозначение инструкции по охране труда |

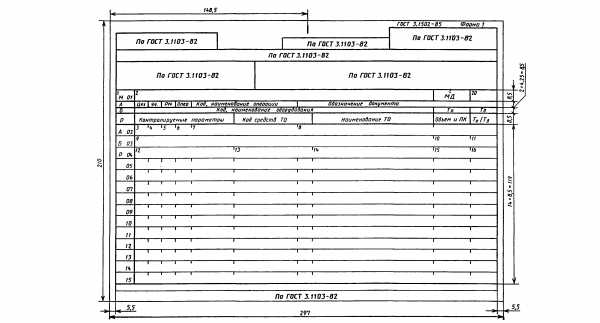

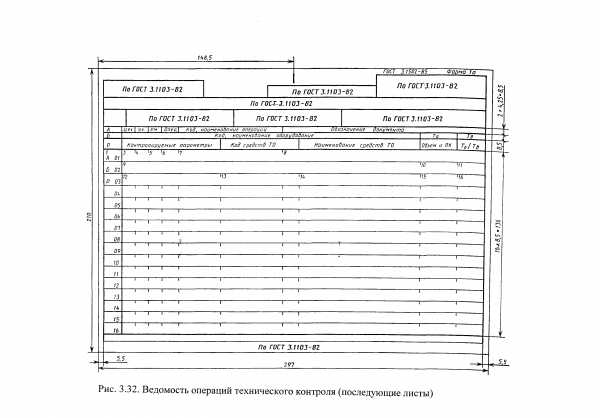

Ведомость операций технического контроля (первый или заглавный лист)

Ведомость операций технического контроля (последующие листы)

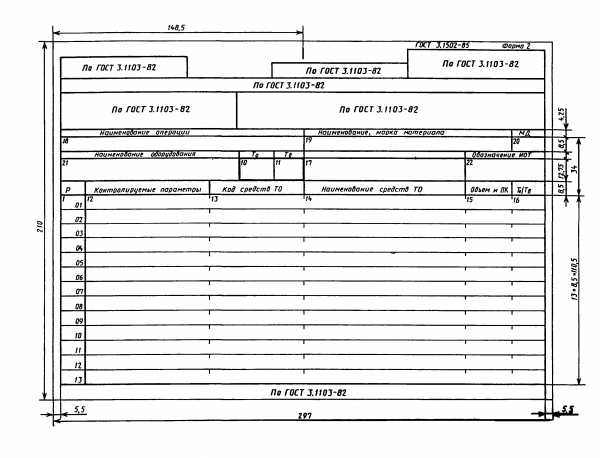

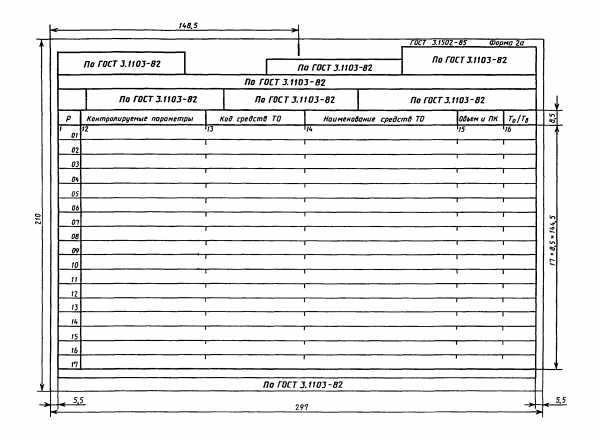

Оформление операционной карты технического контроля (ОК/ТК)

Операционная карта технического контроля (ОК/ТК) является основным документом технического контроля.

Оформление ОК/ТКпроизводят поГОСТ 3.1502 – 85«ЕСТД. Формы и правила оформления документов на технический контроль» на бланках формы 2 и 2а.

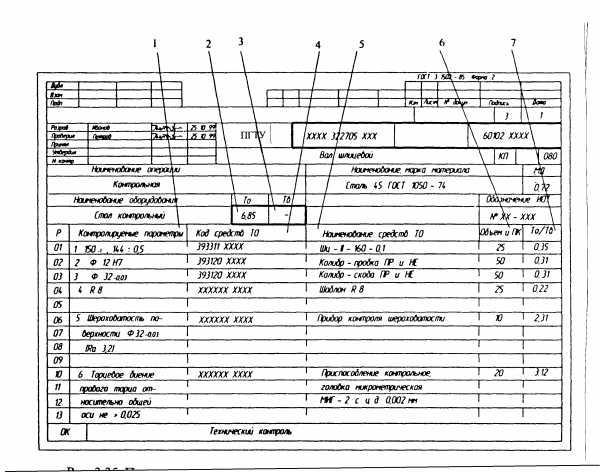

Информация, вносимая в ОК/ТК

Номер пункта поиска | Наименование (условное обозначение графы) | Содержание поиска |

1 | Контролируемые параметры | Параметры, по которым идёт технический контроль |

2 | То | Суммарное основное время на операцию |

3 | Тв | Суммарное вспомогательное время на операцию |

4 | Код средств ТО | Код обозначения СТО по классификатору или по нормативно-техническим документам (НТД) |

5 | Наименование средств ТО | Краткое наименование СТО |

6 | Объём и ПК | Объём контроля (в шт; %) и периодичность контроля (ПК) (в час, смену и т.д) |

7 | То / Тв | Основное или вспомогательное время на переход |

Остальные графы заполняют по аналогии с МКиОК.

При описании операций технического контроля следует применять полную или краткую форму записи содержания переходов.

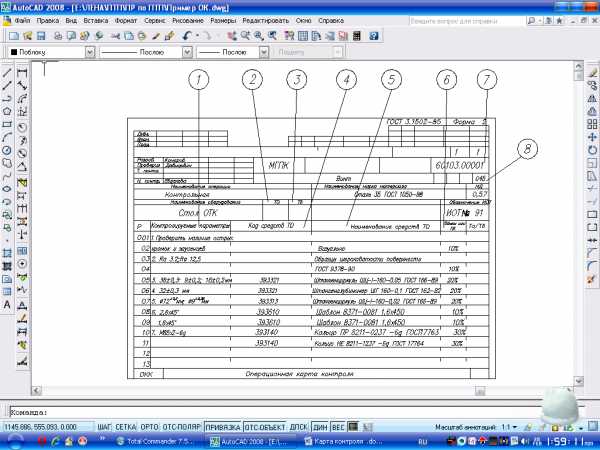

Примеры заполнения ОК/ТКна бланке формы 2 поГОСТ 3.1502 – 85«ЕСТД. Формы и правила оформления документов на технический контроль».

Пример оформления операции неразрушающего контроля представлен ниже.

Пример такого оформления показан ниже.

Допускаетсяоформление операций технического контроля производить на бланкахМК(форма 2 по ГОСТ 3.1118 – 82«ЕСТД. Формы и правила оформления маршрутных карт»).

Примечание: при операционном контроле контролёр пользуется операционной картой эскизов на механическую обработку, а при окончательном контроле – использует чертёж детали.

.

Карта технического контроля (первый или заглавный лист), форма 2

Карта технического контроля (последующие листы), форма 2а

Пример заполнения карты технического контроля

Пример заполнения карты технического контроля

Оформление ведомости оснастки (ВО)

Унифицированная форма ведомости оснастки и ведомости

оборудования (первый или заглавный лист)

Унифицированная форма ведомости оснастки и ведомости оборудования (последующие листы)

Ведомость оснастки (первый или заглавный лист)

Ведомость оснастки (последующие листы)

Пример оформления ведомости оснастки

52

studfiles.net

Операционная карта

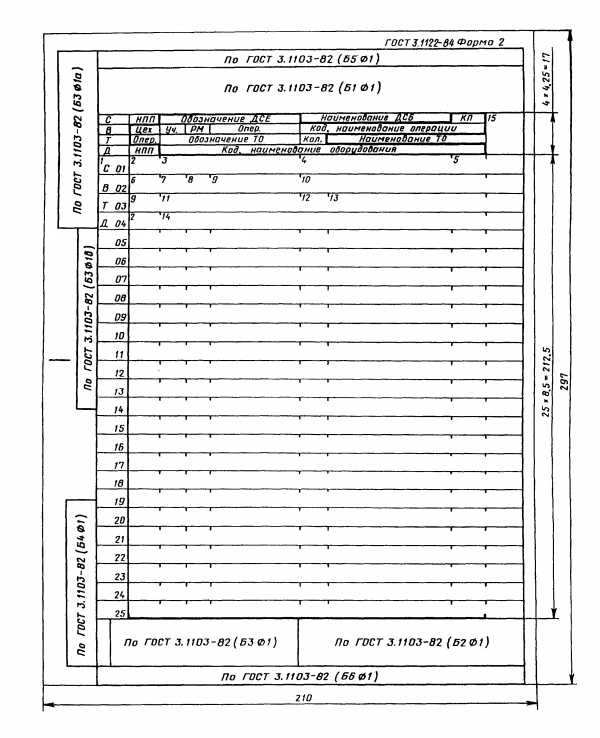

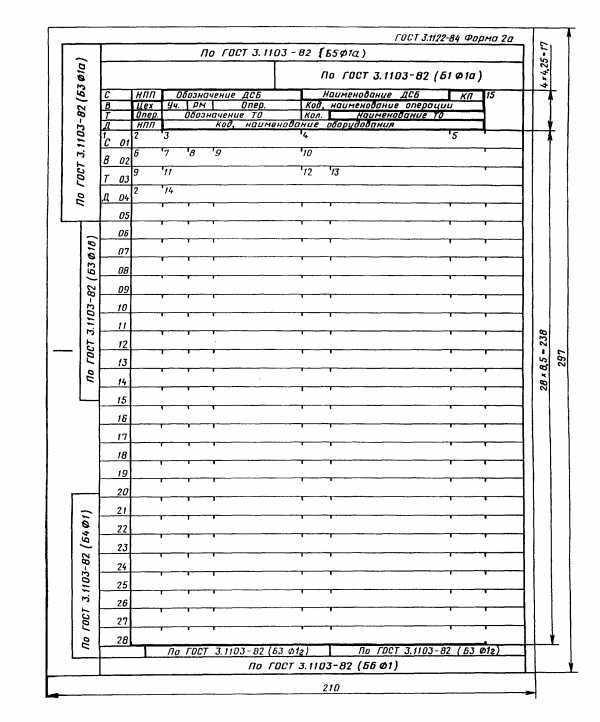

⇐ ПредыдущаяСтр 2 из 2Операционная карта (ОК) – документ предназначен для описания технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах. Формы и правила оформления ОК приведены в ГОСТ 3.1404-86. Операционная карта также как и маршрутная карта имеет формы – 3,2 и 2а(продолжение главного листа , т.е форм 3 и 2).

При разработке операционной карты необходимо сначала разработать и полностью оформить эскиз на карте эскизов, а только потом заполнять текстовую часть операционной карты.

Структура построения операционной карты (ОК) идентична маршрутной. Запись информации выполняется построчно с привязкой к соответствующим служебным символам.

| О | Содержание операции (перехода) |

| Т | Информация о применяемой при выполнении операции технологической оснастке |

| р | Информация о режимах обработки |

Содержание перехода следует указывать по всей длине строки с возможностью переноса информации на последующие строки. Номер перехода проставляется в начале строки. Переходы основные и вспомогательные нумеруются арабскими цифрами (1, 2…).

Запись содержания операций и переходов следует выполнять в полной форме записи переходов в соответствии с ГОСТ 3.1702-79, например, «Точить поверхность выдерживая размер 1,2», «Сверлить 2 отверстия выдерживая размеры 5,3,6».

Для промежуточных переходов, не имеющих графических иллюстраций, в содержании переходов следует указывать исполнительные размеры с их предельными отклонениями и при необходимости шероховатость обработанной поверхности. Например, Точить поверхность Ø20-0,2 мм на длину ℓ=12+0,2 мм , Ra 2,5.

Если обработка производится с переустановом детали, то для обозначения установов следует применять прописные буквы русского алфавита (А, Б..), а для обозначения позиций – арабские цифры натурального ряда, например, Установ Б или Позиция 5.

В общем случае в содержание перехода включается:

1. Ключевое слово, характеризующее метод обработки, выраженное глаголом в неопределенной форме (точить, сверлить, фрезеровать, шлифовать, долбить и т.д.)

2. Наименование в винительном падеже обрабатываемой поверхности, конструктивных элементов или предметов производства, например, отверстие, поверхность, фаску, канавку, заготовку, галтель и т.п.

3. Информацию о размерах обработки резанием или их условных

обозначениях, приведенных на операционных эскизах и указанных там

арабскими цифрами натурального ряда в окружности диаметром 6…8 мм.

4. Дополнительную информацию, характеризующую количество одновременно или последовательно обрабатываемых поверхностей, характер обработки и т.п., например, “предварительно“, “последовательно“, “по копиру“,“ окончательно“и т.п.

Параметры шероховатости обрабатываемой поверхности указываются только обозначениями на картах эскизов. Допускается указывать в тексте содержания операции информацию о параметре шероховатости предварительно обрабатываемых поверхностей (промежуточных переходов), если это нельзя указать на операционном эскизе, например, “фрезеровать предварительно поверхность 1, выдерживая высоту 70±0,5, Rz =50“.

Данные по технологической оснастке записывают в следующей последовательности:

Ø приспособления;

Ø вспомогательный инструмент;

Ø режущий инструмент;

Ø средства измерения.

Запись информации следует выполнять по всей длине строки с возможностью переноса информации на последующие строки. Разделение информации по каждому средству технологической оснастки следует выполнять через знак «;». Количество одновременно применяемых единиц технологической оснастки указывается после обозначения оснастки, например, Фреза дисковая пазовая 2254-1254 ГОСТ 3964-69 (3).

Указание данных по технологическим режимам следует выполнять после записи состава применяемой те

хнологической оснастки

Большинство граф в верхней части операционной карты соответствует аналогичным графам маршрутной карты. В дополнительные графы информацию следует вносить в соответствии с рисунком и таблицей.

Таблица – Информация по дополнительным графам операционной карты

| Номер пункта поиска | Наименование (условное обо- значение графы) | Содержание информации |

| Графы для записи содержания перехода, информации по оснастке, режущему и измерительному инструменту | ||

| ПИ | Номер позиции инструментальной наладки. Графа заполняется для станков с ЧПУ | |

| Д или В | Расчетный размер обрабатываемого диаметра (ширины) детали. Данные по “Д” или “В” указываются с учетом величины врезания и перебега | |

| Т о, Т в, Т пз , Т шт | Нормы времени на операцию, мин | |

| L | Длина рабочего хода с учетом величины врезания и перебега | |

| t | Глубина резания | |

| i | Число рабочих ходов | |

| - | Номер операции | |

| S | Подача | |

| п | Частота вращения шпинделя | |

| V | Скорость резания |

Рисунок – Пример операционной карты

Карта эскизов

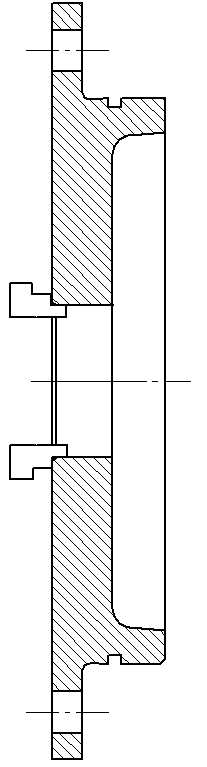

Карта эскизов – основной графический документ, дающий наглядную информацию о выполняемой технологической операции.

Эскизы следует выполнять с соблюдением масштаба или без соблюдения масштаба, но с примерным соблюдением пропорций.

При разработке технологической операции необходимо сначала разработать и полностью оформить эскиз на карте эскизов, а только потом заполнять текстовую часть операционной карты.

На каждом эскизе необходимо показать:

1. Заготовку в рабочем положении, при чем ее контур изображается в таком виде, в каком она получается в конце данной операции или установа. Если операция выполняется за несколько установов, то эскиз оформляется на каждый установа отдельно. В этом случае каждому эскизу присваивается номер операции и через черточку номер вспомогательного перехода на перезакрепление заготовки. Например, 020-1, 065-2 и т.п.

2. Поверхности, обрабатываемые на данной операции, выделяются утолщенными черными линиями.

3. Условное обозначение опор, зажимов, установочных устройств выполняются согласно ГОСТ 3.1107-81 (Опоры, зажимы и установочные устройства. Графические обозначения).

4. Размеры, получаемые на данной операции с указанием допусков и шероховатости поверхности. При этом необходимо учесть, что на эскизе проставляются только те размеры, которые обеспечиваются только на данной операции. Проставлять размеры следует таким образом, чтобы не появилась необходимость перерасчета номинальных значений и допусков на них, т.е. простановка размера должна учитывать способ его получения (технологическая база должна быть совмещена с измерительной).

5. Габаритные размеры заготовки (в качестве справочных данных)

6. Допуски на погрешности формы, взаимного расположения поверхностей, если это необходимо обеспечить на данной операции.

7. Режущий инструмент показывается по мере необходимости предпочтительно в конце рабочего хода (если инструмент затемняет эскиз, то его можно изобразить отведенным от заготовки).

На рисунке 2 представлен пример оформления карты эскизов.

Нумерация обрабатываемых поверхностей либо размеров обработки, проставляемая в кружочках, начинается с цифры 1. Последовательность простановки номеров в кружочках рекомендуется вести по ходу часовой стрелки. Нумерация относится только к конкретной рассматриваемой операции (установу). На последующих операциях (установах) нумерация опять начинается с цифры 1. При этом, естественно, одна и та же поверхность заготовки на разных операциях (установах ) может иметь различный номер.

При заполнении основной надписи на карте эскизов (в верхней части) необходимо помнить, что средняя графа из трех, обведенная жирной линией не заполняется.

На эскизах наладки, которые оформляются на формате А1 для большей наглядности обработки, показывается все тоже, что и на карте эскизов, и дополнительная информация:

· Теоретическая схема базирования заготовки;

· Режущий инструмент;

· Траектория движения режущего инструмента для станков с ЧПУ;

· Таблица с режимами резания

· Некоторые элементы конструкции станочного приспособления.

Над каждым эскизом наладки указывается наименование операции и ее номер согласно маршрутной карте.

Документы технического контроля

Контрольная операция в большинстве случаев является заключительной в разработанном технологическом процессе. Вместе с картой контроля при необходимости графических изображений оформляется карта эскизов по форме 7 и 7а ГОСТ 3.1105-84. При этом карта эскизов содержит эскиз детали, на котором указывают контролируемые параметры детали:

ü размеры с предельными отклонениями;

ü шероховатости поверхностей;

ü допуск формы и взаимного расположения поверхностей;

ü технические требования к детали;

ü таблицы с требованиями точности детали (для зубчатых колес и шлицевых соединений).

Правила оформления карты эскизов для контроля детали аналогичны правилам оформления карты эскизов механической обработки.

Информацию по графам технического контроля следует вносить в соответствии с таблицей 1 и рисунком 1.

Для удобства поиска соответствующих граф карты номера пунктов таблицы продублированы выносными линиями на полях рисунка 1.

Таблица 1- Информация, вносимая в карту технического контроля

| Номер пункта поиска | Наименование (условное обозначение графы) | Содержание информации |

| Контролируемые параметры | Параметры, по которым идет технический контроль | |

| То | Суммарное основное время на операцию | |

| Тв | Суммарное вспомогательное время на операцию | |

| Код средств ТО | Код, обозначение средств технологического оснащения (ТО) по классификатору или по НТД (нормативно-техническим документам) | |

| Наименование средств ТО | Краткое наименование средств технологического оснащения | |

| Объем или ПК | Объем контроля (в шт.; %) или периодичность контроля (ПК) (в час, смену и т.д.) | |

| - | Код операционной карты технического контроля | |

| - | Номер операции технического контроля согласно ТП |

Рисунок 1 –Пример заполнения операционной карты технического контроля (форма 2)

Запись переходов в карте контроля производят в следующей последовательности:

ü переходы по наличию заусенцев, острых кромок, фасок, скруглений и т.д.

ü переходы по контролю шероховатости обработанных поверхностей;

ü переходы по контролю диаметральных, линейных, резьбовых поверхностей и т.д.

ü переходы по контролю погрешности формы (овальность, округлость, конусообразность и т.д.)

ü переходы по контролю погрешности взаимного расположения поверхностей (торцевое и радиальное биение, параллельность, перпендикулярность, соосность и т.п.)

ü переходы по контролю параметров зубчатых колес.

Остальные графы заполняются аналогично маршрутной и операционной картам.

Описание операции технического контроля производится в полной или краткой форме.

При полной форме запись содержания переходов производится на всю длину строки с возможностью переноса информации на последующие строки. Данные по применяемым средствам измерений следует записывать всегда с новой строки.

При краткой форме контролируемые параметры выражаются цифрами, и записываются в соответствующие графы, при этом еще оформляется карта эскизов. В этом случае текстовую запись применять не следует, необходимо указать только соответствующие параметры, например, ø 47±0,039.

Данные по применяемым средствам технологического оснащения следует записывать исходя из их возможностей, т.е. к каждому контролируемому размеру (параметру) или к группе контролируемых размеров (параметров).

При необходимости графических изображений к текстовым документам их следует выполнять на форме карты эскизов по ГОСТ 3.1105-84.

Каждому контролируемому параметру соответствует применяемые средства измерения.

⇐ Предыдущая12

mykonspekts.ru

Проектирование операционного технологического процесса

Операционная карта (ОК) – технологический документ, содержащий описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения. Операционные карты применяют в серийном и массовом производстве. Комплект этих карт на изделие по всем операциям дополняют маршрутной картой. Карта эскизов – технологический документ, содержащий эскизы, схемы, таблицы, необходимые для выполнения технологического процесса, операции или перехода сборки изделия.

Схемы базирования и закрепления.

Операция Токарная 005

Операция Токарная 010

Установ А –

Установ Б – Так же как и для токарной операции 005

Операция 015 Сверлильно – фрезерная

Операция 020 Координатно- сверлильная

Создание операционной карты для Сверлильно- фрезерной операции

Схема построения данной операции одноместная и одноинструментальная с последовательным порядком обработки. Сначала для всей партии в заготовке производиться сверление поочерёдно 6 отверстий, затем фрезерование 6 – ти пазов.

Выбор РИ:

Сверло спиральное с цилиндрическим хвостовиком 2300-2632 ГОСТ 10902-77

d=11 ммL=142 ммl=94 мм . Материал Р6М5

|

d=8 мм,l=22 мм,d1=9,5 мм, конус морзе 1, чило режущих зубьевz=3

Материал Р6М5.

Данные инструменты являются унифицированным, недорогими и достаточно стоикими и эффективными для данного типа производства.

Расчёт режимов резанья для сверления

Глубина резания:

Подача: ([2],табл.25, стр.277).

Принимаем: S=0,35обр/мин

Стойкость сверла: Т=60 мин. ([2],табл.30, стр.279).

Скорость резания:

где СV= 17,1 – постоянная, зависящая от обрабатываемого материала (табл.28, стр.278 ).

S– подача, мм/об;

q,m,y– показатели степени; ([2],табл.28, стр.278 ).

KV– коэффициент учитывающий влияние физико-механических свойств;

где Kмv – коэффициент на обрабатываемый материал ([2],табл.1- 4, стр.261).

Kиv = 1,0 – коэффициент на инструментальный материал (табл.6, стр.263).

Klv = 1,0 – коэффициент, учитывающий глубину сверления (табл.31, стр.280).

где nV= -1,3 – показатель степени ([2],табл.2, стр.262).

Тогда скорость резания:

Частота вращения сверла:

Принимаем фактическое число оборотов шпинделя: n=650 обр./мин.

Фактическая скорость резанья:

Крутящий момент:

где СМ= 0,021 ([2],табл.32, стр.281).

q= 2,0 ([2],табл.32, стр.281).

y= 0,8 ([2],табл.32, стр.281).

КР= КМР– коэффициент, зависящий от материала обработки (табл.9, стр.264).

,

где n=0,6 коэффициент, зависящий от марки материала инструмента

Осевая сила:

где СР= 42,7

q= 1,0

x= 0

y= 0,8

n=0,6

Кмр=1,121

Максимальная сила резания на данном станке 15000Н.

Р0< Рmax

2273 Н<15000Н

Мощность резания при сверлении отверстия:

Основное время

где: S= 0,35 – рабочая подача инструмента;

n= 560 об/мин – частота вращения шпинделя;

L- длина пути обработки, мм, определяется по формуле:

где: l= 42 мм – длина пути (с учётом применения накладного кондуктора)

lвр=3 мм – длина врезания

lп=0 мм – длина перебега

Tо =0,198 мин. – время, необходимое для сверления 1 отверстия.

Определим норму времени для сверлильно фрезерной операции 015.

Норма времени на изготовление единицы работы (операции ) состоит из следующих категорий затрат рабочего времени:

Время, затрачиваемое непосредственно на обработку детали, на изменение ее формы.

-основное время;

вспомогательное время;

время обслуживания рабочего места;

– время требуемое на отдых и личные надобности;

– подготовительно – заключительное время.

При выпуске продукции отдельными партиями норму времени на изготовление продукции (изделия) или выполнения единицы работы (операции) устанавливают без подготовительно – заключительного времени и называют нормой штучного времени:

=2,68+7,83+0,26+0,42=11,18 мин

Определение вспомогательного времени на операцию:

Это время затрачивается рабочим на приемы , без которых невозможен ход операции ( время на установку и снятие заготовки, пуск и остановка станка, изменение режимов резания, выполнение перехода , контрольные измерения):

3,4+2,11+2,32=7,83 мин.

Определение подготовительно – заключительного времени:

Подготовительно – заключительное время, это время затрачиваемое рабочим на подготовку к работе, ознакомление с работой и выполнение действий, связанных с окончанием данной работы. Это время повторяется с каждой партией обрабатываемых деталей и не зависит от размера партии.

По таблице ([10], табл. 5) назначаем =10 мин.

Оперативное время :

Устанавливают на операцию в целом и равно сумме основного и вспомогательного времени всех переходов при выполнении данной операции:

(данные из операционной карты)

=1,2+1,48=2,68 мин.

Время обслуживания рабочего места ()

Сюда входит смена инструмента при затуплении, износе, периодическая правка, подналадка станка, уборка рабочего места и т.д. И принимают в процентах от :

Время необходимое на отдых и личные надобности принимают в процентах от :

Создание операционной карты для операции токарная 010

В рамках данной операции выполняем подрезку торецев 4,6, точение пов. 2, 5, точение канавки (п. 13) , снятие фаски (п. 6). Операция разделяем на два установа. Закрепление в обоих случаях производиться в трёхкулачковом патроне.

Выбор инструмента

Режущий инструмент :

Резец подрезной 2112-004 ВК6 ГОСТ 18880-73.

Резец проходной 2101-0005 ВК6 ГОСТ 18879-73

Резец канавочный 2660-001 ВК6 ГОСТ 18885-73

Резец расточной 2141-0002 ВК4 ГОСТ 18883-73

Расчёт режима резанья

Проведем расчет для токарной операции согласно [2].

Переход 1- Подрезать торец поверх. 6 начерно

Исходные данные для расчета:

Диаметр обработки – d=132-150 мм;

Глубина резания – t=1,2 мм;

По справочным данным выбираем подачу – s= 0,3 мм/об.

Скорость резания определяется по формуле:

Где = 292 – постоянный коэффициент,

х = 0,15 – показатель степени при глубине резания,

у = 0,20 – показатель степени при подаче,

m= 0,2 – показатель степени при стойкости инструмента,

Т = 90 мин. – период стойкости резца из твердого сплава,

– поправочный коэффициент, учитывающий условия резания, определяется по формуле:

где Kмv – коэффициент на обрабатываемый материал ([2],табл.1- 4, стр.261).

Kиv = 1,0 – коэффициент на инструментальный материал (табл.6, стр.263).

Klv = 1,0 – коэффициент, учитывающий глубину сверления (табл.31, стр.280).

,где

где nV= -1,3 – показатель степени ([2],табл.2, стр.262).

= 0,78 – коэффициент учитывающий влияние материала детали,

Подставляем значения в формулу расчёта скорости резания:

0,78 =57 м/мин

Число оборотов рассчитывается по формуле:

== 96 об/мин

Сила резания Pzрассчитывается по формуле:

, где

Ср= 158 – постоянный коэффициент,

x= 1,0 –показатель степени при глубине резания,

y= 1 –показатель степени при подаче,

n=0

Кр – поправочный коэффициент, учитывающий условия резания, определяется по формуле:

, где

КМР= 1 – коэффициент, зависящий от материала обработки ,

– коэффициенты, учитывающие влияние параметров режущей части инструмента на силу резания

= 1,

= 1,

= 1,

= 1,

=0,83

Подставляем все значения в формулу силы резания:

= 1356,2 Н

Мощность резания определяем по формуле:

кВт

Основное время перехода рассчитываем по формуле:

==0,52 мин

Где s= 0,3 мм/об – рабочая подача инструмента,

n= 96 об/мин – частота вращения шпинделя,

L– длина пути обработки, мм , определяется по формуле:

= 12 мм – длина пути резания,

=3 мм – врезание,

= 0 мм – пробег,

L=15 мм.

Определим норму времени для операции 010 токарная:

=6,55+18,59+0,63+1,006=26,78 мин.

=4,5+0,66+0,58+0,58+0,43+0,36+0,76+0,68+0,95+0,65+5,2+0,78+0,68+1,21

+0,57=18,59 мин.

=9 мин.

=1,36+0,18+0,19+0,26+0,33+0,82 +0,46+0,95+0,16+ 0,82+0,75+0,09+ +0,09=6,55 мин.

Данные расчёты времени произведены аналогично предыдущему расчёту.

Режим резанья и норму времени для остальных операции определим на основе машиностроительных стандартов [5]

Все данные занесены в таблицу 13и 14

Таблица. 13 Режимы обработки

Номер операции содержание перехода | t, мм | s, мм/об | V, м/мин | n, об/мин | То, мин | Тв,мин |

005 Токарная | ||||||

Установ А | ||||||

| 2,2 | 0,7 | 57 | 96 | 1,49 | 1,32 |

| 1,8 | 0,65 | 57 | 96 | 0,15 | 0,71 |

| 1,2 | 0,6 | 56 | 150 | 0,16 | 1,26 |

010 Токарная | ||||||

Установ А | ||||||

| 1,2 | 0,65 | 57 | 96 | 1,36 | 0,66 |

| 0,5 | 0,45 | 90 | 240 | 0,18 | 0,58 |

| 0,3 | 0,22 | 180 | 480 | 0,19 | 0,58 |

| 1,8 | 0,7 | 64 | 120 | 0,26 | 0,43 |

| 0,75 | 0,5 | 102 | 140 | 0,33 | 0,36 |

| 1,2 | 0,6 | 61 | 100 | 0,82 | 0,76 |

| 0,5 | 0,45 | 90 | 120 | 0,46 | 0,68 |

снять фаску п. 11 | 0,3 | 0,25 | 160 | 300 | 0,95 | 0,95 |

| 0,75 | 0,38 | 100 | 130 | 0,16 | 0,65 |

| 2,5 | 0,6 | 70 | 135 | 0,09 | 0,88 |

Установ Б | ||||||

| 0,9 | 0,30 | 100 | 155 | 0,82 | 0,78 |

| 0,5 | 0,25 | 170 | 230 | 0,75 | 0,68 |

| 1,2 | 0,45 | 68 | 380 | 0,09 | 1,21 |

| 0,8 | 0,18 | 96 | 600 | 0,09 | 0,57 |

015 Сверлильно-фрезерная | ||||||

Установ А | ||||||

| 5,5 | 0,35 | 22,5 | 650 | 1,2 | 2,11 |

| 7 | 0,04 | 10,4 | 415 | 1,48 | 3,38 |

020 Координатно-сверлильная | ||||||

Установ А | ||||||

пов. 9 | 2,5 | 0,4 | 17,5 | 700 | 0,36 | 2,64 |

| 0,5 | 0,8 | 19,0 | 400 | 0,31 | 2,35 |

| 0,65 | 1 | 8 | 400 | 0,45 | 2,92 |

Таблица 14. Нормирование станочных работ.

Операция, | , мин | , мин | , мин | , мин |

005 Токарная | 1,8 | 7,53 | 9 | 9,982 |

010 Токарная | 6,55 | 18,59 | 9 | 26,78 |

015 Сверлильно-фрезерная | 2,68 | 7,83 | 10 | 11,18 |

020 Координатно-сверлильная | 1.12 | 10,1 | 10 | 11,56 |

Выбор средств технологического оснащения (СТО)

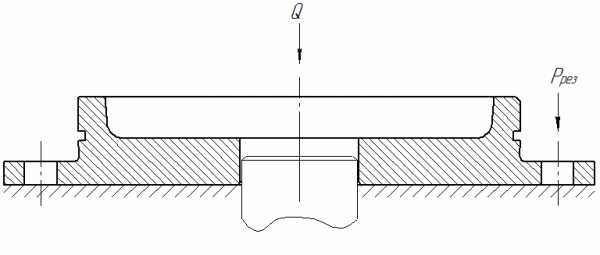

Для получения позиционного допуска отверстия, значительного уменьшения времени используем для сверлильно-фрезерной операции специальное приспособление рис 9. В данном приспособлении применяется накладной кондуктор, с несменными и срезанными кондукторными втулками. В качестве зажимного устройства используется клиновый и эксцентриковый механизм. Это приспособление устанавливается на стандартный поворотный стол ГОСТ 16936-71.

Для операции координатно-сверлильная используем трёхкулачковый патрон ГОСТ 2675-80

Рис.

9 .Специальное приспособление

Рис. 10. Трёхкулачковый патрон

studfiles.net

Операционная карта технологического процесса – Справочник химика 21

Операционная карта — технологический документ, содержащий описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения. Операционные карты применяют в серийном и массовом производстве. Комплект этих карт на изделие по всем операциям дополняют маршрутной картой. Карта эскизов — технологический документ, содержащий эскизы, схемы и таблицы, необходимые для выполнения технологическою процесса, операции или перехода сборки изделия. [c.309]Операционная карта технологического процесса [c.93]

К началу работ должны быть подготовлены все сменные задания ремонтным бригадам на планируемый отчетный период. Основой для составления заданий являются сетевой график, операционные карты технологического процесса или таблицы исходных данных графика. [c.273]

Типизация технологических процессов открывает широкие возможности для механизации и автоматизации труда инженеров-технологов, позволяет повысить его эффективность, вследствие снижения затрат времени на составление операционно-технологических карт. С этой целью составляют библиотеку типовых технологических процессов с подробным [c.190]

При ремонте зубчатой передачи, подшипниковых узлов, валов, корпусов, пружин и др. должны строго соблюдаться все оговоренные специальными инструкциями меры безопасности по каждому виду работ, которые предусматриваются маршрутными и операционными картами технологических процессов ремонта. Процессы ремонта перечисленных объектов связаны с многочисленными перемещениями их с одного рабочего места на другое. При этом необходимо поднимать груз, масса которого не превышает грузоподъемность механизма, надежно и без перекосов крепить груз на крюке, соблюдать правила строповки, не оставлять груз в поднятом положении, не стоять под грузом, поднимать и опускать груз только вертикально, не укладывать тяжелые детали на край верстака или стеллажа. В процессе сборки объектов на стендах, имеющих пневматические и гидравлические устройства, необходимо следить за исправностью и надежностью крепления шлангов. При сборке соединений с предварительным подогревом или охлаждением деталей необходимо осте- [c.55]

При разработке технологического процесса для какой-либо детали технолог-программист находит по каталогу соответствующий типовой процесс и с перфоленты выводит его на экран дисплея. Последовательно переходя от операции к операции и от перехода к переходу, технолог вносит коррективы в типовой процесс в соответствии с конкретной деталью. Для этого на экране дисплея стираются и добавляются соответствующие слова, фразы И числовые данные, характеризующие вносимые приемы и переходы. Скорректированный технологический процесс печатают с помощью печатающей машинки Консул на бланках операционно-технологических карт и одновременно выводят на перфоленту для того, чтобы поместить его в библиотеку. [c.191]

Технологический процесс ремонта разрабатывают в виде операционных, я маршрутных карт, ими следует пользоваться наряду с инструкциями и формулами на ремонт. [c.129]

Технологическая документация. Содержание установленного технологического процесса оформляется в основном документе производства — технологической карте. Технологическая карта охватывает все операции обработки данной детали и состоит из отдельных операционных карт на каждое рабочее место. [c.85]

Графы Наименование операции , Наименование технологического процесса заполняют в соответствии с маршрутной (планово-операционной) картой. [c.427]

По степени обоснованности нормы делятся на расчетные и опытные. Расчетными или техническими называются нормы расхода, устанавливаемые расчетом, по рабочим чертежам, картам технологических процессов, регламентам, техническим условиям и т. п. Опытными называются нормы расхода, устанавливаемые из опыта, на основе данных замеров полезного расхода материалов, потерь и отходов, постановкой опытов в лабораториях или в производственных условиях. По степени укрупнения объекта нормы могут быть детальными, операционными, индивидуальными и групповыми (средневзвешенными), fio степени укрупнения номенклатуры материалов нормы расхода подразделяются на специфицированные и сводные. [c.37]

Разработка технологии ремонта аппаратов и машин химических производств оформляется планово-операционной картой ремонта и техническими условиями , что является целесообразным во всех случаях эксплуатации значительного количества одномодельных машин с одинаковой ремонтной характеристикой на одном или нескольких однотипных заводах. Для решения вопроса о целесообразности затрат, связанных с составлением технологической документации, существенно не число машин, охватываемых разработкой одного технологического процесса ремонта, а количество всех машино-ремонтов. Так, например, для пяти одномодельных молотковых дробилок с повторяющимися через 4 месяца средними ремонтами (при трехсменной работе), количество машино-ремонтов в год составит 10 по средним и 5 по капитальным ремонтам, следовательно, разработка документации технологического процесса всех ремонтов будет оправдана. [c.20]

Схема сборки с технологическими указаниями называется технологической схемой сборки. Она служит основанием для разработки операционных карт и карт технологического процесса сборки отдельных механизмов и весового прибора в целом. [c.116]

Выделив таким образом из документации технологических процессов ремонта планово-операционные карты изготовления запасных частей, ограничиваем содержание карты ремонта следующим [c.22]

Документация технологического процесса обработки деталей на станках с ЧПУ содержит карту наладки, операционно-технологическую карту, схему движения инструментов, операционную расчетно-техноло-гическую карту (РТК) карту программирования, чертежи специального инструмента и оснастки. [c.204]

Операцио

www.chem21.info

7.5 Оформление операционной карты механической обработки

Операционная карта (ОК) – это технологический документ, содержащий описание технологической операции с указанием позиций, установов, переходов, режимов обработки, основного и вспомогательного времени и данных о средствах технологического оснащения.

Графы операционной карты механической обработки (ГОСТ 3.1418-82 форма 2 и 2а) следует заполнять в соответствии с таблицей 2. Место расположения граф таблицы 2 указано в приложении Л.

Правила записи операций и переходов необходимо выполнять по ГОСТ 3.1702-79.

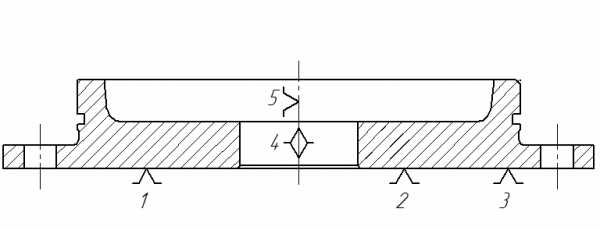

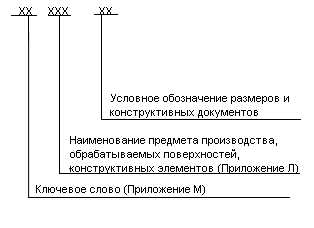

Порядок формирования записи содержания перехода можно условно выразить в виде следующего кода:

Рисунок 1 – Порядок записи переходов

При записи содержания перехода в соответствии с ГОСТ 3.1702-79 допускается полная и сокращенная форма записи.

Рисунок 2 – Пример полной записи перехода:

Точить (шлифовать и т.д.) выточку, выдерживая размеры 1-4

Таблица 2 – Содержание граф

Номер графы | Содержание графы |

1 | 2 |

1 | Обозначение служебного символа, порядковый номер строки. |

2 | Номер (код) цеха, в котором выполняется операция. |

3 | Номер (код) участка. |

1 | 2 |

4 | Номер (код) рабочего места. |

5 | Номер операции в технологической, последовательности. |

6 | Наименование операции. |

7 | Краткая форма записи наименования материала. Для сборочных единиц графа не заполняется. |

8 | Масса детали. |

9 | Краткое наименование оборудования, его код. |

10-11 | Суммарное основное и вспомогательное время на операцию. |

12 | Резервная графа. Заполняется информацией по усмотрению разработчика. |

13 | Обозначение инструкций по охране труда. |

14 | Параметры, по которым идет технический контроль. |

15 | Код, обозначение средств технологического оснащения (ТО). |

16 | Наименование средств технологического оснащения. |

17 | Объем контроля (в шт. %) и периодичность контроля (ПК) (в час, в смену и т.д.). |

18 | Основное или вспомогательное время на переход» |

19 | Вспомогательное время на операцию |

20 | Подготовительно-заключительное время |

21 | Штучное время на операцию |

22 | Код единицы величины (массы, длины, площади) детали по классификатору. Допускается указывать единицы измерения величины (например: кг) |

23 | Операционный эскиз детали |

24 | Номер позиции инструментальной наладки |

25 | Диаметр или ширина детали, мм |

26 | Глубина рабочего хода, мм |

27 | Глубина резания, мм |

28 | Число проходов |

29-31 | Режим обработки: подача (S, мм/об, мм/зуб, мм/дв.х, S, м), число оборотов в мин. (n, об./мин), скорость резания (Vм/мин) |

32 | Норма вспомогательного времени на переход, мин |

33 | Норма основного времени на переход, мин |

Рисунок 3 – Порядок обработки отверстия (переходы)

Точить, шлифовать и т.д. выточку 1, выдерживая размеры.

Если на отдельных переходах технологической операции выполняются размеры, неуказанные на эскизе, например, производится предварительная обработка каких-либо поверхностей, то в записи перехода, вместо номера размера или поверхности, необходимо указать эти размеры.

Например: необходимо обработать отверстие 1 ø16H7.

Пример записи переходов:

1 Сверлить отверстие, выдерживая ø 14+0.2.

2 Зенкеровать отверстие, выдерживая ø 15,8+0,1

3 Развернуть отверстие, выдерживая размер 16 Н7.

Во всех остальных случаях рекомендуется писать в тексте перехода размер и шероховатость получаемой поверхности, несмотря на то, что эта информация уже есть на операционном эскизе.

При формировании записи содержания

перехода необходимо стремиться к оптимизации информации, следует применять допускаемые сокращения слов и словосочетания в соответствии с рекомендуемыми приложениями Л и М

Для записи технологических и вспомогательных переходов необходимо применять ключевые слова из приложения К.

Дополнительная информация приложения М, часть 1 применяется при необходимости указания количества последовательно или одновременно обрабатываемых поверхностей или конструктивных элементов. Например, «Точить две канавки, согласно эскизу».

При уточнении названия обрабатываемой поверхности или конструктивного элемента следует использовать дополнительную информацию из приложения Л и М. Например, «Фрезеровать криволинейную поверхность 1». Примеры заполнения операционных карт даны в приложениях Р иС.

При заполнении OK необходимо придерживаться следующих правил:

1 Описание операции выполняется построчно с использованием служебных символов “О”, “Т”, “Р”. Если информация не разместилась в одной строке, ее переносят в следующую строку, и обозначают тем же служебным символом.

2 Технологические и вспомогательные переходы (установить заготовку, повернуть, переустановить) в соответствии с ГОСТ 3.1104-81 следует нумеровать арабскими цифрами в технологической последовательности. Например, 1; 2; 3 и так далее.

При записи контрольного перехода, если нет необходимости контролировать все детали, указываемая процент от партии, подвергающей контролю, или периодичность контроля (в начале смены, после каждой переналадки или один раз в сутки).

З При заполнении информации о применяемом инструменте используется строка с индексом “Т”. Информация указывается в следующей последовательности: шифр и наименование приспособления, шифр и наименование вспомогательного инструмента, шифр, материал режущей части и наименование режущего инструмента, шифр, условное обозначение и наименование мерительного инструмент. При отсутствии какой-либо оснастки, указывается следующий вид.

4 При заполнении графы “Расчетный размер, мм” необходимо помнить следующее: диаметр или ширина обработки необходимы для определения частота вращения (или двойных ходов) и скорости резания.

Наибольший диаметр детали, подлежащий обработке, указывается при следующих методах обработки:

– точение и растачивание цилиндров, конусов, канавок;

– подрезание торцев и отрезка;

– нарезание резьбы резцом, плашкой, резьбонарезной головкой;

– круглое шлифование продольной и поперечной подачей, бесцентровое, торцевое т.д.

При обработке деталей вращающимся инструментом в графе “Диаметр” следует указать диаметр этого инструмента, а именно: сверла, зенкера, развертки, фрезы, цековки, метчика, вихревой головки, диаметра шлифовального круга, хонинговальной головки и т.д.

Длина обработки – это путь инструмента в направлении подачи с учетом врезания и перебега.

5 Графы, характеризующие режимы резания, заполняются в соответствии с их наименованием. Заполнение всех граф обязательно.

6 Время на выполнение технологических переходов указывается в графе То, время на выполнение вспомогательных переходов – в графе Тв. Если основное или вспомогательное время перекрыто, то его величину заключают в круглые скобки. На карте должно быть показано Tшт.

Пример заполнения ОК показан в приложениях Р иС.

studfiles.net

(Форма 1)

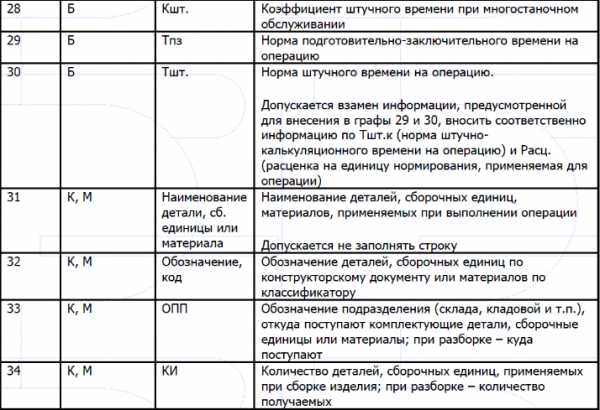

Графы форм следует заполнять в соответствии с Таблицей 2.

Таблица 2.

Содержание граф строк мк

Пример оформления маршрутной карты на единичный технологический процесс (маршрутного описания) обработки резанием приведен на рис. 4

рис. 4. МК ТП обработки резанием (маршрутное описание)

Пример оформления маршрутной карты на единичный технологический процесс (операционного описания) сборки приведен на рис. 5.

рис. 5. МК ТП сборки (операционное описание)

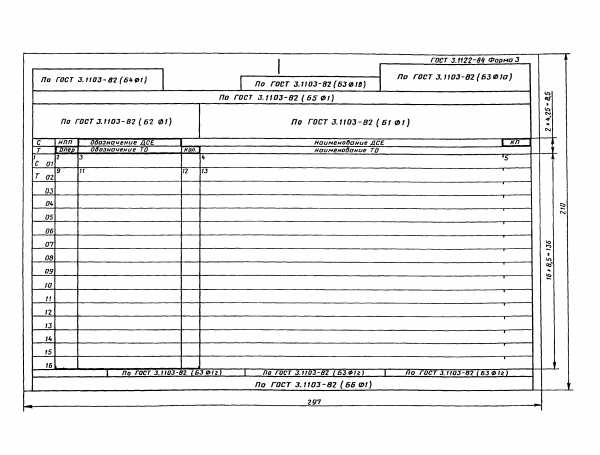

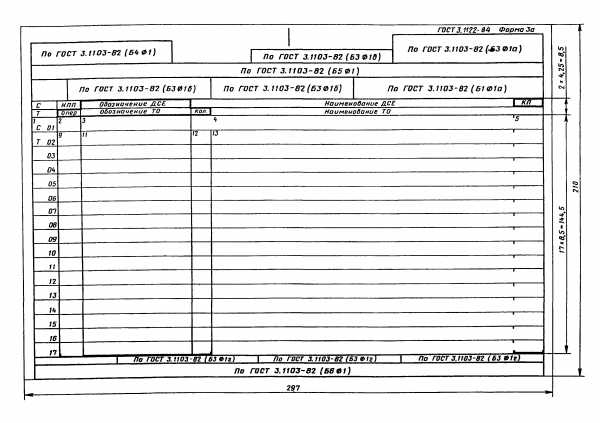

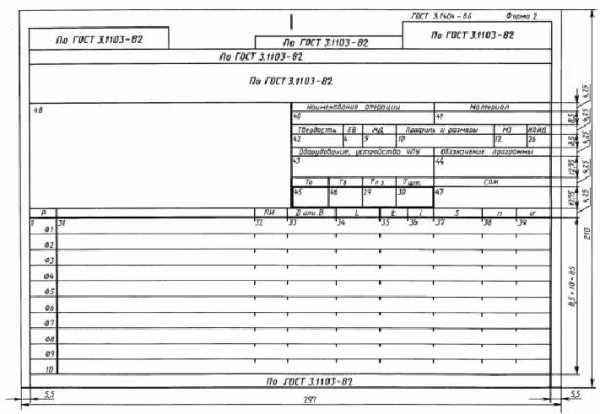

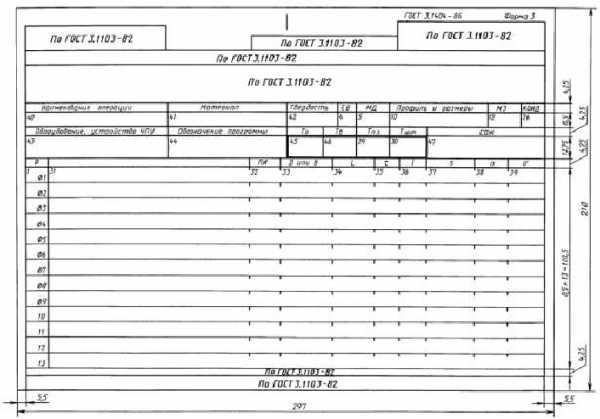

2.2. Оформление операционных карт

Операционную карту (ОК) используют при операционной форме писания ТП. Для каждой операции оформляют отдельная ОК.

ОК для операций с использованием разных технологических методов имеют разные формы и оформляют их несколько по-разному.

Формы и правила оформления ОК для операций обработки резанием приведены в ГОСТ 3.1404–86.

Существует 2 основных вида форм ОК: форма 2 с полем для размещения графической информации (рис. 6) и форма 3 – без такого поля (рис. 7).

рис. 6. Бланк операционной карты для операций обработки резанием с полем для графической информации. Первый лист (форма 2)

рис. 7. Бланк операционной карты для операций обработки резанием без поля для графической информации. Первый лист (форма 3)

Для изложения технологической операции в ОК используют способ заполнения, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ. В ОК используют служебные символы О, Т, Р.

В строку О, без разделения на графы, записывают содержание перехода. Запись следует выполнять по всей длине строки; при необходимости, следует перенести информацию на последующие строки.

В строку Т заносят информацию о применяемой при выполнении операции технологической оснастке. Порядок заполнения строки Т такой же, как и при оформлении МК. В целях разделения информации по группам технологической оснастки и поиска необходимой информации допускается перед указанием состава применять условное обозначение их видов:

приспособления – ПР;

вспомогательный инструмент – ВИ;

режущий инструмент – РИ;

средства измерений – СИ.

В строку Р заносят информацию о технологических режимах. Строка Р разделена на графы.

ОК разделена на графы. Размеры граф установлены ГОСТ 3.1404–86. Графы форм ОК следует заполнять в соответствии с Таблица 3.

Таблица 3. Содержание граф ОК в формах 2, 3, 2а (см. рис. 6, рис. 7, рис. 8)

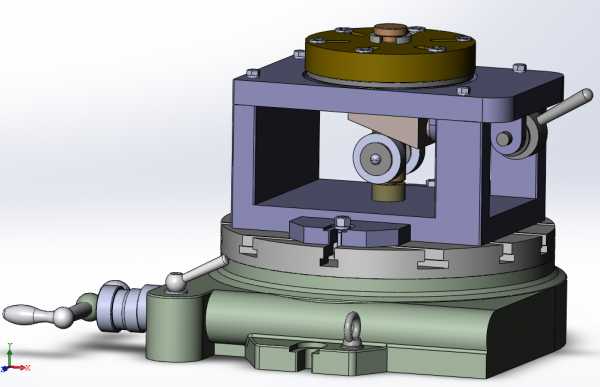

Пример оформления ОК на операцию, выполняемую на станке с ЧПУ, приведен на рис. 9.

рис. 9. ОК на операцию, выполняемую на станке с ЧПУ

ОК на операции, специализированные по методам сборки (включая сварку, пайку, клепку, монтаж, склеивание, обмотку и изолирование, а также промывку, пропитку, сушку, настройку, регулировку, выполнение слесарных и прочих операций), оформляют только в серийном и массовом производствах. В условиях единичного и мелкосерийного производства для операционного описания используют бланк МК.

Формы и правила оформления ОК для операций сборки приведены в ГОСТ 3.1407–86.

Порядок заполнения строк и граф ОК операций сборки аналогичен операциям обработки резанием. В ОК операций сборки используют строки со служебными символами К, М, О, Т, Р.

Размеры граф установлены ГОСТ 3.1407–86. Содержание граф форм ОК

представлено в Таблица 4.

Таблица 4. Содержание граф ОК в формах 2, 3, 2а (см. рис. 10, рис. 11)

В строки К/М информацию обычно заносят по графам (см. Таблица 4). Допускается записывать информацию по всей длине строки с возможностью переноса информации на последующие строки и указывать номер позиции перед наименованием деталей, сборочных единиц, материалов. Для операций сварки и пайки, допускается дополнительно указывать после наименования деталей, сборочных единиц марку и толщину материала, а в графах, предусматривающих внесение информации по основным и вспомогательным материалам, следует указывать данные о материалах для сварки и пайки, включая присадочный материал, припои, газы, флюсы и т. п.

В строку О, без разделения на графы, записывают содержание перехода. Запись следует выполнять по всей длине строки; при необходимости, следует перенести информацию на последующие строки. Порядок записи содержания перехода описан в разделе 4. В содержание основных переходов допускается включать данные по технологическим режимам, для которых типовые блоки технологических режимов не разработаны (например, склеивание, пропитка,

сушка, настройка и т. п.) и размеры сварных или паяных соединений (не приведенные на КЭ), например длину сварного шва, толщину и ширину паяного шва и т. п.

В строку Т заносят информацию о применяемой при выполнении операции технологической оснастке в следующей последовательности: стапели, приспособления, вспомогательный инструмент, слесарный и слесарно-монтажный инструмент, режущий инструмент, специальный инструмент, средства измерений.

Допускается выполнять раздельную запись информации по видам технологической оснастки с применением условных обозначений ее видов:

стапели – СТ,

приспособления – ПР,

вспомогательный инструмент – ВИ,

слесарный и слесарно-монтажный инструмент – СЛ,

режущий инструмент – РИ,

специальный инструмент – СП,

средства измерений – СИ.

Допускается выполнять на каждой строке запись наименования одного вида технологической оснастки.

В целях исключения дублирования информации, данные по общей технологической оснастке, применяемой на всей операции, следует указывать после описания содержания первого перехода.

При записи информации по технологической оснастке, применяемой для сварки и пайки, допускается указывать дополнительную информацию, например материал и размеры электродов для контактной сварки, размеры канавок для формирования сварного шва, диаметр сопла, номер мундштука для газовой горелки и т. п.

В строку Р заносят информацию о технологических режимах. Содержание строки определяется в зависимости от особенностей используемого метода сборки. При описании операций сварки и пайки следует применять типовые блоки режимов, указанные в ГОСТ 3.1407–86. Для операций с использованием других технологических методов сборки порядок записи технологических режимов не регламентирован.

Примеры оформления ОК на слесарную и сборочную операции приведены на рис. 12 и рис. 13.

рис. 12. ОК на слесарную операцию

рис. 13. ОК на сборочную операцию

studfiles.net