Пластмасса это полимер: Полимерные материалы, пластмассы (стр. 1 из 2)

alexxlab | 19.11.2019 | 0 | Разное

Полимерные материалы, пластмассы (стр. 1 из 2)

Содержание:

1. Историческая справка.

2. Определение полимеров.

3. Пластмассы.

· Определение

· Классификация

а. Природные (органические)

б. Синтетические

4. Основные представители.

· Полистирол

· Полиэтилен

· Полиимид

· Эпоксидные смолы

5. Основные свойства пластмасс.

· Химические свойства

· Физические свойства

Историческая справка.

Термин “полимерия” был введен в науку И.Берцелиусом в 1833 для обозначения особого вида изомерии, при которой вещества (полимеры), имеющие одинаковый состав, обладают различной молекулярной массой, например этилен и бутилен, кислород и озон. Такое содержание термина не соответствовало современным представлениям о полимерах. “Истинные” синтетические полимеры к тому времени еще не были известны.

Ряд полимеров был, по-видимому, получен еще в первой половине 19 века. Однако химики тогда обычно пытались подавить полимеризацию и поликонденсацию, которые вели к “осмолению” продуктов основной химической реакции, т.е., собственно, к образованию полимеров (до сих пор полимеры часто называют “смолами”). Первые упоминания о синтетических полимерах относятся к 1838 (поливинилиденхлорид) и 1839 (полистирол),

Химия полимеров возникла только в связи с созданием А.М.Бутлеровым теории химического строения. А.М.Бутлеров изучал связь между строением и относительной устойчивостью молекул, проявляющейся в реакциях полимеризации. Дальнейшее свое развитие наука о полимерах получила главным образом благодаря интенсивным поискам способов синтеза каучука, в которых участвовали крупнейшие учёные многих стран (Г.Бушарда, У.Тилден, немецкий учёный К Гарриес, И.Л.Кондаков, С.В.Лебедев и другие). В 30-х годов было доказано существование свободнорадикального и ионного механизмов полимеризации. Большую роль в развитии представлений о поликонденсации сыграли работы У.Карозерса.

С начала 20-х годов 20 века развиваются также теоретические представления о строении полимеров Вначале предполагалось, что такие биополимеры, как целлюлоза, крахмал, каучук, белки, а также некоторые синтетические полимеры, сходные с ними по свойствам (например, полиизопрен), состоят из малых молекул, обладающих необычной способностью ассоциировать в растворе в комплексы коллоидной природы благодаря нековалентным связям (теория “малых блоков”). Автором принципиально нового представления о полимерах как о веществах, состоящих из макромолекул, частиц необычайно большой молекулярной массы, был Г.Штаудингер. Победа идей этого учёного заставила рассматривать полимеры как качественно новый объект исследования химии и физики.

Полимеры

(Определение полимеров)

Полимеры – высокомолекулярные соединения, вещества с большой молекулярной массой (от нескольких тысяч до нескольких миллионов), в которых атомы, соединенные химическими связями, образуют линейные или разветвленные цепи, а также пространственные трехмерные структуры. К полимерам относятся многочисленные природные соединения: белки, нуклеиновые кислоты, целлюлоза, крахмал, каучук и другие органические вещества. Большое число полимеров получают синтетическим путем на основе простейших соединений элементов природного происхождения путем реакций полимеризации, поликонденсации, и химических превращений.

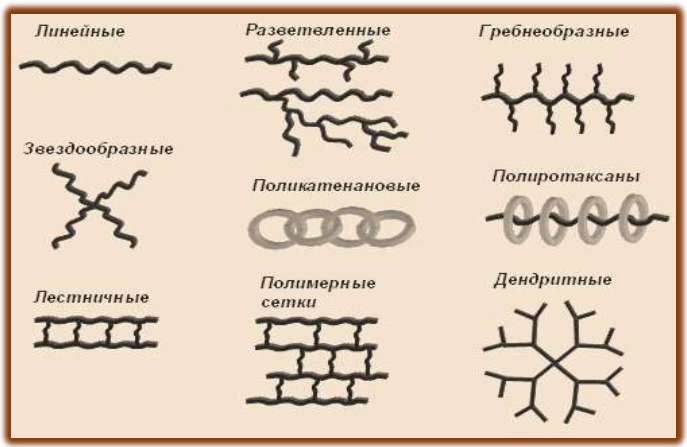

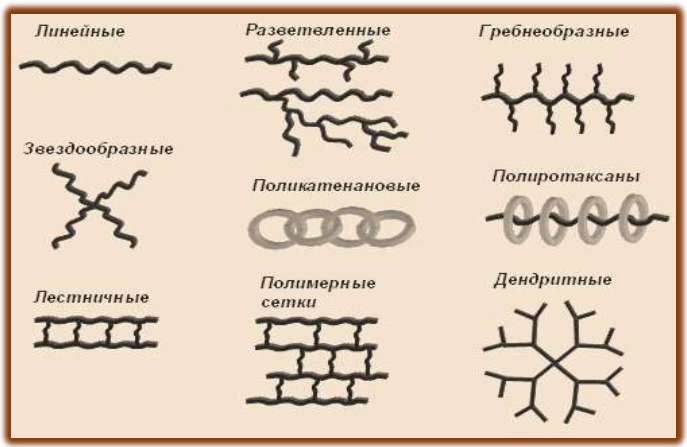

В зависимости от строения основной цепи полимеры делятся на линейные, разветвленные, и пространственные структуры. Линейные и разветвленные цепи можно превратить в трехмерные действием химических агентов, света, и радиации, а также путем вулканизации.

Линейные ВМС могут иметь как кристаллическую, так и аморфную (стеклообразную) структуру. Разветвленные и трехмерные полимеры, как правило, являются аморфными. При нагревании они переходят в высокоэластическое состояние подобно каучуку, резине, и другим эластомерам. При действии особо высоких температур, окислителей, кислот и щелочей, органические и элементоорганические ВМС подвергаются постепенному разложению, образуя газообразные, жидкие, и твердые соединения.

Физико-механические свойства линейных и разветвленных полимеров во многом связаны с межмолекулярным взаимодействием за счет сил побочных валентностей. Так, например, молекулы целлюлозы взаимодействуют между собой по всей длине молекул, и это явление обеспечивает высокую прочность целлюлозных волокон. А разветвленные молекулы крахмала взаимодействуют лишь отдельными участками, поэтому не способны образовывать прочные волокна. Особенно прочные волокна дают многие синтетические полимеры (полиамиды, полиэфиры, полипропилен и др.), линейные молекулы которых расположены вдоль оси растяжения. Трехмерные структуры могут лишь временно деформироваться при растяжении, если они имеют сравнительно редкую сетку (подобно резине), а при наличии густой пространственной сетки они бывают упругими или хрупкими в зависимости от строения.

ВМС делятся на две большие группы: гомоцепные, если цепь состоит из одинаковых атомов (в том числе карбоцепные, состоящие только из углеродных атомов), и гетероцепные, когда цепь включает атомы разных элементов. Внутри этих групп полимеры подразделяются на классы в соответствии с принятыми в химической науке принципами.

Так, если в основную или боковые цепи входят металлы, сера, фосфор, кремний и др., полимеры относятся к элементоорганическим соединениям.

Полимерные материалы делятся на три основные группы: пластические массы, каучуки, волокна химические. Они широко применяются во многих областях человеческой деятельности, удовлетворяя потребности различных отраслей промышленности, сельского хозяйства, медицины, культуры и быта.

Пластмассы.

Определение.

ПЛАСТМАССЫ (пластические массы, пластики)-материалы на основе полимеров. Большой класс полимерных органических легко формуемых материалов, из которых можно изготавливать легкие, жесткие, прочные, коррозионностойкие изделия.

Эти вещества состоят в основном из углерода (C), водорода (H), кислорода (O) и азота (N). Все полимеры имеют высокую молекулярную массу, от 10 000 до 500 000 и более; для сравнения, кислород (O2) имеет молекулярную массу 32. Таким образом, одна молекула полимера содержит очень большое число атомов.

Классификация.

Некоторые органические пластические материалы встречаются в природе, например асфальт, битум, шеллак, смола хвойных деревьев и копал (твердая ископаемая природная смола). Обычно такие природные органические формуемые вещества называют смолами.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство используемых пластмасс являются синтетическими. Органическое вещество с небольшой молекулярной массой (мономер) сначала превращают в полимер, который затем прядут, отливают, прессуют или формуют в готовое изделие. Сырьем обычно являются простые, легко доступные побочные продукты угольной и нефтяной промышленности или производства удобрений.

Первым термопластом, нашедшим широкое применение, был целлулоид—искусственный полимер, полученный путем переработки природного—целлюлозы.

Основные представители.

Полистирол—неполярный полимер, широко применяющийся в электротехнике, сохраняющий прочность в диапазоне 210 … … 350 К. Благодаря введению различных добавок приобретает специальные свойства: ударопрочность, повышенную теплостойкость, антистатические свойства, пенистость. Недостатки полистирола—хрупкость, низкая устойчивость к действию органических растворителей (толуол, бензол, четыреххлористый углерод легко растворяют полистирол; в парах бензина, скипидара, спирта он набухает).

Полистирол вспенивающийся широко используется как теплозвукоизоляционный строительный материал. В радиоэлектронике он находит применение для герметизации изделий, когда надо обеспечить минимальные механические напряжения, создать временную изоляцию от воздействия тепла, излучаемого другими элементами.

Полиэтилен—полимер с чрезвычайно широким набором свойств и использующийся в больших объемах, вследствие чего его считают королем пластмасс. За 10… 12 лет эксплуатации прочность его снижается лишь на ¼. Благодаря химической чистоте и неполярному строению полиэтилен обладает высокими диэлектрическими свойствами. Они в сочетании с высокими механическими и химическими свойствами обусловили широкое применение полиэтилена в электротехнике, особенно для изоляции проводов и кабелей.

Помимо полиэтилена общего назначения выпускаются его многие специальные модификации, среди которых: антистатический, с повышенной адгезионной способностью, светостабилизированный, самозатухающий, ингибитированный (для защиты от коррозии), электропроводящий (для экранирования).

Главный недостаток полиэтилена—сравнительно низкая нагревостойкость

Полиимид—новый класс термостойких полимеров, ароматическая природа молекул которых определяет их высокую прочность вплоть до температуры разложения, химическую стойкость, тугоплавкость. Полиимидная пленка работоспособна при 200°С в течение нескольких лет, при 300°С —1000 ч, при 400°С —до 6 ч. Кратковременно она не разрушается даже в струе плазменной горелки. При некоторых специфических условиях полиимид превосходит по температурной стойкости даже алюминий. Степень разрушения полиимида – 815°С., алюминия 515°С.

Эпоксидные смолы—продукт поликонденсации многоатомных соединений, включающих эпоксигруппу кольца

Основные свойства пластмасс.

Химические свойства.

С точки зрения химического поведения полимер похож на мономер (или мономеры), из которого (или которых) он получен. Углеводороды этилен H2C=CH2, пропилен H2C=CH–CH3 и стирол H2C=CH–C6H5 претерпевают присоединительную полимеризацию, образуя полиэтилен, полипропилен и полистирол со следующими структурами

52. Полимеры, пластмассы. Материаловедение. Шпаргалка

52. Полимеры, пластмассы

Полимеры – это вещества, макромолекулы которых состоят из многочисленных повторяющихся элементарных звеньев, которые представляют одинаковую группу атомов. Молекулярная масса молекул составляет от 500 до 1000000.

В молекулах полимеров различают главную цепь, которая построена из большого числа атомов. Боковые цепи имеют меньшую протяженность.

Полимеры, главная цепь которых содержит одинаковые атомы, называют гомоцепными, а если атомы углерода – карбоцепными. Полимеры, в главной цепи которых содержатся различные атомы, называют гетероцепными.

Макромолекулы полимеров по форме делят на линейные, разветвленные, плоские, ленточные, пространственные или сетчатые.

Линейные макромолекулы полимера – длинные зигзагообразные и скрученные в спираль цепочки, которым присуща гибкость, ограничивающаяся жесткими участками – сегментами, состоящими из нескольких звеньев. Такие макромолекулы обладают высокой прочностью вдоль главной цепи, слабо связаны между собой и обеспечивают высокую эластичность материала. Нагрев вызывает размягчение, а последующее охлаждение – затвердевание полимера (полиамид, полиэтилен).

Разветвленная макромолекула содержит боковые ответвления и это затрудняет сближение макромолекул и понижает межмолекулярное взаимодействие. Полимеры с такой формой отличаются пониженной прочностью, повышенной плавкостью и рыхлостью. Сшитые формы макромолекул свойственны более прочным, нерастворимым и неплавким полимерам, склонным к набуханию в растворителях и размягчению при нагревании.

Макромолекулы полимеров обладают гибкостью.

Пластмассы (пластики) – это органические материалы на основе полимеров, которые способны при нагреве размягчаться и под давлением принимать определенную устойчивую форму. Простые пластмассы состоят из одних химических полимеров. Сложные пластмассы включают добавки: наполнители, пластификаторы, красители, отвердители, катализаторы.

Наполнители в пластмассы вводят в количестве 40–70 % для повышения твердости, прочности, жесткости, придания особых специфических свойств. Наполнителями могут быть ткани и порошкообразные, волокнистые вещества.

Пластификаторы (стеарин, олеиновая кислота) способствуют повышению эластичности, пластичности и облегчают обработку пластмасс.

Отвердители (амины) и катализаторы (перекисные соединения) вводят в пластмассы для отверждения.

Красители (минеральные пигменты, спиртовые растворы органических красок) придают пластмассам определенную окраску и снижают их стоимость. Состав компонентов, их сочетание и количественное соотношение позволяют изменять свойства пластмасс в широких пределах. Пластмассы классифицируют по признакам.

По виду наполнителя: с твердым наполнителем; с газообразным наполнителем.

По реакции связующего полимера к повторным нагревам. Термопластичные пластмассы на основе термопластичного полимера размягчаются при нагреве и затвердевают при последующем охлаждении (чистые полимеры или композиции полимеров с пластификаторами, противостарителями).

Термопласты отличаются низкой усадкой 1–3%. Для них характерны малая хрупкость, большая упругость и способность к ориентации.

Термореактивные пластмассы на основе термореактивных полимеров (смол) после тепловой обработки – отверждения – переходят в термостабильное состояние и отличаются хрупкостью, имеют большую усадку 10–15 % и содержат в своем составе наполнители.

По применению подразделяются на группы: конструкционные – для силовых деталей и конструкций, для несиловых деталей; прокладочные, уплотнительные; фрикционные и антифрикционные; электроизоляционные, радиопрозрачные теплоизоляционные; стойкие к воздействию огня, масел, кислот; облицовочно-декоративные.

Полиэтилен можно использовать длительное время при 60-100 °C. Морозостойкость достигает –70 °C и ниже. Химически стоек и нерастворим в растворителях, применяется для изоляции защитных оболочек кабелей проводов, деталей высокочастотных установок и изготовления коррозионностойких деталей – труб, прокладок, шлангов. Его выпускают в виде пленки, листов, труб, блоков. Полиэтилен подвержен старению.

Полистирол – это аморфный, твердый, прозрачный полимер, который имеет линейное строение, высокие диэлектрические свойства, удовлетворительную механическую прочность, невысокую рабочую температуру (до 100 °C), химическую стойкость в щелочах, минеральных и органических кислотах, маслах. Он набухает в 65 %-ной азотной, ледяной уксусной кислотах, бензине и керосине. При температуре выше 200 °C разлагается, образуя стирол. Полистирол применяют для производства слабонагруженных деталей и высокочастотных изоляторов. Недостатки – хрупкость при пониженных температурах, склонность к постепенному образованию поверхностных трещин.

Пластмассы широко применяются в машиностроении и приборостроении для изготовления деталей. Пластмассы электротехнического назначения применяют в качестве электроизоляционных материалов в конструкциях машин.

Читать книгу целиком

Поделитесь на страничкеСледующая глава >

Пластмасса – это… Что такое Пластмасса?

Цепочки молекул полипропилена.

Предметы быта, полностью или частично сделанные из пластмассы

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Получение Іі

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

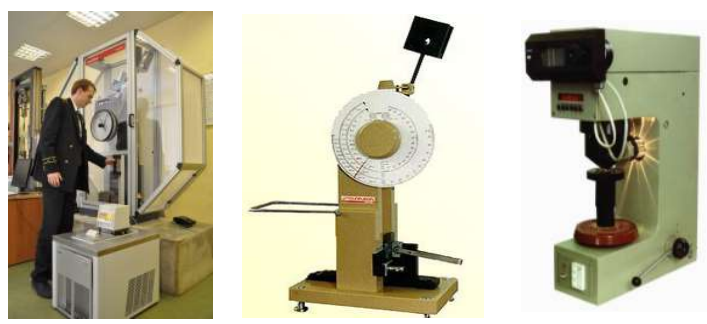

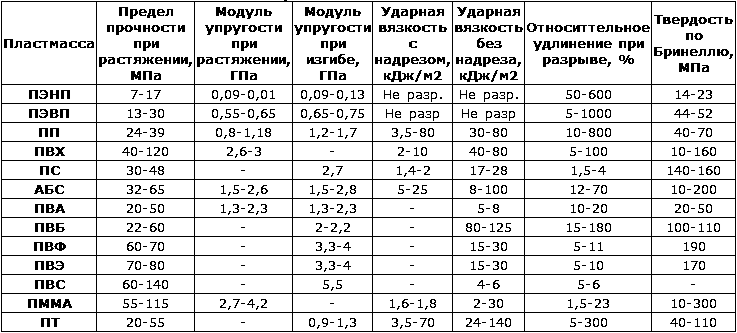

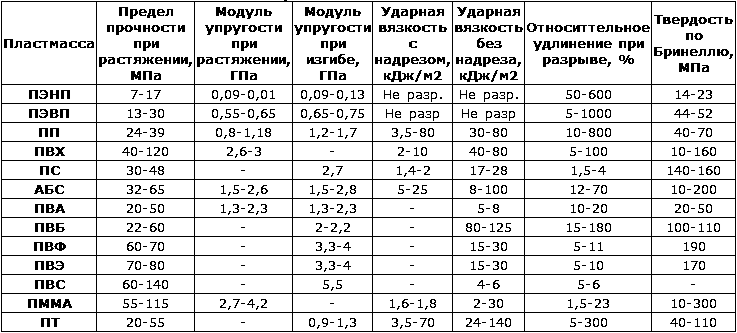

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг.) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Для фрезерования плоскостей, пазов, канавок и пр. применяют фрезы с простым зубом. Скорость резания для торцовых фрез 46-52 м/мин., а для фасонных – 24-27 м/мин. Средняя величина подачи 0,1 мм/об. Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальный (около 0,1 мм). Слоистые материалы толщиной 3,5-5 мм удовлетворительно пробиваются лишь в нагретом до 90-100° виде. Для нагревания обрабатываемого материала пользуются масляными ваннами. Расстояние между соседними отверстиями должно составлять не менее двойной толщины материалов.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

1. Дзевульский В.М. Технология металлов и дерева. – М.: Государственное издательство сельскохозяйственной литературы. 1995. 2. ЗАО “ТУКС”. Пластические массы (пластмассы) (11.11.2008). Проверено 11 ноября 2008.

См. также

Ссылки

Wikimedia Foundation. 2010.

Типы и виды пластика. Классификация пластиков. Термины и определения

Термопласты — это пластмассы, которые при нагреве плавятся, а при охлаждении возвращаются в исходное состояние. Эти пластмассы состоят из линейных или слегка разветвленных молекулярных цепей. При невысоких температурах молекулы располагаются плотно друг возле друга и почти не двигаются, поэтому в этих условиях пластмасса твердая и хрупкая. При небольшом повышении температуры молекулы начинают двигаться, связь между ними ослабевает и пластмасса становится пластичной. Если нагревать пластмассу еще больше, межмолекулярные связи становятся еще слабее и молекулы начинают скользить относительно друг друга — материал переходит в эластичное, вязкотекучее состояние. При понижении температуры и охлаждении весь процесс идет в обратном порядке. Если не допускать перегрева, при котором цепи молекул распадаются и материал разлагается, процесс нагревания и охлаждения можно повторять сколько угодно раз. Это особенность термопластов многократно размягчаться позволяет неоднократно перерабатывать эти пластмассы в те или иные изделия. То есть теоретически, из нескольких тысяч стаканчиков из-под йогурта можно изготовить одно крыло. С точки зрения защиты окружающей среды это очень важно, поскольку последующая переработка или утилизация — большая проблема полимеров. Попав в почву, изделия из пластика разлагаются в течение 100–400 лет! Кроме того, благодаря этим свойствам термопласты хорошо поддаются сварке и пайке. Трещины, изломы и деформации можно легко устранить посредством теплового воздействия. Большинство полимеров, применяемых в автомобилестроении, являются именно термопластами. Используются они для производства различных деталей интерьера и экстерьера автомобиля: панелей, каркасов, бамперов, решеток радиатора, корпусов фонарей и наружных зеркал, колпаков колес и т.д. К термопластам относятся полипропилен (РР), поливинихлорид (PVC), сополимеры акрилонитрила, бутадиена и стирола (ABS), полистирол (PS), поливинилацетат (PVA), полиэтилен (РЕ), полиметилметакрилат (оргстекло) (РММА), полиамид (РА), поликарбонат (PC), полиоксиметилен (РОМ) и другие.

Если для термопластов процесс размягчения и отверждения можно повторять многократно, то реактопласты после однократного нагревания (при формовании изделия) переходят в нерастворимое твердое состояние, и при повторном нагревании уже не размягчаются. Происходит необратимое отверждение. В начальном состоянии реактопласты имеют линейную структуру макромолекул, но при нагревании во время производства формового изделия макромолекулы «сшиваются», создавая сетчатую пространственную структуру. Именно благодаря такой структуре тесно сцепленных, «сшитых» молекул, материал получается твердым и неэластичным, и теряет способность повторно переходить в вязкотекучее состояние. Из-за этой особенности термореактивные пластмассы не могут подвергаться повторной переработке. Также их нельзя сваривать и формовать в нагретом состоянии — при перегреве молекулярные цепочки распадаются и материал разрушается. Эти материалы являются достаточно термостойкими, поэтому их используют, например, для производства деталей картера в подкапотном пространстве. Из армированных (например стекловолокном) реактопластов производят крупногабаритные наружные кузовные детали (капоты, крылья, крышки багажников). К группе реактопластов относятся материалы на основе фенол-формальдегидных (PF), карбамидо-формальдегидных (UF), эпоксидных (EP) и полиэфирных смол.

Эластомеры — это пластмассы с высокоэластичными свойствами. При силовом воздействии они проявляют гибкость, а после снятия напряжения возвращают исходную форму. От прочих эластичных пластмасс эластомеры отличаются способностью сохранять свою эластичность в большом температурном диапазоне. Так, например, силиконовый каучук остается упругим в диапазоне температур от -60 до +250 °С. Эластомеры, так же как и реактопласты, состоят из пространственно-сетчатых макромолекул. Только в отличие от реактопластов, макромолекулы эластомеров расположены более широко. Именно такое размещение обуславливает их упругие свойства. ₽ Дробилки для полимеров Изготовление пресс формы для ТПА Переработка отходов пластика Полиуретан для форм В силу своего сетчатого строения эластомеры неплавки и нерастворимы, как и реактопласты, но набухают (реактопласты не набухают). К группе эластомеров относятся различные каучуки, полиуретан и силиконы. В автомобилестроении их используют преимущественно для изготовления шин, уплотнителей, спойлеров и т.д. В автомобилестроении используются все три типа пластиков. Также выпускаются смеси из всех трех видов полимеров — так называемые «бленды» (blends), свойства которых зависят от соотношения смеси и вида компонентов.

Что за материал используется при производстве пластиковых тар. Чем пластики отличаются друг от друга?

Сдать пластик на переработку – это единственный правильный способ его утилизации без причинения вреда здоровью человека, животным и окружающей среде в целом. Из 1 кг переработанного пластика получается 0,8 кг готового к дальнейшей эксплуатации вторсырья.

Что за цифры внутри треугольника обозначающего пластик. Что за материал внутри треугольника.

Описание пластиков, идущих в переработку

1. PET или PETE (код PETE, иногда PET и цифра 1.) — полиэтилентерефталат (пластмасса ПЭТ или ПЭТФ). Что за материал, из которого делают пластиковые бутылки. Они могут выделять в жидкость тяжелые металлы и вещества, влияющие на гормональный баланс человека. ПЭТ — самый часто используемый в мире тип пластмассы. Важно помнить, что он предназначен для ОДНОРАЗОВОГО использования. Если вы в такую бутылку наливаете свою воду, то готовьтесь к тому, что в ваш организм могут попасть некоторые щелочные элементы и слишком большое количество бактерий, который буквально обожают ПЭТы.

2. HDPE— полиэтилен высокой плотности низкого давления (пластмасса ПНД) . Это очень хороший пластик, который не выделяет практически никаких вредных веществ. Специалисты рекомендуют, если это возможно, покупать воду именно в таких бутылках.

Это жесткий тип пластика, который чаще всего используется для хранения молока, игрушек, моющих средств и при производстве некоторого количества пластиковых пакетов. Что за материал, из которого делают большинство спортивных и туристических многоразовых бутылок изготавливаются именно из этого типа пластика.

3. PVC— поливинилхлорид (пластмасса ПВХ). Вещи из этого материала выделяют по меньшей мере два опасных химиката. Оба оказывают негативное влияние на ваш гормональный баланс. Это мягкий, гибкий пластик, который обычно используется для хранения растительного масла и детских игрушек. Из него же делают блистерные упаковки для бесчисленного множества потребительских товаров. Что за материал используется для обшивки компьютерных кабелей. Из него делают пластиковые трубы и детали для сантехники. PVC относительно невосприимчив к прямым солнечным лучам и погоде, поэтому из него часто еще делают оконные рамы и садовые шланги. Тем не менее эксперты рекомендуют воздержаться от его покупки, если вы можете найти альтернативу. Этот пластик повторно НЕ ПЕРЕРАБАТЫВАЕТСЯ в нашей стране, его использование по меньше мере не экологично.

4. LDPE — полиэтилен низкой плотности высокого давления (пластмасса ПВД). Что за материал используется и при производстве бутылок, и при производстве пластиковых пакетов. Он не выделяет химические вещества в воду, которую хранит. Но безопасен он в случае только с тарой для воды. Пакеты в продуктовом магазине из него лучше не покупать: можете съесть не только то, что купили, но и некоторые весьма и весьма опасные для вашего сердца химикаты.

5. PP – полипропилен (пластмасса ПП). Этот пластик имеет белый цвет или полупрозрачные тона. Что за материал используется в качестве упаковки для сиропов и йогурта. Полипропилен ценится за его термоустойчивость. Когда он нагревается, то не плавится. Относительно безопасен. Купить полипропилен.

6. PS – полистирол (пластмасса ПС). Что за материал часто используется при производстве кофейных стаканчиков и контейнеров для быстрого питания. При нагревании, однако, выделяет опасные химические соединения. Полистирол — это недорогой, легкий и достаточно прочный вид пластика, который СОВСЕМ НЕ ГОДИТСЯ для хранения ГОРЯЧЕЙ ЕДЫ и напитков. Помните об этом используя одноразовую посуду, практически вся она изготавливается из полистирола. Если нет возможности отказаться от одноразовой посуды, лучше отдать приоритет посуде изготовленной из бумаги.

7. OTHER или О – прочие. К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы.

ПВХ можно отличить по признакам:

– при сгибании на линии сгиба появляется белая полоса;

– бутылки из ПВХ бывают синего или голубого цвета;

– шов на дне бутылки имеет два симметричных наплыва.

Определение вида пластика ( полимера, пластмасса ) по горению с помощью зажигалки

| Вид полимера | Характеристики горения | Химическая стойкость | |||

| Горючесть | Окраска пламени | Запах продуктов горения | К кислотам | К щелочам | |

| ПВД | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПНД | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПП | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПВХ | Трудно воспламеняется и гаснет | Зеленоватая с копотью | Хлористого водорода | Хорошая | Хорошая |

| ПС | Загорается и горит вне пламени | Желтоватая с сильной копотью | Сладковатый, неприятный | Отличная | Хорошая |

| ПА | Горит и самозатухает | Голубая, желтоватая по краям | Жженого рога или пера | Плохая | Хорошая |

| ПК | Трудно воспламеняется и гаснет | Желтоватая с копотью | Жженой бумаги | Хорошая | Плохая |

Внешний вид полимера пластика пластмасса

| Вид полимера | Механические признаки | Состояние поверхности на ощупь | Цвет | Прозрачность | Блеск | |||

| ПВД | Мягкая, эластичная, стойкая к раздиру | Маслянистая, гладкая | Бесцветная | Прозрачная | Матовая | |||

| ПНД | Жестковатая, стойкая к раздиру | Слегка маслянистая, гладкая, слабо шуршащая | Бесцветная | Полупрозрачная | Матовая | |||

| ПП | Жестковатая, слегка эластичная, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная или полупрозрачная | Средний | |||

| ПВХ | Жестковатая, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная | Средний | |||

| ПС | Жесткая, стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная | Прозрачная | Высокий | |||

| ПА | Жесткая, слабо стойкая к раздиру | Сухая, гладкая | Бесцветная или светло-желтая | Полупрозрачная | Слабый | |||

| ПК | Жесткая, слабо стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная, с желтоватым или голубоватым оттенком | Высоко-прозрачная | Высокий | |||

Физико-механические характеристики полимера пластмасса

| Вид полимера | Физико-механические характеристики при 20°C | ||||||

| Плотность, кг/м3 | Прочность при разрыве, МПа | Относит-ое удлинение при разрыве,% | Прониц-мость по водяным парам, г/м2 за 24 часа | Прониц-мость по кислороду, см3/(м2хатм) за 24 часа | Прониц-мость по CO2, см3/(м2хатм) за 24 часа | Температура плавления, °C | |

| ПВД | 910-930 | 10-16 | 150-600 | 15-20 | 6500-8500 | 30000-40000 | 102-105 |

| ПНД | 940-960 | 20-32 | 400-800 | 4-6 | 1600-2000 | 8000-10000 | 125-138 |

| ПП | 900-920 | 30-35 | 200-800 | 10-20 | 300-400 | 9000-11000 | 165-170 |

| ПВХ | 1370-1420 | 47-53 | 30-100 | 30-40 | 150-350 | 450-1000 | 150-200 |

| ПС | 1050-1100 | 60-70 | 18-22 | 50-150 | 4500-6000 | 12000-14000 | 170-180 |

| ПА | 1100-1150 | 50-70 | 200-300 | 40-80 | 400-600 | 1600-2000 | 220-230 |

| ПК | 1200 | 62-74 | 20-80 | 70-100 | 4000-5000 | 25000-30000 | 225-245 |

Что означает цифра в треугольничке как штамп на пластиковой бутылке.

Определить вид пластмассы, если имеется маркировка, достаточно легко – а как быть, если никакой маркировки нет, а узнать, из чего сделана вещь – необходимо?! Для быстрого и качественного распознавания различных видов пластмасс достаточно немного желания и практического опыта. Методика достаточно проста: анализируются физико-механические особенности пластмасс (твердость, гладкость, эластичность и т. д.) и их поведение в пламени спички (зажигалки).Может показаться странным, но различные виды пластмасс и горят по-разному! Например, одни ярко вспыхивают и интенсивно сгорают (почти без копоти), другие, наоборот, сильно коптят. Пластмасса даже издаёт разные звуки при своем горении! Поэтому так важно по набору косвенных признаков точно идентифицировать вид пластмассы, ее марку.

Как определить ПЭВД (полиэтилен высокого давления, низкой плотности). Горит синеватым, светящимся пламенем с оплавлением и горящими потеками полимера. При горении становится прозрачным, это свойство сохраняется длительное время после гашения пламени. Горит без копоти. Горящие капли, при падении с достаточной высоты (около полутора метров), издают характерный звук. При остывании, капли полимера похожи на застывший парафин, очень мягкие, при растирании между пальцами- жирны на ощупь. Дым потухшего полиэтилена имеет запах парафина. Плотность ПЭВД: 0,91-0,92 г/см. куб.

Как определить ПЭНД (полиэтилен низкого давления, высокой плотности). Более жесткий и плотный чем ПЭВД, хрупок. Проба на горение – аналогична ПЭВД. Плотность: 0,94-0,95 г/см. куб.

Как определить Полипропилен. При внесении в пламя, полипропилен горит ярко светящимся пламенем. Горение аналогично горению ПЭВД, но запах более острый и сладковатый. При горении образуются потеки полимера. В расплавленном виде – прозрачен, при остывании – мутнеет. Если коснуться расплава спичкой, то можно вытянуть длинную, достаточно прочную нить. Капли остывшего расплава жестче, чем у ПЭВД, твердым предметом давятся с хрустом. Дым с острым запахом жженой резины, сургуча.

Как определить Полиэтилентерафталат (ПЭТ). Прочный, жёсткий и лёгкий материал. Плотность ПЭТФ составляет 1, 36 г/см.куб. Обладает хорошей термостойкостью (сопротивление термодеструкции) в диапазоне температур от – 40° до + 200°. ПЭТФ устойчив к действию разбавленных кислот, масел, спиртов, минеральных солей и большинству органических соединений, за исключением сильных щелочей и некоторых растворителей. При горении сильно коптящее пламя. При удалении из пламени самозатухает.

Полистирол. При сгибании полоски полистирола, легко гнется, потом резко ломается с характерным треском. На изломе наблюдается мелкозернистая структура.Горит ярким, сильно коптящим пламенем (хлопья копоти тонкими паутинками взмывают вверх!). Запах сладковатый, цветочный.Полистирол хорошо растворяется в органических растворителях (стирол, ацетон, бензол).

Как определить Поливинилхлорид (ПВХ). Эластичен. Трудногорюч (при удалении из пламени самозатухает). При горении сильно коптит, в основании пламени можно наблюдать яркое голубовато-зеленое свечение. Очень резкий, острый запах дыма. При сгорании образуется черное, углеподобное вещество (легко растирается между пальцами в сажу).Растворим в четыреххлористом углероде, дихлорэтане. Плотность: 1,38-1,45 г/см. куб.

Как определить Полиакрилат (органическое стекло). Прозрачный, хрупкий материал. Горит синевато-светящимся пламенем с легким потрескиванием. У дыма острый фруктовый запах (эфира). Легко растворяется в дихлорэтане.

Как определить Полиамид (ПА). Материал имеет отличную масло-бензостойкость и стойкость к углеводородным продуктам, которые обеспечивают широкое применение ПА в автомобильной и нефтедобывающей промышленности (изготовление шестерен, искуственных волокон…). Полиамид отличается сравнительно высоким влагопоглощением, которое ограничивает его применение во влажных средах для изготовления ответственных изделий. Горит голубоватым пламенем. При горении разбухает, “пшикает”, образует горящие потеки. Дым с запахом паленого волоса. Застывшие капли очень твердые и хрупкие. Полиамиды растворимы в растворе фенола, концентрированной серной кислоте. Плотность: 1,1-1,13 г/см. куб. Тонет в воде.

Как определить Полиуретан.Основная область применения – подошвы для обуви. Очень гибкий и эластичный материал (при комнатной температуре). На морозе – хрупок. Горит коптящим, светящимся пламенем. У основания пламя голубое. При горении образуются горящие капли-потеки. После остывания, эти капли – липкое, жирное на ощупь вещество. Полиуретан растворим в ледяной уксусной кислоте.

Как определить Пластик АВС. Все свойства по горению аналогичны полистиролу. От полистирола достаточно сложно отличить. Пластик АВС более прочный, жесткий и вязкий. В отличие от полистирола более устойчив к бензину.

Как определить Фторопласт-3. Применяется в виде суспензий для нанесения антикоррозийных покрытий. Не горюч, при сильном нагревании обугливается. При удалении из пламени сразу затухает. Плотность: 2,09-2,16 г/см.куб.

Как определить Фторопласт-4. Безпористый материал белого цвета, слегка просвечивающийся, с гладкой, скользкой поверхностью. Один из лучших диэлектриков! Не горюч, при сильном нагревании плавится. Не растворяется практически ни в одном растворителе. Самый стойкий из всех известных материалов. Плотность: 2,12-2,28 г/см.куб. (зависит от степени кристалличности – 40-89%).

Физико-химические свойства отходов пластмасс по отношению к кислотам

| Наименование отхода |

Воздействующие факторы | |||||

| H2SO4(к) Хол. |

H2SO4(к) Кипяч. |

HNO3 (к) Хол. |

HNO3 (к) Кипяч. |

HCl (к) Хол. |

HCl (к) Кипяч. |

|

| Бутылки из-под кока-колы |

Без изменений | Приобрели окраску Сворачиваются |

Без изменений | Без изменений | Без изменений | Образцы свернулись |

| Пластиковые пакеты | Без изменений | Практически растворились | Без изменений | Без изменений | Без изменений | Образцы растворились |

Физико – химический свойств отходов пластмасс отходов пластмасс по отношению к щелочам

| Наименование отхода | Воздействующие факторы | ||||||

| Н2О Кипяч. |

NаOН 6 н Хол. |

NаOН 6 н Горяч. |

КОН 0,1 н Хол |

КОН 6 н Хол. |

КОН 6 н Горяч. |

Са(ОН)2 Горяч. |

|

| Бутылки из-под кока-колы |

Без изменений | Свернулись | – | ||||

| Пластиковые пакеты | Без изменений | Свернулись | Свернулись | ||||

ЛЮБОЙ пластик выделяет в содержимое бутылки химикаты разной степени опасности.

Пластмассы. Состав, свойства, применение пластмасс

Содержание страницы

Пластмассы (пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определённую устойчивую форму.

Полимеры – это соединения, которые получаются путем многократного повторения (рис. 1), то есть химического связывания одинаковых звеньев – в самом простом случае, одинаковых, как в случае полиэтилена это звенья CH2, связанные между собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до молекул ДНК, структура которых не повторяется, очень сложным образом организована.

Рис. 1. Формы макромолекул полимеров

1. Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также порошкообразные и волокнистые вещества.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание колеблется в пределах 10 – 20 %.

Стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

2. Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

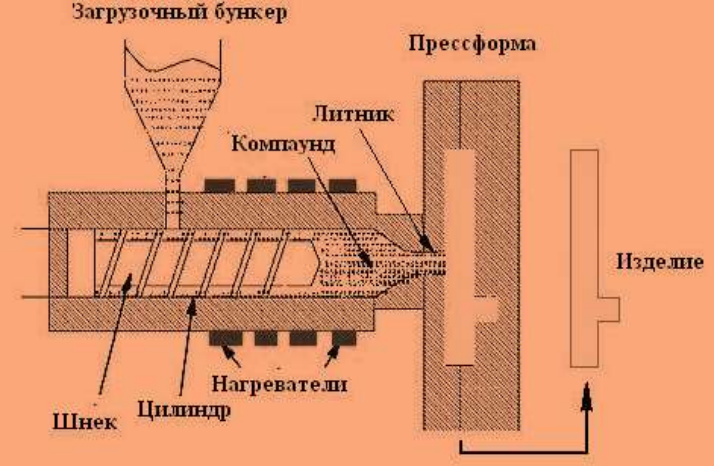

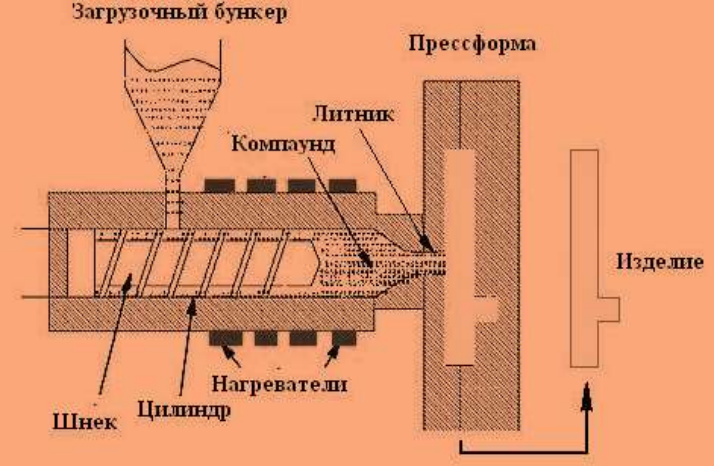

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

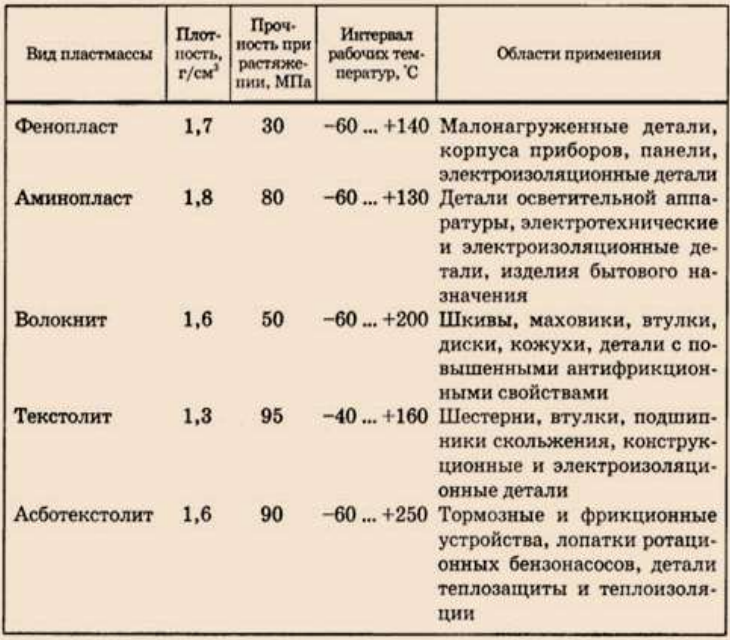

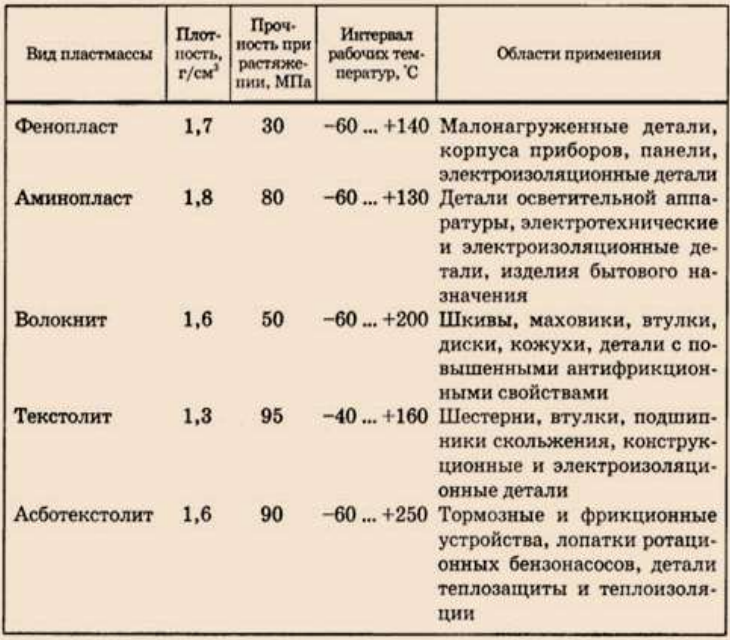

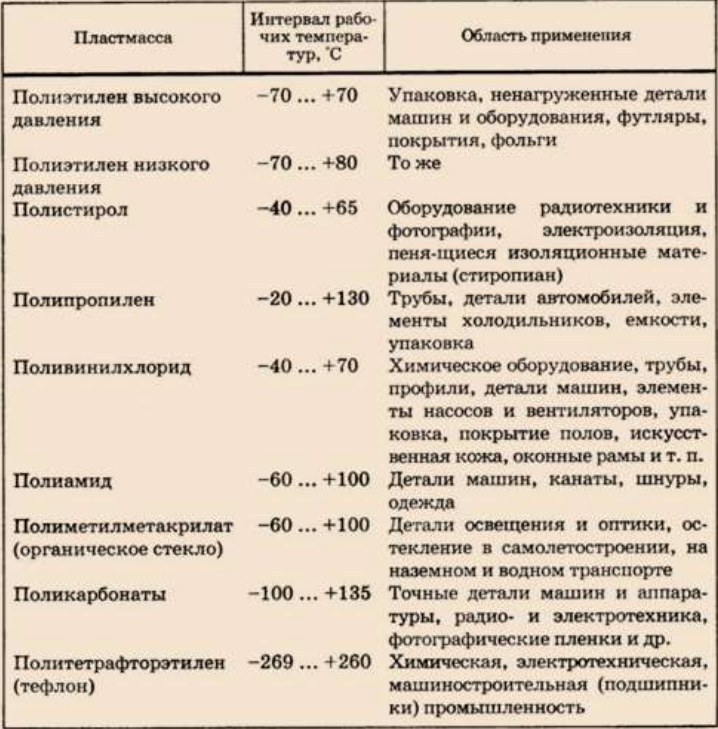

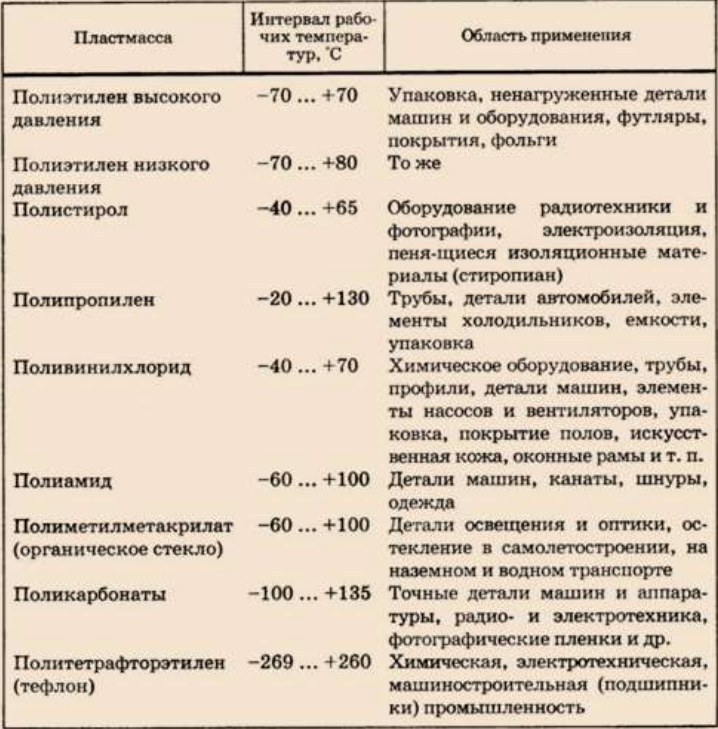

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

Таблица 1.

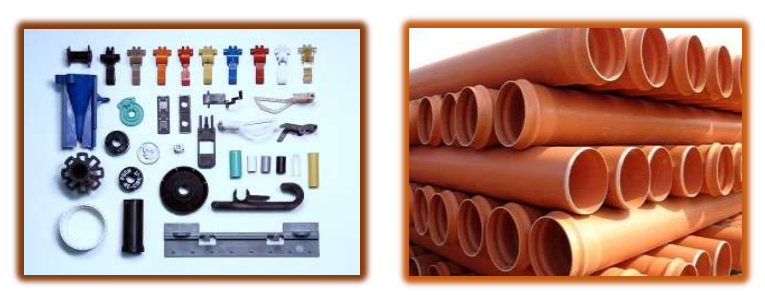

Рис. 3. Изделия, где применены термореактивные пластмассы

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Таблица 2.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).

3. Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

В таблице 3 указаны механические свойства термопластов общего назначения.

Таблица 3.

Несколько примеров по обозначению (см. табл. ниже).

| ПЭВД | Полиэтилен высокого давления | ГОСТ 16337-77 | |

| ПЭНД | Полиэтилен низкого давления | ГОСТ 16338-85 | |

| ПС | Полистирольная плёнка | ГОСТ 12998-85 | |

| ПВХ | Пластификаторы | ГОСТ 5960-72 | |

| АБС | Акрилбутодиентстирол | ГОСТ 8991-78 | |

| ПММА | Полиметилметаакрилат | ГОСТ 2199-78 | |

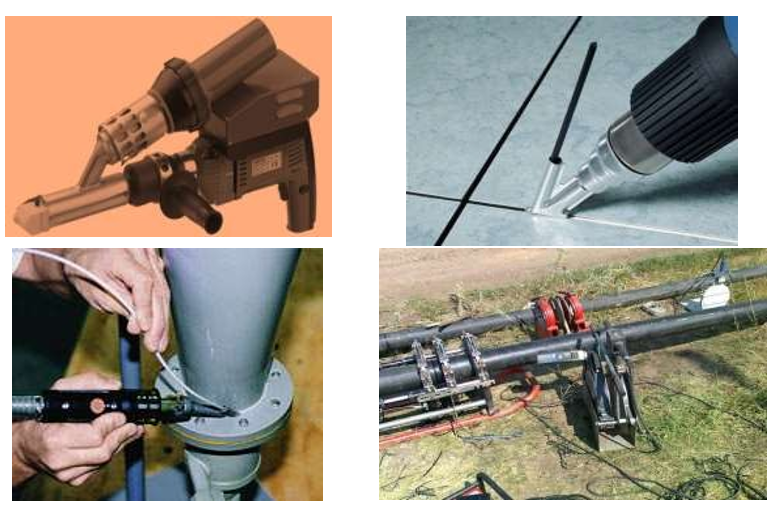

4. Сварка пластмасс

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

- нагретым газом;

- контактной теплотой от нагревательных элементов;

- трением;

- ультразвуком (рис. 8).

Основные условия для получения качественного соединения пластмасс при сварке следующие:

- Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

- Сварку следует вести по возможности быстро во избежание термического разложения материала.

- Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

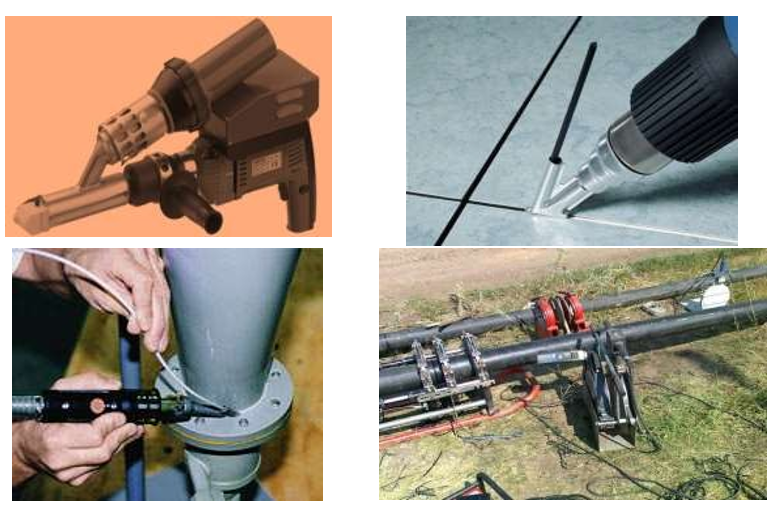

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

5. Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Просмотров: 11 101

Пластмассы – это… Что такое Пластмассы?

Предметы быта, полностью или частично сделанные из пластмассы

Предметы быта, полностью или частично сделанные из пластмассыПластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное состояние.

История

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году[1]. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производимый Джоном Весли Хайатом.

Типы пластмасс

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

- Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

- Реактопласты (термореактивные пластмассы) — в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую. После отверждения не могут переходить в вязкотекучее состояние. Рабочие температуры выше, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Свойства

Основные механические характеристики пластмасс те же, что и для металлов.

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Получение

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен).

Методы обработки

Механическая обработка

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механическим путем с помощью болтов, заклепок, склеиванием, растворением с последующим высыханием, а также при помощи сварки. Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

- Повышенная температура. Ее величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Материалы на основе пластмасс

Мебельные пластмассы

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталлоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные, которые используются для пропитки крафт-бумаги, и меламиноформальдегидные, которые используются для пропитки декоративной бумаги. Меламиноформальдегидные смолы производят из меламина, поэтому они стоят дороже.

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет из себя прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Система маркировки пластика

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающая тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

| Значок | Англоязычное название | Русское название | Примечание |

|---|---|---|---|

| PET или PETE | ПЭТ, ПЭТФ Полиэтилентерефталат | Обычно используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки. |

| PEHD или HDPE | ПЭНД Полиэтилен высокой плотности, полиэтилен низкого давления | Производство бутылок, фляг, полужёсткой упаковки. Считается безопасными для пищевого использования. |

| PVC | ПВХ Поливинилхлорид | Используется для производства труб, трубок, садовой мебели, напольных покрытий, оконных профилей, жалюзи, изоленты, тары для моющих средств и клеёнки. Материал является потенциально опасным для пищевого использования, поскольку может содержать диоксины, бисфенол А, ртуть, кадмий. |

| LDPE и PELD | ПЭВД Полиэтилен низкой плотности, полиэтилен высокого давления | Производство брезентов, мусорных мешков, пакетов, пленки и гибких ёмкостей. Считается безопасным для пищевого использования. |

| PP | ПП Полипропилен | Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. |

| PS | ПС Полистирол | Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее. Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол. |

| OTHER или О | Прочие | К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы. В основном это поликарбонат. Поликарбонат может содержать опасный для человека бисфенол А[2]. Используется для изготовления твёрдых прозрачных изделий, как например детские рожки. |

Пластиковые отходы и их переработка

Останки птенца темноспинного (лайсанского) альбатроса, которому родители скармливали пластик; птенец не мог вывести его из организма, что привело к смерти либо от голода, либо от удушья

Останки птенца темноспинного (лайсанского) альбатроса, которому родители скармливали пластик; птенец не мог вывести его из организма, что привело к смерти либо от голода, либо от удушьяСкопления отходов из пластмасс образуют в Мировом океане под воздействием течений особые мусорные пятна. На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и один — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен ещё и тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов[3][4].

Взвесь пластиковых частиц напоминает зоопланктон, и медузы или рыбы могут принять их за пищу. Большое количество долговечного пластика (крышки и кольца от бутылок, одноразовые зажигалки) оказывается в желудках морских птиц и животных[5], в частности, морских черепах и черноногих альбатросов[6]. Помимо прямого причинения вреда животным[7], плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны[8] — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного[6].

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—200 лет.

Способы переработки пластика:

- • Пиролиз • Гидролиз • Гликолиз • Метанолиз

В декабре 2010 года Ян Байенс и его коллеги из университета Уорика предложили новую технологию переработки практически всех пластмассовых отходов. Машина с помощью пиролиза в реакторе с кипящим слоем при температуре около 500° С и без доступа кислорода разлагает куски пластмассового мусора, при этом многие полимеры распадаются на исходные мономеры. Далее смесь разделяется перегонкой. Конечным продуктом переработки являются воск, стирол, терефталевая кислота, метилметакрилат и углерод, которые являются сырьём для лёгкой промышленности. Применение этой технологии позволяет сэкономить средства, отказавшись от захоронения отходов, а с учётом получения сырья (в случае промышленного использования) является быстро окупаемым и коммерчески привлекательным способом утилизировать пластмассовые отходы[9].

Пластики на основе фенольных смол, а также полистирол и полихлорированный бифенил могут разлагаться грибками белой гнили. Однако для утилизации отходов этот способ коммерчески неэффективен – процесс разрушения пластика на основе фенольных смол может длиться многие месяцы[10].

См. также

Примечания

- ↑ Edward Chauncey Worden. Nitrocellulose industry. New York, Van Nostrand, 1911, p. 568. (Parkes, English patent #2359 in 1855)

- ↑ Biello D (2008-02-19). «Plastic (not) fantastic: Food containers leach a potentially harmful chemical». Scientific American 2.

- ↑ Ученые обнаружили свалку пластика на севере Атлантики (рус.). www.oceanology.ru (5 марта 2010). Архивировано из первоисточника 24 августа 2011. Проверено 18 ноября 2010.

- ↑ Смертельный пластик (рус.). Олег Абарников, upakovano.ru (29 октября 2010). Архивировано из первоисточника 24 августа 2011. Проверено 18 ноября 2010.

- ↑ Moore, Charles. Across the Pacific Ocean, plastics, plastics, everywhere, Natural History Magazine (November 2003).

- ↑ 1 2 Moore, Charles. Great Pacific Garbage Patch, Santa Barbara News-Press (2 октября 2002).

- ↑ Rios, L. M.; Moore, C. and Jones, P. R. (2007). «Persistent organic pollutants carried by Synthetic polymers in the ocean environment». Marine Pollution Bulletin 54: 1230–1237. DOI:10.1016/j.marpolbul.2007.03.022.

- ↑ Tanabe, S.; Watanabe, M., Minh, T.B., Kunisue, T., Nakanishi, S., Ono, H. and Tanaka, H. (2004). «PCDDs, PCDFs, and coplanar PCBs in albatross from the North Pacific and Southern Oceans: Levels, patterns, and toxicological implications». Environmental Science & Technology 38: 403–413. DOI:10.1021/es034966x.

- ↑ Испытана машина для переработки любого пластика (рус.). Membrana (28 декабря 2010). Архивировано из первоисточника 24 августа 2011. Проверено 30 декабря 2010.

- ↑ Белая гниль разрушает долговечный пластик (рус.). Membrana (7 июня 2006). Архивировано из первоисточника 24 августа 2011. Проверено 30 декабря 2010.

Литература

- Дзевульский В. М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995.

Ссылки

Виды и свойства пластмасс. Определение типа пластика

Автор Забытый Автомаляр На чтение 18 мин. Опубликовано

В современных автомобилях доля пластмассовых деталей постоянно растет, а значит растет и количество ремонтов на пластмассовых поверхностях.

Во многом окраска пластмасс отличается от окраски металлических поверхностей, что обусловлено, в первую очередь, самими свойствами пластмасс: они более эластичны и имеют меньшую адгезию к ЛКМ. А поскольку разнообразие пластмасс, применяемых в автомобилестроении, очень широко, то не будь каких-нибудь универсальных ремонтных материалов, обеспечивающих создание качественного ЛКП на большинстве из их типов, нам бы, наверное, пришлось с головой погружаться в изучение молекулярной химии полимеров.

К счастью, делать этого не придется: на практике ремонт пластмасс окажется значительно проще. Но все же некоторая информация о типах пластмасс и их свойствах нам пригодится.

Пластмассы — в массы

В XX веке человечество пережило синтетическую революцию, в его жизни появились новые материалы — пластмассы. Пластмассу можно смело отнести к одному из главных открытий человечества. Без изобретения этого материала многих других открытий получить бы не удалось или удалось бы намного позже.

Александр Паркс. Изобретатель пластмассы

Александр Паркс. Изобретатель пластмассыПервая пластмасса была изобретена в 1855 году британским металлургом и изобретателем Александром Парксом. Когда он решил найти дешевый заменитель дорогостоящей слоновой кости, из которой в то время делались бильярдные шары, он и представить себе не мог, какое важное открытие ему удалось совершить.

Ингредиентами первой пластмассы стала нитроцеллюлоза, спирт и камфора. Смесь этих компонентов прогревалась до текучего состояния, а затем заливалась в форму и застывала при нормальной температуре. Так был изобретен родоначальник современных пластмасс — паркезин.

От природных материалов к полностью синтетическим развитие пластмасс пришло позже — когда профессор Фрейбургского университета немец Герман Штаудингер открыл макромолекулу — тот «кирпичик», из которого строятся все синтетические органические материалы, да и природные тоже. Это открытие принесло в 1953 году профессору Штаудингеру Нобелевскую премию.

С тех-то пор все и началось… Чуть ли не каждый год из химических лабораторий начали сообщать об открытии очередного синтетического материала с невиданными ранее свойствами, и сегодня в мире ежегодно производятся миллионы тонн всевозможных пластмасс, без которых жизнь современного человека и представить себе нельзя.

Пластмассы применяются везде, где только можно: в обеспечении комфортного быта людей, сельском хозяйстве, во всех сферах промышленности. Не стало исключением и автомобилестроение. Здесь пластик применяется все шире, стремительно смещая с позиций своего главного технологического конкурента — металл.

По сравнению с металлами пластмассы — очень молодые материалы. Их история не насчитывает и 200 лет, в то время как железо, олово и свинец были знакомы человеку еще в глубокой древности — за 3000-4000 лет до н. э. Но несмотря на это, пластмасса во многом превосходит металл.

Преимущества пластмасс

Во-первых, пластик значительно легче металла. Это позволяет снизить общий вес автомобиля и сопротивление воздуха при движении, и тем самым — уменьшить расход топлива, а значит и снизить выброс выхлопных газов.

Общее снижение веса автомобиля на 100 кг за счет применения пластмассовых деталей позволяет экономить до одного литра топлива на 100 км.

Во-вторых, применение пластмасс дает колоссальные возможности для формообразования, позволяя изготавливать детали самых сложных и хитроумных форм и реализовывать любые дизайнерские идеи.

К преимуществам пластмасс также относятся их высокая коррозионная стойкость, устойчивость к атмосферным воздействиям, кислотам, щелочам и другим агрессивным химическим веществам, высокий коэффициент шумоподавления, отменные электро- и теплоизоляционные характеристики.

Так что неудивительно, почему пластмассы получили такое широкое распространение в автомобилестроении.

Предпринимались ли попытки создать полностью пластмассовый автомобиль? А как же! Вспомните легендарный «Трабант», выпускавшийся в Германии более 40 лет назад. Кузов этого героя анекдотов был полностью изготовлен из слоистого пластика.

Для получения этого пластика использовалась поступавшая с текстильных фабрик хлопчатобумажная ткань. 65 слоев этой ткани, чередуясь со слоями размолотой крезолоформальдегидной смолы, спрессовывались в очень прочный материал толщиной 4 мм при давлении 40 атм. и температуре 160 °С в течение 10 мин.

Trabant. Самый популярный в мире автомобиль из пластика

Trabant. Самый популярный в мире автомобиль из пластикаЦельнопластмассовые кузова серийных авто разрабатываются и сейчас, многие кузова спортивных автомобилей полностью делают из пластика. Традиционно металлические детали (капоты, крылья) на многих автомобилях сейчас также меняют на пластиковые, например, у автомобилей Citroën, Renault, Peugeot и других.

Только если кузовные детали народного Трабанта вызывали скорее ироническую усмешку, то пластиковые элементы современных авто, обладающие высочайшей прочностью, антикоррозионной стойкостью и малым удельным весом, заставляют с уважением относиться к этому материалу.

Заканчивая разговор о преимуществах пластмасс нельзя обойти стороной тот факт, что большинство из них хорошо поддается окрашиванию, пускай и с некоторыми оговорками. Не будь у пластика такой возможности, вряд ли бы этот материал снискал столь высокую популярность.

Зачем красить пластик?

Необходимость покраски пластмасс продиктована с одной стороны эстетическими соображениями, а с другой — необходимостью защищать пластики. Ведь ничего вечного нет. Пластмасса хоть и не гниет, но в процессе эксплуатации и атмосферных воздействий она все равно повергается старению и деструкции. А нанесенный лакокрасочный слой защищает поверхность пластика от различных агрессивных воздействий и продлевает срок его службы.

На заводе покраска пластмассовых деталей трудностей не вызывает. Технологии здесь отлажены, да и речь в данном случае идет о покраске новых одинаковых деталей из одной и той же пластмассы. А вот в условиях мастерской маляры уже сталкиваются с проблемой, заключающейся в разнородности материалов различных деталей.

Вот здесь и приходится ответить себе на вопрос: «Что вообще такое пластмасса? Из чего ее делают, каковы ее свойства и основные виды?».

Что такое пластмасса?

В соответствии с отечественным государственным стандартом:

Пластмассами называются материалы, основной составной частью которых являются такие высокомолекулярные органические соединения, которые образуются в результате синтеза или же превращений природных продуктов. При переработке в определенных условиях они, как правило, проявляют пластичность и способность к формованию или

деформации.

Если из такого сложного определения убрать первое слово «пластмассами», можно даже и не догадаться, о чем вообще идет речь. Что ж, попробуем немного разобраться.

«Пластмассы» или «пластические массы» назвали так потому, что эти материалы способны при нагреве размягчаться, становиться пластичными, и тогда под давлением им можно придать определенную форму, которая при дальнейшем охлаждении и отверждении сохраняется.

Основу любой пластмассы составляет полимер (то самое «высокомолекулярное органическое соединение» из определения выше).

Слово «полимер» происходит от греческих слов «поли» («много») и «мерос» («части» или «звенья»). Это вещество, молекулы которого состоят из большого числа одинаковых, соединенных между собой звеньев. Эти звенья называют мономерами («моно» — один).

Так, например, выглядит мономер полипропилена, наиболее применяемого в автомобилестроении типа пластика:

Молекулярные цепи полимера состоят из практически бесчисленного числа таких кусочков, соединенных в одно целое.

Цепочки молекул полипропилена

Цепочки молекул полипропиленаПо происхождению все полимеры делят на синтетические и природные. Природные полимеры составляют основу всех животных и растительных организмов. К ним относят полисахариды (целлюлоза, крахмал), белки, нуклеиновые кислоты, натуральный каучук и другие вещества.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство пластмасс являются синтетическими.

Синтетические полимеры получают в процессе химического синтеза из соответствующих мономеров.

В качестве исходного сырья обычно применяются нефть, природный газ или уголь. В результате химической реакции полимеризации (или поликонденсации) множество «маленьких» мономеров исходного вещества соединяются между собой, будто бусины на ниточке, в «огромные» молекулы полимера, который затем формуют, отливают, прессуют или прядут в готовое изделие.

Так, например, из горючего газа пропилена получают пластик полипропилен, из которого делают бамперы: