Плазмотрон что это такое: Плазмотрон для воздушно-плазменной резки

alexxlab | 14.02.2021 | 0 | Разное

Плазмотрон для воздушно-плазменной резки

09.07.2020

Сегодня вместо классических болгарок и газовых резаков крупные заводы и даже мастерские чаще применяют плазмотрон для производительной воздушно-плазменной резки. Он представляет собой высокотехнологичный аппарат, при помощи которого можно качественно и быстро выполнять раскрой металла разных марок толщиной до 100 мм и больше.

Особенности воздушно-плазменной резки

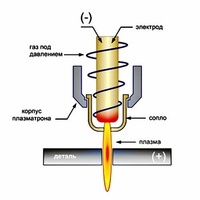

Воздушно-плазменная резка является техпроцессом, при котором плазмотрон создает поток высокотемпературной плазмы, расплавляющий металл и выдувающий его из зоны реза. Технология заключается в создании плазменной дуги направленного воздействия с помощью электрического разряда в газовой среде.

Схема процесса воздушно-плазменного раскроя

По сравнению с конкурентным способом резания (газокислородным) плазменная резка отличается рядом преимуществ:

- Повышенная производительность – достигается за счет более высокой скорости прожига обрабатываемого материала, скорости реза и быстрому отключению резака.

- Высокое качество резки – на кромках практически не образуется окалина, нет наплывов и грата.

- Минимальные затраты на производство – обеспечиваются за счет отсутствия (в большинстве случаев) операций по дополнительной подготовке кромок, большего количества вырезаемых заготовок за единицу времени.

- Простота использования – нет необходимости вручную настраивать подачу газа и постоянно следить за расстоянием между соплом и металлом (для этого есть специальные приспособления).

- Универсальность – эта технология применяется для раскроя металлов различных марок и толщины.

- Точные геометрические размеры вырезаемых заготовок – достигается благодаря малой ширине реза (до 2,5 мм), минимальной зоне термического влияния, что исключает деформацию деталей даже при работе с тонколистовым металлом.

Принцип работы воздушно-плазменного устройства

Принцип его работы основан на формировании потока ионизированного газа с квазинейтральными свойствами – плазмы. Перенос плазменной дуги на обрабатываемый материал происходит при соприкосновении наконечника (сопла) с металлом.

Перенос плазменной дуги на обрабатываемый материал происходит при соприкосновении наконечника (сопла) с металлом.

Сам процесс раскроя начинается при включении кнопки розжига, после чего от источника питания на плазморез подается высокочастотный ток и возбуждается дежурная дуга. При этом ее температура достигает значений 6000-8000 °C. Через несколько секунд в камеру плазменного резака подается воздух под определенным давлением, который при прохождении через дежурную дугу ионизируется, а затем нагревается и увеличивается в объеме. За счет зауженной формы сопла воздух обжимается, что обеспечивает формирование высокоскоростного потока плазмы.

Процесс воздушно-плазменной резки металла

При соприкосновении плазмы с металлическим материалом (анодом) зажигается рабочая (режущая) дуга, которая воздействует на материал локально, нагревая его до температуры плавления и выдувая из зоны резания высокоскоростным потоком плазмы.

Плазмотрон для воздушно-плазменной резки позволяет резать металл разных видов (черный, нержавеющий, цветной) толщиной до 100 мм. С его помощью можно выполнять как фигурный, так и прямолинейный раскрой. Таким аппаратом можно разрезать трубы, профильный и листовой прокат.

С его помощью можно выполнять как фигурный, так и прямолинейный раскрой. Таким аппаратом можно разрезать трубы, профильный и листовой прокат.

Вырезание фигурных заготовок аппаратом для воздушно-плазменной резки

Основные типы оборудования и виды аппаратов для ручной резки

Устройства для воздушно-плазменной резки можно условно разделить на несколько видов:

- Трансформаторные – мощные установки, которые обычно используются в промышленных целях (для резания больших толщин на протяжении длительного времени).

Аппарат трансформаторного типа

- Инверторные – компактные и легкие аппараты, позволяющие резать металлопрокат толщиной до 20 мм (в зависимости от мощности). При этом, чем мощнее оборудование, тем оно габаритнее и тяжелее. Чаще применяется для частных нужд, в небольших мастерских и на участках, где плазменная резка не является основных технологическим процессом. Отличается повышенным КПД и небольшим энергопотреблением.

Устройство инверторного типа

Также оборудование классифицируется по назначению, уровню автоматизации и другим параметрам. Выпускаются специализированные устройства для раскроя труб, портативные (переносные) установки, портальные и консольные машины, металлургические (для резки слябов и блюмов), станки с ЧПУ.

Критерии выбора аппарата

Для выбора подходящего по всем параметрам плазмотрона для воздушно-плазменной резки нужно знать разновидности разрезаемых материалов, градацию толщин и интенсивность эксплуатации аппарата. Частные мастера и небольшие фирмы обычно покупают инверторы, поскольку они компактные, более экономичные и производительные.

Основные параметры устройств, которые надо брать во внимание:

- Рабочий ток – от него напрямую зависит максимальная толщина резки. Поэтому нужно определиться с разновидностью обрабатываемого металлопроката и его толщиной. При выборе стоит учитывать, что производители в характеристиках указывают максимальную толщину черного металла.

Так для резки стандартной низкоуглеродистой стали толщиной 1 мм требуется 4 А, а для раскроя цветных металлов – 6 А. Также обязательно должен быть запас мощности для более качественного реза.

Так для резки стандартной низкоуглеродистой стали толщиной 1 мм требуется 4 А, а для раскроя цветных металлов – 6 А. Также обязательно должен быть запас мощности для более качественного реза. - Продолжительность включения (ПВ) – определяет интенсивность загрузки аппарата или непрерывное время его работы. Измеряется в процентах, которые отображают максимальное время его работы в течение 10-минутного рабочего цикла. Если в характеристиках указано ПВ 40 %, это означает, что он сможет работать 4 минуты, а остальные 6 минут ему нужно остывать во избежание перегрева и выхода их строя. У промышленного оборудования ПВ может составлять 100 %.

Бренды

Сегодня аппараты для воздушно-плазменной резки выпускают разные производители. Однако лучшее соотношение цены и качества оборудования предлагает Группа компаний ПУРМ. Она разрабатывает и производит недорогие устройства разных видов и назначения, которые рассчитаны на интенсивную эксплуатацию в тяжелых промышленных условиях.

В ассортименте отечественного производителя ПУРМ есть плазмотроны трансформаторного и инверторного типа с разной мощностью и продолжительностью включения. Особым спросом пользуется мощное оборудование для производственных целей, но и компактные инверторы довольно популярны – особенно среди небольших фирм, специализирующихся на металлообработке и изготовлении металлоконструкций.

Как правильно пользоваться аппаратом?

Аппарат для воздушно-плазменной резки требует наличия знаний и навыков работы с ним, поскольку считается оборудованием повышенной опасности. Во избежание получения травм и профессиональных заболеваний нужно работать в спецодежде – брезентовый костюм, перчатки, закрытая обувь, темные очки или маска (рекомендуемый класс затемнения 4-5).

Экипировка рабочего, выполняющего воздушно-плазменную резку

Аппарат надо устанавливать в местах с открытым доступом воздуха (для эффективного охлаждения – т. е. нельзя располагать вплотную к стенам или другим предметам) на небольшом удалении от места работ, во избежание попадания капель расплавленного металла. Обязательный элемент в конструкции плазмореза – масловлагоотделитель, предотвращающий попадание масла и влаги в камеру плазмотрона.

е. нельзя располагать вплотную к стенам или другим предметам) на небольшом удалении от места работ, во избежание попадания капель расплавленного металла. Обязательный элемент в конструкции плазмореза – масловлагоотделитель, предотвращающий попадание масла и влаги в камеру плазмотрона.

Качественная поверхность реза с минимумом окалины достигается при условии правильного выбора рабочих параметров для резки конкретного металла определенной толщины – силы тока, а также скорости перемещения резака.

В начале процесса плазмотрон требуется продуть воздухом с целью удаления конденсата и возможных инородных частиц путем нажатия и отпускания кнопки розжига – т.н. режим продувки. Затем можно возбуждать дугу. В ходе резки важно поддерживать постоянное расстояние между инструментом и металлической заготовкой, что обеспечит качественный рез, оптимальную ширину резания и минимальную зону термического влияния. Для облегчения этой работы производители предлагают специальные приспособления – упоры.

Специальные упоры для облегчения ведения плазмореза в процессе резки

Плазмотрон при резании надо держать перпендикулярно обрабатываемому материалу, но при необходимости угол отклонения может составлять от 10 до 50°. Например, резать тонколистовой металл рекомендуется с небольшим уклоном во избежание чрезмерного нагрева и последующей деформации вырезаемой детали.

Плазмотрон. Технология плазменной плавки, плавления, напыления. Плазменное получение порошков.

Газоразрядная плазма создается в специальных устройствах- плазмотронах. Представим основные разновидности этих устройств. Существует две разновидности плазмотронов: 1 – Дуговые плазмотроны постоянного тока. 2 – Высокочастотные плазмотроны.

Рис. 1.17. Дуговой плазмотрон прямого действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Рис. 1.18 Дуговой плазмотрон косвенного действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

1.18 Дуговой плазмотрон косвенного действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Дуговой плазмотрон постоянного тока состоит из следующих узлов: внутреннего электрода, разрядной камеры и устройства подачи плазмообразующего вещества. Различают два типа дуговых плазмотронов – для формирования плазменной дуги и для создания плазменной струи. В устройствах первой группы (плазмотроны прямого действия) дуговой разряд горит между внутренним электродом (1) и обрабатываемым материалом, служащим анодом (2) (см. рис. 1.17).

В устройствах второй группы (плазмотроны косвенного действия, см. рис.1.18) плазма, создаваемая в разряде между электродом (1) и корпусом (3), истекает из разрядной камеры в виде струи. Стабилизация разряда в дуговых плазмотронах в большинстве случаев осуществляется с помощью магнитного поля.

Плазмотроны косвенного действия (плазмоструйные) используются при термической обработке как металлов, так и диэлектриков, а также для нанесения покрытий. Плазмотроны прямого действия (плазмодуговые) служат для сварки, резки, плавки электропроводных материалов. Мощности дуговых плазмотронов 102-10 7Вт. Температура струи на срезе сопла 3000-12000 К.

Плазмотроны прямого действия (плазмодуговые) служат для сварки, резки, плавки электропроводных материалов. Мощности дуговых плазмотронов 102-10 7Вт. Температура струи на срезе сопла 3000-12000 К.

Комбинированные плазмотроны представляют собой симбиоз плазмодуговых и плазмоструйных плазмотронов. В них дуга зажигается одновременно между электродом (1), корпусом (3) и заготовкой (2).

Высокочастотный плазмотрон (см. рис. 1.19) включает: электромагнитную катушку, индуктор (1) или электроды, подключенные к источнику ВЧ-энергии, корпус плазмотрона (2), разрядную камеру (4),

узел ввода плазмообразующего вещества. Мощность ВЧ-плазмотронов достигает 106 Вт, температура в центре разрядной камеры достигает 10000 К. Частота электромагнитного поля 10-50 МГц.

Рис. 1.19. Схема индукционного высокочастотного плазмотрона: 1 – индуктор, 2 – водоохлаждаемый корпус, 3 – плазменная струя, 4 – разрядная камера, 5 – обрабатываемая деталь

Плазменные технологии

Газоразрядная плазма широко используется в современной технике для реализации следующих электротехнологий:

– синтез веществ,

– получение ультрадисперсных порошков,

– плавка, резка, сварка металлических изделий,

– травление и очистка поверхности,

– нанесение покрытий на изделия,

– плазмохимическое легирование поверхности.

Рассмотрим некоторые из этих технологий более подробно.

Плазменная наплавка. Это процесс нанесения на поверхность заготовки упрочняющих слоев большой толщины. В результате деталь из дешевых материалов приобретает уникальные механические свойства. Для упрочнения металлических деталей используется плазмотроны косвенного действия (см. рис. 1.19), на рисунке по стрелке подается, наряду с газом, наплавляемый металл (как правило, порошок твердого сплава), Обычно толщина наплавленного за один проход слоя металла составляет 1-10 мм.

Примером плазменной наплавки является нанесение инструментальной стали на обычную углеродистую сталь. В результате деталь из дешевого металла приобретает высокие свойства, характерные для дорогих изделий. Кроме того, осуществляют эффективное восстановления коленчатых валов двигателем внутреннего сгорания, а также ремонт дорогостоящих штампов.

Плавление и кристаллизация. Плазменное плавление и кристаллизация материалов, как металлов, так и диэлектриков и полупроводников получило широкое распространение ввиду высокой технологичности процесса. Схема соответствующих устройств приведена на рис. 1.20. Сверху в камеру (2) вмонтирован плазмотрон (1), в плазменную струю (3) которого помещается заготовка, подлежащая расплавлению. Расплавленный материал попадает в кристаллизатор (4), где кристаллизуется, и слиток вынимается из камеры. Для предотвращения окисления плавку ведут в инертной атмосфере. В результате цикла «плавление-кристаллизация», происходит очистка материала от примесей. Данный способ позволяет плавить как металлы, так и оксиды, карбиды, нитриды, при этом температура плавления может достигать 4000 0С.

Схема соответствующих устройств приведена на рис. 1.20. Сверху в камеру (2) вмонтирован плазмотрон (1), в плазменную струю (3) которого помещается заготовка, подлежащая расплавлению. Расплавленный материал попадает в кристаллизатор (4), где кристаллизуется, и слиток вынимается из камеры. Для предотвращения окисления плавку ведут в инертной атмосфере. В результате цикла «плавление-кристаллизация», происходит очистка материала от примесей. Данный способ позволяет плавить как металлы, так и оксиды, карбиды, нитриды, при этом температура плавления может достигать 4000 0С.

Рис. 1.20. Схема напыления в плазмотроне: 1 – плазмотрон, 2 – подложки, 3 – тигель с напыляемым материалом, 4 – потоки атомов

Рис. 1.21. Схема технологического процесса плазменного плавления и кристаллизации металлов: 1 – плазмотрон, 2 – корпус установки, 3 – плазменная струя, 4 – кристаллизатор, 5 – заготовка расплавляемого материала

Плазменное напыление. Плазменное напыление является процессом нанесения покрытий с помощью высокотемпературной плазменной струи, которая обеспечивает испарение материала и перенос его атомов на подложку. Напыляемым материалом могут быть металлы, керамика, различные полупроводниковые и диэлектрические соединения. Напыление применяется для нанесения на изделие тонкого слоя другого материала с целью улучшения прочностных, коррозионных, жаропрочных, декоративных и других эксплуатационных свойств материалов и изделий. На рис. 1.21 представлена схема процесса напыления атомов на подложку с использованием плазмотрона. Распыляемый материал (3)

Плазменное напыление является процессом нанесения покрытий с помощью высокотемпературной плазменной струи, которая обеспечивает испарение материала и перенос его атомов на подложку. Напыляемым материалом могут быть металлы, керамика, различные полупроводниковые и диэлектрические соединения. Напыление применяется для нанесения на изделие тонкого слоя другого материала с целью улучшения прочностных, коррозионных, жаропрочных, декоративных и других эксплуатационных свойств материалов и изделий. На рис. 1.21 представлена схема процесса напыления атомов на подложку с использованием плазмотрона. Распыляемый материал (3)

под действием плазменной струи переходит в атомарное состояние, атомы вещества осаждаются на подложке (2), образуя прочную пленку, толщина которой определяется временем экспозиции.

Кроме плазмотронов, для напыления применяются плазменные ускорители. Это устройства для получения потоков плазмы со скоростями (10-1000) км/c, что соответствует кинетической энергии ионов от 10 эВ до 106 эВ. Наибольшее распространение получили плазменные ускорители, в которых для создания и ускорения используется энергия электрического разряда. В отличии от ускорителей заряженных частиц в канале плазменного ускорителя находятся одновременно положительные ионы и электроны, то есть не нарушается квазинейтральность плазмы. Основной механизм ускорения плазмы состоит в следующем. Плазма рассматривается как сплошная среда. Ускорение обусловлено перепадом электронного и ионного давления и действием силы Ампера (пондероматорные силы), возникающей при взаимодействии токов, текущих в плазме с магнитным полем. Для плазменного напыления используются как плазмотроны, так и плазменные ускорители. Последние имеют несомненное преимущество, поскольку ускоренные ионы проникают в материал подложки на большую глубину, тем самым обеспечивая хорошее сцепление напыленной пленки с подложкой.

Наибольшее распространение получили плазменные ускорители, в которых для создания и ускорения используется энергия электрического разряда. В отличии от ускорителей заряженных частиц в канале плазменного ускорителя находятся одновременно положительные ионы и электроны, то есть не нарушается квазинейтральность плазмы. Основной механизм ускорения плазмы состоит в следующем. Плазма рассматривается как сплошная среда. Ускорение обусловлено перепадом электронного и ионного давления и действием силы Ампера (пондероматорные силы), возникающей при взаимодействии токов, текущих в плазме с магнитным полем. Для плазменного напыления используются как плазмотроны, так и плазменные ускорители. Последние имеют несомненное преимущество, поскольку ускоренные ионы проникают в материал подложки на большую глубину, тем самым обеспечивая хорошее сцепление напыленной пленки с подложкой.

Получение порошков средней дисперсности

Рис. 1.22. Схема процесса плазменного получения порошков: 1 – плазмотрон, 2 – камера, 3 – вращающийся кристаллизатор, 4 – частицы порошка, 5 – заготовка

Частицы порошков средней дисперсности имеют размеры в пределах (10-1000) мкм. Именно такие порошки наиболее интенсивно применяются в порошковой металлургии для изготовления изделий из металла, ферритов, керамики. Рис. 1.22 иллюстрирует процесс плазменного получения порошков средней дисперсности. Заготовка (5), расплавляясь в струе плазмотрона (1). Капли заготовки достигают вращающегося кристаллизатора, разбрызгиваются и застывают в виде монокристальных частиц размером (10-1000) мкм. Регулируя скорость вращения кристаллизатора, можно получать частицы порошка разной дисперсности.

Именно такие порошки наиболее интенсивно применяются в порошковой металлургии для изготовления изделий из металла, ферритов, керамики. Рис. 1.22 иллюстрирует процесс плазменного получения порошков средней дисперсности. Заготовка (5), расплавляясь в струе плазмотрона (1). Капли заготовки достигают вращающегося кристаллизатора, разбрызгиваются и застывают в виде монокристальных частиц размером (10-1000) мкм. Регулируя скорость вращения кристаллизатора, можно получать частицы порошка разной дисперсности.

Получение ультрадисперсных порошков. Ультрадисперсные порошки имеют размеры частиц меньше 1 мкм, то есть относятся к категории наноразмерных порошков. Дисперсность УДП составляет (10-1000) нм. Одним из самых распространенных химических методов получения высокодисперсных порошков нитридов, карбидов, боридов, оксидов является плазмохимический синтез. Основными условиями получения высокодисперсных порошков этим методом являются: протекание реакции вдали от равновесия и высокая скорость образования зародышей новой фазы при малой скорости их роста. В реальных условиях плазмохимического синтеза получение наночастиц целесообразно осуществлять за счет увеличения скорости охлаждения потока плазмы, в котором происходит конденсация из газовой фазы; благодаря этому уменьшается размер образующихся частиц, а также подавляется рост частиц путем их слияния при столкновениях. При плазмохимическом синтезе используется низкотемпературная (4000-8000) К азотная, аммиачная, углеводородная, аргоновая плазма дугового, тлеющего, высоко- или сверхвысокочастотного разрядов. Главный недостаток плазмохимического синтеза – широкое распределение частиц по размерам, и вследствие этого наличие довольно крупных (до 3 мкм) частиц.

В реальных условиях плазмохимического синтеза получение наночастиц целесообразно осуществлять за счет увеличения скорости охлаждения потока плазмы, в котором происходит конденсация из газовой фазы; благодаря этому уменьшается размер образующихся частиц, а также подавляется рост частиц путем их слияния при столкновениях. При плазмохимическом синтезе используется низкотемпературная (4000-8000) К азотная, аммиачная, углеводородная, аргоновая плазма дугового, тлеющего, высоко- или сверхвысокочастотного разрядов. Главный недостаток плазмохимического синтеза – широкое распределение частиц по размерам, и вследствие этого наличие довольно крупных (до 3 мкм) частиц.

На рис. 1.23 представлена схема получения нанопорошков оксида циркония в плазме ВЧ-разряда. Через дозирующее устройство (1) распыляется водный раствор нитрата циркония, под действием высокой температуры (4000 К) протекает реакция Zr(NO3)4 -> ZrO2+4NO2+O2. Твердый продукт реакции в виде ZrO2 собирается на дне реактора. Нанопорошки используются при приготовлении нанокерамики и других материалов, необходимых для создания материальной базы новой технической отрасли – наноэлектроники.

Рис. 1.23. Схема получения нанопорошков оксида циркония в плазме ВЧ-разряда

Использование газоразрядной плазмы в микроэлектронных технологиях.

Микроэлектроника – это отрасль электронной техники, цель которой состоит в создании устройств в микроминиатюрном исполнении.

Планарная технология является наиболее перспективным методом получения подобных устройств. Основные операции планарной технологии: нанесение тонких диэлектрических и металлических пленок на поверхность полупроводниковой пластины; создание методами литографии и травления необходимой топологии будущей микросхемы; образование электронно-дырочных переходов при легировании кристалла донорами и акцепторами. В результате этих операций отдельным участкам полупроводниковой пластины придаются свойства различных элементов: транзисторов, диодов, резисторов, конденсаторов и т.д., что в итоге и формирует интегральную микросхему.

Высокочастотная плазма широко используется в планарной технологии для проведения операций получения и травления диэлектрических и, особенно, резистивных пленок.

Топология будущей микросхемы формируется методами литографии, обеспечивающими перенос рисунка шаблона на поверхность полупроводниковой пластины. Главным элементом литографического процесса является резист, представляющий собой полимерную пленку, растворимость которой в проявителе зависит от вида и длительности облучения. В зависимости от вида радиации различают фото-, электрон- или рентгенорезисты. В литографии наибольшее распространение получили фоторезисты. В зависимости от природы полимера, в нем под действием облучения развиваются либо деструкция (разрыв химических связей), либо сшивание макромолекул (образуется объемная полимерная сетка). Это приводит к тому, что деструктирующие при облучении резисты увеличивают растворимость в проявителе, а сшивающиеся резисты, наоборот, становятся нерастворимыми. Указанные свойства полимерных резистов изменять свою растворимость после экспонирования и используются в литографии для формирования рисунка микросхемы.

Литографический процесс включает следующие этапы:

– нанесение пленки на полупроводниковую пластину,

– облучение пластины через шаблон (экспонирование),

– после облучения пластину помещают в раствор – проявитель.

В зависимости от типа используемого полимера при проявлении удаляются экспонированные или неэкспонированные области пленки. В соответствии с этим резисты делятся на позитивные и негативные. К позитивным (деструктирующим) резистам относятся полиметилметакрилат (ПММА), полибутен-1, сульфин (ПБС). Представителем сшивающихся при облучении полимеров-резистов является полиглицилметакрилатэтилакрилат.

– термическое задубливание резиста для увеличения его адгезионных свойств.

– удаление резиста хим. или плазмохимическим способами.

Наиболее эффективно травление диэлектрических пленок и удаление резиста с полупроводниковых пластин осуществляется в плазме высокочастотного разряда. Рассмотрим устройство установки «Плазма- 600», широко используемой в микроэлектронике.

Рис. 1.24. Установка «Плазма – 600»: 1 – вакуумная камера для плазменной обработки материалов, 2 – образец, 3 – нижний электрод, 4 – верхний электрод, 5 – генератор высокочастотного поля, 6 – форвакуумный насос

Установка “Плазма-600” предназначена для получения и травления диэлектрических пленок, а также для обработки поверхности материалов в плазме высокочастотного газового разряда.

Основные параметры установки: частота ВЧ-генератора – 13.56 МГц, рабочее давление в газоразрядной камере – (103 -105 ) Па, в качестве рабочего газа может использоваться воздух, кислород, аргон, пары летучих жидкостей.

Основные особенности высокочастотного разряда. Под действием ВЧ – поля электроны приобретают энергии порядка (10-100) эВ и оказываются способными эффективно ионизовать атомы и молекулы газа при соударениях. Распределение электронов по энергиям имеет сложный характер, отличный от распределения Максвелла. При давлениях газа близких к атмосферному между электродами возникает высокочастотная корона, которая при соответствующей мощности генератора переходит в высокочастотную дугу. При низких давления газа режим ВЧ-разряда близок к режиму тлеющего разряда. Высокочастотный разряд используется для образования плазмы в ионных источниках, в молекулярных лазерах для создания однородной активной среды, для осуществления плазмохимических процессов.

Плазмотрон пароводяной для плазмохимии

- Длительный ресурс непрерывной работы.

Длительный ресурс непрерывной работы плазмотронов достигается за счет его уникальных конструктивных особенностей, позволяющих работать на относительно малых токах (до 250 А) и относительно больших напряжениях (свыше 1000 В) и возобновляемости ресурса электродов в процессе эксплуатации. Плазмотроны относительно малой мощности (до 200 кВт) работают на напряжениях до 2000 В. Специальные конструкции электродных узлов выполнены с обеспечением длительного ресурса. (

Надежность плазмотрона обусловлена выбранной схемой, стабильностью геометрии и простотой его конструкции. По конструктиву анодный узел идентичен катодному узлу, и они соединены между собой посредством быстросъемных соединений, через общую нерасходуемую, профилированную камеру оригинальной конструкции, что сокращает номенклатуру узлов, составляющих плазмотрон и позволяет, при необходимости, производить быструю, в течение минут, замену любого из них.

- Независимость вводимой мощности в дуговой разряд плазмотрона от массового расхода поступающего плазмообразующего газа

Плазмотрон обеспечивает заданную стабильную вводимую в него мощность в широком диапазоне расходов плазмообразующего газа, за счет уникальной конструкции, с возможностью фиксаций длины дуги, вне зависимости от расхода, на заданной длине. Изменения напряжения на дуге, связанные с изменениями напряженности поля при разных режимах и расходах плазмообразующего газа, компенсируются быстродействующим регулированием мощности, при этом можно точно поддерживать, или управлять мощностью дуги, а так же температурой истекающей плазменной струи газа. Пульсации мощности минимизированы вследствие постоянства формы и длины дуги.

- Легкость в обращении и эксплуатации

Запуск плазмотрона производится осцилляторным способом, сразу на номинальном расходе плазмообразующей среды, без дополнительных пусковых операций, что упрощает процедуру включения и стабилизацию режима работы плазмотрона в течение миллисекунд. При непредвиденных срывах дуги, связанных, например, с нестабильностью подаваемых плазмообразующих сред и обрабатываемых материалов, сбоев энергоснабжения и другим независящим обстоятельствам, в соответствии с алгоритмом, немедленно происходит «автоподжиг» дуги плазмотрона.

При непредвиденных срывах дуги, связанных, например, с нестабильностью подаваемых плазмообразующих сред и обрабатываемых материалов, сбоев энергоснабжения и другим независящим обстоятельствам, в соответствии с алгоритмом, немедленно происходит «автоподжиг» дуги плазмотрона.

Оборудование не требует длительной подготовки перед включением, находится в состоянии постоянной полной готовности.

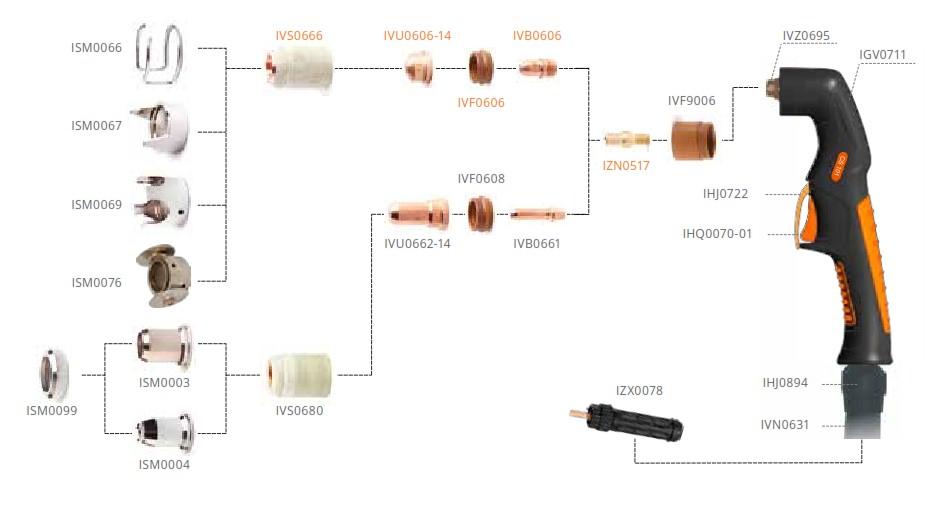

Принципы работы и конструкция плазматрона в блоге

Плазмотрон – это устройство, которое подключается к источнику тока, и служит для образования потока плазмы, т.е. режущей плазменной дуги. Часто плазмотрон называют резаком – это стандартизированный термин. Плазменный резак – высокоточное устройство, поэтому для получения максимального качества кромки, резаки производятся на прецизионном оборудовании с очень жесткими допусками.Конструкция плазменного резакаДля защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают защитный экран, который необходимо время от времени снимать, очищать от загрязнений или вовсе менять.

Правила эксплуатации резаков

Особо следует остановиться на общих правилах эксплуатации резаков.

Следует регулярно проверять расходные детали резака на износ, желательно ежедневно. Износ расходных деталей приводит к изменениям качества резки, которое будет выражаться в изменениях характеристик угла скоса и ширины реза (и, как следствие, размер детали будет неверный) и образованием окалины. Обращайте внимание на износ эмиттера – центральной поверхности электрода. Замену электрода следует производить при глубине изъязвления от 1 мм. И помните, что сопло и электрод всегда следует менять в комплекте.

Регулярно очищайте защитный экран от загрязнений, а перед началом работы всегда продувайте шланги подачи газа. Помните, что отказ от использования защитного экрана приводит к риску негативного влияния брызг расплавленного металла и металлической пыли на качество работы плазмотрона и даже к его поломке. Кроме очистки защитного экрана, время от времени стоит чистить и сам плазмотрон.

Резы должны начинаться и заканчиваться на разрезаемой заготовке. Если начало и конец резки выполняются за пределами поверхности листа, то срок службы расходных деталей резака значительно сокращается. При этом дуга отводится в сторону, вследствие чего повреждается сопло или защитный экран. Для достижения длительного срока службы расходных деталей резку следует начинать и заканчивать только на поверхности листа. Также рекомендуется программировать траекторию реза таким образом, чтобы дуга шла от одной вырезаемой детали к другой без остановки и зажигания дуги.

Во время резки резак не должен соприкасаться с разрезаемой заготовкой. Соприкосновение может привести к повреждению защитного экрана и сопла, и негативно повлиять на качество резки. Если данные простые правила не соблюдаются, то в результате Вы получаете резы низкого качества и существенное сокращение срока службы расходных деталей. В некоторых случаях резак может быть разрушен или поврежден.

Доступные сегодня на рынке самые технологичные резаки обеспечивают в разы более продолжительный срок службы расходных деталей по сравнению с теми, которые использовались несколько десятилетий назад. Но оператор, выполняющий резку и обслуживающий резак все равно должен следить за состоянием расходных деталей и за параметрами резки.

Стоит также обратить внимание на резаки DurаmaxTMHyamp, производства Hypertherm. Резаки данного производителя характеризуются высокой ударопрочностью и термостойкостью. К тому же за счет простоты конструкции, точности изготовления и высокого качества расходных деталей сокращается время на обслуживание, что в свою очередь повышает время бесперебойной работы. При резке с использованием электродов LongLife® от Hypertherm производится автоматическое повышение потока газа и протекание тока в начале резки и сокращение потока газа и протекания тока в конце, при этом эрозия эмиттера сводится к минимуму. Повышение срока службы комплектующих и резака в целом, в итоге приводит к сокращению затрат на производство вырезаемых деталей и заготовок.

Оригинальные или поддельные комплектующие?

Будьте бдительны и не подвергайте риску свое оборудование и здоровье своих работников.

О том как правильно выбрать источник питания для плазменной резки, можно прочитать в предыдущем материале в нашем блоге!Плазмотроны ПВР и ПРВ для воздушно-плазменной резки металла

Одним из конструктивных элементов машин и установок плазменной резки является плазмотрон. Это устройство, предназначенное для получения электрической дуги, которая будет характеризоваться достаточно высоким уровнем плотности тепловой энергии. Основой для ее создания является организованный поток газа, который выполняет роль плазмообразующего. Таким образом, плазмотрон можно считать не просто одним из элементов конструкции устройств термической резки, а их основным рабочим элементом.

Наименование | Вид резки | Номинальный ток | Толщина реза, мм | Охлаждение | Масса, кг |

механизированная | 180А (100% ПВ) | 25 | водяное | 1,5 | |

механизированная | 400А (100% ПВ) | 100 | водяное | 1,5 | |

механизированная | 400А (100% ПВ) | 100 | водяное | 1,5 | |

ручная | 200А (60% ПВ) | 50 | комбинированное | 1,5 | |

ручная | 300А (60% ПВ) | 70 | комбинированное | 1,5 |

Для плазмотронов для ручной резки стандартная длина кабель-шланга – 8,5 м. Под заказ изготавливается с кабель шлангом 17м.

Серийная продукция:

В зависимости от способа резки металла, можно выделить несколько основных моделей плазмотронов.

1. Для воздушно-пламенной резки, которая ведется механизированным способом:

ПВР-402М. Основой для создания этой модели послужила одна из наиболее известных моделей – ПВР-402, которая была разработана ВНИИЭСО и долгое время производилась в Степанаване. Данная модель отличается повышенными эксплуатационными характеристиками, по сравнению с предшествующими моделями. В частности, стоит отметить высокую степень надежности зажигания, облегченную замену электрода, повышение точности при выполнении различных видов работ, связанных с резкой металла. Кроме того, значительно снизилась вероятность пробоя, который может возникать между корпусом и электродами.

ПВР-412. Данная модель отличается наличием в ее конструкции системы закрутки воздуха. Это дает возможность применять сопло, диаметр канала которого составляет 3 мм, и использовать номинальный ток 400А. Это положительным образом сказывается не только на скорости резки, но и на ее качестве.

ПВР-180. Модель позволяет выполнять резку металла, толщина которого составляет от 1,0 до 25 мм, и при этом достигать высокого качества резки. Подобные плазмотроны применяются в конструкции установок УПР-4011-1.

Все эти модели плазмотронов применяются в конструкции установок, которые производит ПК «Спектр Плюс». Для присоединения к магистрали они используют единый узел.

2. Для воздушно-плазменной резки металла, которая ведется в ручном или полуавтоматическом режиме:

ПРВ-202М. Применяется для ручной резки. Номинальный ток 200А. Использует систему воздушного охлаждения сопла и электрода.

ПРВ-301. Применяется для ручной резки. Номинальный ток 300А. Конструкция предполагает водяное охлаждение катода, сопло охлаждается воздухом.

3. Продукция включает в себя также запасные части и расходные детали для всех предлагаемых моделей плазмотронов.

Плазмотроны (горелки для воздушно-плазменной резки металла)

Страницы: 1 2 3 4 След.| Рабочий ток, А | при ПВ% 35 – 20А |

| Макс. толщина разрез. листа, мм | 6 |

| ПВ номинальная, % | 35 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 25А |

| Макс. толщина разрез. листа, мм | 8 |

| ПВ номинальная, % | 60 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при 60% ПВ – 30 А DC |

| Макс. толщина разрез. листа, мм | 10 |

| ПВ номинальная, % | 60 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при 60% ПВ – 30 А DC |

| Макс. толщина разрез. листа, мм | 10 |

| ПВ номинальная, % | 60 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ% 35 – 32А |

| Макс. толщина разрез. листа, мм | 8 |

| ПВ номинальная, % | 35 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 40А |

| Макс. толщина разрез. листа, мм | 12 |

| ПВ номинальная, % | 60 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ% 60 – 20А |

| Макс. толщина разрез. листа, мм | 12 |

| ПВ номинальная, % | 60 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 50А, при ПВ%100 – 40А |

| Макс. толщина разрез. листа, мм | 15 |

| ПВ номинальная, % | 100 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 50А, при ПВ%100 – 40А |

| Макс. толщина разрез. листа, мм | 15 |

| ПВ номинальная, % | 100 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 50А, при ПВ%100 – 40А |

| Макс. толщина разрез. листа, мм | 15 |

| ПВ номинальная, % | 100 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | 50 |

| ПВ номинальная, % | 60 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при 60% ПВ – 30 А DC |

| Макс. толщина разрез. листа, мм | 15 |

| ПВ номинальная, % | 35 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при 35% ПВ – 60 А DC |

| Макс. толщина разрез. листа, мм | 15 |

| ПВ номинальная, % | 35 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при 35% ПВ – 60 А DC |

| Макс. толщина разрез. листа, мм | 15 |

| ПВ номинальная, % | 35 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | 60 |

| ПВ номинальная, % | 60 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 70А, при ПВ%100 – 50А |

| Макс. толщина разрез. листа, мм | 24 |

| ПВ номинальная, % | 100 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 70А, при ПВ%100 – 50А |

| Макс. толщина разрез. листа, мм | 24 |

| ПВ номинальная, % | 100 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 70А, при ПВ%100 – 50А |

| Макс. толщина разрез. листа, мм | 23 |

| ПВ номинальная, % | 100 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | 70 |

| ПВ номинальная, % | 60 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

| Рабочий ток, А | при ПВ%60 – 80А, при ПВ%100 – 60А |

| Макс. толщина разрез. листа, мм | 25 |

| ПВ номинальная, % | 100 |

| Плазмообразующий газ | воздух |

| Охлаждение | воздушное |

Страницы: 1 2 3 4 След.

Получившие в последние годы большое распространение технические устройства, в которых образуется плазма при протекании электрического тока, называются плазмотроном. В буквальном смысле плазмотрон – это генератор по выработке плазмы.

Классификация плазмотронов зависит от типа разряда, который используется для нагрева плазмы:

- электродуговые (с прямой, косвенной и вращающейся дугой, с электродом). Горелка для плазменной резки состоит из анода и катода, с подключенным к ним источником постоянного тока, и охлаждается водой, для чего в ней устроены специальные каналы;

- высокочастотные (емкостные и индукционные), работающие без электродов и использующие емкостную или индуктивную связь с источником тока;

- СВЧ (сверхвысокочастотные), оборудованные резонатором, через который продувается газ, образующий плазму.

По уровню температур, при которых осуществляется работа, различают плазмотрон низкотемпературный и высокотемпературный. В зависимости от вида используемого тока плазмотроны могут быть однофазные и трехфазные, на постоянном токе и переменном. Плазмотроны бывают с воздушным или водяным охлаждением. Кроме того, их делят на аппараты непрерывного и кратковременного (импульсного и квазистационарного) действия.

Работа плазмотрона основана на прохождении сварочной дуги через сопло малого диаметра, в результате чего воздух (или инертный газ), вдуваемый в камеру сопла, сжимает дугу и повышает ее температуру. При этом струя газа ионизируется и превращается в плазму. Объем газа, проходящего через сопло, увеличивается более чем в сто раз, и истекает из сопла с высокой скоростью, расплавляя на своем пути металл и выдувая его из плоскости реза. Резка металла с помощью плазмотрона более экономична, кромки реза получаются чище, а скорость реза значительно превышает скорость газокислородной резки. К тому же, плазмотроном можно пользоваться и в помещении, так как загрязнение воздуха при работе плазмотрона минимальное.

Конструкция плазмотрона включает следующие основные элементы:

- источник питания электрического тока;

- резак плазменный;

- держатель сварочный.

Подача воздуха осуществляется от компрессора или из заводской пневмосети.

Купить плазмотрон можно для использования в самых различных отраслях производства:

- для ремонта сельхозтехники;

- для работы на металлобазах;

- для ремонта трубопроводов коммунального городского хозяйства;

- для ремонта оборудования, выполненного из нержавеющей стали в химической и пищевой промышленности;

- для выполнения художественных работ по металлу.

Цена плазмотрона зависит не только от его конструкции, но и от компании-производителя, так как отечественные образцы всегда значительно дешевле зарубежных, хотя зачастую не уступают им по качеству. На сегодняшний день в промышленности наиболее часто используются плазмотроны для ручной и механизированной резки, изготовленные российскими компаниями ПК «Спектр Плюс» (модели АПР, УПР и ПВР) и «ПУРМ», немецкими компаниями TBi (модели TSP) и Adicor Dinzel (модели АРС), итальянской компанией Trafimet (серии А и S).

Типичные ошибки оператора при плазменной резке и способы их избежания

Все знают что простои в работе из-за выхода оборудования из строя несут большие убытки для производства, тогда как их можно было бы избежать при правильном использовании оборудования.

Обращая внимание на вещи описанные ниже в статье и проводя своевременные процедуры можно избежать простоев и крупных поломок, сэкономив деньги на ремонте, не потерять оборудование на время его ремонта (или же не потерять вовсе из-за неремонтопригодности) и в целом увеличить ресурс его работы.

Особое внимание, естественно, стоит уделить износу расходных материалов поскольку они со временем изнашиваются, а качество и точность реза уменьшается. Увеличенный краевой скос и деформация края являются важными признаками для оператора, что требуется замена непригодной детали.

Чтобы устранить эти проблемы, оператор нередко заменяет весь набор расходных материалов сразу – электрод, сопло и защитную крышку, вместо того, чтобы оценивать каждый компонент по отдельности. Это приводит к чрезмерному использованию расходных материалов, что отрицательно сказывается на общей стоимости эксплуатации и увеличивает стоимость производства.

Эта статья поможет вам избежать лишних трат и своевременно реагировать на проблемы, а также заблаговременно предупредить их.

Итак, вот список ошибок, которые стоит избегать.

Использование расходных материалов до тех пор, пока они не выйдут из строя

Если посмотреть на ряд деталей одного типа, которые были вырезаны при таком подходе, можно безошибочно определить те детали, на которых сопло или электрод были уже «на подходе». Использование сильно изношенных сопел и электродов может не только привести к браку при вырезке детали, но и стать причиной дорогостоящего ремонта пламенного резака и даже аппарата плазменной резки, во время которого машина плазменной резки будет простаивать. Выход из строя сопел и электродов можно легко предупредить по нескольким признакам, которые выдают изношенные расходники. Опытный оператор по звуку резки и цвету пламени дуги (при выгорании циркониевой вставки оно приобретает зеленоватый оттенок), а также по необходимости уменьшать высоту плазмотрона при пробивке, всегда скажет Вам, когда пора менять электрод. Также, одним из лучших способов оценки состояния деталей резака является качество реза. Если качество реза внезапно начинает ухудшаться, то это повод проверить состояние сопла и электрода. Разумным подходом является ведение журнала со средним временем работы электрода или сопла от замены до замены. Сопло и электрод могут выдерживать разное количество пробивок в зависимости от тока резки, типа и толщины материала. Например, при резке нержавеющей стали требуется более частая замена расходников.

Однажды определив по такому журналу среднее время жизни электрода для каждого конкретного вида вырезаемых деталей, можно выполнять плановую замену сопел и электродов, не доводя до появления брака в вырезаемых деталях или до поломки пламенного резака.

| Новая деталь | Изношенная деталь | |

|

Защитная насадка Её следует заменять только при наличии видимых повреждений, таких как образование шлака, вмятины или ожоги, или если его трудно надеть на горелку или защитная крышка не может быть ровно установлена из-за повреждений. |

||

|

Защитная крышка

Как следует из его названия, защитный колпачок заглушает защитный газ с целью дополнительного охлаждения сопел и улучшения края режущей кромки. Отверстие в защитной крышке имеет решающее значение для качества реза, поэтому его следует заменить, когда оно становится сожженным, согнутым, когда на него попадает шлак и оно становится не круглым. Для удаления брызг (шлака), который застрял на защитной крышке, можно использовать абразивную щётку. Всегда проверяйте уплотнительные кольца на предмет возможных повреждений, таких как трещины и разрывы. Убедитесь, что уплотнительные кольца правильно смазаны с использованием рекомендованной производителем смазки. Инструкции по смазке см. в руководстве изготовителя. |

||

|

Внутреннее защитное кольцо Эта деталь имеет медный корпус с нажимным изоляционным кольцом для размещения в защитной крышке. Цель внутреннего удерживающего колпачка состоит в том, чтобы циркулировать охлаждающую жидкость вокруг внешней части сопла и распределять газ на защитный колпачок через крошечные отверстия в изоляторном кольце. Эта деталь не изнашивается плазменной дугой и может легко выдерживать до 30 или более замен электродов. Заменяйте только в том случае, если отверстие сожжено, согнуто или повреждено и не является круглым, или если повреждено изоляционное кольцо или отверстия по периметру. |

||

|

Сопло Сопло – один из важнейших элементов плазмотрона. Сопло формирует струю плазмы, которая, проходя через отверстие, осуществляет рез. Когда оно новое, это отверстие будет идеально круглым с четко определенным острым краем. Сопло должно быть заменено, когда отверстие начинает изнашиваться во внешнем или внутреннем отверстии, делая края менее острыми и ухудшая качество реза. На внутренней стороне сопла могут возникать более светлые участки, вызванные пуском дуги, но это не является причиной замены. Для наивысшего качества резки следует заменять сопло в два раза чаще, чем электрод. |

||

|

Завихрительное кольцо (шазовый диффузор) Вихревое кольцо изготовливается из высокотемпературного материала, такого как Vespel или керамики, и поэтому не изнашивается плазменной дугой. Оно служит для завихрения плазмообразующего газа вокруг электрода и направления его в сопло. Вихревое кольцо также изолирует отрицательно заряженный электрод от положительно заряженного сопла. Диффузор влияет на множество факторов, и без него вы получите гораздо более короткий срок службы всех остальных расходных частей и плохое качество реза. Необходимо следить за тем, чтобы маленькие отверстия не содержали грязи и мусора, и их следует заменять, если обнаружены трещины или сколы, так как даже микроскопическая трещина может нарушить газовый поток. Всегда проверяйте уплотнительные кольца на предмет возможных повреждений, таких как трещины и разрывы. Убедитесь, что уплотнительные кольца правильно смазаны с использованием рекомендованной производителем смазки. Инструкции по смазке см. в руководстве изготовителя. В среднем 1 диффузор способен пережить более 50 замен электрода. |

||

|

Электрод Электрод является основным и расходным материаом в плазменной резке и требует наиболее частой замены. Электрод может быть изготовлен из меди или серебра или их комбинации и содержит отдельную вставку из эмиттерного стержня, изготовленную из гафния или вольфрама. Эмиттерный стержень обладает меньшим сопротивлением току, чем медь, что предотвращает сжигание электрода при генерировании большого тока дуги. Медь обладает низким электрическим сопротивлением, из-за чего электрическая дуга может пройти на корпус, что повлечёт повреждение других элементов – сопла, защитной крышки, а также самого плазмотрона. Чтобы этого не допустить, электрод следует менять в тот момент, когда на вставке появится ямка по размерам равная диаметру самой вставки. |

||

|

Безопасное значение глубины износа эмиттера составляет примерно 0,040 дюйма (1,02 мм) для медных электродов и 0,1 дюйма (2,54 мм) для серебряных электродов. |

||

Слишком частая замена сопел и электродов

Среди использованных сопел и электродов достаточно часто можно встретить такие, которые еще можно использовать при резке. Излишне частая замена расходников также очень распространена среди операторов металлорежущих станков с ЧПУ, и в особенности, машин плазменной резки. При замене сопла или электрода оператор должен четко знать, на что обращать внимание. Сопло требует замены в следующих ситуациях:

1. Если сопло имеет деформации снаружи или изнутри. Это часто бывает при слишком маленькой высоте пробивки и при непрорезе металла. Расплавленный металл попадает на внешнюю поверхность сопла или защитного колпака и деформирует ее.

2. Если выходное отверстие сопла по форме отличается от окружности. При большой высоте пробивки, если движение начинается до прореза металла, то дуга отклоняется от перпендикуляра к листу и проходит через край отверстия сопла. Чтобы определить, изношен ли электрод, нужно посмотреть на вставку из металла серебристого цвета на торце медного электрода (как правило, используется сплав циркония, гафния или вольфрама). В общем случае, электрод считается работоспособным, если этот металл вообще есть и глубина лунки на его месте не превышает 2 мм для воздушно-плазменной или кислородно-плазменной резки. Для резки плазмой в среде защитного газа (азота или аргона) глубина лунки может достигать 2,2 мм. Завихритель нуждается в замене лишь в том случае, если при тщательном осмотре можно выявить забитые отверстия, трещины, следы вызванные попаданием дуги, или сильный износ. Завихрители особенно часто заменяются преждевременно. То же самое касается и защитных колпаков которые нуждаются в замене только в случае физического повреждения. Очень часто защитные колпачки могут быть очищены наждачной бумагой и использованы вновь.

Использование неправильных настроек параметров плазменной резки и расходных материалов

Выбор расходников при плазменной резке зависит от вида разрезаемого металла (сталь, медь, латунь, нержавейка и т.д.), от его толщины, выставленного тока дуги на аппарате плазменной резки, плазмообразующего и защитного газов и т.д. Справочное руководство оператора машины плазменной резки описывает, какие расходные материалы использовать в случае разных режимов процесса резки. Указанные в инструкции оператора режимы, рекомендации относительно настроек плазменной резки следует соблюдать. Использование расходных материалов (сопел, электродов) несоответствующих текущему режиму плазменной

резки обычно приводит к ускоренному выходу расходников из строя и к значительному ухудшению качества пламенного реза. Очень важно выполнять плазменную резку металла именно с тем током дуги, на который рассчитаны используемые расходные материалы. Например, не стоит резать металл плазмой на 100 амперах, если в плазменном резаке стоит сопло на 40 ампер, и т.д. Самое высокое качество реза достигается, когда ток на аппарате плазменной резки выставлен на 95% от номинального тока резки, на который рассчитано сопло. Если установлен режим плазменной резки с заниженным током дуги, то рез будет зашлакованный, и на обратной стороне вырезаемых деталей будет значительное количество грата, пламенный рез будет неудовлетворительного качества. Если установленный на установке плазменной резки ток слишком высок, то срок службы сопла значительно сокращается.

Неправильная сборка плазменного резака

Пламенный резак должен быть собран таким образом, чтобы все его детали плотно прилегали друг к другу, и не было бы впечатления «разболтанности». Плотность прилегания деталей плазмотрона обеспечивает хороший электрический контакт и нормальную циркуляцию воздуха и охлаждающей жидкости через плазменный резак. Во время замены расходных материалов нужно стараться разбирать плазменный резак на чистой поверхности, чтобы грязь и металлическая пыль, образующиеся при плазменной резке, не загрязнили плазмотрон. Чистота при сборке/разборке плазменного резака очень важна и, тем не менее, это требование часто не соблюдается.

Невыполнение регулярного планового обслуживания плазмотрона

Плазменный резак может работать в течение многих месяцев, и даже лет без должного обслуживания. И, тем не менее, газовые каналы и каналы охлаждающей жидкости внутри плазменного резака должны содержаться в чистоте, посадочные места сопел и электродов должны проверяться на предмет загрязнения или повреждений. Грязь, металлическая пыль должны удаляться из плазменного резака. Для чистки плазмотрона следует использовать чистую хлопчатобумажную тряпочку и жидкость для чистки электрических контактов либо перекись водорода.

Резка металла без проверки давления плазмообразующего газа или подачи охлаждающей жидкости в плазморез

Расход и давление плазмообразующего газа и охлаждающей жидкости нужно проверять ежедневно. Если расход недостаточный, детали резака не будут в должной степени охлаждаться и их срок службы будет снижен. Недостаточный проток охлаждающей жидкости из-за изношенного насоса, забитых фильтров, недостаточного количества охлаждающей жидкости, является распространенной причиной поломок плазменных резаков. Постоянное давление плазмообразующего газа очень важно для поддержания режущей дуги и для качественного реза. Избыточное давление плазмообразующего газа является распространенной причиной затрудненного поджига плазменной дуги, притом, что все остальные требования к настройкам, параметрам и процессу плазменной резки полностью удовлетворены. Слишком высокое давление плазмообразующего газа является причиной быстрого выхода из строя электродов. Плазмообразующий газ обязательно должен быть очищен от примесей, т.к. его чистота оказывает сильное влияние на срок службы расходных материалов и плазмотрона в целом. Компрессоры, подающие воздух в аппараты плазменной резки имеют тенденцию к загрязнению воздуха маслами, влагой и мелкими частицами пыли.

Пробивка при малой высоте плазмотрона над металлом

Расстояние между заготовкой и срезом сопла плазмотрона оказывает огромное влияние, как на качество реза, так и на срок службы расходных материалов. Даже небольшие изменения в высоте плазменного резака над металлом могут значительно повлиять на скосы на кромках вырезаемых деталей. Высота плазменного резака над металлом во время пробивки особенно важна. Распространенной ошибкой является пробивка при недостаточной высоте плазмотрона над металлом. Это приводит к тому, что расплавленный металл выплескивается из лунки, образованной при пробивке и попадает на сопла и защитные колпачки, разрушая эти детали. Тем самым существенно ухудшается качество реза. Если пробивка происходит, когда плазменный

резак касается металла, то может произойти «втягивание» дуги. Если дуга «втягивается» в плазмотрон, то электрод, сопло, завихритель, а иногда, и резак целиком – разрушаются. Рекомендуемая высота пробивки равна 1.5-2 величины толщины разрезаемого плазмой металла. Следует отметить, что при пробивке достаточно толстого металла рекомендуемая высота получается слишком большой, дежурная дуга не достает до поверхности листа металла, следовательно, процесс резки на рекомендуемой высоте начать невозможно. Однако если пробивка будет производиться на высоте, на которой плазморез может зажечь дугу, то брызги расплавленного металла могут попасть на плазмотрон. Решением этой проблемы может быть применение технологического приема под названием «подпрыжка». При отработке команды на включение резки, плазменная резка включается на небольшой высоте, затем резак поднимается вверх на заданную высоту подпрыжки, на которой брызги металла не достают до резака. После отработки пробивки резак опускается на высоту врезки и начинается движение по контуру.

Плазменная резка металла на слишком большой, либо слишком малой скорости

Несоответствие скорости плазменной резки выбранному режиму существенно сказывается на качестве реза. Если установленная скорость резки слишком низкая, на вырезаемых деталях будет большое количество облоя и разнообразных наплывов металла по всей длине реза на нижней части кромки деталей. Низкие скорости резки могут стать причиной увеличения ширины реза и большого количества брызг металла на верхней поверхности деталей. Если установлена слишком высокая скорость резки, дуга будет загибаться назад, вызывая деформацию кромок вырезаемой детали, будет узкий рез, и небольшие бусинки грата и облоя в нижней части кромки реза. Грат образованный при высокой скорости резки тяжело удаляется. При правильно выбранной скорости резки количество грата, облоя и наплывов металла будет минимальным. Поверхность кромки пламенного реза при правильно выбранной скорости должна быть чистой и механическая обработка должна быть минимальной. В начале и конце реза может произойти «отклонение» дуги от перпендикуляра. Это происходит из-за того, что дуга не успевает за резаком. Отклонение дуги приводит к тому, что она врезается в боковую поверхность сопла, нарушая тем самым его геометрию. Если выполняется врезка с кромки, центр отверстия сопла должен находиться точно на линии кромки детали. Это особенно важно в комбинированных станках, в которых применяется и дыропробивная головка и плазморез. Отклонение дуги может произойти и когда плазмотрон при включенной резке проходит через край листа, или если линия выхода из контура с резкой (lead out) пересекает старый рез. Необходима точная настройка параметров времени, чтобы уменьшить проявления этого эффекта.

Механическое повреждение или поломка плазменного резака

Столкновения резака с листом, вырезанными деталями или ребрами раскроечного стола могут полностью вывести резак из строя. Столкновений резака с вырезаемыми деталями можно избежать, если в управляющей программе задавать холостые проходы вокруг, а не над вырезанными деталями. Например, в программе оптимального раскроя ProNest производства MTC-Software присутствует такая возможность, что позволяет свести риск поломки плазмотрона к минимуму и сэкономить значительные средства. Стабилизаторы высоты резака также обеспечивают некоторую защиту от столкновений с металлом. Однако, если используется только лишь датчик высоты резака по напряжению дуги, то в конце реза могут происходить «клевки», т.к. напряжение дуги меняется в результате ее «отклонения» и резак опускается вниз чтобы его компенсировать. В системах ЧПУ применяется многоуровневая система защиты от столкновения с металлом. Используется как датчик касания, измеряющий сопротивление между антенной вокруг резака и листом, емкостной датчик и датчик

напряжения дуги. Это позволяет в полной мере использовать преимущества каждого из типов датчиков. Также, для защиты резака можно применять «ломкие» кронштейны, которые при столкновении сломаются быстрее, чем плазменный резак. Таким образом, грамотный оператор машины плазменной резки может сэкономить своему предприятию огромные деньги, время и накладные расходы на плазменную резку. Результатом работы хорошего оператора МТР будет возросшая рентабельность плазменной резки и увеличение прибыли предприятия в целом. Надеемся, что изложенные в этой статье рекомендации по плазменной резке металла позволят выполнить настройку плазменной резки и подобрать режимы реза для каждого конкретного случая.

– обзор | ScienceDirect Topics

3.3 Плазменная химическая обработка

Плазменное химическое осаждение и обработка поверхности – еще один хорошо разработанный метод [96] для модификации полимерных и неорганических мембран. Один из недостатков прямого газофазного фторирования связан с чрезвычайной активностью молекулярного фтора, что приводит к созданию целых 3 материалов специального назначения для экспериментальных установок и точной настройки условий фторирования.Этих трудностей не возникает при плазмохимической обработке, поскольку источниками ионов плазмотрона являются стабильные фторсодержащие газы и пары, такие как CF 4 [97,98], SF 6 [99], C 2 . F 6 [100], хлорфторуглероды, гидрохлорфторуглероды, гидрофторуглероды [101], пентафтортолуол [102] и другие. Так, большое количество композитных мембран было изготовлено на основе различных органических полимеров (мембранных материалов): полидиметилсилоксана [103], нейлона 6 [104], поливинилтриметилсилана и политриметилсилпропена [99], полиолефинов [104,105], полиметилметакрилата [106] и другие полимеры.Применение спектральных методов (ИК-, 19 F ЯМР и рентгеновская спектроскопия поверхности) показывают, что состав полимеров относительно мало варьируется в зависимости от природы газа плазмотрона [99,100]. Большинство обработанных в плазме полимеров содержат CF-, дифторметилен-, трифторметил- группы [100], в то время как в случае Si-содержащих полимеров набор фрагментов становится универсальным: -C = CF-; —CFCF 2 ; —CCF 2 ; —CF 2 —CH 2 – [99]. Кроме того, разрыв связей C — Si обнаруживается под действием плазменных радикалов и ионов, что означает, что обработка приводит к удалению SiMe 3 -группы.

Полимеры, подвергавшиеся наибольшей плазменной обработке, были исследованы на проницаемость для кислорода и азота. Так, кислородопроницаемость полимеров на основе плазмолимеризованной смеси C 3 F 6 / CH 4 увеличилась с 10 (чистый C 3 F 6 ) до 120 (для смеси с 65 % от C 3 F 6 ). При этом авторам удалось добиться селективности O 2 –N 2 на уровне 2,5 для полимеризованной смеси с 75% C 3 F 6 .Фторирование поверхности с использованием SF 6 проводили для пленок ПТМСП [99]. Показано, что увеличение продолжительности обработки снижает проницаемость всех газов (He, H 2 , O 2 , N 2 , CH 4 , CO 2 ) и одновременно повышает селективность He – CH 4 , H 2 –CH 4 , CO 2 –CH 4 . Плазменные полимеры, полученные микроволновым разрядом фторсодержащих мономеров (гексафторбензол, монофторбензол, пентафтортолуол, пентафторпиридин и др.)) с высоким отношением F / C ■ 1 имел более высокую проницаемость для постоянных газов, а также более высокую селективность по He – CH 4 , N 2 –CH 4 [108], что может быть сопоставимо с таковыми для других перфторированных полимеров. . Было отмечено, что более высокая растворимость диоксида углерода в таких плазменных полимерах является причиной высокой селективности CO 2 –CH 4 . Однако более высокая селективность не всегда может быть достигнута, например, плазменная полимеризация перфтор-н-гексана, гексафторэтана и тетрафторметана на поверхности цеолитной мембраны привела к образованию дефектных полимерных слоев с селективностью по Кнудсену [109].

В целом плазмохимический подход имеет некоторые сходства с подходом прямого фторирования из-за образования слоистой структуры на поверхности подложки, где новый градиентный фторированный слой полимера покрывает неизмененный исходный полимер. Химический состав нового слоя сильно зависит от условий плазмохимической обработки (давление, интенсивность разряда, продолжительность и т. Д.). Более того, параметры газоразделения плазменных полимерных мембран часто зависят от времени, то есть реакции с образованием нового фторированного слоя (например, сшивание) протекают после плазменной процедуры.

Второе и гораздо более широкое применение плазменной техники связано с обработкой пористых субстратов (Al 2 O 3 , трековые мембраны, цеолиты и т. Д.) С целью улучшения их гидрофобных свойств, которые имеют решающее значение для используемых мембран. в энергоэффективных процессах мембранной перегонки опреснения морской воды. Для реализации процессов поровая поверхность мембран должна быть максимально гидрофобной. Это может быть достигнуто путем покрытия поверхностей тонкими слоями фторсодержащих плазменных полимеров [111–113].А удобным инструментом для контроля гидрофобности новых слоев могут быть испытания поверхностей на угол смачивания. Однако эти вопросы выходят за рамки рассмотрения мембран для разделения газов.

Плазмотрон MIT для очистки автомобилей от загрязняющих веществ – значительный шаг ближе к дорожным испытаниям | MIT News

Устройство Массачусетского технологического института, которое могло бы резко сократить выбросы смога от автомобилей и других транспортных средств, является значительным шагом вперед к переходу от лаборатории к дороге.Предполагается, что устройство, известное как плазмотрон, будет недорогим и легко совместимым с существующей технологией двигателей.

Недавно плазмотрон впервые был установлен в двигателе коммерческого автомобиля. Он работал надежно в течение двух недель и оправдал ожидания своих изобретателей по сокращению выбросов загрязняющих веществ, особенно оксидов азота (NOx). Выбросы NOx сократились на два порядка по сравнению с нормальными выбросами двигателя, работающего на бензине.

«Это важная веха в демонстрации возможности установки плазменного риформинга топлива для снижения загрязнения транспортных средств», – сказал Дэниел Р.Кон, руководитель отдела плазменных технологий Центра плазменных исследований и термоядерного синтеза (PSFC). Доктор Кон представит свою работу 18 ноября на заседании Американского физического общества.

Теперь, когда исследователи успешно соединили плазмотрон с двигателем, следующим шагом будет установка устройства на реальном транспортном средстве. «Мы готовы взять шоу в дорогу», – сказал доктор Кон.

Коллегами доктора Кона по текущей работе являются главный исследователь PSFC Лесли Бромберг, инженер-исследователь PSFC Александр Рабинович, приглашенный научный сотрудник PSFC Николай Алексеев и пять инженеров из Окриджской национальной лаборатории, где проводились испытания двигателя.

КАК ЭТО РАБОТАЕТ

По сути, плазмотрон размером с винную бутылку работает как бортовой «нефтеперерабатывающий завод». Он преобразует различные виды топлива в высококачественный газ, богатый водородом. Известно, что добавление лишь небольшого количества такого газа к ископаемому топливу, используемому в автомобиле, значительно снижает выбросы загрязняющих веществ, таких как NOx.

Топливо, впрыскиваемое в плазмотрон, подвергается электрическому разряду, который превращает топливо и окружающий воздух в электрически заряженный газ или плазму.Плазма ускоряет скорость реакции, позволяя производить газ, богатый водородом.

Плазмотроны традиционно использовались для производства газа, обогащенного водородом, для таких промышленных применений, как металлургическая обработка. Обычно они довольно большие – размером с автомобильный двигатель – и требуют большого количества электроэнергии. «Насколько нам известно, мы первые, кто разработал такой небольшой реактор реформинга топлива с плазменным наддувом, работающий на малой мощности (менее одного киловатта)», – сказал д-р Кон.

ТЕКУЩИЕ РЕЗУЛЬТАТЫ

«Настоящим достижением недавних испытаний была наша способность эксплуатировать наш новый плазмотрон, подключенный к двигателю, в течение длительных периодов времени», – сказал д-р Рабинович. «Мы надежно работали от четырех до шести часов в день в течение двух недель, без каких-либо следов ухудшения».

Кроме того, исследователи обнаружили, что выбросы основных загрязнителей были значительно сокращены. Например, NOx было снижено в среднем с 2700 частей на миллион без плазмотрона до 20 частей на миллион с помощью устройства.

«Это первый раз, когда кто-либо смог объединить компактный реактор реформинга топлива с плазменным наддувом и автомобильный двигатель и продемонстрировать значительное снижение выбросов загрязняющих веществ», – сказал д-р Кон. В реальных автомобилях это сокращение не будет таким значительным (благодаря каталитическому нейтрализатору), но исследователи все же ожидают снижения выбросов NOx в 10 раз.

Исследователи полагают, что плазмотрон, использованный в текущих испытаниях, хорошо себя показал. основные функции, необходимые для коммерческой привлекательности.Например, по их оценкам, вся система плазмотрона может стоить не более двух-трехсот долларов. Более того, единственный компонент, который может потребоваться замена, – электрод – стоит очень недорого, и его можно заменить так же легко, как свечу зажигания.

Следующий шаг в работе – установка плазмотрона в реальный автомобиль – потребует интеграции системы с бортовым компьютером автомобиля. Д-р Рабинович также отмечает, что «для плазмотрона потребуется дополнительное пространство, но нет необходимости в серьезном изменении конструкции машины.«Команда надеется разместить устройство в автобусе в течение года.

РАЗНООБРАЗИЕ ТОПЛИВА

Недавние испытания двигателя проводились с использованием бензина. Однако лабораторные испытания с использованием одного только плазмотрона показали, что устройство также может обрабатывать дизельное топливо и биогруд топлива.

Хотя в принципе устройство может перерабатывать все топливо для транспортного средства, исследователи говорят, что наиболее экономически выгодно преобразовать только часть топлива в газ, богатый водородом. Это потому, что даже если такой газ увеличивает КПД двигателя, плазмотрон сам потребляет энергию.Наилучшие результаты в недавних испытаниях были достигнуты при преобразовании 25 процентов бензина в газ, богатый водородом.

Плазмотрон вырос из работы, проведенной более 15 лет назад доктором Рабиновичем, который в то время работал инженером в бывшем Советском Союзе. Доктор Алексеев, в то время коллега доктора Рабиновича, приехал в Массачусетский технологический институт в этом году, чтобы присоединиться к своему другу по команде (с тех пор он вернулся в Россию). Плазмотрон также обязан фундаментальным исследованиям в Массачусетском технологическом институте термоядерной энергии, в которых используется плазма.

У исследователей пять патентов, связанных с плазмотроном. Работа поддержана Управлением технологий тяжелой техники Министерства энергетики США.

Сравнение характеристик плазмы, создаваемой постоянным током. дуговой плазмотрон и высоковольтный прибор переменного тока. плазмотрон с электродами в форме рельсов (скользящая дуга) применительно к синтезу углеродных наноматериалов

А. Хучко, Х. Ланге, Г. Кота-Санчес, Плазменный синтез наноуглеродов, в: Proc. 7-й Int.Конф. по термической плазменной обработке (ТЭЦ-7), Франция (2003), стр. 617.

М. Деминский, В. Животов, Б. Потапкин, В. Русанов, Производство водорода из углеводородов с помощью плазмы, Pure Appl. Chem. , 74 , № 3, 413–418 (2002).

Google Scholar

Э. Раков, Способы получения углеродных нанотрубок, Усп. Хим. , 69 , № 1, 41–60 (2000).

Google Scholar

Горбунов А.В., Бублиевский А.Ф., Мосе А.Л. и др. Синтез углеродных наноматериалов при пиролизе углеводородов в плазменно-химическом дуговом реакторе атмосферного давления // В: Proc. III Int. Symp. «Фуллерены и фуллереноподобные структуры в конденсированных средах», , ИТМО, Минск (2004), с. 118–120.

Google Scholar

А. В. Елецкий, А. Ф. Пал, Н. Н. Дзбановский, Н. В. Суетин, Плазменные методы синтеза углеродных нанотрубок, в: Proc. 4-й Int. Конф. по физике плазмы и плазменным технологиям, , Минск (2003), с. 926–929.

А. Л. Мосе, А. В. Горбунов, Е. М. Ермолаева, Плазменная обработка токсичных органических и галогенсодержащих отходов. Проблемы и возможности загрязнения [на русском языке], Препринт № 2 Института тепло- и массообмена им. А. В. Лыкова НАН Беларуси, Минск (2003).

Google Scholar

А. Черниховски, GlidArc содействовала подготовке синтез-газа из природных и отходящих углеводородных газов, Oil Gas Sci. Technol. – Ред. IFP , 56 , № 2, 181–198 (2001).

Google Scholar

Жуков М.Ф., Карпенко Е.И., Перегудов В.С. и др. Плазменный безмасляный розжиг котлов и стабилизация горения пылеугольной горелки // Плазма низкотемпературная . Vol.16, Наука, Новосибирск (1995).

Google Scholar

Чениховски А. Планирующая дуга. Приложения для проектирования и контроля окружающей среды, Pure Appl. Chem. , 66, , № 6, 1301–1310 (1994).

Google Scholar

Ф. Ричард, Дж. М. Кормье, С. Пеллерин и Дж. Шапель, Физическое исследование скользящего дугового разряда, J. Appl. Phys., 79 , № 5, 2245–2250 (1996).

Артикул Google Scholar

К. Аназава, Р. Шимотани, К. Манабе, Х. Ватанабе и М. Шимицу, Метод синтеза углеродных нанотрубок высокой чистоты с помощью дугового разряда в магнитном поле, Appl. Phys. Lett. , 81 , № 4, 739–741 (2002).

Артикул Google Scholar

J. L.Пребола-младший, Характеристики плазменной горелки с углеводородным сырьем для использования в ГПВРД, г-жа Sci. Диссертация, Политехнический институт Вирджинии, США (1998 г.).

Google Scholar

С. Хофманн, Б. Кляйнзорге и К. Дукати, Химическое осаждение углеродных нанотрубок с помощью низкотемпературной плазмы, газовое осаждение, Diamond Relat. Матер. , 12 , 1–6 (2003).

Артикул Google Scholar

С. Д. Галлимор, Л. С. Якобсен и В. Ф. О’Брайен, Спектроскопические исследования плазмы на основе углеводородов и азота для сверхзвукового зажигания, AIAA Paper, 2002-5247 (2002).

Р. Яно, В. Контини, Э. Плоньес и др., Измерения модификации ударной волны и визуализации потока в сверхзвуковой неравновесной плазме в аэродинамической трубе, AIAA J. , 38 , № 10, 1–8 (2000).

Артикул Google Scholar

М. А. Эллиотт, П. В. Мэй, Дж. Петербридж и др., Оптико-эмиссионные спектроскопические исследования CVD-обработки алмаза, усиленного микроволновым излучением, с использованием плазмы CH 4 / CO 2 , Diamond Relat. Матер. , 9 , 311–316 (2000).

Артикул Google Scholar

Дж. Петербридж, П. У. Мэй, С. Р. Дж. Пирс и др., Молекулярно-лучевые масс-спектрометрические исследования низкотемпературного роста алмаза с использованием CO 2 / CH 4 плазмы, Diamond Relat.Матер. , 10, , 393–398 (2001).

Артикул Google Scholar

Амбразявичюс А. Теплообмен при закалке газов / Под ред. А. Жукаускаса, Теплофизика, , т. 15, Москлас, Вильнюс (1983).

Google Scholar

Бублиевский А.Ф., Галиновский А.А., Горбунов А.В., Жданок С.А., Шараховский Л.И., Шараховский А.Мосе Л. Плазменный пиролитический синтез углеродных наноструктур в смеси азота и пропан-бутана // Инж.-физ. Ж. , 79 , № 2, 3–9 (2006).

Google Scholar

В. Черняк, В. Наумов, В. Юхименко, Спектроскопия плазмы воздушной струи атмосферного давления в поперечном дуговом разряде, В кн .: Proc. 12-е межд. Конгресс по физике плазмы , Ницца, Франция (2004 г.).

Дж. Э. Сансонетти и В. К. Мартин, Справочник основных атомных спектроскопических данных , Лондон (1995).

JR Heath, Синтез C 60 из малых углеродных кластеров: модель, основанная на эксперименте и теории, в: GS Hammond and VJ Kuck (Eds.), Fullerenes: Synthesis, Properties and Chemistry of Large Углеродные кластеры , ACS, Вашингтон, округ Колумбия (1991), стр. 1-23.

Google Scholar

Поклонский Н.А., Бубель О.Н., Кисляков Е.Ф., Вырко С.А. Возможный путь образования фуллеренов и углеродных нанотрубок // В сб .: Ext. Abstr. докладов, представленных на II Межд. Symp. «Фуллерены и фуллереноподобные структуры в конденсированных средах», , ИТМО, Минск (2002), с. 190–191.

Google Scholar

(PDF) Характеристики восстановления диоксида углерода с помощью плазмотрона

10. Хучко А., Шиман

´

лыжный А (1984) Термическое разложение диоксида углерода в струе аргоновой плазмы.

Plasma Chem Plasma Process 4 (1): 59–72

11. Фридман А., Нестер С., Кеннеди Л.А., Савельев А., Мутаф-Ярдимчи О. (1998) Газовый разряд со скользящей дугой.

Prog Energy Combust Sci 25 (2): 211–231

12. Черниховски А. (2001) Подготовка синтез-газа из природного и отработанного газа с помощью скользящей дуги.

углеводородных газов. Oil Gas Sci Technol 56: 181–198

13. Черниховски П., Черниховски А. (1999) Конверсия углеводородов при помощи скользящей электрической дуги

в присутствии водяного пара и / или углекислого газа.Патент США 5,993,761

14. Ли Л., Бин В.Б., Чи Й, Ченгкан В.У. (2006) Характеристики плазмы скользящего дугового разряда. Плазма

Sci Technol 8 (6): 653–655

15. Чун Ю.Н., Ким С.К., Йошикава К. (2012) Разложение бензола как суррогатной смолы в скользящей дуге

плазма. Environ Prog Sustain Energy doi: 10.1002 / ep.11663

16. Чун Ю.Н., Ким С.К., Йошикава К. (2012) Характеристики удаления смолистого бензола с использованием установки плазменного риформинга с осциллирующим внешним сигналом

.Chem Eng Process 57–58: 65–74

17. Long H, Shang S, Tao X, Yin Y, Dai X (2008) CO

2

риформинг CH

4

путем сочетания холодной плазмы Jet

и катализатор Ni / c-Al

2

O

3

. Int J Hydrogen Energy 33 (20): 5510–5515

18. Mo LY, Fei JH, Huang CJ, Zheng XM (2003) Риформинг метана кислородом и углекислым газом до

дает синтез-газ над новым Pt / CoAl

2

O

4

/ Al

2

O

3

катализатор.J Mol Catal A Chem 193 (1-2): 177–184

19. Хуанг А, Ся Дж, Ван Дж., Суйб С.Л., Хаяши И., Мацумото Х. (2000) CO

2

риформинг CH

4

по