По отношению к рабочей поверхности шабер устанавливают под углом: Приемы шабрения – Шабрение, притирка и др.

alexxlab | 22.04.2018 | 0 | Разное

Шабрение. Способы, инструменты для шабрения

Содержание страницы

Шабрением называют обработку поверхности детали режущим инструментом — шабером, с помощью которого с детали последовательно срезают тонкий слой металла (0,005– 0,01 мм). Шабрение обычно применяют для окончательной доводки вручную поверхностей при изготовлении или ремонте точных деталей: направляющих станин и суппортов металлорежущих станков, вкладышей подшипников, контрольно-измерительных плит, деталей приборов и инструмента и т.п, т.е. в тех случаях, когда нет необходимого оборудования или оно не может обеспечить обработку с требуемой точностью и шероховатостью.

Шабрение применяют, как правило, после обработки поверхностей деталей фрезой, резцом или напильником для лучшей отделки и получения более точных размеров, формы и расположения поверхностей детали.

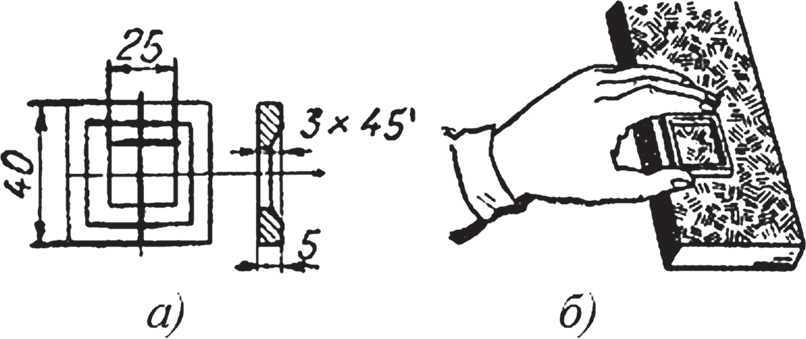

Шабрению подвергают как широкие, так и узкие прямолинейные и криволинейные поверхности различных деталей. Шабрение осуществляют обычно с подгонкой обрабатываемых поверхностей по плитам, линейкам, эталонам и сопрягаемым деталям. Чтобы выявить, какие места необходимо шабрить, деталь кладут обрабатываемой поверхностью на поверочную плиту, покрытую тонким слоем краски, легко нажимая на деталь, перемещают ее по плите в различных направлениях. В результате выступающие места на поверхности детали покрываются слоем краски. Эти места и обрабатывают шабером. Шабрением можно обеспечить точность обработки по плоскостности и прямолинейности до 0,02–0,005 мм на длине 1000 мм. Качество шабрения определяется по числу точек соприкосновения сопрягаемых поверхностей в квадрате со сторонами 25 мм. Для станков нормальной точности достаточно 6–8 точек. Для шабрения различных поверхностей применяют шаберы цельные, составные, односторонние с деревянной ручкой и двусторонние без ручки, плоские, трехгранные, с прямолинейной и криволинейной кромкой.

1. Шаберы

Шабер изготовляют из инструментальной стали У10 и У12А или ШХ15, с термообработкой до твердости 56–64 HRC.

Форма шабера в основном определяется формой обрабатываемой поверхности с соблюдением общих закономерностей.

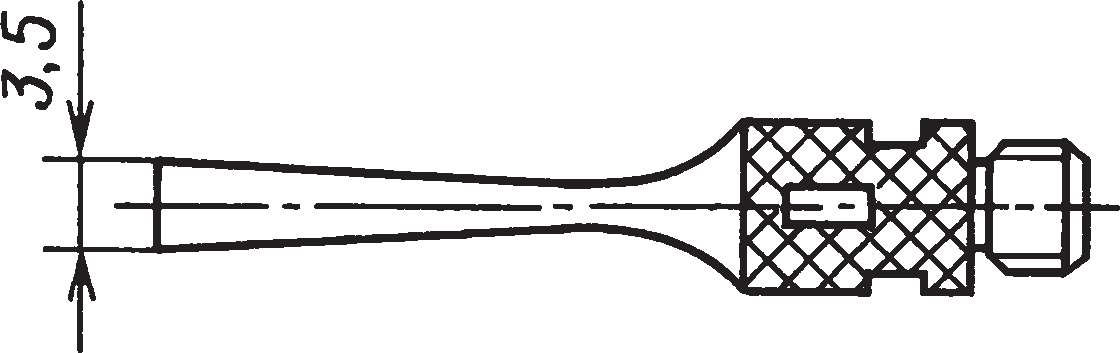

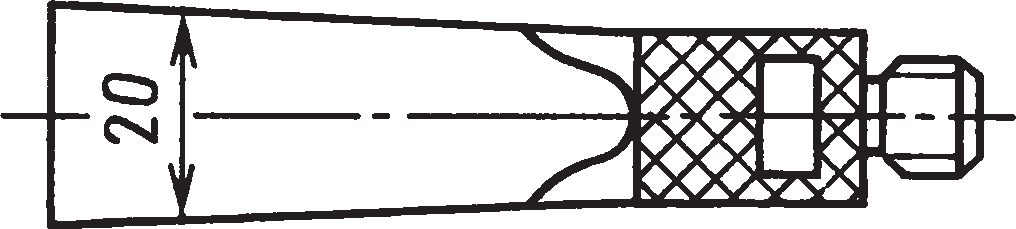

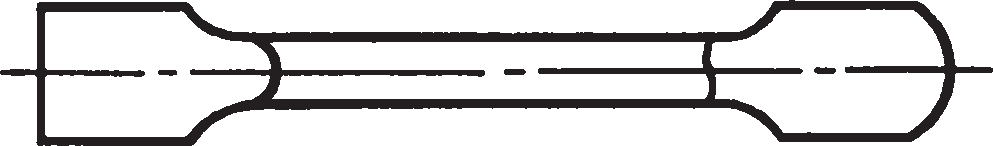

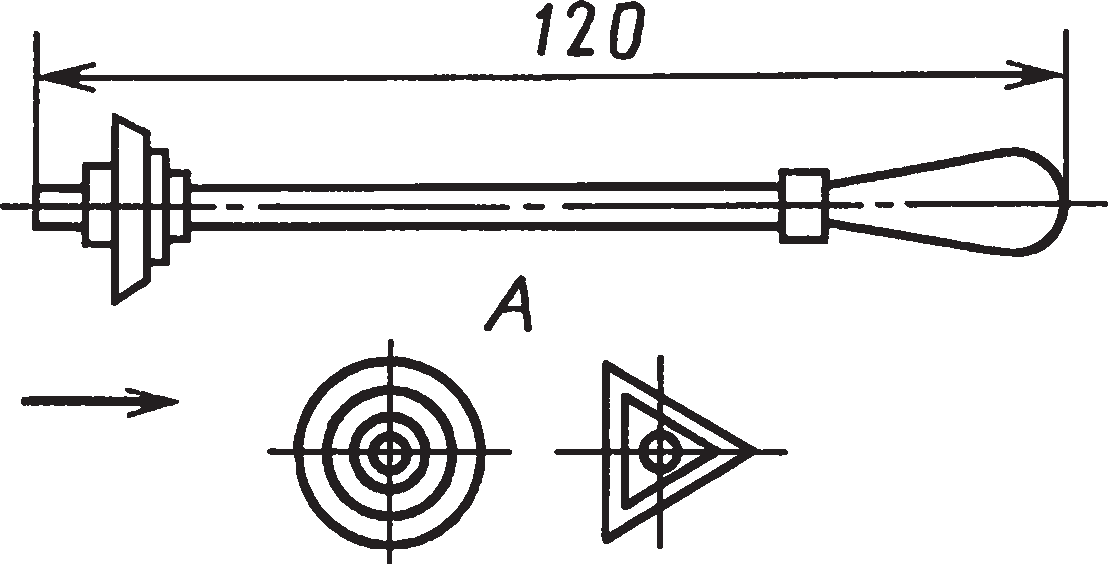

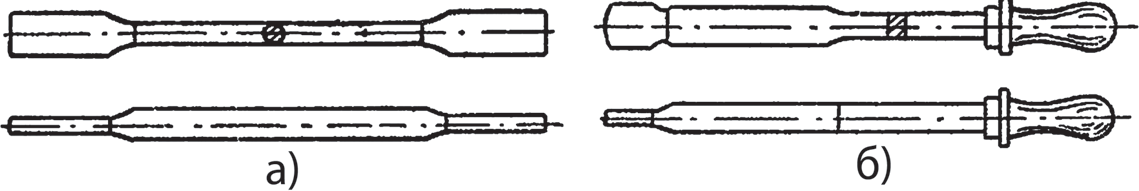

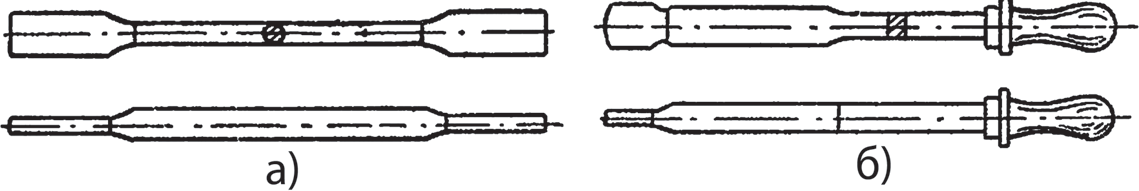

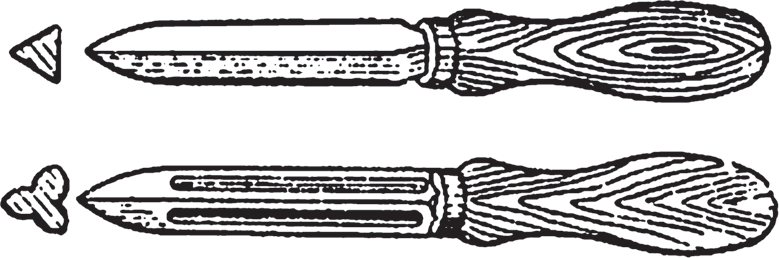

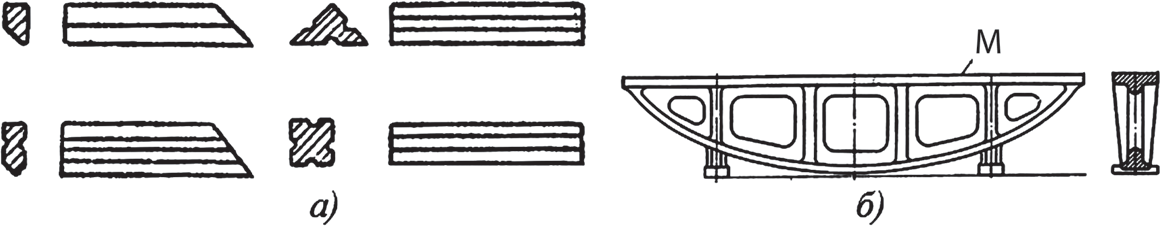

Для шабрения плоских поверхностей, а также открытых плоскостей, пазов, канавок и т.д, применяются плоские шаберы. По наличию режущих лезвий плоские шаберы могут быть двусторонними (рис. 1, а) и односторонними (рис. 1, б).

Рис. 1. Шаберы плоские: а — двусторонние, б — односторонние

Длина шабера (вместе с рукояткой) выбирается 500–600 мм, толщина лезвия 3–5 мм и ширина лезвия 20–25 мм (или с учетом ширины пазов или канавки). Большое значение имеет форма режущего лезвия шабера.

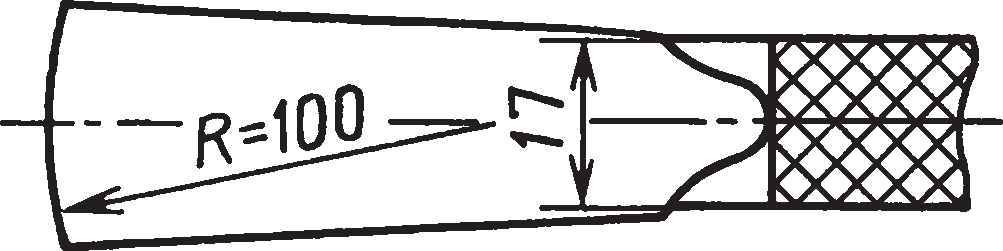

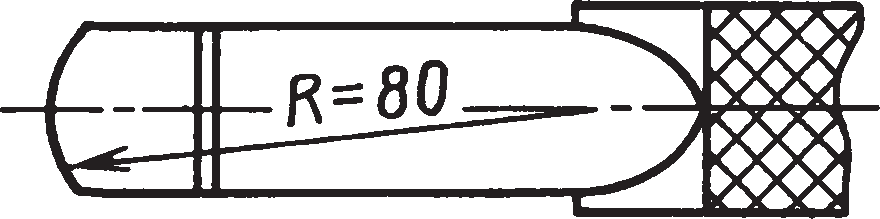

Весьма рациональной является выпуклая форма лезвия (рис. 2, а). Ее рекомендуют для получистового шабрения очерчивать дугой радиуса 30–40 мм или 40–55 мм — для чистового шабрения.

При отсутствии такого закругления лезвия (рис. 2, б) шабер применяют для тонкого чистового шабрения. Следует учитывать, что острые углы шабера при малейшем отклонении режущей кромки от обрабатываемой плоскости врезаются в металл и вызывают появление царапин. Этот шабер работает всем лезвием, что требует приложения больших усилий при предварительной обработке, но он эффективен при грубом шабрении. В целях повышения производительности режущее лезвие желательно делать по возможности более широким. При получистовом шабрении длину прямолинейного режущего лезвия несколько уменьшают, а также применяют шаберы с односторонней радиусной заточкой (рис. 2, в).

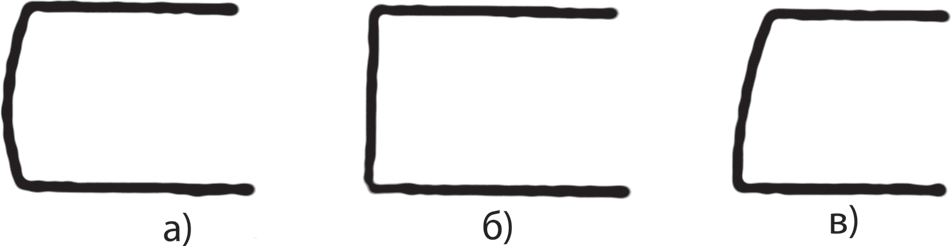

Рис. 2. Форма лезвия шабера

Для обработки стенок пазов, канавок и смежных плоскостей, а также мягких металлов (алюминия, цинка, баббита и др.) применяют шаберы с отогнутым концом (рис. 3).

Рис. 3. Шаберы плоские с отогнутым концом: а — двусторонний, б — односторонний

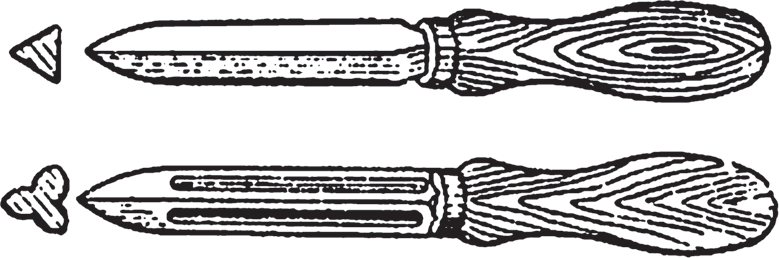

Трехгранные шаберы выполняются прямыми и изогнутыми. Они применяются для шабрения криволинейных поверхностей, например, отверстий во вкладышах подшипников (рис. 4).

Рис. 4. Трехгранные шаберы

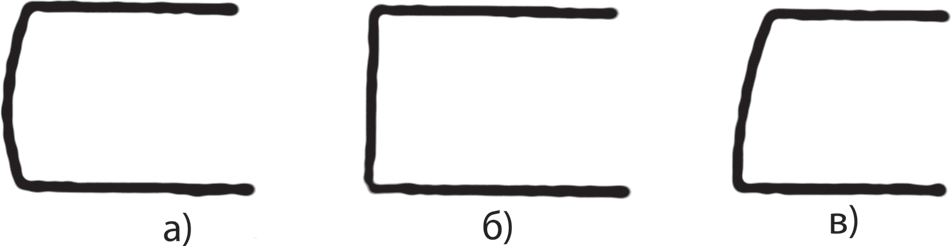

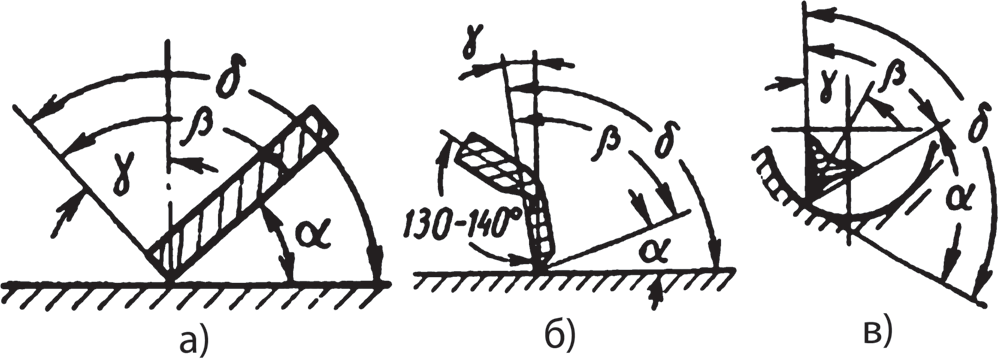

Рис. 5. Основные геометрические параметры шаберов: а — плоского; б — с изогнутым концом; в — трехгранного

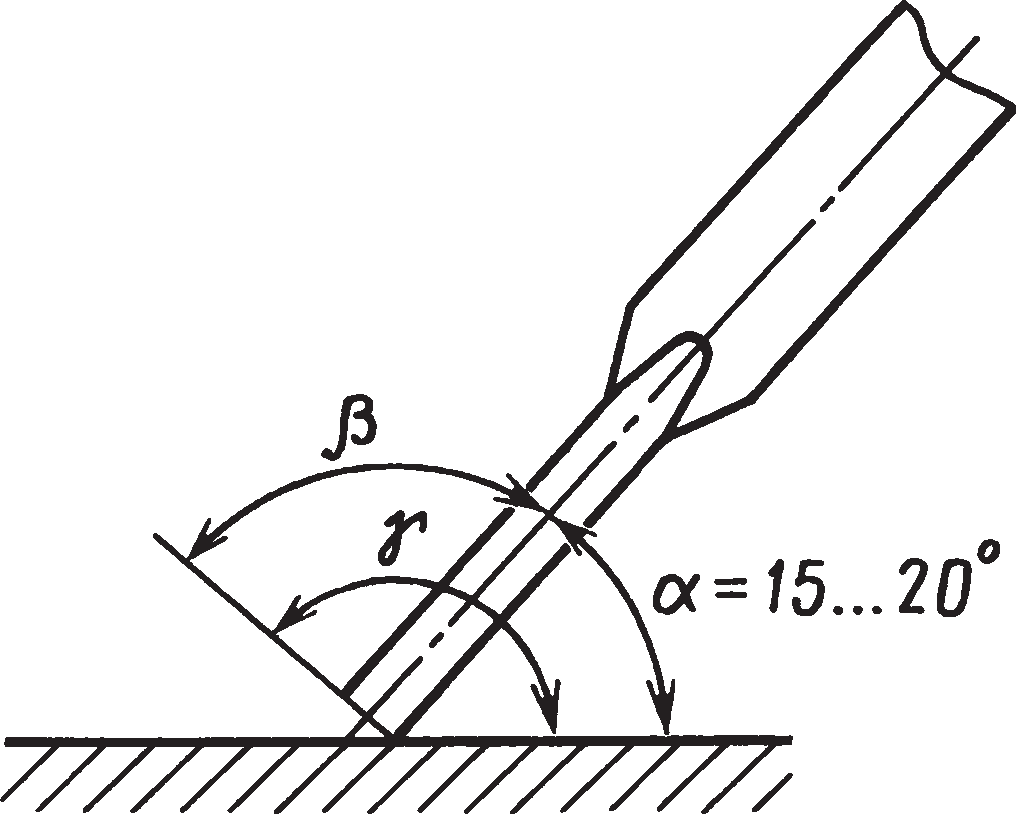

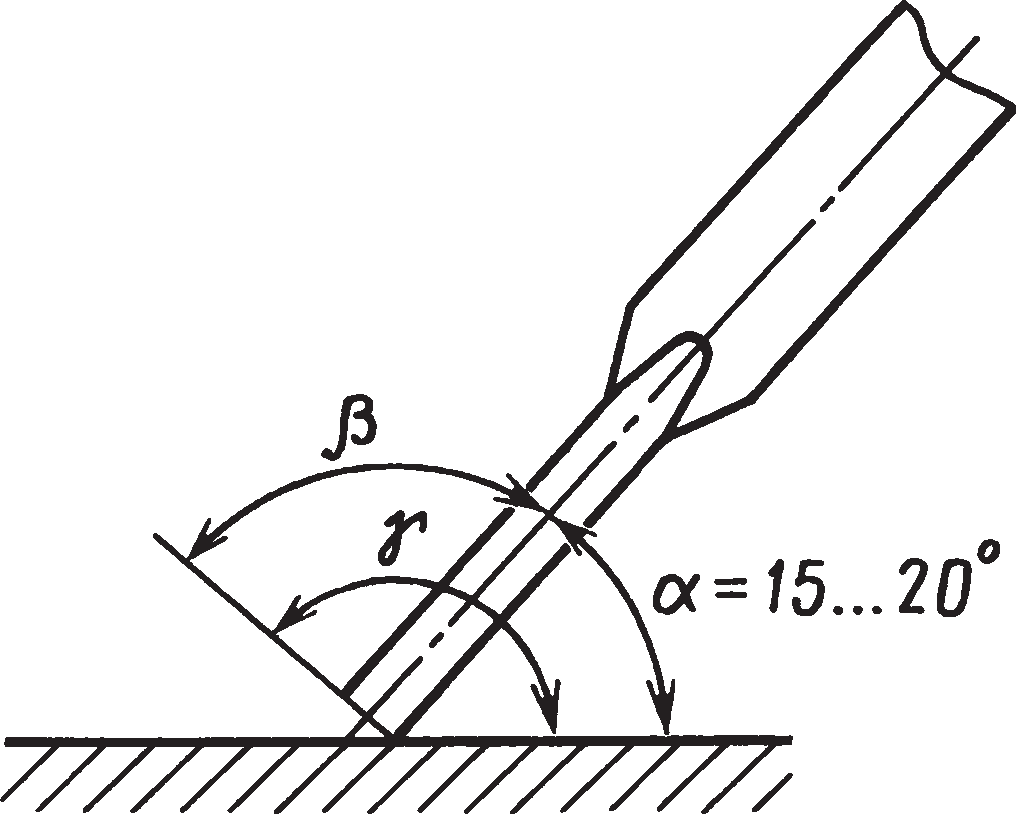

Производительный труд при шабрении обеспечивают заточкой шабера и нужным уклоном шабера при работе.

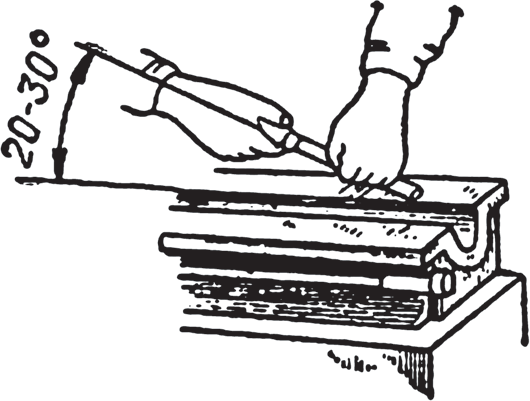

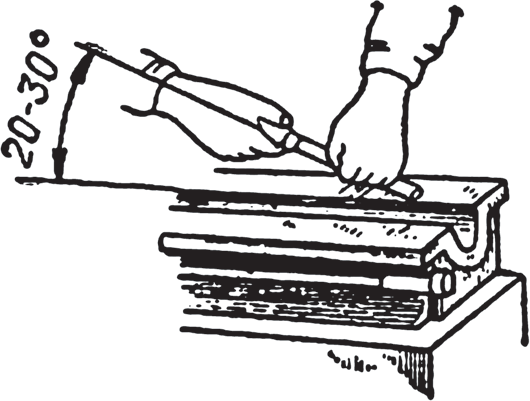

При шабрении шабером следует различать следующие углы (рис. 5).

- α — угол установки шабера, определяемый положением рук слесаря;

- β — угол заострения шабера, получаемый при заточке;

- δ — угол резания, равный сумме двух указанных углов;

- γ — передний угол.

Значения углов для чугуна и стали приведены в табл. 1.

Таблица 1. Значения геометрических параметры шаберов

| Шабер | Углы, град. | |||

| α | β | δ | γ | |

| Плоский | 20-30 | 75-100 | Св.90 | 0 до -40 |

| С отогнутым концом | 30-40 | 70-90 | Св.90 | 0 до -40 |

| Трехгранный | 60 | 60 | 120 | 0 до -40 |

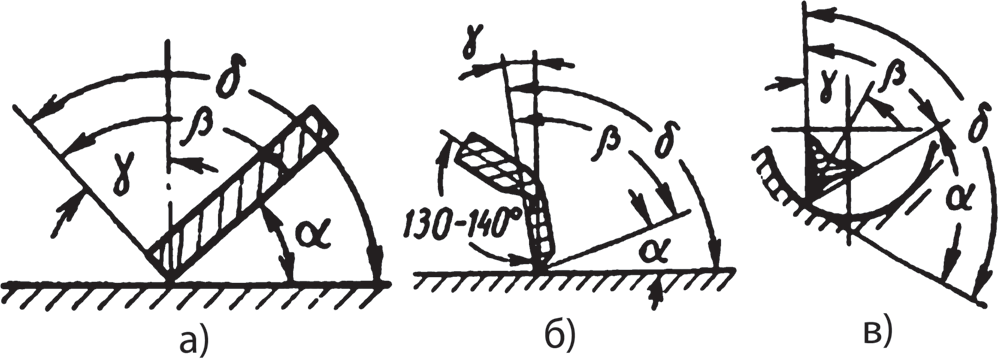

2. Заточка шабера

Режущие кромки шабера затачивают на заточном станке с мелкозернистым кругом. Сначала затачивают боковые грани, затем торцовую поверхность и потом производят доводку. Стачивают у шабера только один конец, а не всю плоскую часть. При заточке штрихи от круга должны располагаться вдоль или по диагонали плоской части шабера. Для этого шабер 1 при заточке располагают вдоль наружной поверхности, по ходу вращающегося круга (рис. 6, а).

Рис. 6. Заточка (а, б) и доводка (в) шабера

Торцовую часть затачивают на круге, используя прокладку 2 (рис. 6, б). При заточке лезвия шабер располагают по центру, перпендикулярно к поверхности круга. Давление на шабер должно быть незначительным, чтобы не было прижогов. Допускается периодически охлаждать шабер холодной водой.

Доводят или правят шабер после заточки на абразивных брусках зернистостью №12 и ниже, покрытых тонким слоем машинного масла. Хорошие результаты дает доводка шаберов на чугунной плите, покрытой жидкой пастой из наждачного порошка с машинным маслом. Торцовая и боковые поверхности шабера должна быть гладкими, без штрихов, а режущая кромка — без завалов, заусенцев и без штрихов от заточки.

Шабер при доводке на абразивном бруске ставят в строго вертикальное положение (рис. 6, в). Сначала доводят режущую торцовую поверхность, перемещая вдоль узкой стороны. При этом нельзя наклонять шабер вправо или влево по направлению хода. Торцовая поверхность в поперечной части должна быть гладкой без штрихов. Плоские стороны шабера (боковые грани) доводят после доводки торцовой поверхности. Это позволяет уничтожить полученные завалы при заточке торцовой поверхности и предупредить возможные закругления на режущей кромке. Перемещать шабер при доводке нужно интенсивно, делая около 60 движений в минуту так, как при медленном движении образуются закругленные режущие кромки.

При шабрении доводят или правят шабер периодически через каждые 1,5–2 ч работы, а через 4–5 правок шабер затачивают.

3. Поверочный инструмент

Эталоны. При шабрении проверкой «на краску» выявляют выступающие места на плоскости детали, подлежащей обработке. Для этого сравнивают обрабатываемую поверхность с эталоном, точность которого известна. Такими эталонами являются поверхности контрольных или поверочных плит, линеек, призм и угольников и т.д.

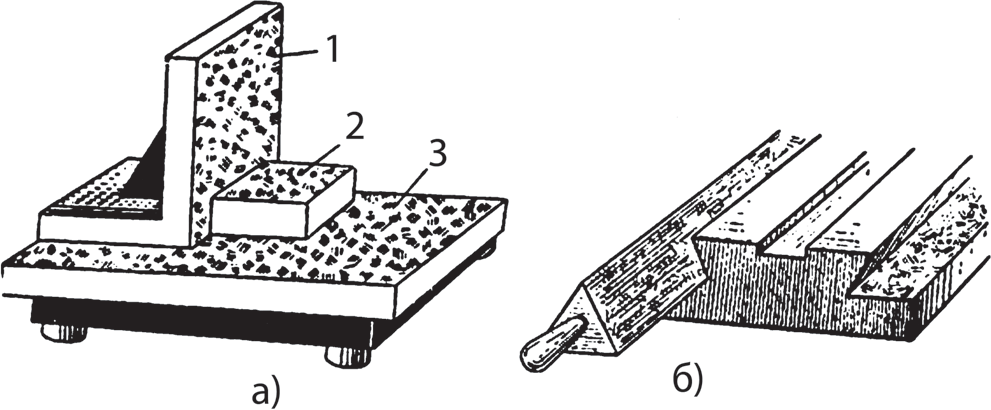

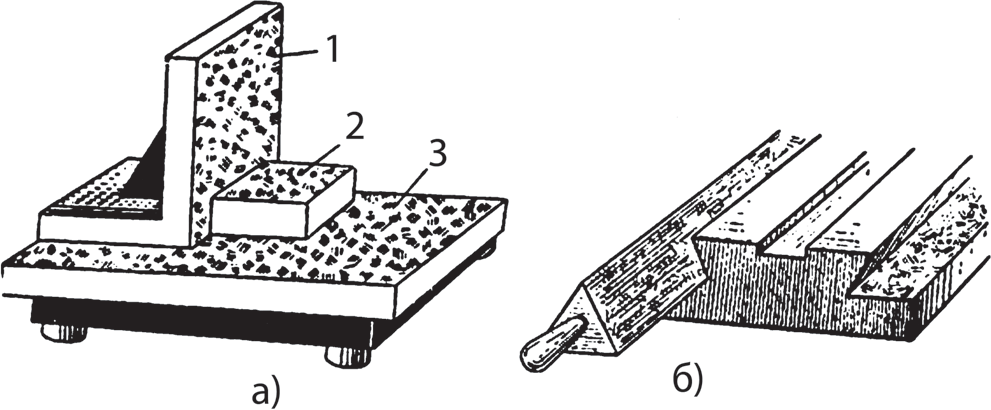

Плоскости, образующие прямой угол, пришабриваются с проверкой «на краску» детали 2 по точному поверочному угольнику (рис. 7, а), устанавливаемому на плите 3. Деталь перемещают по плите вдоль угольника.

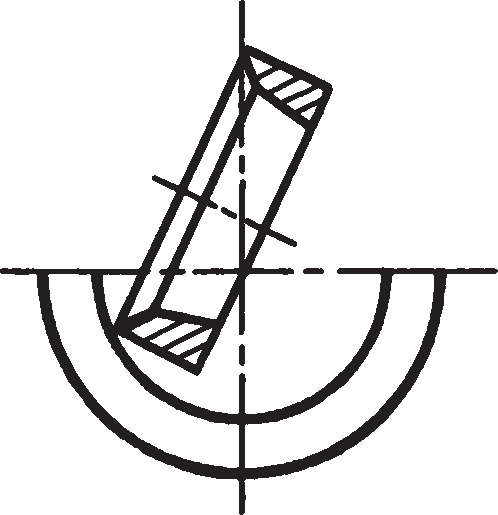

Рис. 7. Эталоны: а — угольник; б — трехгранная линейка

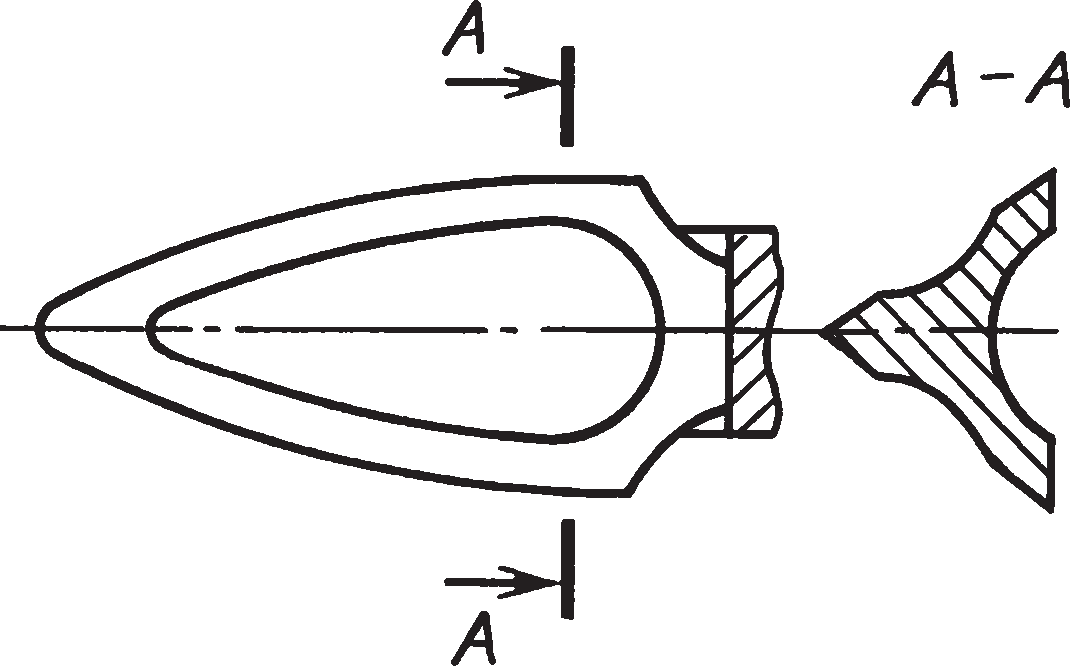

Шабрение плоскостей, расположенных под острыми углами (суппортов, кареток, консолей, станин и других частей металлорежущих станков) и представляющих собой сопряжения типа «ласточкин хвост», выполняют трехгранными шаберами. Перед шабрением направляющих типа «ласточкин хвост» (рис. 7, б) проверяют трехгранной линейкой, покрытой краской, выявляют выступающие места. Затем шабрят плоскости, расположенные под острыми углами, так же, как и параллельные.

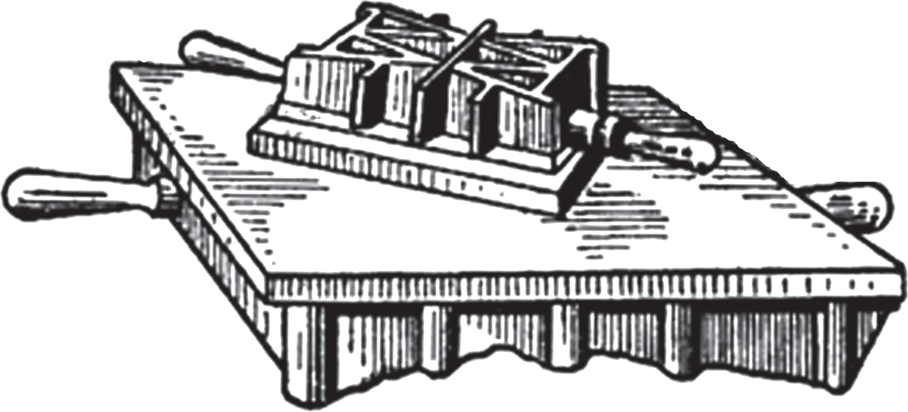

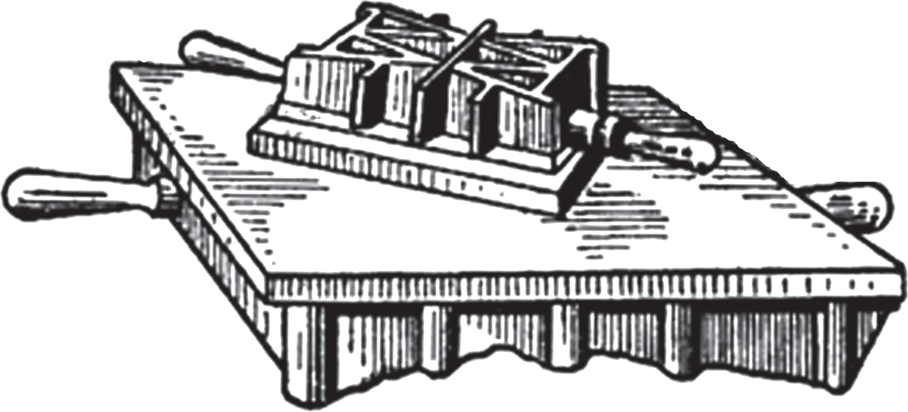

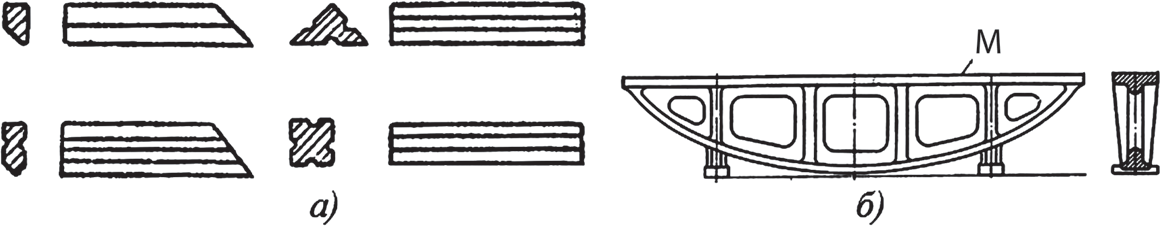

Поверочные плиты изготовляют из чугуна (рис. 8). Применяют плиты размером от 150 х 150 мм до 600 х 1000 мм и снабжают рукоятками и ребрами жесткости.

Рис. 8. Поверочные плиты

Для облегчения и повышения производительности труда при шабрении неудобных мест рекомендуется применять легкие силуминовые плиты. Стойкость таких плит ниже стойкости чугунных, но это окупается повышением производительности и облегчением труда рабочего.

Поверочные линейки чугунные (рис. 9, б) изготовляют длиной до 3000 мм. После отливки их подвергают естественному старению, выдерживая на открытом воздухе до 6 месяцев, или применяют искусственное старение при режиме: нагрев в печи до t — 550° С со скоростью 80–150° С в час, выдержка при этой температуре от 4 до 8 ч, медленное охлаждение до 300–250° С со скоростью 20–50° С в час.

Рис. 9. Поверочные линейки: а — лекальные, для контроля прямолинейности «на просвет»; б — поверочные линейки «чугунные мостики»

Поверхность М линейки шабрят с проверкой «на краску» по контрольной плите. Количество пятен на квадрат со стороной 25 мм должно быть не менее 25.

При отсутствии контрольной плиты поверхность проверяют методом стройки плоскостей, т.е. три линейки, которые шабрят, взаимно проверяют «на краску» методом перестановок. Таким же методом проверяют и шабрят плиты.

Твердость рабочей поверхности линейки НВ 150–210 (при d=10 мм и Р=3000 кг). Разница в твердости не более 15 единиц на любых участках линейки.

Поверочные линейки стальные (5.79, а). Поверочные линейки лекальные изготовляют длиной до 500 мм. Лекальные линейки применяют для контроля прямолинейности поверхности детали «на просвет».

Поверочные линейки угловые или поверочные клинья служат для проверки прямолинейности плоскостей, расположенных под углом друг к другу. Линейки изготовляют с углами равными 45, 50, 55 и 60°.

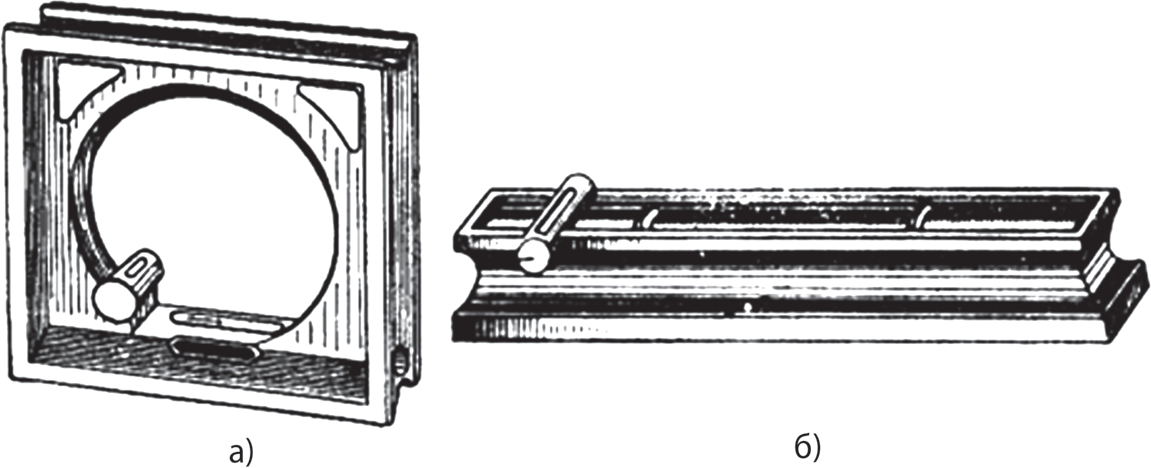

Уровни изготовляются двух типов: с неподвижно установленной ампулой и с регулируемой относительно основания ампулой. Уровни каждого типа бывают рамные и брусковые с длиной рабочей поверхности — 100, 150, 200 и 300 мм, с ценой деления от 0,02 до 0,2 мм. Применяются для измерения малых угловых отклонений от вертикального и горизонтального положения (рис. 10).

Рис. 10. Уровни: а — рамные; б — брусковые

Материалы для краски. Контрольно-проверочные поверхности при шабровке покрывают тушующими материалами — красками. Для этой цели применяют голландскую сажу, железный сурик, индиго, берлинскую лазурь и парижскую красную, реже ультрамарин (синьку). В сухом виде не употребляют, а смешивают их с мелом и минеральным маслом.

Перед смешиванием с маслом краску растирают в мельчайший порошок. Количество машинного масла в смеси должно быть таким, чтобы краска имела консистенцию пасты, но не жидкой, так как излишки масла в краске искажают показания, так как под давлением плиты жидкая краска расплывается и заполняет все мелкие впадины, отчего проверяемая поверхность получает сплошную тушевку без ясно выраженных выступающих частей. Смачивать керосином краску нельзя. Смоченная керосином краска дает сплошную тушевку и скоро высыхает, образуя твердые крупинки. Краска, смоченная маслом, не должна иметь сухих крупинок и не быть жидкой.

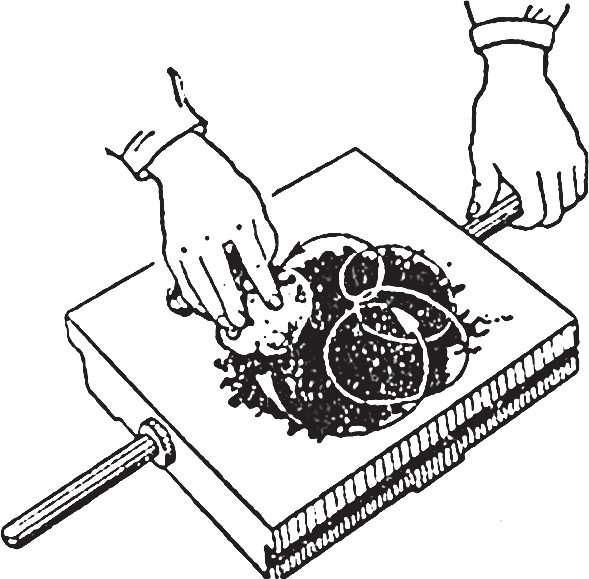

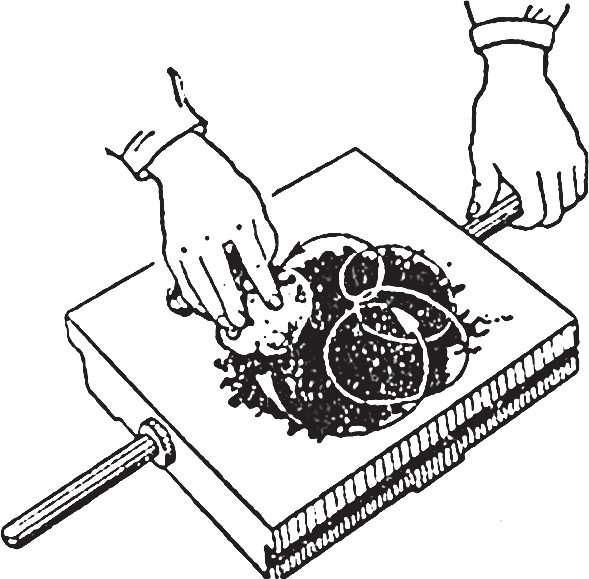

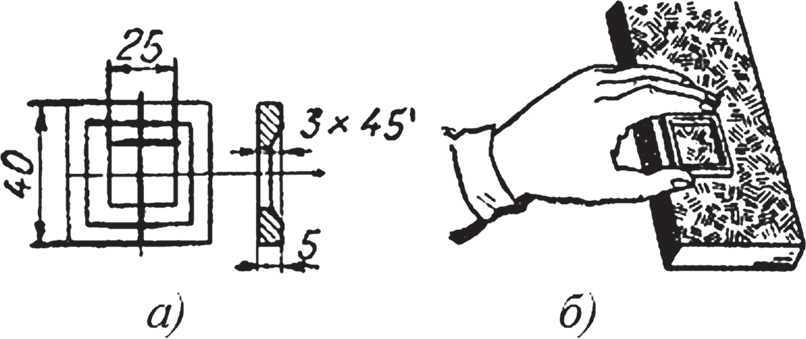

Разведенную краску наносят тонким равномерным слоем при помощи тампона, сделанного из чистой ветоши, на рабочую поверхность контрольной плиты или линейки кругообразными движениями (рис. 11).

Рис. 11. Нанесение краски на поверочную плиту

Первую проверку шабруемой поверхности можно делать при наличии более толстого слоя краски. Но по мере шабрения и приближения поверхности к сплошной тушевке в виде мелких пятен, следует накладывать все более тонкий слой.

Для окончательной проверки краску наносят в виде легкого налета по всей контрольной поверхности. Употреблять скипидар для тушевки не рекомендуется, так как он сильно разжижает краску.

Независимо от того, какую поверхность проверяют, краску наносят только на контрольную поверхность, а не на проверяемую поверхность.

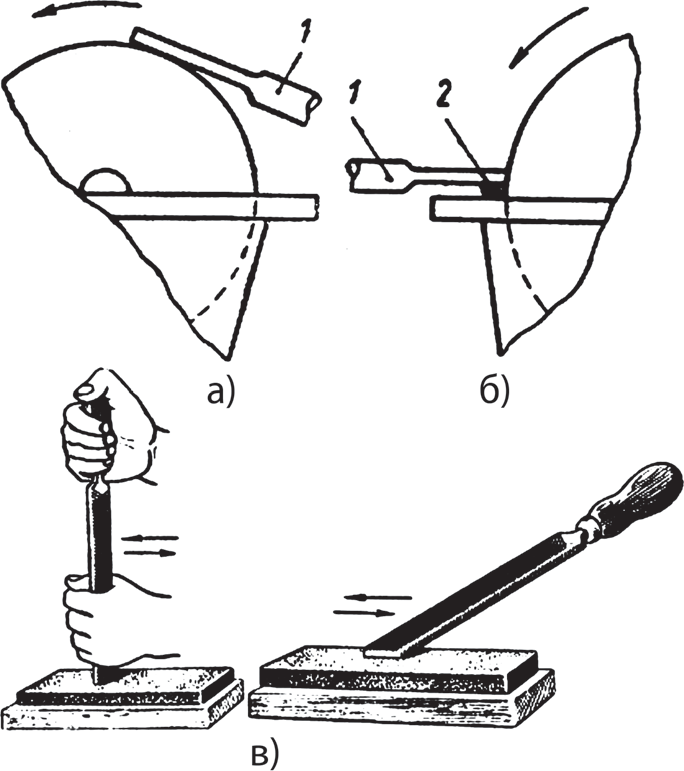

4. Способы и приемы шабрения

При работе плоским прямым шабером рабочим ходом является движение вперед от работающего (шабрение от себя), плоским шабером с отогнутым вниз концом — движение на работающего (шабрение на себя), а трехгранным шабером — боковое движение.

При обработке плоской поверхности от себя шабер, удерживаемый правой рукой за рукоятку, устанавливают под углом 20–30° к поверхности (рис. 12), а левой рукой нажимают на конец шабера вблизи режущей кромки и двигают его вперед (рабочий ход) и назад (холостой ход). Для работы плоским прямым двусторонним шабером в правую ладонь руки берут жгут ветоши такой величины, чтобы пальцы могли смыкаться с большим пальцем, и в эту ветошь по центру ладони упирают при работе лезвие шабера, удерживая его в рабочем положении под углом 20–30° к поверхности пальцами правой руки. Левой рукой держат шабер за стержень, за цевье, прижимают к обрабатываемой поверхности и направляют его движение.

Рис. 12. Приемы шабрения плоским прямым шабером

Шабрение на себя выполняют при отделочной обработке точных поверхностей. При таком способе шабер менее склонен к заеданию и задирам, поверхность получается более чистой, легче регулировать давление. В конце каждого рабочего хода шабер отделяют от обрабатываемой поверхности, только при этом условии удается получить гладкую и точную поверхность. Если шабер остается в конце рабочего хода под стружкой, на обрабатываемой плоскости остаются уступы, заусенцы и поверхность получается неровной.

Подготовка поверхности. Перед шабрением деталь обрабатываемой поверхностью необходимо выставить по высоте на уровне бедра рабочего, выровнять в горизонтальной плоскости, необходимо обеспечить устойчивость детали к прилагаемым усилиям рабочего (без колебаний и вибраций) и возможность обхода детали с разных сторон, а также хорошую освещенность обрабатываемой поверхности.

Поверхность изделия, предназначенная для шабрения, не должна иметь выступов, так как их очень трудно и долго удалять шабером.

Припуск на шабрение должен быть в пределах 0,1–0,5 мм, в зависимости от длины и ширины обрабатываемой поверхности. Чем длиннее и шире поверхность, тем больше должен быть припуск.

Если подлежащая шабрению плоскость имеет большие неровности или износ достигает 0,5–0,8 мм на длине 1000 мм, ее предварительно обрабатывают на строгальном, фрезерном или шлифовальном станке или опиливают напильником. Поступающие на шабрение детали после механической обработки на станках обязательно опиливают. При этом снимают по контуру обрабатываемой поверхности острые кромки и заусенцы и высокие места, доступные напильнику после первой проверки «по краске».

Для опиливания и при шабрении громоздких деталей поверочную линейку или плиту с нанесенной краской накладывают на обрабатываемую поверхность и передвигают вдоль и поперек без нажима; при обработке легких деталей их накладывают на плиту с нанесенной краской и передвигают вдоль и поперек без нажима. Накладывать и снимать линейку (плиту) надо в строго отвесном направлении. Поверхность считают подготовленной к шабрению, если при наложении на нее лекальной линейки образуется ровный просвет не более 0,05 мм.

Шабрение плоских поверхностей состоит из трех переходов:

- предварительного (чернового), при котором удаляют наиболее выступающие места и риски предшествующей обработки;

- чистового (местного), служащего для увеличения количества точек, лежащих в одной плоскости;

- окончательного (разбивки), при котором отделывают выступающие места на шабреной поверхности.

Качество шабрения проверяют подсчетом количества пятен на площади 25 х 25 мм путем наложения на проверяемую поверхность квадратной рамки (рис. 13). Рамку делают из тонкого листового металла или тонкого картона. Количество пятен берут как среднее из нескольких проверок на различных участках обработанной поверхности.

Рис. 13. Проверка поверхности после шабрения при помощи рамки: а — рамка; б — метод проверки

Предварительное (черновое) шабрение. При этой операции вначале снимают следы и риски предшествующей механической обработки длинными ходами шабера, гонят стружку, под углом 35–45° к направлению этих следов.

Чугун шабрят всухую. При шабрении стали или других твердых металлов применяют мыльную воду или керосин, в которые периодически погружают шабер. Длина рабочего хода шабера 10–15 мм.

Направление шабрения необходимо изменять так, чтобы штрихи последующего шабрения были под углом 90° к направлению штрихов предыдущего шабрения. Когда риски предшествующей обработки не будут видны простым глазом, на обрабатываемую поверхность накладывают поверочную плиту или линейку, предварительно покрытую тонким слоем краски. Отметки краски (тушевки) выявляют выступающие места поверхности. Эти места необходимо снова шабрить.

Повторение этой схемы шабрения приведет к постепенному выравниванию поверхности. Предварительное шабрение заканчивают, когда вся поверхность при нанесении на нее краски покрывается крупными пятнами краски — до четырех пятен на площади 25 х 25 мм.

Чистовое шабрение, называемое также местным или точечным, увеличивает количество несущих точек на обрабатываемой поверхности.

При чистовом шабрении поверхность обрабатывают шаберами шириной не более 15 мм при длине рабочего хода oт 5 до 10 мм. После этой операции число пятен на обрабатываемой поверхности площадью 25 х 25 мм должно быть от 8 до 16. Это достигается тем, что глубина резания меньше, чем при черновой обработке и количество точек увеличивается за счет срезания вершин предшествующей обработки. Это может привести к слиянию отдельных пятен в массивы, которые примерно равномерно будут расположены по обрабатываемой поверхности.

Окончательное шабрение (разбивка пятен) заключается в том, что все наиболее крупные пятна делят коротким неглубоким ходом шабера на мелкие. При этом мелкие пятна остаются нетронутыми.

Процесс шабрения необходимо вести так, чтобы поверхность, приближаясь к окончательному виду, имела в среднем равное число пятен на квадрат 25 х 25 мм как посередине, так и по краям. После ряда проверок при разбивке пятен на поверхности появляются блестящие пятнышки, соответствующие выступающим частям, которые при трении о контрольную плиту приобретают металлический блеск. По мере улучшения поверхности в результате шабрения одновременно с увеличением числа затушеванных пятен увеличивается также число блестящих пятен, а величина их приближается к величине затушеванных. Наличие блестящих пятен указывает на наиболее высокие части поверхности, поэтому при разбивке пятен краска не имеет такого важного значения, как при предварительном шабрении. Но ее присутствие на контрольной поверхности является обязательным, так как она уменьшает трение и служит смазкой. Кроме того, на проверяемой поверхности краска создает фон, на котором легко выделяются пятна, имеющие металлический блеск.

Разбивают главным образом блестящие пятна, снимая их в первую очередь. Чем больше на поверхности блестящих пятен, тем точнее шабрение.

После окончательного шабрения поверхность должна иметь на площади 25 х 25 мм от 20 до 25 пятен.

Отделочное (декоративное) шабрение, часто называемое нанесением «мороза», выполняют для улучшения внешнего вида поверхности. Точность в результате этой операции не повышается. Производят его шаберами с изогнутым концом. Так как такой шабер врезается на глубину 3 мкм, по истиранию мороза на направляющих плоскостях можно судить о величине их износа.

Просмотров: 4 216

Шабрение металла: технология, виды, инструменты

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Так как шабрение является финишной операцией, ее используют для выполнения обработки деталей, поверхность которых уже имеет невысокую степень шероховатости.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга. В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

Заточка шабера

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.

На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки. Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки. В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

Ручная доводка шабера

Шабрение плоских поверхностей — наиболее простая технологическая операция. Для выполнения обработки элементов криволинейной конфигурации используется инструмент с более сложной формой его режущей части. Так, части подшипников скольжения обрабатываются при помощи шаберов, имеющих кольцевую конструкцию, а поверхности вогнутой формы — инструментом, который обладает одновременно тремя режущими гранями. Такие инструменты, которые совсем несложно заправить и заточить своими руками, имеют на своей режущей части продольные желобки, а угол заострения их режущей части составляет 60°.

Шабрение криволинейных поверхностей

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

Приемы шабрения

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Шабрение является окончательной слесарной операцией для снятия тонкого слоя металла с обрабатываемых поверхностей специальными режущими инструментами — шаберами. Шабрением обеспечивают герметичное и плотное прилегание поверхностей разъема соединяемых деталей, улучшают прилегание поверхностей в подшипниках скольжения. Шабрят предварительно обработанные поверхности.

Поверхности деталей при шабрении контролируют «на краску» или всухую — «на блеск» с помощью чугунных поверочных плит или угольников. В качестве краски применяют сажу или синьку, разведенные в индустриальном масле. Краска должна быть жидкой, но не расплываться на поверочной плите. Контроль на краску осуществляют по числу пятен касания в квадрате со стороной 25 мм и по равномерности их распределения. Шабрением достигается высокая точность: отклонения от плоскостности и прямолинейности до 0,002 мм на длине 1 м и до 30 пятен на площади поверхности 25 × 25 мм. Виды шабрения в зависимости от назначения приведены в табл. 11.

При шабрении металл срезают с выпуклых участков, соприкасающихся с поверхностью, к которой пригоняется данная деталь. Постепенно эти участки становятся все мельче и мельче, а их количество увеличивается до достаточного числа пятен соприкосновения. Выпуклые участки определяют контролем на краску.

Таблица 11. Виды шабрения

| Шабрение | Ширина шабера, мм | Длина штрихов, мм | Число пятен на площади 25 × 25 мм, параметр Ra, мкм | Назначение |

| Черновое предварительное | 20…25 | Св. 10 | 4…6; 1,25 | Подготовка к получистовому шабрению. Разбивка больших пятен на более мелкие |

| Получистовое | 12…16 | 5…10 | 8…15; 0,63 | Окончательная обработка направляющих, подшипников, поверхностей разъема корпусов и т.п. |

| Чистовое (окончательное) | 5…10 | 3…5 | 20…25; 0,08 | Обработка поверочных инструментов (линеек, плит, мостиков, призм, угольников) |

| Декоративное (наведение «мороза») | Придание поверхности хорошего внешнего вида |

При шабрении плоских поверхностей рукоятку шабера упирают в ладонь правой руки, большой палец располагают вдоль рукоятки, остальные пальцы обхватывают рукоятку снизу. Ладонь левой руки накладывают на шабер посередине, обхватывая инструмент пальцами. В рабочем положении угол наклона шабера относительно обрабатываемой поверхности должен составлять 30…40°. Движениями шабера вперед и назад на длине 10…15 мм срезают окрашенные места. Движение вперед является рабочим ходом, при котором необходимо делать нажим левой рукой. В конце рабочего хода нажим на шабер ослабляют, чтобы избежать появления заусенцев. После каждого перенесения краски на пришабриваемую деталь следует изменять направление движения шабером.

Шабрить поверхности целесообразно под углом к рискам и следам, оставшимся от предыдущей обработки. Распространен шахматный способ шабрения. Попеременное шабрение в разных направлениях чередуют с проверкой по контрольной плите. Шабрение заканчивают при появлении заданного числа пятен на площади 25×25 мм при равномерном их расположении. При шабрении плоских параллельных поверхностей и плоских поверхностей, расположенных под углом, контроль осуществляют с помощью призмы с индикатором.

Цилиндрические поверхности шабрят для удаления рисок и подгонки внутренней поверхности вкладышей подшипников по шейке вала. Вкладыши обрабатывают трехгранным шабером с углом заострения 60° и острозаточенными режущими кромками. При этом окрашенную шейку вала укладывают на нижний вкладыш подшипника, а сверху налагают верхний вкладыш с крышкой, затягивают гайками подшипник и поворачивают вал влево и вправо. Вынимают вкладыши и зажимают их в тисках. Перемещая режущую кромку шабера по поверхности вкладыша вправо и влево, средней частью режущей кромки шабрят места, покрытые краской. Шабрение чередуют с нанесением краски до покрытия 2/3 поверхности вкладыша равномерными пятнами.

Заготовки из чугуна шабрят всухую, а для заготовок из стали или других металлов применяют мыльную эмульсию или керосин. Для повышения производительности иногда шабрение сочетают с притиркой. В этом случае после предварительного шабрения поверхности на притир наносят слой грубой пасты ГОИ, разведенной в керосине, затем поверхность притирают, проверяют на краску и шабером разрезают получившиеся пятна.

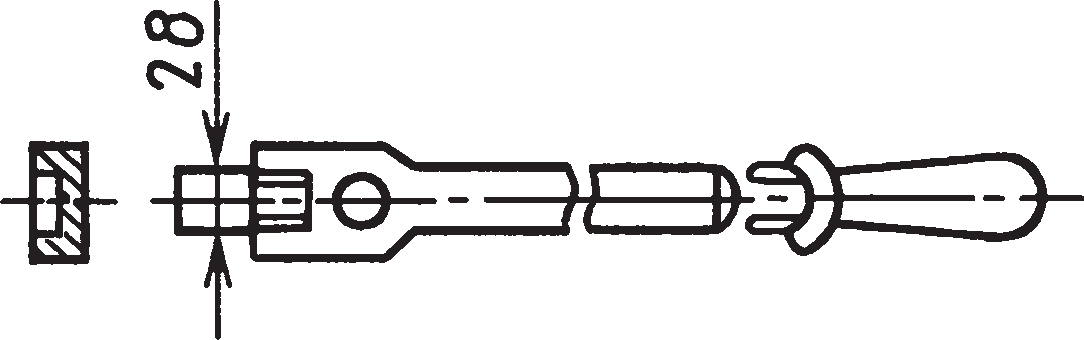

В зависимости от формы обрабатываемой поверхности шабрение осуществляют с помощью шаберов различного типа (табл. 12).

При больших объемах шабровочных работ в основном используют шаберы со вставными пластинами. Шаберы из сталей У12А, Р6М5, ШХ15, Р18 затачивают на станках с корундовым кругом зернистостью не более 25 и твердостью СМ1 и СМ2, а шаберы с пластинами из твердого сплава Т15К6 — кругами из карбида или алмазными кругами. Твердость рабочей части шаберов на длине пластины 50 мм составляет не менее 60…65 HRC. Рабочую часть шаберов доводят. Рекомендуемые углы заострения и резания при шабрении в зависимости от материала заготовки приведены в табл. 13.

Плоский шабер затачивают с двух установок; сначала режущую кромку с торца, а затем плоскую поверхность. Заточку торцовой поверхности шабера проводят абразивным кругом малого диаметра. Торцовая поверхность получается вогнутой, что облегчает ее доводку на бруске. Шабер берут правой рукой за рукоятку, а левой обхватывают его как можно ближе к рабочему концу. Опираясь плоской гранью шабера на подручник заточного станка, плавно подводят торцовый конец к кругу. Положение шабера должно быть горизонтальным.

Таблица 12. Основные типы шаберов

| Шабер | Назначение и краткая характеристика |

| Плоский

| Для плоских поверхностей (плит, линеек, призм, угольников, направляющих станков и других плоских поверхностей). Крепится с помощью резьбы к трубчатой рукоятке. Выпускают следующие разновидности: прямой, радиусный и с пластинами из твердого сплава |

| Плоский двусторонний

| Для плоских поверхностей. Ширина рабочей части 12…25 мм, толщина 2,5…4 мм; общая длина 350 или 400 мм |

| Плоский со вставными пластинами

| Для плоских поверхностей. Применение пластин из быстрорежущей стали или твердого сплава значительно увеличивает стойкость шабера |

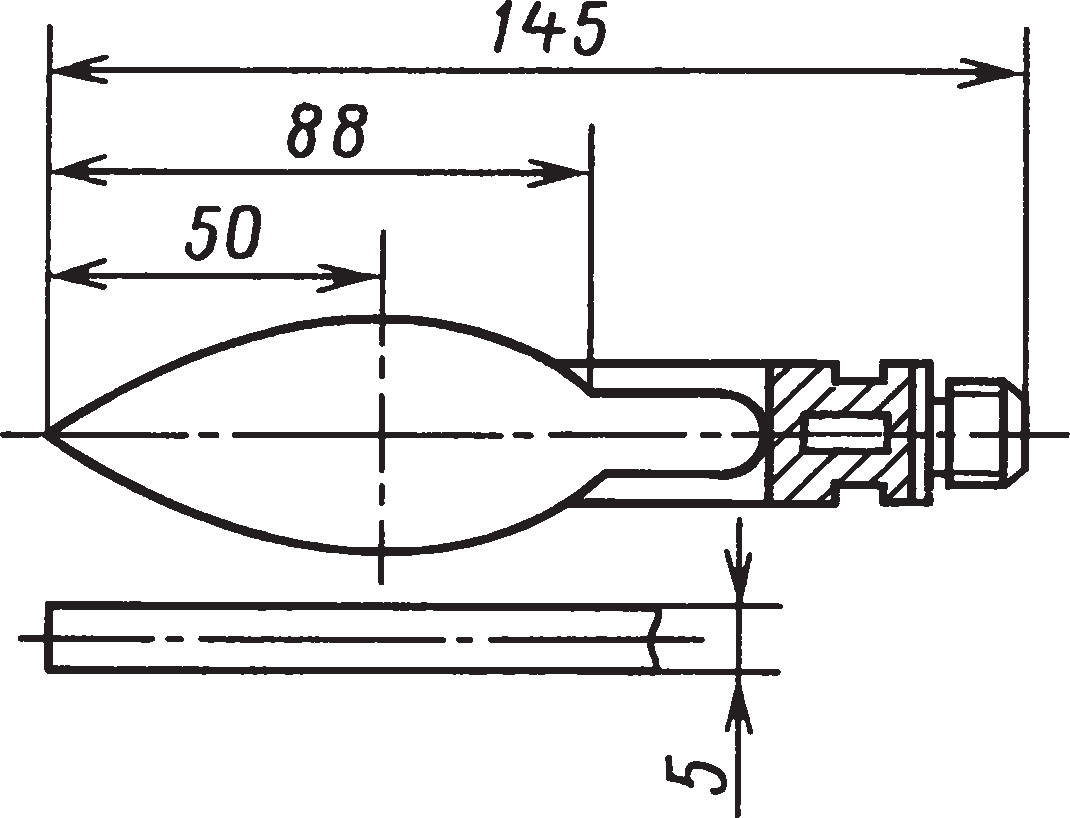

| Дисковый

| Для широких поверхностей плоской формы. Диаметр диска 50…60 мм, толщина 3…4 мм. По мере затупления диск поворачивают и фиксируют винтом |

| Трехгранный

| Для криволинейных поверхностей (отверстий, опор скольжения и т.п.) |

| Ложкообразный

| Для плоских поверхностей, расположенных под острым углом друг к другу |

| Кольцевой

| Для вкладышей опор скольжения. Может изготовляться из наружных колец конических роликоподшипников или поршневых колец |

| Фасонный

| Для фасонных поверхностей. Пластины закрепляют на рукоятке гайкой; они могут иметь различные форму и размеры |

| Изогнутый

| Для поверхностей в труднодоступных местах |

Большую кривизну придают для чистового шабрения, а меньшую — для чернового. При заточке шабера по плоской поверхности его конец плавно накладывают на вращающийся круг и слегка поджимают к нему. В результате заточки за один прием образуется участок поверхности сложной формы, которая облегчает доводку режущей кромки. В процессе заточки шабер необходимо охлаждать водой. Заправку или доводку шабера осуществляют вручную на мелкозернистых брусках. Для чистового шабрения окончательную доводку выполняют пастой ГОИ, наносимой на чугунную плиту. Для облегчения заточки и заправки на боковых поверхностях трехгранных шаберов делают продольные канавки.

Таблица 13. Рекомендуемые углы заострения β и резания γ при шабрении заготовок, °

| Шабер | Сталь | Чугун, бронза | ||

| β | γ | β | γ | ||

| Плоский Трехгранный | 75…90 65…75 | 90…112 90…100 | 90…110 75…85 | 105…125 90…100 | |

Процесс шабрения механизируют путем применения специальных шабровочных станков и головок, электро7 и пневмошаберов. Последние особенно эффективны, так как плавно работают при изменении направления движения и позволяют регулировать число двойных ходов шабера в минуту. Механизированные шаберы применяют для чернового шабрения, а окончательное шабрение выполняют вручную.

Притирка является чистовой отделочной операцией, более точной, чем шабрение. Поверхности притирают после окончательной механической обработки: шлифования, точного точения, фрезерования, развертывания и шабрения. При этом параметр шероховатости не должен превышать Ra = 2,5…0,63 мкм. Припуск на притирку оставляют не более 0,03…0,05 мм. Детали могут быть как термообработанными, так и нетермообработанными. Притиркой и доводкой достигается точность размеров до 0,005 мм при параметре шероховатости Ra = 0,014…0,008 мкм.

Притирку применяют в процессе сборки для получения точных размеров деталей или плотного прилегания поверхностей, обеспечивающего гидравлическую непроницаемость соединения. Притирке подвергают поверхности арматуры, пробок и корпусов кранов, а также других деталей. Широко распространены притирка и доводка рабочих поверхностей инструмента. Операция притирки заключается в механическом или химико-механическом удалении частиц металла абразивными материалами. Относительное перемещение детали и операция притирки вызывают вращение зерен абразива, которые внедряются как в притир, так и в деталь, срезая с ее поверхности микронеровности; при этом происходит окисление поверхностей и возникает явление их наклепа.

Существует два способа выполнения притирки. Первый состоит в том, что сопрягаемые детали притирают одну по другой. На поверхности деталей наносят абразивные материалы в виде порошков и паст. Таким образом притирают, например, клапаны к седлам, пробки к корпусам кранов. Второй способ заключается в притирке каждой из двух сопрягаемых или одной несопрягаемой детали по специальной детали — притиру, поверхность которого шаржируют абразивным материалом. Так притирают плиты, крышки, фланцы, линейки, шаблоны, калибры и т.п.

В качестве притирочных материалов используют твердые (выше твердости закаленной стали) и мягкие (ниже твердости закаленной стали) абразивные материалы (табл. 14).

К твердым относят шлифовальные порошки зернистостью 12, 10, 8, 6, 4 и микропорошки зернистостью М63…М5 из корунда, нормального электрокорунда, белого электрокорунда, легированного электрокорунда, зеленого карбида кремния, карбида бора и синтетических алмазов. Мягкими являются абразивные порошки оксида хрома, оксида железа, венской извести. Из мягких абразивных материалов (65…80 % оксида хрома) изготовляют пасты ГОИ трех сортов (табл. 15).

Таблица 14. Абразивные материалы

| Наименование | Цвет | Назначение |

| Шлифовальные порошки зернистостью 12…4: | Притирка деталей: | |

| наждак | Коричнево-серый | из бронзы и мягкой стали |

| корунд | От серого до коричневого | из хрупких (закаленных) металлов |

| электрокорунд | От темно-коричневого до серо-коричневого и от розового до белого | всех сталей, кроме азотированных и твердых сплавов |

| карборунд | Черный | из твердых сплавов |

| экстракарборунд | Зеленый | из азотированных сталей и твердых сплавов |

| карбид бора | Черный | То же |

| Пасты ГОИ | Темно-зеленая | Грубая доводка и притирка |

| Зеленая | Средняя доводка, притирка | |

| Светло-зеленая | Окончательная доводка, притирка |

Таблица 15. Состав паст (%) на оксид хрома

| Материал | Доводочная паста ГОИ | Притирочная мазеобразная паста | Полировочная паста в брусках | ||

| грубая (40 мкм) | средняя (15 мкм) | тонкая (7 мкм) | |||

| Оксид хрома | 82 | 76 | 74 | 63 | 66 |

| Силикагель | 3 | 2 | 1,8 | – | 2 |

| Стеарин | 12 | 18 | 20 | 20 | 15 |

| Нефтяной парафин | – | – | – | 10 | |

| Олеиновая кислота марок А и Б | 1 | 2 | 2 | 12 | 5 |

| Двууглекислая сода | – | – | 0,2 | – | – |

| Керосин | 2 | 2 | 2 | 5 | 2 |

Пасты ГОИ применяют для притирки как твердых, так и мягких металлов.

Входящие в состав многих паст компоненты типа олеиновой и стеариновой кислот разрушают пленки оксидов, ускоряя процесс притирки. В качестве смазочных веществ применяют керосин, машинное масло, скипидар, животные жиры, бензин. Они способствуют ускорению обработки, сохранению остроты зерен, уменьшению параметров шероховатости обрабатываемой поверхности. Состав притирочных порошков, паст и смазочных жидкостей выбирают в зависимости от материалов притираемых деталей (табл. 16).

Материал притиров должен быть мягче материала обрабатываемой детали. Зерна абразивного порошка вдавливаются (шаржируются) в поверхность притира и удерживаются в нем как небольшие резцы в своеобразной оправе. Материалом для притиров служат чугун перлитной структуры, бронза, медь, стекло, фибра и твердые породы дерева.

Притирку поверхностей начинают с подготовки притира и обрабатываемых поверхностей. Притир протирают керосином, наносят на него абразивный порошок и смазочный материал или пасту со смазкой и шаржируют, катая по его поверхности стальной термообработанный валик.

Другой способ подготовки притира заключается в покрытии его слоем смазочного материала и абразивного порошка. Притирка подразделяется на предварительную (черновую) и окончательную (чистовую). Предварительную притирку плоских деталей выполняют на плите с канавками, а окончательную — на гладкой плите. Притираемую деталь круговыми движениями перемещают по всей поверхности притира (плиты), периодически добавляя смазочную жидкость. Во время притирки нужно правильно распределять нагрузку на деталь, так как могут произойти завал поверхности и изменение формы притира. Периодически притираемые поверхности проверяют лекальной линейкой. Притирку заканчивают, когда вся обрабатываемая плоская поверхность будет ровная и матовая. Притирку узких плоских и фигурных поверхностей, например шаблонов, угольников, лекальных линеек, проводят с помощью специальных направляющих брусков, кубиков, призм и т.п. Притираемую деталь прижимают к бруску и вместе их перемещают по притирочной плите.

Притирку цилиндрических и конических поверхностей выполняют в аналогичной последовательности.

Для механизации притирки применяют электрические и пневматические ручные машины с вращательным движением рабочего органа, а также специальные станки. Во всех случаях притирам или притираемым деталям сообщается сложное движение для того, чтобы следы притирки не накладывались друг на друга.

Таблица 16. Материалы для притирки клапанов и уплотняющей арматуры

| Материал применяемых деталей | Грубая притирка | Окончательная притирка |

| Сталь 20Х13 | Корунд М14, шкурка М14 или М20, паста ГОИ грубая | Шкурка М10 |

| Азотированная сталь ХМЮА | Электрокорунд М20 и М14, паста ГОИ грубая | Электрокорунд М10, паста ГОИ средняя |

| Серый чугун и сталь 30Х13 | Корунд М14, шкурка М14, паста ГОИ грубая | Корунд М10, шкурка М10, паста ГОИ средняя |

| Бронза и медно-никелевый сплав | Толченое стекло, паста ГОИ грубая, шкурка М14 | Паста ГОИ средняя, шкурка М10 |

Притирка подвижных конусных сопряжений осуществляется преимущественно без притира. Одной из деталей придается возвратно-вращательное движение с периодическим ее подъемом. Притирку цилиндрических деталей удобно выполнять на токарном станке. Внутренний диаметр притира-кольца регулируют специальными винтами. Притирку ведут с окружной скоростью 6…10 м/мин.

После тщательной предварительной обработки для достижения малой шероховатости в некоторых случаях осуществляют притирку алмазными пастами. Притиры при этом могут быть чугунные, стальные или медные.

Доводка — окончательная стадия притирки с получением точной формы обрабатываемых поверхностей. Достигаемая точность размеров до 0,1 мкм; поверхность зеркальная. Припуск на доводку должен составлять не более 2…5 мкм. Для предварительной и окончательной доводки применяют абразивные микропорошки и пасты. С целью получения зеркальной поверхности используют тонкую пасту ГОИ, оксид хрома или алюминиевую пудру, разведенные в бензине. Приемы доводки аналогичны приемам притирки. При доводке необходимо правильно распределять прилагаемые силы и не делать мощного нажима на деталь, выполняя движение с малой скоростью, что обеспечивает получение поверхности с малыми параметрами шероховатости.

Полирование — отделочная операция, которую выполняют с целью снижения параметра шероховатости поверхности без устранения отклонения формы. Припуск на полирование составляет не более 0,01 мм.

Процесс полирования осуществляют абразивными инструментами на мягкой основе, которая обеспечивает давление резания 0,03…0,2 МПа независимо от конфигурации обрабатываемых поверхностей. Заданные параметры шероховатости поверхностей достигаются последовательным полированием (табл. 17). В качестве абразивного инструмента при полировании применяют эластичные круги (табл. 18) и шкурки.

Обычно полирование выполняют на специальных станках, а в условиях монтажа или укрупнительной сборки применяют ручные электрошлифовальные и электросверлильные машины. На рабочую поверхность эластичного круга, вращающегося со скоростью 30…50 м/с, наносят полировальную мастику, состоящую из вяжущего вещества (смеси парафина, вазелина и керосина) и полировального порошка (оксидов алюминия, железа или хрома).

Таблица 17. Последовательность переходов при полировании

| Переход | Зернистость абразивного материала | Параметр шероховатости поверхности Ra, мкм |

| Обдирочное шлифование | 50…40 | 2,5…1,25 |

| Шлифование | 25…16 | 1,25…0,32 |

| Полирование: | ||

| предварительное | 12…8 | 0,63…0,16 |

| окончательное | М6…М20 | 0,32…0,04 |

| М10…М15 и тонкая паста ГОИ | 0,08…0,02 |

Таблица 18. Круги на эластичной связке и область их применения

| Круг | Область применения |

| Войлочный с накатанным абразивным зерном | Предварительное полирование; Ra = 2,5…0,32 мкм |

| Фетровый и войлочный с подводом абразивной пасты в зону резания | Чистовое полирование; Ra = 0,32…0,08 мкм |

| Текстильный с подводом абразивной пасты в зону резания | Чистовое и зеркальное полирование; Ra = 0,16… 0,02 мкм |

| На вулканитовой связке | Полирование прецизионных поверхностей с сохранением геометрических параметров |

Для фасонного полирования применяют шкурки из электрокорунда и карбида кремния на тканевой и бумажной основе зернистостью М8…М40 и М20…М14 для получения соответственно шероховатости Ra = 0,32…0,08 и 0,16…0,04 мкм.

Просмотров: 2 041

Шабер – это инструмент для финишной обработки деталей, путем скобления снимающий тонкий слой материала, до 0,01 мм. Его используют в слесарных работах для зачистки металла перед пайкой или сборкой ответственных конструкций, реже – для шлифовки деревянных изделий. Шабрение производят после черновой обработки напильником или резцом. В ходе операции поверхность проверяют, прикладывая к поверочной пластине, покрытой тонким слоем краски. Неровности, покрывшиеся краской, скоблят повторно.

Содержание

Существует две разновидности шаберов: для металлических деталей и строительные. Шаберы по металлу производят из стали инструментального типа, устанавливая в паз на корпусе твердосплавные стальные пластинки. Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Снимает тонкий слой металла

Форма поверхности под шабрение ↑

Рабочая поверхность инструмента может быть плоской, с тремя гранями или фасонной под определенную задачу.

Плоский шабер – орудие для взаимодействия с прямыми поверхностями и шабрения острых уголков. Годится для мягких металлов вроде алюминия, баббита. По конструкции может быть односторонним или двухсторонним – последний служит дольше. Длина инструмента с режущей частью по одной стороне – до 250 мм, двухстороннего – до 400 мм.

Ширина различается по методу шабровки:

- 5-10 мм – для высокоточной обработки;

- 12-20 мм – под шабрение небольшой точности;

- 20-30 мм – для грубого чернового соскабливания.

Плоский механический усиленный «скребок»

Угол затачивания – 65-75⁰ для черновой обработки, 90⁰ – для чистовой; ширина действующей режущей части – 1-3 мм.

Трехгранный шабер применяют для выскабливания внутренних поверхностей цилиндрических деталей. Виды инструмента:

- с прямым кончиком;

- выгнутый.

Трехгранная рабочая часть шабера с желобками

Длина – 70-100 мм, оптимальный угол затачивания – 60⁰. На рабочей части выпилены желобки для облегчения заточки.

Фасонный шабер – орудие с резцом, выточенным под заданную форму. Справляется с труднодоступными гранями и уголками детали. Обычно конструктивно он разборный — рукоятка и несколько пластинок различных форм толщиной около 2 мм.

Фасонный шабер-ноготок

Ручка и рабочая часть шабера ↑

Цельным шабером можно шлифовать поверхности только под заданным углом. Для обработки другого материала или сложной неровности требуется перезаточка или смена оборудования. Производители предлагают инструменты со сменными пластинками-вставками, позволяющие избежать лишних операций. Чтобы соскоблить угол после ровной поверхности, надо только сменить насадку.

Универсальный шабер – это сборное орудие, которое состоит из пяти частей:

- корпус металлический;

- ручка из дерева или металла;

- держатель из металла;

- винт зажимной;

- сменная пластинка из инструментальной стали.

Конструкции составных инструментов

Пластинка ставится в зажимной механизм корпуса и закручивается винтом, который может быть расположен снаружи на корпусе либо внутри рукоятки. В последнем случае винт закручивают поворотом ручки по часовой стрелке, а ослабляют – против.

Рационализаторы научно технической сферы, в частности С.Г. Кононенко, разработали усовершенствованную конструкцию, также разборную. Она состоит из рукоятки, корпуса и сменной пластины, но крепление осуществляется без помощи винта. На конце пластинки есть хвостовик, напоминающий раздвоенный хвост ласточки. Он надежно закрепляется в пазе и позволяет снимать пластинку за пару секунд без усилий.

Степени автоматизации инструмента ↑

Автоматизация оборудования ускоряет строительство и работу с металлом. Шабрение – продолжительный и трудоемкий процесс. Сегодня единственный инструмент, который обеспечивает скорую шабровку – это электрический шабер.

Применяется для:

- снятия остатков краски;

- удаления пластов штукатурки;

- отскребания застывшего клея для плитки;

- удаления следов цемента и стяжки.

Модель строительного агрегата

Строительный электрошабер не используют для шлифовки металла – его применяют исключительно в строительстве. Это устройство с корпусом в виде цилиндра, внутри которого установлен двигатель. Насадка движется по принципу «вперед-назад», начиная работу в момент, когда ее плотно прижимают к обрабатываемой поверхности, что обеспечивает точность шлифовки.

Порядок работы с электроинструментом:

- Прочно закрепите заготовку в тисках.

- Включите прибор в сеть и задайте скорость перемещения насадки в зависимости от материала заготовки.

- Плотно прижмите рабочую часть к поверхности заготовки.

- Не меняя нажима, постепенно продвигайте инструмент вперед.

Существует три типа насадок:

- узкая;

- широкая;

- шпатель;

- стаместка по дереву.

Результат работы шабером

Широкие используют при обработке обширных поверхностей, узкие – для зачистки труднодоступных мест, шпатели – для деликатных поверхностей. Шпатели и стаместки различаются по ширине, как и обычные насадки.

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Механизм шабрения зависит от типа поверхности. Порядок обработки детали с плоскими поверхностями:

- Прокатайте деталь по поверочной пластинке, выявите неровности.

- Выполните предварительную обработку инструментом с длинной режущей кромкой. Начинайте от края детали. Разбейте все круглые пятна краски пополам, а овальные – на несколько частей.

- Прокатайте деталь по поверочной пластине повторно.

- Выполните чистовую обработку шабером с короткой кромкой – до 15 мм.

Подготовка к шабрению

Шабрение металла заключается в снятии неровностей с поверхностей металлических деталей.

Существует два приема шабрения:

- от себя, когда инструмент установлен под углом 25⁰, а нажим осуществляется при движении вперед;

- на себя, когда рабочее движение – перемещение инструмента назад.

Второй прием более производительный – при работе от себя на поверхности остаются зазубрины и шероховатости, на устранение которых требуется время.

Механизмы шабровки:

- черновая – со сменой направления, длина хода инструмента – 2-3 см;

- получистовая – узким инструментом, длина хода – 0,5-1 см;

- чистовая – шабером шириной от 5 до 12 мм, длина хода – 0,3-0,5 мм

- перекрестная – короткими штрихами с пастой ГОИ.

Паста ГОИ – вещество, способствующее улучшению эффективности шабрения.

Точильный брусок для заправки

Хитрости работы:

- Используйте дисковый инструмент для обработки больших поверхностей. Чтобы сделать его самостоятельно, закрепите заточенный отрезной диск в державке. Когда одна грань затупится, переверните диск и продолжайте манипуляции.

- Выбирайте цельный шабер, изготовленный из твердой инструментальной стали типа ШХ15. У разборного рукоятка может быть выполнена из углеродистой стали.

- Механизированный шабер ускоряет процедуру шлифовки в 15-20 раз.

Купить достойный шабер не составит труда, но имея в хозяйстве подручные материалы, вы можете сделать инструмент, идеально подходящий для собственных нужд.

Простейший в домашних условиях ↑

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Готовое изделие

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Пропиленные прорезь и паз

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Установка пластинки в корпус

Сложный инструмент на станках ↑

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Шабер с прикрепленной рукояткой

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

Последовательность изготовления:

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра. Нарежьте внутреннюю резьбу.

- Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Инструмент в сборе

Кольцо в начале рукоятки крупным планом

Временное приспособление из напильника ↑

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Узкий напильник – основа для шабера

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Схема заправки шабера

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Слесарное дело – ответы к тесту

Слесарное дело – ответы к тестуВнимание! zachteno.net не продает дипломы, аттестаты об образовании и иные документы об образовании. Все услуги на сайте предоставляются исключительно в рамках законодательства РФ.

Вопрос 1. Ручные ножницы применяются для разрезания стальных листов толщиной Вопрос 2. Что такое припасовка- Ответ: Это слесарная операция по взаимной пригонке способами опиливания двух сопряжённых деталей

- Ответ: От рукоятки

- Ответ: Линейная, параллельная, перпендикулярная, угловая

- Ответ: С двойной насечкой

- Ответ: Применяются: напильники, надфили, рашпили

- Ответ: По расположению пятен краски на единицу обработанной поверхности

- Ответ: Операция по удалению с поверхности заготовки слоя металла при помощи режущего инструмента — напильника

- Ответ: Из-за плохого отвода стружки низкое качество

- Ответ: Цилиндрическую треугольную

- Ответ: Черновой

- Ответ: Треугольная, прямоугольная, трапецеидальная, упорная, круглая

- Ответ: Цилиндрические и конические

- Ответ: Это операция, связанная с обработкой раннее просверленного, штампованного, литого и другого отверстия с целью придания ему более правильной квадратной формы, более высокой точности и более низкой шероховатости

- Ответ: Для быстрого и точного сверления

- Ответ: Серы и фосфора

- Ответ: Разновидность припасовки

- Ответ: Правка изгибом, вытягиванием и выглаживанием

- Ответ: Упорную

- Ответ: Более 10%

- Ответ: Метрическая, дюймовая, трубная

- Ответ: Карандашом

- Ответ: Углерод

- Ответ: Круглая, квадратная (раздвижная), резьбонакатная

- Ответ: Модульная, сегментная, профильная

- Ответ: Производят на основании чертежа

- Ответ: Правые, левые

- Ответ: Это операция по обработке раннее просверленного отверстия с высокой степенью точности

- Ответ: Ручные, машинные и станочные

- Ответ: Операция по нанесению линий и точек на заготовку, предназначенную для обработки

- Ответ: Углеродистые

- Ответ: Увеличения отверстия под головки болтов и винтов

- Ответ: Цельная

- Ответ: У вершины внутреннего угла

- Ответ: Ручные и машинные

- Ответ: Спиральные, перовые, центровочные, кольцевые, ружейные

- Ответ: Накатная

- Ответ: Это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента — шабера

- Ответ: Драчевой

- Ответ: Треугольную

- Ответ: Драчевые

- Ответ: 116-118 градусов

- Ответ: Чертилку

- Ответ: Плоские, трёхгранные, фасонные

- Ответ: 0,005-0,07 мм

- Ответ: Делятся на 8 классов

- Ответ: Углубление от разметочного инструмента

- Ответ: Риска на разметочном металле

- Ответ: Применяется: параллельные тиски, стуловые тиски, струбцины

- Ответ: Угол профиля, шаг резьбы, наружный диаметр, диаметр, внутренний диаметр

- Ответ: Слесарная ножовка, ручные ножницы, труборез

- Ответ: Развертка

- Ответ: Наличием специальных элементов вводимых для улучшения свойств сплава

- Ответ: Надфили

- Ответ: Очень мягких металлов и неметаллов

- Ответ: Это операция, связанная с разделением материалов на части с помощью режущего инструмента

- Ответ: Таким оборудованием называется — оборудование, находящееся на одном месте, при это обрабатываемая заготовка доставляется к нему

- Ответ: Плоские, квадратные, трехгранные, круглые, полукруглые, ромбические, ножовочные

- Ответ: Деформация

- Ответ: Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы

- Ответ: Существует два вида: плоскостная и пространственная

- Ответ: 25-30 градусов

- Ответ: С отогнутым концом

- Ответ: Содержание серы и фосфора

- Ответ: Число витков на длине 1 дюйма

- Ответ: Ручная дрель, коловорот, трещотка, электрические и пневматические дрели

- Ответ: Это операция по нанесению точек-углублений на поверхности детали

- Ответ: Цельные и составные

- Ответ: Ручные и машинные

- Ответ: Машинные и ручные

- Ответ: Обработки отверстий полученных ковкой, штамповкой, литьем и предварительно просверленных

- Ответ: Чертилка, молоток, прямоугольник, кернер, разметочный циркуль

- Ответ: Сплавы на основе железа

- Ответ: Полукруглые и наружные

- Ответ: Применяется: слесарная ножовка, труборез, ножницы по металлу

- Ответ: Это операция по образованию сквозных или глухих квадратных отверстий в сплошном материале, при помощи режущего инструмента — сверла

- Ответ: Режущий инструмент, которым образуют цилиндрические отверстия

- Ответ: Спокойные

- Ответ: Для выявления неровностей

Популярные услуги: Диплом, ВКР, Контрольная, Курсовая, Отчет по практике, Дневник по практике, Эссе, Диссертация, Научная статья, Доклад, Чертежи, Решение задач, Оnline помошь, Готовые работы

Zachteno.net – оказывает консультационную поддержку студентам. Выполненные специалистами сайта задания, не являются готовым научным трудом. Предоставляемая информация носит справочный характер, которая в последствии может использоваться в качестве базы для создания научной работы.

Copyright © «ООО Просвещение» © 1999 – 2018

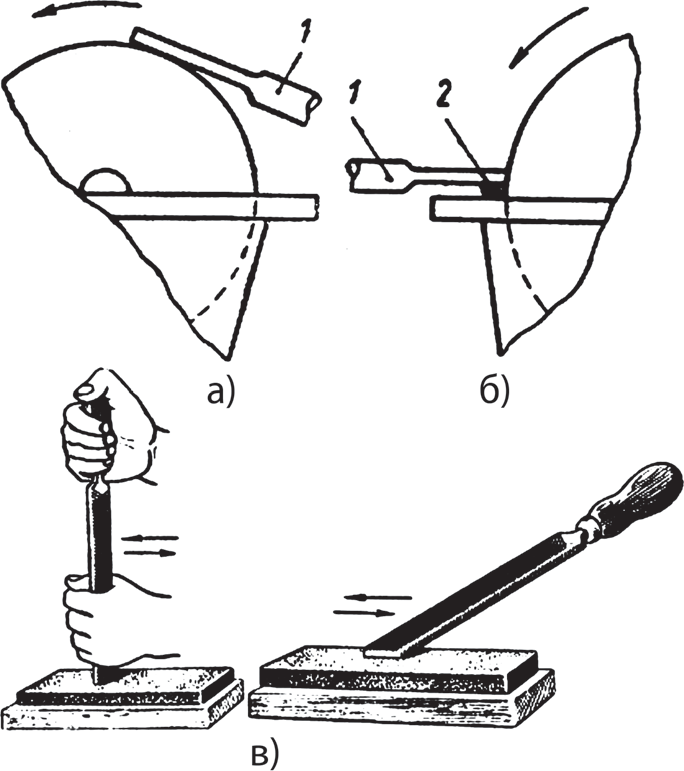

| Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь http://bibt.ru Адрес этой страницы Процесс шабрения. Заключается в постепенном снятии окрашенных выступов. При шабрении шабер берут в правую руку за рукоятку, а левой рукой нажимают на него (рис. 164). Рис. 164. Приемы шабрения: а – от себя, б – на себя, в – на себя по способу А. А. Барышникова Шабер по отношению к обрабатываемой поверхности устанавливают под углом 25-30°, при. этом угол резания получается тупой (30 + 90= 120°). Металл снимается скоблением. Рабочим ходом при шабрении является движение вперед, от себя (при работе плоским шабером с отогнутым вниз концом – движение назад, на себя). При движении назад шабер надо приподнимать. Метод шабрения от себя имеет ряд недостатков, так, например: а) при рабочем ходе шабер сильно врезается в тело шабруемой детали, вследствие чего стружка имеет неодинаковое сечение. Поверхность получается неровной и рваной; б) в конце каждого движения от шабера остаются заусенцы, которые приходится дополнительно шабрить. Слесарь А. А. Барышников применяет шабер новой конструкции, отличающийся от обычных большей длиной (до 500 мм), что допускает возможность шабрения на себя. При шабрении по этому методу шабер устанавливается к обрабатываемой поверхности не под углом 30°, как это делается при шабрении методом от себя, а под углом 75-80°. Второй конец шабера деревянной ручкой упирается в плечо рабочего. Шабер следует брать за стержень левой и правой руками в обхват. Преимущества этого метода состоят в следующем: а) увеличенная длина шабера позволяет использовать, кроме рук, также и плечо работающего. Помимо этого, длинный шабер пружинит, поэтому режущая часть его врезается в металл и выходит из металла плавно. Поверхность в этом случае получается более ровная, без рванин; б) как показал опыт, метод шабрения на себя значительно производительнее метода шабрения от себя. В тех случаях, когда требуется получить более гладкую поверхность, рекомендуется шабрение вести в три приема (черновое, получистовое и чистовое). Черновое (предварительное) шабрение заключается в грубой обработке поверхности: удаляются следы и риски предшествующей обработки. Работа выполняется шабером шириной 20-30 мм, длина рабочего хода 10-15 мм. Направление шабера надо все время менять, причем так, чтобы последующий штрих шел под углом 90° к предыдущему. За один ход шабера снимается стружка толщиной 0,02-0,05 мм. Шабрение производится до тех пор, пока не исчезнут видимые риски. Качество шабрения проверяют на краску, которую наносят на проверочную плиту. После наложения и движения плиты видны выступающие места, которые снова шабрят. Получистовое (точечное) шабрение заключается в снятии только серых, т. е. наиболее выступающих мест, выявляющихся после проверки на краску. Шабрение производят плоским узким шабером шириной 12-15 мм; длина хода шабера от 5 до 10 мм; за один ход шабера снимается стружка 0,01- 0,02 мм. Чистовое (отделочное) шабрение производится при необходимости получения очень точных изделий. При легком нажиме на шабер снимается тонкая стружка (менее 0,01 мм). Применяются шаберы шириной от 5 до 12 мм, длина хода шабера 3-5 мм (мелкие штрихи). Перекрестное шабрение выполняется для улучшения внешнего вида поверхности (нанесение «мороза»). Осуществляется оно короткими штрихами. При шабрении применяются пасты ГОИ (Государственного оптического института). При пользовании пастой ГОИ улучшается качество работы и увеличивается производительность труда. Пасты ГОИ подразделяются на грубые с режущей способностью 45; 40; 35; 30; 25 и 18 мк.; средние с режущей способностью 17; 15; 10 и 8 мк; тонкие с режущей способностью 7; 6; 4 и 1 мк. При шабрении применяют грубую пасту, гораздо реже среднюю. После первого перехода шабрения наносят разведенную керосином пасту на проверочную плиту, накладывают последнюю на поверхность изделия и начинают притирку. Притирку ведут до тех пор, пока паста из зеленой не превратится в черную массу. Вытерев начисто шабруемую поверхность, снова наносят пасту и повторяют процесс притирки 3-4 раза. Вытерев начисто шабруемую поверхность, разбивают широкие блестящие пятна шабером и еще раз Производят притирку пастой. Притирку продолжают до тех пор, пока не получат требуемую точность шабрения. Качество шабрения определяют по числу пятен (точек) при наложении проверочной рамки с квадратным отверстием 25X25 мм. В зависимости от назначения деталей шабрение считается законченным при различном количестве пятен, приходящихся на площадь квадрата со стороной 25 мм. Например, на деталях металлорежущих станков (станины, столы, каретки, суппорты и т. д.) должно быть 8-16 пятен, проверочных плитах и линейках-20-25 пятен, инструментах и измерительных приборах – 25-30 пятен и т. д. Перейти вверх к навигации |

Шабрение — это слесарная операция, при которой режущим инструментом — шабером с поверхности изделия снимают (соскабливают) мельчайшие стружки. Шабрят, как правило, после обработки резцом, напильником или другим режущим инструментом.

Шабрят чаще всего тогда, когда нужно пригнать поверхности двух деталей так, чтобы они прилегали друг к другу наиболее плотно. Так, шабрят направляющие станин токарных станков, суппортов, а также поверхности подшипников скольжения.

Шабрение — трудоемкая операция, требующая большой затраты времени, так как приходится постепенно снимать с обрабатываемой поверхности очень тонкие слои металла; при тонком шабрении за один ход шабера снимают стружку толщиной до 0,01 мм.

Чтобы выявить, какие места необходимо шабрить, изделие кладут обрабатываемой поверхностью на поверочную плиту, покрытую тонким слоем краски. Легко нажимая изделие, перемещают его в разных направлениях. В результате выступающие места на поверхности изделия покрываются пятнами краски. Эти места и обрабатывают шабером.

Вопросы

- Что называется шабрением?

- Для чего применяют шабрение?

- Какие детали и части станков шабрят?

Виды шаберов

Поверхности шабрят односторонними и двусторонними шаберами.

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Плоский шабер

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

| Шаберы с изогнутыми концами |

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 — 300 мм, а двусторонних — 200 — 400 мм. Ширина шабера для чернового и получистового шабрения — 20 — 30 мм, для чистового — 15 — 20 мм. Угол заострения у шаберов чернового и получистового шабрения — 60 — 75°, для чистового — 90°.

| Трехгранные шаберы |

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных напильников. Длина трехгранных шаберов — 100 — 150 мм.

Вопросы

- Какие бывают виды шаберов?

- Для чего применяют плоские шаберы?

- Для чего используют трехгранные шаберы?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

В процессе работы шаберы тупятся; поэтому их затачивают на электроточилах с корундовым кругом. Заточку ведут торцовой или боковой поверхностью круга. Вначале затачивают торец, а затем грани шабера. Заточка плоского шабера а — торца; б — грани; в — заточенные режущие кромки. После этого шабер доводят. При заточке нажимать шабер надо сильно. Заточку следует вести с…

Поверочными плитами и линейками проверяют качество шабрения. По форме поверочные плиты бывают квадратные и прямоугольные. Размеры плит от 200X210 мм до 1000X1500 мм. Плиту квадратной или прямоугольной формы определенного размера отливают из серого чугуна. Плиту делают пустотелой для облегчения; ребра жесткости увеличивают ее прочность. Рабочая поверхность плиты ровная, хорошо обработанная. За две ручки плиту поднимают….

У пришабренной поверхности штрих должен быть мелкий и равномерный. Поверхность не должна иметь царапин и глубоких следов шабера. Количество и точность шабрения проверяют подсчитав количество пятен краски на площади 25Х25мм. Проверяют поверхность путем наложения на нее квадратной поверочной рамки. Рамку можно сделать из тонкого листового металла или из картона в учебных мастерских школы. Количество пятен…

Внутренние углы многоугольников

Внутренний угол – это угол внутри фигуры

Другой пример:

Треугольники

Внутренние углы треугольника составляют до 180 °

Давайте попробуем треугольник:

90 ° + 60 ° + 30 ° = 180 °

Это работает для этого треугольника

Теперь наклоните линию на 10 °:

80 ° + 70 ° + 30 ° = 180 °

Это все еще работает!

Один угол увеличился на до на 10 °,

, а другой – на на на 10 °

Четырехугольники (квадраты и т. Д.)

(четырехугольник имеет 4 прямые стороны)

Давайте попробуем квадрат:

90 ° + 90 ° + 90 ° + 90 ° = 360 °

Квадрат добавляет до 360 °

Теперь наклоните линию на 10 °:

80 ° + 100 ° + 90 ° + 90 ° = 360 °

Это все еще составляет до 360 °

Внутренние углы четырехугольника составляют 360 °

Потому что в квадрате 2 треугольника…

Внутренние углы в треугольнике составляют до 180 ° …

… и для квадрата они складываются до 360 ° …

… потому что квадрат можно сделать из двух треугольников!

Пентагон

Пентагон имеет 5 сторон и может быть изготовлен из трех треугольников , так что вы знаете, что …

… его внутренние углы составляют до 3 × 180 ° = 540 °

И если это , то обычное (все углы одинаковы), тогда каждый угол равен 540 ° /5 = 108 °

(Упражнение: убедитесь, что каждый треугольник здесь составляет до 180 °, и убедитесь, что внутренние углы Пентагона составляют до 540 °)

Внутренние углы Пентагона составляют до 540 °

Общее правило

Каждый раз, когда мы добавляем сторону (треугольник к четырехугольнику, четырехугольник к пятиугольнику и т. Д.), Мы добавляем еще 180 ° к итогу:

Итак, общее правило:

Сумма внутренних углов = ( n −2) × 180 °

Каждый угол (правильного многоугольника) = ( n -2) × 180 ° / n

Возможно, пример поможет:

Пример: как насчет обычного десятиугольника (10 сторон)?

Сумма внутренних углов = ( n −2) × 180 °

= ( 10 -2) × 180 °

= 8 × 180 °

= 1440 °

А для обычного декагона:

Каждый внутренний угол = 1440 ° /10 = 144 °

Примечание: внутренние углы иногда называют «внутренними углами»

,Нахождение угла в прямоугольном треугольнике

угол с любых двух сторон

Мы можем найти неизвестный угол в прямоугольном треугольнике, если мы знаем длины двух его сторон .

Пример

Лестница прислоняется к стене, как показано на рисунке.

Что такое угол между лестницей и стеной?

Ответ заключается в использовании синуса, косинуса или тангенса!

Но какой использовать? У нас есть специальная фраза «SOHCAHTOA», чтобы помочь нам, и мы используем ее так:

Шаг 1 : найдите имен двух сторон, которые мы знаем

- Смежный прилегает к углу,

- напротив противоположно углу,

- и самая длинная сторона – Гипотенуза .

Пример: в нашем примере с лестницей мы знаем длину:

- сторона напротив угол “х”, который составляет 2,5

- самая длинная сторона, называемая Гипотенуза , что составляет 5

Шаг 2 : теперь используйте первые буквы этих двух сторон ( O pposite и H ypotenuse) и фразу «SOHCAHTOA», чтобы найти, какой из синусов, косинусов или Tangent использовать:

SOH… | S ine: sin (θ) = O pposite / H ypotenuse |

… CAH … | C osine: cos (θ) = A соседний / H ypotenuse |

… TOA | T angent: tan (θ) = O pposite / A jjacent |

В нашем примере это O pposite и H ypotenuse, что дает нам « SOH cahtoa», что говорит нам о необходимости использовать Sine .

Шаг 3 : Поместите наши значения в уравнение синуса:

S in (x) = O pposite / H ypotenuse = 2,5 / 5 = 0,5

Шаг 4 : Теперь решите это уравнение!

грех (х) = 0,5

Далее (поверьте мне на данный момент) мы можем перестроить это в это:

х = грех -1 (0,5)

А затем возьмите наш калькулятор, введите 0,5 и используйте кнопку sin -1 , чтобы получить ответ:

x = 30 °

И у нас есть наш ответ!Но что означает грех -1 …?

Итак, функция синуса «грех» берет угол и дает нам отношение «противоположность / гипотенуза»,

Но грех -1 (называется “обратный синус”) идет другим путем…

… это

принимает отношение “противоположное / гипотенуза” и дает нам угол.

Пример:

- Функция синуса: sin ( 30 ° ) = 0,5

- Функция обратного синуса: sin -1 ( 0,5 ) = 30 °

| На калькуляторе нажмите один из следующих вариантов (в зависимости от от вашей марки калькулятора): либо «2ndF грех» или «сдвинуть грех». |

На своем калькуляторе попробуйте использовать sin и sin -1 , чтобы увидеть, какие результаты вы получите!

Также попробуйте cos и cos -1 . А загар и загар -1 .

Давай, попробуй сейчас.

Шаг за Шагом

Вот четыре шага, которым мы должны следовать:

- Шаг 1 Найдите, какие две стороны мы знаем – из противоположной, смежной и гипотенузы.

- Шаг 2 Используйте SOHCAHTOA, чтобы решить, какой из синусов, косинусов или касательных использовать в этом вопросе.