Подшипники баббитовые – .

alexxlab | 25.02.2020 | 0 | Разное

Баббитовый подшипник – Большая Энциклопедия Нефти и Газа, статья, страница 1

Баббитовый подшипник

Cтраница 1

Баббитовые подшипники смазываются турбинным маслом, причем масло служит не только для смазки, но и для охлаждения подшипников. Масло подается сверху подшипников и стекает по валу вниз, смазывая трущиеся поверхности. Подшипник с баббитовой заливкой имеет масляную ванну, устройства для сбора масла внизу и для его перекачки на повторное использование вверх; кроме того, для охлаждения масла имеются маслоохладители. Масляная ванна обычно расположена сверху подшипника, в ней установлены маслоохладители. [1]

Баббитовые подшипники некоторых конструкций турбин смазываются консистентной смазкой. [2]

Баббитовые подшипники подгоняются к шлифованным шейкам валов путем расточки подшипника с последующим пришабриро-ванием его по шейке на краску. [3]

Баббитовые подшипники выходят из строя главным образом вследствие усталостного разрушения и коррозионных поражений поверхности. [5]

Баббитовые подшипники подлежат перезаливке в том случае, когда выработка баббита составляет больше 50 % имевшегося слоя. Марка баббита при заливке должна соответствовать указанной на чертежах. [6]

У баббитовых подшипников с масляной смазкой при подготовке к пуску насоса тщательно промывают масляные ванны керосином, который затем смывают маслом. [7]

Дефекты баббитовых подшипников в большинстве случаев вызываются их неправильной заливкой. [8]

В баббитовых подшипниках скольжения подкладки для регулировки не предусмотрены и в случае износа они заменяются новыми. [9]Если установлены баббитовые подшипники с жидкой смазкой, то в течение первого месяца работы один раз в десять дней масло сливают и заполняют корпуса подшипников свежим профильтрованным маслом. В дальнейшем смена масла производится через каждые 2 – 3 месяца. При каждой замене масла осматривают вкладыши и сегменты, обращая особое внимание на состояние баббитовых поверхностей и поверхностей шеек вала. [10]

Зазоры в баббитовых подшипниках скользящего трения ( скорость вращения менее 500 об / мин. [11]

Во многих случаях при ремонтах баббитовых подшипников можно избежать общей перезаливки, применив наплавку. [13]

Такие случаи встречаются как при баббитовых подшипниках, так и при подшипниках из комбинации бронза-сталь, чугун-сталь, хромони-келевая сталь-алюмоникелевая бронза, особенно при качательных или поступательных ( некруговых) движениях. В компрессорах это явление наблюдается на валовых шейках коленчатых валов и на штоках. [14]

В приведенном выше случае проверки отверстий баббитовых подшипников оказывается несравненно более целесообразным бесконтактный метод измерения, осуществляемый пневматическими измерительными приборами, – измерительное усилие данного метода совершенно ничтожно, а повреждение проверяемых, поверхностей вообще исключено. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Баббитовый подшипник – Большая Энциклопедия Нефти и Газа, статья, страница 3

Баббитовый подшипник

Cтраница 3

Задирание обычно возникает из-за общего перегрева подшипника и при повышенных местных давлениях и температурах. У баббитовых подшипников оно приводит к оплавлению вкладыша. [31]

В некоторых конструкциях гидротурбин применяют подшипники с лигнофолевым вкладышем и водяной смазкой. Реже применяют баббитовые подшипники с масляной смазкой. [32]

Для воды и несмазывающих жидкостей корпус и крышки изготовляют из специальной бронзы; шестерни и валы, которые закалены и отшлифованы, выполнены из нержавеющей стали. Опорами служат баббитовые подшипники, смазывающиеся масленкой, установленной снаружи на крышках в месте расположения опор. [33]

Для экономичной работы насосного агрегата следует обеспечивать предусмотренную для данной конструкции смазку. Подшипники качения и

Осевое усилие воспринимается пятой электродвигателя. В зарубежной практике известны насосы, баббитовые подшипники которых смазываются консистентной смазкой от масленок, а осевое усилие воспринимается упорным подшипником насоса. [36]

Если одна из сопряженных деталей имеет небольшую твердость, она может поглощать твердые абразивные частицы и этим резко снижать износ другой детали. Это свойство используется на практике при применении баббитовых подшипников. [37]

Независимо от конструкции подшипников основным видом их износа при эксплуатации является увеличение зазора между валом турбины и поверхностью скольжения. Увеличение зазора, по сравнению с проектным, у баббитового подшипника в 1 5 раза, у лигнофолевого и резинового в 2 раза не допускается; в этих случаях подшипники необходимо ремонтировать. [38]

Пята электродвигателя рассчитана на восприятие веса ротора. В нее входят пята, изготовленная из стали; бронзовый ил: баббитовый подшипник, вмонтированный в корпус верхнего радиалыого подшипника. [39]

Вибрация, вызванная несоосностью валов, приводит к увеличенным нагрузкам на валы и подшипники скольжения, их нагреву и разрушению, расшатыванию машин на фундаменте, срезанию анкерных болтов, а в ряде случаев-к нарушению взрывопроницаемости электродвигателя. На НПС для снижения амплитуд вибрации валов и увеличения нормативного межремонтного периода баббитовых подшипников скольжения

В шестеренных клетях применяют роликовые многорядные подшипники с коническими роликами, иногда игольчатые подшипники. В тех случаях, когда нагрузки большие и конструктивно нельзя разместить роликовые подшипники, шейки шестеренных валков устанавливают в баббитовых подшипниках. Подшипники размещают в стальных литых подушках, которые закрепляют в шестеренной клети. [41]

Применение в гидромашиностроении резинометаллических подшипников на водяной смазке проверено почти 40-летней практикой их эксплуатации. Конструктивная простота, способность гасить колебания вала, возможность приближения подшипника к рабочему колесу и простота обслуживания выгодно отличают их от баббитовых подшипников на масляной смазке. Однако несмотря на несомненную целесообразность применения обре-зиненных подшипников, исследования в этой области отстают от требований машиностроения, что тормозит внедрение этих подшипников на гидроагрегатах большой мощности. [42]

Если есть осевой сдвиг ротора, то с помощью обычной линейки замеряют расстояние li и / 2 ( рис. 9.5) от конца бандажа ротора до железа статора. При их неравенстве смещением статора соответствующими болтами на раме добиваются равенства li / 2 – Равные расстояния / i и / 2 устанавливают только в случаях использования баббитовых подшипников скольжения. [44]

Если опережение большое ( раннее зажигание), то давление газов будет оказывать противодействие поднимающемуся вверх поршню, который вынужден преодолевать давление преждевременно сгоревшей части топлива. Мощность двигателя при этом снижается; на малых оборотах он работает неустойчиво, расход топлива увеличивается; удары газов о поршень, двигающийся вверх, вызывают ослабление посадки поршневого пальца, уплотнение

Страницы: 1 2 3 4

www.ngpedia.ru

Заливка подшипников баббитом

Процесс заливки подшипников баббитом состоит из следующих операций: подготовка материалов к заливке, подготовке подшипников к лужению, лужение подшипников, плавление баббита, заливка подшипников, отделка и подгонка подшипников.

Для заливки подшипников применяют баббит определенного состава, третник, хлористый цинк (травленая соляная кислота), древесный уголь, нашатырь, замазку, раствор каустической соды (9—10% по весу), обмазку.

Для заливки подшипников применяют баббиты оловянные и свинцовые. Согласно ГОСТ 1320—55 баббиты оловянные и свинцовые изготовляют шести марок- В89 Б83, Б16, Б6, БН, БТ.

Баббит Б-83 состоит из 7,25—8,25% сурьмы, 2,5— 3,5% меди, остальное олово. Температура затвердевания его должна быть в начале 370, а в конце 240° С. Баббит Б83 является одним из лучших, но ввиду большого содержания олова в нем является дефицитным.

Баббит БН содержит (%): 9—11 олова, 13—15 сурьмы. 1,5—2 меди, 1,25—1,75 кадмия, 0,5—0,9 мышьяка. Температура затвердевания баббита БН: начало 400° С, окончание 240° С.

Для заливки коренных и шатунных подшипников ряда двигателей внутреннего сгорания применяют баббит БТ, состоящий из 9—11% олова, 14—16% сурьмы, 0,7— 1,1% меди, 0,05—0,2% теллура. Температура затвердевания баббита БТ: начало 410° С, окончание 240° С.

Древесный уголь применяют кусочками размером от 5 до 10 мм. Замазку для заделки масляных отверстий в заливаемых подшипниках изготовляют из трех частей мела, одной части графита, одной части мелкого асбеста, двух частей олифы и трех частей воды.

Обмазку для изоляции поверхностей, не требующих лужения, изготовляют из двух частей мела, двух частей жидкого стекла и одной части воды. Для этой цели может быть применена паста, состоящая из одной части мела и трех частей воды. Для улучшения свойств пасты часто добавляют 1—2% столярного клея; при этом подшипники необходимо нагревать до 80° С.

Прежде чем приступить к подготовке подшипников к заливке, их тщательно осматривают и убеждаются в отсутствии трещин.

Для перезаливки подшипники тщательно очищают от имеющегося в них старого слоя баббита путем выплавки обычно паяльной лампой на столе, обитом листовым железом. Перед выплавкой баббита подшипники тщательно очищают от влаги и масла. Нагревают подшипники со стороны, не залитой баббитом, и заканчивают нагревание до начала его плавления. Этот момент соответствует температуре 240—260° С. Затем подшипники встряхивают или слегка ударяют о стол, в результате чего баббит выпадает из подшипников. Выплавленный баббит теряет свою вязкость, становится твердым, хрупким и для повторной заливки подшипникам не применяется, его убирают в специальный ящик. Подшипники после выплавки баббита тщательно осматривают, при этом бракуют те из них, которые имеют трещины, отколы и другие повреждения.

Подшипники очищают от грязи, пыли, масла, жира, эмульсии и ржавчины. Грязь счищают стальной щеткой. Тщательно очищают от грязи в подшипниках канавки в виде ласточкина хвоста и различные гнезда для механического закрепления баббита после заливки.

Очищают подшипники от ржавчины травлением в 10—15%-ном растворе серной или соляной кислоты при комнатной температуре в течение 2—10 мин в зависимости от степени чистоты подшипников. Затем подшипники вынимают и промывают в горячей воде, снова очищают стальной щеткой и вторично промывают в горячей воде.

Очищенные от грязи и ржавчины подшипники обезжиривают погружением на 8—15 мин в 10%-ный раствор едкого натра или едкого кали, нагретого до 80— 90° С. Обезжирить подшипники можно также в кипящем содовом растворе.

После обезжиривания подшипники промывают в горячей воде (80—100°С). После обезжиривания и промывки нельзя притрагиваться пальцами к поверхности подшипников, так как пальцы оставляют в месте соприкосновения слой жира, что ухудшает качество лужения и заливки баббитом.

Когда подшипники лудят в ваннах, не подлежащие лужению, поверхности подшипников покрывают защитной обмазкой. Затем подшипники покрывают флюсом, пользуясь паклей, войлоком или волосяной щеткой.

Флюс изготовляется путем растворения металлического цинка в крепкой соляной кислоте до насыщения. Рекомендуется добавлять к этому раствору 5% хлористого аммония. Флюс должен покрывать всю поверхность каждого подшипника ровным слоем и, стекая по ней, не оставлять несмоченных мест. При обнаружении таких мест вновь проводят обезжиривание.

www.stroitelstvo-new.ru

Заливка баббита подшипников в СПб

Наш завод производит изготовление подшипников скольжения на баббитовой основе любой сложности и конфигурации.

На предприятии производится также перезаливка баббита, расточка согласно прилагаемым чертежам.

Проверка качества заливки баббита на цветную дефектоскопию с выдачей сертификата качества.

Заливка баббита, ремонт и перезаливка баббита, вкладышей (подшипников) скольжения, упорных и опорных колодок, изготовление новых подшипников на основе баббита: компрессоров, турбин, генераторов, электродвигателей, насосов и дымососов

Для заливки подшипников применяют баббиты оловянные и свинцовые. Согласно ГОСТ 1320—55 баббиты оловянные и свинцовые изготовляют шести марок- В89 Б83, Б16, Б6, БН, БТ.

Баббиты – это специальные сплавы на основе олова с добавками свинца и других металлов. Они названы по имени американского изобретателя И. Баббита. Такие сплавы обладают высокими антифрикционными свойствами, т.е. низким коэффициентом трения. Их используют для заливки вкладышей подшипников скольжения. Характерной особенностью баббитовых сплавов является то, что они представляют собой пластичную массу с равномерно вкрапленными твердыми кристаллами, которые служат опорными точками для шеек валов и при неравномерной нагрузке вдавливаются вглубь мягкой основы. Давление вала на вкладыш в этом случае равномерно распределяется по всей поверхности скольжения, что позволяет подшипнику выдерживать большую нагрузку. Твердость баббитов всегда меньше твердости материала шейки вала, поэтому поверхность баббитового подшипника подвергается более интенсивному износу.

Основными показателями работы баббитовых подшипников являются низкий коэффициент трения и гетерогенность структуры. Роль баббитовой заливки в упорных и опорных подшипниках различна. В опорных вкладышах баббит играет роль антифрикционного материала, эксплуатируемого в режиме полусухого трения. В большинстве упорных подшипников сегменты расположены в масляной ванне, и режима полусухого трения практически не возникает. Износ баббитовой заливки вызывает увеличение радиального зазора в подшипниках и появление при работе двигателя глухих металлических стуков; чтобы устранить этот дефект, производят перезаливку баббита или замену вкладышей.

Толщину баббитовой заливки принимают обычно 3 – 6 мм для чугунных, 2 – 4 мм для стальных и 0, 5 – 3 мм для бронзовых вкладышей. Меньшие значения относятся к диаметрам валов порядка 50 мм, большие – к диаметрам валов 150 – 2005 мм. Ширину и количество пазов выбирают по конструктивным соображениям. Толщина заливки определяется из расчета, чтобы в случае перемещения ротора, при расплавлении баббита, не произошло задевания его за диафрагмы. Отставание баббитовой заливки и трещины на ней не допускаются.

Заливка подшипников баббитом не является простым делом. Разные баббиты имеют разные свойства. Каждый из них требует точного соблюдения режимов плавки и заливки. Строгое соблюдение всех технологических требований дает возможность получить подшипники скольжения более высокого качества. Такую качественную заливку можно получить только на оборудовании, которое специально спроектировано для этих целей.

Удаляют изношенную баббитовую заливку путем нагрева вкладыша в горне ( в противне) лампой или газовой горелкой с тыльной стороны вкладыша до 240 – 260 °С, что соответствует началу его размягчения. В результате удара вкладыша о плиту баббит легко отстает.

Типичной для современных российских условий является повторная заливка удаленного баббита с добавлением небольшого количества нового материала. Именно это и приводит к большинству типовых проблем — посторонние включения, окислы, каверны, пустоты и расслоения, которые ведут к снижению коэффициента трения, преждевременному выходу из строя подшипникового узла, аварийной остановке механизма.

Опыт, накопленный Нами, позволяет с уверенностью гарантировать высочайшее качество восстановления подшипников скольжения, упорных и опорных колодок, согласно требованиям ГОСТА и ОСТА.

заливка баббита

заливка баббита

заливка баббита

заливка баббита

заливка баббита

заливка баббита

заливка баббита

заливка баббита

заливка баббита

заливка баббита

Наши технические возможности позволяют выполнить заливку как статическим так центробежным методом, максимальной массы изделия до 5 тонн.Высокое качество изготовления достигается благодаря следующим факторам:

- входной контроль качества баббита;

- предварительная подготовка вкладышей к заливке;

- современное оборудование для заливки баббитом;

- точные токарные, фрезерные работы и технологией механической обработки баббита;

- опытный высококвалифицированный персонал;

- проверка качества продукции и адгезии с помощью УЗК и цветной дефектоскопией.

proizvodstvospb.ru

Технология заливки подшипников баббитом – Страница 13

Страница 13 из 96

Соблюдение технологии плавки баббита и заливки подшипников является одним из важнейших факторов, влияющих на долговечность их работы. Не менее важным также является и комплектование букс с подшипниками увеличенного обхвата шейки оси, резиновыми пылевыми шайбами и крышками с уплотнением.

Технология заливки подшипников состоит из следующих основных операций: подготовка корпусов и форм; составление шихты; плавка баббита; подогрев форм; заливка баббита; приемка и испытание на твердость баббитового слоя; выдержка в масляной ванне.

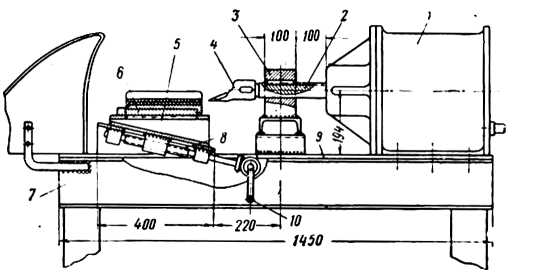

Рис. 61. Станок для снятия баббитовой заливки:

1 — тормозной цилиндр диаметром 14*; 2 — шток; 3 — направляющая стойка;

4 — резец специального профиля; 5 — стол; 6 — съемный вкладыш для закрепления подшипника; 7 — станина; 8 — винт; 9 — армировочный лист; 10 — рукоятка

Подшипники, предназначаемые для перезаливки, очищаются от грязи и масла в 2 — 3%-ном растворе кальцинированной соды в течение 8 — 10 мин с последующей обмывкой в горячей воде. Очищенные подшипники подогреваются до температуры 300—320°, и легкими ударами корпуса подшипника о металлическую плиту удаляется старый баббитовый слой.

В последнее время широкое распространение получил механический способ удаления старой баббитовой заливки на специальном станке (рис. 61) и с помощью резца особого профиля с последующим подогревом корпуса для удаления остатков баббита. Снятый баббит используется в качестве добавки к новому баббиту.

После удаления старого баббита проверяется прочность крепления армировки легким обстукиванием молотком, а также состояние корпуса подшипника.

Во избежание концентрации напряжений в баббитовом слое острые кромки и заусенцы канавок, выточек и выступов армировки скругляются радиусом 1 — 1,5 мм.

Для предотвращения задира осевых шеек в случаях износа или выплавления баббита армировка подшипников при изготовлении растачивается по 4-му классу чистоты поверхности.

Формы, в которые собираются корпуса подшипников, изготовляются по установленным градационным размерам, соответствующим определенным диаметрам и длинам шеек осей.

Для предупреждения ликвации баббита в процессе заливки, из-за чего происходит «застекление» баббитового слоя, сердечник формы необходимо изготовлять пустотелым. Это будет способствовать более интенсивному отводу тепла при заливке формы и предотвращать ликвацию.

Подготовленные корпуса подшипников устанавливают в формы с зазором 4 — 5 мм между армировкой и сердечником, плотно сжимают хомутом и обмазывают специальной глиной, после чего формы обязательно подогревают до температуры 200—250° в подогревательной камере электропечи (рис. 62) при температуре 450—500°. Подогрев производится для уменьшения перепада температуры между корпусом подшипника и заливаемым баббитом. Заливка расплавленного баббита в формы, имеющие температуру ниже 100°, вызывает конденсацию микроскопических частиц водяного пара на холодной поверхности корпуса подшипника, что ухудшает механическое соединение с ним баббитового слоя.

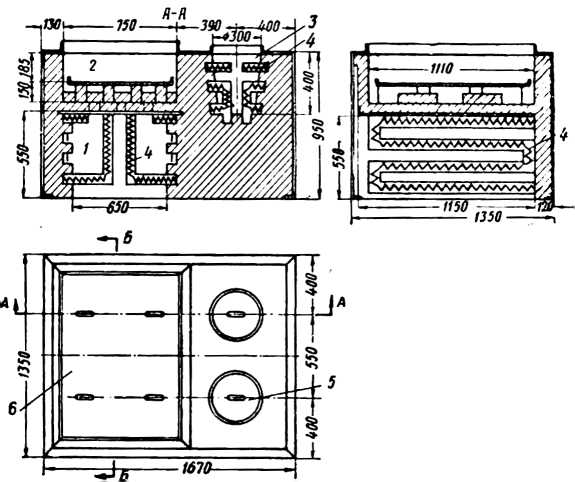

Рис. 62. Электропечь для плавки баббита, подогрева форм и старых подшипников:

1 — камера для подогрева форм; 2 — камера для подогрева старых подшипников; 3 — камера для тигля; 4 — нагревательная спираль

Одновременно с подготовкой форм составляется шихта из свежего и старого баббита на основе данных химического анализа и твердости. Каждая партия нового баббита должна иметь сертификат с указанием процентного содержания компонентов сплава.

Имея данные процентного содержания кальция и натрия в новом и старом баббите, максимальный процент добавки выплавленного (старого) баббита в зависимости от содержания кальция определяется по выражению

(7)

где Ксв— процентное содержание кальция в свежем баббите; Квып—процентное содержание кальция в старом баббите;

Kmin — постоянная величина, учитывающая минимально допускаемое процентное содержание кальция, разная 0,85.

Максимальный процент добавки старого баббита, исходя из содержания натрия, определяется по выражению

где Нсв — процентное содержание натрия в свежем баббите;

Нвып — процентное содержание натрия в выплаве;

Hmin — постоянная величина, учитывающая минимально допускаемое процентное содержание натрия, равная 0,6.

За процент максимальной добавки принимается меньшая величина, полученная при расчетах по данным формулам.

При отсутствии химического анализа на выплавленный баббит шихту можно составлять по паспортным данным свежего баббита, пользуясь табл. 16.

Таблица 16

Соотношение содержания кальция в свежем баббите и добавки выплавленного баббита по весу шихты

Содержание кальция в новом, баббите в % |

Добавка выплавленного баббита в % по весу шихты |

0,85 — 0,90 |

30-35 |

0,90—1,00 |

35-45 |

1,00-1,10 |

45-55 |

1,10 — 1,15 |

55 — 60 |

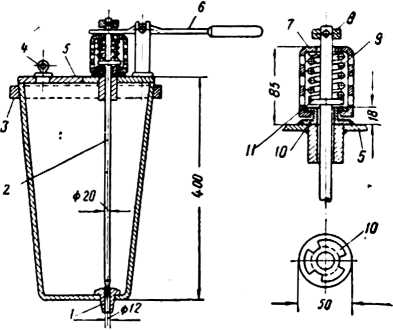

Рис. 63. Тигель с крышкой и нижним розливом расплавленного баббита:

1 — штуцер; 2 — игольчатый клапан; 3 — опорное кольцо корпуса тигля; 4 — отверстие для перемешивания баббита; 5 — крышка; 6 — рычаг; 7 — колпачок; 8 — упорная шайба; 9 — пружина; 10 — запорное кольцо; 11 — заплечик клапана

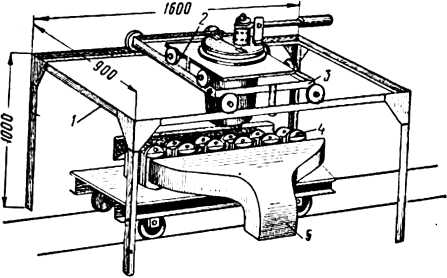

Рис. 64. Установка для заливки подшипников: 1 — стол; 2 — тигельная тележка; 3 — каретка с тиглем; 4 — заливаемые подшипники; 5 — бортовые отсосы

Для уменьшения угара кальция, сокращения времени плавки и предупреждения ожогов заливщиков во время загрузки баббита в тигель чушки баббита предварительно подогревают в камере или на плите печи до температуры 150— 200° и затем загружают в предварительно подогретый и очищенный тигель.

В кальцезаливочных отделениях широкое распространение получили тигли с крышками и нижним розливом (рис. 63) взамен применявшихся ранее тиглей с розливом баббита через верх.

Нагревание баббита в тигле производится до температуры в пределах 520—570° с тем, чтобы предупредить усиленное выгорание кальция и натрия, происходящее при более высоких температурах.

По достижении указанной температуры расплавленный баббит заливается в подогретые формы, расположенные на специальной установке (рис. 64).

Перед началом заливки баббит в тигле следует тщательно перемешивать для равномерного распределения кальция и натрия в баббитовом слое. Скопление кальция и натрия в отдельных зонах заливки ухудшает работу подшипника и вызывает трение буксы. Чтобы избежать образования пористости и усадочных раковин, температура заливаемого баббита не должна быть ниже 475°. Процесс заливки необходимо вести медленно, уменьшая по мере заполнения формы струю баббита. Твердость баббитового слоя проверяется на прессе Бринелля. Через 3 ч после заливки твердость должна быть не менее 18 единиц, а после суток — не менее 23 единиц. После испытания и приемки подшипники маркируют. Подшипники, направляемые в склад на хранение сроком более 10 дней, погружают в ванну с сезонным осевым маслом, где их выдерживают до 2 ч при комнатной температуре для предохранения от окисления и улучшения антифрикционных свойств баббита.

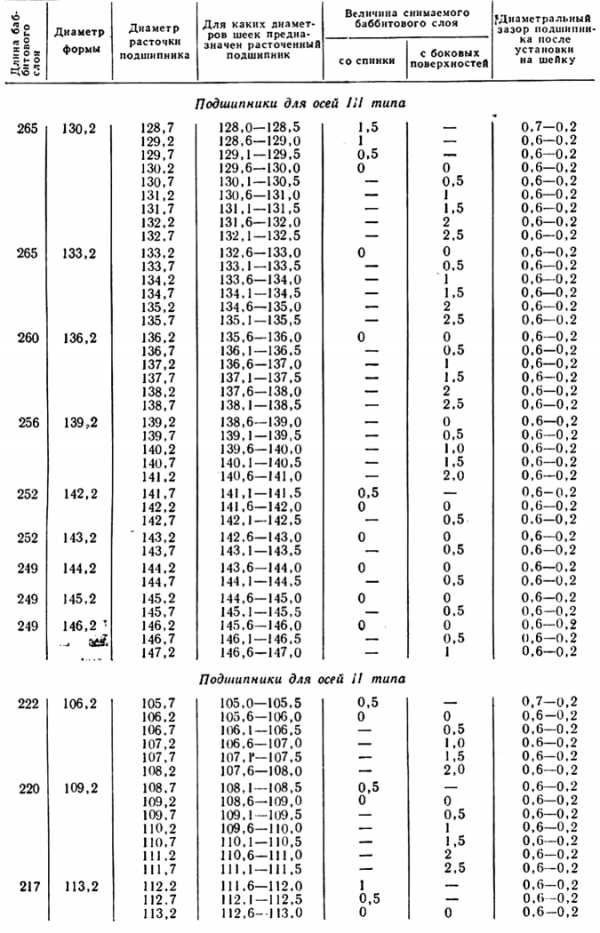

Таблица 17

Размеры баббитового слоя подшипников в мм в зависимости от размеров и типов шеек осей

Длина баббитового слоя |

Диаметр формы |

Диаметр расточки подшипника |

Для каких диаметров шеек предназначен расточенный подшипник |

Величина снимаемого баббитового слоя |

Диаметральный зазор подшипника после установки на шейку |

|

со спинки |

с боковых поверхностей |

|||||

217 |

113,2 |

113,7 |

113,1-113,5 |

|

0,5 |

0,6-0,2 |

|

|

114,2 |

113,6 — 114,0 |

— |

1 |

0,6-0,2 |

|

|

114,7 |

114,1 — 114,5 |

— |

1,5 |

0,6-0,2 |

215 |

115,2 |

115,2 |

114,6 — 115,0 |

0 |

0 |

0,6-0,2 |

|

|

115,7 |

115,1 — 115,5 |

— |

0,5 |

0,6-0,2 |

|

|

116,2 |

115,6 — 116,0 |

— |

1 |

0,6 — 0,2 |

|

|

116,7 |

116,1-116,5 |

— |

1.5 |

0,6 — 0,2 |

212 |

117,2 |

117,2 |

116,6 — 117,0 |

0 |

0 |

0,6 — 0,2 |

|

|

117,7 |

117,1-117,5 |

— |

0,5 |

0,6-0,2 |

|

|

118,2 |

117,6 — 118,0 |

— |

0 |

0,6-0,2 |

208 |

119,2 |

118,7 |

118,1 — 118,5 |

0,5 |

— |

0,6-0,2 |

|

|

119,2 |

118,6 — 119,0 |

0 |

0 |

0,6 — 0,2 |

|

|

119,7 |

119,1 — 119,5 |

— |

0,5 |

0,6-0,2 |

208 |

120,2 |

120,2 |

119,6-120,0 |

0 |

0 |

0,6 — 0,2 |

208 |

121,2 |

120,7 |

120,1 — 120,5 |

0,5 |

— |

0,6-0,2 |

|

|

121,2 |

120,6 — 121,0 |

0 |

0 |

0,6-0,2 |

|

|

121,7 |

121,1 — 121,5 |

— |

0,5 |

0,6-0.2 |

|

|

122,2 |

121,6 — 122,0 |

— |

1,0 |

0,6 — 0,2 |

Примечание. Увеличение длины подшипников производится:

- равномерно на обе торцовые стороны, если подшипники заливаются в запас для хранения в кладовой;

- на величину в соответствии с действительным удлинением шейки в сторону буртика и задней галтели, если подшипники заливаются индивидуально по шейкам;

- для особо удлиненных шеек осей в размерах, обеспечивающих требуемый разбег подшипника.

Для экономии баббита и облегчения пригонки подшипников по шейкам оси баббитовый слой должен соответствовать градационным размерам согласно табл. 17.

Чтобы избежать трения букс, необходимо правильно и тщательно пригонять подшипник по шейке оси.

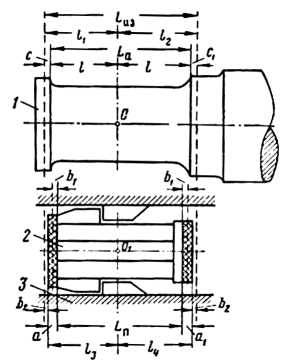

Рис. 65. Схема разметки и пригонки подшипника по шейке оси, имеющей износ по длине: 1 — шейка оси; 2 — подшипник; 3 — корпус буксы; La — альбомная длина шейки оси; L— половина альбомной длины шейки оси от ее середины; Ln — альбомная длина корпуса подшипника; Lиз — длина шейки оси с износом буртика и предподступичной части; L1 и L2 — длина половины шейки оси от альбомной середины соответственно до буртика и предподступичной части; С и С1- величины износа шейки оси соответственно в сторону буртика и предподступичной части; L1 и L2 и длина половины подшипника с напуском баббитовой заливки соответственно в сторону буртика и предподступичной части; а и а1 — величины напуска баббитового слоя соответственно в сторону буртика и предподступичной части; b и b1 — альбомные величины разбега подшипника соответственно до и после износа шейки по длине; о —альбомная середина шейки оси; о1 — центр корпуса подшипника

Для совмещения центра подшипника с альбомной серединой шейки оси, имеющей износ в сторону буртика и в сторону предподступичной части, подшипник должен быть удлинен на величину а (рис. 65) в сторону буртика шейки и а1 к задней галтели, т. е. на величину износа шейки по длине в каждую сторону с учетом необходимого разбега. Остальные параметры, необходимые для пригонки подшипника, показаны на рис. 65.

Удлинение подшипника достигается образованием на его торцах напусков при заливке баббитом.

При разметке и пригонке подшипников по фактическим размерам шеек осей не допускается изменение альбомных размеров корпуса подшипника, вкладыша и упоров буксы.

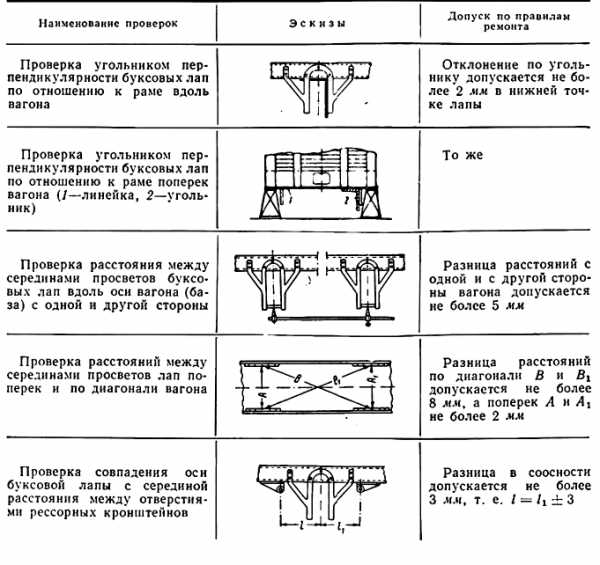

Ремонт буксовых лап

Изношенные или поврежденные места буксовых лап ремонтируют электродуговой сваркой, причем в случае коробления лапы, вызванного сваркой, они выправляются под молотом в нагретом до температуры 800—850° состоянии.

После правки буксовые лапы проверяют шаблоном и линейкой, а правильность установки буксовых лап на раме вагона проверяют порядком, указанным в табл. 18.

Таблица 18

Порядок проверки установки буксовых лап на раме двухосного вагона

lokomo.ru

Ремонт подшипников с баббитовыми вкладышами

Наплавка. Ремонт способом наплавки применяют для восстановления поверхности стальных, чугунных, бронзовых и свинцовых деталей, баббитовых вкладышей подшипников и втулок. Наплавке предшествует снятие изношенной массы детали на металлорежущих станках или опиловкой. После наплавки проводят отжиг детали для снятия напряжения н механическую обработку ее на требуемый размер. [c.266]Ремонт поршневых компрессоров. Главные детали компрессора совершают вращательное или относительное поступательное движение, поэтому они подвержены интенсивному износу. Основные виды износа в деталях поршневого компрессора связаны с характером движения и действующими нагрузками и могут быть следующими 1) коленчатый вал —изменение формы и размеров шатунных и коренных шеек вала, трещины в местах перехода шеек к щекам, прогиб 2) коренные подшипники — износ баббитовой заливки, коробление вкладышей 3) шатун — изгиб шатуна, износ вкладышей, вытягивание шатунных болтов 4) крейцкопф —износ направляющих и пальца 5) шток —износ штока в месте прохода через сальник, изгиб, срыв резьбы 6) поршень —износ отверстий для установки поршневых колец, износ колец 7) цилиндр — изменение формы цилиндра (овальность, конусность, бочкообразность) 8) клапаны — износ пружин и рабочих поверхностей седла и тарелки клапана. [c.222]

При ремонте подшипников скольжения проверяют состояние баббитовой заливки вкладышей, величину зазоров в подшипнике, прилегание подшипника к корпусу. Во вкладышах, имеющих разъем, проверяют состояние разъема, натяг крышки подшипника. Величины зазоров в подшипнике проверяют верхнего — по свинцовому оттиску, боковых — щупом. Величины зазоров вкладышей, не имеющих разъема, определяют щупом или измерением диаметров вала и подшипника с точностью до 0,01 мм. Измерение свинцовыми оттисками проводят так, как это описано выше для случая определения торцового зазора зубчатого насоса. Величина верхнего зазора в зависимости от диаметра шейки составляет [7] [c.49]

Вкладыши опорных и сегменты упорных подшипников подлежат перезаливке, если на них обнаружены следующие дефекты масляные зазоры более указанных выше подплавка баббита трещины и выкрашивания баббита и корпуса вкладыша отставание баббита от корпуса пористость, посторонние включения, забоины и другие мелкие рассредоточенные дефекты, занимающие площадь более 15% поверхности заливки баббита кольцевые риски на поверхности баббита, занимающие более 15% рабочей поверхности половины вкладыша толщина баббитовой заливки менее указанной в нормативно-технической документации на ремонт. [c.142]

Ремонт подшипников скольжения. Крупногабаритные приводы реакционных аппаратов, как правило, имеют подшипники скольжения. Подшипники скольжения имеют вкладыши из антифрикционного материала. Баббитовая заливка должна иметь светлый серебристый блеск. Должны отсутствовать щели между баббитом и корпусом, а также не должно наблюдаться дребезжания при простукивании. [c.154]

Ремонт подшипников. Требования к состоянию вкладышей подшипников, порядок восстановления баббитового слоя и после-дуюшей обработки такие же, как при ремонте аналогичных деталей поршневых машин. При обработке вкладышей турбокомпрессоров предпочтительнее эллиптическая расточка (рис. 53), при которой улучшаются условия работы вала, особенно при наличии вибрации. Такой профиль получают путем установки в разъем вкладышей прокладок, создающих сначала округлый, а затем эллиптический профиль (в сечении). Отношение верхнего к сумме боковых зазоров должно составлять от 1 3 до 1 4. При цилиндрической расточке ее диаметр принимают равным диаметру с1 шейки плюс верхний зазор б для смазывания. В этом случае боковые зазоры наполовину меньше верхнего. Отношение верхнего зазора, составляющего (0,001…0,002)с , к сумме боковых равно 1 1. Для получения эллиптической расточки в разъем помещают прокладки, толщина которых равна зазору для смазывания. Диаметр расточки в этом случае равен диаметру шейки плюс двойной зазор для смазывания. Верхний зазор равен (0,0010…0,0015) , а боковые (0,0015…0,0030) . [c.142]

Опорные подшипники. Контроль состояния подшипников проводится при среднем и капитальном ремонтах, а также во время остановок компрессора, вызванных перегревом подшипников. Контролируют состояние баббитового слоя подшипников, плотность прилегания баббитового слоя к телу вкладыша, размеры зазоров подшипников, плотность прилегания вкладышей в разъеме, натяг между крышкой подшипника и верхним вкладышем. [c.219]

Ремонт подшипников. Основные неисправности опорных подшипников — износ и подплавление баббитовой заливки вкладышей. Подплавление происходит вследствие частичного прекращения подачи масла на подшипники заноса загрязнений в подшипники значительной вибрации ротора турбокомпрессора применения для заливки недоброкачественного баббита неудовлетворительного состояния шеек плохой пригонки вкладыша к шейке ротор неудовлетворительного качества смазочного масла. [c.237]

Наличие трещин и отслоение баббитовой заливки толстостенных вкладышей определяют по дребезжащему звуку, возникающему при простукивании корпуса мягким молотком. У обильно смазанных подшипников трещины и отслоения можно обнаружить, нажимая пальцами на заливку при нажиме из щелей и трещин выдавливается смазка. При плановых осмотрах и текущих ремонтах разрешается оставлять толстостенные баббитовые подшипники с трещинами, если это не вызывает дальнейшего разрушения антифрикционного слоя. У тонкостенных вкладышей никакие дефекты на рабочих и нерабочих поверхностях не допускаются. Обнажение тела [c.319]

Для предупреждения неполадок и аварий во время каждого текущего и капитального ремонтов необходимо проводить ревизию опорных подшипников. При ревизии опорных подшипников проверяют состояние баббитовой заливки вкладышей и прилегание их к постелям определяют износ [c.237]

Смена быстро изнашивающихся деталей и их регулировка. Такие виды ремонта в основном относятся к машинному оборудованию. Быстро изнашивающиеся детали—это графитовые и чугунные полукольца сальников газовых компрессоров, поршневые, кольца, гильзы цилиндров, всасывающие и нагнетальные клапаны, баббитовая наплавка поршневых бандажей, вкладыши подшипников скольжения, кольца упругих муфт, рабочие органы дробилок, мельниц, ленты т1ранспортеров, приводные ремни и т. п. [c.164]

После окончания испытания составляется акт в соответствии со СНиПом. Даже при нормальной работе компрессора в период его испытания под нагрузкой, о чем должны свидетельствовать записи в сменном журнале, после остановки его подвергают выборочной ревизии. Обычно вскрывают один коренной подшипник, один комплект подшипников шатуна и крейцкопфный палец. Выбирают узлы, в которых нагрев деталей был наибольшим. При общем повышенном нагреве ревизии подвергают все узлы. Осмотренные узлы и детали нужно тщательно подготовить к длительной эксплуатации. Баббитовая заливка вкладышей должна иметь равномерные следы приработки (отслаивания, выкрашивания и трещины не допускаются) на коренных и шатунных шейках вала не должно быть задиров, рисок, следов трения. Рабочая поверхность цилиндров не должна иметь п

www.chem21.info

Заливка подшипников баббитом | Баббит | Олово | Припой | Купорос | Никель

Процесс плавки баббитов включает загрузку и доводку. Загрузка печи сопровождается расплавлением шихты и получением первичного расплава из наиболее тугоплавких компонентов. Заливка подшипников баббитом начинается с выплавки отработанного баббита. Выплавка старого баббита из вкладышей производится без механической и химической потери сплава. Эта операция проводится в специальной электронагревательной печи при стабильной одинаковой температуре 3200С. Только так происходит равномерное сползание и стекание расплавленного баббита. Выплавленный баббит собирается в емкость для его сбора. Старый баббит сортируется и переплавляется в чушки, затем они могут использоваться как добавка к новому баббиту.

Баббит, который заливается в холодный подшипник, быстро охлаждается. В таком быстро остывающем сплаве пузырьки газов не выходят наружу, и заливка получается пористой. Из-за разности в коэффициентах термического расширения расплавленный баббит сожмется сильнее, чем холодный подшипник, и неравномерно пристанет к поверхности подшипника. В результате этого между металлами образуются воздушные полости.

Чтобы этого не происходило подшипник стоит нагревать до температуры 180-2300С. При подогревании подшипника микроструктура баббита получается более крупнозернистой. Для этого применяются камерные электропечи — такие, которые используются для выплавки старого баббита. По окончании плавки расплав выдерживают в течение 3- 5 минут при строго определенной для каждого вида сплава температуре. В конце операции с поверхности расплава снимают шликеры (съемы). Разливку расплава в изложницы проводят при его перемешивании с помощью мешалки. Это обеспечивает получение слитков повышенной однородности. С образованием металлического сплава его поверхность покрывается смесью солей, состоящей из хлоридов натрия и кальция. После удаления солей в реакционный котел из верхнего сливают необходимое количество свинца, разбавляющего тройной сплав до баббита заданного состава.

Заливка подшипников баббитом осуществляется множеством способов:

1. В подшипник или вкладыш цилиндрической формы вставляется вал (в рабочем положении) или стержень совершенно одинакового с ним диаметра, и кольцевой промежуток между валом и подшипником заливается расплавленным баббитом.

2. Вместо вала вставляется оправка диаметра несколько меньшего, чем вал. После заливки подшипник растачивается.

3. Подшипник разнимается по горизонтальной плоскости, проходящей через его середину и состоит из верхней и нижней половин. Заливают обе половины одновременно. Между ними прокладывают куски картона так, чтобы они касались мала. Для того, чтобы расплавленный баббит мог протекать из одной половины подшипника в другую, в картонных прокладках около вала делают отверстия. После заливки узкие полоски металла, соединяющие обе половины подшипника, легко разломать, и подшипник разнимается на две части.

4. Баббитом заливают верхнюю и нижнюю половинки подшипника отдельно: сначала заливают нижнюю поло-вину, затем крышку, т.-е. верхнюю половину, устанавливают на место, и также заливают ее баббитом. Понятно, что при обоих последних способах металл можно заливать вокруг вала или оправке равного валу диаметра с тепе расчетом, чтобы для получения опорной поверхности достаточно было одной пришуабровки, либо брать перед заливкой справку диаметра несколько меньшего требуемого и затем растачивать подшипник по размеру. Перед расточкой рекомендуется расколотить всю поверхность залитого баббита круглым задком молотка. Это уплотняет баббит, сообщая ему более мелкую сыпь, и увеличивает долговечность подшипника.

Для того, чтобы предупредить возможность перемещений залитого баббита в вкладышах подшипника, в последних высверливают небольшие отверстия под прямым углом к оси подшипника. При заливке баббит заполняет и эти отверстия, надежно связывая набивку (т.е. слой баббита) с верхней или нижней половиной вкладыша. Отверстия делают обычно слегка коническими, в подшипниках малых диаметров — цилиндрическими. У больших подшипников для этой же цели выбирают в верхнем вкладыше две канавки (иногда и больше) параллельно оси, сечением в виде ласточкина хвоста.

Если подшипник служит упорным, то во избежание расхлябывания баббитовой набивки конец ее, ближайший к пяте, несущей нагрузку, целесообразно несколько расточить или при заливке ставить ступенчатый стержень соответствующей формы.

Перед заливкой рекомендуется поверхность вала или стержня закрасить смесью графита с бензином; это облегчает удаление стержня из подшипника после заливки. Особенно важно это для массивных подшипников, когда толщина слоя баббита довольно значительна. Для той же цели можно пользоваться простой сажей, медленно проводя пламенем свечи со всех сторон вала (или оправки), чтобы он покрылся копотно на требуемой длине.

Перед заливкой полезно подогреть как вал, так и корпус подшипника. Иначе расплавленный баббит, соприкасаясь с холодным металлом, будет чересчур быстро затвердевать и не успеет равномерно заполнить кольцевую щель между валом и подшипником, благодаря чему могут появиться раковины. Вообще при предварительном подогреве поверхность баббита получается гораздо более гладкой и требует меньше шабровки.

Если подшипник заливают прямо по размеру, т.е. так, чтобы его не надо было растачивать, то вал следует устанавливать перед заливкой самым тщательным образом. В тех случаях, когда приходится заливать много подшипников, чтобы сберечь время, полезно сделать специальное приспособление для быстрой установки вала и удержания его на месте во время заливки.

Для замазки наружного отверстии между малом и подшипником, через которое мог бы вытекать расплавленный баббит, можно пользоваться огнеупорной глиной, замешивая ее на воде так, чтобы получилась масса средней густоты и достаточно пластичная. Можно также заложить эти отверстия вырезанной из картона шайбой и снаружи замазать глиной.

Расплавляя баббит, надо избегать слишком сильного перегрева его. Требуемая для заливки температура узнается на практике следующим образом. Когда баббит расплавился, тонкой сосновой щепкой быстро дотрагиваются до его поверхности.

Если при этом щепка вспыхнет, можно начать заливку. Если непосредственно перед заливкой посыпать баббит толченой в порошке канифолью, поверхность подшипника получится более гладкой. Во избежание разбрызгивания расплавленного баббита, следует остерегаться попадания воды (хотя бы и нескольких капелл) в баббит. Заливать надо непрерывной струей, так как, если прервать заливку, то первая порция баббита застынет, дополнительно заливаемый металл не сплавится с уже залитым, и баббитовая набивка подшипника будет иметь расслойку. Поэтому при заливке больших подшипников приходится иногда пользоваться двумя чумичками, выливая баббит одновременно из обеих. (Г.Д. Бэргард. Станки по металлу и работа на них. с. 77)

babbits.ru