Предел прочности на изгиб – Прочность (предел прочности при изгибе) – Свойства материалов

alexxlab | 05.11.2019 | 0 | Разное

Предел прочности стали при сжатии и растяжении

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Предел прочности сталиПредел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

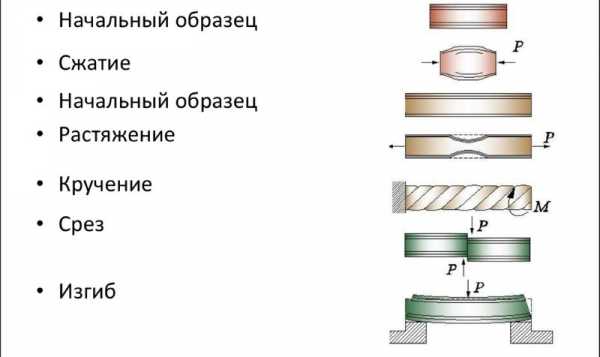

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

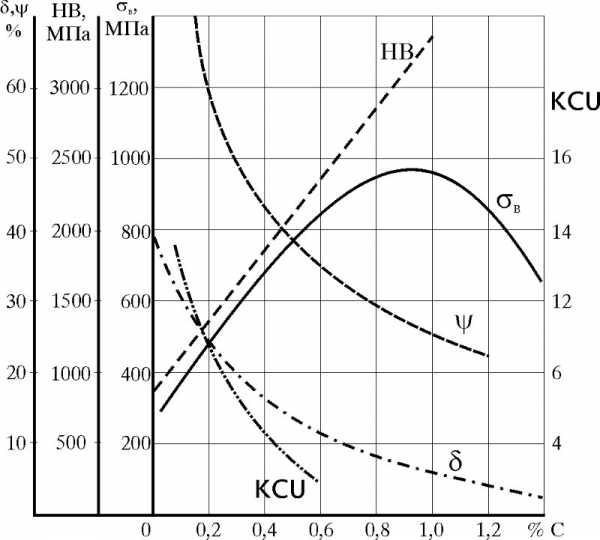

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

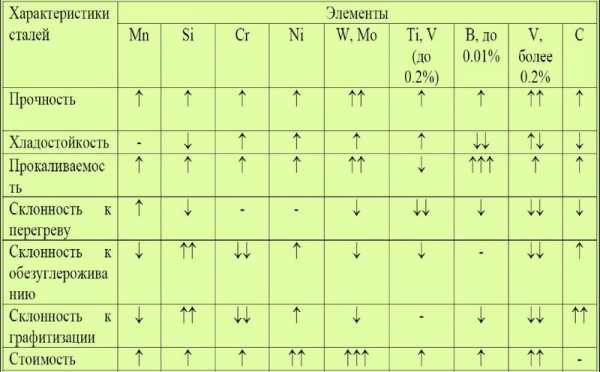

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Изгиб статический, предел прочности – Энциклопедия по машиностроению XXL

Изгиб статический, предел прочностя 65 [c.459]Предел прочности при статическом изгибе. Определение предела прочности при статическом изгибе производилось по ГОСТу 4648—63 на образцах прямоугольного сечения с размерами 10 X X 15 0,5 X 120 2 мм. [c.44]

Для прессованных образцов отношение предела выносливости при изгибе к пределу прочности при статическом растяже- [c.96]

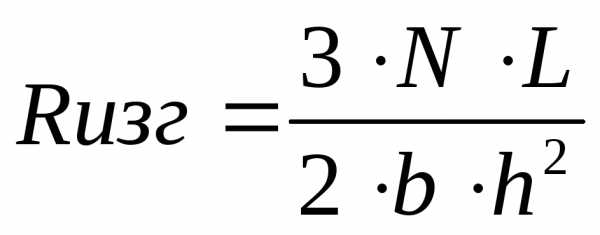

При испытании пластмасс на статический изгиб определяют предел прочности при изгибе 0 , вычисляемый по формуле [c.472]

Предел прочности при статическом изгибе, МПа Предел прочности на сжатие, МПа 20 68 [c.177]

I — предел прочности при статическом изгибе 2 — предел прочности при сжатии 3 — удельная ударная вязкость [c.431]

При вибрационных нагрузках необходимо учитывать усталость (или выносливость) древесины. Предел выносливости всегда меньше статического предела прочности а т- Отношение ст /а при изгибе составляет для разных пород 0,24-0,38.

Предел прочности при статическом изгибе а чистых смол и композиционных пластмасс (кроме винипласта и некоторых др.), как и [c.344]

Предел прочности на изгиб у закаленного стекла (250—400 Мн м ) в 5—6 раз больше, чем у незакаленного. Такое стекло выдерживает разность температур 120—275° С, тогда как обыкновенное разрушается при перепаде температур в 70° С. Закаленное стекло более устойчиво к статическим нагрузкам (примерно в 4—6 раз) и обладает большой прочностью на удар (в 5—1 раз) по сравнению с таким же отожженным стеклом. [c.394]

При использовании цементированных и закаленных до твердости HR 45 шлифованных и полированных червяков допускаемые напряжения изгиба для бронзовых и чугунных колес в связи с меньшим износом в зацеплении можно повысить на 25 %. 5. Предельные допускаемые напряжения при проверке на максимальную статическую или единичную пиковую нагрузку = 0,8 Tj. — для бронзы [ f-nl = 0,6 — для чугуна, где аь — предел прочности при растяжении. [c.236]

Материал Плот- ность, кг/м Предел прочности при растя-мнении, МПа Предел прочности при статическом изгибе, МПа Удельная ударная вязкость, кДж/м2 ТК линейного расширения, 10-в р. Ом м tg г при 50 Гц ПР МВ/м [c.556]

Прочность материалов при изгибе, как уже было отмечено, зависит от скорости нарастания нагрузки. Поэтому определяют предел прочности как при статическом, так и при динамическом (ударном) изгибе. [c.154]

Предел прочности при статическом изгибе. . …………………….40—95 МПа [c.200]

Испытание древесины на определение предела прочности при статическом изгибе производится согласно ГОСТу 11494—65. [c.141]

Ряс. 2. Зависимость предела прочности при статическом изгибе а зг от температуры прокаливания.

Предел прочности при статическом изгибе, кгс/см Прочность при ударном изгибе, кгс-см/см [c.17]

Имеются опубликованные результаты исследований влияния облучения на натуральный каучук при статической или динамической нагрузке. Они показывают, что натуральный каучук хорошо сохраняет упругость, имеет хорошие гистерезисные свойства и стойкость по отношению к изменению остаточной деформации при изгибе в процессе облучения [9, 19]. Уменьшение предела прочности и относительного удлинения при облучении натурального каучука, находящегося в напряженном состоянии, происходит значительно быстрее, чем при облучении без нагрузки. Остаточное сжатие цилиндрических образцов из каучукового вулканизата, облученных в отсутствие нагрузки, уменьшилось на 55%, а остаточное сжатие сегментов колец, находившихся во время облучения в сжатом состоянии, увеличилось с 6 до 80% при максимальной дозе. При двух еще более высоких дозах остаточная деформация при изгибе на 180° составила 100%. [c.77]

Предел прочности в кГ/см , не менее при статическом изгибе по основе. ………….. Не определяется [c.72]

Предел прочности материала при статическом изгибе определяется по формуле [c.45]

Довольно высокий предел прочности при статическом изгибе сохраняется при наполнении фторопласта-4 двусернистым молибденом. [c.45]

Завитки получаются вблизи заросшего сучка при этом волокна, закрывающие сучок, отклоняются от нормального направления, образуя завиток . Он обнаруживается только при распиливании кряжа. Этот дефект значительно понижает механические свойства древесины, влияя на предел прочности при статическом изгибе. [c.332]Основными характеристиками клеевых соединений являются предел прочности при сдвиге, равномерный и неравномерный отрыв предел выносливости при сдвиге и изгибе, длительная прочность npi постоянной статической нагрузке, а также стойкость к нагреванию охлаждению, действию влаги и к воздействию различных сред (ма сел, топлив и др.).

Метод испытания на статический изгиб — ГОСТ 4648—63 предусматривает определение предела прочности образца при изгибе, прогиб образца в момент разрушения его и изгибающего напряжения при величине прогиба образца, равной [c.16]

Увеличение содержания связующего- в пластике позволяет стабилизировать физико-механические и диэлектрические свойства материала в условиях повышенной влажности, однако при этом несколько снижается предел прочности при растяжении и статическом изгибе. Поэтому для слоистых пластиков конструкционного назначения оптимальное содержание полимерного связующего устанавливается меньше, чем для аналогичных материалов электротехнического назначения. [c.18]

Усталостная прочность капрона и других полиамидов при изгибе (без наполнителей) составляет в среднем 10% от статического предела прочности на изгиб. Лабораторией НИИпластмасс получены следую-374 [c.374]Между характеристиками усталости и статической прочности нет определенной зависимости. Наиболее устойчивые соотношения существуют между ст 1 (пределом выносливости на изгиб с симметричным циклом) и ств (пределом прочности), а также Q,2 (условным пределом текучести) при статическом растяжении. [c.283]

Предел выносливости при изгибе связан эмпирической зави-, снмостью с пределом прочности при статическом нагружении для сталей и чугуна [c.332]

Предел прочности при сжатии весьма высок и достигает значения 600 кГ1см . Вместе с тем сопротивление статическому изгибу и растяжению а также удару металлокерамических твердых сплавов относительно невелико — предел прочности при изгибе лежит в пределах 100—250 кГ1см предел прочности при растяжении примерно вдвое меньше предела прочности при изгибе ударная вязкость составляет 0,25—0,6 кГм/сн .

Рентгенофазовым анализом (РФА) по порошковому методу на дифрактометре ДРОН-2.0 качественно определяли фазовый состав, на лабораторном копре МК-0.5 — предел прочности при статическом изгибе (aj, по ГОСТу 473.4—72 — открытую пористость W ), измерением линейного размера по длине образца — линейную усадку M/l). [c.207]

При действии изгибающей нагрузки часто сначала происходит разрушение самого внешнего слоя. В дальнейшем разрушение распространяется внутрь материала. Тенденция аналогична случаю приложения растягивающей нагрузки. На рис. 5.32 приведены результаты исследований Киси, которые содержатся в сообщениях (5.291 и [5.32]. Согласно этим результатам, с возрастанием скорости происходит увеличение предела прочности при изгибе ств. Исследования проводились на полиэфирных слоистых пластинах, армированных как матами из рубленого стекловолокна, так и стеклотканью с полотняным переплетением. При низких скоростях изгиб в плоскостном направлении не отличался от изгиба в краевом направлении. При скоростях приложения нагрузки, для которых характерно возрастание прочности на изгиб, в плоскостном направлении прочность оказалась более значительной, чем в краевом. При малых скоростях приложения нагрузки разрушение, связанное с расслаиванием, оказывалось затрудненным. При больших же скоростях расслаивание возникало довольно легко. Полученные результаты указывают на то, что прочность рассмотренных материалов при ударных нагрузках оказывается больше, чем при статических, Снмамура [5.33], анализируя расчеты, проведенные [c.133]

Исследованию прочности композитов с наполнителем посвящен ряд работ. В работе [7.28] приведены результаты исследования предела прочности при статическом растяжении, а Б работах [7.29, 7.30]—результаты исследования на усталостную прочность при изгибе. В рассматриваемом случае происходят различные виды разрушения, среди которых имеют место разрушение поверхностных слоев, разрушение наполнителя, разрушение на границах, отделяюнхих поверхностные слои от наполнителя. Это обстоятельство необходимо учитывать при рассмотрении прочностных характеристик.

Марка и технические условия Плотность в г/см Предел прочности при статическом изгибе В кГ/см , не менее Ударная вязкость в КГ СЛ1 СЛ1 не менее Водоногло-щаемость за 24 ч в % [c.70]

Предел прочности при растяжении п kT I m , не менее Предел прочности при статическом изгибе в кГ1см , [c.71]

Светотепловое старение полимеров можно проводить в аппарате искусственной погоды (везерометре) по методике ГОСТ 10226—62, тепловое старение — в термошкафах различного типа с принудительным перемешиванием воздуха в испытательной камере. Практикой установлено, что для оценки светотеплового и теплового старения полимеров достаточно провести испытания в течение 130 сут. Критерием оценки изменения свойств полимеров следует понимать следующие контрольные параметры удельная ударная вязкость а (по методике ГОСТ 4647—69) предел прочности при растяжении Стр (по методике ГОСТ 11262—68) и предел прочности при статическом изгибе (по методике ГОСТ 4648—63). Измерение контрольных параметров следует производить после [c.128]

Результаты испытаний на прочность при статическом изгибе фторопластовых композиций приведены на рис. 6. Из рис. 6 видно, что введение наполнителя значительно снижает предел прочности материала при статическом изгибе. Это особенно характерно для таких наполнителей, как коллоидный графит, сажа, нитрид бора и сернокислый барий. [c.45]

Опыты Драгомирова [81], Дочерти [83], Витмана [82], проведенные при статическом изгибе надрезанных стальных образцов, показывают наличие влияния масштабного фактора на результаты испытаний. Исследованиями масштабного фактора при статическом изгибе и растяжении занимались Е. М. Шевандин и Ш. С. Маневич [84]. Опыты показали, что с увеличением размеров образцов, снижается предел прочности.

Так, для пластических масс порядок проведения испытаний, формы, размеры и подготовка образцов определены соответствующими стандартами ГОСТ 6433-52 ОСТ/НКТП 3080, 3081, ГОСТ 4670-49, 4649-49, 4648-49, 4651-49, 4647-49, 4650-49 и др. Наиболее часто определяют объемное и поверхностное удельное электрическое сопротивление пробивную электрическую прочность твердость предел прочности при растяжении предел прочности при статическом изгибе и при сжатии удельную ударную вязкость водопоглощаемость теплостойкость жаростойкость. [c.347]

mash-xxl.info

4.1.3 Определение предела прочности на сжатие и изгиб

Сущность метода заключается в определении минимальных нагрузок, разрушающих образец.

Для проведения испытаний применяют: чашу, изготовленную из коррозионно-стойкого материала, линейки длиной 250 мм, ручную мешалку-лопаточку, мерный цилиндр вместимостью 1 л, весы с погрешностью взвешивания не более 1 г, форму из коррозионно-стойкого материала для изготовления образцов–балочек размером 40х40х160 мм. Продольная и поперечная стенки форм должны быть отшлифованы сверху и снизу и плотно лежать на основании. Угол между сторонами и дном формы должен составлять 90оС.

Определение прочности образцов, изготовленных на гипсовом вяжущем: гипсовое вяжущее в течение 5…20 с засыпают в чашку с водой, взятой в количестве, необходимом для стандартной консистенции. После засыпания вяжущего смесь интенсивно перемешивают ручной мешалкой в течение 60 с до получения однородного теста, которое заливают в форму. Предварительно внутреннюю поверхность металлических форм слегка смазывают машинным маслом средней вязкости. Отсеки форм наполняют одновременно, для чего чашу с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз.

После наступления начала схватывания излишки гипсового теста снимают линейкой. Через 15±5мин после конца схватывания образцы извлекают из формы, маркируют и устанавливают в камеру естественного твердения.

Определение прочности образцов, изготовленных из гипсового теста стандартной консистенции, производят через 2ч после контакта гипсового вяжущего с водой.

Испытания на изгиб производят на приборе МИИ-100 в кгс/см2 (3 балочки), а полученные затем шесть половинок балочек сразу же подвергают испытанию на сжатие. Образцы помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам форм, находились на плоскостях пластин, а упоры пластин плотно прилегали к гладкой торцевой стенке образца. Образец вместе с пластинками подвергают сжатию на прессе.

Предел прочности на сжатие одного образца определяют как частное от деления величины разрушающей нагрузки на рабочую площадь пластины, равную 25 см2. Предел прочности на сжатие вычисляют как среднее арифметическое результатов шести испытаний.

а) изгиб; б) сжатие

1,2 – опоры; 3 – балочка

Рисунок 4.4 – Схема испытания балочки на:

Предел прочности на сжатие Rсж:

(4.1)

где Р – разрушающая нагрузка, кгс; F – площадь стандартной пластины, равная 25 см2.

4.2 Строительная воздушная известь

Общие сведения

Строительной воздушной известью называют вяжущее вещество, получаемое умеренным обжигом (не до спекания) карбонатных горных пород (известняков, мела, доломитов и т.п.), состоящих преимущественно из углекислого кальция CaCO3и небольшого количества углекислого магнияMgCO3, а также примесей кварца и глины, которые ухудшают качество строительной извести.

Сырье обжигают при 900—1200 0С до возможно более полного удаленияCO2 по реакции:

CaCO3=CaO+CO2

Продукт обжига содержит кроме CaO(основной составной части) также и некоторое количествоMgO, образовавшегося в результате термической диссоциации карбоната магния:

MgC03 =Mg0+C02.

В результате обжига получают продукт в виде кусков белого цвета размерами (20—200 мм), называемый комовой кипелкой. Такая известь, активно взаимодействуя с водой, выделяет значительное количество теплоты; при этом вода нагревается и даже может закипеть (отсюда название – «кипелка»). Куски извести при взаимодействии с водой диспергируются (распадаются) в тонкий порошок, называемый пушонкой. При избытке воды вместо порошка образуется известковое тесто. Процесс взаимодействия извести с водой называется гашением, а образующийся продукт – гидратной (гашеной) известью.

В случаях, когда негашеную комовую известь не гасят, а размалывают, она называется молотой кипелкой. В зависимости от содержания оксида магния, строительную воздушную известь разделяют на кальциевую (содержание MgO< 5%), магнезиальную (MgO- от 5 до 20%) и доломитовую (MgO- от 20 до 40%).

Строительную воздушную известь применяют для приготовления известково – песчаных и смешанных строительных растворов, в производстве силикатных изделий (кирпича, бетонов: ячеистых, легких, тяжелых), а также для получения известково-шлаковых, известково – пуццолановых вяжущих веществ.

Целью работыявляется определение основных свойств извести.

Задание:

1) определение времени гашения извести;

2) определение степени дисперсности порошкообразной извести;

3) определение вида и сорта извести.

Оборудование и материалы:

1) сушильный шкаф;

2) сита № 02, № 008, № 063;

3) технические и электрические весы;

4) прибор для определения скорости гашения извести;

5) металлический сосуд емкостью 8—10 л;

6) электрическая плитка;

7) стеклянная палочка с резиновым наконечником;

8) деревянная отполированная палочка.

Перед проведением лабораторных испытаний, пробу негашеной комовой извести измельчают до кусков размером не более 10 мм и методом квартования отбирают 1 кг для определения содержания непогасившихся зерен и 500 г для других испытаний. Пробу массой 500 г измельчают до полного прохождения через сито с сеткой № 09, тщательно перемешивают и квартованием отбирают 150 г. Эту навеску растирают до полного прохождения через сито с сеткой № 008, помещают в герметически закрытый сосуд и используют для проведения испытаний, предусмотренных ГОСТ 22688-77.

studfiles.net

Определение предела прочности при статическом изгибе

Модуль упругости графита может быть определен как статистическими методами при растяжении, сжатии и изгибе, так и динамическими (динамический модуль упругости и динамический модуль сдвига). Между наиболее просто определяемыми неразрушающими методами — динамическим модулем и статическим – существует определенная связь. При невысоких нагрузках в первом приближении она носит прямо пропорциональный характер. Модуль упругости, также как и предел прочности зависит от плотности материала, влияние которого может быть учтено в соответствии с изложенным выше. [c.67]Определение предела прочности при статическом изгибе [c.495]

Определение ударной вязкости производят на маятниковом копре (рис. И-7), причем образец имеет ту же форму и размеры, что и при определении предела прочности на статический изгиб. Образец 9 располагают свободно на опорах 8. Затем осторожно поднимают маятник 3 Б верхнее положение, где он удерживается собачкой 4, и, отводя последнюю, лают маятнику свободно падать. После разрушения образца маятник по инерции поднимается на некоторую высоту, измеряемую по шкале 7. Эта высота является показателем остаточной, т. е. неизрасходованной энергии маятника. [c.48]

ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СТАТИЧЕСКОМ ИЗГИБЕ [c.258]

К физическим испытаниям относятся определение плотности, удельного объема, коэффициента уплотнения, степени дисперсности и однородности, гигроскопичности, усадки, текучести и др. Исследуют такие механические свойства материалов, как прочность при ударном и статическом изгибах, предел прочности при сжатии, твердость. Из теплофизических свойств наиболее важны теплостойкость, горючесть, морозоустойчивость. Электрические испытания включают определение электрической прочности (пробивное напряжение для образца толщиной 1 мм), диэлектрических потерь [c.226]

Определение предела прочности при статическом изгибе. Прочностью при статическом изгибе называется способность материала сопротивляться действию изгибающей нагрузки до определенного предела, после чего разрушается образец. [c.210]

Метод определения предела прочности при статическом изгибе (ГОСТ 4648—63) основан на определении величины разрушающей нагрузки при изгибе стандартного образца, свободно лежащего на двух опорах, силой, приложенной посредине пролета, и вычислении максимального напряжения, возникающего в среднем сечении образца. [c.10]

Предел прочности при статическом изгибе. Определение предела прочности при статическом изгибе производилось по ГОСТу 4648—63 на образцах прямоугольного сечения с размерами 10 X X 15 0,5 X 120 2 мм. [c.44]

ГОСТ 473.8-81. Изделия химически стойкие и термостойкие керамические. Метод определения предела прочности при статическом изгибе. [c.344]

Машины и приборы для определения механических свойств материалов Приборы для испытания металлов и конструкций Универсальные и разрывные машины для испытания статической нагрузкой Приборы и машины для испытания материалов Машины разрывные предельной нагрузки 1—5 кгс для испытания металлических лент и проволоки Машины и приборы для испытания резины и резинотехнических изделий Машины испытательные для определения предела прочности цемента при изгибе Машины для механических испытаний материалов с приставками для низких и высоких температур (типа Инстрон ) [c.339]

Сущность метода испытания на статический изгиб при кратковременном приложении нагрузки состоит в определении предела прочности образца при изгибе, т. е. отношения наибольшего изгибающего момента к. люменту сопротивления поперечного сечения образца, разрушающегося при испытании. [c.210]

Образцы изготовляют таких же размеров, как и для определения предела прочности при статическом изгибе. При стандартной длине образца расстояние между опорами равно 7 см, при длине 5,5 см оно составляет 4 см. [c.188]

Определение предела прочности при статическом изгибе заключается в приложении возрастающей сосредоточенной нагрузки к середине свободно лежащего на двух опорах образца (рис. 67,Л) до его излома. Вычисляют напряжение, возникающее при изломе под действием этой нагрузки. Для испытания может быть использована любая испытательная машина, снабженная приспособлением для изгиба образца до его разрушения (рис. 67,Б), причем скорость деформации в направлении приложения нагрузки должна находиться в пределах 5—10 мм/мин. При испытании эбонита скорость деформации 25 мм мин. [c.187]

Для установления предела прочности при статическом и ударном изгибе изготовляли стержни длиною 80—90 мм и диаметром 10 мм, для определения термической устойчивости — цилиндры диаметром и высотой 25 мм, для определения пробивного напряжения — диски диаметром 50 мм. высотой 8— 10 мм с лунками радиусом 12 мм при толщине стенки лунки [c.272]

Равнозначным термином является термин предел прочности . Этот термин характеризует временное сопротивление образца, разрушающегося без заметного местного изменения площадки сечения в зоне разрушения, например без образования шейки при растяжении. Так, в ГОСТах 9620 — 61 и 9628 — 61, распространяющихся на фанеру, фанерные и столярные плиты, а также древесные слоистые пластики, при описании методов определения прочности при сжатии, растяжении, статическом изгибе, скалывании применяется термин предел прочности . [c.31]

Полученные бруски используют в дальнейшем для определения влияния гранулометрического состава пресс-материала на величину усадки, предела прочности при статическом изгибе и ударной вязкости. [c.67]

С уменьшением размера частиц существенно возрастают прочностные показатели прессовых изделий (предел прочности при статическом изгибе, ударная вязкость) и плотность, а усадка уменьшается. Диэлектрические свойства изделий (тангенс угла диэлектрических потерь, электрическая прочность, диэлектрическая проницаемость и др.) при изменении гранулометрического состава пресс-порошка изменяются весьма незначительно. Качество поверхности прессованных изделий при уменьшении частиц до определенного размера постепенно улучшается. [c.29]

С целью получения данных о влиянии скорости деформации испытания проводили параллельно при статическом изгибе (при постоянной небольшой скорости изгиба скорость маятника 30 мм мин) и при динамическом ударе ударным молот

www.chem21.info

1.5 Лабораторная работа №4 Определение прочности гипса при сжатии и изгибе

Теоретическая часть

Определение прочности и марки гипса заключается в определении минимальных нагрузок, разрушающих образец. По ГОСТ 125-79 прочность строительного гипса характеризуют пределом прочности на растяжение при изгибе и пределом прочности на сжатие.

Прочность на растяжение при изгибе оценивают по пределу прочности при изгибе стандартных образцов-балочек, размером 4х4х16 см, изготовленных из теста нормальной густоты, через 2 часа после изготовления (затворения гипса водой). Схема испытания представлена на рис.3.

Рис. 3. Схема испытания образцов-балочек на растяжение при изгибе

(1.3)

(1.3)

где: N – разрушающая нагрузка, кгс

L – расстояние между опорами, см (L=10 см)

b и h – ширина и высота балочки (b = h = 4 см).

Прочность на сжатие оценивают по пределу прочности при сжатии половинок балочек (рис. 4), полученных после испытания балочек на изгиб.

Рис. 4. Испытание половинок балочек на сжатие.

1-верхняя плита пресса;

2– пластинки;

3-половина образца;

4– нижняя плита пресса.

Rсж =N/F (1.4)

где: N – разрушающая нагрузка, кгс

F – рабочая площадь половинки балочки (площадь пластины), см2.

F=25 см2.

Приборы и материалы:

металлическая форма 40х40х160 мм для изготовления образцов-балочек,

металлическая чаша, с ручной мешалкой,

гидравлический пресс мощностью 10т,

прибор для определения прочности на сжатие, состоящий из двух металлических нажимных пластин,

мерный цилиндр вместимостью 1 л,

гипс строительный 1000-1200 г.,

вода.

Ход работы:

внутреннюю поверхность формы для изготовления образцов-балочек смазывают минеральным маслом.

взвешивают 1-1,2 кг гипса, цилиндром отмеряют воду, необходимую для приготовления теста нормальной густоты, чашу для затворения протирают влажной тканью.

воду выливают в чашу для затворения. Затем гипс в течение 5-20 сек. засыпают в чашку с водой и перемешивают ручной мешалкой в течение 60 сек. до получения однородной массы.

при изготовлении образцов отсеки формы наполняют одновременно, для чего чашку с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха, после заливки форму встряхивают 5 раз, для чего ее поднимают за торцевую сторону на высоту около 10 мм и отпускают.

через 155 мин. после конца схватывания образцы извлекают из формы и осматривают. Грани образцов-балочек, прилегающие к плитам пресса, должны быть параллельны и не должны иметь отклонения от плоскости более чем на 0,5 мм. Если на гранях образцов будут обнаружены дефекты, то такие образцы к испытанию не принимают.

через 2 ч после затворения теста три образца испытывают на изгиб.

Определение предела прочности образцов-балочек при изгибе.

Образец-балочку устанавливают на опорные валики изгибающего устройства таким образом, чтобы грани образца, которые при изготовлении были горизонтальными, находились в вертикальном положении. Расстояние между центрами опорных валиков 100 мм, а передающий нагрузку валик расположен посередине между опорами. Средняя скорость нарастания нагрузки при испытании должна быть 10±5 кгс/см2 в секунду.

Лабораторный журнал

№ образца | Размеры балочки, см | Расстояние между опорами, см, L | Разрушающая нагрузка, кгс, N | Предел прочности при изгибе, МПа | ||

b | h | R изг= 3NL/2bh2 | Rср=(R1+R2+R3)/3 | |||

Предел прочности при изгибе вычисляют как среднее арифметическое результатов трех испытаний.

studfiles.net

Определение предела прочности при изгибе

⇐ ПредыдущаяСтр 6 из 10Следующая ⇒

Приборы, оборудование и материалы:

− прибор “МИИ-100” или гидравлический пресс,

− образцы из затвердевшего гипсового теста размером 4х4х16см.

Образец устанавливают на зажимы прибора МИИ-100 или другого изгибающего устройства таким образом, чтобы те его грани, которые были горизонтальными при изготовлении, находились в вертикальном положении. Закрепляют зажимы и включают прибор.

На счетчике прибора будут высвечиваться текущие и конечные результаты испытаний в кгс/см2, т.к. формула 2.3 внесена в конструкцию прибора.

Предел прочности при изгибе вычисляется как среднее арифметическое результатов трех испытаний. Данные, полученные при испытании, заносят в лабораторный журнал (табл.4.4).

Таблица 4.4

Определение предела прочности при изгибе

| Показатели | Размерность | Результаты | ||

| Возраст образца | час | |||

| Расстояние между опорами (L) | см | |||

| Размеры поперечного сечения | ||||

| ширина (b) | см | |||

| высота (h) | см | |||

| Разрушающая нагрузка (Р) | кгс | |||

| Предел прочности при изгибе | кгс/см2 (МПа) | |||

| Среднее значение предела прочности при изгибе | кгс/см2 (МПа) |

Описание работы

Вывод:

Определение предела прочности при сжатии

Приборы, оборудование и материалы:

− пресс гидравлический,

− приспособление для определения прочности при сжатии, состоящее из двух металлических нажимных пластин площадью 25 см2.

| Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Образцы помещают между двумя пластинами таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам форм, находились на плоскостях пластин, а упоры пластин плотно прилегали к торцевой гладкой стенке образца. Образец вместе с пластинами подвергают сжатию на гидравлическом прессе (рис. 4.4). Средняя скорость нарастания нагрузки при испытании должна быть 10±5 кгс/см2 в секунду; продолжительность испытания –5-30с. |

Предел прочности при сжатии определяют как среднее арифметическое результатов шести испытаний без наибольшего и наименьшего результатов.

Данные, полученные при испытании, заносят в лабораторный журнал (табл.4.5).

Таблица 4.5

Определение предела прочности при сжатии

| Показатели | Размерность | Результаты | |||||

| Возраст образца | час | ||||||

| Расчетная площадь поперечного сечения | |||||||

| Разрушающая нагрузка (Р) | кгс | ||||||

| Предел прочности при сжатии | кгс/см2 (МПа) | ||||||

| Среднее значение предела прочности при сжатии | кгс/см2 (МПа) |

В зависимости от предела прочности при сжатии устанавливаются такие марки гипсовых вяжущих (табл. 4.6).

Таблица 4.6

| Марка вяжущего | Предел прочности образцов-балочек размерами 4х4х16 мм в возрасте 2 час., не менее, МПа | |

| при сжатии | при изгибе | |

| Г-2 | 1,2 | |

| Г-3 | 1,8 | |

| Г-4 | 2,0 | |

| Г-5 | 2,5 | |

| Г-6 | 3,0 | |

| Г-7 | 3,5 | |

| Г-8 | 3,85 | |

| Г-9 | 4,2 | |

| Г-10 | 4,5 | |

| Г-13 | 5,5 | |

| Г-16 | 6,0 | |

| Г-19 | 6,5 | |

| Г-22 | 7,0 | |

| Г-25 | 8,0 |

Описание работы

Вывод по установлению марки гипса по прочности

Общий вывод по марке гипса

Лабораторная работа 5

ИСПЫТАНИЕ ИЗВЕСТИ СТРОИТЕЛЬНОЙ

Испытание извести выполняется согласно требованиям ДСТУ. Строительная известь − это вяжущее вещество, получаемое путем обжига ниже температуры спекания кальциево-магниевых карбонатных горных пород − мела, известняков, доломитизированных известняков, доломитов и др.

В зависимости от условий твердения строительная известь подразделяется на воздушную, обеспечивающую твердение строительных растворов и бетонов и сохранение ими прочности в воздушно-сухих условиях, и на гидравлическую, обеспечивающую твердение строительных растворов и бетонов и сохранение ими прочности как на воздухе, так и в воде.

Воздушная известь по виду основного окисла, содержащегося в ней, разделяется на кальциевую, магнезиальную и доломитовую.

Гидравлическая известь по гидравлическим свойствам делится на слабогидравлическую и сильногидравлическую.

По внешнему виду известь делится на комковую и порошкоорбарную.

Порошкообразная известь подразделяется на молотую и гидратную (пушонку), получаемую путем гидратации (гашения водой) кальциевой, магнезиальной и доломитовой извести.

По основным свойствам известь строительная должна соответствовать следующим техническим требованиям (табл. 5.1).

Таблица 5.1

Известь строительная. Технические требования (ДСТУ).

Методы испытания (ДСТУ)

| Показатели | Нормы | |||||||

| Кальциевая известь, сортов | Магнезиальная доломитовая известь, сортов | Гидратная известь, сортов | ||||||

| 1. Содержание активных CaО +MgО в пересчете на сухое вещество в процентах, не менее: | ||||||||

| а) в негашеной извести без добавок | ||||||||

| б) в негашеной извести с добавками | ||||||||

| 2. Состав активных CaО+ МgО в процентах, не более: | (40) | (40) | (40) | - | - | |||

| а) без добавок | ||||||||

| б) с добавками | - | - | ||||||

| 3. Состав непогасившихся зерен в негашеной комовой извести в процентах, не более: |

Примечание. В скобках указано содержание MgО для доломитовой извести. Влажность гидратной извести не должна быть более 5 %.

Тонкость помола всех сортов и видов извести − остаток частиц на ситах с сеткой:

№ 02 − не более 1 %;

№ 008 − не более 10 %.

Время гашения для всех сортов воздушной негашеной извести составляет:

быстрогасящейся − не более 6 мин.;

среднегасящейся − не более 25 мин.;

медленногасящейся − не менее 25 мин.

infopedia.su

предел прочности при ударном изгибе — со всех языков на русский

1 предел прочности

(TS)

Предел прочности

Механическое напряжение, выше которого происходит разрушение материала. Поскольку при оценке прочности время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента разрушения, то его также называют условно-мгновенным пределом прочности, или хрупко- кратковременным пределом прочности. Значения предельных напряжений на растяжение и на сжатие обычно различаются. Для композитов предел прочности на растяжение обычно больше предела прочности на сжатие, для остальных материалов – наоборот.

Англо-русский словарь по нанотехнологиям > предел прочности

2 предел прочности

Большой англо-русский и русско-английский словарь > предел прочности

3 технический предел прочности

Большой англо-русский и русско-английский словарь > технический предел прочности

4 предел прочности

Англо-русский словарь технических терминов > предел прочности

5 impact-bending strength

Универсальный англо-русский словарь > impact-bending strength

6 Schlagbiegefestigkeit

сущ.5) текст. прочность на удар при изгибе, ударная прочность, удельная ударная вязкость

6) сил. вязкость при ударном изгибе, предел прочности при ударном изгибе

10) судостр. прочность на изгиб при ударе, ударная вязкость при изгибе

Универсальный немецко-русский словарь > Schlagbiegefestigkeit

7 Schlagbiegefestigkeit

(f)

предел прочности при ударном изгибе, вязкость при ударном изгибе

Deutsch-Russische Wörterbuch der Chemie und Technologie der Silikate > Schlagbiegefestigkeit

8 Schlagbiegefestigkeit

Das Deutsch-Russische Wörterbuch der Kunststoff und Kautschuk, Chemiefasern, Farben und Lacke > Schlagbiegefestigkeit

9 Querfestigkeit

БНРС > Querfestigkeit

10 tranverse bending strength

Англо-русский словарь нефтегазовой промышленности > tranverse bending strength

11 transverse bending strength

Англо-русский словарь нефтегазовой промышленности > transverse bending strength

12 bending strength

Универсальный англо-русский словарь > bending strength

13 buckling limit

Универсальный англо-русский словарь > buckling limit

14 cross-breaking strength

Универсальный англо-русский словарь > cross-breaking strength

15 flexural strength

Универсальный англо-русский словарь > flexural strength

16 transverse bending strength

Универсальный англо-русский словарь > transverse bending strength

17 transverse strength

Универсальный англо-русский словарь > transverse strength

18 Biegeschwingungsfestigkeit

сущ.1) стр. вибрационная прочность при изгибе, предел усталости при знакопеременном изгибе

Универсальный немецко-русский словарь > Biegeschwingungsfestigkeit

19 Biegewechselfestigkeit

сущ.1) тех. предел выносливости при изгибе для знакопеременного цикла, усталостная прочность при изгибе для знакопеременного цикла

4) свар. предел выносливости при изгибе для симметричного цикла, прочность при изгибе с симметричным циклом

Универсальный немецко-русский словарь > Biegewechselfestigkeit

20 Knickfestigkeit

сущ.1) геол. прочность на продольный изгиб, прочность при многократном изгибе

2) тех. критическое напряжение при продольном изгибе, резин. прочность при многократном изгибе, сопротивление продольному изгибу

6) электр. прочность на изгиб, сопротивление изгибу

Универсальный немецко-русский словарь > Knickfestigkeit

См. также в других словарях:

ГОСТ 23431-79: Древесина. Строение и физико-механические свойства. Термины и определения — Терминология ГОСТ 23431 79: Древесина. Строение и физико механические свойства. Термины и определения оригинал документа: 31. Абсолютно сухая древесина E. Oven dry wood F. Bois sec absolu Древесина, высушенная до постоянной массы при температуре… … Словарь-справочник терминов нормативно-технической документации

МЕХАНИЧЕСКИЕ СВОЙСТВА — материалов реакция материала на приложенные механич. нагрузки. Осн. характеристиками механич. свойств являются напряжения и деформации. Напряжения характеристики сил, к рые относят к единице сечения образца материала или изделия, конструкции из… … Физическая энциклопедия

Стекло — твёрдый аморфный материал, полученный в процессе переохлаждения расплава. Для С. характерна обратимость перехода из жидкого состояния в метастабильное, неустойчивое стеклообразное состояние. При определённых температурных условиях… … Большая советская энциклопедия

translate.academic.ru