Предел прочности предел текучести предел упругости – 3. Упругие и пластические деформации. Предел упругости и предел прочности

alexxlab | 23.10.2019 | 0 | Разное

3. Упругие и пластические деформации. Предел упругости и предел прочности

Деформации

твердых тел подчиняются закону Гука до

известного предела. Обозначим в общем

случае напряжение через  .

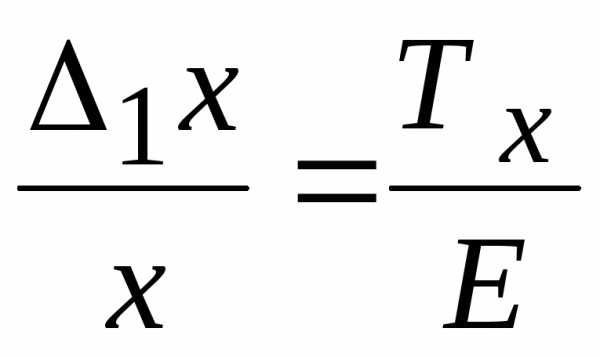

Связь между относительной деформацией

и напряжением

.

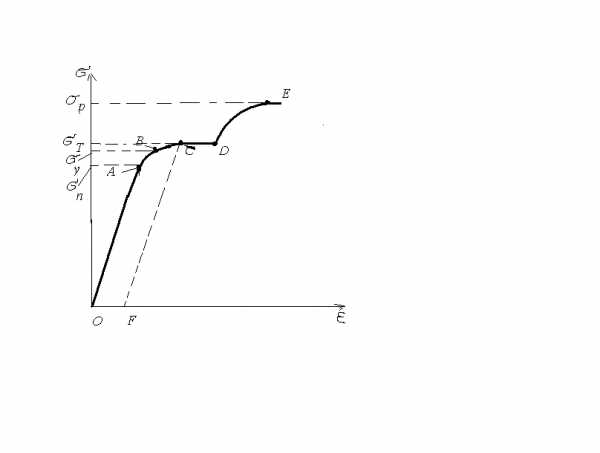

Связь между относительной деформацией

и напряжением представляется в виде диаграммы

напряжений, которую мы качественно

рассмотрим для твердого тела (рис.8.3).

представляется в виде диаграммы

напряжений, которую мы качественно

рассмотрим для твердого тела (рис.8.3).

Из

рисунка видно, что линейная зависимость,

установленная Гуком, выполняется лишь

для упругих тел при малых относительных

деформациях, а именно до так называемого предела

пропорциональности  ,

соответствующая области ОА. При дальнейшем

увеличении напряжения деформация еще

упругая (хотя зависимость

,

соответствующая области ОА. При дальнейшем

увеличении напряжения деформация еще

упругая (хотя зависимость

остаточные деформации не возникают.

остаточные деформации не возникают.

| Рис.8.3 |

Предел

упругости практически совпадает с

точкой В. За пределом упругости в теле

возникают остаточные деформации и

график, описывающий возвращение тела

в первоначальное состояние после

прекращения действия силы, изобразится

не кривой ОВ, а параллельной ей – СF.

Фигура OABCFO

называется областью упругого

гистерезиса.

Напряжение, при котором появляется

заметная остаточная деформация (

.

Ему соответствует точка С на кривой. В

области СD

деформация возрастает без увеличения

напряжения, т.е. тело как бы “течет”.

Эта область называется областью

текучести (или областью

пластических деформаций).

Материалы, для которых область текучести

значительна, называются вязкими,

если же она практически отсутствует – хрупкими.

Деформация не исчезает и после прекращения

воздействия на тело, когда она достаточно

велика. Тогда деформацию называют пластической (текущей), в области которой лежит точка

С.

.

Ему соответствует точка С на кривой. В

области СD

деформация возрастает без увеличения

напряжения, т.е. тело как бы “течет”.

Эта область называется областью

текучести (или областью

пластических деформаций).

Материалы, для которых область текучести

значительна, называются вязкими,

если же она практически отсутствует – хрупкими.

Деформация не исчезает и после прекращения

воздействия на тело, когда она достаточно

велика. Тогда деформацию называют пластической (текущей), в области которой лежит точка

С. При

дальнейшем растяжении происходит

разрушение тела. На рисунке в точке Е

наступает разрыв.

Максимальное напряжение, возникающее

в теле до разрушения, называется пределом

прочности (

Отметим, что и в случае упругой деформации первоначальная форма тела восстанавливается не мгновенно, а через некоторое время, измеряемое иногда часами и даже днями. Это явление называется упругим последействием.

4. Всестороннее растяжение и сжатие

Допустим,

что однородное изотропное твердое тело

имеет форму прямоугольного параллелепипеда,

к противоположным граням которого

приложены силы  ,

нормальные к этим граням. Соответствующие

им натяжения обозначим

,

нормальные к этим граням. Соответствующие

им натяжения обозначим (рис.8.4). Определим деформации, которые

возникнут под действием этих сил. Будем

предполагать деформации малыми.

(рис.8.4). Определим деформации, которые

возникнут под действием этих сил. Будем

предполагать деформации малыми.

Направим

координатные оси параллельно ребрам

параллелепипеда. Пусть  – длины этих ребер. Если бы действовала

только сила

– длины этих ребер. Если бы действовала

только сила

получило бы приращение

получило бы приращение .

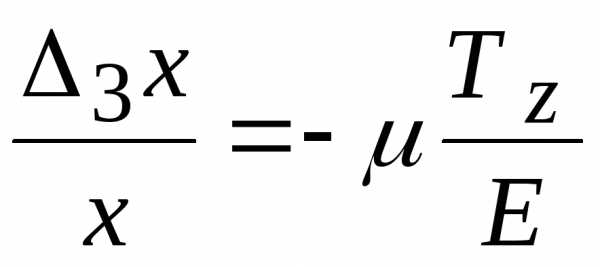

Его значение определяется из соотношения

.

Его значение определяется из соотношения .

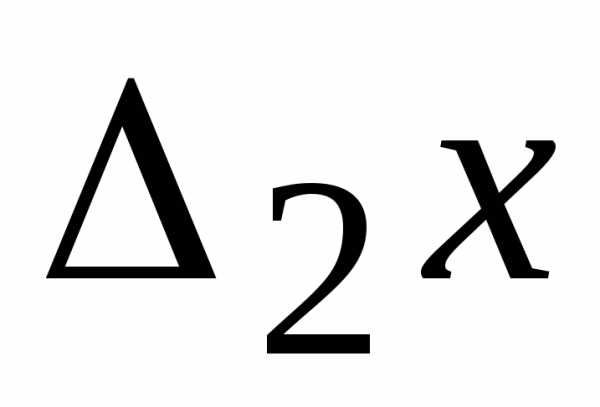

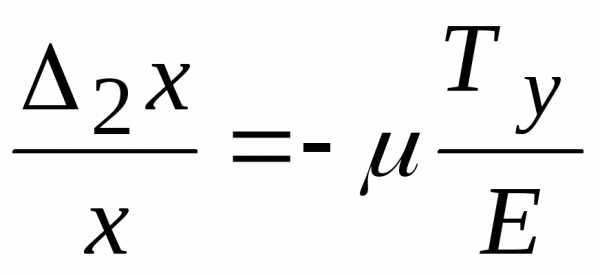

Если бы действовала только сила

.

Если бы действовала только сила ,

то размеры параллелепипеда, перпендикулярные

осиY,

сократились бы. В частности, ребро х при этом

получило бы отрицательное приращение

,

то размеры параллелепипеда, перпендикулярные

осиY,

сократились бы. В частности, ребро х при этом

получило бы отрицательное приращение  ,

которое можно вычислить по формуле

,

которое можно вычислить по формуле .

Наконец, относительное приращение ребра

под действием одной только силы было

равно

.

Наконец, относительное приращение ребра

под действием одной только силы было

равно

Рис. 8.4

Если бы все силы действовали одновременно, то согласно принципу суперпозиции малых деформаций результирующее удлинение ребра будет равно . Аналогично вычисляются удлинения параллелепипеда, и вдоль остальных его ребер можно написать:

,

, (8.8)

.

Рассмотрим

частный случай, когда все натяжения  равны и отрицательны. В этом случае на

параллелепипед со всех сторон действует

постоянное давление.

Как видно из формул (8.8), все три

относительные деформации

равны и отрицательны. В этом случае на

параллелепипед со всех сторон действует

постоянное давление.

Как видно из формул (8.8), все три

относительные деформации равны между собой и определяются

выражением

равны между собой и определяются

выражением

(8.9)

Их

можно выразить через относительные

изменения объема параллелепипеда при

деформации. Действительно, взяв

логарифмические производные от обеих

частей равенства  ,

получимили.

,

получимили.

Поэтому формулу (8.9) можно представить в виде

(8.10)

(8.10)

где постоянная К определяется выражением

(8.11)

(8.11)

Эта постоянная называется модулем всестороннего сжатия.

Формула (8.11) применима к телам не только прямоугольной, но и произвольной форм. Для доказательства достаточно заметить, что произвольное тело можно разделить на малые части, каждая из которых имеет форму прямоугольного параллелепипеда. Эти части находятся под постоянным внешним давлением. Относительное изменение их объемов, а следовательно, и относительное изменение объема всего тела одинаковы и определяются формулой (8.10).

studfiles.net

Показатели упругого и пластического состояния металлов. Пределы пропорциональности, упругости и текучести.

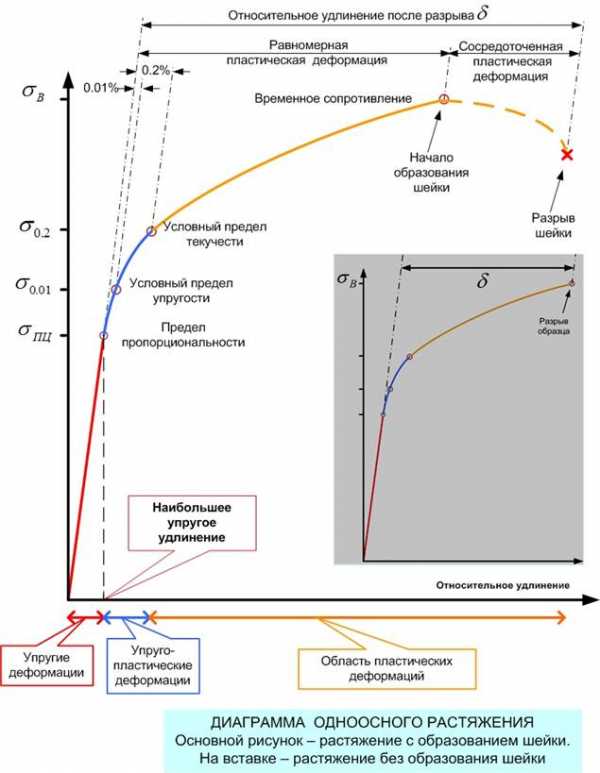

Область напряжений, при которых происходит только упругая деформация, ограничена пределом пропорциональности σпц. В этой области в каждом зерне имеют место только упругие деформации, а для образца в целом выполняется закон Гука – деформация пропорциональна напряжению (отсюда и название предела).

С повышением напряжения в отдельных зернах возникают микропластические деформации. При таких нагрузках остаточные напряжения незначительные (0.001% – 0.01%).

Напряжение, при котором появляются остаточные деформации в указанных пределах, называется условным пределом упругости. В его обозначении индекс указывает на величину остаточной деформации (в процентах), для которой произведено определение предела упругости, например σ0.01.

Напряжение, при котором пластическая деформация имеет место уже во всех зернах, называется условным пределом текучести. Чаще всего он определяется при величине остаточной деформации 0.2% и обозначается σ0.2.

Формально, различие между пределами упругости и текучести связано с точностью определения «границы» между упругим и пластическим состоянием, что и отражает слово «условный». Очевидно, что σпц <σ0.01 <σ0.2 . Однако значения этих пределов определяется разными процессами. Поэтому термообработка или обработка давлением по-разному влияют на их величину. Отметим, что именно предел пропорциональности или упругости определяет степень проявления неупругих свойств и величину предела усталости.

Отсутствие резкой границы между упругим и пластическим состоянием означает, что в интервале напряжений между σпц и σ0.2 происходят и упругие и пластические деформации.

Упругое состояние существует до тех пор, пока во всех зернах металла дислокации неподвижны.

Переход к пластическому состоянию наблюдается в таком интервале нагрузок, при которых движение дислокаций (и, следовательно, пластическая деформация) происходит только в отдельных кристаллических зернах, а в остальных продолжает реализовываться механизм упругой деформации.

Пластическое состояние реализуется, когда движение дислокаций происходит во всех зернах образца.

После перестройки дислокационной структуры (завершения пластической деформации) металл возвращается в упругое состояние, но с измененными упругими свойствами.

Приведенные обозначения пределов соответствуют одноосному растяжению, диаграмма которого приведена на рис. 7.6. Аналогичные по смыслу пределы определяют для сжатия, изгиба и кручения.

Рассмотренная диаграмма характерна для металлов, у которых переход от упругого состояния к пластическому очень плавный. Однако существуют металлы с ярко выраженным переходом в пластическое состояние. Диаграммы растяжения таких металлов имеют горизонтальный участок, и они характеризуются не условным, а физическим пределом текучести.

Самые важные параметры упругого состояния – предел упругости σу и модули упругости.

Предел упругости определяет предельно допустимые эксплуатационные нагрузки, при которых металл испытывает только упругие или небольшие допустимые упругопластические деформации. Очень грубо (и в сторону завышения) границу упругости можно оценить по пределу текучести.

Модули упругости характеризуют сопротивление материала действию нагрузки в упругом состоянии. Модуль Юнга E определяет сопротивление нормальным напряжениям (растяжение, сжатие и изгиб), а модуль сдвига G – касательным напряжениям (кручение). Чем больше модули упругости, тем круче упругий участок на диаграмме деформации, тем меньше величина упругих деформаций при равных напряжениях и, следовательно, больше жесткость конструкции. Упругие деформации не могут быть больше величины σ

Таким образом, модули упругости определяют предельно допустимые эксплуатационные деформации (с учетом величины предела упругости и жесткость изделий. Модули упругости измеряются в тех же единицах, что и напряжение (МПа или кгс/мм2).

Конструкционные материалы должны сочетать высокие значения предела текучести (выдерживают большие нагрузки) и модулей упругости (обеспечивают большую жесткость). Модуль упругости Е имеет одинаковую величину при сжатии и растяжении. Однако пределы упругости при сжатии и растяжении могут отличаться. Поэтому при одинаковой жесткости, диапазоны упругости при сжатии и растяжении могут быть различны.

В упругом состоянии металл не испытывает макропластических деформаций, однако в его отдельных микроскопических объемах могут происходить локальные микропластические деформации. Они являются причиной, так называемых неупругих явлений, существенно влияющих на поведение металлов в упругом состоянии. При статических нагрузках проявляются гистерезис, упругое последействие и релаксация, а при динамических – внутреннее трение.

Релаксация – самопроизвольное уменьшение напряжений в изделии. Примером её проявления является ослабевание со временем натяжных соединений. Чем меньше релаксация, тем стабильнее действующие напряжения. Кроме этого релаксация приводит к появлению остаточной деформации после снятия нагрузки. Восприимчивость к этим явлениям характеризует релаксационная стойкость. Она оценивается как относительное изменение напряжения со временем. Чем она больше, тем меньше металл подвержен релаксации.

Внутреннее трение определяет необратимые потери энергии при переменных нагрузках. Потери энергии характеризуются декрементом затухания или коэффициентом внутреннего трения. Металлы с большим декрементом затухания эффективно гасят звук и вибрации, меньше подвержены резонансу (один из лучших демпфирующих металлов – серый чугун). Металлы с низким коэффициентом внутреннего трения, наоборот минимально влияют на распространение колебаний (например, колокольная бронза). В зависимости от назначения металл должен иметь высокое внутреннее трение (амортизаторы) или, наоборот, низкое (пружины измерительных приборов).

С повышением температуры упругие свойства металлов ухудшаются. Это проявляется в сужении упругой области (за счет уменьшения пределов упругости), усилении неупругих явлений и уменьшении модулей упругости.

Металлы, которые используются для изготовления упругих элементов, изделий со стабильными размерами должны иметь минимальные проявления неупругих свойств. Это требование лучше выполняется, когда предел упругости значительно превышает рабочее напряжение. Кроме этого важно соотношение пределов упругости и текучести. Чем больше отношение σу / σ0.2, тем меньше проявление неупругих свойств. Когда говорят, что металл обладает хорошими упругими свойствами, обычно подразумевается не только высокий предел упругости, но и большое значение σу / σ0.2.

ПРЕДЕЛ ПРОЧНОСТИ. При напряжениях, превышающих предел текучести σ0.2, металл переходит в пластическое состояние. Внешне это проявляется в снижении сопротивления действующей нагрузке и видимым изменением формы и размеров. После снятия нагрузки металл возвращается в упругое состояние, но остается деформированным на величину остаточных деформаций, которые могут намного превышать предельные упругие деформации. Изменение дислокационной структуры в процессе пластической деформации увеличивает предел текучести металла – происходит его деформационное упрочнение.

Обычно пластическую деформацию исследуют при одноосном растяжении образца. При этом определяются временное сопротивление σв, относительное удлинение после разрыва δ и относительное сужение после разрыва ψ. Картина растяжения при напряжениях, превышающих предел текучести, сводится к двум вариантам, представленным на рисунке 7.6.

В первом случае наблюдается равномерное растяжение всего образца – происходит равномерная пластическая деформация, которая завершается разрывом образца при напряжении σв. В этом случае σв это условный предел прочности при растяжении, а δ и ψ определяют максимальную равномерную пластическую деформацию.

Во втором случае образец сначала растягивается равномерно, а после достижения напряжения σв образуется местное сужение (шейка) и дальнейшее растяжение, вплоть до разрыва, сосредоточено в области шейки. В этом случае δ и ψ являются суммой равномерной и сосредоточенной деформаций. Поскольку «момент» определения временного сопротивления уже не совпадает с «моментом» разрыва образца, то σв определяет не предельную прочность, а условное напряжение, при котором завершается равномерная деформация. Тем не менее, величину σв часто называют условным пределом прочности независимо от наличия или отсутствии шейки.

В любом случае разница (σв – σ0.2) определяет интервал условных напряжений, в котором происходит равномерная пластическая деформация, а отношение σ0.2/σВ характеризует степень упрочнения. В отожженном металле σ0.2/σВ = 0,5 – 0,6, а после деформационного упрочнения (наклепа) оно увеличивается до 0,9 – 0,95.

Слово «условный» применительно к σв означает, что оно меньше «истинного» напряжения SВ действующего в образце. Дело в том, что напряжение σ определяется как отношение растягивающей силы к площади начального сечения образца (что удобно), а истинное напряжение S должно определяться по отношению к площади сечения в момент измерения (что сложнее). В процессе пластической деформации происходит утончение образца и по мере растяжения разница между условным и истинным напряжением увеличивается (особенно после образования шейки). Если строить диаграмму растяжения для истинных напряжений, то кривая растяжения будет проходить над кривой, нарисованной на рисунке и не будет иметь ниспадающего участка.

Металлы могут иметь одинаковое значение σв, но, если у них разные диаграммы растяжения, разрушение образца будет происходить при разных истинных напряжениях SВ (их истинная прочность будет различной).

Временное сопротивление σв определяется при нагрузке, действующей в течение десятков секунд, поэтому часто называется пределом кратковременной прочности.

Пластическое деформирование исследуется также при сжатии, изгибе, кручении, диаграммы деформаций при этом подобны приведенной на рисунке. Но по многим причинам одноосное растяжение в большинстве случаев оказывается более предпочтительным. Наименее трудоёмко определение параметров одноосного растяжения σв и δ, они всегда определяются при массовых заводских испытаниях, а их значения обязательно приводятся во всех справочниках.

Рис.7.7. Диаграмма одноосного растяжения стержня

Описание методики испытания металлов на растяжение (и определение всех терминов) приведены в ГОСТ 1497-73. Испытание на сжатие описано в ГОСТ 25.503-97, а на кручение – в ГОСТ3565-80.

ПЛАСТИЧНОСТЬ И ВЯЗКОСТЬ. Пластичность – это способность металла изменять форму без нарушения целостности (без трещин, надрывов и тем более разрушения). Она проявляется, когда упругое деформирование сменяется пластическим, т.е. при напряжениях больших предела текучести σв.

Возможности пластического деформирования характеризует отношение σ0.2 /σв. При σ0.2 /σв = 0,5 – 0,6 металл допускает большие пластические деформации (δ и ψ составляют десятки процентов). Наоборот, при σ0.2 /σв = 0,95 – 0,98 металл ведет себя как хрупкий: область пластических деформаций практически отсутствует (δ и ψ составляют 1-3%).

Чаще всего пластические свойства оценивают по величине относительного удлинения при разрыве δ. Но эта величина определяется при статическом одноосном растяжении и поэтому не характеризует пластичность при других видах деформаций (изгиб, сжатие, кручение), больших скоростях деформирования (ковке, прокатке) и высоких температурах.

В качестве примера можно привести латуни Л63 и ЛС59-1, у которых практически одинаковые значения δ, но существенно разные пластические свойства. Надрезанный пруток из Л63 в месте разреза сгибается, а из ЛС59-1 обламывается при небольшом усилии. Проволока из Л63 легко расплющивается без образования трещин, а из ЛС59-1 растрескивается после нескольких ударов. Латунь ЛС59-1 легко поддается горячей прокатке, а Л63 прокатывается только в узком диапазоне температур, за пределами которого заготовка растрескивается.

Таким образом, пластичность зависит от температуры, скорости и способа деформации. На пластические свойства сильно влияют многие примеси, часто даже в очень малых концентрациях.

На практике для определения пластичности применяются технологические пробы, в которых используются такие способы деформирования, которые больше отвечают соответствующим технологическим процессам.

Распространена оценка пластичности по углу изгиба, количеству перегибов или скручиваний, которые выдерживает полуфабрикат без появления трещин и надрывов.

Испытание на выдавливание лунки из ленты (аналогия со штамповкой и глубокой вытяжкой) проводится до появления надрывов и трещин.

Хорошие пластические свойства важны при технологических процессах обработки металлов давлением. При нормальной же эксплуатации металл находится в упругом состоянии и его пластические свойства не проявляются. Поэтому ориентироваться на показатели пластичности при нормальной эксплуатации изделий на первый взгляд нет смысла.

Но если существует вероятность возникновения нагрузок, превышающих предел текучести, то желательно, чтобы материал был пластичен. Хрупкий металл разрушается сразу после превышения некоторого предела, а пластичный материал способен, не разрушаясь, поглотить достаточно избыточной энергии.

Понятия вязкости и пластичности часто отождествляют, но эти термины характеризуют разные свойства:

Пластичность – определяет способность деформироваться без разрушения, она оценивается в линейных, относительных или условных единицах.

Вязкость – определяет количество энергии, поглощаемой при пластической деформации, она измеряется с использованием единиц энергии.

Величина энергии, необходимой для разрушения материала, равна площади под кривой деформации на диаграмме «истинное напряжение – истинная деформация». Это означает, что она зависит и от максимально возможной деформации и от прочности металла. Способ определения энергоемкости при пластической деформации описан в ГОСТ 23.218-84.

ТВЕРДОСТЬ. Обобщенной характеристикой упругопластических свойств является твердость.

Твердость – это свойство поверхностного слоя материала сопротивляться внедрению другого, более твердого тела, при его сосредоточенном воздействии на поверхность материала. «Другое, более твердое тело» – это индентор (стальной шарик, алмазная пирамида или конус), вдавливаемый в испытываемый металл.

Напряжения, вызванные индентором, определяются его формой и силой вдавливания. В зависимости от величины этих напряжений в поверхностном слое металла происходят упругие, упругопластические или пластические деформации. В первом случае снятие нагрузки не оставляет следа на поверхности. Если напряжение превышает предел упругости металла, то после снятия нагрузки на поверхности остаётся отпечаток.

Чем меньше отпечаток, тем выше сопротивление вдавливанию и тем большей считается твердость. По величине сосредоточенного усилия, ещё не оставляющего отпечатка, можно определить твердость на пределе текучести.

Численное определение твердости производится по методикам Виккерса, Бринелля и Роквелла.

В методе Роквелла твердость измеряется в условных единицах HR, которые отражают степень упругого восстановления отпечатка после снятия нагрузки. Т.е. число твердости по Роквеллу определяет сопротивление упругим или малым пластическим деформациям. В зависимости от вида металла и его твердости используют разные шкалы. Чаще всего используется шкала С и число твердости HRC.

В единицах HRC часто формулируют требования к качеству поверхности стальных деталей после термообработки. Твердость HRC в наибольшей степени отражает уровень рабочих характеристик высокопрочных сталей, а с учетом простоты измерений по Роквеллу, очень широко применяется на практике. Подробно о методе Роквелла с описанием различных шкал и твердости разных классов материалов.

Твердость по Виккерсу и Бринеллю определяется как отношение усилия вдавливания к площади контакта индентора и металла при максимальном внедрении индентора. Т.е. числа твердости HV и HB имеют смысл среднего напряжения на поверхности невосстановленного отпечатка, измеряются в единицах напряжения (МПа или кгс/мм2) и определяют сопротивление пластическим деформациям. Основное различие между этими методами связано с формой индентора.

Применение алмазной пирамиды в методе Виккерса (ГОСТ 2999-75, ГОСТ Р ИСО 6507-1) обеспечивает геометрическое подобие пирамидальных отпечатков при любой нагрузке – соотношение глубины и размера отпечатка при максимальном вдавливании не зависит от приложенного усилия. Это позволяет достаточно строго сравнивать твердость разных металлов, в том числе результаты, полученные при разных нагрузках.

Шаровые инденторы в методе Бринелля (ГОСТ 9012-59) не обеспечивают геометрического подобия сферических отпечатков. Это приводит к необходимости выбирать величину нагрузки в зависимости от диаметра шарового индентора и вида испытуемого материала по таблицам рекомендуемых параметров испытаний. Следствием этого является неоднозначность при сравнении чисел твердости HB для разных материалов.

Зависимость определяемой твердости от величины приложенной нагрузки (небольшая для метода Виккерса и очень сильная в методе Бринелля) требует обязательного указания условий испытания при записи числа твердости, хотя это правило часто не соблюдается.

Область воздействия индентора на металл сопоставима с размерами отпечатка, т.е. твердость, характеризует локальные свойства полуфабриката или изделия. Если поверхностный слой (плакированный или упрочненный) отличается по свойствам от основного металла, то измеряемые значения твердости будут зависеть от соотношения глубины отпечатка и толщины слоя – т.е. будут зависеть от метода и условий измерения. Результат измерения твердости может относиться или только к поверхностному слою или к основному металлу с учетом его поверхностного слоя.

При измерении твердости определяется результирующее сопротивление внедрению индентора в металл без учета отдельных структурных составляющих. Усреднение происходит, если размер отпечатка превосходит размер всех неоднородностей. Твердость отдельных фазовых составляющих (микротвердость) определяется по методу Виккерса при малых усилиях вдавливания.

Прямой взаимосвязи между разными шкалами твердости не существует, отсутствуют и обоснованные методы перевода чисел твердости из одной шкалы в другую. Имеющиеся таблицы, формально связывающие различные шкалы, построены по данным сравнительных измерений и справедливы только для конкретных категорий металлов. В таких таблицах числа твердости обычно сопоставляются с числами твердости HV. Это связано с тем, что метод Виккерса позволяет определять твердость любых материалов (в других методах диапазон измеряемой твердости ограничен) и обеспечивает геометрическое подобие отпечатков.

Также не существует прямой связи твердости с пределами текучести или прочности, хотя на практике часто используется соотношение σв = k НВ. Значения коэффициента k определяются на основе сравнительных испытаний для конкретных классов металлов и варьируются от 0,15 до 0,5 в зависимости от вида металла и его состояния (отожженный, нагартованный и т.д.).

Изменения упругих и пластических свойств с изменением температуры, после термической обработки, нагартовки и т.д. проявляются в изменении твёрдости. Твердость измеряется быстрее, проще, допускает неразрушающий контроль. Поэтому изменение характеристик металла после различных видов обработки удобно контролировать именно по изменению твердости. Например, упрочнение, увеличивая σ0.2 и σ0.2 /σв, увеличивает твердость, а отжиг её уменьшает.

В большинстве случаев твердость определяется при комнатной температуре при воздействии индентора менее минуты. Определяемая при этом твердость называется кратковременной твердостью. При высоких температурах, когда развивается явление ползучести (см. ниже), определяется длительная твердость – реакция металла на длительное воздействие индентора (обычно в течение часа). Длительная твердость всегда меньше кратковременной и это различие растет с увеличением температуры. Например, в меди кратковременная и длительная твердость при 400оС составляет 35HV и 25HV , а при 700оС – 9HV и 5HV соответственно.

Рассмотренные методы относятся к статическим: индентор внедряется медленно, а максимальная нагрузка действует достаточно долго для завершения процессов пластической деформации (10 – 180с). В динамических (ударных) методах воздействие индентора на металл кратковременно, поэтому и деформационные процессы протекают иначе. Различные варианты динамических методов используются в портативных твердомерах.

При столкновении с исследуемым материалом энергия индентора (бойка) расходуется на упругую и пластическую деформацию. Чем меньше энергии израсходовано на пластическую деформацию образца, тем выше должна быть его «динамическая» твердость, которая определяет сопротивление материала упругопластическому деформированию при ударе. Первичные данные пересчитываются в числа «статической» твердости (HR, HV, HB), которые и отображаются на приборе. Такой пересчет возможен только на основе сравнительных измерений для конкретных групп материалов.

Существуют также оценки твердости по сопротивлению абразивному изнашиванию или резанию, которые лучше отражают соответствующие технологические свойства материалов.

Из сказанного следует, что твердость не является первичным свойством материала, скорее это обобщенная характеристика, отражающая его упругопластические свойства. При этом, выбор метода и условий измерения может преимущественно характеризовать или его упругие или, наоборот, пластические свойства.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Взаимосвязь напряжения текучести с твердостью и пределом прочности

Зависимость между напряжением текучести и пределом прочности

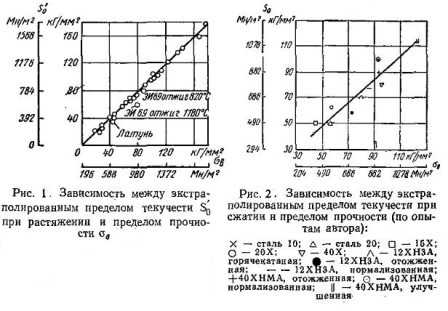

Связь между напряжением текучести и пределом прочности устанавливается по зависимости между экстраполированным пределом текучести и σB. Поскольку по экстраполированному пределу текучести можно достаточно точно определить напряжение текучести для большинства материалов, начиная со степени деформации , то такое допущение можно считать оправданным.

Ниже рассмотрены зависимости между пределом прочности и экстраполированным пределом текучести кривых упрочнения при растяжении первого рода и при сжатии второго рода.

Экстраполированный предел текучести у кривых упрочнения первого рода при растяжении находится по пересечению касательной к кривой упрочнения в точке начала образования шейки с осью ординат. У кривых упрочнения второго рода при сжатии экстраполированный предел текучести S0 (см. рис. 1) представляет собой напряжение, соответствующее по величине отрезку ординаты, отсекаемому прямой, являющейся продолжением участка III кривой упрочнения.

Согласно теоретическим выкладкам М. П. Марковца для материалов, у которых равномерное относительное поперечное сужение ΨB не более 0,15, разница между экстраполированным пределом текучести определенным по кривым упрочнения при растяжении, и пределом прочности σB не превышает 3%, а при ΨB до 0,2 — не более 7%. При этом всегда должно быть меньше величины σB.

Теоретически установленную зависимость между и σB М.П. Марковец подтвердил экспериментально. Было показано, что независимо от рода материала (цветные и черные металлы), вида предшествующей термической обработки (отжиг, нормализация, закалка, закалка + отпуск) и прочности ( изучаемых материалов составлял 20-180 кГ/мм2) отношение для материалов с до 15% близко к единице (рис. 1). Только для латуни и аустенитной стали ЭИ69, у которых величина ΨB доходит до 30%, это соотношение составляет 1,2-1,3.

П. Марковцем также была проведена большая работа по сопоставлению и σB по экспериментальным данным других исследователей — Н. Н. Давиденкова, Кербера и Роланда. Было установлено, что данные различных авторов, полученные экспериментально в разных лабораториях над огромным количеством металлов н сплавов (алюминии, меди и их сплавах, углеродистых и легированных сталях) при комнатных и повышенных температурах (от 20 до 300°С), подтверждают теоретически установленную закономерность для металлов и сплавов, у которых ΨB не превышает 15%.

Экспериментально определим взаимосвязь между экстраполированным пределом текучести при сжатии S0 и σB. В качестве исследуемого материала служили углеродистые и легированные горячекатаные и термически обработанные стали (табл. 1). Кривые упрочнения строили по результатам осадки образцов с торцовыми цилиндрическими выточками. Результаты сравнения графически изображены на рис. 1, из которого видно, что между величинами S0 и σB независимо от марки изделия и вида, и режима предварительной обработки имеется линейная зависимость. Математическая обработка экспериментальных данных показывает, что S0 в среднем меньше σB примерно на 6%, т. е.

Полученные экспериментальные данные согласуются с экспериментальными и теоретическими данными М. П. Марковца о зависимости между экстраполированным пределом текучести при растяжении и σB в том смысле, что S0 меньше σB примерно на ту же величину.

Таблица 1

Химический состав и вид предшествующей обработки сталей, для которых устанавливали зависимость между экстраполированным пределом текучести при сжатии S0 и пределом прочности σB

| Сталь | Предшествующая обработка | Содержание элементов в % | |||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | Mo | ||

| 10 | Горячая прокатка | 0,11 | 0,45 | 0,21 | – | – | – |

| 15 | То же | 0,15 | 0,43 | 0,27 | – | – | – |

| 20 | » | 0,19 | 0,37 | 0,37 | – | – | – |

| 15Х | » | 0,13 | 0,42 | 0,32 | 0,90 | – | – |

| 20Х | » | 0,24 | 0,67 | 0,25 | 0,91 | – | – |

| 45Х | » | 0,44 | 0,61 | 0,19 | 0,90 | – | – |

12ХНЗА | » | 0,13 | 0,26 | 0,64 | 2,95 | – | |

12ХНЗА | Отжиг, нормализация | 0,16 | 0,40 | 0,36 | 0,66 | 2,81 | – |

40ХНМА | Отжиг, нормализация, улучшение (t0 mn=600°С) | 0,37 | 0,60 | 0,24 | 0,66 | 1,39 | 0,15-0,25 |

Зависимость между напряжением текучести и твердостью

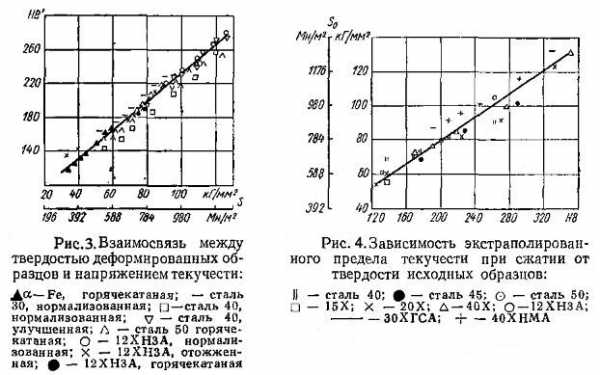

На основании обработки экспериментальных данных установлены закономерности взаимосвязи:

- а) между S0 и твердостью исходного металла НВ;

- б) между S и твердостью сформированных образцов НВ’.

Напряжение текучести и экстраполированный предел текучести определяем по кривым упрочнения при сжатии, построенным по результатам осадки образцов с торцовыми цилиндрическими выточками. Твердость определяем обычным методом на твердомере типа ИТР с замером ее на торцах и по образующей.

Для определения зависимости между величинами S и НВ’ испытанию подвергали армко-железо, углеродистые и легированные стали, предварительно горячекатаные или термически обработанные (отжиг,

нормализация или улучшение). Вид предшествующей обработки и химический состав сталей, используемых при этих исследованиях, приведены в табл. 2.

Таблица 2

Химический состав и вид предшествующей обработки материала, исследуемого для установления зависимости между S и НВ’

| Материал | Предшествующая обработка | Содержание элементов в % | ||||

|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | ||

Армко-железо | Горячая прокатка | 0,057 | 0,10 | 0,17 | – | – |

Сталь 30 | Нормализация | 0,29 | 0,61 | 0,30 | – | – |

» 40 | Нормализация, улучшение | 0,41 | 0,59 | 0,30 | – | – |

» 50 | Горячая прокатка | 0,50 | 0,70 | 0,27 | – | – |

12ХНЗА | » » | 0,13 | – | 0,26 | 0,64 | 2,95 |

| 12ХНЗА | Отжиг, нормализация | 0,11 | 0,42 | 0,23 | 0,64 | 2,79 |

Результаты экспериментальных данных приведены на рис. 3, из которого видно, что для всех исследуемых материалов независимо от вида предшествующей обработки и всего диапазона степеней деформации между напряжением текучести и соответствующей твердостью сформированных образцов имеется линейная зависимость. При обработке опытных данных установлено, что эта зависимость может быть представлена в следующем виде:

Влияние исходной твердости на величину экстраполированного предела текучести при сжатии изучали на примере углеродистых и легированных термически обработанных (отжиг, нормализация, улучшение) и горячекатаных сталей (табл. 3). Экспериментальные данные графически изображены на рис. 4.

Таблица 3

Химический состав и вид предшествующей обработки материала, исследуемого для определения зависимости между экстраполированным пределом текучести при сжатии S0 и исходной твердостью НВ

| Материал | Предшествующая обработка | Содержание элементов в % | |||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | Mo | ||

Сталь 40 | Отжиг, нормализация, улучшение (tотп=500, 600°С) | 0,41 | 0,59 | 0,30 | – | – | – |

Сталь 45 | Отжиг, нормализация, улучшение (tотп=700, 600, 540°С) | 0,43 | 0,58 | 0,30 | – | – | – |

Сталь 50 | Горячая прокатка | 0,50 | 0,70 | 0,27 | – | – | – |

15Х | Горячая прокатка | 0,13 | 0,42 | 0,32 | 0,90 | – | – |

20Х | Отжиг, нормализация, улучшение (tотп=600, 500, 400°С) | 0,19 | 0,59 | 0,30 | 0,88 | – | – |

40Х | Отжиг, нормализация, улучшение (tотп=500, 600°С) | 0,38 | 0,62 | 0,32 | 1,03 | – | – |

12ХНЗА | Улучшение (tотп=600°С) | 0,16 | 0,40 | 0,36 | 0,66 | 2,81 | – |

30ХГСА | Отжиг, улучшение (tотп=550°С) | 0,34 | 0,98 | 1,13 | 1,08 | – | – |

40ХНМА | Отжиг, нормализация, улучшение (tотп=600°С) | 0,37 | 0,60 | 0,24 | 0,66 | 1,39 | 0,25 |

На основании экспериментальных данных установлено, что с увеличением твердости исходных образцов экстраполированный предел текучести возрастает по следующей зависимости:

Следует учесть, что в реальных металлических телах твердость в разных точках тела может отличаться на несколько единиц, а точность измерения составляет 3% при испытании на твердомере Бринелля, поэтому зависимости (2) и (3) носят несколько приближенный характер.

metrotest.ru

определение, измерение характеристик стали, проверка сплава

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Состав стальных сплавов

Свойства металла зависят от сформированной кристаллической решетки, которая, в свою очередь, определяется содержанием углерода. Зависимость типов решетки от количества углерода хорошо прослеживается на структурной диаграмме. Если, например, в решетке стали насчитывается до 0.06% углерода, то это классический феррит, который имеет зернистую структуру. Такой материал непрочный, но текучий и имеет большой предел ударной вязкости.

По структуре стали делятся на:

- ферритную;

- перлитно-ферритовую;

- цементитно-ферритную;

- цементитно-перлитовую;

- перлитную.

Добавки углерода и прочность

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Марганец и кремний

В виде добавки, чтобы увеличить степень раскисления, дополнительно добавляют марганец. Кроме того, этот элемент уменьшает вредное воздействие серы. Содержание марганца обычно не более 0.8% и он не влияет на технологические свойства сплава. Присутствует как твердый компонент.

Кремний тоже особо не влияет на характеристики металла. Он необходим для увеличения качества сварки деталей. Содержание этого элемента не превышает 0.38% и он добавляется во время процесса раскисления.

Сера и фосфор

Сера содержится в виде хрупких сульфитов. Повышенное количество этого элемента влияет на механические показатели сплава. Чем больше серы, тем хуже пластичность, текучесть и вязкость сплава. Если превышен предел в 0.06%, то изделие сильнее подвержено коррозии и становится способным к сильному истиранию.

Наличие фосфора увеличивает показатель текучести, но при этом уменьшается пластичность и вязкость. В общем, завышенное содержание фосфора значительно ухудшает качество металла. Особенно вредно сказывается на характеристиках совместное высокое содержание фосфора и углерода. Допустимыми пределами содержания фосфора считаются значения от 0.025 до 0.044%.

Азот и кислород

Это неметаллические примеси, которые понижают механические свойства сплава. Если содержание кислорода больше чем 0.03%, то металл быстрее стареет, падают значения пластичности и вязкости. Азотные добавки увеличивают прочность, но в этом случае предел текучести уменьшается. Увеличенное содержание азота делает сталь ломкой и способствует быстрому старению металлической конструкции.

Поведение легирующих добавок

Для улучшения всех физических показателей стали, в сплав добавляют специальные легирующие элементы. Такими добавками могут быть вольфрам, молибден, никель, хром, титан и ванадий. Совместное добавление в необходимых пропорциях, дает самые приемлемые результаты.

Легирование значительно повышает показатель текучести, ударной вязкости и препятствует деформации и растрескиванию.

Проверка сплава

Перед запуском в производство для изучения свойств металлического сплава, проводят испытания. На образцы металла воздействуют различными нагрузками до полной потери всех свойств.

Нагрузки бывают:

- Статистическая нагрузка.

- Проверка на выносливость и усталость стали.

- Растягивание элемента.

- Тестирование на изгиб и кручение.

- Совместная выносливость на изгиб и растяжение.

Для этих целей применяют специальные станки и создают условия, максимально приближенные к режиму эксплуатации будущей конструкции.

Проведение испытаний

Для проведения испытаний на цилиндрический образец сечением в двадцать миллиметров и расчетной длиной в десять миллиметров применяют нагрузку на растяжение. Сам образец имеет длину более десяти миллиметров, чтобы была возможность надежно его захватить, а на нем отмечена длина в десять миллиметров и именно она называется расчетной. Силу растяжения увеличивают и замеряют растущее удлинение образца. Для наглядности данные наносят на график. Он носит название диаграммы условного растяжения.

Для проведения испытаний на цилиндрический образец сечением в двадцать миллиметров и расчетной длиной в десять миллиметров применяют нагрузку на растяжение. Сам образец имеет длину более десяти миллиметров, чтобы была возможность надежно его захватить, а на нем отмечена длина в десять миллиметров и именно она называется расчетной. Силу растяжения увеличивают и замеряют растущее удлинение образца. Для наглядности данные наносят на график. Он носит название диаграммы условного растяжения.

При небольшой нагрузке образец удлиняется пропорционально. Когда сила растяжения достаточно увеличится, то будет достигнут предел пропорциональности. После прохождения этого предела начинается непропорциональное удлинение материала при равномерном изменении силы растяжения. Затем достигается предел, после прохождения которого образец не может возвратиться к первоначальной длине. При прохождении этого значения, изменение испытываемой детали происходит без увеличения силы растяжения. Например, для стального прута Ст. 3 эта величина равна 2450 кг на один квадратный сантиметр.

Невыраженная точка текучести

Если при постоянной силе воздействия, материал способен длительное время самостоятельно деформироваться, то его называют идеально пластическим.

При испытаниях часто бывает, что площадка текучести нечетка определена, тогда вводят определение условного предела текучести. Это означает, что сила, действующая на металл, вызвала деформацию или остаточное изменение около 0.2%. Значение остаточного изменения зависит от пластичности металла.

Чем металл пластичнее, тем выше значение остаточной деформации. Типичными сплавами, в которых нечетко выражена такая деформация, являются медь, латунь, алюминий, стали с малым содержанием углерода. Образцы этих сплавов называют уплотняющимися.

Когда металл начинает «течь» то, как демонстрируют опыты и исследования, в нём происходят сильные изменения в кристаллической решетке. На её поверхности появляются линии сдвига и слои кристаллов значительно сдвигаются.

Когда металл начинает «течь» то, как демонстрируют опыты и исследования, в нём происходят сильные изменения в кристаллической решетке. На её поверхности появляются линии сдвига и слои кристаллов значительно сдвигаются.

После того как металл самопроизвольно растянулся, он переходит в следующее состояние и опять приобретает способность сопротивления. Затем сплав достигает своего предела прочности и на детали четко проявляется наиболее слабый участок, на котором происходит резкое сужение образца.

Площадь поперечного сечения становится меньше и в этом месте происходит разрыв и разрушение. Величина силы растяжения в этот момент падает вместе со значением напряжения и деталь рвётся.

Высокопрочные сплавы выдерживают нагрузку до 17500 килограмм на сантиметр квадратный. Предел прочности стали СТ.3 находится в пределах 4−5 тыс. килограммов на сантиметр квадратный.

Характеристика пластичности

Пластичность материала является важным параметром, который должен учитываться при проектировании конструкций. Пластичность определяется двумя показателями:

- остаточным удлинением;

- сужением при разрыве.

Остаточное удлинение вычисляют путем замера общей длины детали после того, как она разорвалась. Она состоит из суммы длин каждой половины образца. Затем в процентах определяют отношение к первоначальной условной длине. Чем прочнее металлический сплав, тем меньше значение относительного удлинения.

Остаточное сужение — это отношение в процентах самого узкого места разрыва к изначальной площади сечения исследуемого прута.

Показатель хрупкости

Самым хрупким металлическим сплавом считается инструментальная сталь и чугун. Хрупкость — это свойство обратное пластичности, и оно несколько условно, поскольку сильно зависит от внешних условий.

Такими условиями могут являться:

- Температура окружающей среды. Чем ниже температура, тем хрупче становится изделие.

- Скорость изменения прилагаемого усилия.

- Влажность окружающей среды и другие параметры.

При изменении внешних условий, один и тот же материал ведет себя по-разному. Если чугунную болванку зажать со всех сторон, то она не разбивается даже при значительных нагрузках. А, например, когда на стальном пруте есть проточки, то деталь становиться очень хрупкой.

Поэтому на практике применяют не понятие предела хрупкости, а определяют состояние образца как хрупкое или довольно пластичное.

Прочность материала

Это механическое свойство заготовки и характеризуется способностью выдерживать нагрузки полностью не разрушаясь. Для испытываемого образца создают условия наиболее отражающие будущие условия эксплуатации и применяют разнообразные воздействия, постепенно увеличивая нагрузки. Повышение сил воздействия вызывают в образце пластические деформации. У пластичных материалов деформация происходит на одном, ярко выраженном участке, который называется шейка. Хрупкие материалы могут разрушаться на нескольких участках одновременно.

Сталь проходит испытание для точного выяснения различных свойств, чтобы получить ответ о возможности её использования в тех или иных условиях при строительстве и создании сложных конструкций.

Значения текучести различных марок сталей занесены в специальные Стандарты и Технические Условия. Предусмотрено четыре основных класса. Значение текучести изделий первого класса может доходить до 500 кг/см кв., второй класс отвечает требованиям к нагрузке до 3 тыс. кг/см кв., третий — до 4 тыс. кг/см кв. и четвертый класс выдерживает до 6 тыс. кг/см кв.

tokar.guru

Определение характеристик прочности

⇐ ПредыдущаяСтр 3 из 34Следующая ⇒

Модуль упругости первого рода (Е) – физическая константа материала, определяемая путем эксперимента и являющаяся коэффициентом пропорциональности между напряжениями и деформациями:

σ = εЕ.

Модуль упругости можно определять измерением образца тензометром (расчетный способ) или графическим способом по начальному участку диаграммы растяжения.

Расчетный способ. Нагружают образец равными ступенями до нагрузки, соответствующей напряжению, равному 70-80% от предполагаемого σпц. Величина ступени нагружения должна составлять 5-10% от предполагаемого σпц. По результатам испытаний определяют среднюю величину приращения удлинения образца ∆lcp на ступень нагружения ∆Р.

Графический способ. Записывают диаграмму нагружения образца в координатах “нагрузка (ордината) – деформация (абсцисса)”. ∆Р и ∆lcp определяют по диаграмме на участке от нагрузки Р0 до нагрузки, соответствующей напряжению равному 70-80% от предполагаемого σпц.

Модуль упругости вычисляют по формуле

МПа

Стандарты регламентируют также определение относительного равномерного удлинения δР, конечной расчетной длины образца lK, относительного удлинения образца после разрыва δ, относительного сужения ψ.

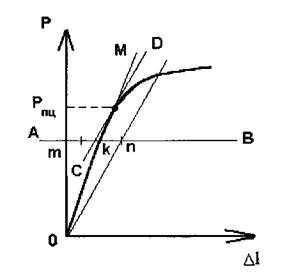

Предел пропорциональности σпц – наибольшее напряжение, до которого материал следует закону Гука, можно определять расчетным или графическим способами.

Расчетным способомопределяют или с помощью зеркального прибора при последовательном нагружении образца. Нагружение ведут сначала крупными ступенями, а затем при напряжении 0,65-0,8 от определяемого σпц – малыми ступенями. Рпц определяют при установленном отклонении деформации от закона пропорциональности, фиксируемом показаниями тензометра.

Графическим способомРпц определяют по машинной диаграмме растяжения.

От начала координат (рис.2.7) проводят прямую, совпадающую с начальным линейным участком диаграммы растяжения.

На произвольном уровне нагрузки проводят прямую АВ, параллельную оси абсцисс, и на этой прямой откладывают отрезок kn, равный половине отрезка mk. Через точку n и начала координат проводят прямую On и параллельно ей проводят касательную CD к диаграмме растяжения. Точка касания определяет искомую нагрузку Рпц.

Рис.2.7. Графические способы определения предела пропорциональности по диаграмме растяжения

Предел пропорциональности вычисляют по формуле

, МПа

Предел упругости σ 0,05 – наибольшее напряжение, до которого материал не получает остаточных деформаций. Так как пластические деформации в отдельных кристаллах появляются уже в самой ранней стадии нагружения, величина предела упругости (как и σпц) зависит от требований точности, которые налагаются на производимые измерения.

Расчетный способ. Образец нагружают до величины в два раза больше начальной Р0, и после выдержки в течение 5-7 с разгружают до Р0. Затем образец нагружают до величины, соответствующей 70-80% от предполагаемого σ0,05. Дальнейшее нагружение проводят ступенями с выдержкой на каждой ступени 5-7 с и последующей разгрузкой до Р0 с измерением остаточного удлинения. Испытания прекращают, если остаточное удлинение превысит установленный допуск. По результатам испытаний определяют нагрузку Р0,05

Графический способ, σ0,05 определяют по начальному участку диаграммы “нагрузка-деформация” (рис.2.8). Удлинения определяют на участке, равном базе измерителя деформации.

Для определения Р0,05 вычисляют соответствующую величину остаточного удлинения с учетом базы измерителя деформации. Найденную величину увеличивают пропорционально масштабу диаграммы по оси деформаций; отрезок полученной длины 0Е откладывают по оси абсцисс вправо от начала координат 0. Из точки Е проводят прямую ЕР, параллельную прямой 0А. Точка пересечения Р с диаграммой растяжения определяют нагрузку Р0,05.

Предел упругости вычисляет по формуле

.

Рис.2.8. Определение предела упругости

Предел текучести физическийσт, верхний предел текучести σтв и нижний предел текучести σтн определяют по диаграмме растяжения.

Скорость относительной деформации на площадке текучести устанавливают в пределах 0,00025- 0,0025 с-1. Если такая скорость на площадке текучести не может быть установлена, то до начала текучести устанавливают скорость нагружения от 1 до 30 МПа/с.

Допускается определять нагрузку Рт по явно выраженной остановке стрелки силоизмерителя машины, обусловленной удлинением образца без заметного увеличения нагрузки.

Пределы текучести вычисляют по формуле

.

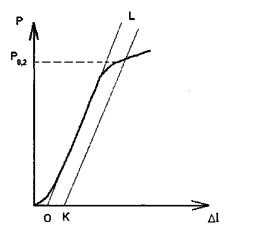

В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести (или явно выраженный начальный переходный эффект), за предел текучести принимается условно величина напряжения, при котором остаточная деформация σост = 0,002 или 0,2%.

Предел текучести условныйσ0,2 можно определить расчетным или графическим способом.

Расчетный способ.σ0,2 определяют аналогично расчетному способу определения предела упругости σ 0,05.

Графический способ. σ0,2– определяют аналогично графическому способу определения σ0,05, по точке пересечения с кривой растяжения прямой KL, параллельной начальному участку кривой и отстоящей от него по горизонтали на расстоянии 0К=0,2(1о/100) в соответствии с принятым допуском (рис.2.9).

Рис. 2.9. Определение предела текучести σ0,2 по диаграмме растяжения

Условный предел текучести можно определять графически по диаграмме, записанной на машине в масштабе, если масштаб ее диаграммного аппарата по оси деформаций не менее 50:1.

При определении σ0,2 скорость нагружения должна быть от от 1 до 30 МПа/с. Предел текучести условный вычисляют по формуле

.

Временное сопротивление σв(предел прочности). Для определения σв образец растягивают под действием плавно возрастающей нагрузки до разрушения. Наибольшая нагрузка, предшествующая разрушению образца, Рmах соответствует временному сопротивлению.

Временное сопротивление вычисляется по формуле

.

Для пластичных материалов характеристикой сопротивления разрушению гладкого образца при растяжении служит истинное сопротивление разрушению – истинный предел прочности Sk

,

где Fk– площадь сечения в месте разрушения; Pk-усилие в момент разрушения;

Характер разрушения определяют по виду излома образца (рис.2.10).

Рекомендуемые страницы:

lektsia.com

Предел упругости сталей – Справочник химика 21

Герметичность вальцовочного соединения трубы в двойнике нарушается вследствие того, что охлажденный двойник препятствует удлинению уплотнительного пояска печной трубы. Поясок оказывается сжатым в гнезде корпуса двойника, причем появляются такие напряжения сжатия, которые превышают предел упругости стали. В указанных условиях как гнездо корпуса двойника, так и поясок трубы получают остаточную деформацию и после охлаждения между ними появляется зазор, который при опрессовке может дать течь. [c.195]

Влияние цинкования и термической обработки на предел упругости стали 65 Г [668] [c.360]

Пределы упругости, пропорциональности и текучести аустенитных сталей, так же как и цветных металлов, возрастают равномерно в исследованном интервале температур, предел же прочности резко возрастает в интервале температур от +15 до —80 °С и слабо изменяется при дальнейшем понижении температуры. Примером таких сталей являются широко известные нержавеющие хромоникелевые [c.137]

Зная разность температур между поверхностью и центром нагреваемого тела, можно определять максимальные температурные напряжения, возникающие в теле, и, наоборот, задавшись допускаемыми напряжениями по пределу упругости стали, можно найти допустимую разность температур, а по ней определить. предельную скорость нагрева непластичного тела. [c.52]

Соединения на эпоксидном клее характеризуются пределом упругости на сдвиг стали со сталью —20,0—30,0 МПа стали с чугуном или чугуна с чугуном — 15,0—20,0 МПа стали с бронзой или бронзы с бронзой — 10,0—13,0 МПа. Эти клеи обладают антикоррозионными свойствами, устойчивы против воздействия щелочей, кислот, керосина, бензина и смазочных масел. Прочность клеевого соединения практически не изменяется с повышением температуры до 100 °С. [c.187]

Углеродистая и никелевая стали резко отличаются от цветных металлов по характеру изменения упруго-пластичных и прочностных характеристик с понижением температуры. Изменение пределов упругости, пропорциональности, текучести и прочности цветных металлов происходит равномерно во всем исследованном интервале температур, в сталях же при температуре ниже —80°С наблюдается более сильное возрастание этих величин по сравнению с [c.135]

Когда листовая сталь испытывает воздействие растягивающих напряжений, близких к пределу упругости, и при этом соприкасается с горячим концентрированным раствором щелочи или нитратов , в ней происходит растрескивание по межкристаллит-ным границам. Это явление называется коррозионным, растрескиванием под напряжением (КРН). Механизм его резко отличен от описываемого в разделе 7.1. Требуемое напряжение может быть как остаточным, так и приложенным сжатие не вызывает [c.132]

Выбор допускаемого напряжения для статических нагрузок. Инженерный опыт последних ста лет показывает, что на практике наблюдаются значительные отклонения от идеальных условий. Поэтому обычные конструкции из стали следует рассчитывать так, чтобы поминальные расчетные напряжения составляли либо половину предела упругости, либо четверть предела прочности. За основу предпочтительнее брать первое из этих номинальных напряжений, поскольку значительные пластические деформации серьезно нарушают пригодность большинства конструкций. [c.155]

Характерным представителем полимеров, находящихся в высокоэластичном состоянии, может служить сырой (невулканизованный) каучук. Температура стеклования каучука значительно ниже комнатной температуры. Деформация каучука в высокоэластичном состоянии в несколько раз выше, чем в стеклообразном, при одинаковой внешней силе. В высокоэластичном состоянии каучук способен удлиняться в 10 и более раз, не переходя ни предела упругости, ни предела прочности, т. е. не разрушаясь. На рис. 50 сопоставлены кривые растяжения каучука и стали. [c.217]

Стр – упругие номинальные напряжения в стенке трубы, МПа ао,2 – условный предел текучести стали, МПа. [c.114]

Отметим некоторые особенности растяжения такого образца. Для сталей различие в коэффициентах упругости невелико, поэтому в дальнейшем считаем их равными. Тогда при растяжении в пределах упругости образец находится в состоянии равномерного одноосного растяжения. При достижении предела текучести материала диска последний сразу и полностью переходит в пластическое состояние. С развитием пластических деформаций напряженное состояние диска все более отклоняется от равномерного растяжения и приобретает сложный пространственный характер, так как деформированию диска препятствуют жесткие части образца, остающиеся упрут ими. При этом на плоскостях контакта слоя с жесткими частями развиваются касательные напряжения. Наибо

www.chem21.info

предел прочности и текучести металла

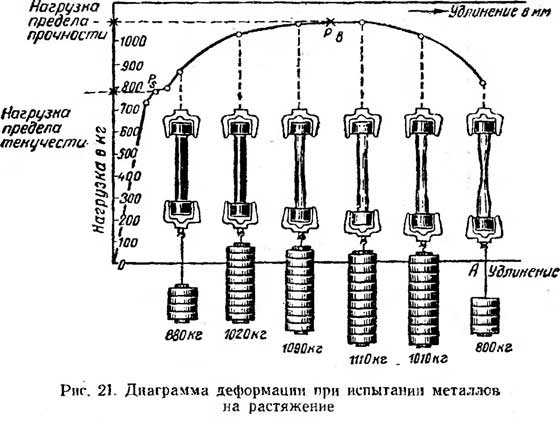

Диаграмма деформации показывает зависимость изменения длины образца при постепенном возрастании величины прилагаемого усилия (рис. 21).

В первый момент испытания длина образца увеличивается пропорционально нагрузке — чем больше растягивающее усилие, тем больше увеличение длины.

При этом образец деформируется упруго, т. е. при устранении нагрузки образец примет свою первоначальную длину. Такая деформация носит название упругой деформации.

При достижении нагрузкиPs в металле возникает заметная пластическая деформация — сдвиги слоев металла относительно друг друга, и при устранении нагрузки образец не принимает своей первоначальной длины.

Нагрузка, отвечающая этому моментуPs, называетсянагрузкой предела текучести.

Предел текучести металла

Отношение этой нагрузки к площади поперечного сечения называютпределом текучести.

гдеF0 — первоначальная площадь поперечного сечения образца в мм2.

Как видно из формулы, предел текучести измеряется в кг/мм2.

Величины, выраженные в таких единицах, называют напряжением.

Таким образом, пределом текучести называют напряжение, при котором начинает развиваться заметная пластическая деформация.

При дальнейшем увеличении нагрузки за пределом текучести прямолинейной зависимости между нагрузкой и длиной образца уже нет. Наконец наступает такой момент, когда нагрузка начинает падать, а в образце намечается образование сужения поперечного сечения (образование шейки).

Предел прочности металла

Максимальную нагрузку, которую выдержал образец, называют нагрузкой предела прочности, а напряжение, отвечающее этой максимальной нагрузке, — пределом прочности.

Таким образом, пределом прочности называют максимальное напряжение, выдержанное образцом.

Дальнейшее растяжение образца сопровождается образованием все более сужающейся шейки и падением нагрузки. Вслед за этим наступает разрушение образца.

Пределы прочности и текучести характеризуют прочность материала.

§

www.conatem.ru