Преобразование вращательного движения в поступательное осуществляется – Преобразование – вращательное движение – Большая Энциклопедия Нефти и Газа, статья, страница 1

alexxlab | 07.08.2019 | 0 | Разное

Преобразование – вращательное движение – Большая Энциклопедия Нефти и Газа, статья, страница 1

Преобразование – вращательное движение

Cтраница 1

Преобразование вращательного движения в поступательное в металлорежущих станках наиболее часто осуществляется реечными и винтовыми передачами. [1]

Преобразование вращательного движения во вращательное осуществляется в основном при помощи зубчатых механизмов. [2]

Преобразование вращательного движения в поступательное и наоборот достигается зацеплением зубчатой рейки с зубчатым колесом. [3]

Преобразование вращательного движения во вращательное осуществляется в основном при помощи зубчатых механизмов. [4]

Преобразование вращательного движения в поступательное. [5]

Преобразование вращательного движения

Преобразование вращательного движения в поступательно-возвратное с мультипликацией. Кривошип приводит в движение тележку на катках. На общих с катками осях свободно вращаются два ролика, на которых натянуты лента или ремень, прикрепленные в точке а к станине. Поводок Ъ совершает возвратно-поступательное движение с амплитудой, в четыре раза большей радиуса кривошипа. [7]

Преобразование вращательного движения в поступательное с мультипликацией. Кривошипы А к В спарены зубчатыми колесами. Кривошип А соединен с тележкой d, перемещающейся на катках по плоскости. На общих с катками осях укреплены ролики с натянутым на них ремнем, точка е которого соединена с кривошипом В. Поводок b движется возвратно-поступательно с амплитудой, в восемь раз большей радиуса кривошипов. [8]

Преобразование вращательного движения в возвратно-поступательное. [9]

Преобразование вращательного движения в прямолинейное возвратно-поступательное. Рамка А с цевками, в прорезях С которой скользят пальцы тяг В, получает возвратно-поступательное движение от ведущей звездочки. [10]

Преобразование вращательного движения в прямолинейное возвратно-поступательное. Ведомая деталь В соединена со штангой С. Когда штанга находится в одном из крайних положений, как показано на фигуре, звездочка f, действуя на пальцы d штанги, поднимает штангу в крайнее верхнее положение. Ролик b в это время скользит по криволинейным направляющим станины а. После этого звездочка сообщает штанге поступательное движение влево до тех пор, пока второй ролик 6 ( на фигуре не показан) не войдет в соприкосновение со станиной. [11]

Преобразование вращательного движения в поступательное можно было бы осуществить кривошипно-ползунным механизмом ( или синусным), однако для получения значительной разницы в продолжительности интервалов прямого и обратного ходов ведущее звено этого механизма пришлось бы вращать неравномерно. Поэтому следует вначале изменить равномерное вращение на неравномерное, что согласно условию (2.26) можно сделать либо кулисным с вращающейся кулисой ( рис. 2.12, а), либо двухкривошипным ( рис. 2.12, б) механизмом, а затем преобразовать вращательное движение в возвратно-поступательное кривошипно-ползунным механизмом. [12]

Преобразование вращательных движений осуществляется разнообразными механизмами, которые называются передачами. [13]

Преобразование вращательного движения в поступательное можно было бы осуществить кривошипно-ползунным механизмом ( или синусным), однако для получения значительной разницы в продолжительности интервалов прямого и обратного ходов ведущее звено этого механизма пришлось бы вращать неравномерно. Поэтому следует вначале изменить равномерное вращение на неравномерное, что согласно условию (2.26) можно сделать либо кулисным с вращающейся кулисой ( рис. 2.12, а), либо двухкривошипным ( рис. 2.12, б) механизмом, а затем преобразовать вращательное движение в возвратно-поступательное кривошипно-ползунным механизмом. [14]Преобразование вращательного движения в возвратно-поступательное и обратно достигается при помощи различных механизмов. Наиболее распространенными механизмами являются шестерня и зубчатая рейка, винт и гайка, кривошипно-шатунный механизм, эксцентриковый и кулачковые механизмы. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Механизмы преобразования движения К механизмам преобразования движения

Механизмы преобразования движения

Механизмы преобразования движения

К механизмам преобразования движения относятся винтовой, реечный, кулачковый, кривошипно-шатунный, кулисный и храповой. Все они преобразуют один вид движения в другой – вращательное движение в поступательное или, наоборот, поступательное во вращательное.

К механизмам преобразования движения относятся винтовой, реечный, кулачковый, кривошипно-шатунный, кулисный и храповой. Все они преобразуют один вид движения в другой – вращательное движение в поступательное или, наоборот, поступательное во вращательное.

Первых три варианта используются для преобразования вращательного движения в поступательное, а четвертый — поступательного во вращательное. (Последнее преобразование возможно лишь при одном непременном условии — угол подъема винтовой линии должен быть большим. ) Кинематический расчет винтового механизма прост: за один оборот линейное перемещение равно ходу резьбы, т. е. произведению шага на число заходов.

Первых три варианта используются для преобразования вращательного движения в поступательное, а четвертый — поступательного во вращательное. (Последнее преобразование возможно лишь при одном непременном условии — угол подъема винтовой линии должен быть большим. ) Кинематический расчет винтового механизма прост: за один оборот линейное перемещение равно ходу резьбы, т. е. произведению шага на число заходов.

Винтовой механизм преобразует вращение винта в поступательное движение ножа рубанка при настройке лезвия по высоте.

Винтовой механизм преобразует вращение винта в поступательное движение ножа рубанка при настройке лезвия по высоте.

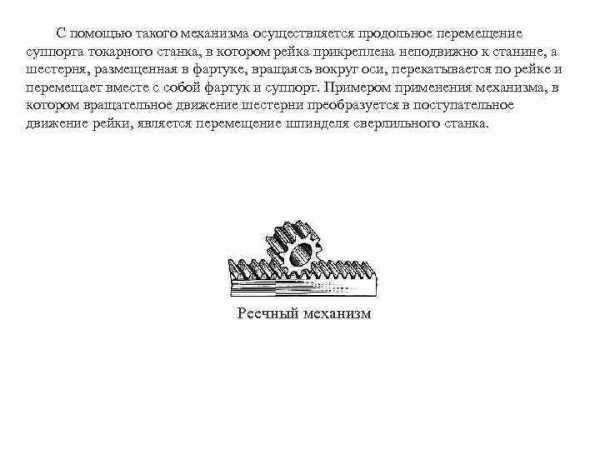

Реечный механизм Один из наиболее распространенных в технике, применяемых для преобразования вращательного движения в поступательное и, наоборот, поступательного во вращательное. Он состоит из шестерни и прямолинейной зубчатой рейки. Рейка – это развернутое зубчатое колесо, начальный диаметр которого увеличен до бесконечности. Таким образом, если рейку закрепить неподвижно, а шестерню привести во вращение, то она будет совершать сложное движение, то есть вращаться вокруг оси и передвигаться поступательно вдоль рейки. За один оборот вокруг оси шестерня, а вместе с ней и прикрепленный к ней механизм передвинутся на расстояние, равное длине начальной окружности, то есть произведению шага на количество зубьев. Для определения пути, пройденного механизмом за определенный промежуток времени, следует перемножить шаг рейки, количество зубьев шестерни и количество оборотов, совершенных шестерней за этот промежуток времени. С помощью такого механизма осуществляется продольное перемещение суппорта токарного станка, в котором рейка прикреплена неподвижно к станине, а шестерня, размещенная в фартуке, вращаясь вокруг оси, перекатывается по рейке и перемещает вместе с собой фартук и суппорт. Примером применения механизма, в котором вращательное движение шестерни преобразуется в поступательное движение рейки, является перемещение шпинделя сверлильного станка.

Реечный механизм Один из наиболее распространенных в технике, применяемых для преобразования вращательного движения в поступательное и, наоборот, поступательного во вращательное. Он состоит из шестерни и прямолинейной зубчатой рейки. Рейка – это развернутое зубчатое колесо, начальный диаметр которого увеличен до бесконечности. Таким образом, если рейку закрепить неподвижно, а шестерню привести во вращение, то она будет совершать сложное движение, то есть вращаться вокруг оси и передвигаться поступательно вдоль рейки. За один оборот вокруг оси шестерня, а вместе с ней и прикрепленный к ней механизм передвинутся на расстояние, равное длине начальной окружности, то есть произведению шага на количество зубьев. Для определения пути, пройденного механизмом за определенный промежуток времени, следует перемножить шаг рейки, количество зубьев шестерни и количество оборотов, совершенных шестерней за этот промежуток времени. С помощью такого механизма осуществляется продольное перемещение суппорта токарного станка, в котором рейка прикреплена неподвижно к станине, а шестерня, размещенная в фартуке, вращаясь вокруг оси, перекатывается по рейке и перемещает вместе с собой фартук и суппорт. Примером применения механизма, в котором вращательное движение шестерни преобразуется в поступательное движение рейки, является перемещение шпинделя сверлильного станка.

С помощью такого механизма осуществляется продольное перемещение суппорта токарного станка, в котором рейка прикреплена неподвижно к станине, а шестерня, размещенная в фартуке, вращаясь вокруг оси, перекатывается по рейке и перемещает вместе с собой фартук и суппорт. Примером применения механизма, в котором вращательное движение шестерни преобразуется в поступательное движение рейки, является перемещение шпинделя сверлильного станка. Реечный механизм

С помощью такого механизма осуществляется продольное перемещение суппорта токарного станка, в котором рейка прикреплена неподвижно к станине, а шестерня, размещенная в фартуке, вращаясь вокруг оси, перекатывается по рейке и перемещает вместе с собой фартук и суппорт. Примером применения механизма, в котором вращательное движение шестерни преобразуется в поступательное движение рейки, является перемещение шпинделя сверлильного станка. Реечный механизм

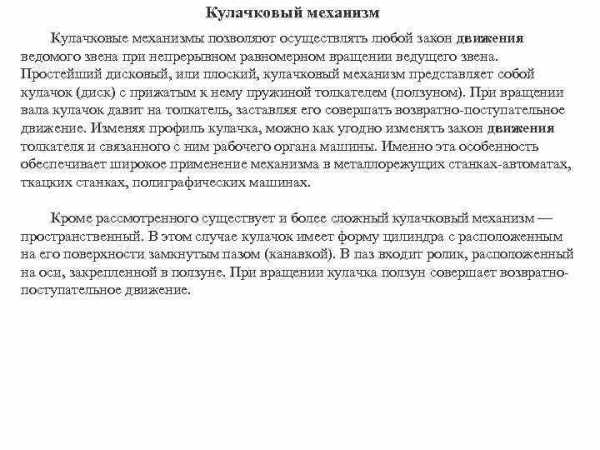

Кулачковый механизм Кулачковые механизмы позволяют осуществлять любой закон движения ведомого звена при непрерывном равномерном вращении ведущего звена. Простейший дисковый, или плоский, кулачковый механизм представляет собой кулачок (диск) с прижатым к нему пружиной толкателем (ползуном). При вращении вала кулачок давит на толкатель, заставляя его совершать возвратно-поступательное движение. Изменяя профиль кулачка, можно как угодно изменять закон движения толкателя и связанного с ним рабочего органа машины. Именно эта особенность обеспечивает широкое применение механизма в металлорежущих станках-автоматах, ткацких станках, полиграфических машинах. Кроме рассмотренного существует и более сложный кулачковый механизм — пространственный. В этом случае кулачок имеет форму цилиндра с расположенным на его поверхности замкнутым пазом (канавкой). В паз входит ролик, расположенный на оси, закрепленной в ползуне. При вращении кулачка ползун совершает возвратнопоступательное движение.

Кулачковый механизм Кулачковые механизмы позволяют осуществлять любой закон движения ведомого звена при непрерывном равномерном вращении ведущего звена. Простейший дисковый, или плоский, кулачковый механизм представляет собой кулачок (диск) с прижатым к нему пружиной толкателем (ползуном). При вращении вала кулачок давит на толкатель, заставляя его совершать возвратно-поступательное движение. Изменяя профиль кулачка, можно как угодно изменять закон движения толкателя и связанного с ним рабочего органа машины. Именно эта особенность обеспечивает широкое применение механизма в металлорежущих станках-автоматах, ткацких станках, полиграфических машинах. Кроме рассмотренного существует и более сложный кулачковый механизм — пространственный. В этом случае кулачок имеет форму цилиндра с расположенным на его поверхности замкнутым пазом (канавкой). В паз входит ролик, расположенный на оси, закрепленной в ползуне. При вращении кулачка ползун совершает возвратнопоступательное движение.

Обычно закон движения толкателя плоского кулачкового механизма, заданный технологическим процессом, выражается зависимостью между ходом толкателя и углом (или временем) поворота кулачка. Эта зависимость, заданная в графической форме, называется диаграммой перемещений толкателя. Пусть дана диаграмма, по которой надо построить профиль кулачка. На оси абсцисс отложены углы поворота или пропорциональное им время поворота кулачка, а на оси ординат — соответствующие им расстояния конца толкателя от оси вращения кулачка. Построение осуществляется в следующем порядке: проводится окружность и делится на равные части, соответствующие углам (или времени) поворота кулачка, отображенным на диаграмме; лучи (радиусы), проходящие через точки деления, нумеруются и на них откладываются соответствующие расстояния, взятые с диаграммы; концы полученных отрезков соединяются. Полученный контур и является профилем кулачка. Обычно для уменьшения трения толкателя о кулачок на конце толкателя укрепляют ролик. В этом случае построенный профиль соответствует движению оси ролика, а окончательный профиль, все точки которого расположены ближе к центру кулачка, будет подобным ему.

Обычно закон движения толкателя плоского кулачкового механизма, заданный технологическим процессом, выражается зависимостью между ходом толкателя и углом (или временем) поворота кулачка. Эта зависимость, заданная в графической форме, называется диаграммой перемещений толкателя. Пусть дана диаграмма, по которой надо построить профиль кулачка. На оси абсцисс отложены углы поворота или пропорциональное им время поворота кулачка, а на оси ординат — соответствующие им расстояния конца толкателя от оси вращения кулачка. Построение осуществляется в следующем порядке: проводится окружность и делится на равные части, соответствующие углам (или времени) поворота кулачка, отображенным на диаграмме; лучи (радиусы), проходящие через точки деления, нумеруются и на них откладываются соответствующие расстояния, взятые с диаграммы; концы полученных отрезков соединяются. Полученный контур и является профилем кулачка. Обычно для уменьшения трения толкателя о кулачок на конце толкателя укрепляют ролик. В этом случае построенный профиль соответствует движению оси ролика, а окончательный профиль, все точки которого расположены ближе к центру кулачка, будет подобным ему.

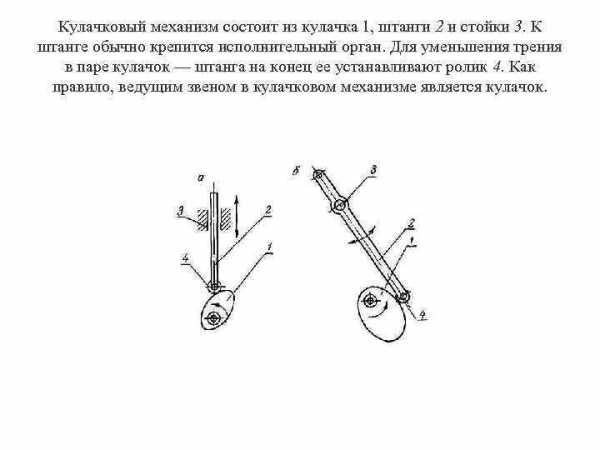

Кулачковый механизм состоит из кулачка 1, штанги 2 и стойки 3. К штанге обычно крепится исполнительный орган. Для уменьшения трения в паре кулачок — штанга на конец ее устанавливают ролик 4. Как правило, ведущим звеном в кулачковом механизме является кулачок.

Кулачковый механизм состоит из кулачка 1, штанги 2 и стойки 3. К штанге обычно крепится исполнительный орган. Для уменьшения трения в паре кулачок — штанга на конец ее устанавливают ролик 4. Как правило, ведущим звеном в кулачковом механизме является кулачок.

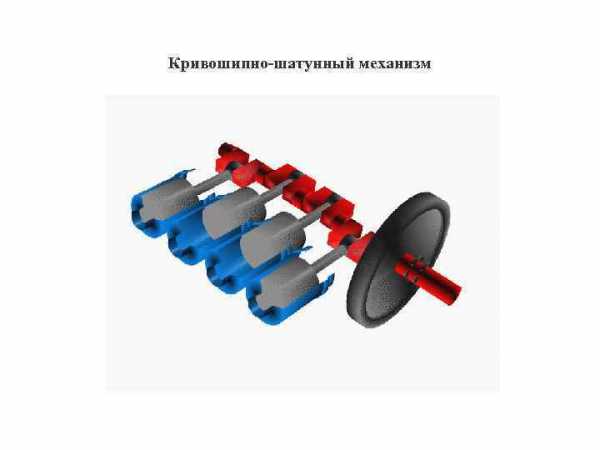

Кривошипно-шатунный механизм один из самых распространенных шарнирнорычажных механизмов. Его применяют как для преобразования вращательного движения в возвратно-поступательное (например, механические ножовки, поршневые насосы), так и для преобразования возвратно-поступательного движении во вращательное (например, двигатели внутреннего сгорания). Кривошип непрерывно вращается, ползун совершает возвратно-поступательное, а шатун сложное плоскопараллельное движение; стойка является неподвижным звеном. При повороте кривошипа на равные углы ползун проходит неравные участки пути. Это легко обнаружить, если на одной схеме изобразить звенья механизма в последовательно занимаемых им положениях. Таким образом, равномерное вращение кривошипа преобразуется в неравномерное возвратно-поступательное движение ползуна. Полный ход ползуна равен удвоенной длине кривошипа. Разновидностью кривошипно-шатунного механизма является эксцентриковый механизм, роль кривошипа в котором выполняет эксцентрик, укрепленный на ведущем валу. Эксцентрик — это диск, ось вращения которого не совпадает с его геометрической осью. В этом случае ход ползуна равен удвоенному расстоянию между геометрической осью детали и осью вращения. Это расстояние называют эксцентриситетом.

Кривошипно-шатунный механизм один из самых распространенных шарнирнорычажных механизмов. Его применяют как для преобразования вращательного движения в возвратно-поступательное (например, механические ножовки, поршневые насосы), так и для преобразования возвратно-поступательного движении во вращательное (например, двигатели внутреннего сгорания). Кривошип непрерывно вращается, ползун совершает возвратно-поступательное, а шатун сложное плоскопараллельное движение; стойка является неподвижным звеном. При повороте кривошипа на равные углы ползун проходит неравные участки пути. Это легко обнаружить, если на одной схеме изобразить звенья механизма в последовательно занимаемых им положениях. Таким образом, равномерное вращение кривошипа преобразуется в неравномерное возвратно-поступательное движение ползуна. Полный ход ползуна равен удвоенной длине кривошипа. Разновидностью кривошипно-шатунного механизма является эксцентриковый механизм, роль кривошипа в котором выполняет эксцентрик, укрепленный на ведущем валу. Эксцентрик — это диск, ось вращения которого не совпадает с его геометрической осью. В этом случае ход ползуна равен удвоенному расстоянию между геометрической осью детали и осью вращения. Это расстояние называют эксцентриситетом.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм

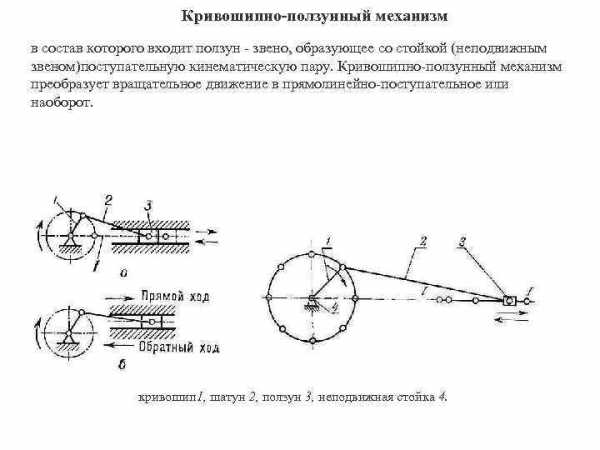

Кривошипно-ползунный механизм в состав которого входит ползун – звено, образующее со стойкой (неподвижным звеном)поступательную кинематическую пару. Кривошипно-ползунный механизм преобразует вращательное движение в прямолинейно-поступательное или наоборот. кривошип 1, шатун 2, ползун 3, неподвижная стойка 4.

Кривошипно-ползунный механизм в состав которого входит ползун – звено, образующее со стойкой (неподвижным звеном)поступательную кинематическую пару. Кривошипно-ползунный механизм преобразует вращательное движение в прямолинейно-поступательное или наоборот. кривошип 1, шатун 2, ползун 3, неподвижная стойка 4.

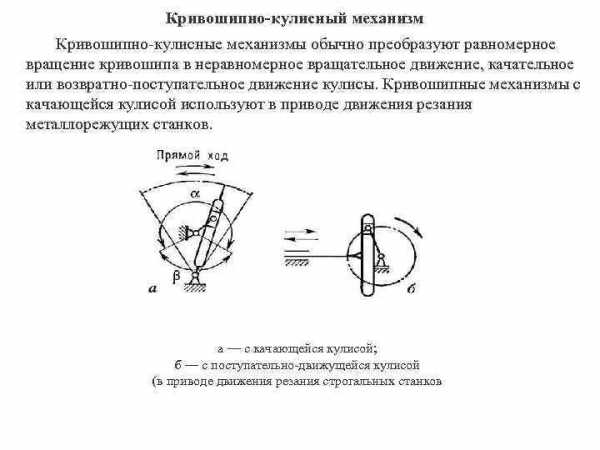

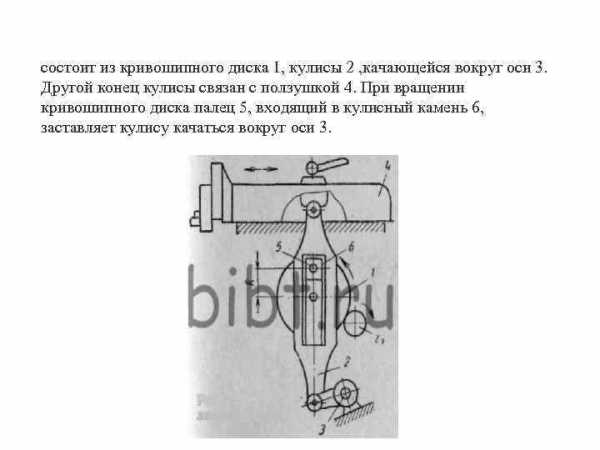

Кривошипно-кулисный механизм Кривошипно-кулисные механизмы обычно преобразуют равномерное вращение кривошипа в неравномерное вращательное движение, качательное или возвратно-поступательное движение кулисы. Кривошипные механизмы с качающейся кулисой используют в приводе движения резания металлорежущих станков. а — с качающейся кулисой; б — с поступательно-движущейся кулисой (в приводе движения резания строгальных станков

Кривошипно-кулисный механизм Кривошипно-кулисные механизмы обычно преобразуют равномерное вращение кривошипа в неравномерное вращательное движение, качательное или возвратно-поступательное движение кулисы. Кривошипные механизмы с качающейся кулисой используют в приводе движения резания металлорежущих станков. а — с качающейся кулисой; б — с поступательно-движущейся кулисой (в приводе движения резания строгальных станков

Кулисный механизм Шарнирный механизм, в котором два подвижных звена — кулиса и кулисный камень — связаны между собой поступательной (иногда вращательной при дуговой кулисе) кинематической парой. Наиболее распространённые плоские четырёхзвенные К. м. в зависимости от типа третьего подвижного звена делятся на группы: кривошипно-кулисные, кулиснокоромысловые, кулисно-ползунные, двухкулисные. Кривошипно-кулисные механизмы могут иметь вращающуюся, качающуюся или поступательно-движущуюся кулису Кривошипный механизм. Кулисно-коромысловые механизмы, получающиеся из предыдущих при ограничении угла поворота кривошипа, выполняют с качающейся и поступательно-движущейся кулисой, применяют для преобразования движения, а также в качестве т. н. синусных механизмов, в счётно-решающих машин. Кулисноползунные механизмы предназначаются для преобразования качательного движения в поступательное или наоборот, а также используются в качестве тангенсного механизма в счётно-решающих машинах. В машинах находят применение двухкулисные механизмы , обеспечивающие равенство угловых скоростей кулис при постоянном угле между ними. Это свойство используют, например, в муфтах, допускающих смещение осей соединяемых валов. Сложные многозвенные К. м. применяют для различных целей, например в системах регулирования наполнения цилиндров двигателей внутреннего сгорания, реверсивных механизмах паровых машин и др.

Кулисный механизм Шарнирный механизм, в котором два подвижных звена — кулиса и кулисный камень — связаны между собой поступательной (иногда вращательной при дуговой кулисе) кинематической парой. Наиболее распространённые плоские четырёхзвенные К. м. в зависимости от типа третьего подвижного звена делятся на группы: кривошипно-кулисные, кулиснокоромысловые, кулисно-ползунные, двухкулисные. Кривошипно-кулисные механизмы могут иметь вращающуюся, качающуюся или поступательно-движущуюся кулису Кривошипный механизм. Кулисно-коромысловые механизмы, получающиеся из предыдущих при ограничении угла поворота кривошипа, выполняют с качающейся и поступательно-движущейся кулисой, применяют для преобразования движения, а также в качестве т. н. синусных механизмов, в счётно-решающих машин. Кулисноползунные механизмы предназначаются для преобразования качательного движения в поступательное или наоборот, а также используются в качестве тангенсного механизма в счётно-решающих машинах. В машинах находят применение двухкулисные механизмы , обеспечивающие равенство угловых скоростей кулис при постоянном угле между ними. Это свойство используют, например, в муфтах, допускающих смещение осей соединяемых валов. Сложные многозвенные К. м. применяют для различных целей, например в системах регулирования наполнения цилиндров двигателей внутреннего сгорания, реверсивных механизмах паровых машин и др.

состоит из кривошипного диска 1, кулисы 2 , качающейся вокруг оси 3. Другой конец кулисы связан с ползушкой 4. При вращении кривошипного диска палец 5, входящий в кулисный камень 6, заставляет кулису качаться вокруг оси 3.

состоит из кривошипного диска 1, кулисы 2 , качающейся вокруг оси 3. Другой конец кулисы связан с ползушкой 4. При вращении кривошипного диска палец 5, входящий в кулисный камень 6, заставляет кулису качаться вокруг оси 3.

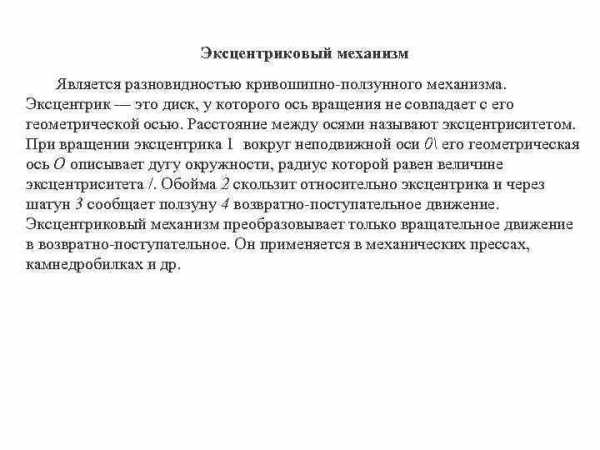

Эксцентриковый механизм Является разновидностью кривошипно-ползунного механизма. Эксцентрик — это диск, у которого ось вращения не совпадает с его геометрической осью. Расстояние между осями называют эксцентриситетом. При вращении эксцентрика 1 вокруг неподвижной оси 0 его геометрическая ось О описывает дугу окружности, радиус которой равен величине эксцентриситета /. Обойма 2 скользит относительно эксцентрика и через шатун 3 сообщает ползуну 4 возвратно-поступательное движение. Эксцентриковый механизм преобразовывает только вращательное движение в возвратно-поступательное. Он применяется в механических прессах, камнедробилках и др.

Эксцентриковый механизм Является разновидностью кривошипно-ползунного механизма. Эксцентрик — это диск, у которого ось вращения не совпадает с его геометрической осью. Расстояние между осями называют эксцентриситетом. При вращении эксцентрика 1 вокруг неподвижной оси 0 его геометрическая ось О описывает дугу окружности, радиус которой равен величине эксцентриситета /. Обойма 2 скользит относительно эксцентрика и через шатун 3 сообщает ползуну 4 возвратно-поступательное движение. Эксцентриковый механизм преобразовывает только вращательное движение в возвратно-поступательное. Он применяется в механических прессах, камнедробилках и др.

Эксцентриковый механизм 1 — эксцентрик; 2 — обойма; 3 — шатун; 4 — ползун

Эксцентриковый механизм 1 — эксцентрик; 2 — обойма; 3 — шатун; 4 — ползун

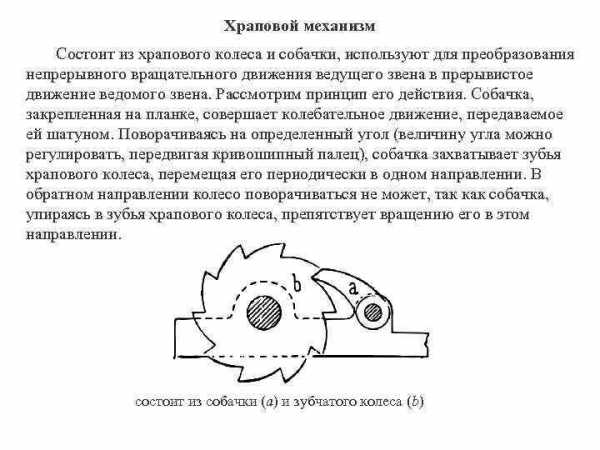

Храповой механизм Состоит из храпового колеса и собачки, используют для преобразования непрерывного вращательного движения ведущего звена в прерывистое движение ведомого звена. Рассмотрим принцип его действия. Собачка, закрепленная на планке, совершает колебательное движение, передаваемое ей шатуном. Поворачиваясь на определенный угол (величину угла можно регулировать, передвигая кривошипный палец), собачка захватывает зубья храпового колеса, перемещая его периодически в одном направлении. В обратном направлении колесо поворачиваться не может, так как собачка, упираясь в зубья храпового колеса, препятствует вращению его в этом направлении. состоит из собачки (a) и зубчатого колеса (b)

Храповой механизм Состоит из храпового колеса и собачки, используют для преобразования непрерывного вращательного движения ведущего звена в прерывистое движение ведомого звена. Рассмотрим принцип его действия. Собачка, закрепленная на планке, совершает колебательное движение, передаваемое ей шатуном. Поворачиваясь на определенный угол (величину угла можно регулировать, передвигая кривошипный палец), собачка захватывает зубья храпового колеса, перемещая его периодически в одном направлении. В обратном направлении колесо поворачиваться не может, так как собачка, упираясь в зубья храпового колеса, препятствует вращению его в этом направлении. состоит из собачки (a) и зубчатого колеса (b)

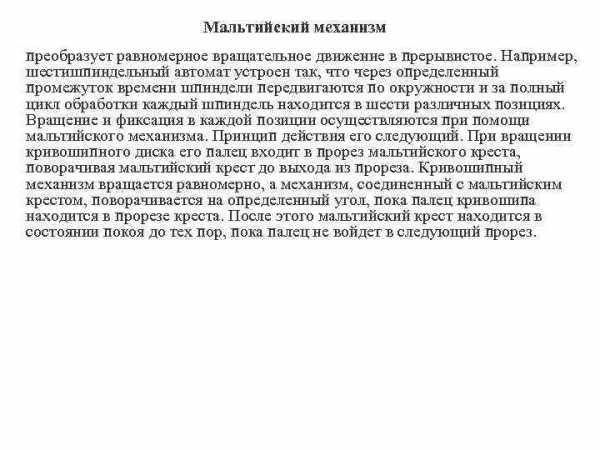

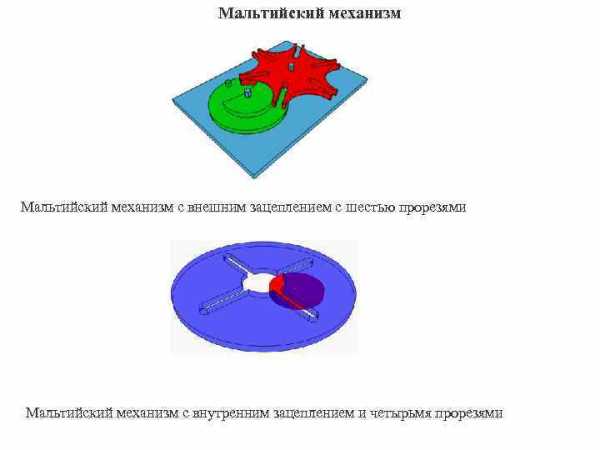

Мальтийский механизм преобразует равномерное вращательное движение в прерывистое. Например, шестишпиндельный автомат устроен так, что через определенный промежуток времени шпиндели передвигаются по окружности и за полный цикл обработки каждый шпиндель находится в шести различных позициях. Вращение и фиксация в каждой позиции осуществляются при помощи мальтийского механизма. Принцип действия его следующий. При вращении кривошипного диска его палец входит в прорез мальтийского креста, поворачивая мальтийский крест до выхода из прореза. Кривошипный механизм вращается равномерно, а механизм, соединенный с мальтийским крестом, поворачивается на определенный угол, пока палец кривошипа находится в прорезе креста. После этого мальтийский крест находится в состоянии покоя до тех пор, пока палец не войдет в следующий прорез.

Мальтийский механизм преобразует равномерное вращательное движение в прерывистое. Например, шестишпиндельный автомат устроен так, что через определенный промежуток времени шпиндели передвигаются по окружности и за полный цикл обработки каждый шпиндель находится в шести различных позициях. Вращение и фиксация в каждой позиции осуществляются при помощи мальтийского механизма. Принцип действия его следующий. При вращении кривошипного диска его палец входит в прорез мальтийского креста, поворачивая мальтийский крест до выхода из прореза. Кривошипный механизм вращается равномерно, а механизм, соединенный с мальтийским крестом, поворачивается на определенный угол, пока палец кривошипа находится в прорезе креста. После этого мальтийский крест находится в состоянии покоя до тех пор, пока палец не войдет в следующий прорез.

Мальтийский механизм с внешним зацеплением с шестью прорезями Мальтийский механизм с внутренним зацеплением и четырьмя прорезями

Мальтийский механизм с внешним зацеплением с шестью прорезями Мальтийский механизм с внутренним зацеплением и четырьмя прорезями

Планетарный механизм преобразования движения Механизм преобразования движения предназначен для преобразования вращательного движения в возвратно-поступательное и наоборот. Компактность механизма, напоминающего по габаритам обычный шарикоподшипник, позволяет уменьшить размеры и упростить конструкцию устройств, в которых используется возвратно-поступательное движение. Имея возможность создать большой номенклатурный ряд механизмов по их размерам и передаваемым усилиям, появляются условия широчайшего использования механизмов преобразования в технике. Область применения их видится такой широкой, что сегодня даже трудно определить ее границы. Еще одним качеством механизма преобразования движения является то, что он не только упрощает конструкцию машин, но и придает им новые свойства и характеристики. Примером может служить использование механизма в рулевой колонке автомобиля, при котором не только упрощается конструкция, но и появляется возможность вообще отказаться от гидравлического усилителя руля. Используя механизм преобразования движения, появляются устройства так сильно отличающиеся от классических вариантов, что их можно отнести к устройствам нового типа, отличительной чертой которых является отсутствие продольных направляющих. Аналоги таких механизмов автору не известны. Все выше перечисленное позволяет говорить о том, что использование механизма преобразования движения открывает новую область в технике, где даже применение механизма преобразования зачастую становится изобретением, о чем свидетельствуют полученные патенты Российской Федерации.

Планетарный механизм преобразования движения Механизм преобразования движения предназначен для преобразования вращательного движения в возвратно-поступательное и наоборот. Компактность механизма, напоминающего по габаритам обычный шарикоподшипник, позволяет уменьшить размеры и упростить конструкцию устройств, в которых используется возвратно-поступательное движение. Имея возможность создать большой номенклатурный ряд механизмов по их размерам и передаваемым усилиям, появляются условия широчайшего использования механизмов преобразования в технике. Область применения их видится такой широкой, что сегодня даже трудно определить ее границы. Еще одним качеством механизма преобразования движения является то, что он не только упрощает конструкцию машин, но и придает им новые свойства и характеристики. Примером может служить использование механизма в рулевой колонке автомобиля, при котором не только упрощается конструкция, но и появляется возможность вообще отказаться от гидравлического усилителя руля. Используя механизм преобразования движения, появляются устройства так сильно отличающиеся от классических вариантов, что их можно отнести к устройствам нового типа, отличительной чертой которых является отсутствие продольных направляющих. Аналоги таких механизмов автору не известны. Все выше перечисленное позволяет говорить о том, что использование механизма преобразования движения открывает новую область в технике, где даже применение механизма преобразования зачастую становится изобретением, о чем свидетельствуют полученные патенты Российской Федерации.

Планетарный механизм преобразования движения

Планетарный механизм преобразования движения

present5.com

Способ преобразования вращательного движения в возвратно-поступательное и наоборот и устройство для его осуществления

Изобретение относится к машиностроению к устройствам, преобразующим возвратно-поступательное движение во вращательное и наоборот, и может быть использовано в широком классе машин и механизмов, например: в бесшатунных поршневых двигателях, гидронасосах, гидромоторах, игрушках и других механических устройствах, использующих преобразование движения.

Известен кривошипно-ползунный механизм качающейся шайбы, содержащий шарообразный кривошип, в центральной части которого свободно посажена качающаяся шайба с пальцем, скользящим по неподвижной дуговой направляющей, (Артоболевский И.И. Механизмы в современной технике. В 7 томах. Том II. – М.: Наука. 1979. – №1516) для реализации способа преобразования вращательного движения в колебательное.

Механизм преобразует вращательное движение только в колебательное криволинейное движение.

Механизм реализует способ преобразования вращательного движения в колебательное криволинейное движение.

В способе реализуется две операции: первая операция по вращению кривошипа; вторая операция по созданию колебательного криволинейного движения качающейся шайбой по дуговой направляющей.

Недостатком устройства и способа является то, что они не позволяют преобразовать вращательное движение в возвратно-поступательное и наоборот.

Известен прецессионный преобразователь возвратно-поступательного движения во вращательное, принятый за прототип (Прецессионный преобразователь движения, заявка 2007106417/11, F16H 23/00 от 21.02.2007, БИ №24 RU 2007417A), содержащий кривошип и качающуюся шайбу, который снабжен цилиндрическими шток-шатунами, расположенными в радиальных отверстиях качающейся шайбы, просверленных параллельно ее плоскости, которые своими осями направлены к точке пересечения вертикальной и угловой осей кривошипа, имеющего сквозное шлицевое отверстие для связи с аналогичным отверстием опорной втулки, фиксирующей на кривошипе свободно посаженную качающуюся шайбу и позволяющей перемещать все устройство вдоль выходного вала. Качающаяся шайба установлена на вращающейся втулке.

Устройство не позволяет осуществить реальное преобразование вращательного движения в возвратно-поступательное прямолинейное движение из-за незавершенности конструкции и является неработоспособным.

В нем нет элементов, позволяющих преобразовать вращательное движение в возвратно-поступательное.

Использование в устройстве вращающейся опорной втулки приводит к дополнительным диссипативным потерям преобразования, что также является недостатком устройства.

Устройство реализует способ, в котором осуществляется одна операция по вращению кривошипа.

В способе реализуется одна операция по вращению кривошипа, поскольку техническое решение не является законченным.

Устройство не позволяет преобразовать вращательное движение в прямолинейное возвратно-поступательное движение

Задачей изобретения является создание нового способа и максимально простого устройства преобразования вращательного движения в возвратно-поступательное и наоборот с расширением его функциональных возможностей.

Технический результат, достигаемый в способе, заключается в том, что вращательное движение преобразуют в возвратно-поступательное и наоборот.

Технический результат, достигаемый устройством, заключается в том, что вращательное движение преобразуют в возвратно-поступательное и наоборот и снижение диссипативных потерь преобразования.

В конкретном исполнении устройства дополнительно обеспечивается расширение его функциональных возможностей.

Основной технический результат в способе, включающем операции вращения кривошипа, преобразования вращательного движения кривошипа в колебательное движение наклонной шайбы по криволинейной траектории, достигается тем, что криволинейное движение качающейся шайбы преобразуют в прямолинейное возвратно-поступательное движение, как минимум, одного аксиально-подвижного элемента в неподвижной направляющей через кинематические соединение между качающейся шайбой и аксиально-подвижным элементом.

В одном конкретном исполнении способа результат достигается тем, что криволинейное движение качающейся шайбы преобразуют в возвратно-поступательное движение, как минимум, одного аксиально-подвижного элемента в неподвижной направляющей через стержень, одним концом жестко соединенным с качающейся шайбой, а другим свободно установленным в подвижном элементе, или через шток, одним концом свободно установленным в качающейся шайбе, а другим шарнирно соединенным с подвижным элементом.

В другом конкретном исполнении способа результат достигается тем, что криволинейное движение качающейся шайбы преобразуют в возвратно-поступательное движение, как минимум, одного аксиально-подвижного элемента в неподвижной направляющей через стержень, одним концом жестко соединенным с качающейся шайбой, и шатун между свободным концом стержня и аксиально-подвижным элементом или через шток, свободно установленный в качающейся шайбе, и шатун между свободным концом штока и аксиально-подвижным элементом.

Основной технический результат в устройстве, содержащем установленные вдоль оси кривошип на валу, качающуюся шайбу на опоре, достигается тем, что в устройстве опора выполнена неподвижной и устройство снабжено, как минимум, одним аксиально-подвижным элементом, установленным в неподвижной направляющей, а подвижный элемент кинематически соединен с качающейся шайбой с возможностью возвратно-поступательного перемещения подвижного элемента относительно неподвижной направляющей.

В конкретном исполнении устройства технический результат, заключающийся в расширении функциональных возможностей, достигается тем, что вал выполнен сквозным, а качающаяся шайба со сквозным отверстием, через которое пропущен вал.

В одном конкретном исполнении устройства результат достигается тем, что качающаяся шайба соединена с аксиально-подвижным элементом через стержень, один конец которого жестко соединен с качающейся шайбой, а свободный конец установлен в отверстии подвижного элемента, выполненном вдоль оси стержня, или качающаяся шайба соединена с подвижным элементом через шток, один конец которого подвижно установлен в радиальном канале качающейся шайбы, а свободный конец шарнирно соединен с подвижным элементом.

В другом конкретном исполнении устройства результат достигается тем, что качающаяся шайба соединена с аксиально-подвижным элементом через стержень, один конец которого жестко соединен с качающейся шайбой, и шатун между свободным концом стержня и аксиально-подвижным элементом, или качающаяся шайба соединена с аксиально-подвижным элементом через шток, один конец которого подвижно установлен в радиальном канале, и шатун между свободным концом штока и аксиально-подвижным элементом.

В варианте исполнения результат достигается тем, что качающаяся шайба взаимодействует с подпружиненным штоком в неподвижной направляющей, один конец которого жестко соединен с качающейся шайбой, и шатун между свободным концом стержня и аксиально-подвижным элементом, или качающаяся шайба соединена с аксиально-подвижным элементом через шток, один конец которого подвижно установлен в радиальном канале, и шатун между свободным концом штока и аксиально-подвижным элементом.

Причинно-следственная связь между техническим результатом и существенными признаками изобретения.

Предлагаемый способ реализует новую операцию «выпрямления» криволинейного колебательного движения через неподвижную направляющую и подвижный элемент.

Это обеспечивает преобразование вращательного движения через криволинейное колебательное в возвратно-поступательное.

Устройство введением новых признаков: неподвижной опоры и подвижных элементов в неподвижных направляющих и их кинематических соединений с качающейся шайбой, обеспечивает «выпрямление» криволинейного колебательного движения качающейся шайбы и преобразование его в возвратно-поступательное, а также снижает диссипативные потери.

Конкретный признак «сквозной вал и отверстие в шайбе» обеспечивают вращение сквозного вала на выходе, что позволяет соединять вал с различными механизмами и расширять возможности устройства.

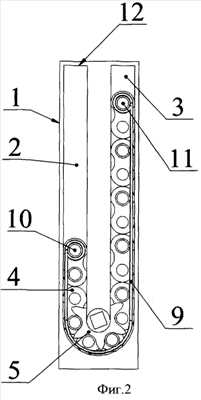

Приведенные признаки обеспечивают достижение технического результата, следовательно, эти признаки существенны. На фиг.1-8 изображено устройство в конкретном исполнении, с помощью которого реализуется предлагаемый способ.

На фиг.1 схематично показано устройство преобразования вращательного движения в возвратно-поступательное с кривошипом на консольном валу и кинематическим соединением качающейся шайбы и аксиального подвижного элемента в неподвижной направляющей через стержень со свободным концом.

На фиг.2 схематично показано устройство преобразования вращательного движения в возвратно-поступательное с кривошипом на сквозном валу и кинематическим соединением качающейся шайбы и аксиального подвижного элемента в неподвижной направляющей через стержень со свободным концом.

На фиг.3 показано устройство преобразования вращательного движения в возвратно-поступательное с кривошипом на консольном валу и с альтернативными признаками кинематического соединения качающейся шайбы и аксиального подвижного элемента в неподвижной направляющей в виде штока со свободным концом и шарниром.

На фиг.4 показано устройство преобразования вращательного движения в возвратно-поступательное с кривошипом на сквозном валу и с альтернативными признаками кинематического соединения качающейся шайбы и аксиального подвижного элемента в неподвижной направляющей в виде штока со свободным концом и шарниром.

На фиг.5 показано устройство преобразования вращательного движения в возвратно-поступательное с кривошипом на консольном валу и с кинематическим соединением качающейся шайбы и аксиального подвижного элемента в неподвижной направляющей в виде штока со свободным концом в шайбе и шатуна.

На фиг.6 показано устройство преобразования вращательного движения в возвратно-поступательное с кривошипом на сквозном валу с кинематическим соединением качающейся шайбы и аксиального подвижного элемента в неподвижной направляющей в виде штока со свободным концом в шайбе и шатуна.

На фиг.7 показано устройство преобразования вращательного движения в возвратно-поступательное с кривошипом на консольном валу и с альтернативными признаками кинематического соединения качающейся шайбы и аксиального подвижного элемента в неподвижной направляющей в виде стержня со свободным концом и шатуна.

На фиг.8 показано устройство преобразования вращательного движения в возвратно-поступательное с кривошипом на сквозном валу и с альтернативными признаками кинематического соединения качающейся шайбы и аксиального подвижного элемента в неподвижной направляющей в виде стержня со свободным концом и шатуна.

Устройство для реализации способа в различном исполнении (фиг.1-8).

Устройство на фиг.1 состоит из кривошипа 1 с наклонной поверхностью, установленного на валу 2, качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружинненой) или неподвижной опоре 4, прижатой к наклонной поверхности кривошипа 1; подвижного элемента 5 с отверстием 6; неподвижной направляющей 7 с пазом 8, взаимодействующей с подвижным элементом 5; стержня со свободным концом 9, жестко соединенным с качающейся шайбой 3 с одной стороны и входящим свободным концом в отверстие 6 подвижного элемента 5.

Устройство на фиг.2 состоит из кривошипа 1 с наклонной поверхностью, установленного на сквозном валу 2; свободно установленной качающейся шайбы с наклонной поверхностью 3, взаимодействующей с наклонной поверхностью кривошипа 1 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4 для качающейся шайбы 3, свободно установленной на сквозном валу 2; подвижного элемента 5 с отверстием 6 в нем; радиально-неподвижной направляющей 7 с пазом 8; стержня со свободным концом 9, жестко соединенным с качающейся шайбой 3 с одной стороны и входящим свободным концом в отверстие 6 подвижного элемента 5; аксиального паза 10 в качающейся шайбе 3.

Устройство на фиг.3 состоит из кривошипа 1 с наклонной поверхностью, установленного на валу 2; качающейся шайбы с наклонной поверхностью 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4, взаимодействующей с наклонной поверхностью кривошипа 1; подвижного элемента 5 в неподвижной направляющей 7 с пазом 8; штока со свободным концом 11, входящего в радиальный канал 12 на качающейся шайбе, соединенного шарниром 13 с подвижным элементом 5.

Устройство на фиг.4 состоит из кривошипа 1 с наклонной поверхностью, установленного на сквозном валу 2; свободно установленной качающейся шайбы 3 с наклонной поверхностью, взаимодействующей с наклонной поверхностью кривошипа 1 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4; подвижного элемента 5 в неподвижной направляющей 7 с пазом 8, аксиального паза 10 на качающейся шайбе, штока со свободным концом 11, входящего в радиальный канал 12 на качающейся шайбе 3, соединенного шарниром 13 с подвижным элементом 5.

Устройство на фиг.5 состоит из кривошипа 1 с наклонной поверхностью, установленного на валу 2; качающейся шайбы 3 с наклонной поверхностью, взаимодействующей с наклонной поверхностью кривошипа 1 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4; подвижного элемента 5 в неподвижной направляющей 7; штока со свободным концом 11, входящего в радиальный канал 12 на качающейся шайбе 3, соединенного шарниром 13 с шатуном 14 и через него шарниром 15 с подвижным элементом 5.

Устройство на фиг.6 состоит из кривошипа 1 с наклонной поверхностью, установленного на сквозном валу 2; свободно установленной качающейся шайбы 3 с наклонной поверхностью, взаимодействующей с наклонной поверхностью кривошипа 1 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4; подвижного элемента 5 в неподвижной направляющей 7, аксиального паза 10 на качающейся шайбе 3, штока со свободным концом 11, входящего в радиальный канал 12 на качающейся шайбе 3, соединенного шарниром 13 с шатуном 14 и через него шарниром 15 с подвижным элементом 5.

Устройство на фиг.7 состоит из кривошипа 1 с наклонной поверхностью, установленного на валу 2, качающейся шайбы 3 с наклонной поверхностью на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4, прижатой к наклонной поверхности кривошипа 1; подвижного элемента 5 в неподвижной направляющей 7; стержня со свободным концом 9, жестко соединенным с качающейся шайбой 3; шатуна 14, соединенного шарниром 15 с подвижным элементом 5 с радиальным отверстием 16 в нем, в который входит свободный конец стержня 9.

Устройство на фиг.8 состоит из кривошипа 1 с наклонной поверхностью, установленного на валу 2, качающейся шайбы 3 с наклонной поверхностью на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4, прижатой к наклонной поверхности кривошипа 1; подвижного элемента 5 в неподвижной направляющей 7; стержня со свободным концом 9, жестко соединенным с качающейся шайбой 3; аксиального канала в качающейся шайбе 10; шатуна 14, соединенного с шарниром 15 с подвижным элементом 5 с радиальным отверстием 16 в нем, в который входит свободный конец стержня 9.

Способ реализуется устройством в различном исполнении следующим образом.

Реализация способа устройством на фиг.1.

Вращают кривошип 1 с консольным валом 2. Через наклонную поверхность кривошипа 1 наклонную поверхность качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4 преобразуют вращательное движение кривошипа 1 в криволинейное колебательное движение качающейся шайбы 3 и стержня 9, жестко соединенного с ней. Стержнем 9, который свободным концом установлен в отверстии 6 подвижного элемента 5, перемешают подвижный элемент 5 относительно неподвижной направляющей 7 в пределах длины паза 8. Так преобразуют вращательное движение в возвратно-поступательное.

Обратное преобразование движения. Перемещают подвижный элемент 5 относительно неподвижной направляющей 7 в пределах длины паза 8 и одновременно перемещают стержень 9, который свободным концом установлен в отверстии 6 подвижного элемента 5, и качающуюся шайбу 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4, жестко соединенную со стержнем 9. Колебательное криволинейное движение качающейся шайбы 3 преобразуют через наклонные поверхности качающейся шайбы 3 и кривошипа 1 во вращательное движение кривошипа 1 на консольном валу 2. Таким образом, преобразуют возвратно-поступательное движение во вращательное.

Реализация способа устройством на фиг.2

Вращают кривошип 1 со сквозным валом 2. Через наклонную поверхность кривошипа 1 наклонную поверхность качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4 преобразуют вращательное движение кривошипа 1 в криволинейное колебательное движение качающейся шайбы 3 и стержня 9, жестко соединенного с ней. Стержнем 9, который свободным концом установлен в отверстии 6 подвижного элемента 5, перемещают подвижный элемент 5 относительно неподвижной направляющей 7 в пределах длины паза 8. Одновременно валом 2, проходящим через паз 10 в качающейся шайбе 3, передают вращающий момент на выход устройства. Таким образом, преобразуют вращательное движение в возвратно-поступательное и дополнительно создают вращающий момент на выходе устройства.

Обратное преобразование движения. Перемещают подвижным элемент 5 относительно неподвижной направляющей 7 в пределах длины паза 8 и одновременно перемещают стержень 9, который свободным концом установлен в отверстии 6 подвижного элемента 5. Колеблют качающуюся шайбу 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4, жестко соединенную со стержнем 9. Колебательное криволинейное движение качающейся шайбы 3 преобразуют через наклонные поверхности качающейся шайбы 3 и кривошипа 1 во вращательное движение кривошипа 1 на сквозном валу 2. Одновременно валом 2, проходящим через паз 10 в качающейся шайбе 3, передают вращающий момент на выход устройства. Таким образом, преобразуют возвратно-поступательное движение во вращательное и дополнительно создают вращающий момент на выходе устройства.

Реализация способа устройством на фиг.3

Вращают кривошип 1 с сольным валом 2. Через наклонную поверхность кривошипа 1 и наклонную поверхность качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или

неподвижной опоре 4 преобразуют вращательное движение кривошипа 1 в криволинейное колебательное движение качающейся шайбы 3 и штока 11, который свободным установлен в канале 12 качающейся шайбы 3. Штоком 11, который шарниром 13 соединен с подвижным элементом 5, перемещают подвижный элемент 5 относительно неподвижной направляющей 7 в пределах длины паза 8. Таким образом, преобразуют вращательное движение в возвратно-поступательное.

Обратное преобразование движения. Перемещают подвижный элемент 5 относительно неподвижной направляющей 7 в пределах длины паза 8 и одновременно перемещают шток 11, соединенный шарниром 13 с подвижным элементом 5 и свободным концом установленным в канале 12 качающейся шайбы 3. Колеблют качающуюся шайбу 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4. Колебательное криволинейное движение качающейся шайбы 3 преобразуют через наклонные поверхности качающейся шайбы 3 и кривошипа 1 во вращательное движение кривошипа 1 на консольном валу 2.

Так преобразуют возвратно-поступательное движение во вращательное.

Реализация способа устройством на фиг.4

Вращают кривошип 1 с консольным валом 2. Через наклонную поверхность кривошипа 1 и наклонную поверхность качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4 преобразуют вращательное движение кривошипа 1 в криволинейное колебательное движение качающейся шайбы 3 и штока 11, который свободным установлен в канале 12 качающейся шайбы 3. Штоком 11, который шарниром 13 соединен с подвижным элементом 5, перемещают подвижный элемент 5 относительно неподвижной направляющей 7 в пределах длины паза 8. Одновременно валом 2, проходящим через паз 10 в качающейся шайбе 3, передают вращающий момент на выход устройства.

Так преобразуют возвратно-поступательное движение во вращательное и дополнительно создают вращающий момент на выходе устройства.

Обратное преобразование движения. Перемещают подвижный элемент 5 относительно неподвижной направляющей 7 в пределах длины паза 8 и одновременно перемещают шток 11, соединенный шарниром 13 с подвижным элементом 5 и свободным концом, установленным в канале 12 качающейся шайбы 3. Колеблют качающуюся шайбу 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4. Колебательное криволинейное движение качающейся шайбы 3 преобразуют через наклонные поверхности качающейся шайбы 3 и кривошипа 1 во вращательное движение кривошипа 1 на сквозном валу 2. Одновременно валом 2, проходящим через паз 10 в качающейся шайбе 3, передают вращающий момент на выход устройства.

Так преобразуют возвратно-поступательное движение во вращательное и дополнительно создают вращающий момент на выходе устройства.

Реализация способа устройством на фиг.5.

Вращают кривошип 1 с консольным валом 2. Через наклонную поверхность кривошипа 1 и наклонную поверхность качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4 преобразуют вращательное движение кривошипа 1 в криволинейное колебательное движение качающейся шайбы 3 и штока 11, который свободным установлен в канале 12 качающейся шайбы 3. Штоком 11, который шарниром 13 соединен через шатун 14 с шарниром 15 с подвижным элементом 5, перемещают подвижный элемент 5 относительно неподвижной направляющей 7. Так преобразуют вращательное движение в возвратно-поступательное.

Обратное преобразование движения. Перемещают подвижный элемент 5 относительно неподвижной направляющей 7. Одновременно через шатун 14, соединенный шарниром 15 с подвижным элементом 5, перемещают шток 11, соединенный шарниром 13 с шатуном 14, и свободным концом, установленным в канале 12 качающейся шайбы 3, колеблют качающуюся шайбу 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4. Колебательное криволинейное движение качающейся шайбы 3 преобразуют через наклонные поверхности качающейся шайбы 3 и кривошипа 1 во вращательное движение кривошипа 1 на консольном валу 2.

Так преобразуют возвратно-поступательное движение во вращательное.

Реализация способа устройством на фиг.6

Вращают кривошип 1 со сквозным валом 2. Через наклонную поверхность кривошипа 1 и наклонную поверхность качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4 преобразуют вращательное движение кривошипа 1 в криволинейное колебательное движение качающейся шайбы 3 и штока 11, который свободным установлен в канале 12 качающейся шайбы 3. Штоком 11, который шарниром 13 соединен через шатун 14 с шарниром 15 с подвижным элементом 5, перемещают подвижный элемент 5 относительно неподвижной направляющей 7. Одновременно валом 2, проходящим через паз 10 в качающейся шайбе 3, передают вращающий момент на выход устройства. Так преобразуют возвратно-поступательное движение во вращательное и дополнительно создают вращающий момент на выходе устройства.

Обратное преобразование движения. Перемещают подвижный элемент 5 относительно неподвижной направляющей 7. Одновременно через шатун 14, соединенный шарниром 15 с подвижным элементом 5, перемещают шток и, соединенный шарниром 13 с шатуном 14 и свободным концом, установленным в канале 12 качающейся шайбы 3, качающуюся шайбу 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4. Колебательное криволинейное движение качающейся шайбы 3 преобразуют через наклонные поверхности качающейся шайбы 3 и кривошипа 1 во вращательное движение кривошипа 1 на сквозном валу 2. Одновременно валом 2, проходящим через паз 10 в качающейся шайбе 3, передают вращающий момент на выход устройства. Таким образом, преобразуют возвратно-поступательное движение во вращательное и дополнительно создают вращающий момент на выходе устройства.

Реализация способа устройством на фиг.7

Вращают кривошип 1 с консольным валом 2. Через наклонную поверхность кривошипа 1 и наклонную поверхность качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4 преобразуют вращательное движение кривошипа 1 в криволинейное колебательное движение качающейся шайбы 3 и стержня 9, жестко соединенным с ней. Стержнем 9, свободным концом установленным в отверстии 16 штока 14, и шарниром 15, соединенным с подвижным элементом 5, перемещают подвижный элемент 5 относительно неподвижной направляющей 7.

Так преобразуют вращательное движение в возвратно-поступательное.

Обратное преобразование движения. Перемещают подвижный элемент 5 относительно неподвижной направляющей 7. Одновременно через шатун 14 с отверстием 16 в нем, соединенный шарниром 15 с подвижным элементом 5 перемещают стержень 11, установленный свободным концом в отверстии 16 и жестко соединенный с качающейся шайбы 3. Колеблют качающуюся шайбу 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4. Колебательное криволинейное движение качающейся шайбы 3 преобразуют через наклонные поверхности качающейся шайбы 3 и кривошипа 1 во вращательное движение кривошипа 1 на консольном валу 2.

Так преобразуют возвратно-поступательное движение во вращательное.

Реализация способа устройством на фиг.8

Вращают кривошип 1 со сквозным валом 2. Через наклонную поверхность кривошипа 1 и наклонную поверхность качающейся шайбы 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4 преобразуют вращательное движение кривошипа 1 в криволинейное колебательное движение качающейся шайбы 3 и стержня 9, жестко соединенным с ней. Стержнем 9, свободным концом установленным в отверстии 16 штока 14 и шарниром 15 соединенным с подвижным элементом 5, перемещают подвижный элемент 5 относительно неподвижной направляющей 7. Одновременно валом 2, проходящим через паз 10 в качающейся шайбе 3, передают вращающий момент на выход устройства. Так преобразуют вращательное движение в возвратно-поступательное и дополнительно создают вращающий момент на выходе устройства.

Обратное преобразование движения. Перемещают подвижный элемент 5 относительно неподвижной направляющей 7. Одновременно через шатун 14 с отверстием 16 в нем, соединенный шарниром 15 с подвижным элементом 5, перемещают стержень 11, установленный свободным концом в отверстии 16, жестко соединенный с качающейся шайбы 3. Колеблют качающуюся шайбу 3 на шаровой аксиально-подвижной (как правило, подпружиненной) или неподвижной опоре 4. Колебательное криволинейное движение качающейся шайбы 3 преобразуют через наклонные поверхности качающейся шайбы 3 и кривошипа 1 во вращательное движение кривошипа 1 на сквозном валу 2. Одновременно валом 2, проходящим через паз 10 в качающейся шайбе 3, передают вращающий момент на выход устройства.

Так преобразуют вращательное движение в возвратно-поступательное и дополнительно создают вращающий момент на выходе устройства. Предлагаемое изобретение позволяет создать новый привод для большого числа технических устройств с качественно новыми техническими характеристиками.

edrid.ru

Передачи винт-гайка Назначение Преобразование вращательного движения в поступательное

Передачи винт-гайка

Передачи винт-гайка

Назначение Преобразование вращательного движения в поступательное и наоборот. Преимущества Большой выигрыш в силе (до 100 раз). Высокая точность позиционирования. Простота конструкции по сравнению с гидро- и пневмоприводом. Возможность осуществления медленного движения. Возможность самоторможения. Стандартизация резьбы.

Назначение Преобразование вращательного движения в поступательное и наоборот. Преимущества Большой выигрыш в силе (до 100 раз). Высокая точность позиционирования. Простота конструкции по сравнению с гидро- и пневмоприводом. Возможность осуществления медленного движения. Возможность самоторможения. Стандартизация резьбы.

Низкая скорость скольжения и перемещения. У резьб скольжения низкий кпд. Высокий износ рабочих поверхностей. Использование дефицитных цветных металлов. Недостатки

Низкая скорость скольжения и перемещения. У резьб скольжения низкий кпд. Высокий износ рабочих поверхностей. Использование дефицитных цветных металлов. Недостатки

Схемы передач 1) с вращающимся винтом и ведомой поступательно перемещающейся гайкой. Такую схему обычно используют в силовых передачах при больших перемещениях.

Схемы передач 1) с вращающимся винтом и ведомой поступательно перемещающейся гайкой. Такую схему обычно используют в силовых передачах при больших перемещениях.

Схемы передач 2) с вращающейся гайкой и ведомым поступательно перемещающимся винтом. Подобные устройства применяют при небольших перемещениях и значительных осевых силах на винте.

Схемы передач 2) с вращающейся гайкой и ведомым поступательно перемещающимся винтом. Подобные устройства применяют при небольших перемещениях и значительных осевых силах на винте.

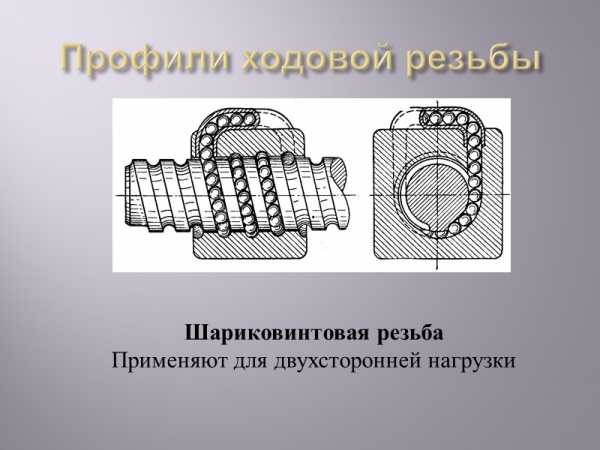

Профили ходовой резьбы Трапецеидальная резьба по ГОСТ 9484–81 Применяют для двухсторонней нагрузки

Профили ходовой резьбы Трапецеидальная резьба по ГОСТ 9484–81 Применяют для двухсторонней нагрузки

Профили ходовой резьбы Упорная резьба по ГОСТ 10177–82 Применяют для односторонней нагрузки

Профили ходовой резьбы Упорная резьба по ГОСТ 10177–82 Применяют для односторонней нагрузки

Профили ходовой резьбы Шариковинтовая резьба Применяют для двухсторонней нагрузки

Профили ходовой резьбы Шариковинтовая резьба Применяют для двухсторонней нагрузки

Профили ходовой резьбы Прямоугольная резьба Применяют для двухсторонней нагрузки

Профили ходовой резьбы Прямоугольная резьба Применяют для двухсторонней нагрузки

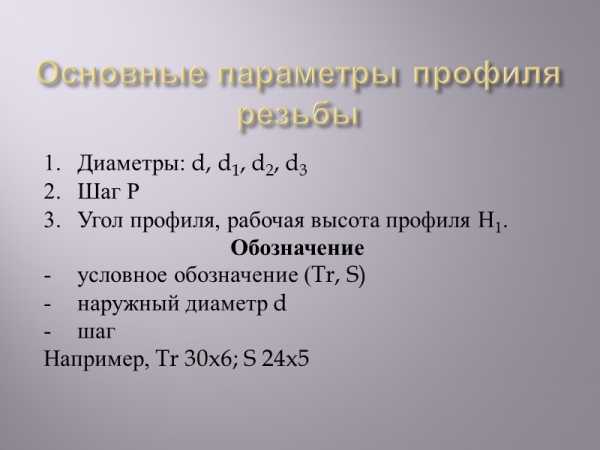

Основные параметры профиля резьбы Диаметры: d, d1, d2, d3 Шаг Р Угол профиля, рабочая высота профиля Н1. Обозначение условное обозначение (Tr, S) наружный диаметр d шаг Например, Tr 30×6; S 24×5

Основные параметры профиля резьбы Диаметры: d, d1, d2, d3 Шаг Р Угол профиля, рабочая высота профиля Н1. Обозначение условное обозначение (Tr, S) наружный диаметр d шаг Например, Tr 30×6; S 24×5

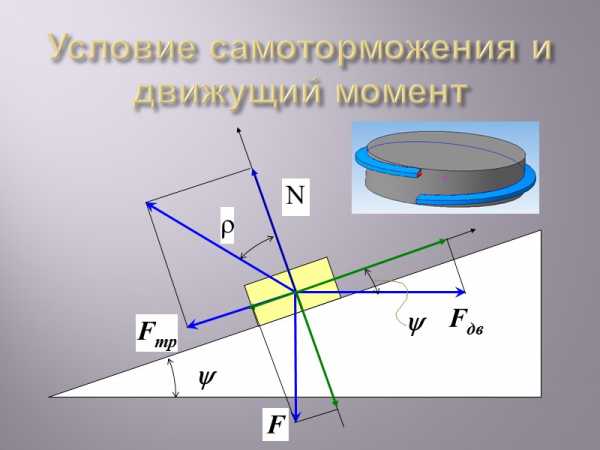

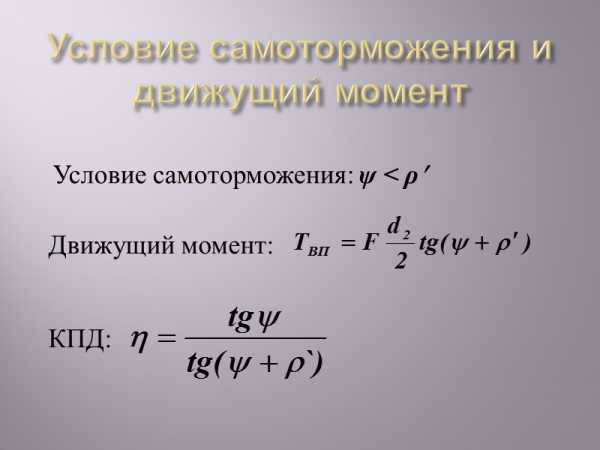

Условие самоторможения и движущий момент

Условие самоторможения и движущий момент

Условие самоторможения и движущий момент Условие самоторможения: ψ

Условие самоторможения и движущий момент Условие самоторможения: ψ

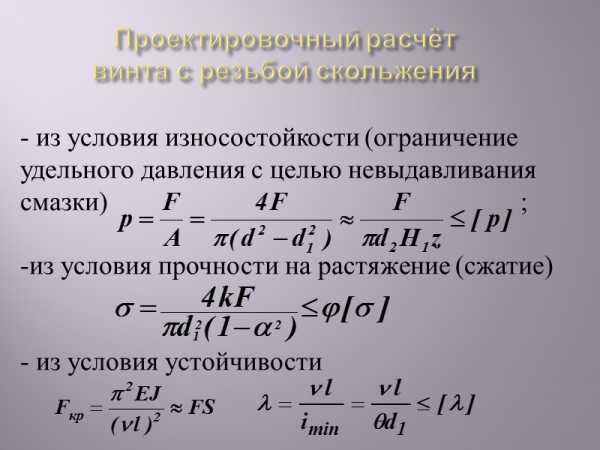

Проектировочный расчёт винта с резьбой скольжения – из условия износостойкости (ограничение удельного давления с целью невыдавливания смазки) ; из условия прочности на растяжение (сжатие) – из условия устойчивости

Проектировочный расчёт винта с резьбой скольжения – из условия износостойкости (ограничение удельного давления с целью невыдавливания смазки) ; из условия прочности на растяжение (сжатие) – из условия устойчивости

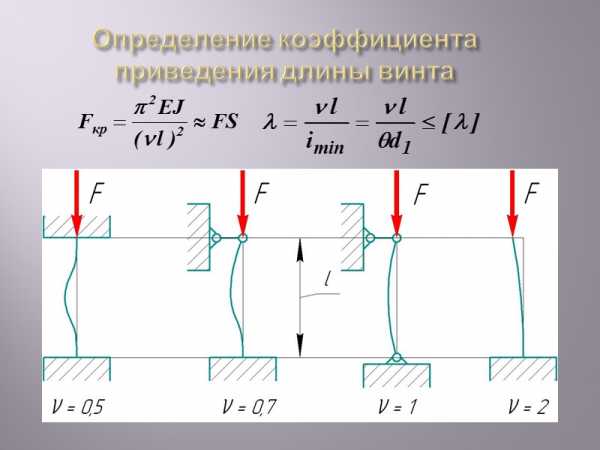

Определение коэффициента приведения длины винта

Определение коэффициента приведения длины винта

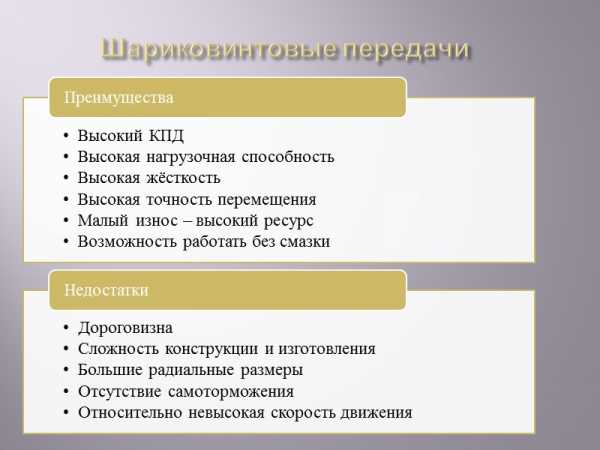

Шариковинтовые передачи

Шариковинтовые передачи

Шариковинтовые передачи: методы возврата тел качения

Шариковинтовые передачи: методы возврата тел качения

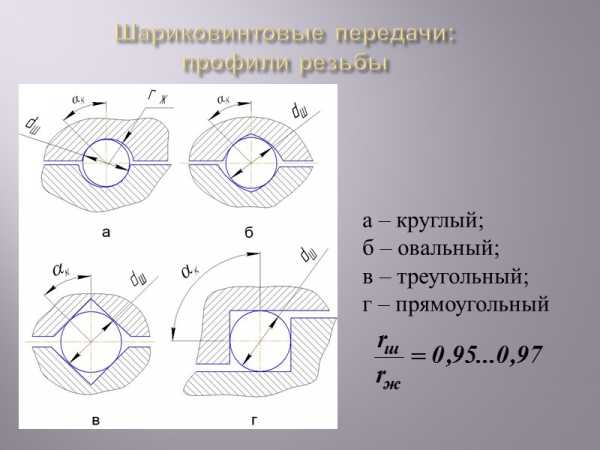

Шариковинтовые передачи: профили резьбы а – круглый; б – овальный; в – треугольный; г – прямоугольный

Шариковинтовые передачи: профили резьбы а – круглый; б – овальный; в – треугольный; г – прямоугольный

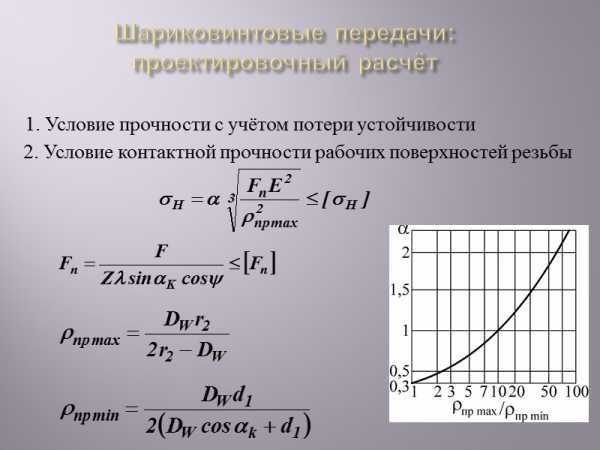

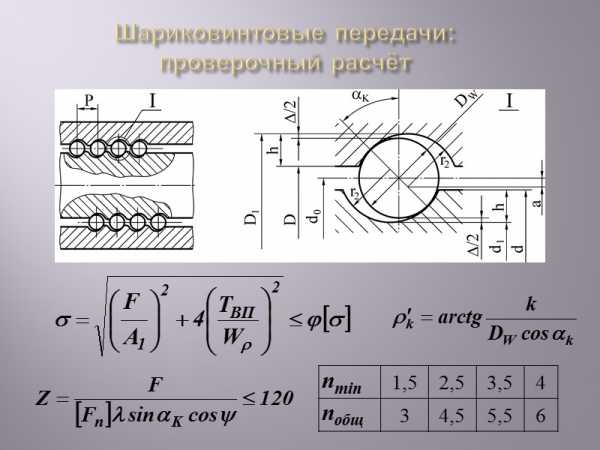

Шариковинтовые передачи: проектировочный расчёт 1. Условие прочности с учётом потери устойчивости 2. Условие контактной прочности рабочих поверхностей резьбы

Шариковинтовые передачи: проектировочный расчёт 1. Условие прочности с учётом потери устойчивости 2. Условие контактной прочности рабочих поверхностей резьбы

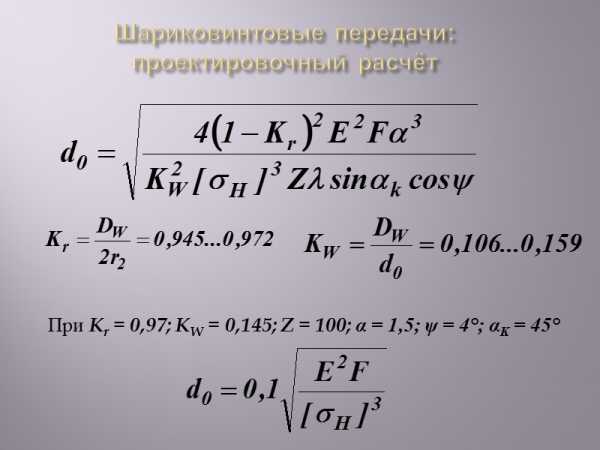

Шариковинтовые передачи: проектировочный расчёт При Kr = 0,97; KW = 0,145; Z = 100; α = 1,5; ψ = 4°; αK = 45°

Шариковинтовые передачи: проектировочный расчёт При Kr = 0,97; KW = 0,145; Z = 100; α = 1,5; ψ = 4°; αK = 45°

Шариковинтовые передачи: проверочный расчёт

present5.com

Преобразование вращательного движения в поступательное

Реечная передача служит для преобразования вращательного движения в поступательное (или наоборот) состоит из цилиндрического зубчатого колеса и зубчатой рейки (рис. 393, ж). [c.215]Для преобразования вращательного движения в поступательное применяется реечная передача (рис. 420, в), которая состоит из цилиндрического зубчатого колеса и зубчатой рейки. Реечные передачи выполняются с рейками, имеющими прямые или косые зубья (рис. 420, в). [c.237]

Для преобразования вращательного движения в поступательное или наоборот [c.268]

Эти детали находят самое широкое применение в различных механизмах (от мелких приборов до значительных силовых энергетических установок) и служат для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот. [c.235]

Назначение передачи винт — гайка – преобразование вращательного движения в поступательное. [c.27]

Для преобразования вращательного движения в поступательное и поступательного во вращательное применяются реечные передачи (рис. 219). [c.198]

На рир. 12, а показана схема ортогональной фрикционной передачи коническими катками, у которой оси валов пересекаются под прямым углом. Фрикционные механизмы применяются также тля преобразования вращательного движения в поступательное (рис. 12, б) и вращательного в винтовое (рис. 12, в). Возможность проскальзывания катков во время их работы под нагрузкой — [c.20]

Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот. [c.150]

Передача винт—гайка (винтовой механизм) предназначена для преобразования вращательного движения в поступательное. При этом как винт, так н гайка могут иметь либо одно нз названных движений, либо оба движения одновременно. Например, в винтовом домкрате (рис. 3.115) винт совершает оба движения одновременно. Так, при вращении винта 3 в неподвижной гайке 2 винт получает поступательное перемещение и поднимает груз, опирающийся на чашку 1 домкрата. [c.373]

На рис. 18.1 показаны различные виды зубчатых передач, состоящих из двух зубчатых колес. Меньшее из двух колес передачи называют шестерней (в приборах — т р и б о м). При преобразовании вращательного движения в поступательное (или наоборот) применяется реечная передача. [c.178]

Таким образом, все точки подвижной окружности движутся по прямым линиям, проходящим через центр неподвижной окружности О,. Это свойство точек подвижной окружности можно использовать для преобразования вращательного движения в поступательное. [c.166]

Шарнирно-рычажный механизм (рис. 1.2, а), используемый для преобразования вращательного движения в поступательное (и наоборот), состоит из неподвижных деталей (картера т, корпуса , крышек подшипников, крепежных деталей подшипников к) и движущихся деталей (кривошипного вала а и всех закрепленных на нем деталей, поршня й, поршневого пальца е, поршневых колец д и шатуна с с подшипниками, деталей для крепления Ь и др.). Условное изображение механизма, отражающее его структуру, показано на рис. 1.2, б звено О представляет группу неподвижных деталей т, г, й и др., звено 1 — вал и все вращающиеся детали, звено 2 — шатун и связь вала и поршня д, звено 3 — поршень и все другие поступательно движущиеся детали е, 5 и др. [c.7]

Механизм, осуществляющий передачу вращательного движения от одной машины к другой или внутри машины от одного её вала к другому, а также для преобразования вращательного движения в поступательное. [c.59]

Механизмы для преобразования вращательного движения в поступательное и обратно [c.185]

Таким образом, в машинах и механизмах часто необходимо производить преобразование вращательного движения в поступательное или возвратно-поступательное, и наоборот. В сложных машинах имеются механизмы для получения не только указанных двух движений, но и других криволинейных движений. В двигателе внутреннего сгорания возвратно-поступательное движение совершают поршень, впускной, выпускной и пусковой клапаны, плунжеры топливных насосов, а также некоторые детали реверсивных устройств и регуляторов. Во вращательном движении участвуют коленчатый и распределительный валы, зубчатые колеса приводов, роторы нагнетателей и некоторые другие детали. [c.185]

Таким образом, винтовой механизм может быть применен как для преобразования вращательного движения в поступательное, так и обратно. На рис. 194, а показано устройство параллельных тисков, в которых винт 2, вращаясь в неподвижной гайке /, будет двигаться поступательно, т. е. будет ввинчиваться в гайку или вывинчиваться из нее. Винт 2 передает движение подвижной части тисков 3. Передача движения суппорту токарно-винторезного станка производится гайкой 1 (рис. 194, б), которая находится в направляющем пазу и перемещается при вращении винта 2. Ведущим звеном в обоих рассмотренных механизмах является винт. [c.187]

В самотормозящей винтовой паре груз, действующий на винт (осевая сила (2), не может вызвать ввинчивание винта в гайку. Или, иными словами, при самотормозящей винтовой паре возможно только преобразование вращательного движения в поступательное, но не поступательного во вращательное. [c.403]

Винтовые пары помимо резьбовых соединений широко применяют в механизмах, служащих для преобразования вращательного движения в поступательное, например, в домкратах, винтовых прессах, приводах рулевых механизмов, винтовых толкателях, механизмах изменения вылета стрелы подъемных кранов, нажимных механизмах прокатных станов. [c.389]

Кривошипно-шатунный механизм служит для преобразования вращательного движения в поступательное или, наоборот, поступательного во вращательное. Он (рис. 123) состоит из подшипников 1, кривошипа 2, шатуна 3 и ползуна 4. Кривошип совершает вращательное движение, шатун — плоскопараллельное, а ползун — возвратно-поступательное. [c.190]

Рассматриваемые в настоящем курсе механические передачи (фрикционные, ременные, зубчатые, червячные, винтовые, цепные) используются преимущественно для передачи наиболее распространенного в машинах равномерного вращательного движения и реже — для преобразования вращательного движения в поступательное или криволинейное двум последним видам передач далее посвящена отдельная глава. [c.400]

На рис. 3.64, в показан механизм реечного зацепления, у которого одно из звеньев 2 представляет собой прямолинейную зубчатую рейку. Такой механизм, в отличие от двух предыдущих, служит для преобразования вращательного движения в поступательное и наоборот. Колесо I, вращаясь вокруг оси 0 с угловой скоростью щ, приводит в прямолинейное поступательное движение рейку 2 со скоростью г 2 = [c.438]

Передачей винт — гайка называется механическая передача, состоящая из винта и гайки и предназначенная для преобразования вращательного движения в поступательное или наоборот. [c.203]

По характеру преобразования движения фрикционные передачи делятся а) на передачи для преобразования вращательного движения ведущего звена во вращательное движение ведомого, при этом оси валов могут располагаться параллельно (рис. 13.1, а, е) или пересекаться под углом, обычно 2 = л/2 (рис. 13.1, б) б) передачи для преобразования вращательного движения в поступательное и наоборот (рис. 13.1, г, преобразования вращательного движения в винтовое и наоборот (рис. 13.1, ( ). [c.208]

Часто встречается задача о преобразовании вращательного движения в поступательное ИЛИ наоборот. Читатель мог наблюдать работу паровой машины паровоза. В этой машине поступательное движение поршня вызывает -вращение ходовых колес. Это преобразование осуществляется при помощи так называемого кривошипно-ползунного механизма, подробное исследование которого произведено в настоящем курсе. Такую же роль выполняет и механизм автомобильного двигателя, осложненный дополнительным механизмом, вращающим задние колеса автомобиля. При помощи такого же механизма производится преобразование вращательного движения в поступательное в поршневых насосах и в машинах для получения сжатого газа — компрессорах. [c.9]

Зубчатые механизмы (передачи) используют в большинстве машин и приборов для согласования движения в широком диапазоне мощностей (до 100 тыс. кВт) и скоростей (до 200 м/с) для передачи (с изменением угловой скорости и вращающего момента) вращательного движения и преобразования вращательного движения в поступательное (или наоборот). Они имеют высокий КПД (до 0,97 — 0,98 для одной пары колес — ступени), надежны в работе, компактны (малая масса) и просты в обслуживании. [c.315]

Передача винт — гайка представляет собой кинематическую винтовую пару, которую используют для преобразования вращательного движения в поступательное (с большой плавностью и точностью хода) в различных областях маишно-строения, в приборостроении. Винтовые механизмы часто применяют в качестве подъемных (домкраты и др.) и нагружающих устройств (прессы и др,), так как с их помощью можно просто получать большие усилия (500— 1000 кН) при малых перемещениях. [c.385]

Для преобразования вращательного движения в поступательное и наоборот применяют реечную передачу (рИс. 8.4), которая является частным случаем цилиндрической зубча-той передачи. Рейку рассматривают как колесо, диаметр которого увеличен до бесконечности. [c.101]Трапецеидальная резьба (СТ СЭВ 146 75) имеет профиль в виде равнобочной трапеции с yi лом между ее боковыми сторонами, равным 30 (рис. 288,с). Эта рез1.ба применяется главным образом в деталях механизмов для преобразования вращательного движения в поступательное при значительных нагрузках. [c.154]

Зубчатые передачи между параллельными валами осуществляются цилиндрическими зубчатыми колесами. Передачи между валами с пересекающимися осями осуществляются обычно коническими зубчатыми колесами. Передачи для преобразования вращательного движения в поступательное, и наоборот, осуществляются цилиндрическими зубчатыми колесами и зубчатыми рейками. Для BajmB с перекрещивающимися осями применяют зубчато-винтовые передачи. [c.314]

При конструировании подвижных соединений машин и механизмов для передачи вращательного движения с одного вала на другой, преобразования вращательного движения в поступательное и изменения частоты вращения применяются зубчатые передачи, основными деталями которых являются зубчатые колеса, рейки и т. д. В качестве опор такого рода передач, обеспечивающих подвижность соединений, широко применяются подшипники качения. Зубчатые колеса, рейки, подшипники относятся к элементам, изображение которых регламентируется соответствующими стандартами ЕСКД. [c.192]

Классификация, По взаимному расположению геометрических осей колес различают передачи (рис. 3.76) с параллельными осями — цилиндрические внешнего или внутреннего зацепления с неподвижными (а…г) и подвижными осями, т. е. планетарные передачи (см. 3.41) с пересекаюи имися осями — конические (д, е) со скрещивающимися осями (гиперболоидные) — винтовые (ж), гипоидные (з) и червячные. В некоторых механизмах для преобразования вращательного движения в поступательное (или наоборот) применяется реечная передача (и). Она является частным случаем зубчатой передачи с цилиндрическими колесами. Рейка рассматривается как одно из колес с бесконечно большим числом зубьев. [c.330]

Под преобразованием простейших движений следует понимать а) преобразование вращательного движения в поступательное (и обратное преобразование), б) преобразование вращения вокруг одной неподвижной оси во вращение вокруг другой неподвижной оси и в) преобразование одного поступательного движения в другое поступательное дв,ижение. При решении задач о движении механизмов, преобразующих простейшие движения, [c.285]

Передачи гибкой связью применяются при больших межосевых расстояниях, а также для преобразования вращательного движения в поступательное и наоборот. Передача состоит из ведущего и ведомого колес (шкивов, барабанов или звездочек) и охватывающей их гибкой связи (ремня, шнура, стальной ленты, проволоки или цепи). В соответствии с типом гибкой связи различают ленточные, плоскоременные, клиноременные, круглоременные и цепные передачи. Наибольшее применение в периферийных устройствах ЭВМ и приборах находят передачи плоскоременные, клиноременные и передачи зубчатым ремнем. [c.260]

Пространственный кривошипно-ползунный механизм (рис. 2.9) применяется в случае, если ось вращения входного звена 1 не перпендикулярна к плоскости, в которой движется ползун 3. Эти механизмы широко применяются для преобразования вращательного движения в поступательное и наоборот. На рис. 2,10, а, б показаны примеры применения пространственного кривошипно-ползун-ного механизма в устройствах управления шасси самолета, в которых входные звенья имеют разный характер движения. [c.17]

Ошибки первой группы появляются, когда в механизме вместо схемы, точно воспроизводящей заданный закон движения, применяют простую кинематическую схему, воспроизводящую этот закон приближенно. Такая упрощенная конструкция является экономически более выгодной, а требуемая точность работы механизма достигается его последующей регулировкой. Ошибка механизма в этом случае называется ошибкой схемы As x и определяется как разность перемещении выходных звеньев действительного механизма с упрощенной схемой Sy и теоретического механизма s . Например, для преобразования вращательного движения в поступательное применяется зубчатый реечный механизм (рис. 27.4, а) [c.335]

Пример. Требуется составить схему механизма отсчетного устройства, у которого за один оборот валика шкалы точного отсчета ШТО (ведущего звена /) указатель шкалы грубого отсчета ШТО (рабочего звена 1) должен перемещаться на 1 мм в направлении, перпендикулярном к оси валика ШТО. Для преобразования вращательного движения в поступательное используем пару Н винт—гайка с шагом резьбы s= 1 мм, а для вращения винта, перпендикулярного к оси валика ШТО — пару К одинаковых конических колес. Звенья / и 2 свяжем со стойкой 4 вращательными парами А к В, а гайку с указателем — поступательпой парой Е и составим схему механизма, показанную на рис. 1.3, и. [c.25]

Обдувочные аппараты маловыдвижного типа (рис. 93, б) применяют преи1иущестБенно для наружной очистки экранов топки (ОМ-0,35). Обдувку проводят в следующем порядке. Насадка 1 с соплами 2 через резьбовое соединение шпинделя получает от электродвигателя вращательное и поступательное движение. Преобразование вращательного движения в поступательное достигается с помощью направляющей планки с храповым механизмом (закрыт кожухом 7). При полном вводе насадки в топку (ход 350 мм) приводом 8 открывается клапан 9 и обдувочный агент поступает в насадок и сопла. Для обеспечения эффективной обдувки аппараты устанавливают таким образом, чтобы в рабочем положении сопла отстояли от труб на 50—90 мм. По окончании [c.140]

Виды кривошипно-ползунных механизмов. Кривошипно-пол-зуппые механизмы применяются для преобразования вращательного движения в поступательное или наоборот. В зависимости от положения оси вращения кривошипа относительно линии перемещения ползуна различают механизмы центральные (рис. 3.13) или внецентренные (см. рис. 1.13). Кривошипно-ползунные механизмы используются в двигателях внутреннего сгорания, компрессорах и т. д. [c.235]

Можно, однако, оба звена, образующих винтовую пару, сделать подвижными. При этом (рис. 11.3) звено / образует со стойкой. 3 поступательную, а звено 2 — вращательную пару. Такой механизм используется для преобразования вращательного движения в поступательное или обратно с постоянным передаточным отношением. При этом отношение скоростей может быть заменено отношением перемещений, и так как за один оборот (поворот на угол 2д) вийт поднимается на высоту одного витка винтовой линии, то передаточное отношений от вращающегРся звена к движущемуся поступа- [c.288]

mash-xxl.info

преобразование вращательного движения в поступательное

См. также в других словарях:

Зубчатая передача — Цилиндрическая зубчатая передача Зýбчатая передача это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. Назначение: передача вращательного движения между валами, которые могут иметь параллельные … Википедия

Зубчатые передачи — Зубчатая передача это механизм или часть механизма в состав которого входят зубчатые колёса. Назначение: передача вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси. преобразование… … Википедия

ЭКСЦЕНТРИК — (фр., от лат. ex вне, и centrum средоточие круга, центр). 1) странный человек, чудак. 2) прибор в паровых машинах, передвигающий золотники. 3) говорится о кругах, которые не имеют общего центра, хотя и находятся один в другом. Словарь иностранных … Словарь иностранных слов русского языка

Кривошипно-шатунный механизм — (КШМ) предназначен для преобразования возвратно поступательного движения поршня во вращательное движение (например, во вращательное движение коленчатого вала в двигателях внутреннего сгорания), и наоборот. Детали … Википедия