При определении твердости материала используется шкала: При определении твердости материала используется шкала – Ответ на вопрос №107017

alexxlab | 06.05.2023 | 0 | Разное

Метрология тесты 2011 – Стр 7

сертификации и испытательных лабораторий относится…

-компетентность и независимость органов, осуществляющих аккредитацию

-обеспечению равных условий лицам, претендующим на получение аккредитации

-добровольность

-совмещение полномочий на аккредитацию и

подтверждение

134.Если изготовитель продукции вносит изменения в технологию производства и это отражается на параметрах качества сертифицированного товара, он обязан:

-сразу сообщить об этом органу по сертификации;

-закрыть производство;

-сообщить об этом органу по сертификации при очередной проверке;

-держать это в тайне

135.Сертификация системы обеспечения качества в России:

-добровольная;

-обязательная;

-по предписанию;

-по приказу

Примечание: ответы, выделенные курсивом – педполагаемые правильные ответы

61

ТЕСТЫ С ПРАВИЛЬНЫМИ ОТВЕТАМИ ИЗ ДРУГИХ ВУЗОВ

2008 г

1. Физические величины, методы и средства их измерений

1. При определении твердости материала используется шкала:

При определении твердости материала используется шкала:

Порядка

2.Физическая величина, входящая в систему величин и условно принятая в качестве независимой от других величин этой системы, называется:

Основной

3. Если определяются характеристики случайных процессов, то измерения называются:

Статистическими

4.Средство измерений не характеризуется тем, что:

Имеет высокий уровень качества

5.Наибольшее количество действий можно выполнить по шкале:

Отношений

6. Если определяются характеристики случайных процессов, то измерения называются:

Статистическими

7.Основной единицей системы SI не является:

Вольт

8.Если результаты измерений изменяющейся во времени величины сопровождаются указанием моментов измерений, то измерения называют:

Динамическими

9.Совокупность основных и производных единиц физических

величин, образованная в соответствии с принципами для заданной системы физических величин, называется системой:

Единиц физических величин

10. Функция преобразования измерительного преобразователя относится к группе метрологических характеристик средств измерений:

Функция преобразования измерительного преобразователя относится к группе метрологических характеристик средств измерений:

Для определения результатов измерения

11.Одно из свойств, в качественном отношении общее для многих физических объектов, а в количественном — индивидуальное для каждого из них, называется:

Физической величиной

12.В определение «измерение» не входит утверждение того, что:

Результаты выражаются в узаконенных единицах

13. Счетчик электрической энергии класса точности (2) показывает 500 квт-час. Предел допускаемой абсолютной погрешности прибора равен:

62

2-это 2% или 0,02 ∆=500*0,02=10кВт-час

10квт-час

2.Погрешности измерений, обработка результатов,

выбор средств измерений

1.Источником погрешности измерения не является:

Возможное отклонение измеряемой величины

2.Сопротивление нагрузки определяется по закону Ома R =U/I. Показания вольтметра U=100 В, амперметра I =2 А. Средние квадратические отклонения показаний: U= 0,5 В, амперметра I = 0,05 А. Доверительные границы истинного значения сопротивления с вероятностью P=0,95:

Доверительные границы истинного значения сопротивления с вероятностью P=0,95:

47,5 Ом < R < 52,5 Ом, P=0,95

3.При многократном измерении длины L получены значения в мм: 30,2; 30,0; 30,4; 29,7; 30,3; 29,9; 30,2. Укажите доверительные границы истинного значения длины с вероятностью Р=0,98 (tp=3,143):

L=30,1+-0,3 мм, P=0,98

4.Процесс получения и обработки информации об объекте с целью установления его функциональной пригодности называют:

Контролем

5.По характеру изменения результатов измерений погрешности разделяют на:

Систематические, случайные и грубые

6.Электрическое сопротивление нагрузки определяется по закону Ома R=U/I>. При измерении силы тока и напряжения получены значения U=100+-1В, I>=2+-0,1 А. Результат измерения следует записать в виде:

R=50+-3 Ом

7.При многократном измерении температуры Т в производственном помещении получены значения в градусах Цельсия: 20,4; 20,2; 20,0; 20,5; 19,7; 20,3; 20,4; 20,1. Укажите доверительные границы истинного значения температуры в помещении с вероятностью Р=0,95 (tp=2,365):

T=20,2+-0,2 *С, P=0,95

8. При многократном измерении влажности воздуха получены

При многократном измерении влажности воздуха получены

значения: 65, 64, 66, 65, 63, 64, 66, 67. Укажите доверительные границы для истинного значения влажности в % с вероятностью Р = 0,928 (tp

=2,16):

65+-1%, P=0,928

9. Действительным значением величины не является значение, которое:

Имеет измеряемая величина

63

10.При контроле линейных размеров ГОСТ 8.051 рекомендует принимать предел допускаемой погрешности измерения равным:

0,35…0,2 величины допуска контролируемого размера

11.При выборе средства измерений целесообразно обеспечить

соотношение предела допускаемой p и реальной погрешностей измерения:

p=>

12. Вольтметр показывает 230 В. Среднее квадратическое отклонение показаний U=2 В. Погрешность от подключения вольтметра в цепь (изменение напряжения) равна -1 В. Истинное значение напряжения с вероятностью P=0,9544 (tp=2) равно:

U=231+-4 В, Р=0,9544

3.Основы обеспечения единства измерений (ОЕИ)

1. Метрологические службы юридических лиц создаются для…

Метрологические службы юридических лиц создаются для…

-выполнения работ по обеспечению единства измерений на своих предприятиях

2.Учение об измерениях, методах и средствах обеспечения их единства

испособах достижения требуемой точности называется

-метрологией

3. Поверочной схемой называют

-Нормативный документ, устанавливающий соподчинение средств измерений, участвующих в передаче размера единицы от исходного эталона рабочим средствам измерений

4. Плановые проверки предприятий по обнаружению нарушений метрологических правил и норм проводятся не реже 1 раза…

-3 года

5.Основная деятельность метрологических служб направлена на…

-обеспечение единства и достоверности измерений

6.Нормативной основой метрологического обеспечения является…

-Государственная система обеспечения единства измерений (ГСИ)

7. Первичным эталоном является эталон,…

-воспроизводящий единицу физической величины с наивысшей точностью

8. Государственный метрологический контроль не устанавливается

Государственный метрологический контроль не устанавливается

за…

-процессом сертификации продукции и услуг

9.Первичным эталоном является эталон…

-воспроизводящий единицу физической величины с наивысшей точностью

10. Основополагающим документом по метрологическому обеспечению в Российской Федерации является (-ются)

64

-закон «Об обеспечении единства измерений»

11. Исходным эталоном в поверочной схеме является эталон…

-обладающий наивысшей точностью в данной лаборатории или организации

12. Поверочной схемой называют…

-нормативный документ, устанавливающий соподчинение средств измерений для передачи единицы физической величины от исходного эталона рабочим средством измерений

13.Государственному метрологическому надзору НЕ подлежат (-ит)…

калиброванные средства измерений

14.Государственному метрологическому надзору ПОДЛЕЖАТ:

-поверенные средств измерений

-соблюдение метрологических правил и норм

-количество товаров, отчуждаемых при совершении торговых операций

4.

1.Общественное объединение заинтересованных предприятий, организаций и органов власти (в том числе национальных органов по стандартизации), которое создано на добровольной основе для разработки государственных, региональных и международных стандартов, это – …

-технический комитет по стандартизации

2.Параметрические ряды в большинстве случаев получают на основе…

-чисел геометрической прогрессии

3. Целью унификации не является…

-увеличение и расширение числа разновидностей продукции

4. Методическую и информационную помощь Совету ИСО по принципам и методике разработки международных стандартов оказывает…

-СТАКО (комитет по изучению научных принципов стандартизации)

5.Наиболее распространенной и эффективной формой стандартизации является…

-унификация

6.Стандартизация, участие в которой открыто для национальных

органов по стандартизации стран только одного географического, политического или экономического региона мира, – это _____________

стандартизация

-региональная

7. Высшим органом управления Международной организацией по стандартизации (ИСО) является…

Высшим органом управления Международной организацией по стандартизации (ИСО) является…

-генеральная ассамблея

65

8.Деятельность по установлению правил и характеристик в целях их добровольного многократного использования, направленная на достижение упорядоченности в сферах производства и обращения, повышения конкурентоспособности продукции, работ или услуг, называется…

-стандартизацией

9.Целью унификации является…

-сокращение затрат на разработку и освоение производства продукции

-специализация и кооперация производства -повышение эффективности производства и использования

изделий

10. Цели и задачи стандартизации в Российской Федерации достигаются соблюдением основных принципов, установленных в…

-ГОСТ Р 1.0-2004

11. В Радиоэлектронике установлены предпочтительные числа по рядам…

-Е3, Е6, Е12, Е24

12.К основным направлениям работ по унификации НЕ относится…

-разработка принципиально новых изделий

13. К основным направлениям работ по унификации относится…

К основным направлениям работ по унификации относится…

-разработка новых унифицированных составных элементов модернизируемых или вновь создаваемых изделиях

-разработка конструктивно-унифицированных рядов агрегатов, пригодных для многих типом машин, используемых в разных отраслях

-использование ранее спроектированных и освоенных в производстве составных элементов по вновь создаваемых изделиях

14. Стандарты серии ИСО 9000 разработала…

-международная организация по стандартизации

5.Сертификация

1.Форма подтверждения соответствия объектов требованиям технических регламентов, положениями стандартов или условиями договоров называется…

-сертификацией

2.Федеральным органом исполнительной власти, осуществляющим организацию и проведение работ по сертификации, является __________

по сертификации

-национальный орган

3.Этап решения по сертификации предусматривает…

66

-оформление сертификата соответствия -отказ в выдаче сертификата соответствия

4. Механизмом определения беспристрастности, независимости и компетенции участников сертификации НЕ является…

Механизмом определения беспристрастности, независимости и компетенции участников сертификации НЕ является…

-идентификация -экспертная оценка -стандартизация

5.Механизмом определения беспристрастности, независимости и компетенции участников сертификации является…

-аккредитация

6.Услуги нематериального характера при сертификации…

-оцениваются социологическим методом -оцениваются экспертным методом

7.К основным принципам аккредитации органов по сертификации и испытательных лабораторий относится…

-добровольность

-компетентность и независимость органов, осуществляющих аккредитацию

-обеспечение равных условий лицам, претендующим на получение аккредитации

8.Целями аккредитации органов по сертификации и испытательных лабораторий в соответствии с законом «О техническом регулировании» являются…

-обеспечение доверия изготовителей, продавцов и приобретателей

кдеятельности органов по сертификации и аккредитованных испытательных лабораторий

– подтверждение компетентности органов по сертификации и испытательных лабораторий, выполняющих работы по подтверждению соответствия

– создания условий для признания результатов деятельности органов по сертификации и аккредитованных испытательных лабораторий

9. Сертификация систем менеджмента качества включает этапы:

Сертификация систем менеджмента качества включает этапы:

-проведения аудита и подготовка акта по результатам аудита -анализ документов системы менеджмента качества организации-

заявителя органом по сертификации

10. Информирование приобретателей о соответствии объекта сертификации требованиям системы добровольной сертификации или национальному стандарту осуществляется…

-знаком соответствия

67

11.Документ, удостоверяющий соответствие объекта требованиям технических регламентов, положениям стандартов или условиям договоров, – это…

-сертификат соответствия

12.Знак соответствия DIN принадлежит национальной системе сертификации…

-германии

13.Какое обозначение имеет знак соответствия национальной системе сертификации США?

-в США отсутствует единый национальный орган по сертификации

6.Взаимозаменяемость

1.Допуском размера называется:

Разность между наибольшим и наименьшим размерами

2.Частным случаем отклонения от круглости может быть:

Огранка

3. В ГОСТ 2789-73 при определении численных значений параметров

В ГОСТ 2789-73 при определении численных значений параметров

шероховатости за базу принимается:

Средняя линия профиля на базовой длине

4. Если на чертеже детали конус задан конусностью C = 1:10, то угловой допуск следует указать в виде:

ATD

5. Действительным называется размер:

установленный измерением с допускаемой погрешностью

6.Знак, указанный на чертеже, означает:

Допуск цилиндричности

7.Микронеровности по высоте характеризуются параметрами

шероховатости:

Ra,Rz,Rmax.

8.Из наиболее широко применяемых классов точности 0, 2, 4, 5, 6 наибольшую точность имеют подшипники класса:

9.Верхним предельным отклонением размера отверстия является

Dmax-D

10.В сопряжении с подшипниками качения 0-го класса точности точность размеров присоединяемых деталей должна быть:

Отверстие по IT7, вал по IT6.

11.В мм измеряются параметры шероховатости:

S, Sm

12. Базой для отсчета значений отклонений формы следует принимать:

68

прилегающий профиль или прилегающую поверхность

FEPO

1. Оценка соответствия в рамках Глобальной концепции в странах ЕС определяется

Оценка соответствия в рамках Глобальной концепции в странах ЕС определяется

-модулями A, B,…, H

2.Аккредитация органов по сертификации и испытательных

лабораторий (центров) осуществляется с целью

-подтверждения их компетентности -обеспечение доверия изготовителей, продавцов и приобретателей

к деятельности органов по сертификации и аккредитованных испытательных лабораторий

– создания условий для признания результатов деятельности органов по сертификации и аккредитованных испытательных лабораторий

3.Посадки не характеризуются:

Значением размера

4.Общие допуски формы и расположения в соответствии с ГОСТ 30893.2 устанавливаются для отклонений

плоскотности

5.На выбор посадок деталей с кольцами подшипников качения не влияет

размер и тип подшипника

6.Федеральное агентство по техническому регулированию и метрологии (Госстандарт России) не выполняет руководства

предприятиями по производству средств измерений

69

2009 г

Физические величины и шкалы измерений

1. Проявление свойства в отношении порядка и эквивалентности определены для физической величины: силы землетрясения

Проявление свойства в отношении порядка и эквивалентности определены для физической величины: силы землетрясения

2.При определении коэффициента полезного действия используется шкала измерений абсолютная

3.Качественной характеристикой физической величины является

размерность

4.Характеристика одного из свойств физического объекта, общая в качественном отношении для многих физических объектов, но в количественном отношении индивидуальная для каждого из них, –

это физическая величина

5.Естественное нулевое значение и установленную по согласованию единицу измерений имеет шкала отношений

6.Атлас цветов относят к шкале наименований

Международная система единиц SI

1. | Энергия определяется по уравнению E = | c2, где – масса, c – | |

скорость света. Размерность энергии E – L2MT-2 |

| ||

2. | Работа определяется по уравнению A = F | , | где сила F = m a, |

| m – масса, a – ускорение, – длина перемещения. Размерность | ||

работы A – L2MT-2 |

|

| |

3.Производная единица измерения физической величины называется когерентной (согласованной), если

коэффициент пропорциональности в определяющем уравнении k

= 1

4.Показатель степени размерности основной величины в размерности производной называют показателем размерности

5.Кинетическая энергия тела массой m, движущегося со скоростью v,

равна | . Скорость тела равна | , где l – пройденный |

путь, а t – время. Размерность этой величины – 6. Из приведенных величин основной является: Время

70

404 Cтраница не найдена

Мы используем файлы cookies для улучшения работы сайта МГТУ и большего удобства его использования. Более подробную информацию об использовании файлов cookies можно найти здесь.

Продолжая пользоваться сайтом, вы подтверждаете, что были проинформированы об использовании файлов cookies сайтом ФГБОУ ВО “МГТУ” и согласны с нашими правилами обработки персональных данных.

Более подробную информацию об использовании файлов cookies можно найти здесь.

Продолжая пользоваться сайтом, вы подтверждаете, что были проинформированы об использовании файлов cookies сайтом ФГБОУ ВО “МГТУ” и согласны с нашими правилами обработки персональных данных.

Размер:

AAA

Изображения Вкл. Выкл.

Обычная версия сайта

К сожалению запрашиваемая страница не найдена.

Но вы можете воспользоваться поиском или картой сайта ниже

|

|

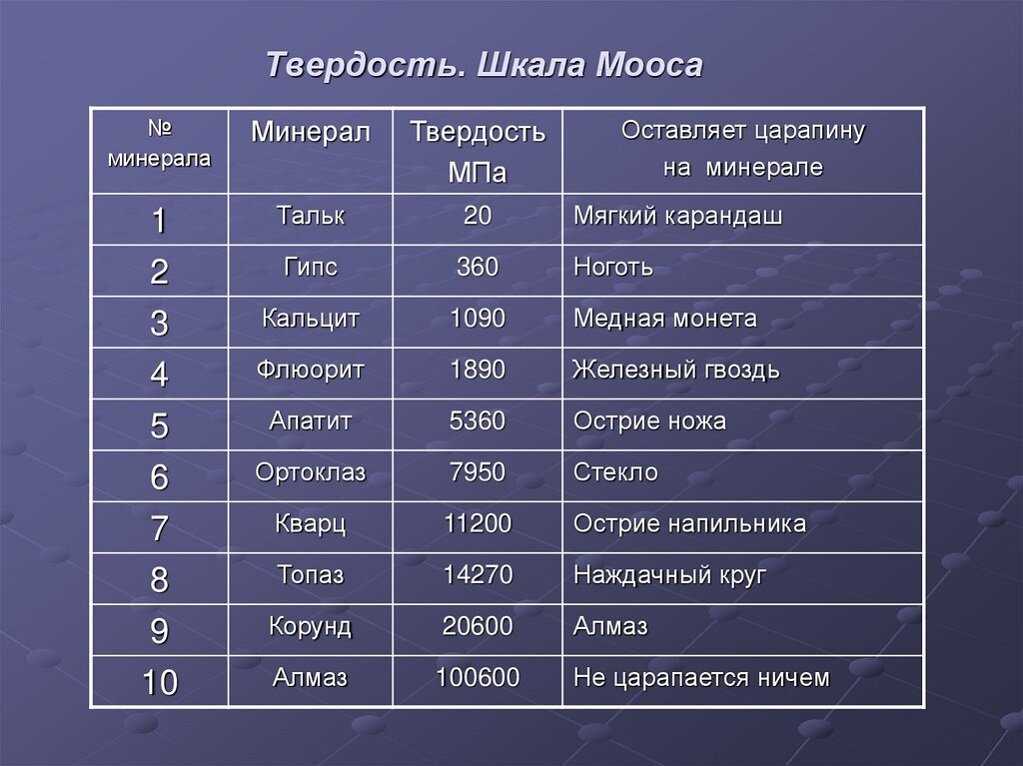

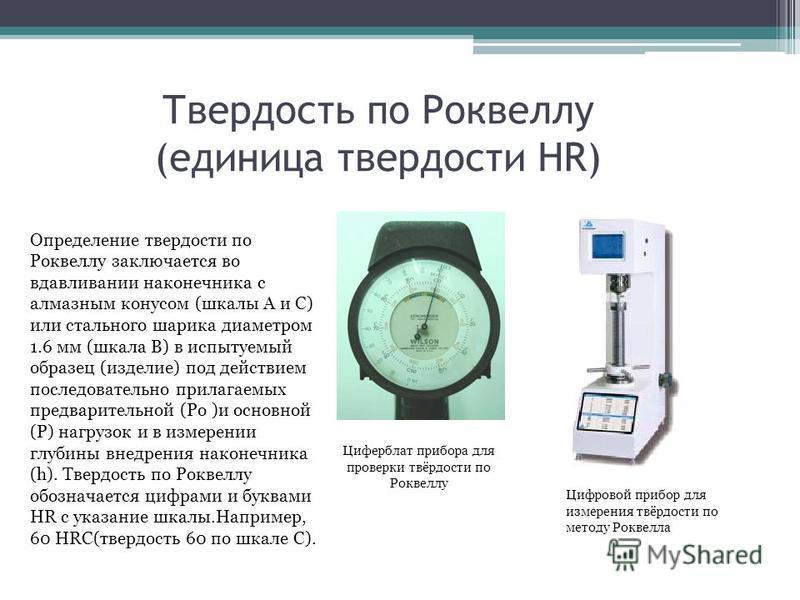

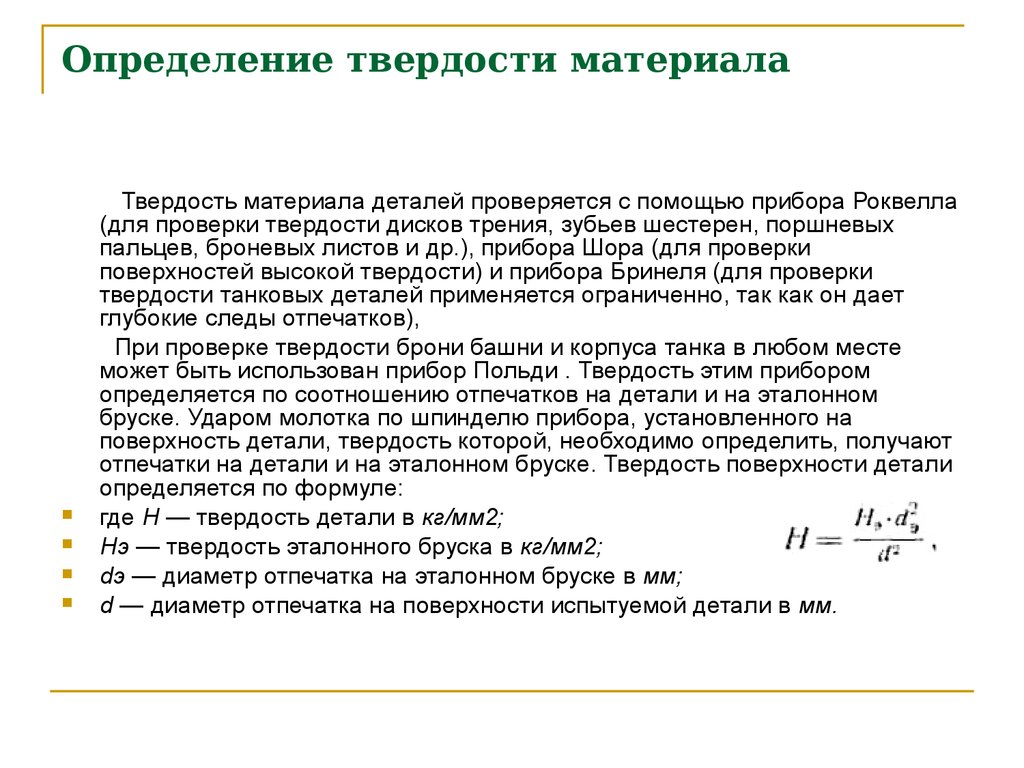

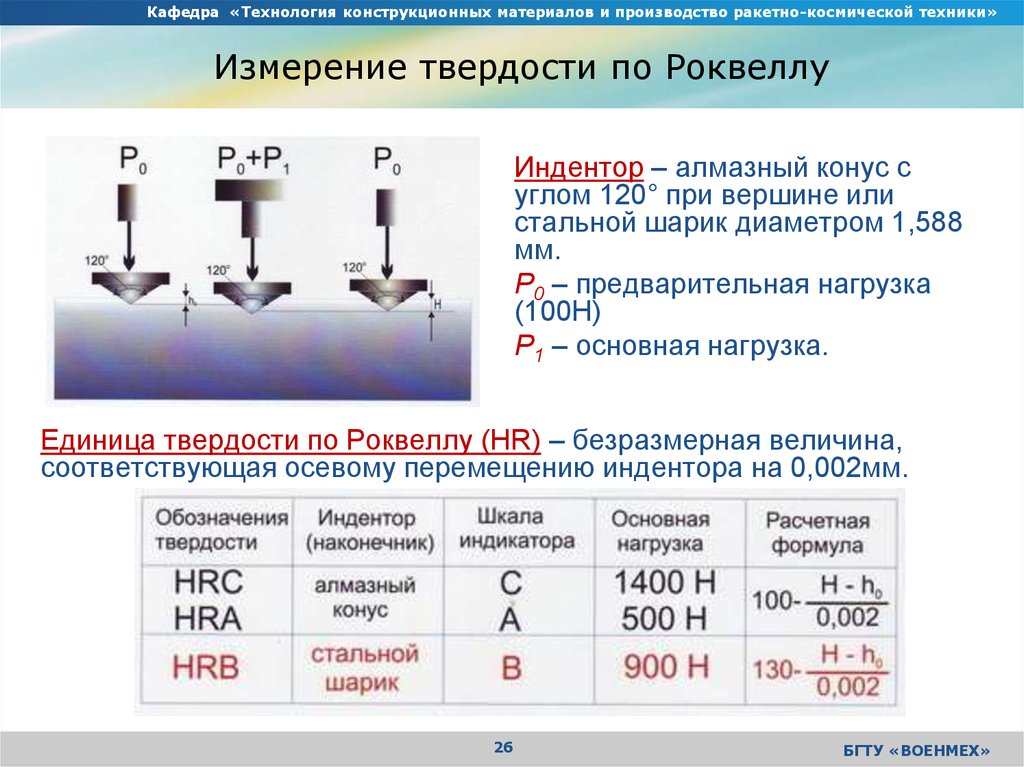

по Роквеллу.

Из чего он состоит?

Из чего он состоит?

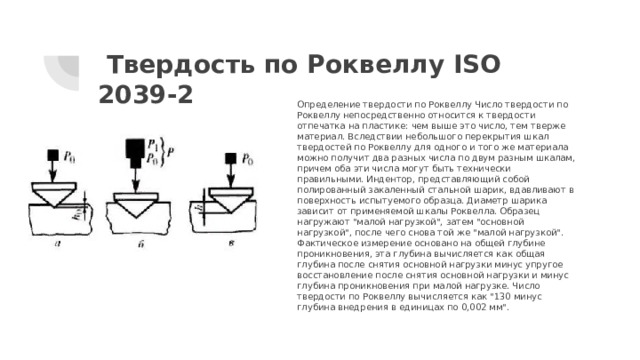

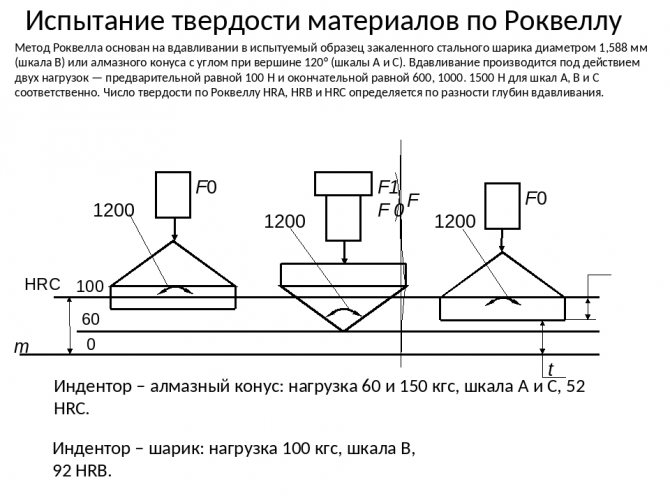

Испытание на твердость по Роквеллу — это метод, используемый для измерения твердости металлических материалов, необходимый в промышленности, машиностроении и дизайне для обеспечения требуемой степени твердости данного металла. В этой статье мы объясним, что такое критерий твердости по Роквеллу и для чего он используется.

Что такое испытание на твердость по Роквеллу?

Испытание на твердость по Роквеллу представляет собой неразрушающий контроль , проводимый на образцах, когда необходимо определить твердость материала . Хью М. Роквелл и Стэнли П. Роквелл провели первые испытания и изобрели первые машины в 1919 году. Испытание на твердость по Роквеллу обычно считается более простым в выполнении по сравнению с другими методами, такими как Виккерс или Бринелль.

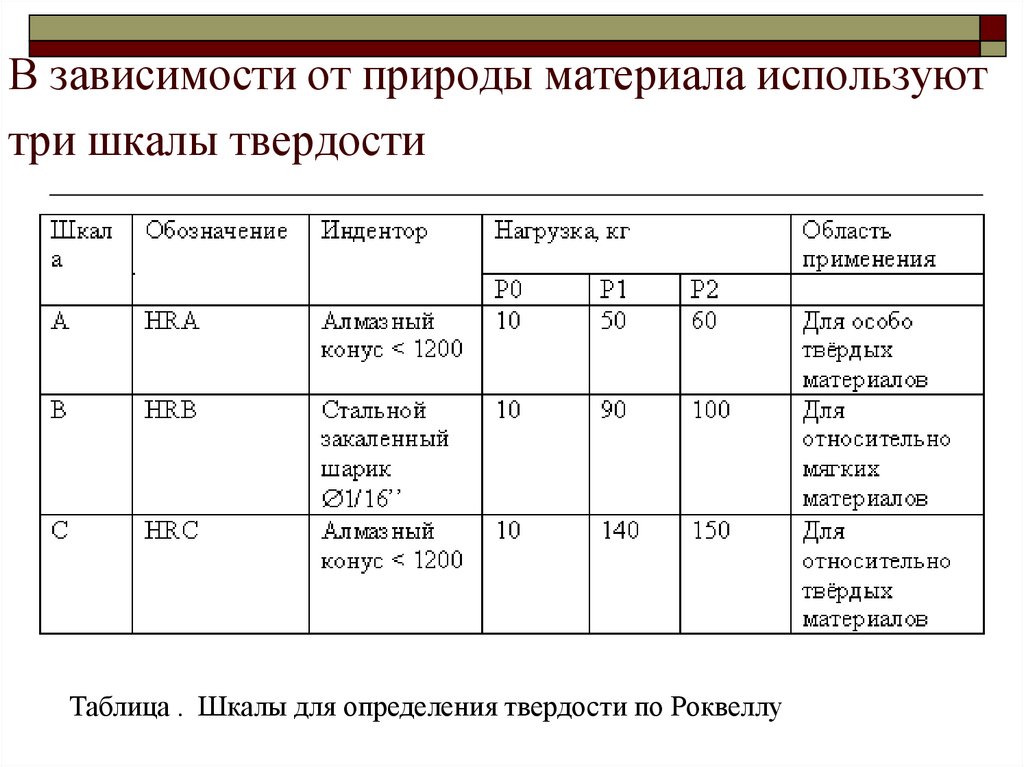

Твердость, измеряемая по шкале Роквелла, относится к сопротивлению проникновению материала, обычно металлического . Методы определения твердости этого метода в настоящее время указаны в стандарте ASTM E-18, знание которого необходимо при выполнении любого теста на твердость по Роквеллу.

Как работает испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу измеряет твердость металлических материалов самым простым способом, т. е. путем вдавливания индентора в поверхность материала с определенной нагрузкой, а затем измерения глубины проникновения индентора . В большинстве случаев индентор представляет собой стальной шарик или алмаз.

Однако реальность несколько сложнее, так как из-за разнообразия металлических образцов необходимо учитывать их свойства и особенности и использовать для каждого из них свой метод. На самом деле, есть 30 различных шкал Роквелла .

Процедура испытания на твердость по Роквеллу

Как упоминалось выше, испытание на твердость по Роквеллу состоит во вдавливании индентора в испытуемый материал . Каждый раз, когда выполняется испытание, к тестируемому образцу прикладывают две нагрузки. Индентор может представлять собой либо шарик из карбида вольфрама заданного диаметра, либо сферический конус с алмазным наконечником с углом 120° и радиусом вершины 0,2 мм, называемый индентором Брале. Тип индентора и испытательная нагрузка определяют шкалу твердости, которая выражается такими буквами, как А, В, С и т. д.

Каждый раз, когда выполняется испытание, к тестируемому образцу прикладывают две нагрузки. Индентор может представлять собой либо шарик из карбида вольфрама заданного диаметра, либо сферический конус с алмазным наконечником с углом 120° и радиусом вершины 0,2 мм, называемый индентором Брале. Тип индентора и испытательная нагрузка определяют шкалу твердости, которая выражается такими буквами, как А, В, С и т. д.

Сначала индентор вводят в исследуемый материал с предварительной незначительной нагрузкой и фиксируют эту глубину. При все еще приложенной незначительной нагрузке вводится дополнительная нагрузка, известная как основная нагрузка, которая увеличивает глубину проникновения в образец. Затем основная нагрузка снимается, и сила, действующая на образец, возвращается к второстепенной нагрузке.

Измеряется разница в положении пенетратора до и после приложения основной нагрузки . Что используется для расчета значения твердости по Роквеллу – это остаточная деформация , вызванная более высокой нагрузкой и увеличением глубины проникновения в результате приложения и снятия более высокой нагрузки.

Шкала твердости по Роквеллу

Шкала твердости по Роквеллу, которая сочетает в себе различные испытательные нагрузки и типы инденторов, позволяет судить о твердости материала с помощью показаний остаточной деформации.

В каждом из них используются различные комбинации испытательных усилий и типов инденторов. При выборе подходящей шкалы для металлического образца оценщики учитывают размер и форму испытуемого материала, его однородность и ограничения каждой шкалы, как для каждой шкалы требуются разные нагрузки или инденторы , поэтому при оценке результатов очень внимательно следите за тем, с какой шкалой вы работаете.

Числа твердости по Роквеллу обозначаются префиксом, который отличает шкалу, используемую в зависимости от комбинации нагрузки и индентора. Так, для очень твердых материалов используется шкала Роквелла С. В то же время, если материал очень тонкий, следует использовать более легкие грузы: поверхностные весы Rockwell 30T, 1ST, Rockwell 15-N и 30-N.

Промышленное значение испытаний на твердость по Роквеллу

Промышленные производители используют испытания на твердость металлов для определения предела прочности при растяжении, эластичности и пластичности материала . Кроме того, эти факторы также указывают на устойчивость или восприимчивость к механическому износу, которому материалы могут подвергаться в различных областях применения.

Металлы часто должны выдерживать экстремальное давление или температуру во время использования в приложении, и испытание на твердость является идеальным способом определить, может ли компонент работать.

По этой причине определение твердости имеет решающее значение при контроле качества. Знание твердости материала также может помочь в принятии решения о необходимости дополнительных мер по укреплению, таких как термическая обработка.

Воздействие экстремальных нагрузок, давлений и температур при производстве может повлиять на характеристики деталей, состоящих из металлов и металлических сплавов. Из-за сложной геометрии образцов и линейной корреляции между твердостью и пределом прочности при растяжении в металлах испытание на твердость часто является лучшим способом установить, что компоненты выживут и будут работать по назначению. В результате испытание на твердость стало неотъемлемой частью процесса контроля качества .

Из-за сложной геометрии образцов и линейной корреляции между твердостью и пределом прочности при растяжении в металлах испытание на твердость часто является лучшим способом установить, что компоненты выживут и будут работать по назначению. В результате испытание на твердость стало неотъемлемой частью процесса контроля качества .

В заключение отметим, что многие новые продукты, поступающие сегодня на рынок, основаны на материальных инновациях, развитие которых играет все более важную роль в отрасли, стимулируя эволюцию и конкурентоспособность. По этой причине крайне важно, чтобы отрасли разработки материалов, как и мы в Infinitia, уделяли особое внимание качеству и выбору. В этом смысле испытание на твердость является одним из лучших способов установить качество металлических материалов и обеспечить их высокие эксплуатационные характеристики.

Тестирование на твердость и твердость материала – ISPATGURU

Тестирование на твердость и твердость.

, твердость по Шору, прочность, твердость по Виккерсу,

, твердость по Шору, прочность, твердость по Виккерсу,Твердость материала и испытание на твердость

Твердость материала — это свойство материала, которое позволяет ему сопротивляться пластической деформации, обычно путем проникновения или вдавливания. Термин твердость также относится к жесткости или характеру, или к сопротивлению изгибу, царапанью, истиранию или порезу. Это свойство материала, придающее ему способность сопротивляться постоянной деформации при приложении нагрузки. Чем больше твердость материала, тем больше сопротивление деформации.

Твердость по-разному определяется как сопротивление локальному проникновению, царапанию, механической обработке, износу или истиранию, а также текучесть. Множественность определений и соответствующее множество инструментов для измерения твердости вместе с отсутствием фундаментального определения указывает на то, что твердость может быть не фундаментальным свойством материала, а скорее составным, включающим предел текучести, деформационное упрочнение, истинную прочность на растяжение. , модуль упругости и другие.

, модуль упругости и другие.

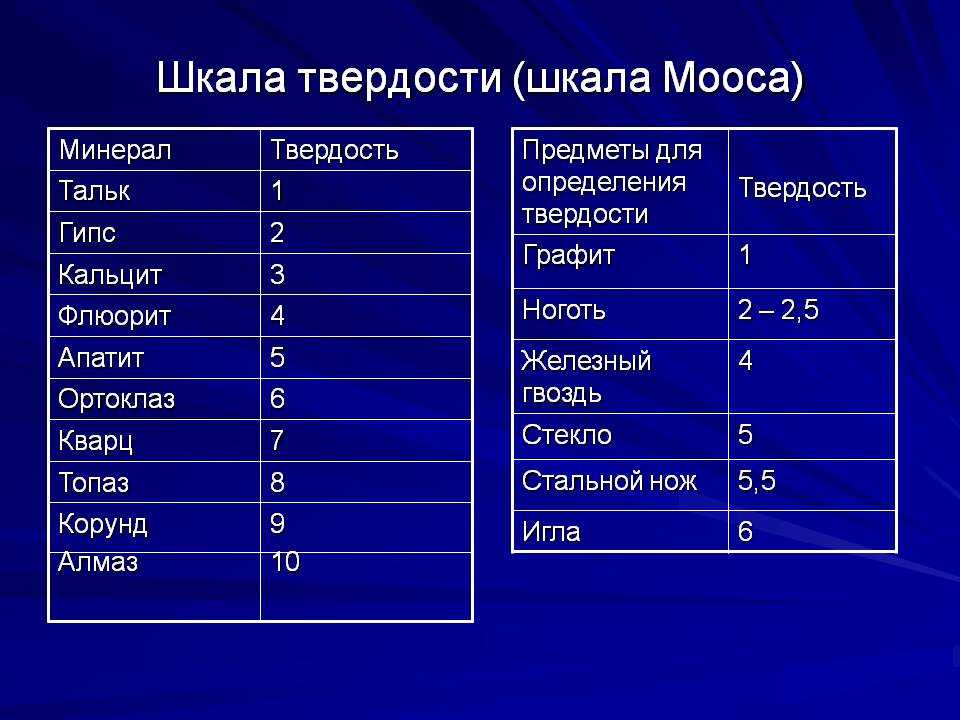

В минералогии твердость обычно описывается как сопротивление материала царапанию другим материалом. Способность материалов сопротивляться царапанию другим материалом может быть оценена по шкале Мооса, которая оценивает относительную твердость материалов.

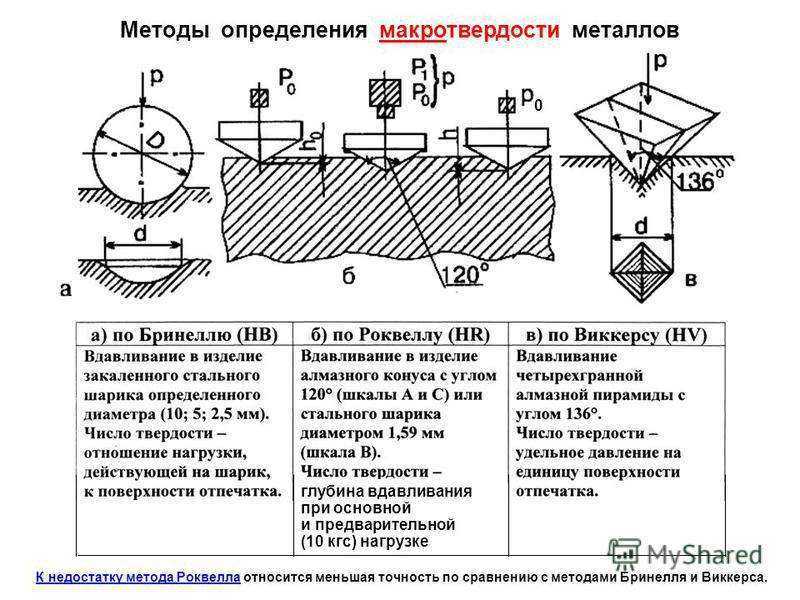

В металлургии твердость определяется как способность материала сопротивляться пластической деформации. Иногда ее называют твердостью при вдавливании, которая представляет собой сопротивление материала вдавливанию. Обычный тип испытания на твердость заключается в том, что заостренный или закругленный индентор вдавливается в поверхность материала под значительной статической нагрузкой. Измерение твердости может быть выполнено в макромасштабе, микромасштабе или наномасштабе в зависимости от приложенных сил и полученных перемещений.

Измерение макротвердости материала — это быстрый и простой метод получения данных о механических свойствах сыпучего материала из небольшого образца. Он также широко используется для контроля качества процессов обработки поверхности. Однако глубина макровдавливания слишком велика по сравнению с особенностями поверхности, когда речь идет о поверхностных покрытиях или свойствах поверхности, важных для процессов трения и износа материалов. Измерения макротвердости сильно варьируются и не определяют отдельные особенности поверхности, когда материалы имеют тонкую микроструктуру, являются многофазными, неоднородными или склонными к растрескиванию. В таких случаях целесообразны измерения микротвердости.

Однако глубина макровдавливания слишком велика по сравнению с особенностями поверхности, когда речь идет о поверхностных покрытиях или свойствах поверхности, важных для процессов трения и износа материалов. Измерения макротвердости сильно варьируются и не определяют отдельные особенности поверхности, когда материалы имеют тонкую микроструктуру, являются многофазными, неоднородными или склонными к растрескиванию. В таких случаях целесообразны измерения микротвердости.

Микротвердость – это твердость материала, определяемая путем введения индентора, такого как индентор Виккерса или Кнупа, в поверхность материала при нагрузке от 15 г до 1 кг. При измерении микротвердости отпечаток обычно настолько мал, что его приходится измерять с помощью микроскопа. Микротвердость позволяет определять твердость различных микрокомпонентов в структуре материала или измерять крутые градиенты твердости, например те, которые встречаются при поверхностном упрочнении. Преобразование значений микротвердости в предел прочности при растяжении и другие шкалы твердости (например, по Роквеллу) доступны для многих металлов и сплавов. Микроинденторы работают, вдавливая наконечник в образец и непрерывно измеряя приложенную нагрузку, глубину проникновения и время цикла.

Микроинденторы работают, вдавливая наконечник в образец и непрерывно измеряя приложенную нагрузку, глубину проникновения и время цикла.

Испытания на вдавливание измеряют твердость путем вдавливания с использованием очень малых сил вдавливания (порядка 1 наноньютона) и измерения глубины вдавливания. Эти тесты основаны на новой технологии, которая позволяет точно измерять и контролировать силы вдавливания, а также точно измерять глубину вдавливания. Измеряя глубину отпечатка, можно измерить прогрессивные уровни воздействия на один и тот же образец. Это позволяет определить максимальную нагрузку на вдавливание, которая возможна до того, как твердость пострадает и пленка больше не будет находиться в пределах диапазона испытаний. Это также позволяет выполнить проверку, чтобы определить, остается ли твердость постоянной даже после того, как был сделан отпечаток.

Существуют различные механизмы и методы, разработанные для проведения испытаний на твердость методом наноиндентирования. Один из методов приложения силы заключается в использовании узла катушки и магнита на загрузочной колонне для перемещения индентора вниз. В этом методе используется емкостной измеритель смещения. Такие датчики обнаруживают смещения от 0,2 Нм до 0,3 Нм (нанометр) во время приложения силы. Нагрузочная колонна подвешена на пружинах, которые гасят внешнее движение и позволяют немного ослабить нагрузку, чтобы восстановить упругую часть деформации перед измерением глубины вдавливания. В другом методе наноиндентирования используется пьезодвигатель дальнего действия и эластичный элемент. Когда индентор перемещается пьезоприводом вниз, упругий элемент сопротивляется движению и создает усилие. Эту силу можно измерить, зная расстояние, на которое индентор переместился вниз после касания поверхности пленки. LVDT (линейное переменное дифференциальное преобразование) регистрирует положение вала, тем самым одновременно измеряя глубину вдавливания и усилие пружины.

Один из методов приложения силы заключается в использовании узла катушки и магнита на загрузочной колонне для перемещения индентора вниз. В этом методе используется емкостной измеритель смещения. Такие датчики обнаруживают смещения от 0,2 Нм до 0,3 Нм (нанометр) во время приложения силы. Нагрузочная колонна подвешена на пружинах, которые гасят внешнее движение и позволяют немного ослабить нагрузку, чтобы восстановить упругую часть деформации перед измерением глубины вдавливания. В другом методе наноиндентирования используется пьезодвигатель дальнего действия и эластичный элемент. Когда индентор перемещается пьезоприводом вниз, упругий элемент сопротивляется движению и создает усилие. Эту силу можно измерить, зная расстояние, на которое индентор переместился вниз после касания поверхности пленки. LVDT (линейное переменное дифференциальное преобразование) регистрирует положение вала, тем самым одновременно измеряя глубину вдавливания и усилие пружины.

Испытания для измерения твердости

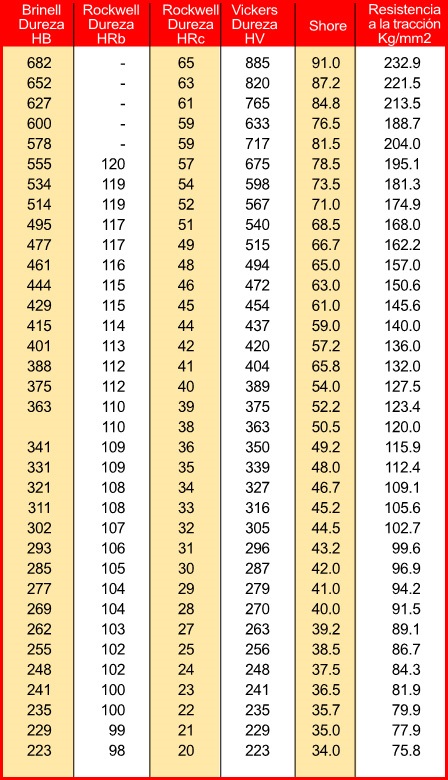

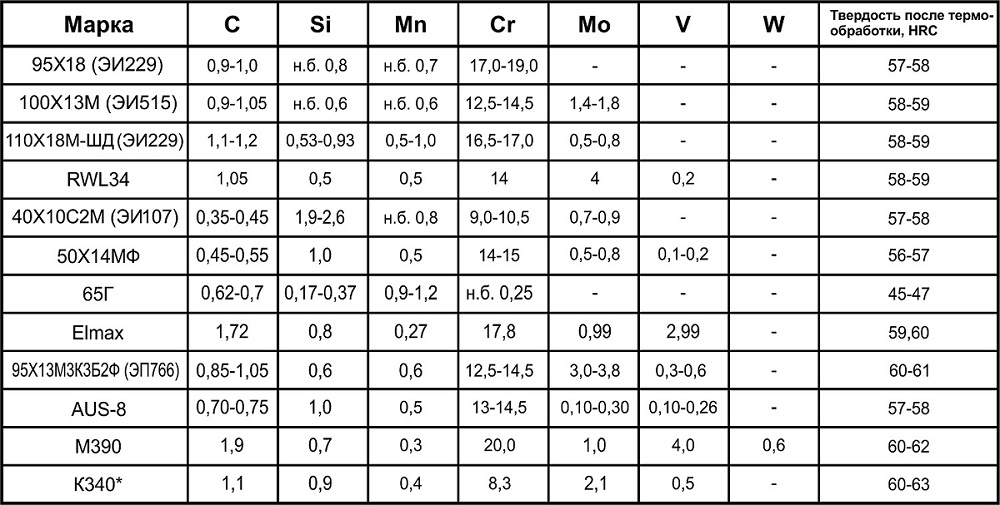

Существует несколько типов испытаний на твердость, которые используются с высокой точностью. Поскольку определения металлургического предела прочности и твердости довольно схожи, в общем случае можно предположить, что прочный металл также является твердым металлом. Эти тесты на твердость измеряют твердость металла путем определения сопротивления металла проникновению недеформируемого шарика или конуса. Испытания определяют глубину, на которую такой шар или конус погружается в металл при заданной нагрузке в течение определенного периода времени. Наиболее распространенными методами определения твердости, используемыми в настоящее время, являются (i) испытание на твердость по Роквеллу, (ii) испытание на твердость по Бринеллю, (iii) испытание на твердость по Виккерсу, (iv) испытание на твердость по Кнупу и (v) испытание на твердость по Шору.

Поскольку определения металлургического предела прочности и твердости довольно схожи, в общем случае можно предположить, что прочный металл также является твердым металлом. Эти тесты на твердость измеряют твердость металла путем определения сопротивления металла проникновению недеформируемого шарика или конуса. Испытания определяют глубину, на которую такой шар или конус погружается в металл при заданной нагрузке в течение определенного периода времени. Наиболее распространенными методами определения твердости, используемыми в настоящее время, являются (i) испытание на твердость по Роквеллу, (ii) испытание на твердость по Бринеллю, (iii) испытание на твердость по Виккерсу, (iv) испытание на твердость по Кнупу и (v) испытание на твердость по Шору.

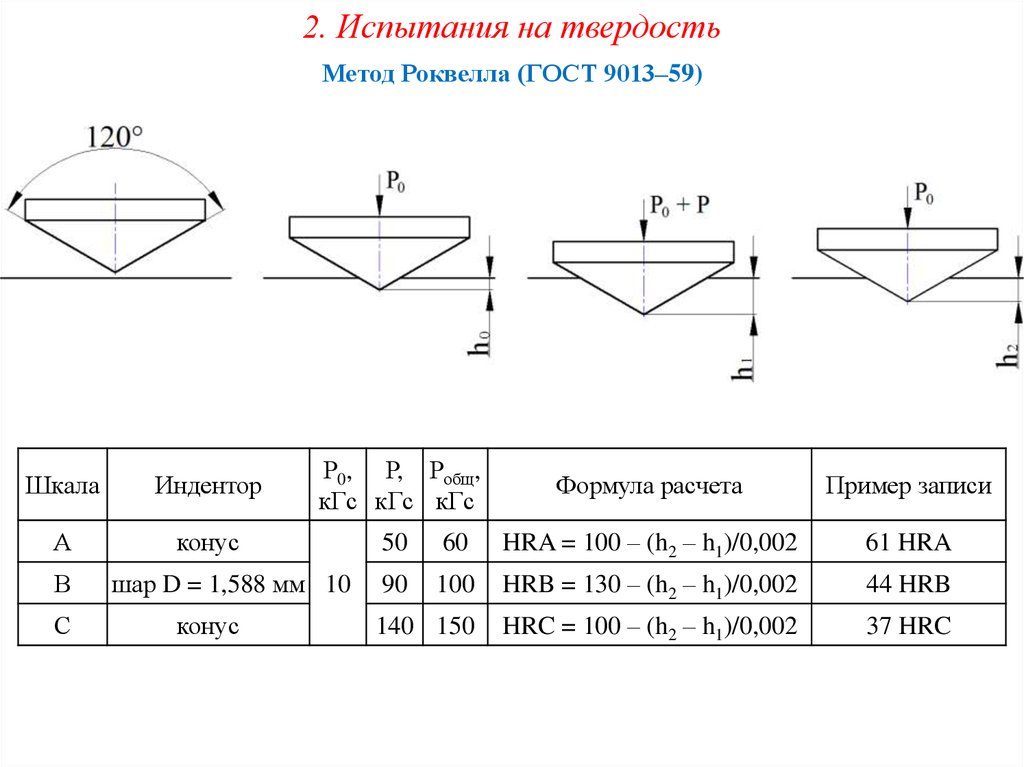

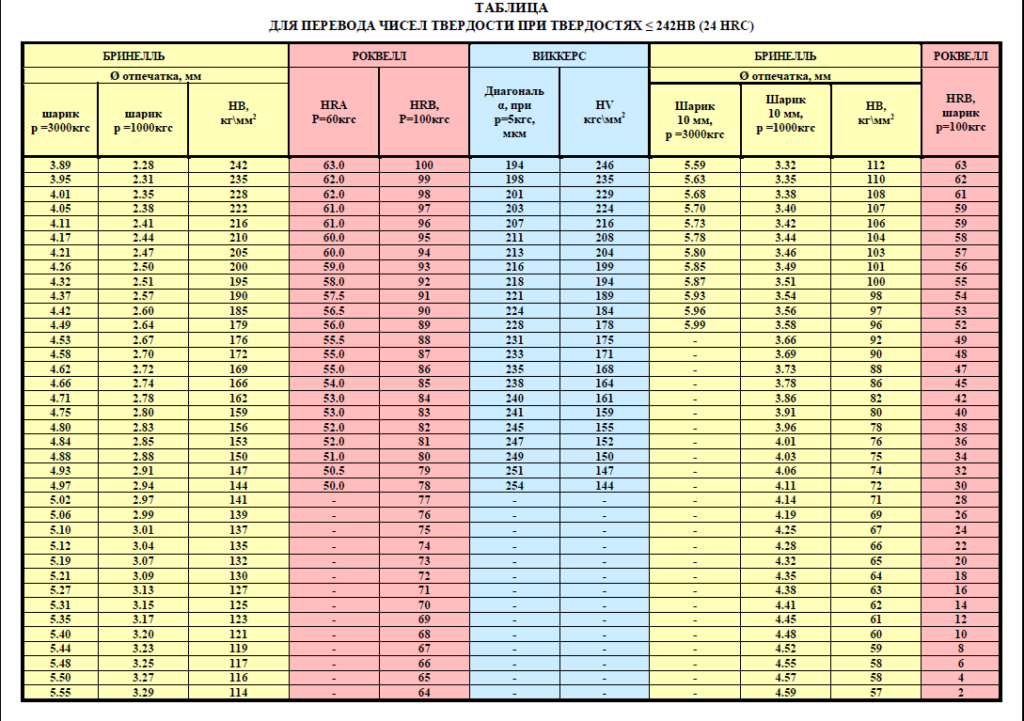

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу — это метод измерения твердости, основанный на чистом увеличении глубины отпечатка при приложении нагрузки. Показатели твердости не имеют единиц измерения и обычно приводятся в некоторых шкалах, таких как шкалы A, B, C, R, L, M, E и K. Чем выше число на шкале, тем тверже материал. Испытание на твердость по Роквеллу является наиболее часто используемым и универсальным из испытаний на твердость.

Чем выше число на шкале, тем тверже материал. Испытание на твердость по Роквеллу является наиболее часто используемым и универсальным из испытаний на твердость.

В методе определения твердости по Роквеллу определяется глубина проникновения индентора при определенных произвольных условиях испытания. Индентор представляет собой либо стальной шарик определенного диаметра, либо сферический конус с алмазным наконечником, называемый Brale, который имеет угол 120 градусов и радиус кончика 0,2 мм. Тип индентора и испытательная нагрузка определяют шкалу твердости (А, В, С и т. д.).

Сначала прикладывается небольшая нагрузка в 10 кг, которая вызывает начальное проникновение и удерживает индентор на месте. Затем циферблат устанавливается на ноль и прикладывается основная нагрузка. После снятия основной нагрузки показания глубины снимаются, пока второстепенная нагрузка все еще включена. Затем число твердости может быть считано непосредственно со шкалы.

Твердость керамических подложек можно определить с помощью теста на твердость по Роквеллу. Этот тест измеряет разницу в глубине, вызванную двумя различными силами, с помощью циферблатного индикатора. Значение твердости по Роквеллу определяется для приложенной нагрузки, диаметра индентора и глубины вдавливания с использованием стандартных таблиц преобразования твердости.

Этот тест измеряет разницу в глубине, вызванную двумя различными силами, с помощью циферблатного индикатора. Значение твердости по Роквеллу определяется для приложенной нагрузки, диаметра индентора и глубины вдавливания с использованием стандартных таблиц преобразования твердости.

Прибор для измерения твердости по Роквеллу для измерения твердости металла измеряет сопротивление проникновению подобно тесту Бринелля, но в этом случае измеряется глубина отпечатка, а не диаметральная площадь. В испытательной машине Роквелла твердость указывается непосредственно на шкале, прикрепленной к машине. Эта циферблатная шкала на самом деле представляет собой глубиномер, отградуированный в специальных единицах.

Для мягких материалов, таких как мягкая сталь, медь и алюминиевые сплавы, используется стальной шарик диаметром 1,6 мм с нагрузкой 100 кг, а твердость оценивается по шкале «В». При испытании более твердых материалов, таких как сталь и чугун, используется алмазный конус 120 градусов с нагрузкой до 150 кг, а твердость измеряется по шкале «С».

Испытательная машина Rockwell использует две нагрузки, одна из которых прикладывается непосредственно после другой. Первая нагрузка (известная как незначительная нагрузка) в 10 кг прикладывается к образцу, чтобы помочь посадить индентор и устранить влияние любых неровностей поверхности при испытании. Целью незначительной нагрузки является создание поверхности однородной формы для приложения основной нагрузки. Разница в глубине вмятины между малой и большой нагрузкой дает число твердости по Роквеллу.

Существует несколько шкал Роквелла, кроме шкал B и C, которые известны как общие шкалы. Другие шкалы также используют букву для префикса символа шкалы, и многие используют индентор из стального шарика другого размера. Правильно используемое обозначение Роквелла имеет номер твердости, за которым следует «HR» (твердость по Роквеллу), за которым следует еще одна буква, указывающая на конкретную шкалу Роквелла. Например, 60 HRB означает, что твердость образца составляет 60 по шкале B.

Существует еще одна испытательная машина Rockwell, известная как «машина для определения поверхностной твердости по Роквеллу». Работа этой машины аналогична стандартной испытательной машине Роквелла, но она используется для испытания тонкой полосы или слегка науглероженных поверхностей, мелких деталей или деталей, которые могут разрушиться в условиях обычного испытания. В этой машине используется уменьшенная второстепенная нагрузка, всего 3 кг, а основная нагрузка снижена до 15 кг или 45 кг в зависимости от индентора, который используется для обычных весов. При использовании индентора со стальным шариком диаметром 1,6 мм к обозначению поверхностной твердости добавляется буква «Т» (что означает испытание тонкого листа). Например, поверхностная твердость по Роквеллу составляет 15T-25, что означает поверхностную твердость 25 при нагрузке 15 кг с использованием стального шарика. Если вместо этого используется 120-градусный алмазный конус, то «T» заменяется на «N».

Используемый стандартизированный набор шкал (диапазонов) для определения твердости по Роквеллу обычно обозначается буквой. Этот набор приведен ниже.

Этот набор приведен ниже.

- Шкала A – используется для цементированных карбидов, тонкой стали и мелкозернистой цементируемой стали.

- Шкала B — используется для медных сплавов, мягких сталей, алюминиевых сплавов, ковкого чугуна и т. д. другие материалы тверже, чем значение жгута B100.

- Шкала D – используется для тонкой стали, средней цементируемой стали и перлитного ковкого чугуна.

- Шкала E – Используется для чугуна, алюминиевых и магниевых сплавов, подшипниковых металлов.

- Шкала F – Используется для отожженных медных сплавов и тонких мягких листовых металлов.

- Шкала G – используется для фосфористой бронзы, бериллиевой меди и ковкого чугуна.

- Шкала H – используется для алюминия, цинка и свинца.

- Шкалы K, L, M, P, R, S и V – используются для подшипников металлов и других очень мягких или тонких материалов, включая пластмассы.

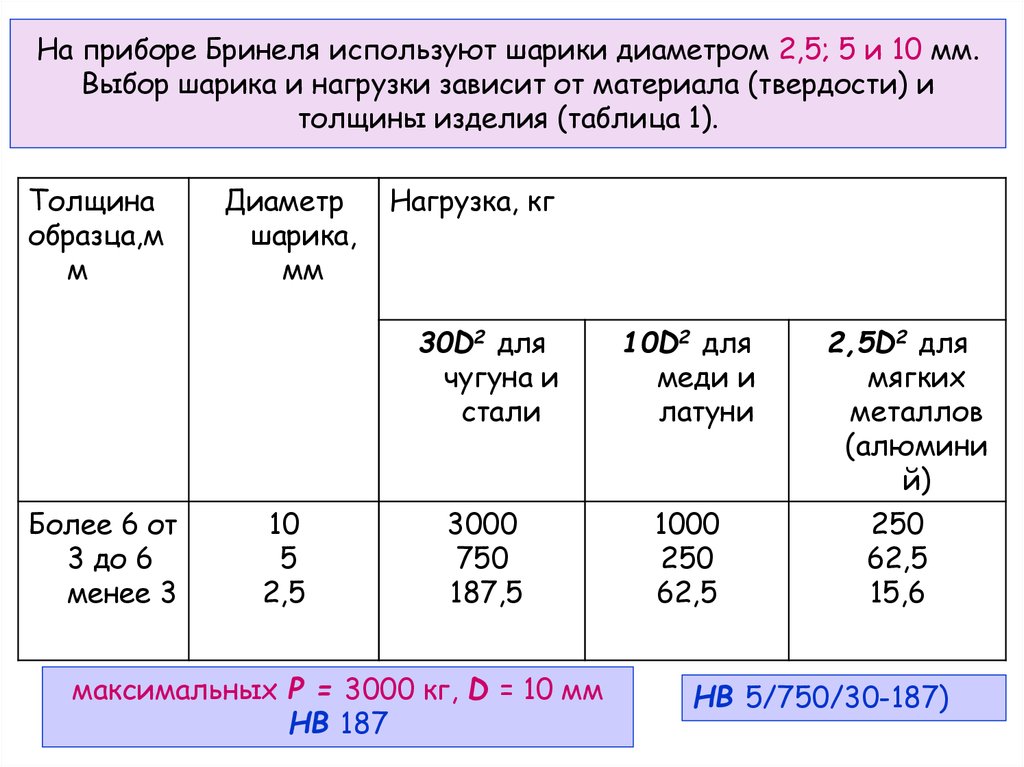

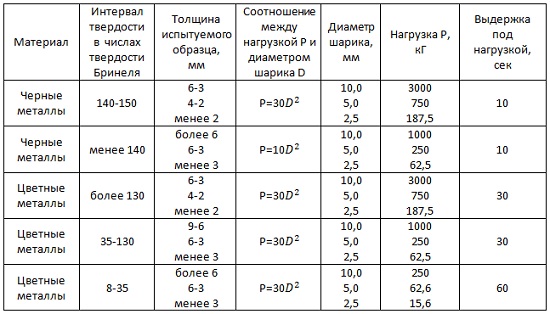

Испытание на твердость по Бринеллю

Твердость по Бринеллю определяют путем вдавливания твердого стального или твердосплавного шарика определенного диаметра под определенной нагрузкой в поверхность материала и измерения диаметра отпечатка, оставшегося после испытания. Число твердости по Бринеллю или просто число Бринелля получают путем деления использованной нагрузки в кг на фактическую площадь поверхности отпечатка в квадратных миллиметрах. Результатом является измерение давления, но единицы измерения обычно не указываются.

Число твердости по Бринеллю или просто число Бринелля получают путем деления использованной нагрузки в кг на фактическую площадь поверхности отпечатка в квадратных миллиметрах. Результатом является измерение давления, но единицы измерения обычно не указываются.

В тесте на твердость по Бринеллю используется настольная машина для вдавливания шарика из закаленной стали диаметром 10 мм в поверхность испытуемого образца. Машина прикладывает нагрузку 500 кг для мягких металлов, таких как медь, латунь и тонкий прокат. Для алюминия используется нагрузка 1500 кг, а для таких материалов, как железо и сталь, используется нагрузка 3000 кг. Нагрузка обычно применяется в течение 10-15 секунд. После изготовления оттиска измеряют диаметр полученного круглого оттиска. Измерение проводят с точностью +/- 0,05 мм с помощью портативного микроскопа с малым увеличением. Твердость рассчитывается путем деления нагрузки на площадь криволинейной поверхности вдавливания. Площадь полусферической поверхности получается путем умножения квадрата диаметра на 3,14159. а затем разделить на 2. Обычно для справки предоставляется калиброванная диаграмма, поэтому по диаметру отпечатка можно узнать соответствующий показатель твердости. Хорошо структурированное число твердости по Бринеллю показывает условия испытаний и выглядит следующим образом: «80 HB 10/500/30», что означает, что твердость по Бринеллю 80 достигается с помощью шарика из закаленной стали диаметром 10 мм с приложенной нагрузкой 500 кг. в течение 30 секунд. При испытаниях чрезвычайно твердых металлов вместо стального шарика используется шарик из карбида вольфрама. Среди трех тестов на твердость, а именно Роквелла, Бринелля и Виккерса, шарик Бринелля делает самую глубокую и широкую вмятину, поэтому тест усредняет твердость по большему количеству материала, что обычно более точно учитывает многозернистую структуру и любые неровности в однородность материала.

а затем разделить на 2. Обычно для справки предоставляется калиброванная диаграмма, поэтому по диаметру отпечатка можно узнать соответствующий показатель твердости. Хорошо структурированное число твердости по Бринеллю показывает условия испытаний и выглядит следующим образом: «80 HB 10/500/30», что означает, что твердость по Бринеллю 80 достигается с помощью шарика из закаленной стали диаметром 10 мм с приложенной нагрузкой 500 кг. в течение 30 секунд. При испытаниях чрезвычайно твердых металлов вместо стального шарика используется шарик из карбида вольфрама. Среди трех тестов на твердость, а именно Роквелла, Бринелля и Виккерса, шарик Бринелля делает самую глубокую и широкую вмятину, поэтому тест усредняет твердость по большему количеству материала, что обычно более точно учитывает многозернистую структуру и любые неровности в однородность материала.

Испытание на твердость по Бринеллю было одним из наиболее широко используемых испытаний на твердость во время Второй мировой войны для измерения твердости броневой плиты. нагрузка 3000 кг, затем измерение диаметра образовавшегося углубления.

нагрузка 3000 кг, затем измерение диаметра образовавшегося углубления.

BHN рассчитывается по следующей формуле, как показано на рис. 1. На этом рисунке BHN — число твердости по Бринеллю, F — прилагаемая нагрузка в кг, D — диаметр сферического индентора в мм, а Di — диаметр полученного отпечатка индентора в мм.

Рис. 1 Расчет числа твердости по Бринеллю

Обычно проводят несколько испытаний BHN на площади образца материала. На типичном образце материала каждое испытание приводит к несколько разным результатам. Это связано не только с незначительными различиями в качестве материала (даже однородный материал не является абсолютно однородным), но и с тем, что испытание основано на тщательном измерении диаметра углубления. Небольшие ошибки в этом измерении приводят к небольшим вариациям значений BHN. В результате BHN обычно указывается в виде диапазона значений (например, от 220 до 250 или 220–250), а не как одно значение. BHN образца с лицевой закалкой использует обратную косую черту «\», чтобы отделить значение поверхности с лицевой закалкой от значения задней поверхности. Например, BHN 550\350 – 380 указывает на то, что лицевая закаленная поверхность имеет твердость 550, а задняя поверхность имеет твердость от 350 до 380.

Например, BHN 550\350 – 380 указывает на то, что лицевая закаленная поверхность имеет твердость 550, а задняя поверхность имеет твердость от 350 до 380.

Приведенный выше метод определения твердости по Бринеллю называется «HB 10/3000 WC». В других типах испытаний на твердость используются другие материалы для сферы и/или другие нагрузки. Поскольку более мягкие материалы деформируются при высоком BHN, карбид вольфрама используется для измерения твердости сталей с высокой твердостью. Когда значения BHN выше 650, шарик из карбида вольфрама начинает сплющиваться, а значения BHN указывают на большую разницу в твердости, чем реальная подвеска, в то время как значение BHN выше 740, шарик сплющивается настолько плохо, что его нельзя использовать.

Когда значения BHN сильно различаются, вместо прибора для определения твердости по Бринеллю можно использовать прибор для определения твердости по Полди. Тест на твердость по Польди менее точен, чем тест на твердость по Бринеллю, но его можно использовать в полевых условиях. Преимущество теста на твердость по Польди состоит в том, что испытательная установка является портативной, поэтому измерения можно проводить в полевых условиях. Портативное устройство Poldi основано на оттиске удара молотком по стандартизированному образцу.

Преимущество теста на твердость по Польди состоит в том, что испытательная установка является портативной, поэтому измерения можно проводить в полевых условиях. Портативное устройство Poldi основано на оттиске удара молотком по стандартизированному образцу.

В стандартном методе испытаний для определения твердости металлических материалов по Бринеллю прикладываемая нагрузка обычно составляет 3000 кг, 1500 кг или 500 кг, так что диаметр вдавливания находится в диапазоне от 2,5 мм до 6 мм. Нагрузка прикладывается равномерно, без рывков. Полная испытательная нагрузка применяется в течение от 10 до 15 секунд. Измеряют два диаметра отпечатка под прямым углом, и средний диаметр используется в качестве основы для расчета числа твердости по Бринеллю (BHN), которое выполняется с использованием таблицы преобразования, приведенной в стандарте.

Испытание на твердость по Виккерсу

Твердость по Виккерсу – это мера твердости материала, рассчитываемая по размеру отпечатка, полученного под нагрузкой алмазным индентором в форме пирамиды. Разработанный в 1920-х годах инженерами Vickers limited в Соединенном Королевстве, критерий твердости алмазной пирамиды, как он также стал известен, позволил установить непрерывную шкалу сопоставимых чисел, которая точно отражала широкий диапазон значений твердости сталей.

Разработанный в 1920-х годах инженерами Vickers limited в Соединенном Королевстве, критерий твердости алмазной пирамиды, как он также стал известен, позволил установить непрерывную шкалу сопоставимых чисел, которая точно отражала широкий диапазон значений твердости сталей.

Это стандартный метод измерения твердости металлов, в основном металлов с чрезвычайно твердой поверхностью. В этом методе определения твердости поверхность подвергается стандартному давлению в течение стандартного периода времени с помощью алмаза в форме пирамиды. Диагональ полученного отпечатка измеряют под микроскопом и значение твердости по Виккерсу считывают из таблицы преобразования.

Индентор, используемый в тесте Виккерса, представляет собой пирамиду с квадратным основанием, противоположные стороны которой сходятся в вершине под углом 136 градусов. Алмаз вдавливается в поверхность материала с нагрузкой примерно до 120 кг, а размер отпечатка (обычно менее 0,5 мм) измеряется с помощью калиброванного микроскопа. Число Виккерса (HV) рассчитывается по формуле HV = 1,854(F/D2), где F — приложенная нагрузка (измеряется в кг), а D2 — площадь вмятины (измеряется в квадратных миллиметрах). Приложенная нагрузка обычно указывается, когда упоминается HV.

Число Виккерса (HV) рассчитывается по формуле HV = 1,854(F/D2), где F — приложенная нагрузка (измеряется в кг), а D2 — площадь вмятины (измеряется в квадратных миллиметрах). Приложенная нагрузка обычно указывается, когда упоминается HV.

Тест Виккерса надежен для измерения твердости металлов, а также используется для керамических материалов. Метод тестирования по Виккерсу аналогичен тесту Бринелля. Вместо того, чтобы использовать индентор типа стального шарика в тесте Бринелля и рассчитывать полусферическую площадь отпечатка, в испытательной машине Виккерса используется пенетратор квадратной формы, но с острием на одном углу, поэтому он имеет вид алмаза. игральная карта. Индентор Виккерса представляет собой алмазный конус с квадратом в 136 градусов. Алмазный материал индентора имеет преимущество перед другими инденторами, поскольку он не деформируется со временем и при использовании. Отпечаток пенетратора Vickers — темный квадрат на светлом фоне. Оттиск Виккерса легче «читается» по размеру площади, чем круговой оттиск по методу Бринелля. Как и тест Бринелля, число Виккерса определяется путем деления нагрузки на площадь поверхности вмятины (H = P/A). Нагрузка варьируется от 1 кг до 120 кг.

Как и тест Бринелля, число Виккерса определяется путем деления нагрузки на площадь поверхности вмятины (H = P/A). Нагрузка варьируется от 1 кг до 120 кг.

Для проведения теста по Виккерсу образец помещают на наковальню с основанием с винтовой резьбой. Наковальню поворачивают, поднимая ее за резьбу винта, пока она не приблизится к острию индентора. При активированном пусковом рычаге нагрузка медленно прикладывается к индентору. Нагрузку снимают, и наковальню с образцом опускают. Операция приложения и снятия нагрузки контролируется автоматически.

Несколько нагрузок дают практически одинаковые значения твердости на однородном материале, что намного лучше, чем произвольное изменение шкалы на других машинах для измерения твердости. Филярный микроскоп поворачивается над образцом для измерения квадратного отпечатка с допуском плюс или минус 1/1000 миллиметра. Измерения, проведенные по диагоналям для определения площади, усредняются. Правильное обозначение по Виккерсу — это число, следующее за «HV» (твердость по Виккерсу). Преимущества теста на твердость по Виккерсу заключаются в том, что можно получить чрезвычайно точные показания, а для всех типов металлов и обработки поверхности используется только один тип индентора. Несмотря на то, что прибор Виккерса хорошо адаптируется и очень точен для испытания самых мягких и самых твердых материалов при различных нагрузках, он представляет собой напольную установку, которая намного дороже, чем машины для определения твердости по Бринеллю или Роквеллу.

Преимущества теста на твердость по Виккерсу заключаются в том, что можно получить чрезвычайно точные показания, а для всех типов металлов и обработки поверхности используется только один тип индентора. Несмотря на то, что прибор Виккерса хорошо адаптируется и очень точен для испытания самых мягких и самых твердых материалов при различных нагрузках, он представляет собой напольную установку, которая намного дороже, чем машины для определения твердости по Бринеллю или Роквеллу.

Испытание на твердость по Кнупу

Относительную микротвердость материала определяют с помощью испытания на вдавливание по Кнупу. Этот метод испытаний был разработан в 1939 г. Ф. Кнупом и его коллегами из Национального бюро стандартов США. Используя более низкие давления вдавливания, чем тест на твердость по Виккерсу, который был разработан для измерения металлов, тест Кнупа позволил измерить твердость хрупких материалов, таких как стекло и керамика.

Испытание на твердость по Кнупу — это испытание на механическую твердость, используемое, в частности, для очень хрупких материалов или тонких листов, где для целей испытания можно сделать только небольшое углубление. Пирамидальный алмазный наконечник вдавливается в полированную поверхность испытуемого материала с известной нагрузкой в течение заданного времени выдержки, а полученное углубление измеряется с помощью микроскопа. Твердость материала определяется глубиной проникновения индентора Кнупа.

Пирамидальный алмазный наконечник вдавливается в полированную поверхность испытуемого материала с известной нагрузкой в течение заданного времени выдержки, а полученное углубление измеряется с помощью микроскопа. Твердость материала определяется глубиной проникновения индентора Кнупа.

Алмазный индентор, используемый в тесте Кнупа, имеет форму вытянутой четырехгранной пирамиды. Геометрия этого индентора представляет собой вытянутую пирамиду с соотношением длины к ширине 7:1 и соответствующими углами граней 172 градуса для длинной кромки и 130 градусов для короткой кромки. Вдавливаемый в материал под нагрузкой, которая часто составляет менее одного кг, индентор оставляет четырехсторонний отпечаток размером от 0,01 мм до 0,1 мм. Длина вдавления примерно в семь раз превышает ширину, а глубина составляет 1/30 длины. При таких размерах площадь отпечатка под нагрузкой можно вычислить, измерив только длину самой длинной стороны с помощью калиброванного микроскопа. Окончательная твердость по Кнупу (HK) определяется по формуле HK = 14,229. (F/D2), где F — приложенная нагрузка (измеряется в кг), а D2 — площадь вмятины (измеряется в квадратных миллиметрах). Числа твердости по Кнупу часто указываются вместе с конкретными значениями нагрузки.

(F/D2), где F — приложенная нагрузка (измеряется в кг), а D2 — площадь вмятины (измеряется в квадратных миллиметрах). Числа твердости по Кнупу часто указываются вместе с конкретными значениями нагрузки.

Стандартные методы испытаний на твердость органических покрытий при вдавливании. В этом испытании твердость по Кнупу определяют при температуре 23 +/- 2°С и относительной влажности 50 +/- 5 %. Образцы уравновешиваются в этих условиях не менее 24 часов. Затем их жестко прикрепляют к подвижному предметному столику так, чтобы измеряемая поверхность была перпендикулярна направлению отпечатка. Аппарат настроен на нагрузку 25 грамм. Время контакта индентора с образцом должно составлять 18 ± 0,5 с. Длину длинной диагонали оттиска измеряют окуляром нитевидного микрометра. Процедуру повторяют до тех пор, пока не будет сделано не менее пяти оттисков на большом расстоянии друг от друга. Затем по приведенной выше формуле рассчитывают число твердости по Кнупу.

Испытание на твердость по Шору

Твердость по Шору – это мера сопротивления материала вдавливанию тремя подпружиненными инденторами. Чем выше число, тем больше сопротивление. Шкала дюрометра была определена Альбертом Фердинандом Шором, который разработал устройство для измерения твердости по Шору в 1920-х годах. Термин дюрометр часто используется для обозначения измерения, а также самого инструмента. Дурометр обычно используется для измерения твердости полимеров, эластомеров и каучуков.

Чем выше число, тем больше сопротивление. Шкала дюрометра была определена Альбертом Фердинандом Шором, который разработал устройство для измерения твердости по Шору в 1920-х годах. Термин дюрометр часто используется для обозначения измерения, а также самого инструмента. Дурометр обычно используется для измерения твердости полимеров, эластомеров и каучуков.

Шор-склероскоп измеряет твердость с точки зрения эластичности материала. Молоток с алмазным наконечником в градуированной стеклянной трубке падает с известной высоты на испытуемый образец, и число твердости зависит от высоты, на которую отскакивает молоток. Чем тверже материал, тем выше отскок.

Твердость по Шору измеряется с помощью прибора, известного как дюрометр и, следовательно, также известного как «дюрометр твердости». Величина твердости определяется по проникновению ножки индентора Дюрометра в образец. Из-за эластичности каучуков и пластмасс показания твердости могут меняться со временем. Поэтому время вдавливания иногда указывается вместе с числом твердости. Результаты, полученные в результате этого испытания, являются полезной мерой относительной стойкости полимеров различных сортов к вдавливанию. Однако испытание на твердость с помощью дюрометра по Шору не является хорошим предиктором других свойств, таких как прочность или устойчивость к царапинам, истиранию или износу, и его нельзя использовать отдельно для спецификаций конструкции продукта.

Результаты, полученные в результате этого испытания, являются полезной мерой относительной стойкости полимеров различных сортов к вдавливанию. Однако испытание на твердость с помощью дюрометра по Шору не является хорошим предиктором других свойств, таких как прочность или устойчивость к царапинам, истиранию или износу, и его нельзя использовать отдельно для спецификаций конструкции продукта.

Твердость по Шору по шкале Shore A или Shore D является предпочтительным методом для каучуков/эластомеров, а также обычно используется для более «мягких» пластиков, таких как полиолефины, фторполимеры и винилы. Шкала Shore A используется для «более мягких» накладок, а шкала Shore D — для «более твердых». Твердость по Шору А — это относительная твердость эластичных материалов, таких как резина или мягкий пластик, которую можно определить с помощью прибора, называемого дюрометром по Шору А. Если индентор полностью проникает в образец, получают показание 0, а если проникновения не происходит, получают показание 100. Чтение безразмерно.

Чтение безразмерно.

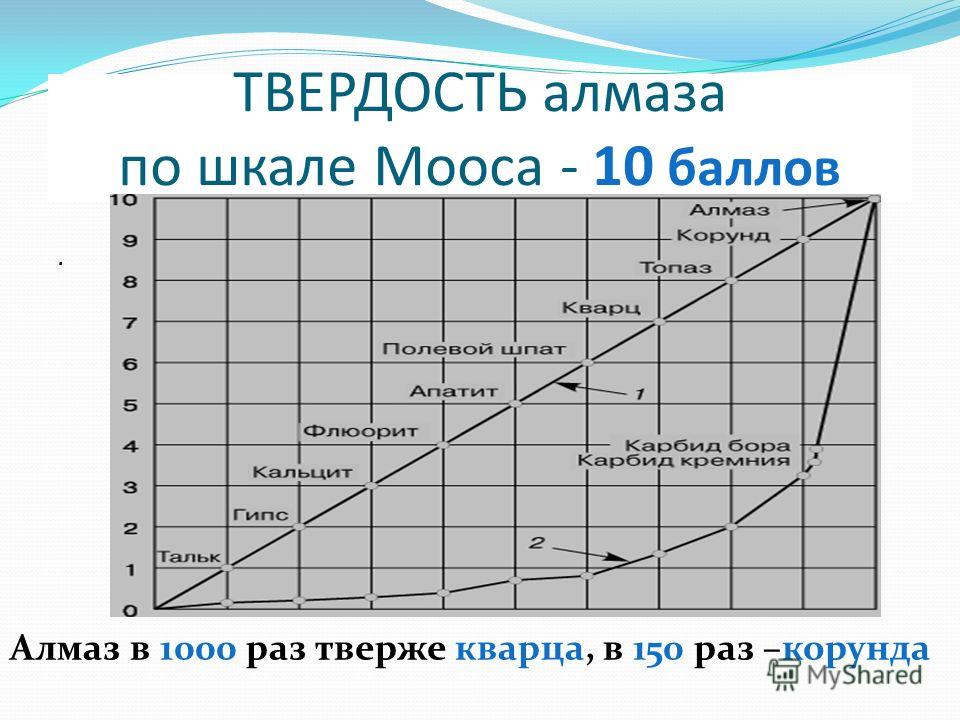

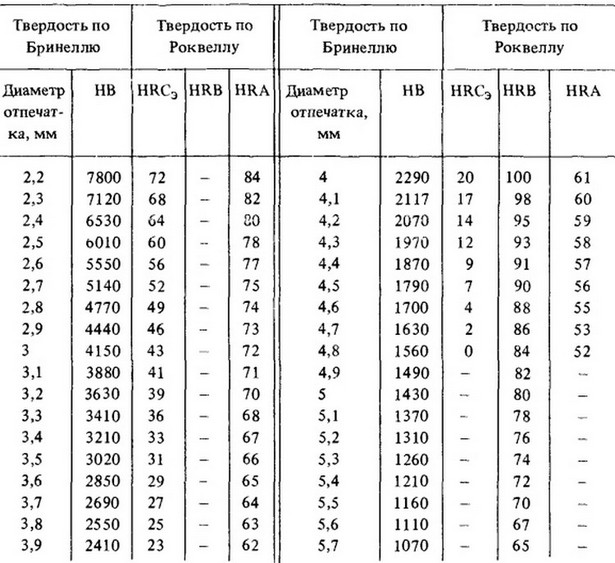

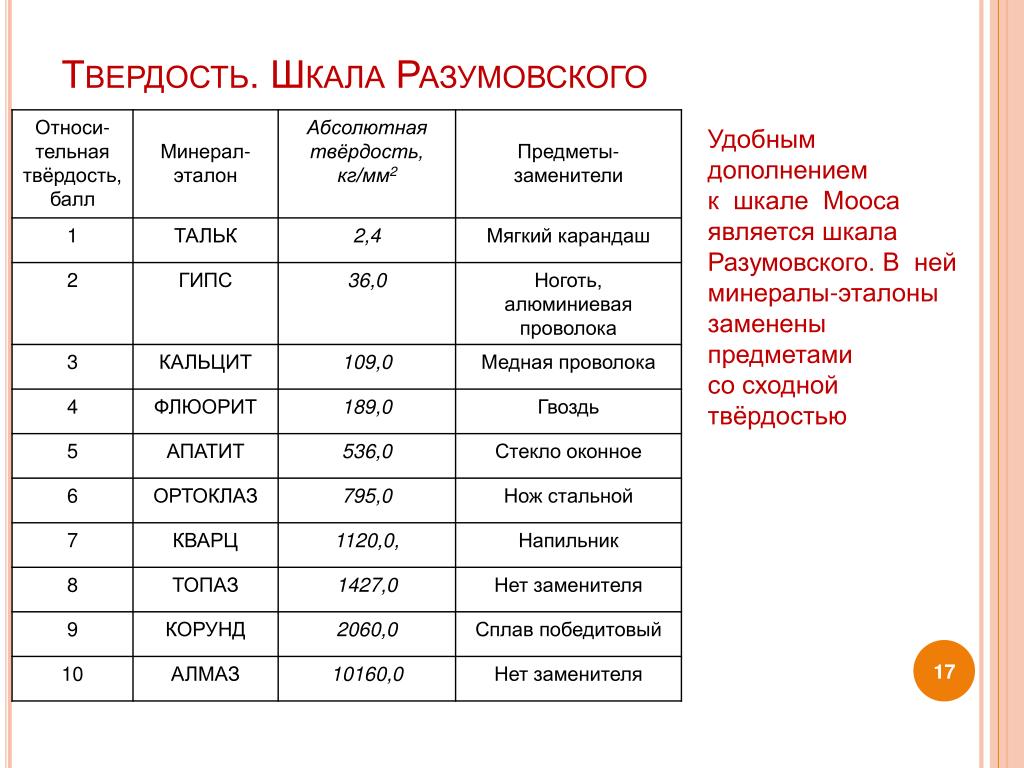

Испытание на твердость по Моосу

Твердость по Моосу определяется тем, насколько хорошо вещество сопротивляется царапанию другим веществом. Это грубая мера сопротивления гладкой поверхности царапанию или истиранию, выраженная с помощью шкалы, разработанной немецким минералогом Фридрихом Моосом в 1812 году. Твердость минерала по Моосу определяется путем наблюдения за тем, царапается ли его поверхность веществом. известной или определенной твердости. Чтобы дать числовые значения этому физическому свойству, минералы ранжируются по шкале Мооса, которая состоит из 10 минералов, которым присвоены произвольные значения твердости. Шкала Мооса приведена в табл. 1.

| Tab 1 Mohs hardness scale | ||

| Mineral | Hardness | |

| Talc | 1 | |

| Gypsum | 2 | |

| Calcite | 3 | |

| Флюорит | 4 | |

| Апатит | 5 | |

| 0244 | ||

| Quartz | 7 | |

| Topaz | 8 | |

| Corundum | 9 | |

| Diamond | 10 | |

As is indicated by the ranking in the шкала, если минерал царапается ортоклазом, а не апатитом, его твердость по Моосу составляет от 5 до 6. В процедуре определения необходимо убедиться, что царапина действительно сделана, а не просто «меловая» метка, которая будет тереться выключенный. Если испытуемые породы мелкозернистые, рыхлые или пылевидные, испытание может только разрыхлять зерна без испытания отдельных минеральных поверхностей; таким образом, определенные текстуры или формы агрегатов могут препятствовать или препятствовать определению истинной твердости. По этой причине тест Мооса, хотя и значительно облегчает идентификацию минералов в полевых условиях, не подходит для точного измерения твердости промышленных материалов, таких как сталь или керамика. Еще одним недостатком шкалы Мооса является то, что она нелинейна; то есть каждое увеличение на единицу в шкале не указывает на пропорциональное увеличение твердости. Например, переход от кальцита к флюориту (от 3 до 4 по шкале Мооса) отражает увеличение твердости примерно на 25 процентов; переход от корунда к алмазу, с другой стороны (9до 10 по шкале Мооса), отражает увеличение твердости более чем на 300 процентов.

В процедуре определения необходимо убедиться, что царапина действительно сделана, а не просто «меловая» метка, которая будет тереться выключенный. Если испытуемые породы мелкозернистые, рыхлые или пылевидные, испытание может только разрыхлять зерна без испытания отдельных минеральных поверхностей; таким образом, определенные текстуры или формы агрегатов могут препятствовать или препятствовать определению истинной твердости. По этой причине тест Мооса, хотя и значительно облегчает идентификацию минералов в полевых условиях, не подходит для точного измерения твердости промышленных материалов, таких как сталь или керамика. Еще одним недостатком шкалы Мооса является то, что она нелинейна; то есть каждое увеличение на единицу в шкале не указывает на пропорциональное увеличение твердости. Например, переход от кальцита к флюориту (от 3 до 4 по шкале Мооса) отражает увеличение твердости примерно на 25 процентов; переход от корунда к алмазу, с другой стороны (9до 10 по шкале Мооса), отражает увеличение твердости более чем на 300 процентов.

Педагогический (научно-педагогический) состав

Педагогический (научно-педагогический) состав