При пайке используют специальное вещество: при пайке используют специальное вещество. Назовите , в каком состоянии находится это

alexxlab | 11.07.2018 | 0 | Разное

Технология пайки проводов: последовательность выполнения

Каждому приходилось сталкиваться с проблемой разрыва проводов в технике. Обращаться с такой мелочью в мастерскую нерезонно, проще освоить технику пайки, что поможет осуществлять ремонт бытового оборудования в домашних условиях.

Суть технологии

Существует несколько методов пайки проводов, но для начинающих рекомендуется ручной способ. Такой вариант подходит для соединения металлических проводников, для пропилена и других пластиков используется другая технология.

Процесс пайки абсолютно доступный и понятный. Соединяемые концы обрабатываются специальным веществом, после чего фиксируются с помощью припоя. Температура плавления припоя должна быть ниже, нежели металлов, которые использованы в проводниках. Качественная спайка выдерживает вес, превышающий материал проводников.

Временем пайки считается период от разогрева припоя до полного его застывания. Общая продолжительность создания одного соединения составляет 4-5 минут.

Что понадобится для пайки

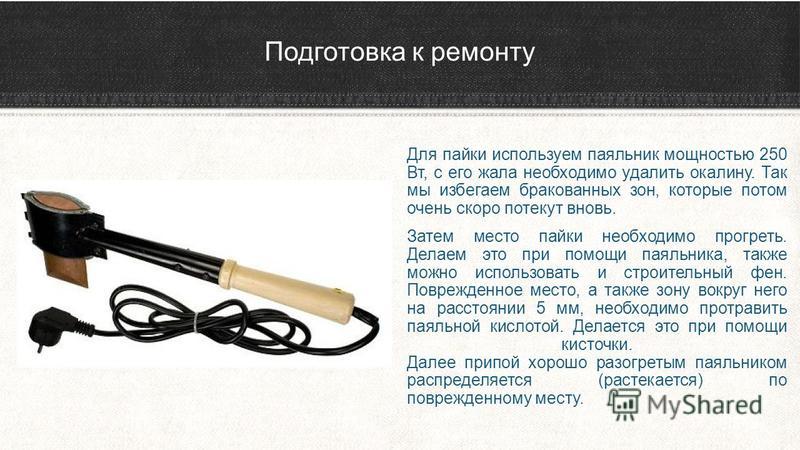

Для спаивания проводов понадобится паяльник, припой и флюс. Выполнять работы лучше на деревянной подставке. Для паяльника нужно заранее подготовить подставку, чтоб горячее жало не повредила поверхность стола.

Для зачистки подойдёт любой скребок, использовать наждачную бумагу с камешками крупной фракции нельзя. Перед выполнением работ поверхности нужно обезжирить, поэтому стоит подготовить ещё спиртовой раствор и ватные диски или палочки.

Для удобства следует приготовить также пинцет, защитные очки. Первый инструмент поможет состыковать тоненькие элементы, а очки предупредят травмирование глаз. В процессе пайки могут отскочить раскалённые пружинки или провода, что повлечёт разные проблемы. Защита обеспечит мастеру безопасность.

Последовательность выполнения пайки проводов

Технологический процесс спаивания двух металлических тонких проводников состоит из следующих этапов.

1. Зачистка поверхностей проводников, удаление коррозии, других загрязнений. Процесс выполняется аккуратно до блеска металла. Любой сторонний налёт сделает соединение ненадёжным.

Процесс выполняется аккуратно до блеска металла. Любой сторонний налёт сделает соединение ненадёжным.

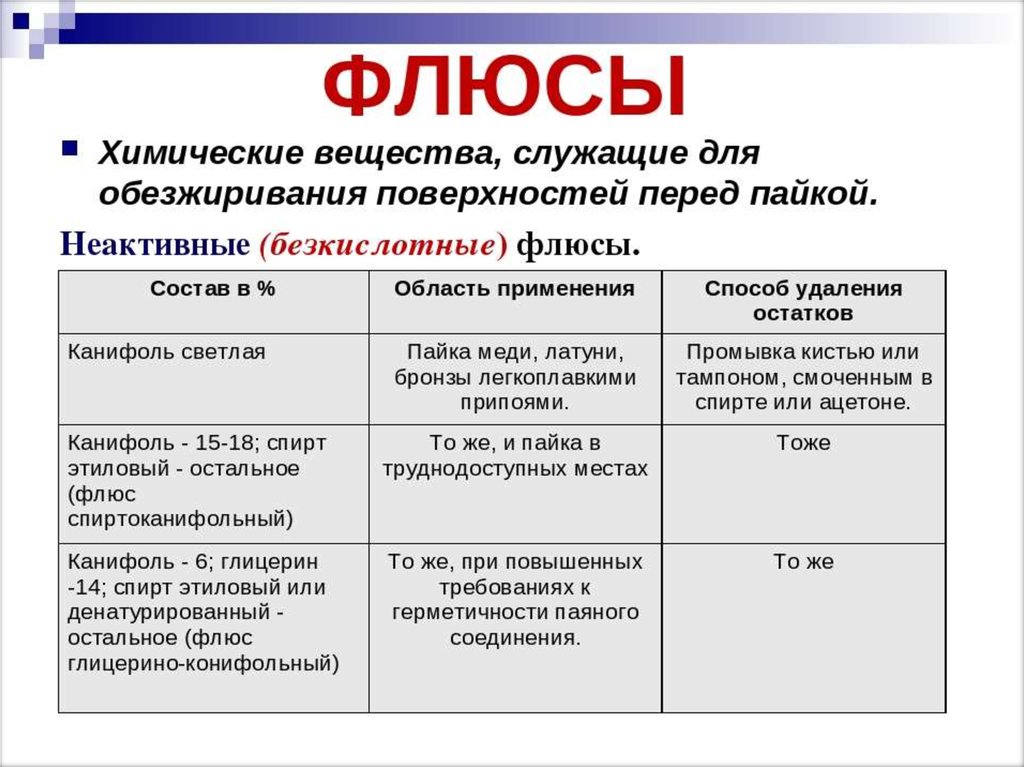

2. Зачищенные концы проводников покрывают флюсом. Это специальное вещество, которое хорошо удаляет фрагменты окисла, а также предотвращает окисление проводов в процессе эксплуатации. При выборе флюса предпочтение стоит отдавать твёрдым и пастообразным веществам, жидкость в этом деле малопригодна.

3. С помощью паяльника расплавляется припой и ровным тонким слоем наносится на концы проводников. Припой должен хорошо соединиться к металлу.

4. Соединить провода временной скруткой или с помощью пинцета. В качестве альтернативы можно использовать тиски.

5. Нанесение флюса на стыковку для предупреждения образования ржавчины под припоем.

6. Расплавить паяльником припой и распределить вещество вокруг состыкованных концов проводников. Если фиксация оказалась слабой, рекомендуется подобрать другой вид припоя.

Завершаются работы очисткой жала паяльника и обработкой его неактивным флюсом (если оно луженое). Флюсованный инструмент поможет в дальнейшем выполнять качественную пайку. Хранить паяльник рекомендуется в закрытой коробке.

Флюсованный инструмент поможет в дальнейшем выполнять качественную пайку. Хранить паяльник рекомендуется в закрытой коробке.

Популярные вопросы

Чем нужно зачищать концы проводов?

Использовать грубые абразивы для зачистки не рекомендуется. Их частицы застревают в поверхности, удалить полностью не представляется возможным. А при эксплуатации абразивы провоцируют развитие процесса окисления. Качественную зачистку обеспечат: скребок, нож, напильник, надфиль. При работе с токопроводящими проводами рекомендуется предварительно покрыть их активированным флюсом, остатки которого следует удалить по окончании пайки.

Какой мощности выбрать паяльник для бытовых нужд?

Мощность определяет функции инструмента. Если основная часть работ планируется с профилями и толстыми проводниками, то подойдёт устройство до 65 Вт. Пайку проводов диаметром до 0,6 мм осуществляют паяльником до 25 Вт.

Играет ли роль способ скрутки на прочность и функционал соединения?

Каждый способ имеет своё предназначение:

• простые скрутки подходят для одножильных и многожильных проводов, но их предварительно следует очистить от изоляционного слоя;

• бандажные соединения используются при работе с толстыми токоведущими проводами;

• желобковые выполняются с проводниками, имеющими легкоплавкую изоляцию;

• простая, но последовательно выполненная скрутка (британская) применяется для соединения токоведущих кабелей, имеющих сечение до 1,4 мм2.

Сколько времени нужно греть припой?

Некоторые при пайке берут припой на паяльник. Делать этого не нужно. Достаточно установить припой над скруткой проводников и прогреть его, едва касаясь жалом. Достаточно 3-4 секунды для плавления вещества.

По каким признакам можно понять, что пайка выполнена удачно?

На успешно выполненную работу указывают следующие признаки:

• слой припоя должен покрывать все концы проводников;

• цвет пайки должен быть блестящим, а не матовым;

• при механическом воздействии (лёгком!) соединение сохраняет целостность.

Требуется ли какая-либо подготовка нового паяльника к работе?

Да, жало нового инструмента необходимо очистить от окиси и покрыть оловом. Наконечник после нагрева трут о нашатырный камень, после чего расплавляют на нём каплю припоя. Завершается подготовка паяльника обычной чисткой жала.

Посмотрите видео «Как паять паяльником»

youtube.com/embed/k40A1iczJW4?feature=oembed” frameborder=”0″ allow=”autoplay; encrypted-media” allowfullscreen=””/>Поделиться:

Как выбрать припой

Припой – это металлический сплав, который предназначен для пайки проводов, узлов, микросхем. Наиболее популярное обозначение припоев – ПОС, что расшифровывается, как припой оловянно-свинцовый. После аббревиатуры, как правило, указывается цифра, например, ПОС – 40, ПОС – 50. Это число свидетельствует о процентном содержании олова.

Наилучшим припоем считается беспримесное олово. Но этот металл очень дорогостоящий, поэтому применяется лишь в особенных случаях. При радиомонтажах зачастую используют оловянно-свинцовые припои, которые выпускаются в виде проволоки. Они имеют высокую прочность спаивания, а температура их плавления составляет 180-200ОС.

Особенности выбора припоев

Существует ряд факторов, которыми обуславливается выбор припоев:

· Металлы и сплавы, которые необходимо соединить;

· Метод пайки;

· Ограничения температуры плавления;

· Величина деталей;

· Необходимая механическая устойчивость;

· Стойкость к ржавлению и т.

Например, для пайки проводов, имеющих больший диаметр, используется припой, имеющий более высокую температуру плавления, нежели для пайки проводов с меньшим объемом.

Немаловажным критерием в выборе припоев является изготовитель, потому как именно от него зависит последующий период использования изделия. Любой тип материала имеет определенные нюансы. Для пайки кабелей рекомендуется применять сплавы, которые эластично объединяются с материалом и обладают невысокой температурой плавки. Еще следует учитывать, чтобы сопротивление было низким, поэтому хорошо, если в сплав входят металлы, которые проводят электричество, например, серебро.

Для паяния медных труб необходимо применять припои, обеспечивающие прочное и крепкое объединение. Такой сплав должен включать медь, потому как данный металл относится к тугоплавким и обеспечивает крепкое соединение элементов. Еще одним преимуществом меди является и то, что она имеет стойкость к ржавчине.

Стальные детали лучше всего спаивать сильным припоем. Потому как данный металл сложно поддается пайке, необходимо отдавать предпочтение тугоплавким сплавам, структура которых близка к составу самого материала.

Потому как данный металл сложно поддается пайке, необходимо отдавать предпочтение тугоплавким сплавам, структура которых близка к составу самого материала.

Следует помнить о том, что в составе припоя должно быть низкое содержание чугуна и углерода, потому как они снижают прочность соединения. Алюминий необходимо паять сплавами, которые не содержат в себе алюминий, но включают серебро, олово и другие металлы.

Для того, чтобы спаянный шов получился ровным и высококачественным, перед тем, как приступить к пайке, обрабатываемая поверхность покрывается специальным веществом, которое имеет название – флюс. В зависимости от входящих компонентов он может быть жидким или пастообразным. Флюс необходим для хорошего распределения припоя, устранения оксидов и загрязнений с поверхности детали в процессе пайки, для предохранения шва от вредных воздействий извне. После того, как паяние завершено, флюс необходимо удалить.

При соблюдении всех правил спаивания, а также при правильном выборе материалов, изделия получатся крепкими и прослужат долгие годы.

Как правильно паять – ООО «УК Энерготехсервис»

ИНФОРМАЦИОННЫЙ САЙТ ПРО ЭЛЕКТРИКУ, СРЕДСТВА БЕЗОПАСНОСТИ И ОБОРУДОВАНИЕ ИНЖЕНЕРНО ТЕХНИЧЕСКИХ СИСТЕМ (ИТС)

Для того чтобы хорошо и правильно паять, следует знать несколько основных моментов, характеризующих процесс пайки паяльником, причем, безразлично — электрическим или газовым.

Здесь будет рассмотрено как паять припоем ПОС (сплав олова и свинца, в зависимости от пропорций содержания этих металлов меняется температура плавления припоя).

Припоем можно паять между собой различные металлы. Проще всего паять медь, латунь. Несколько сложнее — сталь, пайка других металлов, например алюминия, возможна, но требует применения специальных флюсов и присадок.

Давайте сразу про флюс.

Это вещество, препятствующее окислению металла при пайке.

Самый простой и известный флюс — сосновая канифоль. Используется в кусковой или жидкой (спиртовой раствор) формах для пайки меди, латуни.

Является пассивным флюсом, то есть только препятствует окислению металла при его нагреве паяльником, но уже имеющуюся окисную пленку удалить не может (для этого используются различные активные флюсы или тривиальная механическая зачистка).

Удаление оксидной пленки — процесс при пайке обязательный, поскольку расплавленный паяльником припой должен смочить поверхность металла, о окислы этому препятствуют равно как жир препятствует смачиванию водой любой поверхности. Думаю, при рассмотрении конкретных примеров Вам все будет ясно.

Как правильно подготовить паяльник

Перед тем как паять следует правильно подготовить паяльник. Его жало должно быть равномерно покрыто припоем. Смотрим фото:

Как паять провода

Соединение проводов пайкой

| Паять провода между собой можно различными способами, например, наложив предварительно залуженные провода друг на друга разогреть их паяльником до расплавления припоя. |

Это результат. |

| Можно предварительно скрутить зачищенные провода. |

| Скрутку пропаять как при лужении. Кстати, во всех примерах используется твердая канифоль. Если применяется жидкий флюс, то он просто наносится кисточкой на нужное место. |

| Получится вот такое соединение. |

| Если Вы паяете какие либо радиоэлементы без применения печатного монтажа, то вот несколько способов пайки их выводов. |

| Слева проводник предварительно накручивается на вывод светодиода, справа — паяется «внахлест». Первый способ надежнее, второй — более быстрый, кроме того, при необходимости настройки схемы, многократной замены элементов, он удобнее. |

| Это просто конечный результат. |

© 2012-2020 г. Все права защищены.

Представленные на сайте материалы имеют информационный характер и не могут быть использованы в качестве руководящих и нормативных документов

Как правильно паять паяльником: инструкция для чайников

Искусство пайки нужно постигать постепенно. Начиная от спаивания проводов и переходя к печатным платам — каждый из способов имеет свои тонкости как в подборе расходников для пайки, так и в технике. Сегодня мы поделимся с читателями азами паяльного дела и базовыми навыками работы.

Начиная от спаивания проводов и переходя к печатным платам — каждый из способов имеет свои тонкости как в подборе расходников для пайки, так и в технике. Сегодня мы поделимся с читателями азами паяльного дела и базовыми навыками работы.

В чём суть пайки

В паяльном деле используется способность одних металлов в расплавленном состоянии эффективно растекаться по поверхности других под действием гравитации и умеренного поверхностного натяжения. Соединение пайкой неразъёмное: две соединяемые детали как бы обволакиваются слоем припоя и остаются неподвижными после его застывания.

Поскольку мы будем рассматривать пайку именно в контексте пайки металлов, то наиболее важными параметрами будут прочность механического и проводимость электрического соединения.

В большинстве случаев это прямо пропорциональные величины и если две детали плотно схвачены, то и проводимость между ними тоже будет высокой.

Однако припой имеет удельное сопротивление выше, чем даже у алюминия, поэтому его слой должен быть как можно более тонким, а укрывистость — максимально высокой.

Для того чтобы пайка была возможна в принципе, существует два условия. Первое и важнейшее — чистота деталей в месте спайки. Припой присоединяется к поверхности металла на атомном уровне и наличие даже малейшей оксидной плёнки или загрязнений сделает надёжное прилипание невозможным.

Второе условие — температура плавления припоя должна быть значительно ниже температуры спаиваемых деталей.

Это кажется очевидным, но существуют припои с температурой плавления выше, чем у алюминия, к примеру.

Кроме того, если реальная разница в температурах плавления недостаточно высока, при застывании припоя температурная усадка деталей может помешать нормальному формированию кристаллической решётки припоя.

Флюсы и припои — как правильно подобрать

По описанным выше причинам правильный выбор флюса и припоя — это практически половина успеха в паяльном деле. К счастью, имеются вполне универсальные марки, подходящие для большинства задач. Отрасль применения почти всех флюсов и припоев вполне доходчиво указывается на этикетках, но некоторые аспекты их применения всё же нужно знать.

Начнём с флюсов. Их применяют для протравливания деталей, снятия и растворения оксидной плёнки с дальнейшей защитой металла от коррозии. Пока поверхность покрыта флюсом, можно быть уверенным в её чистоте, как и в том, что расплавленное олово будет хорошо её смачивать и растекаться.

Флюсы различают по типу металлов и сплавов соединяемых деталей. В основном это смеси металлических солей, кислот и щелочей, активно вступающих в реакцию при нагреве паяльником. Ну а поскольку оксидных форм и загрязнений существует достаточно много, коктейль должен специально подбираться под конкретный тип металлов и сплавов.

Активный флюс для пайки

Условно флюсы для пайки делятся на два типа. Активные флюсы создаются на основе неорганических кислот, в основном хлорной и соляной.

Недостаток их в необходимости смывки сразу по завершении пайки, иначе остатки кислот вызывают довольно сильное корродирование соединения и сами по себе обладают достаточно высокой проводимостью, способной вызвать замыкание. Зато активными флюсами можно паять практически что угодно.

Зато активными флюсами можно паять практически что угодно.

Второй тип флюсов создаётся, преимущественно, на основе канифоли, которая может использоваться и в чистом виде. Жидкий флюс гораздо удобнее в нанесении, в него также входят спирт и/или глицерин, полностью испаряющиеся при нагреве.

Канифольные флюсы наименее эффективны при пайке стали, однако для цветных металлов и сплавов используют преимущественно их или другие соединения органической химии.

Жидкая и твёрдая канифоль

С припоями всё несколько проще. В основном для пайки используются свинцово-оловянные припои марки ПОС. Цифра после маркировки означает содержание олова в припое.

Чем его больше, тем выше механическая прочность и электропроводность соединения и при этом ниже температура плавления припоя.

Свинец используется для нормализации процесса застывания, без него олово может растрескаться или покрыться иглами.

Припой ПОС-61 с канифолью внутри

Существуют специальные типы припоев, прежде всего — бессвинцовые (БП) и прочие нетоксичные, в них свинец заменён индием или цинком. Температура плавления у БП выше, чем у обычных, но соединение прочнее и более устойчиво к коррозии.

Есть также легкоплавкие припои, растекающиеся уже при 90–110 ºС. К таким относятся сплавы Вуда и Розе, используют их для пайки компонентов, чувствительных к перегреву.

Специальные припои находят главное применение при пайке радиоаппаратуры.

Сплав Розе

Мощность и виды паяльников

Главным отличием паяльного инструмента является тип источника его питания. Для обывателей наиболее знакомы сетевые паяльники, питающиеся от 220 В. Их используют главным образом для пайки проводов и более массивных деталей, ибо перегреть медный провод практически невозможно за исключением, разве что, оплавления изоляции.

Плюс сетевых паяльников в их высокой мощности. За счёт неё обеспечивается качественный и глубокий прогрев детали, плюс не требуется громоздкого блока питания для работы. Из недостатков можно выделить невысокое удобство работы: паяльник довольно тяжёлый, жало расположено далеко от ручки и для тонкой работы такой инструмент не годится.

Из недостатков можно выделить невысокое удобство работы: паяльник довольно тяжёлый, жало расположено далеко от ручки и для тонкой работы такой инструмент не годится.

Паяльные станции используют термоконтроль для поддержания стабильного уровня температуры. Такие паяльники не обладают значительной мощностью, обычно 40 Вт — это уже потолок. Однако для чувствительной к перегреву электроники и пайки мелких деталей этот инструмент подходит наилучшим образом.

Выбор жала и уход за ним

Жала для паяльников различают по форме и материалу. С формой всё просто: самым примитивным и в то же время универсальным является шиловидное жало.

Возможны вариации в форме лопаточки, конуса с затуплённым концом, со скосом и прочие.

Главная задача при выборе формы — добиться максимальной площади соприкосновения с конкретным типом спаиваемых деталей, чтобы нагрев был мощным и при этом непродолжительным.

Медные жала для паяльника

По материалу почти все жала медные, однако бывают с покрытием и без него. Покрывают медные жала хромом и никелем для увеличения жаростойкости и устранения окисления поверхности меди. Жала с покрытием очень долговечные, но несколько хуже смачиваются припоем и требуют бережного отношения. Для их чистки используют латунную стружку и вискозные губки.

Покрывают медные жала хромом и никелем для увеличения жаростойкости и устранения окисления поверхности меди. Жала с покрытием очень долговечные, но несколько хуже смачиваются припоем и требуют бережного отношения. Для их чистки используют латунную стружку и вискозные губки.

Жала с никелевым покрытием

Жала без покрытия можно по праву отнести к расходникам для пайки. Такое жало при работе периодически покрывается слоем окислов и припой перестаёт к нему прилипать.

Рабочую кромку нужно заново зачистить и залудить, поэтому при интенсивном использовании жало стачивается достаточно быстро.

Для замедления обгорания жала его рекомендуется предварительно отковать, а затем обточить для придания нужной формы.

Пайка проводов

Провода паять наиболее просто. Концы жил окунаем в раствор флюса и проводим по ним паяльником, жало которого обильно смочено во флюсе. В процессе лужения излишки расплавленного припоя желательно стряхивать. После нанесения полуды из проводов формируют скрутку, а затем тщательно прогревают её с небольшим количеством припоя, заполняя свободное пространство между жилами.

Возможен и иной способ, когда перед скручиванием провода просто тщательно смачивают флюсом и паяют без предварительного лужения.

Особенно такой метод популярен при пайке многопроволочных жил и проводков небольшого диаметра.

Если флюс качественный, а паяльник обеспечивает достаточно сильный прогрев, даже скрутка из 3–4 «пушистых» жил по 1,5 мм2 хорошо пропитается оловом и будет надёжно спаяна.

Обратите внимание, что в электромонтаже, то есть внутри распределительных коробок, паять проводку не принято.

В первую очередь по причине неразъёмности соединения, плюс ко всему спайка обладает значительным переходным сопротивлением и всегда есть высокий риск её корродирования.

Провода паяют исключительно при соединениях внутри электроприборов или для лужения концов многопроволочных жил перед их затяжкой винтовыми клеммами.

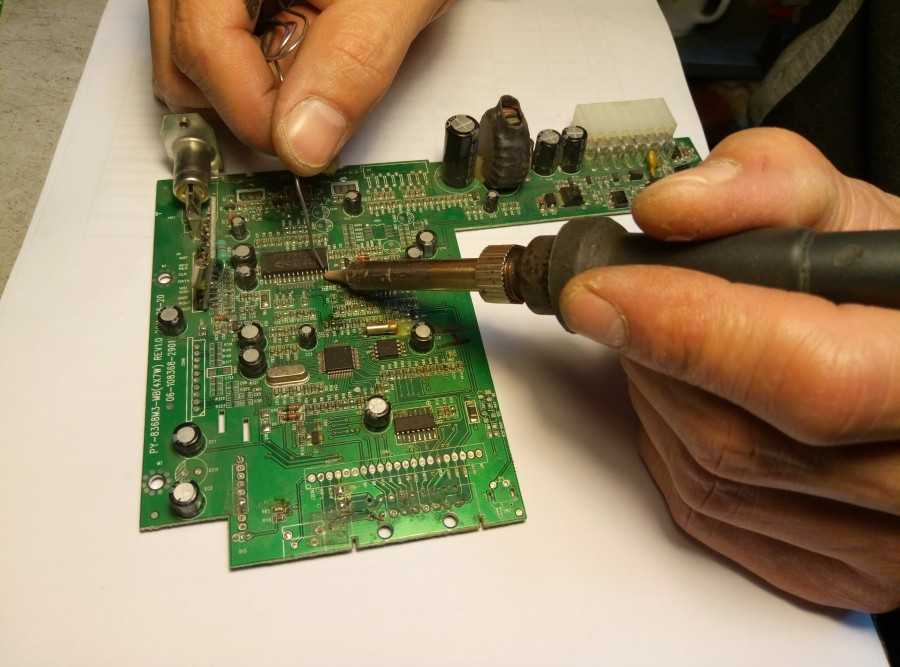

Работа с электронными компонентами

Пайка электроники — наиболее обширная и сложная тема, требующая опыта, навыков и специального оборудования. Однако заменить неисправный элемент на печатной плате сможет и дилетант даже при наличии одного лишь сетевого паяльника.

Однако заменить неисправный элемент на печатной плате сможет и дилетант даже при наличии одного лишь сетевого паяльника.

Выводные элементы (которые с ножками) паять проще всего. Они предварительно неподвижно фиксируются (пластилином, воском) выводами в отверстиях платы.

Затем с обратной стороны паяльник плотно прижимается к хвосту для его прогрева, после чего в место спайки вводится проволочка припоя, содержащего флюс.

Слишком много олова не нужно, достаточно чтобы оно затекло в лунку со всех сторон и образовало некое подобие вытянутого колпака.

Если выводной элемент болтается и его нужно придерживать руками, то место спайки сперва смачивается флюсом. Его нужно очень небольшое количество, здесь оптимально использовать флаконы от лака для ногтей, предварительно промытые ацетоном.

Олово при такой технике пайки набирается на паяльник в небольшом количестве и его капелька аккуратно подносится к выводу элемента в 1–2 мм от поверхности платы.

По ножке припой стекает, равномерно заполняя лунку, после чего паяльник можно убирать.

Очень важно, чтобы соединяемые детали оставались неподвижными до полного остывания припоя.

Даже малейшее нарушение формы олова при кристаллизации приводит к так называемой холодной спайке — дроблению всей массы припоя на множество мелких кристаллов.

Характерный признак такого явления — резкое помутнение припоя. Его нужно разогреть заново и дождаться равномерного остывания в полной неподвижности.

Некачественная, холодная пайка

Для поддержания олова в жидком состоянии, достаточно чтобы паяльник контактировал залуженной поверхностью жала с любой точкой увлажнённого участка. Если паяльник буквально прилипает к спаиваемым деталям, это свидетельствует о недостатке мощности для нагрева. Для пайки чувствительных к нагреву полупроводниковых элементов и микросхем обычный припой можно смешивать с легкоплавким.

Пайка массивных деталей

Наконец, кратко расскажем о пайке деталей с высокой теплоёмкостью, таких как кабельные муфты, баки или посуда. Требование к неподвижности соединения здесь наиболее важно, крупные детали предварительно соединяют струбцинами, мелкие — комками пластилина, перед пропайкой соединения его прихватывают точечно в нескольких местах и снимают скрепы.

Требование к неподвижности соединения здесь наиболее важно, крупные детали предварительно соединяют струбцинами, мелкие — комками пластилина, перед пропайкой соединения его прихватывают точечно в нескольких местах и снимают скрепы.

Паяют массивные детали как обычно — сперва полуда на месте соединения, затем заполнение шва жидким припоем. Однако припой в этих целях используют специальный, обычно тугоплавкий и способный сохранять высокую герметичность, а также хорошо выдерживающий частичный нагрев.

При такой пайке крайне важно поддерживать детали хорошо прогретыми.

Для этих целей паяльный шов непосредственно перед местом спаивания подогревают газовой горелкой, а вместо обычного электрического паяльника используют массивный медный топорик.

Его также постоянно подогревают в пламени горелки, попутно смачивая припоем, а затем заполняют соединение, частично расплавляя предыдущий шов на несколько миллиметров.

Подобная техника пайки с подогревом может использоваться и при работе обычным паяльником, например, при спайке толстых жил кабеля. Жало в этом случае выступает лишь оперативным инструментом для тщательного распределения олова, а основным источником нагрева служит газовая горелка.

Жало в этом случае выступает лишь оперативным инструментом для тщательного распределения олова, а основным источником нагрева служит газовая горелка.

рмнт.ру

27.01.17

Как правильно паять паяльником с канифолью и оловом (припоем)

Что нам понадобится для пайки? Конечно же паяльник (в идеале – паяльная станция), оловянный припой, канифоль, в идеале – проволочный припой, который представляет из себя намотанную на катушку, длинную, тонкую оловянную трубку, похожую на проволоку, в полости которой находится канифоль. Т.е. при пайке, в этом случае, нам не нужно, как по-старинке, опускать жало паяльника, то в канифоль, то в припой, а все это происходит одновременно в одной точке. Об этом подробнее чуть ниже…

Приобрести все необходимые компоненты можно в ближайшем магазине радиотоваров.

Если у Вас не паяльная станция, которая изначально готова к пайке сразу же после включения, а обычный паяльник, то перед работой (особенно если он новый) его нужно специальным образом подготовить — залудить, иначе паять не будет. Что это такое «залудить», сейчас разберём.

Что это такое «залудить», сейчас разберём.

Как залудить паяльник?

Берём напильник и прикладываем плашмя к срезу жала паяльника. Теперь точим в той же плоскости, периодически посматривая на жало, до тех пор, пока оно не станет плоским, гладким и блестящим.

После этого разогретое жало опускаем в канифоль и сразу в припой (в олово). Прилипать припой к жалу почти не будет, поэтому сразу же после этой процедуры прикладываем жало к небольшой дощечке, желательно природного происхождения (не ДСП) лучше еловой или кедровой (смолянистой), но в принципе сойдёт и любая, только возиться придется дольше.

Итак, повторяем эту процедуру (канифоль > припой > дощечка) до тех пор, пока подготовленный предварительно напильником срез жала из жёлто – с переливом сизого цвета разогретой меди, не станет серебристым и блестящим от покрывающего его равномерно припоя. Вот это и называется «залудить», в данном случае паяльник.

Примерно так должно выглядеть залуженное жало паяльника:

Теперь мы будем учиться припаивать проводок (предварительно его, залудив) к латунной жестянке, тоже залудив её с начала.

Окунаем жало паяльника в канифоль, потом в припой, и сразу же, плоскостью жала параллельно плоскости подносим вплотную к нашей латунной подопытной, не дав испариться канифоли, прижимаем, потом притираем, елозим, в общем – лудим.

Если канифоль испарилась или растеклась, процесс повторяем, и постепенно, постепенно наша жестянка покрывается качественно налипшим на неё припоем. Если материал чистый или без сильных окислов, то подобное лужение происходит быстро.

Если используется проволочный припой, то прислоняем жало паяльника к жестянке, а к точке их контакта подносим кончик проволочного припоя, стараясь больше прикасаться к залуженной части паяльника, и трём ею об эту часть, чтобы олово с канифолью обогатило собою место контакта.

Как залудить провод?

Теперь лудим проводок. Аккуратно снимаем изоляцию ровно настолько, чтобы нам хватило места для пайки, и для расположения термоусадочной трубки, (или другого изолятора) чтобы потом не возникло каких-нибудь «коротышей» (коротких замыканий)…

Провод лудить проще, т. к. обычно, под изоляцией металл чистый, не окисленный.

к. обычно, под изоляцией металл чистый, не окисленный.

Его мы окунаем в канифоль, приложив сверху него жало разогретого паяльника и по-потихоньку вытаскиваем провод из под паяльника наружу, после того, как канифоль расплавится и задымится.

Это делается, как наверное поняли, для того, чтобы расплавленная канифоль обволокла контактную часть провода. Теперь обогащаем жало паяльника припоем, коснувшись олова, подносим жало к налипшей на проводке канифоли.

Если провод медный и чистый – лужение произойдёт сразу же.

Как припаять провод?

Есть у нас залуженная подопытная латунная жестянка и залуженный проводок, которые теперь мы обязаны соединить, запечатлеть разогретым припоем и потом остудить, чтобы навсегда сохранить их электрическую связь, что мы и делаем, поднеся залуженную часть провода к залуженной части жестянки.

К месту их контакта подносим обогащённое припоем жало паяльника так, чтобы припой качественно обволок залуженные части припаиваемых деталей. Этому будет способствовать участвующая в процессе канифоль.

Этому будет способствовать участвующая в процессе канифоль.

Если что-то не ладится — окунайте в неё. После того, как детали оказались в расплавленном припое, постарайтесь их больше не шевелить.

Можно слегка подуть на место пайки, пока блеск припоя слегка не потемнеет, что будет свидетельствовать о затвердевании пайки.

И наверное, последний штрих — можно ещё окунуть небольшую малярную кисть в растворитель и промыть остатки канифоли в местах пайки.

Источник: http://www.auditionrich.com

Советы для начинающих «паяльников»

- Старайтесь при пайке использовать как можно меньше припоя, соединение будет прочнее.

- Время пайки должно составлять одну — две секунды.

- Хорошая пайка блестит как отполированная, если цвет серый, то пайка не качественная.

Выводы деталей нельзя гнуть слишком близко к корпусу. Нельзя держать за деталь при изгибе, нужно держать за сам вывод пинцетом.

- Остатки канифоли нужно обязательно удалять, крупные куски с помощью шила или скальпеля, остальное смывать спиртом.

- При пайке важно не перегревать плату, иначе дорожки могут отслоиться.

- Что бы освободить отверстие в плате от припоя, используйте зубочистку или заточенную спичку.

- Тренируйтесь на старых платах, выпаивайте и впаивайте детали, умение паять приходит только с практическим опытом.

Как правильно паять?

Радиоэлектроника для начинающих

Прежде чем начать рассматривать вопрос: ”Как правильно паять?” Нужно обозначить одно но…

Пайка бывает разная. Нужно понимать, что существует большая разница в методике пайки здоровенного резистора мощностью 2 Ватта на обычную печатную плату и, например, микросхемы BGA на многослойную плату сотового телефона.

Если в первом случае можно обойтись простейшим электрическим паяльником мощностью 40 Ватт, твёрдой канифолью и припоем, то во втором случае потребуется применение таких приборов, как термовоздушная станция, безотмывочный флюс, паяльная паста, трафареты и, возможно, станция нижнего подогрева плат.

Как видим, разница существенная.

В каждом конкретном случае нужно выбирать тот метод пайки, который является наиболее подходящим для конкретного вида монтажа. Так для пайки микросхем в планарном корпусе лучше применять термовоздушную пайку, а для монтажа обычных выводных резисторов, крупногабаритных электролитических конденсаторов стоит применять контактную пайку электрическим паяльником.

Рассмотрим простейшие правила обычной контактной пайки

Для начала начинающему радиолюбителю вполне достаточно освоить обычную контактную пайку простейшим и самым дешёвым электрическим паяльником с медным жалом.

Сперва необходимо приготовить минимальный наборчик для пайки и паяльный инструмент. О том, как подготовить электрический паяльник к работе уже рассказывалось в статье о подготовке и уходе за паяльником.

Многие считают, что для пайки лучше использовать паяльник с невыгораемым жалом. В отличие от медного, невыгораемое жало не требует периодического затачивания и лужения, так как на его поверхности не образуются углублений – раковин.

Выгоревшее жало паяльника

(для наглядности медное жало предварительно обработано напильником).

На фото видно, что край медного жала неровный, а образовавшиеся углубления заполнены застывшим припоем.

Невыгораемое жало у широко распространённых паяльников, как правило, имеет конусообразную форму. Такое жало не смачивается расплавленным припоем, то есть с его помощью на жало нельзя брать припой. При работе таким паяльником припой к месту пайки доставляется с помощью тонкого проволочного припоя.

Понятно, что использовать припой в кусочках или стержнях при пайке паяльником с невыгораемым жалом затруднительно и неудобно.

Поэтому тем, кто хочет научиться паять, лучше начинать свою практику с обычного электрического паяльника с медным жалом.

Недостатки его использования легко компенсируются такими удобствами, как лёгкость использования припоев в любом исполнении (проволочном, стержневом, кусковом и т.п), возможность изменения формы медного жала.

Электрический паяльник с медным жалом удобен тем, что с его помощью можно легко дозировать количество припоя, которое необходимо донести к месту пайки.

- Чистота спаиваемых поверхностей.

Первое правило качественной пайки – это чистота спаиваемых поверхностей. Даже у новых радиодеталей, купленных в магазине, выводы покрываются окислами и загрязнениями. Но с этими незначительными загрязнениями, как правило, справляется флюс, который применяют в процессе пайки. Если же видно, что выводы радиодеталей или медные проводники сильно загрязнены или покрыты окислом (зеленоватого или тёмно-серого цвета), то перед пайкой их нужно очистить либо перочинным ножом, либо наждачной бумагой.

Особенно это актуально, если при сборке электронного устройства применяются радиодетали, бывшие в употреблении. На их выводах обычно образуется тёмный налёт. Это окисел, который будет препятствовать пайке. - Лужение.

Перед пайкой поверхность выводов необходимо залудить – покрыть тонким и ровным слоем припоя. Если обратить внимание на выводы новых радиодеталей, то в большинстве случаев можно заметить, что их выводы и контакты залужены. Пайка лужёных выводов происходит быстрее и качественнее, так как отпадает необходимость в предварительной подготовке выводов к пайке.

Пайка лужёных выводов происходит быстрее и качественнее, так как отпадает необходимость в предварительной подготовке выводов к пайке.

Лужение провода и выводов радиоэлементов легко проводить обычным электрическим паяльником с медным жалом. Как известно, при подготовке паяльника к работе также производят лужение медного жала.

Чтобы залудить медный проводник для начала удаляют с его поверхности изоляцию и очищают от загрязнений, если таковые имеются. Затем нужно обработать поверхность пайки флюсом. Если в качестве флюса применяется кусковая канифоль, то медный провод можно положить на кусок канифоли и коснуться провода хорошо прогретым жалом паяльника. Предварительно на жало паяльника необходимо взять немного припоя. Далее движением вдоль провода распределяем расплавленный припой по поверхности проводника, стараясь как можно лучше и равномернее прогреть сам проводник. При этом кусковая канифоль плавиться и начинает испаряться под действием температуры. На поверхности проводника должно образоваться ровное покрытие оловянно-свинцовым припоем без комочков и катышков.

Лужение медного провода

Расплавившаяся канифоль способствует уменьшению поверхностного натяжения расплавленного припоя и улучшает смачиваемость спаиваемых поверхностей. Благодаря флюсу (в данном случае – канифоли) обеспечивается равномерное покрытие проводника тонким слоем припоя. Также флюс способствует удалению загрязнений и предотвращает окисление поверхности проводников во время прогрева их паяльником. - Прогрев жала паяльника до рабочей температуры.

- Перед началом пайки необходимо включить электрический паяльник и подождать, пока его жало хорошо прогреется и температура его достигнет значения 180 – 2400 C.

- Так как у обычного паяльника нет индикации температуры жала, то судить о достаточном нагреве жала можно по вскипанию канифоли.

Для проверки нужно кратковременно коснуться кусочка канифоли нагретым жалом. Если канифоль плохо плавиться и медленно растекается по жалу паяльника, то он ещё недогрет. Если же происходит вскипание канифоли и обильное выделение пара, то паяльник готов к работе.

В случае пайки недогретым паяльником, припой будет иметь вид кашицы, будет быстро застывать, а поверхность паяного контакта будет иметь шероховатый вид с тёмно – серым оттенком. Такая пайка является некачественной и быстро разрушается.

Качественный паяный контакт имеет характерный металлический глянец, а его поверхность ровная и блестит на солнце.

Также при пайке различных радиодеталей стоит обращать внимание на площади спаиваемых поверхностей. Чем больше площадь проводника, например, медной дорожки на печатной плате, тем мощнее должен быть паяльник. При пайке происходит теплопередача и кроме самого места пайки происходит и побочный прогрев радиодетали или печатной платы.

Если от места пайки происходит существенный теплоотвод, то маломощным паяльником невозможно хорошо прогреть место пайки и припой очень быстро остывает, превращаясь в рыхлую субстанцию. В таком случае нужно либо дольше нагревать спаиваемые поверхности (что не всегда возможно или не приводит к желаемому результату), либо применять более мощный паяльник.

Для пайки малогабаритных радиоэлементов и печатных плат с плотным монтажом лучше использовать паяльник мощностью не более 25 Ватт.

Обычно в радиолюбительской практике используются паяльники мощностью 25 – 40 Ватт с питанием от сети переменного тока 220 вольт.

При эксплуатации электрического паяльника стоит регулярно проверять целостность изоляции сетевого шнура, так как в процессе работы нередки случаи её повреждения и случайного оплавления разогретыми частями паяльника.

При запаивании либо выпаивании радиодетали с печатной платы желательно следить за временем пайки и ни в коем случае не перегревать печатную плату и медные дорожки на её поверхности свыше 2800 C.

Если произойдёт перегрев платы, то она может деформироваться в месте нагрева, произойдёт расслоение или вздутие, отслоятся печатные дорожки в месте нагрева.

Температура свыше 240-2800 C является критической для большинства радиоэлементов. Перегрев радиодеталей во время пайки может вызвать их порчу.

При спайке деталей очень важно жёстко их зафиксировать. Если этого не сделать, то любая вибрация или смещение нарушит качество пайки, так как припою требуется несколько секунд для того чтобы затвердеть.

- Для того чтобы качественно производить пайку деталей “на весу” и избежать смещения или вибрации во время остывания паяного контакта можно использовать приспособление, которое в быту радиолюбителей называется “третья рука”.

- «Третья рука»

- Такое нехитрое устройство позволит не только легко и без особых усилий производить пайку деталей, но и избавит от ожогов, которые можно получить, если придерживать детали во время пайки рукой.

- «Третья рука» в работе

Меры безопасности при пайке

В процессе пайки довольно легко получить пусть и небольшой, но ожог. Чаще всего ожогам подвергаются пальцы и кисти рук. Причиной ожогов, как правило, является спешка и плохая организация рабочего места.

Нужно помнить, что в процессе пайки не стоит прикладывать больших усилий к паяльнику. Нет смысла давить им на печатную плату в надежде быстрого расплавления паяного контакта.

Нет смысла давить им на печатную плату в надежде быстрого расплавления паяного контакта.

Нужно дождаться, когда температура в месте пайки достигнет необходимой. В противном случае возможно соскальзывание жала паяльника с платы и случайное касание раскалённым металлом пальцев рук или ладони.

Поверьте, ожоговые раны очень долго заживают!

Также стоит держать глаза подальше от места пайки. Нередки случаи, что при перегреве печатная дорожка на плате отслаивается с характерным вспучиванием, что ведёт к разбрызгиванию мельчайших капелек расплавленного припоя. Если есть защитные очки, то стоит применить их. Как только будет получен достаточный опыт пайки, то от защитных очков можно отказаться.

Производить пайку желательно в хорошо проветриваемом помещении. Пары свинца и канифоли вредны для здоровья. Если нет возможности проветривать помещение, то стоит делать перерывы между работой.

Главная » Радиоэлектроника для начинающих » Текущая страница

Также Вам будет интересно узнать:

Как правильно паять паяльником — как научится самостоятельно паять алюминиевые, медные провода паяльником?

Как паять паяльником?

Эта статья поможет вам узнать, как правильно паять паяльником, если вы не держали его в руках до этого. Паяльник – действительно нужная вещь, если вы радиолюбитель, системный администратор, хотите самостоятельно чинить домашнюю электронику или если хотите научиться чему-то новому и полезному.

Паяльник – действительно нужная вещь, если вы радиолюбитель, системный администратор, хотите самостоятельно чинить домашнюю электронику или если хотите научиться чему-то новому и полезному.

Важно понимать, что если вам уже сегодня нужно перепаять провода в бытовой технике или спаять материнскую плату в компьютере, прочтения одной статьи будет явно недостаточно.

Несмотря на кажущуюся простоту, работа с паяльником – это почти искусство, требующие внимательности, опыта и наличия твердой руки.

Прежде чем что-то паять для провода, имеющего ценность, стоит изрядно попрактиковаться на расходном материале.

Принцип работы паяльника

Понять, как работает паяльник, не сложно. Нагревательный элемент разогревается до высокой температуры (300 и выше градусов). Паяние – это процесс всасывания специального вещества (припоя). Оно имеет температуру плавления ниже, чем у провода для спаивания.

Паяльник расплавляет припой, заполняющий собой все микропоры металла, взаимодействуя с ними на молекулярном уровне. При охлаждении он «прикипает» и образовывает устойчивую связь между двумя частями провода.

При охлаждении он «прикипает» и образовывает устойчивую связь между двумя частями провода.

Паяльник и инструменты, необходимые для работы

Отвечая на вопрос «как паять паяльником», необходимо затронуть тему инструмента и расходных материалов, необходимых для осуществления пайки. Итак, чтобы правильно и качественно паять, вам понадобится:

- Сам паяльник

- Специальная подставка

- Припой

- Флюс

- Дополнительные инструменты

Паяльник

Есть много самых разных моделей, необходимых для решения широкого спектра технических проблем. Но главный критерий – мощность. По мощности они разделяются на несколько типов:

- 3-10 Вт. Это самые маломощные модели. Они предназначены для пайки самых маленьких и чувствительных микросхем

- 20-40 Вт. Относятся к категории «бытовых» или радиолюбительских. С их помощью можно как припаять провод, так и транзистор или другую деталь

- 60-100 Вт.

Если провода, требующие пайки, очень толстые, подойдет именно этот тип. Он часто используется автолюбителями или профессиональными механиками

Если провода, требующие пайки, очень толстые, подойдет именно этот тип. Он часто используется автолюбителями или профессиональными механиками - 100 Вт и более. Таким паяльником можно спаять как толстый провод, так и кастрюлю или даже радиатор автомобиля. Они используются только профессионалами, и по понятным причинам неприменимы в быту

Если вы планируете заниматься припайкой радиодеталей, достаточно будет 25 ватного инструмента. Чтобы припаять обычной провод, мощности должно хватить, но для использования в быту стоит подобрать модель в 35 Вт и выше.

Подставки часто продаются в комплекте. Они не только сохраняют рабочий стол от пятен припоя, но и позволяют всегда контролировать положение инструмента. В работе он должен находиться на краю стола. Важно следить за сетевым проводом.

Припой

В этом специальном легкоплавком сплаве, как правило, используются вещества:

Или любой другой металл с подходящей температурой плавления. Самые легкоплавкие имеют температуру плавления до 80 градусов, а наиболее устойчивые – свыше 900.

Самые легкоплавкие имеют температуру плавления до 80 градусов, а наиболее устойчивые – свыше 900.

В быту рекомендуется использовать припой марки ПОС 61. Самый удобный вид – тоненькая проволочка.

Флюс

Так называется специальное вещество, выступающее связующим звеном между припоем и металлом провода. Он помогает адгезии (приставанию) припоя, и успешно защищает его от окисления и помогает обезжириванию. Наиболее популярная марка – ЛТИ 120.

При необходимости он делается самостоятельно. Для этого достаточно растворить канифоль в спирте (примерно 60 на 40%) и тщательно взболтать.

Дополнительный инструмент

Чтобы удобно и безопасно паять с паяльником, следует обзавестись предметами:

- Кусачки. Ими откусывается провод, снимается изоляция, поддерживается деталь при работе

- Напильник – для очистки нагревающейся части паяльника

- Скальпель с пинцетом.

Они помогут не обжечь пальцы при работе с мелкими деталями

Они помогут не обжечь пальцы при работе с мелкими деталями

Приступая к работе

Новый паяльник необходимо зачистить и облудить. Следует включить его в сеть на 15-20 минут. При этом нередко начинает выгорать заводская смазка, и сам инструмент может немного дымить, это не страшно.

После прогрева следует аккуратно зачистить рабочую поверхность напильником, после чего сразу же обмакивают его в припое. Важно не дать ему окислиться. Теперь инструмент готов к работе.

Важно, если жало вашего инструмента из металлокерамики. Его нельзя обрабатывать напильником. Для этого есть специальная влажная ткань, и ей необходимо аккуратно протереть поверхность.

Как припаять провод: процесс

Очень важно подготовить поверхность. На ней не должно быть посторонних веществ, таких как жир, краска лак, остатки изоляции. От чистоты зависит успех всей работы. Если что-то есть, следует аккуратно зачистить скальпелем и протереть, чтобы не осталось пыли.

Далее вы берете кончиком немного припоя и аккуратно припаиваете в нужном месте. Это не слишком сложный процесс, но он требует «набитой» руки, и в самый первый раз у вас вряд ли получится красивая и аккуратная спайка.

Во время работы стоит помнить ряд правил:

- Спайка должна быть быстрой

- Если не вышло спаять провода сразу, стоит дать им остыть перед второй попыткой. Это вдвойне касается радиодеталей или микросхем

- Следует прикладывать окончание инструмента всей поверхностью, процесс будет наиболее эффективным

Как паять провода более надежно? Следует скрутить их перед началом процедуры. После остывания их изолируют при помощи изоленты, чтобы избежать коротких замыканий при работе.

Хорошая спайка отличается блеском, ровным слоем и отсутствием каких-либо трещин. Тогда она прослужит максимально долго, и у вас не возникнет проблем с прибором.

Техника безопасности

Как паять паяльником и не обжечься? Следует соблюдать технику безопасности.![]() Работа с паяльником – не лучшее время, чтобы испытывать удачу с нарушением правил безопасности. Есть несколько простых советов:

Работа с паяльником – не лучшее время, чтобы испытывать удачу с нарушением правил безопасности. Есть несколько простых советов:

- Освободите рабочую поверхность от посторонних предметов

- Уберите из комнаты излишне любопытных детей и животных

- Следите за шнуром – задев его ногой или рукой, есть риск ожога

- Если в комнате есть посторонние люди, предупредите их, что работаете с включенным паяльником

- Флюса – самую малость. Если использовать слишком много, он может брызнуть на руку, а в худшем случае – прямо в глаза

- Каждый раз следует брать припоя не больше, чем на 2 пайки. Если перестараться, он может капнуть на стол, руку или еще хуже – на паяемую микросхему

Соблюдая эти простые правила, вы убережете себя от крайне неприятных последствий. Если относится к работе серьезно и не оставлять паяльный аппарат без присмотра, проблем возникнуть не должно.

Качественно припаять провода

От того, как провод будет спаян, зависит дальнейшая работа всего прибора. Опытные мастера дают ряд советов для качественного и надежного паяния:

Опытные мастера дают ряд советов для качественного и надежного паяния:

- Если припоя недостаточно, он не сможет как следует скрепить детали и заполнить все зазоры

- При недостаточном количестве флюса на жале, место спайки получается неоднородным и неровным, что негативно сказывается на результате. Это может быть при разогретом инструменте, тогда канифоль испаряется еще до окончания спайки

- Когда канифоли чересчур много, она может выплеснуться и задеть соседние контакты или провода, а в худшем случае – попасть на руку

С опытом приходит умение нагревать паяльник до нужной температуры и использовать ровно столько припоя, сколько необходимо. Соблюдая идеальный баланс, припой самостоятельно принимает нужную форму и правильно обтекает контакты. Нужно стремиться именно к этому.

Лучше всего использоваться паяльники, имеющие терморегулятор. Тогда легко поддерживать нужную температуру, что положительно сказывается на процессе и результате работы. Паяльник без регулятора может быстро перегреваться, а его жало –чернеть от окисления. Тогда его приходится периодически выключать. Поддерживать нужную температуру очень сложно, и пайка получается недостаточно качественной.

Тогда его приходится периодически выключать. Поддерживать нужную температуру очень сложно, и пайка получается недостаточно качественной.

Как качественно паять паяльником?

Лучший способ научиться делать что либо – практиковаться. Паяние не исключение. Есть ряд упражнений, помогающих освоить этот, безусловно, сложный, но полезный инструмент.

Следует взять голый или изолированный провод (чтобы попрактиковаться в снятии изоляции) и разрезать его на 12 одинаковых кусков. Чтобы они получились не слишком мелкими, оптимальная длина – 30-40 сантиметров (до разрезки).

После нарезки следует взять паяльник и составить из этих заготовок куб, пользуясь только паяльником и плоскогубцами. Это позволит вам почувствовать инструмент и приловчится к сего использованию.

Потом готовый остывший куб следует взять в ладонь и сжать в кулак. Работа удовлетворительна, если спайки останутся целыми.

Это можно практиковать для поддержания навыков на высоком уровне, даже если вы – опытный специалист, и уверены в себе.

Второй способ тренировки работы с паяльником требует тонкой проволоки и зачищенного кабеля. Его нужно обмотать вокруг проволоки, а потом аккуратно спаять, пользуясь паяльником и плоскогубцами. Следует практиковаться, пока не получится паять качественно провода с первого раза. После этого стоит приступать к нормальной ответственной работе.

Регулярная практика позволит очень быстро достичь значительного прогресса в пайке. Уже в скором времени вы сможете самостоятельно починить радио, проводку (соблюдая правила осторожности) или другую домашнюю технику. Но до этого стоит доверить это дело специалистам, чтобы не рисковать дорогими предметами.

Правила пайки резисторов — ТолькоЧто.Ru

Многие специалисты утверждают, что в процессе монтажа резисторов необходимо пользоваться паяльником мощностью как минимум 25 Ватт, который способен нагреваться до температуры в 3000 градусов.

Не рекомендуется также использовать паяльник слишком высокой мощности, поскольку он может перегреть радиодеталь, которая из-за этого может выйти из строя. На сайте ООО Джино СНГ можно узнать информацию о различных вариантах резисторов, среди которых вы скорее сможете выбрать именно тот, который больше всего подходит под ваши нужды.

На сайте ООО Джино СНГ можно узнать информацию о различных вариантах резисторов, среди которых вы скорее сможете выбрать именно тот, который больше всего подходит под ваши нужды.

Помимо паяльника потребуется воспользоваться специальной подставкой, припоем марки ПОС-61, который сделан в виде тонкой проволоки. Не забудьте еще и о том, что во время пайки резисторов потребуется флюс – специальное вещество для обезжиривания. Кстати, при необходимости флюс можно сделать самостоятельно. Для самостоятельного изготовления этого вещества потребуется спирт и канифоль. Из инструментов вам потребуются небольшие кусачки, напильник и пинцет.

Перед тем, как переходить к пайке резисторов, следует нагревать паяльник на протяжении двадцати минут. При использовании паяльной пасты, потребуется нанести ее непосредственно на место пайки. Перед тем как приступать к пайке необходимо заранее нанести на микросхему паяльную пасту. Также пастой можно смазать все выводы, только не допускайте того, чтобы паста попадала под основание платы.

Если вы собираетесь паять микросхему под корпусом, которой присутствуют переходные отверстия, то лучше всего выломать теплоотводящее основание корпуса. Это можно сделать при помощи небольшого медного прута.

После этого не очень сильно нужно зажать микросхему в тиски, подложив под губку тисков несколько бумажных подкладок. Жало паяльника во время пайки, необходимо прикладывать к резистору целой лопаткой. Таким образом можно обеспечить наиболее эффективную отдачу тепла, что позволит сделать пайку детали более качественной и быстрой. Чтобы во время пайки флюс не испарился, его следует нанести на деталь еще перед пайкой. Качественная пайка должна характеризоваться достаточно ровным и тонким слоем.

Жидкий флюс для пайки микросхем

В процессе пайки используется вспомогательное вещество под названием флюс. Основное применение происходит при пайке соединений в домашних условиях или производствах. Качественная пайка, соединение деталей невозможно без применения специального вещества. Перед работами подбираются материалы, в том числе флюс качественного состава, для надежной и быстрой пайки.

Перед работами подбираются материалы, в том числе флюс качественного состава, для надежной и быстрой пайки.

Что такое флюс и его ключевые особенности

Основным предназначением флюса является применение при спаивании нескольких материалов. Структура состоит из легко сплавных материалов, которую возможно изготовить самостоятельно. Флюс для пайки служит для соединения изделий, путем выдержки определенной температура на уровне шва. В зависимости от структуры и твердости вещества, температура пайки начинается от 50 ⁰C и достигает 500 ⁰C. Температурные показатели припоя учитываются выше, чем материала, только тогда возможно начинать процесс пайки.

Выбор подходящей структуры зависит от нескольких факторов, флюс для пайки подразделяется на множество структур. Основные параметры:

- Температура процесса пайки.

- Вид металла.

- Температурные режимы работы вещества.

- Поверхности близлежащих деталей к изделию.

- Устойчивость материала к коррозии, защита поверхностей от окисления и его прочность.

Состояние делится на твердые, имеющие порог к высокой температуре и мягкие, когда флюс плавится при низких температурах. Для того, чтобы разобраться, что такое флюсы необходимо изучить все свойства и предназначение материала.

Предназначение

Процесс пайки тугоплавкими видами припоя происходит при температурах более 500 ⁰С. За счет воздействия температур и свойств вещества, результатом получается прочный вид соединения. Недостаток применения заключается в том, что возможен перегрев детали, некорректная работа после сборки.

Флюс паяльный применяется как легко сплавная разновидность, в сфере монтажа радиотехники и других мелких работ. Температурные режимы работы составляют до 500 ⁰C, что позволяет не портить соединения и платы. Основные примеси при работе – свинец и олово. Сверх легкоплавкие виды используются при работе с транзисторами и других соединений, температура поверхности окисления не достигает 150 ⁰С.

Флюс для пайки микросхем

Флюс для пайки тонких поверхностей используется в легко сплавном виде, твердотельные, объемные детали пропаиваются твердыми типами припоев. Зачем нужен флюс и основные требуемые характеристики:

Зачем нужен флюс и основные требуемые характеристики:

- Высокие показатели теплообмена, проводимости электрического тока.

- Прочное соединение.

- Допустимый размер растяжки.

- Устойчивость к процессам коррозии материалов.

- Показатели температуры плавки должны отличаться от размягчения материала.

Распространенной формой для производства вещества спайки является прут из олова, диаметр сечения применяется от 1 до 5 мм. Существует несколько других видов, такие как проволочные катушки, трубочки с канифолью, ленты и другие.

Существуют припои многоканальные, конструкция изделия состоит из некоторых материалов, используется для более надежной пайки. Продаются данные изделия в спиралевидной форме, содержатся в колбах и смотках. Пайка электро схем происходит с использованием трубочной разновидности состава. За счёт наличия смолы канифоли, соединение материалов меди, серебра или латуни происходит значительно надежнее.

Типы флюсов для пайки

Флюсы разделены на несколько разновидностей, в основном отличающихся по типу воздействия на детали в процессе пайки. Канифоль и другие составы на ее основе обладают меньшей активностью, основное предназначение спаивание электросхем, других радиотехнических соединений. Флюс, используемый для пайки микросхем удаляет тонкий оксидный слой на материалах, способствуют противостоянию коррозии за счет не высокого воздействия. Повышаются характеристики спайки с использованием глицерина, спирта или скипидара.

Канифоль и другие составы на ее основе обладают меньшей активностью, основное предназначение спаивание электросхем, других радиотехнических соединений. Флюс, используемый для пайки микросхем удаляет тонкий оксидный слой на материалах, способствуют противостоянию коррозии за счет не высокого воздействия. Повышаются характеристики спайки с использованием глицерина, спирта или скипидара.

Выбор канифольной разновидности состава обуславливается его нейтральностью. Бескислотный флюс с припоем, получил применение при работе с радиодеталями благодаря бескислотному составу, который является диэлектриком, не образует утечки тока. На основе канифоли производятся активированные типы флюсов, к составу которых включаются аминовые, кислотные соединения, например салициловая кислота. Использование активного компонента позволяет соединять различные типы металлов без предварительной очистки поверхностей.

Тугоплавкие припои широко применяются при больших объемах работ, устойчивы к резким температурным перепадам и механическим воздействиям. Данные флюсы разделяются на соединения с медью цинка или фосфора, а также полностью из серебра. Применение цинково-медного сплава не оправдано дорого, а прочность не высока. Жидкий флюс активно используется при спайке медных изделий, автомобильных радиаторов.

Данные флюсы разделяются на соединения с медью цинка или фосфора, а также полностью из серебра. Применение цинково-медного сплава не оправдано дорого, а прочность не высока. Жидкий флюс активно используется при спайке медных изделий, автомобильных радиаторов.

Изделия из меди или латуни спаиваются фосфорно-медным сплавом припоя, материалы обычно не сильно подвергаемые нагрузкам, применяется на замену серебряного припоя. Необходимо помнить, что при пайке чугуна крайне не рекомендуется применять твердые припои, так как при процессе пайки образуются хрупкие элементы, способствующие разрушению шва. Рациональным вариантом при спаивании железных материалов является серебро, но оно очень дорого обходится при массовых работах.

Активные флюсы

Составы на основе соляной кислоты в чистом виде именуются активными веществами. С ее помощью спаиваются железные изделия. Разновидность активного состава также производится из хлористого цинка, который возможно получить в домашних условиях. Паяльная кислота взаимодействует с веществом за счет реакций цинка при обработке поверхностей материалов. Активный флюс отличается повышенной химической активностью, эффективно снимает пленки с поверхности деталей, реагирует на сам металл.

Паяльная кислота взаимодействует с веществом за счет реакций цинка при обработке поверхностей материалов. Активный флюс отличается повышенной химической активностью, эффективно снимает пленки с поверхности деталей, реагирует на сам металл.

Благодаря использованию активных составов происходит надежное соединение металлов. Повышенная электропроводность дает возможность соединять крупные провода или изделия. Данный флюс не применяется к радиотехнике, т.к. остатки химического состава трудно удаляются с плат, они быстро разъедают соединения.

Бескислотные флюсы

Категория флюсов, приготовленных на основе глицерина, этилового спирта или скипидара называется бескислотным или неактивным составом. Канифоль применяется при температурах до 150 ⁰, растворяет тонкие слои поверхности металлов меди, свинца или олова, производя качественную очистку.

Основное применение производится при необходимой пайке поверхностей с отсутствием разъединения материалов. Используется при работах с мелкими деталями, электро схемами или платами радиодеталей.

Используется при работах с мелкими деталями, электро схемами или платами радиодеталей.

Активированные флюсы

Изготавливается данный тип на основе солянокислого анилина либо кислоты салициловой. Применяется при пайке всех видом соединений, которые не требуют предварительной зачистки.

Используется при соединении материалов, которые подвержены механическим воздействиям.

Антикоррозийные флюсы

Задача антикоррозийных флюсов состоит в очистке места спайки от коррозийных отложений, защите от окислов при дальнейшем использовании детали. Основной компонент – ортофосфорная кислота, которая используется при изготовлении антикоррозийных пропиток. Основное отличие от кислотных составов в том, что отсутствует разрушающее воздействие на структуру металла, происходит зачистка от коррозии за счет химической реакции при температурных воздействиях.

Защитные флюсы

Предназначение состоит в защите материалов от дальнейшего окисления, за счёт обработки предварительно очищенных деталей. Отличительные черты – это отсутствие химического воздействия, из-за слабой химической активности вещества. Для изготовления применяются вазелин, воск, оливковое масло, другие маслянистые вещества. Основное предназначение представляется к использованию микросхем и мелких технических деталей.

Отличительные черты – это отсутствие химического воздействия, из-за слабой химической активности вещества. Для изготовления применяются вазелин, воск, оливковое масло, другие маслянистые вещества. Основное предназначение представляется к использованию микросхем и мелких технических деталей.

Альтернативные виды припоев используются для различных целей при спайке. Бур, смешанный с канифолью используется для пайки медных трубок, не нуждается в предварительной зачистке изделия, температура плавления начинается от 70 градусов, в процессе не выделяются вредные вещества. Жидкие припои на основе золота, вазелина, салициловой кислоты используются при спайке радиаторов и одножильных проводов, в результате получается чистый и аккуратный шов.

Хранение

Основное распространение флюсов происходит в жидкой форме. При хранении необходимо соблюдать указания производителя, тщательно закупоривать упаковку. В противном случае, из-за разгерметизации упаковки, происходит потеря химических свойств и испарение действующего материала.

В противном случае, из-за разгерметизации упаковки, происходит потеря химических свойств и испарение действующего материала.

Хранение флюса-пасты происходит в помещениях с относительно низкой влажностью, закрытых тюбиках или емкостях. Взаимодействие с влагой дает разрушение химического состава, влияет на уровень коррозии при работе с флюсом. Большинство флюсов отличаются повышенной воспламеняемостью, поэтому такие вещества рекомендуется хранить вдали от огня, солнца, при температуре не более 25 ⁰С. Окружающие условия с пониженными температурами могут привести к обмораживанию некоторых элементов состава, в процессе работы которые могут выделить влагу, образовать коррозию в последующем времени.

Применение флюса

Процесс выполнения пайки требует подготовки материалов перед нанесением вещества. Поверхности зачищаются, покрываются флюсов, разогреваются паяльным устройством до необходимой температуры. Кончиком паяльника отсоединяется небольшая часть припоя, который должен хорошо растекаться, после чего равномерно наносится на поверхность детали.

Наилучшим составом для пайки является олово, однако в чистом виде оно стоит не дёшево, достаточно редко возможно встретить на рынке. Применяются оловянно-свинцовые сплавы, с температурой плавки около 200 ⁰С, соединения выходят достаточно прочными и крепкими, благодаря активным веществам. Припой обозначается буквами ОС, что называется оловянно-свинцовый, цифры указывают на содержание олова в процентном соотношении, конечным результатом на бирке таких припоев получается ОС-40 или ОС-60.

Без свинцовый флюс применяется небольшими количествами при пайке контактов сложных электро схем, температура процесса не превышает 300 ⁰С. Сверх легкоплавкие составы используются для деликатных работ, плавятся при 100 ⁰С. Припой такого типа должен хорошо растекаться, не обладает высокой прочностью, используется на неподвижных материалах.

Без применения специальных элементов при работе паяльником не удастся достичь достойного соединения деталей. Достаточно опробовать самостоятельно произвести процесс без специальных растворов, на получение соединения уйдет уйма времени, а наносимый припой в последствие обвалится.

Как приготовить флюс для пайки своими руками

При спаивании радиотехнических материалов возможно использовать флюс, приготовленный самостоятельно. Припой используется диаметром 2 мм небольшими кусками. Приготовление потребует металлической емкости, с заранее просверленной дыркой необходимого диаметра на дне. Оловянно-свинцовый раствор нагревается до температуры плавления, после чего из подготовленного отверстия вытекает вещество. После застывания прутков, необходимо разделить их на кусочки необходимого размера.

Процесс приготовления может происходить в различных емкостях, технология состоит из нескольких простых шагов:

- Развесовка пропорций олова и свинца.

- Расплавление происходит в закаленном тигле, помешивается для исключения прилипания раствора к стенкам.

- Снимается тонкая пленка отложений с поверхности чаши.

- Заключительным этапом является разлив жидкости в заготовленные формы.

После любых процессов пайки, шок необходимо протирать ацетоном или специальным спиртом. В последнее время получили распространение без отмывочные припои, преимущество которых:

В последнее время получили распространение без отмывочные припои, преимущество которых:

- Отсутствие компонентов, приводящих к окислам и коррозии.

- Не проводят ток.

- После процесса не требуется процесс зачистки.

Для нанесения жидкого припоя используется кисть или ватная палочка, возможно использовать приспособление, изготовленное самостоятельно для удобной работы. Медицинский шприц разрезается на две части, к нему вставляется кусок силиконового шланга, иголка укорачивается, изгибается под небольшой градус.

Паяльная паста, изготовленная при домашних условиях, может облегчить процесс пайки. Для изготовления необходимо измельчить твердотельный флюс крупнозернистым напильником на металлическом материале. Использование мелкозернистого паяльника не разумно, так как флюс попросту забьётся в его зубья. Полученный порошок необходимо смешать с канифолью и спиртом, если паяльная паста получилась густая, к ней добавляется спирт до получения однородной массы. Паста помещается в герметично закрывающуюся емкость, т.к. если она взаимодействует с влагой, в последующем возможны образования коррозии спаянных деталей. Для наилучшего нанесения, удобного использования, возможно изготовить шприц из подручных инструментов.

Паста помещается в герметично закрывающуюся емкость, т.к. если она взаимодействует с влагой, в последующем возможны образования коррозии спаянных деталей. Для наилучшего нанесения, удобного использования, возможно изготовить шприц из подручных инструментов.

Изготовленная своими руками конструкция поможет использовать флюс – пасту при нанесении на труднодоступные детали. Для предотвращения засыхания, возможности повторного использования, следует использовать проволоку, заткнув выходное отверстие.

При выполнении любых работ по пайке следует воспользоваться средствами индивидуальной защиты. Химические газы, выделяемые при разогреве могут повредить дыхательные пути или органы зрения человека. Использование качественных флюсов предотвращает от отравления газами.

Как правильно выбрать флюс

Наиболее удачные флюсы для пайки мало испаряются и не горят при повышенных температурах, результаты отложений вещества легко удаляются с поверхности, а если удаление не доступно, то не вызывают коррозии к последующему времени. Разделяются припои на активные и неактивные, первый вариант достаточно сильно взаимодействует с отложениями на металлах, может нанести вред здоровью при процессе пайки. Нейтральный вид более безопасный, однако обработка крупных поверхностей может затянуться на долгое время из-за отсутствия химических воздействий.

Разделяются припои на активные и неактивные, первый вариант достаточно сильно взаимодействует с отложениями на металлах, может нанести вред здоровью при процессе пайки. Нейтральный вид более безопасный, однако обработка крупных поверхностей может затянуться на долгое время из-за отсутствия химических воздействий.

Жидкий бесканифольный среднеактивный флюс

Среднеактивные флюсы применяются в мастерских радиотехники. Соединения обрабатываются паяльником, затем флюсом для обеспечения заметного результата и быстрой пайки. Такие растворы обычно не пенятся при нагреве, легко наносятся на места соединений, широко распространены и сравнительно не дороги.

По многолетнему опыту мастеров качественный флюс является гарантом совершенной пайки. Выбор зависит от спецификации вещества, характера работ. Большинство флюсов используют по прямому назначению. Современные гелеобразные припои используются повсеместно, отличаются большим разнообразием активных компонентов и простотой использования.

Для выполнения качественных работ необходимы хорошие инструменты. Паяльник, его жало, фен и припой опытный радиотехник подбирает высшего качества, т.к. цена в разнице с аналогами не высока, а качество работы будет на высшем уровне. Применение самых передовых, современных паяльных инструментов не даст возможности произвести достаточно хорошую пайку без сопутствующих флюсов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Флюс обеспечивает стабильное горение дуги, способствует формированию надежного сварного соединения, выводит из сварочной зоны ненужные примеси и в целом улучшает качество работы. Флюс можно купить в магазине, современный производители предлагают большой ассортимент. Но мы предлагаем вам сделать флюс самому. Это не займет много времени, зато сэкономит ваши деньги.

В основном, паяльный флюс используется для сварки проводов и мелких деталей. Существует также специальный флюс для пайки bga. В этой статье мы поделимся «рецептом» изготовления различных видов флюса или, проще говоря, припоя, который можно использовать в большинстве мелких паяльных работ.

Существует также специальный флюс для пайки bga. В этой статье мы поделимся «рецептом» изготовления различных видов флюса или, проще говоря, припоя, который можно использовать в большинстве мелких паяльных работ.

Разновидности

Прежде чем приступить к изготовлению флюса, нужно разобраться в его разновидностях и особенностях. Чтобы соединить две детали нужно выдерживать в сварочной зоне определенную температуру, в зависимости от металла она может сильно варьироваться. При этом температура плавления припоя должна быть заметно выше температуры плавления металла, с которым вы работаете. Отсюда вытекают особенности выбора флюса. Нужно учитывать материалы, которые вы соединяете друг с другом, температуру их плавления и прочность.

Если говорить обобщенно, то флюсы бывают твердыми и мягкими. Твердые флюсы отличаются высокой температурой плавления, а мягкие — низкой. Их также называют тугоплавкими и легкоплавкими. Если свариваемая деталь тонкая, то используйте мягкий флюс. Если она большего диаметра и требует длительного прогрева, то используйте твердый тугоплавкий припой.

Если она большего диаметра и требует длительного прогрева, то используйте твердый тугоплавкий припой.

Тугоплавкий флюс (или припой) плавится при очень высокой температуре (от 400 градусов по Цельсию) и обеспечивает формирование прочного соединения. Но при использовании такого флюса детали часто перегреваются и могут не работать. Эта проблема особенно актуальна для радиотехников и всех, кто увлекается электроникой.

Легкоплавкий флюс плавится при низких температурах и позволяет использовать его при работе с платами и схемами, например. Такой флюс состоит в большей степени из свинца, и в меньшей степени из олова. Может дополнительно содержать в своем составе примеси других металлов. Существуют отдельные легкоплавкие флюсы, которые плавятся при температуре до 150 градусов. Их используют при работе с транзисторами.

Качественный флюс должен беспрепятственно проводить тепло, обеспечивать прочность сварного соединения, хорошо растягиваться, защищать шов от коррозии и быть устойчивым к температуре плавления металла.

Вне зависимости от типа флюса, который вы используете, место пайки после работы нужно протереть тряпкой, предварительно смоченной в ацетоне. Сам шов можно очистить с помощью небольшой жесткой щетки, предварительно смоченной в растворителе.

Сама пайка как способ соединения металлов имеет ряд свои преимуществ. С помощью нее можно добиться прочного и герметичного шва, устойчивого к коррозии и окислению. Также для пайки не нужны специальные навыки, эту работу может выполнить человек с минимальными теоретическими знаниями.

Инструкция по изготовлению флюса

Итак, как сделать флюс для пайки своими руками? Все зависит от назначения. Если вам нужно спаять тонкие провода, то можно использовать прутки диаметром 1 мм. Их мы будет изготавливать сами.

Нам понадобится маленькая бутылка или любой другой сосуд с плоским дном. В дне проделываем отверстие с диаметром, который нам необходим (в данном случае 1-2 мм). Берем свинец или олово и плавим его с помощью газовой горелки. Заливаем в нашу бутылку. Из отверстия начнет вытекать расплавленный металл, вам нужно заранее подготовить поверхность. Вы можете использовать лист жести, например. Полученные «прутки» должны застыть, затем их нужно разрезать. Опытные мастера используют специальные формы для изготовления прутков. Посмотрите также обзор на флюс для пайки bga.

Заливаем в нашу бутылку. Из отверстия начнет вытекать расплавленный металл, вам нужно заранее подготовить поверхность. Вы можете использовать лист жести, например. Полученные «прутки» должны застыть, затем их нужно разрезать. Опытные мастера используют специальные формы для изготовления прутков. Посмотрите также обзор на флюс для пайки bga.

Нам понадобятся кристаллы канифоли, которые нужно растолочь в порошок. Заверните кристаллы в плотную ткань и постучите по ним молотком (желательно, молотком для работ по дереву или кухонным молотком для мяса). В соотношении один к одному смешиваем порошок и спирт. Спирт можно приобрести в аптеке. Желательно смешивать в стеклянной емкости, например, небольшой банке. Тщательно размешиваем спирт с порошком и ставим банку в горячую воду. Еще раз тщательно все перемешиваем до однородной консистенции. Готово! Полученный флюс можно использовать с медицинским шприцом или залить его в пустую бутылочка из-под лака для ногтей.

При пайке могут выделяться вещества, опасные для вашего здоровья.

Используйте в своей работе защитные перчатки, маску и очки. Не приобретайте флюсы от малоизвестных производителей, не гонитесь за самой низкой ценой. По возможности изготавливайте флюс самостоятельно. Соблюдайте технику безопасности. Так вы сократите вероятность отравления парами флюса.

Вместо заключения

Теперь вы знаете, как приготовить флюс для пайки в домашних условиях. Этот навык понадобится и тем, кто пользуется флюсом редко, и тем, кто использует его постоянно в своей работе. Не нужно обладать особыми навыками или искать редкие компоненты. Все материалы для изготовления флюса можно найти в радиотехническом магазине или аптеке. Опишите в комментариях свой опыт изготовления флюса, чтобы помочь другим новичкам, и делитесь этой статьей в своих социальных сетях. Желаем удачи!

Пайка представляет собой процесс соединения радиоэлементов между собой, и для этого требуется применение различных присадочных материалов, таких как припой и флюс.

Припой представляет собой металл или сплав различных металлов, имеющий температуру плавления меньшую, чем в соединяемых металлах..jpg) Он обеспечивает прочное соединение и заполняет зазоры между соединяемыми частями заготовки.

Он обеспечивает прочное соединение и заполняет зазоры между соединяемыми частями заготовки.

Требования к флюсам

Для улучшения спаивания деталей и качества получаемого соединения, а также очищения поверхности от оксидной пленки и жировых загрязнений, применяются различные флюсы. Любой применяемый в работе флюс должен выполнять следующие требования:

- Температура плавления должна быть ниже температуры плавления припоя. Это основное условие качественного соединения деталей.

- Не должен вступать в реакцию с припоем.

- Должен обеспечивать хорошее растекание припоя по поверхности и смачивать все обрабатываемые изделия.

- Должен удалять и разрушать все оксидные и жировые пленки.

- Остатки должны хорошо смываться с поверхностей.

Флюсы принято делить на активные и нейтральные в зависимости от наличия в их составе кислот. Кислотные активно взаимодействуют с многими растворяемыми оксидными пленками и жирами.

При этом они выделяют токсичные вещества при испарении и могут со временем повредить печатную плату, если их не удалить. Это связано с тем, что активная кислота, входящая в состав данных флюсов, хорошо растворяет различные металлы, например, те, из которых состоят радиодетали и сама плата.

Это связано с тем, что активная кислота, входящая в состав данных флюсов, хорошо растворяет различные металлы, например, те, из которых состоят радиодетали и сама плата.

Нейтральные варианты зачастую лишены этих недостатков, но пайка проходит не так качественно, как при применении кислотных.

Группы флюсов