Применение углеродистой стали – Применение углеродистых сталей

alexxlab | 03.10.2019 | 0 | Разное

Применение качественных углеродистых сталей

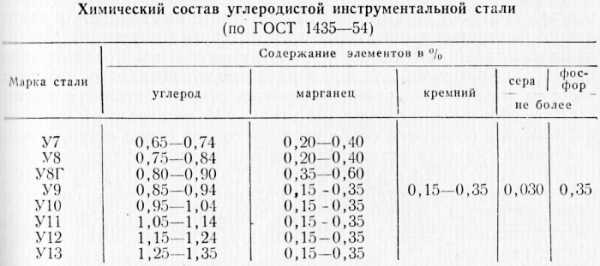

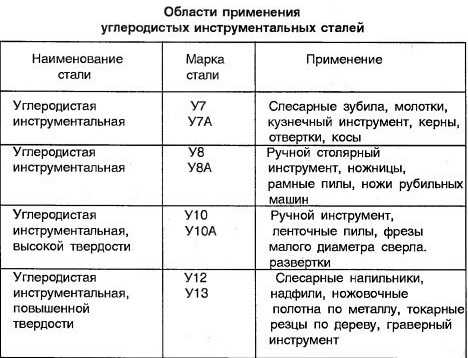

Углеродистые стали, которые содержат от 0,7 до 1,3 % углерода, в основном используются для изготовления ударного и режущего инструмента. Маркировка их отличается наличием буквы У, где “У” означает углеродистую сталь, а цифра после буквы говорит о содержание углерода в десятых долях процента. Например, сталь У13, сталь У7.

Также многостороннее применение находят качественные стали в технике. В зависимости от содержания углерода и термической обработки они обладают разнообразными механическими и технологическими свойствами, поэтому применяются для различных элементов тех или иных металлических конструкций.

Так низкоуглеродистые стали делят по назначению на две подгруппы.

1. Стали марки 05, 08, 10 – это малопрочные, но высокопластичныестали, которые благодаря способности к глубокой вытяжке применяются для холодной штамповки различных изделий. В горячекатаном состоянии без термической обработки их используют для шайб, прокладок, кожухов и других деталей, которые изготавливают методом холодной деформации и сварки.

2. Стали марки 15, 20, 25 – это цементуемые стали, которые предназначаются для деталей небольшого размера, например, кулачков, толкателей, малонагруженных шестерней. В процессе эксплуатации от них требуется твердая, износостойкая поверхность и вязкая сердцевина. После цементации поверхностный слой необходимо подвергнуть упрочнению закалкой в воде, которая должна сочетаться с низким отпуском. При этом получается, что сердцевина изделия упрочняется слабо из-за низкой прокаливаемости.

Цементуемые стали могут применяться как горячекатаными, так и после нормализации. Эти марки стали очень пластичны, хорошо штампуются и свариваются. Они применяются для изготовления деталей машин и приборов невысокой прочности (например, крепежные детали, втулки, штуцеры и т. п.), а также для деталей котлотурбостроения (трубы перегревателей, змеевики), которые работают под давлением при температуре от минус 40 до 425 °С.

Среднеуглеродистые стали 30, 35, 40, 45, 50, 55 менее пласчтичные в отличии отот низкоуглеродистых, зато они обладают большей прочностью. Их используют после проведения таких операций как улучшение, нормализация и поверхностная закалка. В таком улучшенном состоянии (после того как сталь закалили и подвергли высокому отпуску на структуре сорбита) у стали повышается вязкость и пластичность, за счет этого у стали проявляется малая чувствительность к концентраторам напряжений.

Однако когда увеличивается сечение деталей механические свойства сталей снижаются из-за несквозной прокаливаемости. Среднеуглеродистые стали после улучшения могут применяться для изготовления деталей небольшого размера, у которых работоспособность определяется сопротивлением усталости (например, шатуны, коленчатые валы малооборотных двигателей, зубчатые колеса, маховики, оси и т. п.).

Высокоуглеродистые стали с концентрацией углерода 60, 65, 70, 75, 80, 85 и увеличенным содержанием марганца 60Г, 65Г и 70Г применяют в основном для рессор и пружин. Они обязательно должны быть подвергнуты закалке и среднему отпуску, чтобы получить более высокие упругие и прочностные свойства.

metallsk.ru

Углеродистая сталь – состав, свойства, применение и маркировка

Область применения углеродистой стали широка – она используется для создания инструментов, из нее изготавливаются несущие конструкции и элементы для машиностроения. В настоящее время это один из самых востребованных видов стали, так как она обладает уникальными свойствами. Ее эксплуатационные и технические свойства определяются компонентами и их соотношением в составе.

Состав

Для плавки стали используется углерод и дополнительные элементы. В зависимости от будущего назначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих параметров можно осуществлять с помощью изменения % содержания углерода.

Для плавки стали используется углерод и дополнительные элементы. В зависимости от будущего назначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих параметров можно осуществлять с помощью изменения % содержания углерода.

Его соотношение к общему объему является одним из основных условий разделения стали на виды.

Их отличительные качества и особенности описаны в нормативных документах:

- Обыкновенного качества – ГОСТ 380-85.

- Конструкционная – ГОСТ 380-88.

- Инструментальная – ГОСТ 1435-54 и ГОСТ 5952-51.

Содержание углерода определяет показатель твердости. Чем его больше – тем прочее будет изделие. Однако нужно учитывать, что одновременно с этим возрастает хрупкость.

В зависимости от этого показателя сталь разделяют на несколько видов:

- Низкоуглеродистая – до 0,25%. Отличается хорошей пластичностью, относительно легко поддается деформации, как в холодном состоянии (годна для холодной ковки), так и под воздействием высоких температур.

- Среднеуглеродистые – от 0,3% до 0,6%. Обладает достаточной прочностью, но также имеет хорошие показатели пластичности и текучести, что важно для обработки. Область применения – элементы конструкций, эксплуатация которых подразумевает нормальные условия.

- Высокоуглеродистые – от 0,6% до 1,4%. Из нее изготавливают высокопрочный инструмент, приборы для измерения.

Каждый из этих видов стали имеет определенную область применения.

Обыкновенного качества

Это самый востребованный вид стали в настоящее время. Она производится в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может использоваться в качестве опорных конструкций, элементов машиностроения.

Это самый востребованный вид стали в настоящее время. Она производится в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может использоваться в качестве опорных конструкций, элементов машиностроения.

Для того чтобы узнать свойства определенного вида углеродистой стали обыкновенного качества. нужно знать принцип ее маркирования.

Обозначение всегда должно соответствовать ГОСТу. В названии указывается вид металла – СТ. Затем идет цифровой номер, определяющий содержание перлита и углерода. Чем больше номер – тем прочнее изделие. Нумерация может варьироваться от 0 до 6. Затем в названии указывается способ раскисления — СП – спокойная; ПС – полуспокойная; КП – кипящая.

Помимо этого углеродистая сталь имеет разделение на три подвида.

-

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки.

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки. - Б – ее химический состав должен соответствовать нормативной документации. Изделия из этого материала могут подвергаться обработке – штамповке, ковке и т.д. Но при этом возможно изменение механических свойств. Некоторые сорта можно подвергать термическому воздействию.

- И – наиболее качественный вид материала. Для этих марок характерны механические свойства группы «А» и гарантированный химический состав группы «Б». Конструкции могут свариваться между собой.

В маркировке группа «А» не указывается. Если же сорт материала соответствует группам «Б» или «В» — эти буквы указывают в начале маркировки. При использовании в составе марганца с повышенным содержанием в названии марки используют букву «Г». Пример: БСт3Гпс – сталь группы «Б», с содержанием углерода, соответствующего обозначению «6», с добавлением марганца в полуспокойном состоянии.

Качественная

При изготовлении этих сортов стали предъявляются повышенные требования, как к химическому составу, так и к механическим свойствам. Помимо этого регламентируется содержание вредных компонентов.

- Сера – не более 0,04%.

- Фосфор – не более 0,035%.

ismith.ru

Углеродистые стали: особенности, классификация, обработка

SolidIron.ru > Сталь > Углеродистые стали: особенности, классификация, обработка и область применения

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%. Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность. Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными. К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

- В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

solidiron.ru

Низкоуглеродистая сталь – марки, свойства, применение

Большая часть производства в той или иной степени применяют низкоуглеродистую сталь. Строительство, машиностроение, станкостроение – вот неполный список отраслей, где она активно применяется.

Состав по ГОСТ

Сталь – это сплав железа с углеродом, процент содержания последнего при этом не должно превышать 2,14%. Все что выше этого значения – уже чугун. Низкоуглеродистая сталь отличается пониженным содержанием углерода, что откладывает свой отпечаток как на механические, так технологические свойства.

Существует несколько стандартов, которые регулируют состав углеродистых сплавов. Среди них наиболее востребованы ГОСТ 380-2005 и ГОСТ 1050-90. Согласно им низкоуглеродистой может называться сталь, которая включает в себя:

- Углерод (до 0,25%). Он позволяет термически упрочнять сталь, в результате чего твердость и временное сопротивление металла может увеличиться в несколько раз.

- Кремний (до 0,35%) Он улучшает механические характеристики, особенно, это касается ударной вязкости и прочности. Также увеличение кремния в сплаве положительно сказывается на свариваемости.

- Марганец (до 0,8%) относится к группе полезных примесей. По своему молекулярному строению схож с кислородом и активно вступает с ним химическую связь, что препятствует образованию оксида железа. Сталь, легированная марганцем, более однородна по составу, лучше справляется с динамическими нагрузками, становиться податливей к термическому упрочнению.

- Сера (до 0,06%) – вредная примесь. Делает металл красноломким, усложняет обработку давлением: ковкой, прокаткой и т.д. Снижает плотность сварного шва. Повышает отпускную хрупкость.

- Фосфор (до 0,08%) ответственен за появление хладноломкости. Искажает кристаллическую структуру стали. Снижает ее ударную вязкость. Ухудшает прочность и выносливость металла. Но не всегда фосфор является вредной примесью. В некоторых случаях его добавление оправдано, т.к. он увеличивает податливость металла резанию. Но все равно, общее количество его не должно превышать 0,1%.

- Кислород – самый нежелательный элемент в составе стали. Введение 0,001% кислорода способно снизить прочность металла на 50%. Препятствует обработки сплава режущим инструментом.

- Азот. После попадания его в металл, образует нитриды железа – очень хрупкое соединение, которое снижают как прочностные, так и технологические свойства сплава.

Особенности низкоуглеродистых сталей

Низкоуглеродистая сталь по сравнению с другими сталями крайне пластична. Их относительно удельное сопротивление на сжатие составляет 23-35% в зависимости от процента содержания углерода в составе. Чем его больше, тем пластичность ниже.

Все марки низкоуглеродистых сталей имеют первую категорию свариваемости.

Процесс сварки не требует сложных подготовительных операций: прогрева поверхности, обезжиривания и т.д. Сварной шов получается плотным, при работе на сжатие по прочности сравним с цельным металлом. Пониженная углеродистая сталь поддается всем видам сварки: от обычной электродуговой до вакуумной в среде инертных газов.

Низкоуглеродистая сталь не обладает повышенными прочностными характеристиками. Временное сопротивление на разрыв для нее колеблется в пределах 320-450 МПа. То же самое можно сказать относительно твердости. Без дополнительного упрочнения твердость стали составляет 22-23 единиц по шкале Роквелла.

Низкоуглеродистые марки не поддаются закалке в силу малого содержания углерода в составе. Среди немногочисленных вариантов улучшения сталям своих механических свойства выделяют цементацию. Это разновидность химико-термического упрочнения, при котором поверхность металла принудительно насыщают углеродом, что делает металл более твердым и износостойким. Помимо этого, в качестве механического упрочнения хорошо зарекомендовали себя разного рода наклепы, обкатка роликами и прочее.

Классификация и марки

Существует несколько основных критериев по которым подразделяются углеродистые марки. Одним из самых важных среди них являются условия проведения раскисления. Выделяют следующие низкоуглеродистые стали:

- Спокойные. Включает минимальное содержание в составе окиси железа, что делает процесс выплавки «спокойным» – без бурного выделения углекислоты с зеркала металла. Возможным это стало благодаря введению раскислителей: алюминий, марганец и кремний. Все выходящие газы скапливаются в усадочной раковине, которая впоследствии обрубается, что в результате дает плотный и однородный металл.

- Кипящие. Раскисляются одним марганцем. Имеют увеличенное количество оксида железа в составе. Процесс плавки сопровождается выделением углекислого газа, что создает впечатление будто металл кипит. Эти стали менее прочны и менее однородны по химическому составу, но при этом стоят дешево и имеют низкий процент отходов в производстве.

- Полуспокойные. Помимо марганца для удаления кислорода дополнительно применяют алюминий. По характеристикам эта углеродистая сталь представляет собой что-то среднее между кипящими и спокойными сплавами.

Помимо степени раскисления низкоуглеродистые марки также классифицируются по наличию неметаллических включений в своем составе. Исходя из этого они различаются на:

- Обыкновенного качества;

- Качественные машиностроительные.

Рассмотрим каждый пункт более подробно.

Стали обыкновенного качества. К ним не предъявляются строгие требования как к выбору шихты, так и к плавке и разливке. Фосфора в них допускается не более 0,08%, а серы не более 0,06%. Разливают такой сплав в крупногабаритные слитки, поэтому для них характерно появление зональной ликвации.

Сталь обыкновенного качества идет на производство разного рода горячекатаного металлопроката: прутки ГОСТ 4290-90, швеллеры ГОСТ 8240-97, балки ГОСТ 8239-95, уголки ГОСТ 8509-95 и прочие. Этот прокат служит материалом для производства разного рода болтовых, клепочных и сварных металлоконструкций. В станкостроении из нее производят малоответственные детали не требующие проведения термобработки: оси, вальцы, зажимы и т.д.

Исходя из гарантированности указанных свойств сталь обыкновенного качества бывает:

- Группы «А». Поставка происходит по механическим характеристикам, химический состав при этом не нормируется. Маркируется «Ст» и цифрой от 0 до 6. (Ст.6, Ст.5 и т.д.). С увеличением цифры возрастает и прочность выбранного сплава.

- Группы «Б». Такие металлы идут с нормированным химсоставом. В маркировке дополнительно прописывается способ получения сплава.

- Группы «В». Здесь в сталях регулируются одновременно прочностные характеристики и химсостав. В маркировке дополнительно указывается буква В.

Качественные машиностроительные стали производятся в более строгих условиях выплавки. Обладают меньшим количеством вредных образований в химсоставе: сера до 0,04%, фосфор до 0,04%. Маркируются надписью «сталь» и цифрой, указывающей количество карбидов в сотых долях процента.

Сталь 08 и 10 применяются в ответственных узлах машиностроения. Из них производят втулки, змеевики, прокладки и т.д. Перед использованием все детали обязательно подвергаются цементации или любому другому химико-термическому упрочнению.

Стали 15, 20, 25 используются для узлов, работающих на износ и не испытывающих повышенных механических нагрузок: рычаги, шестерни, толкатели клапанов и т.д.

Способы получения

Выделяют следующие низкоуглеродистые стали в зависимости от способа выплавки:

- Конверторные печи. Металл плавиться за счет химической теплоты экзотермических реакций. Удаление излишнего углерода происходят при продувке кислорода сквозь зеркало металла. Плюсом такого способа является высокая производительность. Минусом – повышенная концентрация азота на выходе.

- Мартеновские печи. В рабочей камере сжигается жидкое топливо. Необходимая температура плавки достигается за счет теплоты отходящих газов. При таком способе сплав получается более раскисленным и с меньшим содержанием неметаллических примесей.

- Электропечи. Обладают более совершенным способом выплавки. Все качественные марки низкоуглеродистой стали выплавляются только таким методом.Достоинством здесь выступает простота регулировки теплового режима и возможность использования шлаков и флюсов. Минус – значительные затраты электроэнергии.

Низкоуглеродистая сталь в большей степени востребована машиностроением и, особенно, строительством. Именно эти отрасли обеспечивают ее постоянным спросом вот уже на протяжении нескольких десятков лет. И ссудя по обширно обустраивающимся городам и развивающейся промышленности потребность в углеродистой стали будет только увеличиваться.

Оцените статью:Рейтинг: 0/5 – 0 голосов

prompriem.ru

|

⇐ ПредыдущаяСтр 6 из 9Следующая ⇒

Таблица 4 Химический состав углеродистых качественных сталей (ГОСТ 1050-88)

Таблица 5 Механические свойства проката из углеродистой качественной стали

Примечания: 1. При толщине проката свыше 80 мм допускается снижение δ на 2 % и ψ — на 5 %. 2. Твердость не должна превышать 255 НВ, у калиброванного проката или со специальной отделкой поверхности — 269 НВ. 3. Если в стали B = 0,002–0,006 %, то в конце марки ставят Р.

Таблица 6 Характеристика сталей по пучку искр, полученного в результате шлифования

|

lektsia.com

17. Углеродистая инструментальная сталь. Химический состав, свойства, обозначение, применение.

Инструментальные углеродистые стали обозначают буквой У и цифрами, указывающими среднее содержание углерода в десятых долях процента. Например, маркой У8 обозначают углеродистую инструментальную сталь со средним содержанием 0,8% углерода. Буква А, стоящая в конце марки (У8А, У12А и др.), указывает на высокое качество стали. углеродистые инструментальные стали маркируются буквой У в начале и цифрами, указывающими на среднее содержание углерода в десятых долях процента, и делятся на качественные (У7, У8, У9…У13) и высококачественные (У7А, У8А, У9А…У13А). Из них можно изготавливать инструмент, который в процессе работы не разогревается выше 150 °С. Это ножовочные полотна, напильники, зубила, метчики, плошки и другой слесарный инструмент. Окончательная термическая обработка инструмента заключается в закалке и низком отпуске. Температура отпуска в зависимости от условий работы инструмента может находиться в пределах от 150 °С (напильники) до 350 °С (пилы для дерева). Основными достоинствами инструментальной углеродистой стали по сравнению с легированными сталями являются:

=возможность закалки с низких температур (750…820 °С) и получения высокой твердости и износостойкости поверхностного слоя при сохранении вязкой сердцевины, что важно для ручных метчиков и штампов для высадки, которые работают на износ и с динамическими нагрузками;

= низкая твердость в исходном (отожженном) состоянии, обеспечивающая хорошую обрабатываемость резанием и давлением, что позволяет применять накатку, насечку, плющение и другие высокопроизводительные методы изготовления инструмента

= низкая стоимость.

Вместе с тем низкая теплостойкость, небольшая прокаливаемость (10…15 мм при закалке в воде и 2…8 мм — в масле), чувствительность к перегреву й пониженная закаливаемость ограничивают область применения этих сталей.

20.Теория термической обработки стали. Фазовые превращения при нагреве. Рост зерна аустенита при нагреве.

Виды ТО стали

СТО – собственно-термическая обработка (предусматривает только температурное воздействие на металл).

ТМО- термомеханическая обработка стали(предусматривает изменение структуры металла за счет как термического, так и деформационного воздействия).

ХТО- химико-термическая обработка стали (в результате взаимодействия с окружающей средой при нагреве меняется состав поверхностного слоя металла и происходит его насыщение различными химическими элементами).

СТО

Включает: отжиг, нормализацию, закалку, отпуск и старение.

Рост зерна аустенита при нагреве.

В момент превращения перлита в аустенит образуется большое количество мелких зерен аустенита. При дальнейшем повышении температуры зерно аустенита начинает расти. Это обусловлено стремлением системы к уменьшению свободной энергии.

Различают наследственно мелкозернистые и наследственно крупнозернистые стали. Под наследственной зернистостью понимают склонность аустенитного зерна к росту, отсюда мелкозернистые стали обладают меньшей склонностью аустенитного зерна к росту в отличие от крупнозернистых сталей. Однако при достижении температур 900-950 0 С барьеры, предшествующие росту зерна в наследственно мелкозернистых сталях устраняются, и происходит более интенсивный рост зерна по сравнению с крупнозернистыми сталями. При превращении перлита в аустенит выделяют начальное зерно – размер зерна в момент превращения П в А. Наследственное зерно – склонность аустенитного зерна к росту. И действительное зерно – размер зерна, полученный при конкретных условиях. На свойства стали оказывает влияние момент действительного зерна. С увеличением размера зерна характеристики прочности, и особенно ударная вязкость снижается, а увеличиваются магнитные и электрические свойства и наоборот.

studfiles.net

Углеродистые инструментальные стали: марки, свойства, обозначение, применение

В машиностроении и других областях промышленности производственная деятельность заключается в выпуске заготовок и деталей, которые получаются путем механической обработки. Современные материалы могут обладать весьма высокими показателями твердости и прочности, за счет чего усложняется их обработка. Для того чтобы обеспечить быструю и качественную механическую обработку при изготовлении режущего инструмента или их кромки используются углеродистые инструментальные стали. Их особенность заключается в высокой стойкости к механическому воздействию.

Углеродистые инструментальные стали

Углеродистые инструментальные сталиПодобные металлы также могут использоваться при выпуске ответственных деталей, к которым предъявляются высокие требования в плане прочности и твердости.

Основные характеристики

Рассматривая основные свойства инструментальной стали следует отметить нижеприведенные моменты:

- Низкая чувствительность к перегреву. При механической обработке снятие слоя материала с заготовки происходит за счет оказываемого требования. Нагрев металла приводит к изменению его основных качеств. Поэтому углеродистые инструментальные качественные стали не нагреваются даже при длительном трении с другими поверхностями.

- Низкая чувствительно к привариванию к обрабатываемым деталям. Из-за оказываемого давления при подаче инструмента на момент обработки заготовок зона трения может несущественно нагреваться, что становится причиной повышения пластичности некоторые материалов. Если инструментальная сталь будет привариваться при этом к поверхности возникнет дополнительное сопротивление и качество получаемой детали существенно снизиться.

- Для того чтобы упростить обработку металла его делают боле восприимчивой к обработке методом резки.

- Восприимчивость к прокаливанию также определяется особым химическим составом.

- Высокая пластичность в горячем состоянии позволяет получать заготовки метод плавления металла.

- Высокое сопротивление процессу обезуглероживания позволяет получить наилучший результат при проведении закалки или других процессом химико-термической обработки.

- Во время обработки может возникать ударная нагрузка, которая в большинстве случаев становится причиной образования трещин. Высококачественная углеродистая инструментальная сталь не имеет подобного недостатка.

- Износостойкость и высокая прочность, твердость поверхности.

Химический состав углеродистых инструментальных сталей

Химический состав инструментальных углеродистых сталей во многом определяют основные эксплуатационные качества металла.

Применение

Применение инструментальных углеродистых сталей во многом зависит от химического состава. Чаще всего применяется для получения:

- Режущего инструмента. На протяжении многих лет для изготовления инструментов использовали обычную сталь, которая в процессе работы могла нагреваться и быстро изнашиваться. На тот момент устанавливались станки токарной и сверлильной группы, которые могли проводить обработку только при низкой скорости и невысокой подачи. Появление современного оборудования, в частности станков с ЧПУ, привело к повышению требований, предъявляемых к инструменту. Только появление инструментальной стали и твердых сплавов позволило полностью раскрыть потенциал современного оборудования. Также не стоит забывать, что для получения качественных поверхностей должна существенно увеличиваться скорость подачи, повысить производительность можно при увеличении подачи. Современные режущие инструменты могут выдерживать неоднократные циклы нагрева и охлаждения, срок эксплуатации при этом увеличивается в несколько десятков раз.

- Высококачественных деталей. Примером можно назвать конструкцию ДВС, которая имеет поверхности с точными размерами и шероховатостью. Для того чтобы при эксплуатации подвижные элементы не меняли свою форму по причине нагрева их изготавливают из инструментальной стали.

- Приборов, применяемых для проведения точных измерений. Для получения небольших деталей с точностью линейных размеров в несколько сотен миллиметров заготовка не должна нагреваться или деформироваться за счет оказываемого давления со стороны режущего инструмента.

- Литейной прессформы, которая должна выдерживать существенное давление.

Применение углеродистых инструментальных сталей в зависимости от марки

Для изготовления деталей больше всего подходить марка У7 или У7А, для изготовления режущего и другого инструмента У10 или У12. Данная закономерность связана с тем, что для получения режущего инструмента должны использоваться более твердые металлы.

Маркировка углеродистых инструментальных сталей в данном случае указывает на процентное содержание углерода и наличие других примесей.

Свойства углеродистой инструментальной стали во многом определяются концентрацией углерода – чем больше, тем поверхность тверже, но повышается и хрупкость.

При холодном прессовании могут применяться марки У10 – У12. Проведенные тесты указывают на то, что их твердость составляет 57-59 HRC. Среди особенностей отметим:

- Достаточно высокую вязкость.

- Высокий уровень сопротивления деформациям пластического типа.

- Повышенная износостойкость.

Если габариты инструмента большие, то могут применяться сплавы, в состав которых включаются полезные примеси.

Классификация

Принято разделять инструментальные качественные стали на 5 основных групп:

- Износостойкие, теплостойкие и высокотвердые – группа, представленная быстрорежущей легированной сталью. Кроме этого в данную группу относят сплавы с ледебуритной структурой, которая характеризуется повышенной концентрацией углерода (более 3%). Применение инструментальных углеродистых сталей данной группы заключается в изготовлении инструментов, которые могут подвергаться воздействию высокой температуры из-за установки высоких скоростей резания.

- Теплостойкие и вязкие стали представлены сплавом, который имеет в своем составе молибден, хром и вольфрам. Химический состав инструментальной углеродистой стали данной группы характеризуется низким значением концентрации углерода.

- Нетеплостойкие, вязкие и высокотвердые стали имеют небольшое количество примесей и среднее значение углерода. Данной группе характерен невысокий показатель прокаливаемости.

- Средняя теплостойкость, высокая твердость, износостойкость – качества, свойственные металлам с 2-3% углерода и 5-12% хрома.

- Низкая устойчивость к теплу и высокая твердость характерны сталям с заэвтектоидной структурой. В большинстве случае они не имеют легирующих элементов или их концентрация очень мала. Высокий уровень твердости обеспечивается за счет высокой концентрации углерода.

Высококачественная инструментальная сталь может подвергаться дополнительной химико-термической обработке для изменения состава и перестроения кристаллической решетки, за счет чего и достигаются необычные эксплуатационные качества.

Изделия из углеродистой инструментальной стали

Твердость считается основным параметром, высокое значение которого не позволяет использовать сталь при изготовлении инструментов или деталей, подвергающихся во время эксплуатации ударам или вибрации. Эта рекомендация связана с тем, что при увеличении концентрации углерода повышается твердость, но вязкость уменьшается. Уменьшение вязкости становится причиной повышения хрупкости структуры, в результате воздействия ударной нагрузки могут появляться трещины и другие дефекты, поверхность откалываться.

Классификация по уровню твердости выглядит следующим образом:

- Высокий показатель вязкости и пониженная твердость характерны металлам, которые в составе имеют не более 0,4-0,7% углерода.

- Высокая износостойкость и твердость поверхностного слоя достигаются при насыщении структуры металла углеродом до 0,7-1,5%.

Больший показатель концентрации углерода делает металл очень хрупким, что не позволяет его использовать в качестве материала при изготовлении инструмента. Кроме этого легирующие элементы способны повысить вязкость и снизить хрупкость при условии большой концентрации углерода. В некоторых случаях проводится химическая обработка для обеспечения износостойкой поверхности и вязкого основания, за счет чего инструмент или деталь приобретает высокие эксплуатационные качества.

Маркировка

Углеродистая инструментальная сталь марки могут иметь как цифры, так и буквенные обозначения. В большинстве случаев маркировка инструментальных углеродистых сталей в самом начале имеет букву «У», которая и указывает на тип металла. Обозначение углеродистой инструментальной стали также имеет следующие особенности:

- Первое цифирное обозначение после буквы указывает в десятых долях количество углерода в отношении всего состава.

- Встречается и буква «А», идущая за цифрой, обозначающей концентрацию углерода в составе. Она указывает на то, что углеродистая инструментальная сталь марка имеет высокое качество.

- Для обозначения группы рассматриваемой стали может применяться буква «Р». В данном случае после этого обозначения идет буква, которая указывает на концентрацию вольфрама.

- Другие легирующие вещества также указываются соответствующей буквой, после которой идет цифра для обозначения концентрации.

- Принято считать, что у стали и рассматриваемой группы в обязательном порядке в составе есть хром, но его концентрация не более 4%. Если после соответствующего буквенного обозначения указывается цифра, то концентрация этого вещества уточняется.

Также можно встретить маркировку инструментальных углеродистых сталей начинающуюся с цифры. Примером приведем распространенные сплавы 9Х или 6ХГВ. Первая цифра также указывает на концентрацию в составе углерода, следующие буквы на легирующие элементы. Если после буквы легирующего элемента не указывается цифра, то принято считать, что их концентрация равна 1%. Кроме этого сама маркировка может начинаться с буквенных обозначений, свойственных легирующим элементам – это указывает на то, что концентрация.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки.

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки.