Размер неровностей на поверхности стекла – ГОСТ 30005-93 Тара стеклянная. Термины и определения дефектов, ГОСТ от 02 июня 1994 года №30005-93

alexxlab | 07.06.2020 | 0 | Разное

ГОСТ 30005-93 Тара стеклянная. Термины и определения дефектов, ГОСТ от 02 июня 1994 года №30005-93

ГОСТ 30005-93

Группа И00

МКС 01.040.55

55.100

ОКСТУ 5901

Дата введения 1995-01-01

1 РАЗРАБОТАН Межгосударственным Техническим комитетом ТК 74 “Стеклянная тара”

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 3 от 17 февраля 1993 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Азербайджан | Азгосстандарт |

Республика Армения | |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 июня 1994 г. N 160 межгосударственный стандарт ГОСТ 30005-93 введен в действие в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает термины и определения дефектов стекла и изготовленной из него стеклянной тары.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу работ по стандартизации и (или) использующих результаты этих работ.

1. Для каждого понятия установлен один стандартизованный термин.

Недопустимые к применению термины-синонимы приведены в круглых скобках после стандартизованного термина и обозначены пометой “Ндп”.

2. Заключенная в круглые скобки часть термина может быть опущена при использовании термина в документах по стандартизации.

Помета, указывающая на область применения многозначного термина, приведена в круглых скобках светлым шрифтом после термина. Помета не является частью термина.

3. Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

4. В стандарте приведен алфавитный указатель терминов на русском языке.

5. Стандартизованные термины набраны полужирным шрифтом, синонимы – курсивом.

ДЕФЕКТЫ СТЕКЛА, ОБУСЛОВЛЕННЫЕ КАЧЕСТВОМ СТЕКЛОМАССЫ

1 пузырь (в стекле): Дефект стекла в виде полости различного размера.

Примечание. Пузыри могут быть первичными, т.е. образовавшиеся в процессе варки и не удаленные в процессе осветления, и вторичными, образовавшимися в осветленной стекломассе в результате ее вторичного разогрева.

1.1 наборный пузырь: Пузырь в стекле, образовавшийся во время набора порции стекломассы в процессе выработки изделия.

1.2 мошка: Пузырь в стекле, размеры которого не превышают 1,0 мм.

1.3 закрытый пузырь: Пузырь в стекле, удаленный от поверхности изделия, целостность стенок которого не нарушена.

1.4 открытый пузырь: Пузырь в стекле, расположенный близко к поверхности изделия, одна из стенок которого нарушена.

1.5 непрозрачный пузырь: Пузырь в стекле, заполненный непрозрачным содержимым.

2 инородное включение (в стекле): Дефект стекла, представляющий твердое непрозрачное включение, отличающееся от стекла физико-химическими свойствами.

2.1 огнеупорный камень: Инородное включение в стекле в виде частиц огнеупорных изделий.

2.2 шихтный камень: Инородное включение в стекле от непроверенных компонентов шихты.

2.3 черная точка: Инородное включение в стекле окалины, нерастворившихся соединений хрома.

2.4 камень кристаллизации (Ндп. расстекловывание; рух): Инородное включение, имеющее кристаллическую структуру в результате кристаллизации стекломассы.

3 стекловидное включение: Дефект стекла, представляющий включение, имеющее стеклообразную структуру, отличающееся физико-химическими свойствами.

3.1 свиль: Стекловидное включение в виде нитей произвольной формы, узлов, жгутов.

3.2 шлир: Стекловидное включение в виде капли.

ДЕФЕКТЫ, ВОЗНИКАЮЩИЕ ПРИ ФОРМОВАНИИ, ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТЕКЛЯННОЙ ТАРЫ

4 складка (стекло): Дефект стеклянного изделия в виде грубой, выступающей на его поверхности неровности различной формы.

5 морщина (стекло): Дефект стеклянного изделия в виде слабовыраженной неровности на поверхности.

6 волнистость (стеклянная тара): Дефект стеклянной тары в виде неровности поверхности, вызывающий оптическое искажение.

7 кованость (стекло): Дефект поверхности стеклянного изделия в виде мелкой волнистости, образующейся в результате контакта с формующими поверхностями с пониженной температурой.

8 шов (стекло): Дефект на поверхности стеклянного изделия в виде выступа больше допустимого размера определенной протяженности.

Примечание. Шов на поверхности изделия может быть двойным в виде несовпадающих швов от чистовой и черновой форм.

8.1 острый шов (Ндп. режущий шов): Шов с незакругленной поверхностью.

8.2 заусенец (Ндп. выступ; подпрессовка): Шов, возникающий в результате проникновения стекломассы в места соединения двух частей формового комплекта.

8.3 уголок: Шов, возникающий в результате проникновения стекломассы в места соединения трех частей формового комплекта.

8.4 кольцевидный шов: Шов, расположенный по окружности дна или торца венчика стеклянной тары.

9 след отреза: Дефект стеклянной тары в виде отпечатка на гладкой поверхности в результате соприкосновения стекломассы с ножницами.

10 прилип стекла: Дефект стеклянного изделия в виде частиц стекла, прилипших к поверхности.

11 стеклянная нить: Дефект в виде нити во внутренней полости стеклянного изделия, соединяющей (не соединяющей) противоположные стенки (стенку и дно).

12 прилеп стекла: Дефект нарушения наружной поверхности в виде прилипших кусочков стекла, сколов на участках соприкосновения стеклянных изделий друг с другом при повышенной температуре термической обработки.

13 стеклянная пыль: Дефект стеклянного изделия в виде мелких порошкообразных осколков стекла во внутренней полости.

14 поверхностная посечка: Дефект стеклянного изделия в виде трещины, не проходящей через всю толщину стенки или дна.

15 сквозная посечка: Дефект стеклянного изделия в виде трещины, проходящей через всю толщину стенки или дна.

16 скол (Ндп. щербина; осыпь): Дефект стеклянного изделия в виде повреждения его поверхности в результате откалывания кусочка стекла при механическом воздействии.

17 деформация (стекло): Дефект стеклянной тары, представляющий изменение формы в результате нарушения режимов формирования и (или) термической обработки.

17.1 деформация венчика: –

17.2 овальность корпуса: Деформация стеклянной тары в виде отклонения от круглости поперечного сечения корпуса.

1.7.3 овальность венчика: Деформация стеклянной тары в виде отклонения от круглости поперечного сечения венчика горловины.

17.4 вогнутость торца венчика: Деформация стеклянной тары в виде отклонения от плоскостности торца венчика горловины.

18 шероховатость стекла: Дефект стеклянного изделия, представляющий наличие множества мелких неровностей на наружной поверхности.

19 потертость стекла: Дефект стеклянного изделия, представляющий поверхностные царапины, возникающие из-за соприкосновения с твердыми материалами или (и) друг с другом.

20 разнотолщинность стекла: Дефект стеклянного изделия в виде неравномерного распределения стекломассы по толщине стенок и (или) дна.

21 сдвиг горловины: Дефект стеклянной тары в виде отклонения наружной поверхности венчика горловины относительно корпуса стеклянного изделия.

22 непараллельность стеклянной тары: Дефект стеклянной тары, представляющий разность между максимальной и минимальной высотой стеклянного изделия, определяемую расстоянием между самой высокой и самой низкой точками венчика горловины и опорной поверхностью.

23 неперпендикулярность стеклянной тары: Дефект стеклянной тары, представляющий отклонение от показателя перпендикулярности вертикальной оси плоскости дна изделия.

24 иризация стеклянной тары: Дефект стеклянной тары, представляющий оптическое явление, заключающееся в появлении радужной игры цветов, вызванное интерференцией лучей света.

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА РУССКОМ ЯЗЫКЕ

включение инородное (в стекле) | 2 |

включение стекловидное | 3 |

вогнутость торца венчика | 17.4 |

волнистость | 6 |

выступ | 8.2 |

деформация (стекло) | 17 |

деформация венчика | 17.1 |

заусенец | 8.2 |

24 | |

камень кристаллизации | 2.4 |

камень огнеупорный | 2.1 |

камень шихтный | 2.2 |

кованость (стекло) | 7 |

морщина | 5 |

мошка | 1.2 |

непараллельность стеклянной тары | 22 |

неперпендикулярность стеклянной тары | 23 |

нить стеклянная | 11 |

овальность венчика | 17.3 |

овальность корпуса | 17.2 |

осыпь | 16 |

подпрессовка | 8.2 |

посечка поверхностная | 14 |

посечка сквозная | 15 |

потертость стекла | 19 |

прилеп стекла | 12 |

прилип стекла | 10 |

пузырь (в стекле) | 1 |

пузырь закрытый | 1.3 |

пузырь наборный | 1.1 |

пузырь непрозрачный | 1.5 |

пузырь открытый | 1.4 |

пыль стеклянная | 13 |

разнотолщинность стекла | 20 |

расстекловывание | 2.4 |

рух | 2.4 |

свиль | 3.1 |

сдвиг горловины | 21 |

складка | 4 |

скол | 16 |

след отреза | 9 |

точка черная | 2.3 |

уголок | 8.3 |

шероховатость стекла | 18 |

шлир | 3.2 |

шов | 8 |

шов кольцевидный | 8.4 |

шов острый | 8.1 |

шов режущий | 8.1 |

щербина | 16 |

Электронный текст документа

подготовлен АО “Кодекс” и сверен по:

официальное издание

Тара стеклянная. Технические условия.

Методы испытаний: Сб. стандартов. –

М.: Стандартинформ, 2006

docs.cntd.ru

ГОСТ 30005-93 Тара стеклянная. Термины и определения дефектов

ГОСТ 30005-93

Группа И00

МКС 01.040.55

55.100

ОКСТУ 5901

Дата введения 1995-01-01

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 3 от 17 февраля 1993 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Азербайджан | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 июня 1994 г. N 160 межгосударственный стандарт ГОСТ 30005-93 введен в действие в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает термины и определения дефектов стекла и изготовленной из него стеклянной тары.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу работ по стандартизации и (или) использующих результаты этих работ.

1. Для каждого понятия установлен один стандартизованный термин.

Недопустимые к применению термины-синонимы приведены в круглых скобках после стандартизованного термина и обозначены пометой “Ндп”.

2. Заключенная в круглые скобки часть термина может быть опущена при использовании термина в документах по стандартизации.

Помета, указывающая на область применения многозначного термина, приведена в круглых скобках светлым шрифтом после термина. Помета не является частью термина.

3. Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

4. В стандарте приведен алфавитный указатель терминов на русском языке.

5. Стандартизованные термины набраны полужирным шрифтом, синонимы – курсивом.

ДЕФЕКТЫ СТЕКЛА, ОБУСЛОВЛЕННЫЕ КАЧЕСТВОМ СТЕКЛОМАССЫ

1 пузырь (в стекле): Дефект стекла в виде полости различного размера.

Примечание. Пузыри могут быть первичными, т.е. образовавшиеся в процессе варки и не удаленные в процессе осветления, и вторичными, образовавшимися в осветленной стекломассе в результате ее вторичного разогрева.

1.1 наборный пузырь: Пузырь в стекле, образовавшийся во время набора порции стекломассы в процессе выработки изделия.

1.2 мошка: Пузырь в стекле, размеры которого не превышают 1,0 мм.

1.3 закрытый пузырь: Пузырь в стекле, удаленный от поверхности изделия, целостность стенок которого не нарушена.

1.4 открытый пузырь: Пузырь в стекле, расположенный близко к поверхности изделия, одна из стенок которого нарушена.

1.5 непрозрачный пузырь: Пузырь в стекле, заполненный непрозрачным содержимым.

2 инородное включение (в стекле): Дефект стекла, представляющий твердое непрозрачное включение, отличающееся от стекла физико-химическими свойствами.

2.1 огнеупорный камень: Инородное включение в стекле в виде частиц огнеупорных изделий.

2.2 шихтный камень: Инородное включение в стекле от непроверенных компонентов шихты.

2.3 черная точка: Инородное включение в стекле окалины, нерастворившихся соединений хрома.

2.4 камень кристаллизации (Ндп. расстекловывание; рух): Инородное включение, имеющее кристаллическую структуру в результате кристаллизации стекломассы.

3 стекловидное включение: Дефект стекла, представляющий включение, имеющее стеклообразную структуру, отличающееся физико-химическими свойствами.

3.1 свиль: Стекловидное включение в виде нитей произвольной формы, узлов, жгутов.

3.2 шлир: Стекловидное включение в виде капли.

ДЕФЕКТЫ, ВОЗНИКАЮЩИЕ ПРИ ФОРМОВАНИИ, ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТЕКЛЯННОЙ ТАРЫ

4 складка (стекло): Дефект стеклянного изделия в виде грубой, выступающей на его поверхности неровности различной формы.

5 морщина (стекло): Дефект стеклянного изделия в виде слабовыраженной неровности на поверхности.

6 волнистость (стеклянная тара): Дефект стеклянной тары в виде неровности поверхности, вызывающий оптическое искажение.

7 кованость (стекло): Дефект поверхности стеклянного изделия в виде мелкой волнистости, образующейся в результате контакта с формующими поверхностями с пониженной температурой.

8 шов (стекло): Дефект на поверхности стеклянного изделия в виде выступа больше допустимого размера определенной протяженности.

Примечание. Шов на поверхности изделия может быть двойным в виде несовпадающих швов от чистовой и черновой форм.

8.1 острый шов (Ндп. режущий шов): Шов с незакругленной поверхностью.

8.2 заусенец (Ндп. выступ; подпрессовка): Шов, возникающий в результате проникновения стекломассы в места соединения двух частей формового комплекта.

8.3 уголок: Шов, возникающий в результате проникновения стекломассы в места соединения трех частей формового комплекта.

8.4 кольцевидный шов: Шов, расположенный по окружности дна или торца венчика стеклянной тары.

9 след отреза: Дефект стеклянной тары в виде отпечатка на гладкой поверхности в результате соприкосновения стекломассы с ножницами.

10 прилип стекла: Дефект стеклянного изделия в виде частиц стекла, прилипших к поверхности.

11 стеклянная нить: Дефект в виде нити во внутренней полости стеклянного изделия, соединяющей (не соединяющей) противоположные стенки (стенку и дно).

12 прилеп стекла: Дефект нарушения наружной поверхности в виде прилипших кусочков стекла, сколов на участках соприкосновения стеклянных изделий друг с другом при повышенной температуре термической обработки.

13 стеклянная пыль: Дефект стеклянного изделия в виде мелких порошкообразных осколков стекла во внутренней полости.

14 поверхностная посечка: Дефект стеклянного изделия в виде трещины, не проходящей через всю толщину стенки или дна.

15 сквозная посечка: Дефект стеклянного изделия в виде трещины, проходящей через всю толщину стенки или дна.

16 скол (Ндп. щербина; осыпь): Дефект стеклянного изделия в виде повреждения его поверхности в результате откалывания кусочка стекла при механическом воздействии.

17 деформация (стекло): Дефект стеклянной тары, представляющий изменение формы в результате нарушения режимов формирования и (или) термической обработки.

17.1 деформация венчика: –

17.2 овальность корпуса: Деформация стеклянной тары в виде отклонения от круглости поперечного сечения корпуса.

1.7.3 овальность венчика: Деформация стеклянной тары в виде отклонения от круглости поперечного сечения венчика горловины.

17.4 вогнутость торца венчика: Деформация стеклянной тары в виде отклонения от плоскостности торца венчика горловины.

18 шероховатость стекла: Дефект стеклянного изделия, представляющий наличие множества мелких неровностей на наружной поверхности.

19 потертость стекла: Дефект стеклянного изделия, представляющий поверхностные царапины, возникающие из-за соприкосновения с твердыми материалами или (и) друг с другом.

20 разнотолщинность стекла: Дефект стеклянного изделия в виде неравномерного распределения стекломассы по толщине стенок и (или) дна.

21 сдвиг горловины: Дефект стеклянной тары в виде отклонения наружной поверхности венчика горловины относительно корпуса стеклянного изделия.

22 непараллельность стеклянной тары: Дефект стеклянной тары, представляющий разность между максимальной и минимальной высотой стеклянного изделия, определяемую расстоянием между самой высокой и самой низкой точками венчика горловины и опорной поверхностью.

23 неперпендикулярность стеклянной тары: Дефект стеклянной тары, представляющий отклонение от показателя перпендикулярности вертикальной оси плоскости дна изделия.

24 иризация стеклянной тары: Дефект стеклянной тары, представляющий оптическое явление, заключающееся в появлении радужной игры цветов, вызванное интерференцией лучей света.

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА РУССКОМ ЯЗЫКЕ

включение инородное (в стекле) | 2 |

включение стекловидное | 3 |

вогнутость торца венчика | 17.4 |

волнистость | 6 |

выступ | 8.2 |

деформация (стекло) | 17 |

деформация венчика | 17.1 |

заусенец | 8.2 |

иризация стеклянной тары | 24 |

камень кристаллизации | 2.4 |

камень огнеупорный | 2.1 |

камень шихтный | 2.2 |

кованость (стекло) | 7 |

морщина | 5 |

мошка | 1.2 |

непараллельность стеклянной тары | 22 |

неперпендикулярность стеклянной тары | 23 |

нить стеклянная | 11 |

овальность венчика | 17.3 |

овальность корпуса | 17.2 |

осыпь | 16 |

подпрессовка | 8.2 |

посечка поверхностная | 14 |

посечка сквозная | 15 |

потертость стекла | 19 |

прилеп стекла | 12 |

прилип стекла | 10 |

пузырь (в стекле) | 1 |

пузырь закрытый | 1.3 |

пузырь наборный | 1.1 |

пузырь непрозрачный | 1.5 |

пузырь открытый | 1.4 |

пыль стеклянная | 13 |

разнотолщинность стекла | 20 |

расстекловывание | 2.4 |

рух | 2.4 |

свиль | 3.1 |

сдвиг горловины | 21 |

складка | 4 |

скол | 16 |

след отреза | 9 |

точка черная | 2.3 |

уголок | 8.3 |

шероховатость стекла | 18 |

шлир | 3.2 |

шов | 8 |

шов кольцевидный | 8.4 |

шов острый | 8.1 |

шов режущий | 8.1 |

щербина | 16 |

Электронный текст документа

подготовлен АО “Кодекс” и сверен по:

официальное издание

Тара стеклянная. Технические условия.

Методы испытаний: Сб. стандартов. –

М.: Стандартинформ, 2006

docs.cntd.ru

ГОСТ Р 54494-2011 Тара стеклянная. Дефекты стекла и изделий из него. Термины и определения, ГОСТ Р от 10 ноября 2011 года №54494-2011

ГОСТ Р 54494-2011

Группа ИОО*

___________________________

* Вероятно ошибка оригинала.

Следует читать: И00. –

Примечание изготовителя базы данных.

ОКС 55.100

Дата введения 2012-07-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 N 184-ФЗ “О техническом регулировании”, а правила применения национальных стандартов Российской Федерации – ГОСТ Р 1.0-2004 “Стандартизация в Российской Федерации. Основные положения”

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью “Эксперт-Стандарт” (ООО “Эксперт-Стандарт”), Закрытым акционерным обществом “Научно-производственный центр “Стекло-Газ” (ЗАО “НПЦ “Стекло-Газ”)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 074 “Стеклянная тара и посуда”

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 ноября 2011 г. N 539-ст

4 В настоящем стандарте учтены основные нормативные положения международного стандарта ИСО 7348:1992* “Стеклянная тара. Выработка. Словарь” (ISO 7348:1992 “Glass containers – Fabrication – Vocabulary”

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. – Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе “Национальные стандарты”, а текст изменений и поправок – в ежемесячно издаваемых информационных указателях “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Установленные в настоящем стандарте термины расположены в систематизированном порядке, отражающем систему понятий в области дефектов стекла (стекломассы) и стеклянной тары из него.

Для каждого понятия установлен один стандартизованный термин.

Наличие квадратных скобок в терминологической статье означает, что в нее включены два термина, имеющие общие терминоэлементы.

Некоторые термины из настоящего стандарта могут быть использованы в стандартах на другие виды продукции из стекла и использоваться с другими значениями и определениями.

Приведенные определения можно при необходимости изменить, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в настоящем стандарте.

После основной части настоящего стандарта приведен алфавитный указатель терминов на русском языке с указанием номера статьи.

1 Область применения

Настоящий стандарт устанавливает термины и определения основных понятий дефектов в области производства стекла и стеклянной тары.

Термины, установленные настоящим стандартом, рекомендуются для применения во всех видах документации и литературы по производству стекла и стеклянной тары, входящих в сферу работ по стандартизации и/или использующих результаты этих работ.

2 Термины и определения

2.1 Общие понятия

2.1.1 дефект стекла: Дефект, возникший в результате неоднородности стекломассы, отклонения от заданного состава и цвета стекла, наличия кристаллических, стекловидных, инородных или газовых включений.

2.1.2 дефект стеклянной тары: Дефект стеклянной тары, образующийся в процессе ее изготовления.

2.1.3 допустимый дефект: Допустимое несоответствие требованиям нормативной и технической документации на стеклянную тару.

2.1.4 недопустимый дефект: Недопустимое несоответствие требованиям нормативной и технической документации на стеклянную тару.

2.1.5 явный дефект: Дефект, для обнаружения которого в нормативных документах по контролю качества стеклянной тары установлены соответствующие правила, методы и/или средства контроля.

2.1.6 скрытый дефект: Дефект, для обнаружения которого в нормативных документах по контролю качества стеклянной тары невозможно установить соответствующие правила, методы и/или средства контроля.

2.1.7 производственный дефект: Дефект, возникающий из-за нарушения технологии в процессе изготовления стеклянной тары.

2.1.8 непроизводственный дефект: Дефект, возникающий после завершения технологического процесса изготовления стеклянной тары во время транспортирования, хранения, эксплуатации или потребления.

2.2 Дефекты стекла

2.2.1 неоднородность: Дефект, возникающий в результате наличия в стекломассе стекловидных фаз с разными физико-химическими свойствами или посторонней нестекловидной фазы.

2.2.2 пузырь: Дефект в виде полости различного размера, круглой или продолговатой формы, прозрачный или непрозрачный, полностью или частично заполненной газом.

2.2.2.1 открытый пузырь: Пузырь, расположенный близко к поверхности стеклянной тары, одна из стенок которого нарушена.

2.2.2.2 закрытый пузырь: Пузырь, удаленный от поверхности стеклянной тары, целостность стенок которого не нарушена.

2.2.2.3 мелкий пузырь [мошка]: Пузырь диаметром не более 1,0 мм.

2.2.2.4 выпуклый пузырь: Пузырь, имеющий форму полумесяца.

2.2.2.5 пузырь в виде капилляра: Сильно удлиненный пузырь, приблизительно до 25,0 мм, небольшого диаметра.

2.2.2.6 вытянутый пузырь: Удлиненный пузырь от 2,0 до 5,0 мм.

2.2.2.7 непрозрачный пузырь: Пузырь, заполненный непрозрачным содержимым.

2.2.3 инородное включение: Дефект в виде твердого непрозрачного включения, отличающегося от стекла физико-химическими свойствами.

2.2.3.1 шихтный камень [непровар]: Инородное включение в виде не полностью растворенного сырьевого материала.

2.2.3.2 огнеупорный камень: Инородное включение, представляющее собой частицу огнеупора.

2.2.3.3 камень кристаллизации: Инородное включение с кристаллической структурой.

2.2.3.4 черные [серые] вкрапления [точки]: Тугоплавкие включения из огнеупоров или некоторых хромосодержащих сырьевых материалов.

2.2.3.5 окалина: Осколок металла или его оксидов в стекле.

2.2.4 свиль: Дефект в виде стекловидной неоднородности в стекле, имеющей вид прямой или волнистой, нитевидной или волосяной линии, в виде узла или жгута, отличающейся физико-химическими свойствами от основного состава стекла.

2.2.4.1 поверхностная свиль: Свиль, любой формы и длины, невидимая в поле зрения полярископа.

2.2.4.2 свиль с напряжениями: Свиль, сопровождаемая внутренними напряжениями, видимыми в поле зрения полярископа.

2.2.4.3 нитевидная свиль: Свиль в виде тонких четко ограниченных нитей разной длины и формы, единичных или групповых.

2.2.4.4 свиль в виде жгута: Свиль в виде утолщенной нити разной длины.

2.2.4.5 волосяная свиль: Свиль нечеткой формы с постепенным переходом в основную массу стекла тары.

2.2.4.6 узловая свиль: Свиль в форме выступа с отходящими нитевидными свилями.

2.2.5 шлир: Дефект в виде стекловидной неоднородности каплеобразной формы, отличающийся физико-химическими свойствами.

2.2.6 оттенок: Дефект в виде незначительного отклонения от заданного цвета.

2.2.7 соляризация: Дефект в виде изменения цвета стекла тары под влиянием внешнего излучения.

2.2.8 цветные полосы: Дефект, представляющий участки стекла, отличающиеся по цвету от цвета основной массы стекла, образующиеся в результате неравномерного распределения красителей или плохого растворения некоторых сырьевых материалов в стекломассе.

2.2.9 иризация: Дефект на поверхности стеклянной тары, в виде радужного цветового сияния, являющегося результатом неравномерного нанесения защитно-упрочняющего покрытия.

2.3 Дефекты стеклянной тары

2.3.1 трещина: Дефект в виде повреждения неограниченных размеров, проходящего через всю толщину стеклянной тары, приводящего к ее разрушению.

2.3.2 посечка: Дефект на какой-либо части стеклянной тары в виде повреждения поверхности, имеющего ограниченные размеры и характерный “блеск” при попадании лучей света на него.

Примечание – Посечка, единичная или в скоплении, может образовываться на любой части изделия: на горловине, на торце венчика горловины, на резьбе, под резьбой венчика, под венчиком, на корпусе, на дне, в месте перехода корпуса в дно.

2.3.2.1 поверхностная посечка: Повреждение поверхности какой-либо части стеклянной тары, не проникающее в толщину стенок или дна.

2.3.2.2 глубинная посечка: Повреждение поверхности какой-либо части стеклянной тары, проникающее глубоко в толщину стенок или дна.

2.3.2.3 сквозная посечка: Повреждение поверхности какой-либо части стеклянной тары, проходящее через всю толщину стенок или дна.

2.3.3 скол: Дефект в виде повреждения поверхности стеклянной тары в результате откалывания кусочка стекла при механическом воздействии.

Примечание – Допускается применять термин “щербление”.

2.3.4 разрыв поверхности стеклоизделия: Дефект на поверхности стеклянной тары, в виде оплавленного глубинного повреждения.

2.3.5 царапина: Дефект в виде единичных повреждений поверхности стеклянной тары, разной формы и размеров, образующихся в результате механического воздействия.

2.3.6 потертость: Дефект на любой части поверхности стеклянной тары в виде повреждения, создающего эффект матовой поверхности разной формы и размеров, полученных при соприкосновении изделий друг с другом или с иными твердыми предметами.

Примечание – Потертость может быть единичная в любом месте, круговая по плечикам, со сколами, посечками и без них.

2.3.7 складка: Дефект на разных частях стеклянной тары, в виде четко выраженной выпуклой неровности поверхности разных размеров, часто карманообразной формы.

2.3.8 морщины: Дефект на наружной поверхности стеклянной тары в виде слабо выраженных выпуклых неровностей разных размеров, расположенных одна над другой.

2.3.9 кованая поверхность: Дефект на наружной поверхности стеклянной тары в виде ярко выраженной волнистости, образующейся в результате контакта изделия с формой, имеющей пониженную температуру.

2.3.10 волнистость [фидерная волна]: Дефект на внутренней поверхности стеклянной тары в виде неровностей, вызывающих оптическое искажение.

2.3.11 след от отреза ножницами: Дефект на поверхности стеклянной тары в виде отпечатка, образующегося в результате соприкосновения стекломассы с ножницами. Локализуется в основном на дне или на венчике изделия.

2.3.12 шов: Дефект на поверхности стеклянной тары в виде выступа стекла, более допустимого предела по высоте, образующегося в местах соединения элементов формового комплекта.

2.3.12.1 острый шов: Шов с незакругленной поверхностью.

2.3.12.2 двойной шов: Несовпадение швов от черновой и чистовой форм.

2.3.12.3 шов от затвора черновой формы: Шов от затвора черновой формы в результате его смещения относительно оси стеклянной тары.

2.3.12.4 двойной шов вдавленный: Углубление на месте шва.

2.3.12.5 кольцевидный шов на торце венчика [заусенец]: Шов на поверхности торца у внутреннего края венчика горловины, образующийся в результате проникновения стекломассы между двумя формующими частями в процессе формования.

2.3.12.6 шов с выступами стекла: Дефект в виде излишек стекла на отдельных частях поверхности шва, образующихся в местах неплотного соединения элементов двух частей формового комплекта.

2.3.13 уголок: Дефект на поверхности стеклянной тары в виде выступа стекла, образующийся в результате проникновения стекломассы между тремя частями формы в процессе формования.

2.3.14 прилип стекла к внутренней поверхности: Дефект, представляющий собой кусочки стекла, попавшие внутрь стеклянной тары в горячем состоянии и прилипшие к его поверхности.

2.3.15 прилеп: Дефект, в виде прилипших кусочков стекла на поверхности стеклянной тары, в результате соприкосновения изделий друг с другом при повышенной температуре.

2.3.16 стеклянная нить [спираль]: Дефект в виде нити или спирали, соединяющей или не соединяющей две противоположные поверхности внутренней полости стеклянной тары.

2.3.17 стеклянный шип: Дефект в виде острого выступа внутри стеклянной тары, в основном на дне и/или в горловине.

2.3.18 стеклянная пыль: Дефект в виде частиц стекла в пылевидном состоянии внутри стеклянной тары.

2.3.19 следы от формы: Дефект на внешней поверхности стеклянной тары в виде отдельных неровностей из-за плохо обработанной формы.

2.3.20 шероховатый венчик: Дефект на внешней поверхности венчика стеклянной тары в виде мелких неровностей.

2.3.21 грязное изделие: Дефект на поверхности стеклянной тары в виде несмываемых загрязнений.

2.3.22 шероховатая поверхность: Дефект на всей поверхности стеклянной тары или на какой-либо ее части в виде многочисленных бугорков разных размеров.

2.3.23 недопрессованное [недодутое] изделие: Дефект, представляющий собой недоформованные элементы стеклянной тары из-за неполного контакта стекломассы с формой в процессе формования.

2.3.24 недопрессованный венчик: Дефект в виде не полностью сформованного венчика стеклянной тары из-за неполного контакта стекломассы с горловой оснасткой в процессе формования.

2.3.25 перепрессованный венчик: Дефект в виде излишка стекла на внутреннем или внешнем крае венчика горловины стеклянной тары.

2.3.26 деформированный венчик: Дефект, искажающий форму венчика горловины стеклянной тары, полученный в процессе формования.

2.3.27 несоосность венчика: Дефект в виде отклонения оси венчика горловины, относительно оси корпуса стеклянной тары.

2.3.28 вертикальное смещение венчика: Дефект венчика горловины, одна половина которого смещена по высоте по отношению к другой.

2.3.29 неплоскостность [вогнутость] укупорочной поверхности горловины: Дефект в виде неравномерно отформованной плоской части верхнего края горловины стеклянной тары.

2.3.30 утолщенная горловина: Дефект в виде увеличения толщины стенки горловины стеклянной тары более допустимого предела.

2.3.31 зауженная горловина: Дефект в виде сужения внутреннего диаметра горловины стеклянной тары более допустимого предела.

2.3.32 “бочкообразная” горловина: Дефект в виде небольшого локального углубления на внутренней поверхности горловины стеклянной тары.

2.3.33 разнотолщинность дна, стенок: Дефект, представляющий собой неравномерное распределение стекла по толщине дна, корпусу стеклянной тары.

2.3.34 смещенное дно: Дефект, выраженный смещением дна по отношению к оси корпуса стеклянной тары.

2.3.35 выпуклое дно: Дефект в виде выпуклой внешней поверхности дна стеклянной тары.

2.3.36 вогнутое дно: Дефект в виде вогнутой поверхности дна более допустимого.

2.3.37 овальность: Дефект, представляющий отклонение от круглого поперечного сечения какой-либо части стеклянной тары в эллипсное, выражаемое разницей между самой большой и самой малой осями.

2.3.38 налет на поверхности: Дефект несмываемый с поверхности стеклянной тары.

2.3.39 продутость: Дефект по толщине какой-либо части стеклянной тары менее допустимого предела, не соответствующий уровню надежности.

2.3.40 деформация: Дефект, выраженный в искажении формы стеклянной тары или какой-либо ее части в процессе формования в сравнении с заданной формой.

2.3.41 нечеткость маркировки: Дефект в виде нечеткого воспроизведения маркировки (надписи, рисунка, логотипа и т.п.), не позволяющий идентифицировать заданное.

Алфавитный указатель терминов на русском языке

Венчик деформированный | 2.3.26 |

венчик недопрессованный | 2.3.24 |

венчик перепрессованный | 2.3.25 |

венчик шероховатый | 2.3.20 |

включение инородное | 2.2.3 |

волнистость [фидерная волна] | 2.3.10 |

горловина “бочкообразная” | 2.3.32 |

горловина зауженная | 2.3.31 |

горловина утолщенная | 2.3.30 |

грязное изделие | 2.3.21 |

дефект допустимый | 2.1.3 |

дефект недопустимый | 2.1.4 |

дефект непроизводственный | 2.1.8 |

дефект производственный | 2.1.7 |

дефект скрытый | 2.1.6 |

дефект стекла | 2.1.1 |

дефект стеклянной тары | 2.1.2 |

дефект явный | 2.1.5 |

деформация | 2.3.40 |

дно вогнутое | 2.3.36 |

дно выпуклое | 2.3.35 |

дно смещенное | 2.3.34 |

изделие недопрессованное недодутое | 2.3.23 |

иризация | 2.2.9 |

камень кристаллизации | 2.2.3.3 |

камень огнеупорный | 2.2.3.2 |

камень шихтный [непровар] | 2.2.3.1 |

поверхность кованая | 2.3.9 |

морщины | 2.3.8 |

налет на внешней поверхности | 2.3.38 |

неоднородность | 2.2.1 |

неплоскостность [вогнутость] укупорочной поверхности горловины | 2.3.29 |

несоосность венчика | 2.3.27 |

нечеткость маркировки | 2.3.41 |

нить стеклянная | 2.3.16 |

овальность | 2.3.37 |

окалина | 2.2.3.5 |

оттенок | 2.2.6 |

поверхность шероховатая | 2.3.22 |

полосы цветные | 2.2.8 |

посечка | 2.3.2 |

посечка глубинная | 2.3.2.2 |

посечка поверхностная | 2.3.2.1 |

посечка сквозная | 2.3.2.3 |

потертость | 2.3.6 |

прилеп | 2.3.15 |

прилип стекла к внутренней поверхности | 2.3.14 |

продутость | 2.3.39 |

пыль стеклянная | 2.3.18 |

пузырь | 2.2.2 |

пузырь в виде капилляра | 2.2.2.5 |

пузырь выпуклый | 2.2.2.4 |

пузырь вытянутый | 2.2.2.6 |

пузырь закрытый | 2.2.2.2 |

пузырь мелкий [мошка] | 2.2.2.3 |

пузырь непрозрачный | 2.2.2.7 |

пузырь открытый | 2.2.2.1 |

разнотолщинность дна, стенок | 2.3.33 |

разрыв поверхности | 2.3.4 |

свиль | 2.2.4 |

свиль в виде жгута | 2.2.4.4 |

свиль волосяная | 2.2.4.5 |

свиль нитевидная | 2.2.4.3 |

свиль поверхностная | 2.2.4.1 |

свиль с напряжениями | 2.2.4.2 |

свиль узловая | 2.2.4.6 |

складка | 2.3.7 |

скол | 2.3.3 |

след от отреза ножницами | 2.3.11 |

смещение венчика вертикальное | 2.3.28 |

следы от формы | 2.3.19 |

соляризация | 2.2.7 |

трещина | 2.3.1 |

уголок | 2.3.13 |

царапина | 2.3.5 |

черные [серые] вкрапления [точки] | 2.2.3.4 |

шип стеклянный | 2.3.17 |

шов | 2.3.12 |

шов вдавленный двойной | 2.3.12.4 |

шов двойной | 2.3.12.2 |

шов кольцевидный на торце венчика [заусениц] | 2.3.12.5 |

шов острый | 2.3.12.1 |

шов от затвора зерновой формы | 2.3.12.3 |

шов с выступами стекла | 2.3.12.6 |

шлир | 2.2.5 |

Электронный текст документа

подготовлен АО “Кодекс” и сверен по:

официальное издание

М.: Стандартинформ, 2012

docs.cntd.ru

Полирование оптической поверхности

Цель полирования заключается в том, чтобы придать используемой поверхности требуемую прозрачность и значения N, DN, P. Процесс полирования стекла водными суспензиями полирующих порошков имеет более сложную, чем шлифовальные физико-химическую природу. При полировании требуется достичь шероховатости поверхности не более 3-5 сотых долей мкм. В соответствии с ГОСТ 2789-73.

Наружный рельефный слой, образованный шлифованием, удаляется полированием полностью, а трещиноватый частично остаётся, но трещины на поверхности заполировываются частицами гидролизированного стекла и не мешают прохождению света через него.

Внешне картина процесса полирования происходит так. Зёрна полирующего порошка, состоящего главным образом из окислов церия или железа, имеют размеры 0,2 – 2 мкм, они взвешены в воде и находятся между притирающими поверхностями полировальника и стекла.

По сравнению со шлифующими, зёрна полирующих порошков имеют меньшую твёрдость и менее резко выраженные абразивные свойства самозатачивания при раскалывании. О раскалывании и притуплении зёрен полирующих порошков, в большинстве случаев имеющих размеры 0,2 – 1,0 мкм, можно судить лишь по второстепенным косвенным признакам.

Полировальник имеет смоляной рабочий слой. Площадки поверхностных неровностей шлифованной поверхности стекла и смоляной поверхности полировальника значительно больше размеров зёрен полирующего порошка. Но на стекле неровности шлифованной поверхности имеют микрогеометрическую характеристику, а на смоле – макрогеометрическую. Рабочая поверхность вязкого смоляного полировальника, пластически деформируясь, выглаживается по микронеровностей шлифованной поверхности.

Вода, в которой взвешены зёрна, в первые моменты подачи суспензии оказывает гидростатическое противодавление наружу, а затем растекается и зёрна закрепляется, адсорбируясь в наружном слое смолы. Часть зёрен, ещё не закрепившихся в смоле, перекатывается, или закрепившись на мгновение, продолжает движение по направлению вектора относительной скорости .

Зёрна срезают вершины рельефного слоя, которые сразу становятся гладкими полированными. В дальнейшем размеры полированных площадок увеличиваются, высота неровностей уменьшается до свойственных 13-14му классам шероховатости.

Перекатывающиеся зёрна, закрепляясь (адсорбируясь) в смоле, и одновременно в остатках каверн, порах и бороздах, на отполированных элементарных площадках стекла как бы склеивают их с поверхностью полировальника и в дальнейшем при относительном перемещении сдирают кусочки коллоидной плёнки, образующейся на поверхности стекла под химическим воздействием воды.

Остаточные неровности полированной поверхности меньше 0,03 мкм, т.е. меньше длины волны видимого излучения, так как размер части зерна, проникающей в стекло, не превышает 0,3 мкм.

Пластические свойства смолы, удерживающей зёрна, и коллоидной плёнки способствуют тому, что работа зёрен полирующего порошка не сопровождается появлением царапин с рваными краями и растрескиванием стекла в ширину и в глубину. Благодаря пластическим свойствам коллоидной плёнки кремневой кислоты борозды, образующиеся от снятия ”стружки”, затягиваются. Оставшиеся от шлифования трещины заполняются коллоидными продуктами гидролиза стекла.

Для технологических и конструкторских расчётов принимают, что кинетическая энергия, расходуемая в относительном движении элементов кинематической пары стекло-инструмент, идёт на преодоление сопротивления стекла резанию его зёрнами полирующего порошка. Элементарные силы на каждом зерне и интегральное усиление резания полирования имеют статический характер.

Интегральная сумма элементарных сил образует усилие взаимодействия стекла с инструментом, которое является полезной нагрузкой станка при полировании. При полировании удаляется небольшой, но вполне ощутимый слой припуска, также как это было сделано в отношении шлифования.

При полировании химический процесс проявляется в том, что вода, действуя на стекло, образует коллоидную плёнку. Толщина плёнки растёт быстро в зависимости от химической стойкости стекла данной марки, достигая предельной толщины приблизительно за одну минуту. Раньше считали, что процесс полирования может идти при взаимодействии зёрен только с коллоидной плёнкой, но теперь режимы обработки стали так интенсивны, что плёнка не успевает образовываться и зёрна полирующего порошка воздействуют на стекло, не имеющее поверхностной плёнки. Доказано, что и в этом случае образуется поверхность полированная 13-го и 14-го классов шероховатости.

Таким образом, механическое воздействие зёрен имеет преобладающее значение и его усиление увеличивает эффективность полирования стекла. При полировании с помощью механических воздействий можно управлять процессом образования поверхности с заданными значениями N, и Р.

На полированной поверхности, кроме неровностей, значения которых оговорены 13-м и 14-м классами по ГОСТ 2789 – 73, всегда могут быть дефекты. Дефекты шероховатости остаются от шлифованной структуры или появляются в виде царапин на поверхности обработанной детали.

Царапины в процессе полирования образуются при попадании под инструмент частиц более твёрдых и крупных, чем зёрна полирующего порошка. Размеры дефектов чистоты полированных поверхностей оптических деталей нормируются и указываются соответствующими значениями в ГОСТе 11141 – 76.

Полирование выполняют на тех же станках, что и шлифование, но при меньшей частоте вращения рабочих органов. Шлифование длится минуты, а полирование – часы, т. е. Время приблизительно в 20 раз большее времени шлифования.

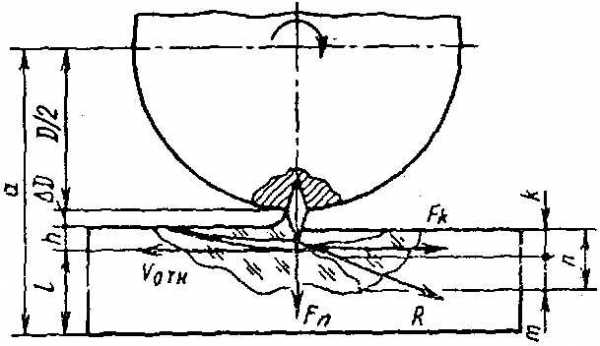

Рис.13.1 Схема работы закреплённого абразивного зерна

Рис.13.2 Схема работы свободного абразивного зерна

Похожие статьи:

poznayka.org

Пороки стекла

К числу пороков, портящих внешний вид стекла и плохо влияющих на его стойкость, относятся:

- плохой оттенок стекла

- полосность и волнистость

- пузырь и мошка

- шлир и свиль

- камни материальные и шамотные

- рух

- плохой отжиг

- химическая нестойкость,

- налеты

- матовость (недополировка)

- малая светопрозрачность

- механические повреждения.

Плохой оттенок стекла

Листовое стекло, предназначенное для изготовления зеркал, должно быть почти бесцветным.

В песке имеются примеси железа в виде закиси РеО и окиси Ре20з, которые и вызывают в стекле оттенок большей или меньшей интенсивности. Закись железа окрашивает стекло в голубоватый цвет, окись — в желтоватый.

На заводах по изготовлению листового стекла для улучшения цвета (колера) производят обогащение песка – железо удаляется с помощью промывки водой, или посредством магнитной сепарации, или отсеивается специальной аппаратурой, пли продувается (воздушная сепарация), или обрабатывается химическими реагентами. Популярные современные методы обогащения песка – флотация и электросепарация. Выбор метода и эффективность его применения зависят от характера примесей, которые являются носителями соединений железа в песке.

Обычно при выработке листового стекла, предназначаемого для серебрения или других специальных целей, применяют лучшие по своему составу кварцевые пески с содержанием железа не более 0,06 процента. Кроме того, для получения хорошего колера стекла его при варке обесцвечивают специальными веществами, чаще всего – металлическим селеном.

Полосность и волнистость

Полосность и волнистость встречаются в неполированном листовом стекле.

Полосность представляет собой неровности, расположенные на ленте стекла в направлении вытягивания. Такие неровности на поверхности стекла рукой не ощутимы и незначительно искажают изображение просматриваемых через стекло предметов.

Волнистость – глубокая полосность. Она легко ощутима рукой и сильно искажает изображение предметов при рассматривании их через такое стекло.

Основные причины образования полосности и волнистости в стекле:

- неоднородность сырья

- плохое смешивание состава

- непостоянство температурного режима ванной печи, где варят стекло

- неисправность щели в лодочках, с помощью которых тянется лента стекла и др.

Стекло с волнистостью и полосностью для крупногабаритных зеркальных изделий совершенно непригодно.

Мошка и пузыри

Мошка и пузыри представляют собой газообразные включения в стекломассу в виде разной формы и размера пузырей (мошки – мелкий пузырь размером 0,5-0,8 мм), которые появляются в стекле во время его варки в результате взаимодействия материалов, входящих в состав шихты: песка, соды, солей, мел и известняка и др. Эти пороки могут образоваться также во время отливки и прокатки стекла.

Мошка и пузыри портят внешний вид стекла и уменьшают степень сопротивляемости его разъедаю¬щим веществам, и поэтому в стекле, предназначенном для изготов¬ления зеркал, мошка и пузыри допускаются в незначительном количестве и только разбросанными по всей поверхности стекла.

Иногда в стекле встречается белый или синевато-белый непрозрачный щелочный пузырь. Особенно он заметен на посеребренном стекле, для изготовления зеркал такое стекло непригодно.

Свиль и шлир

Свиль – нити стекла, идущие в произвольном направлении и располагающиеся в большинстве случаев группами. Шлир – резко выраженная грубая свиль. Иногда шлиры бывают в виде сплошных полос. Такие шлиры чаще встречаются в литом и прокатном стекле.

Участки стекла со свилью или шлиром искажают изображение рассматриваемых через стекло предметов; кроме того, неоднородная, со свилью и клиром, стекломасса не обладает достаточной механической и термической стойкостью.

Причины появления свили и шлира:

- плохое перемешивание шихты

- неправильный режим варки стекла

- попадание в стекломассу капель стекла от свода печи и отколовшихся частиц огнеупорного материала.

Свиль и шлир в листовом стекле, предназначенном для серебрения, не допускаются. Исключение составляет едва заметная свиль в виде единичных волосков, не ощутимых наощупь и невидимых в стекле на свет.

Камни в стекле

Камни в стекле могут быть материальные и шамотные.

Материальный камень образуется при плохо просушенном и просеянном материале. Собираясь в комки, материал оплавляется по поверхности, оставаясь нерасплавленным внутри.

Шамотный камень появляется в стекле в основном в результате разъедания брусьев, из которых выложен бассейн печи. Шамотный камень почти всегда вызывает поломку листа стекла, поэтому стекло, в котором обнаружен шамотный камень, не может быть использовано даже для производства зеркальных изделий, не требующих серебрения (настольные стекла, буфетная и дверная пайка и т. д.).

Камни в стекле не допускаются, так как они повышают хрупкость стекла и понижают его термическую стойкость.

Рух

Один из самых распространенных пороков листового стекла. Рух – мелкие непрозрачные кристаллики, усеивающие всю поверхность стекла; появляются они при резких колебаниях температурного режима, при сильной кристаллизации стекло теряет прозрачность.

Плохой отжиг стекла

Отжиг – постепенное охлаждение стеклоизделия. Если горячее изделие из стекла сразу после изготовления быстро охладить, в нем образуется напряжения из-за перепада температур внутри и снаружи.

Поэтому хорошее качество отжига связано с постепенным охлаждением стекла, когда внутренние и наружные его слои остывают одновременно.

Плохо отожженное стекло во время шлифовки или полировки трескается. При резке алмазом такое стекло часто отламывается не по линии надреза.

Химическая нестойкость

Под химической стойкостью понимается способность стекла сохранять прозрачную поверхность. Этот показатель зависит от состава стекла: чем больше в нем щелочей (окиси натрия), тем меньше стойкость.

Стекло считается химически нестойким, если оно быстро подвергается разъедающему действию химических реагентов Поверхность такого стекла быстро тускнеет, стекло может стать непрозрачным.

Налеты

Налеты на поверхности стекла образуются из-за разрушения поверхностной пленки стекла, если стекло в стопах подвергалось переменному действию атмосферной влаги и солнечных лучей или, находясь в сыром помещении, подвергалось действию то холодного, то теплого воздуха.

Матовость

Матовость бывает присуща только полированному стеклу. Возникает она во время обработки листового стекла. Матовость бывает грубой и тонкой. Грубая матовость – следствие плохой шлифовки, тонкая – результаты плохой полировки. Матовая поверхность стекла, если ее рассматривать под увеличительным стеклом, состоит из сколов и возвышений.

Малая светопрозрачность стекла

Прозрачностью стекла – это его оптическое свойство, способность пропускать свет.

Совершенно прозрачных стекол не существует. Самые лучшие стекла имеют 92-95% прозрачности. Обычное листовое стекло толщиной 6,0 мм имеет светопрозрачность около 85%.

Прозрачность стекла зависит от содержания в нем красящих окислов, в основном окислов железа, от толщины стекла, а также от качества обработки его поверхности – полировки. Чем больше недополировки на поверх¬ности стекла, тем ниже его светопрозрачность.

Механические повреждения

К механическим повреждениям относятся царапины, щербины, отбитые углы и др.

Царапины в основном бывают двух видов: грубые, механические, характерные своим изломом, и тонкие, штриховые. Грубые царапины могут быть нанесены на стекло каким-либо материалом или инструментом, твердость которого превышает твердость стекла, или острым углом стекла – угловые царапины.

Угловые царапины обычно устранить полировкой невозможно, и такое стекло для изготовления зеркал непригодно.

Допустимы только волосные царапины, которые устраняются легкой полировкой.

Щербины, отбитые углы и другие повреждения в листовом стекле допускаются в том случае, если они распространяются на глубину листа не более чем на 5 мм. При раскрое стекла эти дефекты должны быть устранены.

О том, что такое пороки зеркал и какие они бывают, и каких ошибок нужно избегать при серебрении стекла, читайте в наших материалах.

interglass.by

6 Определение блеска прозрачных лаковых покрытий

6.1 Цель работы

Изучить методы определения блеска прозрачных лаковых покрытий и конструкции приборов для определения блеска.

6.2 Теоретические предпосылки

Блеск лакокрасочного покрытия является фактором, определяющим его эстетические свойства.

С блеском связаны не только эстетические свойства, но и эксплуатационные качества покрытий. Потеря полированным покрытием блеска в процессе эксплуатации свидетельствует о деформации его поверхности в результате просадки, появления микротрещин, меления и других дефектов, связанных со старением покрытия.

Основное влияние на блеск лакокрасочного покрытия оказывает структура (степень гладкости) его поверхности. Если покрытие имеет неровную поверхность, то лучи света отражаются от нее в беспорядочном направлении и поверхность кажется матовой. Чем меньше шероховатость поверхности лакокрасочного покрытия, тем оно имеет больший блеск. Зависимость степени блеска лакокрасочного покрытия от шероховатости его поверхности представлена на рис. 1.

Оценка блеска покрытия практически сводится к определению соотношения количества зеркально и диффузно отраженного света. Существуют два метода определения блеска прозрачных лаковых покрытий: рефлектоскопический и рефлектометрический.

Сущность рефлектоскопического метода заключается в определении степени искажения на поверхности покрытия контуров светящегося тела.

Мелкие неровности на поверхности, превышающие половину длины световой волны, частично рассеивают отраженный свет, ослабляют резкость и размывают контуры изображения тем больше, чем крупнее такие неровности и больше их количество. На этом принципе основано определение блеска прозрачных лаковых покрытий рефлектоскопом Р-4.

Показатель степени блеска рефлектоскопом Р-4 определяется путем проецирования на контролируемую поверхность рядов (строк) светящихся цифр, имеющих разные размеры знаков. Чем меньше неровности на поверхности, тем глаже поверхность, тем четче на ней изображение строк и тем меньше размеры цифр, которые могут быть прочитаны на контролируемой поверхности. Мерой блеска служит порядковый номер наиболее мелкой строки, прочитываемой на данной поверхности.

По степени блеска лакокрасочные покрытия в соответствии с ОСТ 13-27-82 подразделяют на: высокоглянцевые (ВГ) – блеск по рефлектоскопу Р – 4 должен быть не ниже 10 строки; глянцевые (Г) – блеск должен соответствовать 9-3 строкам; полуглянцевые (ПГ) -блеск должен соответствовать 2 строке и ниже по рефлектоскопу Р – 4; матовые (М) – блеск которых сравнивают с эталоном.

Блеск

прозрачных лаковых покрытий, на

поверхности которых прочитывается 10-я

строка по Р-4 (высокоглянцевые покрытия),

определяют рефлектометрическим методом

с применением фотоэлектрического

блескомера ФБ-2.

Сущность рефлектометрического метода определения блеска заключается в измерении величины фототока, возбуждаемого в фотоприемнике под действием света, зеркально отраженного от поверхности контролируемого покрытия с учетом светлоты подложки.

Блеск

зеркальных прозрачных покрытий R по блескомеру ФБ-2 определяют по формуле

по блескомеру ФБ-2 определяют по формуле

R =

R

=

R –

0,17D

–

0,17D ,

(6.1)

,

(6.1)

где

R –

среднее арифметическое показание

микроамперметра всех измерений

зеркального отражения;

–

среднее арифметическое показание

микроамперметра всех измерений

зеркального отражения;

D –

среднее арифметическое показание

микроамперметра всех измерений диффузного

отражения.

–

среднее арифметическое показание

микроамперметра всех измерений диффузного

отражения.

А – рефлектоскопом Р – 4; Б – рефлектометром ФБ – 2;

I – на березе; 2 – на ясене; 3 – на красном дереве; 4 – на темном орехе

Рисунок 6.1- Влияние шероховатости покрытия на блеск, определяемый приборами Р-4 и ФБ-2:

Рис. 6.2 – Схема рефлектоскопа Р-4

I – оптическая система; 2 – осветитель; 3 – отверстие для замера диффузного отражения; 4- фотоэлемент; 5 – измерительное устройство; 6 – усилитель; 7 – контролируемая поверхность.

Рис. 6.3 – Схема фотоэлектрического блескомера ФБ – 2:

6.3 Оборудование, приборы, материалы

Рефлектоскоп Р-4, фотоэлектрический блескомер ФБ-2, контролируемые покрытия размером не менее 90*120 мм.

6.4 Порядок выполнения работы

Перед испытанием контролируемая поверхность должна быть очищена от пыли, жировых пятен и других загрязнений.

Испытания начинают прибором Р-4. Прибор устанавливают на контролируемую поверхность. Вращением ручки цилиндра помещают в середину поля зрения окуляра любую читаемую строку шкалы. Вращением тубуса окуляра фокусируют изображение. Вращая цилиндр, находят наименьшую по размеру строку, числа которой могут быть прочитаны. Выполняют два измерения, устанавливая рефлектоскоп так, чтобы строка располагалась вдоль и поперек к имеющимся неровностям.

Измерения повторяют еще на двух участках контролируемой поверхности, и результаты заносят в журнал (табл. 6.1).

Блеск характеризуют меньшим номером прочитанной строки из всех измерений.

Блеск покрытия, соответствующий десятой строке Р-4, определяют прибором ФБ-2. Предварительно прибор настраивают для определения зеркального отражения и диффузного отражения.

Для определения зеркального отражения фотоэлемент блескомера ФБ-2 помещают в боковой тубус головки. Головку блескомера ставят на пластинку темного инфракрасного стекла марки ИКС-6 и световой указатель микроамперметра устанавливают на деление 65.

Для определения диффузного отражения (светлоты) фотоэлемент помещают в среднем отверстии головки. Головку блескомера ставят на пластинку из отражающего нейтрального стекла марки МС-20 и световой указатель микроамперметра устанавливают на деление 96.

При определении блеска блескомером ФБ-2. вначале определяют долю диффузного отражения, вносимую подложкой. Для этого фотоэлемент помещают в среднем отверстии головки и выполняют настройку на поверхности отражающего нейтрального стекла. Головку блескомера ставят на контролируемую поверхность так, чтобы свет был направлен вдоль наблюдаемых неровностей и волокон древесины. Количество измерений диффузного отражения на образце должно быть не менее трех, измерения проводят на расстоянии не менее 10-15 мм от края образца. Результаты записывают в журнал (табл. 6.2). При определении зеркального отражения блескомер, предварительно настроенный на поверхности инфракрасного темного стекла, ставят на контролируемую поверхность. Расположение головки блескомера по отношению к наблюдаемым неровностям на поверхности лакового покрытия и текстурному рисунку подложки такое же, как и при измерении диффузного отражения.

Количество измерений зеркального отражения на образце должно быть не менее 3. Результаты измерений записывают в журнал (табл. 6.2).

Блеск

покрытия R вычисляют

по формуле (6.1).

вычисляют

по формуле (6.1).

При проведении лабораторной работы с элементами УИРС на специально подготовленных образцах определяют блеск покрытия двумя приборами и шероховатость покрытия профилографом-профилометром.

По полученным данным строят график зависимости блеска от шероховатости сформированного покрытия (по аналогии с рис. 6.1).

Таблица 6.1- Журнал записи результатов испытаний рефлектоскопическим методом

Марка материала покрытия

Материал подложки

Вид изделия или детали | Толщина покрытия,мкм | Номер контролируемого участка | Номер прочитанной строки по Р-4 при установке к неровностям | Примечание | |

вдоль | поперек | ||||

1 | 2 | 3 | 4 | 5 | 6 |

Таблица 6.2 – Журнал записи результатов испытаний рефлектометрическим методом

Марка материала покрытия

Материал подложки

Вид изделия или детали | Толщина покрытия,мкм | Номер контролируемого участка | Показания микроамперметра при измерении диффузного отражения | Показания микроамперметра при измерении зеркального отражения | Примечание |

1 | 2 | 3 | 4 | 5 | 6 |

D | R | ||||

R (R | |||||

studfiles.net

Дефекты стеклянной тары.

Недопустимее дефекты:

· сквозные просечки – дефект в виде трещины, проходящей через всю толщину стенки или дна

· сколы – повреждение поверхности в результате откалывания кусочка стекла при механическом воздействии

· стеклянные нити внутри изделия – нить во внутренней полости стеклянного изделия, соединяющая или нет противоположные стенки (стенку и дно)

· острые швы – шов с незакругленной поверхностью

· инородные включения, имеющие вокруг себя трещины и просечки – твердое непрозрачное включение, отличающееся от стекла физико-химическими свойствами

· открытые и закрытые пузыри – открытый: расположен близко к поверхности изделия, одна из стенок которого нарушена; закрытый: пузырь в стекле, удаленный от поверхности изделия, целостность стенок которого не нарушена

· резко выраженные складки

· морщины – слабовыраженная неровность на поверхности

· двойные швы – шов: выступ больше допустимого размера определенной протяженности

· шлир – стекловидное включение в виде капли

· свиль – стекловидное включение в виде нитей произвольной формы, узлов, жгутов

Допустимые дефекты:

· мошка – пузырь в стекле, размеры которого не превышают 1 мм

· разнотолщинность стенок и дна при условии обеспечения требуемой номинальной вместимости, не портящая внешний вид изделия – неравномерное распределение стекломассы по толщине стенок и дна

· пузырь – дефект стекла в виде полости различного размера

· наборный пузырь – пузырь в стекле, образовавшийся во время наора порции стекломассы в процессе выработки изделия

· непрозрачный пузырь – заполнен непрозрачным содержимым

· огнеупорный камень – инородное включение в стекле в виде частиц огнеупорных изделий

· шихтный камень – инородное включение в стекле от непроверенных компонентов шихты

· черная точка – инородное включение в стекле окалины, нерастворившихся соединений хрома

· складка – грубая, выступающая на поверхности изделия неровность различной формы

· волнистость – неровность поверхности, вызывающая оптическое искажение

· кованость – мелкая волнистость, образующаяся в результате контакта с формующими поверхностями с пониженной температурой

· заусенец – шов, возникающий в результате проникновения стекломассы в места соединения двух частей формового комплекта

· уголок – шов, возникающий в результате проникновения стекломассы в места соединения трех частей формового комплекта

· след отреза – отпечаток на гладкой поверхности в результате соприкосновения стекломассы с ножницами

· прилип стекла – частицы стекла, прилипшие к поверхности

· прилеп стекла – прилипшие кусочки стекла, сколы на участках соприкосновения стеклянных изделий друг с другом при повышенной температуре термической обработки

· стеклянная пыль – мелкие порошкообразные осколки стекла во внутренней полости

· деформация – изменение формы тары в результате нарушения режимов формования и/или термической обработки

· шероховатость стекла – множество мелких неровностей на наружной поверхности

· потертость – поверхностные царапины, возникающие из-за соприкосновения с твердыми материалами или друг с другом

· сдвиг горловины – отклонение наружной поверхности венчика горловины относительно корпуса стеклянного изделия

· непараллельность стеклянной тары – разность между максимальной и минимальной высотой изделия, определяемая расстоянием между самой высокой и самой низкой точками венчика горловины и опорной поверхностью

· неперпендикулярность стеклянной тары – отклонение от показателя перпендикулярности вертикальной оси плоскости дня изделия

· иризация стеклянной тары – оптическое явления – появления радужной игры цветов, вызванное интерференцией лучей света

Упаковывание мебели.

Упаковка мебели зависит от вида мебели (изделия корпусной или мягкой мебели), способа поставки в торговую сеть (в собранном или разобранном состоянии), вида транспорта и дальности перевозки.

Вся съемная комплектная фурнитура изделий должна быть упакована в коробку или пакет, уложена в один из ящиков или прикреплена к одному из элементов изделия.

При перевозке мебели в собранном виде не допускается упаковка одного изделия в другое, за исключением отдельных случаев по согласованию сторон при условии обеспечения сохранности изделий (подобным образом, к примеру, могут перевозиться стулья).

При перевозке изделий двери и ящики должны быть предохранены от открывания или выдвижения. Изделия должны быть обернуты в упаковочную водонепроницаемую бумагу, гофрированный картон или другие материалы, обеспечивающие их сохранность, и упакованы в тару жесткой конструкции.

При отгрузке мебели в большегрузных контейнерах, транспортных средствах она должна быть упакована с наличием прокладок и закрепляться так, чтобы была обеспечена сохранность при транспортировке, погрузке и разгрузке.

Влажность древесины, из которой производится тара для упаковки мебели, не должна превышать 22%. Деревянная тара должна быть прочной, без перекосов. Расстановка промежуточных реек должна предохранять изделия от повреждений во время перевозки и перегрузки. Отдельные элементы мебели по согласованию сторон могут быть упакованы в картонные жесткие ящики с применением амортизирующих прокладок, обеспечивающих сохранность мебели при транспортировке и перегрузке.

Зеркала и стекла должны упаковываться в отдельные глухие ящики, масса которых не должна превышать 80 кг (брутто).

Мебель разборной конструкции упаковывается в разобранном виде комплексным пакетом с прокладками из бумаги между деталями. Детали мебели должны быть упакованы таким образом, чтобы было невозможно их смещение и повреждение.

Читайте также:

Поиск по сайту

poisk-ru.ru

=……

– 0,17..…….

=……

– 0,17..……. )

(D

)

(D )

)