Размеры шлифовальных кругов: Размеры шлифовальных кругов – Размеры Инфо

alexxlab | 03.06.2019 | 0 | Разное

Размеры шлифовальных кругов

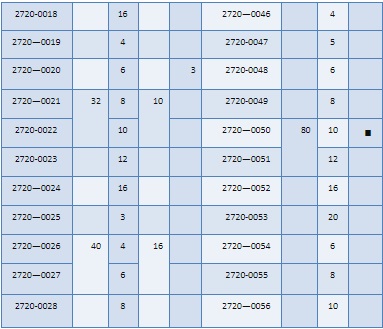

На рынке современного инструментария особенно востребованы шлифовальные круги. С ними можно выполнять широкий спектр профессиональных задач. Абразивные круги различаются не только шлифовальным материалом и его зернистостью, но и размерами.

Особенности

Каждый шлифовальный круг используется на специальных станках. Его форма зависит от способа движения оборудования. Как правило, шлифовальные круги применяются, когда основное движение станка вращательное.

Поэтому в своем большинстве на рынке представлены шлифовальные круги:

- тарельчатые;

- цилиндрические;

- конические;

- плоские;

- плоские с коническим профилем.

Точность размеров шлифовальных кругов определяется тремя типами: АА; А; Б. В свою очередь, точность шлифовального круга определяется видом операции. Если в производственных цехах выполняется сравнительно простая операция по абразивной обработке, то используют круги класса В. Если же работа идет на повышенных скоростях, то специалисты рекомендуют использовать шлифовальные круги класса А. На автоматических линиях и многокруговых станках используется только высокоточный инструмент АА.

Размеры алмазных шлифовальных кругов

При выборе шлифовального круга одной из основных характеристик является его размер. Грамотный выбор шлифовального круга обеспечит успешное выполнение задачи в цеху. Поскольку алмазные круги актуальны для обработки как плоских, так и цилиндрических и конических плоскостей, то их размер должен подбираться с особой точностью.

На различных производствах используются шлифовальные круги разных размеров: от самых маленьких до крупногабаритных. На рынке можно подобрать миниатюрные шлифовальные круги, диаметр которых едва превышает 1 мм. С их помощью осуществляется шлифовка подшипников для высокоточных приборов.

Что касается крупногабаритных шлифовальных кругов, то они используются для шлифовки труб при прокладке магистралей и других масштабных задач. Шлифовальные круги средних размеров часто применяются для шлифовки стекла.

В повседневном быту мы постоянно видим предметы, отшлифованные алмазным кругом малого или среднего размера.

Чистота алмазной обработки прослеживается:

- в зеркалах;

- в линзах;

- в стеклянных деталях оптических приборов;

- в стеклянных деталях мебели.

Шлифование изделий из фарфора или хрусталя требует особого алмазного инструмента, который также отличается малыми размерами. Поскольку структура абразивного слоя является достаточно плотной, то одним кругом можно обработать кромку 20 000 автомобильных стекол.

Основные размеры алмазных шлифовальных кругов определяются ГОСТ 16167—90.

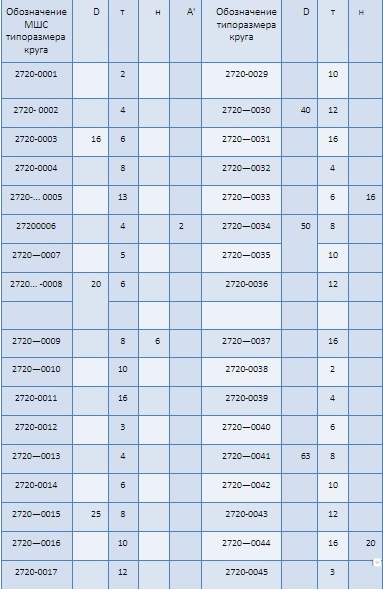

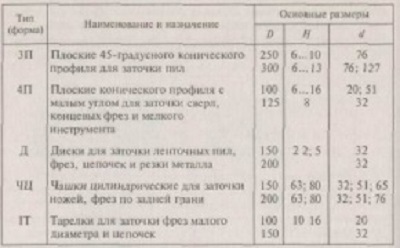

Типоразмеры шлифовальных кругов представлены в таблице

Для популярных бытовых станков используются модели кругов с диаметром от 50 до 300 мм.

Маркировка шлифовальных кругов расшифровка по новому

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

- Электрокорунд

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

Маркировка абразивных кругов32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

- Карбид кремния

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

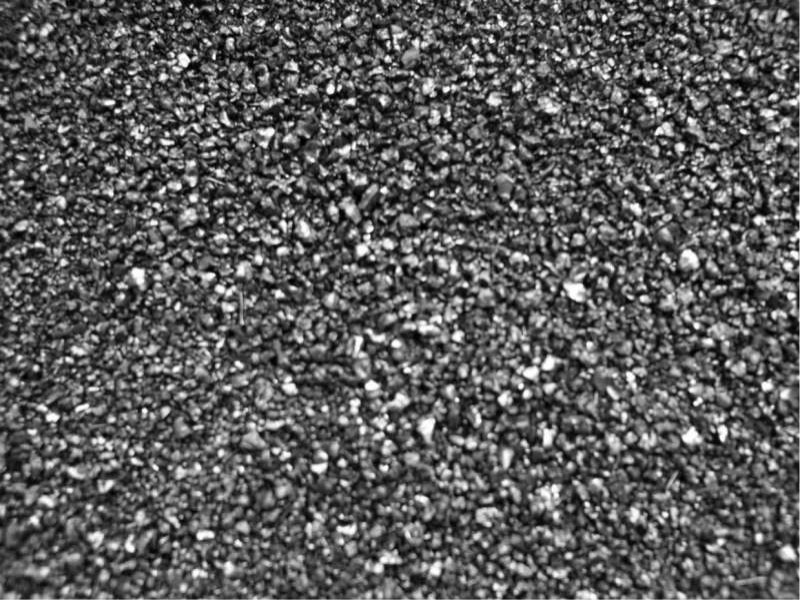

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Маркировка зернистости шлифовальных круговРазмер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D – это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

8,9,10 – открытая;

11,12 – пористая.

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- – сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

- – кольцевой тип (К)

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- – тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка лепестковых шлифовальных кругов производится с указанием типа, внешнего диаметра, внутреннего диаметра, высоты, зернистости и серии шлифшкурки.

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

Алмазный шлифовальные круги – Классификация, Сферы применения

Алмазный шлифовальный круг — разновидность алмазного расходного инструмента. Используемый в ручных и автоматических (в том числе и угловых) шлифовальных машинках для доводки, заточки, хонингования и шлифования. Применяется для обработки труднообрабатываемых и твердосплавных материалов, керамических поверхностей, стекла, драгоценных, поделочных и полудрагоценных камней. Обладает оптимальным балансом прочности и хрупкости, отличается повышенной эффективностью, большим рабочим запасом и самозатачиваемостью.

Сфера применения алмазного шлифовального инструмента

Благодаря возможностям алмазного инструмента, области его использования очень широки. Трудоемкость обработки твердых сплавов снижается в несколько раз по сравнению с работой другими абразивными материалами. Заточенные с помощью алмазов инструменты работают эффективнее и не требуют обработки дольше. Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Поверхность, обработанная шлифовальным алмазным кругом, не трескается, на ней не образуется сколов и иных дефектов. Это дает возможность обрабатывать стеклянные и керамические изделия: автомобильные секла, зеркала и многое другое.

Незаменим этот инструмент при шлифовке стекол для оптических приборов, на предприятиях, выпускающих фарфоровую, хрустальную и стеклянную посуду, при шлифовании экранов. Шлифование алмазами широко применяется в медицине при заточке ножей микротомов, скальпелей и инъекционных игл, для лечения и протезировании зубов в стоматологии.

Кроме того, алмазные шлифовальные круги используются и для правки кругов, изготовленных из других материалов.

Однако для того, чтобы полезные свойства алмазных кругов могли быть использованы в полной мере, а результат работы оправдал ожидания, требуется правильный выбор изделия среди множества разновидностей.

Конструкция шлифовальных алмазных кругов

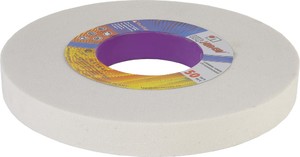

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, – количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости – чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель – нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Связки для алмазных шлифовальных кругов

Шлифовальные алмазные круги выпускаются с тремя видами связок: металлическими, обозначаемыми литерой М (в качестве основы выступают композиции из олова, цинка, меди, алюминия), керамические, обозначаемые литерой К (с основой из стекла, или шамота и добавлением алюминия) и органические, маркируемые литерами КБ или К (из карболита или пульвербакелита). Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Алмазные круги в конструкции которых используется металлическая связка, характеризуются повышенной теплостойкостью и прочностью, долго сохраняют геометрическую форму и отличаются длительным сроком службой, но быстро засаливаются. Они применяются для сошлифовки большого объема материала и его предварительной обработки. В результате получается поверхность с восьмым-девятым классом шероховатости. Наполнитель в таких кругах не используется, а рабочий слой может закрепляться на переходном стальном кольце, которое крепится к корпусу.

Свойства кругов с металлической связкой:

- высокая твердость;

- хорошие показатели термостойкости и теплопроводности;

- высокая производительность съёма.

Органическая связка требует использования наполнителя. Имеет незначительную твердость термостойкость и теплопроводность, но достаточно высокую производительность и скорость обработки.

Круги с органической связкой применяются при доводочных и чистовых работах, для доводки и чистовой заточки изделий из сверхтвёрдых материалов и твёрдых сплавов, при обработке медицинских и мерительных инструментов. Позволяют получить поверхность одиннадцатого и двенадцатого классов шероховатости. В отличие от кругов с металлической связкой мало засаливаются, но в три раза больше расходуют алмазы.

Инструменты с керамической связкой характеризуются алмазоникилевым покрытием, которое может наноситься как в один, так и в несколько слоев. Толщина связки составляет две третьих размера алмазных зерен. Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Свойства кругов с керамической связкой:

- высокая режущая способность;

- доступная стоимость;

- любая геометрия;

- высокая теплопроводность.

Используются для шлифования и резки германия, кремния, ситала, иных полупроводниковых материалов, технического стекла и керамики, обработки камня. Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Алмазные круги с металлической связкой эксплуатируются только с водяным охлаждением, со связкой органической могут работать как с охлаждением, так и без него, при этом не допускается использование щелочных растворов.

Твердость шлифовальных кругов

Показатель твердости круга не зависит от твердости алмазного покрытия. Эта характеристика обозначает возможность удерживать алмазные зерна связкой при соприкосновении с обрабатываемой поверхностью. Твердость зависит от технологии, использованной при изготовлении, формы и зернистости зерна, качества связки.

От твердости в большой мере зависит самозатачиваемость круга – его способность восстанавливать режущие характеристики после удаления или разрушения алмазных элементов. При работе режущие зерна раскалываются и выпадают, при этом начинают действовать новые алмазы, что предотвращает появления трещин и прижогов на обрабатываемой поверхности. Возможность самозатачивания уменьшается с увеличением твердости круга.

Круги подразделяются по твердости на 8 групп, обозначаемых согласно ГОСТам 19202-80 и Р 52587-2006 следующими знаками:

- ВМ1, ВМ2 F, G – весьма мягкие;

- H, I, J, М1, М2, М3 – мягкие;

- K, L, СМ1, СМ2 – среднемягкие;

- M, N, С1, С2 – средние;

- O, P, Q, СТ1, СТ2, СТ3 – среднетвердые;

- R, S, Т1, Т2 – твердые;

- T, U, ВТ – весьма твердые;

- X, Y, Z, V, W, ЧТ – чрезвычайно твердые.

Выбор твердости определяется формой детали и необходимой точностью шлифования, видом обработки, типом используемого инструмента, свойствами материала. Отклонения характеристики от оптимальной может привести к появлению трещин и прижогов (если твердость выше необходимой) или к изменению геометрии круга и его износу (если твердость недостаточна). Особенно важно соблюдать правила по подбору круга по твердости при работе с изделиями из твердых сплавов.

Повышенная твердость круга потребуется, если требуется соблюдать высокую точность размеров и форм. Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Класс точности

Точность геометрических форм и размеров алмазных кругов соответствует трем классам и обозначается как: Б, А или АА. Менее ответственные операции проводятся инструментов класса Б, класс А относится к более качественному и точному. А высокоточные круги АА предназначены для использования на многокруговых и высокоточных станках или автоматических линиях. Ему соответствуют круги, характеризующиеся однородностью зернового состава, точностью геометрических параметров и высокой уравновешенностью алмазного состава, при изготовлении которых применяются лучшие сорта материалов.

Класс неуравновешенности

Показатель неуравновешенности массы алмазного шлифовального круга зависит от равномерности абразивной массы, точности формы, качества прессования и других параметров, приобретаемых при изготовлении. Выпускаются инструменты четырех классов неуравновешенности (обозначаются цифрами от 1 до 4). К точности балансировки в сборе этот показатель не относится.

Виды работы: с охлаждением и без него

Шлифование с водяным охлаждением предпочтительнее, так как в этом случае могут применяться более сильные условия обработки, а сам круг меньше изнашивается. Так же это уменьшает возможность появления прижогов и других термических повреждений обрабатываемой поверхности. В качестве охлаждающих жидкостей для шлифовальных кругов используется не вода, а 1-5% эмульсии.

Для кругов с металлической связкой рекомендуется использовать замасливатель БВ, 1,5-3%-ную эмульсию, получаемую из эмульсиона НГЛ-205, либо из ємульсиона «Аквол 10». Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

Геометрические параметры кругов

Шлифовальные круги характеризуются размерами, среди которых: диаметры отверстия и наружный, высота профиля, ширина алмазного слоя и др. Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

- наружный диаметр изделия – D;

- толщина базовой части корпуса – E;

- диаметр посадочного отверстия – H;

- диаметр опорного торца – J;

- диаметр внутренней выточки – K;

- общая длина бруска -L;

- длина хвостовика – L1;

- длина алмазоносного слоя – L2;

- радиус – R;

- внешний угол корпусного конуса – S;

- общая высота круга – T;

- толщина рабочей части – T1;

- высота алмазоносного слоя (если T=1 или

- ширина рабочей части алмазоносного слоя – U1;

- рабочий угол – V;

- ширина слоя – W;

- толщина алмазоносного слоя – X;

- диаметр хвостовика – Y;

- вогнутость рабочего слоя – P.

Данная продукция сертифицируется согласно ГОСТу Р 50460-92, а описывается по ГОСТу 24747-90.

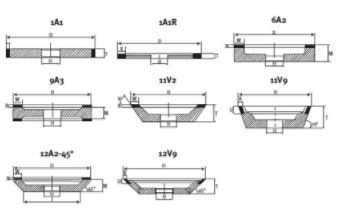

Виды шлифовальных алмазных кругов

Шлифовальные алмазные круги изготавливаются в соответствии с требованиями ГОСТа 2424, включающего больше 30 видов, различающихся по геометрии. Круг может быть прямого профиля, коническим, кольцевым, с одно- или двусторонней степенью выточки, с односторонней ступицей, тарельчатым и т.д. Каждый из основных видов обозначается своим идентификационным номером:

Круги прямого профиля изготавливаются в форме плоских дисков с алмазным слоем в торце. Применяются для обработки поверхностей, которые требуют получения выдержанной плоскости.

Чашечные круги изготавливаются в виде чашки и используются для шлифовки и конечной отделки слабо поддающихся обычной обработке материалов: стекла, камня, керамики, твердых сплавов.

Тарельчатые диски (с небольшим углублением) применяются при обработке стали, чугуна, художественного стекла, для удаления лакокрасочных покрытий, заточке пил с твердосплавными напайками и т.д.

Описания некоторых из наиболее распространенных шлифовальных кругов:

- 14A1 (А1ПП) – плоский цилиндрический, с размерами D 6-13 H 6-10 S 2-4, предназначен для шлифования конических и цилиндрических глухих и сквозных отверстий;

- 1А1 (АПП) – плоский прямого профиля, с размерами D 16-500, H 2-50, S 2-5, для шлифовки заточки и доводки конических и цилиндрических поверхностей, твердосплавных деталей;

- 6А2 (АПВ) – плоский с выточкой, с размерами D 80-300, H 18-32,S 1,5-5, для плоской заточки, шлифования и доводки;

- 9A3 (АПВД) – с двусторонней выточкой, с размерами D 100-250, H 6-25, S 1-5 для доводки, заточки и шлифования режущих частей твердосплавных инструментов;

- 12V5-45 (АЧК) – чашечный конический, с размерами D 50-250, H 20-52, S 1,5-5, для шлифования, доводки и заточки твердосплавных инструментов;

- 11V9-70 (А1ЧК) – чашечный конический, с размерами D 50-150, H 20-40, S1,5-5, для шлифования в углах деталей и работе с твердосплавными инструментами, камнем и стеклом;

- 1EE1 (А2ПП) – с коническим двусторонним профилем, с размерами D 125-250, H 6-20, S 2-4, для обработки выступов торцов цилиндрических поверхностей, шлифования пазов и шлицев;

- 1F6V 1FF6V (А5П) – с профилем полукругло-выпуклой формы, с размерами D 50-150, H 2-32,S 2-7, для шлифования кругло-вогнутых канавок и поверхностей;

- 1A1R (АОК) – алмазный шлифовальный круг отрезной, с размерами D 50-400, H 0,5-2,5, S2,5-5 , для резки деталей и заготовок из керамики, закаленных сталей и твердых сплавов.

Как выглядят геометрические формы различных алмазных дисков можно рассмотреть в таблице:

Тип и размеры круга выбираются, исходя из вида и конфигурации шлифуемых поверхностей, а также характеристики используемого оборудования или инструмента.

Форма и ширина алмазного слоя

Каждый круг имеет алмазный слой определенной формы и ширины. Большая ширина потребуется при работе «на проход». Шлифовка методом «врезания» требует ширины, соизмеримой с шириной поверхности, к которой будут прикладываться усилия, иначе после обработки появляются уступы.

Выбор формы сечения так же зависит от поставленных задач и формы обрабатываемой поверхности. Сечение алмазного слоя обозначается определенной буквой, которую можно найти в таблице:

Различаются шлифовальные круги и по диаметру, но выбор диаметра зависит как от применяемого инструмента, так и от обрабатываемой детали и необходимого результата. Так же при работе с алмазным шлифовальным инструментом требуется учитывать количество оборотов шпинделя на конкретном оборудовании.

Маркировка алмазных шлифовальных кругов

Круг алмазный 12А2-45 (АЧК) 150x20x5x32 AC4 160/125 B2-01 100%

При правильном подборе круга и соблюдении требований, предъявляемых к конкретному виду работ, такой инструмент позволит значительно повысить скорость выполнения и производительность работ, сэкономит финансовые средства, а сам инструмент будет сохранять работоспособность длительное время.

выбор типа абразивного камня для наждака

Под шлифовкой поверхностей деталей из всевозможных материалов понимают главную первоначальную операцию для снятия задиров, зазубрин, остающихся после работы различных металлообрабатывающих станков, заточки ножей. В целях качественной обработки необходимо выбрать шлифовальный круг с характеристиками, отвечающими виду и размерам детали, проходящей эту процедуру.

Под шлифовкой поверхностей деталей из всевозможных материалов понимают главную первоначальную операцию для снятия задиров, зазубрин, остающихся после работы различных металлообрабатывающих станков, заточки ножей. В целях качественной обработки необходимо выбрать шлифовальный круг с характеристиками, отвечающими виду и размерам детали, проходящей эту процедуру.

Общие сведения

Абразивный шлифовальный инструмент фактически представляет разновидность резцового металлообрабатывающего оборудования. Рез осуществляется с помощью большого числа твёрдых частиц. Видов шлифкругов очень много, о некоторых имеют понятие только те, кто с ними сталкивался. К примеру, в авиастроении и космической отрасли используется специальный инструмент. Однако выполняет он ту же работу, что и остальные подобные приспособления.

Для различных покрытий имеется своя разновидность шлифовочного круга. С их помощью обработке поддаются стальные, чугунные изделия, сплавы цветных металлов и кованные принадлежности. Специальная оснастка есть для работы со стеклом, керамикой и кирпичом. Наиболее распространённые абразивные инструменты, находящиеся в применении к настоящему времени представлены:

- Кругами.

- Головками.

- Фрезами, или шарошками.

- Сегментами.

- Брусковыми приспособлениями.

После обработки таким оборудованием оставшиеся шероховатости определяются классами А, Б и АА. Лучшее качество шлифовки, обозначаемое буквами АА, достигается на высокоточных станках.

Классификация наждачных инструментов

Градация кругов по видам происходит двумя способами. Первый из них определяется двумя официальными документами: старым советским ГОСТом 2424—83 «Круги шлифовальные: технические условия» и современным «Круг шлифовальный: ГОСТ Р 52781— 007». Однако то, что содержится в них, большинству неподготовленных пользователей будет мало понятно.

Для этого существует вторая, народная спецификация шлифовального инструмента:

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.- Круги в виде веера обладают высокой эластичностью и хорошо адаптируются под любую поверхность, называются лепестковыми. Сфера применения — шлифование труб, изделий из дерева и фасонных деталей. Сварочные швы и заусенцы удаляют с помощью особо прочных абразивных кругов по металлу.

- Изделие, для производства которого применяется собранная в несколько слоёв вулканизированная бумага, называется фибровым шлифовальным кругом. Таким инструментом зачищают нержавейку, дерево, сталь.

- Алмазные круги применяются для чистовой шлифовки и не очень прочны.

Качественные характеристики изделий

Различных параметров, по которым классифицируются такие изделия, очень много. Ещё больше видов маркировок абразивных кругов в связи с тем, что существует масса различных комбинаций этих свойств. Основными параметрами абразивных кругов для точильных станков считаются:

Показатель зернистости.

Показатель зернистости.- Вид абразивного материала.

- Связующее вещество.

- Габариты и форма.

- Твёрдость шлифовочного материала.

- Рабочая скорость.

Для использования выбирается круг с соответствующими показателями, которые указываются в маркировке на самом изделии.

Зернистость приспособления

Это наиболее значимая характеристика. От её величины зависит, насколько гладко будет отшлифован образец. Кроме того, размер износа, производительность, толщина снимаемого слоя за один цикл также в большей мере зависят от этого показателя. Чем меньше зерно инструмента, тем выше чистота обработки. Однако скорость работы при такой зернистости снижается. К тому же такое приспособления чаще вызывает прижог детали.

Старый стандарт определяет величину зерна в микронах, по-новому обозначается буквой F с номером. Чем выше цифровая составляющая, тем меньше зернистость. Все эти показатели сведены в таблицу зернистости шлифовальных кругов.

Материалы для изготовления

Как и все характеристики, требования к материалу, из которого изготавливаются шлифовочные круги, соотносятся с ГОСТом. Минимальные условия — износостойкость, низкая теплоотдача, твёрдая поверхность. Исходя из этих условий, абразивный инструмент производится из такого материала:

Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости.

Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости.- Тот же материал с карбидной основой включает хромовые, титановые, циркониевые, кремниевые соединения для работы с закалёнными металлами. Карбид кремния (52С — 65С) нужен для сопротивления перепадам температура при охлаждении обрабатываемой детали. Маркируются такие изделия буквой, А и цифрами от 38 для циркония до 95 для титана.

- Округлые зёрна сферокорунда получаются во время продувания жидкого оксида алюминия, отличаются повышенной твёрдостью и применяются для абразивной обработки твердосплавных изделий. Обозначаются литерами ЭС.

- Монокристаллическая структура монокорунда является причиной долговечности кругов из него. Ввиду сложности технологии получения они очень дороги. Узнать их можно по маркировке 43А, 44А и 45А.

Применение связующих материалов

Для плотной компоновки и предохранения от разрушения в шлифовальных ругах применяют специальные вещества. Их качество, разновидность, ровное распределение влияют на все характеристики абразивных инструментов. А также наличие этих материалов проявляет способностью к самостоятельной заточки выкрошенных участков шлифовального камня. Если связующий компонент не соответствует обрабатываемой поверхности, инструмент утрачивает своё главное свойство, усиливается износ, выкрашивание ещё не сработанного зерна, появляется пригорание и засаливание.

Для плотной компоновки и предохранения от разрушения в шлифовальных ругах применяют специальные вещества. Их качество, разновидность, ровное распределение влияют на все характеристики абразивных инструментов. А также наличие этих материалов проявляет способностью к самостоятельной заточки выкрошенных участков шлифовального камня. Если связующий компонент не соответствует обрабатываемой поверхности, инструмент утрачивает своё главное свойство, усиливается износ, выкрашивание ещё не сработанного зерна, появляется пригорание и засаливание.

В качестве связывающих элементов возможно использование органических и неорганических связок. Первые представляют керамические и силикатные материалы, вторые — бакелитовые и вулканитовые.

В связке из керамики задействованы такие материалы: огнеупорная глина, кварц и шпат. Они прочные, долговечные, с устойчивостью режущей кромки. Инструмент на такой основе можно охлаждать специальными эмульсиями. Круги малой толщины разрушаются при боковом воздействии. Обозначаются К0, К1, К3 и так далее. При их изготовлении используется карбидно — кремниевое или электрокорундовое зерно. Хорошо шлифуют всеми способами, кроме резки и применения в узких пазах.

Порошок из бакелитовой смолы и лака составляет связку Б, Б1, Б2 и другие. Такие круги тонкие, прочные и упругие. Однако при нагреве такое соединение плывёт и зёрна вываливаются. Для повышения термостойкости в такую связку добавляют криолит. Смачивание при шлифовании кругами с бакелитовой связкой запрещается.

Смесь искусственного каучука с серой даёт связку вулканитовую. Её упругость выше, чем у бакелитовой, но термостойкость хуже. Эластичность позволяет изготавливать тонкие отрезные диски с обозначением В, В1, В2.

Высокопрочная металлическая связь производится на медной, оловянной, алюминиевой и прочей основе. Используется при изготовлении алмазных и эльборовых шлифкругов.

Показатели твёрдости

Это свойство описывает возможность диска сохранять зёрна при внешнем влиянии. Чем она ниже, тем быстрее происходит разрушение абразива. Расшифровка твёрдости шлифовальных кругов для станков выглядит таким образом:

Мягкие М 1 — М 3.

Мягкие М 1 — М 3.- Среднемягкие СМ 1 — СМ 2.

- Средние С 1 — С 2.

- Среднетвёрдые СТ 1 — СТ 3.

- Твёрдые Т 1 — Т 2.

- Весьма твёрдые ВТ 1 — ВТ 2.

- Чрезвычайно твёрдые ЧТ 1 — ЧТ 2.

Этот параметр определяется глубиной выемки от пескоструйки или твердомером Роквелла. Чаще всего используются шлифовальные диски среднего показателя твёрдости. Они максимально производительны и долговечны. Для внутренней и плоской шлифовки подойдут мягкие инструменты. При обточке резьб, маленьких по диаметру деталей нужны жёсткие круги. Как правило, чем тверже заготовка, тем мягче нужен абразивный инструмент.

Точность шлифовального круга

При определении этого параметра оценивают имеющиеся трещины, раковины и расположение поверхностей относительно друг друга. Самые точные принадлежности характеризуются минимальными несоответствиями и устанавливаются на прецизионных станках высокой точности обработки и на высокоскоростном оборудовании. Маркируются буквами АА.

Следующие по точности абразивные приспособления немного уступают самым качественным. Обозначаются литерой, А. Образцы низшей категории точности в полтора — два раза уступают принадлежностям, А — класса. Помечаются буквой Б и используются для не самых точных операций по шлифовке.

Размер абразивной оснастки

Этот параметр соблюдается в соответствии с ГОСТом 2424—75. Габариты дисков строго соблюдаются. Всё шлифовальное оборудование разрабатывается под эти стандарты:

- Внешний диаметр круга обозначается D, его размеры от 3 до 1100 миллиметров.

- Внутренний диаметр, размерами от 1 до 305 мм, маркируется литерой d.

- Высота, или толщина, это h с величиной 0, 18—250 миллиметров.

Неустойчивость инструмента

Эта характеристика показывает отклонения заточного круга для точила от положения покоя — проще говоря, биение при вращении. В маркировочном штампе указывается рядом с классом точности и имеет обозначения от 1 до 4. Единица говорит о высоком качество оснастки.

Структура поверхности

Её плотность определяется соотношением числа зёрен к объёму диска. Соответственно, чем больше их число и меньше коэффициент, тем плотнее круг. Плотная поверхность имеет обозначение 1—4, маркировка 5—7 гарантирует средний показатель. 8—10 — открытая структура, а коэффициент 11 и 12 означает пористый тип наждака.

Безопасность при работе

Операции с оборудованием, выполняющим шлифовальные и отрезные работы, имеют несколько опасных факторов. Это вращение устройства, возможность разрушения диска на ходу, угроза прикосновения к вращающемуся оборудованию. Чтобы сохранить здоровье, нужно выполнять такие требования:

Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.

Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.- Убедится в исправном состоянии кругов: нет ли трещин, сколов, выработки.

- Проверить работу приточно-вытяжной вентиляции. Спецодежда должна быть заправлена, длинные волосы нужно спрятать под шапочку.

- Перед началом шлифовки подождать 2—3 минуты, пока станок работает вхолостую. Это поможет выявить скрытые дефекты.

- Во время работы всё внимание обращать на производимую операцию.

- Не работать без защитных очков или масок.

- Замена абразивных кругов возможна только на отключённом оборудовании.

- Все вращающиеся механизмы ограждаются кожухами, а сами круги — прозрачными экранами. При подъёме этих ограждений работа станка должна блокироваться выключателями.

- В неработающем состоянии щитки необходимо поднять.

Современный шлифовальный инструмент и станки значительно облегчают труд человека. А правильный выбор оснастки позволит выполнить операции по зачистке с максимальным уровнем чистоты.

Originally posted 2018-04-06 09:22:34.

виды, маркировка, зернистость, сфера применения

Шлифовальные круги — это абразивные инструменты, которые состоят из зерен, сцементированных между собой определенным вяжущим веществом. Они широко применяются в промышленных и бытовых целях для шлифования различных поверхностей. Такая процедура позволяет достичь презентабельного внешнего вида изделия и придания ему необходимых технических характеристик. Как правильно выбрать шлифовальный круг для домашних и производственных работ, и что нужно знать о шлифкругах перед их покупкой — об этом читайте в нашей статье.

Сфера применения зачистных шлифовальных кругов

Абразивный инструмент находит свое применение как в бытовых условиях, так и в промышленном производстве. В процессе проведения ремонтных работ не обойтись без зачистных шлифовальных кругов: они используются для удаления старой краски и ржавчины, подготовки бетонных стен для последующей укладки кафельной плитки.

Шлифовальные круги применяются и в промышленности: для обработки брусковых и щитовых деталей в станкостроении и машиностроении. Шлифовке может подвергаться широкий перечень материалов, в том числе:

- черные и цветные металлы, мягкие сплавы;

- камень;

- пластик;

- древесина.

Шлифкруги применяются для удаления ржавчины с металлических деталей, а также для заточки ножей и других режущих предметов на точильных станках. Ювелиры используют шлифовальные круги для полировки драгоценных металлов, финишной обработки поверхности полудрагоценных камней и поделочных минералов.

Виды шлифкругов

Согласно непрофессиональной классификации шлифовальных кругов выделяют следующие разновидности:

- Диски на липучке изготавливаются из шлифовальной шкурки на велкро-основе, которая крепится на опору при помощи самоклеящейся подложки. Такой материал считается расходным и применяется в деревообработке, металлообработке, при ремонте и строительстве. Шлифовальный круг на липучке устанавливается на болгарку или эксцентриковую шлифовальную машинку, а также на дрель ручной работы. Он маркируется различным цветом, обозначающим зернистость. К примеру, коричневый подходит для дерева и металла, синий – для нержавейки, а черным можно обрабатывать минералы.

- Лепестковый шлифкруг выполнен в форме веера, обладает хорошей эластичностью и легко адаптируется под любую поверхность. Используется в основном для шлифовки труб, фасонины, изделий из дерева.

- Фибровый шлифовальный круг – это оснастка болгарки для обработки поверхностей из черных и цветных металлов, стали. Применяется для зачистки сварочных швов и удаления брызг. Фибровая основа для таких дисков изготовлена путем обработки целлюлозы.

- Алмазный шлифкруг используется для чистовой шлифовки твердосплавных материалов, стекла, керамики, драгоценных и поделочных камней. Алмазный диск отличается оптимальным балансом хрупкости и прочности, имеет большой рабочий запас.

Характеристики шлифовальных кругов и их маркировка

Качественные характеристики шлифкругов регламентируются ГОСТ, техническими условиями и обозначаются на маркировке изделия. К базовым параметрам относят:

- класс, профиль и размер;

- зернистость;

- абразивный материал;

- связующий материал;

- твердость.

Точность и качество шлифования напрямую зависит от класса абразивного инструмента. Шлифкруги класса Б используются для менее ответственных операций и обладают наименьшей точностью. Абразивный инструмент класса, А является более точным и качественным. Шлифовальный круг класса АА обычно применяется для работы на прецизионных шлифовальных станках, отличается наивысшей точностью геометрических параметров, однородностью зернового состава и уравновешенностью абразивной массы.

Профиль круга определяет возможность выполнения тех или иных работ. Маркировка шлифовальных кругов осуществляется согласно ГОСТ 2424 и обозначается буквами и цифрами. Ниже представлены самые распространенные профили шлифовальных кругов и область их применения.

| Маркировка | Область применения |

|---|---|

| ПП – с прямым профилем | черновое шлифование металла |

| 2П – конические двухсторонние Т – тарельчатые |

обработка резьбы и шестеренок, заточка инструментов с несколькими лезвиями |

| 3П – конические односторонние | заточка инструментов и другие операции |

| ПВ – с одно- или двухсторонними выточками | бесцентровое шлифование металла |

| К – кольцевые | торцевое шлифование плоской поверхностью |

| ЧК – чашечные | заточка, правка, шлифовка поверхностей трения металлообрабатывающих станков |

Помимо формы профиля, шлифовальные круги отличаются по размерам — наружному диаметру, диаметру отверстия и высоте (DxTxH). Например, маркировка 350×40×127 будет означать, что наружный диаметр диска составляет 350 мм, внутренний диаметр — 40 мм, высота (толщина) — 127 мм. Наиболее востребованными для бытовых станков являются шлифовальные круги с внешним диаметром 125 мм, 200 мм и 230 мм.

Зернистость

Выбор зернистости шлифовального круга обуславливается требованиями, предъявляемыми к чистоте обрабатываемой поверхности, и типом шлифовальных операций. Величина зерна обозначает толщину слоя, снимаемого за один проход. Так, шлифовальные круги по металлу для черновых работ имеют более крупное зерно, а для обеспечения гладкости и точности обработки применяются мелкозернистые круги. Для торцевого шлифования, а также для обработки деталей из меди или латуни лучше использовать крупнозернистые круги, чтобы избежать засаливания.

Зернистость шлифкругов характеризуется размером абразивных зерен и обозначается определенным числом (чем больше число, тем меньше степень зернистости). В таблице ниже приведены рекомендации по выбору зернистости инструмента для выполнения того или иного вида работ.

| Вид шлифования | Рекомендованный номер зернистости круга |

|---|---|

| Резьбошлифование | 100-280 |

| Отделочное | 180-320 |

| Заточка инструмента | 170-220 |

| Круглое чистовое | 600-100 |

| Круглое обдирочное | 24-40 |

| Плоское, торцевое | 16-36 |

Виды абразивных композиций

Согласно ГОСТ 28818 материалы для производства шлифкругов должны иметь значительную твердость, низкую теплопроводность и устойчивость к фрикционному износу. Допускается применение следующих абразивных композиций:

- Электрокорунд на бокситовой основе — отличается повышенным уровнем твердости и термостойкости. Такие круги маркируются буквенно‑цифровым индексом (12А — 15А, 22А — 25А), с увеличением которого возрастает показатель твердости базового вещества и прочность круга.

- Электрокорунд на базе карбида — используется для снятия поверхностных слоев с деталей, которые уже подвергались термической обработке. Код маркировки начинается от 38А (карбид циркония) и заканчивается 95А (карбид хрома или титана). Шлифовальные круги, изготовленные на основе карбида кремния (52С‑65С) имеют отличную устойчивость к температурным перепадам и применяются для работы по чугуну, цветному металлу и сплавам.

- Сферокорунд — материал на базе расплавленного оксида алюминия с зерном сферической формы. Такой состав отличается высокими показателями твердости, что дает возможность использовать его для обработки твердых сплавов. Шлифкруги из сферокорунда маркируются буквенным обозначением «ЭС».

- Монокорунд — это материал с зерном, имеющим монокристаллическую структуру (43А‑45А). Такая абразивная композиция долговечна и используется для обработки инструментальных и жаропрочных сплавов.

Связующие компоненты

Наряду с режущим веществом, из которого изготовлен шлифовальный круг, немаловажную роль играет способ связки: именно благодаря ей абразивная масса не разрушается. Обычно в качестве связующего компонента используется бакелит или керамика. Инструмент на основе бакелитовой связки имеет повышенную плотность, является тяжелым и пригоден для работ по металлу. Однако при этом существуют некоторые ограничения по скорости вращения, особенно если речь идет о ручных шлифовальных машинах.

Керамическая связка на основе глины или кварца делает шлифовальный круг более легким, и как следствие, достигается высокая скорость его вращения на шлифовальном станке. При этом стойкость и твердость такого инструмента значительно ниже. Смесь искусственного каучука и серы дает вулканитовую связку. Такие диски отличаются повышенной износостойкостью и хорошей упругостью, но стоят значительно дороже модификаций с керамическим абразивом.

Показатели твердости

Твердость шлифовального круга — это свойство, которое позволяет сохранять зерна под внешним воздействием. Чем меньше показатель твердости, тем быстрее происходит разрушение абразива. Наиболее распространенными являются шлифкруги со средними значениями твердости, так как они обладают оптимальным балансом производительности и долговечности. Маркировка показателей твердости шлифовальных кругов для шлифовальных станков обозначается буквенно‑цифровым кодом, где М — мягкие, СТ — среднетвёрдые, Т — твердые, ЧТ — чрезвычайно твердые.

Для обработки резьбы или маленьких по размеру деталей используются шлифкруги с высокой твердостью. С плоской или черновой шлифовкой прекрасно справляются мягкие инструменты. Чем тверже и больше заготовка, тем более мягкий абразивный диск используется для ее обработки.

Как правильно выбрать и купить шлифовальный круг?

Чтобы купить шлифовальный круг, который будет максимально эффективен и прослужит длительное время, необходимо тщательно подойти к вопросу выбора. Для этого следуйте рекомендациям специалистов:

- Учитывайте специфику используемого инструмента: для работы на шлифовальном станке вам потребуется круг, выдерживающий высокое давление. Для болгарки нужен шлифовальный диск с повышенной устойчивостью к скорости вращения.

- Внимательно изучайте маркировку изделия, на которой имеются все необходимые условные обозначения: размер, класс, профиль, зернистость, абразивная композиция.

- Подбирайте инструмент в зависимости от материала обрабатываемой поверхности, площади шлифования.

- Не используйте абразивы с истекшим сроком годности во избежание поломок и риска для здоровья.

- Выбирайте продукцию проверенных производителей, которые руководствуются требованиями ТУ и ГОСТ.

ООО «Броксталь» реализует абразивный инструмент от надежных отечественных заводов‑изготовителей. У нас вы можете купить шлифовальные круги различных размеров по демократичным ценам. Если вам потребуется помощь с выбором продукции, свяжитесь с нами по телефону 7 (8362) 32‑15‑15 или используйте кнопку «Сделать заказ». Ознакомиться с ассортиментом шлифовальных кругов и ценами можно в «Прайсе».

Таблица зернистости шлифовальных кругов -Статья

Абразивные инструменты отличаются разными параметрами, один из которых – зернистость шлифовальных кругов. Этот показатель непосредственно влияет на качество обработанной поверхности, производительность механической обработки и количество материала, снимаемого наждачным кругом за один проход.

Зернистость – это размер кристалла абразивного вещества в микронах. Если размер обычных тел определяется несколькими параметрами (длина, ширина, высота), то в случае с абразивными зернами речь идет только о ширине. В качестве такого вещества может выступать электрокорунд, карбида кремния, алмаз и другие материалы, обладающие высокой твердостью. Механическое воздействие этих частиц на обрабатываемую поверхность позволяет изменять шероховатость поверхности удалять загрязнения.

Особенности маркировки

Существует несколько вариантов обозначения зернистости. Например, согласно советской маркировке по ГОСТ 3647-80, этот параметр обозначался цифрами (1 – это кристалл абразива размером 10 мкм). Существует еще международная система маркировки FEPA, в которой параметр обозначается латинской литерой «F». После нее идет число, чем оно больше, тем мельче фракция абразивных частиц. Исключением из правила стали шлифовальные круги, абразивные частицы которых сделаны из алмазной крошки или эльбора. В таких кругах зернистость обозначается дробью: в числителе указывается величина стороны верхнего сита в микронах, а в знаменателе – величина нижнего сита.

Как определиться со значением зернистости?

Несколько стандартов определения зернистости делают установление этой величины не самым простым занятием. Чтобы упростить задачу, была разработана специальная таблица зернистости шлифовальных кругов. В ней приводится обозначение зернистости по ГОСТ 3647-80, а также по ГОСТ 9206-80 (для алмазной крошки) и средний размер абразивных частиц в микронах. Благодаря этому покупатели могут без труда подобрать зернистость шлифовального круга с различным типом маркировки изделия.

Таблица соотношений зернистости шлифовальных кругов

| Обозначение по ГОСТ 3647-80 |

Обозначение по ГОСТ 9206-80 (алмазные порошки) |

Размер, мкм | FEPA | |

| Обозначение для абразивных материалов, исключая материалы на гибкой основе | Средний размер, мкм | |||

| F 4 | 4890 | |||

| F 5 | 4125 | |||

| F 6 | 3460 | |||

| F 7 | 2900 | |||

| 200 | 2500/2000 | 2500-2000 | F 8 | 2460 |

| F 10 | 2085 | |||

| 160 | 2000/1600 | 2000-1600 | F 12 | 1765 |

| 125 | 1600/1250 | 1600-1250 | F 14 | 1470 |

| 100 | 1250/1000 | 1250-1000 | F 16 | 1230 |

| F 20 | 1040 | |||

| 80 | 1000/800 | 1000-800 | F 22 | 885 |

| 63 | 800/630 | 800-630 | F 24 | 745 |

| 50 | 630/500 | 630-500 | F 30 | 625 |

| F 36 | 525 | |||

| 40 | 500/400 | 500-400 | F 40 | 438 |

| 32 | 400/315 | 400-315 | F 46 | 370 |

| 25 | 315/250 | 315-250 | F 54 | 310 |

| F 60 | 260 | |||

| 20 | 250/200 | 250-200 | F 70 | 218 |

| 16 | 200/160 | 200-160 | F 80 | 185 |

| 12 | 160/125 | 160-125 | F 90 | 154 |

| F 100 | 129 | |||

| 10 | 125/100 | 125-100 | F 120 | 109 |

| 8 | 100/80 | 100-80 | F 150 | 82 |

| 6 | 80/63 | 80-63 | F 180 | 69 |

| 5, М63 | 63/50 | 63-50 | F 220 | 58 |

| F 230 | 53 | |||

| 4, М50 | 50/40 | 50-40 | F 240 | 44,5 |

| М40 | 40/28 | 40-28 | F 280 | 36,5 |

| F 320 | 29,2 | |||

| М28 | 28/20 | 28-20 | F 360 | 22,8 |

| М20 | 20/14 | 20-14 | F 400 | 17,3 |

| М14 | 14/10 | 14-10 | F 500 | 12,8 |

| М7 | 10/7 | 10-7 | F 600 | 9,3 |

| М5 | 7/5 | 7-5 | F 800 | 6,5 |

| М3 | 5/3 | 5-3 | F 1000 | 4,5 |

| 3/2 | 3-2 | F 1200 | 3,0 | |

| 2/1 | 2-1 | F 1500 | 2,0 | |

| F 2000 | 1,2 | |||

| 1/0 | 1 и < | |||

| 1/0,5 | 1-0,5 | |||

| 0,5/0,1 | 0,5-0,1 | |||

| 0,5/0 | 0,5 и < | |||

| 0,3/0 | 0,3 и < | |||

| 0,1/0 | 0,1 и < | |||

Чтобы выбрать оптимальное значение зернистости шлифовального диска, необходимо принимать во внимание:

- величину снимаемого припуска,

- заданную шероховатость поверхности и другие факторы.

Например, если необходимо уменьшить шероховатость поверхности, то потребуется выбирать круг с меньшей зернистостью. Далеко не всегда целесообразно выбирать круг со слишком мелким зерном, так как в этом случае может происходить прижог обрабатываемого материала и засаливание самого круга. Не стоит забывать и о том, что использование круга с мелким зерном влечет за собой снижение производительности механической обработки материала.

Таблица назначений зернистости

| Номера зернистости по ГОСТ 3647-80 | Номера зернистости по ГОСТ Р 52381-2005 | Назначение |

| 125; 100; 80 | F14; F16; F20; F22 | Правка шлифовальных кругов; ручные обдирочные операции, зачистка заготовок, поковок, сварных швов, литья и проката. |

| 63; 50 | F24; F30; F36 | Предварительное круглое наружное, внутреннее, бесцентровое и плоское шлифование с шероховатостью поверхности 5-7-го классов чистоты; отделка металлов и неметаллических материалов. |

| 40; 32 | F40; F46 | Предварительное и окончательное шлифование деталей с шероховатостью поверхностей 7-9-го классов чистоты; заточка режущих инструментов. |

| 25; 20; 16 | F54; F60; F70; F80 | Чистовое шлифование деталей, заточка режущих инструментов, предварительное алмазное шлифование, шлифование фасонных поверхностей. |

| 12; 10 | F90; F100; F120 | Алмазное шлифование чистовое, заточка режущих инструментов, отделочное шлифование деталей. |

| 8; 6; 5; 4 | F150; F180; F220; F230; F240 | Доводка режущего инструмента, резьбошлифование с мелким шагом резьбы, отделочное шлифование деталей из твердых сплавов, металлов, стекла и других неметаллических материалов, чистовое хонингование. |

| М40-М5 | F280; F320; F360; F400; F500; F600; F800 | Окончательная доводка деталей с точностью 3-5 мкм и менее, шероховатостью 10-14-го классов чистоты, су |

Выбор шлифовального диска определяется и характером выполняемых работ, при помощи этого абразивного инструмента можно выполнять следующие операции:

- правка шлифовальных кругов;

- обдирочные операции;

- зачистка поковок и сварных швов;

- доводка режущего инструмента;

- резьбошлифовальные операции;

- предварительное и финишное шлифование;

- окончательная доводка детали.

Каждая из вышеперечисленных операций имеет определенный класс чистоты, который тоже надо учитывать при выборе зернистости шлифовального диска.

Размеры шлифовальных кругов по ГОСТ

Основной документ, определяющий размеры шлифовальных кругов, — ГОСТ 2424-83, действующий с 1 января 1985 года.

И хотя с тех пор требования к инструменту претерпели определенные изменения, данный документ в последней редакции от 1996 года по-прежнему является основным критерием при маркировке и выборе круга.

Основные параметры измерения шлифовальных кругов

При существующем стандарте обязательным условием является соблюдение технических условий по следующим измерениям:

- внешний диаметр, который может варьироваться от 16 до 1060 миллиметров;

- толщина диска, составляющая от 3,2 до 200 миллиметров;

- внутренний диаметр — 1,6 до 305 миллиметров.

Типы и основные размеры шлифовальных кругов для заточки дереворежущего инструмента. Таблица.

Возможные отклонения в зависимости от типа и материала круга строго регламентированы для каждого из них. При измерении соответствия заданным размерам также важно отсутствие механических повреждений кромок и сточенных краёв.

Размеры алмазных шлифовальных кругов и их маркировка

Наиболее распространенными для шлифовки являются алмазные круги, обеспечивающие качественное шлифование поверхности за счет применения качественного абразивного материала. Данные круги отличаются разнообразием форм — плоский, кольцо, конус, чашечный, с односторонним и двухсторонним рельефом. Все эти параметры оказывают влияние на размерные характеристики.

Форма и маркировка алмазных шлифовальных кругов. Схема.

Размеры алмазных шлифовальных кругов соответствуют вышеназванному ГОСТу, однако, помимо вышеперечисленных трёх характеристик, в обозначениях также могут присутствовать следующие измерения:

- для круга в форме чашки в размерах указывается глубина;

- ширина алмазного слоя;

- толщина алмазного слоя.

Два крайних параметра связаны с зернистостью — характеристикой, указывающей, насколько грубой будет обработка таким инструментом. Для тонкой обработки деталей используются круги с мелкими зернами.

Знакомство с системой маркировки шлифовальных кругов

Шлифовальный круг, также известный как абразивный круг, представляет собой круг, состоящий из абразивных частиц, связанных вместе различными веществами, такими как резина, шеллак или силикат. Они используются в различных отраслях промышленности, но в случае небезопасного использования могут стать причиной серьезных травм.

Все абразивные круги склонны к поломке, поэтому важно, чтобы вы всегда соблюдали передовые методы работы во время их работы.Одна из первых мер контроля, которой необходимо придерживаться, – это убедиться, что вы понимаете систему маркировки шлифовальных кругов.

Маркировка абразивного круга

Все абразивные круги имеют маркировку:

- Тип.

- Размер.

- Спецификация.

- Максимальная рабочая скорость.

- Ограничения по использованию.

- Другая информация, не относящаяся к безопасности.

Они должны соответствовать системе маркировки Британского стандарта (BS EN 12413 и BS ISO 525).Взгляните на приведенный ниже пример, на котором показаны все основные обозначения.

Тип колеса помечен как номер ISO и обозначает форму колеса. Например, ISO Type 52 – это колесо со шпинделем.

Размер шлифовального круга указан как размер в мм. Например, 230 х 3 х 22,2 мм. Это представляет собой диаметр колеса x толщину x размер отверстия.

Спецификация шлифовального круга обозначена серией букв и цифр.Например, WA 60 K 7 V. Представляет тип абразивного материала, размер зерна, марку, структуру и тип связки. Общее руководство по маркировке спецификаций можно увидеть в таблице здесь:

Пример | Артикул | Коды маркировки |

WA | Абразивный материал | A – оксид алюминия обычный WA – оксид алюминия белый 19A – смесь A и WA SD – синтетический алмаз ASD – синтетический алмаз, металлическое покрытие FA – оксид алюминия полухрупкий PA – оксид алюминия розовый SA (HA) – монокристаллический оксид алюминия 23A – смесь A и SA AZ – оксид циркония C – карбид кремния черный GC – зеленый карбид кремния RC – смесь C и GC |

60 | Размер зерна | (крупный) 10, 12, 14, 16, 20 и т. Д.к 600, 800, 100, 1200 (Fine) |

К | Оценка | (мягкий) A, B, C, D, E и т. Д. До V, W, X, Y, X (жесткий) |

7 | Строение | (плотный) 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 (открытый) |

В | Тип облигации | V – остеклованный B – резиноид R – резина O – MgO E – эпоксидная M – металл EP – гальваника |

Диапазон маркировки материалов, размеров зерен, классов, структур и связок зависит от продукта и производителя, но в приведенной выше таблице дается общий обзор общих маркировок, наблюдаемых на абразивных кругах.

Максимальная рабочая скорость отмечена на каждом большом шлифовальном круге (диаметром более 80 мм) двумя способами:

- Окружная поверхностная скорость, выраженная в метрах в секунду. Например, 80м / с.

- Скорость вращения, выраженная в оборотах в минуту. Например, 8500 об / мин.

Для меньших шлифовальных кругов (диаметром менее 80 мм) максимальная рабочая скорость указывается в отдельном уведомлении, которое необходимо хранить рядом с кругом.

Для высоких скоростей цветные полосы также нанесены по центру колеса. Цвета:

- 50 м / с – Синий

- 60 м / с – желтый

- 80 м / с – Красный

- 100 м / с – зеленый

- 125 м / с – синий / желтый

Ограничения использования обозначены на шлифовальном круге с помощью кода и, в некоторых случаях, соответствующей графики. Для обозначения ограничений используются следующие обозначения:

| Код ограничения | Значение |

| RE1 | Не допускается для ручного и ручного управления шлифование |

| RE2 | Не допускается для ручных отрезных станков |

| RE3 | Не подходит для мокрого шлифования |

| RE4 | Разрешено только для полностью закрытой рабочей зоны |

| RE6 | Не допускается для торцевого шлифования |

Маркировки, не связанные с безопасностью , найденные на шлифовальных кругах:

- Торговая марка / наименование производителя.

- Номер протокола испытаний, указывающий на соответствие стандартам безопасности.

- Срок годности для круга на органической связке (это будет 3 года с даты изготовления).

- Отслеживаемый кодовый номер, указывающий на источник и детали изготовления колеса.

- Монтажная стрелка, указывающая на самую тяжелую точку колеса. Когда колесо установлено, стрелка должна указывать вниз.

Если вы работаете с абразивными кругами, важно понимать их маркировку, но на этом ваши знания не должны заканчиваться.Все операторы должны быть хорошо осведомлены об опасностях, связанных с шлифовальными кругами, а также о том, как правильно хранить и обращаться с ними, осматривать их на предмет повреждений и соблюдать соответствующие меры контроля.

Дополнительные ресурсы:

,

,Какой шлифовальный круг выбрать?

Saint-Gobain Абразивные материалыан

объединенное Королевство

- Наши продукты

- Сделай сам

- Профессионалы

- Дистрибьюторы

- Ресурсы

Режущие и шлифовальные круги: eReplacementParts.com

Как и другие принадлежности для инструментов, абразивные круги имеют свою терминологию и конструктивные особенности. В этой статье объясняются основы абразивных материалов для шлифовальных кругов.

В индустрии электроинструмента используется специализированная система терминов для организации и наименования абразивных шлифовальных и отрезных кругов. Как и большинство других принадлежностей для электроинструментов, абразивные круги доступны в огромном разнообразии типов и стилей, подходящих для различных применений, и большинство из этих типов и стилей отличаются лишь небольшими вариациями материалов и конструктивных особенностей.

Отрезные и шлифовальные круги подходят для своих задач благодаря сочетанию круга размеров , абразивного материала , зерен , твердости , связующего материала и круга типа .

Каждая из этих конструктивных особенностей абразивных кругов объясняется ниже, предоставляя покупателям информацию, необходимую им, чтобы быстро подобрать совместимые абразивные круги к их инструментам и областям применения.

Измерения абразивного круга При покупке абразивных кругов важно учитывать некоторые размеры и спецификации.

Перечисленные ниже предметы помогают покупателям подобрать колесо к его инструменту, а также содержат некоторые рекомендации по использованию:

Диаметр-

Это измерение частично определяет совместимость колеса с инструментом. Для колёс с чашечкой измеряется наибольший диаметр колеса.

Размер беседки –

Также используется для согласования совместимости инструмента.

Толщина-

Способствует согласованию совместимости инструмента и области применения.Например, отрезные круги тоньше, чем шлифовальные.

Макс.об / мин –

Не измерение, а спецификация. Ряд производственных факторов определяют «радиальную прочность на растяжение» каждого абразивного круга (скорость вращения, при которой центробежные силы разрывают круг).

Спецификация максимальной скорости вращения сообщает пользователям максимальную скорость, на которой безопасно управлять каждым уникальным колесом.

[Вернуться к началу]

Система нанесения с цветовой кодировкой Большинство производителей следуют отраслевому цветовому коду , маркируя систему , где обозначает предполагаемый материал нанесения для каждого абразивного круга.

Система цветовой кодировки абразивного круга

Этот цветовой код обычно расположен на этикетке колеса , где напечатано название системы маркировки ANSI.

Иногда все поле, содержащее имя ANSI, окрашено в соответствующий цвет приложения, а иногда только текст имени ANSI соответствует соответствующему цвету.

Шлифовальный круг из нержавеющей стали Milwaukee

[Вернуться к началу] Стандартная система маркировки ANSI Электроинструментальная промышленность также использует систему маркировки ANSI (Американский национальный институт стандартов) для идентификации типов материалов и характеристик материалов, используемых при производстве абразивных кругов.Система маркировки ANSI – это система сокращенного наименования , которая передает большой объем информации об абразивных кругах в очень коротком пространстве. Система именования включает в себя информацию о , четыре вещи :

1. какой зернистый материал использует абразивный круг,

2. зернистость (или размер) абразивных частиц в круге,

3. общая твердость колеса, и

4. тип склеивание материал используемый. Это синтаксис для системы маркировки ANSI:

[ Зернистость ] [ Зернистость ] [ Твердость ] – [ Связующий материал ] Пример: “ C24S-BF ” – это название системы маркировки ANSI для обычного типа шлифовального круга по камню.

- « C » здесь относится к материалу зерна колеса (в данном случае карбид кремния).

- “ 24 ” – зернистость колеса (на грубой стороне).

- “ S ” – твердость колеса (по более твердой стороне шкалы), а

- “ BR ” – связующий материал, используемый в колесе (в данном случае армированный смолой).

- [ C ] [ 24 ] [ S ] – [ BF ]

Абразивное зерно Сокращение

Свойства различных абразивных материалов с зернистостью круга делают их лучше для различных применений и материалов. Абразивные круги для электроинструментов обычно изготавливаются из одного из перечисленных ниже типов абразивных материалов:

Оксид алюминия –

Зерна оксида алюминия крупные и блочные.Абразивные круги из оксида алюминия прочные, широко используются , и обеспечивают долгий срок службы круга.

Они лучше всего подходят для резки металла и шлифования, в том числе черных металлов.

Обозначение ANSI : “ A ”

Карбид кремния –

Карбид кремния с более острой формой зерна является прекрасным абразивом для бетонных и каменных поверхностей c .Это твердый абразив, но более хрупкий, чем оксид алюминия.

Карбид кремния также используется для шлифования цветных металлов , например, для обработки алюминия.

Обозначение ANSI : “ C ”

Алюминий Цирконий –

Алюминий цирконий – очень мелкозернистый абразив с плотным зерном и самый твердый абразив, полученный из алюминия.

Эти колеса используются для очень быстрого агрессивного съема материала и очень долговечны .

Обозначение ANSI : « Z » и иногда « ZA »

Гель с посевом –

Эти высокопроизводительные круги изготовлены в результате тщательно контролируемого производственного процесса с использованием зерен оксида алюминия. Зерна измельчаются очень мелко и медленно плавятся со связующим.

Гелевые абразивные круги с семенами служат дольше всех описанных здесь, они дольше всего остаются острыми и требуют минимального обслуживания.

Обозначение ANSI : “ SG ”

[Вернуться к началу] зернистость

Зернистость просто относится к размером абразивных зерен , внедренных в круг. Различный размер зерна придает абразивным кругам разную степень агрессивности и долговечности.

Вместо того, чтобы использовать фактические измерения абразивных зерен, инструментальная промышленность использует округлые цифры для измерения зернистости по так называемой шкале CAMI . (При необходимости можно легко найти таблицы преобразования единиц CAMI и размера частиц)

Приведенная ниже таблица дает общее представление о диапазонах зерен абразивных отрезных и шлифовальных кругов:

Таблица зернистости абразивных кругов

Зернистость занимает вторую часть ANSI-названия колеса.

[Вернуться к началу] твердость

От твердости абразивного круга отчасти зависит, насколько быстро круг изнашивается от различных материалов и насколько агрессивно круг очищает материал.

По этой причине твердость также помогает определить оптимальные материалы для применения колеса.

В инструментальной промышленности используется шкала твердости ANSI, которая изменяется от более мягкой к более жесткой от A до Z.

Шкала твердости абразивного круга

Эта буква является третьей частью ANSI-имени колеса.[Вернуться к началу] Связующий материал

Абразивные зерна в отрезных и шлифовальных кругах должны скрепляться каким-либо материалом, связующим материалом .

Существует несколько разновидностей склеивающих материалов и методов склеивания, в том числе армирование стекловолоконной сеткой.

Одна или две буквы составляют последнюю часть названия колеса по стандарту ANSI после тире, указывая на связующий материал, используемый в этом колесе.

Сокращение материала связки абразивного круга

[Вернуться к началу] Типы отрезных и шлифовальных кругов Наконец, форма и толщина шлифовального круга определяют тип круга.Типы абразивных кругов используют систему нумерации типов.

Ниже мы объясняем особенности и применение наиболее распространенных типов абразивных кругов:

Прямой шлифовальный круг, тип 1 круглошлифовальный круг . Не используется для резки.

[Вернуться к началу]

Прямой отрезной круг, тип 1A

Более тонкий вариант шлифовальных кругов Типа 1. Колеса типа 1A используются для резки под углом 90 градусов .

[Вернуться к началу]

Тип 27 с углубленным центром Grindi

.

Перед формованием в круг абразивные частицы сортируются на размер, проходя через серию вибрирующих грохотов.Размер зерна определяется сеткой самого маленького сита, через которую зерна пройдет. Например, если сетка имеет 100 отверстий на прямой дюймов, зернистость будет 100.

Шлифовальные круги изготавливаются путем смешивания абразивных зерен со связкой, и формование этой смеси форм различных форм и размеров. колеса затем запекают в печах или сушильных шкафах, чтобы связка затвердела и излечение. Затем шлифовальные круги промывают свинцом, баббитом или пластиком, чтобы уменьшите размер отверстия до вала. Наконец, колеса точно проверены, сбалансированы и проверены перед отгрузкой.

При покупке шлифовального круга для настольного шлифовального станка обратите внимание следует учитывать размер колеса (ширина и диаметр), размер втулка, тип и размер абразивного зерна, марка, структура, связка и максимальная безопасная скорость для управления колесом.

Ниже перечислены функции в виде списка, которые необходимо указать при заказ шлифовального круга. (Не все будет использоваться на каждом колесе.)

Шлифование – это процесс удаления материала резанием бесчисленные твердые и острые абразивные частицы вращающегося шлифовальный круг по мере их соприкосновения с шлифуемой поверхностью. Шлифовальные станки бывают разных типов и размеров, в зависимости от от класса работы, для которой они будут использоваться.

Оператор защищен от летящих абразивных частиц и земли. защитными кожухами колес, которые являются неотъемлемой частью машины. Также предусмотрены экраны из безопасного стекла для дополнительной защиты. Эти шлифовальные машины используются для всех видов общего ручного шлифования и для заточки сверл, долот, насадок и других мелких инструментов. Процедура Примечание: шлифовальные машины следует смазывать в соответствии с инструкции производителя.

Держите пальцы подальше от вращающегося колеса, особенно при измельчении мелких деталей. Также убедитесь, что подставка для инструмента закрыта. достаточно к колесу, чтобы работа не соскользнула в пространство между двумя. Примечание: Удалите как можно больше металла грубой шлифовкой; затем используйте более точный круг для чистовой обработки. (Рисунок 2) Не шлифуйте боковую часть круга, кроме случаев, когда надо, а то с только легкое давление .