Ремонт деталей ручной сваркой и наплавкой: Ремонт деталей сваркой и наплавкой

alexxlab | 02.09.2018 | 0 | Разное

Среднеуглеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типа Э-42 или Э-46. Наилучшие результаты при сварке конструкционных сталей дают электроды типа Э-42А. Быстроизнашивающиеся поверхности деталей, работающих в абразивной среде, а также деталей, имеющих высокую твердость, рекомендуется наплавлять электродами типа Т-590, Т-620, 13кН. Они позволяют без термической обработку получать твердость металла шва до HRC 56 .. . 62.

Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей приведены в таблице 2. Цементованные поверхности деталей с высокой твердостью рекомендуется восстанавливать электродами 03H-400 и ЦЧ-4.

Таблица 2. Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей

| Толщина свариваемого металла, мм | Диаметр электрода, мм | Сила сварочного тока, А |

|---|---|---|

| 2…4 | 3…4 | 75…125 |

| 4…6 | 4.,.5 | 150…200 |

| 6…10 | 5…6 | 200…400 |

Детали сельскохозяйственной техники, работающие в условиях абразивного изнашивания, часто изготавливают из высокомарганцовистой стали Г-13, содержащей 1,5% углерода и 13% марганца. При нагревании этой стали выше температуры 1200 °С и медленном охлаждении в результате образования карбидов марганца она становится хрупкой, появляются трещины. Сварку и наплавку этих сталей рекомендуется производить широкими валиками и короткими участками с охлаждением водой. Для сварки высокомарганцовистых сталей применяют электроды ОЗЛ-4 со стержнем из проволоки Св-10Х20Н15 или ЦЛ-2М, ЦЛ-2АЛ со стержнем из проволоки Св-04Х19Н9, для наплавки применяют электроды ОМГ-Н со стержнем из проволоки 08НЗ.

Рис. 1. Определение границ трещин.

В качестве оборудования для ручной сварки и наплавки в условиях ремонтных предприятий применяют: сварочные трансформаторы типов СТН, ТСК, ТД, ТС, СТШ, ТС-300, ТС-500, ТСМ-500 с конденсаторами ТСК-300, ТСК-500, с подвижным шунтом СТШ-300, СТШ-500; сварочные преобразователи ПСО-ЗОО-З, ПС-500, ПСО-500, ПСУ-300, ПСУ-500; сварочные селеновые выпрямители ВСС-120А, ВСС-300-3, универсальные ВСУ-300, ВСУ-500, специальные ВКСМ-1000-1, ВДМ-1601, ВДМ-3001. Для сварки в полевых условиях применяются передвижные сварочные агрегаты (с двигателем внутреннего сгорания) АСБ-300-4, АСБ-300-7.

Сварка чугунных деталей. Большинство корпусных, базовых и других деталей сельскохозяйственной техники изготавливают из серого чугуна СЧ18-36. Наибольшее распространение при устранении дефектов (трещин, пробоин, отколов) получила сварка.

Серый чугун — трудносвариваемый материал. Трудность процесса сварки серого чугуна обусловлена его химическим составом, структурой и особыми механическими свойствами. Кроме того, чугунные детали, бывшие в эксплуатации, содержат в порах большое количество посторонних материалов, особенно масла, проникающего на значительную глубину, что ухудшает условия сварки. Сварка чугунных деталей может осуществляться как холодным, так и горячим способом.

Трудность процесса сварки серого чугуна обусловлена его химическим составом, структурой и особыми механическими свойствами. Кроме того, чугунные детали, бывшие в эксплуатации, содержат в порах большое количество посторонних материалов, особенно масла, проникающего на значительную глубину, что ухудшает условия сварки. Сварка чугунных деталей может осуществляться как холодным, так и горячим способом.

Холодная сварка чугуна находит все более широкое применение на ремонтных предприятиях. При холодной сварке чугуна применяют либо специальные сварочные материалы, либо специальные приемы сварки (например, метод отжигающих валиков).

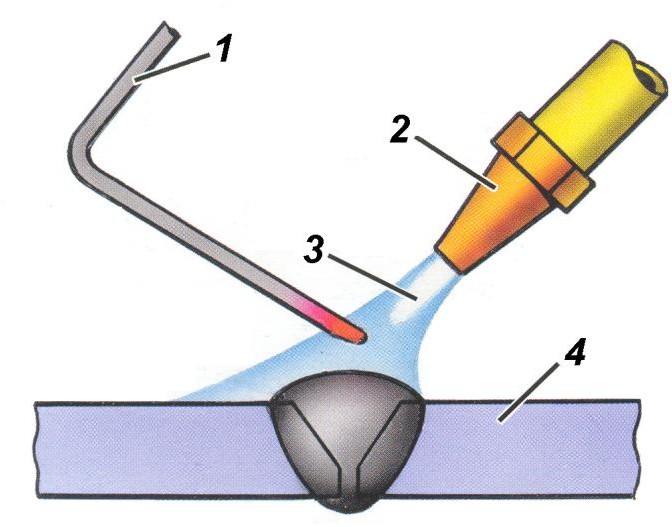

Для механизированной сварки корпусных деталей из чугуна любых марок получила распространение созданная Институтом электросварки им. Е. О. Патона самозащитная проволока ПАНЧ-11, с помощью которой можно высококачественно устранять различные дефекты корпусных деталей. Используя ПАНЧ-11, можно ремонтировать отверстия под штифты и болты крепления с сорванной резьбой, вести сварку серого, ковкого и высокопрочного чугуна и их комбинации, в том числе и со сталью.

Рис. 2. Разделка сквозных трещин.

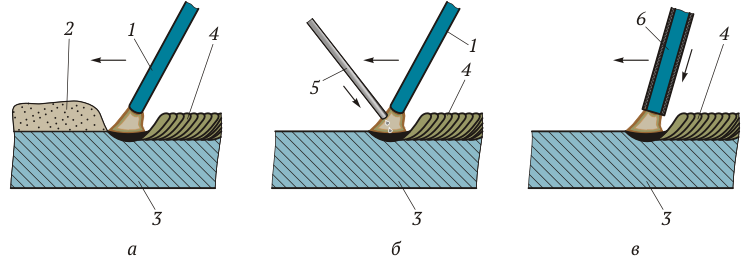

Трещины, пробоины и другие дефекты заваривают в такой последовательности. Моют чугунную корпусную деталь, устанавливают ее в кантователь или на стол, зачищают поверхность до металлического блеска по обе стороны трещины на ширину 10…20 мм, определяют границы трещины (рис. 1). Зачистка производится электрической шлифовальной машиной, шлифовальным кругом ПП110X40X10 или пневмошлифовальной машиной ИП2009Л с шлифовальным кругом ПП110X20X20. Определив Границы трещины, иа расстоянии 6… 10 мм от видимого конца в НАПрвплшии ее развития сверлят сквозные отверстия диаметром 3…4 мм, применим сверлильную электрическую машину, патрон 10-2а или сверлильную пневматическую машину ИП-1011, сверлильный патрон П-18, сверло 4 мм. После зачистки поверхностей разделывают трещины, причем сквозные трещины в тонких стенках— с одной стороны, в толстых — с двух сторон (рис. 2). Трещину в перемычках между отверстиями обрабатывают с двух сторон по всей ее высоте. Несквозные трещины разделывают до целого металла.

Для получения усиленного сварного шва при сварке наиболее ответственных участков детали применяют более сложную форму разделки дефекта (рис. 3).

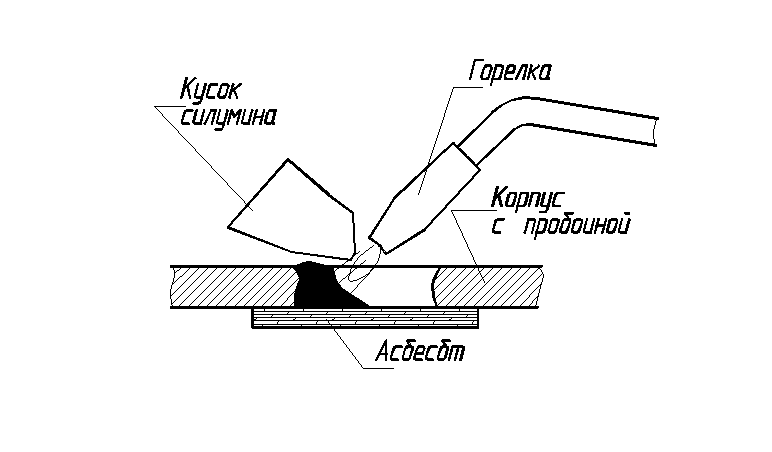

При наличии пробоин зачищают от коррозии поверхность по всему периметру пробоины, запиливают острые кромки и вырезают накладку по форме пробоины из стали 3 толщиной 2 … 3 мм с таким расчетом, чтобы кромки пробоины были перекрыты на 10 … 15 мм.

Рис. 4. Последовательность заварки трещины; Рис. 3. Разделка трещин для усиленного шва: а — сверление отверстий на концах трещины; б — сверление отверстий вдоль трещины и продольная разделка; в — поперечная разделка трещины.

Все подготовительные операции выполняют без применения охлаждающей жидкости. Заварку трещин на стенках чугунных деталей и в перемычках между отверстиями самозащитной проволокой ПАНЧ-11 производят открытой дугой на постоянном токе прямой полярности.

Трещины заваривают участками, длиной 30 … 50 мм с проковкой и охлаждением каждого участка до температуры 50…60°С двумя способами по схеме, изображенной на рисунке 4. Заварка трещин со сложной формой разделки также производится участками длиной 30 *.. 50 мм с проковкой и охлаждением до температуры 50…60°С в порядке, указанном на рисунке 5. Заплаты приваривают вразброс участками длиной 30 … 50 мм по контуру заплаты. Каждый следующий участок начинают заваривать после проковки и охлаждения предыдущего до температуры 50…60°С. Для сварки используют полуавтоматы типа ПДПГ-500, ПДГ-300,. ПДГ-301, А-547, А-825М и другие в комплекте с выпрямителем ВС-300 или аналогичными.

Рис. 5. Порядок заварки трещины со сложной формой разделки.

Механические свойства металла сварного шва следующие: предел прочности на разрыв до 500 МН/м2, предел текучести до 300 МН/м2, удлинение до 20%, твердость НВ 160 .. . 180. На узком участке околошовной зоны наблюдается повышение твердости до НВ 280… 310. Прочность сварных соединений на разрыв не ниже 95% прочности основного металла.

Положительные результаты позволяет получать при заварке трещин, в том числе и в перемычках между отверстиями, полуавтоматическая сварка в среде аргона А проволокой МНЖКТ-5-1-02-02 диаметром 1,0… 1,2 мм. Сваривают током обратной полярности 80… 120 А, при напряжении 20 … 25 В, с последующей проковкой при скорости подачи проволоки 7… 11 м/мин. Расход аргона — 6 … 9 л/мин. Сварку можно производить с помощью полуавтоматов А-547У, А-825М, ПДГ-301 или установки типа УДГ. Сварные соединения высокого качества при холодной свар: ке чугуна получают за счет применения специальных электродов МНЧ-2, изготовленных из монельметалла (70% никеля и 26% меди, остальное — железо и марганец).

Получили распространение при сварке чугуна также медножелезные электроды ОЗЧ-2, изготовленные из медного стержня с фтористо-калиевым покрытием, в которое добавляют 50% железного порошка. Они дешевле электродов МНЧ-2, но в процессе сварки наблюдается наиболее выраженный отбел в околошовной зоне. С целью получения наплавленного слоя с требуемым качеством и экономией дорогостоящего материала можно применять комбинированную сварку электродами различных марок. При этом первый слой на кромках трещины наносят проволокой ПАНЧ-11, электродами МНЧ-2 или ОЗЧ-2, а последующие слои — стальными электродами ЦЧ-ЗА, ЦЧ-4, УОНИ-13/45. Можно также первый слой наложить электродами МНЧ-2, второй—электродами ОЗЧ-2. Такие сочетания позволяют получить наплавленный слой с требуемой твёрдостью.

При сварке методом наложения отжигающих валиков трещины предварительно зачищают. С кромок трещины снимают фаски (для толстых наружных стенок деталей) и ведут сварку стальными электродами марок УОНИ-13/45 или ОММ-5 диаметром 4 мм короткими участками длиной 30 … 60 мм вразброс с перерывами для охлаждения, чтобы уменьшить внутренние напряжения, которые могут привести к растрескиванию сварного шва. Стальные электроды для сварки рекомендуется выбирать с содержанием в них углерода не выше 0,1%.

Сварной шов по химическому составу представляет собой высокоуглеродистую сталь, механические свойства шва близки к механическим свойствам чугуна. Вследствие высокой температуры в зоне сварки и быстрого охлаждения в зоне сплавления образуются хрупкие ледебуритная и мартенситная структуры, обладающие высокой твердостью.

Холодную сварку чугуна стальными электродами следует применять в крайних случаях, когда отсутствуют специальные сварочные материалы, описанные выше.

Горячая сварка чугуна начинается с того, что детали ппгревают до температуры 600… 650 °С в нагревательных печах, затем в специальных термосах заваривают трещины, пробоины, сколы и другие дефекты электродуговой или газовой сваркой. Присадочный материал — чугунные прутки марки А того же химического состава, что и детали.

При сварке применяют специальный флюс ФСЧ-1. Можно также применять в качестве флюса техническую буру или 50%-ную смесь углекислых калия и натрия. Охлаждение детали ниже 500 °С не допускается. После заварки трещин и пробоин чугунную деталь вновь помещают в печь и вместе с ней охлаждают со скоростью 50… 100 °С в час для нормализации и снятия внутренних напряжений.

После горячей сварки сварной шов имеет достаточно однородные структуру и химический состав, на линии сплавления отсутствуют хрупкие структуры отбеленного чугуна, соединение имеет высокую механическую прочность.

Высокая трудоемкость и тяжелые условия труда сварщика ограничивают применение этого способа. Несмотря на это, учитывая высокое качество соединения, в отдельных случаях, особенно при ремонте тонкостенных корпусных деталей, этот способ незаменим.

При ремонте чугунных деталей можно применять пайко-свар-ку, исключающую отбел в зоне сварного соединения. Для этого применяют латунные припои JIOK59-1-03, JIOMHA-49-1-10-02 и JIK-62-05. Наряду с латунными применяют также цинковый Ц1 и медно-цинковые ПМЦ-36, ПМЦ-48, ПМЦ-54 припои, однако механические свойства сварных соединений с использованием цинковых и медно-цинковых припоев ниже латунных. При сварке и наплавке чугунных деталей медными сплавами медь проникает в свариваемый чугун на глубину до 0,5 мм и повышает тем самым механическую прочность соединения, достигая прочности соединения на разрыв свыше 200 МН/м2.

Пайко-сварка ведется при температуре 700 … 750 °С. Такое снижение рабочей температуры получено за счет применения специальных поверхностно-активных флюсов ФПСН-1 и ФПСН-2. Активное флюсование обеспечивает высокую смачиваемость чугуна припоем.

Активное флюсование обеспечивает высокую смачиваемость чугуна припоем.

Применяют также флюсы ФНЧ-1 , ФСЧ-2, МАФ-1, ЗП-19, АНП-2, АН-ШТ-1, АН-ШТ-2, № 209 и № 284.

Восстановление деталей сваркой и наплавкой

Восстановление деталей сваркой и наплавкой

Категория:

Ремонт промышленного оборудования

Восстановление деталей сваркой и наплавкой

Сварка и наплавка широко применяются при ремонтных работах. Сваркой исправляют детали с изломами, трещинами и отколами.

Наплавка является разновидностью сварки и заключается в том, что этим способом не соединяют металлические детали или части в одно целое, а наращивают, наплавляя на основной металл присадочный материал. Наплавкой восстанавливают изношенные поверхности деталей, посадочные размеры которых затем получают механической обработкой на станках.

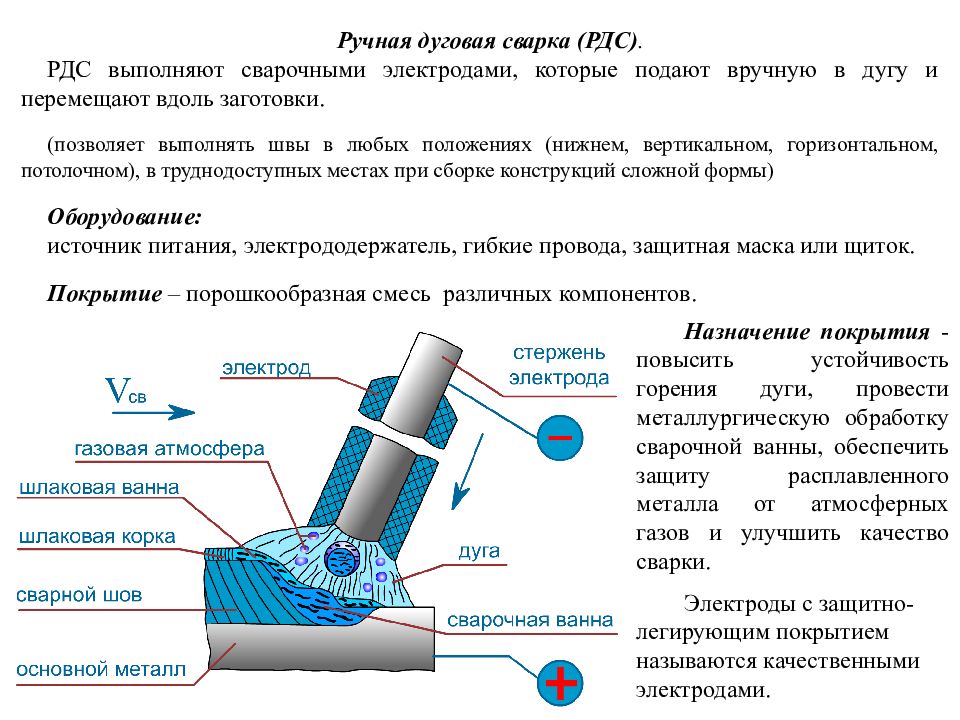

В ремонтном деле применяют главным образом два вида сварки: дуговую и газовую.

Дуговая сварка может осуществляться металлическим и угольным электродами. Широко применяют сварку на переменном токе (по сравнению с постоянным током) вследствие меньшего расхода электроэнергии, небольшой стоимости оборудования и простоты ухода за оборудованием. При этом применяют электроды со стабилизирующими обмазками.

Широко применяют сварку на переменном токе (по сравнению с постоянным током) вследствие меньшего расхода электроэнергии, небольшой стоимости оборудования и простоты ухода за оборудованием. При этом применяют электроды со стабилизирующими обмазками.

Газовая сварка также широко используется в ремонтном производстве. Сущность газовой сварки стальных и чугунных деталей заключается в плавлении металла при горении ацетилена в избыточной среде кислорода, при этом развивается температура 3300 °С и выше.

Решая вопросы восстановления деталей сваркой и наплавкой, необходимо учитывать недостатки данного метода. При этом происходит нагрев, вызывающий деформация и возникновение внутренних напряжений. Для ликвидации последних приходится осуществлять термическую обработку, которая также может быть причиной деформации деталей.

Сварка и наплавка стальных деталей. Свариваемость стали зависит от ее химического состава, главным образом от содержания углерода. Большое влияние оказывают и легирующие элементы — хром, марганец, никель и др. С увеличением количества углерода и легирующих элементов в стали ее свариваемость ухудшается.

С увеличением количества углерода и легирующих элементов в стали ее свариваемость ухудшается.

Хорошо сваривающиеся стали можно сваривать или наплавлять в оГычных производственных условиях без предварительного нагрева и баз последующей термической обработки. Это же относится и к удовлетворительно сваривающимся сталям. Однако детали из этих сталей большой толщины и большого диаметра нужно перед сваркой назреть, чтобы предотвратить образование трещин. Стали с ограничен эй и тем более с плохой свариваемостью могут давать трещины (в зоне теплового влияния в наплавленном металле), поэтому рекомендуется детали из них перед сваркой отжигать при температуре 600—650 °С, а по окончании сварки подвергать закалке и отпуску.

В ремонтной практике применяют главным образом дуговую сварку металлическими электродами.

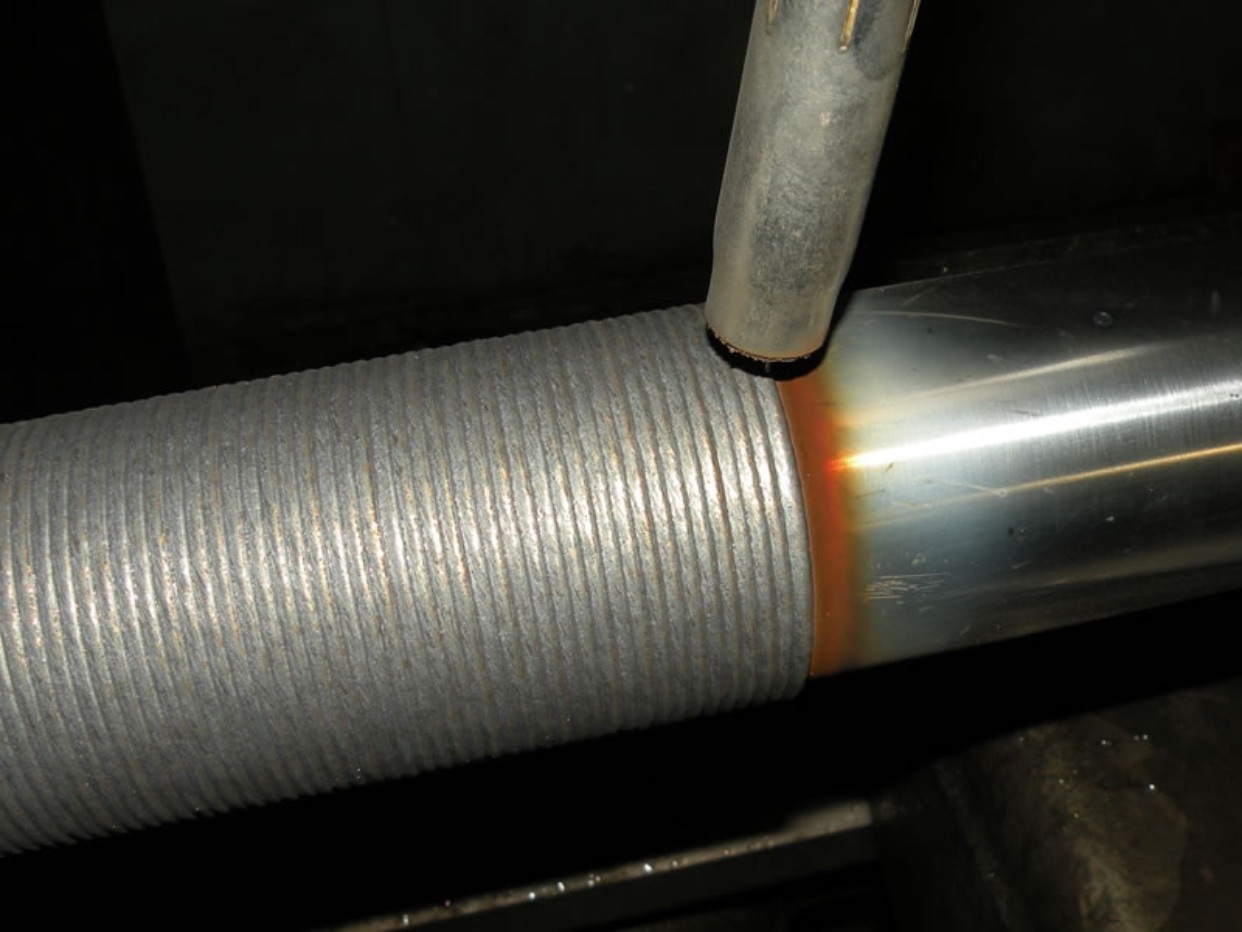

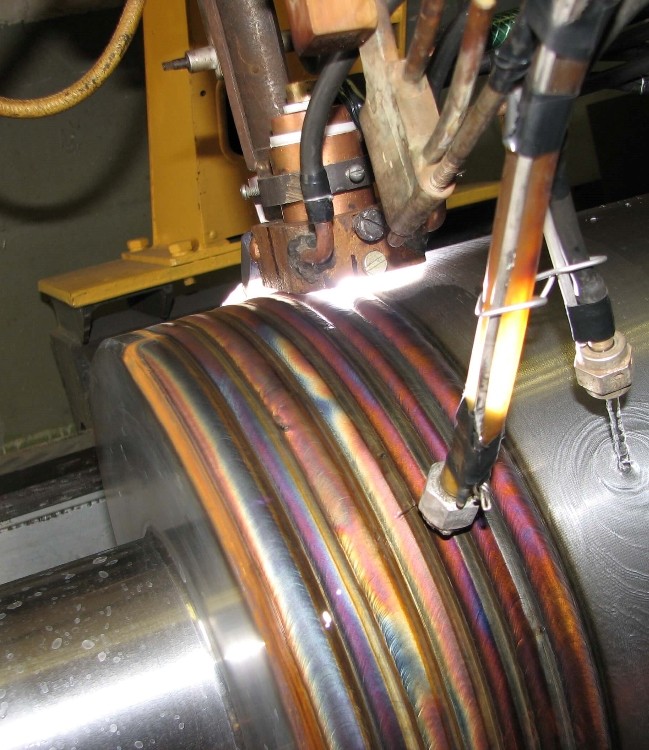

Наплавкой восстанавливают многие детали, в том числе и вращающиеся в подшипниках скольжения цапфы валов и осей. Прежде чем приступить к наплавке, поверхность детали очищают до металлического блеска. Наплавку ведут слоями параллельно оси цапфы, причем слои наплавляют поочередно на диаметрально противоположных участках цапф, чтобы предупредить деформацию детали. Ширина наплавленного слоя не должна превышать двойной толщины электрода. Наплавив слой, зачищают его стальной щеткой. Следующий слой должен покрывать предыдущий на одну треть ширины.

Наплавку ведут слоями параллельно оси цапфы, причем слои наплавляют поочередно на диаметрально противоположных участках цапф, чтобы предупредить деформацию детали. Ширина наплавленного слоя не должна превышать двойной толщины электрода. Наплавив слой, зачищают его стальной щеткой. Следующий слой должен покрывать предыдущий на одну треть ширины.

Сварка и наплавка деталей из чугуна. При восстановлении чугунных деталей (а также деталей из углеродистых сталей толщиной менее мм) применяют главным образом газовую сварку. Сварочный шов получают, используя присадочный материал в виде прутков или проволоки. Чугунные отливки (детали) сваривают обычно при помощи чугунного же присадочного материала. Сварка чугуна ведется кислородно-ацетиленовым пламенем с небольшим избытком ацетилена (пламя получается восстановительное). Чтобы предохранить расплавленный металл шва от окисления, применяют флюсы.

Детали из серого чугуна можно сварить с предварительным общим нагревом, с местным подогревом или без подогрева. Сварку деталей с предварительным подогревом до 500—700 °С условно называют горячей сваркой, при подогреве до 250—450 °С— полугорячей, а без подогрева — холодной сваркой. Лучшие результаты дает горячая сварка. Детали нагревают в печах или горнах.

Сварку деталей с предварительным подогревом до 500—700 °С условно называют горячей сваркой, при подогреве до 250—450 °С— полугорячей, а без подогрева — холодной сваркой. Лучшие результаты дает горячая сварка. Детали нагревают в печах или горнах.

В ремонтной практике широко распространен способ восстановления корпусных деталей из чугуна методом сварка-пайка латунной проволокой и прутками, отлитыми из медно-цинковых оловянных сплавов. Этот способ не требует нагрева свариваемых кромок до расплавления, а лишь до температуры плавления припоя.

Ковкий чугун плохо поддается сварке. Наиболее простым способом восстановления деталей из ковкого чугуна является сварка с применением латунных электродов или электродов из монель-металла.

Для высококачественной сварки необходима соответствующая подготовка поверхности для сварки и режим охлаждения соединения деталей. Сварное соединение охлаждают медленно. Крупные детали охлаждают вместе с печью, в которой они были нагреты, мелкие помещают в сухой горячий песок или золу. При быстром охлаждении образуется твердый и хрупкий отбеленный чугун. Неравномерное охлаждение приводит к возникновению внутренних напряжений и появлению трещин.

При быстром охлаждении образуется твердый и хрупкий отбеленный чугун. Неравномерное охлаждение приводит к возникновению внутренних напряжений и появлению трещин.

Наплавка цветных металлов

Изношенные детали, изготовленные из меди, бронзы, латуни, алюминия и его сплавов, восстанавливают газовой наплавкой. В качестве присадочных материалов применяют стержни, близкие по составу к основному металлу.

При восстановлении размеров деталей из бронзы в качестве присадочного материала могут служить латуни Л62, Л К-62-03, ЛСЖ-1-03, которые дают плотный наплавленный металл, хорошо сопротивляющийся изнашиванию. Детали больших размеров и массой более кг предварительно подогревают горелкой или в специальных печах до 400—460 °С. После наплавки рекомендуется быстрое охлаждение на воздухе, а для бронз с высоким содержанием меди — в воде.

Детали из меди наплавляют медной проволокой. Большие детали наплавляют двумя горелками, одной из которых осуществляют подогрев, а другой ведут наплавку. Наплавленный слой можно дополнительно уплотнить проковкой в горячем состоянии.

Наплавленный слой можно дополнительно уплотнить проковкой в горячем состоянии.

Алюминиевые детали восстанавливают газовой наплавкой с применением флюса АФ-4А. В качестве присадки выбирают металл, близкий по составу к основному металлу.

Детали из черных металлов можно наплавлять медью, латунью, бронзой при помощи ацетилено-кислородной горелки с применением газообразных флюсов БМ-1 или БМ-2. При этом получается плотный слой цветного металла, хорошо сплавленного с основным.

Поверхность детали, подлежащую наплавке, тщательно очищают и обезжиривают, затем нагревают газовой горелкой до температуры, близкой к температуре плавления присадочного металла. При больших размерах наплавляемой поверхности наплавку нужно выполнять с предварительным нагревом.

В ряде случаев целесообразно выполнять наплавку двумя горелками, одну из которых располагают впереди (по ходу процесса наплавки) и подогревают ею металл, а второй с флюсом БМ-1 ведут наплавку. Флюс БМ-1 обеспечивает полную защиту от окисления расплавленного слоя цветного металла, что не достигается в присутствии порошковых флюсов. Поверхность металла после остывания получается ровной, блестящей и неокисленной.

Поверхность металла после остывания получается ровной, блестящей и неокисленной.

Для наплавки рекомендуются латуни различных марок (например, Л62), не содержащие кремния, свинца, олова, бронзы, в частности БрКМЦЗ-0,5, дающие плотный слой при наплавке на чугун и сталь. Прочность соединения с чугуном и сталью соответствует прочности литой латуни.

Наплавка поверхностей твердыми сплавами

Для восстановления деталей и Повышения их износостойкости применяют наплавку легированными сплавами, обладающими высоким сопротивлением износу (повышение срока службы в 2—6 раз и более). При ремонте деталей часто применяют сормайт, литой твердый сплав, порошковый твердый сплав, а также электроды со специальной обмазкой, компоненты которой в процессе плавления, соединяясь с основным металлом и металлом электрода, образуют однородный износостойкий слой.

Сормайт № применяют в виде прутка диаметром от до мм. Этими сплавами ремонтируют кулачковые муфты, фиксаторы, различные упоры и др. После охлаждения наплавленную деталь обрабатывают шлифованием.

После охлаждения наплавленную деталь обрабатывают шлифованием.

Реклама:

Читать далее:

Восстановление и упрочнение изношенных деталей электролитическими и химико-термическими способами

Статьи по теме:

Ремонт деталей сваркой – Энциклопедия по машиностроению XXL

Ремонт деталей сваркой и пайкой производят при температуре окружающего воздуха не ниже +5° С. [c.280]Ремонт деталей сваркой, наплавкой и электроискровым способом [c.268]

Ремонт деталей сваркой и наплавкой применяется наиболее широко. Этим способом ремонтируется свыше 50% восстанавливаемых деталей. В авторемонтном производстве внедряются высокопроизводительные механизированные способы сварки и наплавки. К ним относятся автоматическая и полуавтоматическая сварка и наплавка под слоем флюса, полуавтоматическая сварка в защитной среде углекислого газа и др.

[c. 268]

268]

Несколько расширен раздел Ремонт деталей сваркой в связ)) с большим внедрением сварки при ремонте дизелей. Описаны многочисленные сварные швы, которые могут найти применение при ремонте дизелей и трубопроводов. [c.4]

РЕМОНТ ДЕТАЛЕЙ СВАРКОЙ [c.78]

Ремонт деталей сваркой состоит из следующих основных операций подготовка поверхностей, сварка, слесарная или механическая обработка и при необходимости термическая обработка детали после сварки. Во избежание дальнейшего распространения трещины в детали перед сваркой по концам трещины сверлят отверстия диаметром 4—5 мм. При толщине детали до 5 мм поверхность основного металла вдоль трещины зачищают до блеска на ширину 10—15 мм с каждой стороны и сваривают без разделки кромок. При толщине детали от [c.202]

Чугун относится к категории плохо сваривающихся сплавов. Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами и с покры-

[c.233]

Дуговая сварка чугуна чугунными электродами и с покры-

[c.233]

За последние годы указанный способ получил также некоторое применение при сварке труб, ремонте крупных деталей, сварке стержней, проводов и т. д. Соединяемые стыки перед сваркой формуются. [c.64]

В ряде случаев представляется целесообразным использовать для сварных изделий из перлитных и хромистых сталей режим полной термической обработки закалку с последующим отпуском. При этом обеспечивается наиболее высокая однородность сварного соединения. Данный вид термической обработки может применяться для отливок, подвергаемых крупным заваркам в целях ремонта. На сварку отливка поступает в отожженном состоянии, а после сварки деталь проходит полную термообработку по режиму для основного металла. [c.92]

Сварка чугуна имеет большое значение в народном хозяйстве, она используется, например, при заварке дефектов литья, при ремонте деталей автотракторной промышленности, подвижного состава железных дорог, оборудования машиностроительных заводов. [c.128]

[c.128]

ВОССТАНОВЛЕНИЕ И РЕМОНТ ИЗНОШЕННЫХ ДЕТАЛЕЙ СВАРКОЙ [c.178]

Характерной особенностью наплавки в среде углекислого газа является простота процесса в сочетании с высокой производительностью, маневренностью и универсальностью. Для ремонта деталей проточного тракта наиболее рациональной является полуавтоматическая наплавка в среде углекислого газа проволокой диаметром 1,2—1,6 мм с использованием шланговых полуавтоматов, предназначенных для сварки в среде защитных газов. [c.70]

РЕМОНТ КОНСТРУКЦИЙ И ДЕТАЛЕЙ СВАРКОЙ И ПАЙКОЙ [c.312]

Чугун относится к категории плохо свариваемых сплавов. Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами с покрытиями не обеспечивает хорошего качества сварных соединений. Металл шва получает структуру белого чугуна, а з. т. в. закаливается. 0 затрудняет механическую обработку сварных соединений и может привести к образованию трещин.

[c.277]

т. в. закаливается. 0 затрудняет механическую обработку сварных соединений и может привести к образованию трещин.

[c.277]

Сварку таких чугунов без предварительного нафева деталей применяют для исправления мелких дефектов отливок и при ремонте деталей и изделий с выполнением швов как до термической обработки отливок, так и после нее. [c.365]

РЕМОНТ ДЕТАЛЕЙ МЕТОДАМИ СВАРКИ [c.277]

При решении вопроса о ремонте тех или иных деталей сваркой (наплавкой) необходимо учитывать свариваемость металла, из которого эти детали изготовлены, т. е. его способность давать при сварке доброкачественные сварные соединения. [c.132]

При ремонте деталей тормозного оборудования применяется сварка (кузнечная, автогенная, электродуговая), механическая обработка, хромирование, а также притирка пастами или порошками. [c.14]

При ремонте автомобилей обязательно восстанавливают посадки (зазоры и натяги) в сопряжениях. Посадки в сопряжениях можно восстанавливать изменением или восстановлением номинальных размеров деталей. В первом случае требуемый зазор или натяг в сопряжении обеспечивается обработкой деталей под ремонтный размер или постановкой дополнительных деталей (компенсаторов), а во втором — за счет восстановления номинальных размеров деталей сваркой и наплавкой, осаждением электролитических и химических (хромовых, стальных, никель-фосфорных, железо-никелевых и др.) покрытий, пластическим перераспределением металла с нерабочих поверхностей на рабочие, металлизацией, полимерными и клеевыми композициями, электрофизическими методами.

[c.185]

Посадки в сопряжениях можно восстанавливать изменением или восстановлением номинальных размеров деталей. В первом случае требуемый зазор или натяг в сопряжении обеспечивается обработкой деталей под ремонтный размер или постановкой дополнительных деталей (компенсаторов), а во втором — за счет восстановления номинальных размеров деталей сваркой и наплавкой, осаждением электролитических и химических (хромовых, стальных, никель-фосфорных, железо-никелевых и др.) покрытий, пластическим перераспределением металла с нерабочих поверхностей на рабочие, металлизацией, полимерными и клеевыми композициями, электрофизическими методами.

[c.185]

Наибольшее применение получили ремонт деталей сваркой под ремонтный размер, постановкой дополнл-тельных ремонтных деталей и давлением. Хромирование и металлизация, требующие специального оборудования и применения сложного технологического процесса, применяют только для ограниченной номенклатуры деталей. [c.16]

Во всех случаях, когда техническими условиями допускается ремонт деталей сваркой, заваркой, приваркой, сварной шов не должен иметь шлаковых включений, непроваренных участков, пористости и трещин. [c.7]

[c.7]

Во всех случаях ремонта деталей сваркой и наплавкой сварной шов не должен иметь шлаковых включений, непровареиных участков, подрезов и других дефектов После сварки шов зачистить Наплывы металла устранить, чтобы они не мешали установке сопрягаемых деталей [c.23]

При изготовлении и ремонте деталей, узлов и металлоконструкций оборудования широко применяют соединения деталей сваркой. Наиболее распространены изготовленные ручной или автоматической (полуавтоматической) сваркой из углёродистой или низколегированной стали следующие виды сварных соединений стыковые, тавровые, угловые и внахлестку с различной подготовкой кромок свариваемых деталей. Толщина свариваемых деталей от 4 до 50 мм. [c.56]

Самый быстрый и надежный способ ремонта треснувших или лопнувших деталей — сварка. Но если деталь сделана из плохо сваривающегося материала, ее приходится заменять. И дело не только в ее цене. На изготовление нового многотонного маховика или корпуса паровой турбины, на монтаж и демонтаж уходит иногда по полгода, а то и целый год. Убытки от простоя машины за это время многократно перекрывают стоимость самой заменяемой детали. Американская ремонтная фирма из Питсбурга разработала способ механической сшивки треснувших деталей, удовлетворяющий самым строгим прочностным требованиям. Деталь поперек трещины рассверливают так, чтобы отверстия частично наезжали друг на друга. Затем в образовавшуюся полость заклепочным молотком плотно запрессовывают гребенку из прочной хромоникелевой стали. Чтобы соединение хорошо работало и на сжатие, выдерживало знакопеременные нагрузки, трещину дополнительно засверливают вдоль оси и в образовавшиеся отверстия забивают стальные конические пробки, создающие сильный натяг. Если от шва требуется герметичность, оставшиеся щели замазывают герметиком . Этот же метод освоен недавно в ГДР, где организован даже специальный технический центр по новому виду работ. Немецкие инженеры считают механическую сшивку незаменимым способом так-

[c.46]

Убытки от простоя машины за это время многократно перекрывают стоимость самой заменяемой детали. Американская ремонтная фирма из Питсбурга разработала способ механической сшивки треснувших деталей, удовлетворяющий самым строгим прочностным требованиям. Деталь поперек трещины рассверливают так, чтобы отверстия частично наезжали друг на друга. Затем в образовавшуюся полость заклепочным молотком плотно запрессовывают гребенку из прочной хромоникелевой стали. Чтобы соединение хорошо работало и на сжатие, выдерживало знакопеременные нагрузки, трещину дополнительно засверливают вдоль оси и в образовавшиеся отверстия забивают стальные конические пробки, создающие сильный натяг. Если от шва требуется герметичность, оставшиеся щели замазывают герметиком . Этот же метод освоен недавно в ГДР, где организован даже специальный технический центр по новому виду работ. Немецкие инженеры считают механическую сшивку незаменимым способом так-

[c.46]

Поврелсдение деталей будет иметь место при недопустимом нагреве. Не следует применять сварки при ремонте деталей ротора и других ответст1ве1Нных частей турбины.

[c.29]

Не следует применять сварки при ремонте деталей ротора и других ответст1ве1Нных частей турбины.

[c.29]

Этот метод, разработа нный в последнее время, находит все более широкое. применение в промышленности благодаря своей универсальности, простоте и высокой производительности. Сущность этого способа наплавки заключается в том, что в качестве сварочной проволоки применяется трубка из низкоуглеродистой стали, внутрь которой запрессована порошкообразная шихта, состоя-ящая из смеси легирующих, шлакообразующих, газозащитных и других компонентов. Это позволяет производить сварку и наплавку открытой дугой без дополнительной защиты зоны сварки. Возможность сварки открытой дугой значительно упрощает технологический процесс наплавки и делает его весьма перспективным во многих случаях, в том числе и при ремонте деталей проточного тракта гидротурбин. [c.97]

Ремонт тонкостенных деталей горячего тракта. При ремонте деталей из сплава ЭИ602 аргоно-дуговая сварка может быть заменена электродуговой сваркой, а для деталей из сплава ЭИ435 и стали Я1Т может быть применена также и аце-тилено-кислородная сварка. [c.280]

[c.280]

Если при ремонте деталь, имевшая до сварки предел прочности ниже 150 кПсм , подвергалась электродуговой сварке, то последующей термической обработке ее не подвергают. [c.318]

Если при ремонте деталь, имевшая до сварки предел прочности выше 70 кПмм , подвергалась газовой сварке, то деталь подвергают термической обработке (закалке и отпуску). [c.318]

Сварку только остальными электродами типа Э42 и Э42А (предпочтительно марки УОНИ-13/45) применяют при ремонте мелких и крупных деталей, когда не требуется механическая обработка сварных соединений и не предъявляются требования к их прочности. Сварочный процесс ведется на минимальных токовых режимах, отдельными участками с перерывами на охлаждение основного металла. На поверхность наплавленного металла рекомендуется наплавлять отжигающий валик без выхода его на чугунную деталь. Форму шва рекомендуется выполнять с выпуклостью увеличенной ширины при ремонте деталей с толщиной стенки

[c. 363]

363]

По степени свободы взаимного перемещения деталей различаются неподвижные, неразъемные соединения, в которых одна сопрягаемая деталь неподвижна относительно другой в течение всего времени работы маханизма соединения деталей сваркой, клепкой, клеем, соединения с гарантированным натягом разборка первых двух видов этих соединений не производится, а третьего и четвертого может производиться только при необходимости неподвижные, разъемные соединения, отличающиеся от предыдущих тем, что в них возможно перемещение одной детали относительно другой при регулировке и возможна разборка соединения при ремонте (например, крепежные резьбовые, шлицевые, шпоночные, клиновые и штифтовые соединения) [c.21]

Восстановление деталей должно базироваться на групповой маршрутной технологии. При этом следует применять только те способы, которые гарантируют надежную работу деталей до очередного кпвитального ремонта (автоматическая сварка и наплавка под слоем флюса и в среде нейтрального газа, электролитические и химические покрытия). Способы восстановления, которые заведомо снижают срок службы сопряжений и не обеспечивают заданной долговечности работы автомобилей, необходимо исключить из ремонтной практики. В первую очередь это относится к ответственным и труднодоступным для ремонта деталям.

[c.93]

Способы восстановления, которые заведомо снижают срок службы сопряжений и не обеспечивают заданной долговечности работы автомобилей, необходимо исключить из ремонтной практики. В первую очередь это относится к ответственным и труднодоступным для ремонта деталям.

[c.93]

Как спасти деталь и увеличить ее «жизненный» срокО технологиях ремонта и восстановления деталей на российском рынке

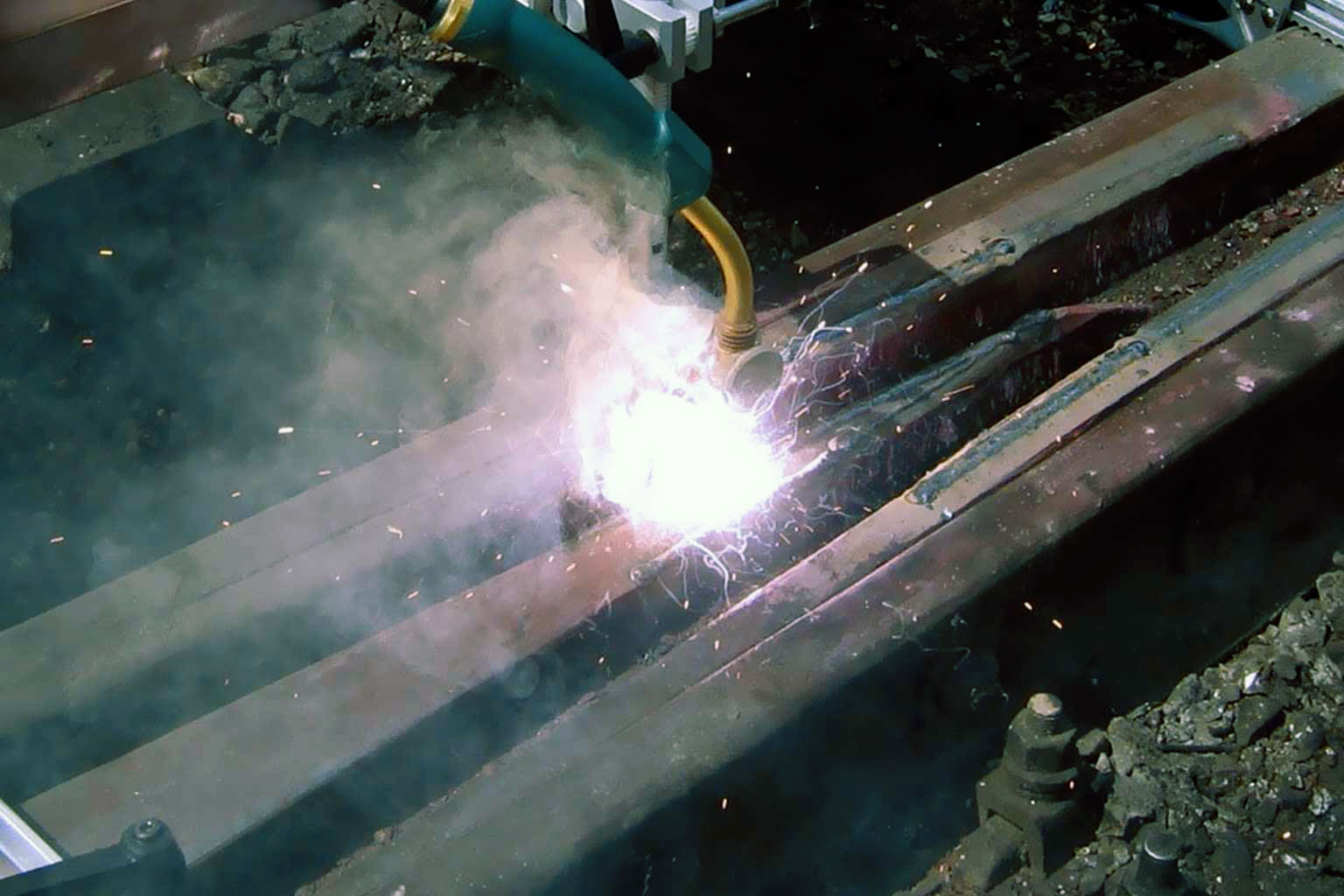

Многие отечественные предприятия – владельцы спецтехники с каждым годом все активнее ищут возможности восстановления изношенных деталей и узлов вместо того, чтобы приобретать новые для замены. Сегодня активно применяется вибродуговая, плазменная, лазерная наплавка, а также наплавка в среде защитных газов. В зависимости от объемов ремонтных работ одни предприятия организовывают собственные участки по восстановлению запчастей, другие (и таких большинство) обращаются в специализированные фирмы, в частности в те, которые профессионально выполняют сварочные работы с помощью ручной дуговой сварки или сварки под слоем флюса.

Упрочнение наплавкой

Рабочие орудия землеройного, дорожно-строительного оборудования, буровой и горной техники, дробильно-сортировочных комплексов и т. п. эксплуатируются в условиях, вызывающих, как правило, повышенный износ трущихся поверхностей. Увеличить ресурс деталей можно с помощью наплавки на поверхности, испытывающие повышенные нагрузки, слоя материала с заданными свойствами, учитывающими те или иные особенности эксплуатации.

Наплавка представляет собой нанесение слоя расплавленного металла со специальными свойствами на ремонтируемую поверхность детали. Как правило, наплавленный слой в результате физико-химических процессов оказывается связан с основным металлом очень прочно. Для массивных и дорогостоящих комплектующих спецтехники ремонт наплавкой часто является единственным выходом, если сложно изыскать средства на приобретение новой детали или она редко бывает в продаже. Используя малозатратный и в то же время очень эффективный метод ремонта наплавкой с последующей механической обработкой, владелец спецтехники не только восстанавливает первоначальные геометрические размеры прежде дефектной детали, но и улучшает механические свойства поверхностей трения, поскольку нанесенный твердый слой, безусловно, будет препятствовать интенсивному износу, приведшему к данному ремонту. Экономисты подсчитали, что стоимость ремонта деталей наплавкой с последующей обработкой составляет не более 25–75% от стоимости новых аналогичных деталей.

Экономисты подсчитали, что стоимость ремонта деталей наплавкой с последующей обработкой составляет не более 25–75% от стоимости новых аналогичных деталей.

Компания из Санкт-Петербурга ООО «ПолиТехСервис» специализируется на сварочном ремонте деталей спецтехники, навесного оборудования и рабочих орудий спецмашин. Используя метод ручной дуговой наплавки электродами, а также наплавку под слоем флюса, специалисты «ПолиТехСервиса» ремонтируют ковши, рыхлители, отвалы, вилы и другие подобные инструменты. Слесари и сварщики компании берутся за восстановление рамных конструкций, таких как изношенные стрелы, рукояти, колонны, опоры, ходовые тележки и манипуляторы. Предприятие имеет большой опыт ремонта навесных агрегатов: гидромолотов, бетоноломов, грейферных перегружателей, виброуплотнителей и т. п. С помощью сварки надежно устраняются трещины, дефекты сварочных швов, завариваются изломы.

Но особенно преуспели специалисты «ПолиТехСервиса» в упрочнении с помощью наплавки таких деталей, как зубья ковшей, буровые коронки, ножи для ковшей землеройной техники, била, поверхности отвалов и различных захватов, ковшей, щек дробилок и т. д. Причем технологии, используемые «ПолиТехСервисом», таковы, что сварочные работы могут выполняться прямо на объекте заказчика и внешнего электропитания для сварочного и слесарного оборудования не требуется. Все, что нужно для наплавки защитных слоев на упрочняемые поверхности в полевых условиях, у специалистов «ПолиТехСервиса» находится при себе.

д. Причем технологии, используемые «ПолиТехСервисом», таковы, что сварочные работы могут выполняться прямо на объекте заказчика и внешнего электропитания для сварочного и слесарного оборудования не требуется. Все, что нужно для наплавки защитных слоев на упрочняемые поверхности в полевых условиях, у специалистов «ПолиТехСервиса» находится при себе.

То, что вчера меняли на новое, сегодня наплавляют

Известная в Санкт-Петербурге компания ООО «АСТ» развивает разные виды деятельности, но приоритетным вектором является ремонт спецтехники и восстановление деталей. Компания имеет сегодня уже опыт работы не только с отечественными машинами, но и с оборудованием таких известных брендов, как Caterpillar, JCB, New Holland, Hidromek, Terex, Shaanxi.

Среди методов восстановления деталей машин компания использует все ту же наплавку. С помощью наплавки электродами или порошковой проволокой наплавляется поверхность детали, имеющая выработку, а затем с помощью механической обработки восстанавливается утраченная геометрия. За счет того, что при наплавке на ремонтируемую поверхность могут наноситься сплавы металлов с различными свойствами, в итоге ремонтируемая поверхность может получить либо повышенную твердость, либо износостойкость. Наплавкой можно улучшить коррозионную стойкость ремонтной поверхности, а также ее жаростойкость либо антифрикционность и т. д. Таким образом, можно говорить о том, что наплавка является эффективным способом не только восстановления деталей машин, но и средством увеличения срока их эксплуатации. Причем специалисты «АСТ» наплавляют поверхности любой формы: плоские, цилиндрические, конические и даже сферические. Для этого применяют качественные наплавочные материалы, специализированное, современное, надежное оборудование, а также уникальные и проверенные технологии. Например, плазменную наплавку.

За счет того, что при наплавке на ремонтируемую поверхность могут наноситься сплавы металлов с различными свойствами, в итоге ремонтируемая поверхность может получить либо повышенную твердость, либо износостойкость. Наплавкой можно улучшить коррозионную стойкость ремонтной поверхности, а также ее жаростойкость либо антифрикционность и т. д. Таким образом, можно говорить о том, что наплавка является эффективным способом не только восстановления деталей машин, но и средством увеличения срока их эксплуатации. Причем специалисты «АСТ» наплавляют поверхности любой формы: плоские, цилиндрические, конические и даже сферические. Для этого применяют качественные наплавочные материалы, специализированное, современное, надежное оборудование, а также уникальные и проверенные технологии. Например, плазменную наплавку.

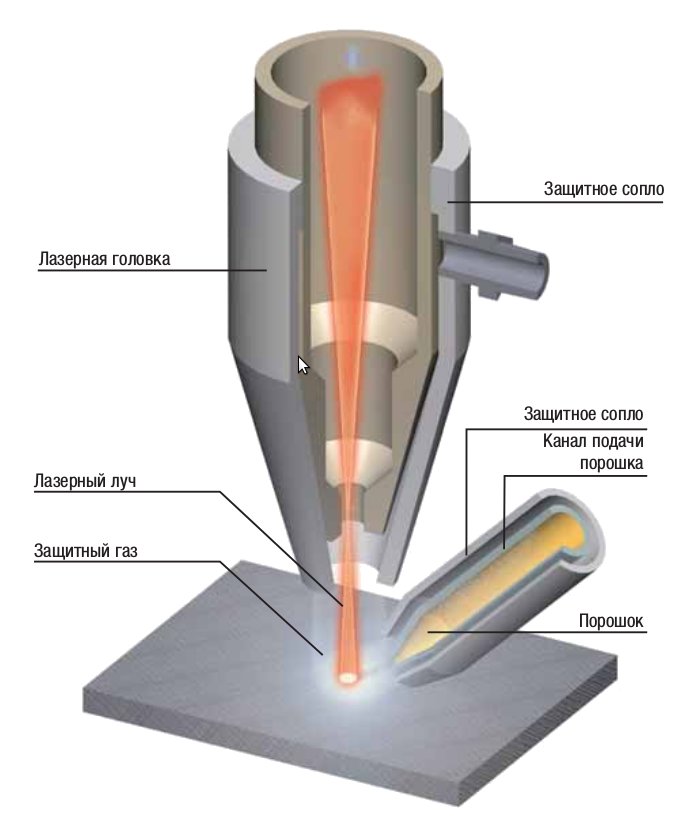

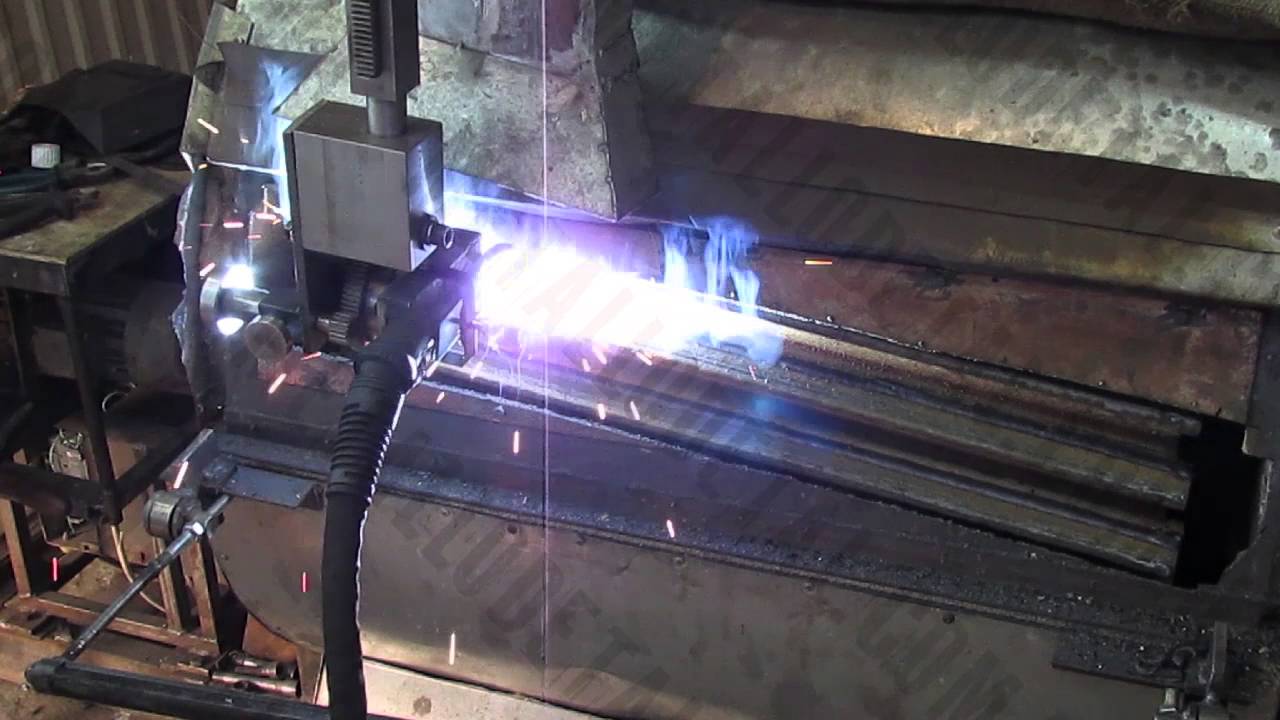

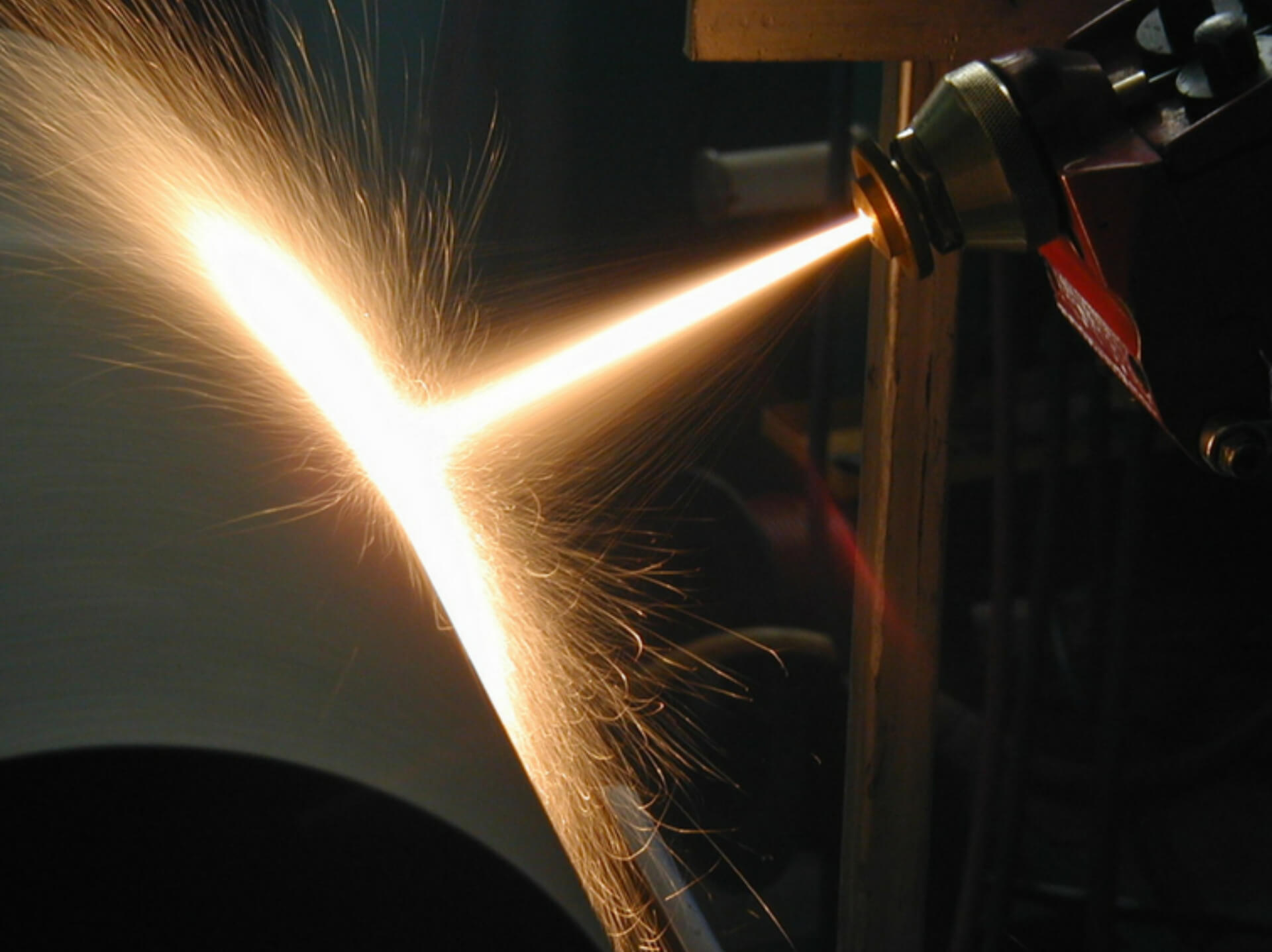

В последнее время все большее распространение получают плазменные технологии. Базовым оборудованием для плазменной наплавки является вращатель, чаще всего это токарный станок и сварочный выпрямитель. Для восстановления различных деталей разработаны различные типы плазматронов, отличающиеся надежностью, долговечностью и простотой обслуживания.

Для восстановления различных деталей разработаны различные типы плазматронов, отличающиеся надежностью, долговечностью и простотой обслуживания.

Однако восстановление деталей – это сложный технологический процесс, требующий не только специализированного оборудования, но и многолетнего профессионального опыта. Комбинации из различных порошков или порошка и проволоки позволяют изменять эксплуатационные свойства наплавленных слоев. Плазменная наплавка дает возможность наносить слои толщиной от 0,3 до 5 мм, и это позволяет восстанавливать детали с большим износом. Номенклатура восстанавливаемых деталей разнообразна: гусеничные пальцы, оси балансиров, шкворни, детали гидронасосов, валы роторов электродвигателей, крестовины и другие детали. Незначительная глубина плавления основного металла, до 0,5 мм, его незначительное, до 5%, содержание в наплавленном слое обеспечивают сохранение практически всех исходных свойств наплавляемого материала. К тому же технология плазменной наплавки позволяет повысить усталостную прочность предельно изношенных коленчатых валов дизельных двигателей с 60 до 83 и даже до 92% от прочности новых, износостойкость же наплавленных слоев практически такая же, как и у новой детали. Таким образом, обработанные на токарном, а затем круглошлифовальном станке коленчатые валы, восстановленные плазменной наплавкой, успешно работают в условиях больших знакопеременных и динамических нагрузок.

Таким образом, обработанные на токарном, а затем круглошлифовальном станке коленчатые валы, восстановленные плазменной наплавкой, успешно работают в условиях больших знакопеременных и динамических нагрузок.

Методом наплавки восстанавливает посадочные отверстия деталей спецтехники и предприятие из Кронштадта ООО «Спецтехника 78». Специалисты компании наплавляют отверстия, получившие значительные дефекты в результате износа, в среде защитного газа, а затем растачивают до чертежного размера, используя оборудование итальянской компании Sir Meccanica S.p.A., а именно расточно-наплавочные комплексы WS1 и WS2 plus. Ремонтные итальянские комплексы позволяют выполнять ремонт не только на производственной базе, но и на объектах, где непосредственно находится техника, требующая участия специалистов «Спецтехники 78». Среди клиентов компании предприятия, использующие землеройную, коммунальную, строительную технику. Обращаются в «Спецтехнику 78» и владельцы нефте- и газодобывающего оборудования, грузоподъемных устройств и сельхозтехники.

С помощью установок Sir Meccanica S.p.A. быстро и качественно, при необходимости буквально «в поле», можно восстановить посадку под центральную цапфу экскаватора, отремонтировать изношенные соединения стрелы и колонны, довести до чертежных размеров отверстия ходовой рамы, отверстия креплений гидроцилиндров, восстановить отверстия в стрелах, рукоятях и ковшах экскаваторов и вообще отремонтировать и восстановить любые соосные отверстия практически в любых металлоконструкциях.

С помощью конструкционной сварки в среде защитного газа, кроме реставрации корпусных деталей, устранения сколов и ремонта посадочных мест сочленений, ремонта навесного оборудования и усиления ковшей, клиент может заказать нанесение на быстроизнашиваемые поверхности слоя твердосплавного металла.

Надо отметить, что технологии, используемые в «Спецтехнике 78», позволяют ремонтировать детали из чугуна, низколегированных сталей, а также из углеродистых, инструментальных, марганцовистых, нержавеющих, жаростойких сталей. Кроме того, отработаны методы восстановления комплектующих из цветных металлов, алюминиевых и медных сплавов, бронзы и т. д. Те детали и узлы, которые эксплуатирующие организации ранее считали неремонтопригодными, сегодня благодаря расточно-наплавочным мобильным комплексам Sir Meccanica успешно восстанавливаются. При этом заказчики не только получают солидную материальную выгоду, не тратя средства на приобретение новой детали, но и, как правило, затрачивают на восстановительные мероприятия намного меньше времени, которое ушло бы на поиски, доставку и монтаж нового компонента.

Кроме того, отработаны методы восстановления комплектующих из цветных металлов, алюминиевых и медных сплавов, бронзы и т. д. Те детали и узлы, которые эксплуатирующие организации ранее считали неремонтопригодными, сегодня благодаря расточно-наплавочным мобильным комплексам Sir Meccanica успешно восстанавливаются. При этом заказчики не только получают солидную материальную выгоду, не тратя средства на приобретение новой детали, но и, как правило, затрачивают на восстановительные мероприятия намного меньше времени, которое ушло бы на поиски, доставку и монтаж нового компонента.

В «Плазме-плюс» методы восстановления тоже сварочные

Воронежское предприятие ООО «Плазма-плюс» при восстановлении деталей спецтехники действует по трем направлениям. Если внутренний посадочный диаметр, требующий ремонта, превышает 60 мм, либо вал, нуждающийся в наплавке, имеет диаметр более 5 мм, или же требуется наплавить плоскость, то на предприятии эти задачи решают с помощью электродуговой сварки-наплавки или газотермического напыления. Сотрудники «Плазмы-плюс» имеют большой опыт в восстановлении деталей, им приходилось ремонтировать оборудование практически из всех сфер экономики, начиная от коммунальных машин и заканчивая авиакосмическими аппаратами. Поэтому при наплавке в зависимости от поставленной задачи используется либо метод наплавки вибрирующим электродом, либо метод горения дуги в среде защитного газа фогон, либо будет применяться наплавка под слоем флюса, или наплавка самозащитной порошковой проволокой.

Сотрудники «Плазмы-плюс» имеют большой опыт в восстановлении деталей, им приходилось ремонтировать оборудование практически из всех сфер экономики, начиная от коммунальных машин и заканчивая авиакосмическими аппаратами. Поэтому при наплавке в зависимости от поставленной задачи используется либо метод наплавки вибрирующим электродом, либо метод горения дуги в среде защитного газа фогон, либо будет применяться наплавка под слоем флюса, или наплавка самозащитной порошковой проволокой.

Иногда механикам приходится менять деталь, масса которой составляет несколько сотен килограммов, только из-за износа шейки или посадочного места с выработкой глубиной несколько миллиметров. «Плазма-плюс» ремонтирует такие детали вращения, диаметр которых не превышает 1700 мм, а длина не более 7000 мм. Причем наплавляемый слой можно нанести практически любой. Для автоматизации наплавочных работ порошковой проволокой на предприятии используются установки УД-209, УД-209М и более современная У-653. Сварка-наплавка детали в защищенной от воздуха зоне позволяет избежать таких негативных последствий, как образование окалины, выгорание легирующих элементов и т. д.

д.

Освоенное предприятием газотермическое напыление отличается от других видов напыления тем, что напыляться могут не только сплавы или оксиды, но и карбиды, бориды, различные композитные материалы. Соответственно в зависимости от напыляемого вещества газотермические покрытия делят на жаростойкие, коррозионностойкие и специальные. Газотермическое покрытие имеет замечательную особенность: оно не снижает усталостной прочности, а иногда даже повышает ее, в то время как любые наплавки снижают этот параметр у детали на 15–20%. Поэтому коленчатые валы, работающие при знакопеременных нагрузках, на воронежском предприятии подвергают только газотермическому напылению.

Но для восстановления деталей в ООО «Плазма-плюс» используют не только сварку и напыление. Предприятие активно развивает ремонтно-восстановительные технологии с участием композитных материалов. Корпуса насосов, посадочные места под подшипники в редукторах, задиры на штоках – сегодня эти дефекты «Плазма-плюс» предлагает ремонтировать с помощью композитных материалов холодного отвердения.

Оборудование и материалы производим сами или почти сами

Рассматривая набирающие все большую популярность процессы восстановления деталей спецтехники методами наплавки и напыления, не можем не порадоваться, что у нас сегодня есть мощные отечественные производители технологического оборудования.

ООО «Производственная фирма «Технап» (г. Москва) уже более 15 лет изготавливает специальное механизированное и автоматизированное оборудование для предприятий, занимающихся восстановлением деталей сваркой, наплавкой и напылением. Это вращатели для нанесения покрытий на наружные и внутренние диаметры деталей, дробеструйные камеры, автоматические системы для нанесения антикоррозионных покрытий на плоские и профильные конструкции методом газового напыления. Сегодня только на РЖД работает 540 участков по ремонту подвижного состава, оснащенных механизированными и автоматизированными сварочно-наплавочными комплексами «Технап».

ЗАО «НПО «Техноплазма» (Московская обл.) также производит широкий ассортимент оборудования для восстановления и ремонта деталей машин антифрикционными коррозионно-стойкими, жаростойкими, износостойкими материалами. «Техноплазма» предлагает апробированные в производстве плазмотроны, аргонодуговые горелки и горелки для сварки плавящимся электродом.

«Техноплазма» предлагает апробированные в производстве плазмотроны, аргонодуговые горелки и горелки для сварки плавящимся электродом.

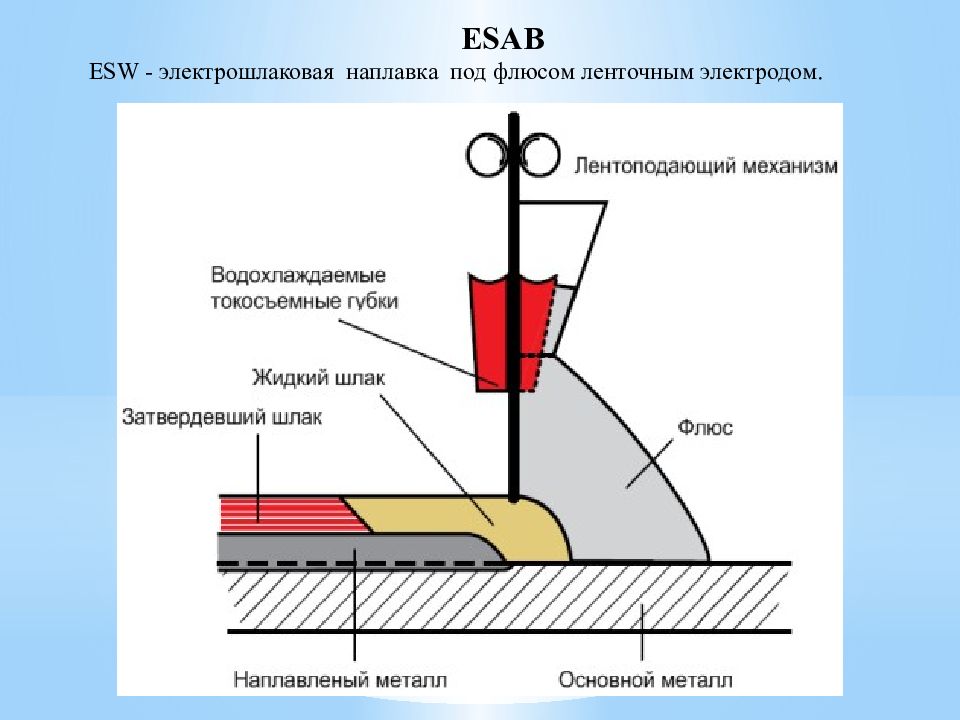

Надо также отметить, что во всем мире наблюдается снижение объемов производства покрытых электродов – это следствие все меньшего применения ручной сварки. Растут объемы механизированной и автоматизированной сварки и наплавки порошковой проволокой. Компании Lincoln Electric, Hobart, ESAB, S.A.F. Oerlicon, Thyssen Bőhler, Kobelko, Elga и др. производят и поставляют на наш рынок десятки марок порошковых проволок для сварки в углекислом газе и в смеси газов (Ar + СО2), под флюсом, а также самозащитные.

Наше производство несколько отстает, однако перспективы очевидны. ООО «Интерпро» (Орловская обл.) производит сварочную и наплавочную порошковую проволоку. Предприятие образовано в 2012 г. и оснащено новейшим европейским оборудованием. Такого оборудования нет на других предприятиях России и в странах СНГ. Освоено производство наиболее популярных марок порошковых проволок для сварки и наплавки. Сегодня реализуется три вида порошковой проволоки: для наплавки под флюсом, в среде защитных газов и открытой дугой на воздухе.

Сегодня реализуется три вида порошковой проволоки: для наплавки под флюсом, в среде защитных газов и открытой дугой на воздухе.

«Судиславский завод сварочных материалов» (Костромская обл.) в 2011 г. ввел в эксплуатацию новейший цех по выпуску сварочной проволоки мощностью 6 тыс. т проволоки в год. Омедненная и полированная проволока с графитовым покрытием различного диаметра производится на оборудовании немецкой компании Koch и итальянской компании WWM.

В 2000 г. было образовано ЗАО «ЭСАБ-СВЭЛ» (г. Санкт-Петербург) – дочернее предприятие в России одного из мировых лидеров в области производства сварочных материалов шведской компании ESAB. Сегодня завод «ЭСАБ-СВЭЛ» выпускает как отечественные марки электродов, так и фирменные сварочные материалы ESAB марки OK. Важно отметить, что ESAB был первым иностранным производителем сварочных материалов, открывшим собственное производство в России. Проволока российского производства изготавливается также на заводе «ЭСАБ-Тюмень» по программе импортозамещения.

Статистика свидетельствует, что за период с момента приобретения усредненной модели спецтехники до ее капитального ремонта менее 20% всех деталей полностью вырабатывают свой ресурс. Это в основном поршни, кольца, подшипники, уплотнительные материалы и т. д. Около трети всех деталей машины при капитальном ремонте не нуждаются в каком-либо ремонте. А вот остальные детали (а их почти половина) могут и должны использоваться повторно. Это огромный резерв нашей экономики, и его нужно использовать.

Ремонт деталей сваркой и наплавкой

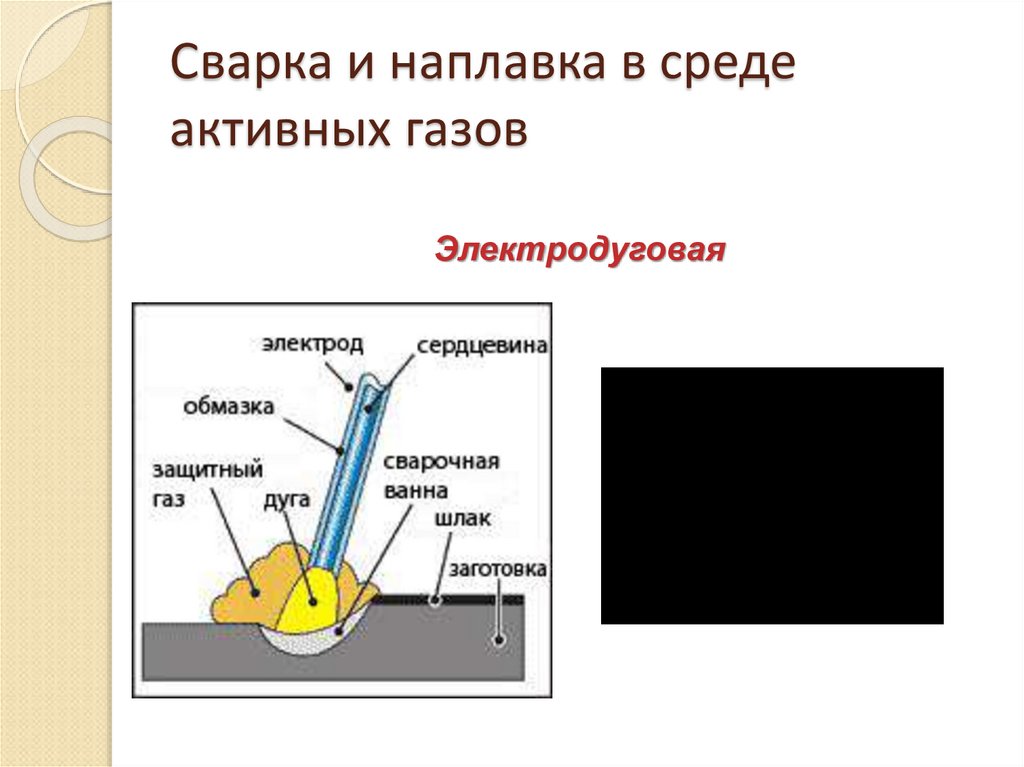

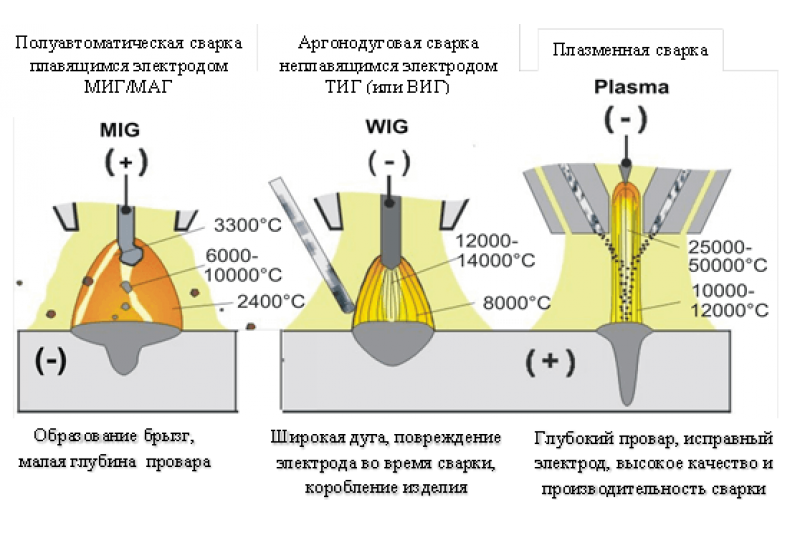

Основные виды сварки и наплавки. В настоящее время при ремонте используются следующие основные виды сварки и наплавки деталей: 1) ручная электродуговая сварка и наплавка: 2) газовая сварка и резка металлов; 3) автоматическая наплавка под слоем флюса; 4) сварка и наплавка в среде защитных газов и пара; 5) электроимпульсная наплавка.

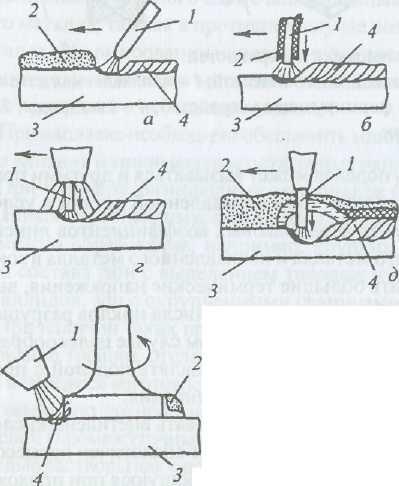

Ручная электродуговая сварка и наплавка осуществляются угольным или графитовым электродом (способ Бенардоса) и металлическими электродами (способ Славянова). Электродуговой сваркой можно ремонтировать детали как в стационарных, так и в полевых условиях. Сварка применяется для заварки трещин, восстановления сварных швов в рамах и корпусах, соединения деталей, обеспечивающего их взаимную неподвижность, соединения двух частей поврежденной детали и других работ. Технологический процесс ремонта деталей сваркой состоит из следующих операций: подготовки поверхностей детали к сварке, термической обработки детали после сварки и слесарной или механической обработки.

Электродуговой сваркой можно ремонтировать детали как в стационарных, так и в полевых условиях. Сварка применяется для заварки трещин, восстановления сварных швов в рамах и корпусах, соединения деталей, обеспечивающего их взаимную неподвижность, соединения двух частей поврежденной детали и других работ. Технологический процесс ремонта деталей сваркой состоит из следующих операций: подготовки поверхностей детали к сварке, термической обработки детали после сварки и слесарной или механической обработки.

Подготовку трещин под заварку производят сверлением отверстий диаметром 4—5 мм по концам трещины, зачисткой до блеска металлической щеткой или наждаком поверхности около трещины на ширину 15—20 мм с каждой стороны и расфасовкой трещины зубилом или коротким сверлом. При толщине стенки до 55 мм расфасовку можно не производить, а ограничиться только зачисткой поверхности.

Газовую сварку применяют при ремонте ответственных чугунных деталей, тонкостенных деталей, деталей из цветных металлов, а также при наплавке деталей твердыми сплавами.

Преимуществом газовой сварки перед электродуговой является возможность широко регулировать температуру нагрева детали и нагревать независимо от нее присадочный материал при сварке тонких листов, регулируя характер пламени и оказывая

влияние на процесс сварки. Наиболее сложными для ремонта сваркой являются чугунные детали. Для них используют три способа сварки: 1) с общим нагревом детали, или горячую сварку; 2) с местным нагревом, или полугорячую сварку; 3) без подогрева детали, или холодную сварку.

Горячая сварка чугуна производится ацетиленово – кислородным пламенем при малой толщине стенок и электрической дугой чугунным или стальным электродом со специальным покрытием.

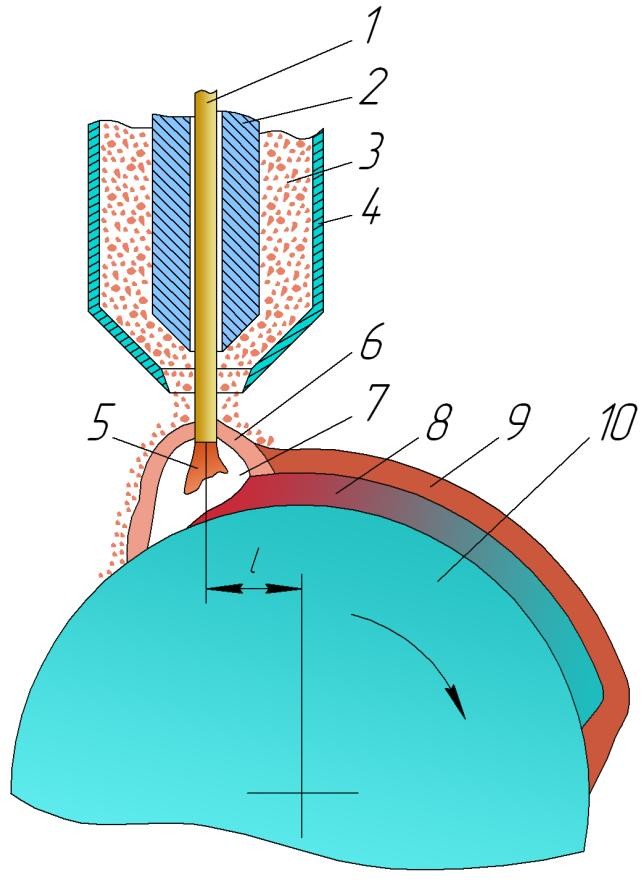

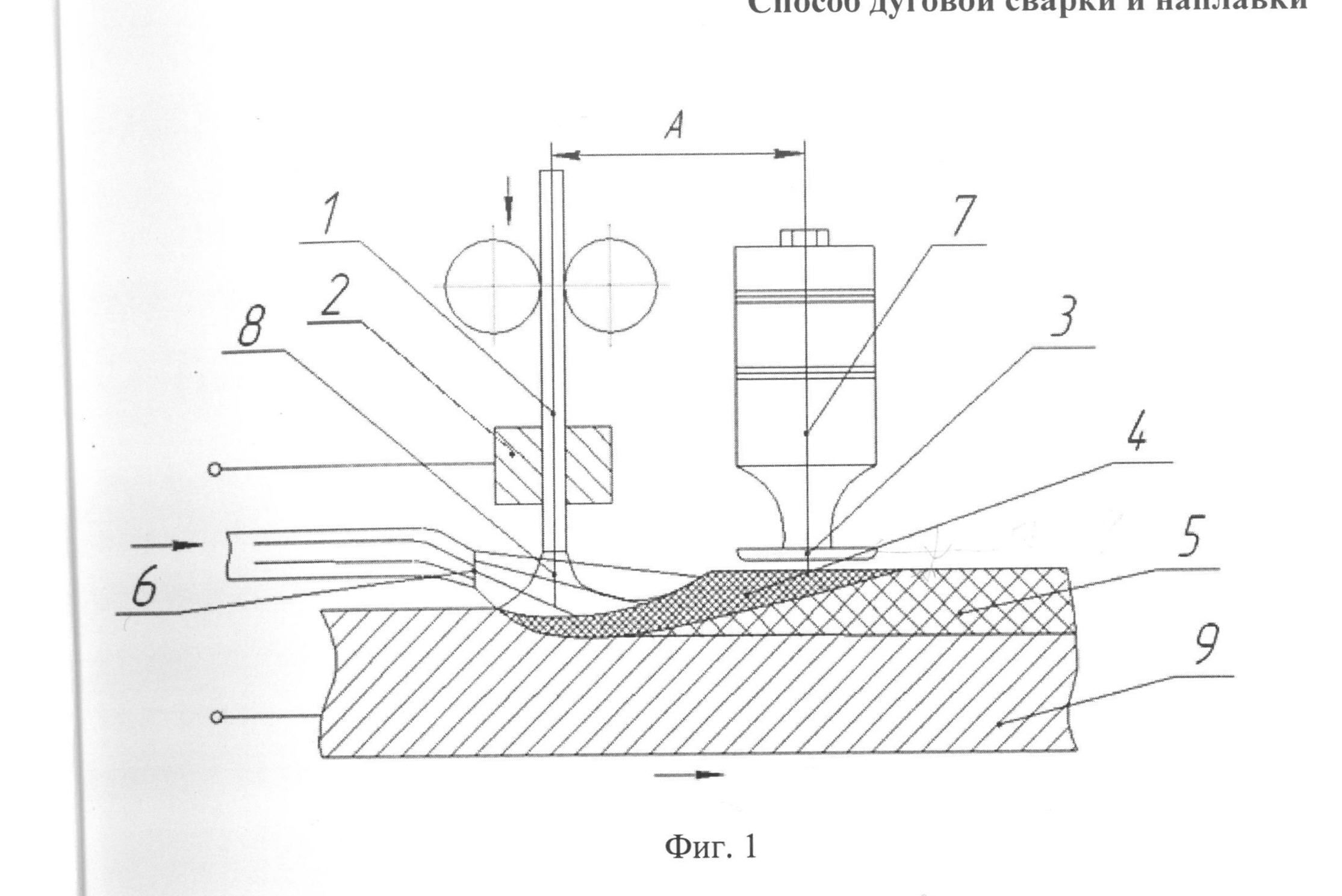

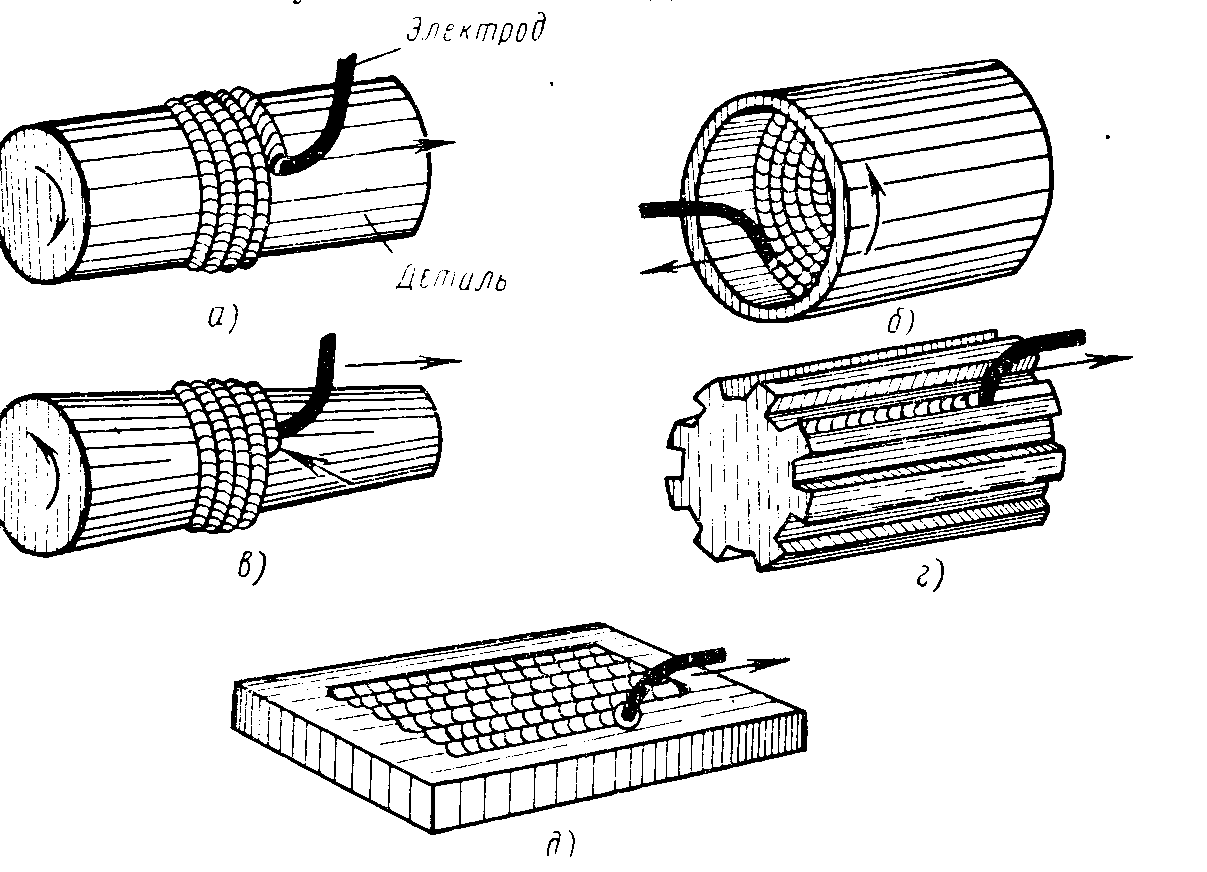

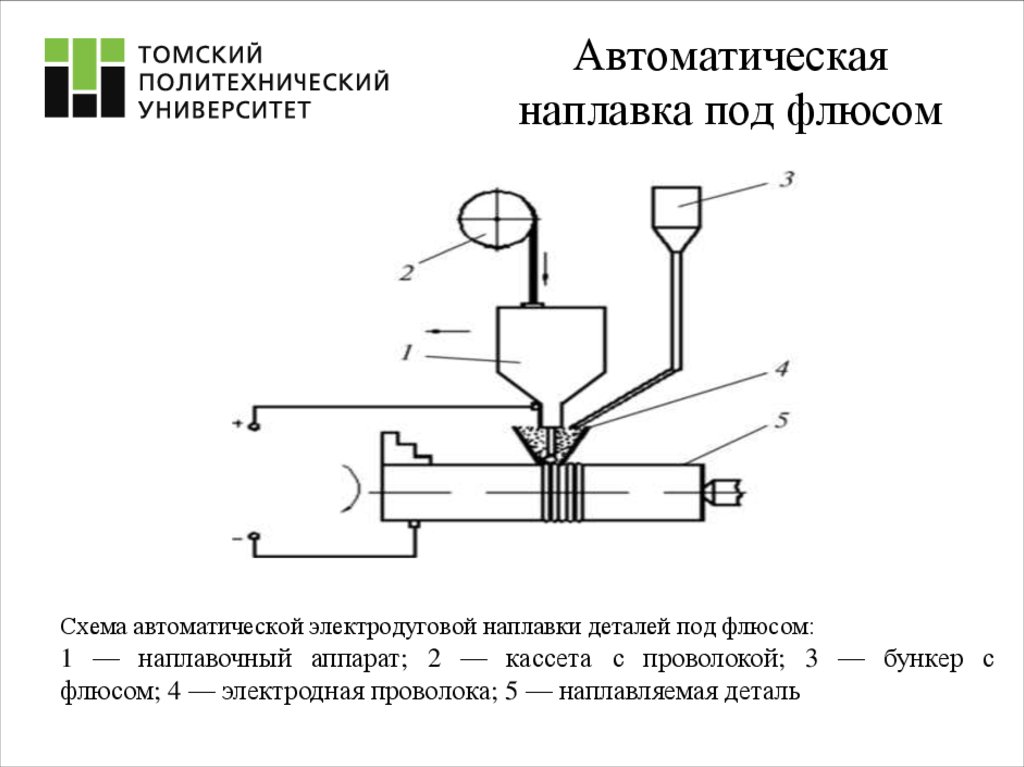

Автоматическая сварка и наплавка под слоем флюса позволяют восстанавливать детали индустриальным способом большими электроимпульсной (вибродуговой) наплавки металла партиями. Автоматическая наплавка под флюсом производится электродуговым способом плавящимся металлическим электродом. Электрическая дуга горит между изделием и электродом, к которым подведен ток. Дуга расплавляет проволоку и металл изделия. Для защиты расплавленного металла от вредного действия воздуха, а также для сохранения тепла дуги и предупреждения разбрызгивания металла служит сыпучий флюс. Расплавленный флюс выполняет роль электродного покрытия, надежно закрывая место сварки. Схема процесса наплавки круглого изделия показана на рис. 21.3. Наплавка под флюсом осуществляется сварочными автоматами разных марок. Этим способом ремонтируют коленчатые и распределительные валы, оси, шлицевые валы, ролики, ступицы и др.

Дуга расплавляет проволоку и металл изделия. Для защиты расплавленного металла от вредного действия воздуха, а также для сохранения тепла дуги и предупреждения разбрызгивания металла служит сыпучий флюс. Расплавленный флюс выполняет роль электродного покрытия, надежно закрывая место сварки. Схема процесса наплавки круглого изделия показана на рис. 21.3. Наплавка под флюсом осуществляется сварочными автоматами разных марок. Этим способом ремонтируют коленчатые и распределительные валы, оси, шлицевые валы, ролики, ступицы и др.

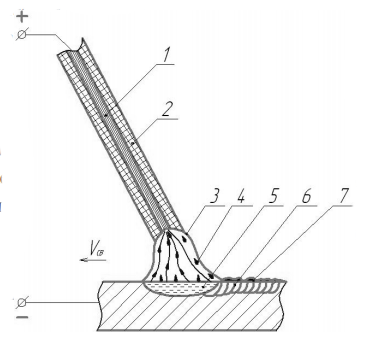

Рис. 21.3. Схема наращивания слоев детали круглого сечения автоматической наплавкой под слоем флюса: а —смещение электрода от центра наплавляемой детали: 1 — зона горения дуги; 2 — электродная проволока; 3 — слой флюса; 4 и 5 — ванны; 6 — шлаковая корка; 7 — наплавленный слой; 8 — деталь

Рис. 21.4. Схема установки

Для ремонта деталей из тонкого листа (защитных кожухов, бункеров, кабин) применяется полуавтоматическая сварка в среде углекислого газа. При этом виде сварки защита расплавленного металла от вредного действия кислорода и азота осуществляется струей углекислого газа, которая при выходе из сопла газоэлектрической горелки оттесняет от зоны сварки воздух.

При этом виде сварки защита расплавленного металла от вредного действия кислорода и азота осуществляется струей углекислого газа, которая при выходе из сопла газоэлектрической горелки оттесняет от зоны сварки воздух.

Электроимпульсная автоматическая наплавка металла в охлаждающей жидкости позволяет наплавлять закаленные детали без последующей термической обработки и правки. В электроимпульсной установке к наплавляемой поверхности вращающейся детали 6 (рис. 21.4) роликами 2 с кассеты 3 через вибрирующий мундштук 4 подается с частотой 100 колебаний в секунду электродная проволока 5. Вследствие этого между проволокой и деталью происходят замыкания и размыкания электрической сварочной цепи. В периоды соприкосновения электрода с деталью от источника тока 1 через контакт проходят мощные испульсы тока короткого замыкания, под действием которых к детали привариваются частицы металла, и одновременно в катушке самоиндукции накапливается энергия магнитного поля. Расплавление металла происходит в основном под действием импульсных разрядов исчезающего магнитного поля в периоды отрыва проволоки.

Ремонт детален металлизацией. Сущность процесса металлизации состоит в расплавлении металла и распылении его сжатым воздухом или инертным газом на мелкие частицы, которые, двигаясь с большой скоростью, попадают на заранее подготовленную поверхность обрабатываемой детали, образуя на ней металлическое покрытие. Для нанесения покрытий служат металлизационные аппараты. По способу расплавления подводимого металла их делят на три типа: электродуговые, газовые и высокочастотные. Схема распыления металла электродуговым металлизатором показана на рис. 21.5. В корпусе 5 установлен механизм аппарата. К приемным трубкам 8 подводится проволока 6, защищенная изолирующими шлангами. Пройдя между верхними и нижними подающими рифлеными роликами 7, проволока поступает в распылительную камеру аппарата. Ролики подачи приводятся в движение воздушной турбинкой или электродвигателем. Далее проволока 6 попадает в наконечники 3, которые направляют ее навстречу друг другу и через контактные трубки подводят к проволоке ток от трансформатора. При замыкании проволоки зажигается электрическая дуга 2. По трубке 4 подводится сжатый воздух, который распыляет расплавленный металл и направляет его на подготовленную поверхность детали 1.

При замыкании проволоки зажигается электрическая дуга 2. По трубке 4 подводится сжатый воздух, который распыляет расплавленный металл и направляет его на подготовленную поверхность детали 1.

Рис. 21.5. Схема распыления металла аппаратом для электрометаллизации

При подготовке деталей к металлизации необходимо: очистить поверхность детали от жиров, окислов, ржавчины, влаги и грязи, так как качественное сцепление слоя получается тогда, когда поверхность абсолютно чистая; придать правильную геометрическую форму изношенной детали; сделать поверхность шероховатой для обеспечения надлежащей степени сцепления металлизированного слоя с основным металлом; изолировать места, не подлежащие покрытию.

Рис. 21.6. Схема процесса хромирования

Детали обезжиривают в растворах каустической и кальцинированной соды и придают им шероховатость, применяя обработку дробью, анодно-механическую, электроискровую, пескоструйную обработку или нарезку «рваной» резьбы. «Рваную» резьбу нарезают резцом, передний угол которого равен 0°, а угол при вершине — около 60°.

После металлизации детали обрабатываются на токарных станках резцами с пластинками из твердых сплавов, а при очень высокой твердости — шлифованием или анодно-механической обработкой. Механическая обработка покрытия является одновременно проверкой его качества: если слой не выкрошился, качество сцепления считается удовлетворительным, и деталь может быть пущена в эксплуатацию. При этом детали, работающие в условиях трения скольжения, после механической обработки пропитывают маслом при температуре 40—50 °С в течение 5—6 ч.

Прогрессивным методом распыливания является высокочастотная металлизация, для которой используются специальные распылительные головки. Круглые детали металлизируются на токарных станках, а плоские — в специальных металлизационных камерах.

Ремонт деталей электролитическим наращиванием. Некоторые детали строительных машин восстанавливают наращиванием различных металлов электролитическим способом. Наиболее часто применяемыми видами наращивания являются хромирование (гладкое и пористое), осталивание, меднение и цинкование.

Благодаря высоким физико-механическим свойствам покрытий эти способы получили широкое распространение на машиностроительных, металлообрабатывающих заводах и ремонтных предприятиях.

Процесс нанесения на поверхность металлических изделий тонких слоев другого металла из раствора его соли производят с помощью электрического тока.

Растворы включаются в электрическую цепь с помощью электродов— анода и катода (рис. 21.6). При прохождении тока через раствор, называемый электролитом, возникает электролиз, который вызывает отложение на аноде кислотных остатков и неметаллов, а на катоде — металлов и водорода.

Количественно процесс электролиза выражается формулой

где m – масса металла, осажденного на катоде, г; С — электрохимический эквивалент, г/А*ч; I — сила тока, А; T0 — время осаждения металла, ч.

При прохождении одного и того же тока через разные электролиты выделяется количество вещества, прямо пропорциональное эквивалентным массам. Эквивалентная масса равна атомной массе, деленной на валентность. При постоянных значениях электрохимического эквивалента и времени осаждения металла эквивалентная масса будет зависеть от силы тока.

При постоянных значениях электрохимического эквивалента и времени осаждения металла эквивалентная масса будет зависеть от силы тока.

Сила тока, отнесенная к единице поверхности катода (или анода), называется плотностью тока, т. е.

где Dк — плотность тока на катоде; I — сила тока, A; S — поверхность катода, м2*10-2. Количество фактически осажденного металла меньше количества металла, подсчитанного по теоретической формуле.

Отношение количества фактически полученного вещества к теоретически вычисленному количеству вещества (%) называется выходом по току

где n – выход по току; mф — масса фактически полученного вещества; F — количество электричества, необходимое для превращения на электроде одного грамм-эквивалента вещества, lF=26,8A*ч; I — сила тока, А; С — эквивалентная масса вещества, полученная на электроде.

При осаждении меди n = 94—99 %, цинка n = 75—85, хрома n = 12-19 %.

Продолжительность осаждения металла

где T0 — время осаждения (электролиза) металла; v — плотность металла; V — объем металла, определяемый расчетом; С —электрохимический эквивалент, S — поверхность катода; Dк — плотность тока на катоде; n — выход по току.

Необходимые значения для расчета некоторых видов покрытий приведены в табл. 21.1.

Хромирование деталей (покрытие хромом) осуществляется в сернокислом электролите (рис. 21.6). В ванну заливают электролит 4, через который посредством электродов пропускают постоянный электрический ток от специального низковольтного источника 1. Электрод, присоединенный к положительному полюсу источника тока, называется анодом, а к отрицательному полюсу — катодом. Деталь 3 помещают на катоде, а на аноде — пластинку 2, изготовленную из сплава свинца и сурьмы. При прохождении электрического тока через раствор электролит подвергается электролизу. Положительно заряженные ионы (катионы) в виде атомов металла и водорода направляются к катоду. Отрицательно заряженные ионы (анионы) в виде кислотных остатков и гидроксильной группы направляются к аноду. Достигнув электродов, ионы отдают им свои заряды, а вместе с тем теряют и свои характерные свойства, превращаясь в нейтральные атомы.

Табл. 21.1. Свойства некоторых металлов

Свойства некоторых металлов

| Наименование покрытия | Эквивалентная масса | Электрохимический эквивалент, г/А * ч | Плотность, кг/дм3 | Температура, °С | Твердость покрытий по Бринеллю | |

| плавления | кипения | |||||

| Хром | 8,67 | 0,323 | 7,10 | 1565 | 1800 | 400—969 |

| Железо | 6,98 | 0,694 | 7,86 | 1529 | 2450 | 150—350 |

| Никель | 29,30 | 1,095 | 8,80 | 1452 | 2340 | 125—560 |

| Медь | 63,57 | 2,372 | 8,93 | 1083 | 2360 | 50—300 |

В процессах с нерастворимыми анодами (хромирование) на катоде, которым является наращиваемая деталь, осаждается металл (хром), получаемый за счет диссоциации электролита, содержащего соли хрома и периодически добавляемого в электролит хромового ангидрида.

В процессах с растворимыми анодами (осталивание, меднение и цинкование) осаждаемый на детали металл получается дополнительно за счет растворения анода из этих металлов.

Электролитическое осталивание является таким процессом электролиза, при котором при пропускании постоянного тока через водный раствор соли железа на катоде (детали) в результате разряда ионов железа осаждается слой железа. Одновременно с этим растворяется металл анодов, посылая свои ионы в раствор взамен израсходованных на образование осадка.

Для электролитического осталивания применяют преимущественно растворы хлористого железа. Детали с большими износами и требующие приработки трущихся поверхностей восстанавливают электролитом в составе: хлористое железо 650—700 г/л, соляная кислота 0,8—1,0 г/л. Для получения покрытий с повышенными механическими свойствами и твердостью 500—550 НВ рекомендуется: хлористое железо — 450—500 г/л, хлористый натрий 100 г/л, хлористый марганец 10 г/л.

Процесс осталивания является более экономичным по сравнению с хромированием. При этом покрытия получаются более толстыми (2—3 мм и более), что весьма важно при восстановлении деталей с большими износами.

При этом покрытия получаются более толстыми (2—3 мм и более), что весьма важно при восстановлении деталей с большими износами.

Меднение используется для восстановления изношенных бронзовых втулок (после обжатия) по наружному диаметру, а также для защиты элементов деталей при цементации.

Меднение деталей из сплавов меди производится в кислых ваннах, при этом электролит состоит из медного купороса (200— 250 г/л), серной кислоты (50—75 г/л) и воды.

Во время электролиза в медной ванне происходит осаждение меди на катоде и растворение медного анода.

Стальные детали нельзя омеднять в кислотной ванне, так как осадки обладают низкой сцепляемостью с основным металлом детали. Поэтому стальные детали сначала покрывают тонким слоем меди в пирофосфорных электролитах, а затем переносят в кислую ванну. Пирофосфорный электролит состоит из сернокислой меди (35 г/л), натрия пирофосфорнокислого (140 г/л), натрия фосфорнокислого двузамещенного (95 г/л) и воды.

Цинкование применяется для предохранения деталей машин от коррозии. Его производят в щелочных (цинкатных) электролитах из сернокислого цинка (215 г/л), сернокислого алюминия (30 г/л), алюминиевых квасцов (45—50 г/л) и декстрина (10 г/л). При этом кислотность электролита должна составлять 3,8—4,4, температура электролита комнатная. Аноды изготовляют из элекролитического цинка с примесью 0,3 % ртути и 0,5 % алюминия.

Его производят в щелочных (цинкатных) электролитах из сернокислого цинка (215 г/л), сернокислого алюминия (30 г/л), алюминиевых квасцов (45—50 г/л) и декстрина (10 г/л). При этом кислотность электролита должна составлять 3,8—4,4, температура электролита комнатная. Аноды изготовляют из элекролитического цинка с примесью 0,3 % ртути и 0,5 % алюминия.

Химическое никелирование используется при ремонте деталей с небольшим износом для защиты от коррозии и повышения износостойкости.

При химическом никелировании на поверхности детали осаждается никельфосфорный слой, и в отличие от электролитических процессов электрический ток не применяется. Деталь после предварительной подготовки погружают в горячий раствор, состоящий из соли никеля (хлористый никель NiCl3’6h30— 21 г/л), восстановителя (гипофосфит натрия Na2h3’P02h30— 24 г/л) и комплек-сообразователя или буфера (уксуснокислый натрий Nah3C202— Юг/л).

Во время химического никелирования никель восстанавливается гипофосфитом из раствора его солей. После выдержки в течение 4—5 ч и разгрузки каждой партии деталей из ванны составные элементы раствора пополняют.

После выдержки в течение 4—5 ч и разгрузки каждой партии деталей из ванны составные элементы раствора пополняют.

Покрытия, получаемые при химическом никелировании, содержат 3—12 % фосфора и обладают более высокими антикоррозийными и антифрикционными свойствами, чем никелевые покрытия.

Никельфосфорное покрытие может быть нанесено на детали, изготовленные из стали (плунжеры топливных насосов и гидравлических приводов) или медных и алюминиевых сплавов. При нагреве стальных деталей, покрытых никельфосфорным слоем, на 380—480 гр С микротвердость и прочность сцепления значительно повышаются и становятся близкими к подобным показателям хромового покрытия.

Восстановление деталей наплавкой и сваркой –

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Способы восстановления деталей наплавкой и сваркой

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

- автоматическая сварка под флюсом сплошной или порошковой проволокой

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- плазменная сварка и плазменное напыление

- ручная электродуговая сварка покрытым электродом.

ООО «Сервис Тяжелых Машин» выполняет следующие варианты наплавки в г. Тюмень

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- ручная электродуговая сварка покрытым электродом.

ООО «Сервис Тяжелых Машин» производим наплавку специальными сплавами и восстановительный ремонт деталей общепромышленного назначения:

- все существующие размеры колёс крановых и колёсных пар

- валки правильных машин и прокатных станов,

- оси, валы, пальцы дорожно-строительных машин

Производим ремонт любых тел вращения, наружных и внутренних поверхностей, отверстий, а также восстановление деталей произвольной и плоской формы,

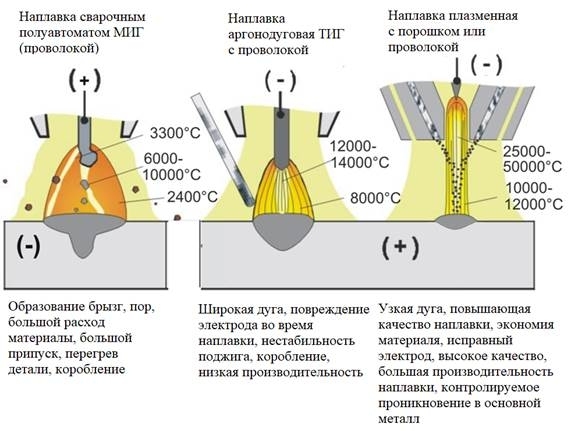

ООО «Сервис Тяжелых Машин» внедрило в производство — инновационный высокопроизводительный процесс TIG COLD WIRE, основанный на традиционной технологии аргонодуговой сварки неплавящимся электродом в защитном газе (TIG) с автоматизированной подачей присадочной проволоки.

Процесс сварки основан на принципе сварки неплавящимся электродом в среде защитного газа, именуемого коротко — TIG. В этом процессе дуга горит между неплавящимся вольфрамовым электродом и металлической заготовкой в бескислородной и безреагентной газовой атмосфере. Поток тока нагревает электрод, в результате чего происходит поток электронов. Это уменьшает комплексное сопротивление, создавая мягкую широкую дугу. Инертный защитный газовый экран означает, что в жидкой сварочной ванне нет химических реакций. Это позволяет пользователям получать идеальный внешний вид сварного шва без цветов побежалости и без брызг, а также качество наружной поверхности с равномерным формированием геометрии сварного шва. Сварка TIG подходит для различных сплавов и применений, включая сложные металлы, такие как титан.

Поток тока нагревает электрод, в результате чего происходит поток электронов. Это уменьшает комплексное сопротивление, создавая мягкую широкую дугу. Инертный защитный газовый экран означает, что в жидкой сварочной ванне нет химических реакций. Это позволяет пользователям получать идеальный внешний вид сварного шва без цветов побежалости и без брызг, а также качество наружной поверхности с равномерным формированием геометрии сварного шва. Сварка TIG подходит для различных сплавов и применений, включая сложные металлы, такие как титан.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ МЕТОДА СВАРКИ TIG

Преимущества:

- Высокая универсальность метода

- Может использоваться для самых различных материалов

- Может использоваться для выполнения сварочных швов во всех положениях

- Мощная, устойчивая дуга

- Высокое качество наплавки

- Гладкие и ровные сварные швы

- Отсутствие разбрызгивания металла

- Отсутствие шлака

- В некоторых случаях не требуется присадочного металла

- Высокая скорость сварки при работе с материалами с толщиной до 3 – 4 мм (механизированная сварка горячей проволокой)

ИМПУЛЬС TIG

Так как предустановленная сила тока не всегда идеально соответствует условиям работы в течение всего процесса сварки, часто используется пульсирующий сварочный ток. Например, при сварке труб в стесненных условиях необходимо частое изменение силы тока. Если достигается слишком высокая температура, появляется опасность вытекания жидкого металла из сварочной ванны. При слишком низкой температуре не происходит достаточного расплавления материала детали.

Например, при сварке труб в стесненных условиях необходимо частое изменение силы тока. Если достигается слишком высокая температура, появляется опасность вытекания жидкого металла из сварочной ванны. При слишком низкой температуре не происходит достаточного расплавления материала детали.

Относительно низкий сварочный ток (базовый ток IG) увеличивается по круто восходящей линии до значительно большей величины (величины тока импульса I1) и снова падает по истечении предустановленного периода (рабочего цикла) до величины базового тока IG. Этот процесс повторяется снова и снова.

Во время сварки небольшие участки в зоне сварки быстро расплавляются и затвердевают. При использовании этого метода значительно легче управлять процессом наплавления сварного шва.

Этот метод также используется при сварке тонколистового металла. Каждая точка расплавления перекрывает следующую, таким образом, формируется аккуратный и ровный шов.

Когда используется импульсный метод TIG при ручной сварке, сварочный пруток прилагается на каждом пике силы тока (это возможно только в диапазоне самой низкой частоте 0,25 – 5 Гц). Более высокая частота импульсов используется обычно при автоматической сварке и служит, в основном, для стабилизации сварочной дуги.

Более высокая частота импульсов используется обычно при автоматической сварке и служит, в основном, для стабилизации сварочной дуги.

Эксплуатация и ремонт машин и оборудования нг промыслов

Приступая к этой теме, следует предварительно четко разграничить процессы сварки и наплавки.

Сваркой называется процесс образования неразъемного соединения деталей или их отдельных частей вследствие межатомарного взаимодействия или действия сил молекулярного сцепления. Сваркой соединяют металлы и яеметаллические материалы, например, стекло, пластмассы и др. При> сварке металлов, за исключением холодной сварки, производят местный нагрев соеди-ияемых частей до перехода их в пластическое (сварка давлением) или в расплавленное состояние (сварка плавлением). Стремятся, чтобы металл шва облагал одинаковыми свойствами с основным металлом. Это определяет подбор присадочного материала и режима сварки.

На ремонтных предприятиях нефтяной и газовой промышленности для ремонта стальных деталей в основном применяют ручную электродуговую н реже ручную газовую сварку. Для деталей из чугуна обычно используют ручную газовую сварку и реже электродуговую с нагревом всей детали, с местным нагревом и без подогрева. Для ремонта деталей из цветных металлов применяют ручную газовую или аргоно-дуговую сварку.

Для деталей из чугуна обычно используют ручную газовую сварку и реже электродуговую с нагревом всей детали, с местным нагревом и без подогрева. Для ремонта деталей из цветных металлов применяют ручную газовую или аргоно-дуговую сварку.

Оборудование, используемое при ремонте деталей сваркой, такое же, как и при сварке новых деталей.

Сваркой соединяют отдельные части деталей, заваривают трещины, раковины и устраняют другие дефекты.

Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла.

В связи с этим к процессу наплавки предъявляются следующие основные требования: