Режущие пластины: Рождение режущей пластины | Мир Станочника

alexxlab | 13.08.1990 | 0 | Разное

Рождение режущей пластины | Мир Станочника

Автор: admin | 20.02.2017

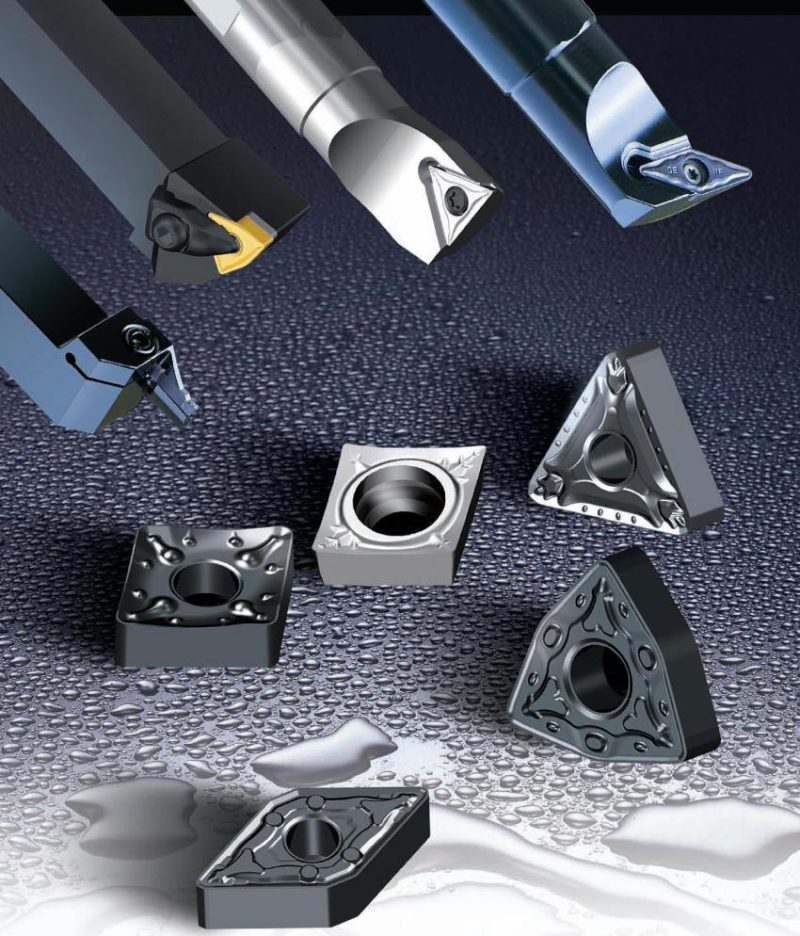

Без режущих пластин мир металлообработки был бы совсем другим. Режущие пластины изготавливаются из самых твердых в мире материалов. Чтобы узнать, как делают режущие пластины, мы отправились на завод в шведском Гимо.

1. Режущие пластины в основном изготавливаются из карбида вольфрама и кобальта в различных сочетаниях и начинают свой путь из порошка. Смесь ингредиентов нужного порошка в необходимых пропорциях засыпается в контейнер.

2. Затем сухое сырье смешивается с раствором этанола и воды. В результате получается серая суспензия, по консистенции напоминающая питьевой йогурт.

3. После высушивания суспензии образцы направляются в лабораторию для проверки качества. Порошок состоит из агломератов, крошечных шариков диаметром от 20 до 200 микрон. Для сравнения — толщина человеческого волоса составляет от 50 до 60 микрон.

4 и 5. Порошок транспортируется в 100-килограммовых бочках на прессы, где изготавливаются режущие пластины.

6. Для повышения твердости прессованных режущих пластин их необходимо нагреть. Для этого используется технология спекания в печи. В печь можно загрузить несколько тысяч пластин одновременно. Пластины подвергаются нагреву примерно до 1500 градусов по Цельсию в течение 13 часов, в результате прессованный порошок становится твердым сплавом с кобальтовой связкой, действительно крайне твердым материалом. Усадка при спекании составляет около 50%, поэтому готовая спеченная режущая пластина будет примерно вдвое меньше прессованной.

7. После еще одной проверки качества в лаборатории шлифуются базовые поверхности режущей пластины для придания ей нужной толщины.

8. По достижении нужной толщины режущая пластина отправляется на доводочную шлифовку для получения точной геометрии и размера. Это самая передовая шлифовка, делается она в шведском Гимо с помощью 6-осных шлифовальных плит, обеспечивающих соблюдение жестких размерных допусков.

9. После шлифовки режущие пластины чистятся и передаются на станцию нанесения покрытия. На этом этапе во избежание попадания жира и пыли режущие пластины можно трогать только в перчатках. Они помещаются в специальные крепления на карусели и отправляются в печь низкого давления, где на них наносится покрытие. Именно там режущая пластина приобретает свой характерный цвет.

10. На этом изготовление режущей пластины завершено. Из каждой партии берутся образцы и обследуются с помощью микроскопа.

11. Перед упаковкой каждая режущая пластина еще раз осматривается, сверяется с чертежом и номером партии. Лазер гравирует на пластине марку сплава, и пластина помещается в серую коробочку с этикеткой. Теперь она готова к отправке заказчикам.

Лазер гравирует на пластине марку сплава, и пластина помещается в серую коробочку с этикеткой. Теперь она готова к отправке заказчикам.

ВИДЕО

Пластины и сплавы для точения

Sandvik Coromant вот уже 70 лет является лидером по разработке сплавов режущих пластин для точения. И мы обещаем и впредь обеспечивать вас лучшими пластинами, которые позволят вам оставаться впереди конкурентов.

GC4305

Рекомендуется для черновой и получистовой обработке стали в стабильных условиях с высокой скоростью съема металла.

GC4315

Твердый сплав с покрытием CVD, используемый для черновой и чистовой обработки с непрерывным или легким прерывистым резанием.

GC4325

Первый выбор среди сплавов с покрытием CVD, предназначенный для черновой и чистовой обработки стали и стального литья с непрерывным и прерывистым резанием с высокой скоростью съема металла.

GC4235

Твердый сплав с покрытием CVD, обеспечивающий высокую надежность режущих кромок и подходящий для черновой обработки стали и стального литья в неблагоприятных условиях.

Пластины и сплавы для отрезки и обработки канавок

При выборе режущих пластин и сплавов для отрезки и обработки канавок определяющим фактором зачастую является надежное, экономически эффективное производство качественных деталей. Будь то отрезка мелкоразмерных деталей или обработка канавок на деталях больших диаметров — здесь вы всегда найдете подходящие вам режущие пластины для отрезки и обработки канавок.

GC1105

Идеально подходит для отрезки и обработки канавок на деталях из жаропрочных сплавов, титана и дуплексных нержавеющих сталей в хороших условиях. Требует стабильных условий, к примеру, наличия контршпинделя и снижения подачи в центре.

GC1125

Сплав с покрытием PVD является первым выбором там, где требуется отрезка в стабильных условиях. Скорость и подача от низкой до средней.

Скорость и подача от низкой до средней.GC1145

Самый надежный сплав для отрезки в стабильных и нестабильных условиях с низкими скоростями резания. Отлично работает в сочетании с высокоточной подачей СОЖ (HPC) при средних скоростях резания (сниженная температура).

GC2135

Твердый сплав с покрытием CVD для выполнения операций с высокими требованиями к прочности, таких как отрезка к центру и прерывистое резание. Средние и низкие скорости резания.

CB7015

Композит на основе кубического нитрида бора (CBN) для закаленных черных металлов и жаропрочных сплавов. Подходит как для непрерывного, так и для прерывистого резания.

GC1135

Пластины и сплавы для фрезерования стали

Здесь вы найдете твердосплавные пластины с покрытиями CVD и PVD и пластины из кермета без покрытия, оптимизированные для обработки стали.

GC1130

Твердый сплав с тонким покрытием PVD, выполненным по технологии Zertivo™, для различных областей применения. Подходит для получистовой и чистовой обработки при средней стабильности, с применением СОЖ и без применения СОЖ. Хороший выбор при сложных траекториях инструмента и обработке вязких материалов.

GC4230

Сплав средней твердости с покрытием CVD средней и большой толщины, предназначенный для чернового и получистового фрезерования в средних условиях обработки, с применением СОЖ и без применения СОЖ.

GC4240

Прочный сплав с покрытием CVD средней толщины, подходящий для чернового и получистового фрезерования в условиях высоких требований к прочности, с применением СОЖ или без применения СОЖ.

GC4220

Сплав высокой твёрдости с покрытием CVD большой толщины, подходящий для чернового и получистового фрезерования с высокими скоростями резания в условиях хорошей стабильности, с применением СОЖ и без применения СОЖ.

Пластины и сплавы для сверления неглубоких отверстий

При выборе пластин для сверления неглубоких отверстий следует учитывать ряд параметров. Здесь вы найдете нужный сплав для ваших обрабатываемых материалов, диаметра, глубины и требуемого качества отверстия.

GC1044

Сплав с покрытием PVD для центральных пластин является первым выбором, когда требуется обработка материалов групп ISP P, K, H и N, и при этом демонстрирует великолепную прочность и износостойкость.

GC1144

Первый выбор среди сплавов с покрытием PVD для центральных пластин, подходящий для всех типов нержавеющих сталей, жаропрочных сплавов и титана.

GC2044

Для обеспечения высокой износостойкости при обработке любых типов нержавеющих сталей, жаропрочных сплавов и титана используйте этот сплав с оксидным покрытием PVD для периферийных пластин.

GC4334

Первый выбор среди сплавов для периферийных пластин, предназначенный для обработки сталей в хороших и средних условиях.

h23A

Прочный универсальный сплав без покрытия, идеально подходящий для обработки материалов группы ISO N с низкими и средними скоростями резания, а также для использования в качестве дополнительного сплава при обработке жаропрочных сплавов и титана.

GC4234

Мелкозернистая твердосплавная основа сплава, демонстрирующая превосходное сочетание прочности и твердости, с толстым многослойным покрытием TiAlN и оптимальным уровнем остаточного напряжения и твердости.

GC2234

Прочная мелкозернистая твердосплавная основа сплава в сочетании с тонким многослойным покрытием TiAlN, оптимизированным для обеспечения высокой надежности режущих кромок и стойкости к силам адгезии при сверлении в материалах группы ISO M.

GC3234

Твердый сплав с толстым многослойным покрытием TiAlN для обеспечения высокой надежности и износостойкости, необходимых при сверлении в материалах группы ISO K.

Пластины и сплавы для обработки глубоких отверстий

Высокая скорость съема металла и точность — распространенные требования при выборе режущих пластин для обработки глубоких отверстий. Здесь вы найдете нужные режущие пластины для ваших операций.

GC1025

Сплав с покрытием PVD идеально подходит для обработки материалов групп ISO P, K, H и N и обеспечивает великолепную прочность и износостойкость.

GC4235

Твердый сплав с покрытием CVD, обеспечивающий высочайшую надежность режущих кромок и подходящий для черновой обработки стали и нержавеющей стали в неблагоприятных условиях.

GC1115

Первый выбор среди сплавов периферийных пластин, предназначенный для обработки жаропрочных сплавов в хороших и средних условиях. Технология Inveio™ обеспечивает высокий уровень износостойкости, делая его лучшим выбором среди сплавов для периферийных пластин, предназначенных для обработки жаропрочных сплавов в хороших и средних условиях.

Scroll Up

Режущие твердосплавные пластины | Металлорежущий инструмент

Твердосплавные пластинки

Режущие пластины классифицируют по таким признакам, как форма, наличие или отсутствие заднего угла, величина заднего угла, степень точности, конструктивные особенности. Для того чтобы все эти признаки и, кроме того, основные размеры пластин можно было охарактеризовать наиболее кратко, разработана специальная система условных обозначений (ГОСТ 19042-73).

Условное обозначение пластин

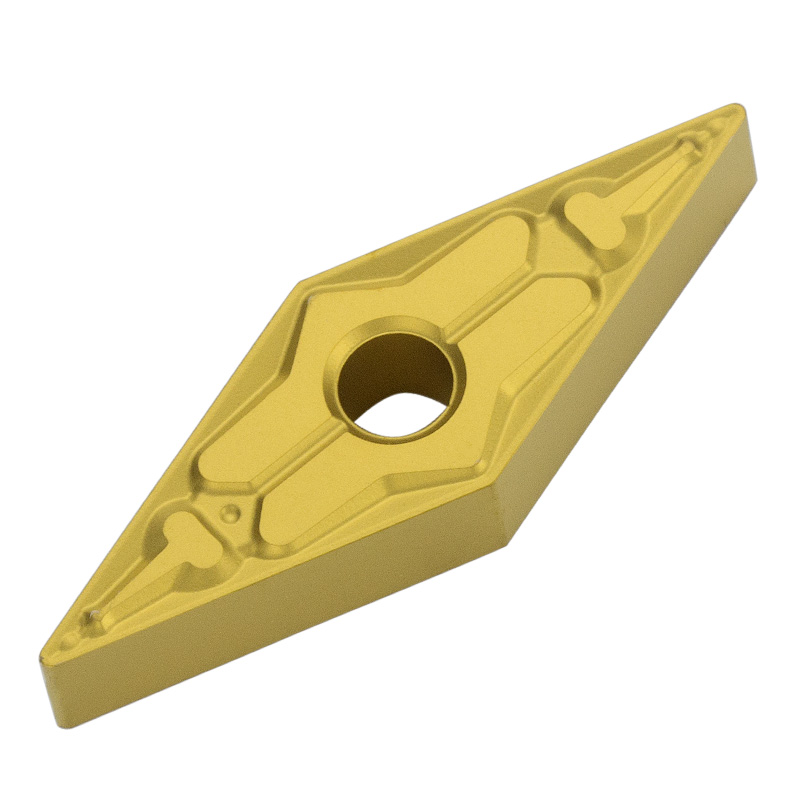

Главные признаки пластин условились обозначать буквами или цифрами, а основные размеры – цифрами. Условное обозначение пластины состоит из двух частей, как это показано в табл 28 на примере квадратной пластины. Стандартные формы пластин показаны в табл. 29 вместе о их условными обозначениями. Табл. 28 и 29 не охватывают всех стандартных форм; в них включены только формы пластин, рекомендуемые стандартом для фрез. Кроме помещенных в таблице, стандартизованы еще трехгранная (01 и 02), ромбическая с углом 60° (04) и параллелограммная с углом 55° (08) формы, рекомендуемые для токарных резцов и других инструментов. Их можно использовать и для некоторых фрез.

Кроме помещенных в таблице, стандартизованы еще трехгранная (01 и 02), ромбическая с углом 60° (04) и параллелограммная с углом 55° (08) формы, рекомендуемые для токарных резцов и других инструментов. Их можно использовать и для некоторых фрез.

Таблица 28 – Обозначения стандартных твердосплавных режущих пластин

ГОСТы

Разнообразие форм и конструктивных элементов, а также возможность выбора различных размеров пластин (размеры пластин даны в ГОСТ 19049-73-ТОСТ 19053-73; ГОСТ 19056-73 – ГОСТ 19061-73; ГОСТ 19063-73 – ГОСТ 19072-73) позволяют использовать пластины, наиболее подходящие для конкретного типа инструмента и условий его работы.

Таблица 29 – Стандартные формы режущих пластин

Особенности

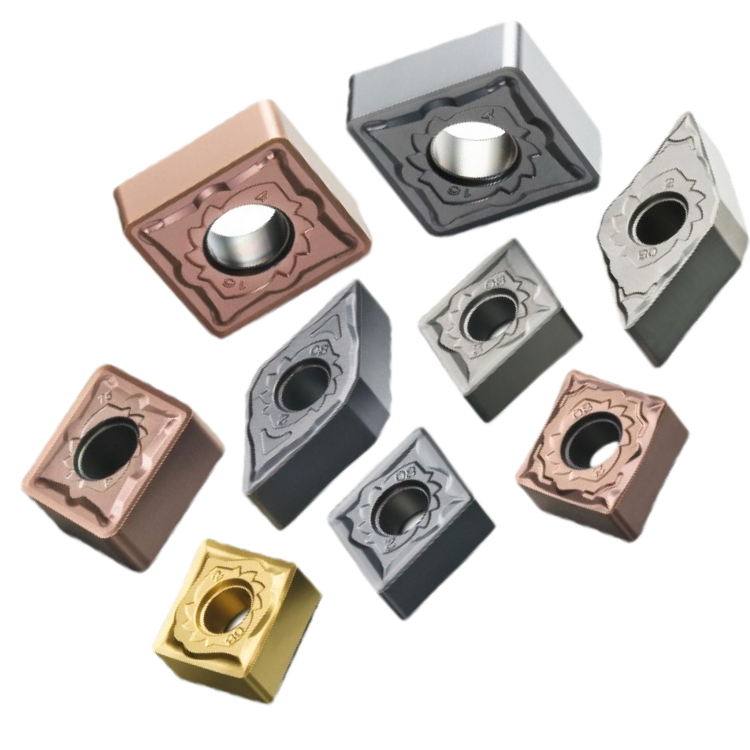

В чем же главные отличительные особенности современных твердоеплавных механически закрепляемых пластин? Во-первых, их чаще всего применяют как неперетачиваемых. Это значит, что пластину затачивают – шлифуют на заводе-изготовителе и после установки в корпув инвтрумента дополнительно не затачивают. По мере износа пластину поворачивают, последовательно используя все ее грани, а если позволяет форма пластины, то и грани второй ее стороны, после чего пластину отправляют на завод-изготовитель для переработки. При .аком подходе к использованию пластин нужную форму и геометрию пластины получают при прессовании, а для точных пластин – при шлифовании высокой точностью в приспособлениях в условиях высококвалифицированного специализированного производства. Это обеспечивает точное получение заданной геометрии н качества заточки пластин, а следовательно, высокие режущие способности. Так как переточка пластин обычно не предусматривается, то нет смысла делать их толстыми. Толщину пластины выбирают минимально необходимой, исходя из условий прочности и жесткости. Для тяжелых черновых работ используют крупные (о длиной режущей кромки до 25,4 мм) и толстые (до 6 мм) пластины, для чистовых работ и мелких инструментов пластины меньших размеров (наименьшие пластины имеют размеры l = 7 мм, S = 3 мм).

По мере износа пластину поворачивают, последовательно используя все ее грани, а если позволяет форма пластины, то и грани второй ее стороны, после чего пластину отправляют на завод-изготовитель для переработки. При .аком подходе к использованию пластин нужную форму и геометрию пластины получают при прессовании, а для точных пластин – при шлифовании высокой точностью в приспособлениях в условиях высококвалифицированного специализированного производства. Это обеспечивает точное получение заданной геометрии н качества заточки пластин, а следовательно, высокие режущие способности. Так как переточка пластин обычно не предусматривается, то нет смысла делать их толстыми. Толщину пластины выбирают минимально необходимой, исходя из условий прочности и жесткости. Для тяжелых черновых работ используют крупные (о длиной режущей кромки до 25,4 мм) и толстые (до 6 мм) пластины, для чистовых работ и мелких инструментов пластины меньших размеров (наименьшие пластины имеют размеры l = 7 мм, S = 3 мм).

Вследствие этого достигается наиболее экономное использование . Во-вторых, многие современные пластины отличаются высокой точностью изготовления.

Во-вторых, многие современные пластины отличаются высокой точностью изготовления.

Если раньше многозубые чистовые фрезы перетачивали в сборе или применяли сложные конструктивные элементы для регулирования положения сменных зубьев, требующие длительной и квалифицированной , то теперь успешно применяют точные пластины, которые устанавливают и закрепляют в корпусе инструмента без какой-либо выверки. Выверка не требуется и тогда, когда после износа одной грани пластину поворачивают и вводят в работу новую вершину.

При работе на настроенных станках применение точных быстро сменяемых режущих пластин позволяет не только свести к минимуму время на смену пластин, но и исключить поднастройку инструмента на размер.

Формы пластин

Высокий уровень технологии изготовления пластин позволяет экономично получать путем прессования более сложные, чем раньше, формы. Так, например, можно получить пластины с задним углом больше нуля (формы 03311 и 03331 с задним углом 11°), пластины с канавками на передней поверхности (формы 03114, 0 3124,05114 и 05124), пластины с задним углом и с канавкой (форма 12214) и др. У всех этих пластин угол заострения меньше 90°, что позволяет получать геометрию в главной секущей плоскости, наиболее благоприятную для чистовой обработки.

У всех этих пластин угол заострения меньше 90°, что позволяет получать геометрию в главной секущей плоскости, наиболее благоприятную для чистовой обработки.

Может возникнуть вопрос, почему не все пластины делают в задним углом и канавкой на передней поверхности Причина главным образом в том, что такие пластины нельзя использовать в перевернутом положении; кроме того, прочность пластин в углом β<90° не всегда достаточна.

В большинстве современных конструкций металлорежущих инструментов с механическим креплением твердосплавных пластин режущая пластина опирается на корпус или державку инструмента через промежуточную опорную пластину.

ГОСТы

Разнообразие форм и конструктивных элементов, а также возможность выбора различных размеров пластин (размеры пластин даны в ГОСТ 19049-73-ТОСТ 19053-73; ГОСТ 19056-73 – ГОСТ 19061-73; ГОСТ 19063-73 – ГОСТ 19072-73) позволяют использовать пластины, наиболее подходящие для конкретного типа инструмента и условий его работы.

Таблица 28 – Обозначения стандартных твердосплавных режущих пластин

Похожие материалы

Пластины режущие сменные многовершинного типа

Главная / ЧПУ станок / Металлорежущий инструмент / Резцы для токарного станка / Пластины режущие сменные многовершинного типа

В данной работе пластины режущие сменные взяты за основу при проектировании многовершинной режущей пластины. Установлены закономерности влияния независимых параметров проектирования на максимальную допустимую глубину точения, когда необходимо резать пластинами многовершинного типа. При проектировании многовершинной режущей пластины каждая ее вершина имеет режущий и переходной участки режущей кромки (рис. 1).

Установлены закономерности влияния независимых параметров проектирования на максимальную допустимую глубину точения, когда необходимо резать пластинами многовершинного типа. При проектировании многовершинной режущей пластины каждая ее вершина имеет режущий и переходной участки режущей кромки (рис. 1).

Режущий участок выполняет функции срезания припуска и формообразования микропрофиля обработанной поверхности. В процессе точения на этом участке располагается активная часть режущей кромки. Пластины режущие сменные имеют переходной участок, который соединяет режущие участки двух рядом расположенных вершин и в процессе точения в срезании припуска участия не принимает.

При проектировании формы режущих пластин в качестве независимых параметрову многовершинной режущей пластины принимаются: R – радиус окружности, описанной вокруг вершин, мм; Ri – радиус при i вершине, мм; rni – радиус переходного участка i вершины, мм; n – количество вершин режущей пластины.

Значения радиуса R выбираются из стандартного ряда значений радиусов которые имеют круглые твердосплавные пластины. Соседние вершины располагаются с поворотом на угол β – угол между вершинами, который определяется из условия

β = 2π/n,

где n – количество вершин режущей пластины, которое задается из следующего ряда значений: 6; 8; 9; 10; 12; 15; 16; 18; 20; 24; 25; 30.

Пластины режущие сменные многовершинного типа имеют нумерацию, которая начинается с вершины с координатами точки O1 окружности радиуса R1: XO1 = 0; YO1 = R – R1, и осуществляется против часовой стрелки.

Рис. 1. Исполнение переходного и режущего участков режущей кромки пластины для точения в форме дуг окружностей

В процессе точения первой вершиной при работе правым резцом, режущий инструмент пластины, ее кромка располагается в пределах от точки A 1 до точки B 1, а ее переходной участок в срезании припуска участие не принимает. Максимальная допустимая глубина резания t определяется положением точек B 1 и D 2.

Максимальная допустимая глубина резания t определяется положением точек B 1 и D 2.

Рис. 2. Схема для определения значения максимальной допустимой глубины резания t при точении пластиной с переходным и режущим участками режущей кромки вершины в форме дуг окружностей

Влияние радиуса rп1 дуги UB2A2 переходного участка режущей кромки первой вершины на величину максимального допустимого значения t глубины резания показано на рис. 3. Из рис. 3 видно, что граница области допустимых значений максимальной глубины резания пластины для точения t в области I при изменении радиуса rп1 на участке 1-2 определяется положением точки D2, а на участке 2-3 положением точки B 1.

При уменьшении радиуса R1 на вершине граница области допустимых значений t глубины резания перемещается в положение 2`-3`.

Рис. 3. Влияние параметра rn1 на положение границы области допустимых значений глубины резания t при R=6 мм, n = 12; I R 1 =1,6 мм и R 2 =1,6 мм; II R 1 =1,2 мм и R 2 =1,2 мм

Изменение радиуса R является следствием изменения положения границы максимального допустимого значения t глубины резания (рис. 4).

4).

Из рис. 4 видно, что граница области допустимых значений максимальной глубины резания t в области I при изменении радиуса rп1 в области I на участке 1-2 определяется положением точки D 2, а на участке 2-3 определяется положением точки B 1.

При уменьшении радиуса R граница области II допустимых значений t глубины резания перемещается в положение 2`-3`. Таким образом, варьирование значения радиуса R позволяет управлять положением границы области допустимых значений максимальной глубины резания t.

Рис. 4. Влияние параметра r п1 на положение границы области допустимых значений глубины резания t при R 1 =1,6 мм, R 2 =1,6 мм, n = 12; I R = 8 мм; II R=6 мм

Варьирование значений n количества вершин вызывает изменение положения границы максимального допустимого значения t глубины резания (рис. 5).

Пластины режущие сменные многовершинного типа имеют особенность, при уменьшении значения n количества вершин увеличивается величина допустимых максимальных значений t глубины резания.

FEATURES OF PLANNING OF POLYCONIC CUTTING PLATE S.Ya. Khludov, M.A. Boriskina, A.S. Khludov The questions of planning of polyconic cutting plate are considered in the article. Conformities to law of influence of independent parameters of planning are set on the maximal possible depth of cutting at sharpening by a polyconic cutting plate. Key words: cutting plate, active part of cutting edge, transitional part of cutting edge.

Рис. 5. Влияние параметра rn1 на положение границы области допустимых максимальных значений t глубины резания при R1 =1,6 мм, R2 =1,6 мм, R=6 мм: I – n = 10; II – n = 12

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Прецизионные инструменты KYOCERA

01.04.2022

Вступил в силу промо-пакет 2022 для высокоскоростного фрезерования и высокоскоростного бурения. Выбирайте новые фрезы Kyocera MFH-MAX с большой подачей и большей глубиной резания, а также высокоскоростные высокоэффективные сверла Magic Drill DRV со сменными пластинами со скидкой

Выбирайте новые фрезы Kyocera MFH-MAX с большой подачей и большей глубиной резания, а также высокоскоростные высокоэффективные сверла Magic Drill DRV со сменными пластинами со скидкой

Проверьте

24-03-2022

Выберите из разнообразной коллекции небольших решений для внутренней обработки и оптимизируйте свои станки для самых разных областей применения. Теперь включает новые стружколомы G для лучшего контроля над стружкодроблением

Проверьте это

30-09-2021

Самая универсальная линия фрезерования с высокой подачей Kyocera была дополнена полностью новой линейкой для большей глубины резания. MFH-MAX сохраняет превосходную производительность в различных областях применения, включая автомобильные детали, труднообрабатываемые материалы и обработку пресс-форм.

Проверьте это

01. 12.2020

12.2020

Оцените новое поколение высокопроизводительных, экономичных, многофункциональных фрез. M-THREE (MEV) подходит для широкого спектра операций: от обработки пазов, винтового фрезерования и обработки уступов до врезания под углом, торцевания и обработки карманов.

Узнать больше

17-08-2020

Серия KPK отличается новой конструкцией пластин, лезвий и инструментальных блоков для жесткой, безопасной и надежной резки. Имеются модели JCT со струйной подачей СОЖ для лучшего контроля над стружкодроблением и износостойкости.

Узнать больше

03-08-2020

Добейтесь исключительного контроля над стружкодроблением, используя новую конструкцию резцедержателя Kyocera с осью Y для обработки мелких деталей. Включает стили KTKF и SDJC для обратного точения, обрезки, нарезания резьбы и наружного точения.

Узнать больше

03-08-2020

Повышение производительности за счет обработки мелких деталей из алюминия. Новые литые конструкции стружколомов из поликристаллического алмаза доступны для наружного точения, обработки канавок и поперечного точения.

Узнать больше

28-07-2020

Уникальная конструкция державки MECHT включает многоступенчатую комбинацию пластин для повышения стабильности, жесткого корпуса для повышения надежности и отверстий для подачи СОЖ над каждой пластиной для превосходного удаления стружки.

Узнать больше

24.07.2020

Серия PR17 использует недавно разработанную Kyocera технологию MEGACOAT NANO PLUS, которая обеспечивает превосходную износостойкость, продлевает срок службы инструмента и обеспечивает высококачественную обработку поверхности при обработке стали и нержавеющей стали. Новое дополнение PR1705 отлично подходит для высокоточной обработки стали методом свободного резания.

Новое дополнение PR1705 отлично подходит для высокоточной обработки стали методом свободного резания.

Узнать больше

01-05-2020

Наша самая универсальная линия фрезерования с высокими подачами была расширена и теперь включает в себя стружколом новой конструкции GH с прочной кромкой, обеспечивающий превосходную стойкость к излому. Сочетание стружколома GH с нашим новым сплавом пластин для фрезерования PR015S дает отличное решение для обработки закаленной стали. Также доступна новая 2-дюймовая фреза с 5 зубьями.

Проверьте это

28-03-2020

ОБНОВЛЕНИЕ: Начиная с понедельника, 30 марта, предприятие Kyocera Precision Tools на восточном побережье в Хендерсонвилле, Северная Каролина, будет следовать процедурам Выполнение критических заказов , введенным в действие в результате остановки – домашний приказ, изданный губернатором Северной Каролины. Этот новый мандат повлияет на выполнение заказов на индексируемый продукт Kyocera Precision Tools и отражает процедуры, установленные для предприятия Kyocera Precision Tools West Coast Facility в Коста-Меса, Калифорния.

Этот новый мандат повлияет на выполнение заказов на индексируемый продукт Kyocera Precision Tools и отражает процедуры, установленные для предприятия Kyocera Precision Tools West Coast Facility в Коста-Меса, Калифорния.

Посмотреть последнее обновление

24-03-2020

ОБНОВЛЕНИЕ: Рабочий статус предприятия Kyocera Precision Tools West Coast Facility в Коста-Меса, Калифорния, изменился на Критическое выполнение заказов в связи с последним заявлением, сделанным губернатором Калифорнии. Этот рабочий статус будет действовать до 6 апреля. Для продолжения обслуживания наших клиентов, которые считаются критически важными, были приняты следующие меры…

Посмотреть подробности

18-11-2019

Сокращение времени цикла является ключевым фактором, позволяющим производителям оставаться конкурентоспособными и прибыльными. Цель этой оценки состояла в том, чтобы увидеть, как керметы с покрытием CVD сравниваются с керметами с покрытием PVD и без покрытия и твердым сплавом с покрытием CVD при чистовой обработке стали 1045.

Цель этой оценки состояла в том, чтобы увидеть, как керметы с покрытием CVD сравниваются с керметами с покрытием PVD и без покрытия и твердым сплавом с покрытием CVD при чистовой обработке стали 1045.

Посмотреть исследование

28-06-2019

Недавно разработанный сплав кермета CCX CVD повышает производительность при высокоскоростной обработке и обеспечивает превосходную износостойкость при обработке низкоуглеродистой стали, обычной стали и чугуна.

Узнать больше

15-10-2019

Недавно разработанная система зажима обеспечивает надежную фиксацию пластины для высокоточной обработки и отличный отвод стружки благодаря двойным отверстиям для подачи СОЖ.

Проверьте это

17-09-2019

Ознакомьтесь с нашим обширным предложением продукции в одном месте с нашим последним Общим каталогом 2019-2020 гг. Включая токарные, фрезерные, сверлильные и сплошные круглые инструменты, а также простую в использовании цифровую версию.

Включая токарные, фрезерные, сверлильные и сплошные круглые инструменты, а также простую в использовании цифровую версию.

Проверьте это

09-05-2019

Новый сплав с покрытием PVD для обработки мелких деталей. В PR1725 используется недавно разработанная Kyocera технология MEGACOAT NANO PLUS, которая обеспечивает превосходную износостойкость, продлевает срок службы инструмента и обеспечивает высококачественную обработку поверхности при обработке стали и нержавеющей стали.

Узнать больше

02.07.2019

Летний и осенний промо-набор 2019 вступил в силу. Получите большие скидки на несколько инструментов для фрезерования, сверления, токарной обработки, обработки канавок и отрезки, а также цельные круглые инструменты. Теперь с новыми токарными пластинами из кермета с покрытием CCX CVD для чистовой обработки!

Узнать больше

28-06-2019

Недавно разработанный сплав кермета CCX CVD повышает производительность при высокоскоростной обработке и обеспечивает превосходную износостойкость при обработке низкоуглеродистой стали, обычной стали и чугуна.

Узнать больше

06-10-2019

Новый сплав керамических пластин для эффективной и надежной обработки чугуна с превосходной износостойкостью и пониженным нагревом на режущей кромке

Подробнее

01-05-2019

Теперь доступны новые позитивные пластины из нашего популярного сплава CA025P для токарной обработки стали. Увеличьте срок службы вашего инструмента с помощью технологии покрытия нового поколения.

Покажи мне

27-11-2018

Ознакомьтесь с нашей новой линейкой державок со сквозной подачей СОЖ для токарной обработки, обработки канавок и нарезания резьбы в различных материалах. Увеличьте срок службы инструмента с помощью точной технологии охлаждения.

Узнать больше

11-20-2018

Добейтесь максимальной производительности резания стали с помощью нового сверхпрочного сплава пластин CVD. Марка CA025P обеспечивает исключительную стойкость инструмента и устойчива к растрескиванию, общему износу и адгезии.

Марка CA025P обеспечивает исключительную стойкость инструмента и устойчива к растрескиванию, общему износу и адгезии.

Узнать больше

20.11.2018

Ознакомьтесь с нашим обширным предложением продуктов в одном месте с нашими новинками 2018–2019 гг.Общий каталог. Теперь включает токарные, фрезерные, сверлильные и сплошные круглые инструменты, а также простую в использовании цифровую версию.

Покажи мне

10-10-2017

Узнайте все о проверенных системах инструментов Kyocera для автомобильной промышленности, которые помогут вам поддерживать высокие стандарты на производственной линии.

Узнать больше

10-10-2017

SOUTH-TEC объединяет поставщиков, дистрибьюторов и производителей оборудования со всей Северной Америки и всего мира в Гринвилле, Южная Каролина.

Подробнее

22.08.2017

Представляем сплавы для токарной обработки PR005S и PR015S, обеспечивающие стабильные и стабильные высокоскоростные характеристики при обработке жаропрочных сплавов с максимальной износостойкостью.

Узнать больше

20.08.2017

Самые яркие производственные умы Западного побережья собираются вместе, чтобы исследовать, оценивать, налаживать связи и вести бизнес. Kyocera Precision Tools представит все новые продукты на выставке Westec в этом году. Загляните к нам, чтобы ознакомиться с нашим широким ассортиментом сменных, сплошных круглых и микрорежущих инструментов.

Подробнее

05.07.2017

Пришло время сэкономить на инструментах с новыми специальными предложениями на фрезерные, токарные, сверлильные и массивные круглые инструменты!

Подробнее

09. 05.2017

05.2017

Ознакомьтесь с нашим новым обновленным каталогом токарных станков, в котором представлено множество новинок для токарной обработки, нарезания канавок, растачивания, нарезания резьбы и отрезки.

Покажи мне, что нового

15-03-2017

Расширьте свои знания в области металлообработки, посетив один из обучающих семинаров Kyocera в Северной Америке в 2017 году. Эти обучающие семинары, проводимые совместно с выставками по металлообработке PMTS , Eastec , Westec и Southtec , помогут вам лучше понять возможности сменных, микроинструментов и сплошных круглых инструментов Kyocera.

Подробнее

15-03-2017

EASTEC, главная производственная выставка Новой Англии, возвращается с 16 по 18 мая 2017 г. С более чем 500 экспонентами, бесплатными конференциями, отраслевыми докладами и многим другим, EASTEC – это мероприятие, посвященное поддержанию конкурентоспособности северо-восточных производителей. .

.

Подробнее

15-03-2017

Выставка технологий прецизионной обработки (PMTS) посвящена технологиям производства, технологическим инновациям и развитию бизнеса в отрасли производства деталей с прецизионной обработкой.

Подробнее

22.01.2017

Ознакомьтесь с нашим обновленным Каталогом фрезерных станков, в котором представлены сотни новых позиций для общего фрезерования, тяжелого фрезерования, фрезерования с большой подачей, радиусного фрезерования и многого другого.

Посмотреть онлайн

01-01-2017

Пришло время сэкономить на инструментах с новыми специальными предложениями на фрезерные, токарные, сверлильные, цельнокруглые и инструментальные решения!

Подробнее

20-10-2016

Обработка серого и чугуна с шаровидным графитом серией CA3 с использованием 3 новых мощных токарных сплавов и стружколомов для решения различных задач токарной обработки чугуна.

Подробнее

22.08.2016

Ознакомьтесь с нашим обновленным каталогом токарных станков, в котором представлены сотни новых позиций для токарной обработки, нарезания канавок, растачивания, нарезания резьбы и отрезки.

Посмотреть онлайн

05-06-2016

DLC-покрытие для увеличения срока службы инструмента и твердости, близкой к твердости алмаза, обеспечивает превосходное качество поверхности и устойчивость к сварке алюминия.

Подробнее

31-04-2016

Новые инструменты для обработки внутренних канавок KGDI повышают стабильность обработки благодаря отличному контролю над стружкодроблением и плавному отводу стружки. Узнайте, как стружколом GMI предотвращает забивание стружкой внутренних канавок.

Подробнее

08-02-2016

Узнайте, как Kyocera может удовлетворить ваши потребности в аэрокосмической обработке с помощью многочисленных решений для планеров, двигателей, компонентов, композитов, алюминия и титана.

Подробнее

29.12.2015

Вышел новый каталог малых инструментов. Было добавлено много новых инструментальных решений для обработки мелких деталей (Swiss). Просмотрите наш онлайн-каталог в формате PDF со встроенными ссылками и закладками для удобной навигации.

Подробнее

01.07.2015

Испытайте новейшее дополнение к популярному семейству фрез MFH-Raptor для больших подач. Концевые фрезы MFH-Raptor-MINI с высокой подачей доступны в диаметрах от 0,625 дюйма до 1,250 дюйма для небольших обрабатывающих центров.

Подробнее

30-04-2015

Более 3000 новых позиций, включая все новые концевые фрезы с радиусом закругления и увеличенным вылетом, доступные с широким диапазоном размеров радиуса, были добавлены в постоянно расширяющуюся линейку цельнокруглого инструмента Kyocera.

Подробнее

21-04-2015

Испытайте новейшую технологию Kyocera SiAlON Ceramic для жаропрочных сплавов. Предотвращает образование заусенцев и сколов благодаря превосходной износостойкости.

Подробнее

17-04-2015

Новые многолезвийные торцевые фрезы из чугуна имеют 10 рабочих режущих кромок на пластину для стабильной экономичной обработки. Новые разработки в технологии покрытия CVD, марка CA420M произведут революцию в вашей производительности.

Подробнее

01-05-2015

Этой зимой и весной 2015 года Kyocera предлагает широкий спектр скидок на инструменты со сменными пластинами и инструментами микро-диаметра в рамках одной из наших крупнейших рекламных акций.

Подробнее

17-12-2014

Новые фрезы MFH-Raptor High Feed Mills, быстро завоевавшие популярность в Америке в качестве первого выбора в области измельчения с высокой подачей, увеличат вашу производительность втрое, и не стоит верить нам на слово.

Подробнее

11-5-2014

Международная выставка производственных технологий, проводимая каждые 2 года в McCormick Place в Чикаго, является одной из крупнейших промышленных выставок в мире, в которой принимают участие 1900 экспонентов и 100 000 посетителей.

Подробнее

shars.com – Сменные вставки

Похоже, в вашем браузере отключен JavaScript.

Для использования функций этого веб-сайта в вашем браузере должен быть включен JavaScript.

Каталог

Поиск

Shars Tool предлагает широкий выбор сменных пластин практически для любого применения. Благодаря разнообразию пластин и конфигураций пластин, специально разработанных для алюминия, легированных сталей, нержавеющей стали, чугуна и других материалов, Shars предлагает решение практически для любого применения или процесса обработки. Независимо от того, выполняете ли вы черновую обработку, обработку канавок, чистовую обработку или другие процессы обработки, вы обязательно найдете подходящее решение в широком ассортименте, который мы предлагаем. Нажмите ниже и получите ваши вставки уже сегодня!

Нажмите ниже и получите ваши вставки уже сегодня!

Просмотр как: Сетка ViewList View

Сортировать по Сортировать по: позиции Сортировать по имени Сортировать по: Артикул Сортировать по: Цена

Показать Показать: 9 Показать: 15 Показать: 30 на страницу

Пункты 1-15 из 664

- 1 из 45

- 2

- 3

- 4

- 5

Артикул 427-2685

Нет в наличии

$9,95

Страница 148

Артикул 424-3012

$9,25

Страница 148

Артикул 424-3033

$7,80

Страница 148

Артикул 424-3013

$8,75

Страница 148

Артикул 424-2901

$11,50

Страница 152

Артикул 424-2902

$10,45

Страница 152

Артикул 427-2691

$9,95

Страница 148

Артикул 424-2140

$9.

00

00Страница 151

Артикул 424-3560

$8,50

Страница 144

Артикул 424-3109

$11,55

Страница 158

Артикул 424-3110

$11,55

Страница 158

Артикул 424-3590

$9,95

Страница 150

Артикул 424-1502

$9,60

Страница 156

Артикул 424-1505

$5,95

Страница 155

Артикул 424-1510

$7,50

Страница 155

Твердосплавные вставки Износ Режимы отказа.

Износ инструмента описывает постепенный выход из строя режущего инструмента из-за регулярной эксплуатации. Этот термин часто ассоциируется с инструментами, используемыми, например, при точении, фрезеровании, сверлении и других видах механической обработки, при которых образуется стружка. Мы могли бы также сказать: «Мы начали с новой режущей кромки, и в начале операции все работало хорошо. Через некоторое время все начало меняться. Допуски были нарушены, качество поверхности было плохим, возникали вибрации, использовалась большая мощность и многое другое, что может произойти, когда режущая кромка достигла своего конца».

Какие меры мы можем предпринять, чтобы ОСТАНОВИТЬ износ наших передних кромок?

Износ твердосплавных пластин нормальный; не тратьте время и деньги, пытаясь остановить износ наших передних кромок. Это невыполнимая задача. Правильный износ безопасен, контролируем и предсказуем. Если после прочтения этой статьи вы все еще хотите остановить износ режущей кромки, я могу дать вам ответ прямо сейчас? Используйте скорость резания Vc=0 м/мин ИЛИ не используйте инструменты. Мы можем влиять на поведение износа, изменяя параметры обработки. Существует связь между определенным материалом и механизмами износа. Цель состоит в том, чтобы иметь предсказуемый износ фланга. Непрерывный износ и отсутствие пиков износа обеспечивают предсказуемое поведение. Случайный износ — это плохо и дает нам непредсказуемую производительность (объем). Замечательная цитата известного американского учителя резки металла :

Мы можем влиять на поведение износа, изменяя параметры обработки. Существует связь между определенным материалом и механизмами износа. Цель состоит в том, чтобы иметь предсказуемый износ фланга. Непрерывный износ и отсутствие пиков износа обеспечивают предсказуемое поведение. Случайный износ — это плохо и дает нам непредсказуемую производительность (объем). Замечательная цитата известного американского учителя резки металла :

Виды отказа из-за износа:“Знать проблему – это только полдела!” -Г-н. Рон Д. Дэвис

Нормальный износ по задней поверхности

Нормальный износ по задней поверхности, поскольку он является предсказуемым и постоянным, является наиболее желательным состоянием износа.

Причина

Абразивный износ. Твердые микроскопические включения карбида или нагартованного материала в заготовке, врезанной во вставку. Небольшие кусочки покрытия отрываются и врезаются во вставку. Кобальт со временем изнашивается из матрицы, зерна карбида перестают иметь достаточную адгезию и выламываются.

На что обращать внимание

- Относительно равномерное истирание режущей кромки.

- Иногда металл от заготовки, размазанный по режущей кромке, может преувеличивать видимый размер следа износа.

Корректирующие действия

- Увеличьте подачу.

- Уменьшите скорость резки.

- Выберите более износостойкий и твердый сплав.

- Правильно нанесите охлаждающую жидкость.

Кратерная одежда

Причина

Сочетание диффузии, разложения и абразивного износа вызывает лункообразование. Тепло от стружки заготовки разлагает зерна карбида вольфрама в подложке и углеродные пиявки на стружку (диффузия), образуя «кратер» на верхней части вставки. Кратер со временем станет достаточно большим, чтобы вызвать отслоение задней поверхности режущей пластины или привести к ее быстрому износу.

На что обращать внимание

- Кратеры или ямки поверх вкладышей.

- Стружколомание может улучшиться после образования кратера.

Корректирующие действия (Слишком быстрое лункообразование)

- Лучше всего подходят покрытия, содержащие толстые слои оксида алюминия.

- Нанесите охлаждающую жидкость. Системы охлаждения высокого давления работают хорошо.

- Используйте свободную геометрию резания для уменьшения нагрева.

- Уменьшите скорость резки.

- Уменьшить подачу.

- Уменьшение угла режущей кромки даст небольшой, но положительный эффект.

Нарост на кромке (B.U.E.)

Причина

Адгезия материала. BUE возникает в результате приваривания материала заготовки к режущей кромке. Это происходит при наличии химического сродства, высокого давления и достаточной температуры в зоне резания. В конце концов, нарост отламывается и уносит с собой части пластины, что приводит к выкрашиванию и быстрому износу задней поверхности.

На что обратить внимание

- Блестящий материал на верхней или боковой стороне кромки вставки.

- Неустойчивые изменения размера детали или качества поверхности.

Меры по устранению

- Любое покрытие уменьшит нарост на кромке.

- Увеличьте скорость резания и/или подачу.

- Выберите пластину с более острой режущей геометрией и более гладкой (полированной) передней поверхностью.

- Правильно применяйте охлаждающую жидкость, возможно, увеличьте концентрацию.

Выкрашивание

Причина

Сочетание термоциклирования (очень быстрое изменение температуры пластины), термической нагрузки (разница температур между теплыми и холодными зонами) и механического удара вызывает термическое растрескивание. Вдоль кромки пластины образуются трещины напряжения, что в конечном итоге приводит к выдергиванию участков твердого сплава и образованию сколов. Чаще всего встречается при фрезеровании и токарной обработке с прерывистым резанием.

На что обращать внимание

- Множественные трещины перпендикулярно режущей кромке.

- Необходимо идентифицировать перед чипированием.

Когда ожидать

- Фрезерование.

- Работа с прерывистой подачей охлаждающей жидкости.

- Прерывистые операции резания при токарных операциях.

Корректирующие действия

- Правильно нанесите охлаждающую жидкость.

- Выберите более прочный сплав.

- Уменьшите скорость резания и скорость подачи.

- Используйте свободную геометрию резания для уменьшения нагрева.

- Использовать другой метод обработки (соотношение времени обработки/времени без обработки).

Пластическая деформация

Причина

Термическая перегрузка. Чрезмерное нагревание вызывает размягчение карбидного связующего (кобальта). Давление на вставку вызывает ее деформацию или провисание на конце, что в конечном итоге приводит к поломке или износу или быстрому износу задней поверхности.

На что обратить внимание

- Деформация режущей кромки.

- Размеры заготовки могут не соблюдаться.

Когда ожидать

- Работа при высоких температурах.

- Высокие скорости резания и подачи.

- Твердые стали или упрочненные поверхности и жаропрочные сплавы.

Корректирующие действия

- Правильно нанесите охлаждающую жидкость. Системы охлаждения высокого давления работают хорошо.

- Уменьшить скорость резания и подачу.

- Выберите пластину с большим радиусом при вершине. Масса карбида больше.

- Используйте более твердый и износостойкий сплав карбида. Более высокая горячая твердость

- Использование свободной геометрии пластины даст небольшой, но положительный эффект.

Надрезы

Причина

Надрезы возникают, когда поверхность заготовки более твердая или абразивная, чем материал, находящийся дальше, например, поверхностное упрочнение от предыдущих надрезов, кованых или литых поверхностей с поверхностной окалиной. Это приводит к более быстрому износу пластины в этой части зоны резания. Локальная концентрация напряжений также может привести к образованию надрезов. В результате сжимающего напряжения вдоль режущей кромки и его отсутствия за режущей кромкой пластина особенно нагружена на глубине линии реза. Воздействие любого рода, например, твердые микровключения в материале заготовки или небольшие разрывы, может вызвать зазубрины.

Это приводит к более быстрому износу пластины в этой части зоны резания. Локальная концентрация напряжений также может привести к образованию надрезов. В результате сжимающего напряжения вдоль режущей кромки и его отсутствия за режущей кромкой пластина особенно нагружена на глубине линии реза. Воздействие любого рода, например, твердые микровключения в материале заготовки или небольшие разрывы, может вызвать зазубрины.

На что обращать внимание

- Надрезы или сколы на глубине реза на пластине.

Когда ожидать

- Материалы с поверхностной окалиной (литые или кованые материалы) или окислением.

- Материалы для деформационного упрочнения.

Корректирующие действия

- Уменьшите подачу и измените глубину резания при использовании нескольких проходов.

- Увеличьте скорость резания при обработке жаропрочного сплава (это приведет к большему износу по задней поверхности).

- Выберите более прочный сплав.

00

00