Резка металла волоконным лазером: Резка волоконным лазером — отличия от других лазерных технологий

alexxlab | 08.05.2023 | 0 | Разное

Резка волоконным лазером — отличия от других лазерных технологий

Лазерная резка — технология, которая изменила промышленность. Раскрой материалов лазером триумфально прошел по миру за последние 40 лет.

Нет, лазер не вытеснил все остальные технологии. Предыдущие методы — гильотинная рубка, координатная пробивка — всё еще используются. Есть задачи, для которых их применение оправдано. Например, создание листа с большим количеством мелких отверстий — лазер для этого использовать просто невыгодно, слишком длинной получается общая линия реза, а вот координатно‑пробивной станок с соответствующим пуансоном с этим отлично справляется.

Однако в области раскроя металла для корпусов и деталей, использующихся в точных производствах — создании приборов, РЭА, промышленного и медицинского оборудования — в этой области лазер завоевал первое место. Это мини‑революция в промышленности, которая случилась за последние 40 лет.

Но и внутри этой мини‑революции есть дополнительные мини‑революции. Лазерная резка — это не одна технология, это группа технологий. Одна из технологий этой группы, которая сделала лазерную резку точнее, мощнее и эффективнее с экономической точки зрения — резка волоконным лазером.

Лазерная резка — это не одна технология, это группа технологий. Одна из технологий этой группы, которая сделала лазерную резку точнее, мощнее и эффективнее с экономической точки зрения — резка волоконным лазером.

Резка волоконным лазером сейчас активно заменяет собой более старые виды лазерной резки — газовую и кристалльную. При всех преимуществах тех технологий по сравнению с прошлыми видами резки у них были и недостатки. Избавиться от этих недостатков помогли волоконные лазеры.

Что такое волоконный или оптоволоконный лазер?

В волоконном лазере луч проходит, усиливаясь, через специальное стекловолокно, легированное редкоземельными элементами — и вырывается из него в нужную точку. Такой лазер еще называют оптоволоконным, но этот термин не совсем корректен, так что давайте не будем использовать его.

В волоконном лазере не используется сложная система зеркал, которая фокусирует луч газовых лазеров — в ней просто нет нужды.

В чем преимущества волоконного лазера?

1.

Минимальная область фокусировки

Минимальная область фокусировкиДиаметр фокуса луча волоконных лазеров значительно меньше, чем у лазеров на CO2 и кристаллах. Может возникнуть вопрос: «Что же хорошего в том, что он меньше? Разве больше — не значит лучше?». В данном случае больше не значит лучше.

У минимальной области фокусировки есть два серьезных преимущества в плане практического результата:

- Маленький диаметр нагрева позволяет делать рез меньшей ширины и отверстия — меньшего диаметра. Это важно не во всех случаях — например, при раскрое заготовок без внутренних отверстий вы можете вовсе не заметить разницы. Но при создании разверток для корпусов приборов это играет роль — развязывает руки конструкторам и позволяет делать вырезы, которые раньше были невозможны.

- На маленьком пятачке поверхности, который обрабатывается волоконным лазером, концентрируется та же энергия, которая у газового лазера распределялась по более широкому участку. Это дает более быстрый нагрев, и благодаря этому лазерная резка при использовании волоконной технологии оказывается эффективней.

2. Максимальный КПД среди лазеров

В том числе и благодаря особенной области фокусировки коэффициент полезного действия питания такого лазера доходит до 70%. Это очень высокий показатель для лазеров — у предшественников волоконного лазера он был примерно в два раза ниже.

3. Простота в эксплуатации

Здесь может возникнуть вопрос: «А какая, собственно, разница мне как заказчику, насколько вам как исполнителю просто эксплуатировать этот лазер?». Но дело в том, что итоговая стоимость лазерной резки не берется с потолка, а формируется из затрат на нее. Простота в использовании волоконной резки — это:

- отсутствие сложной наладки, чистки и точной настройки, как у прошлых поколений лазеров — а на всё это тратились бы человекочасы квалифицированного персонала;

- малая теплоотдача, допускающая воздушное охлаждение — а это отсутствие затрат на сложные охладительные системы;

- отсутствие особых требований по чистоте воздуха и влажности к помещению, в котором проходит резка — значит, тратиться не придется и на это.

В результате заказчик, который платит за лазерную резку волоконным лазером, платит именно за лазерную резку, а не за сложную систему кондиционирования и дорогой труд настройщиков.

4. Увеличенный срок службы

Замена изнашивающихся элементов лазерной установки — еще одна расходная статья, которая косвенно ложится на плечи заказчиков лазерной резки. И по этому показателю волоконный лазер также оказывается более экономичным, чем его предшественники.

Вдумайтесь — среднее время наработки на отказ у волокна лазеров составляет около 100 000 часов непрерывной работы. А, например, дорогие диоды накачки лазеров на основе кристаллов служат от 8 000 до 15 000 часов.

Где можно заказать резку металла волоконным лазером?

Из‑за всех этих преимуществ мы в «Металл‑Кейсе» выбираем именно волоконные лазерные установки, и наши клиенты пользуются выгодами этого метода резки. У вас есть заказ, который нужно разрезать, и вы хотите протестировать волоконный лазер? Давайте обсудим это предметно — закажите звонок нашего специалиста через форму ниже.

Быстрый расчёт стоимости

Какие еще производственные этапы можно заказать в «Металл‑Кейсе»?

- Радиус гиба — 0,5 мм

- Толщина металла — до 6 мм

- Максимальная длина — 2500 мм

Гибка на станке с ЧПУ

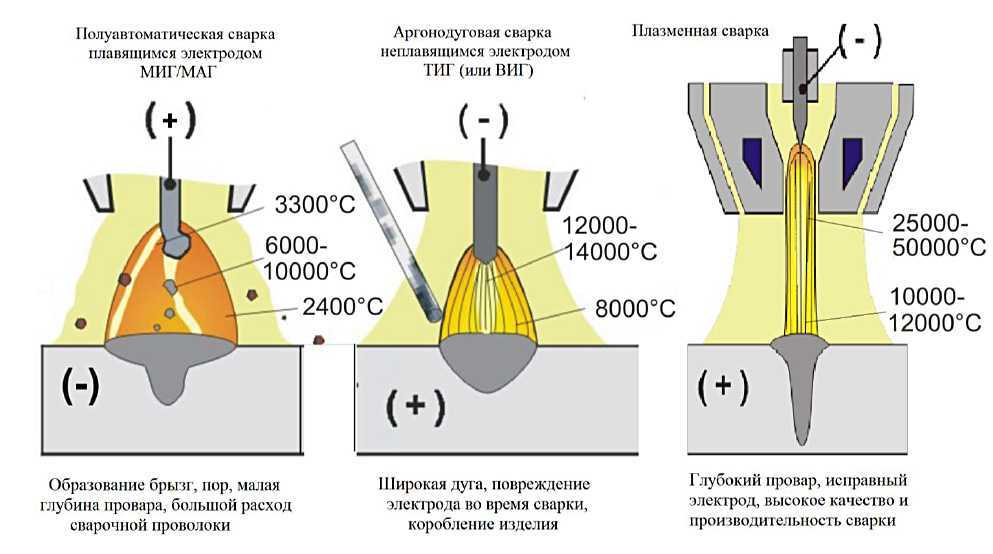

- Полуавтоматическая сварка

- Сварка в защитных газах

- Точечная контактная сварка

Сварка и зачистка

- Запрессовочный крепеж — гайки, втулки, шпильки и так далее

- Вытяжной крепеж — отрывные и резьбовые заклепки

- Приварной крепеж — шпильки, непроходные втулки, лепестки заземления

Установка крепежа

- Краски всех цветов по каталогу RAL

- Структурные покрытия — глянцевое, матовое, муар, шагрень

- Габариты камеры — 3000х1800х1600 мм

Порошковая покраска

- Надписи

- Графические элементы

- Логотипы

- Многослойные элементы

Надписи шелкографией

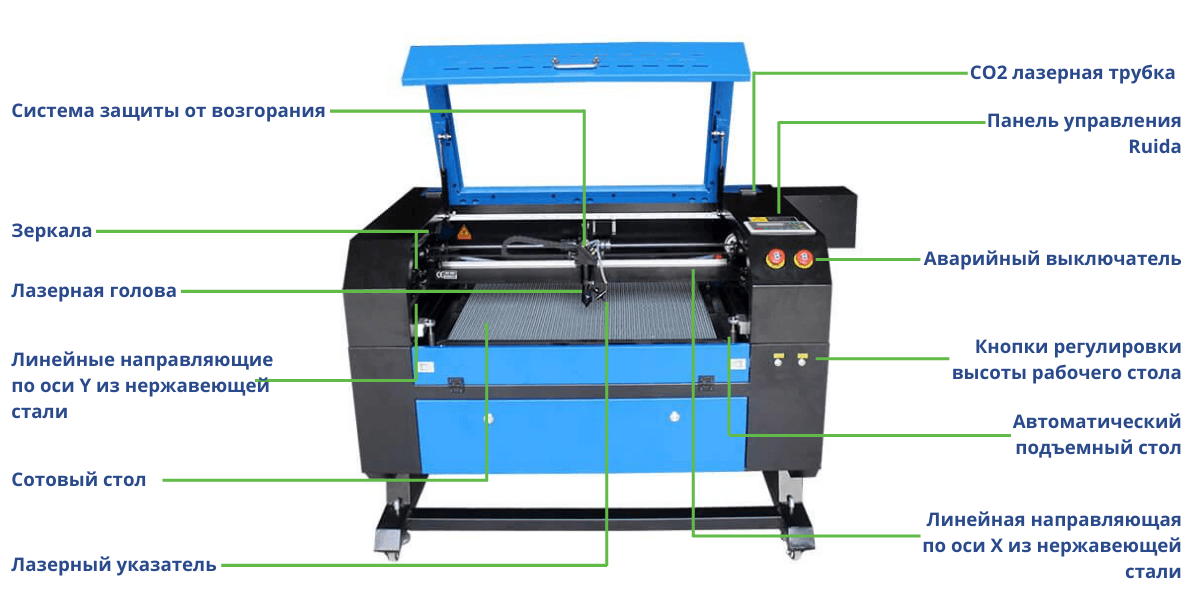

Оптоволоконный лазерный станок для резки металла

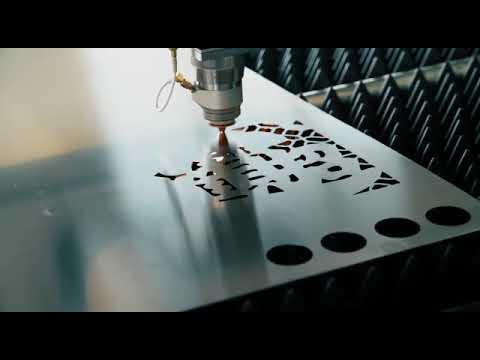

Работа с металлом – резка и гравировка, часто требуется практически во всех областях производства. Удобнее всего использовать для этих целей лазерные станки с ЧПУ, так как обеспечивается высокая точность деталей, минимизируются отходы, не требуется последующая обработка кромок.

Удобнее всего использовать для этих целей лазерные станки с ЧПУ, так как обеспечивается высокая точность деталей, минимизируются отходы, не требуется последующая обработка кромок.

Металлы обладают высокой прочностью и твердостью. Для их обработки, особенно резки, требуется высокая мощность лазерного луча, которая зависит от того, какой тип излучателя установлен на станке. Для работы с металлоизделиями применяют оптоволоконный излучатель, который дал название типу станка.

На оптоволоконном лазерном станке ЧПУ можно резать и гравировать черные и цветные металлы и сплавы:

- конструкционные углеродистые стали, в том числе оцинкованные и окрашенные;

- легированные нержавеющие стали;

- медь;

- латунь;

- алюминий;

- другие металлы.

Благодаря высокому качеству получаемых деталей, скорости производства, точности и оптимизации использования материала, оптоволоконные станки ЧПУ применяют во всех отраслях промышленности и производства, где необходима работа с металлами: от гравировки на адресниках для домашних животных до производства деталей судов и ракет.

Общий принцип устройства и работы металлорежущего станка с волоконным излучателем мало отличается от станка с газовым излучателем. Разница кроется только в некоторых комплектующих.

Принцип работы оптоволоконного излучателя

За мощность лазерного луча отвечает волоконный иттербиевый излучатель. Он генерирует луч и по оптоволокну передает его в лазерную голову. Длина оптоволоконного кабеля в некоторых излучателях может достигать ста метров. Для удобства кабель сложен внутри корпуса.

В отличие от газовых излучателей СО2, луч формируется при помощи тончайшего волокна с практически абсолютной отражательной способностью. Обычно для изготовления сердцевины волокна применяется кварц высокой прозрачности, насыщенный редкоземельными металлами.

На конце сердечника нанесены насечки, которые провоцируют дифракцию волн, благодаря чему луч сохраняет свое качество на выходе.

При включении станка диодные лампы запускают работу оптоволокна. Часть световых волн, проходя через дифракционную решетку, отражается обратно, поэтому доля энергии возвращается и генерирует новые лучи.

Со стороны выхода лазерного луча находится режущая головка с линзой, которая фокусирует и направляет луч на поверхность металла.

Оптоволоконный излучатель, хоть и отличается высокой стоимостью, полностью успеет себя окупить благодаря внушительному сроку службы – порядка 100 000 часов до начала снижения качества реза.

Лазерная голова оптоволоконного станка ЧПУ

Лазерная голова – элемент станка, который обеспечивает резку металла. Если качество реза вдруг снизилось, то проблемы чаще всего именно в голове.

Лазерный луч, который выходит из волоконного излучателя, проходит через защитное стекло и попадает на коллиматорную и фокусирующую оптику. В линзе луч фокусируется, проходит через сопло и направляется на металл.

Малейшая пылинка или капелька влаги могут исказить луч настолько, что металл будет нагреваться, а не резаться, поэтому лазерная голова оборудуется системой защитных стекол и вентиляции. Защитные стекла – это расходники, которые нужно менять при ухудшении качества реза.

Чтобы лазерный луч всегда был максимально эффективен, голова оборудуется системами слежения за высотой резки и автофокусом. Во время реза толстых листов программное обеспечение станка в автоматическом режиме следит за тем, чтобы фокус все время был оптимальным.

Перед началом резки станок калибруется, что позволяет системе слежения удерживать заданное расстояние от поверхности материала до сопла.

| Мощность излучателя | Лазерная голова |

|---|---|

| До 1500 | 1500-3300 |

| BT 210s | BT 240s |

Во время работы голова и излучатель нагреваются, поэтому работа без охладителя – чиллера с системой двойного водяного охлаждения, невозможна. Чиллеры, применяемые на металлорежущих станках, обеспечивают охлаждение головы и излучателя разными контурами.

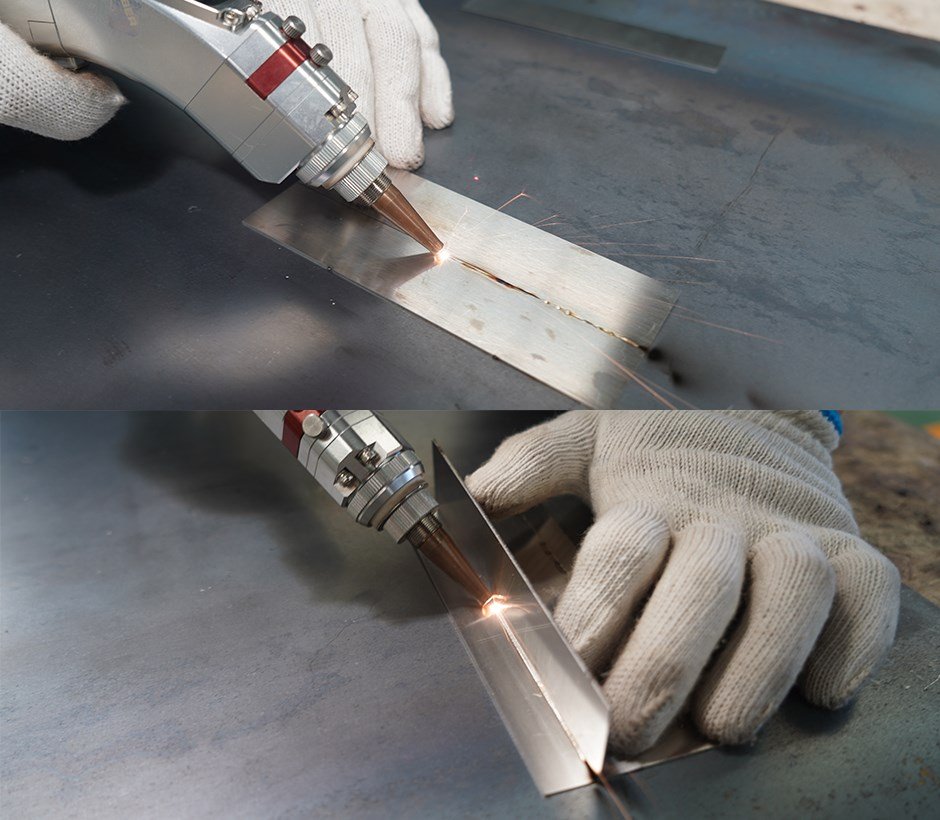

Лазерный оптоволоконный маркер с ЧПУ

Для гравировки, нанесения штрих-кодов или маркировки металлических изделий на волоконном станке ЧПУ служит лазерный маркер.

Преимущества лазерных маркеров:

- Тонкость луча позволяет выполнять самую мелкую и точную работу.

- Высокая производительность.

- Отсутствие расходных материалов.

- Большое число не только цветов, но и оттенков гравировки.

- Надежность.

Способность маркера работать с большой производительность и проникать на большую глубину зависит от мощности излучателя. Стандартная мощность для маркировки – 20-50 Вт. Для глубокой гравировки или для работ с металлами с высокой отражающей способностью используют излучатели 70-100 Вт.

Для гравировочных и маркировочных работ обычно нужно небольшое рабочее поле: от 100х100 до 300х300 мм.

ЛАЗЕРНЫЙ МАРКЕР WATTSAN FL LTВ состав маркера входят следующие элементы:

- Контроллер обрабатывает получаемые сигналы и управляет лазерным источником и сканатором.

- Сканатор направляет луч лазера на линзу.

- Линза фокусирует лазерный луч.

Качественный маркер – это стабильно работающее оборудование, обеспечивающее постоянный уровень качества нанесения изображения даже на большую партию изделий.

Механические части волоконного лазерного станка ЧПУ по металлу

Основная отличительная особенность металла, как обрабатываемого материала – большой размер и масса. Для раскроя, например, деталей корпуса судна, используются самые большие изготавливаемые по сортаменту листы.

Станок должен не только выдерживать их вес, но и обеспечивать неподвижность во время работы, чтобы лазерный луч не терял фокус из-за вибраций. Кроме того, необходимо обеспечить заданную точность и качество реза в любой части стола большой площади.

На станке ЧПУ устанавливают следующие комплектующие:

- Серводвигатели, которые обеспечивают перемещение подвижных частей станка. Отличительные черты серводвигателей: точность, повышенная скорость, отсутствие шумов и вибраций.

- Редукторы, трансформирующие вращательное движение вала серводвигателя в поступательное перемещение портала.

- Косозубая рейка служит для перемещения шестерни редуктора вдоль направляющей портала. Чем качественнее металл, из которого она сделана, тем точнее передвижение портала и тем больше срок ее службы.

- Направляющие для перемещения портала – специальные рельсы. Точность реза или гравировки обеспечивается не только лазером, но и механическими частями. Портал по направляющим должен перемещаться с минимальным трением и останавливаться над рабочим полем с максимальной точностью координат.

Для работы станка, конечно, необходима качественная электрика, которая будет обеспечивать его бесперебойное питание.

Рейтинг лучших производителей волоконных излучателей для станков ЧПУ

- IPG (США-Россия) – лидер исследований возможностей оптоволокна, поставляющий до 80% лазерного оборудования на мировой рынок.

Основан и возглавлен советским ученым. Самое качественное, надежное и эффективное оборудование, с мощностью 100-1000 Вт и сроком службы более 100 000 часов. Однако у этой продукции высокая цена: стоимость излучателя больше, чем стоит китайский станок целиком.

Основан и возглавлен советским ученым. Самое качественное, надежное и эффективное оборудование, с мощностью 100-1000 Вт и сроком службы более 100 000 часов. Однако у этой продукции высокая цена: стоимость излучателя больше, чем стоит китайский станок целиком. - Raycus (Китай) – во многом продукция может соперничать с лидером рынка, при этом ее цена значительно ниже. В основном применяется для маркировки и гравировки металлоизделий на производствах.

- Max Photonics (Китай) – менее мощный, но не менее качественный лазер. Скудная комплектация делает его менее популярным, однако он все равно в тройке лидеров рынка лазерной продукции для гравировки.

Конструктивные решения при производстве могут отличаться, однако если в комплектующих станка встречается одно из этих трех названий, можно с уверенностью говорить о его качестве.

За что можно и НУЖНО переплатить при покупке оптоволоконного лазерного станка для резки металла

Производство станка ЧПУ заключается в грамотном подборе всех комплектующих. Они не только сами по себе должны быть достаточно высокого качества, но еще и дополнять друг друга, усиливая достоинства и нивелируя недостатки.

Они не только сами по себе должны быть достаточно высокого качества, но еще и дополнять друг друга, усиливая достоинства и нивелируя недостатки.

Покупка станка для резки или гравировки металла – в любом случае недешевое «удовольствие». Однако экономия не должна заключаться в поиске самого дешевого – в худшем случае такой станок вообще не будет справляться с работой, а в лучшем потребует кропотливого обслуживания и будет выдавать немало брака из-за различных сбоев, что в свою очередь приведет к лишним потерям и издержкам.

Сэкономить на покупке оптоволоконного станка ЧПУ можно только одним способом – выбрав надежного поставщика, который подберет комплектующие, чтобы справлялся именно с вашими задачами максимально быстро и бесперебойно. Только в таком случаем лазерный станок по металлу будет выгодной покупкой.

Wattsan 1325 BasicОпишите сотрудникам LASERCUT производственные задачи, они подберут оптимальный вариант станка, помогут с его монтажом и наладкой, обучат оператора тонкостям юстировки, калибровки и других операций, требующихся в процессе работы.

«Сделай сам» добавляет резку металла в микс

- по:

К сожалению, обычные подозреваемые с питанием от CO 2 на рынке лазерных резаков DIY совершенно неспособны резать металл. Конечно, они вырезают чертовски из фанеры и акрила, и большинство из них неплохо справятся с гравировкой по металлу. Но для резки листа стали или алюминия требуется переход на гораздо более мощные волоконные лазерные резаки. Правда, стоимость таких станков может быть пугающей, но недостаточно пугающей для [Трэвиса Митчелла], который взялся за самостоятельную сборку волоконного лазерного резака, которая действительно привлекла наше внимание.

Сразу же стоит отметить пару вещей. Во-первых — и это должно быть очевидно из фонтанов раскаленных искр на видео ниже — лазерные резаки опасны, и вы должны действительно знать, что делаете, прежде чем браться за такую сборку. Во-вторых, тот факт, что [Трэвису] удалось значительно сократить расходы по сравнению с коммерческим оптоволоконным лазерным резаком, не означает, что эта сборка была дешевой в абсолютном выражении — он сообщает, что на данный момент потерял около 15 000 долларов, что связано со значительными текущими затратами на эксплуатацию этого устройства.

Во-вторых, тот факт, что [Трэвису] удалось значительно сократить расходы по сравнению с коммерческим оптоволоконным лазерным резаком, не означает, что эта сборка была дешевой в абсолютном выражении — он сообщает, что на данный момент потерял около 15 000 долларов, что связано со значительными текущими затратами на эксплуатацию этого устройства.

Тем не менее, похоже, в этой сборке нет ничего, с чем не смог бы справиться любой, у кого есть опыт сборки станков с ЧПУ. Со стороны ЧПУ это довольно просто, хотя мы отмечаем, что портал, сервоприводы и контроллер кажутся особенно надежными.

Сам лазер представляет собой готовую машину, волоконный лазер Raycus RFL-C1000 и головку мощностью 1000 Вт. Также есть необходимая система охлаждения для лазера и, конечно же, вытяжная система для избавления от неприятных паров.

Все это требует немалых вложений, но мы были удивлены, узнав, сколько стоят расходные материалы. [Трэвис] выбрал баллонный газ для вспомогательной газовой системы резака — кислород низкого давления для углеродистой стали и азот высокого давления для всего остального. Заправки действительно дорогие, отчасти из-за требуемой чистоты, но, поскольку подходящий компрессор для этой работы пока выходит за рамки бюджета, придется делать баки. И действительно, вещь режет, как сон. Оцените скорость и точность резки в видео ниже.

Заправки действительно дорогие, отчасти из-за требуемой чистоты, но, поскольку подходящий компрессор для этой работы пока выходит за рамки бюджета, придется делать баки. И действительно, вещь режет, как сон. Оцените скорость и точность резки в видео ниже.

Это всего лишь первое из серии видео, в которых подробно рассказывается о сборке, и если [Трэвис] думал, что это разожжет наш аппетит, он был прав. Мы действительно не видели много самодельных волоконных лазеров, но мы видели разборку волоконного лазера мощностью 200 кВт, который может пощекотать ваше воображение.

Является ли волоконный лазерный маркер лазерным резаком по металлу? – OMTech Laser

Объяснение станков для лазерной резки металла

Металлы являются одним из самых прочных материалов для использования в лазерной промышленности. Чаще всего новички в индустрии лазерной маркировки часто предполагают, что маркер с волоконным лазером может выполнять как резку, так и маркировку. Но это не совсем так. Типичный металлический лазерный резак имеет характеристики, отличные от характеристик волоконного лазерного маркера. Одним из основных различий между этими двумя разными машинами является интенсивность/фокус лазерного источника. Обычно волоконный лазерный маркер имеет длину волны лазера от 800 до 2200 нм. Но металлический лазерный резак имеет длину волны между 9000-11000 нм, что означает, что он намного мощнее. Это показывает проникающую способность обеих машин при использовании.

Чаще всего новички в индустрии лазерной маркировки часто предполагают, что маркер с волоконным лазером может выполнять как резку, так и маркировку. Но это не совсем так. Типичный металлический лазерный резак имеет характеристики, отличные от характеристик волоконного лазерного маркера. Одним из основных различий между этими двумя разными машинами является интенсивность/фокус лазерного источника. Обычно волоконный лазерный маркер имеет длину волны лазера от 800 до 2200 нм. Но металлический лазерный резак имеет длину волны между 9000-11000 нм, что означает, что он намного мощнее. Это показывает проникающую способность обеих машин при использовании.

Может ли волоконный лазер резать металл?

Да, вы можете резать металлы с помощью волоконного лазера, однако это должен быть чрезвычайно мощный источник волокна мощностью около 2000 Вт. Вы не можете лазером резать любой металл стандартным волоконным лазером мощностью от 20 Вт до 50 Вт. Это означает, что лазерная резка металла возможна только для крупного бизнеса. Волоконный лазер может легче проникать в металлы, чем CO2-лазер, потому что фокусная точка намного меньше, а это означает, что лазерный луч более плотный и концентрированный. Даже в этом случае стандартные оптоволоконные источники мощностью до 50 Вт не обладают достаточной мощностью для лазерной резки металла.

Волоконный лазер может легче проникать в металлы, чем CO2-лазер, потому что фокусная точка намного меньше, а это означает, что лазерный луч более плотный и концентрированный. Даже в этом случае стандартные оптоволоконные источники мощностью до 50 Вт не обладают достаточной мощностью для лазерной резки металла.

Какая мощность волоконного лазера может резать металл?

Для лазерной резки металлов с помощью источника волоконного лазера это должен быть промышленный волоконный лазер мощностью не менее 2000 Вт или 2 кВт. Такие мощные станки для лазерной резки металла чрезвычайно дороги, в диапазоне от 60 000 до 100 000 долларов и выше, что делает их недоступными для большинства малых предприятий.

Поэтому, чтобы обеспечить правильность и эффективность, для лазерной маркировки следует использовать только стандартный волоконный лазерный маркер. Это связано с тем, что для резки или даже гравировки металла волоконным лазерным маркером мощностью 50 Вт вам пришлось бы потратить столько времени из-за многочисленных проходов металла через станок. Именно по этой причине маркеры с волоконным лазером предназначены только для маркировки металла и не используются в качестве лазерной резки металла. И как малый бизнес, вы должны рассмотреть возможность добавления волоконного лазерного маркера к вашему оборудованию из-за его универсальности, скорости и доступности. Вы можете выполнить множество проектов, таких как нестандартные стаканы, украшения, медали и многое другое. Таким образом, лазерный гравер CO2 пригодится в качестве лазерной резки металла.

Именно по этой причине маркеры с волоконным лазером предназначены только для маркировки металла и не используются в качестве лазерной резки металла. И как малый бизнес, вы должны рассмотреть возможность добавления волоконного лазерного маркера к вашему оборудованию из-за его универсальности, скорости и доступности. Вы можете выполнить множество проектов, таких как нестандартные стаканы, украшения, медали и многое другое. Таким образом, лазерный гравер CO2 пригодится в качестве лазерной резки металла.

Если вы хотите создавать металлические вывески с лазерной резкой, имейте в виду, что вы не можете самостоятельно резать металл с помощью волоконного лазерного маркера. Вам нужно будет купить металлические листы, предварительно нарезанные по размеру, прежде чем добавлять настройки для каждого клиента.

Краткий обзор волоконных лазерных маркеров

CO2-лазерные граверы были первыми, кто был представлен в лазерной промышленности, но потребность в волоконных лазерных маркерах возникла из-за особой потребности в маркировке металлов, а не только в резке. Так было до 1990-х годов, прежде чем этот тип машины попал в центр внимания. Волоконный лазер производится из лазерного источника, который представляет собой смесь кварцевого стекла и редкоземельных металлов. По этой причине волоконные лазеры называются твердотельными лазерами и могут работать до 100 000 часов, прежде чем потребуется плановое техническое обслуживание. Вот краткое изложение шагов, необходимых для создания луча волоконного лазера:

Так было до 1990-х годов, прежде чем этот тип машины попал в центр внимания. Волоконный лазер производится из лазерного источника, который представляет собой смесь кварцевого стекла и редкоземельных металлов. По этой причине волоконные лазеры называются твердотельными лазерами и могут работать до 100 000 часов, прежде чем потребуется плановое техническое обслуживание. Вот краткое изложение шагов, необходимых для создания луча волоконного лазера:

- Преобразование электричества в свет или фотоны.

- Созданные фотоны закачиваются в оптоволоконный кабель и направляются для формирования единого светового луча.

- Отдельный луч света, проходящий по оптоволоконному кабелю, входит в резонатор лазера и усиливается в лазерный луч.

- Определенная длина волны лазерного луча формируется на основе легирующего элемента резонатора лазера.

- Лазерный луч сформирован и готов к использованию для маркировки.

Топ-5 металлов, наиболее популярных для лазерной маркировки

Когда вы собираетесь маркировать металл, наличие подходящей машины, такой как от OMTech, принесет вам много пользы. Вам было бы интересно узнать, что существуют бесконечные возможности дизайна, который вы можете нанести на любой металл по вашему выбору. Но из всех металлов, которые вы могли бы отметить, некоторые выделяются как самые популярные и по праву. С учетом сказанного, давайте углубимся в:

Вам было бы интересно узнать, что существуют бесконечные возможности дизайна, который вы можете нанести на любой металл по вашему выбору. Но из всех металлов, которые вы могли бы отметить, некоторые выделяются как самые популярные и по праву. С учетом сказанного, давайте углубимся в:

Алюминий

Алюминий является одним из наиболее часто используемых металлов в лазерной промышленности благодаря его легкости и долговечности. Он поставляется в различных формах, таких как голый, анодированный и литой. Вы обнаружите, что анодированный алюминий быстрее белеет при маркировке меньшей интенсивностью луча. Если это голый или литой алюминий, лучше использовать более темную маркировку, а более высокая интенсивность луча подойдет. В любом случае крайне важно всегда сохранять маркировку как можно более глубокой с правильным контрастом для эстетической привлекательности.

Нержавеющая сталь

После алюминия чаще всего используется нержавеющая сталь, особенно в областях с высокими гигиеническими требованиями. Различные проекты, которые можно сделать из нержавеющей стали, включают кухонную утварь, столовые приборы, аксессуары и многое другое. Этот металл поддерживает все формы маркировки, такие как гравировка, травление и даже отжиг. По этой причине он очень универсален и адаптируется к любым параметрам маркировки, которым он подвергается, не повреждаясь. При гравировке или травлении он выдерживает высокую температуру, сопровождающую процесс. Тем не менее, большой контраст достигается, когда маркировка сделана.

Различные проекты, которые можно сделать из нержавеющей стали, включают кухонную утварь, столовые приборы, аксессуары и многое другое. Этот металл поддерживает все формы маркировки, такие как гравировка, травление и даже отжиг. По этой причине он очень универсален и адаптируется к любым параметрам маркировки, которым он подвергается, не повреждаясь. При гравировке или травлении он выдерживает высокую температуру, сопровождающую процесс. Тем не менее, большой контраст достигается, когда маркировка сделана.

Серебро и золото

Когда речь заходит о украшениях, на ум обязательно приходят эти два драгоценных металла. Они достаточно мягкие и хрупкие, поэтому при лазерной маркировке с ними нужно обращаться осторожно. Известно, что во время маркировки верхняя поверхность серебра быстро окисляется, в то время как поверхность золота более стабильна, что облегчает маркировку. При небольшой мощности лазера можно отжигать золото с хорошим контрастом. Из-за мягкости этих металлов гравировка и травление могут быть неприятными для них, поэтому их лучше отжигать. Когда вы маркируете поверхность отжигом, с поверхности материала снимается минимальный материал.

Когда вы маркируете поверхность отжигом, с поверхности материала снимается минимальный материал.

Титан

Это легкий сплав, который специально используется в аэрокосмической, автомобильной и медицинской промышленности. Сочетание долговечности, прочности и легкости делает его совершенно выдающимся. Для медицинской промышленности маркировка должна быть выполнена таким образом, чтобы не оставалось места для загрязнения.

Гравировка и травление подходят для медицинских целей, а отжиг идеально подходит для аэрокосмических целей. Это связано с тем, что в аэрокосмической промышленности титановые детали подвергаются испытаниям на усталость, чтобы гарантировать отсутствие повреждений детали во время эксплуатации. По этой причине структурные повреждения из-за воздействия чрезмерного тепла во время маркировки должны быть ограничены. Это показывает, что титан необходимо тщательно маркировать и обращать внимание на его конкретную область применения.

Вольфрам и карбид

Одним из общих свойств этого металла является то, что его твердость уступает алмазу с твердостью по шкале Мооса 9. Вольфрам естественно светлее по цвету, чем карбид, поэтому для маркировки вашего изделия следует использовать волоконный лазер более высокой интенсивности. дизайн. По возможности маркировка должна быть отожженной для надлежащего контраста. Область применения этих металлов включает режущие инструменты, абразивы, прокалывающие инструменты и некоторые виды ювелирных изделий.

Вольфрам естественно светлее по цвету, чем карбид, поэтому для маркировки вашего изделия следует использовать волоконный лазер более высокой интенсивности. дизайн. По возможности маркировка должна быть отожженной для надлежащего контраста. Область применения этих металлов включает режущие инструменты, абразивы, прокалывающие инструменты и некоторые виды ювелирных изделий.

Возьми домой

Волоконные лазерные маркеры предназначены только для лазерной маркировки, и это отличает их от станков для лазерной резки металла. На практике часто используются некоторые металлы из-за их желаемых свойств и простоты обращения. Поэтому лучше всего покупать лазерный станок для маркировки или резки у известной компании, такой как OMTech, чтобы вы могли легко обрабатывать любой материал, который попадется вам на пути. Независимо от того, изучите ли вы их машины в Интернете или посетите их лично, вы найдете разнообразную линейку волоконных лазерных маркеров и станков для лазерной резки CO2.

Основан и возглавлен советским ученым. Самое качественное, надежное и эффективное оборудование, с мощностью 100-1000 Вт и сроком службы более 100 000 часов. Однако у этой продукции высокая цена: стоимость излучателя больше, чем стоит китайский станок целиком.

Основан и возглавлен советским ученым. Самое качественное, надежное и эффективное оборудование, с мощностью 100-1000 Вт и сроком службы более 100 000 часов. Однако у этой продукции высокая цена: стоимость излучателя больше, чем стоит китайский станок целиком.