Самодельный станок: Делаем самодельные станки и инструменты своими руками

alexxlab | 23.04.2020 | 0 | Разное

| |||||||||||||||||

| |||||||||||||||||

| << Первая < Предыдущая 1 2 3 4 5 6 7 8 9 10 Следующая > Последняя >> | |||||||||||||||||

| Страница 1 из 33 | |||||||||||||||||

Чертеж простого станка для холодной ковки металла своими руками – как сделать ручное самодельное оборудование

05ДекСодержание статьи

- Разновидности станков

- Отличия холодной ковки

- Построение завитка для станка

- Об электроприводе торсиона

- Сборка и устройство

- Что производится посредством методики холодной ковки

Различная садовая меблировка, витиеватые ограждения и заборы, калитки, ворота, декоративные экстерьерные украшения – все это человек может сделать сам, имея даже небольшой багаж навыков. Подразумевается производство как для себя, так и с целью будущей коммерческой реализации, бизнеса. В нашем обзоре мы предоставим чертежи такого оборудования, как самодельный станок для холодной ковки металла своими руками, а также объясним основные аспекты создания изделий.

Подразумевается производство как для себя, так и с целью будущей коммерческой реализации, бизнеса. В нашем обзоре мы предоставим чертежи такого оборудования, как самодельный станок для холодной ковки металла своими руками, а также объясним основные аспекты создания изделий.

Разновидности станков

Параметры, вариации настройки и производственные аспекты оборудования сильно отличаются друг от друга. На основе их выделения обозначенных формируются определенные классы. Стоит понимать, что лишь некоторые из них доступны для любительского производства, остальные функционируют только в заводских условиях.

Станок «Улитка»

Это спиралевидный станок, который предназначен для скручивания материала и последующего преобразования подобным путем. Центральной частью является стальной жгут, который градируется на несколько секций. Их количество может быть различным. По сути, чем больше внутренних секций подразумевается, тем сильнее получается изгиб при минимальных силовых затратах – удобен и тот момент, что в составных «Улитках» они могут заменяться, таким образом, увеличивается или уменьшается угол скручивания.

Составляющие:

Сам каркас. По традиции его делают на основе металлических конструкций разного вида. То, что есть под рукой, рейки, трубки или уголки, принципиальной разницы нет, если точно выверить параметры.

Станина. На эту часть идет весь силовой упор во время скручивания. Поэтому логично сделать ее более толстой, чем спираль. А также подобрать наиболее твердый и устойчивый на изгиб материал.

Рычаг. Для активации движения как такового.

Вал. Служит для передачи крутящего момента.

Составные части спирали. Как уже сказано, они могут быть разных размеров, все зависит от угла и радиуса скручивания, который необходим.

Торсионный

Это аналог прошлого вида оборудования, но на основе двутавра и зажима. В центре располагаются валики тисков, которые пропускают конструкцию через себя. Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые изделия не выдержат давления и будут некорректным образом деформированы.

В центре располагаются валики тисков, которые пропускают конструкцию через себя. Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые изделия не выдержат давления и будут некорректным образом деформированы.

Станок «Гнутик»

Это простой ручной станок для холодной ковки своими руками. Состоит из двух валов, которые определенным образом прессуют проходящую через середину деталь. Они крепятся на статичной поверхности, а в центре размещается клин. Его задача сделать углубление, когда валы начинают свое движение.

Станок «Волна»

Зачастую подобный способ изготовления используется на производстве. Поэтому такие приспособления чаще приобретают в специализированных магазинах, а не создают кустарными методами. Но и в этом нет ничего сложного.

Понадобится металлическая плоская основа и пара дисков. Пропуская материал через себя, они создают на нем ту самую волну. Один из дисков будет ведущим, второй остается пассивным. То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

Один из дисков будет ведущим, второй остается пассивным. То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

Пресс

Такой вид оборудования подходит, если вы изготавливаете плоские предметы. По факту это просто два вала, которые прессуют деталь между собой, без добавления канавок или углублений. При этом изделие все равно можно сделать неоднородно плоским, если сами валы обладают рифлением. В этом случае зазор между ними чуть увеличивают, чтобы они не попали в резьбу друг друга.

Отличия холодной ковки

Подобный процесс отличается от стандартных кузнечных технологий тем, во время работы материал не подогревается для достижения лучшей пластичности и податливости.

Другие отличительные черты:

Часто для холодной ковки своими руками изготавливается оборудование, потому что оно не особо сложное в производстве и доступно даже любителям, а не только для профессионалов.

Нет совершенно никакой надобности в дополнительных приспособлениях для нагревания предмета.

Органичный и даже красивый внешний вид.

Для активации оборудования зачастую приходится использовать механическое движение. То есть, работа руками, основанная на силе и выносливости человека. Но этот аспект просто нивелировать с использованием электрического привода.

Видовое разнообразие накладывает свой отпечаток. У каждого типа есть отличительные моменты, но существуют и общие для всех.

Это:

Усиленная станина. Ведь на нее приходится основной упор во время сжатия, скручивания, изгиба далеко не самого мягкого сырья.

Приспособления почти полностью состоят из металла.

Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.

Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.Стационарность. Практически не существует мобильных вариантов оборудования.

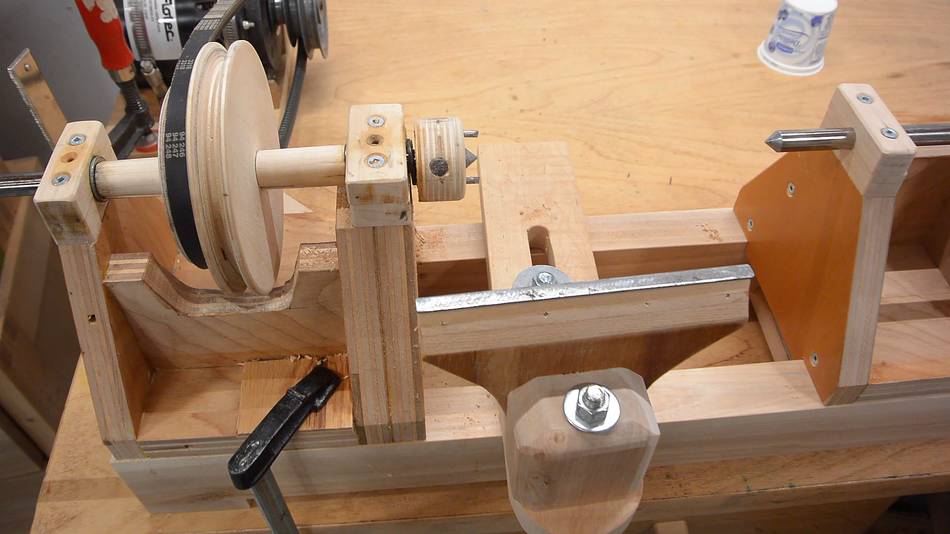

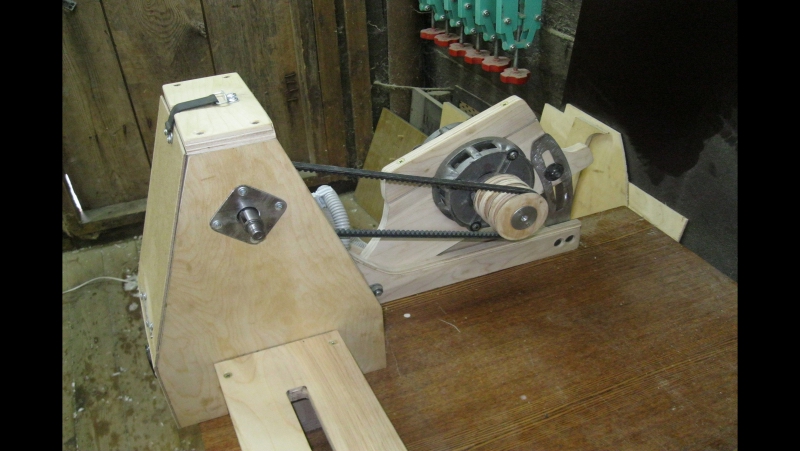

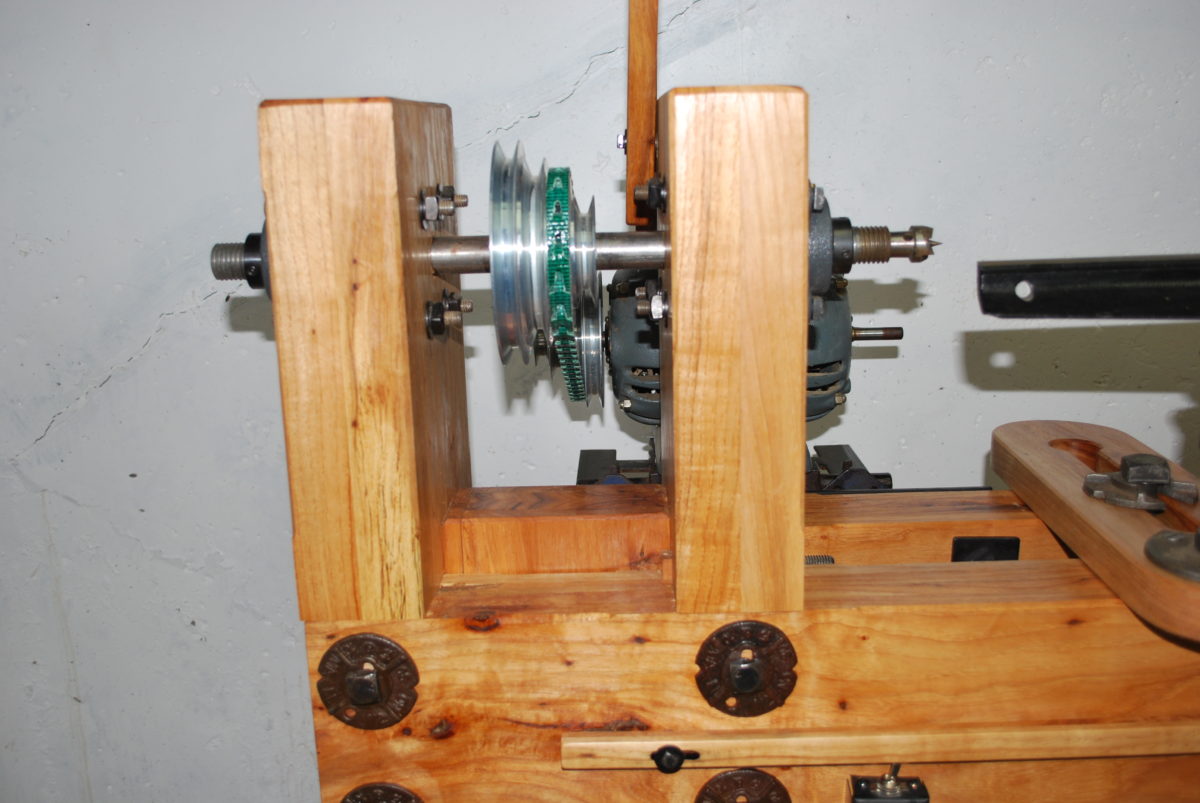

Оснащение электроприводом торсионного станка для холодной ковки

Разумеется, подключение привода привнесет массу положительных аспектов. Работы ускорится в разы. При этом одновременно возрастет и эффективность. Ведь качество полученных изделий будет лучше, отсутствие рывков и дерганий, присущих человеку, сказывается положительно. Быстрота и результативность, звучит прекрасно. Да еще и человеческий ресурс растрачивается куда меньше, не нужно применять силу, лишь нажать кнопку. Но добавление привода намного увеличивает цену приспособления, а также добавляет траты электроэнергии. Соответственно, логично применять только при производстве крупных партий, а не пары изделий.

.

Построение завитка

Для конструирования описанной выше «улитки» или типовых станков, для начала понадобится сделать шаблон. Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Помните, что важно точно вычислить радиус. А он, в свою очередь, возрастает по экспоненте в зависимости от количества витков.

Сооружение станка для холодной ковки

Первой задачей еще на стадии расчетов будет выявление максимально возможно количества точек крепежей. Лучше сделать больше, тогда места зацепа можно будет регулировать по своему желанию.

Также важно рассчитывать на возможность съема и замены составных частей. Причем лучше оставить место для увеличения габаритов, например, если нужно будет поставить диск на «волну» большего размера.

Постройка завитка

Принцип для базовой «улитки» прост, каждый последующий виток должен быть по размеру и радиусу крупнее своего предыдущего собрата. Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Улитка с рычагом

Про этот тип лучше не говорить, а смотреть. Для наглядности мы подобрали отличные сопровождающее видео.

Торсионы

В принципе, скручивать деталь винтовым типом каждый сможет даже без специальных станочных приспособлений. Понадобится лишь сама труба, внутрь которой помещается заготовка. Если ее конец плотно зафиксировать, то скручиванием второго вы создадите идеальные витки. Все они пойдут строго с одинаковым интервалом, если стенки трубки не позволят изгибаться в произвольной форме.

Но выполнять такую процедуру «на коленке» не слишком-то комфортно. Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Об электроприводе торсиона

Мы уже указали, в каких моментах электропривод будет необходимым. А вот как это все выглядит на практике, смотрите на представленном видео.

Волна и зигзаг

Помните про гнутик? Такой прибор позволяет без проблем создавать изгибы практически с любым поворотом. Но они всегда плавные. А порой нам в обиходе нужна деталь с резким изгибом под острым углом. Или так задумано декоратором. В любом случае на наш гнутик, если вы предусмотрели это заранее, получится поставить клинья, которые вместо дисков будут изгибать предмет. И создавать обозначенные острые углы.

Сборка и устройство

Ключевой ошибкой многих конструкторов-новичков является попытка сразу крепить свое «детище» на твердые основания. Зачастую речь идет о сварке. А как известно, если что-то пошло не так, демонтаж в этом случае уже не произвести. Поэтому в качестве проверки ошибок рекомендуется при первом конструировании соединять элементы крепежами по типу болтов. Чтобы в любой момент можно было разобрать оборудование и что-то подправить. А уже после проверки вполне допустимо сажать крепежи и на сварку.

Соединение и покраска

Красить получившиеся оборудование не возбраняется на свой вкус. Но допустимо задействовать лишь те поверхности, которые напрямую не будут во время работы соприкасаться с заготовкой. Легко понять, что, в противном случае краска, мало того, что сотрется, так еще и создаст недопустимые отклонения по радиусу. Поэтому красьте на свой вкус, но только внешние части.

Купить или сделать

Вопрос лучше поставить иным образом. Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечных деталей не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечных деталей не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

Что производится посредством методики холодной ковки

То есть, куда мы можем направить результат нашей работы. А вариантов, как показывает практика, не так уж и мало. Особенно если вы проживаете в частном доме или имеете свою дачу.

Всевозможная мебель для вашего сада. От небольших и уютных скамеек до крупных оград на террасы, состоящих из ветвистых кованых орнаментов. Разные мангалы, стулья и иное.

Ограждения всех видов.

Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации.

Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации. Покрытия для беседок.

Спортивные снаряды разных видов.

Каркасные постройки для выращивания культур.

Как видите, если есть чертеж, чтобы сделать станок для холодной ковки своими руками – то возможно впоследствии обзавестись огромным количеством крайне полезных для сада, дома вещей. Как говорится, было бы желание.

Самодельный станок для гибки металла своими руками

Необязательно тратить большие средства на приобретение профессиональных станков для гибки металла или обращаться за услугами к специализирующимся фирмам. Для небольших и несложных форм можно использовать самодельное устройство. Как ни удивительно, изготовить его можно даже быстрее, чем работать с ним. После прочтения данной статьи гибка металла вполне покажется вам простым делом.

Для небольших и несложных форм можно использовать самодельное устройство. Как ни удивительно, изготовить его можно даже быстрее, чем работать с ним. После прочтения данной статьи гибка металла вполне покажется вам простым делом.

Приобрести готовый или сделать своими руками?

В покупке готового станка нет ничего плохого, даже имеются неоспоримые плюсы:

- более мощное оборудование;

- широкие возможности по гибке;

- использование в промышленных масштабах.

Однако самодельное устройство для гибки металла может стать хорошим дополнением для набора домашней техники и инструмента. Даже если вам на данный момент необходимо всего один раз воспользоваться таким устройством, в будущем оно может пригодиться.

В чем преимущество?

Заводские варианты гибочных аппаратов в большинстве случаев имеют механические приводы. Они удобны для гибки металла в больших объемах и количествах. Также существуют станки с гидравлическим приводом. Но оба варианта слишком дорогие и приобретать любой из них слишком затратно, если вам необходимо работать с металлом в небольших объемах.

К плюсам также можно отнести скорость создания. На один самодельный станок для гибки металла уйдет не больше часа работы.

Где найти инструкцию и схему?

В свободном доступе в интернете можно отыскать множество вариантов самодельного оборудования. Несмотря на детальные различия, каждый такой аппарат состоит из следующих элементов:

- прижим;

- основание;

- обжимной пуансон с рычагом.

Если вам необходимо устройство исключительно для гаражных работ (согнуть небольшой кусок трубы, листа и так далее), то полностью металлическую конструкцию можно разбавить деревянными элементами. С таким станком будет удобнее работать, да и конструировать его проще.

Для гибки крупногабаритного металла

Для более масштабных и сложных работ лучше изготавливать устройство из швеллера. Учтите, что для этого вам понадобится сварочный аппарат и самые базовые навыки по работе с ним.

Советы по работе

Если данное оборудование необходимо для изготовления деталей на продажу, то стоит задумать о приобретении полноценного станка для гибки металла. Поскольку в самодельной конструкции вся ответственность за угол сгиба и идеальное исполнение лежит только на вашей физической силе, использовать такое оборудование ежедневно в течение рабочего дня не рекомендуется. Если вы занимаетесь гибкой металла с толщиной больше 10 мм, то обязательно прогревайте место сгиба. Это значительно облегчит вашу работу.

Аппарат для гибки металла своими руками – незаменимая вещь в любом гараже или мастерской, даже если вы редко сталкиваетесь с обработкой металлических деталей. Также вы можете прочесть по ссылке www.lazer-nn.ru статьи о лазерной резке и ознакомиться с материалом о порошковой покраске на странице www.lazer-nn.ru/poroshkovaja-pokraska.html.

Самодельный станок для заточки цепей бензо- и электропил

На снимке изображен самодельный станок для заточки цепей к бензо- и электропилам.Заточить цепь для бензо- или электропилы вручную, т.е. с помощью обычного круглого напильника, конечно, можно, но если нет опыта, то легко и испортить цепь.

Самое главное здесь – возможность задания нужного угла зубу цепи при его заточке. Это обеспечено с помощью зажимного устройства для цепи, представляющего собой направляющую, в которую вставляется пильная цепь. Она состоит из двух металлических пластин, которые поджимаются друг к другу поворотом специальной рукоятки-рычага, при этом фиксируют цепь в нужном положении. Направляющая с цепью закреплена на станине с поворотным механизмом, имеющим лимб с делениями в градусах. (Не знаю, где он нашел такой, но подошел сюда прекрасно). Станина также может сдвигаться вперед и назад в зависимости от размера заточного диска: новый диск – отодвинул на себя; поисточился – двинул вперед.

Электродвигатель станка с установленным на валу заточным диском закреплен на подвижной раме. Для его опускания и приближения заточного абразивного диска к закрепленной цепи имеется рукоятка. На неё нажимают правой рукой. Обратно (вверх) двигатель с диском поднимается при помощи пружины после прекращения давления рукой на рукоятку.

Двигатель маленький; не знаю, каковы его мощность и число оборотов, так как табличка с данными стерта. Работает тихо, почти бесшумно. Флянец на вал двигателя выточен на токарном станке под диаметр распространенных дисков от небольшой болгарки.

Для подсветки установлена обычная электролампочка с отражателем от автомобильной фары. Защитный кожух сделан из пластиковой канистры и установлен таким образом, что в него летят практически все искры. А большая часть металлических опилок, керамической крошки и пыли от абразивного диска попадают в специальную емкость, которая сделана из ещё одной пластиковой канистры. Оттуда её легко удалить, так как канистра съемная. (Кстати, это отличный материал-наполнитель для эпоксидки).

На этом же станочке легко можно сделать пилки для самодельного электролобзика.

Оцилиндровочный станок своими руками в домашних условиях: видео, чертежи

Обработка древесины проводится на протяжении нескольких столетий. Издавна оцилиндрованные бревна использовали для того, чтобы возводить дома, бани и иные сооружения. Процесс придания правильной формы бревнам достаточно сложный, предусматривает применение специальных оцилиндровочных станков. Создать оцилиндровочный станок своими руками решают многие, кто достаточно часто работает с бревнами. Ручным методом провести обработку качественно практически невозможно, при этом требуется достаточно много времени. Рассмотрим особенности того, как сделать оцилиндровочный станок своими руками, какие есть разновидности подобного оборудования и многие другие моменты.

Использование оборудования

Современные станки позволяют провести оцилиндровку так, что подготовленное бревно пригодно для установки в стеновые конструкции без финишной обработки. Функционал может существенно различаться, зависит от особенностей конструкции оцилиндровочного станка и его стоимости.

При рассмотрении все чертежей и моделей оборудования, которое используется для оцилиндровки бревен, следует уделить внимание на нижеприведенные моменты:

- Создание пазов, которые могут использоваться во время монтажа для решения различных задач.

- Производство обрезной доски, паркета, плашек.

- Выполнение работы по оцилиндровке, в том числе и финальный этап рассматриваемой задачи.

- Фрезерование поверхности древесины для достижения нужных показателей шероховатости.

- Создание венцовой чашки.

- Производство лафет путем распила леса.

- Создание компенсационного паза при помощи установленной дисковой пилы.

Следует учитывать тот момент, что оцилиндровочный станок, созданный своими руками, может не обладать всеми функциями, так как для этого при его производстве нужно использовать сложные проекты. Проще всего создать не универсальное оборудование, которое предназначено для решения конкретных задач, к примеру, оцилиндровки заготовок.

Особенности современных промышленных моделей

Главной особенностью моделей станков, которые выпускают известные производители на сегодняшний день, является использование лазерного указателя для контроля движения каретки. Этот момент обуславливает высокую точность обработки и возможность проведения всего процесса без переустановки заготовки. Таким образом, управляемая ЧПУ каретка с набором инструментов движется по направляющим и выполняет различного рода операции.

Станок для оцилиндровки бревна

Как показывает практика, своими руками можно сделать модель, которая будет иметь ручное управление и возможность обработки заготовок длиной до 7 метров.

Особенности устройства рассматриваемой конструкции

При рассмотрении того, какие оцилиндровочный станок самодельный чертежи может иметь отметим, что зачастую конструкция имеет нижеприведенные элементы в той или форме их реализации:

- Основным и самым громоздким элементом становится рама. Именно на ней концентрируется напряжения и крепятся все остальные элементы. При изготовлении рамы рекомендуется использовать прямоугольный трубопрокат. Соединение всех элементов зачастую проводится при помощи сварки, что позволяет ускорить работу и создать по-настоящему прочную конструкцию. Однако можно проводить создание рамы и при использовании сочетания болта и гайки. Разборные станины более мобильные, но обладают меньшей жесткостью.

- Направляющие, по которым будет передвигаться пильный силовое и пильное устройство. Длина бревен может достигать несколько метров, а вес десятки килограмм. Для того чтобы существенно упростить задачу по обработке следует создавать самодельный оцилиндровочный станок, на котором движется инструмент, а не заготовка.

- Бабки: передняя и задняя, в некоторых случаях, только одна. Они необходимы для того, чтобы крутить бревна во время их обработки. Отметим, что передняя довольно часто имеет делительную головку и систему крепления заготовки. При помощи делительной головки можно задать угол поворота на каждом этапе обработке, что необходимо для повышения качества заготовки.

- В качестве режущего инструмента, как правило, используется фреза. Существует достаточно большое видов этого режущего инструмента. При рассмотрении того, как сделать фрезу своими руками отметим, что работ сложна, предусматривает использование проката из инструментальной стали, которая имеет повышенную прочность и невысокую степен обрабатываемости.

- Качественная фреза имеет сменные ножи, которые можно при необходимости затачивать и заменять. Сама фреза с течением времени не изнашивается.

- Чтобы правильно разместить бревно, которое имеет большой вес, устанавливаются специальные рычаги.

- Ролики, выступающие в качестве упора, не позволяют бревну во время обработки провисать, тем самым существенно повышается качество получаемого материала.

- Практически все модели имеют механические тормоза, которые устанавливаются на обеих сторонах каретки. Они необходимы для выполнения работы по выборке венцовой чаши.

- Устройство, которое позволяет проводить вращение стала вручную на момент прорезки продольного паза.

Принцип работы

Эти элементы имеют многие чертежи, которые можно использовать создавая оцилиндровочный станок своими руками в домашних условиях. Однако можно существенно упростить конструкцию при учете того, для решениях каких задач она создается.

Создание самодельного станка

Схема создания своими руками рассматриваемого станка предусматривает использование пилорамы в качестве основы. При проведении работы будет установлен упор вместо переднего упора, для вращения заготовки будет устанавливаться ручка или мотор.

Довольно сложно создать свой режущий инструмент – сборную фрезу. Как правило, она изготавливается путем соединения нескольких частей из прочного материала. Для передвижения фрезы устанавливается рельса.

Последовательность обработки

При планировании по установке оборудования стоит помнить о том, что окончательный вес, самой конструкции и заготовки, может достигать нескольких сотен килограмм. Именно поэтому следует проводить установку станка исключительно на бетонное основание или плотно утрамбованный грунт, на котором положен толстый и прочный брус.

Заводская модель

Оцилиндровочный станок, сделанный своими руками, не будет обладать высокой точностью и многофункциональностью как промышленные варианты исполнения, но для решения большого количества задач в быту его все же будет достаточно. Процесс сборки следующий:

- Для начала следует провести сбор рамы. Для этого понадобится строительный уровень, так как погрешность не должна превышать показатель 0,5 мм на один метр. При сборку чаще всего используются прямоугольный брус из стали, реже трубы. Соединять их можно сваркой или разборным крепежным элементом, комбинировать их для упрощения процесса переустановки станка.

- Следующий шаг заключается в установке силовых агрегатов и бабок. Следует учитывать важность правильного выбора электродвигателя. Ранее только трехфазные варианты исполнения подходили для рассматриваемого случая, но современные варианты исполнения двухфазных моторов стало также возможно использовать (однако их стоимость довольно велика).

- Уделяем внимание на правильно и надежность крепления силового кабеля. По возможности он защищается от механического воздействия.

- Устанавливаемый силовой механизм можно оборудовать стопором.

- Проводится заземление. Этому моменту также нужно уделить внимание, так как металлическая конструкция выступает в качестве проводника, и при несущественном повреждении силового кабеля электродвигателя ток может уходить на раму.

- При установке электродвигателя с тремя фазами для вращения бревна следует учитывать, что расположение фаз определяет направление движения выходного шпинделя. При смене фаз можно также изменить направление вращения. Стоит помнить о технике безопасности работы с электричеством, особенно в случае трехфазной сети с напряжением 380 В.

При креплении бабок обращаем внимание на надежность соединения. При этом их оси должны совпадать, так как в противном случае оцилиндрованный брус подобным станком будет иметь большую погрешность в размерах, во время работы может возникать биение. Особое внимание уделяется балансировке фрезы – не сбалансированная фреза приводит к быстрому износу всего оцилиндровочного станка. Заключительным этапом становится непосредственно установка фрезы, которая должна крепиться очень надежно, предусматривается наличие страхующего элемента.

видео-инструкция как сделать установку своими руками, фото

Ниже мы постараемся поделиться с вами опытом, как сделать станок для изготовления шлакоблоков, хотя, по сравнению с госстандартами в качестве наполнителя здесь можно использовать не только шлак, но и керамзит, кирпичный бой, золу, перлит, гравий, отсев, песок и даже опилки. Имея в наличии такое оборудование, вы сможете подготовить достаточно материала не только для небольшой хозпостройки или бани, но и для строительства большого дома.

Мы будем рады, если материалы в этой статье помогут вам самим сделать такое устройство.

Самодельный станок по изготовлению шлакоблоков

Станок и шлакоблоки

Мы не сможем определить, сколько стоит станок для изготовления шлакоблоков, потому что на его изготовление используются материалы, которые могут быть куплены в магазине, но могут оказаться дома от каких-либо работ или старых конструкций.

Более прозрачной будет цена самого продукта, получаемого при помощи такого станка, так как расценки на цемент относительно фиксированы, и вы сможете заранее рассчитать его необходимое количество и сложить стоимость. А теперь перейдём к делу и займёмся техническими работами.

Делаем станок

Готовый станок

- Прежде всего, следует отметить, что по ГОСТ 86 от 08.10.2001 и Постановлению Правительства Российской Федерации от 13.08.97 № 1013 сертификат на изготовление своими руками (в домашних условиях) блоков из бетона с различными наполнителями не требуется. Также он не нужен на создание и употребление виброформовочного оборудования для его производства.

Развёртка матрицы

- Поддон матрицы;

- Заготовка поддона;

- Заготовка поддона;

- Заготовка поддона;

- Обрамление матрицы снизу уголком 25×25 мм;

- Обрамление матрицы снизу уголком 25×25 мм;

- Обрамление матрицы снизу уголком 25×25 мм;

- Планка для фиксации пустотников;

- Пустотник;

- Заглушка пустотника сверху;

- Заглушка пустотника снизу.

Фото конструкции в разных ракурсах

- Выше вы видите чертежи и фотографии, как самому сделать станок для изготовления шлакоблоков, но мы всё-таки дадим некоторые пояснения. Двигатель следует крепить на корпусе, где за счёт дисбаланса грузов происходит вибрация поддона. Цилиндры для изготовления блоков должны иметь конусность не менее 2-3 мм, чтобы форма снималась без каких-либо проблем.

- Для того чтобы сделать станок для изготовления шлакоблока, нам понадобится листовое железо, толщиной 2,5 мм. Первым делом нужно раскроить лист болгаркой так, как это показано на чертеже в пункте 1, то есть, в местах сгибов при помощи диска толщиной 2 мм сделать надрезы, тогда при сгибании не будет трещин и сам перегиб будет чётким.

- После этого вам ещё раз нужно проверить все углы, чтобы точность булла вплоть до миллиметра и после сгибания сразу не наваривать шов, а только прихватить точками, чтобы было ясно, в каком геометрическом состоянии находится конструкция. Если всё в порядке, то тогда заварите швы намертво, по всей длине. Теперь нужно для амортизатора по низу матрицы наварить уголок, а также наварить поддон под раствор.

- После этого установка для изготовления шлакоблоков, а точнее её матрица, обваривается снизу и сверху, и одновременно навариваются уголки для фиксации вибратора. Для станка, который рассчитан на одну форму подойдёт любой асинхронный двигатель от 120 Вт. Но удобнее использовать трёхфазный двигатель на 180 Вт, подключив его по схеме запитки от одной фазы, чему ниже будет дано пояснение.

Совет. Для изготовления пустотников вам пригодится любая металлическая труба.

Но при этом её конец обязательно нужно заузить на 2-3 мм или даже немного больше, чтобы она приобрела форму конуса.

Для этого нагрейте её электрической или газовой сваркой и оттяните молотком.

Статьи по теме:

Подключение двигателя

Схема 1 подключения трёхфазного двигателя через одну фазу (3 провода): а) — с пусковым сопротивлением; б) и в) — с рабочей ёмкостью

- При подключении трёхфазного двигателя через однофазную сеть он способен развить не более 50%-70% от своей номинальной мощности, которая указана на его щитке, но если добавить конденсатор, можно добиться поднятия мощности от 70% до 85% (иногда даже больше). Преимуществом трёхфазного двигателя можно назвать отсутствие специального пускового устройства, которое отключает пусковую обмотку однофазного двигателя после его разгона.

Схема 2 подключения трёхфазного двигателя через одну фазу (6 проводов): а) — с пусковым сопротивлением; б) и в) — с рабочей ёмкостью

- Если для установки для изготовления шлакоблоков используется трёхфазный двигатель с номинальной мощностью 220 В, то вам подойдёт первая схема подключения, но на схеме 2 показано подключение к одной фазе двигателя с шестью выводными концами, то есть, 127/220 В или 220/380 В.

- В тех случаях, когда напряжение в сети равно второму числу, то есть, UC=220 В при номинале 127/220 В или UC=380 В при номинале 220/380 В, тогда применяется схема 1а и 1б. Но если напряжение сети совпадает с первым числом номинала, тогда используется схема 1в.

- Средняя ёмкость Ср(мкФ) для любой схемы имеет определённое значение исходя из напряжения однофазной сети Uc и номинального тока Iф в фазе трехфазного двигателя: Ср=kIф/Uc где k – это коэффициент, зависящий от схемы включения. При частоте 50 Гц (принято на территории СНГ) для схем 1б и 2б можно принять k=2800, а для схемы 1в — k=4800; для схемы по рис. 2в — k=1600.

- Конденсаторное напряжение Uk будет зависеть от схемы подключения и сетевого напряжения. Для схем 1б и 1в его можно принять примерно равным напряжению сети, а для схемы 2б — Uk=1,15Uc; для схемы 2в — Uk=2Uc.

Совет. Не следует забывать о том, что конденсаторы долгое время сохраняют напряжение и при прикосновении могут поразить человека электрическим током.

Поэтому, при проведении каких-либо работ по техобслуживанию их нужно разрядить при помощи короткого замыкания.

Также такие элементы должны быть закрыты кожухом и надёжно зафиксированы.

Установка для пеноблоков

Установка для изготовления пеноблоков ПБУ-300, ПБУ-450, ПБУ-600

- В отличие от вышеописанного устройства, установка по изготовлению пеноблоков не может быть изготовлена так просто, потому, что там необходим пеногенератор и пенобетоносмеситель. Сначала в этом смесителе в течение 2-3 минут перемешивают цемент с песком до получения однородной массы и только после этого добавляют пену из пеногенератора и опять же смешивают до однородной массы. Полученную смесь разливают по формам при вращающихся лопатках.

- Время застывания продукта – 24 часа, то есть, одни сутки при температуре от 15⁰C. Узнать сколько стоит станок для изготовления пеноблоков можно в любом интернет-магазине, а потом сравнить цены с ближайшей точкой продажи строительного оборудования или электротоваров. Скорее всего, что последний вариант окажется дороже.

Изготовление шлакоблоков

Загрузка раствора в форму

- Для изготовления шлакоблоков вам понадобится угольный шлак, крупный песок (по возможности – керамзитовый), гравий с фракцией от 2 до 15 мм, цемент марки М 500 вода. Всё это вам нужно будет смешать в какой-либо ёмкости в соотношении 7/2/2/1,5/1,5-3 единицы.

Совет. Чтобы определить правильное количество воды в растворе (это зависит от влажности составляющих наполнителей) перемешанный раствор нужно сжать в кулаке.

Если при этом он будет слипаться, как снежок, а при падении на землю – рассыпаться, значит, пропорции соблюдены верно.

Засыпаете раствор до тех пор, пока прижим не дойдёт до ограничителей

- Засыпаете полную форму раствора и включаете вибратор, чтобы смесь утрамбовалась, а потом добавляете ещё. Так делаете несколько раз, до тех пор, пока прижим не дойдёт до ограничителей. После этого включаете вибратор ещё примерно на 10 секунд и снимаете форму (форму нужно снимать при работающем вибраторе).

Снимаем форму

- Транспортировочная просушка блоков (состояние, при котором их можно аккуратно перевезти или перенести) длится от пяти до семи дней. Окончательное высыхание, когда блок пригоден для монтажа, происходит через месяц, при температуре не менее 20⁰C.

Совет. Для того чтобы избежать появления трещин и тем самым увеличить морозостойкость и водонепроницаемость – добавьте в каждый блок по 5 г пластификатора.

Заключение

Результат наших стараний

Для изготовления качественных шлакоблоков должна неукоснительно соблюдаться инструкция, приведенная выше. При этом шлак по возможности лучше использовать доменный, а песок наиболее крупный. Цемент также можно использовать марки М 400, но в таком случае, его количество нужно увеличить в пропорции на 1 единицу. Успешного изготовления!

сборка самодельного фрезерного станка по металлу

Домашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром. Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость.

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Основание

Детали стойки и держатель шпинделя

Вертикальная направляющая (салазки резцедержателя токарного станка)

Вертикальная направляющая (вид сзади)

Соединение основания со стойкой

Соединение основания со стойкой (вид сзади)

Крепим вертикальную направляющую к стойке

Координатный стол G5757 «Прома» установлен на основании

Ходовой винт координатного стола

Площадка для крепления шпинделя (выбрана фрезером)

Основание со стойкой, направляющей и столиком

Пара гирь от рычажных весов обеспечила вылет шпинделя

Тиски

Крепление двигателя

Крепление двигателя (вид сбоку)

Приводной ремень

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Основы работы на электрофрезе

Перед началом практического использования, как и любому оборудованию, электрофрезу требуется настроить. Сначала откручивают предохранительную гайку и убирают зажимную цангу. Обязательно проверяют закручены до конца и надежны ли все резьбовые соединения. Затем убирают плотную защитную смазку.

Фреза вставляется в цанговый патрон. Если есть необходимость, патрон меняется на подходящий по диаметру. Специальным ключом затягивается хвостовик, чтобы фреза не болталась. Затем происходит зажим шпинделя.

Положение фрезы фиксируется и с помощью регулятора ограничителя устанавливается необходимая глубина фрезерования. Определяется правильная скорость прибора на основании данных таблицы соответствий параметров материала и размера фрезы. Включают прибор кнопкой «Пуск» и делают контрольный рез.

Перед реальной работой надо проверить какой ход фрезера, величину скорости вращения шпинделя и выбрать глубину проходки сверла. Это делается в черновом варианте. Если изделие проходит круговую обработку, то инструмент должен двигаться против часовой стрелки и от себя при движении на плоской основе.

Начинающие при столярной работе часто допускают распространенную ошибку: изменяют скорость перемещения устройства при фигурном контуре обработки. В этом случае станок перегревается и на заготовке появляются прожиги.

Перед работой фрезером по дереву уроки по применению желательно почитать в хороших источниках.

Формирование пазов

Если паз начинается с самой кромки, то фреза должна нависнуть над краем детали. Затем устанавливается необходимая глубина и производится пуск инструмента. Когда кромка обработана полностью фиксатор ослабляется. Фреза поднимается и инструмент выключается.

Глухой паз делается аналогично за исключением того, что нарезка начинается не с края детали.

Когда паз очень глубок, то он вырезается в несколько проходов. При каждом новом проходе устанавливается новая глубина не более пяти миллиметров. Глубина последнего слоя должна быть не более полутора миллиметров.

Обработка торцевой поверхности

Создание чистого канта — один из самых распространенных видов работы ручным фрезером.

Сначала делается пологий срез. Электрофреза перемещается по направлению вращения, затем в обратную сторону. После этого действия у торца появляются правильные очертания.

Работа с фигурными шаблонами

Шаблоны позволяют делать копии деталей и используются для создания фигурных кромок.

При помощи крепежей упорное кольцо шаблона прикрепляется к подошве. Упорное кольцо — это пластина, которая перемещается по шаблону и формирует необходимую траекторию движения фрезы.

Декоративная отделка

Для украшения деревянных изделий часто делают декоративные узоры. Ручной станок прекрасно справляется с задачей художественной фрезеровки. Необходимо только изучить, как правильно обрабатывать податливое дерево — и можно фрезеровать.

При работе над узором кроме самого фрезера потребуется наличие тисков, стамески и лобзика. Деревянная заготовка с рисунком на поверхности устойчиво закрепляется, а специальная режущая насадка ходит по контуру, снимая слой за слоем заготовки. Постепенно узор становится объемным.

Если использовать фрезу разного диаметра, то получается индивидуальный орнамент.

Подробно универсальные ручные фрезеры описаны в труде Джексон Дэй «Работа с фрезерами».

Без машины – 3 этапа домашнего капучино

Без машины – 3 этапа домашнего капучино

Вот самый простой способ приготовить вкусный домашний капучино прямо у себя дома за три простых шага. Если вы хотите узнать, как приготовить отличную чашку капучино без вспенивателя молока, вы обратились по адресу. Вам понравится этот сладкий рецепт капучино, наслаждайтесь!

Люди считают, что этапы приготовления капучино сложны, но этот рецепт легко приготовить, и его вкус также восхитителен.

Возможно, одна из причин, по которой люди думают, что приготовить капучино в домашних условиях сложно, заключается в том, что в Северной Америке этот пенистый горячий напиток появился только в последние несколько десятилетий. Лишь в 1930-х годах капучино стало по-настоящему популярным в Штатах.

Однако в Европе капучино существует уже сотни лет, и, конечно, за это время рецепт капучино был усовершенствован и усовершенствован.

Горячий капучино в том виде, в каком мы его знаем сегодня, существует с 1900-х годов и впервые был произведен в Италии, после изобретения кофемашин эспрессо.

Первые эспрессо-кофемашины были чрезвычайно громоздкими, тяжелыми и дорогими, поэтому ими могли пользоваться только обученные профессионалы. Со временем кофемашины эспрессо стали более простыми в использовании, а их конструкция улучшилась и усовершенствовалась. Когда эти машины стали более доступными, все больше и больше ресторанов, закусочных и магазинов пончиков начали подавать эспрессо, латте и капучино в любое время суток!

Эти горячие напитки стали популярными в массовой культуре и больше не предназначались исключительно для тех, кто принадлежал к более элитной кофейной культуре.

Из различных стилей напитков бариста, появившихся благодаря кофемашине эспрессо, капучино особенно полюбился благодаря идеальному количеству пенистого молока, которое ложится на горячий эспрессо и приготовленное на пару.

Домашний капучино

Когда вы пойдете в кофейню в Северной Америке, вы заметите, что их капучино готовят из эспрессо, горячего молока и вспененного молока. В этих заведениях используются кофемашины эспрессо, рюмки эспрессо и вспениватель молока – инструменты, которых у вас на кухне может не оказаться.

Если вы хотите знать, как приготовить капучино без машины, или надеетесь, что сможете приготовить капучино с обычным кофе, продолжайте читать! Это вполне возможно и проще, чем вы думаете.

Честно говоря, когда мы гуляем с друзьями и все за столом заказывают капучино, я не делаю этого! Вы думали, я собирался сказать, что сказал. Я знаю, что ты это сделал. РЖУ НЕ МОГУ! Но, по правде говоря, я люблю готовить свой сладкий рецепт капучино дома, поэтому, когда меня нет дома, я обычно заказываю специальный чай или даже обычную чашку кофе.Зачем тратить большие деньги, если в этом нет необходимости?

Мне очень нравится моя домашняя версия, и я получаю удовольствие, создавая собственные дизайны, как в специализированных кофейнях, таких как Starbucks.

Как приготовить капучино дома

Хотя вы можете испугаться, этот рецепт домашнего капучино легко приготовить, и это такое вкусное лакомство. А приготовление капучино без сахара или с пониженным содержанием сахара также превращает его в низкокалорийное лакомство.Победа, победа!

Чтобы приготовить капучино в домашних условиях, нужно выполнить три основных действия.

1. Приготовить кофе

2. Приготовить молоко

3. Налейте в кружку и наслаждайтесь!

Мне нравится горячий капучино на десерт. Это необходимое количество сладости, которое удовлетворяет мою жажду, не требуя жирного десерта.

Между прочим, я люблю приглашать друга на домашний капучино и немного похвастаться.Это никогда не перестает впечатлять! Я делал это много раз, и мои друзья не могут поверить, что я сам сделал капучино.

Теперь вам пора взять эти три или, может быть, два ингредиента в банку с крышкой и приготовить себе этот восхитительный и успокаивающий напиток. Ты заслуживаешь это!

Возьмите бискотти и макайте.

Без машины 3 шага домашнего капучиноЧто ж, теперь я могу наслаждаться этим чудесным напитком капучино прямо у себя дома.Кто знал, что это так просто?

С помощью этих трех простых шагов вы сможете приготовить вкусный горячий капучино всего за несколько минут.

Самое приятное, кроме того, что вы можете наслаждаться капучино в любое время, когда захотите, это то, что стоимость составляет лишь небольшую часть того, что вы бы потратили практически везде, где продают капучино. Ты знаешь о чем я говорю. Это безумие!

Урожайность: 1 порцияПитание: с сахаром – 59 калорий, 0 жиров.1 г, насыщенные жиры 0,1 г, сахара 10,4 г, углеводы 10,3 г, про 4,4 г, клетчатка 0 г

Без сахара – 43 калорий, жиров 0,1 г, насыщенных жиров 0,1 г, сахаров 7,2 г, углеводов 7,1 г, про 4,4 г, клетчатки 0 г

WW Smart Points с сахаром: 2, WW Points Plus: 1

WW Smart Points без сахара: 2, WW Points Plus: 1

Капучино Состав:

- кофе крепко сваренный горячий. Растворимый эспрессо тоже подойдет, и даже кофе без кофеина подойдет

- обезжиренное или обезжиренное молоко, цельное молоко и миндальное молоко подходят для этого рецепта

- сахар-песок или заменитель сахара, например Splenda или Stevia.Или полностью исключить

- полный рецепт для печати ниже

Щелкните здесь, чтобы просмотреть подробные инструкции по приготовлению пара / вспенивания молока в микроволновой печи

Как приготовить капучино дома?

Вот самые простые направления:

- Приготовьте кофе или эспрессо

- Следуйте простым инструкциям по приготовлению пара / вспениванию молока в микроволновой печи 3 простых шага по приготовлению пара / вспениванию молока в микроволновой печи

- В большую кружку налейте приготовленный кофе, всыпьте сахар.Перемешайте. Добавьте вспененное молоко. Это оно!

Вы перемешиваете капучино?

Хороший капучино состоит из одной части кофе и одной части пропаренного молока и одной части пены. Поскольку пена – самая легкая часть напитка, вы хотите, чтобы она была сверху для презентации, и вы можете перемешать слои, чтобы выпить, если вы хотите избежать пенистых усов!

Как приготовить капучино без пены

Если вы хотите полностью отказаться от пенистого молока, это прекрасно! Хотя технически это латте, я не буду звонить в кофейную полицию! В этом случае установите соотношение 1/3 кофе и 2/3 молока, приготовленного на пару.

Вы не захотите пропустить эти восхитительные напитки-подражатели, которые можно легко приготовить дома. Больше не нужно тратить большие деньги, когда вы можете приготовить их на собственной кухне.Копикэт Starbucks Caramel Macchiato

Чай латте Simple Pantry Chai

Копикэт Starbucks Тыквенный латте со специями

распечатайте полный рецепт ниже..

Без машины – 3 этапа домашнего капучино

Самый простой способ приготовить любимый горячий напиток прямо у себя дома – всего за несколько шагов. Наслаждаться!

Состав

- 1 чашка черный кофе или эспрессо растворимый эспрессо тоже работает

- 1/2 чашка обезжиренное или нежирное молоко

- 1 чайная ложка гранулированый сахар

Спасибо, что заглянули. Надеюсь, вам понравится рецепт сладкого капучино, представленный сегодня. Не забудьте прокрутить вверх, чтобы распечатать главный рецепт. Вы можете закрепить все свои любимые рецепты на Pinterest, чтобы отложить их на потом.

Обязательно заходите почаще. Я все время выкладываю новые рецепты. А пока поделитесь этими рецептами с семьей и друзьями, чтобы они тоже могли ими насладиться.

Пока, !человек, предположительно связанный с движением бугалу, обвиняется в использовании самодельного пулемета в знак протеста против убийства полицейских.

(CNN) – У подозреваемого в убийстве двух офицеров в Калифорнии были символы, связанные с экстремистским движением бугалу, свободной группой прокурор США Дэвид Андерсон заявил, что это хорошо вооруженные антиправительственные экстремисты.

32-летнему Стивену Каррильо предъявлено федеральное обвинение в убийстве 29 мая в Окленде, где из проезжавшего автомобиля был застрелен Дэвид Патрик Андервуд, офицер федеральной службы охраны, сообщил Андерсон. В то же время поблизости проходила акция протеста против жестокости полиции.

Каррильо, штатный сержант действующей службы, дислоцированный на базе ВВС Трэвис во время стрельбы, также является подозреваемым в гибели 6 июня заместителя шерифа Санта-Крус, заявил на прошлой неделе шериф Джим Харт.

«Термин бугалу используется экстремистами для обозначения насильственного восстания или надвигающейся гражданской войны в Соединенных Штатах», – сказал Андерсон.

Ad

«Пэт Андервуд был убит из-за того, что носил униформу», – сказал Андерсон.

Адвокат Каррильо сказал, что он хочет, чтобы люди сопротивлялись «побуждению спешить с вынесением приговора и ждать, пока не станут известны факты».

«Мистер Каррильо – это нечто большее, чем картина, нарисованная правоохранительными органами», – сказал Джеффри Стоттер CNN.

Каррильо “был верным и хорошим летчиком и также понес тяжелую личную потерю в результате самоубийства своей жены два года назад”, – сказал Стоттер, который встречался с Каррильо во вторник.«Он отец двоих детей, которые не только потеряли мать, но и потеряли отца».

Во время перестрелки с заместителями шерифа Санта-Крус 6 июня Каррильо использовал свою кровь, чтобы написать фразы из бугалу на транспортном средстве, которое он якобы угнал при попытке бежать, сказал Андерсон, описывая доказательства, найденные по делу.

Следователи полагают, что Каррильо использовал «призрачный пистолет», самодельную винтовку типа AR-15, как в Окленде, так и в Санта-Крус, согласно жалобе.Винтовка была обнаружена в ходе расследования в Санта-Крус.

Ad

Второй человек, Роберт Элвин Джастус-младший, якобы управлял фургоном, использовавшимся во время стрельбы в Окленде, по словам Андерсона. По словам Андерсона, Юстусу предъявлены обвинения в пособничестве убийству и покушении на убийство.

Неясно, есть ли у Юстуса юридическое представительство.

Юстус признался ФБР 11 июня, что он управлял фургоном во время стрельбы в Окленде, согласно жалобе.Он сказал следователям, что «не хотел участвовать в убийстве, но чувствовал, что должен участвовать, потому что был заперт в фургоне» с Каррильо, говорится в жалобе.

Видеозапись наблюдения “показывает, как Джастус шел пешком по центру Окленда до убийства”, – написал в жалобе агент ФБР Бретт Вулард, добавив, что Джастус “мог уйти из фургона и не вернуться, или он мог сообщить” Каррильо ” правоохранительным органам поблизости.

Каррильо также обвиняется в покушении на убийство другого сотрудника службы защиты, который был ранен в результате стрельбы в Окленде, а Юстус обвиняется в пособничестве и подстрекательстве к покушению на убийство, сказал американский прокурор.

Ad

Каррильо был руководителем группы Phoenix Raven, высококвалифицированной группы безопасности, которая охраняет самолеты ВВС США в районах с высоким уровнем террористической активности и преступностью за рубежом, согласно отчетам Министерства обороны США.

Он служил в Кувейте, Техасе и Юте.

Говоря об утверждениях о том, что Каррильо является членом движения Boogaloo, Стоттер сказал: “Это предполагает и подчеркивает более широкий разговор, который, возможно, должен произойти о влиянии и влиянии групп с экстремистскими идеологиями, которые, кажется, процветают в обществе. СМИ и в Интернете в целом.«

« Эти группы базируются не в Ираке или Сирии, они базируются в Америке – они стремятся радикализировать уязвимых лиц, будь то военнослужащие или иным образом уязвимые взрослые ».

Стоттер отказался комментировать влияние этих групп

Каррильо может быть приговорен к смертной казни, если он будет признан виновным.

The-CNN-Wire ™ и © 2020 Cable News Network, Inc., компания WarnerMedia. Все права защищены.

Домашнее машинное обучение в Python

Источник изображения

Недавно я запустил репозиторий Homemade Machine Learning , который содержит примеры популярных алгоритмов и подходов машинного обучения (например, линейная / логистическая регрессия , кластеризация K-средних, нейронные сети ), реализованных в Python с объяснением математики. .У каждого алгоритма есть интерактивная демонстрация Jupyter Notebook , которая позволяет вам поиграть с данными обучения, конфигурациями алгоритмов и сразу увидеть результаты, диаграммы и прогнозы прямо в вашем браузере . В большинстве случаев объяснения основаны на великолепном курсе по машинному обучению Эндрю Нг.

Целью репозитория было , а не для реализации алгоритмов машинного обучения с использованием «однострочных» сторонних библиотек , а , а скорее для практики реализации этих алгоритмов с нуля и лучшего понимания математики, лежащей в основе каждого алгоритма.Поэтому все реализации алгоритмов называют «самодельными».

Основные библиотеки Python, которые используются там, – это NumPy и Pandas. Эти два используются для эффективных матричных операций и для загрузки / анализа наборов данных CSV. Что касается демонстраций Jupyter Notebook, то для визуализации данных используются такие библиотеки, как Matplotlib и Plotly.

В настоящее время рассмотрены следующие темы:

Регрессия: линейная регрессия

В задачах регрессии мы делаем прогнозы реальной стоимости.В основном мы пытаемся нарисовать линию / плоскость / n-мерную плоскость по обучающим примерам.

Примеры использования: прогноз курса акций, анализ продаж, зависимость любого числа и т. Д.

- 📗 Математика линейной регрессии – теория и ссылки для дальнейшего чтения

- ⚙️ Пример реализации линейной регрессии

- ▶ ️ Демо | Одномерная линейная регрессия – прогноз

счастья страныбаллов поВВП экономики - ▶ ️ Демо | Многомерная линейная регрессия – прогнозирование

счастья в странебаллов поВВП экономикиииндекса свободы - ▶ ️ Демо | Нелинейная регрессия – используйте линейную регрессию с функциями полинома и синусоиды для прогнозирования нелинейных зависимостей.

Классификация: логистическая регрессия

В задачах классификации мы разделяем входные примеры по определенным признакам.

Примеры использования: спам-фильтры, определение языка, поиск похожих документов, распознавание рукописных писем и т. Д.

- 📗 Математика логистической регрессии – теория и ссылки для дальнейшего чтения

- ⚙️ Пример реализации логистической регрессии

- ▶ ️ Демо | Логистическая регрессия (линейная граница) – прогнозирование цветка ириса

, классна основеpetal_lengthиpetal_width - ▶ ️ Демо | Логистическая регрессия (нелинейная граница) – прогнозирование действия микрочипа

param_1иparam_2 - ▶ ️ Демо | Многовариантная логистическая регрессия – распознает рукописные цифры из изображений

28x28пикселей.

Кластеризация: алгоритм K-средних

В задачах кластеризации мы разбиваем обучающие примеры по неизвестным характеристикам. Алгоритм сам решает, какую характеристику использовать для разбиения.

Примеры использования: сегментация рынка, анализ социальных сетей, организация вычислительных кластеров, анализ астрономических данных, сжатие изображений и т. Д.

- 📗 K-means Algorithm Math – теория и ссылки для дальнейшего чтения

- ⚙️ Пример реализации алгоритма K-средних

- ▶ ️ Демо | Алгоритм K-средних – разделите цветы ириса на кластеры на основе

petal_lengthиpetal_width

Нейронные сети: многослойный персептрон (MLP)

Сама нейронная сеть – это не алгоритм, а, скорее, платформа для совместной работы множества различных алгоритмов машинного обучения и обработки сложных входных данных.

Примеры использования: как замена всех других алгоритмов в целом, распознавание изображений, распознавание голоса, обработка изображений (применение определенного стиля), языковой перевод и т. Д.

- 📗 Математика многослойного персептрона – теория и ссылки для дальнейшего чтения

- ⚙️ Пример реализации многослойного персептрона

- ▶ ️ Демо | Многослойный персептрон – распознает рукописные цифры из изображений

28x28пикселей.

Обнаружение аномалий: распределение Гаусса

Обнаружение аномалий (также обнаружение выбросов) – это выявление редких элементов, событий или наблюдений, вызывающих подозрения, поскольку они значительно отличаются от большинства данных.

Примеры использования: обнаружение вторжений, обнаружение мошенничества, мониторинг состояния системы, удаление аномальных данных из набора данных и т. Д.

- 📗 Математика обнаружения аномалий с использованием распределения Гаусса

– – – – – – – – –

Надеюсь, репозиторий окажется для вас полезным. Либо играя с демонстрациями, либо читая математические разделы, либо просто исследуя исходный код. Удачного кодирования!

Поваренная книга для хлебопечки: вкусные рецепты для домашнего хлеба, пиццы и фокаччи.(Мягкая обложка)

29,95 долл. США

Обычно отправляется в течение 1-5 дней

Описание

* СКИДКА 55% на книжные магазины теперь по цене 29,95 вместо 39,95 *

Хотите ежедневно наслаждаться свежим ремесленным хлебом? Хотите тратить меньше денег на покупку продуктов? Эта поваренная книга для хлебопечки научит вас готовить любой хлеб, который вы хотите

Ваши клиенты никогда не перестанут использовать эту замечательную поваренную книгу

Используя хлебопечку, вы готовите продукты, не содержащие канцерогенов и вредных добавок.Вкус домашнего приготовления, как правило, превосходит все, что куплено в магазине, и есть дополнительное преимущество, заключающееся в знании используемых ингредиентов.

Это особенно важно для аллергиков. Для каждого члена семьи вы можете выбрать наиболее подходящие виды с учетом его вкуса и проблем со здоровьем. Домашний хлеб уместен на каждый день и праздничный стол.

Включенные в комплект рецепты просты и понятны, в них используются некоторые повседневные ингредиенты – мука, дрожжи, яйца и вода – и они создают чудо на вашей собственной кухне.

С помощью хлебопечки вы можете испечь хлеб разных сортов:

Эта книга научит вас:

– Как использовать хлебопечку в полной мере.

– Профессиональные советы, приемы и обходные пути, используемые опытными пользователями хлебопечек и поварами.

– Как приготовить самый вкусный хлеб, который вы когда-либо пробовали.

Каждый рецепт включает в себя:

● потрясающий макет

● рисунок

● пищевая ценность

● описание

● ингредиенты

● инструкции по приготовлению

Эта хлебопечка Поваренная книга призвана доказать, что приготовить домашний хлеб действительно очень просто.Возьмите некоторые повседневные ингредиенты – муку, дрожжи, яйца и воду – и сотворите чудо на собственной кухне. Хлеб может быть настолько вкусным, что с ним ничего не захочется.

Metal Shaper – самодельный станок для металлообрабатывающих проектов своими руками

Предупреждение : недопустимый фильтр смещения строки в /home4/cresseln/public_html/makercise/wp-includes/taxonomy.php on line 153263

Мой самодельный формирователь металла – это инструмент для резки металла из заготовки по линейному ходу.Помимо собственного токарного станка по металлу, я активно использую формирователь, когда строю горизонтальный фрезерный станок.

Я также отредактировал более обширные кадры и обсуждение сборки в отдельных видео. В этом плейлисте около 3,5 часов видео (не считая прямой трансляции первой версии) на 16 видео. Ознакомьтесь с полным списком воспроизведения для всей сенсации. Или переходите сразу к завершающему видео ниже:

Дизайн

Я построил эти машины, ссылаясь на многие детали конструкции, представленные в серии книг Дэвида Джингери 1980 года «Постройте свой собственный цех металлообработки из металлолома».Книга по формированию металла занимает четвертое место в этой серии. Я отклонился от стандартного дизайна по нескольким направлениям, самые большие из которых – это использование литья по потерянной пене, 3D-печатные детали, использование метрических фиксаторов и использование доступных инструментов и материалов (очень отличающихся от доступности по сравнению с 80-ми годами).

Ниже вы найдете мои партнерские ссылки. Если вы перейдете по ссылке и сделаете покупку, я получу комиссию.

Эта сборка была вдохновлена дизайном Дэвида Джингери. Там, где я улучшил его дизайн, я отмечу это ниже.Если вы решили построить эту машину, вам действительно стоит прочитать книгу Дэвида.

Расходные материалы

Инструменты

Прежде чем вы сможете построить формирователь, вам определенно понадобится набор инструментов. Все инструменты, которые я использую в механическом цехе и при создании видео, можно найти на странице инструментов. Для удобства здесь представлены наиболее подходящие инструменты для этого проекта:

Оборудование, Штанга, Штанга

В начале этого проекта я был полон решимости построить этот проект, используя метрические размеры для оборудования, материалов… всего.Я специально заказал метрическую холоднокатаную сталь 🙄. По мере развития проекта мои взгляды на то, где следует использовать метрическое оборудование, изменились.

Я живу в США, где штанги и прутки, крепеж и инструменты, как правило, не имеют метрических размеров. Поскольку все автомобили, начиная с 80-х годов, использовали метрические крепежные элементы, а также потому, что сейчас преобладают дешевые импортные инструменты и мебель, использование метрических крепежных элементов – – очень экономичный вариант . При специальном заказе метрической штанги и прутка однозначно не .

Большинство моих измерений заимствованы из дизайна Дэвида Джингери и адаптированы для метрического оборудования и размеров, однако из-за доступности местного оборудования я использовал сочетание 🤭.

Заключение: Я стандартизировал метрические метчики, то есть мне нужны метрические метчики, которые я могу купить на месте. Сейчас я использую стандартные удилища и штангу. Я использую стандартные бронзовые втулки и втулки вала. Я использую стандартный стержень с резьбой. Раскладываю детали в размерах, предусмотренных чертежами. Я проектирую все в метрической системе, а при выкладывании деталей по своим размерам все обрезается до метрических размеров.Я превращаю детали в стандартные размеры, так как мои микрометры измеряются в дюймах.

Сырье для литья

Большая часть алюминия в этом проекте поступала из корпусов трансмиссии и впускного коллектора. Я разбил этот материал в яме для костра.

Я также легировал бронзу C932 с нуля для подшипников в кулисе кулисы. Я приказал сплавить слитки цинка, олова и свинца. Я использовал медь, спасенную от электропроводки.

Литье

Во время этого проекта я перешел от литья из сырого песка к литью по потерянной пене в качестве моей основной техники.Это имеет смысл, потому что я отливаю только одну или две части каждой части. Мне нравится размерная точность техники литья по потерянной пене. Я использую гипс в качестве огнеупорного покрытия, смешанного до консистенции масла арахиса, чтобы жидкий слой шаблонов пены. После высыхания покрытия выкладываю выкройки в сухой песочный песок. Я не включаю вентиляционные отверстия в шаблоны, основываясь на информации в Lost Foam Casting Made Simple, и потому что у меня не было проблем с заполнением формы.

Результат

Металлический формирователь оказался гораздо более ценным, чем я первоначально ожидал.Выравнивание заготовки на 12-дюймовой дисковой шлифовальной машине, затем шлифование плоской поверхности, а затем зачистка были очень трудоемким способом получения плоской детали. Теперь могу наклеить деталь на формирователь. На выравнивание по-прежнему уходит 45 минут, но после этого я больше не устаю. К тому же я могу работать над чем-то другим, пока формирователь работает над частью.

Формовщик SUPER полезен, хотя, когда я построю мельницу, он может быть не таким революционным.

Использование формирователя

Использование формирователя для обработки опорных поверхностей на головке шпинделя фрезерного станкаКак я уже упоминал ранее, я был очень рад использовать формирователь на проекте фрезерного станка.

Формирователь довольно прост в использовании. Сделав отметку длины хода на кулисной вилке, довольно просто согласовать ход с длиной заготовки и отцентрировать ее на заготовке. У меня есть привод с регулируемой скоростью, поэтому набор формовщика для получения приемлемой отделки поверхности – разумное мероприятие. Меня очень зацепило то, что я обработал шпиндельную головку на фрезерном станке, и это был первый раз, когда я использовал формирователь для проекта.

Вещи, которые я бы изменил

Я буду обновлять этот список по мере того, как я использую формирователь все чаще и в соответствии с техническим обслуживанием любых деталей, которые изнашиваются преждевременно.

Независимый приводВыпуск

Я хотел установить формирователь и токарный станок на одной тележке. Оставалось мало места для отдельной трансмиссии. Кроме того, я модернизировал токарный станок с помощью утилизированного двигателя беговой дорожки и контроллера, который обеспечивал непрерывное управление скоростью. Я использовал промежуточный вал, удерживаемый между центрами на токарном станке, чтобы приводить в движение формирователь. Базовый бытовой 4-позиционный переключатель обеспечивает простую смену полярности двигателя постоянного тока для изменения направления, что является важной особенностью, поскольку машины устанавливаются вплотную друг к другу.

Это круто, потому что я могу использовать переменную скорость моего токарного станка, чтобы регулировать скорость формирователя. Это критически важно для получения хорошей режущей способности формирователя. Однако во время проекта завода мне не раз хотелось использовать обе машины. Имея выделенные диски, было бы очень удобно использовать обе машины. Я, вероятно, исправлю это в будущем. Трансмиссия привода серии

проходит через токарный станокColumn Design Issue

Формовщик действительно должен быть монолитным.Царапая опорные поверхности направляющих ползуна на литых частях боковой колонны, я переместил колонну на новое место. Это вызывает движение между сторонами, несмотря на то, что все крепежи и распорки надежно затянуты. Отливка должна быть цельной. Хотя это было бы нелегко с зеленым песком, я считаю, что это можно сделать, используя потерянную пену, но я не буду пытаться переделывать этот аспект проекта, поскольку все остальное так зависит от него.

Звено и зажим поршня Выпуск

Ослаблена одна из гаек на болте, соединяющем приводное звено с верхним подшипником кулисного механизма.Мне пришлось нанести на него Loctite после того, как формирователь был завершен. Доступ к этой сцепке и зажиму плунжера в целом просто бесит. Я бы должен был принять ярмо и наладку вне развязки быка колеса и удаления контрпривода-только для доступа к сцеплению болтов. К счастью, с помощью магнита и терпения я вернул гайку на болт. Возможно, просверливание отверстий в боковых сторонах колонны, чтобы получить доступ к болту, который крепит соединение к кулисному замку, и регулировке было бы простым улучшением. Только обратите внимание, это плотная посадка с множеством движущихся частей.

Поворотный палец блока заслонки Выпуск

Блок заслонки откидывает инструмент от заготовки во время обратного хода.Когда я просверлил отверстие для оси шарнира блока тарелки, я использовал самодельную d-биту. Я проверил это, чтобы убедиться, что он хорошо подходит к шпильке, которую я буду использовать, и что это была плотная скользящая посадка. Однако мне не удалось учесть посадку в длинном отверстии, так как мой тест проводился в коротком 10-миллиметровом отверстии. При полном расширении блока тарелки и коробки развертка или стружка имели тенденцию истирать отверстие, в результате чего оно становилось немного больше, за исключением примерно 15 мм от выходного конца отверстия.Это вызывает небольшую упругость или примерно одну тысячную люфта в блоке тарелки в состоянии покоя. Чтобы прояснить, если я нажимаю на хлопушку в состоянии покоя, у нее будет только ощутимый ход, пока она не достигнет дна в задней части коробки. Я, вероятно, просверлю отверстие подходящей разверткой и в какой-то момент установлю шарнирный штифт немного большего размера.

Я добавляю тиски к стойке инструмента во время работы, если я хочу получить наилучший возможный рез. Это проблема, вероятно, самая большая причина того, что добавление тисков к стойке инструмента так сильно влияет на качество резки.

Fast Return Stroke Issue

Это больше проблема с книгой, чем с дизайном.

Я не понимаю, как быстрый возвратный ход повлияет на производительность машины, хотя продавцы «горячего воздуха» много говорили об этом.

-Дэвид Джинджери в книге The Metal Shaper: https://amzn.to/2UZ2LTV

Когда я сам использовал формирователь, я определенно оценил быстрый возвратный ход. Я регулирую длину хода формирователя так, чтобы инструмент перемещался только над верхней частью заготовки.Я регулирую скорость двигателя и автоматическое продвижение, чтобы добиться хорошего качества резки. Тем более, что длина хода становится больше, продолжительность резания и обратных ходов различается. Фактически, рабочий цикл резки улучшается, и все больше при увеличении длины хода. Существуют и другие конструкции приводов формирователя, в которых ходы разреза и возврата симметричны – подумайте о поршне в двигателе внутреннего сгорания. Они могут работать только при 50% рабочем цикле.

Формовщик – медленная машина. Улучшение рабочего цикла при сохранении резания инструмента на постоянном линейном расстоянии в секунду сокращает общее время, необходимое для операции обработки.

Downfeed Issue

Кривошип понижающей подачи получает много работы. Здесь необходимо устранить обратную реакцию.Подача – это то место, где происходит большая часть мышления и вмешательства оператора. Я не доволен люфтом в этой части или гладкостью посадки между направляющими для нисходящей подачи и литьем с нисходящей подачей. Мне нужно будет обратиться к этому

The Build

Column – The Machine’s Base

Стороны колонны были последней частью, которую я отливал из зеленого песка.Я отлил две из этих частей. После этого я перешел на литье по потерянной пене. Передняя часть колонны была первой частью, которую я отлил с помощью этой техники. Я очистил переднюю часть колонны, установил вертикальные направляющие, затем собрал компоненты колонны, включая задние распорки. Как я уже упоминал в разделе о том, что я хотел бы изменить, мне действительно хотелось бы, чтобы я отлил колонну как монолитную отливку.

Барабан, колесо быка и вилка с фиксатором – Управление подъемником

Завершив колонну, я перешел к гидроцилиндру.Я отлил цилиндр и его крышку из пенопласта. Я использовал токарный станок, чтобы повернуть ползун, затем прикрепил его к направляющим ползуна: холоднокатаная сталь в нижней части ползуна, которая движется по опорным поверхностям колонны.

Я приклеил наждачную бумагу к днищу и сбоку трапов и использовал ее для шлифования несущих поверхностей колонн с последующим зачисткой. Я установил зажимы, клин и регулировочные винты.