Схема литье в кокиль: Литье в кокиль. Литье в металлические формы. Алюминиевое литье в кокиль.

alexxlab | 22.01.1970 | 0 | Разное

Литье в кокиль. Литье в металлические формы. Алюминиевое литье в кокиль.

Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали.

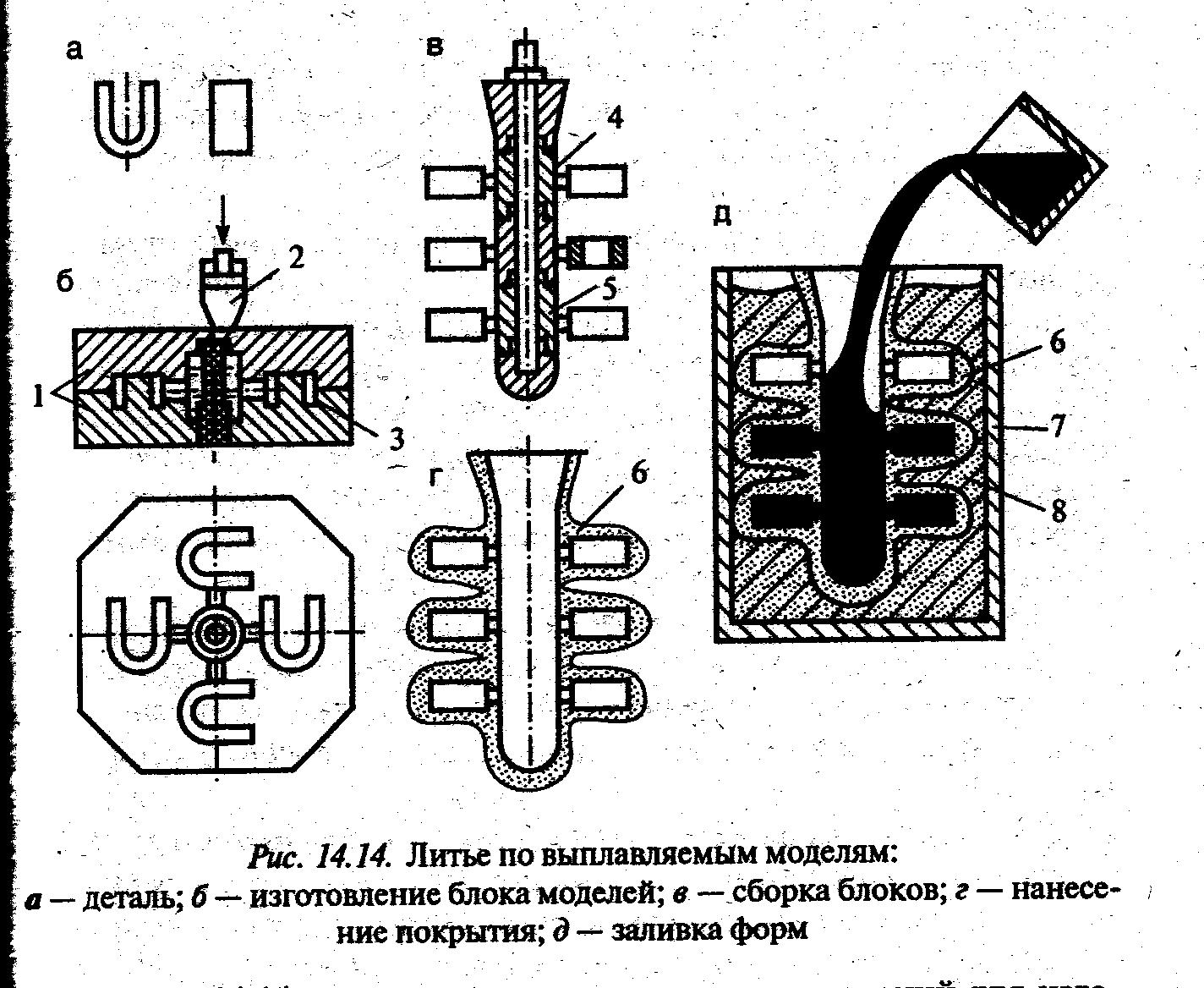

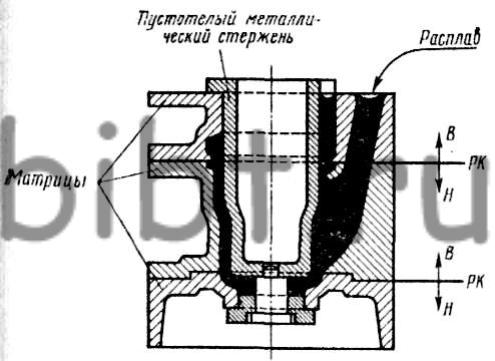

Литье в кокиль – изготовление отливок из расплавленного металла в металлических формах-кокилях. Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах. Схема получения отливок в кокиле представлена на рисунке.

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 1, двух симметричных полуформ 2 и 3 и металлического стержня 4, предварительно нагретую до 150…180o C покрывают из пульверизатора 5 слоем огнеупорного покрытия (рисунок, позиция а) толщиной 0,3…0,8 мм.

Затем с помощью манипулятора устанавливают песчаный стержень 6, с помощью которого в отливке выполняется полость (рисунок, позиция б). Половинки кокиля соединяют и заливают расплав. После затвердевания отливки 7 (рисунок, позиция в) и охлаждения ее до температуры выбивки кокиль раскрывают (рисунок, позиция г) и протягивают вниз металлический стержень 4. Отливка 7 удаляется манипулятором из кокиля (рисунок, позиция д).

Технологический процесс литья в кокиль

Отливки простой конфигурации изготавливают в неразъемных кокилях, несложные отливки с небольшими выступами и впадинами на наружной поверхности – в кокилях с вертикальным разъемом. Крупные, простые по конфигурации отливки получают в кокилях с горизонтальным разъемом.

Расплавленный металл в форму подводят сверху, снизу (сифоном) или сбоку. Для удаления воздуха и газов по плоскости разъема прорезают вентиляционные каналы.

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Литье в кокиль алюминиевых деталей автомобиля – aluminium-guide.com

Что такое кокиль?

Кокиль – это разъемная литейная форма для многократного использования. Термин происходит от французского слова coquille – оболочка, раковина, скорлупа. В англоязычной технической литературе этот метод называется gravity die casting – гравитационное литье в кокиль, что лучше отражает суть процесса, а именно – заполнение литейной формы – кокиля – расплавом происходит только под воздействием силы тяжести самого расплава без какого-либо внешнего воздействия, как, например, в методах литья под низким или высоким давлением.

Литье алюминия в кокиль

Литье алюминия в кокиль является одним из стандартных процессов при производстве сложных автомобильных деталей. Этот метод представляет собой проверенную и высокоточную технологию для массового производства больших партий изделий. Его применяют в так называемых карусельных автоматических системах литья.

Рисунок 1 – Карусельная система литья алюминия в кокиль

Рисунок 2 – Алюминиевая автомобильная головка цилиндра,

отлитая методом литья в кокиль

Рисунок 3 – Алюминиевый блок цилиндров автомобиля VW-Lupo,

изготовленный методом литья в кокиль

Технология литья в кокиль

В технологии литья в кокиль алюминиевый расплав подвергают необходимой металлургической обработке (дегазации, модификации, отстаиванию) в так называемой раздаточной печи, которая обычно располагается рядом с литейной машиной.

Расплав в количестве для одной отливки подают в специальном ковше и выливают из него в литниковую систему литейной формы. Расплав плавно заполняет все полости литейной формы, начиная от дна и до тех пор, пока расплавленный металл не появится в прибыльных надставках, которые располагаются в верхней части литейной формы (рисунок 4).

На рисунках 4 и 5 показано литье головки цилиндров. На скорость заполнения литейной формы и условия затвердевания влияет конструкция литниковой системы подачи расплава и прибыльных надставок.

Рисунок 4 – Схема технологии литья в кокиль

Рисунок 5 – Технологический процесс литья в кокиль

Источник: European Aluminium Association, 2011

ИЗГОТОВЛЕНИЕ ОТЛИВОК ЛИТЬЁМ В КОКИЛЬ

Поток 21 МС Lect 8_21MC_LV_TVP_2017

Поток 21 МС Lect 8_21MC_LV_TVP_2017 План лекции 1. Последовательность изготовления многослойной оболочковой формы 2. Формовка в холодном и горячем состоянии 3. Контроль технологических свойств оболочковых

Контроль технологических свойств оболочковых

Исследование усадки литейных сплавов

Исследование усадки литейных сплавов Автори: доц. Тарабанова В.П. учеб. мастер. Ляпин А.А. ЛІТЕРАТУРА: І.П. Гладкий, В.І. Мощенок, В.П. Тарабанова «Властивості та технологіїї обробки металевих і неметалевих

Подробнее ОСНОВЫ КОНСТРУИРОВАНИЯ ОТЛИВОК

Федеральное агентство по образованию Государственное образовательное учреждение Высшего профессионального образования ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ОСНОВЫ КОНСТРУИРОВАНИЯ ОТЛИВОК Методические

Подробнее1 Реферат.

http://karanik.jimdo.com 1 Реферат. Самой выгодной заготовкой детали сложной конфигурации является отливка, т.к. литейная форма позволяет получить ее с коэффициентом использования материала (КИМ) до 0,95,

Подробнее«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» ПРОГРАММА вступительного

ПодробнееСПЕЦИАЛЬНЫЕ ВИДЫ ЛИТЬЯ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧЕРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ

ПодробнееОПРЕДЕЛЕНИЕ ЛИТЕЙНОЙ УСАДКИ

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Тихоокеанский государственный университет ОПРЕДЕЛЕНИЕ ЛИТЕЙНОЙ УСАДКИ Методические

ПодробнееТехнологические способы литья

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное образовательное бюджетное учреждение высшего профессионального образования «Ульяновский государственный технический университет»

Подробнее ЛИТЕЙНОЕ ПРОИЗВОДСТВО

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ ИНЖЕНЕРНЫЙ ИНСТИТУТ ЛИТЕЙНОЕ ПРОИЗВОДСТВО Методические указания к выполнению лабораторной работы по дисциплине «Материаловедение и технология конструкционных

ПодробнееОсновы конструирования отливок

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «Пензенский государственный университет» Основы конструирования отливок Рабочая программа

ПодробнееОПРЕДЕЛЕНИЕ УСАДКИ ЛИТЕЙНЫХ СПЛАВОВ

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Тихоокеанский государственный университет ОПРЕДЕЛЕНИЕ УСАДКИ ЛИТЕЙНЫХ СПЛАВОВ Методические

ПодробнееВАРИАНТЫ КОНТРОЛЬНЫХ РАБОТ

ВАРИАНТЫ КОНТРОЛЬНЫХ РАБОТ по дисциплине «Основы технологии машиностроения» для студентов заочной формы обучения Общие указания В целях закрепления теоретических знаний по (общей части) курсу «Технология

ПодробнееОбзор рынка чугунных мелющих тел в России

Объединение независимых консультантов и экспертов в области минеральных ресурсов, металлургии и химической промышленности Обзор рынка чугунных мелющих тел в России Демонстрационная версия Москва Август

Подробнее2(2) Молодой исследователь Дона UDC

УДК 621. 74 СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА Б. С. Глазман Донской государственный технический университет, г. Ростов-на-Дону, Российская Федерация UDC 621.74 MODERN FOUNDRY TECHNOLOGIES B.

74 СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА Б. С. Глазман Донской государственный технический университет, г. Ростов-на-Дону, Российская Федерация UDC 621.74 MODERN FOUNDRY TECHNOLOGIES B.

Задание. Основные сведения. Белые чугуны

ЛАБОРАТОРНАЯ РАБОТА 5 МИКРОСТРУКТУРНЫЙ АНАЛИЗ И СВОЙСТВА ЧУГУНОВ Цель работы 1. Изучить природу превращений в чугунах при охлаждении. 2. Изучить микроструктуру и механические свойства чугунов. Задание

ПодробнееКонтрольная работа по материаловедению

Контрольная работа по материаловедению Вариант 1. 1. Опишите особенности и преимущества электродугового способа получения стали. белом чугуне, содержащем 5,4% углерода, при медленном его нагревании от

ПодробнееМЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ГБПОУ «Катав Ивановский индустриальный техникум» МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ по выполнению контрольной работы по дисциплине ПМ. 04 «Выполнение работ по одной или нескольким профессиям рабочих, должностям

04 «Выполнение работ по одной или нескольким профессиям рабочих, должностям

КОМПЛЕКТЫ МОДЕЛЬНЫЕ.

Г О С У Д А Р С Т В Е Н Н Ы Й СОЮЗА ССР СТАНДАРТ КОМПЛЕКТЫ МОДЕЛЬНЫЕ. УКЛОНЫ ФОРМОВОЧНЫЕ, СТЕРЖНЕВЫЕ ЗНАКИ, ДОПУСКИ РАЗМЕРОВ ГОСТ 3212-92 Издание официальное ГОССТАНДАРТ РОССИИ Москва УДК 121.744.072:006.354

ПодробнееЛИТЬЁ В ПЕСЧАНЫЕ ФОРМЫ

Федеральное агентство железнодорожного транспорта Уральский государственный университет путей сообщения Кафедра «Технология машиностроения» Н. А. Михайлова О. М. Михайлова ЛИТЬЁ В ПЕСЧАНЫЕ ФОРМЫ Екатеринбург

ПодробнееЛитье в кокиль » Все о металлургии

22.04.2015

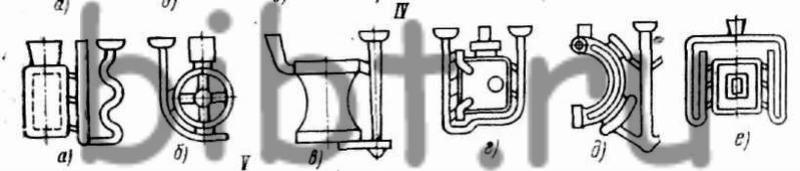

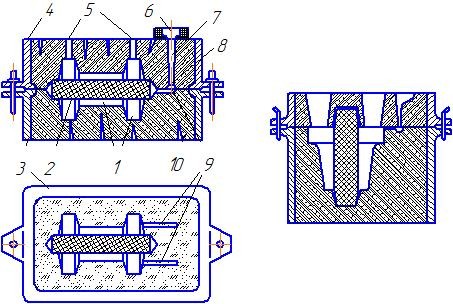

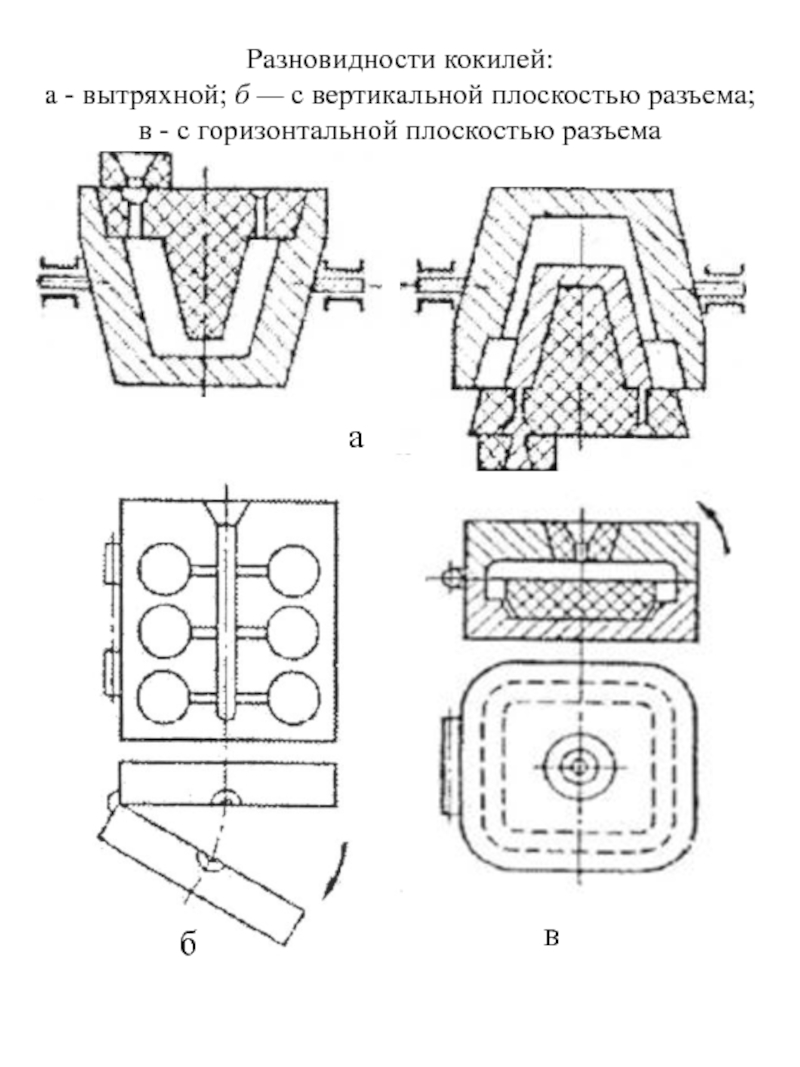

Кокили (рис. 73) по конструкции разделяются на неразъемные (а) и разъемные с вертикальной (б), горизонтальной (в), и комбинированными (г) плоскостями разъема.

Они могут быть одноместными и многоместными (т. е. в одной форме одновременно получают несколько отливок). Внутренние полости отливок при литье в кокиль получают как с помощью постоянных (металлических) стержней (рис. 73, б), так и разовых песчаных (рис. 73, а, в, г). Формы с использованием песчаных стержней называют комбинированными.

Они могут быть одноместными и многоместными (т. е. в одной форме одновременно получают несколько отливок). Внутренние полости отливок при литье в кокиль получают как с помощью постоянных (металлических) стержней (рис. 73, б), так и разовых песчаных (рис. 73, а, в, г). Формы с использованием песчаных стержней называют комбинированными.Число плоскостей разъема и их расположение зависят от конфигурации литой детали и положения отливки при заливке. Спаривание и центрирование разъемных частей кокиля делают с помощью металлических штырей (в одной половине кокиля предусматривают штырь, а в другой — калиброванное отверстие).

Литье в металлические формы имеет следующие основные преимущества.

1. Получаются отливки с повышенными механическими свойствами и плотностью вследствие высокой скорости затвердевания. Быстрое затвердевание также подавляет вредное действие растворенных в жидком металле газов; они не успевают выделяться в виде пузырей, пор и остаются в пересыщенном растворе в атомарном, почти безвредном для отливки состоянии.

При быстром затвердевании измельчается структура металла, вредные примеси также выделяются в мелкодисперсной форме (например, железо в алюминиевых сплавах, алюминий в оловянных бронзах) и оказывают менее отрицательное влияние на качество отливок. По сравнению с литьем в песчаные формы при литье в кокиль получаются отливки с более высокими механическими свойствами при одном и том же химическом составе сплава. Например, при литье в песчаные формы сплав АЛ2 имеет σв = 150 МПа и относительное удлинение δ = 4 %; при литье в кокиль σв = 200 МПа и δ = 8 %; магниевый сплав МЛ6 в первом случае имеет σв = 150 МПа, δ = 1 % и во втором σв = 170 МПа и δ = 3%.

При быстром затвердевании измельчается структура металла, вредные примеси также выделяются в мелкодисперсной форме (например, железо в алюминиевых сплавах, алюминий в оловянных бронзах) и оказывают менее отрицательное влияние на качество отливок. По сравнению с литьем в песчаные формы при литье в кокиль получаются отливки с более высокими механическими свойствами при одном и том же химическом составе сплава. Например, при литье в песчаные формы сплав АЛ2 имеет σв = 150 МПа и относительное удлинение δ = 4 %; при литье в кокиль σв = 200 МПа и δ = 8 %; магниевый сплав МЛ6 в первом случае имеет σв = 150 МПа, δ = 1 % и во втором σв = 170 МПа и δ = 3%.2. Отливки имеют повышенные точность размеров и чистоту поверхности. Так, точность отливок размером 250—400 мм составляет ±0,5—1,2 мм против ±1—2 мм при литье в песчаные формы. Чистота поверхности на два класса выше, чем при литье в песчаные формы.

3. Припуски на механическую обработку уменьшаются примерно на 40—50 % по сравнению с литьем в песчаные формы.

4. Получается экономия на формовочных материалах. При литье в кокиль исключается либо расходуется небольшое количество (на стержни) песчаных смесей. Отпадает необходимость затрат на обслуживание землеприготовительных отделений.

5. Снижается расход металла благодаря более точным отливкам, повышается выход годного за счет снижения массы литников и прибылей, а также создается возможность снижения расхода свежих материалов для приготовления металла путем применения низкокачественных отходов.

6. Снижается брак из-за более стабильных условий технологического процесса и более высокой культуры производства.

7. Снижается трудоемкость и себестоимость отливок. Отпадает необходимость изготовления формы, а в большинстве случаев и стержней перед каждой заливкой, уменьшаются расходы на плавку металла за счет повышенного выхода годного, на очистку и отделку отливок; увеличивается съем литья с производственной площади, повышаются производительность и улучшаются санитарно-технические условия труда.

Из основных недостатков литья в металлические формы следует отметить: трудности литья деталей сложной конфигурации из-за практической неподатливости форм при усадке залитого металла или усложненной конструкции формы; стоимость изготовления форм из металла выше, чем песчаных, однако при серийном и массовом производстве они экономически более выгодны. В промышленности нередко мирятся с удорожанием стоимости отливки, если это гарантирует высокое качество изделий.

Для изготовления металлических форм применяют серый и высокопрочный (модифицированный магнием) чугун, углеродистые стали (СтЗ, Ст4, Ст5, стали У7, У10 и др.), легированные стали (5ХНМ, 30ХГСА, ХНЗ, ЗХ2В8Ф и др.), алюминиевые (анодированные) и медные сплавы.

Кокили изготовляют либо литыми, либо из поковок, проката путем механической обработки. Литые кокили дешевле, поскольку требуется минимальная механическая обработка. Основной качественный показатель кокиля — его стойкость. Рабочие поверхности кокилей подвергаются быстрому нагреву и охлаждению; в них возникают термические напряжения, приводящие к короблению и поверхностным трещинам, которые называют сеткой разгара.

Серый чугун, применяемый для изготовления кокилей, стойкий к знакопеременным тепловым нагрузкам и, кроме того, дешевый и легко обрабатываемый материал. Стальные кокили более дороги, и получение из них литых кокилей связано со значительными затратами. Стальные кокили более «живучие», так как они не боятся ударных нагрузок, но общая их стоимость выше, чем чугунных. Металлические стержни делают практически всегда из стали, так как при извлечении из отливок они испытывают повышенные растягивающие напряжения. Применяют алюминиевые кокили с анодированными (т. е. покрытыми пленкой Al2O3) поверхностями, но при работе такие кокили не допускают ударной нагрузки, так как в нагретом состоянии у них прочность невысокая. Применяют металлические формы, охлаждаемые снаружи водой (водоохлаждаемые), функционирующей в специально предусмотренных каналах. Стойкость водоохлаждаемых кокилей выше, чем неводоохлаждаемых.

Серый чугун, применяемый для изготовления кокилей, стойкий к знакопеременным тепловым нагрузкам и, кроме того, дешевый и легко обрабатываемый материал. Стальные кокили более дороги, и получение из них литых кокилей связано со значительными затратами. Стальные кокили более «живучие», так как они не боятся ударных нагрузок, но общая их стоимость выше, чем чугунных. Металлические стержни делают практически всегда из стали, так как при извлечении из отливок они испытывают повышенные растягивающие напряжения. Применяют алюминиевые кокили с анодированными (т. е. покрытыми пленкой Al2O3) поверхностями, но при работе такие кокили не допускают ударной нагрузки, так как в нагретом состоянии у них прочность невысокая. Применяют металлические формы, охлаждаемые снаружи водой (водоохлаждаемые), функционирующей в специально предусмотренных каналах. Стойкость водоохлаждаемых кокилей выше, чем неводоохлаждаемых.Разъем кокилей предусматривают ручным и механизированным с помощью механических, пневматических и гидравлических приводов.

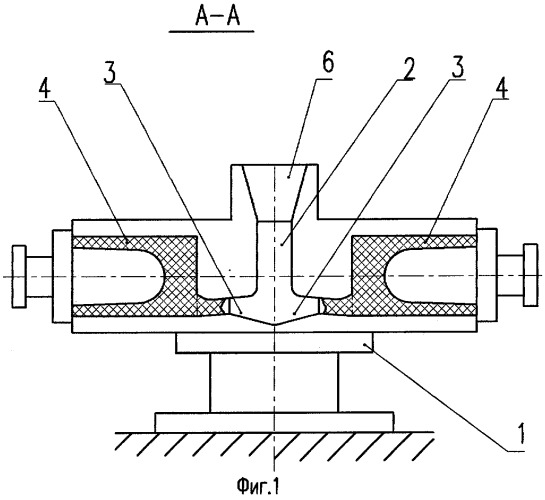

При литье сложных по конфигурации отливок применяют различные подвижные металлические стержни и вставки. Подвижность нужна для своевременного удаления стержня из отливки. В противном случае из-за неподатливости стержня во время усадки залитого металла при затвердевании могут образоваться трещины. Чтобы облегчить извлечение стержня, его делают конусным. Поверхность стержня и вставок должна быть гладкой, без выступов и поднутренний. Если внутренние контуры отливки сложные, то стержни делают составными из нескольких частей. Такой кокиль с ручным разъемом для отливки моторных поршней 1 из алюминиевых сплавов (АЛ10, АЛ25 и др.) показан на рис. 74. Стержни для отверстий пальцев поршня имеют гладкую поверхность и удаляются с помощью рычага 5 при нажатии рычажных ручек 6. Металлический стержень, оформляющий внутреннюю полость поршня, состоит из пяти частей (7, 8, 9, 10, 11) (рис. 74, разрез а—а). После затвердевания металла в кокиле 12 первым вынимают центральный стержень 13. Затем поочередно извлекают стержни 7, 11, 9, 10.

Стержни в этом случае вначале выводят из отливки в горизонтальном направлении к центру, а затем движением вверх с помощью ручек 14.

Стержни в этом случае вначале выводят из отливки в горизонтальном направлении к центру, а затем движением вверх с помощью ручек 14.Часто для получения отливок со сложной внутренней конфигурацией применяют песчаные стержни. Их устанавливают в форме каждый раз при сборке ее с помощью знаковых частей. Наиболее удобны оболочковые стержни, которые обеспечивают точные размеры и чистые поверхности отливок. Песчаные стержни податливы, поэтому отпадает необходимость их удаления до выбивки отливки из формы. Однако они уменьшают скорость затвердевания жидкого металла в форме, и металл получается со стороны стержней менее плотным; сами стержни могут размываться металлом и загрязнять отливку песком.

По конструкции различают детали технологичные, удобные для кокильного литья, и нетехнологичные. Технологичные детали не имеют выступов, впадин, поднутрений, массивных узлов; у них плавные переходы от тонких к толстым сечениям, небольшое число отверстий; на деталях предусмотрены конусы и уклоны, облегчающие извлечение отливок из кокилей.

Стойкость чугунных и стальных кокилей при получении медных сплавов составляет 5—10 тыс. заливок, легких сплавов 10 тыс. и более, Для повышения стойкости кокилей рабочие поверхности покрывают красками. С помощью красок устраняется также приваривание металла к стенкам кокиля, обеспечивается получение качественных поверхностей и регулируется направленность затвердевания отливок. Обычно литниковые канаты и прибыли покрывают более толстым слоем краски для предотвращения охлаждения металла в процессе заливки и питания. Там, где необходимо обеспечить быстрое затвердевание, наносят небольшой слой краски; в отдельных случаях в кокиле для ускорения затвердевания делают вставки из более теплопроводного металла (медь, бронза).

В практике различаются краски сухие и жирные. Сухие краски состоят из порошкообразного наполнителя (мел, тальк, оксид цинка, маршалит и др.), связующего (жидкое стекло и др.) и воды. Они имеют сметанообразную консистенцию. Например, для крупных сложных отливок из алюминиевых сплавов со стенками толщиной 6 мм и более применяют краску состава: 4 % мела, 3 % оксида цинка, 5 % графита коллоидального, 3 % жидкого стекла и 85 % воды.

При литье магниевых сплавов в состав красок, кроме того, добавляют присадки, предохраняющие жидкий металл от взаимодействия с кислородом. Для средних и мелких отливок широко распространен следующий состав краски: 5 % мела, 5 % талька, 2 % борной кислоты, 88 % воды.

При литье магниевых сплавов в состав красок, кроме того, добавляют присадки, предохраняющие жидкий металл от взаимодействия с кислородом. Для средних и мелких отливок широко распространен следующий состав краски: 5 % мела, 5 % талька, 2 % борной кислоты, 88 % воды.Краску наносят кистью или пульверизатором один-два раза в смену на подогретый до 100—200 °C кокиль. В крупносерийном и массовом производстве для нанесения краски применяют автоматические устройства. Предварительный подогрев кокиля необходим для замедленного охлаждения металла в начале работы и быстрого высыхания краски. Толщина слоя краски 0,5—0,6 мм, а на литниковых и прибыльных частях 0,6—4 мм.

При литье в кокиль медных сплавов, которые склонны к привариванию, чаще применяют краски на основе различных масел, мазута. Например, при литье оловянных бронз поверхность кокиля смазывают смесью из 96 % олифы и 4 % графита или 50 % мазута и 50 % керосина. При соприкосновении с металлом краска возгоняется, создается газовая и сажистая прослойка между жидким металлом и кокилем, которая предохраняет от приваривания жидкого металла к кокилю.

В процессе работы очень важным технологическим параметром является температурный режим кокиля. Для получения качественного литья из медных и алюминиевых сплавов температура кокиля должна поддерживаться в пределах 200—350 °C, магниевых 300—400 °С. Температура кокиля в последнем случае выше из-за более быстрого охлаждения магниевых сплавов, у которых удельная теплоемкость почти в два раза меньше, чем у алюминия. Температуру кокиля поддерживают специальным подогревом или искусственным охлаждением, а контроль осуществляют термопарами с помощью терморегуляторов.

Выбор оптимального теплового режима кокиля — основная, но довольно сложная технологическая задача. Для обеспечения условий направленного затвердевания отливки в кокилях приходится одни части охлаждать (массивные узлы отливки), а другие (прибыли тонкие стенки) утеплять.

Охлаждение кокиля осуществляется естественным путем передачи тепла окружающей среды через оптимальные толщины стенок кокиля. Стенки кокиля делают примерно в 1,2—2 раза массивнее стенок отливки.

Для увеличения поверхности охлаждения кокиля на его наружной стороне предусматривают тонкие ребра, которые одновременно делают его конструкцию более жесткой, долговечной. Для местного охлаждения делают вставки из теплопроводной меди и ее сплавов Внутренние (рабочие) поверхности кокилей обрабатывают до чистоты, соответствующей 4—6-му классам. Поверхности разъемов обрабатывают по 6-му классу. Отдельные части кокиля центрируют с помощью штырей и втулок. Штырь (7-й класс чистоты) цилиндрической формы запрессовывают в одной половине кокиля, а в другой (симметрично) — втулку (отверстие). Половинки кокилей (при горизонтальном) разъеме делают створчатыми (т. е. раскрывающимися, как книга). Для вывода газа и воздуха из полости кокиля предусматривают вентиляционные каналы (риски толщиной 0,1-0,2 мм по разъему формы). Газы удаляются также через знаковые части песчаных стержней (если они предусмотрены).

Для увеличения поверхности охлаждения кокиля на его наружной стороне предусматривают тонкие ребра, которые одновременно делают его конструкцию более жесткой, долговечной. Для местного охлаждения делают вставки из теплопроводной меди и ее сплавов Внутренние (рабочие) поверхности кокилей обрабатывают до чистоты, соответствующей 4—6-му классам. Поверхности разъемов обрабатывают по 6-му классу. Отдельные части кокиля центрируют с помощью штырей и втулок. Штырь (7-й класс чистоты) цилиндрической формы запрессовывают в одной половине кокиля, а в другой (симметрично) — втулку (отверстие). Половинки кокилей (при горизонтальном) разъеме делают створчатыми (т. е. раскрывающимися, как книга). Для вывода газа и воздуха из полости кокиля предусматривают вентиляционные каналы (риски толщиной 0,1-0,2 мм по разъему формы). Газы удаляются также через знаковые части песчаных стержней (если они предусмотрены).Большое значение имеет температура заливки сплавов в кокиль, которая зависит от состава сплава, конфигурации и толщины стенок отливок и литниковой системы, температуры подогрева кокиля и других технологических факторов.

Обычно температура заливки сплавов в кокиль несколько выше, чем при литье в песчаные формы, из-за более быстрого охлаждения в кокиле. Однако стремятся работать с минимально возможными температурами заливки, чтобы уменьшить усадку, снизить время охлаждения, увеличить стойкость кокиля. Вместе с тем заниженные температуры заливки приводят к незаполнению формы, появлению усадочных трещин, например при литье сплавов с широким интервалом кристаллизации. Практически алюминиевые сплавы заливают при 680—750 °C, магниевые при 700—760 °C, оловянные бронзы при 1150—1250 °С, алюминиевые бронзы при 1130—1200 °С, латуни при 980—1100 °C. Однако каждая отливка имеет оптимальную температуру заливки, которая устанавливается опытным путем и строго соблюдается.

Обычно температура заливки сплавов в кокиль несколько выше, чем при литье в песчаные формы, из-за более быстрого охлаждения в кокиле. Однако стремятся работать с минимально возможными температурами заливки, чтобы уменьшить усадку, снизить время охлаждения, увеличить стойкость кокиля. Вместе с тем заниженные температуры заливки приводят к незаполнению формы, появлению усадочных трещин, например при литье сплавов с широким интервалом кристаллизации. Практически алюминиевые сплавы заливают при 680—750 °C, магниевые при 700—760 °C, оловянные бронзы при 1150—1250 °С, алюминиевые бронзы при 1130—1200 °С, латуни при 980—1100 °C. Однако каждая отливка имеет оптимальную температуру заливки, которая устанавливается опытным путем и строго соблюдается.Принципы технологического проектирования кокилей для получения качественной отливки не отличаются от тех, которые соблюдаются при проектировании моделей для разовых форм. Отливки располагают таким образом, чтобы обеспечить принципы направленного затвердевания, т.

е. тонкие сечения снизу, массивные сверху при одновременном соблюдении условий удобного разъема формы и ее частей, чтобы отливка легко извлекалась из кокиля. Необходимо, чтобы литниковые системы обеспечивали спокойное, без образования пены и брызг поступление металла в полость кокиля. Скорость движения металла в кокиле должна быть достаточной, чтобы обеспечить хорошее заполнение полости формы, так как жидкотекучесть сплава в кокиле меньше, чем в песчаной форме. Одновременно скорость движения металла должна быть умеренной, чтобы воздух и газы успевали выйти из формы через прибыли, выпоры и специальные вентиляционные каналы, так как сама форма негазопроницаема. Эти условия в наибольшей степени обеспечиваются при нижнем подводе металла в полость формы или через вертикально-щелевые литниковые системы.

е. тонкие сечения снизу, массивные сверху при одновременном соблюдении условий удобного разъема формы и ее частей, чтобы отливка легко извлекалась из кокиля. Необходимо, чтобы литниковые системы обеспечивали спокойное, без образования пены и брызг поступление металла в полость кокиля. Скорость движения металла в кокиле должна быть достаточной, чтобы обеспечить хорошее заполнение полости формы, так как жидкотекучесть сплава в кокиле меньше, чем в песчаной форме. Одновременно скорость движения металла должна быть умеренной, чтобы воздух и газы успевали выйти из формы через прибыли, выпоры и специальные вентиляционные каналы, так как сама форма негазопроницаема. Эти условия в наибольшей степени обеспечиваются при нижнем подводе металла в полость формы или через вертикально-щелевые литниковые системы.На рис. 75 приведены схемы наиболее распространенных литниковых систем при литье алюминиевых сплавов в кокиль (по разъему). Изогнутые формы литников обеспечивают снижение линейной скорости движения жидкого металла в литниковых каналах; при этом уменьшается опасность окисления и попадание окисных пленок в отливку.

Недостатком нижнего подвода металла является неблагоприятное затвердевание металла в форме, когда нижние части, более разогретые, затвердевают позднее верхних (прибылей) и тем самым не обеспечивается надлежащее питание отливки. При заливке сверху достигается удобная направленность затвердевания (часто металл подводится в прибыль), но металл разбрызгивается, окисляется и образуется много включений, что особенно заметно при литье пленообразующих сплавов.

Поэтому при верхнем подводе металла в форму предусматривают механизмы в кокиле для одновременного его наклона таким образом, чтобы металл в течение всей заливки плавно стекал по стенкам формы (рис. 76). Для уменьшения в полости формы окислительных процессов в ходе заливки ее заполняют иногда инертными газами или окрашивают стенки покрытиями из хлористых или фтористых солей.

Прибыли предусматривают для питания массивных частей отливок (однако по массе они обычно меньше, чем при литье в песчаные формы). Прибыли бывают открытыми (соприкасающимися с атмосферой) или закрытыми (глухими), имеющими верхнюю сферу, выполненную в кокиле.

Поскольку металл в прибылях должен затвердевать в последнюю очередь, в прибыльные части подводят дополнительный литниковый канал, либо утепляют прибыль (оклеивают рабочую внутреннюю поверхность прибыли листовым асбестом), либо выполняют ее в песчаных, малотеплопроводных стержнях; предусматривают также обогрев газовой горелкой или электричеством (с помощью нихромовых спиральных нагревателей).

Поскольку металл в прибылях должен затвердевать в последнюю очередь, в прибыльные части подводят дополнительный литниковый канал, либо утепляют прибыль (оклеивают рабочую внутреннюю поверхность прибыли листовым асбестом), либо выполняют ее в песчаных, малотеплопроводных стержнях; предусматривают также обогрев газовой горелкой или электричеством (с помощью нихромовых спиральных нагревателей).Наладка кокиля (определение оптимального технологического процесса) заключается в установлении трех основных параметров рациональных размеров литниковоприбыльных систем (при минимальном расходе на них металла и обеспечении максимальной плотности и качества отливок), оптимальных температур заливки металла и самого кокиля.

Основные виды дефектов при кокильном литье — усадочная пористость и трещины в местах перехода от толстых к тонким сечениям. Поэтому прежде всего необходимо обеспечить плавные переходы сечений (в кокиле выполняются соответствующие радиусы-галтели). Усадочные раковины и пористость обнаруживаются визуально или рентгеновским просвечиванием.

Основные причины усадочных раковин и пор — отсутствие направленного затвердевания металла в форме, недостаточное питание. Устраняют эти дефекты изменением литниково-прибыльной системы, методами дифференцированного утепления или охлаждения различных частей формы.

Основные причины усадочных раковин и пор — отсутствие направленного затвердевания металла в форме, недостаточное питание. Устраняют эти дефекты изменением литниково-прибыльной системы, методами дифференцированного утепления или охлаждения различных частей формы.В современных литейных цехах процессы литья в кокиль механизируют и автоматизируют, применяя специальные кокильные машины с механическим, пневматическим, гидравлическим и другими устройствами для разъема и сборки кокилей, которые используют индивидуально или в поточных линиях обычно карусельного типа.

Различают машины с вертикальным и горизонтальным разъемами кокилей, с одной подвижной и одной неподвижной плитой, с двумя, тремя и более подвесными плитами.

На рис. 77 приведена отечественная универсальная однопозиционная кокильная машина модели 5А93 для производства отливок из черных и цветных сплавов. Цикл работы на этой машине может быть полуавтоматическим или автоматическим (в случае применения автоматического дозирующего устройства для заливки). Машина состоит из двух подвижных плит 1, на которых крепятся половинки кокилей и которые установлены на станине 2 и перемещаются по колоннам 3 с помощью гидравлических приводов 4. Сверху укреплен гидроцилиндр 5 для крепления подвижного металлического стержня, который может перемещаться вокруг продольной оси, что позволяет производить установку его под разными углами по отношению к кокилю. Управление машиной осуществляется с помощью пульта 6.

Машина осуществляет смыкание двух половинок кокилей, раскрытие, выталкивание отливки из кокилей (с помощью толкателей в виде металлических стержней, проходящих через стенки кокилей и выталкивающих отливку при раскрытии кокиля). Вытолкнутые отливки через нижний проем в станине попадают на транспортер.

Наиболее высокую производительность обеспечивают карусельные машины, которые обычно состоят из нескольких однопозиционных машин, установленных на вращающемся карусельном столе.

На рис. 78 показана кокильная многопозиционная карусельная машина, состоящая из шести кокильных машин 1 с горизонтальным разъемом с помощью копира 2. Машины укреплены на вращающейся карусели 3 с приводом 4. Установка управляется с пульта 5. Заливка металла в один из кокилей производится из ковша 6. После заливки на позиции А происходит охлаждение отливок на позициях Б, B, Г, а на позиции Д — раскрытие кокиля и сталкивание отливки пневмоцилиндром 7 на приемный рольганг 8, на позиции E — очистка, окраска и смыкание половин кокилей.

Литье в кокиль, литье под давлением, литье вакуумным всасыванием и выжиманием

Отливки, получаемые этими методами, характеризуются повышенной точностью размеров, пониженной шероховатостью поверхности, уменьшенными припусками на механическую обработку, а при литье под давлением – даже возможностью получать детали, не нуждающиеся в механической обработке.

Литье в кокиль.Кокиль – это металлическая многоразовая форма, используемая для получения отливок массой до 2000 кг. Кокили изготавливают из чугуна, стали и др. металлов методами литья, порошковой металлургии и механической обработки. Стержни для кокилей делают из стали (многоразовые) или стержневой смеси (одноразовые). Перед заливкой металла на рабочие поверхности полости кокиля наносят теплозащитные покрытия толщиной 0,3–0,8 мм, поэтому этим способом можно получать отливки из любых черных и цветных металлов. В зависимости от литьевого металла и толщины стенок будущей отливки кокиль перед заливкой подогревают до 150–350°С. После кристаллизации отливки кокиль раскрывают и из него выталкивают отливку. Затем процесс повторяют. Из отливок удаляют стержни, отделяют литниковую систему, полученные заготовки подвергают термической обработке, зачищают поверхности и передают на механическую обработку. Достоинство литья в кокиль заключается в первую очередь в возможности обеспечить высокую производительность литейного процесса. Кокильное литье легко механизировать и автоматизировать. Распространение этого способа литья несколько ограничивается высокой стоимостью изготовления кокилей и сложностью получения тонкостенных отливок вследствие значительной теплопроводности металлических кокилей и быстрой кристаллизации металла.

Литье под давлением.Характеризуется принудительным заполнением формы расплавом под избыточным давлением на него. Металлические формы для литья под давлением, называемые пресс-формами, имеют более сложную конструкцию и их изготовляют более тщательно, чем кокили. В связи с высокими нагрузками при эксплуатации пресс-формы и стержни для литья под давлением выполняются из стали (или даже из твердых сплавов). Для проведения процесса используют специальные машины с вертикальной или горизонтальной камерой прессования, которая может быть горячей или холодной. Схема получения отливки в машине с горизонтальной холодной камерой прессования поршневого типа приведена на рис. 4.3.

Рис. 4.3. Схема литья под давлением в машине с горизонтальной холодной камерой прессования: 1 – стержень; 2, 8 – неподвижная и подвижная половины пресс-формы; 3 – рабочая полость пресс-формы; 4 – ковш с расплавом; 5 – струя заливаемого расплава; 6 – камера прессования; 7 – поршень; 9 – выталкиватель; – направление запрессовки металла

Технология литья под давлением обычно включает в себя следующие операции: подогрев пресс-формы до 120–300°С для снижения температурного перепада процесса литья и повышения разгаростойкости; смазка – опрыскивание рабочей полости 3 пресс-формы разделительным составом; соединение половин пресс-формы 2 и 8, установка стержня 1; заливка расплава 5 через окно камеры 6 прессования и создание давления на металл со стороны поршня 7 (запрессовка металла). После кристаллизации и охлаждения металла отливки до заданной температуры, извлекается стержень, пресс-форма раскрывается и готовая отливка с помощью выталкивателя 9 извлекается из формы.

Производительность современных машин для литья под давлением достигает 60 запрессовок в минуту. Литье под давлением применяется для получения отливок самой сложной формы с очень тонкими стенками (от 0,4 мм для сплавов на основе цинка), с высокой чистотой поверхности (Rz = 10–40 мкм) и наибольшей точностью размеров (8–13 квалитеты).

Литье под давлением широко применяется в серийном и массовом производстве тонкостенных отливок из цветных сплавов. В машиностроении метод литья под давлением применяют для изготовления широкой номенклатуры корпусных отливок, в том числе в автомобилестроении для блоков цилиндров, картеров и т.п.

К основным недостаткам рассматриваемого метода относятся невозможность получения крупногабаритных отливок и их газовая пористость (из-за быстрого заполнения формы и затрудненного выхода газов), что ведет к снижению плотности, механических свойств и ограничивает возможности упрочнения сплавов термической обработкой из-за вспучивания газовых пузырей. С увеличением температуры заливки резко снижается стойкость пресс-форм. Они выдерживают 150–300 тыс. запрессовок при литье сплавов алюминия; 50–80 тыс. – магния; 5–10 тыс. – меди.

Литье вакуумным всасываниемпроисходит под действием разряжения, создаваемого в полости литейной формы, в результате чего расплав надежно заполняет ее и затвердевает, образуя требуемую заготовку. Скорость заполнения формы расплавом можно регулировать, изменяя разность атмосферного давления и давления внутри формы. При таком способе литья толщина стенок отливкиможет составлять до 1–1,5 мм, резко снижается газовая пористость, повышаются герметичность, механические свойства и точность заготовок.

Литье выжиманием предназначено для получения тонкостенных крупногабаритных отливок (в основном, из алюминиевых и магниевых сплавов) посредством свободной заливки расплава (через металлоприемник) в раскрытую литейную форму с последующим заполнением металлом всей ее рабочей полости за счет сближения полуформ. При этом избыток металла выжимается в приемный ковш. Преимуществом способа является возможность получения крупногабаритных тонкостенных отливок и снижение потерь металла из-за отсутствия литниковой системы.

Узнать еще:

Кокильное литье 2 | Специальные способы литья

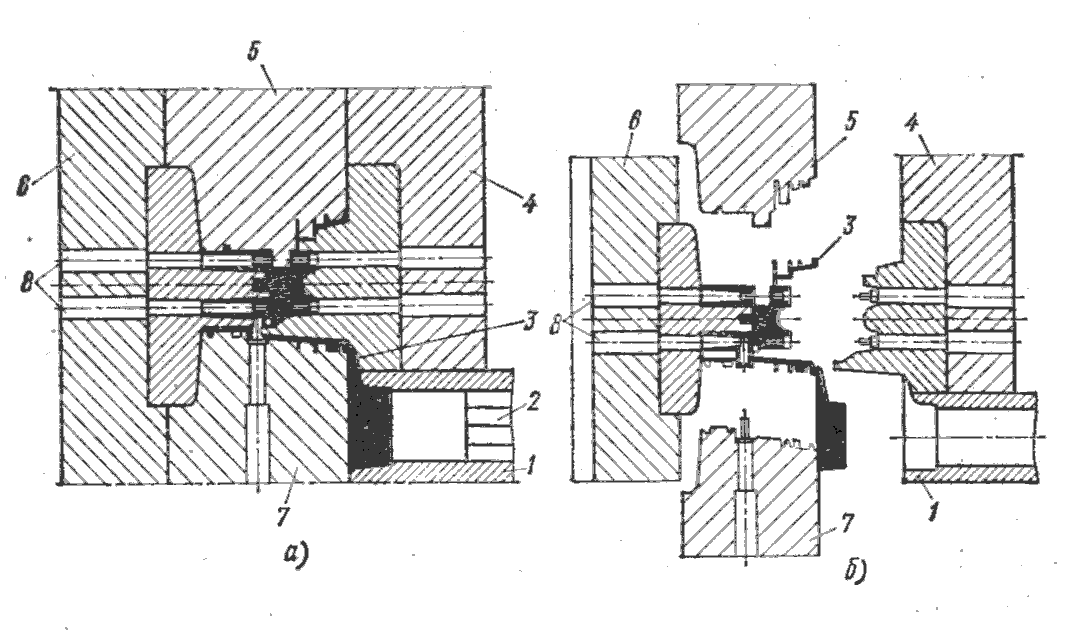

Пооперационная схема изготовления отливки в механизированном кокиле показана на рис. 11.1. Кокиль с вертикальной плоскостью разъема состоит из поддона 1, двух симметричных раздвижных половин 2 и 3, а также металлического стержня 4. На позиции рис. 11.1,а показана подготовка кокиля к заливке. Половинки подогретого газовыми горелками до оптимальной температуры кокиля (147—180°С) раздвигают и в зазор между ними опускают пульверизатор 5, с помощью которого на рабочую поверхность половинок кокиля и стержень наносят быстровысыхающую краску, образующую тонкий, равномерный слой огнеупорного защитного покрытия. Затем с помощью захвата манипулятора 6 проставляют песчаный разовый стержень 7 (рис. 11.1,6, в). Он выполняет в отливке расширяющуюся полость, которую нельзя получить с помощью выемного металлического стержня 4.

Далее половинки кокиля 2 и 3 сдвигают и производят заливку расплава (рис. 11.1,г). После затвердевания отливки 8 (рис. 11.1,5) и охлаждения ее в кокиле до оптимальной температуры происходит раскрытие половинок 2 и 3 (рис. 11.1, е), а также протяжка вниз стержня 4 (рис. 11.1,е). Отливка 8 захватом манипулятора 6 удаляется из кокиля (рис. 11.1,ж) и начинается подготовка кокиля к следующей операции заливки.

Кокили классифицируют по конструкции, материалу, из которых они изготовлены, степени механизации или автоматизации основных, а также вспомогательных операций при работе кокиля, методам их охлаждения и назначению.

Рис. 11.1. Пооперационная схема изготовления отливки в кокиле с вертикальным разъемом

По конструктивным признакам кокили разделяют на неразъемные — вытряхные (рис. 11.2,а, б), а также разъемные — с вертикальным, горизонтальным и комбинированным разъемами (рис. 11.1, 11.3, 11.4 соответственно). Разъемы кокиля могут быть плоскими и криволинейными (рис. 11.5). Если при раскрытии кокиля одна из его половин либо обе поворачиваются вокруг общей оси, разъем называют створчатым (рис. 11.6). Различают также цельнометаллические кокили со стержнями (рис. 11.7) и без стержней (рис. 11.8), комбинированные — с песчаными стержнями и вставками (см. рис. 11.2; 11.4). В ряде случаев, когда к качеству поверхности и размерной точности внутренних полостей отливок предъявляются повышенные требования, стержни изготовляют оболочковыми (полыми) из песчано-смоляных смесей (рис. 11.9) либо керамическими.

Рис. 11.2. Вытряхные кокили для изготовления отливки:

а — алюминиевой, 6 — стальной; 1 — корпус кокиля, 2 — цапфы для поворота кокиля при выбивке отливки, 3 — вентиляционные отверстия в кокиле, 4 — стержневая вставка для оформления металлоприемника и питателей, 5 — стержень с верхним грибовидным знаком, 6 — стояк, 7 — литниковая воронка, 8 — выпоры, 9 — надставка с экзотермической смесью для обогрева прибылей, 10 — легкоотделяемая прибыль, 11 — стержневая диафрагма, оформляющая шейку прибыли, 12 — нижний стержень

Рис. 11.3. Шестиместный кокиль с горизонтальным разъемом

Рис. 11.4. Кокиль с комбинированным разъемом (двумя горизонтальными и вертикальным):

1 — нижняя часть кокиля; 2 — левая часть кокиля, 3 — подставка с песчаным стержнем, оформляющим верхнюю часть отливки в литниковую систему. 4 — правая часть кокиля, 5 — центровой песчаный стержень

Литье в кокиль – проверенная и точная технология производства отливок из алюминия.

Литье в кокиль (многоразовую металлическую форму) – это достаточно дорогостоящая, но проверенная и точная литейная технология, применяемая Компанией «ПРАКТИК плюс» при производстве отливок из алюминиевых сплавов.

Несмотря на высокую первоначальную стоимость оснастки, технология литья в кокиль имеет ряд основных преимуществ, по сравнению с другими технологиями, а именно:

- отливки получают с более плотной структурой;

- значительно улучшается внешний вид отливок и чистота поверхности;

- повышается точность отливок и идентичность их размеров;

- уменьшается металлоемкость отливки и стоимость механической обработки за счет уменьшения литейных припусков;

- увеличивается выход годного литья;

- устраняются операции с формовочными смесями;

- при крупносерийном производстве снижается себестоимость продукции;

- значительно повышается производительность труда литейщиков.

Для изготовления кокилей специалисты «ПРАКТИК плюс» в основном применяют серый или высокопрочный чугун, а также углеродистые или легированные стали. Серый чугун, применяемый для кокилей, стойкий к тепловым нагрузкам, недорогой и легко обрабатываемый материал. Стальные кокили более дорогие в изготовлении, но более «живучие» чугунных, так как они не боятся ударных нагрузок. Металлические стержни, направляющие и толкатели для раскрытия кокиля и выталкивания отливок всегда изготавливают из стали, так как они испытывают повышенные растягивающие напряжения.

Основной показатель кокиля — его стойкость. При работе рабочие поверхности кокилей подвергаются быстрому нагреву и охлаждению, в следствие чего в них возникают термические напряжения, приводящие к короблению и поверхностным трещинам – разгарам. Стойкость чугунных и стальных кокилей при получении отливок из алюминиевых сплавов составляет 50—100 тыс. заливок. Для повышения стойкости кокилей рабочие поверхности покрывают красками. С помощью красок устраняется также приваривание металла к стенкам кокиля, обеспечивается получение качественных поверхностей и регулируется направленность затвердевания отливок. При соприкосновении с металлом краска возгоняется, создается газовая и сажистая прослойка между жидким металлом и кокилем, которая предотвращает приваривания жидкого металла к кокилю. Краску наносят кистью или пульверизатором один-два раза в смену, в зависимости от конструкции и режима работы, на подогретый до 100—200 °C кокиль.

В процессе литья очень важным технологическим параметром является температурный режим кокиля. Для получения качественного литья из алюминиевых сплавов температура кокиля должна поддерживаться в пределах 200—350 °C. Разогрев и поддержание температуры кокиля (разгон кокиля) специалисты «ПРАКТИК плюс» осуществляют подогревом с помощью газовых горелок, а контроль температурного режима осуществляют инфракрасными термометрами (пирометрами) или термопарами. Охлаждение кокиля осуществляется путем естественной передачи тепла в окружающую среду через стенки кокиля. При необходимости наши специалисты спроектируют и изготовят кокили, охлаждаемые снаружи водой (водоохлаждаемые) по специально предусмотренным каналам. Стойкость водоохлаждаемых кокилей выше, чем неводоохлаждаемых.

При литье сложных по конфигурации отливок специалисты «ПРАКТИК плюс» применяют различные подвижные металлические стержни и вставки. Подвижность нужна для своевременного удаления стержня из отливки. Если внутренние контуры отливки сложные, то стержни делают составными из нескольких частей. Также для получения отливок со сложной внутренней конфигурацией нами применяются песчаные стержни. Их устанавливают в форму каждый раз перед заливкой при сборке формы с помощью знаковых частей.

В «ПРАКТИК плюс» изготавливают кокили либо литыми, либо из поковок проката путем механической обработки. Литые кокили дешевле, поскольку требуется минимальная механическая обработка. Разъем (раскрытие) кокилей осуществляют ручным или механизированным способом с помощью механических, пневматических и гидравлических приводов, которые также проектируют и изготавливают специалисты «ПРАКТИК плюс». Поверхности разъемов обрабатывают по 6-му классу точности. Отдельные части кокиля центрируют с помощью штырей и втулок. Для вывода газа и воздуха из полости кокиля предусматриваются вентиляционные каналы.

Компания “ПРАКТИК плюс” рассматривает заказы на производство литья из алюминия любой конфигурации и серийности, массой до 50 кг.

Цена отливки зависит от сложности детали и рассчитывается индивидуально.

За дополнительной информацией обращайтесь по тел.: (067) 437-90-70, (050) 921-30-09 или по контактам, указанным на сайте.

Литье под низким давлением и под высоким давлением

Требования для автомобильного мира

Как всем известно, сектор вынужден повышать эффективность и сокращать выбросы CO 2 . В технологии двигателей при литье под низким давлением можно использовать песчаные стержни для реализации так называемой закрытой конструкции блока цилиндров – это означает, что отверстия на поверхности головки блока цилиндров в блоке цилиндров ранее требовались при литье под давлением для извлечения контуров рубашки охлаждения не требуются в процессе литья под низким давлением.Это позволяет производить более жесткий блок двигателя; в сочетании с улучшенными свойствами материала это позволяет снизить вес и повысить производительность, что в значительной степени способствует уменьшению габаритов. Та же технология применяется к деталям, используемым в конструкции и шасси, где большие детали каркаса могут быть отлиты «пустотелым» с использованием песчаного сердечника, что существенно снижает вес компонента.

От класса люкс к сектору массового производства

Благодаря своим выдающимся свойствам материала процесс литья под низким давлением был хорошо известен в автомобильной промышленности на протяжении десятилетий, но еще несколько лет назад его относительно длинные циклы литья означали, что он использовался только в классе люкс, где низкие количества и более высокие удельные затраты являются нормой.Несмотря на качество, достигнутое в процессе низкого давления, сектор массового производства был вынужден продолжить литье под высоким давлением из-за чрезвычайно короткого времени цикла. Дело в том, что машина для литья под высоким давлением стоит примерно в четыре раза дороже, чем система низкого давления, однако еще несколько лет назад циклы литья на первой были примерно в 4-6 раз быстрее. Поэтому искались способы сделать процесс низкого давления более экономичным, то есть более быстрым. Важным шагом вперед стало увеличение размеров всей машины.Поскольку для литья под низким давлением не требуются значительные усилия закрытия, необходимые для высокого давления литья, размер машины не зависит от веса отлитой детали – например, 110 кг можно отлить в матрицу матрицы низкого давления. система литья.

Команде Курца удалось увеличить размеры пластины, необходимые для штампа, что позволяет использовать инструменты с многослойной зарядкой. Сегодня, например, блоки цилиндров отливают дважды, что соответствует впечатляющему сокращению цикла литья на 50%! С другой дополнительной оптимизацией таких аспектов, как охлаждающий контур машины для ускорения затвердевания, можно добиться дополнительной экономии времени цикла на 25%.Литье под низким давлением также требует места для машин, поскольку вертикальное расположение системы позволяет установить две машины для литья под низким давлением в пространстве, требуемом для одной машины высокого давления. В качестве побочного эффекта это также приводит к сокращению количества возвращаемых материалов и, таким образом, к экономии денег. Эти разработки делают процесс низкого давления более чем конкурентоспособным во многих областях. Поговорите с нами, и вместе мы сможем разработать оптимальную систему в соответствии с вашими требованиями!

Советы по дизайну литья под давлением | Наконечники DFM для литых деталей

Почти каждая часть продукта или весь продукт берет свое начало в процессе литья под давлением.Литье под давлением описывает производственный процесс, который позволяет производителям создавать металлические детали с четко очерченной гладкой или текстурированной поверхностью. При использовании технологии производства с холодной или горячей камерой, основанной на высоком давлении, процесс нагнетает расплавленный металл в стальную матрицу многократного использования со скоростью 60-100 миль в час. Несколько зажимов удерживают форму на месте на стадии впрыска, охлаждения и затвердевания.

Подобно процессу литья под давлением, в котором используется другой класс материалов, литье под давлением производит детали из прочного ряда цветных металлов, таких как цинк, магний, алюминий и множество композитных материалов.Тип металла, выбранного для изготовления детали, определяет, будут ли производители использовать метод горячей или холодной камеры для впрыска металла в матрицу.

Многие производители предпочитают литье под давлением другим производственным процессам из-за способности создавать такой массив деталей и продуктов с высокой скоростью и точностью. В настоящее время отливки используются в машинах, транспортных средствах, бытовой технике, игрушках, спортивных товарах, радиаторах для оргтехники, корпусах и во многих других областях.

Кроме того, литье под давлением позволяет изготавливать детали с мелкими деталями, такими как надписи, текстурированные поверхности и другие особенности, без необходимости дополнительной обработки. Способность выдерживать жесткие допуски, что часто исключает любую механическую обработку, делает литье под давлением подходящим и для изделий небольшого объема.

В последние годы инновации в производственных технологиях и материаловедении устранили многие старые проектные предположения и технологические проблемы. Эти достижения привели к новым спецификациям для основных элементов конструкции, включая контроль размеров, уклон и плоскостность.

Для дизайнеров, занимающихся литьем под давлением, вот несколько советов и подсказок о том, как создать свою деталь или продукт эффективно и экономично.

Линии разъема для литых под давлением компонентов и изделийОдним из наиболее важных элементов конструкции литья под давлением будет выбор какого-либо типа линии разделения, которая разделит деталь и создаст поверхность контакта между двумя или более компонентами. Где дизайнер размещает эту линию, зависит от геометрических форм и допусков различных поверхностей.У дизайнера есть два варианта: прямой или ломаный. Вы должны попытаться конструировать детали с прямой линией разъема, потому что это наименее затратный вариант с точки зрения затрат на инструмент. Принимая решение о линии разъема, проектировщику следует учитывать следующие факторы:

- Спецификации клиента – Обычно детали или характеристики продукта, предоставляемые заказчиком, затрудняют размещение линии разъема. Требования заказчика к допускам также становятся проблемой, поскольку поверхности линий разъема, как правило, имеют более низкое качество по сравнению с другими поверхностями.

- Стоимость штампа – Прямая линия разъема может снизить стоимость инструмента. Однако в некоторых случаях экономичнее будет спроектировать ломаную линию разъема. Это связано с добавлением в деталь функций, требующих бокового вытягивания штампа, что обычно дороже, чем шаг по линии разъема.

- Обработка – Многие детали требуют постпроизводственной обработки. Области, которые имеют критический допуск или требования к отделке, должны быть расположены с одной стороны от штампа. Кроме того, область рядом с линией разъема не должна иметь существенных косметических требований, потому что ворота и вентиляционные отверстия, которые будут расположены вдоль этой линии, будут видны.Кроме того, эта область потребует дополнительной обработки, чтобы минимизировать количество материала отливки или удалить его.

- Поток металла – Важность процесса наполнения зависит от правильного размещения входного отверстия затвора. Входное отверстие, которое должно быть расположено на линии разъема, определяет, правильно ли заполняется отливка расплавленным металлом. При литье под высоким давлением механизм впрыска или наполнения может вдавливать металл в отливку, чтобы предотвратить усадку детали во время затвердевания.

- Сердечники – положение стержней (стержни образуют отверстия в детали) будет определять размещение линии разделения. Разработчик должен учитывать расположение сердечника, а также размер диаметра и длину каждого сердечника для каждого отверстия, необходимого в отливке.

- Выбивные штифты (также называемые выталкивающими штифтами) – Расположение линии разъема определяет степень силы, необходимой для выбивания детали при литье под давлением.По возможности старайтесь избегать подрезов, особенно параллельно линии разъема. Эти функции могут потребовать дополнительных компонентов штампа или механической обработки.

В процессе проектирования литья под давлением поток металла является одним из наиболее важных факторов. Если форма заполняется неправильно, это может привести к появлению дефектов, таких как видимые поверхностные линии отвода и воздушные карманы, которые создают внутреннюю пористость в детали. Вам также необходимо принять во внимание выталкивающие штифты, которые будут выталкивать отливку из матрицы.Вы должны спроектировать штифты таким образом, чтобы на поверхности отливки оставалось минимальное количество остаточных следов штифта. Кроме того, выталкивающие штифты предохраняют деталь от изгиба. Следы выталкивающего штифта приводят к вдавленным или приподнятым вдавливаниям размером около 015 дюймов (0,381 мм). Диаметр следов выталкивающего штифта зависит от размера отливки. Для обеспечения оптимальной технологичности используйте выпуклые метки выталкивающего штифта.

Формирование и расположение вспышкиНа линии разделения двух половин штампа может образоваться выступ металла на отливке или там, где отдельные детали штампа отливают какой-либо элемент.Кроме того, из-за нормальной работы выталкивателей может образоваться металлический шов. Вы можете учесть эту вспышку на этапе проектирования и определить количество металла, которое необходимо удалить, а также метод удаления. Решение проблем на ранней стадии проектирования может привести к снижению затрат на весь производственный процесс.

Правильная тяга для деталей для литья под давлениемПроектировщик должен включить в отливку сквозняки. Под уклоном понимается конус или наклон сердечников и других частей полости матрицы.Этот элемент предотвращает застревание отливки в форме или инструменте во время выталкивания отливки, что значительно упрощает открытие матрицы и легкий выброс отливки из формы для литья под давлением. Всегда старайтесь вводить сквозняки в процесс как можно раньше. Сквозняк начинается от линии разъема. Размещение черновика – на внутренней стене, внешней стене и / или отверстии – будет иметь разные расчеты. Варианты усадки определяют правильный расчет (величину тяги).

Обычно в формуле число всегда постоянное. Это зависит от используемого сплава и глубины поверхности. Однако любая поверхность литья под давлением, которая параллельна направлению открытия матрицы, должна быть скошенной для правильного выталкивания детали из матрицы. В этом случае требование к осадке приводит к углу и не является постоянным.

Для размещения снаружи стены требуется наименьшее количество сквозняков, потому что отливка имеет тенденцию сжиматься от штамповочной стали, образующейся снаружи поверхностей.Напротив, незакрытые отверстия требуют наибольшей тяги. Поскольку отливка сжимается во время затвердевания, она оказывает большое усилие на штампованную сталь, которая образует внутреннюю поверхность отверстия. Внутренняя стенка также подвергается усадке при литье на штампованную сталь, которая образует поверхности внутренних стен.

Штамп, который легко открыть и извлечь деталь, даст деталь с большей точностью по прямолинейности / плоскостности и с более высоким качеством поверхности.

Радиусы и скругленияИспользование скругления и радиуса может повысить структурную целостность.Чтобы способствовать текучести металла, используйте большие радиусы и переходы. Для пересекающихся поверхностей, которые встречаются в остром углу или краю, галтели могут предотвратить высокую концентрацию напряжений в стыке как в штампе для литья под давлением, так и в деталях. Филе снижают концентрацию тепла в штампе и детали. Правильное использование галтели снизит затраты на техническое обслуживание штампа и увеличит срок службы инструмента .

Для скругления, проецируемого в месте, перпендикулярном линии разъема, необходимо добавить уклон.Величина тяги зависит от тяги пересекающейся поверхности. Чтобы сохранить непрерывность кромок и гладкость компонентов, создайте скругления постоянного радиуса. Мелкие отливки обычно имеют меньшие галтели. Для глубоких карманов и других внутренних углов требуются более крупные галтели.

Толщина стенкиКак правило, отливки под давлением состоят из тонкостенных конструкций, для которых нет жестких правил относительно минимальной и максимальной толщины стенок. Важно спроектировать однородные стены по всей детали и там, где возможны отклонения.Это обеспечит плавный поток металла во время заполнения и минимизирует деформацию, вызванную охлаждением и усадкой. Хорошее заполнение формы позволяет получать детали с превосходными свойствами и небольшим количеством дефектов. Ключ в том, чтобы спроектировать отливку так, чтобы вся форма заполнялась до начала затвердевания. Если сначала не заполнить всю форму, это может привести к холодному закрытию (плохой чистоте поверхности) отливки. Вы можете снизить риск холодного закрытия без каких-либо острых или ненужных углов, которые препятствуют течению расплава в форме, за счет использования радиусов.

Инновации в технологии литья под давлением позволяют изготавливать детали минимальной и максимальной толщины, которые были недостижимы несколько лет назад. Используйте эту возможность только тогда, когда вы сочтете необходимым повысить производительность или получить экономические выгоды. В противном случае придерживайтесь одинаковой толщины стенок. Вы можете улучшить прохождение металла через форму с помощью более толстых стенок и ребер. Если основная стена имеет выступающие элементы, убедитесь, что они не увеличивают толщину стены значительно.Чрезмерный объем может замедлить охлаждение.

При осмотре детали со стороны отверстия матрицы убедитесь, что элементы, выступающие из боковой стенки, не лежат друг за другом, чтобы избежать углублений при литье под давлением.

Хотя конструктивное литье позволяет изготавливать компоненты со сложной детализацией, проектировщику следует избегать использования внутренних поднутрений при проектировании деталей, поскольку механику движущегося внутреннего сердечника сложно эксплуатировать. Вы можете получить эту особенность путем механической обработки, которая увеличивает стоимость детали, но снижает стоимость инструмента за счет предотвращения вытягивания сердечника в матрице.

Ребра, внешние углы и металлические предохранителиПри проектировании детали необходимо добавить ребра на тонкие стенки. Ребра могут увеличить жесткость и прочность для изготовления более прочной детали. Часто добавление ребер может сделать больше для упрочнения компонента, чем твердый материал из-за пористости, а ребра приводят к более легкой детали. Неправильная конструкция ребра может привести к концентрации рабочих напряжений или созданию ненужных напряжений на краях ребер.Вы должны разместить ребра в правильных местах, чтобы штифты выталкивателя были размещены на ребрах для обеспечения силы выталкивания.

Ребра должны способствовать течению расплавленного металла. По возможности включайте радиусы и скругления с ребрами, чтобы уменьшить количество быстрых изменений на острых углах и в поперечных сечениях. Это также позволяет улучшить выброс отливки. Вставьте в деталь нечетное количество ребер. Этот метод устраняет накопление напряжения на соседнем ребре и уменьшает образование толстых пересечений.

Внешние углы – Иногда литье под давлением в определенных местах может иметь резко скругленные внешние углы. В местах расположения линий разъема и пересечениях блоков штампа проектировщик должен иметь этот тип угла. На других углах конструкция должна включать радиусы, чтобы избежать преждевременного выхода из строя матрицы. Это также снижает вероятность повреждения края детали во время манипуляции и сборки, а также повышает безопасность персонала, работающего с материалом.

Металлические вкладыши – Между ребрами есть пустоты, называемые «металлическими вкладышами».«Металлические хранители не служат функциональной цели. Однако, когда вы проектируете свои детали, имейте в виду, что расположение ребер слишком близко друг к другу может вызвать слабые предохранители металла. При разработке деталей оцените конструкцию на предмет следующих недостатков.

При разработке детали ознакомьтесь со спецификациями, относящимися к средствам защиты металла, чтобы избежать нарушения целостности детали.

Отверстия и окна – Отверстия и окна могут быть одними из наиболее важных факторов, влияющих на геометрию конструкции.Этот элемент влияет на поток расплавленного металла через компонент, и конфигурации играют решающую роль в технологичности и конечном качестве компонента. Периметры отверстий и окон имеют тенденцию защелкиваться на стали штампа во время периода охлаждения, что может повлиять на выталкивание детали из штампа. Помните, что при расчете тяги отверстия и окна требуют большей тяги по сравнению с внутренними и внешними элементами стены. Для рекомендованных сквозняков. см. Публикацию стандарта на продукцию NADCA № 402.Черновые схемы включены в Стандарт S-4A-7-15 главы 4.

Литье под давлением Надписи, символы и орнаментыМногие литые детали требуют от дизайнера добавления надписей, логотипов, товарных знаков и других обозначений на отливку. На других отливках есть отметки даты для обозначения даты изготовления, чтобы отличить одну партию от другой.

Производители используют два метода для создания этих характеристик. В первом методе, который является наиболее распространенным и экономичным, используются выпуклые буквы.Кроме того, благодаря тому, что этот метод встраивает надписи в полость, они служат дольше. Во втором методе буквы вдавливаются в компонент, образуя выступающие символы на штампе. Этот метод дороже в изготовлении штампа, он делает персонажей более подверженными износу и требует более тщательного обслуживания.

Включение выступов в конструкцию литья под давлениемДля многих деталей требуются выступы в качестве точек крепления и опор. При добавлении этой функции проектировщик должен очень внимательно следить за тем, чтобы толщина стен оставалась неизменной.Для этого потребуется добавить отверстие посередине бобышки. К тому же внутренняя и внешняя поверхность требует сквозняков. Расплавленному металлу трудно течь вверх по высокой узкой втулке, чтобы заполнить ее до максимального уровня. Из-за этого разработчики литья под давлением обычно добавляют большое количество галтелей и ребер (косынок), чтобы облегчить поток расплавленного металла в эти области и облегчить выталкивание детали из матрицы.

Обработка поверхности литья под давлением деталейОбработка инструмента будет определять чистовую поверхность литого под давлением компонента.Полированная поверхность штампа позволяет производить детали с хорошей поверхностью для литья. Шероховатость поверхности большинства инструментов позволяет легко получить матовую поверхность. Некоторые декоративные литые детали и другие литые детали и изделия требуют внешней отделки поверхности.

Таким образом, дизайнеры и производители могут планировать отделку поверхности после литья с самого начала проектирования штампа, NADCA делит отделку на пять классов и предлагает следующие рекомендации:

- Класс 1: Полезный класс – Этот класс не предъявляет никаких косметических требований к отделке после литья и допускает холодное закрытие, потертости, пористость, скопление смазки и другие дефекты.Конечная отделка может быть литой, или заказчик может выбрать защитное покрытие, такое как анодирование (недекоративное) или хромат (желтый, прозрачный).

- Класс 2: Функциональный класс – Позволяет удалить дефекты поверхности, которые можно удалить точечной полировкой или покрыть густой краской. Для окончательной отделки заказчик может выбрать декоративное покрытие, такое как лаки, эмали, гальваническое покрытие (Al), химическое или полированное покрытие.

- Класс 3: Товарный сорт – Позволяет удалять дефекты поверхности методами, согласованными с заказчиком.Для окончательной отделки в проекте могут потребоваться структурные детали в зонах высоких нагрузок. Другие варианты – это покрытие (Zn), электростатическая окраска и прозрачные краски.

- Класс 4: Потребительский сорт – Этот сорт имеет не вызывающие возражений дефекты поверхности. В случае брака из-за волнистости (плоскостности) поверхности, о чем свидетельствует отражение света, заказчик может определить порядок действий по согласованию с литейщиком. Для конечного использования дизайнер может использовать декоративные детали.

- Класс 5: Высший сорт – Обработка, которая применяется к ограниченным областям детали, имеет максимальное значение, выраженное в микродюймах на отпечатке. Конечное использование состоит из участков седел с уплотнительными кольцами или прокладок.

Категории литых поверхностей не применяются к обработанным поверхностям. Конструктор должен отдельно указать готовые обработанные поверхности на чертеже. Заказчик и изготовитель штампа должны согласиться с окончательным выбором.

Заказ функции CADЧтобы облегчить разработку модели для литья под давлением и уменьшить вероятность ошибок в дереве элементов, NADCA рекомендует использовать следующий порядок элементов САПР:

- Базовые геометрические элементы: Поместите элементы, составляющие базовую геометрию модели, в верхнюю часть дерева элементов, включая выступы , , выдавливания, вращения, разрезы, оболочки, лофты и сдвиги.

- Отверстия с литым сердечником: Отверстия, которые вы будете заливать в процессе производства, и которые вы можете или не можете нарезать или обработать позже.

- Линии разъема: Размещение линий разъема следующими в порядке элементов, включая любую линию разъема, которая появляется в компоненте после применения уклона.

- Черновик: Эта функция будет следующей.

- Скругления: Добавьте скругления ко всем геометриям, за исключением некоторых линий разъема.

- Обработка: Наконец, добавьте все элементы станка в конце порядка элементов – подавленные и не подавленные.

Установка последних элементов обработки позволяет без труда создавать конфигурации уже отлитых и обработанных моделей. Это хороший способ определить литые элементы и элементы, требующие механической обработки. Иногда очень большие галтели, компоненты с уклоном или сильно сужающиеся детали могут быть включены в основные геометрические элементы. Разместите эти элементы дизайна в верхней части дерева порядка элементов.

Сосредоточьтесь на этих принципах успешного литья под давлением ДизайнТаким образом, наряду с функциональными требованиями, проектировщик должен учитывать множество факторов, связанных с технологичностью, в конструкции детали или продукта, чтобы производить успешные отливки с экономической точки зрения. Для достижения этой общей цели проектирования следует учитывать следующие цели в процессе проектирования:

Чтобы узнать больше об услугах литья под давлением, предлагаемых Premier Engineered Products, свяжитесь с нами сегодня через Интернет.

Вернуться к началу

Литье под давлением алюминия под давлением (до 0,75 кг)

| Код товара | 335404006 |

| Качество и стандарты | Этот профиль предусматривает производство литых под давлением компонентов из алюминия для инженерного использования, необходимого для автомобильной, оборонной и авиационной космической техники. Предполагается, что качество компонента должно быть хорошего, близкого к чистому, формы с высокой производительностью, что приводит к низкой стоимости и соответствию стандартным спецификациям, установленным Бюро индийского стандарта IS 11804: 1986 Кодекс практики для производства литья под давлением из алюминиевых сплавов. . |

| Загружено на | Февраль 2007 г. |

Введение

Несмотря на то, что в последние годы в отрасли литья металлов произошли огромные технологические достижения, в литейной промышленности возрастает потребность в достижении более высокой производительности при минимальных затратах, даже при производстве высококачественных литых деталей сложной формы. Благодаря правильному выбору технологии литья с тщательным литейным и металлургическим контролем, отливки высокого качества производятся в промышленных масштабах.Среди большого количества методов литья можно выделить литье под низким и высоким давлением. Он был разработан и используется в промышленности для производства отливок деталей почти чистой формы. Литые детали почти чистой формы известны своими мелкими деталями, хорошим состоянием поверхности, сложной формой и экономичностью. Согласно нынешнему сценарию промышленного развития, металлическое литье перешло из отрасли искусства и ремесел в отрасль, основанную на науке и технологиях. Процессы изготовления литья под давлением систематически разрабатывались, чтобы можно было контролировать структуру и гарантировать качество.Литье под давлением предоставляет литейщику один из самых быстрых способов производства отливок с гораздо более высокой степенью точности, чем та, которая обычно получается при обычном литье в песчаные формы. Фактически, этот метод не имеет себе равных для массового производства, так как многочисленные отливки могут быть произведены очень быстро и с низкими затратами. Отливки могут изготавливаться с очень жесткими допусками и с прекрасной обработкой поверхности.

Литье под давлением из алюминиевого сплава предлагает средства для очень быстрого производства инженерных и других связанных компонентов, даже сложных конструкций.Этот метод имеет очевидные преимущества, когда компонент требуется в больших количествах. Однако для инженерных компонентов, таких как те, которые требуются для авиационного космоса, обороны и автомобилестроения, механические свойства и долговечность имеют первостепенное значение. Поэтому важно, чтобы использовались лучшие черты конструкции и применялась оптимальная технология литья с минимальными затратами. Изделия, полученные методом литья под давлением, используются в качестве компонентов различных электрических, электронных, механических инструментов и приборов, используемых как в быту, так и в промышленности.

Рыночный потенциал

Популярность компонентов из алюминиевых сплавов, литых под давлением, обусловлена следующими преимуществами, которые они предлагают по сравнению с другими методами литья.

- Высокая производительность

- Хорошая отделка и внешний вид литой поверхности.

- Компактное литье – прочность звука.

- Не требует дополнительной обработки.

- Может быть отлит с жесткими допусками на размер.

- Очень тонкий срез, легко отливать.

- Потери металла при отливке низкие.

- Отклонение из-за дефектов отливки невелико.

Спрос в основном возникает из таких источников, как оборона, телефонная промышленность, автомобильные компоненты и арматура, электрические приборы, электронные компоненты, строительное оборудование и фурнитура и т. Д. Спрос в этих областях снова зависит от первичного рынка, рынка замены и рынка замены.

- Ожидается, что первичный рынок останется ведущим рынком и, с учетом тенденции роста спроса, будет удовлетворять потребности все новых и новых отраслей, возникающих в вышеуказанных областях потребления.Рынок замены также, вероятно, расширится за счет повышения конкурентоспособности новых продуктов.

- В мелкомасштабном секторе очень мало единиц, производящих литые под давлением компоненты. Следовательно, есть хорошие возможности для создания этой отрасли.

Основания и предположения

- Схема подготовлена из расчета 75% эффективности при трехсменной основе по 8 часов с учетом рабочих дней 300 рабочих дней в году.

- Процентная ставка в схеме рассчитана из расчета в среднем 12%.Однако эта цифра, вероятно, будет варьироваться в зависимости от финансовых затрат на проект, а также от местоположения подразделения.

- Точка безубыточности в схеме рассчитана исходя из 80% загрузки производственных мощностей.

- Указанная стоимость машин и оборудования является приблизительной и определяется на месте на момент подготовки схемы. Когда подготовлен индивидуальный проект, необходимо внести необходимые изменения.

- Ставки, указанные в отношении заработной платы рабочих и других лиц, являются минимальными ставками в штате / соседних штатах.

- Требуемая маржа составляет минимум 30% от прогнозируемых инвестиций, т. Е. Рупий. 16,75 лакхов. Однако он может отличаться от проекта к проекту и типа предпринимателей, таких как женщины, SC / ST, инвалиды и т. Д.

- Срок окупаемости проекта: После первоначального периода созревания в полтора года потребуется приблизительно 5 лет для выплаты займов.

- Срок службы профиля оценивается в 10 лет. Каждые 3-4 года проект следует пересматривать на предмет модернизации оборудования, техники и т. Д.чтобы продлить его жизнь.

График реализации

Активность | Прибл. Время | Суммарное время |

| (i) Подготовка отчета по проекту | 6 недель | 6 недель |

| (ii) Предварительная регистрация как SSI | 2 недели | 8 недель |

| (iii) Финансовое соглашение | 12 недель | 20 недель |

| (iv) 1.Строительство / Ремонт заводского сарая / Корпус 2. Закупка машин и оборудования | 20 недель | 40 недель |

| (v) 1. Установка машин и оборудования 2. Электрификация 3. Набор персонала | 4 месяца | 14 месяцев |

| (vi) N.O.C от платы контроля загрязнения | 2 недели | 14 месяцев и 2 недели |

| (vii) Коммунальное хозяйство | 6 недель | 1 год и 4 месяца |

| (viii) Закупка сырья | 1 месяц | 1 год и 5 месяцев |

| (ixi) Ввод в эксплуатацию, пробные запуски и промышленное производство | 1 месяц | 1½ года |

Технические аспекты

Процесс производства

Из-за высокой температуры плавления алюминиево-кремниевый сплав отливают под давлением в машине для литья под давлением с холодной камерой.При литье под давлением расплавленный металл вводится под давлением в металлическую форму, где ему дают затвердеть, чтобы получить почти чистую форму. Обычно используются два типа машин для литья под давлением, известные как холодная камера и горячая камера. Производительность зависит от толщины отливки, заданных свойств отливаемого металла и сложности формы отливки. Этот метод позволяет получать отливки с очень хорошей обработкой поверхности с высокой точностью размеров. Процесс обеспечивает высокий урожай за счет отсутствия стояка и системы подачи.Производительность высока, и отливка обеспечивает большую металлургическую целостность. Более мелкое зерно и отсутствие пористости делают отливку механически плотной. Размер отливки, вес, конструкция и температура плавления литого металла ограничивают использование процесса. Стоимость штампа ограничивает процесс только относительно небольшими деталями.

Машина с холодной камерой используется для сплава с более высокой температурой плавления, чем у цинкового сплава. Применяется более высокое давление, поэтому используется более низкая температура подачи расплавленного металла.Отливка задерживает меньшее количество воздуха по сравнению с воздухом, захваченным в машине с горячей камерой. При литье под давлением температура матрицы, температура разливки расплавленного металла, давление впрыска и скорость оптимизированы для специального литья.