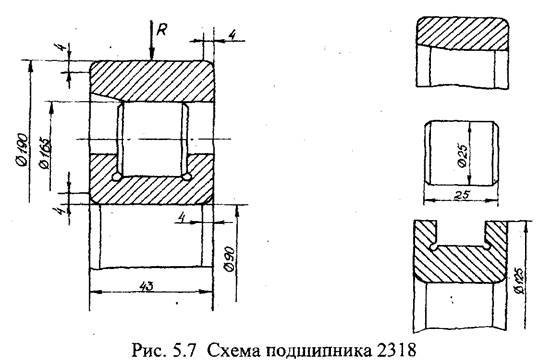

Схема подшипника: Условные обозначения для КИНЕМАТИЧЕСКИХ СХЕМЪ

alexxlab | 07.02.2020 | 0 | Разное

4.5. Примеры схем разборки подшипников качения – Ассоциация EAM

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Технологические операции, связанные с разборкой подшипников качения, выполняют в следующих случаях:

- при замене подшипника;

- при замене межопорных деталей;

- при дефектах монтажа.

Выполнение этих операций должно соответствовать требованиям:

- качество посадочных поверхностей не должно ухудшаться;

- трудоёмкость разборки должна быть минимальной.

При разборке подшипников используют:

- механические и гидравлические съёмники;

- слесарный инструмент;

- гидравлические гайки;

- ударные ключи;

- оборудование для гидравлической распрессовки.

Монтаж и разборка подшипников, установленных с натягом, требуют приложения значительных усилий, из-за которых часто возникают повреждения подшипников и валов. Монтажные работы связаны с простоями оборудования. Эти особенности необходимо учитывать при выборе схемы монтажа и разборки.

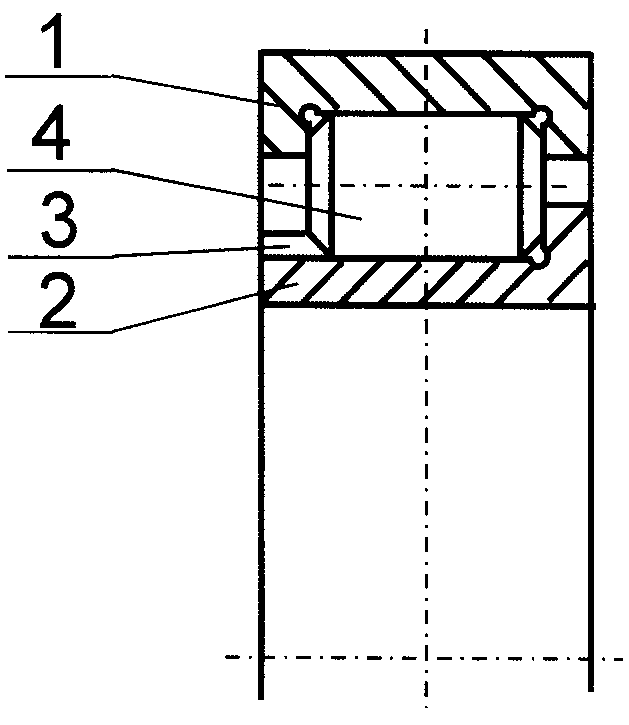

Во всех случаях работы с подшипниками запрещается наносить удары молотком по кольцам, телам качения и сепаратору подшипника (рисунок 4.20).

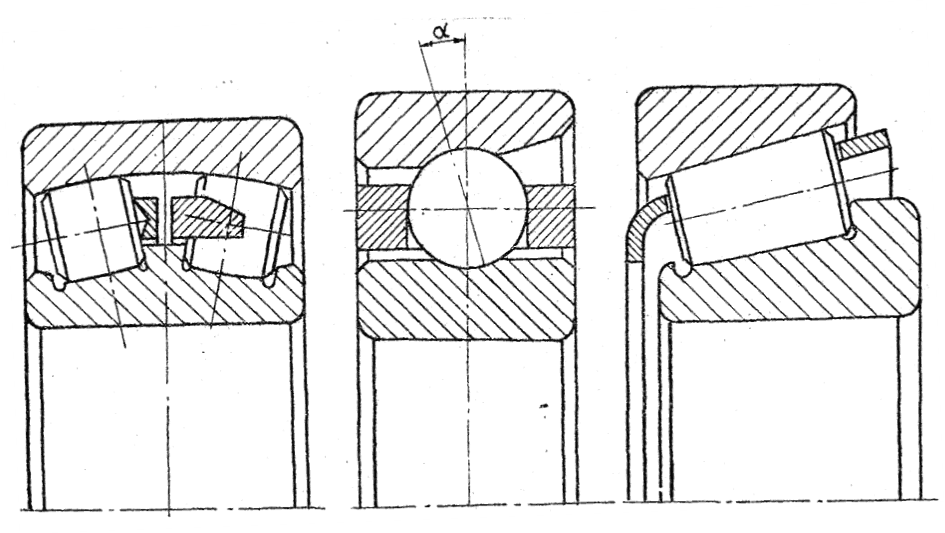

Рисунок 4.20 – Способ повреждения тел качения

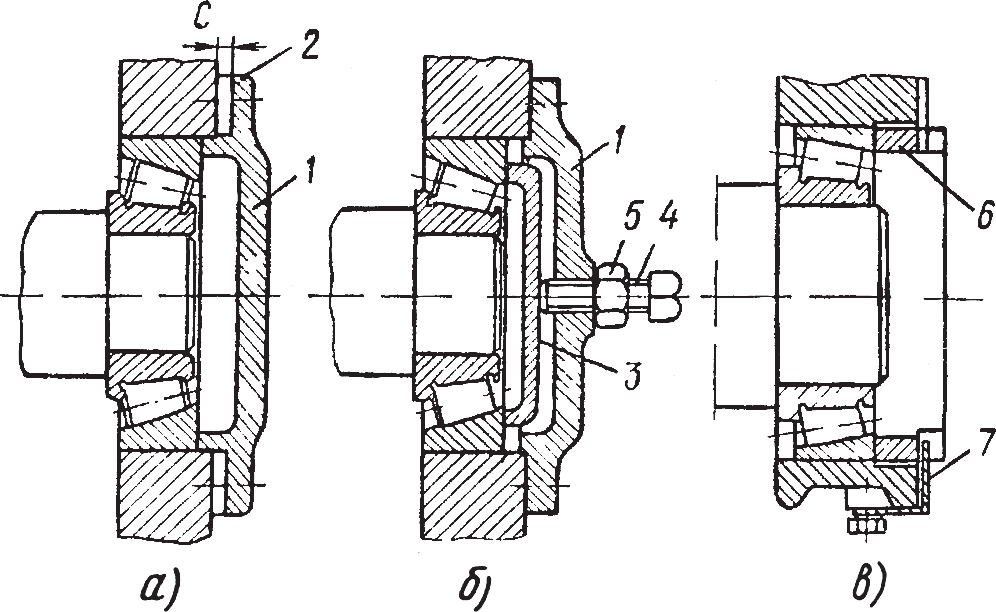

Разборку подшипников, установленных с натягом непосредственно на шейку вала (рисунок 4.21) или в корпус (рисунок 4.22), лучше всего проводить, используя ручной или гидравлический пресс. При этом усилие передаётся тому кольцу подшипника, которое установлено с натягом.

Рисунок 4.21 – Разборка подшипников, установленных с натягом на шейку вала

Рисунок 4.22 – Разборка подшипников, установленных с натягом в корпус

Для разборки подшипникового узла можно использовать приспособление (рисунок 4. 23), которое крепится к корпусу через отверстия, предназначенные для крепления крышки. Усилие передаётся через гайку на наружное кольцо подшипника, извлекая его вместе с валом из корпуса.

23), которое крепится к корпусу через отверстия, предназначенные для крепления крышки. Усилие передаётся через гайку на наружное кольцо подшипника, извлекая его вместе с валом из корпуса.

Рисунок 4.23 – Извлечение подшипника из корпуса

Для разборки подшипников с вала при помощи механических съёмников на валу предусматриваются выемки (рисунок 4.24).

Рисунок 4.24 – Разборка узла при помощи механического съёмника

Если захваты съёмника не достают до борта внутреннего кольца подшипника, возможно приложение усилия через смежную деталь (рисунок 4.25).

Рисунок 4.25 – Схема приложения усилия через смежную деталь

Если сзади подшипника имеется свободное пространство, применяют съёмники, соединённые с различными вспомогательными разъёмными деталями: стяжные полукольца (рисунок 4.26), скобы и хомуты.

Рисунок 4.26 – Съёмник, соединённый со вспомогательным кольцом

Как исключение, при отсутствии возможности использования захватов за внутреннее кольцо, допускается захват подшипника за наружное кольцо (рисунок 4. 27). При этом возрастает риск повреждения подшипника, и, в случае дальнейшего использования, разборку необходимо проводить при вращении захватов при фиксированном положении винта съёмника.

27). При этом возрастает риск повреждения подшипника, и, в случае дальнейшего использования, разборку необходимо проводить при вращении захватов при фиксированном положении винта съёмника.

Рисунок 4.27 – Захват подшипника за наружное кольцо

Если подшипник упирается в заплечик, то его можно извлечь из корпуса с помощью выколотки из мягкого металла.

Наличие на валах отверстий и канавок для подвода масла значительно облегчает проведение разборки (рисунок 4.28). Масло под давлением подаётся и равномерно распределяется по сопряжённым поверхностям подшипника и вала, снижая до минимума трение между ними.

Рисунок 4.28 – Гидравлическая распрессовка

Разборка подшипников с закрепительной втулкой может осуществляться с применением как шлицевой гайки и монтажной втулки (рисунок 4.29), так и гидравлической гайки и упорного кольца (рисунок 4.30).

Рисунок 4.29 – Разборка подшипников с закрепительной втулкой с применением шлицевой гайки и монтажной втулки

Рисунок 4. 30 – Разборка подшипников с закрепительной втулкой с применением гидравлической гайки и упорного кольца

30 – Разборка подшипников с закрепительной втулкой с применением гидравлической гайки и упорного кольца

Разборку подшипников со стяжной втулкой можно проводить с помощью шлицевой гайки, навинчиваемой накидным ключом на резьбу втулки (рисунок 4.31).

Рисунок 4.31 – Разборка подшипников со стяжной втулкой с помощью шлицевой гайки и накидного ключа

Рисунок 4.31 – Разборка подшипников со стяжной втулкой с помощью шлицевой гайки и накидного ключа

В случае применения гидравлической гайки (рисунок 4.32), поршень надавливает на внутреннее кольцо подшипника, смещая стяжную втулку так, что натяг исчезает, и подшипник легко демонтируется.

Рисунок 4.32 – Применение гидравлической гайки

Наличие отверстий и канавок для подвода масла в стяжной втулке облегчает проведение разборки. Масло под давлением разделяет сопряженные поверхности втулки и подшипника, а последующее навинчивание гайки выталкивает стяжную втулку.

Разборка подшипников со стяжной втулкой упрощает применение гидравлической гайки с одновременным подводом масла на сопряжённые поверхности подшипника и втулки (рисунок 4. 33).

33).

Рисунок 4.33 – Разборка подшипников со стяжной втулкой с применением гидравлической гайки и подводом масла на сопряжённые поверхности подшипника и втулки

Разборка посредством индукционного нагрева (рисунок 4.34) наиболее удобна для внутренних колец роликовых цилиндрических подшипников. Размеры нагревателя и форма его конструкции зависят от габаритных размеров и конструкции подшипникового узла.

Рисунок 4.34 – Индукционный нагреватель

0 0 голос

Рейтинг статьи

Определение типа подшипника – Подшипники

Определить тип подшипника качения дело не хитрое.

Не стоит мучиться, штудировать каталоги и копаться в интернете. Ваш слуга когда-то сам изучал этот с виду очень “сложный и не доступный предмет”, даже не спал неделями. Цифры буквально снились ежедневно. Но когда я начал спокойно анализировать, отличать главное от второстепенного (не без участия, конечно, моих профессиональных учителей), совмещая обучение с прямыми продажами, я начал легко усваивать материал, постепенно вникая в более сложные конструкции. Количество различных модификаций настолько велико, что этот “предмет” можно изучать годами.

Но когда я начал спокойно анализировать, отличать главное от второстепенного (не без участия, конечно, моих профессиональных учителей), совмещая обучение с прямыми продажами, я начал легко усваивать материал, постепенно вникая в более сложные конструкции. Количество различных модификаций настолько велико, что этот “предмет” можно изучать годами.

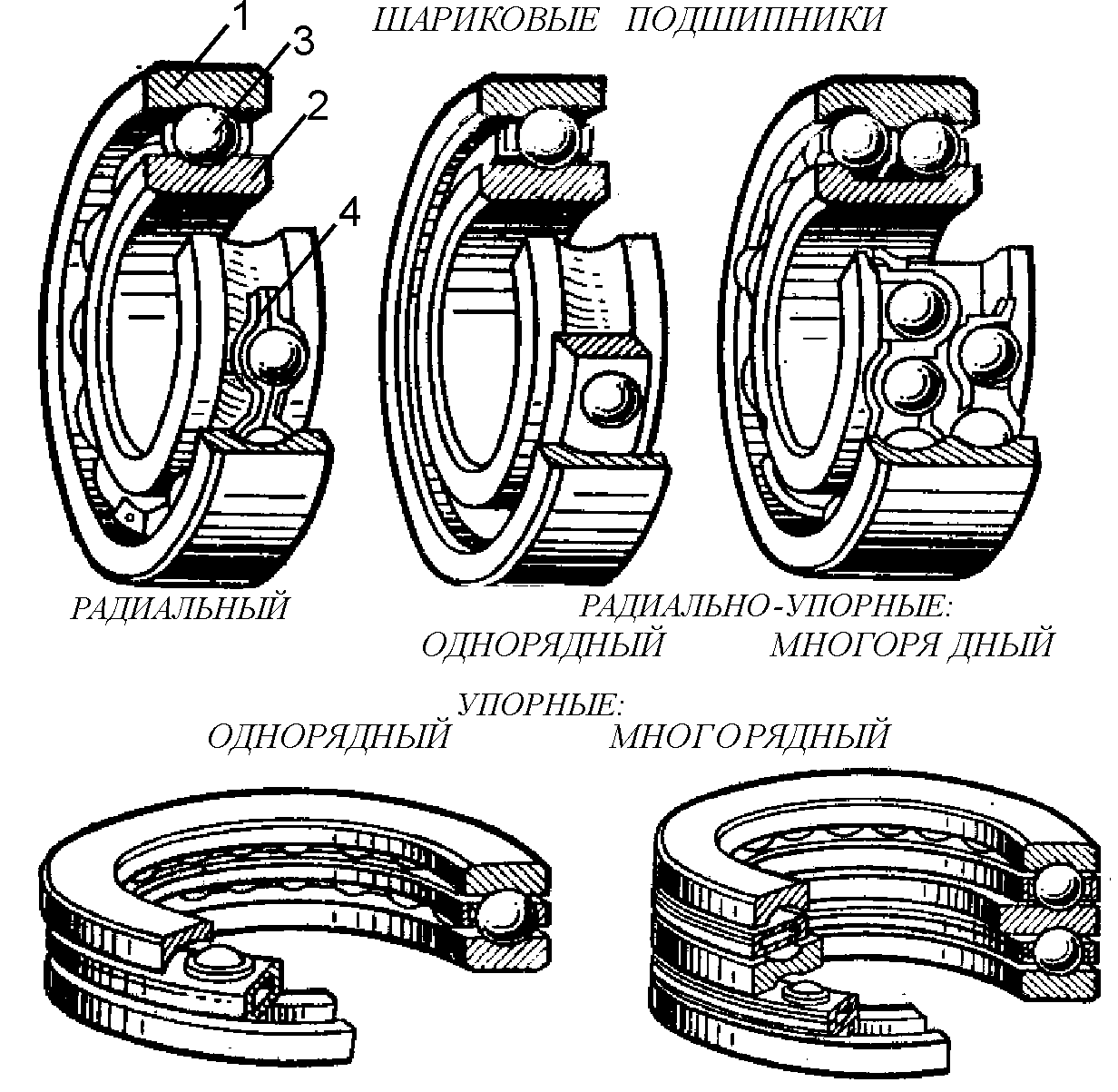

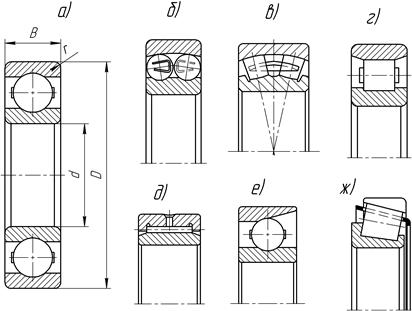

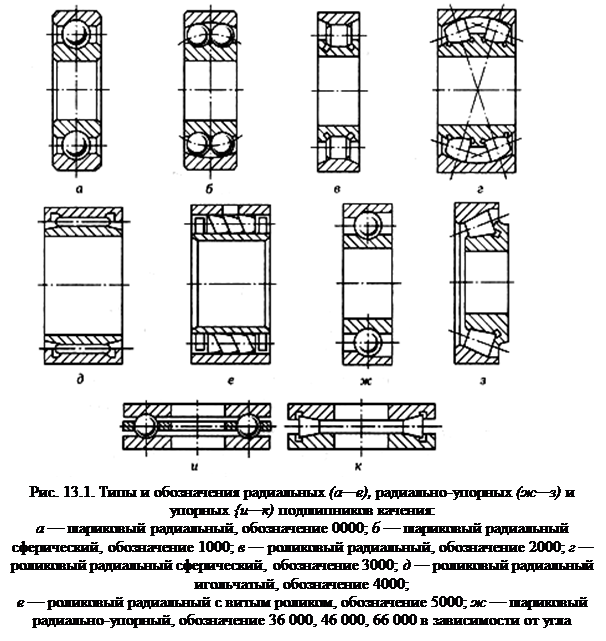

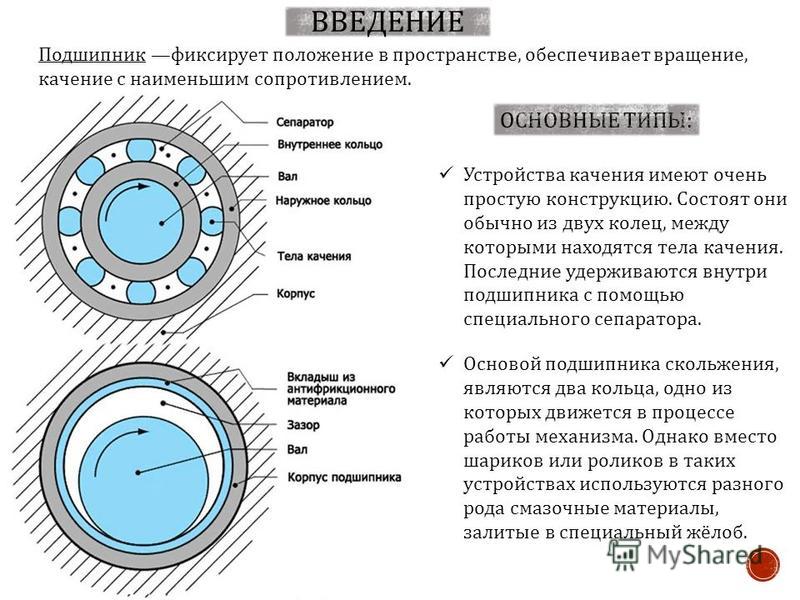

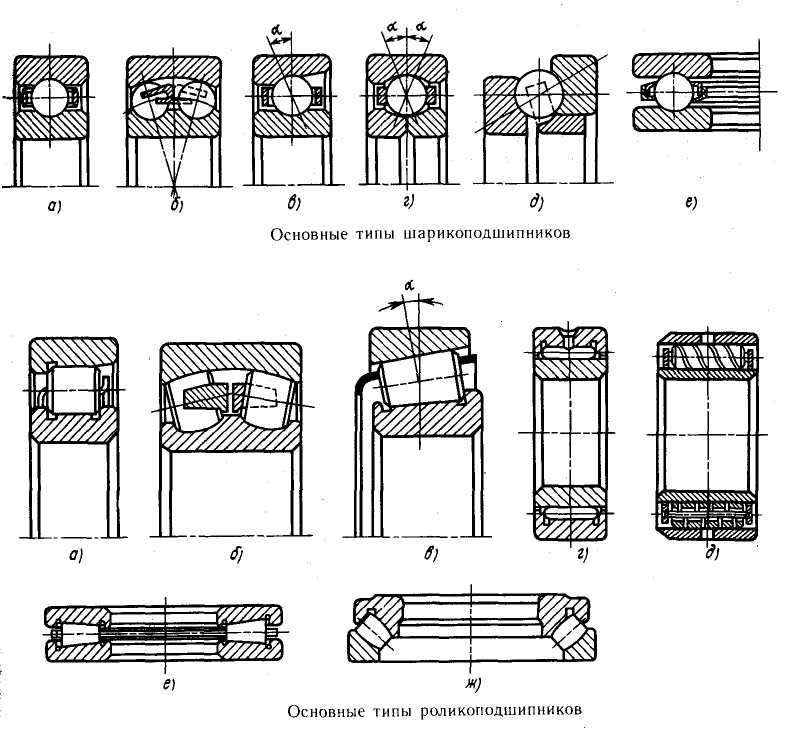

Существует довольно простая схема определения типа подшипника качения.

Определяется он по четвертой цифре справа на лево.

Соответсвенно, буквально все подшипники качения для вас сразу разделяются на несколько четких категорий.

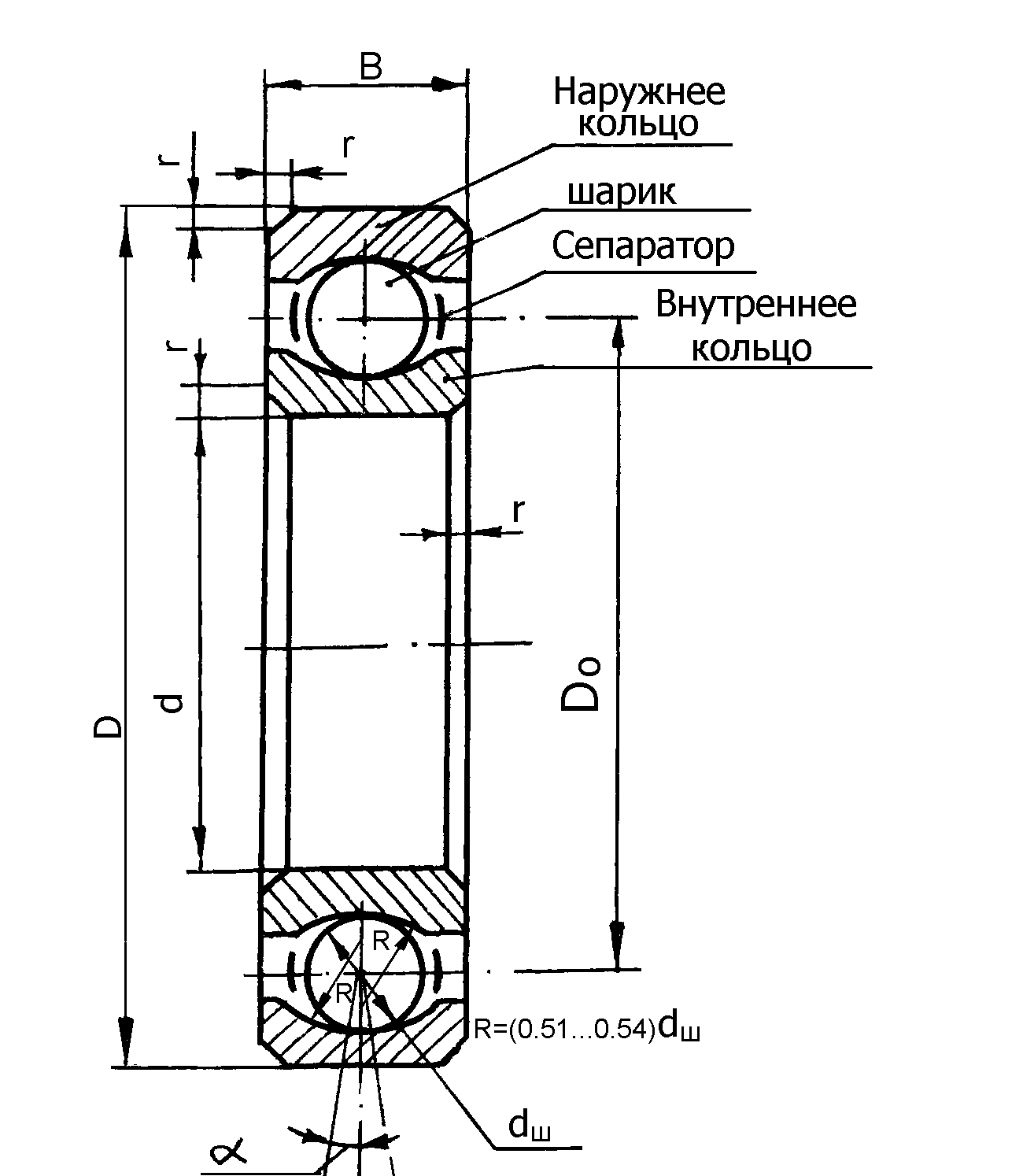

“0”-Шариковый радиальный однорядный подшипник. Пример 100. Четвертой цифры нет-подразумевается “0”.

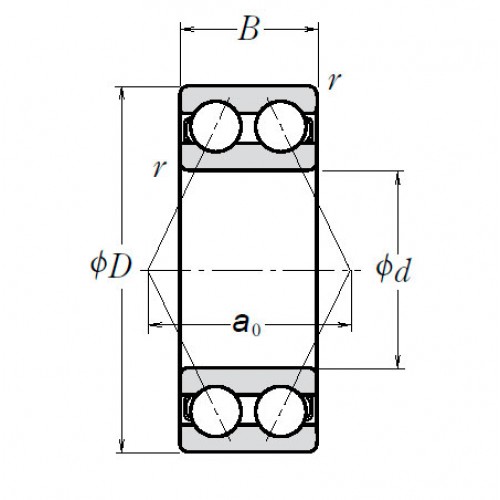

“1”-Самоустанавливающийся двухрядный радиальный шариковый подшипник. Пример 1201.

“2”-роликовый цилиндрический подшипник. Пример 2220.

“3”-Самоустанавливающийся двухрядный радиальный роликовый подшипник с бочкообразными роликами. Или роликовый сферический. Пример 3626.

Или роликовый сферический. Пример 3626.

“4”-Роликовый игольчатый подшипник. Пример 4074920.

“5”-Радиальный роликовый подшипник с витыми роликами. Пример 5224.

“6”-Радиально-упорный шариковый подшипник. Пример 46206.

“7”-Радиально-упорный роликовый конический подшипник. Пример 7609.

“8”-Упорный шариковый подшипник. Пример 8124.

“9”-Упорный роликовый подшипник или радиально-упорный роликовый подшипник. Пример 9039420.

Еще бывают шарнирные подшипники, которые определяются впереди стоящей буквой “Ш”. Пример ШС50.

В зависимости от сложности исполнения модификаций типов подшипников качения “впереди стоящие цифры(с права-налево)” могут видоизменяться. Их количество может увеличиваться.

Но не более 7 цифр в общей сложности.

Также существует такое понятие, как “класс точности”. Оно определяется соответствующим подходом к производству изделия, выполнением тех или иных норм, тем самым обеспечивая необходимые требования самого заказчика.

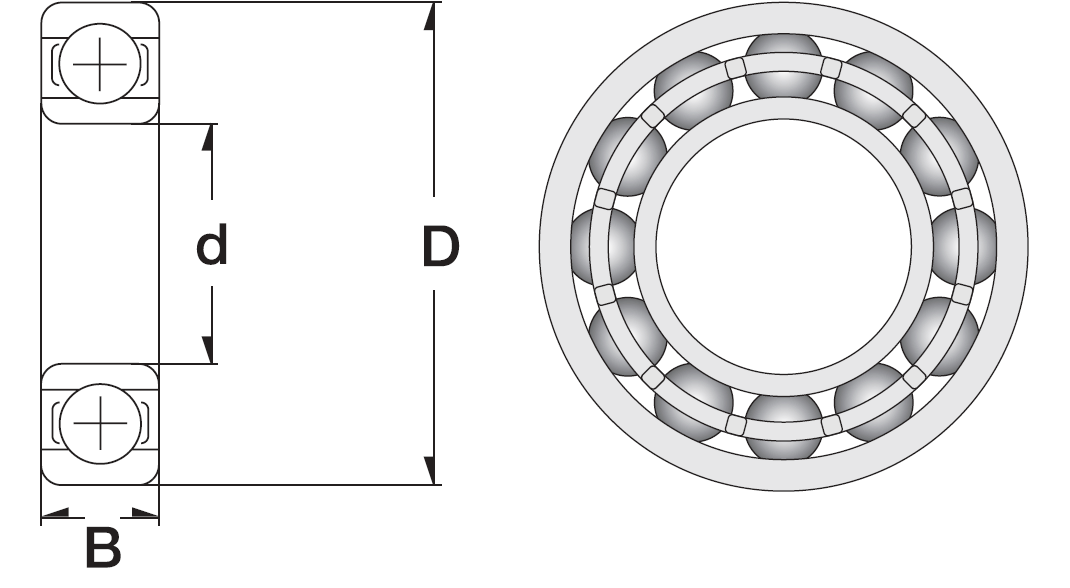

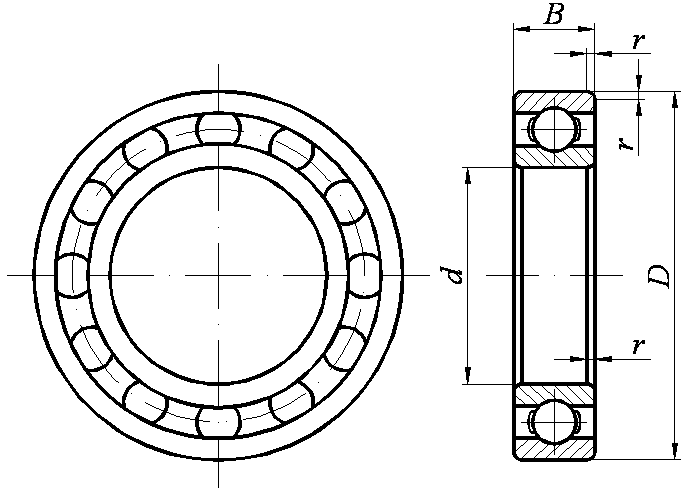

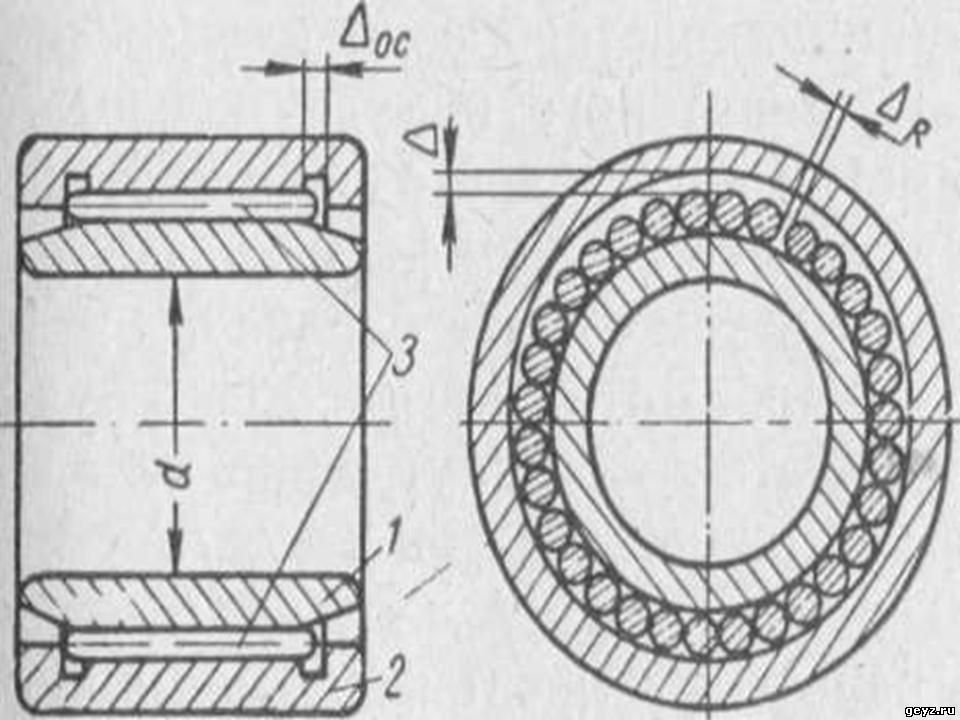

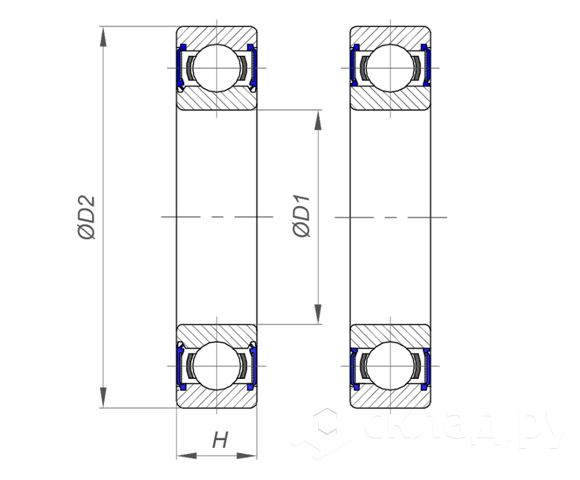

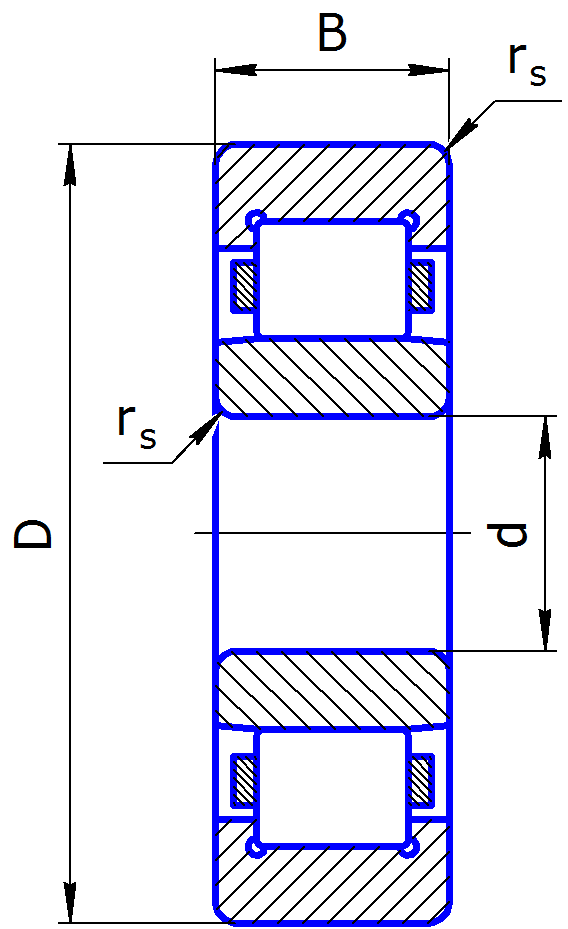

Важным фактором для определения размера подшипников качения является внутренний диаметр, наружный диаметр и ширина.

Внутренний диаметр, как правило, кратен “5”. В маленьких типоразмерах есть исключения.

Например, маленький радиальный однорядный подшипник “100” имеет внутренний диаметр 10мм; подшипник “101” – 12мм; подшипник “102” – 15мм; подшипник “103” – 17мм.

Начиная с подшипника “104” и далее внутренний размер подшипника кратен “5”. Например, подшипник “104” – 20мм; “105” – 25мм и т.д.

Например, подшипник “104” – 20мм; “105” – 25мм и т.д.

Наружный диаметр и ширину совершенно любого типа подшипников качения запомнить гораздо сложнее в связи с огромной номенклатурой.

Как правило, эти значения проще посмотреть в каталоге. Так поступают даже высококвалифицированные специалисты.

Существует большое количество тех или иных обозначений дополнительно к основному номеру подшипников качения.

Нашей задачей является не полное и подробное их описание, подобное изложено в любых подшипниковых каталогах, а предоставление первичной информации, с помощью которой вы, дорогие наши потенциальные клиенты, сможете представлять какой именно подшипник вам необходим. А также уверенно и правильно задавать вопросы нашим специалистам, что сократит время определения необходимого вам изделия.

Воздушные подшипники – Техническая информация о продукции – Поддержка – Евротек Дженерал

Введение

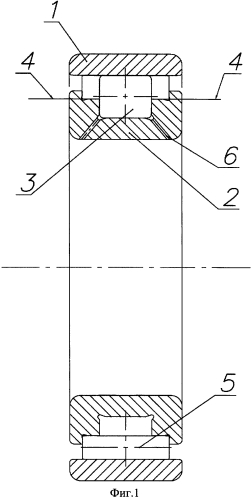

Основой воздушного подшипника является тонкая воздушная плёнка, образующая небольшой зазор между компонентами подшипника (рис. 1). Плёнка образуется в результате подачи воздуха внутрь механизма под высоким давлением. Идея с использованием сжатого воздуха позволяет избежать трения твёрдых частей механизма друг о друга при стандартных условиях эксплуатации. Трение скольжения или качения в стандартных подшипниках ограничивает их применимость для некоторых задач прецизионного позиционирования.

1). Плёнка образуется в результате подачи воздуха внутрь механизма под высоким давлением. Идея с использованием сжатого воздуха позволяет избежать трения твёрдых частей механизма друг о друга при стандартных условиях эксплуатации. Трение скольжения или качения в стандартных подшипниках ограничивает их применимость для некоторых задач прецизионного позиционирования.

Рис.1 Схема воздушного подшипника (слева) и подшипника качения (справа).

Воздушная среда способна передавать усилия, потому что когда воздух проталкивается через зазор подшипника, он создаёт профиль давления через зону подшипника. Нагрузка, которую подшипник может выдержать, рассчитывается следующим образом:

Сила = усреднённое давление х площадь

Рис.2 Профиль давления в воздушном подшипнике.

Давление в подшипнике распределяется неоднородно и зависит от конструкции подшипника и других параметров. Существует эмпирическое правило, из которого следует ожидать 30% эффективности:

Сила = 0. 3 х подаваемое давление х площадь

3 х подаваемое давление х площадь

Воздушные подшипники имеют множество преимуществ в сравнении с механическими подшипниками. В связи с отсутствием контакта между компонентами воздушный подшипник не подвержен износу, а также в процессе работы не выделяется тепло из-за трения. Немаловажным достоинством является отсутствие статического и динамического трения, даже при наибольшей проектной нагрузке. Кроме того, воздушная плёнка позволяет сгладить неровности и дефекты компонентов подшипника, что повышает точность позиционирования. Воздушные подшипники имеют более высокую жёсткость в сравнении с механическими аналогами, в конструкции которых имеет место точечный или линейный контакт.

Почему используется воздух вместо смазочных жидкостей?

В то время как большинство людей знакомы с подшипниками скольжения на масляной плёнке (к примеру, использующиеся в автомобиле), воздушные подшипники малоизвестны. Принципиальное различие между жидкостями и газами состоит в вязкости – жидкости имеют более высокую вязкость в сравнении с газами. В случае с подшипниками эта разница несёт ряд последствий.

В случае с подшипниками эта разница несёт ряд последствий.

Более низкая вязкость означает, что воздушные подшипники имеют более низкую нагрузочную способность (жидкостные подшипники выдерживают в 5 раз большую нагрузку в сравнении с воздушными для одной и той же площади контакта).

В связи с низкой вязкостью газов, у воздушных подшипников практически нулевое статическое и динамическое трение, в отличие от жидкостных подшипников, где в связи с трением наблюдается выделение теплоты.

Для воздушных подшипников требуется очень малый зазор между компонентами (10 мкм) в сравнении с жидкостными подшипниками (100 мкм), что накладывает высокие требования к точности изготовления компонентов.

Таким образом, несмотря на то, что воздушные подшипники имеют небольшую нагрузочную способность, они имеют практически нулевое трение на всех скоростях. Высокая точность изготовления компонентов подшипника повышает точность при позиционировании. Ещё одним преимуществом использования воздуха является отсутствие загрязнения в сравнении с маслами и другими жидкостями. Сжатый воздух является наиболее часто используемым газом в промышленных условиях. Однако другие газы, в частности азот, может использоваться там, где они доступны (к примеру, в чистых помещениях).

Сжатый воздух является наиболее часто используемым газом в промышленных условиях. Однако другие газы, в частности азот, может использоваться там, где они доступны (к примеру, в чистых помещениях).

Методы подачи сжатого воздуха в подшипник

Существует два метода подачи сжатого воздуха в подшипник. Первый – использовать внешний источник сжатого воздуха (рис.3 слева), второй – использовать относительное движение компонентов механизма для создания внутреннего давления (рис.3, справа). В то время как второй метод является распространённым для жидкостных подшипников вследстве высокой вязкости масел, то для воздушных аналогов он малоэффективен ввиду низкой величины создаваемого давления.

Таким образом, воздушные подшипники PI работают с использованием внешнего источника сжатого воздуха. Воздух в источнике должен быть чистым и сухим, а сам источник должен генерировать постоянное давление. Типичное рабочее давление находится в диапазоне от 138 кПа до 827 кПа в зависимости от требуемой жёсткости, нагрузочной способности и требованиям к расходу воздуха.

Рис.3 Принципиальные схемы подачи сжатого воздуха в подшипник

Как воздух поступает в подшипник?

Воздух необходимо подавать в зазор подшипника. Существует два способа реализовать это – через отверстия или пористые среды. В первом случае воздух проходит через небольшое отверстие диаметром от 0.004 до 0.015 дюйма (рис.4, слева). Во втором случае воздух поступает через пористый материал – углерод, бронза или сталь (рис.4, справа)

Рис.4 Принципиальные схемы поступления воздуха в зазор подшипника

Относительные преимущества каждого подхода являются спорными. Хотя с помощью отверстий невозможно получить такой однородный профиль давления, как с помощью пористых материалов, существуют способы улучшить профиль давления с использованием специального метода. Использование пористых материалов обеспечивает более качественное демпфирование в сравнении с отверстиями, однако создание надлежащей формы отверстия может улучшить этот параметр. Стоит учитывать, что отверстие может засориться в случае, если подаваемый воздух будет содержать большую частицу, в то время как пористый материал работает как фильтр. Однако, со временем пористый материал может значительно засориться (особенно если в воздухе будут содержаться пары масла), а засорённые поры труднее поддаются очистке в сравнении с забитыми отверстиями.

Стоит учитывать, что отверстие может засориться в случае, если подаваемый воздух будет содержать большую частицу, в то время как пористый материал работает как фильтр. Однако, со временем пористый материал может значительно засориться (особенно если в воздухе будут содержаться пары масла), а засорённые поры труднее поддаются очистке в сравнении с забитыми отверстиями.

Подшипники с отверстиями могут быть изготовлены из одного материала, а пористые подшипники обязательно изготавливают из различных материалов и адгезивных веществ.

В PI изготавливаются подшипники как с отверстиями, так и на основе пористых материалов. Большинство стандартной продукции имеет в своей основе подшипники с отверстиями специальной формы. Для этой задачи была разработана технология сверления отверстий с малым диаметром непосредственно в самом подшипнике вместо использования методов прессования или вклеивания сопел из драгметаллов. В PI уверены, что используемая технология снижает стоимость и сложность работ наряду с повышением стабильности и надёжности в пределах длительного периода. Тем не менее, сопла из драгметаллов используются в тех случаях, когда сверление отверстий невозможно из-за геометрии или в случае, когда требуются малые размеры отверстия (порядка 0.004 дюйма).

Тем не менее, сопла из драгметаллов используются в тех случаях, когда сверление отверстий невозможно из-за геометрии или в случае, когда требуются малые размеры отверстия (порядка 0.004 дюйма).

Роль геометрической формы подшипника

Из-за малых зазоров, необходимых для функционирования воздушных подшипников, самым важным фактором в их производстве является высокая точность геометрической формы. Любое изменение размеров деталей, прямолинейности, формы приводит к закрытию зазора, что в свою очередь означает повышение трения, уменьшение точности позиционирования и нагрузочной способности подшипника. Типичные величины допуска для прямоугольных подшипников, которые работают с воздушным зазором порядка 0.0005″, составляют ±0.0001″. Такой допуск применяется по всей длине подшипника, которая для некоторых моделей может составлять более 60 “.

Кроме того, геометрия компонентов определяет точность движения подшипника. Хотя локальные отклонения формы от заданного значения компенсируются воздушным зазором, общая точность определяется качеством изготовления отдельных компонентов подшипника.

Рис.5. Воздушный зазор невелирует локальные изменения формы подшипника

В связи с этим, компания PI разработала методы и оборудование, которые позволяют выполнить данные строгие требования в отношении геометрии с высокой повторяемостью и относительно небольшой стоимостью.

Точность, минимальный шаг и повторяемость

Вначале кратко обозначим разницу между точностью, шагом и повторяемостью. Под точностью понимается то, насколько близка реальная траектория движения к идеальной (заданной программно). Минимальный шаг показывает ту минимальную величину, на которую можно переместиться. Повторяемость – это показатель качества воспроизводимости перемещения в определённую координату.

Воздушные подшипники обеспечивают высокие показатели вышеперечисленных параметров. Отличная точность достигается благодаря минимальным отклонениям от заданной геометрической формы компонентов подшипника, а также компенсации этих отклонений с помощью воздушного зазора. Типичная линейная точность составляет 10 микродюйм/дюйм с максимальным отклонением 100 микродюймов/36 дюймов. Биение при вращении соответствует ±1 микродюйму. Наклон – 0.25 арксек/дюйм.

Типичная линейная точность составляет 10 микродюйм/дюйм с максимальным отклонением 100 микродюймов/36 дюймов. Биение при вращении соответствует ±1 микродюйму. Наклон – 0.25 арксек/дюйм.

Поскольку в воздушных подшипниках отсутствует трение, достигаемый минимальный шаг при позиционировании ограничивается характеристиками двигателя, контроллера и датчика положения. Минимальный шаг порядка ±1 отсчёта энкодера можно легко получить при использовании линейных двигателей.

Воздушные подшипники обладают намного лучшей повторяемостью в сравнении с механическими аналогами по причине отсутствия контакта компонентов подшипника и соответственно износа. Тепловыделение в механических подшипниках в некоторых случаях требует времени для стабилизации после включения механизма. Кроме того, механическая преднагрузка на роликовые подшипники может изменяться с температурой и приводить, к примеру, к различному уровню трения, что ухудшает повторяемость. Таким образом, вышеприведённые примеры показывают, что использование механических подшипников для задач, связанных с высокоточным позиционированием, может быть ограничено в связи с ухудшением точности с течением времени. В связи с тем, что компоненты подшипников PI изготавливаются из одного материала в целях равномерного теплового расширения конструкции, они могут работать в течение нескольких лет без ухудшения точности. Кроме того, воздушные подшипники могут работать на высоких скоростях без периода предварительного включения (за исключением термоэффектов, связанных с двигателем) и поддерживать высокую точность.

В связи с тем, что компоненты подшипников PI изготавливаются из одного материала в целях равномерного теплового расширения конструкции, они могут работать в течение нескольких лет без ухудшения точности. Кроме того, воздушные подшипники могут работать на высоких скоростях без периода предварительного включения (за исключением термоэффектов, связанных с двигателем) и поддерживать высокую точность.

Преднагруженные воздушные подшипники

Воздушные подшипники могут использоваться без преднагрузки, однако, чтобы максимизировать жёсткость и поддерживать постоянный воздушный зазор, обычно используют преднагрузку, применяя один из четырёх основных методов:

· использование дополнительной массы

· вакуумная преднагрузка

· магнитная преднагрузка

· использование двойного воздушного зазора

Самый простой метод заключается в использовании дополнительной массы (рис.6). Величина массы должна быть больше, чем ожидаемое изменение нагрузки на подшипник. Это приводит к тому, что воздушный зазор становится меньше, но более жёстким и устойчивым к внешнему воздействию со стороны нагрузки. Недостатком метода является необходимость добавления массы, однако его можно с успехом применять для систем, связанных с высокой нагрузкой (например, при инспектировании деталей или изделий). Кроме того, данный метод может быть использован в случае, если подшипник расположен горизонтально.

Это приводит к тому, что воздушный зазор становится меньше, но более жёстким и устойчивым к внешнему воздействию со стороны нагрузки. Недостатком метода является необходимость добавления массы, однако его можно с успехом применять для систем, связанных с высокой нагрузкой (например, при инспектировании деталей или изделий). Кроме того, данный метод может быть использован в случае, если подшипник расположен горизонтально.

Рис.6 Принципиальная схема метода преднагрузки воздушного подшипника с использованием дополнительной массы

Второй метод связан с использованием вакуума. Вакуум применяется для образования силы преднагрузки в подшипнике. Это достигается путём выделения области между поверхностями компонентов подшипника, где образуется вакуум (рис.7). Уровень вакуума в одной области и нагнетаемое давление в другом сегменте подбираются таким образом, чтобы зазор между компонентами подшипника оставался. Использование вакуума повышает жёсткость подшипника и помогает поддерживать постоянный воздушный зазор, без добавления дополнительной движущейся массы. Недостатком этого метода является необходимость в обеспечении большой площади подшипника, а также вакуумного насоса.

Недостатком этого метода является необходимость в обеспечении большой площади подшипника, а также вакуумного насоса.

Рис.7 Принципиальная схема метода преднагрузки воздушного подшипника с использованием вакуума

Третий метод основывается на применении магнита для создания прижимающей силы (рис.8). Магнитный материал располагается на неподвижной части подшипника, а магнит – на подвижной. Таким образом, создаётся сила преднагрузки, что повышает жёсткость системы. Этот метод хорошо подходит для линейных подшипников и является экономичным, так как не предполагает высоких требований к геометрической форме компонентов, как в случае с использованием дополнительной массы. Однако, поскольку многие воздушные подшипники изготовлены из немагнитных материалов, требуется использовать дополнительные материалы (к примеру, железо). Другим недостатком является то, что при высоких скоростях магнит генерирует вихревые токи в железе, которые добавляют силу сопротивления.

Рис.8 Принципиальная схема метода преднагрузки воздушного подшипника с использованием магнита

Последним методом является использование двойного воздушного зазора (рис.9). Данный метод используется в подшипниках, расположенных друг напротив друга. Этот метод обеспечивает вдвое большую жёсткость для одного воздушного подшипника, однако грузоподъёмность снижается почти наполовину. Данный метод применяется при изготавлении наиболее точных и надёжных подшипников. Поскольку при использовании данного метода задействованы два подшипника, имеет место эффект усреднения любых ошибок на каждом подшипнике, что повышает точность позиционирования в сравнении с другими методами, однако требует качественную прецизионную обработку поверхностей компонентов подшипников. Кроме того, при использовании данного метода подшипник может быть ориентирован произвольным образом.

Рис.9 Принципиальная схема метода преднагрузки воздушного подшипника с использованием двойного воздушного зазора

Типы подшипников для вентиляторов.

Что лучше для охлаждения шкафов управления. Статья Элемаг.

Что лучше для охлаждения шкафов управления. Статья Элемаг.Для многих электронных систем, в частности тех, которые размещаются в шкафах управления, вентиляторы являются важным компонентом, предназначенным для поддержания температуры воздуха системы в пределах рекомендуемых температур, обеспечивая оптимальную работу электроники и ее полный срок службы. Были попытки найти альтернативные методы управления температурой, но ни один из них не оказался столь же эффективным и рентабельным, как вентилятор.

Вентилятор работает с помощью ротора, который вращается на подшипнике, вытесняя воздух. Надежная работа подшипника является ключевым моментом в конструкции вентилятора, поскольку вентилятор может вращаться тысячи раз в минуту и должен иметь многолетний срок службы. Этот процесс подвергает подшипник огромной нагрузке, поэтому важно, чтобы он соответствовал поставленной задаче.

С точки зрения потребителя различные типы подшипников имеют отличия по трем самым важным параметрам: сроку работы на износ, величине шума при работе и стоимости. Конструкции подшипников делятся на две основные группы: подшипники скольжения и подшипники качения, оба они встречаются в вентиляторах для шкафов управления и автоматики.

Конструкции подшипников делятся на две основные группы: подшипники скольжения и подшипники качения, оба они встречаются в вентиляторах для шкафов управления и автоматики.

У каждого из этих типов вентиляторов есть свои плюсы и минусы, которые мы и рассмотрим в данной статье.

Вентиляторы с подшипниками скольжения

Тип:

подшипник скольжения

Конструкция:

простая конструкция, состоящая из втулки, внутри которой вращается вал. Втулка покрывается смазочным антифрикционным материалом.

Уровень шума:

низкий для новых подшипников, при износе уровень шума значительно повышается

Срок службы:

относительно небольшой, в идеальных условиях 35 000 часов

Стоимость:

наиболее дешевый тип подшипников для вентилятора

Конструкции вентиляторов с подшипниками скольжения являются недорогими, прочными и простыми, что привело к их широкому использованию во многих областях. Прочная конструкция гарантирует, что они могут работать во многих неблагоприятных условиях, а их простота означает, что они менее склонны к сбоям.

Прочная конструкция гарантирует, что они могут работать во многих неблагоприятных условиях, а их простота означает, что они менее склонны к сбоям.

Центральный вал вентилятора с подшипником скольжения заключен в конструкцию в виде втулки с маслом для смазки для облегчения вращения. Втулка обеспечивает защиту вала и обеспечивает удержание ротора в правильном положении, сохраняя зазор между ротором и статором.

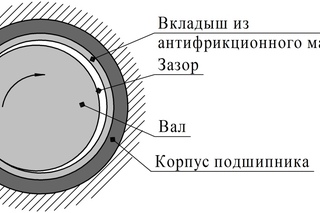

Рис.1: Схема подшипника скольжения

Для получения правильного размера зазора между валом и втулкой может потребоваться балансировка. Слишком малый зазор приводит к увеличению трения, что затрудняет запуск вентилятора и потребляет больше энергии. Если зазор слишком большой, ротор может раскачиваться. Второй недостаток конструкции втулки заключается в том, что втулка является единственной физической средой, удерживающей ротор на месте, и со временем вал будет разрушать отверстие подшипника. Это явление усугубляется, если ротор всегда вращается в одном и том же направлении, что в конечном итоге приведет к тому, что отверстие приобретет овальную форму, что приведет к более шумной работе и сокращению срока службы. Если вентилятор перемещать или переориентировать, подшипник будет разрушен в разных местах и станет неровным, что приведет к еще большему колебанию и шуму. К тому же, конструкция втулочного типа требует маслосъемных колец и майларовых шайб, чтобы предотвратить утечку смазки, которая вызывает большее трение на валу и препятствует выходу газов. Захваченный газ превращается в частицы нитрида, которые затрудняют движение и могут сократить срок службы вентилятора.

Если вентилятор перемещать или переориентировать, подшипник будет разрушен в разных местах и станет неровным, что приведет к еще большему колебанию и шуму. К тому же, конструкция втулочного типа требует маслосъемных колец и майларовых шайб, чтобы предотвратить утечку смазки, которая вызывает большее трение на валу и препятствует выходу газов. Захваченный газ превращается в частицы нитрида, которые затрудняют движение и могут сократить срок службы вентилятора.

Вентиляторы с подшипниками скольжения можно найти во многих конструкциях, особенно в тех, которые работают при нормальных температурах и на статическом оборудовании. Конструкции вентиляторов с подшипниками скольжения широко используются в таких приложениях, как компьютерное и офисное оборудование, приборы HVAC и шкафы управления и автоматики.

Часто говорят, что вентиляторы с подшипниками скольжения, как правило, создают меньше шума во время работы, что позволяет широко использовать их в тихих местах, например в офисах. Считается, что данный тип подшипников существенно тише, в сравнении с более сложными конструкциями подшипников качения, однако такое утверждение лишь частично справедливо.

Считается, что данный тип подшипников существенно тише, в сравнении с более сложными конструкциями подшипников качения, однако такое утверждение лишь частично справедливо.

Новые только что изготовленные подшипники скольжения имеют идеальную не высохшую и не загрязненную смазку. В таких условиях действительно, их уровень выделяемого при работе шума значительно ниже, чем у подшипников качения. Однако со временем при работе вентилятора смазка начнет высыхать, и вентилятор начнет работать намного более шумно, даже могут появиться дополнительные сторонние шумы. Поэтому если рассматривать долгосрочную перспективу, то предпочтительнее все же использовать подшипники качения для вентиляторов в шкафах управления и автоматики.

Высыхание любой смазки является неотвратимым естественным процессом, который невозможно избежать. При высыхании или просто загустении смазочного материала функционирование вентилятора окажется под угрозой. Именно из-за высыхания смазки у подшипников скольжения срок службы значительно более короткий, в сравнении с шариковыми подшипниками. С другой стороны, если вам нужен недорогой вентилятор – подшипники скольжения позволят приобрести устройство охлаждения за небольшие деньги.

С другой стороны, если вам нужен недорогой вентилятор – подшипники скольжения позволят приобрести устройство охлаждения за небольшие деньги.

Если мы вычисляем срок службы вентилятора скольжения, то учитывать нужно не только свойства смазочного материала, но и температуры при которых подшипник будет работать. Если вентиляторы будут работать при небольших температурах, то экономически выгоднее будет купить вентиляторы с подшипниками скольжения, потому как при температуре до 20 градусов срок их службы не сильно уступает вентиляторам с шарикоподшипниками. Особенно если заботиться о том, чтобы в вентилятор не попадала пыль. Однако уже при 40 градусах срок службы подшипников скольжения снижается почти втрое.

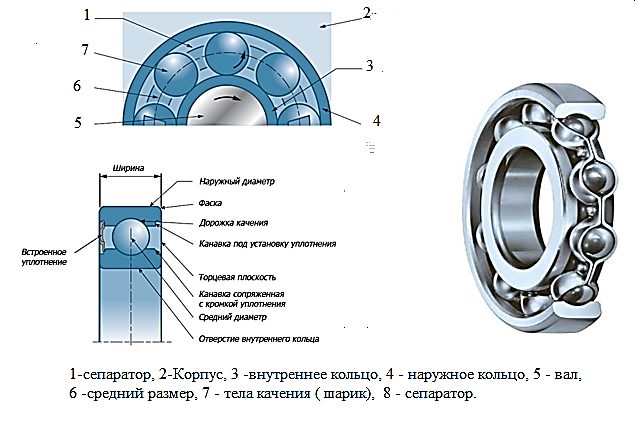

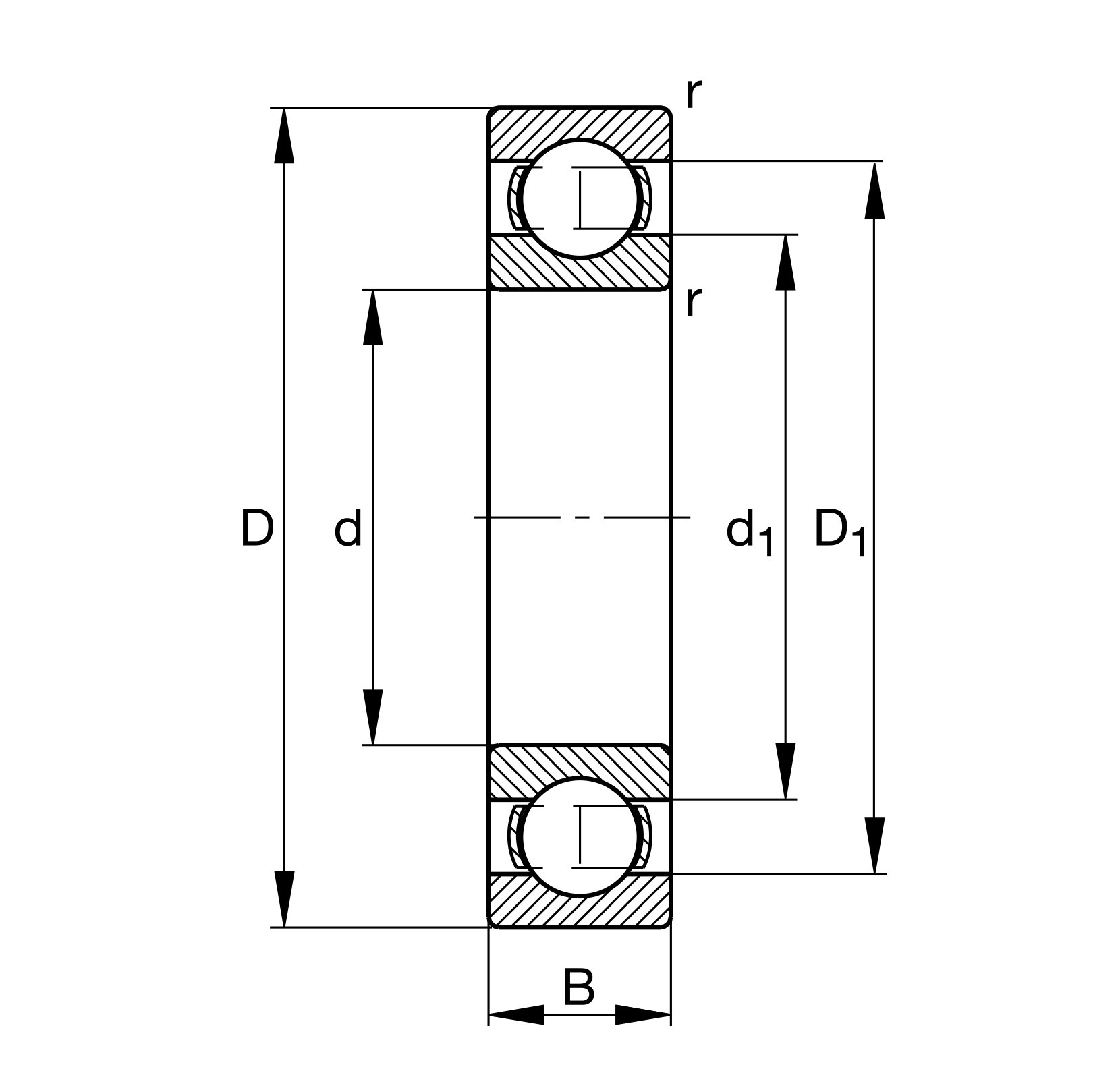

Вентиляторы на шариковых подшипниках

Тип:

подшипник качения

Конструкция:

конструкция радиальных шарикоподшипников состоит из двух колец, шариков качения и сепаратора.

Уровень шума:

выше, чем начальный уровень у подшипников скольжения, но из-за длительного срока службы, суммарный уровень шума при длительной эксплуатации оказывается ниже

Срок службы:

существенно больше, чем у подшипников скольжения, обычно от 59 000 до 90 000 часов

Стоимость:

выше, чем у подшипников скольжения

Конструкции вентиляторов с шарикоподшипниками предназначены для устранения некоторых недостатков вентиляторов с подшипниками скольжения. В целом они менее подвержены износу и могут работать в любом положении и при более высоких температурах. Однако вентиляторы на шарикоподшипниках сложнее и дороже, чем конструкции с подшипниками скольжения, а также менее прочны. В результате удары могут сильно повлиять на общую производительность вентилятора с шарикоподшипниками. Они также имеют тенденцию создавать больше шума при использовании, что может ограничивать области, в которых они могут быть развернуты.

В целом они менее подвержены износу и могут работать в любом положении и при более высоких температурах. Однако вентиляторы на шарикоподшипниках сложнее и дороже, чем конструкции с подшипниками скольжения, а также менее прочны. В результате удары могут сильно повлиять на общую производительность вентилятора с шарикоподшипниками. Они также имеют тенденцию создавать больше шума при использовании, что может ограничивать области, в которых они могут быть развернуты.

В конструкциях вентиляторов с шарикоподшипниками используется кольцо из шариков вокруг вала для решения проблем неравномерного износа и колебания ротора. Большинство двигателей вентиляторов имеют два подшипника, один перед другим, и эти подшипники обычно разделены пружинами. Подшипники обеспечивают меньшее трение по сравнению с конструкциями втулки, а пружины могут помочь при любом наклоне вентилятора, который может вызвать вес ротора. Если пружины расположены по всей длине вала, устройство может работать под любым углом без износа или трения, что обеспечивает более надежную конструкцию.

Вентиляторы на шарикоподшипниках также используются в компьютерных системах с высокой плотностью работы и центрах обработки данных, где производительность, температура и среднее время безотказной работы являются более важными факторами, чем шум. Они также широко используются в промышленности для охлаждения электронных систем или в качестве нагнетателей для промышленных осушителей.

Рис.2: Схема шарикового подшипника

Вентиляторы для охлаждения шкафов автоматики на шариковых подшипниках являются более дорогими, в сравнении с вентиляторами на подшипниках скольжения, однако значительно более длительный срок службы является достаточным фактором в пользу принятия решения о приобретении именно данного типа вентиляторов. Купив вентилятор с большим сроком службы, вы не только в итоге сэкономите на частой замене вентиляторов, но также избежите проблем с возможной поломкой оборудования в периоды выхода из строя более дешевых моделей.

Установка упорного подшипника | Натяг

Правила установки упорного подшипника подразумевают его предварительную промывку. Такое условие является обязательным, независимо от конкретной модификации устройства. Прежде чем устанавливать радиально-упорную модель, нужно обратить внимание на показатель валового линейного удлинения.

Такое условие является обязательным, независимо от конкретной модификации устройства. Прежде чем устанавливать радиально-упорную модель, нужно обратить внимание на показатель валового линейного удлинения.

Правильно выполненный монтаж – гарантия продолжительной эксплуатации подшипникового узла и всего оборудования в целом. Потому следует уделить должное внимание таким характеристикам, как температурные показатели. Ведь в случае высокой температуры и уменьшенного зазора оси шариковый механизм достаточно быстро приходит в негодность.

Перед выполнением монтажных работ важно уделить внимание правильному подбору упорно-радиального устройства:

• Тип определенной нагрузки, которая может быть переменой, ударной, постоянной или вибрационной.

• Особенности необходимого ресурса – миллионы оборотов или часы.

• Частота вращения кольца.

• Направление нагрузки и ее значение – осевая, радиальная или смешанная.

• Окружающая среда, где будет эксплуатироваться техника – высокая степень запыленности, повышенная влажность, высокие или низкие температуры, наличие кислотной среды.

• Конструктивные особенности модели – вес, размер, уровень шума и другое. Подшипники подобрать по размеру на сайте podsnab может каждый покупатель с помощью удобного поиска конкретной продукции.

Регулировка радиально-упорных подшипников подразумевает выполнение регулировки осевых отверстий. Данная процедура происходит за счет изменения положения наружных колец.

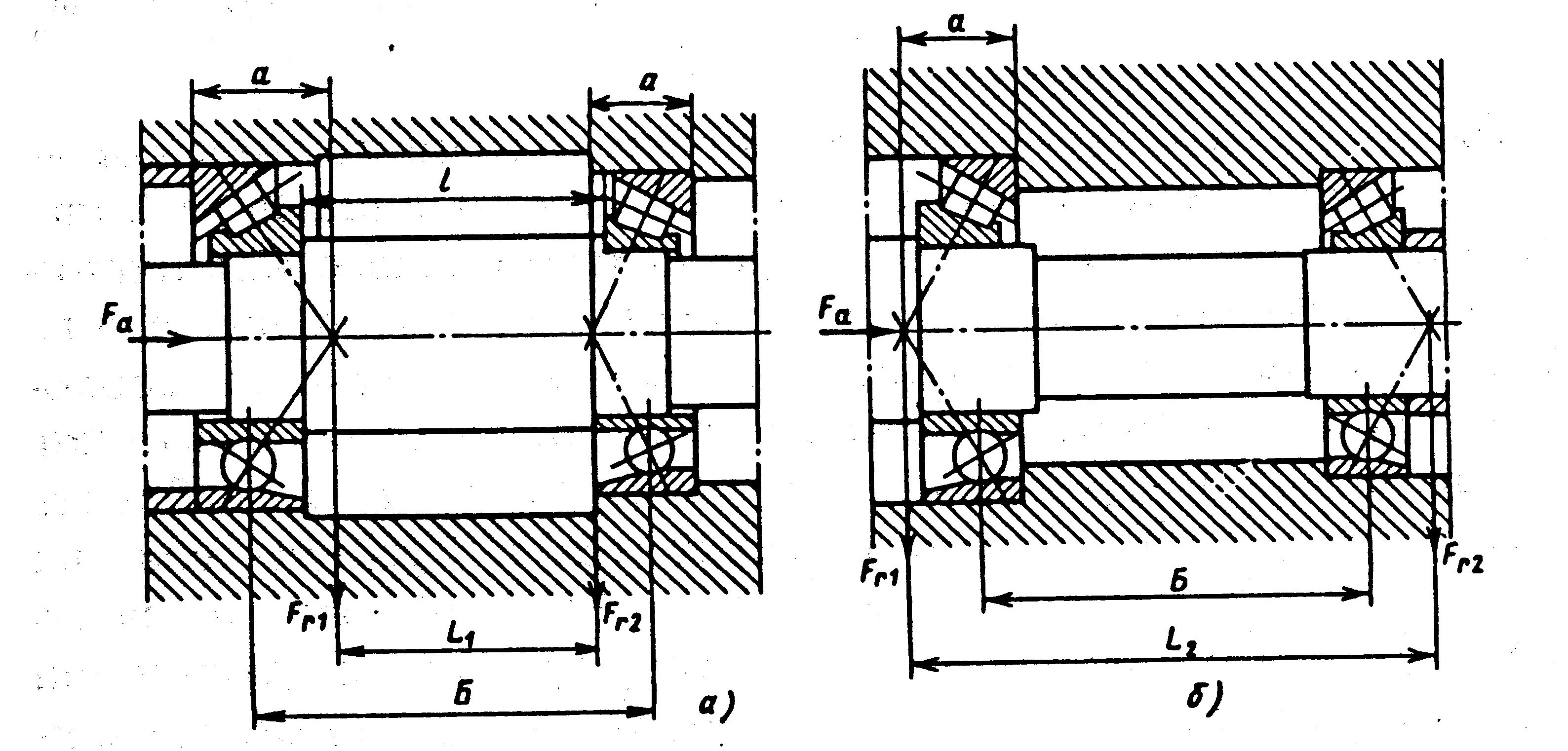

Схемы выполнения монтажных работ

Выделяют три основные схемы установки, которые влияют на особенности воспринимаемых нагрузок.

1. О-образный способ фиксации роликовых моделей (спина к спине). Линии нагрузки в этих моделях расходятся по двум сторонам к оси. В таком случае подшипниковый узел может воспринимать осевые усилия сразу в нескольких направлениях, но каждый из подшипников имеет возможность воспринимать их в одном из направлений. Представленная схема установки гарантирует высокие показатели жесткости для всей конструкции. Кроме того, этот узел отлично подходит для восприятия моментных усилий.

2. Х-образный способ (лицом к лицу). Линии нагрузки сходятся по направлению к оси. В таком случае подшипниковые узлы также могут воспринимать осевые усилия или моментные нагрузки. Однако этот узел отличается меньшими показателями жесткости, а значит – имеет минимальную устойчивость к опрокидованию.

3. Схема под названием «тандем» используется в ситуациях, когда недостаточно осевой и радиальной грузоподъемности одной модели. Во время представленной фиксации все усилия проходят параллельно друг к другу.

При этом радиальная и осевая нагрузки равномерно распределяются между несколькими устройствами. Такие подшипниковые узлы могут воспринимать осевые усилия, что действуют только в одном из направлений. Когда речь идет о действии осевого усилия в противоположном направлении или при комбинированном типе – рекомендуется добавить еще один или несколько механизмов.

Разные типы установки подшипников позволяют создать оптимальные условия для эксплуатации всевозможных устройств. В качестве опоры также могут быть использованы однорядные модели для универсального монтажа.

В качестве опоры также могут быть использованы однорядные модели для универсального монтажа.

Согласованные наборы фиксируются разными способами с учетом определенных требований к показателям жесткости и действующим усилиям. Такие модели для универсального крепежа имеют определенные преимущества, среди которых стоит отметить возможность получения вариативных методов компоновки комплектов.

Монтаж радиально-упорных подшипниковых узлов

Шариковый подшипник, устанавливать который можно с учетом парного зеркального монтажа подразумевает выполнение обязательного процесса осевой затяжки. От способа затяжки и расположения таких рабочих механизмов напрямую зависит эксплуатация всего подшипникового узла.

С учетом определенной схемы крепежа каждая из моделей по-разному будет реагировать на тепловые изменения в системе. К примеру, при большем нагревании корпуса по сравнению с валом, который может быть изготовлен из металла, что имеет повышенный коэффициент линейного расширения, происходит увеличение осевого натяга в схеме Х и уменьшение в схеме О.

Выполнение предварительного натяга

Правильная работа всей конструкции (в том числе и тел качения) зависит от предварительного осевого натяга. Выполнить данный процесс можно за счет следующих шагов:

1. Посадка подшипникового узла на мерное осевое смещение обойм наружного типа по отношению к внутренним.

2. Затяжка устройств до того момента, как будет происходить сопротивление к вращению.

3. Приложение регулярной осевой силы, что называется пружинным натягом.

Радиально-упорные подшипники, установка которых может происходить по любой из трех перечисленных схем, должны иметь правильный натяг. Именно от этого критерия зависит степень плотности фиксации шариков к беговым дорожкам. Таким образом, сводится к минимуму износ поверхностей качения, увеличивается степень нагружаемости и продолжительный срок всего рабочего механизма. Кроме того, предупреждается вращение шариков, что происходит в результате гироскопических реакций – это приводит к постепенному уменьшению коэффициента трения.

Важно помнить, что чрезмерный натяг считается опасным, как и недостаточный. В противном случае происходит защемление шариков, высокая подача тепла и перегрузка тел качения.

Выполнение предварительного натяга пружинного типа

Представленный процесс подразумевает дополнительное применение спиральных или тарельчатых пружин. Именно за счет этих элементов обеспечивается высококачественный натяг регулярной величины. Причем данный показатель остается независимым от износа тел качения, тепловых дефектов или изменений линейных размеров.

Пружинный натяг имеет место быть в таких конструкциях:

• в опорах, что находятся на определенной (огромной) дистанции друг от друга;

• в прецизионных узлах, где важно исключить биение, что негативно сказывается на показателях точности машинных процессов;

• в приборах, активно подвергающимся динамическим усилиям, когда наличие отверстия становится главной причиной возникновения износа тел качения.

Правильная насадка подшипника на вал с соблюдением основных технических условий позволяет подготовить конструкцию к предстоящему рабочему процессу. Таким образом, оборудование будет подготовлено к большим нагрузкам.

Таким образом, оборудование будет подготовлено к большим нагрузкам.

Поделитесь в соц. сетях

Tweet Share Google+ Pinterest

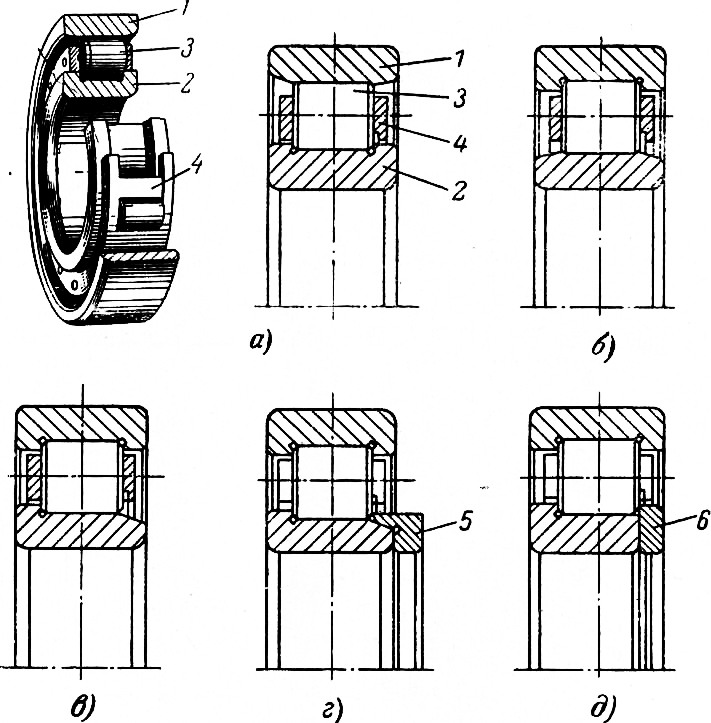

Особенности монтажа подшипников качения

Особенности монтажа подшипников качения

1. Радиальные роликоподшипники с одним съемным кольцом без бортов монтируют раздельно — съемное кольцо и кольцо в комплекте с роликами. При наличии на валу в обеих опорах подшипников такого типа необходима дополнительная опора (подпятник) для фиксации вала в осевом направлении. При наличии одного бурта на съемном кольце с целью фиксации вала в обоих направлениях роликоподшипники ставят в распор, т.е. с буртами в разных направлениях.

2. Игольчатый подшипник без колец (т.е. комплект игл) устанавливают на шейку вала, предварительно обильно покрытую пластичным смазочным материалом, а затем надевают корпус. При установке игольчатого подшипника без внутреннего кольца сначала в наружное кольцо набивают пластичный смазочный материал, устанавливают в нее иглы, вводят внутрь монтажную втулку диаметром на 0,1-0,2 мм меньше диаметра вала, затем в таком виде подводят к торцу вала и надвигают с втулки на вал.

3. Подшипники, устанавливаемые на вал на разрезной закрепительной втулке, фиксируют затягиванием гайки. Степень затяжки во избежание защемления тел качения из-за деформации внутреннего кольца проверяют свободным вращением от руки наружного кольца.

4. Одинарные упорные подшипники монтируют следующим образом: кольцо с меньшим внутренним диаметром устанавливают на вал, а с большим — в корпус. У двойного упорного подшипника промежуточное кольцо с меньшим внутренним диаметром монтируют на вал, а боковые кольца с большим внутренним диаметром — в корпус. При установке упорных подшипников зазор между наружным диаметром колец и корпусом в целях обеспечения самоустановки подшипника должен составлять от 0,5 до 1 мм.

5. Радиально-упорные подшипники со съемным наружным кольцом монтируют раздельно: в корпус — наружное кольцо, на вал — внутреннее кольцо с телами качения и сепаратором.

6. Радиально-упорные подшипники с целью восприятия ими осевой нагрузки обоих направлений ставят парами навстречу друг другу.

Осевые зазоры в упорных подшипниках:

| Серия подшипника | Допускаемые пределы зазора (мкм) при диаметре вала (мм) | |||

| Легкая | 30-80 | 40-100 | 50-120 | 60-150 |

| Средняя и тяжелая | 50-110 | 60-120 | 70-140 | 100-180 |

Предварительный натяг в подшипниках создается с целью устранения радиального и осевого биений узла (например, шпинделя) для повышения точности и виброустойчивости осуществляется следующими способами:

1. установкой прокладки нужной толщины между внутренними (или наружными) кольцами двух радиально-упорных шарикоподшипников с последующим стягиванием наружных (или внутренних) колец до исчезновения просвета между ними;

2. применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

3. установкой между наружными и внутренними кольцами пары шарикоподшипников двух втулок или прокладок различной высоты и последующим стягиванием колец до выборки зазора;

4. нажатием на наружное кольцо подшипника при неподвижном внутреннем с помощью витых или тарельчатых пружин.

Величину натяга в подшипниках контролируют по моменту сопротивления проворачиванию вала; момент может быть найден как произведение усилия, приложенного к динамометру, закрепленному на конце намотанной на вал веревки, на половину диаметра вала.

Подшипник качения способы регулировки осевого зазораРегулировку осевого зазора (осевой «игры») радиально-упорных подшипников, необходимого для их правильной работы, осуществляют следующими способами:

1. За счет изменения толщины прокладки или комплекта прокладок между крышкой, прижимающей наружное кольцо подшипника, и корпусом. Толщину прокладки находят путем затягивания винтов крышки без прокладки до получения необходимой «игры» в опорах, измеряемой индикатором, приставленным к торцу вала или посаженной на него детали. С помощью щупа или свинцовой проволоки измеряют зазор между крышкой и корпусом, в соответствии с которым подбирают прокладку или комплект прокладок нужной толщины. Винты крышки могут быть затянуты до полной выборки зазоров в подшипнике, и тогда искомая толщина прокладки будет равна сумме зазора между крышкой и корпусом и требуемого зазора в подшипнике. Регулировочная прокладка может находиться также между крышкой и наружным кольцом подшипника.

Толщину прокладки находят путем затягивания винтов крышки без прокладки до получения необходимой «игры» в опорах, измеряемой индикатором, приставленным к торцу вала или посаженной на него детали. С помощью щупа или свинцовой проволоки измеряют зазор между крышкой и корпусом, в соответствии с которым подбирают прокладку или комплект прокладок нужной толщины. Винты крышки могут быть затянуты до полной выборки зазоров в подшипнике, и тогда искомая толщина прокладки будет равна сумме зазора между крышкой и корпусом и требуемого зазора в подшипнике. Регулировочная прокладка может находиться также между крышкой и наружным кольцом подшипника.

2. Перемещением наружного кольца подшипника установочным винтом, ввинченным в крышку, через промежуточную шайбу. Сначала винт при отвернутой контргайке затягивают до отказа, а затем отворачивают на нужную долю оборота в зависимости от требуемого зазора и шага резьбы и стопорят контргайкой.

3. Перемещением наружного кольца подшипника регулировочной гайкой, ввернутой в корпус. Сначала гайку, освобожденную от стопора, затягивают до отказа, а затем несколько отворачивают до создания нужного зазора в подшипнике и стопорят.

Сначала гайку, освобожденную от стопора, затягивают до отказа, а затем несколько отворачивают до создания нужного зазора в подшипнике и стопорят.

4. Перемещением внутреннего кольца подшипника с помощью гайки или винтов и шайбы. После достижения нужного зазора в подшипнике гайку или винты стопорят деформируемыми шайбами.

5. Деформацией внутреннего кольца подшипника, имеющего конусное отверстие, за счет перемещения его гайкой по конусу вала

Подшипник качения схемы установки подшипников в опорах

Регулировку осевого зазора упорных подшипников производят смещением кольца, расположенного в корпусе, с помощью прокладок и другими способами, описанными выше.

Схемы установки подшипников в опорах.

1. Одна из опор фиксирована в осевом направлении, а другая — плавающая. Осевая нагрузка, действующая на вал, воспринимается только фиксированной опорой. Плавающей обычно выполняется опора с меньшей радиальной нагрузкой. В фиксированной опоре внутреннее кольцо подшипника с одной стороны упирается в заплечик вала, а с другой зажимается гайкой, разрезным пружинным кольцом, втулкой и шайбой. Наружное кольцо с одной стороны упирается в заплечик корпуса или стакана, а с другой прижимается крышкой, разрезным пружинным кольцом и гайкой с наружной резьбой.

Наружное кольцо с одной стороны упирается в заплечик корпуса или стакана, а с другой прижимается крышкой, разрезным пружинным кольцом и гайкой с наружной резьбой.

При значительных осевых нагрузках на вал фиксированную опору составляют из двух радиально-упорных подшипников. В плавающей опоре внутреннее кольцо подшипника крепится так же, как в фиксированной опоре, а наружное кольцо может свободно перемещаться в осевом направлении в расточке корпуса или в стакане.

Данная схема позволяет обеспечить любое расстояние между опорами, компенсировать неточности изготовления деталей узла по длине и тепловое удлинение вала. Применяется обычно при значительных расстояниях между опорами.

2. Крепление подшипников враспор. Внутренние кольца обоих подшипников упираются в заплечики вала, а с другой стороны не крепятся. Наружные кольца располагаются в гладких (без заплечиков) расточках корпуса и лишь с внешней стороны прижимаются крышкой или гайкой с наружной резьбой. Расстояние между опорами при этой схеме ограничено и обычно не превышает 6-8 диаметров опор. Во избежание заклинивания подшипников при нагреве и удлинении вала при монтаже должен быть предусмотрен соответствующий зазор.

Во избежание заклинивания подшипников при нагреве и удлинении вала при монтаже должен быть предусмотрен соответствующий зазор.

Осевые зазоры в радиально-упорных подшипниках

| 10-30 30-50 50-80 | 20-40 30-50 40-70 | 8 опор 6 опор 4 опор | 30-60 30-80 40-100 |

| 10-30 30-50 50-80 | 20-30 20-40 30-50 | Не рекомендуется устанавливать враспор | |

| 10-30 30-50 50-80 | 20-30 40-70 60-140 | 12 опор 8 опор 7 опор | 20-80 40-110 60-140 |

| 10-30 30-50 50-80 | 20-40 20-40 30-60 | Не рекомендуется устанавливать враспор | |

Разновидностью данной схемы является конструкция, где внутренние кольца зажимаются с внешней стороны, а изнутри не крепятся. Наружные кольца упираются с внутренней стороны в заплечики стакана или корпуса, а снаружи не крепятся. Конструкция с регулировкой зазора по внутренним кольцам исключает опасность защемления тел качения даже при валах значительной длины.

Наружные кольца упираются с внутренней стороны в заплечики стакана или корпуса, а снаружи не крепятся. Конструкция с регулировкой зазора по внутренним кольцам исключает опасность защемления тел качения даже при валах значительной длины.

Каждая из опор при креплении подшипников враспор воспринимает осевую нагрузку только одного направления. По данной схеме устанавливают все радиально-упорные подшипники, а также радиальные шариковые и роликовые с двумя буртами на наружном и одним на внутреннем кольцах.

Легкая30-8040-10050-12060-150Средняя и тяжелая50-11060-12070-140100-180

Предварительный натяг в подшипниках создается с целью устранения радиального и осевого биений узла (например, шпинделя) для повышения точности и виброустойчивости осуществляется следующими способами:

1. установкой прокладки нужной толщины между внутренними (или наружными) кольцами двух радиально-упорных шарикоподшипников с последующим стягиванием наружных (или внутренних) колец до исчезновения просвета между ними;

2. применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

3. установкой между наружными и внутренними кольцами пары шарикоподшипников двух втулок или прокладок различной высоты и последующим стягиванием колец до выборки зазора;

4. нажатием на наружное кольцо подшипника при неподвижном внутреннем с помощью витых или тарельчатых пружин.

Величину натяга в подшипниках контролируют по моменту сопротивления проворачиванию вала; момент может быть найден как произведение усилия, приложенного к динамометру, закрепленному на конце намотанной на вал веревки, на половину диаметра вала.

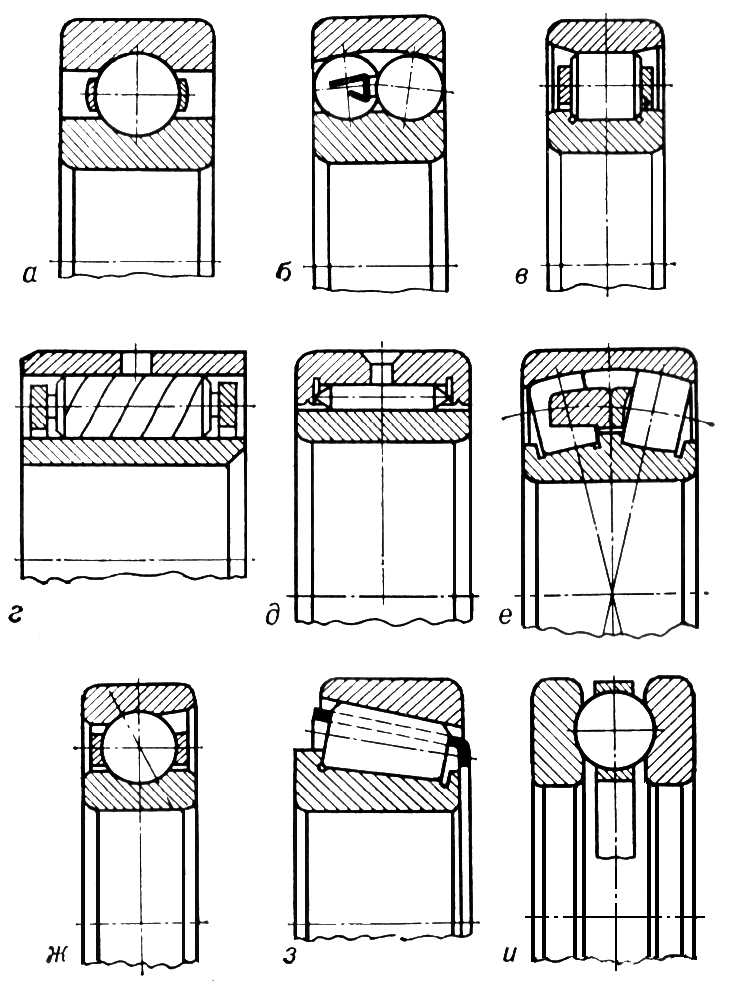

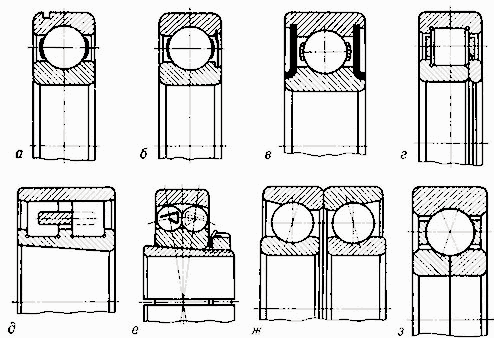

Обозначение подшипников на сборочном чертеже

Правила, согласно которым на сборочных технических чертежах изображения подшипников наносятся упрощенно, сформулированы в таком нормативном документе, как ГОСТ 2.420–69.

В подавляющем большинстве случаев при изображении подшипников качения не указываются их конструктивные особенности и типы. На технических чертежах эти детали обозначаются только по контуру, сплошными основными линиями, в соответствии с конфигурацией.

Упрощенное обозначение подшипников качения

Если это необходимо, то на сборочных чертежах тип подшипника вписывают непосредственно в его контур, и для этого используют графическое обозначение, предусмотренное для таких случаев в ГОСТ 2.770–68.

В тех случаях, когда требуется обозначить те или иные конструктивные особенности подшипника качения, конструкторам, составляющим технические чертежи, нужно руководствоваться данными, которые приведены в специальных таблицах, имеющихся в соответствующих нормативных документах по стандартизации.

При изображении подшипников качения на технических чертежах в упрощенном виде они должны изображаться в полном соответствии его рабочему положению в сборочной единице.

Если на сборочном чертеже необходимо указать подшипник качения таким образом, чтобы привести сведения о его конструктивных особенностях, то изображение этой детали должно состоять из приведенных в специальных таблицах упрощенных изображений.

Радиальный подшипник

с односторонним уплотнением

Шарикоподшипник, с односторонним уплотнением, изображаемый на технических чертежах.

Подшипник радиальный

с двумя защитными шайбами

Шарикоподшипник, имеющий в своей конструкции две защитные шайбы.

Радиально-упорный

роликовый подшипник

Радиально-упорный роликовый подшипник, изображаемый на чертежах.

Подшипник в разрезе

В тех случаях, когда подшипник изображается в сечении или разрезе, то половину этого разреза или сечения (если обозначать ее на чертеже относительно оси вращения) нужно обозначать контуром с крестом посредине.

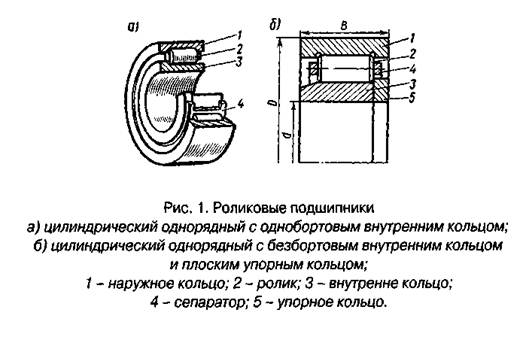

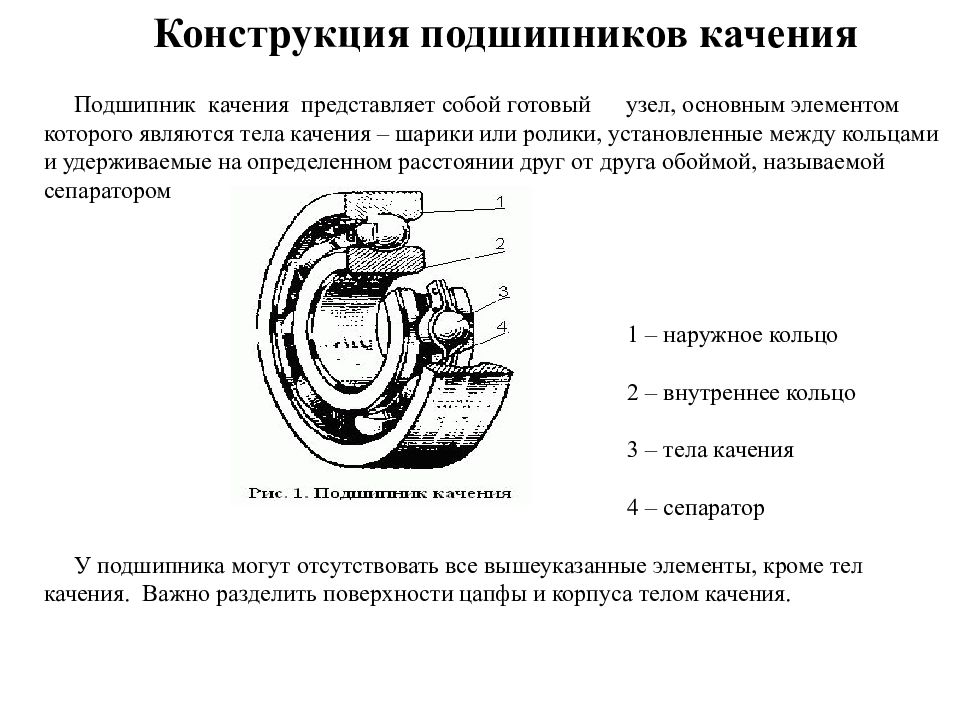

Основные типы подшипников качения

Основными типами подшипников качения, выпускаемых современной промышленностью, являются:

Радиальные однорядные шарикоподшипники;

Радиальные двухрядные сферические шарикоподшипники;

Радиальные роликоподшипники;

Роликовые подшипники с витыми роликами;

Игольчатые подшипники;

Роликоподшипники радиальные двухрядные;

Радиально-упорные шарикоподшипники;

Конические роликовые подшипники;

Упорные шарико- и роликоподшипники.

Наиболее распространенными являются радиальные однорядные шарикоподшипники. Основное их преимущество – наибольшая допустимая частота вращения и наименьше потери при трении.

Для восприятия радиальных нагрузок используются радиальные двухрядные сферические шарикоподшипники. Они способны воспринимать невысокие осевые нагрузки и допускают достаточно значительный перекос колец.

Радиальные роликовые подшипники, имеющие в своей конструкции как длинные, так и короткие ролики, могут воспринимать только радиальные нагрузки.

Радиальные нагрузки в условиях низких угловых скоростей валов успешно воспринимают роликоподшипники с витыми роликами. Чаще всего они используются в устройствах, испытывающих серьезные ударные нагрузки, которые в значительной степени амортизируются именно витыми роликами. Одной из отличительных особенностей этого типа подшипников является то, что их монтаж не требует высокой точности.

В игольчатых подшипниках ролики имеют маленький диаметр и относительно большую длину. Они предназначены для работы в условиях радиальных нагрузок, хотя способны также выдерживать и нагрузки ударные при небольших угловых скоростях. Эти подшипники не допускают перекоса колец и воздействия осевых нагрузок, имеют малые габариты в радиальной плоскости по сравнению с другими типами подшипников одной и той же грузоподъемности и одинаковых диаметрах отверстия.

Двухрядные радиальные сферические шарикоподшипники используются при радиальных нагрузках, а радиально-упорные способны также воспринимать и нагрузки осевые. Применение конических роликовых подшипников аналогично радиально-упорным за исключением того, что они обладают большей грузоподъемностью и предусматривают возможность раздельного монтажа колец.

Применение конических роликовых подшипников аналогично радиально-упорным за исключением того, что они обладают большей грузоподъемностью и предусматривают возможность раздельного монтажа колец.

Упорные шариковые и роликовые подшипники могут выполняться самоустанавливающимися, и предназначены исключительно для восприятия осевых нагрузок. Их обычно монтируют в паре с радиальными роликовыми или шариковыми подшипниками, которые необходимы для ограничения свободы их передвижения по оси вала и ее центрирования.

Подшипники

Направленный компас показан ниже. Он используется для поиска направление или азимут.Четыре основных направления компаса известны как сторон света . Это север (N), восток (E), юг (S) и запад (W). Иногда полукруглые точки северо-востока (NE), северо-запада (NW), юго-востока (SE) и юго-запад (ЮЗ) показаны на компасе. Компас выше показывает градусы от 0 до 360 с 10 интервалами с:

- север, представляющий 0 или 360

- восток, представляющий 90

- юг, представляющий 180

- запад, представляющий 270

При использовании направленного компаса держите его так, чтобы точка

отметили северные точки прямо от вас. Обратите внимание, что магнитный

игла всегда указывает на север.

Обратите внимание, что магнитный

игла всегда указывает на север.

Подшипник

Истинный пеленг до точки – это угол, измеренный в степени в по часовой стрелке от северной линии. Мы будем ссылаться на истинное подшипник просто как подшипник .

Например, азимут точки P равен 065, что является числом градусов по углу, измеренному в по часовой стрелке от северной линии до линии, соединяющей центр компаса на O с точкой P (т.е.е. OP ).

Пеленг точки Q равен 300, что соответствует количеству градусов в угол, измеренный в направление по часовой стрелке от северной линии до линии, соединяющей центр компас на O с точкой Q (т.е. OQ ).

Примечание:

Пеленг точки – это количество градусов в угле, измеренном в

по часовой стрелке от

северная линия до линии, соединяющей центр компаса с точкой.

Азимут используется для представления направления одной точки относительно

другой момент.

Например, подшипник A от B – 065. подшипник B из A 245.

Примечание:

- Для обозначения подшипников используются три цифры.

- Все подшипники измеряются в горизонтальной плоскости.

Пример 10

Укажите азимут точки P на каждой из следующих диаграмм:

Решение:

а.Отметьте угол в по часовой стрелке, указав поворот между северной линией и линия, соединяющая центр компаса с точкой P .

Подшипник точки P – 048.

г. Отметьте угол в

по часовой стрелке, указав поворот между северной линией и

линия, соединяющая центр компаса с точкой P .

Кардинальная точка S соответствует 180. Это ясно из

диаграмма, что требуемый угол больше 180, чем 60. Итак,

угол, измеренный в

направление по часовой стрелке от северной линии до линии, соединяющей центр компаса

до точки P равно 180 + 60 = 240.

Это ясно из

диаграмма, что требуемый угол больше 180, чем 60. Итак,

угол, измеренный в

направление по часовой стрелке от северной линии до линии, соединяющей центр компаса

до точки P равно 180 + 60 = 240.

Итак, подшипник точки P равен 240.

г. Отметьте угол в

по часовой стрелке, указав поворот между северной линией и

линия, соединяющая центр компаса с точкой P .

Кардинальная точка S соответствует 180. Это видно из диаграмма, что требуемый угол на 40 меньше 180. Итак, угол, измеренный в направление по часовой стрелке от северной линии к линии, соединяющей центр компаса с точка P равна 180 40 = 140.

Итак, подшипник точки P равен 140.

г. Отметьте угол в

по часовой стрелке, указав поворот между северной линией и

линия, соединяющая центр компаса с точкой P .

Кардинальная точка W соответствует 270. Это видно из

диаграмма, что требуемый угол на 20 больше, чем 270. Итак,

угол, измеренный в

направление по часовой стрелке от северной линии до линии, соединяющей центр компаса

до точки P составляет 270 + 20 = 290.

Это видно из

диаграмма, что требуемый угол на 20 больше, чем 270. Итак,

угол, измеренный в

направление по часовой стрелке от северной линии до линии, соединяющей центр компаса

до точки P составляет 270 + 20 = 290.

Итак, подшипник точки P равен 290.

Направление

Условный подшипник точки указывается как количество градусов к востоку или западу от линии север-юг.Мы будем ссылаться на обычный подшипник просто как направление .

Чтобы указать направление точки, напишите:

- N или S, который определяется углом измеряется

- угол между линией севера или юга и точкой, измеряется в градусах

- E или W, который определяется местоположением точки относительно линии север-юг

Например.На приведенной выше диаграмме направление:

- A из O – это N30E.

- B из O – это N60W.

- C от O – это S70E.

- D от O – S80W.

Примечание:

N30E означает, что направление 30 к востоку от севера.

Пример 11

Опишите каждый из следующих подшипников как указания.

а. 076

г. 150

г. 225

г. 290

Решение:

а. Положение точки P на подшипнике 076 показано на следующая диаграмма.

Положение точки P – 76 к востоку от севера. Итак направление – N76E.

г. Положение точки P на подшипнике 150 показано на

следующая диаграмма.

Положение точки P – 180 150 = 30 вост. юга.Итак, направление – S30E.

г. Положение точки P на подшипнике 225 показано на

следующая диаграмма.

Положение точки P 225 180 = 45 запад. юга. Итак, направление – S45W.

юга. Итак, направление – S45W.

г. Положение точки P на подшипнике 290 показано на

следующая диаграмма.

Положение точки P 360 290 = 70 запад. севера.Итак, направление – N70W.

Ключевые термины

компас направления, кардинал точки, истинный пеленг, пеленг, направление, условный азимут

Подшипники скольжения и их смазка

Журнал или Подшипники скольжения состоят из вала или журнала, который свободно вращается в несущей металлической втулкой или оболочкой. В этих подшипниках нет тел качения. Их конструкция и конструкция могут быть относительно простыми, но теория и работа этих подшипников могут быть сложными.

В этой статье рассматриваются подшипники скольжения с жидкостной пленкой, смазываемые маслом и консистентной смазкой; но сначала краткое описание пальцев и втулок, сухих и полусмазываемых опорных подшипников и подшипников качения.

Тихоходные пальцы и втулки представляют собой форму опорных подшипников, в которых вал или вкладыш, как правило, не совершают полного вращения. Частичное вращение на низкой скорости перед типичным изменением направления на обратное не позволяет сформировать полную пленку жидкости, и, таким образом, контакт металл-металл действительно происходит внутри подшипника.Пальцы и втулки постоянно работают в режиме граничной смазки.

Эти типы подшипников обычно смазываются консистентной смазкой с противозадирными присадками (EP), которая помогает выдерживать нагрузки. Твердый дисульфид молибдена (молибден) включен в консистентную смазку для повышения несущей способности смазки.

Во многих приложениях для наружного строительства и горнодобывающего оборудования используются пальцы и втулки. Следовательно, ударные нагрузки и загрязнение водой и грязью часто являются основными факторами их смазки.

Рис. 1. Радиальный канал Kingsbury

и упорный подшипник

Сухие опорные подшипники состоят из вала, вращающегося в сухой втулке, обычно из полимера, который может быть смешан с твердыми частицами, такими как молибден, графит, ПТФЭ или нейлон.

Эти подшипники предназначены только для применений с низкой нагрузкой и низкой поверхностной скоростью. Полусмазываемые опорные подшипники состоят из вала, вращающегося в пористой металлической втулке из спеченной бронзы или алюминия, в которой смазочное масло содержится в порах пористого металла.Эти подшипники рассчитаны на низкие нагрузки, скорость от низкой до средней и температуру до 100 ° C (210 ° F).

Подшипники с поворотными подушками или поворотными башмаками состоят из вала, вращающегося внутри корпуса, состоящего из изогнутых подушек. Каждая колодка может поворачиваться независимо и совпадать с кривизной вала. Схема подшипника с наклонной подушкой представлена на рисунке 1.

Преимущество этой конструкции является более точным выравниванием опорной оболочки на вращающемся вал и увеличение стабильности вала, который получается. 1

Подшипники скольжения включают подшипники скольжения, скольжения, вкладыши и баббитовые подшипники. Термин баббит фактически относится к слоям более мягких металлов (свинец, олово и медь), которые образуют металлическую контактную поверхность вкладыша подшипника. Эти более мягкие металлы накладываются на более прочную стальную опорную оболочку и необходимы для защиты оболочки от более твердого вращающегося вала.

Термин баббит фактически относится к слоям более мягких металлов (свинец, олово и медь), которые образуют металлическую контактную поверхность вкладыша подшипника. Эти более мягкие металлы накладываются на более прочную стальную опорную оболочку и необходимы для защиты оболочки от более твердого вращающегося вала.

Простые опорные подшипники скольжения воспринимают только радиальную нагрузку, перпендикулярную валу, как правило, из-за веса или нагрузки вала, направленной вниз.Осевые или осевые нагрузки вдоль оси вала также могут восприниматься опорными подшипниками, предназначенными для этой цели. На рис. 1 показан подшипник с наклонной подушкой, способный воспринимать как радиальные, так и осевые нагрузки.

Рисунок 2. Слои Журнал несущей конструкции

Подшипники скольжения работают в граничном режиме (контакт металл-металл) только во время пуска и останова оборудования, когда частота вращения вала (шейки) недостаточна для создания масляной пленки. Именно во время пуска и останова происходит почти полное повреждение подшипника. 2

Именно во время пуска и останова происходит почти полное повреждение подшипника. 2

Гидростатическая подъемная сила, создаваемая подачей масла под внешним давлением, может использоваться для смещения больших тяжелых цапф перед запуском (вращение вала) для предотвращения такого типа повреждений. Во время нормальной работы вал вращается с достаточной скоростью, чтобы протолкнуть масло между соответствующими изогнутыми поверхностями вала и кожуха, тем самым создавая масляный клин и гидродинамическую масляную пленку.

Эта полностью гидродинамическая пленка жидкости позволяет этим подшипникам выдерживать чрезвычайно тяжелые нагрузки и работать с высокими частотами вращения.Обычные скорости на поверхности от 175 до 250 метров в секунду (от 30 000 до 50 000 футов в минуту). Температуры часто ограничиваются используемым смазочным материалом, так как свинцово-оловянный баббит может достигать температуры 150 ° C (300 ° F).

Важно понимать, что вращающийся вал не центрируется в вкладыши подшипника при нормальной работе. Это расстояние смещения называется эксцентриситетом подшипника и создает уникальное место для минимальной толщины масляной пленки, как показано на рисунке 3.

Это расстояние смещения называется эксцентриситетом подшипника и создает уникальное место для минимальной толщины масляной пленки, как показано на рисунке 3.

Рисунок 3. Движение вала при запуске

Обычно минимальная толщина масляной пленки также является динамическим рабочим зазором подшипника. Знание толщины масляной пленки или динамических зазоров также полезно при определении требований к фильтрации и чистоте поверхности металла.

Обычно минимальная толщина масляной пленки в зоне нагрузки во время работы составляет от 1,0 до 300 микрон, но значения от 5 до 75 микрон чаще встречаются в промышленном оборудовании среднего размера.Толщина пленки будет больше в оборудовании с валом большего диаметра.

Лица, которым требуется более точное значение, должны получить информацию о числе Зоммерфельда и числе Рейнольдса. Более подробное обсуждение этих расчетов выходит за рамки данной статьи. Обратите внимание, что эти значения значительно превышают значения в один микрон, встречающиеся в подшипниках качения.

Давления, возникающие в зоне контакта опорных подшипников, значительно меньше, чем в подшипниках качения.Это происходит из-за большей площади контакта, создаваемой соответствующими (схожей кривизной) поверхностями шейки и оболочки.

Среднее давление в зоне нагрузки подшипника журнала определяется силой на единицу площади, или в данном случае, вес или нагрузка, поддерживаемом подшипник, разделенном на примерную площади нагрузки подшипника (раз больше диаметра подшипника длина из несущий). В большинстве промышленных приложений эти значения находятся в диапазоне от 690 до 2070 кПа (от 100 до 300 фунтов на кв. Дюйм).

При таком низком давлении вязкость масла в зоне контакта подшипника практически не увеличивается из-за давления. Подшипники автомобильных поршневых двигателей и некоторые сильно нагруженные промышленные применения могут иметь среднее давление от 20,7 до 35 МПа (от 3000 до 5000 фунтов на квадратный дюйм). При таких уровнях давления вязкость может немного увеличиться. Максимальное давление, с которым сталкивается подшипник, обычно примерно вдвое превышает среднее значение, до максимального примерно 70 МПа (10 000 фунтов на квадратный дюйм).

Максимальное давление, с которым сталкивается подшипник, обычно примерно вдвое превышает среднее значение, до максимального примерно 70 МПа (10 000 фунтов на квадратный дюйм).

Масляный вихрь – это явление, которое может возникать в высокоскоростных подшипниках скольжения, когда положение вала внутри корпуса становится нестабильным, и вал продолжает менять свое положение во время нормальной работы из-за сил жидкости, создаваемых внутри подшипника.Масляный завихрение можно уменьшить, увеличив нагрузку или изменив вязкость, температуру или давление масла в подшипнике.

Постоянное решение может включать новый подшипник с другим зазором или другой конструкцией. Масляный выброс возникает, когда частота масляного вихря совпадает с собственной частотой системы. Результатом может стать катастрофический отказ. 3

Смазка маслом

Масла используются в опорных подшипниках, когда требуется охлаждение или необходимо смыть загрязнения или мусор с подшипника. Высокоскоростные опорные подшипники всегда смазываются маслом, а не консистентной смазкой. Масло подается в подшипник либо системой масляного насоса под давлением, либо масляным кольцом, либо манжетой, либо фитилем. Канавки вкладыша подшипника используются для распределения масла по поверхностям подшипников.

Высокоскоростные опорные подшипники всегда смазываются маслом, а не консистентной смазкой. Масло подается в подшипник либо системой масляного насоса под давлением, либо масляным кольцом, либо манжетой, либо фитилем. Канавки вкладыша подшипника используются для распределения масла по поверхностям подшипников.

Требуемый класс вязкости зависит от частоты вращения подшипника, температуры масла и нагрузки. Скорость подшипника часто измеряется строго по оборотам вала в минуту, без учета поверхностной скорости вала, согласно значениям «nd m », рассчитанным для подшипников качения.В таблице 1 приведены общие рекомендации по выбору правильного класса вязкости по ISO.

Указанный номер класса ISO является предпочтительным для диапазона скорости и температуры. Масла классов ISO 68 и 100 обычно используются в помещениях с подогревом, а масла класса 32 используются для высокоскоростных (10000 об / мин) агрегатов и некоторых наружных низкотемпературных применений.

Обратите внимание на таблицу, что чем выше частота вращения подшипника, тем ниже требуемая вязкость масла; и чем выше рабочая температура агрегата, тем выше требуемая вязкость масла. Если возможна вибрация или незначительная ударная нагрузка, следует рассмотреть более высокий сорт масла, чем тот, который указан в таблице 1.

Если возможна вибрация или незначительная ударная нагрузка, следует рассмотреть более высокий сорт масла, чем тот, который указан в таблице 1.

| Скорость подшипника | Температура подшипника / масла (° C) | |||

| (об / мин) | От 0 до 50 | 60 | 75 | 90 |

| От 300 до 1500 | – | 68 | От 100 до 150 | – |

| ~ 1,800 | 32 | 32 по 46 | 68 к 100 | 100 |

| ~ 3,600 | 32 | 32 | 46 по 68 | 68 к 100 |

| ~ 10 000 | 32 | 32 | 32 | 32 по 46 |

Таблица 1. Журнал подшипников ISO Класс вязкости Выбор

Журнал подшипников ISO Класс вязкости Выбор

Другой метод определения надлежащей степени вязкости – применение критериев минимальной и оптимальной вязкости к графику зависимости вязкости от температуры. Общепринятая минимальная вязкость масла при рабочей температуре для подшипников скольжения составляет 13 сСт, хотя в некоторых конструкциях допускается использование масла толщиной от 7 до 8 сСт при рабочей температуре.

Оптимальная вязкость при рабочей температуре составляет от 22 до 35 сСт для подшипников с умеренной скоростью вращения, если не происходит ударных нагрузок.Оптимальная вязкость может достигать 95 сСт для низкоскоростных, сильно нагруженных или ударно нагруженных подшипников скольжения.

Использование этого метода требует определенных знаний о температуре масла в подшипнике в рабочих условиях, которую бывает сложно определить. К счастью, точная температура масла не требуется для большинства определений вязкости. Обычно определяют температуру внешней поверхности труб, по которым масло подается к подшипнику и от него.

Температура масла внутри труб обычно выше (от 5 до 10 ° C, от 10 до 18 ° F), чем на внешней металлической поверхности трубы.Температуру масла внутри подшипника можно принять как среднее значение температуры масла на входе и температуры на выходе из подшипника. 4

Третий и более сложный метод – это расчет вязкости масла, необходимой для получения удовлетворительной толщины масляной пленки. Лица, желающие узнать больше об этом методе, должны искать информацию относительно уравнения Зоммерфельда и либо коэффициентов эксцентриситета, либо чисел Рейнольдса. 4

Если выбранное масло имеет слишком низкую вязкость, из-за недостаточной толщины пленки будет выделяться тепло, и произойдет некоторый контакт металла с металлом.Если масло имеет слишком высокую вязкость, снова будет выделяться тепло, но из-за внутреннего жидкостного трения, создаваемого внутри масла. Выбор масла слишком высокой вязкости также может увеличить вероятность кавитации.

Зоны высокого и низкого давления, которые создаются в масле с каждой стороны зоны минимальной толщины пленки, могут вызвать кавитацию масла в этих подшипниках. Кавитация – это результат расширения растворенного воздуха или пара (воды или топлива) в зоне низкого давления подшипника.

Образовавшийся пузырь лопается, вызывая повреждение при прохождении через часть подшипника, находящуюся под высоким давлением. Если схлопывание или схлопывание пузырька пара происходит рядом с поверхностью металла, это может вызвать кавитационное точечное повреждение металла. Если взрыв пузыря происходит внутри масла, может возникнуть микрогорячее пятно или микродизель, что может привести к покрытию лаком внутри системы.

Обычно в маслах, используемых в этих областях, используется система присадок, ингибирующих ржавчину и окисление (R&O).Также могут присутствовать антипенные добавки и присадки, снижающие температуру застывания. Противоизносные (AW) гидравлические масла также могут использоваться, если не превышается предел высокой температуры цинкового компонента AW и не присутствует избыточное количество воды.

Масла R&O, как правило, обладают лучшими характеристиками водоотделения, что является выгодным, а свойства гидравлического масла по AW будут полезны только во время пуска и останова при условии, что подшипник работает правильно.

Консистентная смазка

Консистентная смазка используется для смазки опорных подшипников, когда охлаждение подшипника не имеет значения, как правило, если подшипник работает на относительно низких скоростях.Смазка также полезна, если возникает ударная нагрузка или если подшипник часто запускается и останавливается или меняет направление.

Консистентная смазка почти всегда используется для смазки пальцев и втулок, поскольку она обеспечивает более густую смазку, чем масло, для выдерживания статических нагрузок и защиты от вибрации и ударных нагрузок, которые являются обычными для многих из этих применений.