Шлифование поверхности – плоское шлифование, круглая наружная и круглая внутренняя шлифовка.

alexxlab | 05.08.2019 | 0 | Разное

Шлифование

1. Особенности процесса шлифования

Шлифование – технологический метод обработки при помощи абразивных инструментов, режущими элементами которых являются твердые зерна абразивных материалов.

Шлифование является процессом массового скоростного резания с образованием очень мелких стружек.

Шлифование чаще всего выполняется на окончательной стадии обработки (на чистовых и отделочных операциях), выполняемой после лезвийных операций резания (точения, фрезерования, строгания и др.), т.к. позволяет обеспечивать 6…7 квалитеты точности размеров при малой шероховатости поверхностей (Rа = 0,08…0,32 мкм).

Особенности процесса шлифования:

– срезание абразивным зерном небольшого слоя металла, в виде ограниченной длины и малого поперечного сечения;

– в процессе резания участвует одновременно большое число зерен;

– повышенное трение и нагрев детали, т.к. зерна на поверхности инструмента ориентированы по разному (хаотично), поэтому часть из них не режут, а упруго деформируют обрабатываемую поверхность;

– необходимо непрерывное обильное охлаждение (СОЖ) зоны резания.

Инструментом при шлифовании могут быть: абразивные круги, головки, бруски, сегменты, листы, ленты, пасты и свободные зерна.

Наибольшее применение из них имеют шлифовальные круги.

2. Характеристика и маркировка абразивного инструмента

Абразивный инструмент представляет собой массу абразивных зерен, связанных между собой связующим веществом (связкой).

Абразивный инструмент характеризуется следующими параметрами: формой и размерами, материалом и размерами зерен, связкой, твердостью и структурой.

Абразивный инструмент изготовляется в соответствии со стандартами и техническими условиями.

1) Абразивные материалы

Абразивные материалы могут быть природного происхождения (естественные) и искусственные.

Природные абразивные материалы (корунд, наждак, кварцевый песок, гранат, кремень, алмаз и др.) имеют ограниченное применение из-за нестабильности их физико-механических характеристик.

В машиностроении в основном используют искусственные абразивные материалы, такие как:

электрокорунды, карбиды кремния и бора, синтетические алмазы и эльбор.

– нормальный: марок 13А, 14А, 15А, 16А;

– белый: 22А, 23А, 24А, 25А;

– хромистый: 32А, 33А, 34А;

– хромотитанистый: 91А, 92А., 93А, 94А;

– монокорунд: 43А, 44А, 45А;

– сферокорунд: ЭС.

Карбид кремния (карборунд) состоит из SiC и имеет две

разновидности:

– черный: 52С, 53С, 54С, 55С;

– зеленый: 62С, 63С, 64С.

Карбид бора (содержит до 94% В4С) – марки КБ.

Синтетические алмазы выпускаются в виде:

– шлифпорошков: АСО, АСР, АРВ, АРК, АРС;

– микропорошков: АСМ, АСН.

Эльбор (кубический нитрид бора): ЛО, ЛП, ЛКВ, ЛВМ, ЛПМ.

studfiles.net

Обработка шлифованием. Основные понятия

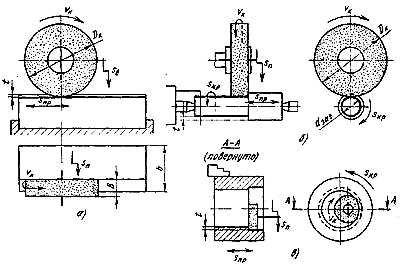

Для всех технологических способов шлифовальной обработки главным движением резания Vк (м/с) является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпp (м/мин) (рис. 1, а).

Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей Sп (мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача Sв на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

Рис. 1. Основные схемы шлифования

При круглом шлифовании (рис. 1, б) продольная подача происходит за счет возвратно-поступательного перемещения заготовки. Подача Sпp (мм/об. заг) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр (м/мин).

Подача Sп (мм/дв. ход или мм/ход) на глубину резания для приведенной схемы обработки происходит при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на рис. 1, в.

Обработка заготовок на кругло-шлифовальных станках

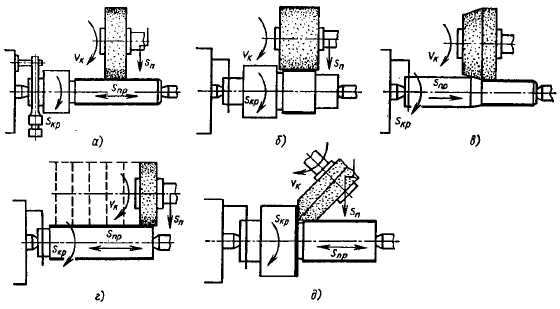

Круглое шлифование цилиндрических поверхностей может быть выполнено по одной из четырех схем (рис. 2).

Рис. 2. Схемы обработки заготовок на кругло шлифовальных станках

При шлифовании с продольной подачей (рис. 2, а) заготовка вращается равномерно (S кр) и совершает возвратно-поступательные движения (Sпр). В конце каждого хода заготовки шлифовальный круг автоматически перемещается на Sп и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали.

Скорость Vk вращательного движения круга обеспечивает скорость резания.

Производительный способ обработки — врезное шлифование (рис. 2, б) применяют при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Круг перемещается с постоянной подачей Sп (м/об. заг) до достижения необходимого размера детали. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.

Глубинным шлифованием (рис. 2, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 – 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует.

Шлифование уступами (рис. 2, г) — это сочетание методов, представленных на рис. 2, а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с подачей Sп, передвигая периодически стол на 0,8 – 0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с продольной подачей Sпр для зачистки поверхности при выключенной подаче Sп.

Во многих случаях на деталях необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых) поверхностей. Для выполнения этого условия шлифовальный круг заправляют по схеме на рис. 2, д и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют аналогично схеме на рис. 2, о, с периодической подачей S п на глубину резания. Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную при плавном подводе заготовки к кругу,

Наружные конические поверхности шлифуют по двум основным схемам. При обработке заготовок на центрах (рис. 3, а) верхнюю часть стола поворачивают вместе с центрами на угол а так, что положение образующей конической поверхности совпадает с направлением продольной подачи Sпр. Далее шлифуют по аналогии с обработкой цилиндрических поверхностей. При консольном закреплении заготовок (рис. 3, б) на угол a (половина угла конуса) поворачивается передняя бабка.

Рис. 3. Схемы шлифования конических поверхностей

Обработка заготовок на внутришлифовальных станках

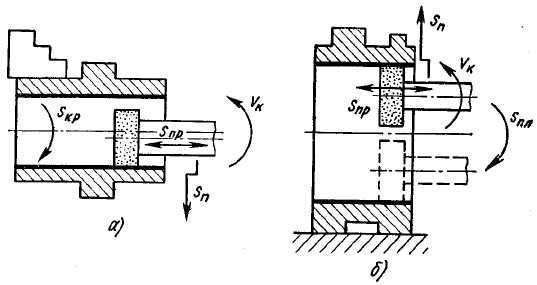

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,7 – 0,9 диаметра шлифуемого отверстия. Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга.

На рис. 4, а приведена схема шлифования с закреплением заготовки в кулачковом патроне. На внутришлифовальных станках также обрабатывают и внутренние торцовые поверхности. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания.

Рис. 4. Схемы обработки на внутри шлифовальных станках

Внутренние конические поверхности шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль направления продольной подачи.

Заготовки больших размеров и массы шлифовать описанными выше методами нерационально. В этих случаях применяют планетарное шлифование (рис. 4, б). Заготовку закрепляют на столе станка неподвижно. Шлифовальный круг вращается вокруг своей оси, а также вокруг оси отверстия S пл, что аналогично круговой подаче (положение круга, совершившего в планетарном движении пол-оборота, показано штриховой линией). Планетарным шлифованием можно обрабатывать внутренние фасонные и торцовые поверхности.

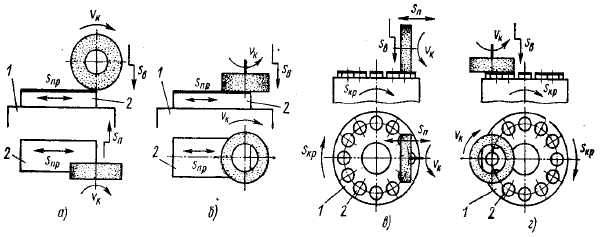

Обработка заготовок на плоскошлифовальных станках

На практике наиболее распространены четыре схемы плоского шлифования (рис. 5). Шлифуют периферией и торцовой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах 1 с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно многих заготовок. Заготовки размещают на столах, затем включают ток и они притягиваются к магнитной плите.

Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача на глубину резания дается в крайних положениях столов. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки (рис. 5, а).

Рис. 5. Схема обработки заготовок на плоскошлифовальных станках

Круглые столы (рис. 5, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по аналогии с движениями при шлифовании на прямоугольных столах.

Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 5, б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие работы.

Расчёт режима резания при шлифовании

Элементы режима резания при различных видах шлифования

osntm.ru

Шлифование – поверхность – Большая Энциклопедия Нефти и Газа, статья, страница 1

Шлифование – поверхность

Cтраница 1

Шлифование поверхности производится с целью сглаживания неровностей слоя шпаклевки или слоев лакокрасочных покрытий. Шлифование выполняется путем обработки поверхности абразивными материалами или шлифовальными шкурками. [1]

Шлифование поверхности одной и той же шкуркой не дает одинаковой гладкости. Первые 10 мин работы шкуркой дают менее гладкую поверхность вследствие неравномерности наклеенных зерен. [3]

Шлифование поверхности до тех пор, пока высота электролитически наращенных столбиков не достигнет поверхности изоляции. [5]

Шлифование поверхности кузова предназначено для удаления неровностей, рисок и царапин, получающихся при шпаклевании. Оно улучшает адгезию между слоями и внешний вид покрытия. Зашпаклеванные поверхности шлифуют вручную, используя абразивные материалы ( пемзу, шлифовальные шкурки) и механизмами – пнев-матиче. [7]

Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности – сферошлифованием, боковых поверхностей зубьев зубчатых колес – зубошлифова-нием, боковых сторон и впадин профиля резьбы – резьбошлифо-аанием, шлицевых поверхностей – шлицешлифованием. [9]

Шлифование поверхности псевдосплава производят либо с помощью специальных станков, либо вручную. Можно применять выпускаемые отечественной и зарубежной промышленностью специальные ленточные, дисковые и плоскошлифовальные станки, предназначенные для изготовления металлографических шлифов. [10]

Шлифование высушенной зашпаклеванной поверхности служит для сглаживания неровностей и производится вручную или ( при обработке больших поверхностей простой конфигурации) механизированным инструментом. [11]

Шлифование поверхности лакокрасочного покрытия после полного его высыхания выполняют шлифовальными шкурками и реже – шлифовальными пастами ручным и механизированным способами. [12]

Шлифование высушенной за-шпатлеванной поверхности служит для сглаживания неровностей перед декоративной окраской и производится вручную или ( при обработке болипих поверхностей простой конфигурации) механизированным инструментом. [13]

Горячее шлифование поверхности стальных заготовок и слитков при температуре более 800 С опробовано на заводе Брэберн эллой стил дивижн, Континентел Коп-пер энд стил индастриз в Брэберне, Пенсильвания, США. При таком же усилии подачи шлифовального круга, как и при холодном шлифовании, за 1 ч снимается 127 кг металла вместо 63 5 кг при холодном шлифовании. Горячее шлифование позволяет значительно увеличить скорость подачи шлифовального круга и за короткие промежутки времени обрабатывать большие участки поверхности, при этом уменьшаются напряжения, вызываемые шлифованием, и улучшается качество поверхности. [14]

Страницы: 1 2 3 4 5

www.ngpedia.ru

это что такое? Технология процесса

Шлифование является одной из самых распространенных операций, базирующихся на принципах абразивной обработки. Удаление шероховатой поверхности на хрупких и твердых основах требуется в разных сферах, в числе которых организация напольных покрытий в строительстве или же приведение производственных конструкций в состояние, соответствующее нормативам. В традиционном понимании шлифование – это ликвидация наружного слоя поверхности с целью придания ей более эстетичного облика. Кроме того, данная операция ассоциируется с зачисткой и выравниванием, что тоже вполне справедливо.

Технология выполнения операции

Все методы шлифования в том или ином виде предполагают использование абразива. Это материал, структуру которого представляют выдающиеся из основной поверхности зерна мелкого песка или частиц горных пород. В процессе шлифования шершавая поверхность воздействует на целевой участок, тем самым избавляя его от неровностей и загрязнений. В общем виде процесс шлифования можно представить как механическое воздействие на рабочую область за счет абразива, в результате чего поверхность обретает новые качества. Это может быть очищение материала, выравнивание его поверхности или же устранение целого слоя. В простейшем виде шлифование представлено функцией наждачной бумаги, которая может использоваться для выравнивания граней древесного бруска. В данном случае технология реализуется ручным способом, но есть и механизированные станки и аппараты, которые в автоматическом режиме обеспечивают эффект абразивного воздействия.

Отличия от полировки

По некоторым параметрам рабочей операции шлифование и полировка пересекаются, но принципиальные задачи у них немного отличаются. Дело в том, что полировка реализуется с целью получения именно декоративного эффекта. Именно это обуславливает и особенность технической организации процесса. Полировочные мероприятия предполагают более точное и щадящее воздействие на материал. При этом в обработке металла или камня может сохраняться и высокая степень жесткости, которая и позволяет деформировать внешние слои на глубине микронов. Другое дело, что речь идет именно о минимальном вторжении в структуру поверхности, что зачастую исключает даже повреждение защитного слоя. В свою очередь, шлифование – это зачастую грубое снятие верхнего слоя, которое обеспечивается абразивами крупной фракции. Еще одним отличием является применение специальных абразивных паст и мастик в процессе полировки. Они помогают эффективнее реализовывать механическое воздействие на структуру материала, предотвращая риск чрезмерного повреждения заготовки.

Разновидности шлифования

Есть несколько классификаций, по которым различают технологии шлифования. В первую очередь это разделение касается ручного и машинного выполнения операций. Та же обработка наждачной бумагой или каменными абразивными брусками относится к ручным методам. Машинное воздействие на поверхности является более производительным и эффективным. В этой группе способов выделяют ленточные, дисковые и плоские методы шлифования, которые отличаются характеристиками рабочей оснастки и способом организации силового воздействия. Например, ленточные машинки работают за счет электродвигателя, а функциональная оснастка представлена ремнями, на поверхности которых находятся абразивные частицы. Дисковые и плоские абразивные элементы также интегрируются в оснастку машин с электроприводом и самостоятельно выполняют доработку поверхностей. От пользователя требуется лишь заранее установить параметры абразивного воздействия и направлять агрегат в процессе работы.

Особенности бесцентрового шлифования

Традиционно организация шлифования предполагает центровую фиксацию рабочей заготовки без возможности изменения ее позиции. Но есть и метод бесцентровой обработки, при которой изделию придается вращение. Такой подход оправдывает себя в случаях, когда нужно произвести обработку металлических деталей с высокой точностью. По сути, шлифование – это технология динамического абразивного оформления поверхностей заготовки. Обычно для реализации этого метода применяется несколько кругов, фиксируемых на функциональной оснастке станка. Разумеется, бесцентровая обработка применима только в условиях полноценного производственного процесса, когда у операторов есть возможность обеспечить не только надежное положение заготовки, но и придать ей вращение.

Инструменты для шлифования

К шлифовальному инструменту относятся и ручные устройства в виде напильников и абразивных камней, и механизированная техника. Наибольшего внимания заслуживает сегмент механизированных средств. Они отличаются по конструкции, способу воздействия и сфере применения. В строительстве, например, распространены напольные машинки, благодаря которым обрабатываются деревянные поверхности. У такой техники предусматриваются разные режимы шлифования, каждый из которых устанавливает особый набор рабочих параметров. Настройке, в частности, поддается интенсивность воздействия абразива, глубина среза и скорость перемещения рабочей оснастки. Более простые аппараты ручного типа, но с электротехнической начинкой, чаще используют для обработки отдельных конструкций и деталей – такие шлифовальные аппараты находят свое место в мастерских и на отдельных этапах производственных циклов, где невозможна автоматизация технологического процесса.

Материалы для шлифования

Практически все операции шлифования независимо от применяемого инструмента предполагают использование абразива. Это цельный предмет или поверхность, которая характеризуется шероховатостью и зернистостью. На практике этот элемент может представлять и насадка для шлифования в станке, и отдельный однородный брусок, который выступает и рукояткой, и обрабатывающей поверхностью одновременно. При этом существуют материалы природного и искусственного происхождения, которые стоит рассмотреть отдельно.

Природные и синтетические абразивы

Сегодня высоко ценятся характеристики алмазных абразивов, которые имеют природное происхождение. Крошка данного минерала применяется в изготовлении обрабатывающих кругов разной степени твердости. При помощи такой оснастки реализуется шлифование металла и камня. Также сегмент натуральных абразивов представляет пемза, гранат, кварц и корунд.

Искусственные или синтетические абразивные материалы тоже не обходятся без применения природных частиц в структуре, но при этом они подвергаются многоэтапной обработке. На сегодняшний день технологии шлифования этого типа предполагают использование различных сплавов, комбинированных смесей и минерального шлака. Нередко в целях экономии производственного процесса технологи включают в смеси абразивов и некоторые виды промышленных отходов.

Финишное шлифование

Если обработка выполняется для достижения определенного эстетического эффекта, то после выполнения основной зачистки и выравнивания может потребоваться этап финишной доработки. Его задача заключается в наделении поверхности оптимальными показателями шероховатости. Опять же, в отличие от полировки, шлифование – это способ получить гладкую и ровную поверхность с допуском матовости. Финишная обработка такого типа реализуется поверхностями, абразив которых рассчитан на средний съем глубины в 0,15-0,02 мкм. Причем эту задачу могут выполнять универсальные шлифовальные машины, возможности которых позволяют также справляться и с грубой зачисткой. Опять же, для разных операций применяются соответствующие режимы эксплуатации техники.

Заключение

Операции шлифования применяются в разных сферах, но разработчики оборудования основной упор делают на функции обслуживания отделочных поверхностей. Это может быть и классический паркет, и настенные материалы в виде штукатурки, а также металлические и пластиковые настилы. Конечно, шлифование поверхности отдельной детали входит в спектр производственных операций. Технологии выполнения работ такого типа отличаются более высокой точностью и гибкостью в управлении. Ручной труд в этой сфере практически не задействуется, а на первое место все чаще выходят станки с программируемым контролем и управлением.

fb.ru

Полировка и шлифовка поверхностей своими руками их дальнейшая обработка | Своими руками

Вы использовали подходящие отделочные составы и правильно их нанесли. На поверхности изделия образовалась прочная защитная пленка, и вам нравится, как она выглядит. Что делать дальше? Возможно, ничего. В некоторых случаях пора выносить готовый проект из мастерской, чтобы все могли его увидеть. Однако чаше всего последний слой покрытия недостаточно хорош, чтобы вы могли гордиться своей работой. Внимательно обследуя поверхности глазами и кончиками пальцев, можно легко обнаружить присохшие пылинки, шагрень или шероховатость. Избавьтесь от этих дефектов с помощью полировки. Эта операция заключается в выравнивании пленки покрытия и придания ей желаемой степени блеска с помощью мелкодисперсных абразивов. Вы сможете получить идеально гладкую, как стекло, поверхность, используя несложную технику, похожую на шлифовку нижележащей поверхности древесины. Мы не можем дать вам пощупать готовую поверхность с отполированной лаковой пленкой, но можно увидеть разницу, сравнив фото А и В.

В первую очередь нужно полировать изделия с поверхностями, расположенными на виду, к которым часто прикасаются. К ним относятся крышки столов и дверцы. Начинайте оттачивать мастерство именно на них. Полировка – дело несложное, и она с лихвой окупает затраченные усилия.

Для начала перечислим способы полировки

МЕТОДЫ ПОЛИРОВКИ ПОКРЫТИЙ | |||

Тип покрытия | Выравнивание | Матовый или полуматовый блеск | Зеркальный глянец |

Масло или масляно-лаковая политура | Водостойкая наждачная бумага № 320 и отделочный состав в роли смазки | Полирование белыми абразивными подушечками с восковой пастой | Недостижимо |

Полиуретан, алкидно-масляный лак, составы на водной основе | Водостойкая наждачная бумага № 600 или белые абразивные диски для эксцентриковой шлифмашины | Полирование шерстяным валиком с полиролью или белыми абразивными подушечками с восковой пастой | Не рекомендуется |

Нитролак и шеллак | Водостойкая наждачная бумага № 600 или белые абразивные диски для эксцентриковой шлифмашины | Полирование шерстяным валиком с полиролью или белыми абразивными подушечками с восковой пастой | После получения шелковисто-матового блеска полируйте шерстью с тонкой полировочной пастой или наждачной бумагой №800-1500 |

Первым необходимым условием для полировки является пленка покрытия, которая должна быть достаточно толстой, чтобы не протереть ее насквозь. Для этого на предыдущем этапе отделки требуется правильно нанести несколько тонких слоев лака. Кроме этого, необходимо терпение. Прежде чем начать полировку, дайте пленке окончательно затвердеть. Помните, что недостаточно твердой, эластичной пленке невозможно придать блеск. В зависимости от использованных отделочных составов, толщины пленки, температуры и влажности сушка покрытия может длиться в течение месяца.

Если желаете добиться зеркального глянца, особенно важно, чтобы поверхность древесины под лаком была идеально гладкой. Заполните открытые древесные с помощью специальной пасты-порозаполнителя или используйте метол мокрой шлифовки.

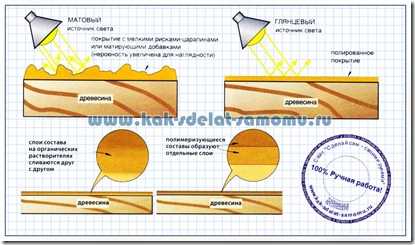

Вам потребуются различные абразивные средства (фото С). Все абразивные материалы создают мелкие риски-царапины на поверхности пленки, размеры этих рисок влияют на отражение света поверхностью (рис. 1). Чем мельче частицы абразива, тем меньше и тоньше царапины и тем более блестящей будет поверхность. Крупные частицы абразива оставляют грубые царапины, и поверхность будет иметь тусклый блеск. Хорошо отполированный глянцевый лак выглядит как стекло, отражая свет и окружающие предметы.

Любой другой лак содержит некоторое количество матирующих добавок, главным образом, в виде мелких частиц кремнезема. Эти добавки отражают свет в разных направлениях, придавая покрытию мягкий блеск. Можно уменьшить степень блеска покрытия, но вам не удастся сделать матовый лак таким же блестящим, как глянцевый, поэтому следует заранее определить желаемую степень глянца и выбрать соответствующий состав для отделки.

Читайте также: Покрытие пола маслом – зачем нужно и как правильно делать

Глянцевый лак предоставляет больше возможностей. Его блеск легко уменьшить вплоть до матового. Если вы решите, что перестарались, то сумеете вернуть ему первоначальный глянец. Помните, что на не слишком блестящих поверхностях дефекты покрытия становятся менее заметными, а на глянцевых проявляются отчетливо. Чтобы получить зеркальный глянец, пленка покрытия должна быть очень твердой. Такую пленку можно получить, используя для отделки шеллак или нитролак. Полиуретановые, пентафталевые и водные лаки дают более мягкую, эластичную пленку, и их, как правило, не удается отполировать до высокой степени блеска. Поверхность будет, в лучшем случае, полуматовой с легким шелковистым блеском. Масляные лаки и масляно-лаковые политуры почти всегда остаются матовыми, лишь немного увеличивая блеск.

Шлифовка и полировка: если правильно то это совсем просто

Начните освоение техники полировки с самого простого способа. Нанесите слой восковой пасты на поверхность, отделанную масляно-лаковой политурой. Когда покрытие полностью высохнет, с помощью мягкого тампона из нетканого материала распределите по поверхности пасту из смеси мягкого пчелиного и твердого карнаубского воска (фото D). Растирая пасту, вы заглаживаете все следы пылинок, делая поверхность гладкой и приятной на ощупь.

Фото: A – B: При нанесении покрытий распылением на поверхности нередко образуется так называемая шагрень, напоминающая кожицу апельсина (слева). Сделать такую поверхность гладкой и блестящей можно с помощью полирования (справа). C: Полировочные пасты можно найти в магазинах автокосметики, валик из овечьей шерсти и наждачную бумагу – в строительном супермаркете, а фетровый блок, диски Abralon, абразивные губки и подушечки – в специализированных магазинах, торгующих всем необходимым для профессиональной отделки. D: Мелкие царапины на ореховом столе, отделанном масляно-лаковой политурой, можно отполировать неткаными абразивными подушечками, используя темно-коричневый воск Briwax. E: При сухой шлифовке нитролака мелкозернистой бумагой верхний слой пленки превращается в белую пыль. Чаще меняйте бумагу, чтобы избежать ее засаливания. Закончив шлифовку, очистите поверхность тканью или сжатым воздухом.

Вероятность протереть пленку покрытия насквозь невелика, а изделие приобретает мягкий сияющий блеск. На поверхностях, отделанных шеллаком, нитролаком или алкидно-масляным лаком, как правило, больше дефектов, чем на тех, которые покрывались масляно-лаковой политурой. Часто можно обнаружить пылинки, следы кисти, пузырьки и потеки. Если дефекты незначительны, полировка окажется такой же простой, как и в предыдущем случае. При этом на поверхности пленки создаются многочисленные микроскопические риски-царапины, придающие покрытию мягкий блеск.

Открытые поры, бугорки и другие дефекты никуда не исчезнут, но на полуматовой поверхности они будут менее заметны. Вы можете использовать уайт-спирит, мыло или любую другую смазку вместо воска, но лучше устранить дефекты с одновременным нанесением воска.

Больше дефектов – больше работы

Теперь представим более толстую пленку покрытия с несколько большим количеством дефектов, среди которых чаше встречаются присохшие пылинки, особенно на медленно сохнущих масляно-лаковых покрытиях. Большинство из них нетрудно соскоблить лезвием ножа после высыхания очередного слоя. Удерживайте лезвие большим и указательным пальцами почти вертикально и осторожно скоблите поверхность, делая плавные движения на себя.

Будьте аккуратны и избегайте появления царапин на пленке. Присохшую пыль можно удалить шлифовкой, но лезвие позволяет сделать это быстрее и с меньшими усилиями, особенно на плоских поверхностях. Криволинейные, профильные и резные участки следует шлифовать. Метод скобления лезвием также уменьшает риск сквозного повреждения пленки покрытия, как это случается при шлифовке на краях плоских поверхностей. Нанесенный в жидком виде отделочный состав словно стремится к середине поверхности, образуя вдоль краев слой меньшей толщины, где его можно легко повредить.

Нанесение отделки методом распыления позволяет увеличить толщину пленки на краях, но добиться плавного перехода с помощью кисти или окунания практически невозможно. Соскоблив пылинки, требуется дополнительно отшлифовать покрытие, чтобы его выровнять и избавиться от остальных дефектов. Эта операция не займет много времени, если в процессе нанесения покрытия высохшие слои последовательно шлифовались. Аля выравнивания пленки лучше всего подходит водостойкая абразивная бумага с зернами карбида кремния, обернутая вокруг бруска с приклеенным фетром, сукном, пробкой или резиной (фото Е). Если есть желание шлифовать по сухому, бумага со стеаратным покрытием (обычно серая) – лучший выбор. Такая бумага содержит похожее на мыло вещество, предохраняющее абразив от засаливания. Однако ее не следует применять, когда собираются наносить дополнительный слой покрытия. Для шлифования лаков на водной основе и полиуретана лучше использовать водостойкую бумагу с карбидом кремния (обычно черную).

Если предпочитаете мокрое шлифование, выбирайте простую водостойкую бумагу без стеаратного покрытия. Смазочные вещества предохраняют абразив от засаливания частицами покрытия, слипающимися в мельчайшие комочки и застревающими между зернами абразива.

Эти комочки могут оставить заметные следы на пленке покрытия. В качестве смазочных веществ можно использовать мыльную волу, уайт-спирит, керосин, воск или масло. Экспериментируйте с ними, чтобы почувствовать их свойства. С мыльной водой процесс идет активнее, но бумага быстрее забивается. С маслом шлифование замедляется, но бумага долго остается чистой. Ускорение процесса может показаться эффективным способом экономии времени, но это нередко приводит к сквозной шлифовке покрытия (фото F). Вероятность этого существует при использовании любых смазочных веществ. Вы можете удалить большой участок покрытия, создав трудно исправимый дефект, и даже не заметить этого до тех пор, пока смазка не высохнет.

Читайте также по теме: Окончательная, финишная отделка дерева своими руками

Чтобы выровнять пленку покрытия, шлифуйте осторожно и понемногу. Затем очистите поверхность и направьте на нее яркий свет. Если заметны блестящие участки, поверхность еще не выровнена. Продолжайте шлифовать всю поверхность, а не только блестящие места.

Каждый новый слой состава на органических растворителях (нитролака или шеллака) размягчает предыдущий слой и прочно соединяется с ним, образуя практически единый слой (рис. 2). Однако каждый слой так называемых реактивных (или полимеризуюшихся) составов высыхает как отдельный слой, что может создавать проблемы при шлифовании и полировке. Если вы шлифуете покрытие неравномерно, можно удалить часть верхнего слоя и затронуть нижний, что приводит к появлению участков неправильной формы с резко очерченными светлыми границами. Выровняйте пленку покрытия, чтобы она стала приятной на вид и на ощупь, затем нанесите слой восковой пасты, используя абразивную губку, как и в предыдущих случаях.

Рисунок 1 (вверху) : Как полировка изменяет блеск

Рисунок 2 (внизу): Два типа покрытий: составы на органических растворителях и полимеризующиеся

Каждый новый слой состава на органических растворителях, такого как нитролак или шеллак, прочно соединяется с предыдущим, поэтому подобное покрытие легко полируется. Полимеризующиеся (реактивные) составы, подобные полиуретану, образуют отдельные слои. Сквозное шлифование верхнего слоя приводит к появлению неприглядных полос.

Как добиться зеркального глянца

Если хотите, чтобы отделанная нитролаком или шеллаком поверхность блестела как зеркало, сначала выровняйте ее, как описано ранее. Затем продолжайте полировать, постепенно переходя к более мелким абразивам, пока не будет достигнут желаемый результат. Можно применять абразивную бумагу зернистостью 800-1500 единиц, полировочные пасты и микроабразивы, зернистость которых измеряется многими тысячами единиц.

Выравнивающие и полировочные пасты, а также полирующие жидкости (полироли) для автомобилей, подходящие и для наших задач, нетрудно найти в продаже, и они отлично справляются с мебельными покрытиями. Большинство выравнивающих паст, имеющих оранжевый или розовый цвет, позволяют добиться матового блеска. После их применения переходите к белым полировочным пастам для получения глянцевой поверхности.

Эти пасты можно растирать по поверхности вручную или с помощью машины. Для их нанесения подойдет кусок фетра или тампон с коротким ворсом. Полировать покрытие лучше валиком из овечьей шерсти (фото G). Такие валики обычно используются при отделке паркетных полов, и их можно найти в хозяйственных магазинах. Ускорить обработку больших плоских поверхностей поможет специальная полировочная машина, но можно использовать и обычную эксцентриковую. Многие модели эксцентриковых шлифмашин комплектуются дополнительной подошвой для полировки (загляните в инструкцию производителя).

Фото 2: F: Если пленка покрытия тонкая, ее легко протереть наждачной бумагой насквозь и обнажить древесину, как это случилось с оправой для зеркальца. G: Валик из овечьей шерсти удобно держать двумя руками, производя давление в нужных местах. Полирующие составы продаются в магазинах автокосметики, автосалонах.

Работая с машинами, следует быть осторожным, чтобы не протереть покрытие насквозь, оголив чистую древесину, и не допустить перегрева, который может разрушить любое покрытие. Наконец, нанесите слой восковой пасты и тщательно его располируйте. Он предохранит покрытие от износа.

По материал журнала для столяров и краснодеревщиков “Вуд мастер”

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. РЕКОМЕНДУЕМ – ПРОВЕРЕНО 100% ЕСТЬ ОТЗЫВЫ.

Реклама

Ниже другие записи по теме “Как сделать своими руками – домохозяину!”

Подпишитесь на обновления в наших группах.

Будем друзьями!

Своими руками › Столярка › Полировка и шлифовка поверхностей и покрытий своими руками их дальнейшая обработка

kak-svoimi-rukami.com

Шлифование поверхности металл – Энциклопедия по машиностроению XXL

При шлифо(вании вручную необходимо следить за тем, чтобы локоть шлифующей руки оставался на одном. месте. После шлифования поверхность металла очищают от частиц абразива, обдувая ее воздухом или промывая водой. Перед шлифованием образцов из нержавеющих сталей, поверхность которых подвергалась грубой обработке (резцом и др.), рекомендуется [45] их декапировать в 5—8%-ном растворе азотной кислоты для удаления мелких кусочков железа, оставленных инструментом. [c.52]Шлифование поверхности металла 93 сл. [c.350]

К шлифованной поверхности металла при помощи резиновой манжеты 2 (рис. 86) прижимают свинцовый сосуд 1, в который залито 3—5 мл 60-процентной серной кислоты и 0,5% уротропина. 190 [c.190]

При переменных напряжениях поверхности развивающихся трещин многократно трутся друг о друга, в результате чего они шлифуются. Поэтому поверхность излома при усталостном разрушении состоит из двух зон одна из них имеет нормальную для металла зернистую структуру, а другая — шлифованную поверхность (рис. 15.4). [c.547]Поверхность металлов в зависимости от степени и способа обработки имеет разную степень деформации и шероховатость. Начисто обработанной поверхности мало энергоемких мест, т. е. выступов и углублений, поэтому она менее подвержена коррозии.. Наоборот, после пескоструйной, дробеструйной, химической или-механической обработки поверхности склонны к коррозии. Поверхностный С.Л0Й в результате внутреннего напряжения и изменения структуры становится более активным, чем внутренняя масса металла. Например, сталь с 13% хрома после чернового шлифования ржавеет даже в городской атмосфере. Та же сталь с полированной поверхностью сохраняет блеск в течение более длительного времени. [c.19]

Шлифование и полирование относятся к способам обработки поверхностей металлов, где сосредоточены новые, преимущественно механизированные методы работы. Шлифовальные и полировальные материалы, например шлифовальные круги, абразивы и порошки, шлифовальные пасты и др., подразделяют следующим образом [c.64]

Клееные суконные шлифовальные круги в настоящее время заменяют бесконечными шлифовальными лентами и пластинчатыми шлифовальными кругами, которые применяют для обработки заготовок не только из стали, но из цветных металлов. Бесконечная лента охлаждается быстрее, чем диск, н, следовательно, не перегревает полируемую поверхность металла. В особых случаях применяют непрерывное смачивание ленты для улучшения качества шлифования, охлаждения ленты и удаления образующихся загрязнений. [c.64]

Предварительная подготовка поверхности с помощью пескоструйной или дробеструйной обработки [18, 19] представляет собой механическую обработку поверхности металлов струей рабочего материала, выбрасываемого с большой скоростью на поверхность обрабатываемого материала, без удаления стружки. Исходя из этого, на данный способ нельзя распространять законы обработки резанием или шлифованием. При такой обработке струя рабочего материала направляется на поверхность металла, и часть кинетической энергии падающей гранулы расходуется на пластическую деформацию поверхностных слоев и пластическую деформацию или раскалывание гранулы. Характер обработанной поверхности определяется формой гранул. [c.66]

Травление в кислотах приводит к устранению наклепанного слоя и увеличению истинной поверхности металла. Поэтому изделия с протравленной поверхностью менее устойчивы к МКК по сравнению с шлифованными или полированными. Иногда предварительное травление в кислотах может положить начало МКК из-за растравливания границ зерен. [c.58]

При полировании не должно происходить срезания стружки металла, как при шлифовании потери металла при полировании должны быть весьма невелики (5—10 % от веса покрытия). Если потери металла при полировке велики, это свидетельствует о плохом качестве шлифования поверхности. [c.121]

Анодное растворение используется в операциях электрохимической очистки поверхностей металлов, электрополирования, шлифования и доводки, удаления заусенцев и грата, заострения и заточки режущего инструмента и др. [c.947]

Интенсификация шлифования. Высокоскоростное шлифование. На операциях со снятием большого припуска повышение скорости круга позволяет пропорционально увеличить минутный съем металла при сохранении стойкости круга и параметров шероховатости шлифованной поверхности. На операциях окончательного шлифования, когда необходимо повысить качество обрабатываемой поверхности, увеличение скорости круга не должно сопровождаться ростом поперечной подачи (минутного съема металла). В этом случае высокоскоростное шлифование позволяет уменьшить параметры шероховатости поверхности, повысить точность обработки путем снижения силы резания и износа круга, а также увеличить производительность с помощью уменьшения числа правок круга, сокращения времени выхаживания и увеличения общей стойкости круга. На современных круглошлифовальных станках скорость круга может быть увеличена до 50—60 м/с. [c.398]

Слишком чисто обработанная поверхность не сможет УДер живать устойчивую масляную пленку, необходимую для смазки уплотняющей кромки, особенно в тех случаях, когда материал вала не обладает пористостью. Для удаления острых микронеровностей, которые могут сыграть роль абразива, целесообразно полировать шлифованные поверхности. Чтобы на поверхности вращающихся валов не появлялось канавок и бороздок у валов с возвратно-поступательным движением, рекомендуется применять вязкий нехрупкий материал с твердостью R 50—60. Лучшим материалом в контакте с защитным уплотнением является сталь, но если вал должен быть стойким по отношению к коррозии, то применяют твердое хромирование валов, нержавеющие стали или другие сплавы и металлы. [c.46]

Например, в обычных условиях стержень клапана после штамповки и соответствующей термообработки подвергается проточке, а затем четырехкратному шлифованию. Применение метода ротационного обжатия позволяет одновременно заменить токарную обточку и шлифование. Чистота обработки обжатого стержня при этом соответствует 9—10-му классам, а точность обработки — 2-му классу, тогда как чистота шлифованной поверхности не выше 8-го класса. Внедрение этого метода при обработке клапанов двигателей позволяет снизить трудоемкость изготовления их и уменьшить расход металла на 12—14%. [c.99]

Показано, что ускорение диффузии в деформированном слое в металлах с г. ц. к. решеткой сохраняется при температурах, существенно превосходящих температуру рекристаллизации. Так, в никеле при температурах, соответствующих весьма развитым стадиям рекристаллизации, наблюдается еще эффект ускорения диффузии в шлифованной поверхности [c.133]

Прутки с гладкой шлифованной поверхностью можно контролировать методами магнитной дефектоскопии. Эти.ми методами обнаруживаются трещины, волосовины, закаты и другие дефекты. Магнитный контроль может приводить к неправильным заключениям, в тех случаях, когда ферромагнитный порошок осаждается вдоль структурных составляющих, отличающихся от основной массы металла (карбидные строчки, строчки а-фазы в аустенитной структуре и т. д.), особенно в случае использования для контроля магнитных полей высокой напряженности. [c.323]

В процессе термической обработки коррозионностойких сталей необходимо использовать атмосферы в печи, предупреждающие науглероживание металла и тщательную очистку или отказ от применения науглероживающих органических смазок. Поверхностная обработка деталей из коррозионностойких сталей может оказывать заметное влияние на склонность к МКК в результате создания или устранения наклепа поверхности. Более высокая стойкость против МКК достигается на сталях со шлифованной поверхностью по сравнению с травленой. [c.71]

Борьба с коррозией с применением защитных покрытий является наиболее распространенным способом. Его эффективность зависит не только от выбора подходящего покрытия, но и от соответствующей обработки поверхности материала. Она должна быть очищена от органических загрязнений, таких как масла и смазки, а также от ржавчины, окалины и т. п. В связи с этим подготовка поверхности состоит в мытье, обезжиривании, механической очистке шлифованием, полированием, очистке щетками или дробеструйной обработке. Чистую поверхность металла получают также химическим или электролитическим травлением в растворах кислот. [c.495]

Напильники с бархатной насечкой применяются для самой точной отделки, подгонки, доводки деталей и шлифования поверхностей с точностью 0,01—0,005 мм за один ход снимается слой металла 0,01—0,03 мм. Шероховатость поверхности при этом соответствует 9—12-му классам. [c.158]

Очистку поверхности металла можно осуществлять разными способами механически (обработка ручным или механизированным инструментом, струйная очистка, полирование и шлифование), термически (обжиг), химически и электрохимически (отмывка, обезжиривание, удаление ржавчины, травление). [c.124]

Экспериментальное изучение указанных зависимостей является сложной и трудоемкой задачей, которая решается в настоящее время многими исследователями в СССР и за рубежом. В работе Клота [71 ] определялись основные характеристики импульсного эхометода в контактном варианте для диапазона частот 0,5—5 Мгц. Сравнение амплитуд эхосигналов, наблюдаемых на экране трубки, производилось с помощью аттенюатора, позволяющего получить ослабление на 99 дб ступенями от 1 контактной смазки лучшие результаты дает машинное масло. При использовании такой смазки многократное снятие и прижатие искательной головки к шлифованной поверхности металла дает разброс амплитуды эхосигнала, не превышающий 12%. При скользящем продвижении головки этот разброс не превышает 3%. По мере ухудшения чистоты обработки поверхности разброс значительно возрастает. Амплитуда эхосигнала от плоского отражателя, имеющего форму круга, для малых размеров отражателя оказывается пропорциональной квадрату радиуса отражателя, а для больших — пропорциональной первой степени этого радиуса. Амплитуда эхосигнала от малых плоских отражателей круглой формы без учета затухания ультразвуковых колебаний обратно пропорциональна квадрату расстояния до отражателя для отражателей цилиндрической формы — обратно пропорциональна расстоянию в степени 2 и для большего плоского отражателя впервой степени его. [c.112]

Коррозийное разрушение металла в растворах электролитов объясняется деятельностью гальванических элементов на поверхности металла, что было подтверждено действуюш,ей моделью [16]. Два разных металла (железо и медь) взаимно шлифовались суспензией абразивного порошка в электролите. Шлифуемые металлы, разделенные тонким слоем суспензии, не имели между собой непосредственного контакта. Толш,ина слоя между металлами определялась размерами зерен абразива. Железо и медь были замкнуты проводом. Так как в процессе шлифования поверхность металла и суспензия, разделяющая металлы, непрерывно обновлялись, то в действие включались все новые и новые микропары. Поэтому величина тока в замкнутой цепи была постоянной. Измерялась скорость разрушения электроотрицательного металла цепи. При замыкании цепи производительность шлифования электроотрицательного металла повышалась в соответствии с током, развиваемым деятельностью микрогальванических пар. При шлифовании 20 см поверхности ток, вызванный действием микрогальванических пар, достигает 0,5 а. [c.26]

НИ одним из известных физических методов контроля. Уста лостный излом всегда имеет две зоны разрушения усталостную с мелкозернистым, фарфоровидным, часто ступенчато-слоистым строением, иногда с отдельными участками блестящей, как бы шлифованной, поверхности и зону вязкого или хрупкого разрушения в зависимости от строения и свойств металла. [c.308]

Испытания проводились с вырезанными из котельных труб плоскими шлифованными образцами размерами 3X10X40 мм без промежуточных охлаждений печей (на установке, показанной на рис. 3.6). Такой режим испытания дал возможность предупредить отслаивание оксидной пленки с поверхности металла из-за дополнительных термических напряжений, возникающих при охлаждении и нагревании. [c.120]

Если прикладываемая нагрузка при повторных ударах не превышает первоначальную, то выступы деформируются упруго, и сближение значительно меньше, чем при первом ударе (при первом ударе сближение определяется в основном исходной шероховатостью поверхности, пределом текучести или твердостью, а при повторных сближение зависит от модуля упругости и геометрии поверхности после первоначальной деформации). Пр-и небольшой внешней нагрузке местные давления на площадках фактического контакта при ударе могут достигать высоких значений и приводить область контакта в состояние пластического течения даже у металлов со значительной твердостью. Высокоскоростная пластическая деформация, которой при ударе подвергаются микровыступы, вызывает их мгновенный разогрев до высоких температур. Небольшие геометрические размеры единичной микронеровности (для шлифованой поверхности /г=10 мкм, г=50 мкм) затрудняют, а иногда делают невозможным непосредственное измерение температуры на ней. В таких случаях применяют моделирование, которое позволяет качественно или количественно исследовать интересущий нас процесс на модели. Исследователи, занимающиеся изучением механических процессов на поверхности контакта, для моделирования микровыступа использовали различные модели в виде тел правильной геометрической формы конусоидальные, стержневые, клиновые, эллипсоидальные, цилиндрические, сферические и др. [c.129]

Эффективность применения бензоатов зависит от природы катиона и pH электролита. При низком pH защита хуже, при более высоких pH она достигается меньшими добавками ингибитора при pH 7—5-10″, при pH 5,5—1-10″ моль/л. Эффективность защиты стали в воде бензоатом натрия, в отличие от других ингибиторов, зависит от характера предварительной подготовки поверхности. Если поверхность ингибируется после травления азотной кислотой, то требуется небольшое количество ингибитора (10″ моль/л), так как азотная кислота сама пассивирует поверхность. Если применяется дробеструйная обработка, то поверхность металла сильно увеличивается и для ее ингибирования требуется большое количество ингибитора (10″ моль/л) для ингибирования шлифованных образцов необходимо 10 моль/л [c.89]

Абразивные инструменты. Абразивные инструменты успешно применяются для выполнения различных операций по шлифованию, зачистке и т. п. Шлифовальными кругами удобно очишать поверхности металла перед сваркой и зачищать сварные швы после сварки, снимать заусенцы и наплывы после кислородной резки, производить грубую шлифовку поверхностей, подвергающихся опиливанию и шабровке, затачивать режущий инструмент. Для всех указанных операций используются шлифовальные машины. Различают корпусные шлифовальные машины и машины с гибким шлангом. Последние имеют меньший вес рабочей головки и поэтому более удобны в эксплуатации. [c.131]

Шлифование необходимо для снятия поверхностного слоя м,е-талла, который содержит несколько меньшее количество легирующих элементов и дает при испытании неверные результаты. Шлифованные площадки должны быть по возможности не менее 2 и горизонтально расположены. На подготовленную для испытания площадку пипеткой или стеклянной палочкой наносят каплю раствора № 1 и ожидают 2—3 мин. За это время полнрастворении металла азотной кислотой. Затем берут полоску фильтровальной бумаги и наносят на нее каплю раствора № 2 — роданистого калия обязательно другой пипеткой, маркированной № 2. Влажной фильтровальной бумагой прикасаются к капле на поверхности металла, и на этом месте бумаги образуется пятно темно-красного цвета. Затем на образовавшееся пятно наносят одну-две капли раствора № 3 — двуххлористого олова. [c.67]

Влияние времени нагрева на степень черноты предварительно шлифованной поверхности высоколегированных и малолегированных сталей показано на рисунках 2-24 и 2-25. Из этих рисунков видно, что стабилизация степени черноты у малолегированных сталей наступает значительно раньше, чем у высоколегированных, что, по всей вероятности, объясняется различной скоростью окисления этих металлов, [c.72]

Проволока использование [для изготовления (канатов и кабелей D 07 В 1/06-1/10 В 21 F (колесных спиц 39/00 пружин 35/00) приводных ремней F 16 G 1/18> для резания (В 26 В 27/00 древесины В 27 В 33/16 керамических материалов В 28 В П/14] очистка или декапирование химическими способами, устройства для этой цели С 23 G 3/02 В 23 К (для naiiKu 35/14) J присадочная для пайки или сварки, изготовление 35/40 для сварки 35/12) плетеная, использование для изготовления филыров В 01 D 39/12 подача в устройствах для ее обработки В 21 F 23/00 покрытие (металлом В 21 F 19/00 резиной или пластмассой В 29 В 15/14 электролитическим способом или способом электрофореза С 25 D 7/06, 13/16) В 65 прикрепление этикеток к проволоке С 3/02 размотка Н 49/00 связывание (мотков проволоки В 27/06 с помощью проволоки особых изделий В 27/00)) термообрабопгка С 2 D 9 52-9/68 шлифование поверхности В 24 В 5/38 ( [c.152]

Для образцов с крайне неравномерной, неровной поверхностью металла трубы и сильным спечением внутри слоя, а также между ним и поверхностью трубы толщина определялась с помощью шлифов, полученных способом сухого шлифования. Однако в связи с трудоемкостью и сложностью выполнения метод шлифа применяется для ограниченного числа образцов. [c.24]

Поверхностный наклеп. Как показали последние исследования, наклеп поверхности для титана болёе эффективен, чем для стали. Если для стали основная польза от наклепа заключается в создании сжил/ающих поверхностных напряжений, то для титановых сплавов имеет еще большее значение повышение прочности и однородности механических свойств поверхностных слоев. Часто поверхностный наклеп титана необходим, чтобы снять неблагоприятное влияние предшествующей поверхностной обработки (шлифование, травление и др.). В настоящее время разработаны самые разнообразные методы механического упрочнения поверхности металлов накатка роликами и шариками, вибродинамиче-ское упрочнение, дробеструй или дробемет, гидропескоструй и галтовка и др. [24, 851. Наибольшее упрочнение и повышение усталостной прочности можно получить накаткой роликами или шариками. В табл. 50 приводятся данные по влиянию обкатки на усталостную прочность сплава ВТЗ-1 [46, 65). [c.180]

С указанным выше ограничением чистовая механическая и хнмико-механическая обработка поверхности металлов включает в себя операции шлифования (все виды), полирования, хонингования, доводки, проводящиеся при помощи абразивных инструментов, порошков и паст, а также (для интенсификации) с введением химически активных веществ в зону обработки. [c.160]

Шлифование. Шлифование используется для окончательной обработки поверхности изделий или перед склеиванием деталей из углепластиков. В большинстве случаев, применяя такие же цилиндрические или плоские шлифовальные инструменты, как и при шлифовании металлов, можно получить высококачественную шлифованную поверхность изделий из углепластиков. В качестве жидкости, используемой при шлифовании, применяют 2 — 2,5%-ную водно-парафиновую эмульсию. При длительном шлифовании в охлаждающей жидкости накаш1ивается много порошка углепластика, что приводит к необходимости ее замены. Обычно используют шлифовальные круги с абразивными частицами на основе карборунда или оксида алюминия. Для грубой отделки поверхности используют абразивные частицы № 30 — 60, а для окончательной отделки N” 80 — 180. Чаще всего в качестве связки используют термореактивные полимеры. Условия шлифования линейная скорость при вращении круга 1400 — 2000 м/мин, скорость подачи 10 — 15 м/мин, глубина шлифования при грубой отделке поверхности составляет 0,02 – 0,05 мм, а при чистовой отделке – около 0,003 – 0,01 мм. Для чистовой отделки используют ременные шлифовальные станки, мелкозернистую шкурку и т. д. Для удаления порошка углепластика, образующегося при шлифовании, необходимо использовать отсасывающие устройства. [c.117]

Цветные металлы Наполненные Шлифует абразивное зерно абразивом полил Гофрированная 1еры Снятие заусенцев, очистка и шлифование поверхности. Матирование, сатинирование, нанесение структуры на поверхность. Благодаря эластичности возможна обработка труднодоступных мест [c.876]

Визуальный контроль травленой поверхности металла. Травление проводится 15. .. 20 %-ным водным раствором азотной кислоты (с помощью тампона или кисточки) и последующей нейтрализацией щелочным раствором. При необходимости для получения более четкой макроструктуры травление выполняется 2 раза с промежуточной и заключительной нейтрализацией щелочным раствором. Обследуемые зоны сварного соединения контролируются после просушки с помощью фильтровальной бумаги. Перед травлением контролируемая поверхность подвергается обработке механическим способом – шлифованию. Метод ВКТ считается достаточно эффективным для выявления поверхностных дефектов, включая макротрещины любой ориентации, и применяется как альтернативный методам ЦД и МПД. Микроповрежденность металла методом ВКТ не выявляется. [c.148]

Тонкое точение применяется, главным образом, для отделки деталей из цветных металлов и сплавов (бронза, латунь, алюминиевые сплавы и другие) и от части для деталей из чугуна и закаленных сталей (ЯЛСэ45…60). Объясняется это тем, что шлифование цветных металлов и сплавов значительно труднее, чем стали и чугуна, вследствие быстрого засаливания кругов. Кроме того, имеются некоторые детали, шлифование которых не допускается из-за возможного шаржирования поверхности. [c.24]

Коллер [11] установил наличие определенного, но практически незначительного тормозящего действия большого содержания солей тяжелых металлов, главным образом окиси свинца. Введение 3—4% мышьяка в оптические стекла не препятствовало росту плесневых грибов [26]. Следовательно, все виды стекла, поскольку их шлифованная поверхность может служить питательной средой, зарастают в благоприятных условиях плесневыми грибами, и введение соответствующих солей тяжелых металлов не мешает этому. [c.187]

Поверхность металла, подлежащую макроисследованию, шлифуют и подвергают травлению специальными реактивами. Травление позволяет выявить мелкие дефекты, невидимые до травления. На шлифованной поверхности макрошлифа не должно быть загрязнений, следов масла и т. п., поэтому ее протирают перед травлением ватой, смоченной спиртом. [c.51]

Оставшиеся после шлифования мелкие риски удаляются полированием. Механическое полирование производят па вращающемся круге с натянутым или наклеенным полировальным материалом (сукно, фетр и прочие), на который непрерывно наносится водяная взвесь очень мелких частиц окиси хрома, окиси алюминия или окиси магния. Частота вращения круга составляет 400—600 об/мин. В процессе шлифования и механического полирования на поверхности металла образуется деформированный слой металла толщиной около Ю- мм, который может исказить структуру. Чем мягче материал и чем больше давление при полировке, тем больше искажение структуры. Чередование травления и легкой переполировки дает возможность устранить этой слой. Чем мягче полируемый материал, тем меньше должно быть нажатие образца на круг, но длительность полировки при этом увеличивается. Слишком сильное нажатие может привести к вдавливанию частиц полирующего вещества в поверхность образца. Вследствие этого при исследовании образца могут быть сделаны ошибочные выводы о наличии неметаллических включений. [c.56]

Из методов одноступенчатых отпечатков для микрофрактогра-фии наиболее пригодным оказался метод угольных отпечатков [143]. Этот метод состоит в следующем. На поверхность излома металлического образца в вакууме напыляют угольную пленку из одного либо — что еще лучше — из двух источников, чтобы получить более однородную пленку, непрерывную на всех участках поверхности. Полученная пленка отделяется от металла электролитическим растворением последнего. Для этого применяют любые электролитические ванны, пригодные для электрополирования при том условии, что полирование происходит без бурного газовыделения и образования нерастворимых частиц. Отделяемый угольный отпечаток более прочен, чем отпечаток, полученный на шлифованной поверхности. Это связано с тем, что на отпечатке образуются своеобразные ребра жесткости за счет рельефа поверхности излома, что придает отпечатку дополнительную жесткость и с наличием на отпечатке сравнительно толстых зон, которые образуются на участках, перпендикулярных к направлению молекулярного пучка (или молекулярных пучков) испаряющегося угля. [c.143]

Шабрение состоит в удалении с поверхности металла рыхлой ржавчины, окалины, пришедших в негодность покрытий, наростов на подводных частях корпусов при помощи специальных инструментов (ручных или пневматических скребков). Применяется шабрение в основном при ремонтах. После шабрения требуются дополнительные О Перации — крацевание и шлифование. [c.126]

mash-xxl.info

Абразивное шлифование – подробное техническое ознакомление

• Для работы вручную или при помощи шлифовальных колодок всегда выбирайте абразив более тонкой градации, чем рекомендовано для машинной шлифовки. Коэффициент между градациями машинной и ручной обработки составляет примерно 1,9. Если, например, Вы обрабатываете грунт машин¬ной шлифовкой с градацией абразива Р500, то при ручной обработке следует выбрать абразив с градацией примерно Р1000.

• При шлифовании зашпатлеванных участков ручным способом следует периодически менять направление движения шлифовальной колодки (оптимально – крест-накрест).

• В труднодоступных местах следует применять матирующие губки типа Scotch-Brite. Они выпускаются, как правило, в трех градациях: грубая – для обработки поверхности под нанесение шпатлевок, средней зернистости – для подготовки поверхности перед нанесением грунта и мелкая – перед нанесением эмалей и лаков.

Шлифование с водой (рекомендуем переходить на «сухой» способ обработки):

• Регулярно смачивайте панель чистой водой в ходе мокрого шлифования.

• После мокрого шлифования хорошо обмойте участок чистой водой, затем тщательно высушите его.

• Не допускайте высыхания отработанного материала после обработки на панели.

• Полиэфирные продукты (шпатлевки) должны обрабатываться только «сухим» способом, так как шпатлевка является гигроскопическим материалом и очень легко впитывает воду, что приводит впоследствии к коррозии под шпатлевочным материалом и появлению дефектов лакокрасочной поверхности в виде пузырьков, вздутий, отлущивания грунтов, эмалей, лаков.

Подготовка новой детали

Коснемся процесса подготовки новой детали к покраске. Как правило, новые элементы изготовитель покрывает транспортировочным грунтом, который создает защиту металла только от влаги, находящейся в атмосферном воздухе. Этот грунт нужно опробовать на стойкость к химическому воздействию растворителя. В случае разъедания растворителем грунта с поверхности детали его нужно снять механическим способом. Если же грунт является стойким к растворителям, то его достаточно обработать абразивным материалом. После обработки, как и перед обработкой, для дальнейших операций поверхность необходимо тщательно обезжирить. Это правило должно распространяться практически на любой этап кузовного ремонта, кроме обезжиривания шпатлеванной поверхности, так как мы выше упомянули, что шпатлевка является гигроскопическим материалом.

Шлифование шпатлевок

Задача состоит в том, чтобы убрать лишний слой шпатлевки и выровнять поверхность. Машинка применяется в самом начале шлифовки или при шлифовании больших объемов, а дальше все дорабатывается вручную при помощи шлифовальных колодок или шлифовальных рубанков. Как мы говорили выше, нужно обрабатывать шпатлевку, начиная с крупного абразива и заканчивая абразивом более мелкой градации, но не превышать пошаговую обработку. Для окончательной обработки зашпатлеванной поверхности под грунт нужно применять абразив с градацией Р240.

Шлифование грунтов

Для обработки грунта под покраску машинным способом «по-сухому» используются абразивы с градацией Р360-Р500, ручным «по-мокрому» – Р600-Р800-Р1200.

Шлифование пластиков

Для подготовки пластиковых деталей под нанесение грунта нужно применять матирующие губки, типа скотч-брайт. Далее, согласно технологическому процессу, следует применять грунты, предназначенные для использования на пластмассовых поверхностях, либо специальные добавки – пластификаторы.

Шлифование окрашенной поверхности

Для устранения дефектов лакокрасочной поверхности применяются абразивы с градацией Р1500 и выше. Применяются абразивные материалы как для работы «по-сухому», так и для обработки «по-мокрому». Для обработки лакокрасочной поверхности существуют также очень тонкие абразивные материалы на специальных основах.

При правильном применении абразивных материалов, оборудования и соблюдении всех правил, предписанных технологией, гарантировано высокое качество покрасочных работ по кузовному ремонту. Не следует забывать, что качественные абразивные материалы играют немаловажную роль.

Для хорошей рентабельности работ нужно обязательно учитывать соотношение цены и качества абразивных материалов. Оптимальным таким соотношением обладают абразивные материалы INDASA.rusautolack.ru