Штамповка и ковка металла: Ковка и штамповка

alexxlab | 08.05.2021 | 0 | Разное

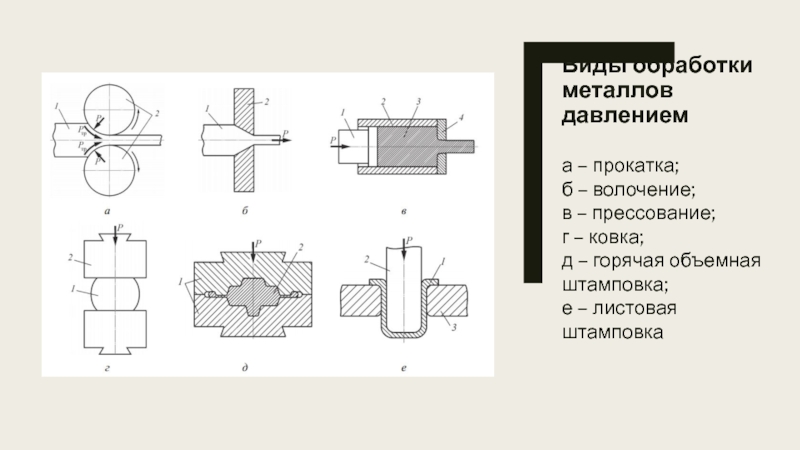

Ковка и штамповка

С того времени, как человек узнал железо, он начал искать способы делать его прочнее, надежнее и в то же время придавать ему нужную форму. Губчатое железо в холодном состоянии били колотушками, чтобы придать металлу нужную форму и удалить из него примеси. Затем, чтобы легче было решать эту задачу, догадались бить его в нагретом состоянии. Этот способ назвали горячей ковкой.

Ковка – один из самых древних методов обработки металлов. Орудиями труда кузнеца в далеком прошлом были наковальня, молот и простейшие инструменты: бородки, зубила, гладилки и т. п. В XVI в. появились молоты, которые приводились в действие энергией движущейся воды (водяной привод). Это дало возможность увеличить массу молота (падающего бойка) в 10-15 раз – до 400 кг. Сила удара такого молота, естественно, значительно возросла. С появлением паровых машин открылись новые возможности для увеличения силы удара молота. Почти одновременно с паровозом родился паровой молот.

Искусство нагревать металл

Процесс ковки основан на природных пластических свойствах металлов. Однако, когда металл холодный, эти свойства проявляются крайне слабо. Поэтому, для того чтобы металл стал пластичным, его нагревают до температуры свыше 1000° С. Искусство нагревать металл очень сложное и тонкое. Кузнец или штамповщик знает, что стали разных марок (или другие сплавы) требуют разных температурных режимов.

Металлы – тела кристаллические. Каждый кристалл состоит из определенного числа симметрично расположенных и образующих те или иные геометрические формы атомов. Кристалл железа – куб. Атомы в нем размещаются двояким образом. В одних случаях они располагаются в вершинах и центре куба, образуя так называемую объемно-центрированную решетку, в других – еще и посередине каждой грани. Такая решетка называется гранецентрированной. Во втором случае атомы размещены теснее, чем в первом. А чем теснее располагаются атомы в кристаллах, тем прочнее металл.

Железо может пребывать в разных кристаллических состояниях. Оно меняется по мере нагрева или, наоборот, при остывании. Да и размер самого куба не остается неизменным: в одних случаях грани куба больше, в других – меньше. Еще в 1868 г. русский ученый Д. К. Чернов определил так называемые критические точки (температуры) железа, при которых происходит перестройка его кристаллов. Впоследствии оказалось, что такие перестройки характерны не только для железа, но и для других металлов.

Ковка улучшает структуру металла. Чем теснее располагаются атомы в кристаллах, тем прочнее металл. Поэтому, нагревая металл для ковки, необходимо очень строго соблюдать температурный режим. Если металл перегреть, то кристаллы (зерна), из которых он состоит, сильно увеличатся и металл станет непрочным; если же температура нагрева окажется ниже требуемой, металл не будет поддаваться ковке. В зависимости от того, сколько углерода содержится в стали, критические точки сдвигаются в сторону более высоких или более низких температур. Поэтому стали с разным содержанием углерода нагревают по-разному.

Обработка металлов давлением основывается на науке о пластичности. Выдающуюся роль в развитии этой науки сыграли отечественные ученые Н. С. Курнаков, А. А. Бочвар, Я. И. Френкель, П. П. Давиденков, которые своими трудами значительно расширили представления о пластическом разрушении твердых тел. Советские ученые разработали физико-химические основы пластической обработки металлов. Все это облегчает главную задачу: посредством ковки, горячей и холодной штамповки получать почти готовые изделия заданных размеров. Чтобы нагревать высококачественные стали, строят печи из нескольких камер, в каждой из которых поддерживают определенную температуру. В первую камеру загружают холодный металл, в ней температура 300-350° С. Затем, переходя из камеры в камеру, металл постепенно нагревается до 1050-1250° С. Очень крупные слитки нагревают в больших однокамерных печах. Под (пол) в этих печах выдвижной – на нем слиток въезжает в печь и выезжает после нагрева. В момент загрузки температуру в печи снижают до 300° С, а затем ее постепенно повышают.

Все это облегчает главную задачу: посредством ковки, горячей и холодной штамповки получать почти готовые изделия заданных размеров. Чтобы нагревать высококачественные стали, строят печи из нескольких камер, в каждой из которых поддерживают определенную температуру. В первую камеру загружают холодный металл, в ней температура 300-350° С. Затем, переходя из камеры в камеру, металл постепенно нагревается до 1050-1250° С. Очень крупные слитки нагревают в больших однокамерных печах. Под (пол) в этих печах выдвижной – на нем слиток въезжает в печь и выезжает после нагрева. В момент загрузки температуру в печи снижают до 300° С, а затем ее постепенно повышают.

От устройства печей зависит скорость и качество нагрева металла. Печи бывают пламенные и электрические. Раньше пламенные печи работали на угле или нефти и в кузницах было дымно, чадно. Современные кузницы работают преимущественно на природном газе. Это значительно улучшило условия труда. Еще более благоприятные условия труда при нагреве поковок электричеством. Широко применяются для этого токи высокой частоты (см. ст. “Обработка токами высокой частоты”).

Широко применяются для этого токи высокой частоты (см. ст. “Обработка токами высокой частоты”).

Два способа ковки металлов

Существует два способа ковки – свободная ковка и штамповка. Свободную ковку производят или ударом на молотах, или давлением на прессах. При свободной ковке ударом заготовку, которую нужно отковать, кладут, не закрепляя, на неподвижную подставку – наковальню, над которой вниз и вверх ходит молот – боек. Быстро опуская и поднимая молот, по предварительно нагретому металлу наносят удары. При этом металл расплющивается (кузнецы говорят – течет). Ширина и длина заготовки увеличивается, а толщина уменьшается. После того как заготовку обожмут с одной стороны, ее поворачивают на 90° и вновь куют. Такие операции совершаются до тех пор, пока металл не примет нужной формы,- поковка готова.

Приблизительно так же протекает процесс свободной ковки на прессах, только на них заготовку обрабатывают не ударом, а прессованием. Свободной ковкой на молотах и прессах можно обрабатывать заготовки любой массы – и самые маленькие, и очень крупные, до 200 т, например поковки для турбин наших гигантских электростанций. Однако таким способом невозможно изготовить детали точных размеров и форм. Поковки приходится потом обрабатывать на станках, превращая много металла в стружку. Часто бывает даже так: поковку ставят на станок при помощи крана, а деталь уже без труда снимают вручную. Для превращения поковок в детали нужных размеров и форм требуется большой парк металлорежущих станков, огромное количество инструментов.

Однако таким способом невозможно изготовить детали точных размеров и форм. Поковки приходится потом обрабатывать на станках, превращая много металла в стружку. Часто бывает даже так: поковку ставят на станок при помощи крана, а деталь уже без труда снимают вручную. Для превращения поковок в детали нужных размеров и форм требуется большой парк металлорежущих станков, огромное количество инструментов.

Индуктор для индукционного нагрева заготовок перед ковкой и штамповкой.

Штамповка под прессом. Штамп ограничивает свободное течение металла.

На штамповочных молотах можно обрабатывать огромные детали. Тут человеку на помощь приходит механический “кузнец” – манипулятор. В массовом производстве, например на автомобильных, авиационных, вагоностроительных заводах, детали не куют, а штампуют.

Штамповка по сути дела та же ковка, но здесь “течение” металла ограничено формой – штампом. Штамп состоит из двух половин. Нижняя половина закреплена на наковальне неподвижно, а верхняя прикреплена к бабе молота и перемещается вместе с ней вверх и вниз.

В последние годы машиностроители стали применять новые высокопрочные и очень дорогие материалы. Поэтому перед технологами кузнечного производства встала задача – добиться еще более точных штамповок, чтобы и по форме, и по размерам они максимально приближались к изделиям. Эта задача теперь решена, и на ряде заводов производят крупногабаритные точные штамповки.

Почему же совсем не отказаться от свободной ковки? Потому что изготовить штамп сложно и дорого: его делают из очень крепкой стали и очень точно. К штамповке прибегают в тех случаях, когда нужно изготовить достаточно большое количество одинаковых деталей. Только тогда затраты на изготовление штампов оправдываются.

Применение индукционного нагрева ТВЧ.

Ковочные машины

Свободную ковку производят паровоздушными, пневматическими молотами.

На конце поршня – шток, к которому прикреплена тяжелая стальная баба – молот. В цилиндр, в пространство под поршнем, под высоким давлением подают пар -поршень вместе со штоком и бабой поднимается, Сильно сжатый под поршнем пар удерживает тяжелый молот в верхнем положении.

На конце поршня – шток, к которому прикреплена тяжелая стальная баба – молот. В цилиндр, в пространство под поршнем, под высоким давлением подают пар -поршень вместе со штоком и бабой поднимается, Сильно сжатый под поршнем пар удерживает тяжелый молот в верхнем положении.

Нагретую заготовку кладут на наковальню, укрепленную на чугунном или стальном основании.

Все готово. Можно начать ковку. Пар из-под поршня выпускают и нагнетают его в пространство над поршнем: баба падает и наносит удар по заготовке. Так, попеременно впуская и выпуская пар, поднимают и опускают бабу. Она ударяет по заготовке, обжимает ее. Заготовка постепенно меняет форму, металл “растекается”.

Тяжелые паровые молоты постепенно вытесняются гидравлическими прессами. Мощности их непрерывно растут. Еще недавно максимальное усилие прессов не превышало 100 МН. А сейчас на советских заводах действуют ковочные прессы с усилием в 300-400 МН и более. Фундаменты, на которые они опираются, уходят глубоко в землю -на десятки метров. Чтобы привести такие прессы в действие, требуются электродвигатели огромной мощности.

А сейчас на советских заводах действуют ковочные прессы с усилием в 300-400 МН и более. Фундаменты, на которые они опираются, уходят глубоко в землю -на десятки метров. Чтобы привести такие прессы в действие, требуются электродвигатели огромной мощности.

Штамповочные молоты мало чем отличаются от молотов для свободной ковки. Когда штамповщик нажимает педаль, баба автоматически поднимается. Часть металла при штамповке вытекает в промежуток между двумя половинками штампа, и образуется заусенец, который затем удаляют на обрезном штампе. Штампы бывают одноручъевые и многоручьевые (ручьи – это углубления в нижней, неподвижной части штампа, от формы которых зависит конфигурация детали). При работе на одноручьевом штампе заготовку, предварительно подготовленную свободной ковкой, приходится перекладывать с пресса на пресс, со штампа на штамп, пока она не примет нужной формы.

А на многоручьевом штампе всего за несколько ударов молота, перебрасывая заготовку из ручья в ручей, можно изготовить сложную деталь.

Процесс формовки металла взрывом: над формой укрепляется лист металла, а точно рассчитанном расстоянии над заготовкой подвешивается взрывчатое вещество. Взрыв происходит в воде: она равномернее распределяет взрывную волну. Взрывная волна вдавливает металл в форму. Разновидность штамповочных молотов – горизонтально-ковочные машины. Их применяют для горячей штамповки деталей из прутков: колец, втулок и т. д. У этих машин штампы обычно многоручьевые. Они состоят из матрицы и пуансона. Матрицы здесь – 2 металлических полукруга, а пуансон -крепкий стальной стержень. Смыкаясь, матрицы (двигаются они по горизонтали, отсюда и название машины) зажимают пруток и таким образом придают металлу нужную форму. В то же время укрепленный на специальном ползуне пуансон (тоже двигающийся по горизонтали) заходит в эту образованную матрицей полость, пробивает заготовку (пруток) и отрезает ее. Этим методом изготовляют, например, кольца для подшипников.

Автоматический “кузнец”

Современная кузница мало похожа на кузницы старых заводов. Пар, вода, сжатый воздух и электричество освободили человека от тяжелой работы. Человек непосредственно больше не участвует в формировании поковки или штамповки. Современный кузнец – механик при кузнечной машине или даже при автоматической линии из кузнечных машин. Такие линии, например, успешно действуют на автомобильных заводах. На них делают коленчатые валы двигателей и другие сложные детали.

Пар, вода, сжатый воздух и электричество освободили человека от тяжелой работы. Человек непосредственно больше не участвует в формировании поковки или штамповки. Современный кузнец – механик при кузнечной машине или даже при автоматической линии из кузнечных машин. Такие линии, например, успешно действуют на автомобильных заводах. На них делают коленчатые валы двигателей и другие сложные детали.

Штамповка взрывом

Поиски новых, более совершенных способов придания металлу требуемой формы привели к мысли использовать для этой цели энергию направленного взрыва, производимого в воде. Штамповка взрывом имеет большое будущее, так как ей поддаются даже самые твердые металлы. Над формой укрепляется лист металла. Между ним и формой создают вакуум. На точно рассчитанном расстоянии над листом металла подвешивается взрывчатое вещество. Затем все погружается в воду (вода равномернее распределяет взрывную волну, чем воздух). Происходит взрыв, и взрывная волна с удивительной точностью вдавливает металл в форму.

Прессование и холодная высадка

Штамповка бывает и холодной. В этом случае она называется прессованием. При прессовании из листа металла или пластмассы вырубают (вырезают) деталь, а затем придают ей в специальных штампах или при помощи гибочных станков нужную форму. Так делают различные детали – от маленьких шай-бочек до кузовов автомобилей и корпусов самолетов. Только прессы, конечно, для этих деталей используют разные: для шайбочек – чуть повыше обычной тумбочки, а для панелей автомобильного кузова – с двухэтажный дом.

Наряду с прессованием деталей из листа в машиностроении все шире применяется метод холодной высадки – детали получают на механических прессах без нагрева металлических заготовок. При этом методе ширина одной части заготовки увеличивается за счет ее высоты, и наоборот. Так из различных металлов и сплавов, а также из пластмасс делают простые шайбы, болты и т. д.

Метод холодной высадки благодаря своей экономичности все более вытесняет на машиностроительных заводах механическую обработку деталей на металлорежущих станках. Дело в том, что при холодной высадке деталей не образуется стружки, поэтому этот способ прозвали еще безотходным. Например, раньше, чтобы изготовить болт, надо было произвести 5-6 операций на различных станках: фрезерном, токарном, резьбонарезном. И каждый раз со станка свисала металлическая стружка. А теперь нажим пресса – и вылетает совершенно готовый болт.

Дело в том, что при холодной высадке деталей не образуется стружки, поэтому этот способ прозвали еще безотходным. Например, раньше, чтобы изготовить болт, надо было произвести 5-6 операций на различных станках: фрезерном, токарном, резьбонарезном. И каждый раз со станка свисала металлическая стружка. А теперь нажим пресса – и вылетает совершенно готовый болт.

Ковка и штамповка

Ковкойназывается обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах.

Ковка производится либо ударным

(динамическим) воздействием на металл,

где используется энергия падающих

частей молота (механическая ковка), либо

медленным (статическим) воздействием,

где используется давление пресса.

Свободна ковка

Свободную ковку применяют в условиях серийного и мелкосерийного производства. К операциям ковки относятся вытяжка, осадка, гибка, пробивка, прошивка, рубка и т.д.

При вытяжкедлина поковки увеличивается за счет уменьшения ее поперечного сечения. Разновидностью вытяжки является протяжка, при которой заготовку кантуют после каждого удара.

Осадка – операция, обратная вытяжке. При осадке поперечное сечение поковки увеличивается за счет высоты.

Прошивка отверстий производится с помощью пробойника, называемого прошивнем. Прошивкой получают сквозное отверстие или углубление – (глухая прошивка). На рис.37приведены схемы некоторых операций свободной ковки.

Ковку выполняют на ковочных молотах или гидравлических прессах.

Молоты– машины динамического,

ударного воздействия. Продолжительность

деформации на них составляет тысячные

доли секунды. Металл деформируется за

счет энергии, накопленной подвижными

(падающими) частями молота к моменту их

соударения с заготовкой. Одним из

основных типов молотов для ковки являются паровоздушные молоты.

Металл деформируется за

счет энергии, накопленной подвижными

(падающими) частями молота к моменту их

соударения с заготовкой. Одним из

основных типов молотов для ковки являются паровоздушные молоты.

Гидравлические прессы – машины статического действия; продолжительность деформации составляет несколько секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости, подаваемой в рабочий цилиндр пресса.

Рис.38. Схемы операций ковки: а – двусторонняя прошивка, б-сквоз-

ная прошивка, в-прошивни, г-отрубка, д-топоры, е-гибка,

ж-штамповка в подкладных штампах, з-протяжка

Штамповка

Штамповкой называют ковку в стальных

формах-штампах. Производительность

штамповки в десятки раз больше, чем

свободной ковки. Кроме того, при штамповке

достигается значительно большая, чем

при свободной ковке, точность размеров

и чистота поверхности. Однако штамповка

выгодна лишь в массовом и серийном

производстве, потому что затраты на

изготовление штампового инструмента

оправдываются лишь при изготовлении

большой партии деталей. Штамповка бывает

горячей и холодной, объемной и листовой.

Однако штамповка

выгодна лишь в массовом и серийном

производстве, потому что затраты на

изготовление штампового инструмента

оправдываются лишь при изготовлении

большой партии деталей. Штамповка бывает

горячей и холодной, объемной и листовой.

Горячая объемная штамповка(ковка в штампах). Если при свободной ковке металл, теснимый бойками сверху и снизу, может свободно течь в стороны, то при штамповке течение металла ограничивается поверхностями штампа, и заготовка принимает форму его фасонной полости (ручья).

Припуск на механическую обработку при горячей объемной штамповке примерно вдвое меньше, чем при свободной ковке. Горячая штамповка производится на молотах и ковочных машинах.

Штамповка на молотах– наиболее

распространенный способ горячей

штамповки. Штамп (рис.39,а)состоит

из двух частей: верхней 1 и нижней 2.

Нижняя часть крепится на штамподержателе,

установленным на шаботе, а верхняя – в

бабе; крепление каждой части штампа

осуществляется клином и шпонкой. Места

крепления выполняют в виде “ласточкиного

хвоста”. Обе части имеют полости,

составляющие ручей, который соответствует

форме поковки.

Места

крепления выполняют в виде “ласточкиного

хвоста”. Обе части имеют полости,

составляющие ручей, который соответствует

форме поковки.

Рис.39. Штамповка заготовок зубчатых колес в одноручьевом штампе

Для штамповки заготовка нагревается до температуры ковки и помещается в нижнюю полость 2 штампа. Под действием ударов верхней части штампа металл течет и заполняет ручей. Излишек металла выдавливается из ручья в кольцевую полость и образует так называемый облой (заусенец) 3 (рис.39,б), который способствует лучшему заполнению полости штампа, препятствуя дальнейшему течению металла в полости разъема штампа. Заусенцы обрезают на прессе в специальном обрезном штампе в горячем или холодном состоянии. По количеству ручьев штампы разделяются на одноручьевые и многоручьевые.

Одноручьевые штампыприменяют для

изготовления простых изделий и для

штамповки заготовок, предварительно

подготовленных свободной ковкой. Эта

подготовка состоит в приближении формы

заготовки к форме готовой поковки.

Эта

подготовка состоит в приближении формы

заготовки к форме готовой поковки.

Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. В заготовительных ручьях выполняются операции вытяжки и гибки, в штамповочных – придания заготовке окончательной формы, в отрезных отделения штамповки от прутка (катанной заготовки).

Заготовительные ручьи располагаются по краям штампа, а штамповочные в середине. На рис.40 приведен многоручьевой штамп, а также эскизы исходной заготовки, ее деформирование при выполнении последовательных переходов штамповки и готовая поковка. Заготовка поступает сначала в протяжной ручей 4, где протягивается. Затем ее деформируют в прокатном ручье 3 для утолщения на концах, далее передают в гибочный ручей 1, после чего ее штампуют сначала в предварительном ручье 2, а потом в окончательном ручье 5.

Рис.40. Многоручьвой штамп

В последние годы распространяется безоблойная штамповкав закрытых

штампах. При этом достигается значительная

экономия металла, отпадает надобность

в обрезных прессах и штампах, а также в

обрезке облоя и повышаются механические

свойства поковок. Для горячей штамповки

применяют кривошипные прессы, фрикционные

и паровоздушные молоты.

При этом достигается значительная

экономия металла, отпадает надобность

в обрезных прессах и штампах, а также в

обрезке облоя и повышаются механические

свойства поковок. Для горячей штамповки

применяют кривошипные прессы, фрикционные

и паровоздушные молоты.

Штамповка на горизонтально-ковочных машинах (ГКМ). В отличие от молотов у ковочных машин ползун движется горизонтально, поэтому эти машины называют горизонтально-ковочными. Такие машины применяют для изготовления поковок, имеющих форму полых или сплошных стержней с утолщением (болтов, заклепок и т.п.), а также для изготовления поковок кольцеобразной формы (втулок, гаек, колец).

Эти машины имеют высокую производительность, обеспечивают получение большой точности, чем при штамповке на молотах, и почти не дают отходов.

Рис.41.Схема штамповки кольца на ГКМ

Штамповка на ГКМ обычно сводится к

выполнению операции высадки нагретой

прокатанной заготовки. Штамп имеет два

ручья. В первом ручье проводится высадка

для получения наружного контура кольца

(рис.41,а), во

втором ручье (рис.41,б)

пуансонП прошивает и выталкивает

заготовку. Давление, развиваемое ГКМ,

колеблется от 500 до 3000 кН.

Штамп имеет два

ручья. В первом ручье проводится высадка

для получения наружного контура кольца

(рис.41,а), во

втором ручье (рис.41,б)

пуансонП прошивает и выталкивает

заготовку. Давление, развиваемое ГКМ,

колеблется от 500 до 3000 кН.

Рис.42. Схема вырубки листового материала

Холодная листовая штамповкаприменяется для изделий из листовой стали, алюминия и его сплавов, меди, латуни и др. Простая штамповка сводится к вырезке, вытяжке и гибке. Сложная штамповка представляет собой сочетание перечисленных операций.

Вырубкуприменяют для изготовления из листа плоских деталей; форма контура может быть любой: круг, квадрат и т.д. Этим методом могут также пробиваться отверстия. У штампа для вырубки имеются две основные части (рис.42): матрица 4 и пуансон 1.

При движении вниз пуансон 1 острыми

краями рабочего контура срезает часть

заготовки. При обратном движении –

остаток заготовки 3 упирается в съемник

2 и снимается с пуансона.

При обратном движении –

остаток заготовки 3 упирается в съемник

2 и снимается с пуансона.

Вытяжкойполучают полые изделия из листовой заготовки. Заготовку диаметромD кладут в выточку матрицы (рис.43,а) и вытягивают пуансоном в стакан (рис.43,б). Чтобы не срезать заготовку, края пуансона скругляют.

Рис.43. Схема вытяжки из листовой заготовки

Если зазор амежду матрицей и пуансоном равен толщине заготовки, то толщина стенок изделия остается такой же; если же этот зазор меньше, то стенки становятся тоньше. Для местного изменения формы, например для получения ребер жесткости, заготовку дополнительно формуют в штампах.

Холодную штамповку производят механическими кривошипными, гидравлическими или фрикционными прессами.

Чтобы снять наклеп, некоторые изделия

отжигают. Если штампуют в несколько

переходов с большой деформацией, то

отжигают многократно.

Ковка и штамповка изделий из металла в Ногинске

Отвечая на распространенный вопрос, что предпочтительнее – литье или штамповка, мы не можем не коснуться стоимости черновых деталей, полученных этими способами. Металлообрабатывающее оборудование, применяемое для изготовления деталей по чертежам отливкой, имеет более высокую цену, занимает больше места и отличается на порядок большим потреблением энергии.

К тому же полученные отливкой детали не могут равняться со штампованными заготовками конструктивной сложностью, в то время как уровень их производственного брака заметно выше. Иными словами, штамповка дешевле и качественнее, а значит, конечный продукт, полученный из штампованной детали, будет иметь меньшую стоимость и превосходящую конкурентоспособность в условиях рынка.

Что касается литья, то его тоже нельзя списывать со счетов, ведь именно литые заготовки простого сечения используются для дальнейшей объемной (горячей) штамповки. Поэтому современное металлообрабатывающее предприятие, которое стремится к расширению своих производственных возможностей, должно иметь оба вида оборудования: и литейное, и штамповочное.

Поэтому современное металлообрабатывающее предприятие, которое стремится к расширению своих производственных возможностей, должно иметь оба вида оборудования: и литейное, и штамповочное.

Сравнение технологий ковки и горячей штамповки

|

Сравнивать ковку и штамповку немного не корректно, поскольку эти технологии металлообработки деталей имеют различные показатели эффективности. Ковка, даже механизированная, намного медленнее, к тому же она не позволяет получать серийные изделия. Все выкованные детали отличаются между собой, хотя это далеко не всегда бросается в глаза. Именно поэтому ковка не применяется там, где точность и идентичность являются обязательными параметрами заказа. |

|

|

Главные отличия, которыми характеризуются ковка и штамповка, связаны с технологией непосредственной обработки металла. Ковка предполагает постепенное местное воздействие, в то время как штамповка производится мгновенной пластической деформацией всей заложенной в штамп заготовки. |

|

|

Понятно, что для промышленного применения, стремящегося к получению максимального количества изделий с минимальными затратами труда, штамповка более предпочтительна. Ковка тоже остается востребованной, но ее сфера применения не столь велика и по большей части ограничивается декоративно-оформительской областью (кованые ворота, решетки, ограды). |

Услуги металлообработки на Богородском заводе

Богородский завод по обработке цветных и черных металлов осуществляются ковка и штамповка. Наши производственные мощности не только эффективны в плане выпуска изделий большой серийности, но и технологически разнообразны, что позволяет нам изготавливать уникальные изделия и сборочные единицы повышенной конструктивной сложности.

Время, затрачиваемое на осуществление тех или иных технологических операций, сведено к наименьшим значениям, благодаря чему нам удается обслуживать большое количество клиентов. Качество металлообработки от этого не страдает, контролируясь на всех этапах производства. Это значит, что, обратившись на Богородский завод, вы получите свой заказ в минимальные сроки, но с высочайшим качеством!

Чтобы воспользоваться услугами Богородского завода по обработке цветных и черных металлов, свяжитесь с нами по телефонам:

- +7 (495) 777-60-40

- +7 (495) 540-56-81

Не откладывайте – звоните прямо сейчас, и уже завтра, согласовав условия, мы начнем наше взаимовыгодное сотрудничество!

Изготовление поковок и штамповок: особенности технологии

Ковка и горячая штамповка – одно из трёх основных направлений обработки давлением штучных заготовок из металлов и сплавов. Ввиду того, что способность металла к деформированию существенно возрастает с повышением температуры, методами горячей обработки давлением можно изготавливать изделия сколь угодно сложных форм, причём даже из сталей со сравнительно низкой пластичностью (например, высоколегированных). Более того, некоторые сплавы обрабатываются давлением исключительно при горячем состоянии.

Ввиду того, что способность металла к деформированию существенно возрастает с повышением температуры, методами горячей обработки давлением можно изготавливать изделия сколь угодно сложных форм, причём даже из сталей со сравнительно низкой пластичностью (например, высоколегированных). Более того, некоторые сплавы обрабатываются давлением исключительно при горячем состоянии.

- Область распространения операций горячей обработки давлением и её виды

- Ковка металла

- Горячая штамповка

Область распространения операций горячей обработки давлением и её виды

Изготовление поковок и штамповок горячей деформацией определяется температурой, при которой деформируемый металл перестаёт упрочняться. Упрочнение проявляет себя как постоянно растущие значения предела пластичности. Как следствие, к металлу приходится прилагать всё большее усилие, что негативно сказывается на расходе энергии деформирующими машинами. При горячей обработке давлением возрастает подвижность зерен макроструктуры, а их перемещение становится более легким. Поэтому удельные усилия заметно снижаются, поэтому становится возможным формоизменять сталь с высокими степенями деформации, не опасаясь при этом разрушения заготовки.

Поэтому удельные усилия заметно снижаются, поэтому становится возможным формоизменять сталь с высокими степенями деформации, не опасаясь при этом разрушения заготовки.

Ковка и штамповка – основные виды горячей обработки давлением. Соответственно производственное оборудование в первом случае называют ковочным, а во втором – ковочно-штамповочным.

Неконтролируемость теплового расширения металла при горячей обработке давлением в большинстве случаев не даёт возможности изготавливать изделия без допусков и припусков. Поэтому поковки, штамповки – заготовки, которые далее подлежат механической доработке по контуру, сверлению отверстий, изготовлению пазов или галтельных канавок.

Таким образом, под ковкой и штамповкой понимают технологию горячей обработки металлов давлением, которую производят при температурах конца аустенитного превращения. Для низкоуглеродистых и нелегированных сталей – это диапазон температур 1050…12000С, а для высокоуглеродистых и легированных – 850…9500С.

Ковка металла

При ковке течение металла под действием деформирующего инструмента ничем не ограничивается, поскольку формоизменение происходит нажатием гладких бойков по поверхности заготовки. Усилие деформации при этом наименьшее, однако и возможности для точного деформирования металла минимальны: пластическое течение всегда происходит в направлении наименьшего сопротивления, т.е., в зазор между бойками. Поэтому ковка является чисто заготовительной операцией и выполняется в следующих случае:

- Для предварительного перераспределения металла в слитке или в катаной штучной заготовке;

- Для дробления зерен заготовки после её термообработки.

Основные операции ковки:

- Осадка (уменьшение высоты заготовки при соответствующем увеличении ее диаметра).

- Протяжка (увеличение длины заготовки при уменьшении ее высоты).

- Прошивка закрытая и открытая – получение глухих или сквозных отверстий.

- Кручение – винтообразное изменение продольной оси заготовки.

- Рубка – разделение заготовки на несколько частей.

Ковку проводят на паровоздушных ковочных молотах, а для деформирования особо крупных поковок (например, коленчатых валов) используют парогидравлические ковочные прессы. Заготовку, прошедшую переходы ковки, называют поковкой.

Горячая штамповка

При горячей штамповке (она, кстати, бывает как объёмной, так и листовой: последняя применяется для трудно деформируемых сталей, которые поставляются как толстолистовой прокат толщиной более 15…20 мм) течение металла под действием рабочего усилия ограничивается формой полости рабочего инструмента – штампа. Иногда готовое изделие после такого формоизменения так и называют – «штамповка», но практически более распространён термин «поковка», поскольку изначально уже известно, ковкой или штамповкой обрабатывается металл.

Штамп представляет собой сложный инструмент, состоящий из двух половинок – подвижной и неподвижной. При этом подвижная часть штампа прикрепляется к ползуну пресса или к бабе паровоздушного штамповочного молота, а неподвижная размещается на столе горячештамповочного оборудования.

Наличие боковых стенок штампа повышает усилие деформирования из-за появления сил трения. Однако готовые штамповки отличаются значительно более высокой размерной точностью, поэтому допуски при этом намного меньше. Кроме того, наличие современного горячештамповочного оборудования – горячештамповочных автоматов, винтовых и кривошипных прессов – позволяет минимизировать также припуски на механическую обработку. Штампованная поковка в ряде случаев подлежит только очистке от окалины.

Таким образом, поковка, штамповка – отличия между ними заключаются в степени точности конечного изделия, и в его форме.

Последовательность проведения технологических процессов горячей штамповки:

- Нагрев заготовки пламенными иди электрическими печами.

- Собственно деформирование (основными схемами течения металла являются осадка и выдавливание).

- Обрезка облоя – технологического остатка, наличие которого обеспечивает заполнение трудно заполняемых полостей штампа.

- Правка-калибровка, в результате чего выравнивается продольная ось изделия, изогнутая возникшими при деформировании термическими напряжениями.

Итак, поковка, штамповка – разница между ними состоит в том, что поковка после деформирования всегда подвергается последующей обработке, в то время как штамповка уже имеет форму, приближающуюся к форме конечной детали.

Ковка и штамповка металла – Энциклопедия по машиностроению XXL

Ковка и штамповка металлов, как известно, позволяют осуществить широкую механизацию и автоматизацию процессов, значительно снизить трудоемкость работ и стоимость продукции. Однако, несмотря на эти несомненные преимущества, удельный вес названных способов обработки металлов возрастает очень медленно и главным образом не вследствие интенсификации рабочего процесса, а за счет увеличения парка оборудования. В чем причина этого — В большой трудоемкости изготовления штампов и малом сроке их службы. [c.44]

[c.44]

КОВКА И ШТАМПОВКА МЕТАЛЛА [c.272]

В кузнечно-прессовом производстве различают свободную ковку и штамповку металла. [c.272]

Ковка и штамповка. При ковке деформирование металла заготовки осуществляется путем целенаправленно наносимых ударов или нажатий. В зависимости от используемого оборудования ковка делится на свободную и ковку в штампах (штамповку). [c.64]

Третий путь технологического энергосбережения связан с умелым подбором сырья и энергоносителей, применением катализаторов и тщательным введением технологических режимов. Так, использование в доменных печах горячих продуктов конверсии природного газа позволит снизить расход энергии на выплавку чугуна приблизительно на 30%. Увеличение содержания полезных компонентов в шихте снижает энергоемкость металлургического производства на 7 —10%, что намного перекрывает дополнительные энергозатраты на обогащение руды. Автоматизация режима работы печей нагрева металла под ковку и штамповку с усовершенствованием конструкций горелок и повышением их теплоизоляции снижает расход энергии на 30—50%.

[c.52]

Автоматизация режима работы печей нагрева металла под ковку и штамповку с усовершенствованием конструкций горелок и повышением их теплоизоляции снижает расход энергии на 30—50%.

[c.52]

Объясняется это прежде всего тем, что дробный вид нагружения — наиболее сложный и наиболее интересный вид нагружения, а также тем, что надежные экспериментальные данные и корректная методология их применения крайне необходимы для расчета многих процессов обработки металлов давлением (реверсивная, непрерывная и планетарная прокатка, ковка и штамповка). [c.31]

В последнее время термическую обработку и нагревание при ковке и штамповке проводят в атмосфере инертных газов (аргон, гелий), смеси азота с водородом и вакууме. При нагревании в перечисленных средах резко уменьшается глубина разрушения, что позволяет значительно снизить глубину механической обработки, существенно сократить расход ценного металла и обеспечить точную штамповку деталей.

[c. 88]

88]

Теория обработки металлов в СССР развивается по двум тесно связанным направлениям, а именно — изучения механики процессов ковки и штамповки и изучения физико-химических явлений, сопровождающих эти процессы. Достигнутые при этом значительные успехи позволили советской науке занять одно из первых мест в этой области. [c.113]

Цу кер ма н М. Т., ынж., Пути повышения производительности технологических процессов ковки и штамповки. Скоростные методы обработки металлов, Машгиз, 1949. [c.688]

При изготовлении литых, кованых и других видов заготовок требуется дальнейшее исследование факторов, влияющих на получение стабильной структуры при отсутствии остаточных напряжений, а также обеспечивающих требуемые физикомеханические свойства металла. В связи с этим необходимо решить вопросы установления и обеспечения заданных температурных режимов при литье, ковке и штамповке, а также совершенствовать методы снятия напряжений, возникающих в процессе производства. [c.4]

[c.4]

Другим способом производства заготовок является ковка и штамповка. Поковки могут быть получены ковкой в подкладных штампах, штамповкой в закрепленных штампах и специальными методами. Значительная экономия металла при изготовлении некоторых деталей достигается при применении совмещенной штамповки и использовании отходов. Если от детали не требуется мелкозернистая структура, а механические свойства удовлетворяют требованиям независимо от температуры окончания штамповки, то заканчивать штамповку следует при повышенной температуре. Для деталей, например, из углеродистой стали эти требования позволяют повысить производительность труда на 10—15%, сократить машинное время на 25— 30%, повысить стойкость штампов и облегчить заполнение ручья. [c.351]

По данным Центрального Статистического Управления за 1958 г. при металлообработке в среднем по стране образуется 23% отходов от общего количества расхода черных металлов. Около 40% металла перерабатывается в литейных цехах, 20% путем ковки и штамповки и около 40 % идет на изготовление деталей непосредственно из проката. Прогрессивные методы литья и обработки давлением занимают в литейном и кузнечно-штамповочном производстве весьма небольшую долю.

[c.191]

Около 40% металла перерабатывается в литейных цехах, 20% путем ковки и штамповки и около 40 % идет на изготовление деталей непосредственно из проката. Прогрессивные методы литья и обработки давлением занимают в литейном и кузнечно-штамповочном производстве весьма небольшую долю.

[c.191]

Сталь марок 35 и 40 назначается для изделий, несущих более значительную нагрузку и изготовляемых либо ковкой и штамповкой, либо обработкой на станках катаного и отожжённого металла, в последнем состоянии сталь этих марок относительно хорошо обрабатывается. Мелкозернистая сталь марки 35 нашла широкое применение в США [28] для изготовления проволоки и прутков, предназначенных для холодной высадки. [c.373]

Основное назначение Ковка и штамповка в горячем состоянии изготовление деталей на металла-режущих станках [c.548]

Повышение главных напряжений при обработке ковкой и штамповкой возможно только путём создания бокового давления металла на жёсткие степки инструмента. Примером

[c.278]

Примером

[c.278]

Наличие связи напряжённого состояния с пластичностью металла позволяет классифицировать существующие методы ковки и штамповки на пять групп, характеризуемых величиной главных сжимающих напряжений, сопротивлением деформированию и пластичностью (табл. 11) [10]. [c.279]

Испытание на удар изгибом в отношении оценки пластического состояния металла при обработке ковкой и штамповкой является достаточно точным методом испытания, так как при обработке [c.289]

Металл низкой температуропроводности, чувствительный к нагреву, обычно нагревают в методических печах. Температуру в конце печи — в месте посадки — устанавливают значительно ниже начальной температуры ковки и штамповки для стали средней чувствительности — 700—850° С, а для особо чувствительной стали —450—650° С. Длина подогревательной камеры печи выполняется так, чтобы время пребывания в ней заготовок составляло [c.295]

Нагрев металла под ковку и штамповку

[c. 74]

74]

Нагрев металла под ковку и штамповку без учёта термообработки поковок. ……………. [c.77]

Основная задача технологии ковки и штамповки состоит в изготовлении кованых и штампованных деталей на принципе оптимального формообразования, минимального расхода энергии и высоких технико-экономических -показателей. Теория обработки металлов давлением как научное отображение технологии должна раскрывать закономерности формообразования поковки при пластической обработке и намечать пути оптимизации этого… [c.78]

Современная теория обработки металлов давлением но существу не подошла к конкретизации предмета изучения и далека от состояния, которое можно было бы назвать научной основой технологии ковки и штамповки… [c.79]

Перед ковкой и штамповкой исходный металл (слитки, прутки и др.) готовят к обработке — производят зачистку металла, разрезают на части, выбирают температурный режим и тип нагревательного устройства. [c.134]

[c.134]

Штамповка из жидкого металла в отличие от процессов обработки металлов давлением (ковки и Штамповки) обеспечивает получение деталей, однородных по своей структуре с изотропными свойствами и высокими механическими, физико-химическими и пластическими свойствами, не уступающими металлу кованых и штампованных изделий и более высокими свойствами в тангенциальном и радиальном направлениях. [c.257]

Якоря [изготовление ковкой и штамповкой В 21 К 1/74 наземные для крепления летательных аппаратов В 64 F 1/16 В 63 В якорные устройства для буев и бакенов 22/(02-14))] Якорные кабестаны В 66 D 1/72 Ярлыки изготовление бумажных ярлыков В 31 D 1/02 В 65 крепление В 29/04, С 7/00 устройства для выдачи С 11/(00-06))) Ярусные литейные формы В 22 С 9/20 Ячеистые ручных инструментов 3/02) В 25 Н в устройствах для переливания жидкостей из складских резервуаров в перевозочные средства В 67 D 5/64] [c.

223]

223]Наиболее старыми способами обработки металлов давлением являются ковка и волочение. Все технологические операции сначала совершались вручную. Эти способы обработки металлов получили дальнейшее развитие после применения в качестве двигателей молотов и волочильных станов энергии падающей воды (водяные колеса, XVI—XVII вв.). Позже (XIX в.) изобрели и построили паровые, пневматические, фрикционные молоты и прессы, при этом совершенствовалась технология ковки и штамповки металлов. [c.6]

Дефекты при обработке металлов давлением возникают в процессе прокатки, волочения, прессования, ковки и штамповки металлов в виде усадочных и газовых раковин, рыхлот, ликваций, трещин, расслоений, волосовин, флокенов, неметаллических включений (являются следствием некачественного исходного материала) заусенцев, сдвигов одной части профиля по отношению к другой, рисок от задиров на валках прокатного стана, плен, закатов, зажимов, утонений и разрывов (дефекты производства). Флокены — дефекты внутреннего строения стали в виде серебристо-белых пятен (в изломе) или волосовин (на протрав.ченных шлифах) — встречаются главным образом в катаных или кованых изделиях и обусловлены повышенным содержанием водорода.

[c.537]

Флокены — дефекты внутреннего строения стали в виде серебристо-белых пятен (в изломе) или волосовин (на протрав.ченных шлифах) — встречаются главным образом в катаных или кованых изделиях и обусловлены повышенным содержанием водорода.

[c.537]

Индукционный нагрев. В военные и особенно в пос.левоенные годы широкое распространение в машиностроении п прежде всего в автомобильной и тракторной промышленности получила поверхностная закалка токами высокой частоты (твч). Успешному внедрению этого метода способствовали работы В. П. Вологдина, Г. И. Бабата и М. Г. Лозинского. С помощью индукционного нагрева твч оказалось возможным производить сквозной нагрев металлов под ковку и штамповку. [c.124]

В наше время разработаны новые металлургические процессы, поз1воляющие хорошо раскислять сталь, вести плавку в вакууме и т. д. Это резко сокращает число я размеры газовых пустот в литом металле, а непрерывная разливка жидкой стали позволяет получить литую болванку без усадочных раковин. В то же время прогресс в области термообработки обеспечивает возможность получения любой структуры металла. Все это. значительно сокращает область применения ковки и штамповки в современном производстве, уступающем свое место процессам отливки жидкой стали в формы с соблюдением необходимых условий ее остывания.

[c.82]

В то же время прогресс в области термообработки обеспечивает возможность получения любой структуры металла. Все это. значительно сокращает область применения ковки и штамповки в современном производстве, уступающем свое место процессам отливки жидкой стали в формы с соблюдением необходимых условий ее остывания.

[c.82]

Намеченное первым пятилетним планом развитие старых производств и организация новых отраслей промышленности — авиационной, автомобильной, сельскохозяйственного машиностроения и других — укрепили и стимулировали развитие технологии ковки и штамповки в металлообрабатывающей промышленности. Номенклатура материалов, обрабатываемых в кузнечных цехах, стала расширяться, главным образом за счет внедрения новых марок конструкционной хромоникелевой стали для производства деталей авиационных двигателей. Наметившийся переход от деревянной конструкции самолетов к металлической выдвинул проблему обеспечения производства самолетов соответствующим металлом. Примерно в 1922 г. появился впервые выпущенный Кольчугинским заводом новый легкий силав на алюминиевой основе — дуралюмин, обрабатываемый давлением. Первые попытки освоения дуралюмина для горячей ковки и штамповки начались в 192G г., а опробование ковки и штамповки простых деталей в заводских условиях — в 1928 г. В 1926 г. появился новый более легкий магниевый сплав, обрабатываемый давлением.

[c.106]

появился впервые выпущенный Кольчугинским заводом новый легкий силав на алюминиевой основе — дуралюмин, обрабатываемый давлением. Первые попытки освоения дуралюмина для горячей ковки и штамповки начались в 192G г., а опробование ковки и штамповки простых деталей в заводских условиях — в 1928 г. В 1926 г. появился новый более легкий магниевый сплав, обрабатываемый давлением.

[c.106]

Технология ковки и штамповки до 1945 г. в связи с расширением номенклатуры изготавливаемых поковок, повышением точности штамповки, приближением формы поковок к готовым деталям, экономией металла и другими требованиями производства претерпела значительные сдвиги. Ранее применяемая свободная ковка вагонных осей под ковочными паровыми молотами заменялась на одном из заводов штамповкой в трехручьевых штампах на гидравлических прессах с поминальным усилием 600 т. Изменилась свободная молотовая ковка паровозных осей. На одном из заводов ковка осей стала производиться на гидравлических прессах с номинальными усилиями 800 и 1000 т с применением манипулятора подъемной силой 3—5 т. [c.109]

[c.109]

Развитие атомной, реактивной и ракетной техники, приборостроения и повышение рабочих параметров машин — усилий, напряжений, скоростей, давлений, температур — весьма сильно стимулировало развитие ковки и штамповки в послевоенный период. Главнейшая задача кузнечно-штамповочного производства состояла в разработке новых технологических ироцес-сов обработки давлением жаропрочных сплавов, новых более сложных высокопрочных сплавов на основе тугоплавких металлов. Так, в 1945 г. был впервые изготовлен жаропрочный сплав (на железной основе) отечественной марки ЭИ-388. [c.110]

Соответствует реальным условиям ковки и штамповки. На од- юм образце получают большую непрерывную гамму степеней деформации. Визуального обнаружения момента появления первой трещины не требуется. После испытаний металл используется для других исследонаний [c.27]

Рост производительности труда в социалистическом машиностроении, как и во всём народном хозяйстве СССР, происходит в результате всестороннего и непрерывного технического прогресса и творческого освоения техники кадрами рабочих и производствешш-технической интеллигенции на основе широкого развития социалистических форм труда (подробно см.

гл. V настоящего тома). Исключительно важное значение для поднятия производительности труда имеет механизация и автоматизация производства, интенсификация технологических режимов, применение электротермии и других передовых технологических процессов. В литейных цехах наиболее распространёнными высокопроизводительными процессами являются машинная формовка, литьё в постоянные формы, центробежное литьё, гидроочистка и т. д. В кузнечном производстве всё более широкое применение получает горячая и холодная штамповки значительный эффект даёт внедрение электронагрева заготовок для ковки и штамповки. В сварочных цехах значительное увеличение производительности по сравнению с ручной дуговой сваркой достигается автоматической электросваркой под слоем флюса, здесь же широко применяется высокопроизводительная контактная сварка и т. п. В термических цехах существенные результаты дают механизация и автоматизация основных термических процессов, в частности, применение индукционной закалки токами высокой частоты.

гл. V настоящего тома). Исключительно важное значение для поднятия производительности труда имеет механизация и автоматизация производства, интенсификация технологических режимов, применение электротермии и других передовых технологических процессов. В литейных цехах наиболее распространёнными высокопроизводительными процессами являются машинная формовка, литьё в постоянные формы, центробежное литьё, гидроочистка и т. д. В кузнечном производстве всё более широкое применение получает горячая и холодная штамповки значительный эффект даёт внедрение электронагрева заготовок для ковки и штамповки. В сварочных цехах значительное увеличение производительности по сравнению с ручной дуговой сваркой достигается автоматической электросваркой под слоем флюса, здесь же широко применяется высокопроизводительная контактная сварка и т. п. В термических цехах существенные результаты дают механизация и автоматизация основных термических процессов, в частности, применение индукционной закалки токами высокой частоты. В механических цехах исключительно важную роль приобретают внедрение скоростного резания металлов, автоматизация отдельных операций и целых станочных линий.

[c.12]

В механических цехах исключительно важную роль приобретают внедрение скоростного резания металлов, автоматизация отдельных операций и целых станочных линий.

[c.12]После окончания МВТУ инженер А. И. Зимин некоторое время руководил работами в механической лаборатории и кузнечной мастерской МВТУ. В 1924 г. проф. Н. Ф. Чарновский поручил ему вести занятия по проектированию кузниц, а в 1925—1926 гг. — курс ковки и штамповки. По атому курсу А. И. Зимин с 1924 г. вел практику в Горной академии, где А. И. Котельников читал курс горячей обработки металлов. [c.22]

Ликвидировав последствия первой мировой и гражданской войн и иностранной интервенции, наша страна твер о встала на нуть планового сощталистического строительства. МВТУ, не прерывавшее подготовки специалистов в наиболее тяжелые годы (1918—1920), весьма активно реагировало на развертывающуюся перестройку промышленности и высшего образования, на их качественные сдвиги. Ясным становилось и то, что развитие промышленности потребует большого количества специалистов и в области кузнечного производства. В этой связи в МВТУ уже в 1920 г. велась подготовка инженеров по отдельным технологическим специализациям, включаю-1ЦИМ обработку металлов давлением (ковка и штамповка). Как видим, в училище впервые в нашей стране произошла дифференциация старой общей специальности механической технологии металлов, основанной еще в 1893 г. профессором А. П. Гавриленко. Сложившиеся новые условия развития промышленности и вызванные ими изменения в процессе подготовки студентов в МВТУ заставили подумать о необходимости организации кузнечной экспериментальной базы, где, с одной стороны, велись бы научные исследования по запросам промышленности, с другой — лабораторные работы со студентами.

[c.28]

В этой связи в МВТУ уже в 1920 г. велась подготовка инженеров по отдельным технологическим специализациям, включаю-1ЦИМ обработку металлов давлением (ковка и штамповка). Как видим, в училище впервые в нашей стране произошла дифференциация старой общей специальности механической технологии металлов, основанной еще в 1893 г. профессором А. П. Гавриленко. Сложившиеся новые условия развития промышленности и вызванные ими изменения в процессе подготовки студентов в МВТУ заставили подумать о необходимости организации кузнечной экспериментальной базы, где, с одной стороны, велись бы научные исследования по запросам промышленности, с другой — лабораторные работы со студентами.

[c.28]

Необходимость поиска оптимума кузнечной машины как орудия производства, высказанная А. И. Зиминым, потребовала детального анализа технологических процессов ковки и штамповки. Сейчас во всех диссертациях технологического профиля, — подчеркивал А. И. Зимин, — обращают внимание на напряженное и деформированное состояние. А на формоизменение не обращаем внимание. Не рассматриваем внутреннее строение поковок. Значит, чтобы сдвинуть это дело, надо от изучения напряженного и деформированного состояния поковок перейти к изучению законов их формоизменения. В кузнечном производстве большие отходы металла. А в стране стальной голод. Чтобы отходов не было, нужны оптимальные формы предварительно подготовленной заготовки. В кузнечные цехи поступают трудподеформируемые металлы и сплавы, требуются крупногабаритные поковки. Они требуют разных скоростей и характера деформирования. При разработке кузнечных машин нельзя отстраняться от самой поковки. Магниевые сплавы не терпят при ковке больших скоростей, а другие сплавы, наоборот, хорошо их воспринимают. Значит, говорит природа самой поковки.

[c.80]

А на формоизменение не обращаем внимание. Не рассматриваем внутреннее строение поковок. Значит, чтобы сдвинуть это дело, надо от изучения напряженного и деформированного состояния поковок перейти к изучению законов их формоизменения. В кузнечном производстве большие отходы металла. А в стране стальной голод. Чтобы отходов не было, нужны оптимальные формы предварительно подготовленной заготовки. В кузнечные цехи поступают трудподеформируемые металлы и сплавы, требуются крупногабаритные поковки. Они требуют разных скоростей и характера деформирования. При разработке кузнечных машин нельзя отстраняться от самой поковки. Магниевые сплавы не терпят при ковке больших скоростей, а другие сплавы, наоборот, хорошо их воспринимают. Значит, говорит природа самой поковки.

[c.80]

Метод характеристик для обработки металлов давлением был применен и развит А. Д. Томленовым [33] и Л. А. Шофманом [40] для ковки и штамповки, В. Ф. Катковым [5] для вытяжки листовых металлов. Недостаток этого метода заключается в трудности решения задач с учетом воздействия сил трения. [c.204]

[c.204]

Горячая ковка и штамповка – Энциклопедия по машиностроению XXL

из “Технология изготовления измерительных инструментов и приборов ”

ВытяЛ Ску применяют. для получения заготовки с меньшей площадью сечения, чем исходный. материал. [c.64]При ударе молота площадь поперечного сечения уменьшается за счет удлинения заготовки, при э1ом происходит увеличение ширины заготовки. Для того, чтобы по тучить прямоугольную поковку требуемого сечения, в процессе ковки ее поворачивают на 90 (кантуют). [c.64]

Осадку применяют для получе-ния заготовки с большей площадью поперечного сечения, чем исходный материал. При изготовлении поковки путем осадки длина заготовки не. должна превышать ее диам гтра более чем в 2,5—3 раза, чтобы при осадке не происходило продольного изгиба. [c.64]

Прошивку производят для получения в заготовке отверстия требуемого диаметра.

Перед прошивкой заготовку обычно осалчивеют.

[c.64]

Перед прошивкой заготовку обычно осалчивеют.

[c.64]

Рубку заготовок производят прн помощи кузнечного зубила или топора (для крупных заготовок). При кузнечной рубке нельзя получить ровного торца, перпендикулярного оси заготовки. [c.65]

Раздачу на оправке применяют при ковке крупных колец. В заготовке сначала прошивают отверстие и затем производят раздачу иа оправке. При раздаче на оправке происходит увеличение диаметра за счет уменьшения толщины стенок. Диаметр оправки берется меньше диаметра отверстия, концы оправки опираются на подставку. [c.65]

При нагревании заготовок в процессе ковки происходит угар металла. На поверхности заготовки образуется окалина. Величина угара обычно составляет 1,5—2% от веса нагреваемого металла за один нагрев. [c.65]

При изготовлении заготовок из инструментальной стали следует учитывать, что в процессе ковки происходит обезуглероживание поверхностного слоя.

[c.65]

[c.65]

Свободную ковку крупных поковок производят на гидравлических прессах. Процесс ковки на прессе отличается от ковки на молоте. Пресс работает статически — медленным нажидюм иголот работает динамически — ударом. [c.65]

Припуски на механическую обработку после свободной ковки назначают в зависимости от размеров и сложности поковки. Для поковок, изготовляемых из конструкционной стали, припуск берется меньше, чем для поковок, изготовляемых из инструментальной стали. [c.65]

Припуски на механическую обработку поковок после свободной ковки приведены в табл. 14. [c.65]

Открытым и штампами называются такие, в которых по линии разъема делается зазор для выхода излишнего металла и при штамповке получается облой по контуру детали. Обрезку облоя обычно производят в холодном виде на эксцентриковых прессах в специальных штампах. [c.66]

При штамповке в открытых штампах не требуется точно выдерживать вес заготовки под штамповку и имеется возможность производить штамповку из прутка.

[c.66]

[c.66]

Закрытыми штампами называются такие штампы, в которых нет зазора и канавки для выхода излишнего металла. Штамповку в закрытых штампах производят из заранее изготовленных заготовок, вес которых необходимо точно выдерживать. В закрытых штампах производить штамповку из прутка не представляется возможным. [c.66]

Точность штамповки в закрытых штампах выше, чем в открытых штампах. Закрытые штампы применяют преимущественно при штамповке деталей из цветных металлов. [c.66]

Для того, чтобы после штамповки деталь можно было вынуть из штампа, в штампах предусматриваются штамповочные уклоны. Для наружных поверхностей детали штамповочный уклон делается 6—10°, для внутренних поверхностей—8—12°. Если поверхности детали после горячей штамповки не обрабатываются, то уклоны предусматриваются в конструкции детали. Если поверхности подлежат механической обработке, то наличие уклонов предусматривается при назначении припусков на обработку.

[c.66]

[c.66]

Вернуться к основной статье

Что такое ковка металла

Ковка металла – виды, основы и приемы технологии

Что в себя включает технология ковки металла, какое оборудование и приемы используются в самом старом виде металлообработки? Об этом далее.

Ковка металла, наряду с литьем, самая древняя технология по обработке материалов. Причем производить изделия таким способом человечество начало еще задолго до появления железа и стали. Первые кузнецы работали около 5-6 тысяч лет назад. Со временем технология лишь совершенствовалась и дополнялась новыми приемами. Сегодня ни одно производство не обходиться без обработки металла ковкой.

Что в себя включает технология ковки, какое оборудование и приемы используются в самом старом виде металлообработки?

Понятие ковки металла

Говоря простым языком, ковка — обработка металла, нагретого до ковочной температуры. Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Каждый металл имеет свою температуру, при достижении которой он становиться более мягким, а, значит, и более податливым для обработки путем ковки.

Однако, существует также технология металлообработки, когда заготовку не нагревают, а куют холодной. Такой прием позволяет получить не менее прочные изделия, без нагревания заготовка прессуется и изгибается.В таблице указаны пределы температур, при которых тот или иной металл можно ковать.

Виды кузнечной обработки

Существуют основные виды ковки металла:

- Свободная.

- Машинная.

- Штамповка.

Свободная ковка подразумевает то, что заготовки не ограничены никакими формами. Или же материал будет закреплен с одной стороны на наковальне. К этому технологическому приему относиться и ручная ковка металла, когда изделию придают форму, используя кувалду или молоток. Свободная ковка применяется как для производства отдельных продуктов, так и просто для улучшения качества материала.

Свободная ковка применяется как для производства отдельных продуктов, так и просто для улучшения качества материала.

При проковке поверхности заготовки улучшается свойство металла. Крупные кристаллы материала размельчаются, структура станет более мелкозернистой и однородной. К тому же, при поковке завариваются внутренние раковины, упрочняя тело заготовки.

Машинная ковка

Машинная ковка — более современный вариант обработки. Такая технология используется в массовой, тяжелой промышленности. При этом используют механизированные молоты (с массой от 40 килограмм до 5 тонн), ковочные машины или прессы. Вес заготовок и конечных поковок порой может достигать нескольких десятков тонн.

Штамповка. Такой технологический прием позволил сделать производство массовым. При изготовлении изделий металл ограничивается штампами и при деформации получает нужную форму.

Штамповка используется в массовом производстве, где важно получить большое количество продукции. Свободная ковка, как правило, используется в мелкосерийном и единичном производстве.

Оборудование и инструменты

Многовековое развитие такого вида металлообработки привело к появлению огромного количества инструментов и приспособлений. Но горячая ковка металла сохранила ту же технологическую линию, как и тысячи лет назад: нагревание, закрепление, деформация, закалка.

При изготовлении кованых изделий ручным способом используют практически те же наборы инструментов и оборудования, которые применяли мастера с зарождения этой технологии. Список следующий.

- Кузнечный очаг.

- Наковальня.

- Клещи.

- Молоты.

Кузнечный очаг или горн используется для нагревания материала до нужной температуры. Существует множество различных видов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это массивные металлические столы, где собственно и происходит формирование заготовки. Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Клещи в ручной ковке мастер использует для оперирования заготовкой в процессе работы.

Молоты — основной инструмент, использующийся в кузнечном деле, могут иметь различную массу для работы с разными по габаритам заготовками.

Материалы и технология ковки

Самые первые изделия, изготовленные человеком путем ковки, были из меди. Это связано с двумя основными причинами. Во-первых, это был самый распространенный вид материала, который попадался в самородном (практически чистом) виде. Во-вторых, медь — самый ковкий металл, нижняя граница температуры, при которой ее можно ковать, равна 100°С, что вполне было доступно первобытным мастерам. Позже начали ковать бронзу и железо. А с появлением стали были отработаны приемы и технологии ее обработки.

Кузнечные приемы

Основные кузнечные операции, использующиеся в технологии ковки металла:

- Осадочные.

- Высадочные.

- Протяжные.

- Обкатки.

- Раскатки.

- Прошивки.

- Разгонки.

Осадочные кузнечные работы подразумевают уменьшение высоты заготовки и увеличение ее поперечной площади сечения.

Высадка, по сути, частичная осадка заготовки. Применяется, когда на поверхности металла нужно сделать некоторые утолщения. Добиваются этого за счет уменьшения длины заготовки.

Протяжка — еще один технологический прием обработки металла кузнечным способом. Такая операция подразумевает удлинение заготовки. При этом уменьшается поперечная площадь сечения.

Раскатка на станке

Обкатка в кузнечном деле подразумевает собой придание заготовке формы цилиндра. В процессе деформации металла заготовка проворачивается вокруг своей оси.

Раскатка — обработка кольцевой заготовки. Когда нужно увеличить ее внутренний и наружный диаметры, металл раскатывают на оправке за счет уменьшения толщины стенок.

Прошивку в кузнечном деле применяют для получения сквозного отверстия за счет использования пробойника.

Разгонка — это операция получения более широкой заготовки. По сути, металл для ковки расплющивают на поверхности наковальни молотом, двигаясь поперек оси изделия.

Существует также множество других приемов, с помощью которых получают требуемые формы изделия.

Особенности кузнечной обработки стали

При изготовлении кованых изделий чаще всего использую сталь, как наиболее прочный материал, который без особых проблем можно обработать таким способом. Но при этом соблюдаются некоторые технологические особенности материала.

- Стальная заготовка должна нагреваться равномерно со всех сторон.

- Обязательно при ковке стали нужно соблюдать температурные рамки, которые зависят от твердости материала. Легированные инструментальные марки металла нельзя перегревать свыше 1000 градусов, мягкие — более 1300. Недостаточный нагрев также не способствует нормальной кузнечной обработке: во-первых, это затрудняет ковку стали, а во-вторых, в структуре изделия могут образовываться трещины и разрывы.

- Обязательно перед нагревом заготовки до температуры ковки металл предварительно нужно разогреть до показателя в 300 градусов.

До изобретения сварочных аппаратов кузнечным способом проводили и соединение металлических частей. Это делалось за счет сильного разогрева крепящихся концов заготовки и их последующего сдавливания ударами молота. Кузнечные сварные соединения использовались практически для любого доступного металла: меди, бронзы, серебра и железа.

Ковка в промышленных условиях

Несмотря на развитие современных технологий, ковка металла остается одним из основных технологических приемов получения различных изделий. Кузнечным способом изготавливают различную продукцию. Усовершенствование такой обработки привело к массовому производству путем штампования по стандартной форме.

Значительно упростило изготовление кованых изделий появление машин, способных обрабатывать большие по весу и габаритам заготовки.

Пример работы в промышленных условиях можно посмотреть в предоставленном видео:

Несмотря на упадок и появление машинной штамповки, кузнечное дело не теряет своей популярности. Особенно пользуются спросом изделия художественной ковки.

А что Вы думаете по поводу материала этой статьи? Если у Вас есть опыт кузнечных работ и изготовления вещей путем ковки поделитесь им в блоке обсуждения к этой статье.

Что такое ковка – ковка 101 и процессы

Процесс ковки металла

Когда покупатели должны выбрать процесс и поставщика для производства критически важного металлического компонента, они сталкиваются с огромным количеством возможных альтернатив. Сейчас доступно множество процессов металлообработки, каждый из которых предлагает уникальный набор возможностей, затрат и преимуществ. Процесс ковки идеально подходит для многих областей применения; однако некоторые покупатели могут не знать об исключительных преимуществах, которые дает только эта форма обработки металлов давлением.Фактически, ковка часто является оптимальным процессом как с точки зрения качества детали, так и с точки зрения стоимости, особенно для приложений, требующих максимальной прочности детали, нестандартных размеров или критических характеристик производительности.

Процесс ковки идеально подходит для многих областей применения; однако некоторые покупатели могут не знать об исключительных преимуществах, которые дает только эта форма обработки металлов давлением.Фактически, ковка часто является оптимальным процессом как с точки зрения качества детали, так и с точки зрения стоимости, особенно для приложений, требующих максимальной прочности детали, нестандартных размеров или критических характеристик производительности.

Доступно несколько процессов ковки, в том числе штамповка или закрытая штамповка, холодная штамповка и экструзия. Однако здесь мы подробно обсудим методы, применение и сравнительные преимущества процессов ковки в открытых штампах и бесшовных катаных колец. Мы приглашаем вас принять во внимание эту информацию при выборе оптимального процесса производства ваших металлических деталей.

Исторический взгляд на ковку металла

Чтобы удовлетворить меняющиеся потребности промышленности, ковка была разработана с учетом огромных достижений в области оборудования, робототехники, компьютеров и электронного управления, которые произошли за последние годы. Эти сложные инструменты дополняют творческие человеческие навыки, которые даже сегодня необходимы для успеха каждой металлической ковки. Современные кузнечные заводы способны производить металлические детали превосходного качества практически безграничного множества размеров, форм, материалов и отделки.

Эти сложные инструменты дополняют творческие человеческие навыки, которые даже сегодня необходимы для успеха каждой металлической ковки. Современные кузнечные заводы способны производить металлические детали превосходного качества практически безграничного множества размеров, форм, материалов и отделки.

В процессе горячей ковки литая крупнозернистая структура разрушается и заменяется более мелкими зернами. Усадка и газовая пористость, присущие литому металлу, консолидируются за счет уменьшения размера слитка, достижения прочных центров и структурной целостности. Таким образом, механические свойства улучшаются за счет уменьшения литой структуры, пустот и расслоения. Ковка также обеспечивает средства для выравнивания потока зерна для наилучшего достижения желаемой направленности.Вторичная обработка, такая как термообработка, также может использоваться для дальнейшей обработки детали.

Ковка может создавать множество размеров и форм с улучшенными свойствами по сравнению с отливками или сборками.

Перейти к следующему разделу: Процесс открытой штамповки

.Какие существуют методы ковки металла? (с рисунком)

Для большого количества предметов, используемых в повседневной жизни, требуются металлические детали, которые выкованы производителем. Традиционная ковка металла представляла собой трудоемкий процесс, при котором деталь формировалась вручную в соответствии с требованиями проекта. Современные металлообрабатывающие предприятия имеют множество типов оборудования, которое можно использовать в процессе, и есть четыре распространенных механизированных метода обработки металла: падение, прессование, прокатка и холодная ковка.

Наковальни веками использовались для обработки металла. Открытая ковка – вот что приходит на ум, когда большинство людей думают о ковке. Он включает нагрев металла до приемлемой температуры и работу с ним прямо на наковальне, придавая ему форму с помощью различных инструментов. Это требует высокого технического мастерства и силы. Этот метод до сих пор используется для производства предметов изобразительного искусства, подков и металлических деталей по индивидуальному заказу.

Этот метод до сих пор используется для производства предметов изобразительного искусства, подков и металлических деталей по индивидуальному заказу.

Ковка с падением – это метод вдавливания металла в матрицу путем ударов по ней молотка.Это существовало веками, когда кузнецы изготавливали штампы, нагревали металл, а затем вбивали металл в штамп, создавая желаемую форму. Механизированные молотки используются на производственных предприятиях для обеспечения быстрого движения производственной линии, а на некоторых заводах используется набор из двух штампов, которые сколачиваются друг с другом, выталкивая лишний металл со сторон штампа при формировании формованной формы. Этот метод часто используется для автомобильных компонентов.

Ковка на прессе использует давление для вдавливания металла в матрицу.Обычно для этого нужно поместить кусок нагретого металла в неподвижную матрицу и затем медленно сжать ее сверху другой половиной матрицы. Металл будет медленно деформироваться в форму штампа, а затем принять желаемую форму. Этот метод обычно используется для инструментов.

Этот метод обычно используется для инструментов.

Ковка валков осуществляется путем сжатия нагретого металла между двумя валками.В ролики встроена матрица, и когда они сжимают металл, они заставляют его приспосабливаться к матрице. Это популярный метод, потому что его можно сделать непрерывным, используя несколько валков и штампов. Это вид ковки с вытяжкой, потому что деталь медленно вытягивается в нужную форму.

Холодная ковка используется для небольших предметов, таких как винты и металлическая проволока.При использовании этого метода холодный металл выдавливается через матрицу для получения определенной формы, такой как винт с резьбой. Если нужна голова, для ее создания можно использовать другую часть машины. Холодная ковка может выполняться дешево и в больших объемах, и это предпочтительный метод изготовления таких крепежных изделий, как болты, шурупы и гвозди.

Ковка предпочтительнее простой резки металла для придания ему формы по ряду причин.Во-первых, он улучшает прочность металла за счет выравнивания волокон по линиям потенциального напряжения. Другими словами, кованый молот лучше приспособлен к давлению и ударам, чем просто вырезанный из основного металла. Во-вторых, это высокая экономичность: никакая часть металла не теряется во время процесса, а неиспользованные части могут быть переплавлены для использования в других деталях.

Другими словами, кованый молот лучше приспособлен к давлению и ударам, чем просто вырезанный из основного металла. Во-вторых, это высокая экономичность: никакая часть металла не теряется во время процесса, а неиспользованные части могут быть переплавлены для использования в других деталях.