Штампы для листовой штамповки – Штампы для листовой штамповки (Анищенко А.С.)

alexxlab | 28.04.2020 | 0 | Разное

2.5Штампы для листовой штамповки

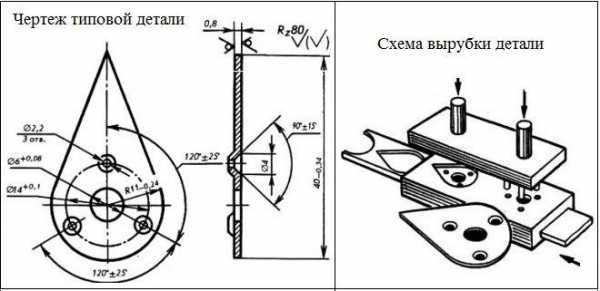

Наибольшее распространение при изготовлении электрических машин имеют штампы вырубные, пробивные и гибочные.

По технологическому признаку, т. е. по характеру выполнения операций, штампы делят на простые и комбинированные.

Простыми штампами выполняется одна штамповочная операция, например вырубка кружка, пробивка отверстия.

Комбинированными штампами выполняется две или несколько технологически различных операций. Комбинированные штампы бывают совмещенного и последовательного действия.

Комбинированными штампами совмещенного действия изготовление детали производится за один ход пресса с концентрированно расположенными пуансонами при неизменном положении заготовки. Такие штампы называют компаундными.

В комбинированных штампах последовательного действия детали изготовляют за несколько переходов под различными пуансонами за несколько шагов подачи материала и соответствующее число ходов подвижной части штампа.

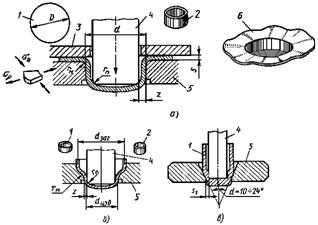

Конструкция простого штампа для пробивки пазов в листе статора показана на рис. 3.3 Штамп состоит из двух частей: верхней с пуансоном (1) и нижней с матрицей (12). Верхняя часть штампа крепится к ползуну пресса за хвостовик (8). Нижняя часть штампа крепится к столу пресса двумя болтами нижней плитой (13), на которой закреплена двумя винтами (11) матрица (12) из легированной стали. Для предохранения от сдвига матрицы в процессе работы предусмотрены два штифта (10). Пуансон (1) закреплен путем расчеканки его незакаленного конца в пуансонодержателе (4), который двумя винтами (9) скреплен с верхней плитой (7). Для предохранения пуансона от расшатывания при ударах штампа между пуансонодержателем и верхней плитой проложена стальная термически обработанная прокладка (6). К пуансонодержателю двумя винтами (5) прикреплен съемник (2), который может скользить вдоль пуансона и отжиматься двумя спиральными пружинами (3). При разжатом состоянии пружин съемник перекрывает режущую кромку пуансона на 0,5… 1,0 мм. Равномерность зазора между матрицей и пуансоном зависит от точности установки штампа на прессе

Работа штампа происходит следующим образом. Штампуемый лист кладут на матрицу. После включения пресса его эксцентриковый вал делает один оборот, в течение которого ползун вместе с закрепленной на нем верхней частью штампа опускается и поднимается, совершая двойной ход. Скорость движения ползуна неравномерная. Она снижается при подходе ползуна к нижней точке, когда пресс развивает максимальное усилие вырубки. При опускании верхней

части штампа сначала съемник прижимает штампуемый лист к матрице, а затем пуансон, продолжая опускаться вниз, сжимает пружины съемника. Когда пуансон углубится в матрицу, произойдет вырубка паза. При ходе ползуна вверх сначала пуансон выходит из пробитого в листе отверстия, и уже после этого по мере расжатия пружин съемник поднимается с матрицы. Наличие съемника исключает возможность застревания листа на пуансоне. Внутренние отходы от вырубки проваливаются вниз через отверстие в матрице. Отштампованное изделие и внешние кромки полосы необходимо убирать из зоны штампа после каждого хода пресса. Поэтому число ходов пресса в минуту относительно небольшое.

Простые пробивные штампы простые по конструкции и дешевы в изготовлении.

Рисунок 3.3-Простой штамп для пробивки пазов в листе статора

а)- верхняя часть штампа, б)-нижняя часть штампа, 1-пуансон,2-съёмник,3-пружина съёмника,

4-пуансонодержатель, 5,9,11-винты крепления, 6-прокладка, 7-верхняя плита, 8-хвостовик, 10-штифт, 12-матрица,13-нижняя плита.

Комбинированные штампы совмещенного действия

(компаундные) применяют при изготовлении листов якоря или ротора для пробивки отверстия под вал, вентиляционных отверстий, пазов, вырубки наружного контура. Совмещенный штамп объединяет в себе несколько простых штампов и вырубает за один ход пресса одновременно на двух концентрических окружностях все пазы статора и ротора, а также осевое отверстие под вал. Производство таких штампов для листов сердечников является наиболее дорогим и трудоемким. Комбинированные штампы более производительны, чем пазовые, и обеспечивают высокую точность штампуемых деталей. Листы сердечников, изготовленные комбинированным штампом, имеют фактически одинаковые размеры. Отличия в размерах пазов и расстояний между отдельными пазами находятся, как правило, в пределах допуска на изготовление. Совмещенные штампы применяют при штамповке конструкционных деталей и электротехнической стали в опытном и мелкосерийном производстве.Комбинированные штампы последовательного действия

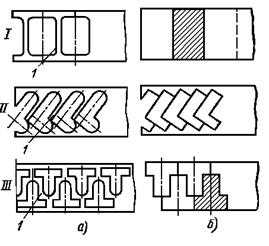

Принцип действия комбинированного штампа последовательного действия рассмотрим на примере работы штампа для изготовления шайбы (рис. 2.4). В штампе совмещены операции пробивки двух отверстий и вырубка наружного контура. Полоса, из которой штампуется шайба, с небольшим зазором вводится в паз (6) съемника (4) и подается до упора в уступ (7). При включении пресса первым ударом пуансон (2) пробивает в полосе отверстие диаметром 10 мм, а боковые ножи (3) отсекают от кромок узкие полоски длиной а, называемой шагом штамповки (рис. 3..4, б, положение 1). После первого удара полоса подается вперед в уступ (7) на величину шага до упора срезами. На второй позиции пуансон (1) вырубает наружный контур с диаметром 25 мм, и готовая шайба проваливается через отверстия матрицы (5) и плиты штампа на стол пресса, а на первой позиции пуансон (2) и ножи (3) подготавливают вырубку последующей шайбы (положение II). Таким образом, начиная со второго удара, из-под штампа выходит одна готовая шайба.

Особенности конструкции комбинированного штампа последовательного действия заключаются в следующем:

изделия и отходы при штамповке проваливаются через отверстия в матрице;

шаг штамповки, на который продвигается полоса после каждого удара штампа, равен габаритному размеру изделия в направлении движения полосы плюс перемычка между вырубками;

минимальное число переходов п определяется числом замкнутых концентрических контуров;

последовательность вырубки замкнутых контуров развивается от центра к периферии;

готовые изделия получаются при каждом ходе пресса, начиная с п-го;

во избежание перекосов ползуна пресса вырубные усилия переходов :справа и слева от центра штампа должны быть примерно равны.

а б

Рисунок 3.4 – Комбинированный штамп последовательного действия для изготовления шайбы:

а – устройство штампа, 6 – схема штамповки; 1,2- пуансоны, 3 – боковые ножи, 4 – съемник, 5 – матрица, 6 – паз, 7 – уступ

Комбинированные штампы последовательного действия имеют следующие преимущества перед комбинированными штампами совмещенного действия:

более высокую производительность;

перемещение полосы, удаление отходов и готовых изделий, благодаря штамповке на провал, осуществляется автоматически, что увеличивает число ходов в минуту;

более простую конструкцию штампов, что делает их менее трудоемкими в изготовлении. Блочность конструкции создает удобства для заточки штампов и замены отдельных износившихся деталей штампа.

Комбинированные штампы последовательного действия называют многопозиционными. При числе переходов позиций, равном трем, – штамп называют трехпозиционным, а при четырех переходах – четырехпозиционным.

Многопозиционные штампы широко используются на прессах автоматах при штамповке из ленты электротехнической стали листов магнитопроводов внешним диаметром до 250…350 мм. Наиболее часто применяют четырехпозицион-ные штампы.

Зазоры между матрицей и пуансоном

Разница между рабочими размерами матрицы и пуансона называется зазором

Рисунок 3.5-Схема завершения вырубки штампом;1-пуансон,2-отход,3-матрица. 4-вырубленная заготовка

Разделительные операции при работе штампа совершаются разрушением металла в очаге деформации. В начальных стадиях деформирования происходит процесс пластической деформации (см. рис.3.5). Этот процесс нежелателен, но он неизбежен. Для локализации процесса пластической деформации вблизи поверхности раздела кромки пуансона и матрицы делают острыми, а зазор между пуансоном и матрицей -значительно меньше толщины штампуемого металла. Очаг пластической деформации охватывает всю толщину штампуемого листа и примыкает к рабочим кромкам пуансона и матрицы.

Рисунок 3.6 Схема процесса вырубки

а- образование очагов пластической деформации, б- смещение частей листа заготовки, в- образование трещин скалывания

Процесс отделения одной части металла от другой можно условно разделить на три стадии (рис.3.6).

1-– Стадия упругих деформаций, когда напряжения в металле не превосходят предела упругости. В начале первой стадии вырубки пластическая деформация сосредоточена у рабочих кромок пуансона и матрицы. По мере их смыкания очаги пластической деформации увеличиваются (рис. 3.6, а), а затем смыкаются.2 –Стадия пластических деформаций когда происходит сильрый изгиб и растяжение волокон штампуемого металла.Начинается при необратимом смещении одной части листа относительно другой (рис. 3.6, б). В этот момент образуется гладкая блестящая поверхность, сглаженная силами трения, направленными вдоль боковых поверхностей пуансона и матрицы. По мере их смыкания степень деформации увеличивается, и, когда ресурс пластичности будет исчерпан, начинается третья стадия.

3–Стадия скалывания —- появление трещин скалывания и разрушения металла, которое заканчивается отделением одной части листа от другой (рис. 3.6,

Рассмотренные стадии вырубки характеризуются видом боковой поверхности отделенной части металла, представленной на рис. 3.7.

Рисунок 3.7–Боковая поверхность отделённой части металла

Зона 1 представляет собой скругленную часть листа. Это необратимое скругление произошло в результате того, что слои металла, граничащие с поверхностью разделения (шириной порядка его толщины), охвачены пластической деформацией, которая изменяется от нулевого значния на внешней границе слоя до максимума у поверхности разделения. Интенсивность этого изменения происходит по степенному закону. Зона II представляет собой блестящую поверхность, сглаженную силами трения. Зона /// – это поверхность скола, образованная в результате возникновения и развития трещин скалывания. Трещины скалывания направлены под определенным углом к поверхностям скольженияпуансона и матрицы. Этот угол называется естественным углом скола.Значение его зависит от физико-механических свойств металла и может составлять от 4 до 6°.

Величина зазора оказывает существенное влияние на качество поверхности штампуемых деталей, на силовые и энергетические затраты процесса штамповки, а следовательно, и на стойкость штампов.

В результате неправильно выбранного зазора происходит интенсивное затупление режущих кромок пуансона и матрицы в процессе эксплуатации штампа, вследствие чего на вырубаемых деталях и пробиваемых отверстиях образуются заусенцы, а на поверхности разделения различного рода дефекты.

Острозаточенные режущие кромки и оптимальный зазор между ними создают наиболее благоприятные условия для процесса разделения деформируемого материала. При штамповке с притуплёнными режущими кромками очаг пластической деформации расширяется, что приводит к повышению сопротивления сдвигу . Образующийся при штамповке заусенец является частью упрочненной зоны и поэтому, взаимодействуя с рабочими поверхностями матрицы и пуансона, интенсифицирует их износ.

Величина зазора зависит от толщины штампуемого материала, его механических свойств, а также от скорости штамповки. Зазор определяется по специальным таблицам, составленным на основании обобщения практических данных . При толщине металла 0,3…20,0 мм оптимальный зазор изменяется от 5 до 12 % от толщины листа S (меньшие значения к меньшей толщине, большие – к большей). При штамповке листов сердечников из электротехнической стали величину зазора принимают 3…6 % от толщины листа S.

Существует более дифференцированный подход к определению величины оптимального зазора с учетом требуемой шероховатости поверхности разделения, технологического усилия и стойкости штампа .

При штамповке особо тонкого металла толщиной менее 0,3 мм применяют штампы без специально предусмотренного зазора между пуансоном и матрицей. В данном случае контур сырого (незакаленного) пуансона полу-чают путем протягивания через термически обработанную матрицу, изготовленную по специальному шаблону. *

В условиях высокоскоростной вырубки-пробивки (при числе двойных ходов пресса более 120 в 1 мин) из-за расширения штампа вследствие нагрева назначают зазоры между пуансоном и матрицей, увеличенные в 1,5…2 раза по сравнению с оптимальными.

При увеличенном зазоре при вырубке и пробивке до 15…20 % по сравнению с оптимальным стойкость инструмента существенно увеличивается, однако при этом качество поверхности среза становится хуже.

С уменьшением зазора (по сравнению с оптимальным) после вырубки возникают обратные по знаку растягивающие упругие деформации, приводящие к увеличению диаметра вырубленной детали и к уменьшению диаметра пробитого отверстия. При этом деталь остается в матрице, а отход плотно охватывает пуансон. Кроме того, с уменьшением зазора возрастает концентрация нормальных напряжений у рабочих кромок пуансона и матрицы, это вызывает быстрое их притупление и, следовательно, снижение их стойкости. Вместе с тем, при малом зазоре отделяемая деталь имеет более точные размеры и остается плоской без дополнительной правки.

studfiles.net

Штамповка деталей из листового металла: способы, нормы

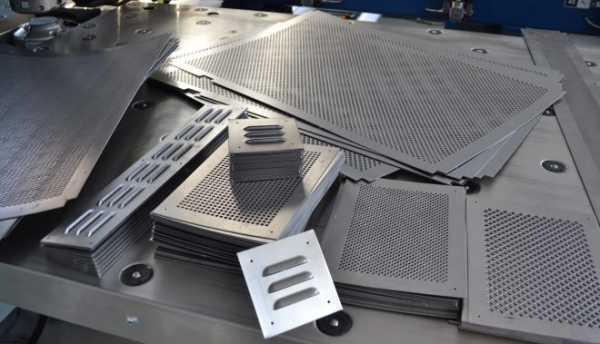

Штамповка деталей из листового металла позволяет формировать изделия разной конфигурации в течение небольшого отрезка времени. В качестве исходного материала используется полоса или лента. Разнообразная технология раскроя позволяет получать за 1 удар пресса от 1 до нескольких деталей.

Существуют автоматические линии, которые работают без участия человека. В оборудование устанавливается штамп последовательно действия. Подача ленты осуществляется на 1 шаг в течение определенного отрезка времени. Быстроходные прессы совершают более 100 ударов в минуту, и готовые изделия с такой же скоростью поступают в контейнер.

Штамповка деталей из листового металла

Что собой представляет листовая штамповка

В процессе листовой штамповки идет подача плоской листовой стали в пространство штампа. За один удар пресса можно получить не каждую конфигурацию детали. Существуют сложные изделия, которые формируются за несколько операций. В каждом случае разрабатывается своя технология. Для этого изготавливаются разные штампы. Часто операции совмещаются. Для этого существуют штампы последовательного или совмещенного действия.

В первом случае деталь получается за несколько шагов и на выходе выпадает готовое изделие. В оснастке совмещенного действия несколько операций формируется за один удар. Готовая деталь падает в провальное окно плиты пресса, а отходы остаются на поверхности.

При штамповке простых металлических изделий в работе используются стандартные нормы. Если же идет формоизменение оцинкованного листа, наблюдается повышенный износ рабочего инструмента. Связано это с наличием на поверхности листа цинкового наклепа. Чтобы предотвратить его оседание на рабочем инструменте, при штамповке используется эмульсия. Это значительно увеличивает стойкость штампа.

При проектировании штампов для алюминиевых полос между пуансоном и матрицей закладываются уменьшенные зазоры. Связано это с мягкостью цветного металла.

Изготовление штампов для холодной штамповки металла

Штампы для листовой штамповки представляют собой кубик, состоящий из 2 половинок. Центрирование обеих частей идет через колонки и втулки. Изготовление оснастки состоит из нескольких этапов:

- Разрабатывается проект. Подготавливаются чертежи со всеми размерами.

- Начинается изготовление деталей штампа. Многие размеры на чертеже имеют жесткий допуск, который нужно выдержать до 0,01 мм. Такую точность можно получить только на координатных станках: расточном и шлифовальном. Особенно это касается рабочего инструмента: пуансона и матрицы.

- Некоторые изделия, изготовленные из конструкционной и инструментальной стали, подвергаются термической обработке.

- Затем закаленные детали шлифуются. Наивысшую чистоту поверхности имеют режущие части рабочего инструмента. Шлифовка ведется до получения 10 класса шероховатости поверхности или по новому обозначению 0,16√. Все плоские части деталей: верхних и нижних плит, пуансонодержателя, прокладок, направляющих планок и съемника шлифуются до 8 класса. Согласно новому обозначению — 1,25√.

Некоторые штампованные детали получаются на оснастке, которая изготавливается по новейшей технологии. Согласно новым разработкам в них отсутствуют колонки и втулки. Обе половинки штампа ничем не связаны. К новинке относится встроенный в пуансонодержатель ловитель с фаской 15 мм, сделанной под углом 15 градусов. В матрице существует отверстие, куда ловитель входит по скользящей посадке в конце хода пресса. Это происходит до того, как рабочий инструмент не коснется металла. В итоге совершается совмещение обеих половинок и получается качественная деталь.

Холодная штамповка металла

Технология штамповки

Штамповка листовая представляет собой формоизменения металла. При проектировании штампов ведется расчет усилий по операциям. Часто мощности пресса хватает для получения готового изделия в холодном состоянии. Обычно толщина листа, подающегося в пространство штампа, составляет не более 1 мм.

Если пластичность металла невысокая, то для такого материала необходим подогрев.

Холодная штамповка

В холодном состоянии проводится штамповка листового металла из стали 08 кп, алюминия и неметаллических изделий.

Выполняются следующие операции:

- Резка. Проводится она на специальных гильотинных ножницах. Материал разрезается на мерные заготовки для последующей штамповки.

- Вырубка или пробивка. Относится к разделительным операциям. Для этого специально изготавливаются вырубные и пробивные штампы.

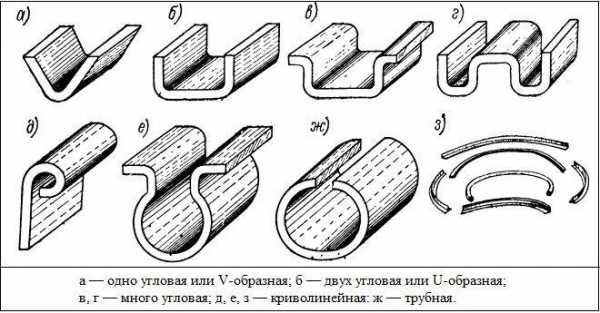

- Гибка. Бывает V- образная и П-образная. При совершении таких операций важно учесть пружинение металла. Для этого заготовка гнется на больший угол. Тогда в свободном состоянии она получается нужного размера.

- Отбортовка. Заранее изготовленное отверстие отбортовывается пуансоном большего размера. Важно выдержать правильный зазор между ним и матрицей, который должен равняться толщине металла.

- Вытяжка. Идет вытягивание круглой заготовки в стакан. Если требуется большая высота, то достигается она за несколько переходов. Для этого изготавливают разные штампы.

Горячая штамповка

Обычно используется при штамповке листа металла толщиной 3–5 мм. Применяется в том случае, когда усилия пресса не хватает для формирования деталей. Таким же способом получается объемная штамповка изделий.

Горячая штамповка

Процесс горячей штамповки принципиально не отличается от холодной. Особенность заключается в том, что предварительно металл подогревается до температуры 1200 градусов. Для этого применяются специальные печи, которые устанавливаются рядом с прессовым оборудованием.

Существуют автоматические линии, работающие без участия человека. На первом этапе идет разогрев заготовки, которая дальше самостоятельно передвигается по конвейеру.

Альтернативные и прогрессивные способы штамповки листового металла

Штамповка изделий листового металла может проходить не только традиционными методами. Существует ряд способов обработки материала, когда отсутствует стандартный инструмент:

- Формоизменение метала резиной. Для этого пуансон и матрица изготавливаются из резины. Несмотря на мягкие рабочие части, удается совершить: гибку, вытяжку, вырубку и пробивку. К преимуществам такого способа относится невысокая цена рабочего инструмента.

- Использование жидкости. Принцип основан на том, что матрица изготавливается из обычного металла. В ней формируется необходимый ручей. Под давлением жидкости ведется заполнение ручья металлом. Его форма соответствует размерам изделия.

- Взрывом. В данном случае, толкающей силой является взрыв, который направляет металл в форму. Применяется для работы с крупногабаритными изделиями, для получения деталей сложной конфигурации.

- Магнитно-импульсный вариант. Принцип основан на создании магнитного поля вокруг заготовки. В итоге такое же поле формируется в самой детали. В результате возникает толкающая сила, которая направляет металл в нужное направление.

Станки и пресса для штамповки

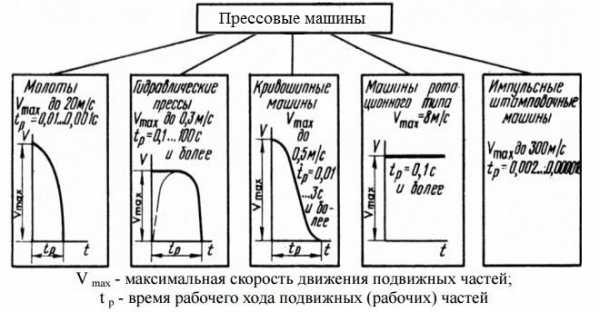

Оборудование для горячей и холодной штамповки имеет много разновидностей:

- Фрикционные прессы. Передача движения происходит за счет трения, возникающего между маховиком и дисками. Такое оборудование используется для листовой штамповки как в горячем, так и в холодном состоянии.

- Кривошипные пресса. Основу составляет кривошипно-шатунный механизм. Работающий электродвигатель передает движение на ползун, закрепленный в направляющих. Он совершает возвратно-поступательные движения. Здесь же встроенный маховик обеспечивает необходимую инерцию. Оборудование не отличается сложностью, легко настраивается и обслуживается. Применяется в холодной штамповке как для небольших, так и для кузовных деталей. Имеет встроенную регулировку частоту ударов. Поэтому, при необходимости, скорость работы меняется. К недостаткам способа относится жесткость удара рабочего инструмента о поверхность заготовки.

- Гидравлические пресса. Основная движущая сила создается жидкостью. Учитывая то, что она несжимаема, идет ее давление на поршень. Дальше оно передается на ползун. К положительным качествам оборудования относится мягкость и большая величина хода. Это сказывается на длительности эксплуатации штампов. Рабочий инструмент не испытывает перегрузок и реже подвергается переточке. К недостаткам относится низкая скорость движения ползуна.

- Станки вальцевого типа. В качестве рабочего инструмента применяются вальцы. Заготовка пропускается сквозь них и приобретает необходимую форму.

Процесс листовой штамповки относится к операциям, в процессе которых за небольшой промежуток времени получается большое количество деталей. Как правило, это не окончательная продукция. В дальнейшем она подвергается другим видам обработки.

metalloy.ru

Штамповка деталей из листового металла: виды и оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.Резка

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

ПробивкаЭта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

ВырубкаПри помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.Отбортовка

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

ВытяжкаЭто по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

ОбжимДанная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

ГибкаПри помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

ФормовкаЭто такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Схемы формовки

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование, инструменты и приспособления

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

- Приводной электродвигатель передает движение на кривошипный вал через кинематическую цепочку, состоящую из клиноременной передачи и фрикционной муфты.

- Чтобы сообщить движение ползуну кривошипного механизма, используется шатун, длина которого может регулироваться.

- Чтобы запустить рабочий ход пресса, используют ножную педаль.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Штамповка деталей из листового металла: технология, прессы

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

Видео:

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

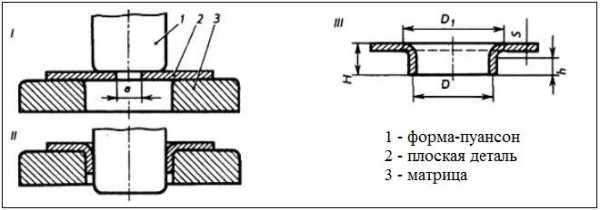

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

Видео:

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

Видео:

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

- при необходимости эскиз корректируется, и уточняются размеры штампа;

- обозначаются места расположения отверстий и их размеры, которые затем будут нанесены на поверхность штампа;

- после окончательного согласования чертежей приступают к изготовлению самого штампа.

Видео:

Современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью при помощи компьютерных технологических программ.

Загрузка…plavitmetall.ru

Штампы для листовой штамповки – Все для студента

Штампы для листовой штамповки – Все для студентаСправочные материалы

Научные работы

Учебно-методические материалы

Студенческие работы

Теги, соответствующие этому тематическому разделу

Файлы, которые ищут в этом разделе

Доверенные пользователи и модераторы раздела

Активные пользователи раздела

Справочник, 292 с. Настоящий Справочник содержит указания по расчету и конструированию штампов для листовой штамповки: разделительных (для вырубки, для пробивки, для зачистки) и формообразующих (для гибки, для вытяжки, для разбортовки, для обжима, для чеканки) для металлов, неметаллических материалов и слоистых пластиков. В Справочник, созданный на базе РТМ (Руководящий…

- №1

- 11,13 МБ

- дата добавления неизвестна

- изменен

Пер. с латыш. / Пер.Ю. К. Крутика. — М.: Машиностроение, 1984. — 192 с.: ил. Рассмотрены технология и организация изготовления отдельных деталей и узлов штампов, применяемых в nприборостроении, при этом · уделено внимание как традиционным так и прогрессивным технологическим методам изготовления штампов. Освещен опыт инструментального производства передовых предприятий нашей страны…

- №2

- 17,09 МБ

- добавлен

- изменен

Пер. с латыш. / Пер.Ю. К. Крутика. — М.: Машиностроение, 1984. — 192 с.: ил. Рассмотрены технология и организация изготовления отдельных деталей и узлов штампов, применяемых в приборостроении, при этом уделено внимание как традиционным так и прогрессивным технологическим методам изготовления штампов. Освещен опыт инструментального производства передовых предприятий нашей страны да…

- №3

- 2,87 МБ

- добавлен

- изменен

www.twirpx.com

Формоизменяющие операции. Штампы для листовой штамповки. Раскрой материала. Оборудование.

Формоизменяющим операциям относятся: гибка, вытяжка, отбортовка, обжим, формовка.

Гибка — операция, изменяющая кривизну заготовки практически без изменения ее линейных размеров (рис. 1, а). В процессе гибки пластическая деформация сосредоточивается на узком участке, контактирующем с пуансоном, в то время как участки, образующие полки детали, деформируются упруго. В зоне пластических деформаций наружные слои растягиваются, а внутренние (обращенные к пуансону) сжимаются. У середины заготовки (по толщине) находятся слои, деформация которых равна нулю. Из сказанного следует, что с достаточной степенью точности размеры заготовки для детали, получаемой гибкой, можно определять по условию равенства длин заготовки и детали по средней линии. Деформация растяжения наружного слоя и сжатия внутреннего увеличивается с уменьшением радиуса скругления рабочего торца пуансона. Деформация растяжения наружного слоя не беспредельна, и при определенной ее величине может начаться разрушение заготовки с образованием трещин, идущих от наружной поверхности в толщу заготовки. Это обстоятельство ограничивает минимальные радиусы исключающие разрушение заготовки. В зависимости от пластичности материала заготовки = (0,1 2) S.

При снятии внешних сил, вызывающих изгиб заготовки, растянутые слои стремятся сжаться, а сжатые слои — удлиниться. Благодаря этому при разгрузке изменяются углы между полками (пружинение при гибке). Угол между полками при разгрузке изменяется в зависимости от механических свойств (отношения предела текучести к модулю упругости), от и угла , и увеличивается с увеличением этих параметров.

Углы пружинения уменьшаются при гибке с подчеканкой (когда полки заготовки с определенным усилием сжимаются между соответствующими плоскостями пуансона и матрицы), а также при приложении сжимающих или растягивающих сил, действующих вдоль оси заготовки. В последнем случае можно устранить зону растяжения или сжатия в очаге пластических деформаций. При разгрузке все слои заготовки будут или растягиваться, или сжиматься, что и уменьшит угловые деформации.

При гибке в штампах можно одновременно изменять кривизну на нескольких участках по длине заготовки, оставляя другие участки прямолинейными, в некоторых случаях (получение втулок) пластические деформации при гибке могут охватывать всю заготовку.

На рис. 1, б показаны примеры деталей, полученных гибкой. Детали, изогнутые в нескольких плоскостях, обычно изготовляют последовательным деформированием заготовки в нескольких штампах. В этих случаях гибке может подвергаться пространственная заготовка, полученная на предыдущих переходах.

Вытяжка без утонения стенки превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки.

Схема первого перехода вытяжки приведена на рис.1, а. Исходную вырубленную заготовку укладывают на плоскость матрицы. Пуансон надавливает на центральную часть заготовки и смещает ее в отверстие матрицы. Центральная часть заготовки тянет за собой периферийную часть (фланец) заготовки, и последняя, смещаясь в матрицу, образует стенки вытянутого изделия.

Во фланце в радиальном направлении действуют растягивающие напряжения , втягивающие фланец в отверстие матрицы, и сжимающие напряжения , действующие в тангенциальном направлении и уменьшающие диаметральные размеры заготовки. При определенных размерах фланец заготовки может потерять устойчивость под действием сжимающих напряжений , что приведет к образованию складок 6 (рис. 1, а). Складки могут появиться, если (D — d) ) (18 20)S.

Для предотвращения появления складок применяют прижим 8, с определенной силой прижимающий фланец заготовки к плоскости матрицы.

Рис. 1. Схема первого перехода вытяжки (а), последующей вытяжки (б), вытяжки с утонением стенки (в): 1-заготовка; 2-изделие; 3-прижим; 4-пуансон; 5-матрица; 6-изделие со складками, образующимися при вытяжке без прижима

Растягивающие напряжения на наружной кромке заготовки равны нулю ( = 0) и возрастают до максимального значения на входе в матрицу, С увеличением ширины фланца растягивающие напряжения, действующие на входе в матрицу, увеличиваются. Если растягивающие напряжения достигнут временного сопротивления материала заготовки, то заготовка у донышка разрушится и вытяжка окажется невозможной.

Отсюда следует, что без разрушения можно вытягивать заготовки с определенной, ограниченной шириной фланца. Формоизменение при вытяжке оценивают коэффициентом вытяжки . В зависимости от механических свойств металла и условий вытяжки максимально допустимые значения коэффициента вытяжки составляют 1,8 — 2,1.

Для уменьшения концентрации напряжений и соответственно опасности разрушения заготовки кромки пуансона и матрицы скругляют по радиусу, равному 5 — 10 толщин заготовки. Для уменьшения силы трения вытяжку обычно ведут, смазывая заготовку.

При вытяжке без утонения стенки зазор z = (1,1 1,3) S выбирают из условия, при котором утолщенный край заготовки не должен утоняться сжатием между поверхностями пуансона и матрицы (это способствует повышению стойкости инструмента).

Если при допустимом для первого перехода коэффициенте вытяжки невозможно получить деталь с заданным отношением высоты к диаметру, ее вытягивают за несколько переходов. В последующих переходах заготовкой служит полый полуфабрикат, полученный на предыдущем переходе вытяжки. Схема вытяжки на последующем переходе показана на рис. 1, б. На последующем переходе уменьшается диаметр полой заготовки и (по условию равенства поверхностей) увеличивается ее высота.

Рис. 2. Схема формоизменяющих операций: а – отбортовка; б – обжим; в – формовка ребер жесткости; г – формовка с раздачей; 1 – изделие; 2 – заготовка; 3 – пуансон; 5 – резина.

Вытяжка с утонением стенки увеличивает длину полой заготовки в основном за счет уменьшения толщины стенок исходной заготовки (рис. 1, в). При вытяжке с утонением стенки зазор между пуансоном. и матрицей должен быть меньше толщины стенки, которая, сжимаясь между поверхностями пуансона и матрицы, утоняется и одновременно удлиняется. Вытяжку с утонением стенки применяют для получения деталей, у которых толщина донышка больше толщины стенок, деталей со стенкой, толщина которой уменьшается к краю (в этом случае пуансон выполняют коническим), а также тонкостенных деталей, получение которых вытяжкой без утонения стенки затруднительно в связи с опасностью складкообразования.

Отбортовка — получение бортов (горловин) путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу (рис. 2, а). При отбортовке кольцевые элементы в очаге деформации растягиваются, причем больше всего увеличивается диаметр кольцевого элемента, граничащего с отверстием. Допустимое без разрушения (без образования продольных трещин) увеличение диаметра отверстия при отбортовке составляет в зависимости от механических свойств материала заготовки, а также от ее относительной толщины . Разрушению заготовки способствует наклепанный слой у кромки отверстия, образующийся при пробивке. Большее увеличение диаметра можно получить, если заготовку отжечь перед отбортовкой или изготовить отверстие обработкой резанием (сверление с развертыванием), создающим меньшее упрочнение у края отверстия.

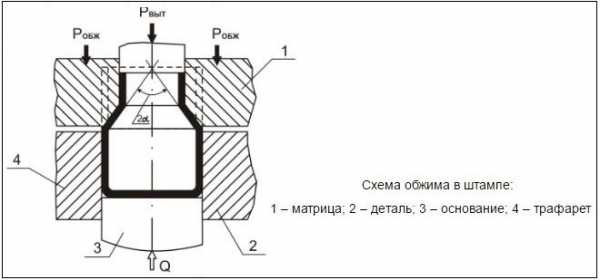

Обжим — операция, при которой уменьшается диаметр краевой части полой заготовки в результате заталкивания ее в сужающуюся полость матрицы (рис. 2, б). Обжимаемая заготовка получает ‘ форму рабочей полости матрицы.

Допустимое уменьшение диаметра при обжиме ограничивается появлением продольных складок в обжимаемой части заготовки или поперечных кольцевых складок в ее недеформируемой части. Обычно за один переход можно получить . Если диаметр краевой части необходимо уменьшить на большую величину, заготовку обжимают за несколько переходов. Толщина заготовки в очаге пластических деформаций увеличивается, причем больше утолщается краевая часть заготовки.

Формовка — операция, при которой изменяется форма заготовки в результате растяжения отдельных ее участков. Толщина заготовки в этих участках уменьшается. Формовкой получают местные выступы 3 на заготовке, ребра жесткости и т. п. Часто вместо металлического пуансона или матрицы применяют резиновую подушку (рис. 2, в). С помощью резинового вкладыша (или жидкости) можно увеличить размеры средней части полой заготовки (рис. 2, г). При этом резина или жидкость легко удаляются из штампованной детали, а матрица должна быть разъемной.

2. Штампы для листовой штамповки.

В крупносерийном производстве (при изготовлении большого числа одинаковых деталей) применяют сравнительно сложные штампы, состоящие из значительного числа деталей и обеспечивающие хорошее качество изделия при высокой стойкости инструмента и достаточно высокую производительность. Существуют штампы для выполнения только одной операции и выполнения нескольких операций листовой штамповки за один ход пресса.

Рис. 4 Схема штампа последовательного действия для пробивки и вырубки:1 – упор; 2 – пуансон вырубки; 3 – пуансон пробивки; 4 – матрица пробивки; 5 – матрица вырубки; 6 – направляющая колонка; 7 – направляющая втулка; 8 – съемник; 9 – упор; 10 – перемычка; 11 – отход; 12 – изделие.

На рис. 3 приведена схема штампа последовательного действия, в котором операции выполняют в различных позициях по направлению подачи: в позиции 1 происходит пробивка, а после перемещения полосы на шаг подачи (позиция 11) — вырубка, в результате чего получают изделия в виде шайбы. Пуансоны 2 и 3 закрепляют на верхней плите штампа, а матрицы 4 и 5 — на нижней. Точное направление пуансонов относительно матриц обеспечивается направляющими втулками 7 и колонками 6, запрессованными в верхнюю и нижнюю плиты штампа. Полоса или лента подается между направляющими линейками до упора 1, ограничивающего шаг подачи. Высечка снимается с пуансонов съемником 8.

Многооперационные штампы обычно дороже однооперационных, но позволяют повысить производительность труда и уменьшить число используемого для штамповки оборудования.

Раскрой материалов.

Расположение контуров смежных вырубаемых заготовок на листовом металле называется раскроем. Тип раскроя следует набирать из условия уменьшения отхода металла в высечку (рис. 4).

Рис. 4. Примеры раскроя материала с перемычками (а) и без перемычек (б): 1 – перемычка.

При разработке технологического процесса изготовления деталей следует стремиться к уменьшению потерь металла в процессе листовой штамповки. Основной отход при листовой штамповке составляет так называемая высечка, т. е. часть листовой заготовки после ее вырубки. Формы и размеры вырубаемой заготовки определяются формой и размерами детали, а также применяемыми в процессе штамповки формоизменяющими операциями.

При штамповке мало- и среднегабаритных деталей обычно из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки, хотя в отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента.

studopedia.net

ГОСТ 13130-83 Штампы для листовой штамповки. Блоки. Технические условия (с Поправкой), ГОСТ от 22 сентября 1983 года №13130-83

ГОСТ 13130-83

Группа Г22

ОКП 39 6330

Дата введения 1984-07-01

Постановлением Государственного комитета СССР по стандартам от 22 сентября 1983 г. N 4497 срок введения установлен с 01.07.84

ВЗАМЕН ГОСТ 13117-75, ГОСТ 13123-75, ГОСТ 13130-75, ГОСТ 14675-80, ГОСТ 14679-80

ПЕРЕИЗДАНИЕ. Март 1986 г.

ВНЕСЕНА поправка, опубликованная в ИУС N 10, 1986 год

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на блоки, плиты блоков, колонки, втулки, шариковые направляющие узлы для штампов листовой штамповки.

Блоки, плиты блоков, колонки, втулки, шариковые направляющие узлы для штампов листовой штамповки должны удовлетворять всем требованиям ГОСТ 22472-77* и требованиям, изложенным в соответствующих разделах настоящего стандарта.

_______________

* Действует ГОСТ 22472-87. – Примечание изготовителя базы данных.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Блоки, плиты блоков, колонки, втулки, шариковые направляющие узлы должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 13110-83-ГОСТ 13113-83, ГОСТ 13118-83, ГОСТ 13120-83, ГОСТ 13121-83, ГОСТ 13124-83-ГОСТ 13126-83, ГОСТ 14672-83-ГОСТ 14674-83, ГОСТ 14676-83-ГОСТ 14678-83, ГОСТ 21173-83, ГОСТ 21882-83-ГОСТ 21885-83, ГОСТ 25919-83, ГОСТ 25920-83 по рабочим чертежам, утвержденным в установленном порядке.

1.2. Материал деталей блоков приведен в соответствующих стандартах на эти детали.

Материал плит блоков с шариковыми направляющими узлами – сталь марки 40Л по ГОСТ 977-75*. Допускается изготовление плит из других материалов с механическими свойствами не ниже, чем у приведенной марки.

_______________

* Действует ГОСТ 977-88. – Примечание изготовителя базы данных.

1.3. Твердость плит блоков с шариковыми направляющими узлами HRC 30…34.

1.4. По наружному контуру опорной поверхности плит должна быть выполнена фаска размером от 1 до 3 мм под углом от 30° до 60° с шероховатостью поверхности 6,3 мкм.

Допускается неравномерность фаски в пределах этих размеров.

1.5. Для предупреждения выступания деталей штампов за рабочую плоскость плит длину и ширину рабочих плоскостей допускается изготавливать на 2-3 мм больше номинальных размеров за счет уменьшения ширины полок.

1.6. Заходная фаска на отверстиях в плитах для крепления колонок и втулок в зависимости от технологии сборки блоков должна быть не более 1 мм.

1.7. Неуказанные литейные радиусы – 2-6 мм.

1.8. Блоки должны изготавливаться в соответствии с нормами точности по ГОСТ 13139-74:

по 1-му классу точности – блоки по ГОСТ 14672-83-ГОСТ 14674-83;

по 2-му классу точности – блоки по ГОСТ 13124-83, ГОСТ 13126-83, ГОСТ 21882-83, ГОСТ 21883-83, ГОСТ 25919-83;

по 3-му классу точности – блоки по ГОСТ 13124-83-ГОСТ 13126-83, ГОСТ 21173-83.

1.9. Предельные отклонения диаметров направляющих поверхностей колонок и втулок для блоков с направляющими скольжения в зависимости от норм точности блоков по ГОСТ 13139-74 должны соответствовать полю допуска:

для 2-го класса точности – h5 и Н6;

для 3-го класса точности – h6 и Н7.

1.10. Предельные отклонения межосевых расстояний отверстий под направляющие колонки и втулки в комплекте нижних и верхних плит для блоков с направляющими скольжения не должны превышать величин, указанных в таблице.

Межосевые расстояния между направляющими колонками и втулками, мм | Предельные отклонения, мкм |

До 120 | 10 |

Св. 120 до 180 | 12 |

” 180 ” 250 | 14 |

” 250 ” 360 | 16 |

” 360 ” 500 | 18 |

” 500 | 20 |

При установке направляющих колонок и втулок при помощи клея предельные отклонения межосевых расстояний отверстий в комплекте нижних и верхних плит под направляющие колонки и втулки не должны превышать 0,15 мм.

1.11. Допуск на величину толщины полки, предназначенной для крепления штампов к прессу, – в пределах допуска на этот размер при литье.

1.12. В стальных литых плитах допускается шероховатость вертикальных поверхностей и радиусов сопряжения их с горизонтальными поверхностями – 1250 мкм.

1.13. При применении колонок с полем допуска направляющей поверхности h5 направляющие отверстия в верхней плите из чугунного литья с приливами выполнить с полем допуска Н6 и шероховатостью поверхности – 0,40 мкм.

1.14. В блоках допускается замена колонок по ГОСТ 13118-83 на колонки исполнения 2 по ГОСТ 13119-81 и втулок по ГОСТ 13120-83 на втулки по ГОСТ 13121-83.

1.15. Верхняя часть собранного блока с шариковыми направляющими узлами должна опускаться под действием собственной массы.

1.16. В ГОСТ 13110-83-ГОСТ 13113-83, ГОСТ 13124-83-ГОСТ 13126-83, ГОСТ 14677-83, ГОСТ 21173-83, ГОСТ 21882-83-ГОСТ 21885-83, ГОСТ 25919-83, ГОСТ 25920-83 масса плит и блоков указана при изготовлении плит из чугуна. Для определения массы плит и блоков, изготовленных из стали, значения массы, указанные в таблицах, должны быть умножены на коэффициент 1,075.

1.17. Закрепление деталей направляющих узлов в плитах штампов приведено в обязательном приложении 1.

1.18. Рекомендации по применению блоков штампов для листовой штамповки с направляющими узлами скольжения приведены в справочном приложении 2.

1.19. Рекомендации по применению блоков штампов для листовой штамповки с шариковыми направляющими узлами приведены в рекомендуемом приложении 3.

2. ПРАВИЛА ПРИЕМКИ

2.1. Шариковые направляющие подвергаются приемо-сдаточным и периодическим испытаниям.

2.2. При получении неудовлетворительных результатов испытаний, хотя бы по одному из показателей, проводят повторные испытания удвоенного количества деталей или сборочных единиц штампов, взятых от той же партии. Результаты повторных испытаний являются окончательными.

3. УПАКОВКА

3.1. В тару должен быть вложен сопроводительный документ с указанием:

товарного знака предприятия-изготовителя;

наименования деталей или сборочных единиц и марок материалов;

обозначения деталей или сборочных единиц;

даты выпуска;

количества деталей или сборочных единиц;

результатов приемки ОТК предприятием-изготовителем;

обозначения стандартов на детали или сборочные единицы.

4. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

4.1. Изготовитель должен гарантировать соответствие выпускаемых деталей или сборочных единиц штампов требованиям настоящего стандарта при условии соблюдения правил упаковки, транспортирования и хранения.

4.2. Гарантийный срок хранения – один год с момента изготовления деталей или сборочных единиц штампов.

ПРИЛОЖЕНИЕ 1 (обязательное). ЗАКРЕПЛЕНИЕ ДЕТАЛЕЙ НАПРАВЛЯЮЩИХ УЗЛОВ В ПЛИТАХ ШТАМПОВ

ПРИЛОЖЕНИЕ 1

Обязательное

1. Способы закрепления деталей направляющих узлов приведены на черт.1-3.

Черт.1

Черт.2

Черт.3

2. При применении колонок и втулок с направляющими поверхностями соответственно по h5 и Н6 обеспечить посадку колонок в нижней плите по .

3. Втулки шариковых направляющих в плитах блоков должны закрепляться клеем, состав которого приведен в таблице.

Наименование компонентов | Содержание компонентов в клее (по массе), %, на основе смолы | |

ЭД-16 | ЭД-20 | |

Смола эпоксидно-диановая неотвержденная по ГОСТ 10587-84 | 42 | 44 |

Дибутилфталат | 10 | 5 |

Полиэтилен-полиамин | 6 | 7 |

Цемент глиноземный марки 400 по ГОСТ 969-77* | 42 | 44 |

_______________

* Действует ГОСТ 969-91. – Примечание изготовителя базы данных.

Допускается применение других типов клея с прочностными свойствами не ниже указанных.

4. Прочность клеевого соединения проверяют приложением в течение 5 мин к каждой втулке усилия 10 кН (1 тс), направленного вдоль оси.

5. Двусторонний зазор между поверхностью отверстия и втулкой (черт.3), при применении эпоксидного клея, состав которого указан в таблице, должен быть 0,5 мм, при этом на поверхности должны быть две винтовые канавки (с правым и левым направлением витков) глубиной 0,3-0,4 мм с шагом 2,5-3,5 мм. Угол профиля канавки 60°90°.

При применении клея других типов зазор и требования к поверхности отверстия определяются в зависимости от технологии сборки направляющих узлов.

6. Допускается установка втулок, указанных на черт.1-2, в плитах блока на клее в соответствии с требованиями пп.2-4.

7. Допускается установка втулок шариковых направляющих узлов в плитах блока с натягом, при этом должна быть выдержана посадка с шероховатостью посадочных поверхностей втулки и отверстия 0,80 мкм.

ПРИЛОЖЕНИЕ 2 (справочное). РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ БЛОКОВ ШТАМПОВ ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С НАПРАВЛЯЮЩИМИ УЗЛАМИ СКОЛЬЖЕНИЯ

ПРИЛОЖЕНИЕ 2

Справочное

1. Тип блока, его исполнение и типоразмер выбирается в зависимости от конструкции штампа, оборудования, средств механизации, усилия штамповки, типа производства.

2. Наибольшие напряжения на изгиб в плитах блока, возникающие при работе штампа, не должны превышать допускаемое напряжение.

От типа производства могут быть применены следующие зависимости наибольшего напряжения на изгиб в плитах блока к допускаемому напряжению:

при мелкосерийном

,

серийном

,

крупносерийном и массовом

,

где – наибольшее напряжение на изгиб;

– допускаемое напряжение на изгиб.

3. В штампах:

с двусторонним зазором между матрицей и пуансоном до 0,03 мм,

с рабочими деталями, изготовленными из твердого сплава,

многопозиционных,

работающих в автоматическом режиме,

для изготовления деталей повышенной точности применение исполнений блоков с плитами уменьшенной толщины не рекомендуется.

ПРИЛОЖЕНИЕ 3 (рекомендуемое). РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ БЛОКОВ ШТАМПОВ ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ШАРИКОВЫМИ НАПРАВЛЯЮЩИМИ УЗЛАМИ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

1. Область применения

1.1. Блоки с шариковыми направляющими узлами следует применять в штампах для разделительных операций:

с пуансонами и матрицами из инструментальных сталей при двустороннем зазоре между матрицей и пуансоном не более 0,026 мм;

с пуансонами и матрицами из твердых сплавов при двустороннем зазоре между матрицей и пуансоном не более 0,1 мм.

2. Сборка штампов

2.1. В собранном штампе при нижнем положении верхней плиты сепаратор по отношению к втулке в шариковых направляющих узлах должен занимать положение, показанное на черт.1.

Черт.1

3. Указание по эксплуатации

3.1. В штампах с шариковыми направляющими узлами рекомендуется применять плавающие хвостовики по ГОСТ 16719-71.

3.2. При работе штампов необходимо периодически контролировать положение сепаратора относительно втулки в шариковых направляющих узлах согласно п.2.1. Для предупреждения сползания сепараторов рекомендуется устанавливать под них пружины (см. черт.2) с рабочим усилием 510 Н (0,51 кгс).

Черт.2

3.3. При первой установке и через каждые 100 тысяч ходов шариковые направляющие узлы рекомендуется очищать от грязи и смазывать универсальной среднеплавкой смазкой марки УС-2 по ГОСТ 1033-79. Смазку наносить тонким слоем.

Электронный текст документа

подготовлен АО “Кодекс” и сверен по:

официальное издание

Штампы для листовой штамповки.

Блоки с направляющими скольжения: Сб. ГОСТов. –

М.: Издательство стандартов, 1986

Редакция документа с учетом

изменений и дополнений подготовлена

АО “Кодекс”

docs.cntd.ru