Сплав 6082: 6082 – 3.2315 сплав: характеристики и хим. состав, аналоги и свойства, купить металлопрокат в ЕМК

alexxlab | 07.03.1970 | 0 | Разное

Сплав 6082 | Всё о красках

| Si | Fe | Cu | Mn | Mg | Cr | Ti | Zn |

| 0,7 – 1,3 | 0,5 | 0,10 макс. | 0,40 -1,0 | 0,6 – 1,2 | 0,25 | 0,10макс | 0,20макс |

Сплав быстрый для экструзии, для прокатки, с высокими механическими характеристиками, с основными легирующими элементами, такими как магний и кремний, с корректирующим элементом марганцем.

Номинальный состав Al – 1Si – 0,9Mg – 0,7 Mn

Элемент затвердевания представлен интерметаллическим веществом Mg2Si.При максимальном переходе в растворимое состояние (затвердевании) легирующих элементов номинального сплава, количество соединения, которое может сформироваться во время термической обработки при старении равно 1,4% с 0,5% превышением кремния. Среди других элементов должен быть приведен марганец, где соединение выполняет антикристаллическое действие, с контролем морфологии и размеров зерна, которые формируются в ходе различной термической обработки.

Физическое состояние использования – Т6.Охлаждение (закалка) во время экструзии при температуре 540°С и искусственное старение при температуре 175°С в течение 8 часов.

Другое физическое состояние Т4, характеризируется естественным старением при температуре 20°С в течение 8 дней после гомогенизации и закалки как для Т6.

Механические свойства профиля

Физическое состояние | Предел прочности Rm (N/mm2) | Предел текучести Rp0,2 (N/mm2) | Удлинение % | Твердость Brinell |

0 | 140 | 95 | 16 | 50 |

Т4 | 205 | 110 | 14 | 60 |

Т6 | 310 | 260 | 10 | 95 |

Физические свойства (T5)

| Диапазон плавления °С | Объемная масса (кг/дм3) | Коэффициент линейного расширения между 20° и 100°С (10-6К-1) | Теплопроводность при 20°С (W/m K) | Удельное сопротивление Эл. |

570-645 | 2,71 | 23,5 | 174 | 4,2 |

Другие свойства (T6)

Обрабатываемость | Свариваемость | Сопротивление коррозии | Обработка давлением |

Средняя высокая | Хорошая | хорошая | Средняя |

Применение

компоненты для морского и автодорожного транспорта. Каркас ворот, боковые штанги противоударные, пространственные рамы в автомобилях, гидравлические системы, башни, платформы, винты, ядерное оборудование.

Физические характеристики сплавов

Физические характеристики сплавовОписание основных физических характеристик алюминиевых сплавов

Сплав АД31 – является представителем системы Al-Mg-Si. Он характеризуется высокими пластическими свойствами в температурно-скоростных условиях обработки, давлением и повышенной коррозионной стойкостью.

Коррозионная стойкость сплава практически не снижается при сварке. Сплав АД31 интенсивно упрочняется при термической обработке. Если в отожженном состоянии прессованные профили из сплава АД31 имеют предел прочности

10-12 кгс/мм², то после закалки и естественного старения предел прочности до 18-20 кг/мм². Относительное удлинение при этом снижается не очень сильно (с 23-25 до 15-20%). Более значительное упрочнение сплава может

быть получено искусственным старением при температуре 160-190°C, при этом предел прочности повышается до 27,5-30,0 кг/мм². Однако при искусственном старении более интенсивно снижаются пластические характеристики.

На степень упрочнения сплава АД31 при искусственном старении существенное влияние оказывает время перерыва между закалкой и искусственным старением. Так с увеличением времени перерыва от 1,5 до 4 часов снижается предел

прочности и предел текучести на 3-4 кг/мм². Время выдержки при искусственном старении на механические свойства полуфабрикатов из сплава АД31 существенного влияния не оказывает.

Коррозионная стойкость сплава практически не снижается при сварке. Сплав АД31 интенсивно упрочняется при термической обработке. Если в отожженном состоянии прессованные профили из сплава АД31 имеют предел прочности

10-12 кгс/мм², то после закалки и естественного старения предел прочности до 18-20 кг/мм². Относительное удлинение при этом снижается не очень сильно (с 23-25 до 15-20%). Более значительное упрочнение сплава может

быть получено искусственным старением при температуре 160-190°C, при этом предел прочности повышается до 27,5-30,0 кг/мм². Однако при искусственном старении более интенсивно снижаются пластические характеристики.

На степень упрочнения сплава АД31 при искусственном старении существенное влияние оказывает время перерыва между закалкой и искусственным старением. Так с увеличением времени перерыва от 1,5 до 4 часов снижается предел

прочности и предел текучести на 3-4 кг/мм². Время выдержки при искусственном старении на механические свойства полуфабрикатов из сплава АД31 существенного влияния не оказывает.

АД35 (6082) – алюминиевый деформируемый сплав. Применяется для изготовления полуфабрикатов методом горячей или холодной деформации, являются термически упрочняемым. АД35 обладают хорошей пластичностью, высокой

коррозионной стойкостью, но средней прочностью, поэтому в ОРУ напряжением 110 кВ и выше находят ограниченное применение. Все сплавы системы Al—Mg—Si могут работать в обычных атмосферных условиях без специальной защиты от

коррозии, а также в условиях низких температур. АД35 при сварке плавлением и контактной сварке имеют удовлетворительную свариваемость. Прочность сварного соединения не ниже 0,7 прочности основного металла в закаленном и

искусственно состаренном состоянии. Искусственное старение сварного соединения повышает его прочность до 0,8—0,85 прочности основного материала. Алюминиевый сплав 6082 имеет самые высокие прочностные свойства из всех сплавов

серии 6ххх и, в то же время, проявляет неплохую прессуемость, по крайней мере, по сравнению со сплавом 6061.

Сплав Д16 – наиболее распространенный сплав. Относится к системе Аl-Cu-Mg-Mn.

Он интенсивно упрочняется термической обработкой. Сплав хорошо деформируется в горячем и холодном состоянии. Горячая деформация возможна в широком интервале температур от 350 0 до 450°C. Деформации при комнатной температуре

сплав может подвергаться как в отожженном, так и в закаленном состоянии. Механические свойства полуфабрикатов после закалки и естественного старения в значительной мере зависят от условий предварительной обработки. Так у

профилей прессованных из литого слитка, прочностные характеристики после термообработки имеют максимальные значения (46-50м/мм²). У профилей прессованных из предварительно деформируемой заготовки прочностные характеристики

после термообработки ниже 40-43 кг/мм².

Существенное влияние на механические свойства прессованных профилей оказывает величина коэффициента вытяжки при прессовании. Максимальные значения прочностных характеристик получаются при коэффициенте вытяжке равной 9-12. Поэтому крупногабаритные профили имеют, как правило более высокие показатели прочности, чем профили мелких сечений, прессуемых обычно с высокими коэффициентами вытяжки (25-35 и более) Различные механические свойства наблюдаются

так же при производстве профилей с резко отличающимися толщиной полок. Образцы вырезанные из толстых полок имеют более высокие значения, чем вырезанные из толстых полок. Прочность прессованных полуфабрикатов будет выше примерно

на 10% без заметного снижения показателей пластичности, если изготавливать их из сплава с содержанием меди и марганца на верхнем пределе 4,5, 0,85% С u ,0,65-0,85% Mn и повышать температуру прессования до 430-460°C. Прессованные

полуфабрикаты в закаленном и естественно состаренном состоянии имеют пониженную коррозионную стойкость. Сплав Д16 удовлетворительно сваривается.

Поэтому крупногабаритные профили имеют, как правило более высокие показатели прочности, чем профили мелких сечений, прессуемых обычно с высокими коэффициентами вытяжки (25-35 и более) Различные механические свойства наблюдаются

так же при производстве профилей с резко отличающимися толщиной полок. Образцы вырезанные из толстых полок имеют более высокие значения, чем вырезанные из толстых полок. Прочность прессованных полуфабрикатов будет выше примерно

на 10% без заметного снижения показателей пластичности, если изготавливать их из сплава с содержанием меди и марганца на верхнем пределе 4,5, 0,85% С u ,0,65-0,85% Mn и повышать температуру прессования до 430-460°C. Прессованные

полуфабрикаты в закаленном и естественно состаренном состоянии имеют пониженную коррозионную стойкость. Сплав Д16 удовлетворительно сваривается.

Алюминиевые сплавы – это будущее судостроения?

Обработка алюминиевого корпуса судна на подводных крыльях в ЦКБ по СПК им. Алексеева / Изображение: Корабел.ру Алексеева / Изображение: Корабел.ру |

– Скандийсодержащие сплавы, о которых вы спрашиваете, равно, как и сплав АМг61, относятся к алюминий-магниевой группе. Она занимает существенную нишу в

| Рябов Д. К., директор по науке Института легких материалов и технологий (ИЛМиТ) |

Эти сплавы не требуют закалки, обладают хорошей технологической пластичностью и прочностью, что позволяет им успешно конкурировать со сталью.

Эти сплавы не требуют закалки, обладают хорошей технологической пластичностью и прочностью, что позволяет им успешно конкурировать со сталью.Сплав Д16 стоит особняком, потому что его применение очень ограниченно из-за крайне низких показателей стойкости к коррозии. Д16 прочнее сплава АМг61, однако скандийсодержащие сплавы

имеют аналогичные характеристики прочности, сохраняя при этом высокую свариваемость и коррозионную стойкость. Именно поэтому они – это будущее судостроения. Конечно, эти сплавы дороже аналогов, не имеющих в составе скандий, но сплав 1580 с пониженным содержанием этого дорогостоящего элемента был специально разработан компанией “Русал” для того, чтобы иметь рыночные преимущества.– Где сегодня используются алюминий-скандиевые сплавы? Их частое сравнение с титаном – рекламный ход?

– Они легче титана, а по удельной прочности приближаются к обычным титановым сплавам. Новое поколение скандийсодержащих алюминиевых сплавов ниже титана по стоимости. Поэтому там, где не требуются запредельные прочности, алюминий может заменить титан.

Поэтому там, где не требуются запредельные прочности, алюминий может заменить титан.

В целом, экономнолегированные алюминий-скандиевые сплавы могут использоваться в любых применениях, где требуются свариваемые материалы, стойкие к агрессивному климату, и где оправдано применение легкого металла. Это не только судостроение, но и космическая техника. Даже в мировой авиации есть примеры того, как сплавы Al-Mg-Sc успешно работают, заменяя традиционные материалы.

Конечно, универсального материала не существует и проводить прямые аналоги между различными материалами не совсем корректно. Решение об использовании того или иного варианта зависит от проектировщика изделия-конструктора, определяющего требования по весу, жесткости, типам соединений.

– Известны ли вам примеры использования алюминий-скандиевых сплавов на российских судах?

– История развития этих материалов началась с их адаптации под авиакосмическую технику, что было следствием дороговизны скандийсодержащих сплавов. Компания Airbus продемонстрировала их преимущества при создании сварных панелей фюзеляжа самолета. Судостроение – более консервативная отрасль и, в отличие от авиакосмической индустрии, где каждый килограмм веса является критичным, пока не готово использовать дорогие материалы. Значимого опыта применения данных материалов в судостроении пока не накоплено (один из лидеров алюминиевого судостроения – австралийская компания Austral в настоящее время активно тестирует скандийсодержащие сплавы – прим. ред.).

Компания Airbus продемонстрировала их преимущества при создании сварных панелей фюзеляжа самолета. Судостроение – более консервативная отрасль и, в отличие от авиакосмической индустрии, где каждый килограмм веса является критичным, пока не готово использовать дорогие материалы. Значимого опыта применения данных материалов в судостроении пока не накоплено (один из лидеров алюминиевого судостроения – австралийская компания Austral в настоящее время активно тестирует скандийсодержащие сплавы – прим. ред.).

Скандием начинают в мире все сильнее интересоваться, видна положительная динамика по снижению стоимости данного металла. Это связано с выполнением крупных проектов по его извлечению из различного сырья как в России, так и за рубежом. Дальнейшее уменьшение стоимости сырья, наравне со снижением концентрации скандия в сплаве, позволит в ближайшей перспективе сделать данные материалы экономически привлекательными.

Сейчас, помимо созданного “Русалом” сплава 1580 с 0,1% скандия, ИЛМиТ ведет работы над сплавом 1581. Он будет содержать всего 0,03% этого дорогостоящего компонента. С таким низким содержанием скандия полуфабрикаты данного сплава могут вполне потеснить традиционные решения, а с учетом созданной “Русал” цепочки по извлечению скандия из красных шламов, мы рассчитываем на дальнейшее снижение стоимости готовых решений.

Он будет содержать всего 0,03% этого дорогостоящего компонента. С таким низким содержанием скандия полуфабрикаты данного сплава могут вполне потеснить традиционные решения, а с учетом созданной “Русал” цепочки по извлечению скандия из красных шламов, мы рассчитываем на дальнейшее снижение стоимости готовых решений.

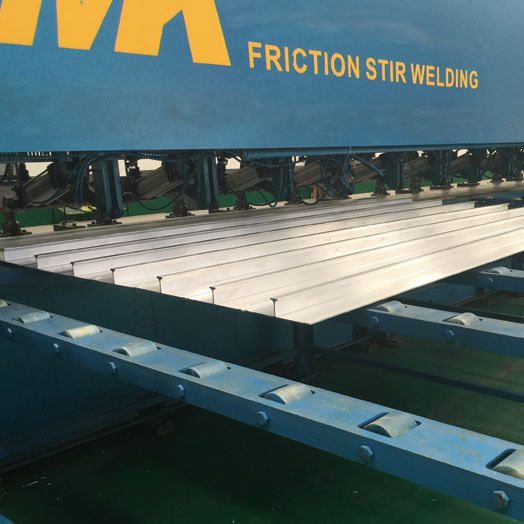

– Требуют ли новые сплавы особых способов сварки?

– Так как основа скандийсодержащих сплавов та же, что и у традиционного АМг61, с точки зрения технологических подходов по сварке эти материалы очень похожи. Необходимо отметить, что скандий в сплавы вводится в крайне малых количествах – не более нескольких десятых долей процента, поэтому он не оказывает существенного влияния на свариваемость. Более того, за счет эффекта модифицирования скандий может даже улучшать технологичность при сварке. Это означает, что данные материалы можно варить теми же самыми технологиями, необходимо только правильно подобрать присадочную проволоку при сварке плавлением и оптимизировать режимы процесса. Эти сплавы также хорошо свариваются трением с перемешиванием, что позволяет получать практически равнопрочные основному металлу соединения.

Эти сплавы также хорошо свариваются трением с перемешиванием, что позволяет получать практически равнопрочные основному металлу соединения.

– Сварка трением позволяет не только обойтись без тепловых деформаций шва, но и способна сваривать все алюминиевые сплавы, алюминий со сталью, титан. Но всегда ли ее можно использовать из-за большого сжатия поверхностей?

– Сварка трением с перемешиванием – технология относительно молодая, но за последнее десятилетие она продвинулась далеко вперед. Отсутствие плавления делает данную технологию очень привлекательной для алюминия, так как не приводит к окислению и пережогу материала. Конечно, она имеет свои особенности, которые связаны в первую очередь с необходимостью обеспечить качественное прижатие инструмента и свариваемых кромок. Но мировой опыт свидетельствует, что использование оригинальных подходов к проектированию инструмента и применения скоростных режимов вращения, позволяет применять достаточно скромные усилия при сварке тонких сечений. В конечном итоге, все зависит от конечного облика конструкции и возможности адаптации данных технологий под стапельную сборку. Поэтому сейчас сварка может применяться для получения достаточно простых швов, но в будущем, возможно, мы увидим, как данные технологии будут находить свою более широкую нишу.

В конечном итоге, все зависит от конечного облика конструкции и возможности адаптации данных технологий под стапельную сборку. Поэтому сейчас сварка может применяться для получения достаточно простых швов, но в будущем, возможно, мы увидим, как данные технологии будут находить свою более широкую нишу.

| В России пока чаще встречаются традиционные методы сварки алюминия / Изображение: Корабел.ру |

– Перечень сплавов, разрешенных к применению в судостроении, определяют морские и речные регистры. Первостепенным требованием, учитывая особенности эксплуатации изделий, является коррозионная стойкость материалов. Соленая вода может быть губительна для ряда высокопрочных алюминиевых сплавов, поэтому в мировой практике основные алюминиевые сплавы для судостроения разработаны на основе систем легирования алюминий-магний и алюминий-кремний-магний. Первые (Al-Mg) обладают очень хорошей коррозионной стойкостью, их характеристики прочности растут с повышением содержания магния. Сплавы, как уже было сказано, являются свариваемыми, и не требуют проведения упрочняющей термической обработки.

Первые (Al-Mg) обладают очень хорошей коррозионной стойкостью, их характеристики прочности растут с повышением содержания магния. Сплавы, как уже было сказано, являются свариваемыми, и не требуют проведения упрочняющей термической обработки.

Для внешних обшивок судов за рубежом обычно применяют материалы с ограниченным содержанием магния для предотвращения межкристаллитной коррозии и коррозионного растрескивания, которая может развиваться в процессе длительной эксплуатации и солнечных нагревов.

К типичным сплавам для судостроения можно отнести такие материалы как АМг61, 5083, 5086, АМг5 и др. Небольшая добавка кремния и магния в алюминий (менее чем по 1%) изменяет фазовый состав и структуру материала, и, в отличие от сплавов алюминий-магний, сплавы с магнием и кремнием нуждаются в закалке и последующем старении. Эта дополнительная операция приводит к получению более высоких характеристик прочности, что позволяет создавать из них конструкции меньших сечений.

Эти сплавы чуть менее стойки к коррозии, чем Al-Mg, но все равно отлично показали себя для внутренних элементов и палубных надстроек. По свариваемости они уступают алюминий-магниевым сплавам, но зато из них можно получать прессованием сложные формы. Типичными сплавами данной группы являются АД31, АД33, 6060, 6061.

| Надстройки судов на воздушной подушке компании “Ховеркрафт” изготавливаются из сплава 6061 миллиметровой толщины / Изображение: ООО “Ховеркрафт” |

– Это типичные представители сплавов алюминий-кремний-магний. Данные материалы включены в зарубежные морские регистры, и из них делают различные внутренние элементы судов. В России аналогами данных сплавов являются сплавы АД31 и АД35.

Сплав 6063 легирован меньшим количеством добавок (он содержит всего около 0,4% кремния и 0,65% магния), поэтому обладает чуть более высокой коррозионной стойкостью по сравнению со сплавом 6082 (который содержит уже по 1% магния и кремния, а также малую добавку марганца), но при этом менее прочный. Эти сплавы хорошо прессуются, поэтому сплав 6063 широко применяется, например, для изготовления различных оконных профилей, а сплав 6082 используется при изготовлении мостов.

Эти сплавы хорошо прессуются, поэтому сплав 6063 широко применяется, например, для изготовления различных оконных профилей, а сплав 6082 используется при изготовлении мостов.

– Многие крупные верфи мира стараются не строить больших алюминиевых судов, к примеру, компания Damen только сейчас решилась построить скоростное однокорпусное судно длиной 70 м. Это предельный размер для судов из алюминиевых сплавов?

– Технологии и методы, доступные сегодня для алюминиевого судостроения, позволяют предполагать замену в будущем стали, как основного конструкционного материала корабля. Например, чудо кораблестроения, самый большой алюминиевый парусник в мире – яхта Sea Eagle II, построенная на нидерландской верфи Royal Huisman, имеет длину 81 метр. А производитель алюминиевых катамаранов – австралийская компания INCAT в настоящий момент строит самое большое алюминиевое судно в мире – скоростной паром длиной 130 метров.

– Каков сегодня расчетный срок эксплуатации судов из алюминия?

– Для современных алюминиевых судов он может составить и 20, и 30 лет. Не стоит забывать, что многие действующие скоростные пассажирские суда были построены еще в советские годы и имеют срок службы 35-40 лет и более. И это при нормативе в 18 лет.

– Как изменились за последние десятилетия технологии обработки алюминия?

– В целом алюминиевая металлургическая отрасль сложилась достаточно давно, и все подходы по обработке давлением, литью и пр. на текущий момент достаточно совершенны. Конечно, вместе с разработкой новых сплавов, совершенствуются и производственные технологии.

В настоящее время в мире существует большое количество состояний поставки полуфабрикатов с особым комплексом свойств для одного и того же материала. Это стало результатом создания особых режимов деформации и термической обработки. Получается своего рода “программирование” сплава. Конечно, нельзя заявлять о том, что характеристиками можно варьировать в широком диапазоне, но с учетом специфики применения можно получать один и тот же материал с отличающимися свойствами.

Если говорить о литейном переделе, то неизменно растет качество слиткового литья, что обусловлено постоянно улучшающимися практиками – введением новых систем фильтрации, использованием более совершенных кристаллизаторов. Слиток во многом определяет качество продукции, поэтому очень важно соблюдать и совершенствовать технологии производства морского алюминия с самого начала.

Необходимо отметить, что развиваются технологии соединения и защиты металлических конструкций. Если еще несколько десятков лет назад алюминий варили плавлением по технологии TIG, то сейчас, напомню, в мире успешно освоена сварка трением, обеспечивающая более прочные соединения. Большой прогресс наблюдается и в лазерной сварке, которая позволяет получать тонкие сварные соединения с минимальной зоной термического воздействия.

Далеко не все эти технологии нашли свое применение в российским судостроении, но, безусловно, стоит ждать, что скоро они будут освоены и в отечественной практике. В любом случае, научная и технологическая мысль не стоит на месте, и технологии адаптируются под современные требования. Ученые и исследователи постоянно разрабатывают новые типы защитных покрытий, которые обеспечивают надежную и длительную эксплуатацию в экстремальных условиях.

– Еще один важный момент – контроль усталостных характеристик алюминия. Какие методы используются сегодня для этого?

– Усталость – ключевая характеристика для материалов, работающих в условиях динамических нагрузок. Алюминиевые сплавы по своему поведению несколько отличны от сталей, тем не менее, для испытаний на усталость существует единый ГОСТ, согласно которому проводятся все исследования. С этой точки зрения, при применении нет никаких подводных камней: проектировщики точно знают, какая база проведения испытаний нужна, а существующие используемые алюминиевые сплавы в судостроении хорошо изучены и включены во все необходимые разрешительные документы.

– Какие предприятия сегодня производят в России морской алюминий, и в каких видах он выпускается?

– Практически все прокатные предприятия России, такие как “Алюминий Металлург Рус”, “Арконик СМЗ” или Каменск-Уральский металлургический завод, производят “морской” алюминий. Это и алюминиевые плиты, алюминиевые листы толщиной от 0,5 до 10 мм, различные прессованные и горячекатаные профили, оребренные прессованные панели.

| Использование экструдированных алюминиевых панелей ускорило строительство лайнера “Мустай Карим” / Изображение: Корабел.ру |

– Импортируются ли сегодня какие-нибудь виды алюминиевого проката для судостроения?

– Весь необходимый сортимент алюминиевых полуфабрикатов производится на отечественных металлургических предприятиях, и, что самое главное, в соответствии с требованиями Российского морского и речного регистров судоходства. Поэтому нет необходимости импортировать прокат для нашего судостроения.

Материал на тему:

Что знали об алюминии на “Красном Сормове”? И как им это помогло.

6082 алюминиевый сплав – 6082 aluminium alloy

Алюминиевый сплав 6082 – это сплав из семейства деформируемых алюминий-магний-кремний (серии 6000 или 6xxx). Это один из самых популярных сплавов в своей серии (наряду со сплавами 6005 , 6061 и 6063 ), хотя он не особо отмечен в стандартах ASTM (Северной Америки). Обычно его формуют экструзией и прокаткой, но как деформируемый сплав он не используется при литье. Его также можно выковать и плакировать, но это не обычная практика для этого сплава. Он не может быть подвергнут механическому упрочнению , но обычно подвергается термообработке для получения более высокой прочности, но меньшей пластичности.

Альтернативные названия и обозначения включают AlSi1MgMn, 3.2315, h40 и A96082. Сплав и его различные состояния соответствуют следующим стандартам:

- EN 485-2: Алюминий и алюминиевые сплавы. Лист, полоса и тарелка. Механические свойства

- EN 573-3: Алюминий и алюминиевые сплавы. Химический состав и форма кованых изделий. Химический состав и форма продукции

- EN 754-2: Алюминий и алюминиевые сплавы. Холоднотянутый стержень / стержень и труба. Механические свойства

- EN 755-2: Алюминий и алюминиевые сплавы. Экструдированный стержень / стержень, труба и профили. Механические свойства

- ISO 6361: Кованый алюминий и листы, полосы и пластины из алюминиевых сплавов.

Химический состав

Состав сплава алюминия 6082:

| Элемент | Весовой процент (%) |

|---|---|

| Алюминий | 95,2–98,3 |

| Хром | 0,25% макс. |

| Медь | 0,1% макс. |

| Железо | 0,5% макс. |

| Магний | От 0,6 до 1,2% |

| Мангенезе | От 0,4 до 1,0% |

| Кремний | От 0,7 до 1,3% |

| Титан | 0,1% макс. |

| Цинк | 0,2% макс. |

| остатки | 0,15% макс. |

Свойства

Типичные свойства материала для алюминиевого сплава 6082 включают:

Рекомендации

Стол из алюминиевого сплава

<img src=”//en.wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=”” title=””>Алюминиевые деформируемые сплавы Химсостав Механические свойства – Справочная информация

Химический состав Номинальный химический составAl-0,7Mg-0,4Si

Химический состав по EN 573-3Таблица 1

Обозначения- EN 573-3: EN AW-6063

- Стандарт США ANSI H35.1: 6063

- Teal Sheet (Алюминиевая Ассоциация): 6063

- Unified Numbering System (UNS): А96063

- ISO 209: 6063 (до 2007 года по ISO 209-1 – AlMg0,7Si)

- Япония: A6063

- DIN 1725-1 (отменен): отсутствует

- Серия – 6ххх

- Деформируемый

- Термически упрочняемый

- Главные легирующие элементы – магний и кремний, без специальных добавок.

- Упрочняющая фаза – интерметаллическое соединение Mg2Si. При номинальном химическом составе и полном растворении легирующих элементов количество этого упрочняющего соединения составляет около 1 %, без избыточного содержания кремния.

- Любые другие химические элементы рассматриваются как примеси.

- Отсутствие корректирующих добавок может создавать трудности при контроля роста зерна после нагрева под закалку и закалке [2].

- Типичные состояния: Т5, Т6 и Т66.

- Место сплава 6063 среди других сплавов серии 6ххх см. на рисунке ниже.

Содержание железа 0,5 % вместо 0,35 %

Сплав 6063 в ГОСТ 22233-2001- Максимальное содержание магния 0,60 % вместо 0,9 %

- Минимальное содержание кремния 0,30 % вместо 0,20 %

Прессованные алюминиевые профили:

- Ограждающие строительные конструкции, такие как окна, фасадные конструкции, входы в магазины, зимние сады.

- Трубы, поручни, спортивный инвентарь.

- Ирригационные трубы

- Кузова грузовых автомобилей и фургонов [1]

Таблица 2

Типичные механические свойстваПредел прочности при растяжении, временное сопротивление разрыву при растяжении – см. таблицу 3 [1].

Таблица 3

Предел текучестиСм. таблицу 3.

Относительное удлинениеУдлинение пятикратного образца (А, δ5) – см. таблицу 3.

ТвердостьТвердость по Бринеллю и Роквеллу – см. таблицу 3.

Коэффициент Пуассона0,33.

Модуль упругостиМодуль упругости при растяжении – 68300 МПа.

Модуль упругости при сдвиге – 25800 МПа.

Модуль упругости при сжатии – 69700 МПа.

2,69 г/см3 при 20 °С

Температура плавления-кристаллизацииТемпература ликвидус сплава 6063: 655 °С

Температура солидус сплава 6063: 615 °С

Коэффициент линейного термического расширенияЛинейный: 23,4 мкм/(м·°С) в интервале от 20 до 100 °С.

Объемный: 67∙10-6 м3/(м3 ∙ °С)

Хорошо сваривается дуговой сваркой в среде инертного газа, в частности, аргонно-дуговой сваркой, как неплавящимся электродом (GTAW-TIG), так и плавящимся электродом (GMWA-MIG). Обычный сварочный сплав – 4043.

Температура отжига415 °С.

Температура закалки520 °С.

Искусственное старение175 °С в течение 8 часов.

ГибкаВ состоянии Т4.

Модификации Алюминиевый сплав 6063А- 0,15-0,35 % Fe; 0,30-0,6 % Si; 0,6-0,9 % Mg

- Прочностные свойства немного выше, чем у сплава 6063 (на 15-25 МПа для состояния Т6) без снижения качества анодирования

- 0,15 % Fe; 0,20 % Cu

- Прочностные свойства чуть ниже, чем у сплава 6063

- Применяется для получения блестящей анодированной поверхности.

Источники:

1) Aluminum and Aluminum Alloys, ed. J. R. Devis

2) EN 573-3

3) EN 755-2

В Справочник деформируемых сплавов

См. также:

Сплав АД31 и его зарубежные аналоги

Алюминиевые профили из сплава АД31 (6063)

Алюминиевые сплавы 6060, 6063 и АД31

Алюминиевый сплав 6061 Химический состав Номинальный химический состав

Al-1,0Mg-0,6Si-0,30Cu-0,20Сr

Химический состав по EN 573-2Таблица 1 – Химический состав сплава 6061 по EN 573-3

Обозначения

- ГОСТ 4784-97: АД33

- EN 573-3: EN AW-6061 и EN AW-Al Mg0,7Si

- Международная регистрация (Teal Sheats) – Aluminum Association: 6061

- Unified Numbering System (UNS): А96061

- ISO 209: 2007:6061

- DIN 1725-1 (отменен): отсутствует

- Деформируемый

- Термически упрочняемый

- Относится к сплавам с уровнем прочности от среднего до высокого.

- Повышение прочности достигает за счет термического упрочнения.

- Достигает прочности выше, чем у сплава 6005А.

- Хорошая коррозионная стойкость.

- Хорошо сваривается, но имеет пониженную прочность в зоне сварного шва.

- Имеет среднюю усталостную прочность.

- Хорошо поддается холодной формовке в состоянии Т4, но имеет ограниченную формуемость в состоянии Т6.

- Не подходит для прессованных профилей со сложным поперечным сечением.

- Полный аналог сплава АД33 по ГОСТ 4784-97

- Место сплава 6061 среди других сплавов серии 6ххх – см. рисунок ниже.

- рамы велосипедов

- грузовые автомобили

- пассажирские вагоны

- спортивные снаряды

- конструкционные трубы

- конструкционные детали, которые требуют повышенную прочность, хорошую свариваемость и высокую коррозионная стойкость

- детали рамы, направляющих сидений, бамперы пассажирских автомобилей.

Таблица 2 – Требования к механическим свойствам алюминиевого сплава 6061 по EN 573-3

Типичные механические свойства Прочность при растяженииТаблица 3 – Типичные механические свойства сплава 6061 [1]

Предел текучести 0,2 %См. таблицу 3.

Относительное удлинениеУдлинение А (δ5) – 5-кратный образец) – см. таблицу 3.

Твердость (500 кгс – 10 мм – 30 с)- Состояние О: 30 НВ;

- Состояния Т4, Т451: 65 НВ;

- Состояния Т6, Т651: 95 НВ.

- при растяжении – 68900 МПа

- при сжатии – 69700 МПа.

2,70 г/см3 при 20 °С

Термические свойства Интервал температуры плавления575 – 650 °С

Коэффициент термического расширенияЛинейный: 23,6 мкм/(м·°С) в интервале от 20 до 100 °С.

Технологические свойства СвариваемостьХорошо сваривается дуговой сваркой в среде инертного газа, в частности, аргонно-дуговой сваркой, как неплавящимся электродом (GTAW-TIG), так и плавящимся электродом (GMWA-MIG). Обычный сварочный сплав – 4043.

Температура закалки530 °С [1].

Искусственное старение- Катаные и тянутые изделия: 160 °С в течение 18 часов [1]

- Прессованные или кованные изделия: 175 °С в течение 8 часов [1]

- 0,2-0,35 % Mg

- Прочнее сплава 6061 в состоянии Т6 на 15-20 МПа.

Для понимания особенностей закалки сплава 6061 полезно сравнить ее условия с закалкой сплава 6060. Алюминиевый сплав 6060 – это аналог сплава АД31 при минимальном содержании в нем магния и кремния. На рисунке схематически показаны различия необходимых скоростей охлаждения этих сплавов для обеспечения закалки, то есть создания твердого раствора магния и кремния за счет предотвращения выпадения частиц Mg2Si.

| Проволока / Пруток | Номер сплава по AWS A5.10 | Назначение и свариваемые материалы (марки по ГОСТ и ISO) | Российский аналог (ГОСТ 7871-75) ESAB |

| АL99.7 | ~ ER 1100, 1070 | Технический алюминий АД00, АД0, АД1, АД, АМц Е1070, Е1050, Е1230, Е1200, E3003 |

Св. А7, OK 18.01 |

| АL99.5Ti | 1450 | Технический алюминий Повышенная стойкость к образованию трещин и мелкозернистая структура сварного шва АД00, АД0, АД1, АД, АМц Е1070, Е1050, Е1230, Е1200, E3003 |

Св. А85Т, OK 18.11 |

| АLSi 5 | ER 4043 | Алюминий-магний-кремний «Авиаль» АД31, АД33, АД35, АВ, Е 6063, Е 6061, Е 6082, 6151 (6351) Ремонтная сварка литья и поковок из силуминов, содержащих до 7% кремния, в т.ч. АЛ1, АЛ3, АК4, АК6, АК6ч, АК8, Е2014 (слабонагруженные вспомогательные конструкции и автомобильная индустрия) |

Св. АК 5, OK 18.04 |

| ALSi12 | ER 4047 | Алюминий-магний-кремний-медь сплавы, содержащие свыше 7% кремния, в т.ч «Силумин» AЛ2, АЛ4, АЛ9, АК9, АК12 (ремонтная сварка литья и поковок) |

~ Св. АК 10 |

| ALMg3 | ~ ER 5654, 5754 | Алюминий-магний «Магналий» АМг2, АМг3, Е 5251, Е 5754, Е 5954 (слабонагруженные вспомогательные конструкции) |

Св. АМг 3 |

| ALMg 2,7Mn | ER 5554 | Алюминий-магний-марганец «Магналий» АМг2, АМг3, Е 5251, Е 5754, Е 5954 (в основном применяется для изделий, работающих при температурах более 100 °С) |

~ Св. АМг 3 |

| АLMg 5 | ER 5356 | Алюминий-магний «Магналий» АМг4, АМг5, Е 5086, Е 5083, Е 5056, АМг2, АМг3, Е 5251, Е 5754, Е 5954 (судостроение, транспортные емкости, железнодорожный и автомобильный транспорт) |

Св. АМг 5, ОК 18.15 |

| АLMg 4,5 Mn | ER 5183 | Алюминий-магний-марганец «Магналий» АМг4, АМг4,5Mц, АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% (изделия стойкие к морской воде, железнодорожный и автомобильный транспорт, емкости для молочной и пивоваренной промышленности, криогенные сосуды) |

~ Св. АМг 5, ОК 18.16 |

| АLMg 4,5Mn Zr | 5087 | Алюминий-магний-марганец «Магналий» АМг4, АМг4,5Mц, АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% с повышенной стойкостью против трещин и коррозии (судостроение, транспортные емкости, железнодорожный и автомобильный транспорт) |

Св. 1557 |

| AlMg 5Mn | ER 5556 | Алюминий-магний-марганец «Магналий» АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% (высокопрочные конструкции для ВПК и строительной индустрии, транспортные емкости) |

~ Св. АМг 5, ОК 18.20 |

| ALMg 6Zr | – | Алюминий-магний «Магналий» АМг5, АМг6, АМг61, Е 5086, Е 5056 и другие сплавы с содержанием магния менее 5% с повышенной прочностью и коррозионной стойкостью (судостроение, высокопрочные конструкции для ВПК и авиационной промышленности) |

Св. АМг 61, ~ Св. АМг 6, ОК 18.22 |

| ALCu 6Mn Zr Ti | ER 2319 | Алюминий-медь-марганец «Дюраль» 1201, 1205, Е 2219, Е 2014, Е 2036 (высокопрочные сварные конструкции с термической обработкой для ВПК и других применений) |

~ Св. 1201 |

Каталог сварочных материалов ESAB

№

гл

.

Марка

Классификации

Стр

.

ISO / EN

AWS

ГОСТ

/

ОСТ

OKFlux10.05

EN ISO14174: SAAAS 2B 5634DC

OKFlux10.07

EN ISO14174: SAGS 3Ni4Mo1DC

OKFlux10.95

EN ISO14174: SACS 25753DC

4.7

Флюсыилентынаосновевысоколегированныхсталейдляэлектрошлаковойнаплавки

.

OKBand309LESW

EN ISO14343-A: B 2211L

OKBand309LMoESW

EN ISO14343-A: B 21133L

OKBand309LNbESW

EN ISO14343-A: B 2212LNb

OKFlux10.10

EN ISO14174: ESAFB 2B5644DC

OKFlux10.14

EN ISO14174: ESAFB 2B5644DC

5

Сварочныематериалынаосновеникелевыхсплавов

.

5.1

Электродынаосновеникелевыхсплавов

.

OKNi-1 (OK92.05)

ISO14172: ENi 2061 (NiTi3)

AWSA5.11: ENi-1

OKNiCrFe-2 (OK92.15)

ISO14172: ENi 6133 (NiCr16Fe12NbMo)

AWSA5.11: ENiCrFe-2

OKNiCrFe-3 (OK92.26)

ISO14172: ENi 6182 (NiCr15Fe6Mn)

AWSA5.11: ENiCrFe-3

OKNiCrMo-5 (OK92.35)

AWSA5.11: ENiCrMo-5 (

условно

)

OKNiCrMo-3 (OK92.45)

ISO14172: ENi 6625 (NiCr22Mo9Nb)

AWSA5.11: ENiCrMo-3

OK92.55

ISO14172: ENi 6620 (NiCr14Mo7Fe)

AWSA5.11: ENiCrMo-6

OKNiCu-7 (OK92.86)

ISO14172: ENi 4060 (NiCu30Mn3Ti)

AWSA5.11: ENiCu-7

5.2

Проволокисплошногосечениядлядуговойсваркив

защитных

газахплавящимсяэлектродомнаосновеникелевых

сплавов

.

OKAutrodNi-1

(OKAutrod 19.92)

EN ISO18274: SNi 6625 (NiTi3)

AWSA5.14: ENi-1

OKAutrodNiCrMo-3

(OKAutrod 19.82)

EN ISO18274: SNi 6625 (NiCr22Mo9Nb)

AWSA5.14: ENiCrMo-3

OKAutrodNiCr-3

(OKAutrod 19.85)

EN ISO18274: SNi 6082 (NiCr20Mn3Nb)

AWSA5.14: ENiCr-3

OKAutrodNiCr-7

(OKAutrod 19.93)

EN ISO18274: SNi 4060 (NiCu30MnTi)

AWSA5.14: ENiCu-7

5.3

Пруткисплошногосечениядлядуговойсваркив

защитных

газахнеплавящимсяэлектродомнаосновеникелевых

сплавов

.

OKTigrodNi-1

(OKTigrod 19.92)

EN ISO18274: SNi 6625 (NiTi3)

AWSA5.14: ENi-1

OKTigrodNiCrMo-3

(OKTigrod 19.82)

EN ISO18274: SNi 6625 (NiCr22Mo9Nb)

AWSA5.14: ENiCrMo-3

OKTigrodNiCr-3

(OKTigrod 19.85)

EN ISO18274: SNi 6082 (NiCr20Mn3Nb)

AWSA5.14: ENiCr-3

OKTigrodNiCu-7

(OKTigrod 19.93)

EN ISO18274: SNi 4060 (NiCu30MnTi)

AWSA5.14: ENiCu-7

5.4

Проволокипорошковыедлядуговойсваркиплавящимсяэлектродомнаосновеникелевыхсплавов

.

Shield-Bright NiCrMo-3

(Shield-Bright 625)

AWSA5.34: ENiCrMo-3T1-4

5.5

Флюсыипроволокинаосновеникелевыхсплавовдлядуговойсваркиинаплавки

.

OKAutrodNiCrMo-13

(OKAutrod 19.81)

EN ISO18274: SNi 6059 (NiCr23Mo16)

AWSA5.14: ERNiCrMo-13

OKAutrodNiCrMo-3

(OKAutrod 19.82)

EN ISO18274: SNi 6625 (NiCr22Mo9Nb)

AWSA5.14: ERNiCrMo-3

OKAutrodNiCrMo-4

(OKAutrod 19.83)

EN ISO18274: SNi 6276 (NiCr15Mo16Fe6W4) AWSA5.14: ERNiCrMo-4

OKAutrodNiCr-3

(OKAutrod 19.85)

EN ISO18274: SNi 6082 (NiCr20MnNb)

AWSA5.14: ERNiCr-3

OKFlux10.16

EN ISO14174: SAFB 2 5543DC

OKFlux10.90

EN ISO14174: SAAF2 5553MnNi DC

5.6

Флюсыилентынаосновеникелевыхсплавовдлядуговойнаплавки

.

OKBandNiCr3

EN ISO18274: BNi 6082 (NiCr20Mn3Nb)

AWSA5.14: EQNiCr-3

OKBandNiCrMo3

EN ISO18274: BNi 6625 (NiCr22Mo9Nb)

AWSA5.14: EQNiCrMo-3

OKBandNiCu7

EN ISO18274: BNi 4060 (NiCu30Mn3Ti)

AWSA5.14: EQNiCu-7

OKFlux10.16

EN ISO14174: SAFB 2 5543DC

OKFlux10.18

EN ISO14174: SACS 2B5813DC

5.7

Флюсыилентынаосновеникелевыхсплавовдляэлектрошлаковойнаплавки

.

OKBandNiCr3

EN ISO18274: BNi 6082 (NiCr20Mn3Nb)

AWSA5.14: EQNiCr-3

OKBandNiCrMo3

EN ISO18274: BNi 6625 (NiCr22Mo9Nb)

AWSA5.14: EQNiCrMo-3

OKBandNiCrMo7

EN ISO18274: BNi 6455 (NiCr16Mo16Ti)

AWSA5.14: EQNiCrMo-7

OKFlux10.11

EN ISO14174: ESAFB 2B 5644DC

6

Сварочныематериалынаосновеалюминиевыхсплавов

6.1

Электродынаосновеалюминиевыхсплавов

.

OK96.20

EN ISO18273:AlMn1

OK96.40

EN ISO18273:AlSi5

OK96.50

EN ISO18273:AlSi12

6.2

Проволокисплошногосечениядлядуговойсваркив

защитных

газахплавящимсяэлектродомнаосновеалюминиевых

сплавов

.

OKAutrod 1070

EN ISO18273: SAl 1070 (Al99,7)

OKAutrod 1450

EN ISO18273: SAl 1450 (Al99,5Ti)

OKAutrod 5554

EN ISO18273: SAl 5554 (AlMg2,7Mn)

AWSA5.10: ER5554

Страница не найдена | Hydro.com

АлюминийКогда вы выбираете алюминий от Hydro, он прочный, легкий, долговечный и экологически безопасный, что делает вас частью более разумного и устойчивого будущего. Наша климатическая стратегия заключается в сокращении выбросов CO2 на 30% к 2030 году. Наш алюминий также может помочь вам в достижении ваших целей.

ЭнергияОбладая более чем вековым опытом в области возобновляемых источников энергии, Hydro входит в тройку ведущих операторов по производству электроэнергии в Норвегии и является значительным игроком на рынке стран Северной Европы и Бразилии.Мы отвечаем за развитие новых возможностей для бизнеса Hydro в области возобновляемых источников энергии, водорода и аккумуляторов, а также оказываем поддержку остальным сферам деятельности Hydro в отношении контрактов, безопасности поставок и рамочных условий в области энергетики.

УстойчивостьАлюминий – металл будущего.Каждый день мы стремимся сделать алюминий частью решения величайшей задачи нашего времени.

КарьераХотели бы вы сформировать следующий этап зеленого промышленного развития Hydro?

ИнвесторамМы – ведущая компания по производству алюминия и возобновляемой энергии, которая более века создает возможности для бизнеса, разрабатывая продукты, решения и отрасли, отвечающие глобальным потребностям и запросам.Мы поставляем низкоуглеродный алюминий заказчикам по всему миру и предлагаем решения в области возобновляемых источников энергии для отраслей, которые хотят обеспечить более экологичное производство энергии.

СМИРаботаете над рассказом об алюминии? Пресс-релизы, фотографии, истории, факты и цифры – здесь вы найдете все, что вам нужно.

О HydroHydro – ведущая промышленная компания, приверженная устойчивому будущему.Наша цель – создавать более жизнеспособные общества, превращая природные ресурсы в продукты и решения инновационными и эффективными способами.

Алюминиевый сплав 6082 | Материалы для самолетов

Сплав 6082 – это сплав средней прочности с отличной коррозионной стойкостью. Сплав 6082 имеет самую высокую прочность среди сплавов серии 6000. Из-за более высокой прочности сплава 6082 он заменил сплав 6061 во многих областях применения. Сплав 6082 обычно используется в высоконагруженных системах, в фермах, мостах, кранах, на транспорте, в контейнерах для руды, пивных бочках, молочных маслобойках.

| Пределы химического состава | |||||||||||

| Вес% | Al | Si | Fe | Cu | Мн | Кр | мг | Zn | Ti | Другое По каждому | Прочие Итого |

| Сплав 6082 | Бал | 0.7 – 1,3 | 0,50 макс | 0,10 макс | 0,40–1,00 | 0,25 макс | 0,06–1,20 | 0,20 макс | 0,10 макс | 0,05 макс | 0,15 макс |

Типичные механические свойства

| Материал | Толщина (мм) | Предел прочности на разрыв (Н / мм²) мин. | Предел текучести (Н / мм²) мин. | Относительное удлинение на 50 мм% (мин.) |

| Сплав 6082 – Листы и пластины Т6 | 0.2 – 3,0 | 295 | 255 | 8 |

| Сплав 6082 T6 Лист и плита | 3,0 – 6,0 | 295 | 240 | 8 |

| Сплав 6082 T6 Лист и плита | 6,0 – 25,00 | 295 | 240 | 8 |

| Материал | Диаметр (мм) | Предел прочности при растяжении мин. (Н / мм²) | Предел текучести мин. (Н / мм²) | Удлинение на 5.65v% (мин) |

| Сплав 6082 Пруток Т6 | <20 | 295 | 255 | 8 |

| Сплав 6082 Пруток Т6 | 20–150 | 310 | 270 | 8 |

| Сплав 6082 Пруток Т6 | 150–200 | 280 | 240 | 5 |

Наличие

Алюминиевый сплав 6082 доступен в листах и пластинах (типичное наличие на складе), алюминиевый пруток 6082, 6082 также доступен в вытянутых трубках, трубках и поковках.Чтобы узнать о наличии на складе алюминиевого сплава 6082, обращайтесь в отдел продаж.

Технические характеристики

Алюминиевый сплав 6082 также соответствует следующим стандартным обозначениям и спецификациям.

AA6082

HE30, HP30, HS30

DIN 3.2315

EN AW-6082

ISO AlSi1MgMn

A96082

Подобные спецификации

BS L111 Прутки и секции из сплава 6082-T6

BS L112 Поковки и поковки из сплава 6082

BS L113 Лист и полоса из сплава 6082-T6

BS L114 Сплав 6082-T6 Тянутая трубка

BS L115 Сплав 6082-T651 Пластина

BS HE30 6082 Экструзии

BS HP30 6082 Пластина

BS HT30 6082 Трубка

BS HG30 6082 Проволока

BS HS30 6082 Лист

WS 3.2315

EN 2326 6082-T6 Экструдированный пруток

EN 2636 6082-T6 Пруток (с периферийным контролем крупного зерна)

EN 4273

EN 4274 (с периферийным контролем крупного зерна)

Alcoa-920

Birmetal-071

BA 25

Durcilium- S

Hiduminium-44

Anticorodal-090

AlMgSi1Mn

A-SGM0.7

AECMA 2389 Tube

AECMA 2390 Tube

UNI 3571

UNI 9006/4

L-3453

Заявление об ограничении ответственности

Мы прилагаем все усилия для обеспечения точности технических характеристик.Однако приведенные здесь технические характеристики следует использовать только в качестве ориентировочных. Все характеристики могут быть изменены без предварительного уведомления.

MatWeb, ваш источник информации о материалахЧто такое MatWeb? MatWeb’s база данных свойств материалов с возможностью поиска включает паспорта термопластов и термореактивных полимеров, таких как АБС, нейлон, поликарбонат, полиэстер, полиэтилен и полипропилен; металлы, такие как алюминий, кобальт, медь, свинец, магний, никель, сталь, суперсплавы, сплавы титана и цинка; керамика; плюс полупроводники, волокна и другие инженерные материалы. Преимущества регистрации в MatWeb Как найти данные о собственности в MatWebНажмите здесь, чтобы узнать, как войти материалы вашей компании в MatWeb. У нас есть более 150 000 материалы в нашей базе данных, и мы постоянно добавляем к этому количеству, чтобы предоставить Вам доступен самый полный бесплатный источник данных о собственности материалов в Интернете. Для вашего удобства в MatWeb также есть несколько конвертеров. и калькуляторы, которые делают общие инженерные задачи доступными одним щелчком мыши. кнопки. MatWeb находится в стадии разработки.Мы постоянно стремимся найти лучшее способы служить инженерному сообществу. Пожалуйста, не стесняйтесь свяжитесь с нами с любыми комментариями или предложениями. База данных MatWeb состоит в основном из предоставленных таблиц данных и спецификаций. производителями и дистрибьюторами – сообщите им, что вы видели их данные о материалах на MatWeb. |

|

Алюминиевый сплав 6082 Лист данных

Объем

Алюминий 6082 – это сплав средней прочности с отличной коррозионной стойкостью.Он имеет самую высокую прочность среди сплавов серии 6000. Сплав 6082 известен как конструкционный сплав. В форме пластины сплав 6082 чаще всего используется для обработки. Как относительно новый сплав, более прочный сплав 6082 позволил ему заменить 6061 во многих областях применения. Добавление большого количества марганца регулирует зернистую структуру, что, в свою очередь, приводит к более прочному сплаву. Трудно производить тонкостенные, сложные экструзионные формы из сплава 6082. Обработка экструдированной поверхности не такая гладкая, как у других сплавов аналогичной прочности серии 6000.В состоянии T6 и T651 6082 хорошо обрабатывает и производит плотные мотки стружки при использовании стружколома.

Приложение

Этот материал используется для молочных маслобоек, ферм, кранов, контейнеров для руды, пивных бочек, мостов, приложений с высокими нагрузками и транспорта.

Поставляемые формы

- Лист

- Пластина

- Экструзия

- Трубка

- Штанга

Обозначения сплавов

Алюминиевый сплав 6082 также соответствует: AA6082, HE30, DIN 3.2315, EN AW-6082, ISO: Al Si1MgMn и A96082.

Типы темперамента

Наиболее распространенные характеристики алюминия 6082:

6063 О

Необработанный / Мягкий

6063 Т4

Раствор, подвергнутый термообработке и естественному старению до практически стабильного состояния

6063 Т6

Раствор термообработанный и искусственно состаренный

6063 Т651

Раствор термообработанный, снятие напряжений путем растяжения с последующим искусственным старением.

Производство

- Паяемость: хорошая

- Свариваемость – газовая: хорошая

- Свариваемость – дуговая: хорошая

- Свариваемость – сопротивление: хорошая

- Пайка: хорошая

- Обрабатываемость – в холодном состоянии: хорошая

- Обрабатываемость: хорошая

Сварка

6082 имеет очень хорошую свариваемость, но прочность в зоне сварного шва снижена. При сварке рекомендуется использовать проволоку из сплава 4043. При сварке от 6082 до 7005 следует использовать проволоку из сплава 5356.

| Свойство | Значение | Состояние | Соответствующие стандарты | Форма | Комментарий |

|---|---|---|---|---|---|

Алюминий | Алюминий | 904 | |||

Хром | T6 | Стандарты AA, ASTM B221, BS EN 573-3, BS EN 755-2, BS EN 485-2 | Пруток, трубка, пластина, лист | ||

Медь | T6 | Стандарты AA, ASTM B221, BS EN 573-3, BS EN 755-2, BS EN 485-2 | Пруток, трубка, пластина, лист | ||

Железо | T6 | Стандарты AA, ASTM B221 | |||

T6 9 0025 | BS EN 573-3, BS EN 755-2, BS EN 485-2 | Пруток, трубка, пластина, лист | |||

Магний | T6 | AA Стандарты, ASTM B221, BS EN 573-3, BS EN 755-2, BS EN 485-2 | Пруток, трубка, пластина, лист | ||

Марганец | T6 | Стандарты AA, ASTM B221, BS EN 573-3, BS EN 755-2, BS EN 485-2 | Пруток, трубка, пластина, лист | ||

Другое | T6 | BS EN 573-3, BS EN 755-2, BS EN 485-2 | Пруток, трубка, пластина, лист | Всего | |

Кремний | T6 | Стандарты AA, ASTM B221, BS EN 573-3, BS EN 755-2, BS EN 485-2 | Пруток, трубка, пластина, лист | ||

Титан | T6 | Стандарты AA, ASTM B221, BS EN 573-3, BS EN 755-2 , BS EN 485-2 | Пруток, трубка, пластина, лист | ||

Цинк | T6 | Стандарты AA, ASTM B221, BS EN 573-3, BS EN 755 -2, BS EN 485-2 | Пруток, трубка, пластина, лист |

6082 Алюминиевый лист | Поставщик пластин из алюминиевого сплава 6082 T4 / T6

Пластина из алюминиевого сплава 6082 T4, Изготовитель алюминиевого листа 6082 t4

6082 Алюминиевый лист изготовлен из алюминиевого сплава средней прочности.Материал обладает хорошей коррозионной стойкостью и применяется для элементов конструкций. Пластины используются в основном из-за их хорошей обрабатываемости. Navstar Steel – ведущий производитель и поставщик изделий из алюминиевого сплава 6082 T4 Plate различных типов и размеров.

6082 Алюминиевый лист

Алюминиевый сплав 6082 Пластина T4

6082 t4 алюминиевый лист

Лист из алюминиевого сплава 6082 t6 ASTM B209, проверьте цены на алюминиевую полосу ASME SB209 6082

Материал имеет в химическом составе кремний, железо, медь, марганец, магний, цинк, титан и хром.Этот состав обеспечивает коррозионную стойкость и высокие механические свойства алюминиевого сплава ASTM B209 6082 t6 Sheet . Листы имеют максимальный предел текучести 85 МПа и максимальный предел прочности на разрыв 150 МПа. Материал также имеет твердость по Бринеллю 40 HB. Изделия различных форм, такие как рулоны, фольга, полосы и 6082 t4 алюминиевый лист , имеют толщину от 0,4 мм до 6 мм и длину до 10000 мм.

Применения можно найти в маслобойках, фермах, подъемных кранах, контейнерах для руды, транспорте, а также в приложениях с высокими нагрузками.Есть ASME SB209 Алюминиевая полоса 6082 и пластины с разными температурами, такими как O, T4 и T6. Различный темперамент подходит для различных типов конструкций. Температуры наряду с толщиной алюминиевого листа 6082 делают их подходящими для этих применений и обеспечивают лучшие возможности формования, сварки и механической обработки. Эти листы также хорошо поддаются пайке. Горячекатаный лист из алюминиевого сплава UNS A96082 может иметь перфорированную и экструдированную отделку.Эти различные варианты отделки обеспечивают такие преимущества, как легкий вес. Пожалуйста, свяжитесь с нами для получения дополнительной информации о таких продуктах, как катушки Aluminium 6082 Coils и их ценах.

Спецификация материала пластины из алюминиевого сплава 6082 T4

| Марка | Алюминий 6082 / UNS A96082 |

|---|---|

| Спецификации ASTM | ASTM B209 / ASME SB209 |

| Таблица толщины | 0.От 5 мм до 250 мм |

| Форма | Пластины, листы, рулоны планок, рулоны, фольга, простой лист, регулировочный лист, полоса, рулоны, перфорированные рулоны, плоские поверхности, заглушки, кольцо |

| Твердость | Четверть твердый, мягкий, жесткий, полутвердый, пружинный и т. Д. |

| Отделка | Холоднокатаный лист (CR), 2D, Горячекатаный лист (HR), 2B, BA NO (8), SATIN (с пластиковым покрытием) |

| Размер в миллиметрах | 000 мм x 2000 мм, 1220 мм x 2440 мм, 1500 мм x 3000 мм, 2000 мм x 2000 мм, 2000 мм x 4000 мм и т. Д. |

| Длина в мм | от 1000 мм до 6000 мм |

| Применения Отрасли | Газопереработка, Конденсаторы, Оборудование для морской воды, Производство энергии, Фармацевтика, Специализированная химия, Целлюлоза, Фармацевтическое оборудование, Химическое оборудование, Нефтехимия, Бумажные офшорные буровые компании, Теплообменники, Промышленность |

В нашем списке на складе представлен широкий ассортимент алюминиевых листов 6082 с ценами.Мы также производим на нашем заводе алюминиевый лист толщиной 6082 T6 по индивидуальному заказу.

Физические свойства алюминиевого листа 6082 t4

| Физическая собственность | Значение |

|---|---|

| Плотность | 2.-6 / К |

| Модуль упругости | 70 ГПа |

| Теплопроводность | 180 Вт / м. К |

| Удельное электрическое сопротивление | 0.-6 Ом. М |

Спецификация: BS EN 485-2: 2008

Лист – от 0,4 мм до 6,00 мм

| Механические свойства | Значение |

|---|---|

| Испытательное напряжение | 260 Мин. МПа |

| Предел прочности | 310 Мин. МПа |

| Твердость по Бринеллю | 94 HB |

Толщина листа алюминия 6082, горячекатаный лист из алюминиевого сплава UNS A96082, просмотр свойств рулонов алюминия 6082

Химическая структура листа алюминиевого сплава 6082 t6 ASTM B209

| Химический элемент | % Присутствует |

|---|---|

| Марганец (Mn) | 0.40–1,00 |

| Железо (Fe) | 0,0 – 0,50 |

| Магний (Mg) | 0,60 – 1,20 |

| Кремний (Si) | 0,70 – 1,30 |

| Медь (Cu) | 0.0 – 0,10 |

| Цинк (Zn) | 0,0 – 0,20 |

| Титан (Ti) | 0,0 – 0,10 |

| Хром (Cr) | 0,0 – 0,25 |

| Другое (каждый) | 0.0 – 0,05 |

| Прочие (всего) | 0,0 – 0,15 |

| Алюминий (Al) | Весы |

ASME SB209 Алюминиевая полоса 6082 Механический стол

| Предел прочности, МПа | Предел текучести 0.2%, МПа | Относительное удлинение,% | Твердость HBW |

|---|---|---|---|

| 295 | 240 | 8 | 95 |

Основные типы алюминия 6082 Пластина

6082 Декоративный алюминиевый лист T6

1 дюймовая алюминиевая пластина 6082

3мм 4мм алюминиевый лист серии 6082

6082 Лист из алюминиевого сплава

40мм толщина 6082 т6 алюминиевая плита

Алюминиевая пластина 6082 толщиной 50 мм 60 мм

алюминиевый лист 6082 6ххх алюминиевый лист

Алюминиевый лист 6082 t6 толщиной 50 мм

алюминиевый сплав 6082 пластина

6082 T6 10 мм алюминиевая пластина

6082 Декоративный алюминиевый лист T6

3 мм 4 мм 6082 T6 алюминиевый лист с цветным покрытием

Мы – один из ведущих и предполагаемых 6082 Производителей алюминиевых листов в Индии.Помимо производства алюминиевого листа 6082 T6, мы хорошо известны поставками и экспортом алюминиевого листа 6082 T4. 6082 Поставщики алюминиевых пластин в Индии.

Эквивалент горячекатаного листа алюминия UNS A96082 марки

| UNS | WNR | EN | DIN | ISO | БС (СТАРЫЙ) | США |

|---|---|---|---|---|---|---|

| A96082 | 3.2315 | AW-6082 | AlMgSi1 | Al Si1MgMn | HE30 | AA6082 |

Проверьте глобальную сеть продаж для алюминиевой фольги 6082 ASME SB209, размеров холоднокатаных пластин ASTM B209 из алюминиевого сплава 6082, алюминиевых прокладок 6082 в Мумбаи

Таблица размеров алюминиевых катушек 6082

| Алюминиевый лист Поверхность Таблица | Калибр (дюйм) | Ширина (макс. Дюйм) |

|---|---|---|

| 2B – Холоднокатаный, травленый, термообработанный, дрессировка Лист | 10–24 | 72 * |

| 2D – Лист холоднокатаный, травленый, термообработанный | 12–24 | 60 |

| только BA Mexinox | 18–28 | 48 |

| Пластина / лист полированная (не матовая) | 11–24 | 60 |

| Горячекатаный лист для отпуска только Mexinox | 13–29 | 48 |

В поисках лучшего качества и разумной алюминиевой пластины ASTM B209 A96082 HR в Индии, проверьте ASME SB209 Алюминий 6082 Клетчатая пластина по лучшим ценам

SME SB209 Прайс-лист алюминиевой фольги 6082 в Индии

| Прайс-лист листа алюминия 6082 | 6082 t4 алюминиевый сетчатый лист за единицу (INR) |

|---|---|

| 6082 Алюминиевый кровельный лист | 2299 долларов.00 / Тонн |

| Кровля алюминиевая 6082 Цена листа | 2650,00-4500 долл. США / тонну |

Navstar Steel является правительством. утвержденные сертифицированные производители алюминиевых пластин 6082 в Индии. У нас есть дистрибьютор и оптовый торговец алюминиевыми 6082 Coil & Strips в Малайзии, Индонезии, Объединенных Арабских Эмиратах (ОАЭ) и Южной Африке.

Что такое алюминиевый сплав 6082 – Алюминиевый профиль HOONLY

Алюминиевый сплав 6082

Сплав 6082 принадлежит к серии 6 ××× ( Al-Mg-Si серии ), представляет собой алюминиевый лист, способный к термообработке до прочности, с умеренной интенсивностью и хорошими сварочными характеристиками, коррозионной стойкостью, в основном применяется для транспорта и строительства. промышленность, такая как мосты, краны, фермы крыши, транспортные самолеты, грузовые суда и т. д.

В последние годы, с развитием отечественного и международного судостроения стремительно, облегчение веса корпуса, повышение скорости, стремление заменить стальные компоненты на материал из алюминиевого сплава стало важной темой для алюминиевой промышленности и судостроения. . Пластины из алюминиевого сплава 6082 с умеренной прочностью, хорошей коррозионной стойкостью и легким весом являются идеальным материалом для изготовления компонентов.

Химический компонент :

Механические свойства :

Предел прочности при растяжении σb (МПа) : ≥205

Предел текучести смещения: σ0.2 (МПа) : ≥110

Относительное удлинение δ10 (%) : ≥14

Примечание: Продольные механические свойства температуры в помещении, всей толщины.

Технология тепловой обработки

Плавка : особенностью алюминиевого сплава 6082 является тугоплавкий металл, марганец, поэтому температуру плавления следует контролировать в пределах 740-760 ℃. Равномерное перемешивание два или более раз перед отбором пробы для обеспечения полного плавления металла, точной однородности температуры и состава.После перемешивания в глубине жидкого алюминия в центре были проанализированы образцы с каждой левой и правой сторон камеры печи или печи, и преобразователь точек после складывания квалифицировался.

Очистка и литье : После перемещения расплава в печь для выдержки, приступите к распылительной и струйной очистке с использованием газообразного азота и рафинирующего агента, температура рафинирования: 735-745 ℃, время: 15 минут, а затем оставьте на 30 минут. Чтобы получить результат дегазации, образования окалины и очистки расплава посредством этого процесса.Между формой и передней частью расположены два фильтрующих устройства, на передней панели находится пенокерамическая фильтрующая пластина (30 PPI) с фильтром из стекловолокна 1,4 мм (диаметр сита) перед литьем, полностью фильтрующим для плавления в оксиде, шлаке.

При 20°С

При 20°С