Сталь 14х17н2 характеристики применение: 14Х17Н2 сталь — характеристики, свойства и применение нержавеющей стали

alexxlab | 11.05.2023 | 0 | Разное

14Х17Н2 сталь — характеристики, свойства и применение нержавеющей стали

Особенности стали 14Х17Н2 и ее применение

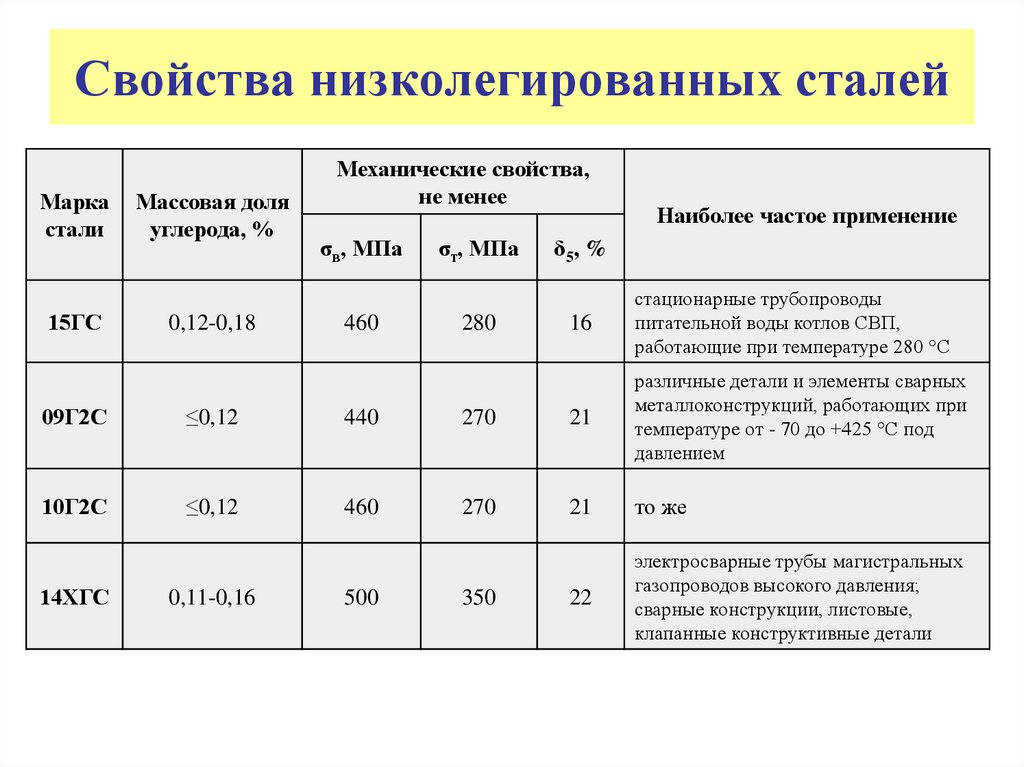

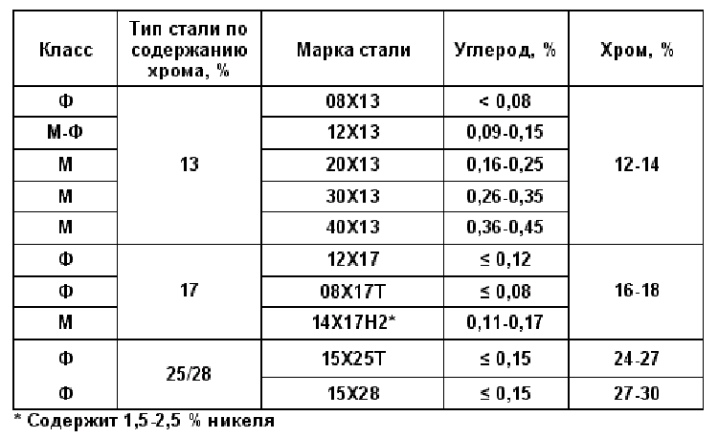

Нержавеющая сталь 14х17н2 по праву считается одним из наиболее жестких, устойчивых к коррозии сплавов. Ее свойства обусловлены составом, в частности, высоким процентным содержанием хрома и никеля, существенно расширяющим сферу применения стальных изделий. Их используют в оборонной, химической промышленности, самолето- и машиностроении.

Характеристики 14х17н2 – гарантия качества металла

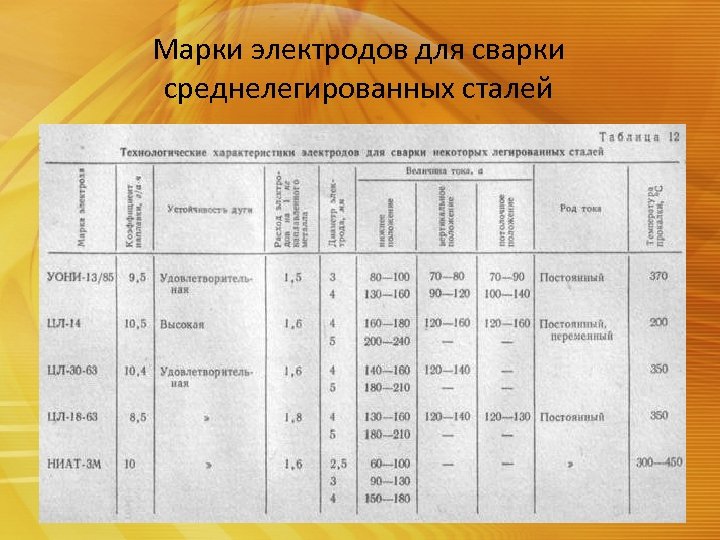

Способствуют принятию решения купить нержавеющую сталь цены на 14х17н2. Этот доступный по стоимости прокат относится к трудносвариваемым — для проведения сварки необходимо использовать РДС, АрДС. После закалки увеличивает свою устойчивость к воздействию влаги, что и обусловливает его популярность у производителей металлоконструкций и деталей. Для закалки рекомендовано использовать температуру 4000С, ковка проводится при начальных температурных показателях 12500С и завершается под температурой 9000с. Нагрев нержавеющей стали этой марки производится в электрических дуговых печах.

Нагрев нержавеющей стали этой марки производится в электрических дуговых печах.

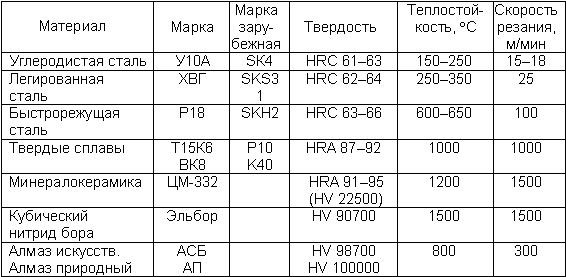

Сталь 14х17н2 является:

- склонной к отпускной хрупкости;

- жаропрочной мартенситно-ферритного класса;

- жаростойкой:

- в закаленном и отпущенном состоянии при НВ330 – допускающей резание.

Высокое содержание хрома в составе сплава обусловливает его повышенную устойчивость к коррозии и долговечность. Никель повышает прочностные показатели марки.

Виды проката 14х17н2

Высококачественная нержавеющая сталь марки 14х17н2 поставляется в разнообразных вариантах проката, изготовленного по инновационным технологиям в соответствии с общепринятыми ГОСТами:

- сортовой прокат — использован ГОСТ 5949-75;

- лист 14х17н2 тонкий, толстый — по ГОСТам 5582-75, 7350-77;

- поковки — по ГОСТу 25054-81;

- прутки — ГОСТ 18907-73.

Купить данный вид металлопродукции можно и под другим названием, поскольку сегодня существует немало аналогов данной марки, обладающих схожими свойствами и характеристиками.

Аналоги марки 14х17н2

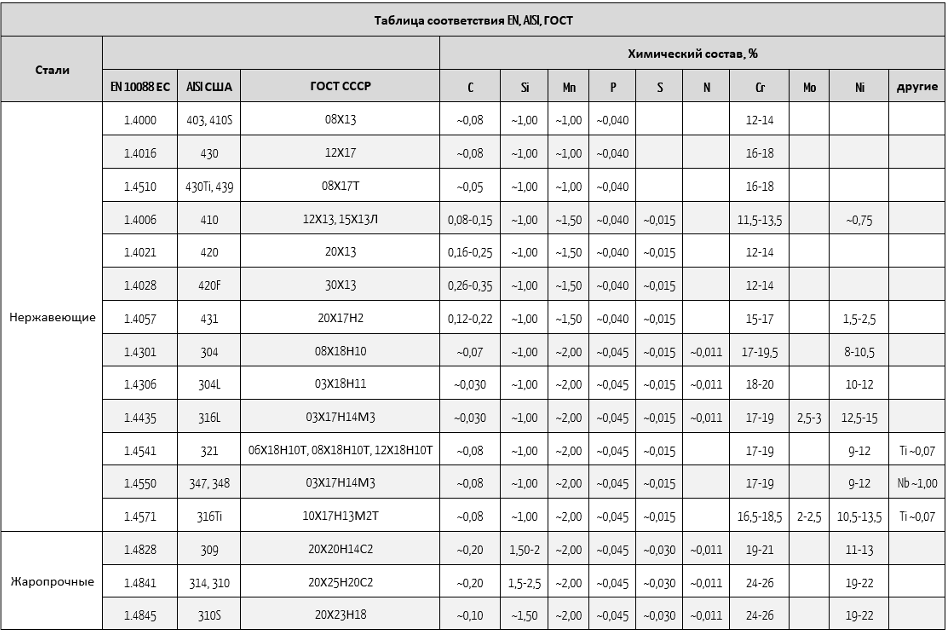

У популярной стали 14х17н2 существует несколько высококачественных заменителей, применяемых в различных странах:

- AISI 431 – США;

- X20CrNi72 – Германия;

- X22CrNi17– Германия;

- SUS431 – Япония;

- Z15CN16-02 – Франция;

- 431S29 –Великобритания.

Также данная хромоникелевая нержавеющая сталь может быть представлена на рынке под обозначением 14Х17Н2, 14X17h3, ЭИ268-Ш, 14Х17Н2-Ш, ЭИ268, ст.14X17Н2, 1Х17Н2.

Что производят из стали 14х17н2

Сфера применения металлопродукции 14х17н2 обусловлена ее высокими прочностными и антикоррозийными характеристиками. Высоколегированная нержавеющая сталь применяется при производстве рабочих лопаток, валов, втулок и дисков. Из 14х17н2 создают фланцы, крепежи, элементы компрессорных механизмов, работа которых основана на нитрозном газе, детали, предназначенные для функционирования в агрессивных средах и при низких температурах.

Марочник сталей и сплавов онлайн

Механические свойства стали 14Х17Н2

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 |

Пруток. Отжиг при 760-780°С, 2 часа, охлаждение с печью. Закалка при 950-975°С, 1 час, масло. Отпуск при 600 °С, 3-6 часов Отжиг при 760-780°С, 2 часа, охлаждение с печью. Закалка при 950-975°С, 1 час, масло. Отпуск при 600 °С, 3-6 часов |

|||||

| 20 | 680 – 710 | 860 – 880 | 19 – 22 | 60 – 63 | 118 – 147 |

| 300 | 620 – 640 | 720 | 16 | 65 – 67 | - |

| 400 | 580 – 590 | 670 – 680 | 14 – 15 | 63 – 64 | - |

| 500 | 510 | 550 – 570 | 17 – 18 | 68 – 70 | - |

| 550 | 430 | 460 | 20 | 81 | - |

Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями при 200-230°С и при 140-180°С.

Закалка при 960-980°С, масло. Отпуск при 640-670°С. (Образцы тангенциальные). При 20°С НВ 285 Отжиг с двумя переохлаждениями при 200-230°С и при 140-180°С.

Закалка при 960-980°С, масло. Отпуск при 640-670°С. (Образцы тангенциальные). При 20°С НВ 285

|

|||||

| 20 | 630 – 690 | 870 – 890 | 16 | 52 – 55 | 90 – 101 |

| 200 | 780 | 12 – 15 | 47 – 53 | 93 – 108 | |

| 300 | 610 – 630 | 730 – 760 | 11 – 13 | 50 – 53 | 108 – 132 |

| 400 | 600 – 630 | 730 – 750 | 11 – 12 | 45 | 98 – 117 |

| 500 | 500 – 540 | 560 – 610 | 15 | 54 – 56 | 108 – 122 |

| 600 | 280 – 310 | 330 – 340 | 28 – 30 | 83 – 84 | 127 |

Деформированное состояние. Скорость деформирования 2,5 мм/мин Скорость деформирования 2,5 мм/мин

|

|||||

| 700 | - | 215 | 58 | 90 | |

| 800 | - | 145 | 70 | 92 | - |

| 900 | - | 98 | 75 | 88 | - |

| 1000 | - | 59 | 80 | 90 | - |

| 1100 | - | 29 | 80 | 90 | - |

| 1200 | - | 20 | 80 | 88 | - |

| 1250 | - | 20 | 68 | 80 | - |

Ударная вязкость из стали, KCU, Дж/см

2

Лист толщиной 10 мм в состоянии поставки. |

Т= +20 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С |

| Поперечные | 56 | 51 | 49 | 47 |

| Продольные | 71 | 53 | 53 | 52 |

Коррозийная стойкость стали

| Среда | Температура, °С | Длительность испытания, часы | Глубина коррозии, мм/год |

| Вода дистиллированная | 900 | 50 | 0,08 |

| Пар – воздух | 1000 | 100 | 0,005 |

Жаростойкость стали

| Среда | Температура, ºС | Глубина, мм/год | Группа стойкости или балл |

| Воздух | 650 | 0,904 | Пониженно – стойкая |

| Воздух | 750 | 2,010 | Малостойкая |

Механические свойства стали в зависимости от температуры отпуска

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 | Твердость, НВ |

Пруток. Отжиг при 760-780°С, 2 ч, охлаждение с печью. Закалка при 950-975°С, 1 час, масло Отжиг при 760-780°С, 2 ч, охлаждение с печью. Закалка при 950-975°С, 1 час, масло

|

||||||

| 300 | 930 – 950 | 1260 – 1280 | 16 | 59 – 61 | 78 – 95 | 400 – 444 |

| 400 | 980 – 1050 | 1290 – 1330 | 16 – 17 | 60 – 62 | 61 – 68 | 388 – 444 |

| 500 | 970 – 1000 | 1110 – 1200 | 14 – 15 | 60 | 54 – 98 | 363 – 388 |

Механические свойства при испытаниях на длительную прочность

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/час | Предел длительной прочности, МПа, | Длительность испытания, часы |

| 400 | - | - | 608 – 686 | 1000 |

| - | - | - | 588 – 666 | 2000 |

| 450 | 274 | 2/100 | 617 | 200 |

Свойства по стандарту

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

Поковки. Закалка при 1000-1030 °С, масло. Двойной отпуск при 665-675 °С, печь или воздух Закалка при 1000-1030 °С, масло. Двойной отпуск при 665-675 °С, печь или воздух

|

До 100 | 540 | 690 | 15 | 40 | 59 | 228 – 269 |

Свойства по стандарту ГОСТ 5949-75

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

Прутки. Закалка при 975-1040 °С, масло. Отпуск при 275-350 °С, воздух Закалка при 975-1040 °С, масло. Отпуск при 275-350 °С, воздух

|

60 | 835 | 1080 | 10 | 30 |

49 |

- |

| Закалка при 1000-1030 °С, масло. Отпуск при 620-660 °С, воздух | 60 | 635 | 835 | 16 | 55 |

75 |

- |

Свойства по стандарту ГОСТ 7350-77

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

Листы горячекатаные или холоднокатаные. Закалка при 960-1050 °С, вода или воздух. Отпуск при 275-350 °С, воздух (образцы поперечные) Закалка при 960-1050 °С, вода или воздух. Отпуск при 275-350 °С, воздух (образцы поперечные)

|

Образцы | 882 | 1078 | 10 | - |

– |

- |

Свойства по стандарту ГОСТ 25054-81

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

Поковки. Закалка при 980-1020 °С, масло. Отпуск при 680-700 °С, воздух. Закалка при 980-1020 °С, масло. Отпуск при 680-700 °С, воздух.

|

До 1000 | 637 | 784 | 12 | 30 | 49 | 248 – 293 |

Физические свойства 14Х17Н2

| Температура, °С | Модуль упругости, E 10– 5,МПа | Коэффициент линейного расширения, a 10 6, 1/°С | Коэффициент теплопроводности, l, Вт/м·°С | Удельная теплоемкость, C, Дж/кг·°С | Удельное электросопротивление, R 10 9, Ом·м |

| 20 | 1,97 | - | 20,9 | - | 720 |

| 100 | - | 9,8 | 21,7 | - | 780 |

| 200 | - | 10,6 | 22,6 | - | 840 |

| 300 | 1,67 | 10,8 | 23,4 | - | 890 |

| 400 | - | 11,0 | 24,3 | - | 990 |

| 500 | 1,51 | 11,1 | 25,1 | - | 1040 |

| 600 | 1,36 | 11,8 | 25,9 | - | 1110 |

| 700 | - | 11,0 | 26,8 | - | 1130 |

| 800 | - | 10,7 | 28,0 | - | 1160 |

| 900 | - | 11,4 | 29,7 | - | 1170 |

| 1000 | - | 11,5 | - | - | 1180 |

Свойства по стандарту

Плотность, г/см3: 7,70*

*Типичное значение свойства для низкоуглеродистой и низколегированной

стали. Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Сталь 14Х17Н2 / Ауремо

Сталь 14Х17Н2

Сталь 14Х17х3 : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 14Х17х3.

Общие сведения о стали 14Х17Н2

| Марка-заменитель |

| сталь 20Х17Н2. |

| Тип поставки |

Круг 14х17н2, лист 14х17н2, шестигранник 14х17н2, гайка 14х17н2, болт 14х17н2, сортовой прокат, в том числе фасонный: ГОСТ 5949-175915, ГОСТ 1590 2879−69 . Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и слиток серебра ГОСТ 14955-77, ГОСТ 18907-73. Толстый лист ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Полоса ГОСТ 4405-75, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. Полоса ГОСТ 4405-75, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. |

| Приложение |

| рабочие лопатки, диски, валы, втулки, фланцы, крепежные детали и другие детали, детали компрессорных машин, работающих на азотном газе, детали, работающие в агрессивных средах и при низких температурах. Сталь коррозионностойкая, жаростойкая мартенситоферритного класса. |

Химический состав стали 14Х17х3

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 0,8 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni) | 1,5−2,5 |

| Сера (S), не более | 0,025 |

| Титан (Ti), не более | 0,2 |

| Углерод (С) | 0,11−0,17 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 16,0−18,0 |

Механические свойства стали 14Х17Н2

| Термическая обработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ККУ, Дж/м 2 | HB |

Стержни. Закалка 975-1040°С, масло. Отпуск 275−350°С, воздух Закалка 975-1040°С, масло. Отпуск 275−350°С, воздух | 60 | 835 | 1080 | десять | тридцать | 49 | |

| Закалка 1000-1030°С, масло. Отпуск 620−660°С, воздух | 60 | 635 | 835 | шестнадцать | 55 | 75 | |

| Горячекатаные или холоднокатаные листы. Закалка 960-1050°С, вода или воздух. Отпуск 275−350°С, воздух (поперечные образцы) | Образцы | 882 | 1078 | десять | |||

| Поковки. Закалка 980-1020°С, масло. Отпуск 680−700°С, воздух. | <1000 | 637 | 784 | 12 | тридцать | 49 | 248−293 |

| Поковки. Закакла 1010-1030°С, масло. Двойной отпуск 665-675°С, печь или воздух. | <100 | 540 | 690 | пятнадцать | 40 | 59 | 228−269 |

Механические свойства при повышенных температурах

| t испытаний, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

Бар. Отжиг 760-780°С, 2 ч, охлаждение в печи. Закалка 950-975°С, 1 ч, масло. Отпуск 600°С, 3−6 часов. При 20°С НВ 269−302 Отжиг 760-780°С, 2 ч, охлаждение в печи. Закалка 950-975°С, 1 ч, масло. Отпуск 600°С, 3−6 часов. При 20°С НВ 269−302 | ||||||||||||||

| 20 | 680−710 | 860−880 | 19−22 | 60−63 | 118−147 | |||||||||

| 300 | 620-640 | 720 | шестнадцать | 65−67 | ||||||||||

| 400 | 580-590 | 670-680 | 14−15 | 63−64 | ||||||||||

| 500 | 510 | 550-570 | 17−18 | 68−70 | ||||||||||

| 550 | 430 | 460 | 20 | 81 | ||||||||||

| Дисковые поковки диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230°С и 140-180°С. Закакла 960-980°С, масло. Отпуск 640-670°С (образцы тангенциальные). При 20°С НВ 285. | ||||||||||||||

| 20 | 680-690 | 870-890 | шестнадцать | 52−55 | 90−101 | |||||||||

| 200 | 630−650 | 780 | 12−15 | 47−53 | 93−108 | |||||||||

| 300 | 610-630 | 730-760 | 11−13 | 50−53 | 108−132 | |||||||||

| 400 | 600−630 | 730-750 | 11−12 | 45 | 98−117 | |||||||||

| 500 | 500-540 | 560-610 | пятнадцать | 54−56 | 108−122 | |||||||||

| 600 | 280−310 | 330−340 | 28−30 | 83−84 | 127 | |||||||||

Деформированное состояние. Скорость деформации 2,5 мм/мин. Скорость деформации 2,5 мм/мин. | ||||||||||||||

| 700 | 215 | 58 | 90 | |||||||||||

| 800 | 145 | 70 | 92 | |||||||||||

| 900 | 98 | 75 | 88 | |||||||||||

| 1000 | 59 | 80 | 90 | |||||||||||

| 1100 | 29 | 80 | 90 | |||||||||||

| 1200 | 20 | 80 | 88 | |||||||||||

| 1250 | 20 | 68 | 80 | |||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ККУ, Дж/м 2 | HB | ||||||||

Бар. Отжиг 760-780°С, 2 ч, охлаждение в печи. Закалка 950-975°С, 1 ч, масло. Отжиг 760-780°С, 2 ч, охлаждение в печи. Закалка 950-975°С, 1 ч, масло. | ||||||||||||||

| 300 | 930-950 | 1260−1280 | шестнадцать | 59−61 | 78−95 | 400−444 | ||||||||

| 400 | 980−1050 | 1290−1330 | 16−17 | 60−62 | 61−68 | 388−444 | ||||||||

| 500 | 970-1000 | 1110-1200 | 14−15 | 60 | 54−98 | 363−388 | ||||||||

Механические свойства при испытании на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | tиспытание, °С | Длительная прочность, МПа | Продолжительность испытаний, ч | t испытания, ч |

| 274 | 2/100 | 450 | 608−686 | 1000 | 400 |

| 588−666 | 2000 | ||||

| 617 | 200 | 450 |

Технологические свойства стали 14Х17Н2

| Температура штамповки |

Начало 5 в 1250 мм, конец до 900 мм воздух. |

| Свариваемость |

| трудно свариваемые. Метод сварки РДС, АрДС. Сварные соединения в околошовной зоне имеют пониженную стойкость к МКК и общей коррозии, поэтому после сварки необходим отпуск при 680-700 С в течение 30-60 минут. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 330 К υ тв.спл. = 0,4, К υ б.ст. = 0,3. |

| Склонность к расцеплению |

| наклонная |

Температура критических точек стали 14X17h3

| °С | |

| Ас1 | 720 |

| Ас3 | 830 |

| Ар1 | 700 |

Ударная вязкость стали 14Х17х3

Ударная вязкость, тыс. ед.

Образцы поперечные.

Образцы поперечные.Предел выносливости стали 14Х17Н2

| σ -1 , МПа | п |

| 451 | 1Е+7 |

Коррозионные свойства стали 14Х17Н2

| Среда | Температура испытания, °С | Продолжительность испытаний, ч | Глубина, мм/год |

| Вода дистиллированная | 300 | 50 | 0,08 |

| Паровоздушный | 100 | 100 | 0,005 |

Жаростойкость стали 14Х17Н2

| Среда | Температура, °С | Глубина, мм/год | Группа или балл устойчивости |

| Воздух | 900 | 0,904 | Пониженная устойчивость |

| Воздух | 1000 | 2 010 | Низкопрочный |

Физические свойства стали 14Х17Н2

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 193 | 164 | 148 | 133 | ||||||

| Плотность стали, pn, кг/м 3 | 7750 | |||||||||

| Коэффициент теплопроводности Вт/(м°С) | 21 | 22 | 23 | 24 | 24 | 25 | 26 | 27 | 28 | тридцать |

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 720 | 780 | 840 | 890 | 990 | 1040 | 1110 | 1130 | 1160 | 1170 |

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 9,8 | 10,6 | 11,8 | 11,0 | 11.1 | 11,3 | 11,0 | 10,7 | 11,4 | 11,5 |

| Удельная теплоемкость (С, Дж/(кг°С)) | 462 |

Источник: марки сталей и сплавов

Свойства, составы и применение стандартных сталей

Стальные трубыСталь

— это общий термин для большого семейства железоуглеродистых сплавов, которые поддаются ковке в определенном диапазоне температур сразу после затвердевания из расплавленного состояния.

Основным сырьем, используемым в производстве стали, являются железная руда, уголь и известняк. Эти материалы превращаются в доменной печи в продукт, известный как «чушковый чугун», который содержит значительное количество углерода, марганца, серы, фосфора и кремния. Чугун твердый, хрупкий и непригоден для прямой обработки в кованые формы. Производство стали представляет собой процесс рафинирования чугуна, а также лома черных и стальных металлов путем удаления нежелательных элементов из расплава и последующего добавления желательных элементов в заранее определенных количествах. Основной реакцией в большинстве сталеплавильных производств является соединение углерода с кислородом с образованием газа. Если растворенный кислород не удалить из расплава до или во время заливки, газообразные продукты продолжают выделяться при затвердевании. Если сталь сильно раскислена добавкой раскисляющих элементов, газа не выделяется, и сталь называют «спокойной», потому что она спокойно лежит в формах. Повышение степени газовыделения (уменьшение раскисления) характерно для сталей, называемых «полуспокойными», «кэпированными» или «окантованными». Степень раскисления влияет на некоторые свойства стали. В дополнение к кислороду жидкая сталь содержит измеримые количества растворенных водорода и азота. Для некоторых критических применений стали могут использоваться специальные методы раскисления, а также вакуумная обработка для уменьшения и контроля содержания растворенных газов.

Повышение степени газовыделения (уменьшение раскисления) характерно для сталей, называемых «полуспокойными», «кэпированными» или «окантованными». Степень раскисления влияет на некоторые свойства стали. В дополнение к кислороду жидкая сталь содержит измеримые количества растворенных водорода и азота. Для некоторых критических применений стали могут использоваться специальные методы раскисления, а также вакуумная обработка для уменьшения и контроля содержания растворенных газов.

Содержание углерода в обычных сортах стали колеблется от нескольких сотых долей процента до примерно 1 процента. Все стали также содержат различные количества других элементов, главным образом марганца, который действует как раскислитель и облегчает горячую обработку. Кремний, фосфор и сера также всегда присутствуют, хотя и в следовых количествах. Другие элементы могут присутствовать либо в виде остатков, которые добавляются непреднамеренно, а в результате использования сырья или технологии производства стали, либо в виде легирующих элементов, добавляемых для изменения свойств стали.

Стали могут быть отлиты в форму, или отлитый слиток или прядь могут быть повторно нагреты и подвергнуты горячей обработке путем прокатки, ковки, экструзии или других процессов в кованую форму. Кованые стали являются наиболее широко используемыми конструкционными материалами, предлагая множество форм, отделок, прочности и диапазонов рабочих температур. Никакой другой материал не предлагает сравнимой универсальности для дизайна продукта.

Стандартная классификация стали

Кованые стали можно систематически классифицировать на группы на основе некоторых общих характеристик, таких как химический состав, метод раскисления, метод отделки или форма продукта. Химический состав является наиболее часто используемой основой для идентификации и присвоения стандартных обозначений деформируемым сталям. Хотя углерод является основным упрочняющим и упрочняющим элементом стали, ни один элемент не влияет на характеристики стали. Совместное воздействие нескольких элементов влияет на реакцию на термообработку, твердость, прочность, микроструктуру, коррозионную стойкость и формуемость. Стандартные стали можно разделить на три основные группы: углеродистые стали, легированные стали и нержавеющие стали.

Стандартные стали можно разделить на три основные группы: углеродистые стали, легированные стали и нержавеющие стали.

Сталь считается углеродистой, если содержание марганца в ней ограничено 1,65 процента (макс.), кремния – 0,60 процента (макс.) и меди – 0,60 процента (макс.). За исключением раскислителей и бора, если они указаны, никакие другие легирующие элементы не добавляются преднамеренно, но они могут присутствовать в виде остатков. Если какой-либо из этих случайных элементов считается вредным для специальных применений, могут быть указаны максимально допустимые пределы. В отличие от большинства легированных сталей углеродистые чаще всего применяют без окончательной термической обработки; однако они могут быть отожжены, нормализованы, подвергнуты цементации или закалке и отпуску для улучшения изготовления или механических свойств. Углеродистые стали могут быть раскисленными, полуспокойными, с колпачками или окаймленными, и, при необходимости, может быть указан метод раскисления.

Легированные стали включают не только те марки, которые превышают пределы содержания элементов для углеродистой стали, но также любые марки, в которые добавляются элементы, отличные от тех, которые используются для углеродистой стали, в определенных диапазонах или определенных минимумах для улучшения механических свойств, характеристик изготовления, или любой другой атрибут стали. По этому определению легированные стали охватывают все стали, кроме углеродистых; однако по соглашению стали, содержащие более 3,99-процентный хром считается «особым типом» легированной стали, включая нержавеющие стали и многие инструментальные стали.

В техническом смысле термин «легированная сталь» зарезервирован для тех сталей, которые содержат умеренное количество легирующих элементов (около 1-4 процентов) и обычно зависят от термической обработки для достижения определенных механических свойств. Легированные стали всегда раскисляются, но для особых критических применений могут быть указаны специальные методы раскисления или плавки, включая вакуум. Легированные стали, как правило, требуют особого ухода при их производстве, поскольку они более чувствительны к термическим и механическим воздействиям.

Легированные стали, как правило, требуют особого ухода при их производстве, поскольку они более чувствительны к термическим и механическим воздействиям.

являются высоколегированными сталями и обладают превосходной коррозионной стойкостью по сравнению с углеродистыми и обычными низколегированными сталями, поскольку содержат относительно большое количество хрома. Хотя другие элементы также могут повышать коррозионную стойкость, их полезность в этом отношении ограничена.

Нержавеющая сталь обычно содержит не менее 10 процентов хрома с другими элементами или без них. Однако в Соединенных Штатах принято включать в классификацию нержавеющих сталей те стали, которые содержат всего 4 процента хрома. Вместе эти стали образуют семейство, известное как нержавеющие и жаропрочные стали, некоторые из которых обладают очень высокой прочностью и стойкостью к окислению. Однако немногие из них содержат более 30 процентов хрома или менее 50 процентов железа.

В самом широком смысле стандартные нержавеющие стали можно разделить на три группы в зависимости от их структуры: аустенитные, ферритные и мартенситные. В каждой из трех групп присутствует один состав, представляющий собой базовый сплав общего назначения. Все другие составы получены из основного сплава, при этом в состав вносятся определенные изменения для получения очень специфических свойств.

Аустенитные марки немагнитны в отожженном состоянии, хотя некоторые из них могут стать слегка магнитными после холодной обработки давлением. Они могут быть упрочнены только холодной обработкой, а не термической обработкой, и сочетают в себе выдающуюся коррозионную и термостойкость с хорошими механическими свойствами в широком диапазоне температур. Аустенитные марки подразделяются на две подгруппы: хромо-никелевые и менее часто используемые хромомарганцево-низконикелевые. Основной состав группы хрома и никеля широко известен как 18-8 (Cr-Ni) и является аустенитной маркой общего назначения. Эта марка является основой для более чем 20 модификаций, которые можно охарактеризовать следующим образом: изменено соотношение хрома и никеля для изменения формообразующих характеристик; содержание углерода снижено для предотвращения межкристаллитной коррозии; элементы ниобий или титан были добавлены для стабилизации структуры; или был добавлен молибден, или было увеличено содержание хрома и никеля для улучшения коррозионной стойкости или стойкости к окислению.

Эта марка является основой для более чем 20 модификаций, которые можно охарактеризовать следующим образом: изменено соотношение хрома и никеля для изменения формообразующих характеристик; содержание углерода снижено для предотвращения межкристаллитной коррозии; элементы ниобий или титан были добавлены для стабилизации структуры; или был добавлен молибден, или было увеличено содержание хрома и никеля для улучшения коррозионной стойкости или стойкости к окислению.

Стандартные ферритные марки всегда являются магнитными и содержат хром, но не содержат никель. Их можно до некоторой степени упрочнить холодной обработкой, но не термической обработкой, и они сочетают коррозионную и термостойкость с умеренными механическими свойствами и декоративной привлекательностью. Ферритные марки обычно ограничиваются более узким диапазоном коррозионных условий, чем аустенитные марки. Базовая ферритная марка содержит 17 процентов хрома. В этой серии есть легкообрабатываемые модификации и сплавы с повышенным содержанием хрома для повышения стойкости к окалине. Также в эту ферритную группу входит сталь с 12-процентным содержанием хрома (основной состав мартенситной группы) с добавлением других элементов, таких как алюминий или титан, для предотвращения затвердевания.

Также в эту ферритную группу входит сталь с 12-процентным содержанием хрома (основной состав мартенситной группы) с добавлением других элементов, таких как алюминий или титан, для предотвращения затвердевания.

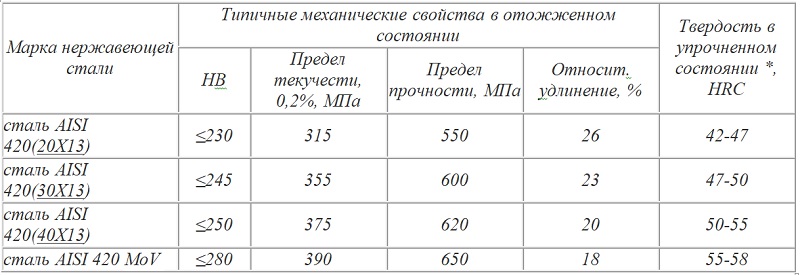

Стандартные мартенситные марки обладают магнитными свойствами и могут упрочняться путем закалки и отпуска. Они содержат хром и, за двумя исключениями, не содержат никель. Основной мартенситный сплав обычно содержит 12 процентов хрома. В мартенситном ряду более 10 стандартных составов; некоторые модифицированы для улучшения обрабатываемости, а другие содержат небольшие добавки никеля или других элементов для улучшения механических свойств или их реакции на термическую обработку. Третьи имеют значительно повышенное содержание углерода в диапазоне инструментальных сталей и закаляются до самых высоких уровней из всех нержавеющих сталей. Мартенситные марки отлично подходят для работы в мягких средах, таких как атмосфера, пресная вода, пар и слабые кислоты, но не устойчивы к агрессивным средам.

Системы нумерации металлов и сплавов

Для собственного использования различными торговыми ассоциациями, профессиональными инженерными обществами, организациями по стандартизации и частными предприятиями было разработано несколько различных систем нумерации металлов и сплавов. Числовой код, используемый для идентификации металла или сплава, может быть связан или не связан со спецификацией, которая является изложением технических и коммерческих требований, которым должен соответствовать продукт. Используемые системы нумерации включают системы, разработанные Американским институтом черной металлургии (AISI), Обществом автомобильных инженеров (SAE), Американским обществом по испытаниям и материалам (ASTM), Американским национальным институтом стандартов (ANSI), Американским обществом производителей стали, Американское общество инженеров-механиков (ASME), Американское общество сварщиков (AWS), Алюминиевая ассоциация, Ассоциация разработчиков меди, Министерство обороны США (военные спецификации) и Главное бухгалтерское управление (федеральные спецификации).

Единая система нумерации (UNS) была разработана совместными усилиями ASTM и SAE, чтобы обеспечить средства корреляции различных систем нумерации для металлов и сплавов, имеющих коммерческую репутацию. Эта система позволяет избежать путаницы, возникающей, когда для обозначения одного и того же материала используется более одного идентификационного номера или когда один и тот же номер присваивается двум совершенно разным материалам. Важно понимать, что номер UNS не является спецификацией; это идентификационный номер для металлов и сплавов, для которых подробные спецификации приведены в другом месте. Номера UNS приведены в таблице 1; каждый номер состоит из буквенного префикса, за которым следуют пять цифр. В некоторых буква указывает на семейство металлов, обозначенных сериями, например, A для алюминия и C для меди. Когда это возможно, номера в группах UNS содержат последовательности нумерации, взятые непосредственно из других систем, чтобы облегчить идентификацию материала; например, соответствующий номер UNS для стали AISI 1020 — G10200.