Сталь 40хфа – 40

alexxlab | 17.06.2020 | 0 | Разное

особенности марки. Твердость, плотность и другие характеристики стали 40хфа.

Конструкционными сталями принято называть углеродистые или легированные сплавы, которым придаются определенные физические, механические и химические свойства. Чаще всего каждая марка, например, сталь 40хфа, идёт на изготовление определенных деталей и элементов узлов, производимых для нужд строительства и машиностроения.

К разряду качественных или высококачественных можно отнести только легированные конструкционные стали, в которых присутствуют специальные элементы, значительно повышающие коррозионную стойкость металла и его прочность. Легирующими элементами могут выступать разные составляющие, которые в русском обозначении марки сплава обозначаются определенными буквами:

- Х – хром (Cr)

- Н – никель (Ni)

- Д – медь (Cu)

- Ф – ванадий (V)

- Г – марганец (Mn)

- С – кремний (Si)

- А – азот (N)

- В – вольфрам (W) и т.д.

Определенное сочетание и концентрация легирующих элементов позволяют наделять сплав конкретными характеристиками и свойствами. В случае со сплавом 40хфа мы имеем дело с высококачественной конструкционной легированной хромованадиевой сталью, имеющей следующий химический состав:

- Fe – ~96%

- Cr – 0,8-1,1%

- V – 0,1-0,18%

- Mn – 0,5-0,8%

- C – 0,37-0,44%

- Si – 0,17-0,37%

- Cu – не более 0,3%

- Ni – не более 0,3%

- S – не более 0,025%

- P – не более 0,025%

Механически и физические свойства сплава

Металл данной марки следует отнести к трудносвариваемым сталям, которые в процессе сварки необходимо нагревать, а затем охлаждать. Здесь и высокая флокеночувствительность материала, т.е. его склонность к образованию неоднородных участков, и наличие отпускной хрупкости.

Сталь 40х – хромистая, с содержанием углерода в 0,40%, равно как и марки 65Г, 50ХФА и 30Х3МФ, выступает заменителем сплаву 40хфа. Иностранными же аналогами считаются следующие виды металлов: 4140, 4142 и G41400 – в США; 1.7223 и 41CrMo4 – в Германии, SCM440 – в Японии и т.д.

Плотность стали 40хфа, её твёрдость при определенных температурных условиях и прочие характеристики представлены в следующих таблицах:

В качестве обязательной термообработки в случае со сплавом 40хфа применяется традиционная закалка и отпуск (в соответствии с ГОСТом на сталь данной марки). Ковка металла должна начинаться при 1250оС, а завершаться – при 860-800оС.

Сталь 40хфа: применение

Этот сплав поставляется в цеха промышленных предприятий в виде калиброванных, шлифованных прутков и кованых заготовок. Кроме того, очень популярен лист 40х, идущий на производство эстакад и мостовых конструкций. Хромованадиевая высококачественная легированная сталь рассчитана на использование в производстве деталей и узлов, рабочая температура которых не превышает 400

fx-commodities.ru

|

Марка стали |

Вид поставки

Поковки – ГОСТ 8479–70. Сортовой прокат – ГОСТ 4543–71. |

||||||||||||||||||||||||||||||||||||||||

|

40ХФА |

|||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 4543–71 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

V |

W |

Ti |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||||||||||

|

0,37–0,44 |

0,17–0,37 |

0,50–0,80 |

≤ 0,025

|

≤ 0,025

|

0,80– 1,10 |

≤ 0,30 |

– |

0,10–0,18

|

– |

– |

≤ 0,30

|

760 |

800 |

680 |

725 |

||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

КП |

НВ |

||||||||||||||||||||||||||||||||

|

Операция

|

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||||

ГОСТ 4543–71 |

Отжиг |

860–880 |

С печью |

Свыше 25 |

Не определяются

|

|

≤ 241 |

||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

880 650 |

Масло Вода или масло |

До 80 Свыше 80 до 150 Свыше 150 |

735

735

735 |

880

880

880 |

10 8

7 |

50 45

40 |

88 79

75 |

– |

– |

|||||||||||||||||||||||||||||||

|

ГОСТ 8479–70

|

Закалка

Отпуск |

860–880

540–620 |

Масло

Воздух |

До 100

100–300

100–300

100–300

300–500

|

540

540

490

395

395 |

685

685

655

615

615 |

15

13

13

15

13 |

45

40

40

40

35 |

59 49

54

54

49 |

540

540

490

395

395 |

223–262

223–262

212–248

187–229

187–229 |

||||||||||||||||||||||||||||||

|

ДЦ |

Закалка Отпуск

Азотирование |

850–850 650–680

500–520 |

Масло Воздух

С печью |

Пруток

|

Не определяются |

HRC Повер- хности 54–48 |

|

||||||||||||||||||||||||||||||||||

|

Назначение. В улучшенном состоянии – шлицевые валы, штоки, установочные винты, траверсы, шатуны, валы экскаваторов, крепежные детали трубопроводов высокого давления при температуре до 400 ºС и др. После закалки и низкого отпуска – рейки, червячные валы и другие детали средних размеров, к которым предъявляются требования повышенной износостойкости в сочетании и повышенной прочностью и вязкостью сердцевины. После азотирования – зубчатые колеса, силовые шпильки, пальцы, ходовые винты, шпиндели, гильзы, втулки и др. детали сложной конфигурации, к которым предъявляются требования высокой износостойкости, усталостной прочности и минимальной деформации. После азотирования сталь коррозиооно-стойкая в атмосферных условиях, в воде и водяных парах. Для уменьшения деформации при азотировании детали перед окончательным шлифованием (до азотирования) подвергаются стабилизирующему отпуску при 620–650 ºС. Сталь мало склонна к росту зерна. Коррозионная стойкость стали низкая. |

|||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка

|

||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 40 |

– 70 |

– 80 |

||||||||||||||||||||||||||||||||||

|

480 421 372 |

– – 265 |

Закалка с 880 ºС в масле, отпуск при 230 ºС То же, отпуск при 550 ºС То же, отпуск при 650 ºС |

92 |

– |

61 |

– |

55 |

– |

Закалка с 850 ºС в масле, отпуск при 600 ºС |

||||||||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||||

|

Слиток

Заготовка |

1220–800

1250–830 |

До 100 101–200

201–800 |

В яме с закрытой крышкой В яме с песком Отжиг с перекристаллизацией, одно переохлаждение |

До 200 201–300 |

В мульде С печью |

||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||||||||||||||

|

Трудно свариваемая. Способы сварки: РД, РАД – необходимы подогрев и последующая термообработка; КТ – необходима последующая термообработка. |

После закалки и отпуска при ≤ 241 НВ и σВ = 600 Н/мм2 К√ = 0,75 (твердый сплав) К√ = 0,65 (быстрорежущая сталь)

|

Чувствительна |

|||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||||

|

Склонна |

|||||||||||||||||||||||||||||||||||||||||

stalmaximum.ru

Cталь 40ХФА механические, технологические, физические свойства, химический состав. Сталь 40ХФА круг стальной пруток

Справочная информация

Характеристика материала сталь 40ХФА

Химический состав в % материала сталь 40ХФА

| C | Si | Mn | Ni | S | P | Cr | V | Cu |

| 0.37 – 0.44 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.3 | до 0.025 | до 0.025 | 0.8 – 1.1 | 0.1 – 0.18 | до 0.3 |

Температура критических точек материала сталь 40ХФА

| Ac1 = 760 , Ac3(Acm) = 800 , Ar3(Arcm) = 725 , Ar1 = 680 , Mn = 218 |

Механические свойства при Т=20oС материала сталь 40ХФА

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Поковки | 100 – 300 | 615 | 395 | 15 | 40 | 540 | Закалка и отпуск | |

| Поковки | 300 – 500 | 615 | 395 | 13 | 35 | 490 | Закалка и отпуск |

| Твердость материала сталь 40ХФА после отжига , | HB 10 -1 = 241 МПа |

Физические свойства материала сталь 40ХФА

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7810 | |||

| 100 | 2.12 | 12.1 | 37 | 466 | ||

| 200 | 2.05 | 12.6 | 37 | 508 | ||

| 300 | 1.99 | 13 | 36 | 529 | ||

| 400 | 1.82 | 13.3 | 33 | 563 | ||

| 500 | 1.73 | 13.8 | 31 | 592 | ||

| 600 | 1.66 | 14.2 | 31 | 621 | ||

| 700 | 1.44 | 14.6 | 30 | 634 | ||

| 800 | 1.35 | 11.8 | 28 | 664 | ||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40ХФА

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 40ХФАВнимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Швеция | Болгария | Чехия | ||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | SS | BDS | CSN | ||||

|

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

yaruse.ru

04 семестр / Домашние задания / Готовые ДЗ варианты Остальные / Остальные / 40xФА (Д-2)

Московский Государственный Университет им. Н.Э. Баумана.

Домашнее задание по курсу Материаловедения.

Выполнил: Благодарный А.А.

Группа СМ11-51.

Валы, траверсы, зубчатые колёса, крепёжные детали трубопроводов высокого давления изготавливаются из стали 40xФА.

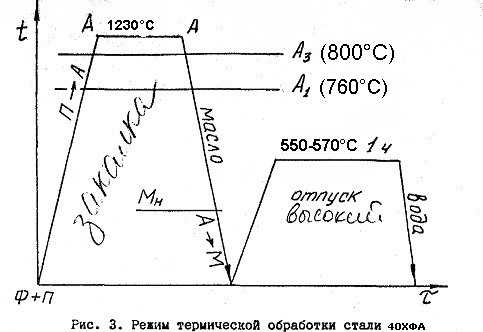

Укажите оптимальный режим термической обработки вала из этой стали, обеспечивающей твёрдость в сердцевине до 350 НВ. Построить график термообработки для этой стали в координатах температура – время.

Опишите структурные превращения, происходящие при термической обработке.

Приведите основные свойства этой стали: ГОСТ, химический состав, влияние легирующих элементов, достоинства, недостатки и др.

Для изготовления упругих элементов общего назначения применяют легированные рессорно-пружинные стали. Особенности работы деталей типа упругих элементов состоят в том, что в них используют в основном упругие свойства стали и не допускают возникновение пластической деформации при нагрузке (статической, динамической, ударной). В связи с этим стали должны иметь большое сопротивление малым пластическим деформациям, т.е. высокие пределы упругости (текучести) и выносливости при достаточных пластичности и сопротивлении хрупкому разрушению. Кроме того, важной характеристикой сталей данного типа является релаксационная стойкость.

Для обеспечения этих требований сталь должна иметь однородную структуру, которая обеспечивается хорошей закаливаемостью и сквозной пр††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††ям возрастает с уменьшением размера зерна и стали. К группе рессорно-пружинных сталей общего назначения относятся стали перлитного класса с содержанием углерода 0.5…0,7 %,которые для улучшения свойств (прокаливаемость, предел выносливости, релаксационная стойкость, мелкозернистая структура) дополнительно легируют кремнием (1,5…2,8 %),марганцем (0,6.,.1,2 %).хромом (0,2…I,2 %),ванадием (0,1…0,2 %),вольфрамом (0.8…1.2%), никелем (1.4…1,7%).

Эксплуатационные свойства стальные детали приобретают после термической обработки, состоящей в закалке и среднем отпуске (350…520°С) на троостит отпуска Применение находит также изотермическая закалка на нижний бейнит.

Сталь 40xФА обладает стойкостью к росту зерна, имеет высокие механические показатели. Для устранения склонности к обезуглероживанию нагрев под закалку следует проводить в контролируемой атмосфере. Примем первый вариант термической обработки: закалку и средний отпуск. По данным ГОСТ 4543-71температура закалки для стали составляет 880°С (Ас3 – 800°С). В качестве охлаждающей среды выбираем масло. Последующий отпуск назначаем при температуре 650°С (выше интервала температур необратимой отпускной хрупкости). Получаемая структура троостита отпуска (мелкодисперсная ферритоцементитная смесь) обеспечивает высокое сопротивление малой пластической деформации приHRC= 35…45. Указанный режим термический обработки обеспечивает получение следующих свойств (минимальные значения):

0.2 > 1100MПa, b > 1300МПа; > 14 % >43%.

НВ350 после отпуска при 600°С (HRC=34).

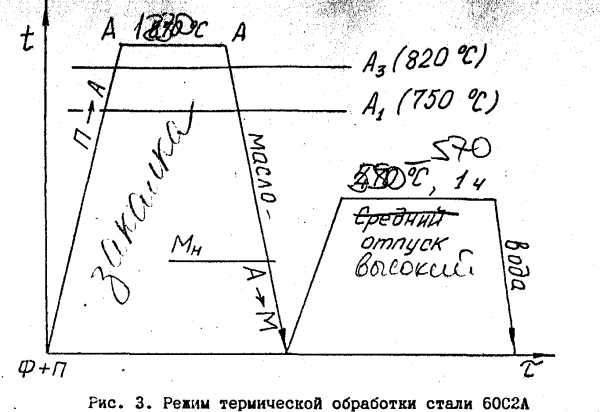

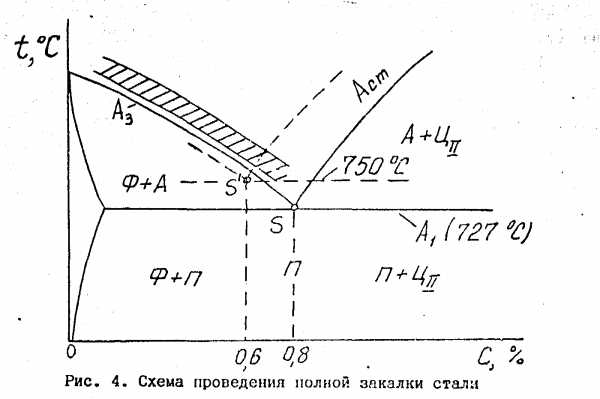

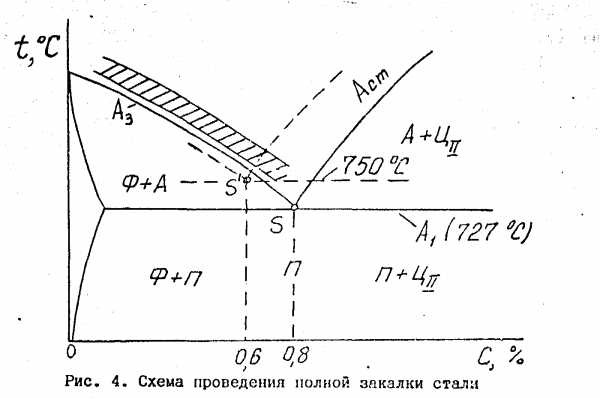

Структурные превращения при термической обработке. Сталь 40xФА -сталь перлитного класса. Критические точки стали:Ас1 = 760± 10°С,Ас3 = 800± 10″С. Сталь подвергают полной закалке (см. рис. 3),при этом ее нагревают до образования однородной мелкозернистой аустенитной структуры (рис. 4).

Последующее охлаждение в масле со скоростью большей, чем кр(наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит), обеспечивает получение мелкозернистого мартенсита.

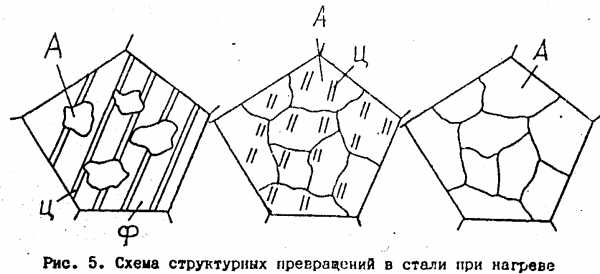

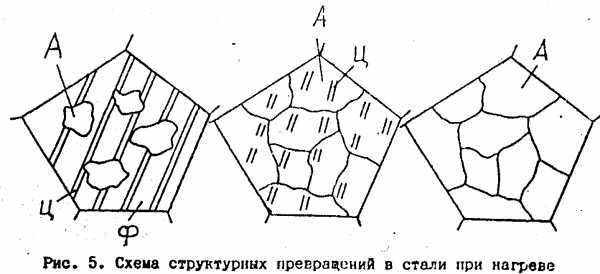

Рассмотрим превращения, происходящие в стали 40xФА при нагреве исходной равновесной структуры Ф +Ц. На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температурыAс1 (760″С для стали 40xФА). При температуреАс1, в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются два процесса: полиморфный переход

Fe->Feиpacтворение цементита в аустените.

Представим общую схему превращения:

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита,поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

Из рис. 5видно, что фазовая перекристаллизация приводит к измельчению зерна в стали.

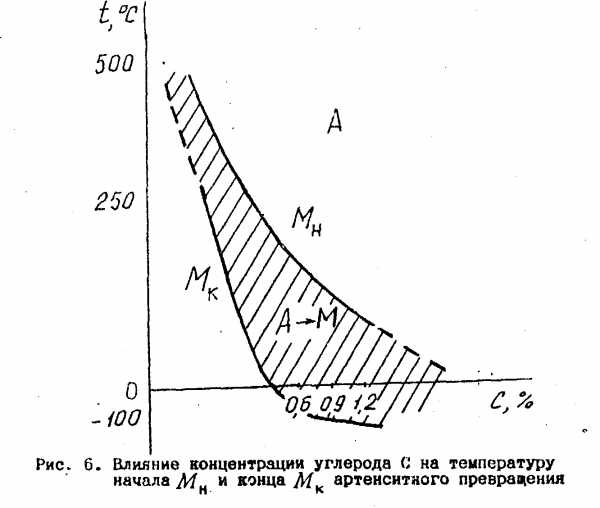

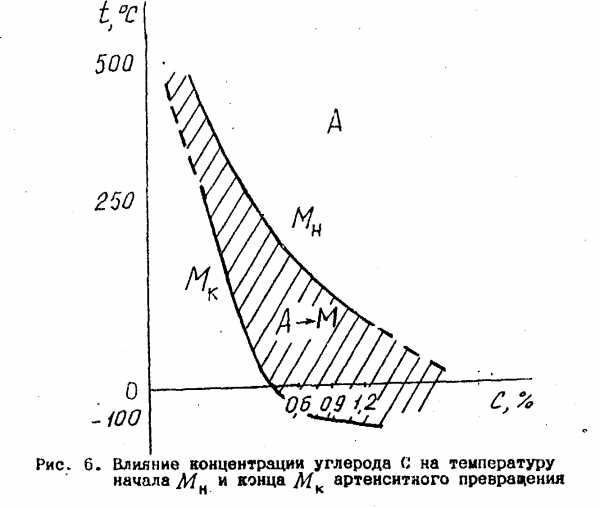

При этом, чей выше дисперсность структуры перлита (Ф +П) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно, возрастает дисперсность продуктов его распада. Увеличение же дисперсности продуктов распада аустенита приводит к увеличения пластичности, вязкости, уменьшению чувствительности к концентраторам напряжений. Изменения структуры стали при закалке в масло. При непрерывном охлаждении в стали с υ0> υкраустенит превращается в мартенсит.Мартенситное превращение развивается в сталях с высокой скоростью (~I000…7000 м/с) в интервале температурМн … Мк. При этом необходимо учитывать, что с увеличением содержания углерода в стали температурыМни Мк понижаются (точкиМниМкизменяют свое положение на графике (см. рис. 6).Введение легирующих элементов также изменяет положение точек Мн и Мк .Например, введение кремния их повышает. В результате закалки стали 40xФА ее структура может иметь кроме мартенсита и некоторое количество остаточного аустенита.

Полученный мартенсит представляет собой пересыщенный твердый раствор углерода в α-железе и имеет тетрагональную кристаллическую решетку. Атомы углерода занимают в основном октаэдрические поры.

Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, повышению твердости, прочности, однако при этом возрастает склонность к хрупкому разрушению, что требует проведения дополнительно последующего отпуска.

Превращения в закаленной стали при средней отпуске (600oС). Нагрев закаленной стали до температурыAс1принято называть отпуском. Отпуск должен обеспечить получение необходимых эксплуатационных свойств стали. Структура стали 40xФА после закалки состоит из мартенсита и остаточного аустенита.

Рассмотрим последовательность процессов при отпуске с повышением температуры. До 80°С диффузионная подвижность мала и распад мартенсита идет медленно. Первое превращение при отпуске развивается в диапазоне 80… 200″С и приводит к формированию структуры отпущенного мартенсита -смеси пересыщенного углеродом α-раствора и когерентных с ним частиц ε-кaрбида.В результате этого существенно уменьшаются степень тетрагональности мартенсита (часть углерода выделяется в виде метастабильного е-карбида),уиеньшается его удельный объем, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200…260°С (300°С) и состоит из следующих этапов:

1)превращение остаточного аустенита в отпущенный мартенсит;

2)распад отпущенного мартенсита: степень его яересыщенности уменьшается до 0,15…О,2 %,начинается преобразование ε-карбида в Fе3C -цементит и его обособление, разрыв когерентности;

3)снижение остаточных напряжений;

4)некоторое увеличение объема, связанное с переходоыАост->Мотл

Третье превращение при отпуске развивается в интервале 300……400 ‘С. При этом

заканчивается распад отпущенного мартенсита и процесс карбидообразования.Формируется

феррито-карбидная смесь, существенно снижаются остаточные напряжения; повышение

температуры отпуска выше 400″С активизирует процесс коалесценции карбидов, что

приводит к уменьшению дисперсности феррито-цементитной смеси.

Структуру стали после низкого отпуска (до 250″С) называют отпущенным артенситом, структуру стали после средного отпуска350…500! *C -трооститом отпуска; после высокого отпуска 5ОО….600°Ссорбитом отпуска. В стали 40xФА после полной закалки в масле и среднего отпуска при 600 0С образуется структура троостита отпуска.

Сталь 40xФА. Основные данные.

1.ГОСТ 4543-71.Рессорно-пружинные стали.

2.Химический состав. %.

С | Si | Mn | Cr | Ni | Р | S | Cu | Ni | V |

0,37-0,44 | 0.17-0.37 | 0,5-0,8 | 0,80-1,1 | 0,3 | 0,025 | 0,025 | 0,30 | 0,30 | 0,10-0,18 |

3.Применение: Шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и др.

4.Влияние легирующих элементов.

Кремний положительно влияет на структуру, механические и технологические свойства стали: сникает критическую скорость охлаждения и увеличивает прокаливаемость, уменьшает скорость распада мартенсита, сильно упрочняет феррит, повышает прочность, твердость и прежде всего упругие свойства стали, увеличивает сопротивление коррозии, снижает вязкость. Такое влияние кремния на свойства связано с его воздействием на матричную фазу и карбиды. Кремний способен создавать в твердом растворе направленные ионные связи, которые должны увеличивать напряжения трения в кристаллической решетке и тем самым повышать сопротивление движению дислокации, особенно при малых пластических деформациях (упрочняющий эффект).

5.Свойства упругих элементов могут быть повышены путем поверхностного наклепа в 1,5…2раза (обдувка дробью).

6.Недостатки стали 40xФА: 1)Трудносваривемая;

2)склонность к графитообразованию; 3)склонность к отпускной хрупкости.

7.Свойства пружинной стали могут быть улучшены путем дополнительного легирования. Кроме стали 40xФА применяют стали 65Г, 50XФА, 30X3МФ.

Легирующие элементы -кремний и марганец -сильно упрочняют (феррит и способствуют повышению характеристик прочности стали после термической обработки- влияние дополнительного легирования хромом, ванадием, никелем проявляется прежде всего в уменьшении критической скорости охлаждения и повышение прокаливаемости. Карбидообразующие элементы -хром и ванадий -предупреждают обезуглероживание пружин при нагреве под закалку. Кроме того, введение ванадия способствует дальнейшему повышению прочности, так как приводит к образованию высокодисперсных частиц карбида МС (на основеVC )при распаде мартенсита в процессе отпуска.

studfiles.net

04 семестр / Домашние задания / Готовые ДЗ варианты Д-хх / Д – / Д2

Московский Государственный Технический Университет им. Н.Э. Баумана

Домашнее задание по курсу материаловедения

Вариант Д-2

Выполнил: студент Радышевский М.И.

Группа: Э4-43

Проверил: преподаватель Крапошин В.С.

Москва

2005

Валы, траверсы, зубчатые колёса, крепёжные детали трубопроводов высокого давления изготавливают из стали 40ХФА.

Укажите и обоснуйте оптимальный режим упрочняющей термической обработки вала из этой стали, обеспечивающий твёрдость в сердцевине НВ 330-340 с учетом сквозной прокаливаемости. Построить график термообработки для этой стали в координатах температура – время, с указанием температуры нагрева, времени выдержки, среды охлаждения.

Опишите структурные превращения, происходящие в стали на всех стадиях термической обработки. Перечислите возможные способы дополнительного повышения конструкционной прочности вала, изготавливаемого из этой стали.

Приведите основные свойства этой стали: химический состав по ГОСТу, область применения, требования, предъявляемые к этому виду изделий, механические свойства после выбранного режима термической обработки, технологические свойства, влияние легирующих элементов, достоинства, недостатки и др.

Режим термической обработки.

Для изготовления валов, траверс, зубчатых колёс применяют легированные стали. Особенности работы деталей типа вал состоят в том, что в них используют, в основном, твердость стали и не допускают возникновение пластической деформации при нагрузке (статической, динамической, ударной). В связи с этим стали должны иметь большое сопротивление малым пластическим деформациям, т.е. высокие пределы упругости (текучести) и выносливости при достаточных пластичности и сопротивлении хрупкому разрушению. Кроме того, важной характеристикой сталей данного типа является релаксационная стойкость.

Для обеспечения этих требований сталь должна иметь однородную структуру, которая обеспечивается хорошей закаливаемостью и сквозной прокаливаемостью. К группе таких сталей относятся стали перлитного класса с содержанием углерода 0,5..0,7 %, которые для улучшения свойств (прокаливаемость, предел выносливости, релаксационная стойкость, мелкозернистая структура) дополнительно легируют кремнием (1,5..2,8 %), марганцем (0,6..1,2 %), хромом (0,2..1,2 %), ванадием (0,1..0,2 %), вольфрамом (0.8..1.2 %), никелем (1,4..1,7%).

Эксплуатационные свойства стальные детали приобретают после термической обработки, состоящей в закалке и среднем отпуске (350…520 °С) на троостит отпуска. Применение находит также изотермическая закалка на нижний бейнит.

Сталь 40ХФА обладает стойкостью к росту зерна, имеет высокие механические показатели. Для устранения склонности к обезуглероживанию нагрев под закалку следует проводить в контролируемой атмосфере. Примем первый вариант термической обработки: закалку и высокий отпуск. По данным ГОСТ 4543-71 температура закалки для стали составляет 880 °С (Ас3 – 800 °С). В качестве охлаждающей среды выбираем масло. Последующий отпуск назначаем при температуре 550..570 °С. Получаемая структура сорбита отпуска (мелкодисперсная ферритоцементитная смесь) обеспечивает высокое сопротивление малой пластической деформации при HRC= 35..45. Указанный режим термический обработки обеспечивает получение следующих свойств:

0.2 > 880-1100 МПа, в > 960-1160 МПа; 5> 15-19%, >61%.

НВ330-340 после отпуска при 560 °С (HRC =34).

2. Структурные превращения при термической обработке.

Сталь 40ХФА – сталь перлитного класса. Критические точки стали: Ас1 = 760 ± 10°С, Ас3 = 800 ± 10°С. Сталь подвергают полной закалке (см. рис. 3), при этом ее нагревают до образования однородной мелкозернистой аустенитной структуры (рис. 4).

Последующее охлаждение в масле со скоростью большей, чем кр (наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит), обеспечивает получение мелкозернистого мартенсита.

Рассмотрим превращения, происходящие в стали 40ХФА, при нагреве исходной равновесной структуры Ф + Ц. На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры Aс1 (760°С для стали 40ХФА). При температуре Ас1 , в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются два процесса: полиморфный переход Fe->Feи растворение цементита в аустените.

Представим общую схему превращения:

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

Из рис. 5 видно, что фазовая перекристаллизация приводит к измельчению зерна в стали.

При этом, чем выше дисперсность структуры перлита (Ф + П) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно, возрастает дисперсность продуктов его распада. Увеличение же дисперсности продуктов распада аустенита приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентраторам напряжений. Изменения структуры стали при закалке в масло. При непрерывном охлаждении в стали с υ0 > υкр аустенит превращается в мартенсит. Мартенситное превращение развивается в сталях с высокой скоростью(~1000..7000 м/с) в интервале температур Мн .. Мк. При этом необходимо учитывать, что с увеличением содержания углерода в стали температуры Мн и Мк понижаются (точки Мн и Мк изменяют свое положение на графике (см. рис. 6)). Введение легирующих элементов также изменяет положение точек Мн и Мк . Например, введение кремния их повышает. В результате закалки стали 40ХФА ее структура может иметь кроме мартенсита и некоторое количество остаточного аустенита.

Полученный мартенсит представляет собой пересыщенный твердый раствор углерода в α- железе и имеет тетрагональную кристаллическую решетку. Атомы углерода занимают в основном октаэдрические поры.

Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, повышению твердости, прочности, однако при этом возрастает склонность к хрупкому разрушению, что требует проведения дополнительно последующего отпуска.

Превращения в закаленной стали при высоком отпуске (560 °С). Нагрев закаленной стали до температуры Aс1 принято называть отпуском. Отпуск должен обеспечить получение необходимых эксплуатационных свойств стали. Структура стали 40ХФА после закалки состоит из мартенсита и остаточного аустенита.

Рассмотрим последовательность процессов при отпуске с повышением температуры. До 80°С диффузионная подвижность мала и распад мартенсита идет медленно. Первое превращение при отпуске развивается в диапазоне 80..200 °С и приводит к формированию структуры отпущенного мартенсита – смеси пересыщенного углеродом α- раствора и когерентных с ним частиц ε-кaрбида. В результате этого существенно уменьшаются степень тетрагональности мартенсита, (часть углерода выделяется в виде метастабильного ε-карбида) уменьшается его удельный объем, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200..260 °С (300°С) и состоит из следующих этапов:

1) превращение остаточного аустенита в отпущенный мартенсит;

2) распад отпущенного мартенсита: степень его пересыщенности уменьшается до 0,15..0,2%, начинается преобразование ε-карбида в Fе3C – цементит и его обособление, разрыв когерентности;

3) снижение остаточных напряжений;

4) некоторое увеличение объема, связанное с переходом Аост->Мотл

Третье превращение при отпуске развивается в интервале 300..400°С. При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется ферритокарбидная смесь, существенно снижаются остаточные напряжения; повышение температуры отпуска выше 400°С активизирует процесс коалесценции карбидов, что приводит к уменьшению дисперсности феррито-цементитной смеси.

Структуру стали после низкого отпуска (до 250°С) называют отпущенным мартенситом, структуру стали после среднего отпуска 350..500°C – трооститом отпуска; после высокого отпуска 500..600°C – сорбитом отпуска.

3. Сталь 40ХФА. Основные данные.

1. ГОСТ 4543-71.

2. Химический состав. %.

С | Si | Mn | Cr | Ni | Р | S | Cu | Ni | V |

0,37-0,44 | 0,17-0.37 | 0,5-0,8 | 0,80-1,1 | 0,3 | 0,025 | 0,025 | 0,30 | 0,30 | 0,10-0,18 |

3. Применение. В улучшенном состоянии – шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и др. детали, работающие при температуре до 400°С; после закалки и низкого отпуска – червячные валы и другие детали повышенной износостойкости.

4. Свойства:

Температура ковки — Начала 1250°С, конца 860-800°С.

Сечения до 200 мм охлаждаются в мульде, 201-300 мм – с печью.

Свариваемость – трудносвариваемая.

Способы сварки:

РДС – необходимы подогрев и последующая термообработка.

КТС – необходима последующая термообработка.

Обрабатываемость резанием — После закалки и отпуска при НВ = 241, Ku тв.спл. = 0,75, Ku б.ст. = 0,65.

Склонность к опускной хрупкости — склона.

Флокеночувствительность — чувствительна.

5. Влияние легирующих элементов.

Кремний положительно влияет на структуру, механические и технологические свойства стали: снижает критическую скорость охлаждения и увеличивает прокаливаемость, уменьшает скорость распада мартенсита, сильно упрочняет феррит, повышает прочность, твердость и, прежде всего упругие свойства стали, увеличивает сопротивление коррозии, снижает вязкость. Такое влияние кремния на свойства связано с его воздействием на матричную фазу и карбиды. Кремний способен создавать в твердом растворе направленные ионные связи, которые должны увеличивать напряжения трения в кристаллической решетке и тем самым повышать сопротивление движению дислокации, особенно при малых пластических деформациях (упрочняющий эффект).

6. Свойства упругих элементов могут быть повышены путем поверхностного наклепа в 1,5..2 раза (обдувка дробью).

7. Недостатки стали 40ХФА:

1) Трудносвариваемая;

2) склонность к графитообразованию; 3) склонность к отпускной хрупкости.

8. Свойства данной стали могут быть улучшены путем дополнительного легирования. Кроме стали 40ХФА применяют стали 65Г, 50XФА, 30X3МФ.

Легирующие элементы – кремний и марганец – сильно упрочняют (феррит и способствуют повышению характеристик прочности стали после термической обработки влияние дополнительного легирования хромом, ванадием, никелем проявляется прежде всего в уменьшении критической скорости охлаждения и повышение прокаливаемости. Карбидообразующие элементы – хром и ванадий – предупреждают обезуглероживание деталей при нагреве под закалку. Кроме того, введение ванадия способствует дальнейшему повышению прочности, так как приводит к образованию высокодисперсных частиц карбида МС (на основе VC ) при распаде мартенсита в процессе отпуска.

Использованная литература

(под общей редакцией Б.Н.Арзамасова)

(под общей редакцией Б.Н.Арзамасова)

studfiles.net

Характеристика материала 40хфа.

Марка : | 40ХФА |

Заменитель: | 40Х, 65Г, 50ХФА, 30Х3МФ |

Классификация : | Сталь конструкционная легированная |

Применение: | в улучшенном состоянии—шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 °С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости. |

Химический состав в % материала 40ХФА .

C | Si | Mn | Ni | S | P | Cr | V | Cu |

0.37 – 0.44 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.3 | до 0.025 | до 0.025 | 0.8 – 1.1 | 0.1 – 0.18 | до 0.3 |

Температура критических точек материала 40ХФА.

Ac1 = 760 , Ac3(Acm) = 800 , Ar3(Arcm) = 725 , Ar1 = 680 , Mn = 218 |

Механические свойства при Т=20oС материала 40ХФА .

Сортамент | Размер | Напр. | в | T | 5 | | KCU | Термообр. |

– | мм | – | МПа | МПа | % | % | кДж / м2 | – |

Поковки | 100 – 300 |

| 615 | 395 | 15 | 40 | 540 | Закалка и отпуск |

Поковки | 300 – 500 |

| 615 | 395 | 13 | 35 | 490 | Закалка и отпуск |

Твердость материала 40ХФА после отжига , | HB 10 -1 = 241 МПа |

Физические свойства материала 40ХФА .

T | E 10– 5 | 10 6 | | | C | R 10 9 |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 | 2.15 |

| 37 | 7810 |

|

|

100 | 2.12 | 12.1 | 37 |

| 466 |

|

200 | 2.05 | 12.6 | 37 |

| 508 |

|

300 | 1.99 | 13 | 36 |

| 529 |

|

400 | 1.82 | 13.3 | 33 |

| 563 |

|

500 | 1.73 | 13.8 | 31 |

| 592 |

|

600 | 1.66 | 14.2 | 31 |

| 621 |

|

700 | 1.44 | 14.6 | 30 |

| 634 |

|

800 | 1.35 | 11.8 | 28 |

| 664 |

|

T | E 10– 5 | 10 6 | | | C | R 10 9 |

Технологические свойства материала 40ХФА .

Свариваемость: | трудносвариваемая. |

Флокеночувствительность: | чувствительна. |

Склонность к отпускной хрупкости: | склонна. |

Обозначения:

Механические свойства : | |

в | – Предел кратковременной прочности , [МПа] |

T | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

5 | – Относительное удлинение при разрыве , [ % ] |

| – Относительное сужение , [ % ] |

KCU | – Ударная вязкость , [ кДж / м2] |

HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

T | – Температура, при которой получены данные свойства , [Град] |

E | – Модуль упругости первого рода , [МПа] |

| – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| – Плотность материала , [кг/м3] |

C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

без ограничений | – сварка производится без подогрева и без последующей термообработки |

ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

studfiles.net

40ХФА :: Металлические материалы: классификация и свойства

Сталь 40ХФА ГОСТ 4543-71

Группа стали – хромованадиевая

Массовая доля элементов, % | ||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

0,37-0,445 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | – | – | – | – | 0,10-0,18 |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Мн |

760 | 800 | 725 | 680 | 218 |

Число твердости, НВ, не более | |

Отожженный или высокоотпущенный прокат | 241 |

Нагартованный прокат | 269 |

Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5,% | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | |||||

Закалка | Отпуск | ||||||||||

Температура, оС | Среда охлаждения | Температура, оС | Среда охлаждения | ||||||||

1-й закалки или нормализации | 2-й закалки | ||||||||||

не менее | |||||||||||

860 | – | Масло | 650 | Вода или масло | 735(75) | 880(90) | 10 | 50 | 88(9) | 25 | |

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | НВ |

% | ||||||

Закалка 850 ºС, масло. Охлаждение после отпуска с 500 ºС в воде | ||||||

200 300 400 500 600 | 1490 1450 1270 1100 880 | 1860 1650 1360 1160 960 | 14 15 14 15 19 | 43 50 52 55 63 | 49 30 39 61 98 | 51 49 46 42 34 |

Температура испытания, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ |

% | ||||

Закалка 850 ºС, масло. Отпуск 640 ºС | ||||

20 200 300 400 500 600 | 840 800 740 710 400 – | 920 900 840 850 490 370 | 26 22 18 28 30 51 | 63 46 35 50 65 80 |

Сечение, мм | Место вырезки образца | Предел текучести, σ0,2 | Временное сопротивление σв, | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 |

МПа | % | |||||

Закалка 850 ºС, вода. Отпуск 600 ºС, воздух. (Образцы тангенциальные) | ||||||

50 | Ц | 900 | 940 | 15 | 45 | 69 |

80 | Ц | 810 | 890 | 11 | 33 | 39 |

120 | Ц | 710 | 860 | 12 | 37 | 64 |

160 | Ц 1/2R | 610 710 | 830 850 | 15 16 | 46 44 | 45 47 |

200 | Ц 1/2R | 490 510 | 710 800 | 17 18 | 49 49 | 57 47 |

240 | Ц 1/2R K | 490 570 700 | 710 770 830 | 18 19 17 | 51 50 49 | 71 54 61 |

Предел выносливости | Состояние стали | |

σ-1, МПа | τ-1, МПа | |

480 421 372 | – – 265 | Закалка 880 ºС, масло. Отпуск 230 ºС. σв=1220 МПа, НВ 387 Закалка 880 ºС, масло. Отпуск 550 ºС. σв=990 МПа, НВ 288 Закалка 880 ºС, масло. Отпуск 650 ºС. σв=960 МПа, НВ 258 |

Температура, ºС | Термообработка | ||

20 | -20 | -70 | |

Ударная вязкость KCU, Дж/см2 | |||

92 | 61 | 55 | Закалка 850 ºС, масло. Отпуск 600 ºС |

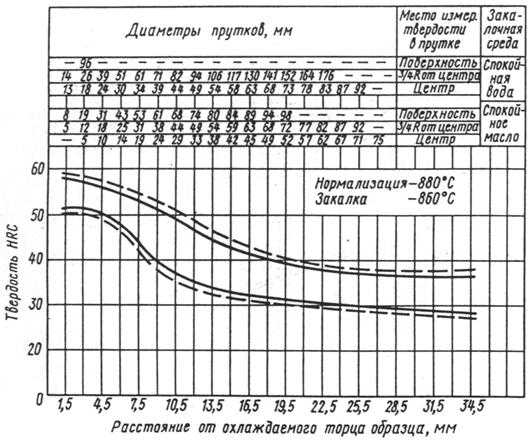

Расстояние от торца, мм | Примечание | ||||||||||

1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 | Закалка 860 ºС | |

Прокаливаемость | |||||||||||

51,5-60,5 | 51,5-59,5 | 50,5-58,5 | 48-57,5 | 39,5-54 | 35-50,5 | 34-46,5 | 32,5-43 | 30,5-39 | 27-39 | Твердость для полос прокаливаемости, HRCЭ | |

Заменитель – стали: 40Х, 65Г, 50ХФА, 30Х3МФ.

Температура ковки, ºС:

начала 1250,

конца 860-800.

Заготовки сечением до 200 мм охлаждаются в мульде, 201-300 мм – с печью.

Свариваемость – трудно свариваемая; способы сварки: РДС необходимы подогрев и последующая термообработка. КТС – необходима последующая термообработка.

Обрабатываемость резанием – после закалки и отпуска при HB241, КV т.в. спл =0,75, КV б. ст =0,65.

Флокеночувствительность – чувствительна.

Склонность к отпускной хрупкости – склонна.

Назначение: в улучшенном состоянии – шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 ºС; после закалки и низкого отпуска – червячные валы и другие детали повышенной износостойкости.

Полосы прокаливаемости

По требованию потребителя, указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем и калиброванных прутков из стали всех марок в зависимости от группы должны маркироваться краской в соответствии с таблицей

Группа стали | Цвет маркировки |

| Хромованадиевая | Зеленый + черный |

Сортамент:

горячекатаная квадратная – ГОСТ 2591-88,

горячекатаная квадратная – ГОСТ 2590-88,

горячекатаная шестигранная – ГОСТ 2879-88,

горячекатаная полосовая – ГОСТ 103-76,

кованая круглая и квадратная – ГОСТ 1133-71,

калиброванная круглая – ГОСТ 7417-75,

калиброванная квадратная – ГОСТ 8559-75,

калиброванная шестигранная – ГОСТ 8560-78,

серебрянка – ГОСТ 14955-77

markmet.ru