Сталь хвг характеристики: характеристики и расшифовка, применение и свойства стали

alexxlab | 22.02.2023 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 5950-2000 |  Общие технические условия Общие технические условия | ||||||||||

| Россия | ОСТ 23.4.127-77 | Сталь инструментальная легированная (ограничение ГОСТ 5950-73) | ||||||||||

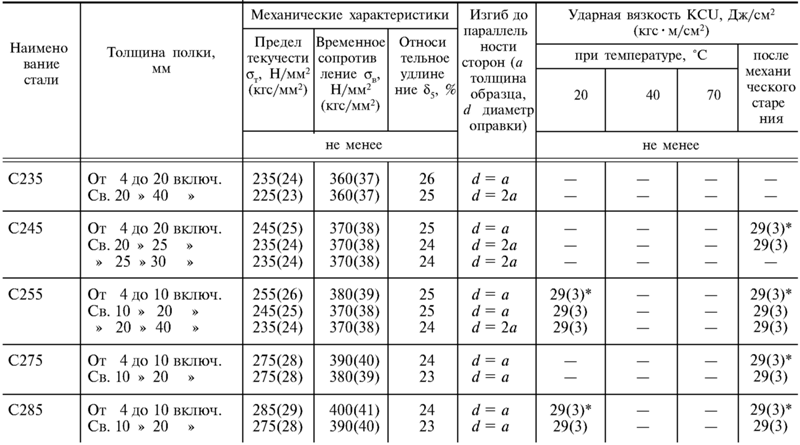

Механические свойства стали ХВГ

Твердость и ударная вязкость стали в зависимости от сечения

| Сечение, мм | Место вырезки образцов | KCU Дж/см2 |

Твердость, HRC∂ |

| Закалка на мелкое зерно. Отпуск при 150-160 °С | |||

|

15 |

1/2 R |

40 |

64 |

|

25 |

1/2 R |

30 |

64 |

|

50 |

1/2 R |

20 |

63 |

|

10 |

1/2 R |

15 |

61 |

Твердость стали в зависимости от температуры отпуска

| Температура отпуска, °С | Твердость, HRC∂ |

Заготовки сечением до 50-60 мм*. |

|

| 180 – 220 | 59 – 63 |

| 230 – 280 | 57 – 61 |

|

280 – 340 |

55 – 57 |

| Закалка при 820 °С, масло | |

|

100 |

66 |

|

200 |

64 |

|

300 |

61 |

| Закалка при 830-850 °С, масло | |

|

170 – 200 |

63 – 64 |

|

200 – 300 |

59 – 63 |

|

300 – 400 |

53 – 59 |

|

400 – 500 |

48 – 53 |

|

500 – 600 |

39 – 48 |

Примечание:* Заготовки сечением до 50 мм закаливаются с охлаждением в масле, свыше 50 мм – в расплаве солей с водой.

Свойства по стандарту ГОСТ 5950-2000

| Состояние поставки, режимы термообработки | Твердость, HRC∂ (НВ) |

| Прутки и полосы отожженные или высокоотпущенные образцы |

До (255) |

| Закалка при 830 °С, масло. Отпуск при 180 °С |

Свыше 61 |

| Изотермический отжиг при 780-800 °С, охлаждение со скоростью 50 град/ч до 670-720 °С, выдержка 2-3 часа |

(255) |

| охлаждение со скоростью 50 град/ч до 550 °С, воздух |

– |

| Подогрев при 650-700 °С . Закалка при 830-850 °С, масло. Отпуск при 150-200 °С , воздух (режим окончательной термообработки) |

63 – 64 |

Подогрев при 650-700 °С . Закалка при 830-850 °С. Отпуск при 200-300 °С , воздух (режим окончательной термообработки) Закалка при 830-850 °С. Отпуск при 200-300 °С , воздух (режим окончательной термообработки)

|

59 -63 |

Физические свойства ХВГ

| Температура, °С |

Модуль упругости, Е 10-5, МПа |

Коэффициент температурного расширения, a 106, 1/°C | Коэффициент теплопроводности, I, Вт/м·°С | Удельная теплоемкость, С, Дж/кг·°С | Удельное электросопротивление, R 10 9 , Ом·м |

|

20 |

– |

– |

– |

– |

380 |

|

100 |

– |

11 |

– |

– |

– |

|

200 |

12 |

– |

– |

– |

|

|

300 |

– |

13 |

– |

– |

– |

|

400 |

– |

13,5 |

– |

– |

– |

|

500 |

– |

14 |

– |

– |

– |

|

600 |

– |

14,4 |

– |

– |

– |

Технологические свойства марки ХВГ

| Твердость материала | HB 10 -1 = 255 МПа |

| Температура ковки |

Начала при 1070 °С, конца при 860 °С. Охлаждение замедленное Охлаждение замедленное

|

| Температура критических точек | Ac1 = 750 , Ac3(Acm) = 940 , Ar1 = 710 , Mn = 210 |

| Свариваемость материала | Не применяется для сварных конструкций |

| Флокеночувствительность | Чувствительна |

| Склонность к отпускной хрупкости | Малосклонна |

| Обрабатываемость резанием | В горячекатанном состоянии при HB 235 и σв=760 МПа, К υ тв. спл=0,75 и Кυ б.ст=0,35 |

Теплостойкость

|

Температура, °С |

Время, часы |

Твердость, HRC∂ |

|

150 – 170 |

1 |

63 |

|

200 – 220 |

1 |

59 |

Свойства по стандарту ОСТ 23.

4.127-77

4.127-77Прокаливаемость

| Расстояние от торца, мм | |||||||||

| 2,5 | 3 | 7,5 | 10 | 15 | 20 | 25 | 30 | 35 | 45 |

| 65-67 | 62,5-66,5 | 57-66 | 49,5-65,5 | 41,5-63 | 38,5-60 | 37,5-55,5 | 38-51,5 | 36-47,5 | 35-43,5 |

| Термообработка | Критическая твердость, HRCэ | Критический диаметр в масле | |||||||

|

Закалка |

61 |

15 – 70 |

|||||||

Примечание:Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм- в расплаве солей с водой.

50 мм- в расплаве солей с водой.

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Сталь ХВГ технические характеристики

Сталь ХВГ относится к числу наиболее распространенных марок конструкционной стали. Это легированная инструментальная сталь, обладающая высокими механическими характеристиками прочности, твердости и износоустойчивости. Эксплуатационные свойства материала обеспечивают возможность его применения для изготовления наиболее ответственных конструкционных элементов, работающих в сложных условиях. При этом применение стали позволяет обеспечивать высокую долговечность и надежность таких элементов.

Эксплуатационные свойства материала обеспечивают возможность его применения для изготовления наиболее ответственных конструкционных элементов, работающих в сложных условиях. При этом применение стали позволяет обеспечивать высокую долговечность и надежность таких элементов.

Данная марка стали поставляется потребителю, главным образом, в форме сортового проката. В том числе на металлургических предприятиях изготавливается

квадрат, полоса, круг и другие виды проката. В качестве основных легирующих элементов сталь ХВГ использует хром, вольфрам и марганец. Эти вещества включаются в состав сплава с содержанием не более 1,5 процентов. Кроме этого, данная марка стали отличается повышенным содержанием углерода, уровень которого в составе сплава достигает порядка 1 процента. Благодаря такому составу металл и получает повышенные механические характеристики. При этом состав сплава определяет его слабую склонность к обработке свариванием и малую склонность к отпускной способности.

Сталь ХВГ – применение.

Свойства стали ХВГ обуславливают особенности области применения данного материала. Инструментальная легированная сталь используется для создания ответственных деталей, также используются для изготовления режущих и измерительных инструментов, для которых коробление зеркала во время закалки является недопустимым. Данная марка может применяться для изготовления резьбовых калибров, длинных метчиков и протяжек и других видов специального инструмента. Большой популярностью пользуются цилиндрические, дисковые и модульные фрезы, для изготовления которых может применяться круг или квадрат. Применение для этих видов инструмента материала, обладающего такими характеристиками, обеспечивает повышенную надежность и долговечность. За счет этого достигается отличная экономическая эффективность, несмотря на сравнительно высокую стоимость легированной инструментальной стали.

Сталь ХВГ – продажа и доставка

Сталь ХВГ выпускается ведущими предприятиями отечественной металлургии. В процессе производства должно быть обеспечено строгое соблюдение технологии, что обуславливает высокий уровень требований по отношению к производителю. В связи с этим наша компания закупает сталь только у лучших металлургических комбинатов. Это дает нам возможность гарантировать самое высокое качество всего ассортимента предлагаемой продукции. У нас вы сможете приобрести любыми партиями все виды проката.

В процессе производства должно быть обеспечено строгое соблюдение технологии, что обуславливает высокий уровень требований по отношению к производителю. В связи с этим наша компания закупает сталь только у лучших металлургических комбинатов. Это дает нам возможность гарантировать самое высокое качество всего ассортимента предлагаемой продукции. У нас вы сможете приобрести любыми партиями все виды проката.

Справочник

-

Сплавы для изготовления проволоки

Проволока из нихрома и прочих немагнитных прецизионных марок сплавов от ГК Металлофф

- Грузовые и тяговые цепи ГОСТы, классы и изготовление

- Как пользоваться калькулятором для расчета металлопроката.

- Круг из стали 6 мм для арматуры и деталей

- Сталь Р18

Сталь хвг/Ауремо

Сталь 9Х2 Сталь 9Х5ВФ Сталь 9Г2Ф (ЭИ972) Сталь 95Х6М3Ф3СТ (ЭК80) Сталь 90ХФ (9Х1Ф; 9ХФ) Сталь 8ХФ Сталь 8Х6НФТ (85Х6НФТ) Сталь 8Х5В2МФС2 (ЭП761) Сталь 8Х3 Сталь 8Н1А Сталь 7ХНМ Сталь 7ХГ2ВМФ Сталь 7Х3 Сталь 7Х15ВМФСН (ЧС93) Сталь 7Н2МФА Сталь 6ХС (ЭИ325) Сталь 6ХВГ Сталь Х22ВМФ Сталь СНС Сталь ХВСГФ Сталь хвг Сталь ХВ4Ф Сталь Х9ВМФ Сталь Х6ВФ (ЭИ808) Сталь Х22Ф1 Сталь Х22МФ Сталь 6ХВ2С Сталь Х22 Сталь Х Сталь В2Ф Сталь 9ХФМ Сталь 9ХС Сталь 9ХВГ Сталь 9Х6Ф2АРСТГ (Е15) Сталь 3Х4М3Ф (ЭИ76) Сталь 4ХМФ Сталь 4ХМНФС Сталь 4Х5МФС (4Х5МФСА) Сталь 4Х5МФ1С (ЭП572) Сталь 4Х5В2ФС (ЭИ958) Сталь 4Х5ВМФС (ДИ22) Сталь 4Х4ВМФ (ЗИ2) Сталь 4Х3В5МФ (ЭИ959) Сталь 4ХМФС (40ХСМФ) Сталь 3Х3МНФ Сталь 13Х Сталь 12Х1 (ЭП430) Сталь 11ХФ (11Х) Сталь 11Х5В2МФ3С2 (ДИ37) Сталь 05Х13Н6М2 Сталь 05Х22Н6Д2МФСГТ (ДИ80) Сталь 6Х7В7ФМ (ЭИ161) Сталь 4ХС Сталь 50Х14МФ (ЗИ128) Сталь 55СМ5ФА Сталь 55Х7ВСФМ (55Х7ВСМФ) Сталь 5Х3МНФ (ДИ32) Сталь 5Х4В3МФС (ДИ23) Сталь 5ХАНМФ Сталь 5ХВ2СФ Сталь 5ХНВ (5ХНВЛ) Сталь 5ХНВС Сталь 5ХНМ Сталь 6Х4МФС (ЭП788) Сталь 6Х5М2ФС (ДИ55) Сталь 6Х6В3МФС (ЭП569) Сталь 6Х6М1Ф

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | ХВГ |

| Обозначение ГОСТ латинское | СБГ |

| Транслитерация | ХВГ |

| Химические элементы | КрВМн |

Описание

Сталь ХВГ используется : для изготовления мерительного и режущего инструмента, для которого недопустима повышенная усадка при закалке, калибров резьбовых, протяжек, метчиков длинных, разверток длинных, штампов и другого специального инструмента, штампов и пуансонов для холодной высадки, оснастки.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Листы и полосы | В33 | ГОСТ 4405-75, ТУ 14-131-971-2001 |

| Прокат сортовой и фасонный | В32 | ГОСТ 5950-2000, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ТУ 14-1-734-73, ТУ 14-11-245-88 |

| Быки. Бланки. Плиты | В31 | ОСТ 24.952.01-89 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 5950-2000 | 0,9-1,05 | ≤0,03 | ≤0,03 | 0,8-1,1 | 0,9-1,2 | 0,1-0,4 | ≤0,4 | Остальные | ≤0,3 | ≤0,15 | ≤0,03 | ≤0,2 | 1. 2-1.6 2-1.6 |

Основа Fe .

Физические характеристики

| Температура | р, кг/м3 | Р, НОМ · м | а, 10-6 1/°С |

|---|---|---|---|

| 20 | 7850 | 380 | – |

| 100 | 7830 | – | 11 |

| 300 | 7760 | – | 13 |

| 600 | 7660 | – | 14 |

| 200 | – | – | 12 |

| 400 | – | – | 135 |

| 500 | – | – | 14 |

| 800 | – | – | 145 |

Описание физических символов

| Имя | Описание |

|---|---|

| р | Плотность |

| Р | УД. удельное сопротивление удельное сопротивление |

| и | Коэффициент линейного расширения |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Не относится к сварным конструкциям. |

| Склонность к отпускной хрупкости | Малосолоне. |

| Температура ковки | Начало – 1070°С, конец – 860°С. Охлаждение медленное. |

| Чувствительность к флоку | Чувствительный. |

| Возможность обработки резанием | В горячекатаном состоянии при нагнетании нагнетателя СБ 235 Нв=760 МПа Кн тв.упл.=А 0,75 Кн б.ст.=0,35. |

| Шлифуемость | С пониженной твердостью HRC 59-61; при HRC 55-57 – удовлетворительно. |

Ламинаты из натурального металла Homapal Технический паспорт

Ламинаты HOMAPAL представляют собой разнообразный и всеобъемлющий ассортимент ламинатов из настоящего металла. Красота настоящего металла сияет в коммерческих и жилых помещениях. Включая новейшие трендовые варианты отделки «медь», «мягкое золото», «серебро», «нержавеющая сталь», «уголь» и «черный» с текстурами, подчеркивающими красоту изысканного металла.

Красота настоящего металла сияет в коммерческих и жилых помещениях. Включая новейшие трендовые варианты отделки «медь», «мягкое золото», «серебро», «нержавеющая сталь», «уголь» и «черный» с текстурами, подчеркивающими красоту изысканного металла.

Подходит только для вертикального использования.

Характеристики продуктаРазмеры

2440 × 1020

2440 × 1220

3050 × 1220

Толщина

0,8 мм до 1.3mm neffice. м2 ок. (толщина 1 мм)

Результаты испытаний на огнестойкостьОгнестойкость

HOMAPAL ® Металлические ламинаты с низким распространением пламени и неспособные производить чрезмерное количество дыма и токсичных продуктов горения сертифицированы Lloyds Register Verification Limited, Лондон, Англия и BG Verkehr, Dienststelle Schiffssicherheit, Гамбург, Германия.

Испытания на основе (указанного стандарта):

IMO Res. MSC.61(67) – (Код FTP), Приложение 1 Часть 5 и Приложение 2

MSC.61(67) – (Код FTP), Приложение 1 Часть 5 и Приложение 2

IMO MSC/Circ. 1120

Рез. MSC.307 (88)-(2010 FTP Code) Раздел 8 (Льготный период)

Продукты имеют «Знак соответствия » (логотип Wheelmark)

0736

, а также одобрение береговой охраны США нет. 164.112/EC0736/118.083 (металл).

Кроме того, ламинаты HOMAPAL® Metal классифицируются по огнестойкости согласно

DIN EN 13501-1:2010-01 as B –s1 –d0.

В дополнение к общим указаниям по обработке действуют следующие: На реакцию на огонь влияет не только ламинат, но и соединение с другими материалами, способы соединения, а также технология обработки . Клеи, которые используются в зонах типа B и в связи с изоляцией систем холодоснабжения в судостроении, должны быть огнестойкими в соответствии с приложением 1 к Кодексу FTP, часть 3 №. 3.1 и часть 5 п. 3.4.

3.4.

Ламинаты Homapal Real Metal поставляются с защитной пленкой, которую нельзя снимать во время изготовления ламината.

Защитная пленка не должна подвергаться воздействию прямых солнечных лучей, так как это может вызвать трудности при удалении пленки. Все защитные пленки должны быть удалены в течение 6 месяцев после доставки ламината.

Убедитесь, что вы проверили правильный цвет и однородность цвета, а также дефекты поверхности, прежде чем приступить к изготовлению.

Рекомендуется использовать ламинат из одной производственной партии, так как при производстве ламината Homapal Real Metal могут возникать небольшие отклонения.

Как обрабатыватьРаспиловка:

Ламинаты HOMAPAL ® – за исключением магнитных плит и ламинатов из нержавеющей стали (см. специальные инструкции) – можно пилить, сверлить и фрезеровать, как и все стандартные ламинаты высокого давления (HPL) . Рекомендуется использовать режущие инструменты с твердосплавными наконечниками. При резке декоративная поверхность всегда должна быть обращена вверх. Заусенцы можно удалить тонким напильником или наждачной бумагой.

Рекомендуется использовать режущие инструменты с твердосплавными наконечниками. При резке декоративная поверхность всегда должна быть обращена вверх. Заусенцы можно удалить тонким напильником или наждачной бумагой.

Основной материал:

Все стандартные основные материалы, используемые для ламинатов, также подходят для ламинатов HOMAPAL ® . Особое внимание следует уделить тому, чтобы содержание влаги в основном материале никогда не превышало содержание влаги в ламинате HOMAPAL ® (см. кондиционирование). Если основной материал содержит слишком много влаги, это может привести к окислению и образованию пузырей, особенно между металлической фольгой и сердцевиной ламината из-за влагообмена.

Склеивание:

Обычные клеи и адгезивы, напр. ПВА и ПУ, двухкомпонентный эпоксидный клей или неопреновый контактный клей.

Исключение : Мочевинные клеи не подходят .

В любом случае соблюдайте инструкцию по обработке, указанную производителем клея / клея.

При обработке всегда следите за тем, чтобы направление движения было таким же, так как при игнорировании могут возникнуть изменения во внешнем виде!

Когда приклеивание тисненых ламинатов к основным материалам, рекомендуется добиться равномерного давления с помощью прокладок, так как при непосредственном прижатии к нагревательной пластине давление, рассчитанное на всю площадь, будет эффективным только в выступающих точках тисненой поверхности. и, следовательно, значительно выше (исключение при приклеивании к раме: здесь слишком много набивки может привести к появлению следов рамы на поверхности).

Обратите внимание: при использовании ламината с геометрическим тиснением может потребоваться параллельный участок перед дальнейшей обработкой.

Уход/Чистка

Для очистки поверхности используйте мягкую, не скатывающуюся ткань и мягкое чистящее средство, которое не должно содержать абразивных веществ.

Растворители следует использовать очень осторожно только для металлических ламинатов и магнитных плит, но никогда на поверхностях, маркированных полиэфирным и УФ-лаком согласно обзору продукции. Стойкие пятна, напр. остатки клея можно аккуратно удалить чистящим бензином. Избегайте длительного воздействия жидкостей на поверхность.

Стойкие пятна, напр. остатки клея можно аккуратно удалить чистящим бензином. Избегайте длительного воздействия жидкостей на поверхность.

Утилизация отходов

Ламинаты HOMAPAL ® не классифицируются как опасные вещества или опасные грузы.

Отходы можно сжигать, а затем утилизировать на санитарных свалках в соответствии с местным законодательством.

Отходы ламината высокого давления классифицируются как «другие затвердевшие пластмассы», т. е. они аналогичны бытовым отходам.

Качество постформинга

Доступен по запросу с указанием времени выполнения и минимального количества заказа

Хранение и адаптация к климату Homapal ® Ламинаты Coverplate

Оптимальное хранилище

Homapal ® 3

Homapal ® 3

Homapal ® 3. при нормальных температурах, как стандартный HPL. Хранение должно происходить в стандартном климате, т.е. прибл. 18-25 °С и относительная влажность воздуха 50-60 %.

при нормальных температурах, как стандартный HPL. Хранение должно происходить в стандартном климате, т.е. прибл. 18-25 °С и относительная влажность воздуха 50-60 %.

Поверхности HOMAPAL ® ламинаты покрыты защитной пленкой. Эту пленку рекомендуется снимать только после завершения всех работ с ламинатом. Во избежание изменения адгезионной способности защитной пленки на поверхности ламината температура не должна отклоняться более чем на ± 10 °C от указанной ниже при более длительном хранении.

Внимание: Перед снятием защитной пленки не подвергайте ламинат длительному воздействию света (крышка)!

Ламинаты следует хранить в горизонтальном положении. Если горизонтальное хранение невозможно, рекомендуется размещать листы в наклонной раме и подпирать их под углом около 80°. Контрподдержка предотвращает сползание листов вниз.

ПРАВИЛЬНОЕ ХРАНЕНИЕ С КРЫШКОЙ

НЕПРАВИЛЬНОЕ ХРАНЕНИЕ

ОПТИМАЛЬНОЕ ХРАНЕНИЕ Наилучшее кондиционирование будет достигнуто в полевых условиях позднего применения. Это кондиционирование рекомендуется, поскольку материалы, которые будут использоваться во влажных условиях, имеют тенденцию к усадке, а слишком сухие материалы будут растягиваться, так что деформацию нельзя исключить. Все материалы должны выдерживаться вместе не менее 48 часов.

Это кондиционирование рекомендуется, поскольку материалы, которые будут использоваться во влажных условиях, имеют тенденцию к усадке, а слишком сухие материалы будут растягиваться, так что деформацию нельзя исключить. Все материалы должны выдерживаться вместе не менее 48 часов.

| ХОЛОДНЫЙ РАДИУС ИЗГИБА | |||||

| Ширина тест-полосок: 50 мм | |||||

Группа продуктов | Изгиб – в направлении ламината [размеры в мм] | 1,4 мм | 1,3 мм | 1,0 мм | 0,8 мм |

| 1 | выпуклая – продольная | 130 | 90 | 55 | |

| выпуклая – крестообразная | 130 | 90 | 55 | ||

| вогнутая – продольная | 180 | 120 | 100 | ||

| вогнутая – крестообразная | 180 | 120 | 100 | ||

| 2 | выпуклая – продольная | 105 | 80 | 40 | |

| выпуклая – крестообразная | 105 | 60 | 30 | ||

| вогнутая – продольная | 180 | 105 | 70 | ||

| вогнутая – крестообразная | 150 | 100 | 55 | ||

| 3 | выпуклый – продольный | 130 | 75 | 55 | |

| выпуклая – крестообразная | 100 | 75 | 55 | ||

| вогнутая – продольная | 150 | 105 | 70 | ||

| вогнутая – крестообразная | 130 | 105 | 70 | ||

| 4 | выпуклая – продольная | 90 | 60 | 40 | |

| выпуклая – крестообразная | 85 | 55 | 30 | ||

| вогнутая – продольная | 180 | 90 | 60 | ||

| вогнутая – крестообразная | 135 | 90 | 60 | ||

| 5 | выпуклая – продольная | 80 | 40 | ||

| выпуклый – крестообразный | 80 | 30 | |||

| вогнутая – продольная | 130 | 80 | |||

| вогнутая – крестообразная | 130 | 60 | |||

| 6 | выпуклая – продольная | 40 | |||

| выпуклая – крестообразная | 35 | ||||

| вогнутая – продольная | 90 | ||||

| вогнутая – крестообразная | 80 | ||||

| 7 | выпуклая – продольная | 80 | |||

| выпукло-крестообразный | 80 | ||||

| вогнутая – продольная | 105 | ||||

| вогнутая – крестообразная | 105 | ||||

| 8 | выпуклая – продольная | 130 | |||

| выпукло-крестообразный | 130 | ||||

| вогнутая – продольная | 140 | ||||

| вогнутая – крестообразная | 140 | ||||

| 9 | по длине | 90 | |||

| крест-накрест | 100 | ||||

Радиусы изгиба , указанные в таблице, представляют собой радиусы, которые могут быть достигнуты при нормальных условиях, когда постоянная сила распределяется равномерно по всей поверхности. На радиусы влияют такие факторы, как степень влажности ламината, температура, а также метод гибки, которые могут привести к отклонениям в результатах.

На радиусы влияют такие факторы, как степень влажности ламината, температура, а также метод гибки, которые могут привести к отклонениям в результатах.

Обратите внимание:

Рельефные медные и алюминиевые ламинаты были отшлифованы от 1,3 мм до соответствующей толщины для испытаний. 9№ 0003

Что касается полированного алюминия, мы должны отметить, что радиус изгиба менее 200 мм (7,9 дюйма) может привести к образованию микротрещин на поверхности, хотя и едва видимых невооруженным глазом. Это специфическая характеристика анодированных поверхностей, поэтому они не являются дефектом.

Балансировка Напряжения всегда возникают между двумя различными типами материалов, соединенных вместе. Следовательно, базовый материал должен быть покрыт с каждой стороны материалами, которые подвержены одинаковым изменениям размеров в результате изменений температуры и относительной влажности (адаптация к климату). Это особенно важно, если готовый лист должен быть самонесущим и не удерживаться непосредственно жесткой конструкцией.

Это особенно важно, если готовый лист должен быть самонесущим и не удерживаться непосредственно жесткой конструкцией.

Чем больше покрываемая площадь, тем важнее правильный выбор балансировочного материала, симметричная структура, плотность и жесткость основного материала .

Исходя из нашего опыта, основной материал толщиной £ 13 мм имеет решающее значение для плоскостности составного элемента. Как правило, такие факторы, как, например, жесткость и симметричная структура основного материала, равномерное нанесение клея и температура прессования, а также размер и степень фиксации объекта оказывают непропорционально большое влияние.

Наилучшие результаты достигаются при использовании одного и того же ламината одного и того же производителя с обеих сторон. Оба всегда должны быть приклеены одновременно с обеих сторон к основному материалу в одном и том же направлении зерна или шлифовки соответственно (никогда не под прямым углом друг к другу).

Чтобы снизить затраты, используйте ламинаты второго выбора того же типа, что и балансировочный материал, или специальный балансировочный материал без каких-либо требований к поверхности в соответствии с ассортиментом продукции.