Сталь прочность на сжатие: 1.Основные характеристики малоуглеродистой стали, стали обычной прочности, стали повышенной прочности, стали высокой прочности.

alexxlab | 05.04.2020 | 0 | Разное

Как определить прочность стали – Морской флот

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Состав стальных сплавов

Свойства металла зависят от сформированной кристаллической решетки, которая, в свою очередь, определяется содержанием углерода. Зависимость типов решетки от количества углерода хорошо прослеживается на структурной диаграмме. Если, например, в решетке стали насчитывается до 0.06% углерода, то это классический феррит, который имеет зернистую структуру. Такой материал непрочный, но текучий и имеет большой предел ударной вязкости.

По структуре стали делятся на:

- ферритную;

- перлитно-ферритовую;

- цементитно-ферритную;

- цементитно-перлитовую;

- перлитную.

Добавки углерода и прочность

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Марганец и кремний

В виде добавки, чтобы увеличить степень раскисления, дополнительно добавляют марганец. Кроме того, этот элемент уменьшает вредное воздействие серы. Содержание марганца обычно не более 0.8% и он не влияет на технологические свойства сплава. Присутствует как твердый компонент.

Кремний тоже особо не влияет на характеристики металла. Он необходим для увеличения качества сварки деталей. Содержание этого элемента не превышает 0.38% и он добавляется во время процесса раскисления.

Сера и фосфор

Сера содержится в виде хрупких сульфитов. Повышенное количество этого элемента влияет на механические показатели сплава. Чем больше серы, тем хуже пластичность, текучесть и вязкость сплава. Если превышен предел в 0.06%, то изделие сильнее подвержено коррозии и становится способным к сильному истиранию.

Сера содержится в виде хрупких сульфитов. Повышенное количество этого элемента влияет на механические показатели сплава. Чем больше серы, тем хуже пластичность, текучесть и вязкость сплава. Если превышен предел в 0.06%, то изделие сильнее подвержено коррозии и становится способным к сильному истиранию.

Наличие фосфора увеличивает показатель текучести, но при этом уменьшается пластичность и вязкость. В общем, завышенное содержание фосфора значительно ухудшает качество металла. Особенно вредно сказывается на характеристиках совместное высокое содержание фосфора и углерода. Допустимыми пределами содержания фосфора считаются значения от 0.025 до 0.044%.

Азот и кислород

Это неметаллические примеси, которые понижают механические свойства сплава. Если содержание кислорода больше чем 0.03%, то металл быстрее стареет, падают значения пластичности и вязкости. Азотные добавки увеличивают прочность, но в этом случае предел текучести уменьшается. Увеличенное содержание азота делает сталь ломкой и способствует быстрому старению металлической конструкции.

Поведение легирующих добавок

Для улучшения всех физических показателей стали, в сплав добавляют специальные легирующие элементы. Такими добавками могут быть вольфрам, молибден, никель, хром, титан и ванадий. Совместное добавление в необходимых пропорциях, дает самые

Механические свойства стали

Без сомнения наиболее важными свойствами сталей, благодаря которым они находят такое широкое применение, являются их механические свойства. Эти свойства включают комбинацию очень высокой прочности со способностью к значительному изменению формы, например, пластическому прогибу, перед окончательным разрушением. Чтобы характеризовать прочность и пластичность (меру пластического прогиба) сталей и других металлов разработаны различные методы испытаний.

Прочность сталей

Механические свойства сталей, как и других металлических материалов, чаще всего определяются с помощью испытания на растяжение. Испытание на растяжение заключается в приложении растягивающего усилия к образцу – чаще всего, в виде стержня – и измерении изменения длины образца при увеличении прилагаемого усилия (рисунок 1). Образец вырезают из интересующего материала или изделия. Результат испытания представляет собой диаграмму растяжения – график, на котором по вертикали откладывается

Рисунок 1 – Диаграмма напряжение-деформация

Рисунок 1 – Диаграмма напряжение-деформация

при испытании образца на растяжение

При малых деформациях стержень ведет себя упруго – он «отпружинивает» обратно к своей исходной длине, если приложенные напряжения снимают. При напряжении выше величины, которую называют пределом текучести, стержень начинает деформироваться пластически. Это значит, что после снятия прилагаемых напряжений стержень уже не возвращается к своей исходной длине, а получает необратимое удлинение. Путем растяжения стержня до разрушения находят максимальное напряжение на диаграмме растяжения. Это максимальное напряжение называют прочностью при растяжении или временным сопротивлением растяжению

материала, из которого был изготовлен образец.Пластичность сталей

Если при простом испытании на изгиб металл разрушается только после большого пластического прогиба, то его считают пластичным. Если такого прогиба нет совсем или он незначительный – материал называют хрупким. Хорошая пластичность металла проявляется при испытании на растяжение высокой величиной удлинения образца и/или его сужения. Удлинение выражает в процентах увеличение длины образца после разрушения к его исходной длине (см. рисунок 1). Аналогично сужение выражает в процентах уменьшение площади образца по сравнению с его исходной площадью (рисунок 2).

Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металлов

Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металлов

Чаще всего механические свойства сталей в целом оценивают по трем показателям: пределу прочности, пределу текучести и удлинению. Пределы прочности и пластичности обычно выражают в мегапаскалях (МПа), удлинение – в процентах (%). Практически всегда с увеличением прочности металла или сплава его пластичность снижается.

Твердость сталей

При испытаниях на твердость механические свойства сталей оценивают путем внедрения в него при заданном усилии твердого материала, так называемого индентора (рисунок 3). Часто такой индентор изготавливают из алмаза. В результате испытания в материале образуется отпечаток – по его размерам судят от твердости стали: в испытании по Роквеллу – по глубине отпечатка, в испытаниях по Бриннелю и Викерсу – по его ширине.

Рисунок 3 – Схема испытания на твердость и его основные характеристики

Рисунок 3 – Схема испытания на твердость и его основные характеристики

Соотношение прочности и твердости сталей

В закаленных и отпущенных сталях наблюдается хорошая корреляция между пределом прочности и твердостью – по твердости можно оценивать прочность и наоборот. Для термически упрочненных сталей твердость 45 HRC и выше является обычным делом. Твердость 45 HRC соответствует прочности при растяжении 1480 МПа. Если сравнить это с самыми прочными промышленными сплавами алюминия, меди и титана, которые грубо имеют прочность соответственно 570, 1220 и 1350 МПа, то станет ясно, что сталь прочнее всех этих материалов.

Вязкость сталей

Важным механическим свойством стали является ее вязкость. Обычно термин вязкость применяют, как меру способности металла разрушаться нехрупко.

Характер разрушения – хрупкий или пластичный – хорошо рассматривать на примере ферритных сталей. Все металлы с объемноцентрированной кубической атомной решеткой – как и ферритные стали – имеют один общий недостаток. Они разрушаются хрупко при низких температурах, тогда как при достаточно высоких температурах разрушаются нормально – пластически. Температура перехода от пластического разрушения к хрупкому называется температурой вязко-хрупкого перехода

Рисунок 4 – Схема ударного испытания по методу Шарпи

Рисунок 4 – Схема ударного испытания по методу Шарпи

Усталость сталей

Усталостное разрушение – это тип разрушения, который происходит в металлических деталях, которые подвергаются циклическим нагрузкам.

Рассмотрим ось на колесах, на которую “давит” довольно тяжелый груз. Это груз вызывает изгиб в центре в точке посередине между колесами, как показано схематически на рисунке 5.

Рисунок 5 – Смена сжимающих и растягивающих напряжения

Рисунок 5 – Смена сжимающих и растягивающих напряжения

на поверхности вращающейся оси

Этот изгиб заставляет металл растягиваться в точке Т и сжиматься в точке С. Другими словами это означает, что в точке Т металл подвергается растягивающим напряжениям, а в точке С – сжимающим. Поэтому, поскольку ось вращается каждая точка посередине оси подвергается циклическим напряжениям – растягивающим, когда она находится внизу и сжимающим, когда вверху.

В хорошо спроектированной оси максимальные растягивающие напряжения будут далеко ниже предела текучести и все деформации, которые происходят на поверхности металла во время вращения, будут в упругой области, как это показано в нижней части рисунка 5.

Однако, если на поверхности металла есть маленькая царапина, то в этом месте поверхности возникает так называемая концентрация напряжений. Если величина напряжений в этой точке будет превышать предел текучести, то здесь может зародиться трещина. Каждый раз, когда ось делает оборот, эта трещина будет расти, пока не станет достаточно большой, чтобы привести к разрушению оси. Этот процесс называют усталостным разрушением или усталостью сталей. Способность стали сопротивляться циклическим напряжениях называют усталостной прочностью или циклической прочностью. Усталостные разрушения происходят в металлических деталях, которые подвергаются циклическим напряжениям, таких как вращающиеся детали, клапаны, пружины, а также вибрирующие детали, такие как самолетные крылья.

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

Основные свойства стали

Сталь – это универсальный и удобный в работе металл, который широко применяется для изготовления уголка 63х63, арматуры и других видов металлопроката. Изделия из этого материала используются в машиностроении, строительстве и других сферах. Широкое распространение стали обусловлено ее исключительными свойствами: механическими, физическими, технологическими и химическими.

Механические

- Прочность. Это свойство обуславливает способность металла выдерживать значительную внешнюю нагрузку, не разрушаясь. Количественно этот показатель характеризуется пределом текучести и пределом прочности.

- Предел прочности. Максимальное механическое напряжение, при превышении которого сталь разрушается.

- Предел текучести. Данный параметр показывает механическое напряжение, при превышении которого материал продолжает удлиняться в условиях отсутствия нагрузки.

- Пластичность. Благодаря этому свойству металл изменяет свою форму под действием внешней нагрузки и сохраняет ее при отсутствии внешнего воздействия. Количественно это свойство оценивается относительным удлинением при растяжении и углом загиба.

- Ударная вязкость. Обозначает способность металла сопротивляться динамическим нагрузкам. Количественно эта характеристика оценивается работой, которая требуется для разрушения образца, отнесенной к площади его поперечного сечения.

- Твердость. Это свойство позволяет металлу сопротивляться попаданию в него твердых тел. Количественно характеризуется нагрузкой, отнесенной к площади отпечатка при вдавливании алмазной пирамиды (метод Виккерса) или стального шарика (метод Бринелля).

Физические

- Плотность. Это масса материала, заключенного в единичном объеме. Именно благодаря высокой плотности арматура а500с и другие изделия из стали широко применяются в строительстве.

- Теплопроводность. Характеризует способность металла передавать теплоту от более нагретых частей к менее нагретым;

- Электропроводность. Определяет способность стали пропускать электрический ток.

Химические

- Окисляемость. Это свойство представляет собой способность металла соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Стали с низким содержанием углерода окисляются с образованием ржавчины (оксидов железа) под действием воды или влажного воздуха.

- Коррозионная стойкость. Это способность вещества не вступать в химические реакции и не окисляться.

- Жаростойкость. Жаростойкость характеризует способность металла не окисляться под воздействием высокой температуры и не образовывать окалины.

- Жаропрочность. Уровень жаропрочности определяет способность металла сохранять свои прочностные характеристики при воздействии высокой температуры.

Технологические

- Ковкость. Это свойство говорит о способности металла принимать новую форму в результате воздействия внешних сил.

- Обрабатываемость резанием. Сталь хорошо поддается механической обработке режущим инструментом, благодаря чему облегчается процесс производства трубы 60х30 и других изделий металлопроката.

- Жидкотекучесть. Обозначает способность расплавленного металла заполнять пространства и узкие зазоры.

- Свариваемость. Это свойство позволяет проводить эффективную работу по сварке. В результате образовывается надежное соединение без дефектов.

Предел текучести как показатель надежности конструкции

Предел текучести как показатель надежности конструкции. Выбираем марку стали для складского стеллажа

Гношова Ольга Юрьевна, генеральный директор компании «Юнирек»

Первое, на что стоит обратить внимание при выборе стеллажного оборудования – это марка стали, из которой оно будет изготовлено.

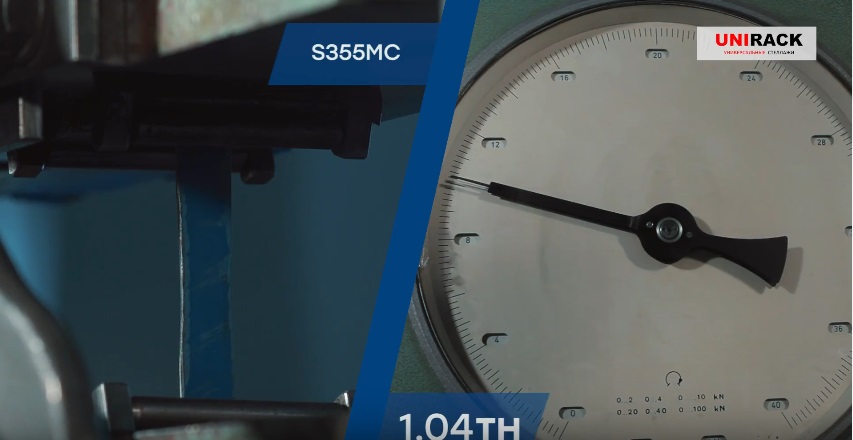

Друзья! Мы находимся в испытательной лаборатории Уральского научно-исследовательского института черных металлов ( ОАО “Уральский институт металлов”).

Мы покажем вам, чем отличаются марки стали с точки зрения грузонесущей способности, способности сопротивляться стационарной и динамической нагрузке и за что, в конечном счете, платит покупатель стеллажей.

Марки стали отличаются по химическому составу и физическим свойствам. Нас интересует как деформируется сталь после воздействия на нее нагрузки.

Деформации разделяют на обратимые (упругие) и необратимые (пластические).

Приведем классический пример из жизни склада: погрузчик ударяет стойку стеллажа. Если стойка принимает свое изначальное положение, то это «деформация упругая», а если стойка не возвращается в свое проектное положение, принимает «форму погрузчика», то это называется «пластическая деформация».

Каждый сплав имеет предел или критический момент, после которого упругая деформация переходит в пластическую. Именно этот показатель – «предел текучести» стали, нас с вами интересует.

Чем выше показатель предела текучести стали, тем дольше сталь способна находиться в напряженном состоянии и противостоять стационарным и динамическим нагрузкам.

Самыми популярными в России марками стали для производства стеллажей являются марки Ст08пс, Ст3пс, Ст3сп, Ст3кп, Ст350, S355МС.

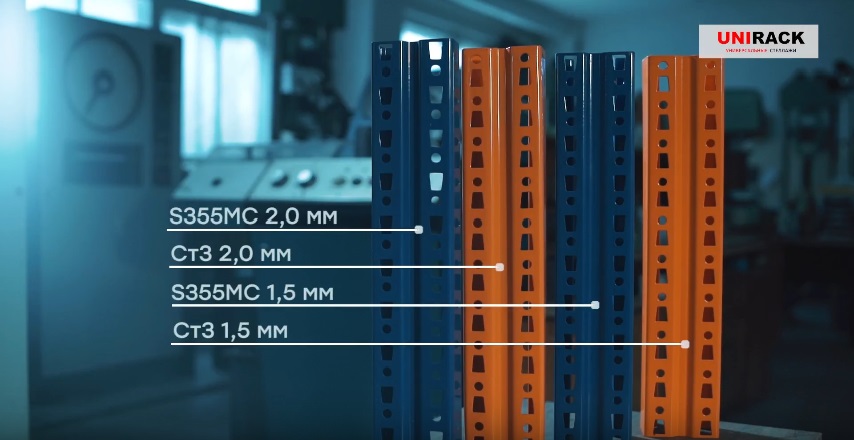

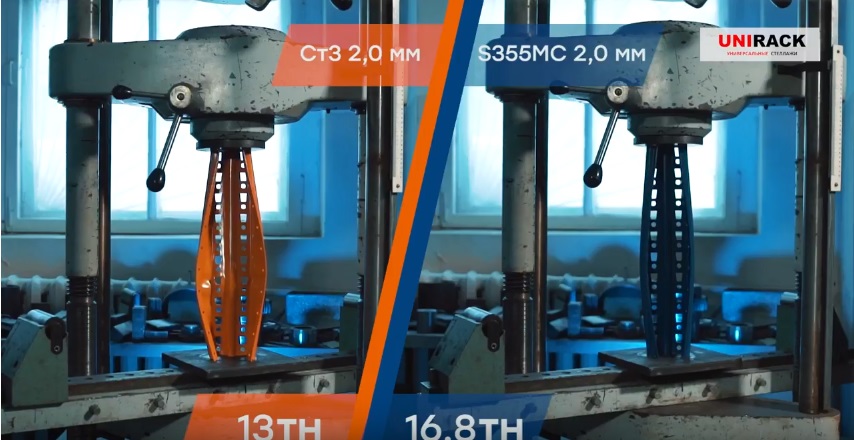

По нашей просьбе, на заводе были изготовлены 4 образца стеллажных стоек. По два образца из стали марок S355MC и Ст3, толщиной 1,5 и 2,0 миллиметра.

Для наглядности их окрасили в разные цвета – сталь Ст3 в оранжевый, а сталь S355MC в синий цвет.

Перед испытаниями в Лаборатории определили химический состав (марку стали) образцов при помощи фотоэлектрического спектрального анализа.

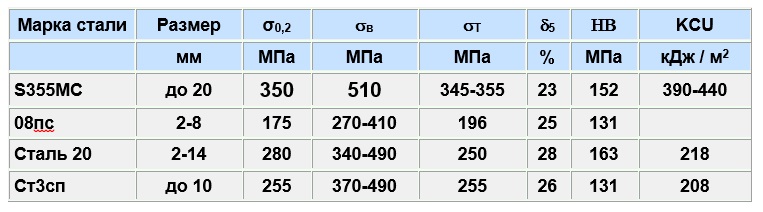

Ниже приведена таблица с ориентировочными показателями различных сталей, используемых при производстве стеллажных комплектующих в России (данные показатели могут отличаться в зависимости от партий проката и при разных условиях).

В Европе при производстве стеллажей используется только сталь с высоким пределом текучести, марки S52 (и других).

σ0,2 – предел текучести условный, МПа

sв – временное сопротивление разрыву (предел прочности при растяжении), МПа

sT – предел пропорциональности (предел текучести для остаточной деформации), МПа

d5 – относительное удлинение после разрыва, %

HB – твердость по Бринеллю

KCU – ударная вязкость, Дж/см2

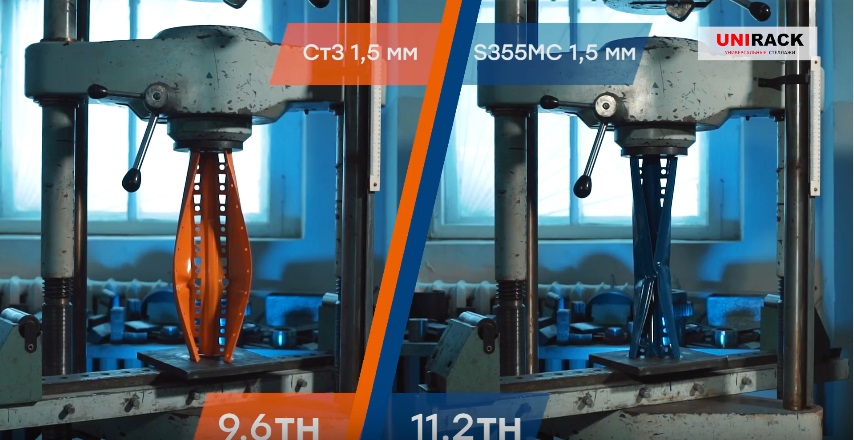

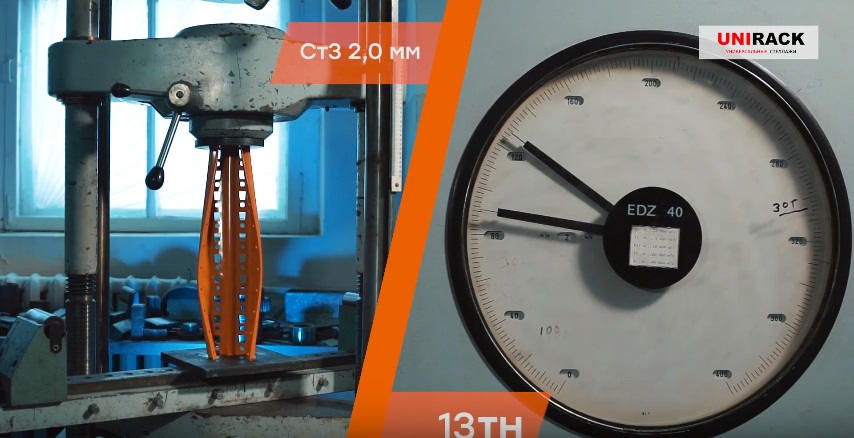

Итак, мы подвергли стационарной нагрузке (давлением пресса) две пары стоек.

Первая пара – из стали толщиной 1,5мм

- Образец из стали Ст3 показал, что пределом его текучести является нагрузка в 94,14 кН, что соответствует 9600 кгс.

- Образец из стали S355МС показал, что пределом его текучести является нагрузка в 109,8 кН, что соответствует 11200 кгс.

Таким образом, образец из стали S355МС оказался на 16,7% устойчивее к стационарной нагрузке, чем образец из стали Ст3.

Видео показывает, что после наступления критического момента, даже после снижения нагрузки от пресса, образец продолжает деформироваться.

Данное поведение металла стоек следует принимать во внимание в процессе эксплуатации стеллажного оборудования. Необходимо помнить, что деформированная стойка выносит меньшую нагрузку, чем «целая», и поэтому ее нельзя подвергать прежней нагрузке.

Вторая пара из стали толщиной 2,0 мм

- Образец из стали Ст3 показал, что пределом его текучести является нагрузка в 127,5кН, что соответствует 13000 кгс.

- Образец из стали S355МС показал, что пределом его текучести является нагрузка в 164,75 кН, что соответствует 16800 кгс.

Таким образом, образец из стали S355МС оказался на 29,5% устойчивее к стационарной нагрузке, чем образец из стали Ст3.

Кстати, европейский концерн «Mecalux» не использует для производства паллетных стеллажей сталь толщиной менее 1,8мм.

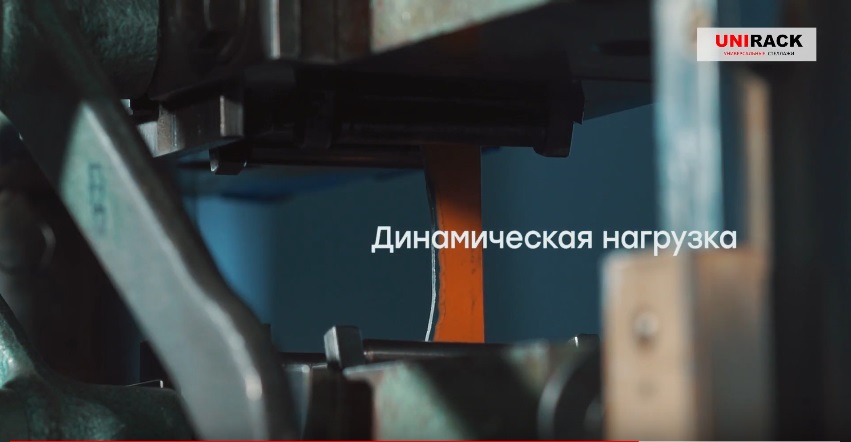

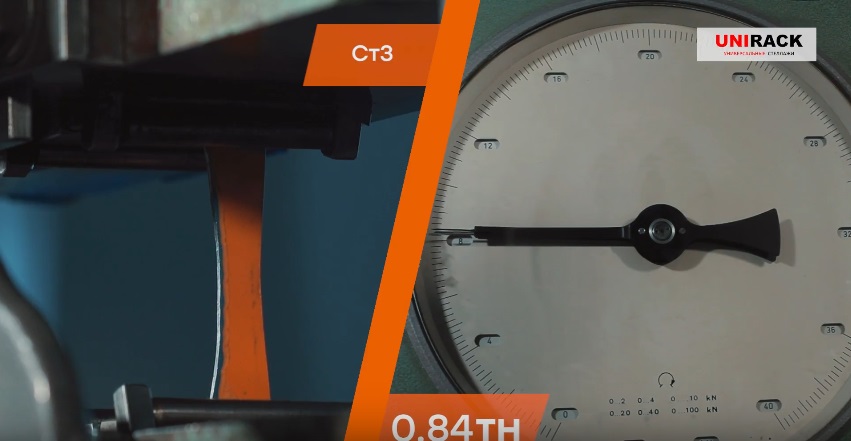

Для определения устойчивости стали разных марок к динамическим нагрузкам, были произведены испытания образцов по показателю «Предел прочности на растяжение».

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала.

Нами были подготовлены два образца в виде металлических пластин из стали Ст3 и S355МС, которые поочередно подвергли растяжению

- Образец из стали Ст3 показал, что пределом его прочности является нагрузка в 8,24кН, что соответствует 840 кгс.

- Образец из стали S355МС показал, что пределом его прочности является нагрузка в 10,2 кН, что соответствует 1040 кгс.

Таким образом, образец из стали S355МС оказался на 23,85% прочнее на растяжение, чем образец из стали Ст3.

Сегодняшними испытания мы хотели наглядно показать, что образцы из разных марок стали ведут себя по-разному после воздействия нагрузки.Вы увидели, что образцы из S355MC стали держат гораздо большие стационарные и динамические нагрузки, чем образцы из стали Ст3.

Поэтому, при выборе стеллажного оборудования марка стали имеет значение!

Надеемся, что приведенная информация покажется Вам интересной и полезной.

ООО «Юнирек» проектирует и поставляет стеллажное оборудование уже более 8-ми лет, безаварийная служба поставленного оборудования обеспечена политикой компании – мы не идем на компромиссы в вопросах качества и безопасности.

Предел прочности сталей. Выбор режущего инструмента

Выбор режущего инструмента согласно значениям предела прочности стали H/мм2

Для правильного подбора режущего инструмента (кольцевой фрезы, конусной зенковки, корончатого или ступенчатого сверла), ознакомитесь со значением «Предел кратковременной прочности» в разделе таблицы «Механические свойства» для вашего материала (Примечание: Далее в тексте – предел прочности). Metallrent.ru

Эта информация находиться в свободном доступе, достаточно ввести в поисковике название или марку вашей стали.

Предел прочности – это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации (в данном случае лезвийной обработки при помощи режущего инструмента).

Предел прочности при растяжении обозначается в таблице механических свойств, буквами σв(МПа) и измеряется в килограммах силы на квадратный сантиметр (кгс/см2), а также указывается в мега Паскалях (МПа). В нормативной документации и стандартах обозначен термином “временное сопротивление”.

σв – временное сопротивление разрыву (предел кратковременной прочности), Мпа. 1 МПа = 1 Н/мм²

Предел прочности стали зависит от марки и изменяется в пределах от 300 Н/мм2 у обычной низкоуглеродистой конструкционной стали до 900 и выше Н/мм2 у специальных и высоколегированных марок. Metallrent.ru

Режущий инструмент выполненный из специальной высоколегированной быстрорежущей стали HSS-XE от производителя Karnasch (Германия), предназначен для сверления и обработки отверстий в сталях обычного и повышенного качества прочностью до 900 H/мм2.

Дополнительно, режущий инструмент усилен упрочняющим покрытием Gold Tech которое эффективно способствует повышенной износостойкости металлообрабатывающего инструмента.

Для сверления и обработки отверстий в прочных сталях и сталях высокого качества, рекомендуется использовать режущий инструмент, оснащенный твердосплавными напайками, выполненными из карбид вольфрама или инструментов выполненным целиком из специальной порошковой стали с возможностью обрабатывать материалы с прочностью до 1400 Н/мм2. Metallrent.ru

В таблице, представленной ниже, вы сможете ознакомится с некоторыми видами сталей и их значениями предела прочности. Стали разделены на группы прочности.

В графе «Марка стали» указаны наименования, а в графе «Предел прочности», указаны значения для этой группы. Выбрав марку стали с обозначением ее предела прочности вы можете сравнить это значение со значением для выбранного инструмента которые можно увидеть на этикетке пластового футляра или на странице интернет магазина Metallrent.ru перейдя по ссылке, расположенной на странице с выбранным инструментом.

Например, для сверления обычной конструкционной стали С235 с пределом прочности до

360 Н/мм2 вполне подойдет кольцевая фреза, изготовленная из высоколегированной, специальной стали HSS XE с возможностью сверления материалов, прочностью до 900 Н/мм2 . Metallrent.ru

Или для зенковки закладных пластин, изготовленных из стали С390 подойдет конический зенкер из высоколегированной стали HSS XE с упрочняющим покрытием для повышения износостойкости к материалам с пределом прочности до 900 Н/мм2.

Так же вы сможете рассверлить или высверлить отверстие в мостовой стали 15ХСНД используя кольцевую фрезу из быстрорежущей высоколегированной стали HSS XE с TIN или BlueTek покрытием. Но даже с правильно подобранными оборотами и подачей, этих отверстий будет выполнено меньше чем при использовании инструмента с твердосплавными режущими пластинами, специально предназначенного для обработки прочных, качественных сталей с прочностью до 1400 Н/мм2.

И конечно для обработки нержавеющих сталей прочностью более 510 H/мм2, предпочтительней использовать режущий инструмент, (корончатые сверла или конусные зенкеры), с сменными твердосплавными пластинами. Metallrent.ru

Для обработки отверстий в износостойких сталях специального назначения используется режущий инструмент, специально предназначенный для этого. Производитель Karnasch (Германия), выпускает корончатые сверла, специально спроектированные для сверления таких крепких материалов как Hardox или железнодорожных рельс с наименованием Hardox-Line или Rail-Line.

Самым крепким инструментом, имеющимся у производителя, считаются цельные корончатые и спиральные сверла, выполненные из специальной порошковой стали. Прочность материалов для которых они предназначены имеет значение 1400 Н/мм2 или до 65 HRC.

Углеродистые стали

Углеродистая конструкционная сталь. В соответствии с имеющимися стандартами углеродистая конструкционная сталь делится на:

- сталь обыкновенного качества (ГОСТ 380—50)

- сталь качественную (ГОСТ 1050—52).

Сталь обыкновенного качества

Сталь обыкновенного качества согласно ГОСТ 380—50 делится на две группы (А и В).

Стали группы А

Группа А объединяет марки по механическим свойствам, гарантируемым заводом-поставщиком; химический состав стали в этой группе ГОСТ не оговаривается, и завод-поставщик не несет за него ответственности.

Сталь группы А маркируется следующим образом:

Ст. 0,

Ст. 1,

Ст. 2,

Ст. 3

и т.д. до Ст. 7.

Предел прочности на разрыв у стали:

Ст. 0—32—47 кг/мм2,

у Ст. 1— 32—40 кг/мм2,

у Ст. 2—34—42 кг/мм2.

У сталей Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7 примерно соответствует цифре, определяющей марку стали (в десятках кг/мм2).

Например, у Ст. 6 минимальное значение предела прочности составит около 60 кг/мм2.

Стали группы А обычно используются для изготовления изделий, применяемых без термической обработки:

листы,

ленты,

проволока,

балки и т.д.

Стали группы В

Для стали группы В регламентируется химический состав и указывается способ изготовления:

М — мартеновская;

Б — бессемеровская,

Т — томасовская)

В этой группе установлены следующие марки сталей:

М Ст. 0,

М Ст. 1,

М Ст. 2

и т.д. до сталей М Ст. 7, Б Ст. 0, Б Ст. 3, Б Ст. 4, Б Ст. 5, Б Ст. 6.

Стали группы В используются для изготовления деталей обыкновенного качества:

Марки и состав мартеновской стали приведены в табл. 3.

Продолжение классификации углеродистой стали читайте в следующей статье.

§

Предел прочности — Википедия

Материал из Википедии — свободной энциклопедии

Преде́л про́чности — механическое напряжение σ B {\displaystyle \sigma _{B}} , выше которого происходит разрушение материала. Иначе говоря, это пороговая величина, превышая которую механическое напряжение разрушит некое тело из конкретного материала. Следует различать статический и динамический пределы прочности. Также различают пределы прочности на сжатие и растяжение.

Величины предела прочности

Статический предел прочности

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Другие прочностные параметры

Мерами прочности также могут быть предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и др. так как для выхода конкретной детали из строя (приведения детали в негодное к использованию состояние) часто достаточно и чрезмерно большого изменения размеров детали. При этом деталь может и не разрушится, а лишь только деформироваться. Эти показатели практически никогда не подразумеваются под термином «предел прочности».

Прочностные особенности некоторых материалов

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и пределу прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваются, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение σ 0 {\displaystyle \sigma _{0}} в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²)[1]:

| Материалы | σ 0 {\displaystyle \sigma _{0}} , МПа | σ 0 / E {\displaystyle \sigma _{0}/E} |

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 | 0,0025 |

Примечания

- ↑ Диапазон пределов прочности для стали составляет 500—3000 МПа (Б. Н. Арзамасов, В. А. Брострем, Н. А. Буше и др. Конструкционные материалы. Справочник. — М.: Машиностроение, 1990. — 688 с.).

Прочность бетонных цилиндров на сжатие

Прочность бетонных цилиндров на сжатие является одним из наиболее распространенных показателей эффективности, выполняемых инженерами при проектировании конструкций. Здесь прочность на сжатие бетонных цилиндров определяется путем приложения постоянной нагрузки к цилиндру до тех пор, пока не произойдет разрушение. Испытание проводится на машине для испытаний на сжатие.

Аппарат для испытания бетонных баллонов

Подготовленный цилиндр для образца может иметь любой из двух размеров, как указано ниже.Диаметр отлитого цилиндра должен быть как минимум в 3 раза больше номинального максимального размера крупного заполнителя, используемого при производстве бетона. Требуемый аппарат указан ниже:

- Машина для испытания на сжатие

- Форма для цилиндра диаметром 150 мм и высотой 300 мм или 100 x 200 мм

- Весы.

Процедура испытания бетонного цилиндра

Подготовка проб

Образцы цилиндров отливают из стали, чугуна или любой формы из невпитывающего материала.Даже в тяжелых условиях используемые формы должны сохранять первоначальную форму и размеры. Форма должна удерживать бетон без протечек. Перед помещением бетонной смеси в форму внутреннюю часть формы необходимо тщательно смазать, чтобы облегчить удаление затвердевшего цилиндра.

Бетонная смесь укладывается в формы слоями не менее 5 см. Количество ходов на слой во время уплотнения должно быть не менее 30. Уплотнение должно достигать нижележащих слоев, позволяя выйти большинству воздушных пустот.Образцы хранят в спокойном месте в месте с относительной влажностью не менее 90% при температуре 27 ° ± 2 ° C в течение 24 часов. По истечении этого периода образцы берутся и погружаются в чистую пресную воду до достижения возраста испытаний.

Процедура испытания

- Бетонный цилиндр отливают стандартного размера и выдерживают в течение 28 дней. Для испытаний отливают три образца одинакового размера.

- Выньте образец из емкости для отверждения.

- Вытрите лишнюю воду с поверхности образца.

- Поместите образец вертикально на платформу машины для испытаний на сжатие. Равномерное приложение и распределение нагрузки облегчается наличием накладок на концах цилиндров.

- Перед тем как приступить к приложению нагрузки, убедитесь, что грузовые платформы касаются верхней части цилиндра.

- Приложите нагрузку непрерывно и равномерно без ударов со скоростью 315 кН / мин. И продолжайте загрузку, пока образец не выйдет из строя.

- Запишите максимальную принимаемую нагрузку.

- Испытание повторяют для оставшихся двух образцов.

Рис.1: Бетонный цилиндр для испытания на сжатие

Рис. 2: Разрушенный образец бетонного цилиндра

Примечание:

- Испытать не менее 3 образцов.

- Диаметр отлитого цилиндра должен быть измерен в 2 точках, перпендикулярных друг другу на середине его высоты. Среднее значение этих значений берется для расчета площади поперечного сечения.Если измеренный диаметр отличается более чем на 2%, цилиндр не подлежит испытанию.

Отчет об испытании бетонного цилиндра

Техник, ответственный за проведенное испытание, должен записать следующие наблюдения до и после испытания цилиндра на сжатие.

Перед испытанием

- Дата отливки

- Дата испытания

- Возраст экземпляра

- Условия отверждения

- Диаметр цилиндра Образцы

- Возраст тестирования

После испытания

- Максимальная прилагаемая нагрузка

- Прочность на сжатие

- Тип перелома

- Дефекты цилиндров или крышек, если таковые имеются

Расчеты прочности на сжатие Бетонный цилиндр

Прочность на сжатие = (максимальная нагрузка / площадь поперечного сечения)

Результат теста цилиндра

28-е сутки Прочность цилиндра на сжатие = …………………….Н / мм 2

Прочность бетона на сжатие при разном возрасте

Прочность бетона увеличивается с возрастом. Таблица-1 показывает прочность бетона в разном возрасте по сравнению с прочностью через 28 дней после заливки.

Таблица 1: Прочность бетона в разном возрасте по сравнению с прочностью через 28 дней

| Возраст | Прочность в процентах |

| 1 день | 16% |

| 3 дня | 40% |

| 7 дней | 65% |

| 14 дней | 90% |

| 28 дней | 99% |

Прочность на сжатие различных марок бетона через 7 и 28 дней

Таблица.2: Прочность на сжатие различных марок бетона через 7 и 28 дней

| Марка бетона | Минимальная прочность на сжатие Н / мм 2 через 7 дней | Нормативная прочность на сжатие (Н / мм 2 ) через 28 дней |

| M15 | 10 | 15 |

| M20 | 13,5 | 20 |

| M25 | 17 | 25 |

| M30 | 20 | 30 |

| M35 | 23.5 | 35 |

| M40 | 27 | 40 |

| M45 | 30 | 45 |

Меры предосторожности при испытании на сжатие бетонного цилиндра

- Перед испытанием на сжатие цилиндр не должен полностью высохнуть.

- Необходимо надевать перчатки и защитные очки, чтобы защитить образец от повреждений.

Подробнее: Испытание бетонных кубов на сжатие

.% PDF-1.3 % 356 0 объект > endobj xref 356 81 0000000016 00000 н. 0000001971 00000 н. 0000002869 00000 н. 0000003364 00000 н. 0000003522 00000 н. 0000003553 00000 н. 0000003708 00000 н. 0000004017 00000 н. 0000004048 00000 н. 0000004444 00000 н. 0000004475 00000 н. 0000004638 00000 н. 0000005266 00000 н. 0000005288 00000 п. 0000005706 00000 н. 0000005737 00000 н. 0000005892 00000 н. 0000006576 00000 н. 0000006598 00000 н. 0000007235 00000 н. 0000007257 00000 н. 0000007808 00000 н. 0000007830 00000 н. 0000007861 00000 п. 0000008015 00000 н. 0000008479 00000 н. 0000008988 00000 н. 0000009010 00000 н. 0000009594 00000 н. 0000009616 00000 н. 0000010046 00000 п. 0000010077 00000 п. 0000010238 00000 п. 0000010792 00000 п. 0000010814 00000 п. 0000011415 00000 п. 0000011437 00000 п. 0000011611 00000 п. 0000011842 00000 п. 0000012350 00000 п. 0000012429 00000 п. 0000012508 00000 п. 0000012744 00000 п. 0000012766 00000 п. 0000013101 00000 п. 0000013123 00000 п. 0000013360 00000 п. 0000013726 00000 п. 0000013867 00000 п. 0000013888 00000 п. 0000020220 00000 н. 0000020299 00000 н. 0000020321 00000 п. 0000020343 00000 п. 0000020366 00000 п. 0000020594 00000 п. 0000020673 00000 п. 0000020695 00000 п. 0000020926 00000 п. 0000021348 00000 н. 0000021371 00000 п. 0000021393 00000 п. 0000021757 00000 п. 0000025392 00000 п. 0000025620 00000 н. 0000027372 00000 п. 0000029657 00000 п. 0000030197 00000 п. 0000037251 00000 п. 0000037274 00000 п. 0000037296 00000 п. 0000037319 00000 п. 0000037398 00000 п. 0000037421 00000 п. 0000037500 00000 п. 0000037777 00000 п. 0000037802 00000 п. 0000206082 00000 н. 0000206165 00000 н. 0000002089 00000 н. 0000002847 00000 н. трейлер ] >> startxref 0 %% EOF 357 0 объект > >> endobj 435 0 объект > поток HOqǿ3SRĀQD * mR XET \ ₢ R

.