Станки продольно строгальные: 7212 Станок продольно-строгальный двухстоечныйописание, характеристики, схемы

alexxlab | 01.05.2021 | 0 | Разное

Четырехсторонние продольно-строгальные станки по дереву

Автоматические продольно-строгальные станки предназначены для профильной или плоской обработки заготовки с четырех сторон одновременно. В зависимости от типа и конструкции четырехстороннего продольно-строгального станка он может выполнять работы по строжке на гладкую фугу, изготовления профиля различной сложности или комбинированной строжке. В зависимости от задач, которые ставит перед собой предприятие, выбирается тип и конструкция строгального станка.

Продажа немецких продольно-строгальных станков

Компания «БРИТА» реализует новые 4-сторонние продольно-строгальные станки крупного немецкого производителя KUPER SWT. Наша компания поставляет оборудование напрямую из Европы и берет на себя его гарантийное и послегарантийное обслуживание. Техника доставляется и оформляется по налаженным маршрутам и схемам, что позволяет нам справляться с заказами в кратчайшие сроки.

Продольно-строгальные станки KUPER SWT характеризуются высокой производительностью. Это сказывается на эффективности всего деревообрабатывающего предприятия.

Это сказывается на эффективности всего деревообрабатывающего предприятия.

По мере вращения режущих инструментов заготовка обрабатывается сразу со всех сторон. Предлагаемые установки подходят для изготовления самых разных погонажных изделий:

- оконного и дверного бруса;

- плинтуса и уголков;

- наличников, ламелей и пр.

Шпиндели располагаются в верхней, нижней части и по бокам заготовки. Продольно-строгальные станки KUPER SWT обеспечивают качественный раскрой ламинированных и фанерных древесноволокнистых плит. При этом достигается высокая точность реза, без образования трещин и сколов.

Особенности обработки древисины на четырехсторонних строгальных станках

Существует ряд особенностей при работе и выборе четырех стороннего строгального станка. Если станки используются для работы со строительным брусом или тяжелыми несущими конструкциями, то они должны иметь систему подачи, которая обеспечит прижатие заготовки по всей ширине и сможет равномерно перемещать заготовку с большим весом.

Также станки, работающие с брусом должны иметь большую мощность двигателей, которая обеспечит возможность профилирования на необходимой площади. Если станки будут использоваться для изготовления различных погонажных изделий, то такие станки должны иметь достаточное количество шпинделей, на которые устанавливается инструмент, чтобы обеспечить большую вариативность при выпуске продукции.

Преимущества 4-х сторонних строгальных станков

Предлагаемые установки немецкого производства имеют немало достоинств:

- Образцовая точность резания.

- Плотная фиксация заготовок и их плавное перемещение. Для этого в конструкции продольно-строгальных станков KUPER SWT предусмотрены специальные ролики.

- Прочная цельнолитая станина. Она выполнена из тяжелых чугунных деталей, что придает ей повышенную жесткость.

- Экономичное потребление электроэнергии. В том числе за счет независимого привода подрезной и основной пил.

- Удобное управление. При помощи простой и понятной панели очень легко произвести переналадку для обработки заготовок разных сечений.

Купить строгальный станок по дереву

Для того, чтобы приобрести четырехсторонний продольно-строгальный станок клиент должен понимать, для каких целей он ему нужен. Всегда важно знать, какой тип продукции и в каких объемах будет выпускать предприятие. Если возникают трудности с выбором четырех стороннего-продольно строгального станка, то специалисты нашей компании всегда помогут подобрать необходимый тип станка, конфигурацию, рассчитать производительность и выбрать режущий инструмент.

Подробную информацию об условиях поставки 4-сторонних продольно-строгальных станков KUPER SWT можно узнать у специалистов компании «БРИТА» по номеру +7 (812) 927 29-05.

Продольно-строгальные станки | Металлорежущие станки

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина x длина х высота). Промышленность Советского Союза выпускала станки от 630x2000x550 до 5000x12500x4500 мм. Станки размером до 1600x6300x1250 мм включительно выпускаются в одностоечном исполнении.

Промышленность Советского Союза выпускала станки от 630x2000x550 до 5000x12500x4500 мм. Станки размером до 1600x6300x1250 мм включительно выпускаются в одностоечном исполнении.

Одно- и двухстоечные станки

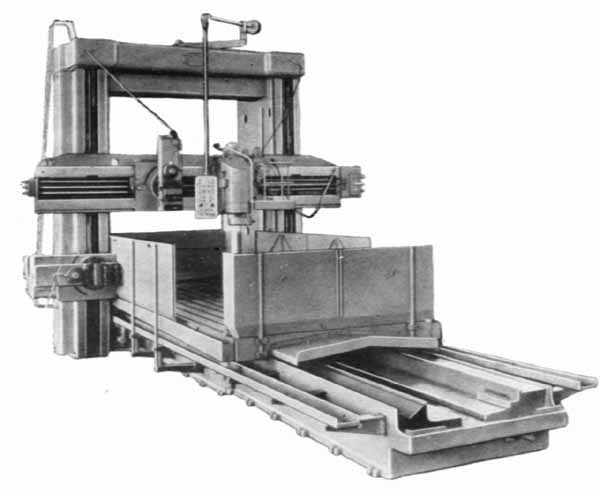

У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двустоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двустоечного исполнения (рис.127).

Главное движение

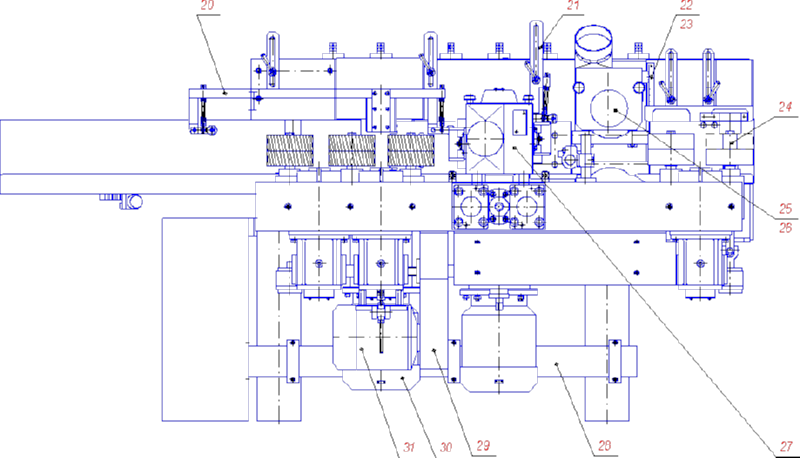

Главное движение осуществляется от регулируемого электродвигателя 54 постоянного тока. Рабочий ход передается через двухступенчатую коробку скоростей на передачу червяк-рейка 51-52 по следующему циклу: медленное перемещение стола при врезании резца в заготовку, разгон стола до рабочей скорости, рабочий ход, уменьшение скорости перед выходом резца из заготовки, возврат стола в исходное положение. Для изменения скоростей имеется специальный механизм, смонтированный на коробке скоростей. Реверсирование осуществляется электродвигателем 54.

Реверсирование осуществляется электродвигателем 54.

Движение подачи

Движение подачи осуществляется реверсивным электродвигателем 53, от которого вращение передается червячной парой 13-14 на вал / коробки подач. На этом валу на шпонке смонтирован диск 1, на котором установлен фрикцион 2, связанный пальцем с диском .3, несущим собачку 6 храпового механизма. Собачка вращает храповое колесо 5 и связанное с ним колесо 4. От него вращение передается на раздаточный вал // и далее через зубчатые колеса-16-17 на колеса 18, связанные с полумуфтами. Верхний (///) и нижний (VI) валы служат для горизонтального перемещения суппортов, а средние валы (IV и V) для вертикального перемещения.

Периодическая подача суппортов осуществляется следующим образом. В момент реверсирования стола с обратного хода на рабочий подается команда электродвигателю 53. Вращение его происходит до тех пор, пока разжимная планка фрикциона 2 не упрется в неподвижный упор и не разожмет фрикцион. При нажатии кулачка на конечник реверса стола в начале рабочего хода электродвигатель 53 отключается. Механизм подачи бокового суппорта устроен аналогичным образом, Установка подачи осуществляется храповым колесом 5, При его вращении приводится в движение подвижный упор, При этом изменяется угол между подвижным и неподвижным упорами и тем самым величина подачи.

Механизм подачи бокового суппорта устроен аналогичным образом, Установка подачи осуществляется храповым колесом 5, При его вращении приводится в движение подвижный упор, При этом изменяется угол между подвижным и неподвижным упорами и тем самым величина подачи.

Рис. 127 Кинематическая схема продольно-строгольного станка

Установочные перемещения заимствуют движение от электродвигателя 53, который вращается в направлении рабочей подачи. Одновременно включается электромагнит, который сцепляет червячное колесо 14 с храповым колесом при помощи кулачковой муфты. Далее движение следует по предыдущему. Кнопка установочного перемещения находится на подвесной станции, на которой располагаются и другие кнопки управления. Кроме кнопок управления, на станке имеются средства ручного управления и наладочного перемещения суппортов.

Похожие материалы

3.2. Продольно-строгальные станки

Продольно-строгальные

станки подразделяются на одностоечные

и двухстоечные в чисто строгальном

(рис. 3) и комбинированных исполнениях,

кромкострогальные, ямные и

портально-строгальные. Одностоечные

станки предназначены для обработки

плоскостей крупногабаритных и тяжелых

деталей большой ширины и длины.

3) и комбинированных исполнениях,

кромкострогальные, ямные и

портально-строгальные. Одностоечные

станки предназначены для обработки

плоскостей крупногабаритных и тяжелых

деталей большой ширины и длины.

Станок имеет два вертикальных и один боковой правый суппорты. Привод стола осуществляется от реверсивного электродвигателя постоянного тока через двухскоростную коробку скоростей и червячно-реечную передачу. Бесступенчатое и независимое регулирование скоростей рабочего и обратного ходов стола производится электроприводом по системе генератор -двигатель. Привод станка обеспечивает плавное врезание резца и замедленный выход его из обрабатываемой детали. Управление станком производится с пульта управления и подвесной кнопочной станции.

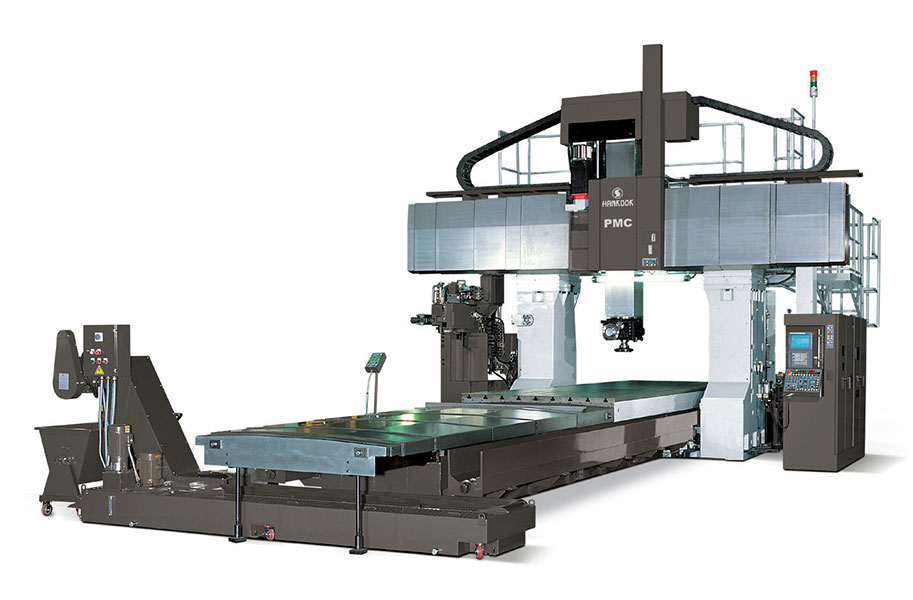

Рис. 3. Продольно-строгальный двухстоечный станок модели 7231А

На одностоечных

и двухстоечных продольно-строгальных

станках могут обрабатываться и детали

средних размеров, тогда на столе станка

их устанавливают рядами с целью более

полного и рационального использования

габаритов и хода стола.

Комбинированные продольно-строгальные станки предназначены для строгания и фрезерования (модели 7243Ф, 7288Ф), для строгания, фрезерования и шлифования (модель 7225) с одной установки крупногабаритных изделий. Каждый такой станок оснащен тремя строгальными суппортами (два вертикальных на поперечине и один горизонтальный боковой на стойке) и двумя фрезерными суппортами (один вертикальный на поперечине и один горизонтальный на стойке). Станок модели 7225 оснащен еще и шлифовальной головкой.

Кромкострогальные

станки предназначены для строгания

кромок листов, а также снятия фасок

под различными углами. Обрабатываемый

лист на таких станках прижимается к

неподвижному столу подвижным прижимным

устройством, смонтированным на каретке

в виде трех подпружиненных роликов с

регулируемым усилием прижатия листов.

Кроме того, лист дополнительно

прикрепляется вручную прихватами.

Строгание кромок листов производится

двумя суппортами при прямом и. обратном

ходе каретки. Электропривод перемещения

каретки выполнен по системе

генератор-двигатель и обеспечивает

бесступенчатое регулирование скоростей

хода каретки.

Ямные продольно-строгальные и портально-строгальные станки предназначены для обработки тяжелых деталей крупных размеров (станин прокатных станов, рам крупных двигателей и т.п.). В отличие от обычных продольно-строгальных станков в ямных строгальных станках обрабатываемая деталь устанавливается на горизонтальной или вертикальной плитах, расположенных в яме, а порталу станка, состоящему их двух стоек и поперечины с вертикальными суппортами, сообщается возвратно-поступательное движение.

3.3. Долбежные станки

Долбежные станки применяют для обработки внутренних (шпоночные канавки, пазы, многогранные отверстия) и наружных плоских и линейчатых поверхностей.

Принцип работы долбежных станков рассмотрим на примере работы долбежного станка модели 7430 (рис. 4).

Характеристика

станка. Пределы хода долбяка от 20 до 320 мм;

диаметр рабочей поверхности стола

500 мм; пределы чисел двойных ходов

долбяка от 40 до 163 дв. ход/мин; мощность

электродвигателя главного движения

3 кВт.

ход/мин; мощность

электродвигателя главного движения

3 кВт.

Рис. 5. Схемы применения основных типов строгальных резцов: а – проходной для обработки горизонтальных плоскостей со свободным выходом резца; б – проходной для обработки горизонтальных плоскостей, если резец не имеет свободного выхода; в -подрезной; г, д – комбинированные для обработки вертикальных и горизонтальных плоскостей; е – подрезной для обработки вертикальных плоскостей большой ширины с большой подачей; ж, з – отогнутый для обработки угловых плоскостей; и, л -боковой для обработки различных пазов; к – прорезной; м – фасонный

Продольно-строгальные станки Головки шлифовальные – Энциклопедия по машиностроению XXL

Шлифовальные головки, применяемые на продольно-строгальных станках, в большинстве случаев проектируются с расчетом установки на салазки суппорта. Некоторые головки крепятся вместо резцедержателей. [c.769]

При отсутствии указанных станков направляющие станины шлифуют на продольно-строгальных станках, устанавливая на них вместо резцедержателя специальную шлифовальную головку. [c.204]

[c.204]

Модернизация второго тина, изменяющая основное назначение станка, особенно эффективна, когда ей подвергают морально или физически устаревшее оборудование. Например, устаревшие продольно-строгальные станки при модернизации переделывают в шлифовальные. На траверсе станков вместо вертикальных суппортов на них устанавливают шлифовальные головки 1. [c.310]

Модернизация второго вида, изменяющая основное назначение станка, который приобретает совершенно новые технологические возможности, особенно эффективна, когда ей подвергают морально или физически устаревшее оборудование. Например, устаревшие продольно-строгальные станки средствами модернизации переделывают в шлифовальные, получая в результате возможность заменить в ряде случаев шабрение шлифованием, На траверсе станков вместо вертикальных суппортов устанавливают шлифовальные головки по типу, показанному на рис. 73, [c.346]

Специальные шлифовальные станки для обработки станин обеспечивают более высокую производительность и лучшее качество шлифования, чем любые станки, приспосабливаемые для этих целей. Однако в ремонтных цехах эти станки встречаются редко. Значительно чаще шлифование направляющих при ремонте в ремонтно-механических цехах производят на приспособленных для этой цели продольно-строгальных станках. Обычно такие продольно-строгальные станки бывают оснащены одной или несколькими шлифовальными головками, монтируемыми на траверсе станка и боковом суппорте, а скорость движения их стола изменяется соответственно величинам подач при шлифовании. Если позволяет конструкция станка, целесообразно при его переделке для шлифования направляющих сохранить одну строгальную головку. Это дает возможность при

Однако в ремонтных цехах эти станки встречаются редко. Значительно чаще шлифование направляющих при ремонте в ремонтно-механических цехах производят на приспособленных для этой цели продольно-строгальных станках. Обычно такие продольно-строгальные станки бывают оснащены одной или несколькими шлифовальными головками, монтируемыми на траверсе станка и боковом суппорте, а скорость движения их стола изменяется соответственно величинам подач при шлифовании. Если позволяет конструкция станка, целесообразно при его переделке для шлифования направляющих сохранить одну строгальную головку. Это дает возможность при

Шлифовальные головки, применяемые на продольно-строгальных станках, в большинстве случаев проектируют с расчетом установки на траверсе со снятием строгальных суппортов. Некоторые головки монтируют на салазки суппорта, иногда их крепят вместо резцедержателей. [c.340]

Шлифовальная головка к продольно-строгальному станку а-г- с ременным приводом б —со шпинделем, соединенным непосредственно с валом электродвигателя.

Устанавливают корпус поверхностью 4 на шлифованные подкладки 5 и 5, выставленные на столе плоскошлифовального или продольно-строгального станка, специально оборудованного накладной шлифовальной головкой, и закрепляют предварительно. [c.178]

Ремонт направляющих ведется либо финишным строганием, либо шлифованием их на плоскошлифовальном станке (или на продольно-строгальных станках, оборудованных специальными шлифовальными головками), либо шабрением. [c.268]

Иногда по условиям производства необходимо изменить технологическое назначение станка. Например, довольно часто используют продольно-строгальные станки в качестве шлифовальных (например, для обработки направляющих станков), устанавливая вместо суппорта шлифовальную головку с приводом от индивидуального электродвигателя.

На рис. 125 изображена схема шлифования на продольно-строгальном станке станины токарного станка с помощью универсальной шлифовальной головки, установленной на подушке резцедержателя. [c.283]

Для выполнения несвойственных станку операций на нем устанавливаются дополнительные рабочие органы, вносятся изменения в кинематику, которые, не мешая использовать станок по основному назначению, одновременно позволяют выполнять на нем новые технологические операции. К числу таких мероприятий относится, например, установка шлифовальной головки на продольно-строгальном или карусельном станке, затыловочного суппорта на токарно-винторезном станке и т.

На фиг, 10 показано стационарное универсальное приспособление для шлифования направляющих, устанавливаемое на траверзе строгальных или продольно-фрезерных станков. Оно состоит из следующих основных частей привода, шлифовальной головки и механизма передвижения головки. [c.150]

При шлифовании станин на продольно-строгальных или продольно-фрезерных станках в ряде случаев устанавливают сразу две шлифовальные головки, что позволяет обрабатывать одновременно две поверхности одной детали (рис. 27). Головка 2 шлифует горизонтальную плоскость а, головка 3 — вертикальную плоскость б. Головки снабжены электродвигателями мощностью 0,25—0,35 кет с числом оборотов 2500 в минуту. Скорость стола станка 6 м/мии, глубина резания 0,005 мм. Чистота поверхности соответствует 8-му классу (ГОСТ 2789-59).

В тех случаях, когда для шлифования станин нельзя использовать продольно-строгальные или продольно-фрезерные станки, например, при ремонте станин большой длины, направляющие станин шлифуют при помощи переносных приспособлений со шлифовальной головкой, устанавливаемых на самой шлифуемой станине.

При этом шлифуемую станину с фундамента обычно не снимают. При ремонте станин токарных станков базой для установки приспособления и последующего перемещения его вдоль станины обычно являются внутренние направляющие станины, предназначенные для установки и перемещения задней бабки.

[c.204]

При этом шлифуемую станину с фундамента обычно не снимают. При ремонте станин токарных станков базой для установки приспособления и последующего перемещения его вдоль станины обычно являются внутренние направляющие станины, предназначенные для установки и перемещения задней бабки.

[c.204]Обычно шлифование производится на приспособленном для этого продольно-строгальном, вертикально-фрезерном или токарном станке, где вместо резцовой головки монтируется шлифовальная головка. [c.127]

Приспособления для шлифования направляющих станин, столов и др. относительно недороги. Они разделяются на стационарные и переносные. Стационарные, к которым относятся не только шлифовальные, но и фрезерные головки, устанавливают на продольно-строгальных, продольно-фрезерных и других станках, обычно на суппорте. Переносные приспособления служат для шлифования или фрезерования станин металлорежущих станков без снятия их с фундамента. [c.175]

Стационарные приспособления — различные шлифовальные и фрезерные головки — устанавливаются на продольно-строгальных, продольно-фрезерных и других станках, где они обычно закрепляются на суппорте. [c.86]

[c.86]

Шлифование торцом круга широко применяется при окончательной обработке нешироких чугунных станин мелких и средних станков на специальных станках. При отсутствии специальных станков применяют шлифовальные головки к универсальным продольно-строгальным или про-дольно-фрезерным станкам. [c.13]

При отсутствии специальных станков направляющие обрабатывают шлифовальными головками к универсальным продольно-строгальным или продольно-фрезерным станкам. Шлифовать. торцом круга можно детали любой твердости, а также поверхности со сварными швами или с заваренными дефектами. [c.298]

Шлифование — наиболее распространенный метод отделки направляющих. Для этой цели оставляется припуск 0,2—0,3 мм. Направляющие щлифуют на специальных продольно-шлифовальных станках мод. ЗА530, ЗА544 и 3547, имеющих одну или две шлифовальные головки. В отдельных случаях направляющие шлифуют на продольно-строгальных станках, снабженных шлифовальными головками, торцом круга. Шлифование периферией

[c.224]

Шлифование периферией

[c.224]

Продольно-строгальные станки оснащаются накладными фрезерными и шлифовальными головками, копировальными устройствами с гидравлической следящей системой. Проводится комплексная разработка гамм продольно-строгальных станков на основе межтиповой и межзаводской унификации сборочных единиц и деталей, удовлетворяющих требованиям различных типов станков. Осуществляется дальнейшее совершенствование круглопильных, зубообрабатывающих станков, круглошлифовальных, вну-тришлифовальных, плоскошлифовальных, бесцентровошлифовальных, профилешлифовальных, резьбошлифовальных, хонин-говальных, заточных, электроэрозионных, электрохимических, ультразвуковых, светолучевых станков. [c.291]

На поперечно-строгальных станках обычно обрабатывают поверхности столов, станин механических прессов, Т-образных пазов и других деталей на продольно-строгальных станках в основном – поверхности крупногабаритных и тяжелых деталей, таких как станины прокатных станков, рамы крупных двигателей, корпуса мощных редукторов и т. п. На одностоечных и двухстоечных продольнострогальных станках можно обрабатывать детали средних размеров, которые устанавливают рядами на столе станка с целью более полного и рационального использования габаритов и хода стола. Продольно-строгальные станки могут иметь на траверсе дополнительно фрезерную или шлифовальную головки для получения поверхностей, которые невозможно выполнить строганием или прошлифовать с одного установа деталь, предварительно обработанную строганием.

[c.561]

п. На одностоечных и двухстоечных продольнострогальных станках можно обрабатывать детали средних размеров, которые устанавливают рядами на столе станка с целью более полного и рационального использования габаритов и хода стола. Продольно-строгальные станки могут иметь на траверсе дополнительно фрезерную или шлифовальную головки для получения поверхностей, которые невозможно выполнить строганием или прошлифовать с одного установа деталь, предварительно обработанную строганием.

[c.561]Различают одно- и двухстоечные компоновки продольно-строгальных станков. Двухстоечные станки отличаются высокой жесткостью и применяются для обработки более крупных деталей, чем одностоечные. Двухстоечные станки оснащаются также фрезерными и шлифовальными головками. В продольно-строгальных станках возвратнопоступательное движение сообщается столу р деталью, а движение подачи — суппорту с резцами. Подача резца происходит на каждый Двойной ход во время реверсирования стола с слбратного хода на рабочий. При обратном ходе резцедержатели поворачиваются на осях суппортов электромагнитами, и резцы приподнимаются от детали во избежание затирания.

[c.214]

При обратном ходе резцедержатели поворачиваются на осях суппортов электромагнитами, и резцы приподнимаются от детали во избежание затирания.

[c.214]

На рис. 13 ириведена схема продольно-строгального станка, у которого строгальные суппорты станка заменены шлифовальными головками, а механический привод стола — гидравлическим. Последнее обеспечивает плавное, с регулируемой скоростью, перемещение стола. Механизм подачп шлифовальной головки имеет также гидравлический привод. Для сохранения точности продольно-строгального станка, используемого для шлифования направляющих. [c.340]

В ремонтно-механических цехах для шлифования станин ремонтируемых станков применяются также специальные самодви-жущиеся шлифовальные головки. Преимуществом таких головок является то, что для них не требуются обычно загруженные крупные продольно-строгальные станки. Благодаря специальному устройству такая головка совершает на шлифуемой детали [c.

283]

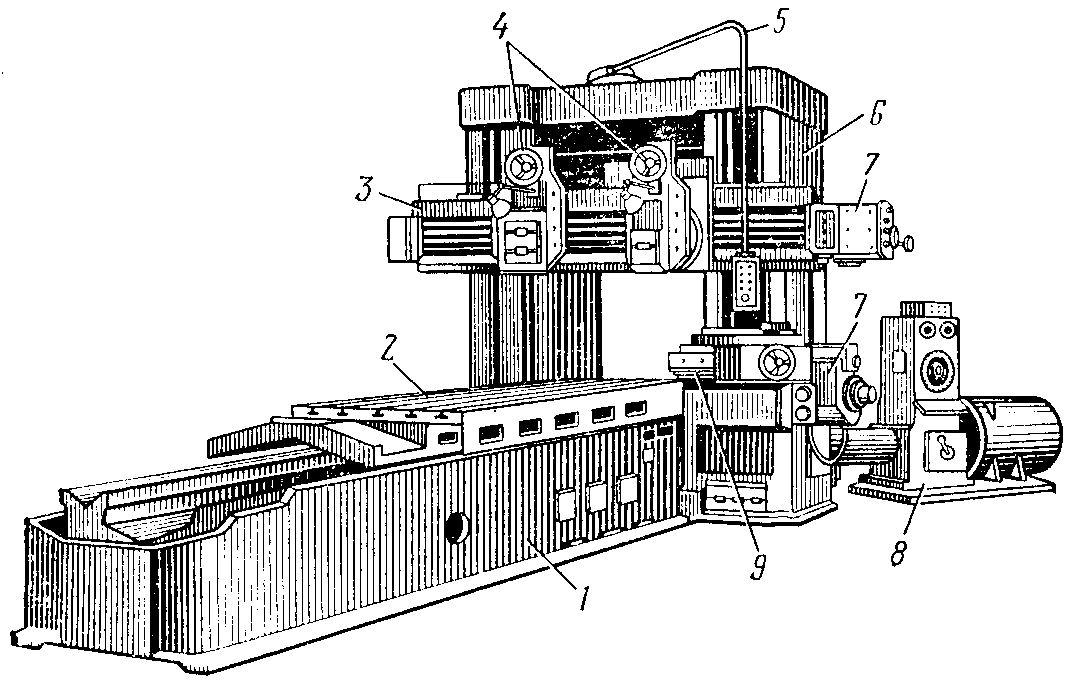

283]На рис. 233 приведен двухстоечный продольно-строгальный станок. Заготовку устанавливают и закрепляют на столе 2, перемещающемся возвратно-поступательно по направляющим станинм 1. Резцы закрепляют в резцедержателях суппортов 3 и 6, которым сообщается прерывистое движение подачи (одно на двойной ход стола). Суппорты 3, расположенные на поперечине 4, применяют для обработки верхних поверхностей, а суппорты 6, расположенные на стойках 5, — для обработки боковых поверхностей. Крупные станки имеют два суппорта на поперечине и по одному на каждой стойке. Направление подачи может быть горизонтальным и вертикальным. Для строгания наклонных поверхностей суппорты снабжены поворотной частью. Некоторые модели крупных двухстоечных станков изготовляют с фрезерными и шлифовальными головками, что определяет повышение производительности труда, позволяет в ряде случаев при одной установке заготовки производить полную ее обработку. [c.349]

На фиг. 16 приведена схема переделанного для этой цели продольно-строгаль-ного станка модели ЗПС завода имени Свердлова. Строгальные суппорты станка заменены шлифовальными головками, а механический привод стола заменен гидравлическим, что обеспечивает более плавное перемещение стола и необходимый диапазон скоростей перемещения. Механизм подачи шлифовальной головки имеет гидравлический привод.

[c.769]

Строгальные суппорты станка заменены шлифовальными головками, а механический привод стола заменен гидравлическим, что обеспечивает более плавное перемещение стола и необходимый диапазон скоростей перемещения. Механизм подачи шлифовальной головки имеет гидравлический привод.

[c.769]

На турбиностроительных заводах проблема замены ручного шабрения плоскостей крупногабаритных деталей разрешается оснаш,ением универсальных продольно-строгальных, карусельных или продольно-фрезерных станков шлифовальными головками. Внедрение шлифования больших плоскостей крупногабаритных деталей осуществлено на Харьковском турбинном заводе им. Кирова, Уральском турбомоторном, Ленинградском металлическом и других заводах. [c.113]

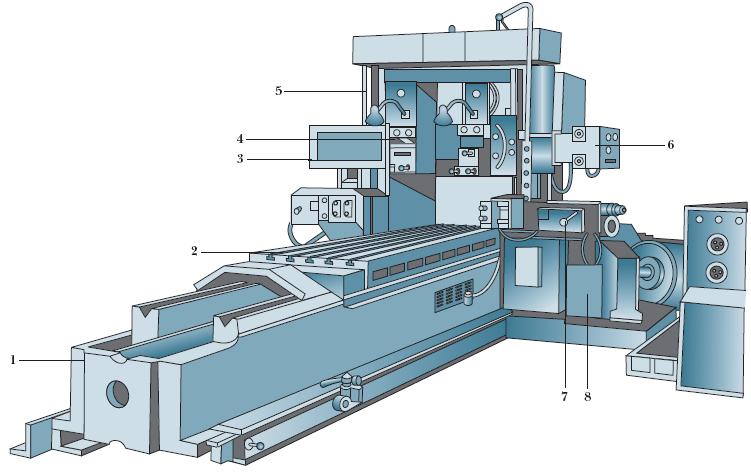

Устройство продольно-строгальных станков

Основные узлы продольно-строгальных станков и их назначение. На рис. 26 показан общий вид одностоечного продольно-строгального станка модели 7142А. Основными узлами этого станка являются стол 8, станина 2 и траверса б. По траверсе перемещаются два вертикальных суппорта 4 и б, а по вертикальным направляющим станины – боковой суппорт 1. Главное рабочее движение сообщается от электродвигателя 9 с помощью червячно-реечной передачи столу 3, а движение подачи – суппортам.

По траверсе перемещаются два вертикальных суппорта 4 и б, а по вертикальным направляющим станины – боковой суппорт 1. Главное рабочее движение сообщается от электродвигателя 9 с помощью червячно-реечной передачи столу 3, а движение подачи – суппортам.

Перемещение суппортов но направляющим траверсы и станины осуществляется предусмотренными для этой цели отдельными электродвигателями. Все суппорты имеют устройства для быстрого передвижения и приспособлены для автоматического подъема резца в конце рабочего хода. Траверса 5 имеет ускоренное перемещение вверх и вниз по станине, осуществляемое электродвигателем 7. Управление станком сосредоточено на пульте 8, смонтированном на гибком шланге, который можно расположить в любом месте.

На рис. 27 показан общий вид двухстоечного продольно-строгального станка модели 7212. Он состоит из следующих основных узлов: станины 1, стола 2, перемещающегося по горизонтальным направляющим станины, поперечины 3, передвигающейся по вертикальным направляющим стоек, жестко скрепленных со станиной и с соединительной балкой портала 4, верхних суппортов 5; перемещающихся по направляющим поперечины, коробки подач поперечины 6, бокового суппорта 8, коробки подач бокового суппорта 9, узла электропривода 11 и коробки скоростей 12.

Управление станком осуществляется на пульте управления 10, а также с помощью подвесной кнопочном станции 7, Привод и управление подачами суппортов производятся с помощью коробок подач. Управление вертикальными суппортами сдублировано с обоих концов поперечины.

Крышкой 13 закрывается узел централизованной смазки механизмов станка.

Механизм главного рабочего движения. Привод главного рабочего движения осуществляется от электродвигателей постоянного тока (Д4 на кинематической схеме, рис. 28).

Электропривод стола работает по системе генератор-двигатель. Он состоит из реверсивного электродвигателя постоянного тока, который питается от генератора-преобразовательного агрегата. Питание обмотки возбуждения электродвигателя привода производится от постороннего источника электрической энергии – генератора постоянного тока – возбудительного агрегата.

Электропривод позволяет осуществлять бесступенчатое регулирование скорости вращения электродвигателя привода стола в пределах от 125 до 1500 об/мин. Далее вращение передается на двухдиапазонную коробку скоростей.

Далее вращение передается на двухдиапазонную коробку скоростей.

При работе на первом – скоростном – диапазоне (при чистовом строгании) движение передается от электродвигателя Д4 через косозубые зубчатые колеса 3, 4, 1 и 2, зубчатую муфту 5, вал 9, реечное колесо 11 и рейку 12, скрепленную со столом станка.

При работе на втором – силовом – диапазоне (при черновом строгании) движение через зубчатую пару 3 и 4 передается косозубым колесам 6 и 7 и далее через зубчатую муфту 5, как на первом диапазоне.

Управление приводом главного рабочего движения осуществляется при помощи коробки скоростей (путем переключения рукоятки, при этом муфта 5 сцепляется с зубчатыми колесами 2 или 7) и посредством пульта управления.

Зубчатое колесо 8, находящееся на выходном валу коробки скоростей, предназначено для передачи движения через шестерни 10, 13 и червячную пару 14 и 15 на лимб 7 пульта управления.

Лимб располагает двумя неподвижными упорами 4 и 8 (рис. 29), в пределах которых передвигаются сектора 10 и 12. На этих секторах имеются щетки 13, которые включают замедление стола в зависимости от величины установленной скорости движения. Чем выше скорость движения, тем раньше включается замедление стола, при этом уменьшается его выбег.

29), в пределах которых передвигаются сектора 10 и 12. На этих секторах имеются щетки 13, которые включают замедление стола в зависимости от величины установленной скорости движения. Чем выше скорость движения, тем раньше включается замедление стола, при этом уменьшается его выбег.

В пазах секторов 10 и 12 расположены кулачки 1 и 11 включения конечных переключателей, которые осуществляют реверсирование стола. На этих же секторах есть еще два кулачка 3 и 9 включения аварийного выключателя. При несрабатывании конечных переключателей реверса стола они обеспечивают включение аварийного выключателя.

Установка длины хода стола производится перемещением секторов при помощи рукояток 5 и 6. Каждая рукоятка и управляемый ею сектор окрашены одним цветом. На кольце 2 теми же цветами обозначены границы перемещения секторов при установке длины хода стола.

Механизм подачи суппортов. Автоматическая подача суппортов поперечины осуществляется с помощью электродвигателя Д2 (см. рис. 28). При изменении направления движения стола станка с обратного (холостого) хода на рабочий включается реверсивный двигатель Д2 коробки подач. От электродвигателя через червячную передачу 2 и 1 (рис. 30) движение передается на главный вал коробки подач Х, на котором на попонке неподвижно закреплен диск 9 и установлен фрикцион 10, соединенный пальцем с собачкой 6 на диске 7. Собачка в свою очередь передает вращение храповому колесу 4 и жестко соединенному с ним зубчатому колесу 5, а последнее – зубчатым колесам 30 и 29 вала IX. От вала IX движение получают зубчатые полумуфты 24 и передающие вращение зубчатым полумуфтам 25, 20, 17, 16, 22 и 26, свободно насаженным на валах V, VI, VII и VIII.

рис. 28). При изменении направления движения стола станка с обратного (холостого) хода на рабочий включается реверсивный двигатель Д2 коробки подач. От электродвигателя через червячную передачу 2 и 1 (рис. 30) движение передается на главный вал коробки подач Х, на котором на попонке неподвижно закреплен диск 9 и установлен фрикцион 10, соединенный пальцем с собачкой 6 на диске 7. Собачка в свою очередь передает вращение храповому колесу 4 и жестко соединенному с ним зубчатому колесу 5, а последнее – зубчатым колесам 30 и 29 вала IX. От вала IX движение получают зубчатые полумуфты 24 и передающие вращение зубчатым полумуфтам 25, 20, 17, 16, 22 и 26, свободно насаженным на валах V, VI, VII и VIII.

Между зубчатыми полумуфтами на шлицевых участках валов V – VIII расположены кулачковые муфты 27, 23, 21 и 18, которые соединяются с теми или иными зубчатыми полумуфтами при помощи рукоятки 28, при этом валы V, VI, VII и VIII вращаются в обратную сторону, и, следовательно, осуществляется реверс подачи. Вращение валов и подача суппортов будут производиться до тех пор, пока разжимная планка 8 фрикциона не упрется в неподвижный упор на валу IX и не разожмет фрикцион.

Вращение валов и подача суппортов будут производиться до тех пор, пока разжимная планка 8 фрикциона не упрется в неподвижный упор на валу IX и не разожмет фрикцион.

Электродвигатель Д2 остановится лишь через некоторое время после прекращения подачи, после того как кулачок нажмет на конечный выключатель реверса стола. Во время обратного хода стола происходит зарядка механизма подач, т. е. подготовка его для новой рабочей подачи. Импульс, полученный от конечного выключателя реверса стола электродвигателем Д2, заставляет последний вращаться в обратную сторону. Собачка 6 при этом срабатывает, а зубчатое колесо б остается неподвижным. Диск 9 и фрикцион 10 проворачиваются до упора в подвижный упор 11. На этом заканчивается подготовка механизма подач для новой подачи.

Для осуществления установочного перемещения суппортов поперечины необходимо с подвесной кнопочной станции передать команду электродвигателю Л2. Последний в этом случае будет вращаться только в направлении подачи. Одновременно с нажатием кнопки включается электромагнит 82, который штырями 38 через упорный подшипник 34 при помощи пальцев 31 и кулачковой муфты 8 сцепляет червячное колесо 1 с храповым колесом 4.

Одновременно с нажатием кнопки включается электромагнит 82, который штырями 38 через упорный подшипник 34 при помощи пальцев 31 и кулачковой муфты 8 сцепляет червячное колесо 1 с храповым колесом 4.

От электродвигателя Д2 движение будет передаваться через червячную передачу 2 и 1, колеса 4 и 5 на зубчатые колеса 30 и 29 вала IХ и далее, так же как при автоматической подаче.

Установка величины подачи осуществляется с помощью маховичка 14, расположенного в торце коробки подач суппортов поперечины. При вращении этого маховичка движение через зубчатые колеса 15 и 12 передается на подвижный упор 11. Меняя таким образом угол между подвижным и неподвижным упорами, устанавливают величину подачи. Отсчет величины подачи производят по лимбу 18, закрепленному на зубчатом колесе 12.

Привод горизонтального и вертикального перемещения суппортов осуществляется следующим образом (см. кинематическую схему, рис. 28). В каретке левого суппорта имеются кронштейн, в котором закреплена гайка 47 горизонтального перемещения, соединенная с ходовым винтом 27, и коническое зубчатое колесо 46 на ходовом валу 18. Колесо передает движение от коробки подач через зубчатые колеса 45, 37, 44, 41 и 42 на винт 43 салазок левого суппорта, который, перемещаясь в двух гайках 38 и 39, производит вертикальное перемещение салазок с резцедержателем.

Колесо передает движение от коробки подач через зубчатые колеса 45, 37, 44, 41 и 42 на винт 43 салазок левого суппорта, который, перемещаясь в двух гайках 38 и 39, производит вертикальное перемещение салазок с резцедержателем.

В каретке правого суппорта находится гайка 31 горизонтального перемещения, соединенная с ходовым винтом 40, и коническое зубчатое колесо З6 на ходовом валу 17, передающее движение от коробки подач через зубчатые колеса 35, 34 и 29 на винт 28 салазок правого суппорта. Перемещаясь в двух гайках 33 и 32, оп осуществляет вертикальное перемещение салазок с резцедержателем. Управление перемещением суппортов производится тягами 16 и 19.

Привод подач бокового суппорта аналогичен рассмотренному приводу подач суппортов поперечины.

Механизмы подъема и зажима поперечины. Для подъема и опускания поперечины станок снабжен специальным механизмом из двух червячных редукторов, приводимых в движение одним электродвигателем.

От электродвигателя Д1 (см. кинематическую схему, рис. 28) движение передается на левую и правую части поперечины при помощи червячных пар 28, 22 и 24, 25 через винты 21 и 30 на гайки 20 и 26, закрепленные в поперечине.

кинематическую схему, рис. 28) движение передается на левую и правую части поперечины при помощи червячных пар 28, 22 и 24, 25 через винты 21 и 30 на гайки 20 и 26, закрепленные в поперечине.

Механизм зажима поперечины на стойках, сблокированный с механизмом ее подъема, получает движение от электродвигателя через червяк И и далее на червячное колесо 52, соединенное с гайкой 58. Эта гайка, воздействуя на винт 54, сообщает ему поступательное перемещение и через шайбу 50 передает усилие на рычаги зажима 49, 48, 55 и 56 поперечины. Подъем и опускание поперечины возможны только после освобождения зажима.

Управление станком и его наладка. Управление станком осуществляется с пульта управления и дистанционно – с подвесной кнопочной станции.

На рис. 31, и показана подвесная кнопочная станция, а на рис. 31, б – панель пульта управления. Там же (в подписи под рисунком) приведены необходимые данные о приборах, кнопках и рукоятках, с помощью которых осуществляются необходимые управляющие действия.

Подключение станка к сети переменного тока производится с помощью специальной рукоятки выключателя (на рисунке ие показана) и контролируется лампой, автоматически загорающейся при подключении к сети.

После загорания лампы нажатием кнопки 9 (см. рис. 31, б) включают двухмашинный (возбудительный) агрегат, при этом одновременно включается вентилятор электродвигателя привода с гола, что фиксируется загоранием лампы 10. Затем нажатием кнопки 2 включают трехмашинный (преобразовательный) агрегат; одновременно включается маслонасос смазки направляющих станины стола, что контролируется сигнальной лампой 8.

Далее перед наладкой станка нажатием кнопок б и 7 (см. рис. 31, а) включают установочное перемещение стола соответственно в направлении рабочего или обратного хода.

Установка длины хода стала производится следующим образом, Вначале определяют, против каких делений на линейке стола расположены начало и конец обрабатываемой детали. Затем на лимбе пульта против соответствующих делений рукоятками 1 (см. рис. 31, б) устанавливают риски секторов и проверяют предварительно установленную длину хода стола. При необходимости ее корректируют.

рис. 31, б) устанавливают риски секторов и проверяют предварительно установленную длину хода стола. При необходимости ее корректируют.

Перебег стола рекомендуется устанавливать перед началом рабочего хода около 150 мм и в конце рабочего хода 50 мм. Упоры управления должны быть надежно закреплены.

Перед переключением станка на рабочий режим (автоматический цикл) рукоятками выбора диапазона скоростей движения стола устанавливают нужный диапазон (рекомендуется при черновом строгании работать на первом диапазоне, а при чистовом – на втором). Затем с помощью рукояток 8 и б (см. рис. 31, б) устанавливают величины скоростей соответственно обратного и рабочего ходов стола.

Далее производят настройку механизмов подачи рукоятками выбора направления перемещения суппортов и маховичками установки величины подачи, после чего нажатием кнопки 10 или 11 (см. рис. 31, а) включают работу стола по автоматическому циклу.

Если работа суппортов поперечины производится с горизонтальной подачей, то салазки их следует зажать гайками.

При перемещении поперечины вниз с целью сохранения параллельности ее положения относительно плоскости стола следует поперечину сначала поднять вверх для выборки зазора в паре винт – гайка, а затем уже опускать вниз.

Смазка станка. Для повышения надежности работы станка и увеличения срока его службы необходимо своевременно производить профилактические осмотры и регулярную смазку узлов и механизмов. Система смазки станка показана на рис. 32.

Ответственные поверхности, работающие в тяжелых условиях (направляющие станины, зубья шестерни привода стола и ее подшипники) смазываются от центральной смазочной станции. Работа ее осуществляется следующим образом. Резервуар с маслом 2 размещается и специальных секциях станины. Масло из него поступает через сетчатый фильтр грубой очистки 1 по трубопроводам (см. стрелки) к насосу 8, приводимому в движение электродвигателем. От насоса масло проходит через кран б и пластинчатый фильтр б к маслораспределителю 9, от которого через дроссели регулирования 8 поступает к выведенным на рабочие поверхности ответственных деталей точкам смазки.

Для контроля наличия масла в системе нагнетательной цепи предусмотрено реле давления 7, которое воздействует на конечный выключатель и прекращает движение стола или делает невозможным его включение при отсутствии масла в нагнетательном трубопроводе. Для измерения давления масла в трубопроводах в системе имеется манометр 10. Величина давления масла регулируется и поддерживается предохранительным клапаном с переливным золотником 4.

Смазка зубчатых колес и подшипников коробок подач поперечины и бокового суппорта производится при помощи плунжерного насоса через распределители, имеющиеся в каждой коробке.

Направляющие, ходовые винты, ходовые валы и конические зубчатые колеса поперечины, а также ходовые винты и винтовые зубчатые колеса бокового суппорта смазываются специальными дозаторами.

Зубчатые колеса и подшипники коробки скоростей, детали червячных редукторов подъема поперечины, редукторы зажима поперечины и червячная пара пульта управления смазываются путем разбрызгивания масла, находящегося в соответствующих емкостях корпусов.

p

Продольно-строгальные станки — Студопедия

Рис. 10. 6 Продольно-строгальный станок по металлу (модель 7А256).

Главное движение С. с. — прямолинейное возвратно-поступательное. У поперечно-строгального станка оно сообщается резцу, закрепленному в суппорте, у продольно-строгального станка — столу, на котором устанавливается изделие. Резание производится во время рабочего хода, затем следует холостой ход (с более высокой скоростью), при котором резец (или изделие) возвращается в первоначальное положение. Скорость главного движения остается постоянной у всех продольно-строгальных станков и поперечно-строгальных станков с гидравлическим приводом и меняется (от нуля до максимальной и вновь до нуля) у поперечно-строгальных станков с приводом от кулисно-кривошипного механизма.

В конце каждого холостого хода осуществляется движение подачи (в попереч-ном направлении относительно направления главного движения). У поперечно-стро-гальных станков оно сообщается столу и закрепленному на нём изделию, у продоль-но-строгальных — резцу, закрепленному в суппорте.

Строгальный станок обрабатывают мелкие и средние изделия, на продольно-строгальных — относительно крупные изделия или одновременно несколько средних изделий, а также изделия с узкими длинными поверхностями, главным образом в индивидуальном и мелкосерийном производствах. Из-за холостого хода невыгодно использование строгальных станков в крупносерийном и массовом производстве, где они заменяются фрезерными, протяжными, шлифовальными станками.

Индексы продольно-строгальных станков:

Станок продольно-строгальный одностоечный 7110

Станок продольно-строгальный одностоечный 7112

Станок продольно-строгальный одностоечный 7212

Станок продольно-строгальный одностоечн

Станок универсальный продольный строгально-фрезерный 7216Г

Продольно–строгальный станок 7216

Станок продольно-строгальный двухстоечн

Станок продольно-строгальный 7240

Продольно-строгальный станок 7А110

Станок универсальный продольно-строгальный

Продольно-строгальный станок 7Б110

Продольно-строгальный станок 7Б210

Продольно-строгальный станок 7Б212

Продольно-строгальный станок 7Б112

Продольно-строгальный станок 7Б116

Станок продольно-строгальный 7Б220

Продольный строгально-фрезерный станок 7212Г

Продольный строгально-фрезерный станок модели МС7А216М

Универсальные продольные строгально-фрезерные станки 7Б210Г

Универсальные продольные строгально-фрезерные станки 7Б212Г

Универсальные продольные строгально-фрезерные станки 7Б216Г

Станок поперечно-строгальный с гидравлическим приводом 7Д36

Технические характеристики 7212: Класс точности Н Длина рабочей поверхности стола мм 4000 Ширина стола мм 1120 Ход ползуна мм 4200 Мощность главного привода кВт 100 Габариты станка мм – длина 9950 – ширина 4200 – высота 4100 Вес станка кг 35000

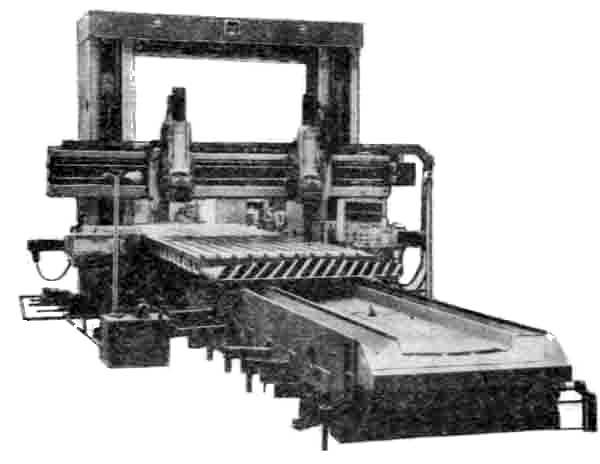

Рис10. 7 Продольно-строгальные двухстоечные станки

модели 7Б210, 7Б212 7 Продольно-строгальные двухстоечные станки

модели 7Б210, 7Б212

|

| Технические характеристики 7110: Класс точности Н Длина рабочей поверхности стола мм 3000 Ширина стола мм 900 Ход ползуна мм 3200 Мощность главного привода кВт 71 Габариты станка мм – длина 7800 – ширина 3750 – высота 3800 Вес станка кг 27400 Рис10.8 Продольно-строгальныеодностоечные станки 7110, 7Б110. |

| Протяжные станки и протягивание |

Протягивание— высокопроизводительный процесс обработки отверстий различной формы и сложных наружных контуров многолезвийным режущим инструментом — протяжкой. При протягивании достигаются высокая точность обработки и высокие параметры нормирования шероховатости поверхности.

Протяжные станки делятся на типы по следующим признакам: 1 — назначению — для внутреннего и наружного протягивания; 2 — направлению рабочего движения — на горизонтальные и вертикальные; 3 — количеству кареток — с одной, двумя или несколькими; 4 — роду автоматизации — простые, полуавтоматы и автоматы. Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина x длина х высота). Промышленность Советского Союза выпускала станки от 630x2000x550 до 5000x12500x4500 мм. Станки размером до 1600x6300x1250 мм включительно выпускаются в одностоечном исполнении.ё

Производительность при протягивании в несколько раз больше, чем при строгании и даже фрезеровании. Протягивание осуществляется многолезвийным режущим инструментом — протяжкой, получающим поступательное движение относительно изделия. Движение резания в основном прямолинейное и реже вращательное.

Процесс протягивания представлен на рис. 10.9.

Рис. 10.9 Элементы протяжки: 1 — хвостовик; 4 — направляющая; 5 — калибрующая часть; 6 — режущая часть; 7 — предняя направляющая; 8 — шейка

.

Рис. 10.10. Примеры протяжных работ внутреннего протягивания.

Горизонтально-протяжные станки

Отечественное станкостроение выпускает горизонтальные протяжные станки с наибольшей тяговой силой 25—980 кн, при наибольшем ходе каретки 1—2 м.

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина x длина х высота). Промышленность Советского Союза выпускала станки от 630x2000x550 до 5000x12500x4500 мм. Станки размером до 1600x6300x1250 мм включительно выпускаются в одностоечном исполнении.ё

Производительность при протягивании в несколько раз больше, чем при строгании и даже фрезеровании. Протягивание осуществляется многолезвийным режущим инструментом — протяжкой, получающим поступательное движение относительно изделия. Движение резания в основном прямолинейное и реже вращательное.

Процесс протягивания представлен на рис. 10.9.

Рис. 10.9 Элементы протяжки: 1 — хвостовик; 4 — направляющая; 5 — калибрующая часть; 6 — режущая часть; 7 — предняя направляющая; 8 — шейка

.

Рис. 10.10. Примеры протяжных работ внутреннего протягивания.

Горизонтально-протяжные станки

Отечественное станкостроение выпускает горизонтальные протяжные станки с наибольшей тяговой силой 25—980 кн, при наибольшем ходе каретки 1—2 м. На рис. 52 показан станок 7Б510, Рис.10.11. Он предназначен для протягивания сквозных отверстий. Применив специальные приспособления, на станке можно обрабатывать также и наружные поверхности.

Номинальная тяговая сила 100 кн; наименьшая и наибольшая скорости рабочего хода 1,5—9 м/мин, обратного хода 25 м/мин, подвода и отвода протяжки 15 м’мин; мощность электродвигателя поршневого насоса 17 кВт. При оснащении станка автоматической системой загрузки и выгрузки он может работать с автоматическим циклом.

Рис. 10.11 Горизонтальный протяжной станок 7Б510

В полой части сварной станины 1 коробчатой формы смонтированы основные агрегаты гидравлического привода, являющегося основным для этого вида станков. Слева расположен силовой цилиндр 2. Шток поршня связан с рабочими салазками, которые, перемещаясь в направляющих вдоль оси станка, служат дополнительной опорой. На конце штока насажена втулка с патроном для закрепления левого конца протяжки 3, а правый конец ее зажат во вспомогательном патроне 4. На рис. 52 показан станок 7Б510, Рис.10.11. Он предназначен для протягивания сквозных отверстий. Применив специальные приспособления, на станке можно обрабатывать также и наружные поверхности.

Номинальная тяговая сила 100 кн; наименьшая и наибольшая скорости рабочего хода 1,5—9 м/мин, обратного хода 25 м/мин, подвода и отвода протяжки 15 м’мин; мощность электродвигателя поршневого насоса 17 кВт. При оснащении станка автоматической системой загрузки и выгрузки он может работать с автоматическим циклом.

Рис. 10.11 Горизонтальный протяжной станок 7Б510

В полой части сварной станины 1 коробчатой формы смонтированы основные агрегаты гидравлического привода, являющегося основным для этого вида станков. Слева расположен силовой цилиндр 2. Шток поршня связан с рабочими салазками, которые, перемещаясь в направляющих вдоль оси станка, служат дополнительной опорой. На конце штока насажена втулка с патроном для закрепления левого конца протяжки 3, а правый конец ее зажат во вспомогательном патроне 4. Приспособление для установки детали и сама деталь упирается в неподвижный корпус станины 5.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход—замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе: замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Вертикально-протяжные станки для внутреннего протягивания

Вертикально – протяжные станки для внутреннего протягивания выпускаются заводами отечественного станкостроения с наибольшей тяговой силой 25—785 кн, при наибольшем ходе каретки 0,8—1,25 м, мощностью 7—75 кВт.

Рис. 10.12 Вертикально-протяжной станок 7А720

На рис. 10.12 показан вертикально-протяжной станок 7А720. На основании / установлена тумба 2, на которой смонтирован стол 3. На столе в приспособлениях устанавливают и закрепляют обрабатываемые детали. Приспособление для установки детали и сама деталь упирается в неподвижный корпус станины 5.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход—замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе: замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Вертикально-протяжные станки для внутреннего протягивания

Вертикально – протяжные станки для внутреннего протягивания выпускаются заводами отечественного станкостроения с наибольшей тяговой силой 25—785 кн, при наибольшем ходе каретки 0,8—1,25 м, мощностью 7—75 кВт.

Рис. 10.12 Вертикально-протяжной станок 7А720

На рис. 10.12 показан вертикально-протяжной станок 7А720. На основании / установлена тумба 2, на которой смонтирован стол 3. На столе в приспособлениях устанавливают и закрепляют обрабатываемые детали. Протяжки при помощи инструментальных плит закрепляются в каретке 5, перемещающейся в вертикальных направляющих станины 6. При ходе протяжки вниз осуществляется рабочий ход, при ходе вверх — холостой. Станина — 80 сварная коробчатой формы, с внутренними ребрами жесткости. Каретка 5 представляет собой чугунную отливку с направляющими, имеющими форму ласточкина хвоста. Сзади станины располагается гидропривод станка 7 и система охлаждения 4.

Станок сдвоенный, он имеет два стола и две каретки. Работа кареток согласована: если с одной стороны совершается рабочий ход, то с другой — холостой. Рабочие каретки и столы приводятся в движение при помощи гидропривода.

Протяжные станки для наружного протягивания Отечественная промышленность выпускает протяжные станки для наружного протягивания с наибольшей тяговой силой 25—390 кн, с наибольшим ходом каретки 0,8—1,25 м, мощностью 7—40 кВт.

Рис. 10.13 Примеры деталей, обработанных наружным протягиванием

На рис. 10.13 представлены некоторые детали, обработанные наружным протя-гиванием. Протяжки при помощи инструментальных плит закрепляются в каретке 5, перемещающейся в вертикальных направляющих станины 6. При ходе протяжки вниз осуществляется рабочий ход, при ходе вверх — холостой. Станина — 80 сварная коробчатой формы, с внутренними ребрами жесткости. Каретка 5 представляет собой чугунную отливку с направляющими, имеющими форму ласточкина хвоста. Сзади станины располагается гидропривод станка 7 и система охлаждения 4.

Станок сдвоенный, он имеет два стола и две каретки. Работа кареток согласована: если с одной стороны совершается рабочий ход, то с другой — холостой. Рабочие каретки и столы приводятся в движение при помощи гидропривода.

Протяжные станки для наружного протягивания Отечественная промышленность выпускает протяжные станки для наружного протягивания с наибольшей тяговой силой 25—390 кн, с наибольшим ходом каретки 0,8—1,25 м, мощностью 7—40 кВт.

Рис. 10.13 Примеры деталей, обработанных наружным протягиванием

На рис. 10.13 представлены некоторые детали, обработанные наружным протя-гиванием. Жирными линиями показаны протягиваемые поверхности. Вертикальные станки для наружного протягивания отличаются от вертикальных протяжных станков для внутреннего протягивания конструкцией рабочей каретки и стола. Стол здесь имеет поперечное перемещение, связанное с различной формой и размерами деталей, подвергаемых обработке. В условиях массового производства применяются многопозиционные станки.

Индексы протяжных станков: Жирными линиями показаны протягиваемые поверхности. Вертикальные станки для наружного протягивания отличаются от вертикальных протяжных станков для внутреннего протягивания конструкцией рабочей каретки и стола. Стол здесь имеет поперечное перемещение, связанное с различной формой и размерами деталей, подвергаемых обработке. В условиях массового производства применяются многопозиционные станки.

Индексы протяжных станков:

Рис. |

Основные технические характеристики (Протяжные станки МП7А712, МП7А723, МП7А724, МП7А733, МП7А734, МП7А735, МП7А736, МП7А745):

| МП7А712 | МП7А723 | МП7А724 | МП7А733 | МП7А734 | МП7А735 | МП7А736 | МП7А45 | |

| Номинальное тяговое усилие, кН | ||||||||

| Наибольшая длина хода рабочих салазок, мм. | ||||||||

Рабочая ширина салазок, мм.

| ||||||||

| Рабочая ширина стола, мм. | ||||||||

| Привод станка | гидравлический | |||||||

| Скорость рабочего хода, м/мин | 1,88…19,2 | 1,5 …1,2 | 1,5 … 13 | 1,0…6,7 | ||||

| Мощность электродвигателя главного привода, кВт | 7,5 | |||||||

| Суммарная мощность электродвигателей, кВт | 8,2 | 16,5 | 38,6 | 50,09 | ||||

| Масса, кг. | ||||||||

| Габариты станка: длина ширина высота | 2630 2690 2815 | 3580 2340 3455 | 3580 2340 4165 | 4420 2480 3720 | 4420 2480 4415 | 4420 2480 5220 | 4420 2480 6220 | 5645 2225 5330 |

СТРОГАТЕЛЬНЫЙ СТАНОК ПО МЕТАЛЛУ [виды, советы по выбору]

[Строгальный станок по металлу] используется в технологических линиях по изготовлению деталей различного назначения.

Исходные заготовки проходят многоступенчатую обработку на станках определенного типа.

В изделиях, которые производятся на предприятиях машиностроительной отрасли, используются детали разных размеров и конфигурации.

Элементы, имеющие форму тел вращения, обрабатываются на одних станках, а корпусные изделия на других. Методом продольного строгания обрабатываются плоские и фасонные изделия.

Для того чтобы добиться требуемой чистоты поверхности, используются определенные инструменты и технологические приемы.

Типы строгальных агрегатов

После анализа геометрических размеров заготовки, а также свойств металла, из которого она изготовлена, отделка поверхности производится на продольно- или поперечно-строгальном агрегате.

Принципиальное отличие этих станков по металлу определяется способом перемещения резца. На продольно-строгальном агрегате движется стол, с зафиксированной на нем обрабатываемой заготовкой.

Таким способом обрабатываются большие болванки. Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

К этому же классу оборудования по обработке металла относятся долбежные, протяжные и фасонно-строгальные механизмы.

Используя резцы различной формы, на таких станках выполняются операции по выборке выемок и пазов, проточке каналов и прорезанию отверстий.

Одной из особенностей строгального станка по металлу является количество установленных режущих инструментов.

Некоторые модели рассчитаны на одновременное крепление сразу нескольких резцов.

По этим параметрам выпускаются следующие модели станков:

- односторонние;

- двухсторонние;

- четырехсторонние.

Чем больше режущих инструментов установлено на устройство продольно-строгального типа, тем выше его производительность.

Устройство агрегата продольно-строгального типа

Как предписано техническими характеристиками, продольно строгальные станки применяются при обработке поверхностей на корпусных и ассиметричных деталях, отлитых из чугуна или из сплавов цветных и черных металлов.

Размеры обрабатываемой заготовки определяются техническими возможностями строгального агрегата. Исходную заготовку, которую необходимо обработать, устанавливают на столе.

Стол способен выполнять возвратно-поступательные движения. При этом резец, закрепленный в суппорте, остается неподвижным.

При холостом ходе стола суппорт выполняет движение в сторону, позволяя свободно перемещаться столу в исходную точку.

Такое комплексное движение позволяет обрабатывать большие заготовки сразу же несколькими резцами.

Продольно-строгальный станок для производства металлических изделий скомпонован из станины, стола, суппортов, поперечины, электрооборудования, системы смазки и других узлов.

Длина и ширина рабочей поверхности стола у каждой модели своя.

Общим элементом для всех моделей является пульт управления.

При обработке сложных по геометрическим размерам деталей, на суппорт можно установить несколько режущих инструментов. Такой прием сокращает время для обработки изделия.

Устройство агрегата поперечно-строгального типа

Строгальный станок по металлу поперечного типа устанавливается в технологических линиях, где обрабатываются детали малого и среднего размера.

Агрегат используется при строгании горизонтальных, вертикальных и наклонных поверхностей.

Как и в любом металлообрабатывающем станке, основными элементами поперечно-строгального агрегата является станина и основание.

На эту опору крепятся все узлы и устройства, которые призваны обеспечивать крепление и перемещение соответствующих элементов. Деталь закрепляется на столе по заданным координатам.

Суппорту, с закрепленным в нем резцом, задается движение в определенных пределах.

В процессе обработки металла детали узлы и элементы конструкции совершают сложные движения, целью которых является выполнение заданной программы.

Строгальный агрегат по металлу поперченного типа может работать под ручным управлением или по заданной программе.

Основным считается возвратно-поступательное движение ползуна, на котором закреплен режущий инструмент.

Вспомогательным является движение стола, на котором закреплена обрабатываемая заготовка. Скорость перемещения ползуна регулируется с помощью специальной коробки передач, как в автомобиле.

Перед началом обработки любой детали все механические узлы агрегата нужно смазать машинным маслом.

Классификация резцов для строгального агрегата

Резцы, которые применяются для обработки деталей на строгальных станках по металлу, подразделяются на категории по следующим признакам:

- материал режущей части;

- форма и размер стержня;

- тип режущего инструмента.

Режущая часть инструмента может изготовляться целиком из быстрорежущей стали или с насадкой из твердого сплава. В первом случае резцы называются цельными, а во втором — составные.

В качестве насадок для режущей части используются металлокерамические сплавы или минералокерамические материалы. Державку такого инструмента делают из конструкционной стали.

Видео:

Быстрорежущие насадки крепятся к державке сваркой, пайкой или механическим способом.

В зависимости от формы головки, резцы бывают оттянутые и изогнутые. В зависимости от направления подачи обрабатываемой заготовки режущие инструменты подразделяются на правые и левые.

Тип инструмента определяется видом конкретной операции.

Чаще всего встречаются следующие виды:

- проходной;

- чистовой;

- подрезной;

- отрезной;

- фасонный.

Строгание металла выполняется только при рабочем движении резца или стола с закрепленной заготовкой.

Когда режущий инструмент закреплен в откидном держателе, то его износ происходит медленнее.

Поскольку при обратном ходе он откидывается и свободно скользит по поверхности.

Как выбрать строгальный станок?

Продольно-строгальные станки по обработке металлических заготовок широко применяются в разных отраслях индустрии. Это объясняется их надежностью и простотой в эксплуатации.

В некоторых мастерских можно встретить ручной станок для доводки металла строганием. Сегодня такие агрегаты уже не выпускаются и применяются на практике очень редко.

Видео:

Выбирая станок по металлу для решения производственных задач, нужно обращать внимание на технические характеристики и стоимость такого устройства.

При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом.

Практика показывает, что качество инструментальной стали не всегда соответствует стандартам и техническим условиям. В запасе всегда должны иметься инструменты разного профиля и назначения.

Резерв необходимо пополнять перед новым заказом.

Продольно-строгальный станок 7212 | Машины | Другая техника

Предложение № 1973

Станок продольно-строгальный 7212

Производитель: Минский станкостроительный завод «МЗОР»

.Производство: Беларусь

Спецификация:

Класс точности станка: H

Мах. Габариты заготовки (В х Ш): 1120 х 1250 мм

Максимум. расстояние между столом и траверсой: 1220 мм

Расстояние между колоннами: 1350 мм

Размеры рабочей поверхности стола: 1120 х 4000 мм

Максимум.продольный ход стола (ход по оси X): 900..4200 мм

Максимум. нагрузка на стол (на 1 м длины стола): 2000 кг

Вес стола: 5460 кг

Количество вертикальных опор на траверсе: 2

Количество боковых опор на стойку: 1

Максимум. горизонтальный ход вертикальных опор на траверсе: 1875 мм

Максимум. вертикальный ход ползунов вертикальных опор: 300 мм

Максимум. вертикальный ход боковой горизонтальной опоры: 1120 мм

Максимум.угол поворота вертикальных опор: ± 60 град

Максимум. вертикальный ход траверсы: 1120 мм

Скорость вертикального поперечного перемещения: 0,346 м / мин

Скорость хода рабочего стола в диапазоне I: 6,5..80 м / мин

Скорость хода рабочего стола в диапазоне II: 4..48 м / мин

Скорость обратного хода стола в диапазоне I: 20..80 м / мин

Скорость обратного хода стола в диапазоне II: 12..48 м / мин

Регулировка скорости хода стола: Бесступенчатая

Диапазон горизонтальных подач вертикальных опор на один ход двойного стола: 0,5..25 мм

Диапазон вертикальных подач вертикальных опор на один ход двойного стола: 0,25..12,5 мм

Диапазон горизонтальной и вертикальной подачи боковой опоры на один ход двойного стола: 0,25..12,5 мм

Шаг горизонтальных подач вертикальных опор: 0,5 мм

Шаг других подач суппортов: 0,25 мм

Скорость горизонтальных перемещений вертикальных опор: 1,47 мм

Скорость вертикальных перемещений вертикальных опор: 0,735 м / мин

Скорость горизонтальных перемещений боковой опоры: 0,735 м / мин

Скорость вертикальных перемещений боковой опоры: 0,735 м / мин

Максимум.тяговое усилие на направляющей стола: 12000 кгс

Предохранитель упора стола: В наличии

Автоматический подъем резцедержателя при переворачивании стола: в наличии

Электродвигатель привода стола: 100 кВт

Габариты станка (Д x Ш x В): 9950 х 4500 х 3800 мм

Вес станка: 35000 кг

Нажмите кнопку ПРЕДЛОЖИТЬ ССЫЛКУ, а затем скопируйте эту ссылку, нажав Ctrl + C или нажмите кнопку ПРЕДЛОЖИТЬ ССЫЛКУ, а затем щелкните правой кнопкой мыши по выделенному тексту и выберите «Копировать».

▷ Профилировщик металла для продажи

Строгание и формовкаДвижение хода можно регулировать, когда строгальные станки работают

Как и формовочные станки, строгальные станки также в основном используются для обработки плоских поверхностей в различных плоскостях. Как и в формовочных станках, в процессе строгания также можно регулировать длину и положение хода, и для удаления материала используются только одноточечные режущие инструменты. Как формовочные, так и строгальные станки могут также использоваться для изготовления больших криволинейных поверхностей с использованием подходящих приспособлений.Для обработки канавок на криволинейных участках в обоих станках используются формовочные инструменты. Также, что наиболее важно, оба процесса обработки работают на одном и том же принципе резания. Несмотря на поразительное сходство между этими двумя процессами, между ними есть несколько заметных различий. В строгальном станке вместо инструмента обрабатываемая деталь совершает возвратно-поступательное движение, тем самым обеспечивая быстрое движение резания, и вместо работы инструменту передается медленное движение подачи, в то время как в формовочных станках все наоборот.По сравнению с формовочными станками, строгальные станки намного больше и прочнее по конструкции и обычно используются для обработки больших объемов работ с большей длиной хода и тяжелыми резками. Фуговальный станок по металлу также более производительный, чем строгальный станок.

Режущий механизмБыстрая смена стола увеличивает количество ходов в минуту

Строгальный станок имеет относительно простую кинематическую систему, которая позволяет передавать и преобразовывать вращательное движение главного двигателя в возвратно-поступательное движение станка. большой рабочий стол и медленные движения поперечной подачи (как горизонтальных, так и вертикальных) инструментов.Возвратно-поступательное движение стола, которое передает режущее движение работе, достигается за счет зубчатого механизма. Рейка снабжена столом на ее нижней поверхности, а шестерня установлена на выходном валу коробки передач. Такое расположение не только позволяет изменять количество ходов в минуту, но также обеспечивает быстрый возврат стола, тем самым сокращая время, необходимое для обратного хода. Головка инструмента, которая удерживает режущие инструменты, может перемещаться горизонтально вдоль поперечной направляющей с помощью системы винтовых гаек, а поперечная направляющая поддерживается колонной станка.Как и те, которые используются в токарном процессе, режущий инструмент, используемый для удаления материала, представляет собой одноточечный режущий инструмент. Единственное отличие состоит в том, что режущий инструмент для строгания должен быть более жестким, поскольку инструмент не подвергается никаким возвратно-поступательным движениям, а только движению подачи. Также требуется более высокая жесткость инструмента, чтобы выдерживать более высокие ударные силы резания . Задний угол инструмента также должен быть больше, чтобы избежать погружения режущего инструмента в обрабатываемую поверхность во время быстрого возврата плунжера над обрабатываемой деталью.

Типы строгальных станков по металлуСтрогальные станки можно разделить на два типа: строгальные станки и двухстоечные строгальные станки . Строгальный станок с открытой стороной, также называемый одноколонным строгальным станком, имеет одну стойку, поддерживающую поперечный рельс, на котором установлена головка инструмента. Ширина деталей, которые могут быть обработаны на одноколонном строгальном станке, больше из-за конфигурации станка. Двухколонный строгальный станок имеет две колонны, по одной с каждой стороны станины и рабочего стола.Как и в строгальном станке с открытыми боковыми стенками, колонны поддерживают поперечный рельс, на котором установлена одна или несколько инструментальных головок. Жесткость и надежность двухстоечных строгальных станков довольно высоки по сравнению с строгальными станками открытого типа из-за наличия двух колонн, но они имеют ограничение по ширине обрабатываемой детали, с которой можно работать на строгальном станке.

Применение и преимущества строгальных станков

По сравнению с формовочными станками, строгальные станки более эффективны.

Все операции, которые могут выполняться на строгальных станках, могут выполняться и на строгальных станках.Но больший размер и длина хода, а также более высокая жесткость позволяют строгальным станкам выполнять более тяжелые работы на больших площадях и на длинных поверхностях. Производительность строгальных станков также намного превосходит по сравнению с профилегибочными станками для более длинных и быстрых ходов и тяжелых резов. Также существует возможность одновременного использования нескольких инструментов в электрическом строгальном станке, что дополнительно увеличивает производственную мощность строгального станка, что приводит к значительному сокращению времени выполнения заказа.Чаще всего строгальные станки используются для обработки таких важных деталей, как основные поверхности и направляющие станины и столы различных универсальных промышленных станков, таких как токарные, фрезерные, шлифовальные, протяжные, формовочные и строгальные станки и т. строгальные станки также используются для обработки длинных параллельных Т-образных пазов, V-образных и перевернутых V-образных направляющих. Электрорубанки также используются для некоторых критически важных операций по механической обработке, таких как нарезание винтовых канавок на больших стержнях, длинных и широких двумерных криволинейных поверхностях, создание повторяющихся канавок для смазки и т.с помощью подходящих специальных приспособлений.

Покупка подержанных строгальных станков?

Если вы ищете строгальный станок для продажи, думали ли вы о покупке бывшего в употреблении ручного строгального станка, а не нового? Возможно, это был не первый вариант, который пришел в голову, но на сегодняшний день он будет наиболее экономически эффективным. Это связано с тем, что новая техника и оборудование, как правило, дорогое, тогда как использование бывшего в употреблении маршрута может сэкономить вам половину суммы, которую вы заплатили бы за новый строгальный станок, или, возможно, даже больше, если вы внимательно посмотрите на то, что есть в наличии.Если вы планируете осваивать новые рынки или расширять свой бизнес , или даже если у вас просто ограниченный бюджет, то любая экономия, которую вы можете сделать, приведет к тому, что средства будут доступны для других проектов. Проверка электрорубанков, выставленных на продажу на аукционах подержанного промышленного оборудования, поможет вам понять, где можно сэкономить. Если вас беспокоит, что подержанные рубанки могут быть ложной экономией, подумайте еще раз. Многие предметы оборудования, которые появляются на аукционах, выставляются на продажу просто потому, что они не соответствуют требованиям, а не потому, что они неисправны.Фактически, некоторые из выставленных на продажу подержанных рубанков, на которые вы смотрите, возможно, никогда не использовались или использовались лишь в ограниченной степени. Электрический ручной рубанок , выставленный на продажу на аукционе подержанной техники, может оказаться выгодной сделкой на всю жизнь.

В число мировых производителей строгальных станков входят: HELLER MAQUINA HERRAMIENTA, S.L. , Knuth Machine Tools, Ayon Industriya, SJR MACHINERY CO., LTD.

Патенты и заявки на формовочные машины (класс 144 / 134.1)

Номер патента: 9668750

Abstract: Настоящее изобретение в некоторых вариантах его осуществления относится к устройствам (2100) для удаления костного материала, например устройствам, которые изменяют эффективный диаметр.В некоторых вариантах реализации устройство для удаления кости содержит расширяемую часть. В некоторых вариантах реализации расширяемая часть содержит один или несколько элементов для удаления кости, таких как режущие зубы (2106). В некоторых вариантах реализации режущий зуб может перемещаться между открытым положением, в котором он выполнен с возможностью расширения отверстия в кости, и закрытым положением. В некоторых вариантах реализации режущий зуб устройства для удаления кости имеет изогнутую, например выпуклую, режущую поверхность (2114).

Тип: Грант

Подано: 22 октября 2015 г.

Дата патента: 6 июня 2017 г.

Цессионарий: Т.A.G. Medical Devices – Agriculture Cooperative Ltd.

Изобретателей: Арье Мирочиник, Хагай Ситри, Рафи Хазиза

Строгальный станок по дереву »Residence Style

Строгальный станок используется в процессе обработки деревянной поверхности для придания заготовке желаемой формы и конфигурации.После использования лучших строгальных станков поверхность изделия становится идеально гладкой, без заусенцев. Обратите внимание, что с помощью горизонтально-строгальных станков проводится предварительная обработка поверхности перед дальнейшими работами на рейсмусе.

Принцип работы и устройство станка

Строгальные станки используются при изготовлении паркета, багетов, карнизов, а также для распиловки «в чистом виде». На таком станке можно обрабатывать любую линейчатую поверхность: горизонтальную, вертикальную, наклонную, расположенную под разными углами.

Основные узлы строгального инструмента:

- Станина – металлическая основа станка

- Вал ножевой

- Настольный

- Двигатель

- Катки.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими деталями перемещается ножевой вал, задача которого – отрезать части заготовки. При перемещении по рабочему столу заготовка удерживается роликами. Все современные машины имеют элементы безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Строгальный станок по дереву оснащен ножами, установленными на валу. Ножи для рубанка могут быть в количестве двух или трех штук. Три ножа значительно улучшают качество обработки, а также делают вал более сбалансированным. Сменные наборы ножей позволяют работать как с мягкими (ель, сосна), так и с твердыми сортами древесины (дуб, тополь, бук).

Все типы рубанков имеют направляющую планку, позволяющую регулировать угол наклона. Вся конструкция этого устройства жесткая и массивная, в результате чего наблюдается незначительный уровень вибрации.Строгальные станки имеют специальный патрубок для подключения пылесоса, собирающего стружку. Благодаря этому рабочее место всегда чистое, сокращается количество остановок для чистки машины. Также мастер защищен от вредного воздействия древесной пыли.

Есть два типа строгальных станков:

Часто компактные настольные станки выбирают мастера для использования дома или в небольших мастерских, в то время как стационарные варианты используются на крупных деревообрабатывающих предприятиях. А стоимость настольного оборудования существенно ниже стационарного.

Фуговальный станок

Основным узлом поперечно-строгального станка является станина, на которой установлены горизонтальные направляющие, обеспечивающие перемещение в продольной плоскости суппорта с суппортом. Вертикальные направляющие станины гарантируют перемещение поперечины, по которой движется стол с подставкой, что гарантирует высокую устойчивость. Заготовка устанавливается на горизонтальные и вертикальные опорные поверхности стола в специальные Т-образные пазы. Но резак находится в специальном держателе, который находится на опоре.

Основное прямолинейное возвратно-поступательное движение передается на ползун с резцом. При строгании горизонтальных плоскостей движение подачи передается на заготовку, которая движется вместе со столом по направляющим. Для планирования вертикальных и наклонных поверхностей подача осуществляется перемещением штангенциркуля по вертикальным направляющим.

Станина такого инструмента представляет собой чугунный корпус в виде ящика, который закреплен на плите, закрепленной на фундаменте с помощью крепежных болтов.Внутренние ребра жесткости позволяют добиться высоких показателей жесткости и прочности каркаса. При этом в верхней части ложа расположены плоские горизонтальные направляющие, к которым на винты прикреплены полосы, образующие направляющие типа «ласточкин хвост». Такие направляющие помогают ползунку двигаться и обеспечивают плотную посадку машины за счет регулировки одной из направляющих штанг винтами на боковой стороне станины.

На передней стенке кровати расположены плоские направляющие, обеспечивающие вертикальное перемещение поперечины держателя стола.Внутри рамы находится редуктор и коромысел, установка и ремонт которых может производиться через специальные отверстия и люки с крышками, установленными в штабелях рамы.

Такая машина приводится в действие электродвигателем, который передает вращение шестиступенчатой коробки передач на вал, снабженный скользящим затвором.

Рубанок

Основные узлы такой машины:

Траверса помогает выполнять вертикальное перемещение двух суппортов, в то время как вертикальные направляющие несут ответственность за перемещение бокового суппорта.Основное рабочее движение обеспечивает электродвигатель оборудования с помощью червячного реечного привода на столе.