Станок заточка сверл – обзор стоек и машинок, советы по выбору

alexxlab | 01.04.2020 | 0 | Разное

особенности аппарата, классификация и изготовление прибора своими руками

Для получения больших и качественных отверстий требуются острые сверла. Даже качественные изделия, которые изготавливаются при применении тугоплавких материалов, могут со временем затупиться. Станок для заточки сверл может классифицироваться по довольно большому количеству различных признаков. Изготовить точило своими руками можно при применении подручных материалов, но самодельная конструкция, как правило, уступает покупным вариантам исполнения.

Для получения больших и качественных отверстий требуются острые сверла. Даже качественные изделия, которые изготавливаются при применении тугоплавких материалов, могут со временем затупиться. Станок для заточки сверл может классифицироваться по довольно большому количеству различных признаков. Изготовить точило своими руками можно при применении подручных материалов, но самодельная конструкция, как правило, уступает покупным вариантам исполнения.

Классификация станков

Точильный станок для сверл является автоматизированным оборудованием узкой специализации, который применяется для оттачивания сверл и восстановления. По сфере использования выделяют следующие модели:

- Промышленная машинка для заточки сверл характеризуется большой мощностью, устанавливаются на производстве для частого проведения рассматриваемых работ. Может проводиться обработка сверл с диаметром от 20 мм и больше. Механизмы обладают высокой износоустойчивостью, за счет чего могут применяться для продолжительной работы. Промышленные модели позволяют проводить заточку в автоматическом или полуавтоматическом режиме. Специальные механизмы позволяют выдерживать требуемый угол заточки, за счет чего повышается качество режущей кромки.

- Бытовые станки для заточки сверл по металлу используются исключительно при небольшом производстве или в домашней мастерской. Ключевыми моментами является компактность, низкая мощность и мобильность. Однако точилка подобного типа не может использоваться при продолжительной работе. Подходят для заточки небольших и средних сверл.

Для установки в домашней мастерской выбирают модели из группы бытовых станков. Это связано с их меньшей стоимостью, а также компактными размерами конструкции.

Преимущества заточного оборудования

Заточный бытовой аппарат представляет собой приспособление, которое предназначено для восстановления остроты инструмента со сложной режущей кромкой. Он обладает большим количеством преимуществ:

Высокий показатель производительности. Если сравнивать с применением ручных инструментов, станки существенно упрощают процесс и уменьшают время, требующееся для восстановления режущей кромки.

Высокий показатель производительности. Если сравнивать с применением ручных инструментов, станки существенно упрощают процесс и уменьшают время, требующееся для восстановления режущей кромки.- Многие модели могут применяться при подключении к стандартной сети напряжения. Другими словами, бытовые модели могут работать от тока 220 В, профессиональные могут питаться от трехфазной сети.

- Простота в эксплуатации. Производители стремятся максимально упростить конструкцию станков, что существенно упростит их использование.

- Функциональность. Ручной прибор существенно уступает машинному по причине малой функциональности. Затачивание может проводиться под разным углом в зависимости от степени износа рабочей части изделия.

- Доступная цена. В группе бытовых станков встречается огромное количество моделей, которые характеризуются доступной ценой.

- Небольшой вес и компактные размеры существенно упрощают процесс транспортировки и установки оборудования в домашней мастерской.

- Электрическое оборудование имеет удобную эргономичную систему управления. Она позволяет установить точную скорость и интенсивность заточки.

Заточка сверл (станок с большей функциональностью позволяет выполнять не только заточку, но и другие процедуры восстановления режущей кромки) может проводиться достаточно часто, так как сложная спиральная часть может деформироваться при неправильном сверлении или интенсивной работе. Длительное применение инструмента без перерыва приводит к тому, что металл перегревается и деформируется.

Рекомендации по выбору

В продаже встречается огромное количество различных моделей станков, которые могут применяться для затачивания инструмента. Некоторые модели подходят для работы с инструментами, оснащенными твердосплавными пластинками. Для этого в комплект поставки включается алмазный круг, который подходит для работы с углом конуса при вершине в диапазоне 90−140 градусов.

Некоторые производители выпускают специализированные модификации оборудования:

- Для левых сверл.

- С высокой производительностью.

- Для трехзубых инструментов.

Для бытового применения подходят модели универсального типа. Они позволяют работать с инструментами, которые имеют различную геометрию.

При выборе наиболее подходящего станка уделяется внимание следующим моментам:

Наиболее комфортным в применении вариантом можно считать модели с универсальным патроном для зажима инструмента с различным диаметром. Кроме этого, есть варианты исполнения со съемными патронами, которые характеризуются универсальностью в применении. Они крепятся непосредственно на корпусе и могут быстро сменяться.

Наиболее комфортным в применении вариантом можно считать модели с универсальным патроном для зажима инструмента с различным диаметром. Кроме этого, есть варианты исполнения со съемными патронами, которые характеризуются универсальностью в применении. Они крепятся непосредственно на корпусе и могут быстро сменяться.- Перед выбором наиболее подходящей модели уделяется внимание будущему фронту работ. Для бытового применения подходят маломощные конструкции. Если предусматривается частое выполнение работ, то подходит модель из группы профессионального оборудования.

- Наиболее важным параметром можно назвать мощность электродвигателя, от которого происходит передача вращения основным органам. Показатель может варьировать в пределе от одного до нескольких киловатт.

- Диапазон диаметров обрабатываемых инструментов.

- Бытовое оборудование должно работать при минимальном уровне шума. Этот показатель должен учитываться особенно в том случае, если станок будет устанавливаться в жилой зоне.

- При выборе уделяется внимание наличию специального регулятора, который позволяет регулировать вращение шпинделя. Подобная опция позволяет существенно повысить эффективность и безопасность проводимых работ.

- Большей популярностью пользуется модель с максимально простой конструкцией. Это связано с тем, что ремонт подобных вариантов исполнения существенно упрощается, так как с поиском сменных узлов не возникает проблем.

Производством станков занимаются отечественные и зарубежные компании. Стоит учитывать, что с ремонтом зарубежных моделей может возникать довольно много проблем. Во многих случаях они обходят отечественные варианты исполнения по своим эксплуатационным характеристикам.

Имеет значение также и популярность бренда, под которым выпускается оборудование. К примеру, компания Draper хорошо известна во всем мире по причине выпуска качественных конструкций, которые обладают привлекательными эксплуатационными качествами. От популярности бренда зависит качество сборки, а также срок службы создаваемой конструкции.

Классическая самодельная конструкция

Самодельное устройство обойдется намного дешевле покупного механизма. Самодельные конструкции создаются для реализации двух основных задач:

- Подача режущей кромки к абразивному кругу под определенным углом. Для этого конструкция должна обладать угловой градусной сеткой. Показатель угла подачи контролируется в двух плоскостях. Только в этом случае можно обеспечить высокое качество обработки.

- После формирования режущей кромки образуют затыловку. Для этого создаваемое приспособление должно иметь ось вращения.

Несмотря на то что промышленное оборудование имеет сложный вид, принцип действия заточного оборудования не меняется на протяжении последних нескольких десятилетий.

Сделать станок можно при наличии следующих инструментов:

- Сварочного аппарата.

- Дрели.

- УШМ.

- Стандартный набор слесаря, представленный тисками, пассатижами, молотком.

Кроме этого, требуется определенный набор материалов:

- Уголок 30 на 30 мм, длина которого составляет 100−150 мм.

- Металлические пластины, толщина которых составляет 3−4 мм.

- Шпилька и стальной круг, диаметр которых составляет 10−12 мм.

- Шайбы и крепежные материалы различного типа.

Процесс сборки самодельной конструкции достаточно прост. Стоит учитывать, что на все работы уйдет несколько часов. Сборка проводится следующим образом:

Основная нагрузка прилагается на станину. Она изготавливается при применении стальной пластины. На нее приваривается ось из круга под углом 75 градусов.

Основная нагрузка прилагается на станину. Она изготавливается при применении стальной пластины. На нее приваривается ось из круга под углом 75 градусов.- Опорным механизмом послужит шайба, за счет которой будет осуществляться поворот. Шариковый подшипник можно не использовать, так как угол поворота небольшой.

- Из уголка изготавливается ложе для сверла. Длина этого узла составляет 100 мм. Сторона, которая будет обращена к используемому точильному камню, стачивается под углом 60 градусов.

- В качестве упора используется сочетание муфты и уголка. Он применяется в качестве направляющей для хвостовой части сверла.

- Заточка режущей части проводится против вращения наждачного круга. В этом случае можно избежать вероятность образования заусенец, которые могут существенно снизить качество рабочей части.

- Конструкция крепится к верстаку при помощи струбцины. Часть вибрации будет переводиться к несущему элементу верстака, что увеличивает качество режущей кромки.

После сборки конструкции следует провести настроечные испытания. Рекомендуется начинать заточку с перпендикулярного положения относительно оси вращения наждачного круга.

Увеличение срока службы инструмента

Сверление металла и дерева должно проводиться с тщательным подбором инструмента. Качественные изделия не требуют заточки на протяжении длительного периода. Существенно продлить их срок службы можно следующим образом:

Сверло подбирается под определенные характеристики обрабатываемого материала. Если использовать инструмент, предназначенный для работы с деревом для сверления бетона, то режущая кромка практически сразу придет в непригодность. Для работы с металлами и твердой пластмассой требуются специальные инструменты.

Сверло подбирается под определенные характеристики обрабатываемого материала. Если использовать инструмент, предназначенный для работы с деревом для сверления бетона, то режущая кромка практически сразу придет в непригодность. Для работы с металлами и твердой пластмассой требуются специальные инструменты.- Неправильный угол заточки также может привести к быстрому износу инструмента. Этот показатель должен соответствовать особенностям обрабатываемого материала. Угол заточки учитывается при восстановлении рабочей части сверла.

- Самая распространенная причина повреждения рабочей части инструмента — перегрев структуры. Именно поэтому сверление больших отверстий должно проводиться в несколько этапов. В некоторых случаях есть возможность проводить подачу жидкости в зону резания, за счет чего существенно снижается температура.

Потеря заточки происходит по причине нагрева металла. Повышение температуры становится причиной увеличения пластичности и снижения твердости. Процесс нагрева проходит со скоростью арифметической прогрессии.

pochini.guru

Станок для заточки сверл своими руками

Пожалуй, каждый профессиональный мастер использует сверла для своей работы, которые должны быть качественными и отлаженными. Раньше сверла затачивались вручную, но сейчас большим успехом пользуются специальные станки для заточки сверл. Конструкция такого станка является очень простой. Для его создания вам потребуются простые материалы, которые присутствуют практически в каждом доме. Давайте вместе рассмотрим поэтапную схему изготовления точильного станка для сверл.

Содержание:

- Особенности заточки сверл

- Особенности точильных станков

- Станок для заточки сверл своими руками

- Процедура заточки сверл на станке

Особенности заточки сверл

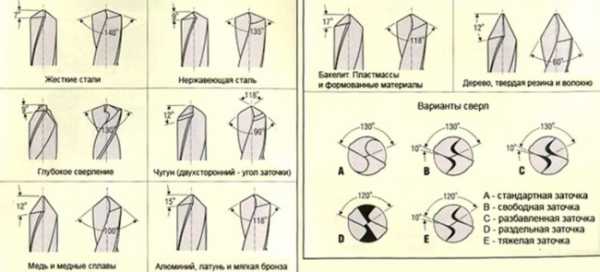

Тупым сверлом практически невозможно сверлить поверхности. Острое сверло решит ситуацию в считанные минуты. Поэтому сверла должны быть заточенными под нужным углом и готовы к работе. Углы заточки для разных материалов не могут быть одинаковыми. Чем тверже материал, тем тупее будет угол. Например, для пластмассы подойдет угол заточки в 30-60 градусов, а для каленой стали в 130-140 градусов. Если к качеству сверления не предъявляется больших требований, можно выбрать угол заточки в 90-100 градусов.

Стоит отметить, что заточка сверл может производиться вручную на абразивных дисках или на затачивальных станках. Во время ручной заточки сверло необходимо держать за рабочую часть левой рукой и направлять его ближе к режущей части. Правая рука должна держаться за хвостовик. Прижмите режущую кромку сверла к боковой поверхности заточного абразивного круга. После этого необходимо повернуть сверло осторожным движением правой руки. При этом режущие кромки должны принять к оси правильный наклон и необходимую форму.

Затачивайте сверло сначала с одной стороны, а затем с другой. При этом очень важно контролировать заточку режущей кромки, чтобы острие находилось по центру. В противном случае при сверлении сверло будет уходить в сторону. Также не следует сильно давить на сверло, поскольку это может удлинить процесс заточки. Ручная заточка является не очень удобным способом, поскольку может повлечь за собой некоторые дефекты. К примеру, если режущие кромки после заточки сверла по длине не равны и наклонены под разными углами к оси сверла, середина поперечной кромки от оси сверла сместится, поэтому будет вращаться при работе вокруг оси. Поэтому лучше для этой цели использовать точильный станок для заточки сверл.

Во время заточки следует обратить внимание на изначально заданный угол. Именно на него следует ориентироваться. После этого посмотрите, в каком состоянии находится инструмент. Если повреждения являются серьезными, можно воспользоваться более грубым наждаком. Если же они незначительные, вам вполне хватит мелкозернистого наждачного диска. Для слабого затупления и совсем незначительных повреждений подойдет доводочный круг. Заточку сверла необходимо производить последовательно – сначала обработайте его верхнюю часть, аккуратно прижимая его к плоскости точильного круга.

После обработки задней поверхности, у вас должен получиться правильный конус, если смотреть сбоку. После этого обрабатывается режущая часть сверла, а затем окончательная доводка. Размер перемычки при правильной обработке сверла не должен быть больше 0,4 миллиметра для сверл, которые имеют диаметр от 8 миллиметров и менее. Если сверло имеет более крупные размеры, размер перемычки должен быть 1 – 1,5 миллиметра. Если вы никогда не затачивали сверла, мы рекомендуем вам потренироваться на других предметах. Так вы сможете быстрее понять технологию заточки и набить руку.

Особенности точильных станков

Станок для заточки сверл задействуется для затачивания сквозных и глухих сверл из стали, чугуна и твердых сплавов. Это оборудование может быть наделено разными функциями с учетом типа заточки, ее размеров и т.д. При работе со станком угол можно менять от 90 до 140 градусов. Станки могут быть бытовыми и промышленными. Бытовые станки для заточки сверл являются довольно компактными и больше подходят для домашнего использования. Они смогут затачивать сверла небольшого диаметра.

Промышленные станки наделены большей мощностью и рассчитаны на заточку сверл, которые имеют большой диаметр. Мощность определяется мотором прибора. Точильный станок для сверл обладает зажимом для сверла и заточным кругом, который рассчитан на использование более 2000 инструментов. Конструкция обеспечивает точную установку сверл, чтобы оператор мог контролировать процесс заточки. Станок работает от электросети. Как правило, точильные станки для сверл являются долговечными и простыми в использовании.

Стоит отметить, что бывают универсально-заточные станки и специализированные. Первый вариант может использоваться для разнообразных режущих инструментов, например для метчиков, фрезов, долбняков и зенкеров. Специализированные станки могут обрабатывать всего один вид инструмента, поэтому работают более точно. Именно к таким станкам и относится точильный станок для сверл. Причем для каждого варианта заточки сверл необходим свой станок.

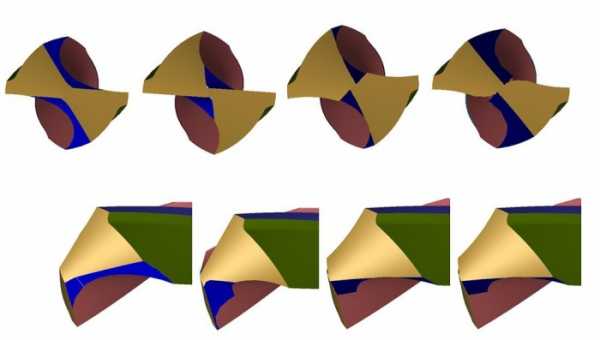

Существует семь методов для затачивания сверл: одноплоскостной, фасонный, сложно-винтовой, эллиптический, винтовой, двухплоскостной и конический. На универсальных станках можно применять фасонную, одноплоскостную, эллиптическую и двухплоскостную заточку. Что касается остальных методов, для этого нужен специализированный электрический станок для заточки сверл. Если сверло имеет диаметр более 3 миллиметров, необходимо использовать станок с оптическим устройством. Если сверло имеет диаметр менее 1 миллиметра, необходимо применить бинокулярный микроскоп. Чтобы затачивать монолитные сверла, следует использовать алмазный круг.

Станок для заточки сверл своими руками

К сожалению, рынок товаров не всегда может предложить нам то, что действительно нужно, или цена станков для заточки сверл слишком высокая. В этом случае можно сделать станок самостоятельно. Если у вас имеется небольшой опыт по работе с техникой, вы очень легко справитесь с этим заданием.

Для этого вам понадобится тумблер, точильный круг, заглушка, мощный мотор, подставка, немного проводов и ось. Для соблюдения режима безопасности станок рекомендуется поместить в корпус, а снаружи оставить только ось с точильным кругом, которая немного выступает. Прибор будет работать от сети. Причем можно подключать его к источнику и пользоваться как легким и переносным станком.

Заранее побеспокойтесь о том, где будет стоять ваш станок для заточки сверл. Рекомендуется поместить его на металлический стол. Для этого необходимо поставить электродвигатель на столешницу, воспользовавшись креплениями, а затем отметить места отверстий для болтов. После этого следует убрать электродвигатель и просверлить четыре отверстия. Затем установите электродвигатель обратно и закрепите его, воспользовавшись болтами.

Электродвигатель самодельного станка для заточки сверл наделен валом, на который вам необходимо надеть зернистый диск. Если диаметр вала подходит диаметру отверстия в диске, необходимо надеть на вал шайбу, диск, затем снова шайбу. После этого ставится крепежная гайка, а резьба предварительно нарезается на валу. Можно использовать специальную насадку на круг, в которой сверло не качается и затачивается как карандаш. Вы можете ее сделать самостоятельно или приобрести в магазине.

Если диаметр вала является меньшим, нежели диаметр отверстия в камне, следует добавить втулку. В ней делается специальное отверстие и отверстие для болта, чтобы иметь возможность закрепить ее на валу. Тогда она не будет поворачиваться вместе с абразивным диском при работе. На конце втулки необходимо нарезать правую резьбу по ходу вращения диска, чтобы зафиксировать его, воспользовавшись шайбами и гайками. После этого втулка надевается на вал.

Если вам трудно определится с выбором электродвигателя, можно использовать вариант от старой стиральной машинки. Эта мощь будет наиболее оптимальной для заточки необходимых инструментов. Заранее приготовьте пускатель и отрезки проводов. Можно использовать провода от старой аппаратуры. Вы, конечно, можете приобрести и новые отрезки, но дешевле использовать подручные инструменты, которые есть в каждом доме. Поэтому если старые провода находятся в хорошем состоянии, их спокойно можно использовать.

Провод необходимо подсоединить к пускателю. Важно, чтобы пускатель имел минимум три нормально разомкнутых контакта (HP). Его обмотка должна подключаться к фазной линии через две кнопки, соединенные последовательно. Одна с h4, которая будет кнопкой выключения, а вторая с HP – кнопкой включения. Эта кнопка должна стоять в одной параллели с парой HP контактов пускателя.

Если нажать на кнопку включения, на обмотку подастся напряжение и контуры пускателя замкнутся, одна пара которых будет шунтировать кнопку. Если ее отпустить, напряжение не снимется с пускателя. Если нажать на кнопку выключения, мы разорвем цепь питания обмотки, а пускатель отпустит контакты, поэтому двигатель остановится.

Электродвигатель является безопасным даже при открытом виде, ему не нужна дополнительная защита, но рекомендуется сделать металлический короб, чтобы защитить конструкцию как минимум от пыли. Можно сделать стеклянный защитный экран. Это убережет ваши дыхательные пути и глаза от попадания пыли из круга. Рекомендуется установить защитный кожух, который должен закрывать торец абразивного диска на две трети. Его можно изготовить из старой камеры от авто. В случае раскола точильного диска, его части будут находиться в кожухе и не смогут причинить вред.

Процедура заточки сверл на станке

Большинство людей делают точильные станки для сверл своими руками. Чтобы не тратить лишние деньги, вы легко можете соорудить точильный станок для сверл самостоятельно. Причем вы можете сделать его универсальным и при необходимости затачивать на нем любые предметы. При работе нужно строго следовать инструкции к станку для заточки сверл и придерживаться определенных правил.

Наконечник сверла состоит из двух небольших плечиков. Крайне важно, чтобы они были одинаковыми. Не нужно сравнивать их высокоточными измерительными приборами, достаточно прикинуть на глаз. Но одинаковость должна быть обязательно. Место, где сходятся плечики, называется центром выполненного отверстия, радиус которого определяется длиной большего плечика. Если они будут одинаковыми, тогда ось вращения сверла совпадет с центром отверстия.

Если это не так, диаметр получится больше необходимого, причем на величину разницы между центральной точкой кривого отверстия и осью сверла. Это тот случай, когда сверло разбивает отверстие. Помимо этого, идет большая нагрузка на инструмент и руки, которая часто влечет за собой поломку сверла. Когда будете затачивать сверло, помните, что оно должно резать материал.

Перед началом работ убедитесь, что вращающийся шлифовальный диск надежно закреплен на верстаке. Рекомендуется одеть защитные очки. Качественная заточка требует минимум получаса. Проявите аккуратность и терпение – тогда инструмент заточится правильно и будет работать соответственно. Для правильной заточки сверла вы должны знать его тип – по металлу или по дереву.

При изготовлении каждое изделие затачивается идеально, что очень сложно повторить в домашних условиях. Различные марки победита отличаются по методике получения сплава и химической формуле. Такие нюансы нельзя определить на глаз, поэтому название материала, которое подходит сверлу, должно писаться на упаковке. Внимательно изучите сторону вращения сверла, чтобы понять, какую сторону нужно затачивать.

Для настольного станка вам могут понадобиться заточные круги. Их еще называют наждаками, точилом или абразивным кругом. Всегда начинайте точить более грубым абразивом. Когда на инструменте появиться заусенец по всей длине, вы можете перейти на более мелкий абразив. Подбирайте бруски таким образом, чтобы каждый следующий мог убирать небольшие дефекты предыдущего. В заключение вы делаете окончательную доводку при помощи самого мелкого бруска с элементом полировки.

Всегда выдерживайте поставленный угол заточки. Но для этого вам следует немного попрактиковаться. Очень часто лезвие инструмента уезжает в сторону и перемещается. Точильный диск должен вращаться только по направлению от лезвия. Если же это будет наоборот, существует риск неправильной заточки и получения серьезных телесных повреждений.

Учтите, что сверла не выносят перегрева. Дело в том, что в процессе заточки твердосплавные пластины иногда трескаются и отваливаются. Но этого можно избежать. Постарайтесь не допустить чрезмерного нагревания сверла о точильный камень. Регулярно охлаждайте сверло водой. Но если сверло уже раскалилось докрасна, не макайте его в жидкость! Из-за этого пластины могут мгновенно растрескаться. Пусть изделие немного остынет самостоятельно.

Все спиральные сверла имеют по две режущие кромки и задние плоскости, которые делают окончание сверла коническим. Но если вы возьмете шайбу с меньшим диаметром в сравнении со сверлом и вмонтируете его в отверстие шайбы, то сможете увидеть, что режущие кромки сверла касаются шайб. При этом задняя часть поверхности отстает от режущих кромок.

При заточке сверл на станке своими руками обращайте внимание на соблюдение правил техники безопасности. Помните, что работа связана с острыми лезвиями, которые могут легко нанести травму. Мы надеемся, что наша простая инструкция поможет вам понять технологию заточки и соорудить качественный прибор собственными руками. Желаем вам успехов!

strport.ru

видео, как сделать устройство своими руками, заточные приспособления

Сверла из металла есть практически в каждом хозяйстве, и когда они становятся тупыми, сделать с ними что-то практически невозможно. Именно поэтому их требуется периодически затачивать. Для этого есть специальные заточные станки для сверл, которые можно приобрести в магазине, но они не совсем дешевые, поэтому многие делают такие приспособления и своими руками.

Сверла из металла есть практически в каждом хозяйстве, и когда они становятся тупыми, сделать с ними что-то практически невозможно. Именно поэтому их требуется периодически затачивать. Для этого есть специальные заточные станки для сверл, которые можно приобрести в магазине, но они не совсем дешевые, поэтому многие делают такие приспособления и своими руками.

Сегодня вы узнаете, как сделать станок для заточки сверл своими руками и даже посмотрите видео на эту тематику.

Точильные станки для сверл: классификация

Самодельный станок для заточки сверл подходит для того, чтобы точить такие виды инструментов:

- сверла на основе разных металлов;

- фреза;

- резаки;

- резцы;

- метчики;

- зенкера.

Точильное устройство бывает:

- универсальным – подходит для любого вида сверл или резаков;

- специализированным – предназначается для заточки только определенного типа инструментов.

Если говорить конкретно о самодельных устройствах, то они относятся к универсальным. А вот промышленные станки для заточки отличаются своей мощностью и предназначены для крупных инструментов из металла. В домашних условиях они не совсем практичны, поскольку они слишком габаритные, тратят много энергии и шумно работают.

А чтобы осуществлять заточку сверл из металла малого и среднего диаметра, подойдет и устройство, сделанное своими руками, отличающееся экономичностью и компактностью.

Что нужно для изготовления точильного станка своими руками

Чтобы своими руками собрать станок для заточки сверл, вам потребуются:

точильный диск;

точильный диск;- заглушка;

- электрический мотор;

- тумблер;

- подставка;

- кабель.

Алгоритм выполнения работы: видео

Ниже предлагаем посмотреть на видео особенности изготовления самодельного станка для заточки. Также вы прочтете, в каком порядке выполняются действия.

Все составляющие нужно разместить внутри корпуса, так будет удобнее работать. В доступности должен оставаться только шкив электродвигателя, на него надеваем точильный диск. Далее крепим к верстаку станок, место выбираем заранее. Алгоритм действий такой:

- устанавливаем в нужном месте электромотор и отмечаем на столе места креплений;

- сверлим отверстия для болтов;

- ставим электромотор на место и прикручиваем к верстаку с помощью хомутов из тонких полосок металла;

- ставим защитный корпус;

- на шкив двигателя ставим сам точильный круг.

Двигатель лучше всего выбирать с удлиненным шкивом. Первой наденьте шайбу, потом круг. Если поперечники шкива и диска не совпадают, то примените переходную втулку. Сбоку нее сделайте резьбовое отверстие и вкрутите в него крепежный болт.

В плане мощности двигателя для самодельного станка хорошо подойдет устройство от старой стиральной машины. А вот двигатель с большими оборотами не подойдет, поскольку заточка сверл осуществляется при небольшой скорости.

Далее подключите электрические приспособления – тумблер и двигатель, затем соединяем их с розеткой.

Дополнительные приспособления для станка

Станок для заточки сверл можно существенно усовершенствовать, если оснастить его дополнительными приспособлениями. Ниже рассмотрим их характеристики.

Станок для заточки сверл можно существенно усовершенствовать, если оснастить его дополнительными приспособлениями. Ниже рассмотрим их характеристики.

Так, шаблон для проверки можно сделать из листа тонкого металла диаметром в 1 мм. Для этого подойдет медь или алюминий. С помощью шаблона можно выявлять углы рядом с острием и между перемычками и рабочими краями, а также их продолжительность. Поскольку задний угол заточки сверла таким образом проверить вряд ли получится, можно выверить угол заострения. Шаблон вырезают перед первым применением сверла.

Также из полосок металла можно сделать маленькую приставку – направляющую, которую фиксируют на корпусе станка болтами. При работе станка сверло кладут на нее и подводят к точильному камню.

Угломер можно сделать посредством нанесения деления углов заточки на подставке. Можете отрезать немного металлического транспортира с угловыми отметками и прикрепить к подставке. Отрезать следует часть с углами от 30 градусов, поскольку при заточке более мелкие не применяются.

Значительно облегчить процесс заточки можно с помощью устройства, которое состоит из фиксированной станины и державки с отверстиями для вставки резаков разных размеров. При этом державка снимается. Станину делают из досок 50 мм, затем к ней крепят под углом в 32 градуса рейку, а она выставляет державку с инструментом под нужным углом.

Своими руками державку можно выпилить из бруска, его поверхность снимается под углом в 65 градусов, а скошенной частью кладут к рейке. В зависимости от типа заточки определяются и углы скашивания державки и рейки.

Также усовершенствовать работу станка по заточке сверл можно с помощью многофункционального механизма, который включает в себя такие элементы, как:

транспортир;

транспортир;- роликовые салазки;

- сверлильный патрон;

- вал;

- направляющая.

Направляющая должна быть широкой, а к ней прикрепляют транспортир. Для оси поворота есть болт, который вставляют в отверстие. С поворотной части ставят подвижную пластину и направляющие. На пластине нужно зафиксировать трубку и ось, которая с одной стороны заканчивается сверлильным патроном, а со второй рукояткой. Упорная пластина перемещаться будет с помощью резьбовой оси.

Внизу упорной пластины расположен ограничитель, который указывает нужный угол смещения и фиксирует в требуемом положении.

Принцип работы заточного механизма такой:

- сверло в патроне фиксируем;

- под требуемым углом стопорим упорную пластину;

- рукояткой по продольной оси вращаем инструмент;

- отмечается угол;

- резак переворачивается на 90 градусов и может обработать вторую часть сверла до определенного угла.

Где и как поставить станок для заточки?

Чтобы заточка была удобной, станок нужно правильно установить. В этом есть ключевое правило – инструмент должен быть установлен горизонтально и с учетом исключения минимальной вибрации. Для этого можно предусмотреть специальный столик на ножках из металла. С этой целью можно использовать швеллер, трубу или крупный уголок. Вся столешница вместе со станком должна быть прочной. Именно поэтому листовое железо для подставки не подойдет.

Для подставки лучше всего брать толстое дерево и правильно прикрепить, чтобы обеспечивалась максимальная надежность крепления.

Если вы предусмотрели систему включения двигателя, обязательно уточните, можно ли будет изменять количество оборотов, поскольку, возможно, придется иметь дело с разными типами сверл. Помните, что чем тверже металл, тем ниже будет угловая скорость движения абразивного круга.

Как работать с самодельным станком

При заточке с помощью самодельного станка помните следующее:

два плечика во время работы должны быть одинаковыми, так сверло ровно пройдет в отверстие, и сверление будет выполняться правильно;

два плечика во время работы должны быть одинаковыми, так сверло ровно пройдет в отверстие, и сверление будет выполняться правильно;- до запуска станка хорошо закрепите на шкиве точильный круг;

- первая обработка проводится с помощью диска с крупным абразивом, при обнаружении на сверле заусенец, диски меняют на тонкие;

- при заточке все время держите нужный угол;

- круг должен двигаться только по лезвию в одном направлении;

- не перегревайте резак и во время обработки его иногда охлаждайте. Перегретый инструмент не окунайте в холодную воду, чтобы металл не повредился;

- сначала заточите одну сторону сверла, потом аккуратно переверните и обрабатывайте вторую.

При работе очень важно сохранить первоначальную форму инструмента и направление режущих краев. Внимательно следите за тем, чтобы не было смещения от центра острия кончика, поскольку инструмент при обработке может сильно отклониться. А если после заточки угол краев будет разным, сверло не сможет нормально работать. Это можно будет определить с помощью шаблона или же без него: смотрите, чтобы по форме кончик был конусообразным. Править лучше с помощью специальных устройств, чтобы не допустить ошибок.

Также очень важно правильно определить, когда сверло нуждается в заточке, многие это сделать не могут. Так, о затуплении сверла говорят такие явления:

- гудение или скрежет в начале сверления;

- металл нагревается быстро, иногда нагрев сопровождается сильным запахом.

Если заточить сверло раньше срока, то можно значительно сократить срок его эксплуатации и спровоцировать скорую поломку. Поэтому точильный станок нужно не только правильно собрать, но и правильно использовать только в соответствии с необходимостью.

Сохранить

instrument.guru

Станок для заточки сверл

В процессе сверления различных твердых материалов сверла постоянно тупятся. Такое обстоятельство может доставить серьезные неудобства, особенно когда наступает время выполнять работу. Использовать тупое и изношенное сверло практически невозможно. Для удобства работы необходимо восстановить размер и геометрию изделия. Чтобы заточить его правильным образом, понадобится узнать несколько особенностей и способов такого процесса. Станок для заточки сверл можно выполнить самостоятельно, если разобраться в устройстве такого прибора.

Правильная заточка спиральных изделий

Применять сверла для древесины можно продолжительное время, поэтому об их заточке беспокоиться не придется. Они могут исправно служить многие месяцы. Однако изделия для работы с металлом или бетоном тупятся довольно быстро. Они всегда должны обладать отличительной остротой. Это обязательное условие для сверления металлических изделий.

Если изделие стало терять остроту, в начале работы с ним появляется характерный скрип. При работе с незаточенным сверлом оно выделяет больше тепла и скорее изнашивается.

Заточка сверл осуществляется на профессиональном оборудовании. Для такой работы можно использовать и определенные приспособления. Если имеется возможность, лучше выполнить работу на профессиональном инструменте. Однако в большинстве случаев нужно обходиться подручными материалами. Чаще всего для этой задачи применяют электростанок с точильным камнем.

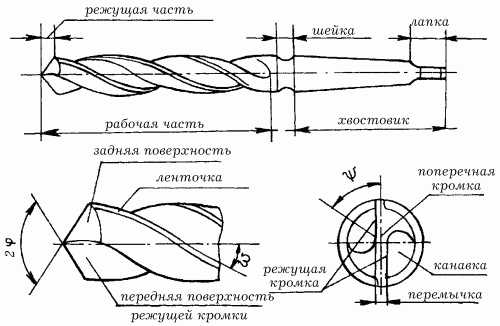

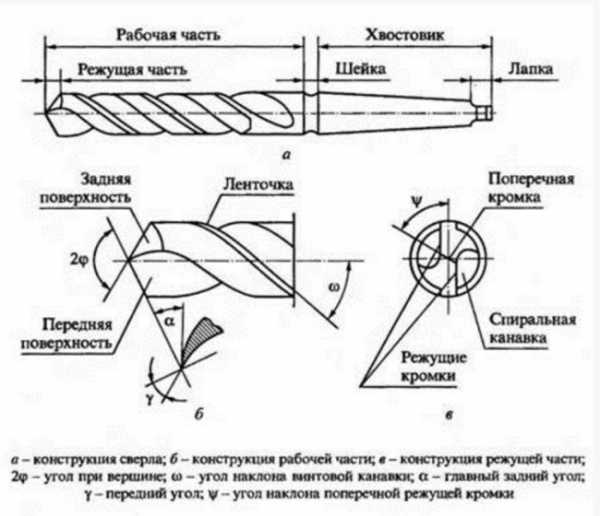

Для начала следует понять, каким образом мастер затачивает сверло. На способ заточки влияет форма, которая будет придаваться задней поверхности изделия. Она может иметь форму конуса или винта, одно- или двухплоскостную поверхность.

Для хорошей работы буравчика необходимо обработать его задние грани. Вручную такую работу не выполнить. Существует несколько особенностей заточки сверл разных видов:

- Одноплоскостной вариант обработки. Угол заточки сверла по металлу может иметь значение 28-30 градусов. Сверло следует просто поднести к абразиву так, чтобы кромка сверла расположилась параллельно кругу. Во время работы нет необходимости во вращении буравчика.

- Сверла больше 3 мм следует затачивать конически. С такой задачей сложно справиться, если заточка сверла по металлу выполняется вручную. Берется сверло определенным образом. К примеру, в левой руке должна оказаться его рабочая часть. Хвост берется правой рукой. Изделие следует прижать к торцу камня для шлифования режущей кромкой. Сверло необходимо покачивать, что позволит выполнить конусную поверхность.

- Во время заточки необходимо выдерживать начальную форму сверла. Это позволит сохранить необходимые углы. Для свёрл, имеющих диаметр до 10 мм, таких работ вполне достаточно. Если изделие имеет диаметр больше 10 мм, заточке подвергается его передняя часть.

- В чем заключается суть подтачивания сверла? Изменяются углы кромки и передней поверхности. За счет этого буравчик служит дольше. Поперечная кромка приобретает меньшую ширину. Поперечная кромка при этом не сверлит. Она скорее скоблит металл.

На производстве после выполнения заточки обычно выполняют доводку. Благодаря этому сглаживается поверхность, устраняются зазубрины. Изделие, на котором осуществили доводку, гораздо меньше подвергается износу. Станок для заточки сверл разного типа имеет общую конструкцию и принцип работы.

Победитовые сверла

Никому не хочется слушать визг незаточенного сверла. Затупляются и прочные победитовые наконечники. Их тоже необходимо время от времени подтачивать. Для них используется алмазный камень. Обычная наждачка для выполнения таких работ не подходит. Кроме того, заранее подготавливается охлаждающая жидкость. Необходимо разобраться, как правильно затачивать сверла по металлу.

Чем выше твердость обрабатываемого материала, и ниже следует выставлять скорость вращения круга. Угловая скорость при затачивании победитовых наконечников может варьироваться в зависимости от инструмента, используемого для заточки.

Заточка сверл производится аккуратно. Необходимо уверенно держать сверло и при помощи коротких касаний выполнять заточку. Его на короткие промежутки времени подводят к абразиву. При этом необходимо контролировать процесс. Это необходимо чтобы не срезать лишнего.

Буравчики, имеющие напайки, затачиваются таким же образом, что и сверла с меньшими размерами. Заточка задней поверхности должна проводиться плоской. Заднюю поверхность не трогают. Лучше, если будет подточена передняя поверхность. При наличии уже сточенной напайки следует провести подточку.

При работе со сверлами по металлу своими руками следует быть особенно осторожным. Необходимо, чтобы кромки обладали одним размером. Если этого не получится сделать, произойдет смещение центра оси. Выполняемые отверстия с использованием такого сверла будут увеличены. Во время работы следует тщательно контролировать передние и задние углы. Чем боле твердым является материал, который планируется сверлить затачиваемым изделием, тем больше должен быть угол заточки. При обработке победитовых сверл он составляет около 170 градусов.

Важно следить, чтобы буравчик не перегревался. Это может сказаться на его прочности – на изделии появятся трещины. Чтобы этого избежать, сверло охлаждают в обычной воде. Каждое приспособление для заточки сверл имеет определенные особенности.

Особенности станков

Различные устройства, используемые при точении различных сверл, рассчитаны на стальные и чугунные буравчики. Современные заточные станки для сверл наделяются различными функциями. При использовании некоторых из них возможна регулировка угла заточки.

Станки, благодаря которым выполняется заточка, могут быть разного вида:

- универсальными – их применяют при обработке разных инструментов;

- специальными – они применимы только для одного вида.

Универсальные станки представляют собой устройства, которые используются для заточки сверл. Они позволяют обрабатывать:

- фрезы;

- зенкеры;

- долбянки;

- метчики.

Станки можно разделить на несколько категорий: промышленные и бытовые. К первым относятся изделия, которые рассчитаны на использование для большого круга задач и инструментов. Мощности таких изделия зависит от того, какой в них установлен мотор.

Бытовые станки для заточки отличаются компактностью и небольшим диапазоном рабочих возможностей. Они обычно используются в бытовых условиях.

Сооружение самодельного станка

Как заточить сверло по металлу? Необходимо не только знать технологию работ, но и особенности функционирования станка. При сооружении прибора для заточки понадобится подготовить определенные материалы. Заранее подготавливается тумблер, провода, мотор и абразивный круг, а также несколько других материалов. При создании станка необходимо руководствоваться несколькими советами:

- Для большей безопасности необходимо установить станок в корпус. Снаружи следует оставить только абразивный круг. Прибор выполняется таким образом, что питание будет осуществляться от сети.

- Заранее следует выбрать место, куда будет помещено приспособление. Лучше, если станок будет помещен на металлический стол.

- Мотор устанавливаться на стол, чтобы наметить места креплений.

- Затем необходимо убрать электромотор и просверлить 4 отверстия.

- После этого следует закрепить мотор на болты.

Совет! Если у мотора отсутствуют лапки, его можно установить на металлические полосы.

Электродвигатель необходимо оснастить специальным валом. На него будет помещен вращающийся диск. Для этой задачи необходимо сначала провести монтаж крепежной гайки, затем закрепить диск при помощи шайбы.

При совпадении диаметра вала и отверстия диска необходимо просто поместить шайбу на вал, а после этого диск. При несовпадении этих показателей придется добавить втулку.

Двигатель можно позаимствовать у старой стиралки. Для такого устройства он подойдет идеально. Необходимо помнить, что заранее необходимо подготовить пускатель. Он должен иметь около 4 разомкнутых контактов.

При выполнении такого приспособления понадобится иметь определенный опыт. Обработка сверла позволит продлить срок его службы. При создании самодельного станка можно существенно сэкономить, ведь покупка расходных материалов при возможности их отремонтировать – необоснованная трата средств. Соорудить устройство для заточки можно из подручных средств. Если покопаться в кладовой, можно найти все комплектующие.

bouw.ru

Станок для заточки сверл

Станки для заточки сверл

Режущий инструмент со временем теряет свои основные качества из-за износа поверхности. Процесс резания заключается в контакте режущей кромки инструмента, изготовленного из более твердого металла, и обрабатываемой поверхности. В процессе резания режущая кромка затупляется. Сверла также можно отнести к режущим инструментам. Они имеют сложную геометрию режущей кромки, что обуславливает отсутствие возможности использования обычных методов обработки. Станок для заточки сверл – специальное устройство, которое предназначено для изменения угла поверхностей, образующих режущую кромку. Изготовить подобное устройство своими руками довольно сложно.

Специализированный станок для заточки сверл

Выбор и использование оборудования

Приспособление для заточки сверл, изготовленное своими руками, зачастую используется только в бытовых условиях. Самодельный станок для заточки сверл не предоставляет возможности выдерживать рекомендуемые углы поверхностей, которые образуют геометрию сверла. В мелкосерийном производстве используют модели, которые выпускают заводы. Подобное устройство, которое не изготовить своими руками, имеет ряд конструктивных особенностей.

Приспособление для заточки сверл – устройство, которое может использоваться также для восстановления концевой фрезы и других круглых режущих инструментов, так как их форма несколько схожа. Станок для заточки сверл может использоваться для обработки режущей кромки инструмента, который имеет диаметр в небольшом диапазоне: от 12 до 18 миллиметров.

Можно выделить несколько параметров, которые определяют качество и эксплуатационные особенности станков. К ним отнесем:

- Универсальность специализации. Широкая степень специализации определяет то, что станок может использоваться для обработки режущей кромки различных инструментов.

- Габариты и вес. Чем меньше габариты и вес, тем проще провести установку и меньше будет занимать оборудование места. Однако стоит помнить о том, что на момент заточки будет оказываться большое воздействие, и из-за возникающих сил следует обеспечить надежную жесткую фиксацию.

- Класс точности проводимых работ и самого прибора. Класс точности всегда является одним из наиболее важных параметров. Современные конструкции обладают высоким показателем класса точности проводимых работ, что достигается путем использования современных технологий на момент производства.

- Скорость проводимой работы. Этот показатель может зависеть от различных параметров, к примеру, от типа устанавливаемого абразива, а также от скорости вращения шпинделя. Скорость работы оказывает влияние на эффективность и производительность труда. Однако в некоторых случаях повысить скорость обработки нельзя по причине того, что есть вероятность нагрева режущего инструмента и изменения его основных свойств.

- Разновидности используемых абразивов. Как правило, используется круг, имеющий посадочное гнездо определенных размеров.

- Наличие системы охлаждения поверхности используемого абразива и обрабатываемой поверхности. Как правило, система представлена ванночкой с водой. Наличие охлаждающей ванночки позволяет снизить температуру обрабатываемой поверхности и абразива, что дает возможность увеличить скорость вращения абразива или проводить заточку инструмента, режущая кромка которого представлена сплавов повышенной твердости.

- Мощность установленного электродвигателя, который приводит в движение абразивный материал. При рассмотрении электродвигателя стоит обратить внимание на возможность регулировки скорости вращения абразива.

- Способ установки также можно назвать довольно важным показателем. От него зависит возможность использования конструкции в тех или иных условиях.

Подобные особенности следует рассматривать при выборе наиболее подходящей модели.

Профессионалы, которые часто проводят рассматриваемую работу своими руками, отдают предпочтение специализированным станкам – приспособление для заточки сверл, которые может использоваться только в определенных случаях. По данному показателю станки можно разделить на следующие группы:

- группа, в которую входит устройство для заточки спиралевидных вариантов исполнения;

- группа, в которую входит станок для заточки сверл перьевого типа.

Подобные станки способны проводить восстановление режущей поверхности, которая находится практически в любом состоянии. При помощи специального механизма можно изменять показатель угла режущей плоскости в диапазоне от 90 до 140 градусов для спиралевидных, а также от 175 до 180 градусов для перьевых сверл. Своими руками можно придать форму XR, S, N и X профилю режущего инструмента. Самодельный станок не позволяет проводить работу с высокой точностью.

Оснащением промышленного станка можно назвать качественные цанги и головки. Они отличают профессиональный и самодельный станок в значительной степени. Также отметим, что большой диапазон регулировок работы, а также закрытая зона резания обуславливают возможность проведения работы без наличия особой подготовки.

Классификация

Существует довольно много различных заточных станков, если не учитывать модели, которые были созданы своими руками, можно выделить две основные группы:

- универсальные используются для работы с самым различным режущим оборудованием, могут применяться в случае обрезки специфических форм сверл, для заточки вариантов исполнения, изготовленных своими руками;

- специальные варианты исполнения имеют узкую специализацию, могут использоваться в различных случаях.

Некоторые современные модели оборудования оснащаются программным обеспечением и электронным оборудованием, что позволяет значительно автоматизировать работу и повысить точность контроля процесса заточки. Именно эти моменты различают профессиональные модели и те, которые были созданы своими руками.

Также можно выделить модели по типу установки:

- стационарные – есть возможность провести установку на любой поверхности. При этом обеспечивается жесткое закрепление. Как правило, именно современные модели имеют небольшие габаритные размеры, которые позволяют проводить стационарную установку;

- полноразмерные, как правило, представлены универсальным типом оборудования. Еще несколько лет назад проводилось производство только подобных моделей, которые обладают большими габаритными размерами и весом. Их устанавливают на заводах и в мастерских, крепление проводится к полу.

Практически все стационарные модели подходят для использования в быту и в промышленности. Полноразмерные модели подходят только для использования в промышленности, так как имеют большой вес и габаритные размеры, зачастую питаются от трехфазной сети и имеют большую потребительскую мощность.

В заключение отметим, что на современном рынке представлено большое количество оборудования для заточки сверл, ассортимент постоянно пополняется. Некоторые модели могут иметь невысокую стоимость, их создание своими руками может обойтись дороже. Проходящие выставки в отрасли металлургии отражают все достижения в рассматриваемой области, представляют новые, более эффективные станки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Станки для заточки сверл

| Все товары Выбрать магазин | Показывать: |

| Сортировать по: Популярности Рейтингу Возрастанию цены Убыванию цены | Отображать по: 10 25 50 товаров |

Современные заточные станки для сверл позволяют в считанные минуты восстановить затупившуюся оснастку. Применяются как в машиностроительн

i-perf.ru

инженер поможет – Станок для заточки сверл

Сверла начинают изнашиваться с периферии режущей кромки, из-за того что на периферии инструмента скорость резания намного больше чем на острие, поэтому там максимальная температура, а отвод тепла при сверлении от уголка режущей кромки затруднен. Затем истирается задняя поверхность острия сверла. На задней поверхности появляются риски, идущие от режущей кромки. При износе сверла риски сливаются в одну сплошную полосу вдоль всей режущей кромки. Нужно как можно раньше начать процесс переточки сверла на заточном станке, чтобы уменьшить снимаемый слой и продлить срок службы инструмента. При заточке нужно как повторить форму заточки сверла, чтобы сохранить нужные режущие свойства после заточки. Подробнее про заточку сверл и выбор сверла по металлу.

Заточка сверл может производиться вручную на наждаке или на заточном станке.

Станки для заточки сверл в не зависимости от материала бывают бытовыми и промышленными. Бытовые станки для заточки довольно компактны и хорошо подходят для домашней работы.

На промышленном станке для заточки сверл можно выполнять следующие операции

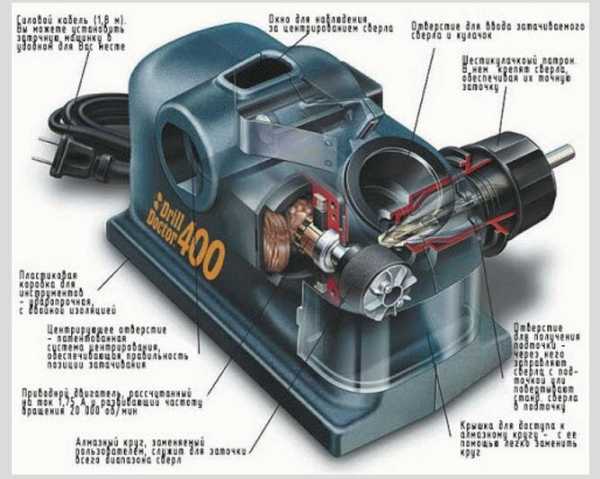

Для дома подходят станки для заточки сверл типа Drill Doctor и его китайские аналоги. Основное при заточке сверла на станке это точная центровка оси сверла в патроне.

Думаю нужно уточнить, что тонкие сверла диаметром 2-3 мм хорошо заточить не удается , потому что точность станка на это не рассчитана. В этом случае вам нужен будет специальный станок.

Не забывайте, что режущий материал сверла не переносит перегрева. При переточке твердосплавные материалы трескаются, а быстрорежущий теряют свою твердость. При переточке на заточном станке нужно с периодичностью охлаждать сверло водой или воздухом, в случае если сверло уже раскалилось лучше его немного остудить при комнатной температуре.

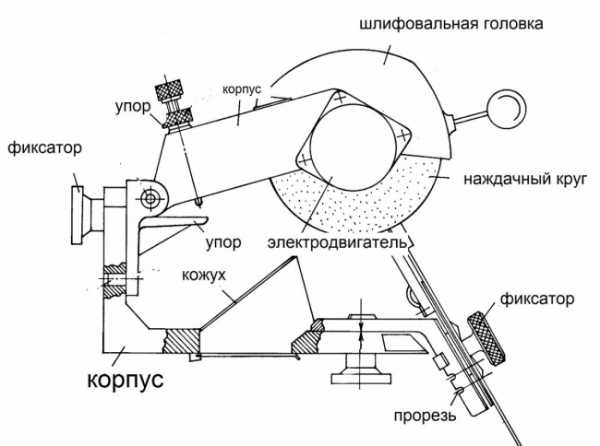

Все станка для заточки сверл имеют конструкцию

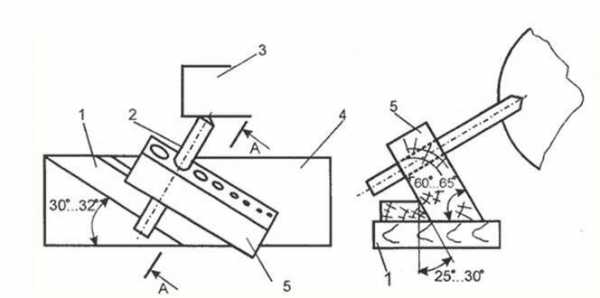

Основная часть станка для заточки сверл состоит из неподвижного основания, а также съемной державки с отверстиями для сверл под разный диаметр.

К основанию под углом 30-32 градусов (выбор угла зависит от угла вершины сверла) крепится рейка со скошенной боковой гранью под углом 25-30°. Эта рейка ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Одна из боковин у державки имеет угол 60-65°. Боковиной державкой прижимают к рейке у основания, что обеспечивает заточку переднего угла сверла с нужными геометрическими параметрами на станке для заточки сверл.

Обратите внимание, что режущие кромки после заточки сверла на станке для заточки сверл по длине должны быть равны и наклонены под одним углом к оси сверла. Размер поперечной режущей кромки при правильной заточке сверла на станке не должен быть превышать 0,5 мм для сверл, с диаметром меньше 8 мм, при более она должна быть до 1,4 мм.

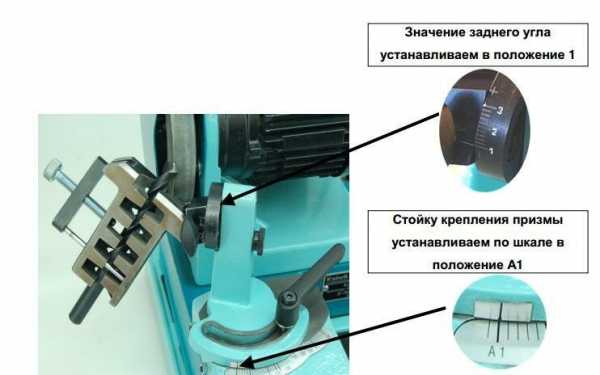

Заточка сверл на станке BSM 20

Зажмите сверло при помощи винта. Слегка зажимаете сверло, при этом оно должно поворачиваться в призме. Теперь установите главную режущую кромку сверла в направлении, указанном на рисунке. При помощи винта затяните призму.

Призма с зажатым в нем сверле устанавливается на стойку крепления призмы и зажимается и винтом. По шкале устанавливается нужный угол при вершине сверла (стандартный угол 118°) и стойка зажимается рукояткой.

-левая шкала: стойка отводится влево до упора

-правая шкала: стойка отводится вправо до упора

При помощи подачи призмы и подачи двигателя позиционируйте сверло перед шлифовальным кругом. Осторожно устанавливая подачу призмы, одновременно поворачиваете ее и затачиваете первую режущую кромку сверла

Подточка перемычки сверла

Сверло неподвижно зажато в призме.

Крепление призмы фиксируем в отверстии .

Стойку крепления призмы устанавливаем по шкале в положение.

Используя подачу призмы и подачу двигателя, подводим сверло к шлифовальному кругу и подтачиваем перемычку между поперечными режущими кромками сверла. Запоминаем значение подачи призмы и отводим сверло назад (примерно на 3 оборота). Подачу двигателя при этом не трогаем.

Переворачиваем призму на 180° и повторяем все для другой стороны сверла.

Дополнительно выложил видео по заточке сверл на станке.

engcrafts.com

Заточной станок для сверл, ножей, ножниц и т.д.

Добрый день! Обзор будет посвящен заточному станку. Обменяв поинты на купон в 5$, я сделал заказ. Станок покупался исключительно для заточки сверл. Для ножей и ножниц у меня есть специальная точилка, а вот для сверл еще не было, вот поэтому я ее и заказал. Отзывы о данном продукте «тяжелой китайской промышленности» были как положительные, так и отрицательные, но я все же решил купить этот станок, так как по внешнему виду и характеристикам данный аппарат весьма схож с заточным станком Энергомаш ТС-6010С, вбив это название вы сможете увидеть несколько видеороликов, где о данном станке неплохо отзываются.Комплектация:

- Насадка для заточки сверл;

- Насадка для заточки ножей, ножниц;

- Насадка для заточки стамесок, рубанка;

Характеристики:

- Номинальное напряжение 230v-240v

- Номинальная мощность 96W

- Скорость вращения диска 1350об/мин.

- Максимум.диаметр колеса 56мм

- Диаметр сверла 3мм-13мм

- Максимальная ширина рубанка, стамески 6мм-51мм, регулируемый угол 15 — 50 °.

Внешний вид:

Характеристики указанные на станке:

Внутреннее устройство:

Размеры диска:

Заточка сверла:

Заточка ножниц:

Ножницы затачиваются на той же насадке, на которой затачивается нож, только не сверку, а сбоку.До:

Заточка:

Результат:

Ножницы не только стали лучше выглядеть, но и резать. Идеально подойдет для заточки старых ножниц, дорогие я не рекомендую затачивать на данном станке.

Заточка ножа для рубанка:

Итог:

Станок прекрасно подойдет для заточки сверл, грубой заточки ножей, ножниц и т.д, но не более. У двух из трех насадок имеется люфт и для того чтобы научиться хорошо точить ножи и ножницы нужна практика, что касается сверл, то здесь все хорошо, заточка близка к заводской. Помимо люфта, к явным минусам можно отнести мощность двигателя — ее не хватает, хотелось бы чуть-чуть больше. В целом покупкой доволен. Сверла теперь выкидывать не буду. За один час наточил порядка 40 сверл.Покупать или нет, решать только Вам, я лишь дал Вам пищу для размышления.

Если есть вопросы, пишите в личку, отвечу!

Всем спасибо за внимание.

mysku.ru

Высокий показатель производительности. Если сравнивать с применением ручных инструментов, станки существенно упрощают процесс и уменьшают время, требующееся для восстановления режущей кромки.

Высокий показатель производительности. Если сравнивать с применением ручных инструментов, станки существенно упрощают процесс и уменьшают время, требующееся для восстановления режущей кромки. Наиболее комфортным в применении вариантом можно считать модели с универсальным патроном для зажима инструмента с различным диаметром. Кроме этого, есть варианты исполнения со съемными патронами, которые характеризуются универсальностью в применении. Они крепятся непосредственно на корпусе и могут быстро сменяться.

Наиболее комфортным в применении вариантом можно считать модели с универсальным патроном для зажима инструмента с различным диаметром. Кроме этого, есть варианты исполнения со съемными патронами, которые характеризуются универсальностью в применении. Они крепятся непосредственно на корпусе и могут быстро сменяться. Основная нагрузка прилагается на станину. Она изготавливается при применении стальной пластины. На нее приваривается ось из круга под углом 75 градусов.

Основная нагрузка прилагается на станину. Она изготавливается при применении стальной пластины. На нее приваривается ось из круга под углом 75 градусов. Сверло подбирается под определенные характеристики обрабатываемого материала. Если использовать инструмент, предназначенный для работы с деревом для сверления бетона, то режущая кромка практически сразу придет в непригодность. Для работы с металлами и твердой пластмассой требуются специальные инструменты.

Сверло подбирается под определенные характеристики обрабатываемого материала. Если использовать инструмент, предназначенный для работы с деревом для сверления бетона, то режущая кромка практически сразу придет в непригодность. Для работы с металлами и твердой пластмассой требуются специальные инструменты. точильный диск;

точильный диск; транспортир;

транспортир; два плечика во время работы должны быть одинаковыми, так сверло ровно пройдет в отверстие, и сверление будет выполняться правильно;

два плечика во время работы должны быть одинаковыми, так сверло ровно пройдет в отверстие, и сверление будет выполняться правильно;