Стол для чпу станка своими руками: Вакуумный стол для ЧПУ своими руками

alexxlab | 19.03.2023 | 0 | Разное

Универсальный вакуумный стол из МДФ своими руками

В этой статье вы узнаете как сделать вакуумный стол из МДФ для фрезерного ЧПУ станка своими руками. А так же о том какие необходимы для этого материалы и инструменты, какой выбрать насос, и зачем делить рабочую область на зоны.

Вакуумный стол из МДФНеобходимые материалы

- МДФ, обычный, 3/4 «

- Ultralite Trupan МДФ, 3/4 «

- Болты, длина 1 дюйм 3 / 8-16 (4)

- Дюбель 1/4 «# 6

- Шурупы по дереву

- Клей для дерева

- Труба и фитинги из ПВХ, 2 «

- деревянные обрезки

Те из вас, у кого есть фрезерные станки с ЧПУ, знакомы с разочарованием при работе с зажимами или винтами для фиксации заготовки, а также с последующей обработкой, необходимой для вырезания и шлифования выступов. Универсальная вакуумная прижимная система может устранить многие из этих проблем. Вы просто кладете заготовку на рабочий стол, включаете вакуумный двигатель — и готово! Теперь у вас есть прижимная сила в несколько килограммов на квадратный сантиметр, удерживающая вашу заготовку.

Обычные вакуумные прижимные системы требуют, чтобы вы вырезали специальный вакуумный шаблон, чтобы надежно удерживать заготовку. Универсальные вакуумные столы позволяют захватывать заготовку в любом месте. Им нужен больший поток воздуха, так как они сравнительно негерметичны, но их намного проще использовать.

Однако есть некоторые ограничения для универсальных настроек. Небольшие детали и компоновки с множеством разрезов могут не иметь достаточной площади поверхности для поддержания сильного вакуума, что делает универсальный вакуумный стол идеальным вариантом для большинства применений, но не для всех.

Поверхность стола: основание, камера статического давления и выпускной патрубок

Устройство вакуумного столаПоверхность универсального вакуумного стола состоит из трех склеенных между собой слоев. Во-первых, это основная плита, которая прикручивается к раме вашего ЧПУ и прикрепляется к трубопроводу вакуумной системы. Далее идет пленум. Он содержит решетку каналов воздушного потока, которые распределяют вакуум по всему столу. Последний слой — это прокачиваемая доска, пористая спойлерная доска, которая позволяет воздуху проходить через нее.

Он содержит решетку каналов воздушного потока, которые распределяют вакуум по всему столу. Последний слой — это прокачиваемая доска, пористая спойлерная доска, которая позволяет воздуху проходить через нее.

Плинтус и камера статического давления обычно изготавливаются из древесноволокнистой плиты средней плотности (МДФ), так как это дешево и доступно в большом количестве. (Вы также можете сделать их из пластика высокой плотности, такого как АБС или ПВХ.) Эти слои МДФ пористые, и их необходимо герметизировать, чтобы обеспечить сильный вакуум. Вы можете использовать любой готовый герметик для дерева, такой как полиуретан на водной или масляной основе, герметики на основе эпоксидной смолы или даже клей для дерева, разбавленный водой. На обрезанные кромки МДФ следует нанести дополнительные слои герметика, так как они подвержены протеканию больше, чем верхняя и нижняя поверхности.

На обрезанные кромки МДФ следует нанести дополнительные слои герметика, так как они подвержены протеканию больше, чем верхняя и нижняя поверхности.

Доска для прокачки другая. Она должна быть достаточно твердой, чтобы поддерживать вашу заготовку, но достаточно пористой, чтобы воздух мог проходить через нее относительно легко. Рекомендуемый материал — МДФ Ultralite; он на 40% легче и пористее, чем обычный МДФ, за счет меньшего количества эпоксидных связующих. Перед тем, как приклеить прокладочную пластину к камере статического давления, вам необходимо снять более плотные верхний и нижний слои, поскольку они могут ограничивать поток воздуха, уменьшая вакуум.

Вакуум

Вакуумные системы варьируются от простых домашних установок с использованием Shop-Vacs(строительный пылесос) до коммерческих устройств, которые могут стоить больше, чем сам ЧПУ. Для большинства любителей и небольших производственных цехов Shop-Vac или базовый вакуумный двигатель более чем достаточно для систем вакуумных столов.

Цель состоит в том, чтобы создать как высокий вакуум, так и большой объем воздуха, поскольку это позволяет вашему столу поддерживать необходимый вакуум, несмотря на значительные утечки в системе. С небольшой площадью стола, приблизительно 50х50 сантиметров, типичный полноразмерный Shop-Vac отлично работает. Если вам нужна специальная система, вы можете купить вакуумные двигатели у промышленных поставщиков. Например http://www.shtray.ru/

Вакуумный стол из МДФ. Использование зон.

Если у вас есть стол большего размера, и вы разделяете камеру статического давления на отдельные зоны, вам понадобится способ их деления и включать и выключать разные зоны. Лучшее решение — это простая 2-дюймовая ПВХ труба из любого строительного магазина. Используйте шаровые краны, чтобы контролировать различные зоны, и добавьте в систему манометр, чтобы вы могли оптимизировать воздушный поток и давление вакуума.

Вакуумная сантехникаПри прокладке водопровода избегайте множества крутых поворотов, так как это может привести к ограничению доступа воздуха и снижению производительности. Используйте Y-образные соединители вместо тройников и совместите все расположенные под углом порты, чтобы поток проходил в том же направлении, что и воздух.

Используйте Y-образные соединители вместо тройников и совместите все расположенные под углом порты, чтобы поток проходил в том же направлении, что и воздух.

Если вы обнаружите, что не получаете достаточной отдачи от двигателя, вы можете добавить второй, удвоив мощность.

Перемещение частей

Если вы беспокоитесь о смещении деталей при прорезании всего материала, вот небольшая хитрость. На первом проходе оставьте тонкий кусок материала (он же «луковая кожура») внизу разреза, чтобы удерживать разрезы на месте, пока режется остальная часть. Это будет поддерживать сильный вакуум, чтобы ваши ранее обработанные детали не сдвигались.

Как только большая часть материала будет удалена, вернитесь и выполните последний проход, чтобы прорезать полностью. Ваши первые резы значительно снизили силу резания и трение (которые уменьшаются с глубиной резания из-за небольшого количества оставшегося материала), поэтому вероятность смещения ваших деталей гораздо меньше

Стол для чпу станка своими руками

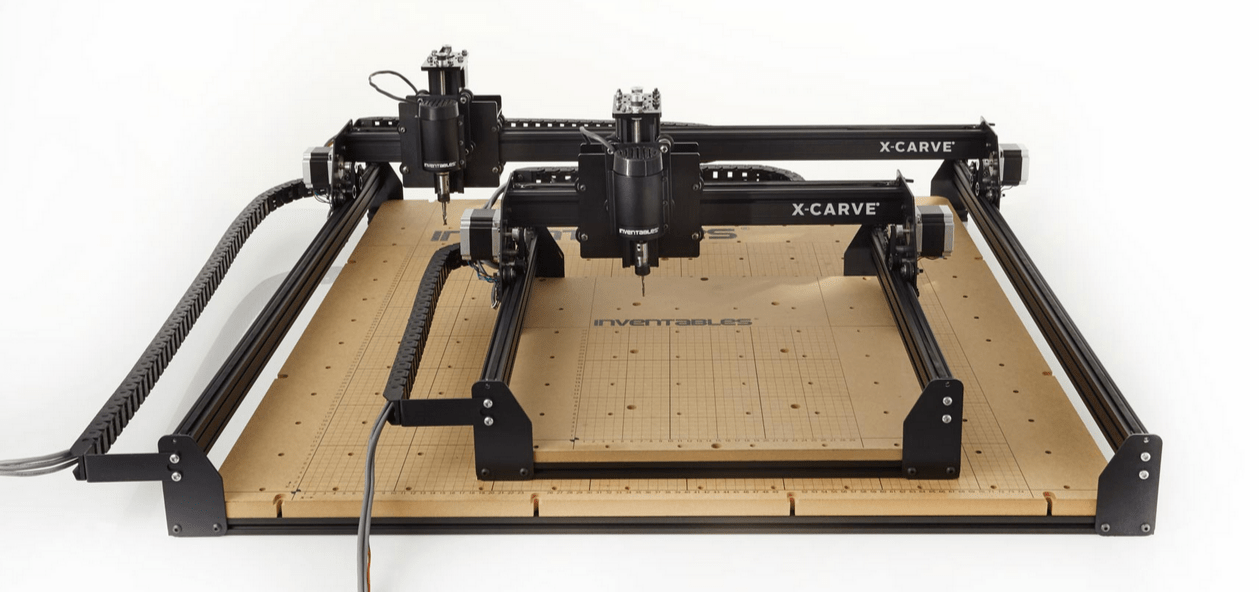

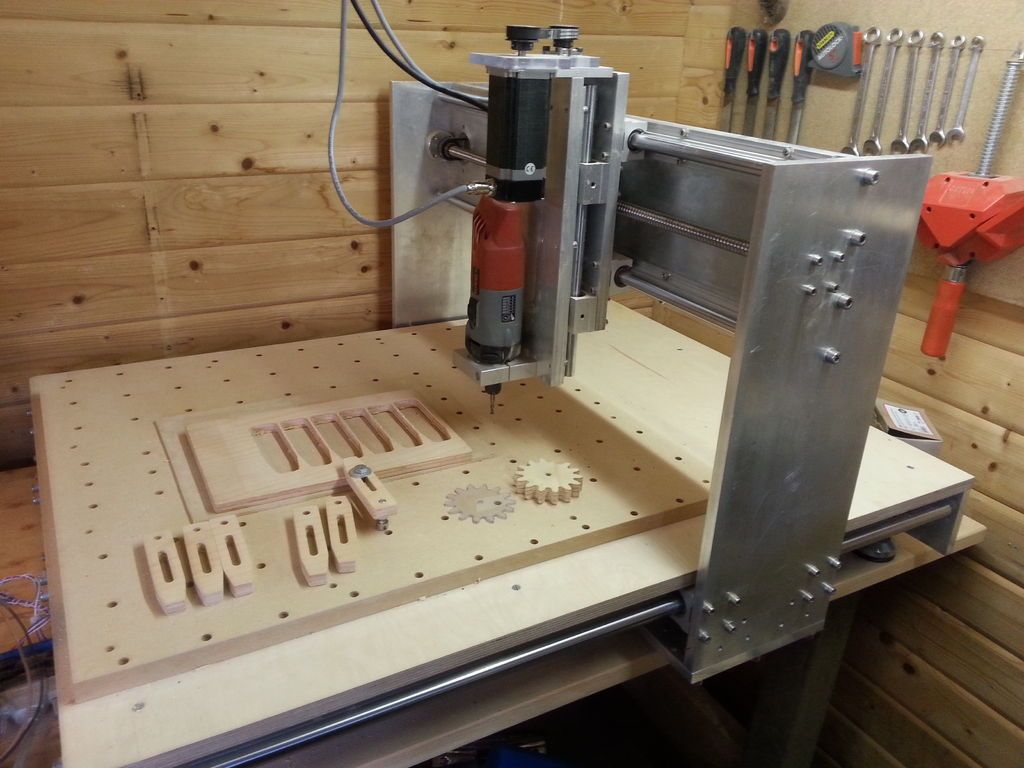

Целью этого проекта является создание настольного станка с ЧПУ. Фото 1 — Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

Фото 1 — Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Координатный стол для фрезерного станка своими руками

- Вакуумный стол своими руками

- Как сделать вакуумный стол для фрезерного станка своими руками?

- Вакуумный стол для фрезерного станка своими руками

- Как своими руками сделать вакуумный стол для ЧПУ

- Сборка станка с ЧПУ своими руками

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: ЧПУ сборка. Изготовление рабочего стола.

Изготовление рабочего стола.

Координатный стол для фрезерного станка своими руками

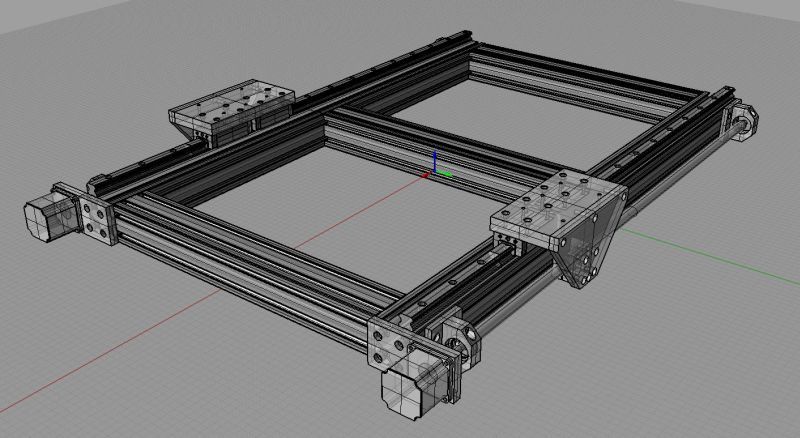

Сложен в изготовлении, кроме технических составляющих, он имеет электронное устройство, установить которое в состоянии только специалист. Вопреки этому мнению, возможность собрать ЧПУ станок своими руками велика, если заранее подготовить необходимые чертежи, схемы и комплектующие материалы. При проектировании ЧПУ своими руками в домашних условиях необходимо определиться, по какой схеме он будет работать. Наибольшее затруднение при проектировании ЧПУ станка своими руками вызывает создание устройства, при помощи которого рабочий инструмент перемещается в трех плоскостях.

Частично решить задачу помогут каретки, взятые из обычного принтера. Инструмент сможет двигаться в обеих плоскостях.

Выбирать каретки для ЧПУ станка лучше из того принтера, который имеет большие габариты. Подобная схема позволяет в дальнейшем подключать к станку управление. Минус в том, что фрезерный станок с ЧПУ работает только с деревянными, пластиковыми изделиями, изделиями из тонкого металла. Это связано с тем, что каретки принтера не имеют нужной жесткости. Внимание необходимо уделить двигателю будущего агрегата. Его роль сводится к передвижению рабочего инструмента.

Подобная схема позволяет в дальнейшем подключать к станку управление. Минус в том, что фрезерный станок с ЧПУ работает только с деревянными, пластиковыми изделиями, изделиями из тонкого металла. Это связано с тем, что каретки принтера не имеют нужной жесткости. Внимание необходимо уделить двигателю будущего агрегата. Его роль сводится к передвижению рабочего инструмента.

От этого зависит качество работы и возможность выполнения фрезерных операций. Альтернативой такому двигателю является электромотор, предварительно усовершенствованный и подогнанный под стандарты аппарата. Любой , использующий шаговый двигатель, позволяет не использовать винтовую передачу, это никак не влияет на возможности такого ЧПУ по дереву. Рекомендуется использовать для фрезерования на таком агрегате ремни зубчатого типа. В отличие от стандартных ремней они не проскальзывают на шкивах.

Требуется правильно спроектировать фрезер будущего станка, для этого понадобятся подробные чертежи. Рекомендуется при изготовлении своими руками использовать шпиндель с охлаждающей жидкостью.

Для работы подойдет самодельный станок с ЧПУ, мощность его составляет не меньше 1,2 кВт. Оптимальным вариантом станет устройство мощностью 2 кВт. Сам корпус станины соединяют при помощи алюминиевых уголков. От установки портала будет зависеть, какой толщины изделие сможет обработать станок ЧПУ. Особенно если он, сделанный своими руками. Чем выше портал, тем более толстое изделие он сможет обработать.

Важно не установить его слишком высоко, так как такая конструкция будет менее прочной и надежной. Портал движется по оси Х и несет шпиндель на себе. В качестве материала для рабочей поверхности агрегата применяют профиль из алюминия. Часто берут профиль, имеющий Т-пазы. Для домашнего использования принимают , ее толщина составляет не менее 17 мм. После того как каркас устройства будет готов, приступают к установке шпинделя. Важно устанавливать его вертикально, так как в дальнейшем потребуется его регулировка, это проводится для фиксации требуемого угла.

Для работы системы требуется порт LPT. Помимо этого, устанавливается , управляющая работой аппарата и позволяющая отвечать на вопрос, как сделать ту или иную операцию. Управление подключается через двигатели к самому фрезерному станку. После того как электроника будет установлена на станок, потребуется загрузка драйверов и необходимых для работы программ. Часто встречающейся ошибкой при сборке станка с числовым программным управлением является отсутствие чертежа, но по нему и проводится сборка.

В результате этого возникают упущения в проектировании и установке конструкций аппарата. Во многих случаях шаговые двигатели не получают должного питания, поэтому для них необходимо выбирать специальный отдельный блок питания. Необходимо учитывать то, что правильно установленная электросхема и программное обеспечение позволяет выполнять на устройстве многочисленные операции разного уровня сложности. Станок ЧПУ своими руками выполнить под силу мастеру среднего звена, конструкция агрегата имеет ряд особенностей, но с помощью чертежей собрать детали несложно.

С ЧПУ, своими руками составленным, работать легко, необходимо изучить информативную базу, провести ряд тренировочных работ и проанализировать состояние агрегата и детали. Не стоит торопиться, дергать движущиеся детали или вскрывать ЧПУ. Условием выполнения профессиональных работ по дереву является наличие. Поэтому многие изготавливают их своими руками, экономя деньги и получая от созидательного процесса удовольствие.

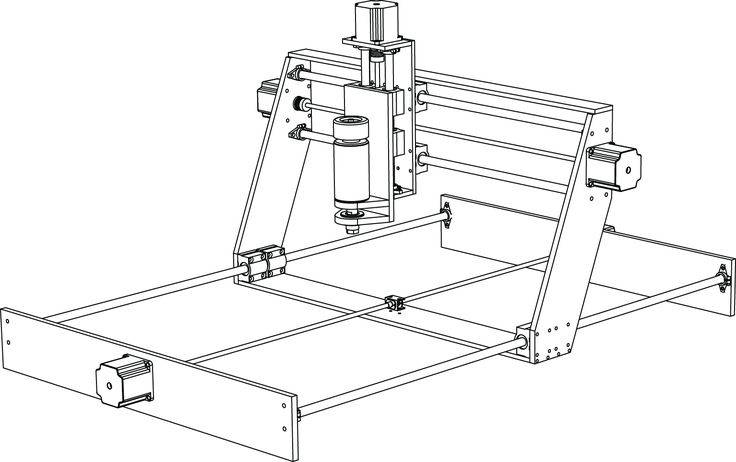

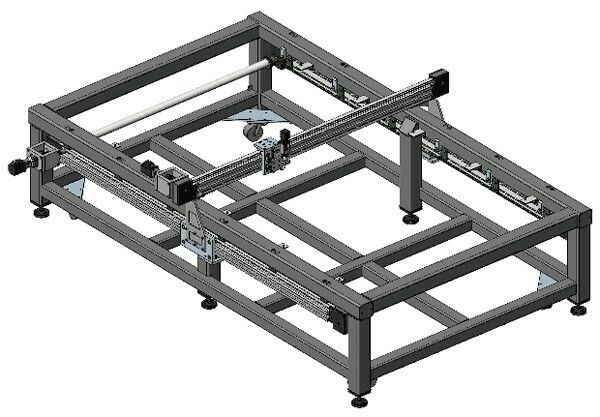

Перечень действий при разработке, изготовлению мини устройства для фрезерования по дереву следующий:. На станине устанавливают направляющие для перемещения портала по оси Y. На портале размещены направляющие для перемещения суппорта по оси X. Шпиндель с фрезой крепится на суппорт. Он двигается по своим направляющим ось Z. Контроллер и драйвера обеспечивают автоматизацию работы станка с ЧПУ за счёт передачи команд на электродвигатели.

Использование программного комплекса Kcam позволяет использовать любой контроллер и обеспечивает управление двигателями в соответствии с внесённым в программу чертежом детали. Конструкцию надо сделать жесткой, чтобы противостоять возникающим при работе рабочим усилиям и не приводить к вибрациям. Вибрации приведут к понижению качества получаемого изделия, поломке инструмента.

Конструкцию надо сделать жесткой, чтобы противостоять возникающим при работе рабочим усилиям и не приводить к вибрациям. Вибрации приведут к понижению качества получаемого изделия, поломке инструмента.

Поэтому размеры крепежных элементов должны обеспечивать монолитность конструкции. Самодельный фрезерный станок с ЧПУ используют для получения объёмного 3D изображения на деревянной детали. Она крепится на столе данного устройства.

Его можно использовать и как гравировальный. Конструкция обеспечивает перемещение рабочего органа – шпинделя с установленной фрезой в соответствии с заданной программой действий.

Перемещение суппорта по осям Х и Y происходит по шлифованным направляющим с применением шаговых электродвигателей. Перемещение шпинделя по вертикальной оси Z позволяет изменять глубину обработки на создаваемом рисунке по дереву. Для получения рельефного рисунка 3D нужно сделать чертежи. Желательно использовать различные виды фрез, которые позволят получить лучшие параметры отображения рисунка.

Для лучшего перемещения кареток они шлифуются. Длина их зависит от размера стола. Можно использовать закаленные стержни из стали от матричного принтера. На самодельный фрезерный мини станок лучше использовать блок питания заводского изготовления, так как от него зависит работоспособность. В контроллере нужно использовать конденсаторы и резисторы в корпусах SMD для поверхностного монтажа.

Чтобы собрать самодельный станок для фрезерования 3D детали по дереву своими руками нужно сделать чертежи, подготовить необходимый инструмент, комплектующие, изготовить недостающие детали. После этого можно приступать к сборке.

Самодельный станок с ЧПУ после сборки обязательно должен быть опробован! Тестирование 3D обработки проводится посредством использования щадящих режимов для выявления всех неполадок и их устранения. Работа в автоматическом режиме обеспечивается программным обеспечением. Продвинутые пользователи компьютеров могут использовать блоки питания и драйверы к контроллерам, шаговым двигателям.

Блок питания преобразует поступающий переменный В, 50 Гц в постоянный ток необходимый для питания контроллера и шаговых двигателей. Для них управление станком с персонального компьютера проходит через порт LPT. Самодельный мини фрезерный станок с ЧПУ для получения 3D деталей прост в управлении, обеспечивает точность и качество обработки. При необходимости сделать более сложные работы нужно использовать шаговые электродвигатели большей мощности например: 57BYGHA.

В этом случае для перемещения суппортов нужно для вращения винтов использовать зубчатые ремни, а не муфту. Установку блока питания S , платы коммутации, драйверов можно сделать в старом корпусе от компьютера, доработав его. Для изготовления объемного рисунка на деревянной поверхности применяются заводские фрезерные станки с ЧПУ по дереву. Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции.

Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку.

В конструкции должна присутствовать механическая электронная часть. В комплексе они позволят максимально автоматизировать процесс работы. Для изготовления настольного мини-фрезерного станка по дереву своими руками следует ознакомиться с основными компонентами. Режущим элементом является фреза, которая устанавливается в шпиндель, расположенный на валу электродвигателя.

Эта конструкция крепится на станину. Она может перемещаться по двум осям координат — x; y. Для фиксации заготовки необходимо сделать опорный столик. Электронный блок управления соединяется с пошаговыми двигателями. Они обеспечивают смещение каретки относительно детали. По такой технологии можно сделать 3D рисунки на деревянной поверхности. Для достижения максимальной автоматизации работы в 3D режиме потребуется правильно составить схему и выбрать соответствующие комплектующие.

Специалисты рекомендуют изучить заводские модели, прежде чем сделать мини-фрезерный станок своими руками. Для создания сложных рисунков и узоров на деревянной поверхности понадобится несколько видов фрез.

Некоторые из них можно сделать самостоятельно, но для тонкой работы следует приобрести заводские.

Вакуумный стол своими руками

Запомнить меня. Поговорим об изготовлении ЧПУ станка своими руками. Наиболее значимой и трудной частью самодельного ЧПУ станка является изготовление его механической части. Электронные компоненты ЧПУ станка стандартизированы и могут использоваться одни и те же с любым типом станков. Для начала стоит рассмотреть типы ЧПУ станков. Самодельные гравировально-фрезерные ЧПУ станки делятся на 4 базовых типа.

стол для токарного станка своими руками – Поиск в Google. Фрезерный Станок С Чпу, Шкаф Для Хранения Инструментов, Бриколаж, Столярные.

Как сделать вакуумный стол для фрезерного станка своими руками?

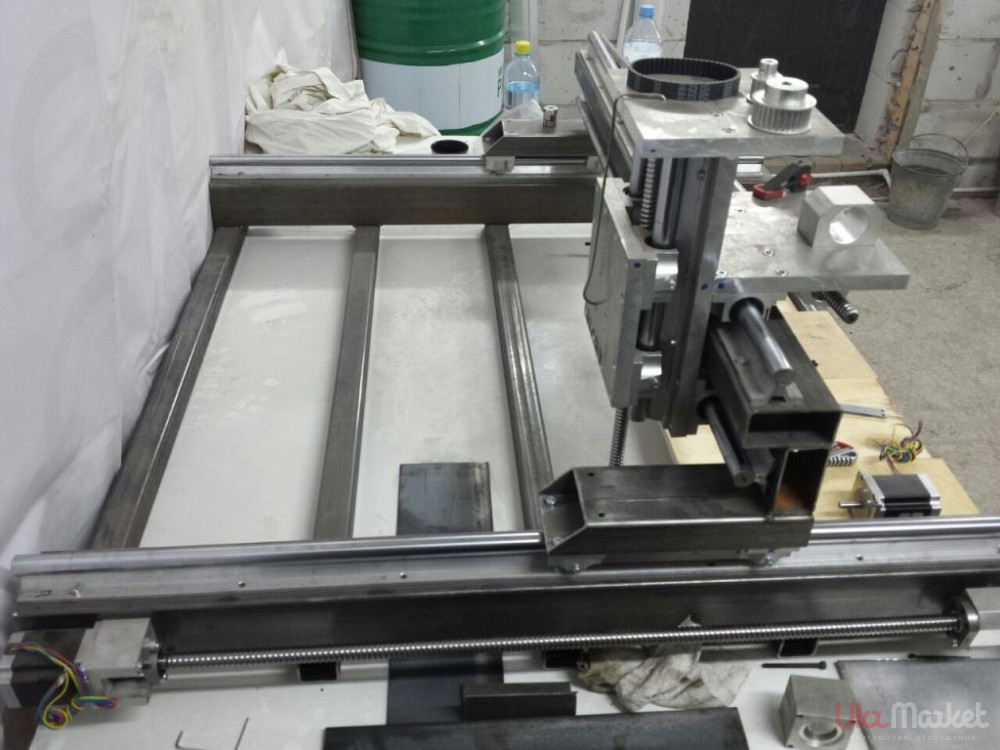

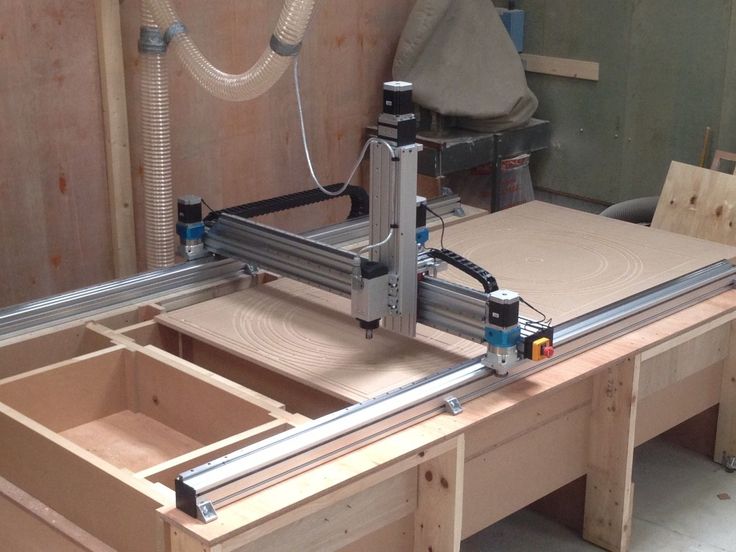

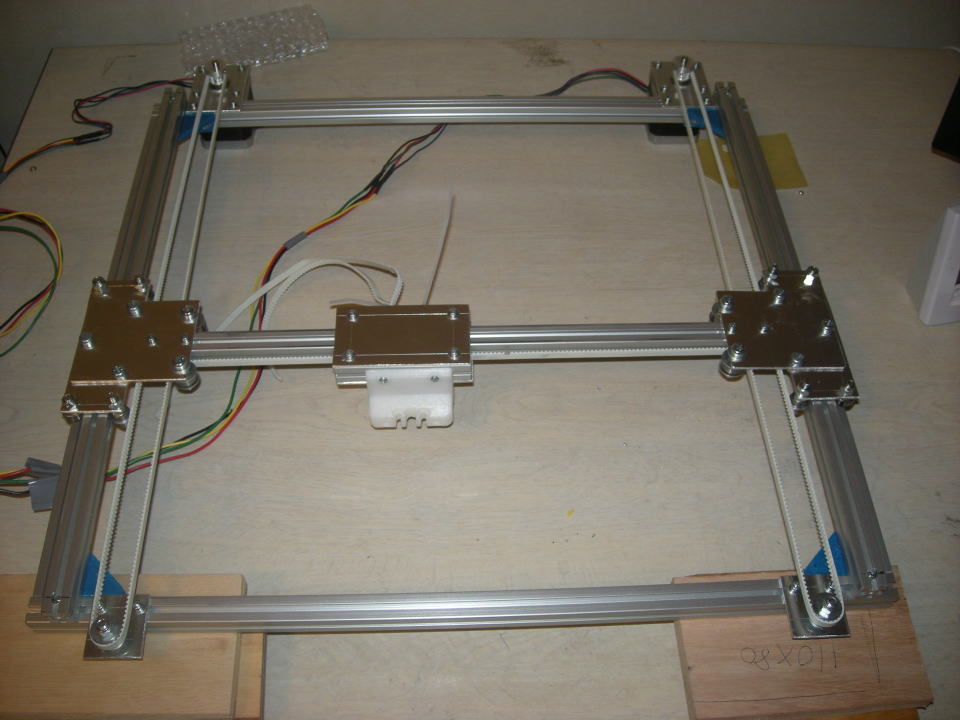

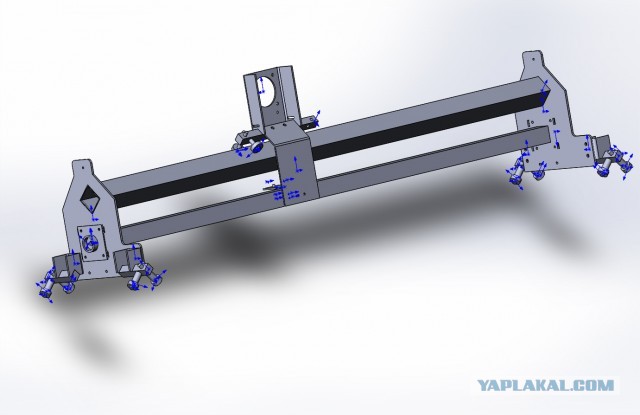

Тема в разделе ” 3D гравировально-фрезерные станки Hobby “, создана пользователем Sergey27rus , 12 июл Войти или зарегистрироваться. Форум Halk. Сообщения: В этой теме будет обсуждаться постройка станка портального типа, буду рад советами и помощью. Sergey27rus , 12 июл Сообщения: 1. Каким образом сохраняете соосность, параллельность, перпендикулярность элементов сборки во избежание перекосов? Servis , 13 июл При покупки профиля старался выбирать более ровный профиль, то есть чтоб небыло винта и перегибов, вмятин.

Форум Halk. Сообщения: В этой теме будет обсуждаться постройка станка портального типа, буду рад советами и помощью. Sergey27rus , 12 июл Сообщения: 1. Каким образом сохраняете соосность, параллельность, перпендикулярность элементов сборки во избежание перекосов? Servis , 13 июл При покупки профиля старался выбирать более ровный профиль, то есть чтоб небыло винта и перегибов, вмятин.

Вакуумный стол для фрезерного станка своими руками

Целью этого проекта является создание настольного станка с ЧПУ. Фото 1 — Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную.

Поговорим о том, как сделать фрезерный станок с чпу своими руками.

Как своими руками сделать вакуумный стол для ЧПУ

Многие считают, что собрать ЧПУ станок своими руками довольно проблематично. Но это не так. Обладая необходимым багажом знаний, устройство можно собрать и в домашних условиях, пусть и нет быстро, как на заводе. Изготовить домашний ЧПУ станок можно двумя способами: купить набор необходимых для его функционирования деталей или же найти составляющие устройства самостоятельно и собрать их. В сегодняшней статье мы рассмотрим второй вариант.

Но это не так. Обладая необходимым багажом знаний, устройство можно собрать и в домашних условиях, пусть и нет быстро, как на заводе. Изготовить домашний ЧПУ станок можно двумя способами: купить набор необходимых для его функционирования деталей или же найти составляющие устройства самостоятельно и собрать их. В сегодняшней статье мы рассмотрим второй вариант.

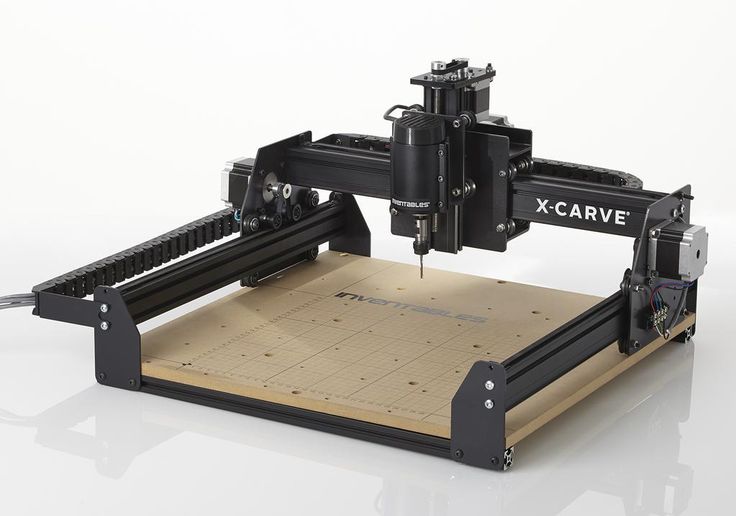

Сборка станка с ЧПУ своими руками

Поговорим о том, как сделать фрезерный станок с чпу своими руками. Наиболее значимой и трудной частью самодельного ЧПУ станка является изготовление его механической части. Электронные компоненты ЧПУ станка стандартизированы и могут использоваться одни и те же с любым типом станков. До недавнего времени мы не могли купить фрезерный станок , который был бы удобным при выполнении различных работ. И хотя со временем производители насытили рынок превосходными фрезерными станками, всё же и до сегодняшнего дня остался повод обсудить постройку или усовершенствование старого станка, причём — своими руками. Самодельный фрезерный станок обойдётся дешевле нового и, кроме того, вы можете сделать его с учётом использования в вашей мастерской.

Самодельный фрезерный станок обойдётся дешевле нового и, кроме того, вы можете сделать его с учётом использования в вашей мастерской.

Рассмотрим то, как сделать самодельный фрезер своими руками подробнее . В некоторых случаях создается конструкция, у которой менять свое положение может и стол. . Фрезерные станки с ЧПУ своими руками по дереву.

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф – станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

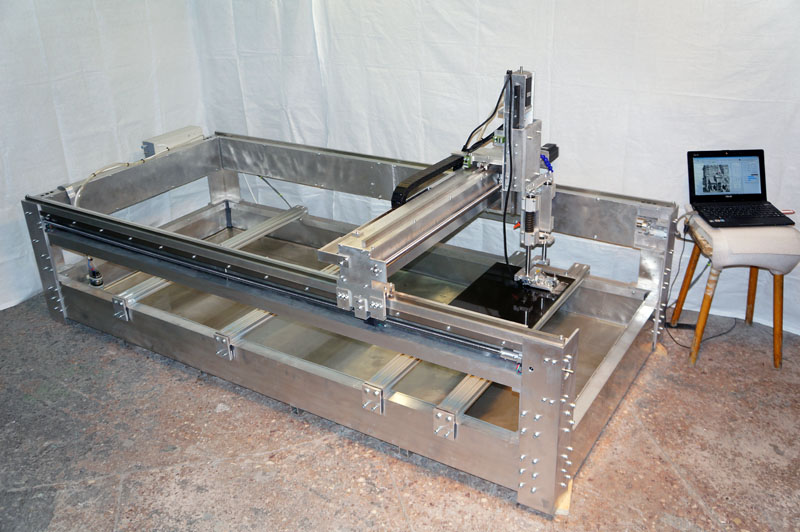

Вакуумные столы очень дорогие, поэтому разумно сконструировать стол самостоятельно, под индивидуальный размер и потребности поэтапно у себя дома. Для работы на фрезеровочном станке с ЧПУ с деталями больших размеров необходим большой вакуумный стол. Такое оборудование очень дорогое в связи со сложностью транспортировки и не всегда подходит для определенных задач, но можно сконструировать стол самостоятельно, под индивидуальный размер и потребности. Вакуумные столы для ЧПУ предназначены для станков фрезерной работы с крупными листами дерева или металла.

Вакуумные столы для ЧПУ предназначены для станков фрезерной работы с крупными листами дерева или металла.

Oct Log in No account?

Сложен в изготовлении, кроме технических составляющих, он имеет электронное устройство, установить которое в состоянии только специалист. Вопреки этому мнению, возможность собрать ЧПУ станок своими руками велика, если заранее подготовить необходимые чертежи, схемы и комплектующие материалы. При проектировании ЧПУ своими руками в домашних условиях необходимо определиться, по какой схеме он будет работать. Наибольшее затруднение при проектировании ЧПУ станка своими руками вызывает создание устройства, при помощи которого рабочий инструмент перемещается в трех плоскостях. Частично решить задачу помогут каретки, взятые из обычного принтера.

Ответ на этот вопрос не такой простой: всегда есть какие-либо детали, которые нужно сделать довольно точно и нет возможности просто распечатать их на 3d принтере. Так же иногда хочется делать самому печатные платы, быстро размечать детали. Ну и конечно же на этом можно зарабатывать : начиная от сувенирной продукции и заканчивая изготовлением деталей на заказ.

Ну и конечно же на этом можно зарабатывать : начиная от сувенирной продукции и заканчивая изготовлением деталей на заказ.

Сборка стола с ЧПУ своими руками – БЕСПЛАТНЫЕ планы – Брюс А. Ульрих

ВИДЕО:

В этом проекте я показываю, как я сделал этот прочный, но недорогой стол с ЧПУ. Его также можно использовать как разгрузочный стол для настольной пилы или даже просто как верстак. Посмотрите видео и следуйте инструкциям ниже!

ПРЕДПОСЫЛКИ:

Недавно я переделал свой магазин, и в первую очередь для сбора пыли, которую я усердно собирал несколько месяцев назад. Но пока я этим занимался, я долго и упорно думал о том, как я хочу, чтобы все было устроено. Это была прекрасная возможность переставить инструменты на лучшие места для будущего.

Одно такое место было оставлено свободным для ЧПУ OneFinity, которое уже находилось в пути во время наладки цеха. Я знал примерные размеры станка и стол, который хотел для него построить, поэтому оставил его открытым. Скоро я сделаю видео по настройке OneFinity, так что следите за этим проектом, если он вам интересен. он пролежал на полу в моем магазине почти месяц, когда я начал делать этот стол.

Скоро я сделаю видео по настройке OneFinity, так что следите за этим проектом, если он вам интересен. он пролежал на полу в моем магазине почти месяц, когда я начал делать этот стол.

Это простой стол с конструкцией 2×4 и МДФ для верхней части и полки под ней. Кроме того, я поставил на него несколько роликов, чтобы я мог перемещать его, когда мне неизбежно придется снова менять планировку магазина в будущем. Если вы хотите использовать БЕСПЛАТНЫЕ планы вместе с этим руководством, найдите их в моем магазине здесь.

Давайте приступим!

ИНСТРУМЕНТЫ И МАТЕРИАЛЫ: (партнерские ссылки)

Винты 2 1/2 дюйма: https://amzn.to/2NUvES4

Винты 1 1/4 дюйма: https://amzn.to/3sjYJW7

Дрель и винтоверт: https://amzn.to/3qOPXz9

4-дюймовые ролики с двойным замком: https://amzn.to/2NrjSiu

Деревянный винтовой зажим: https://amzn.to/3siKoJu

ФРЕЗЕРОВАНИЕ РАЗМЕР ПИЛОМА:

Во время выполнения этого проекта один 2×4 стоил около 7 долларов (что довольно дорого… примерно вдвое больше, чем обычно), поэтому я решил взять несколько 2x8x10, так как они были немного дешевле. . Затем я просто разорвал их пополам на настольной пиле, чтобы сделать 2×4. Это был приличный объем работы, поэтому, оглядываясь назад, возможно, это не стоило дополнительного времени, которое потребовалось, чтобы фрезеровать их самостоятельно. Тем не менее, я смог чтобы получить из них действительно хороший материал, так что, возможно, это того стоило. Я оставлю это на ваше усмотрение, если вы решите построить один из этих столов.0005

. Затем я просто разорвал их пополам на настольной пиле, чтобы сделать 2×4. Это был приличный объем работы, поэтому, оглядываясь назад, возможно, это не стоило дополнительного времени, которое потребовалось, чтобы фрезеровать их самостоятельно. Тем не менее, я смог чтобы получить из них действительно хороший материал, так что, возможно, это того стоило. Я оставлю это на ваше усмотрение, если вы решите построить один из этих столов.0005

Схемы составлены для стандартных материалов 2×4, так как я полагал, что люди выберут именно их.

Затем я отнес детали к своей торцовочной пиле, чтобы отрезать все детали по длине. Вот список, что вам нужно:

6 – 46 ”

3 – 60”

1 – 57 ”

2 – 5”

2 – 22 –22 –22

4–30 дюймов

СБОРКА:

Сначала начните с боковых частей. По сути, мы сделаем два квадрата с абсолютно одинаковыми сторонами. Затем мы соединим их с некоторыми из более длинных частей.

По сути, мы сделаем два квадрата с абсолютно одинаковыми сторонами. Затем мы соединим их с некоторыми из более длинных частей.

Возьмите 2 46-дюймовые детали и 2 30-дюймовые ножки, они составят одну боковую сборку. Я просто использовал стыковые соединения и винты для столярных изделий, но этого будет более чем достаточно для этой сборки. Я не хотел использовать клей, так как хочу иметь возможность изменить это в будущем, если мне понадобится.

Мне нравится делать по два винта на каждом пересечении, как бы по диагонали. Я думаю, что это выглядит круто и помогает распределить силу.

Повторите на всех четырех углах этого «квадрата», и у вас будет готова одна из сторон. Затем просто повторите для другой стороны сборки.

СОЕДИНИТЕ БОКОВЫЕ СБОРКИ:

После того, как вы сделали обе боковые сборки, используйте одну из самых длинных досок для их соединения. Мне понравилось, как эта плата в основном закрывает переднюю часть боковых сборок. Вот почему я разработал его таким образом (см. схему для более подробной информации о том, о чем я говорю). Только не забудьте сориентировать его так.

Мне понравилось, как эта плата в основном закрывает переднюю часть боковых сборок. Вот почему я разработал его таким образом (см. схему для более подробной информации о том, о чем я говорю). Только не забудьте сориентировать его так.

Мне нравится использовать эти деревянные винтовые зажимы в качестве дополнительного набора рук для чего-то подобного. Вы можете просто зажать их на боковых узлах, и тогда они осядут на землю, помогая удерживать боковые узлы в вертикальном положении. Таким образом, вы не боретесь с гравитацией, пока крепите длинную доску. Как и в случае с другими перекрестками, просто используйте два винта на каждом перекрестке. Убедитесь, что вы ввинчиваете винты в плату ниже… поэтому я использовал винты 2 1/2 дюйма. Винты, которые я использовал, на самом деле не требуют предварительного сверления, но я все равно это сделал. Я устанавливал их довольно близко к некоторым краям, и я не хотел рисковать тем, что они расколут доски. Кроме того, таким образом я смог легко заставить их сидеть ниже поверхности.

Затем просто аккуратно переверните кусок, так как на этом этапе его не так уж много. Затем вы можете прикрепить еще одну из самых длинных досок к задней стороне, как вы сделали это с лицевой стороны.

В этот момент конструкция становится довольно жесткой, так что вам не нужно быть с ней такой осторожной.

КОНСТРУКЦИЯ НИЖНЕЙ ПОЛКИ:

Затем добавьте 57-дюймовую деталь между двумя сторонами. Это создаст структуру для нижней полки. У меня есть полка в виде половины полки в этом плане, так что вы можете разместить под ней табурет или небольшой пылесборник, но при этом останется место для хранения материалов.

Закрепите эту деталь двумя винтами с каждой стороны, начиная с внешней стороны боковых частей.

Равномерно разместите 2 маленькие крестообразные опоры, чтобы получилось 3 секции. Если вам нужно разместить их по-разному, чтобы разместить куски МДФ, которые вы будете использовать для нижней полки, это нормально. Не критично, чтобы они были расположены равномерно для целостности основания.

Прикрепите маленькие 5-дюймовые детали к внутренней стороне передней части с каждой стороны. Это даст немного больше основания для крепления роликов. Я потратил немного времени на торцовочную пилу ранее, чтобы добавить небольшой скос на краю этих маленьких 5-дюймовых деталей, которые будут видны. Это чисто из эстетических соображений. Если вы сделаете это также, убедитесь, что скошенная часть направлена к центру и направлена вверх.

ДОБАВИТЬ ПОДДЕРЖКУ:

Теперь нам нужно добавить несколько опорных скоб, чтобы верхняя часть МДФ не провисла. Как и на нижней полке, мы собираемся добавить 2 опоры, чтобы верхняя часть не имела пролета более 19 дюймов без распорки внизу.

Как и на нижней полке, мы собираемся добавить 2 опоры, чтобы верхняя часть не имела пролета более 19 дюймов без распорки внизу.

После того, как вы разметите места для распорок, возьмите последние 2 детали размером 46 дюймов и установите их так же, как вы делали распорки нижней полки. Я использовал зажим, чтобы удерживать давление, чтобы он оставался на месте, когда я закреплял каждую из скоб.

Потратьте всего пару секунд, чтобы использовать квадрат, чтобы провести линию там, где должны быть винты. Это будет иметь большое значение в том, как будет выглядеть готовый стол, особенно с этими винтами, поскольку они находятся в передней части стола.

ШЛИФОВАНИЕ:

Я не сошел с ума, но мне потребовалось пару минут, чтобы отшлифовать деталь. Я просто хотел удалить часть надписей, которые были на 2×8, и немного подчистить их.

ДОБАВЛЕНИЕ РОЛИКОВ:

Перед тем, как слишком много веса окажется на основании из МДФ, рекомендуется перевернуть его и прикрепить ролики. Это простой винтовой тип, так что ничего особенного. Если те, которые у вас есть, не поставляются с шайбами, было бы неплохо использовать некоторые из них.

Это простой винтовой тип, так что ничего особенного. Если те, которые у вас есть, не поставляются с шайбами, было бы неплохо использовать некоторые из них.

После установки роликов переверните стол обратно. Я решил заблокировать колеса, чтобы все это не вылетело из-под меня, пока я пытался его перевернуть. На данный момент это уже довольно тяжело!

ВЕРХНЯЯ ЧАСТЬ СТОЛА И ПОЛКА:

Теперь пришло время вырезать все детали из МДФ, которые будут использоваться для верхней части стола и платформы полки. Если у вас нет этой жесткой пены, но есть гусеничная пила, возьмите ее. Так легко положить весь лист МДФ на пол и безопасно сделать надрез по всей длине.

Я спроектировал верхнюю часть такого размера, поэтому вам просто нужно сделать один разрез для верхней части. Лист приходит 49«широкий» (отличается от стандартных листовых материалов), поэтому, обрезав его на 60 дюймов, вы идеально подойдете к основе, которую вы только что сделали.

Причина, по которой я говорю, что вам понадобится полтора листа МДФ, заключается в том, что вы не можете получить достаточно того, что вам нужно, чтобы покрыть нижнюю полку тем, что осталось от этого разреза. Не проблема, у вас останется совсем немного МДФ, из которого вы сможете сделать еще один проект магазина. 😉

Если вы не хотите поднимать еще половину листа МДФ, просто используйте любые обрезки, которые у вас есть, чтобы закрыть нижнюю полку.

Я хотел вырезать МДФ, чтобы нижняя полка располагалась вокруг ножек, поэтому я отметил места, где мне нужно было вырезать в любом направлении, и обработал это ручной пилой. Это казалось самым простым решением, но вы, очевидно, могли сделать это с помощью любого количества вещей, таких как ленточная пила или электролобзик.

ПРИКРЕПИТЕ МДФ:

Чтобы прикрепить МДФ, я использую только винты 1 1/4 дюйма. Нет необходимости в том, чтобы они были очень длинными, так что это казалось подходящим размером. Опять же, я предварительно просверливаю отверстия, чтобы винты могли находиться ниже поверхности.

Нет необходимости в том, чтобы они были очень длинными, так что это казалось подходящим размером. Опять же, я предварительно просверливаю отверстия, чтобы винты могли находиться ниже поверхности.

Для одной из поперечных распорок на нижней полке мне пришлось немного наклонить винты, чтобы убедиться, что они попали в распорку под ней. Это просто потому, что у меня было две доски, которые нужно было прикрепить к одной и той же, так как я использовал какие-то обрезки.

Верхняя часть МДФ была почти такой же, как и нижняя полка. Но я заметил, что было несколько мест наверху, где МДФ немного нависал над конструкцией тут и там. Я взял насадку для обрезки заподлицо в своем фрезерном станке и просто промыл ее. Я не уверен, почему это произошло, но я уверен, что некоторые из 2×8 не были идеально плоскими/прямыми. Не ахти какое дело.

Затем я просто заменил насадку на маленькую насадку с закруглением 1/8 дюйма и сделал все края более мягкими на ощупь.

Обязательно наденьте респиратор… это неприятная штука, когда поднимает пыль.

С зажимами, все еще удерживающими МДФ на месте, я длинной линейкой отметил, где были мои поперечные опоры. Затем я начал вставлять винты, располагая их на расстоянии около 10 дюймов друг от друга. Для этого нет реальной причины, я просто подумал, что это выглядит красиво. Опять же, это не займет пару дополнительных минут, чтобы разместить их одинаково, и это сильно меняет внешний вид вещей.

ЗАКЛЮЧЕНИЕ:

Переместите стол на место его последнего упокоения, потому что все готово! Ну, это было не так уж сложно, не так ли?

Я очень доволен тем, как получился этот стол. Это будет отличное место для моего станка с ЧПУ и большого количества материалов. Даже если вы не используете его для хранения фрезерного станка с ЧПУ, это будет отличный сборочный стол или разгрузочный стол.

Это будет отличное место для моего станка с ЧПУ и большого количества материалов. Даже если вы не используете его для хранения фрезерного станка с ЧПУ, это будет отличный сборочный стол или разгрузочный стол.

Опять же, если вам нужны БЕСПЛАТНЫЕ планы для этого стола, вы можете найти их в моем магазине здесь.

Хотел бы я посмотреть, построишь ли ты его. Пожалуйста, отметьте меня в Instagram @Brudaddy. Спасибо за внимание к этому проекту, и скоро увидимся на следующем проекте!

Сделай сам, Магазинные проекты, CNCBruce A. Ulrich поделки, магазинный проектКомментарий

0 лайковгаллонов в час | Стол сборочно-сварочный DIY

Столешница сварочно-сборочного стола своими руками имеет размеры 1200х800мм. Толщина 8 мм

столешница имеет монтажные отверстия по системе ⌀16 в сетке 50х50мм и выгравированную шкалу в

Сетка 100х100мм. Ножки сварочного стола своими руками с качающимися ножками компенсируют неровности

в полу. Кроме того, стол имеет приваренные ребра жесткости. Этот продукт будет идеальным

для сварщика и любителя рукоделия, столяра или автослесаря в качестве вспомогательного стола для ЧПУ

машин и мастерских.

Ножки сварочного стола своими руками с качающимися ножками компенсируют неровности

в полу. Кроме того, стол имеет приваренные ребра жесткости. Этот продукт будет идеальным

для сварщика и любителя рукоделия, столяра или автослесаря в качестве вспомогательного стола для ЧПУ

машин и мастерских.

- Длина x ширина: 1200×800 мм

- Стабильная рама с резьбой

- Столы можно свободно комбинировать для расширения рабочей поверхности

- Высочайшее качество изготовления

- Производится в соответствии со стандартом ISO 2768-1

- Идеальная плоскостность стола [+/- 0,5 мм]

- Изготовлен из S355J2+N

- Отверстия системы ø16 в сетке 50×50 мм

- Гравированная шкала на сетке 100×100 мм

- Регулировочные ножки для компенсации неровностей пола

- Регулировка высоты на регулируемых ножках

- Ребра жесткости сварные

- Толщина: 8 мм

- Вместимость: 500 кг

- Вес стола: прибл.

90 кг

90 кг - Инструменты серии PLUS, фиксируемые болтом PLUS/ECO системы 16, совместим со сварочными столами DIY

Сборочно-сварочный стол своими руками состоит из: 9 шт.0003

- 1. Жесткий металлический каркас, усиленный ребрами жесткости.

- 2. Рабочий стол толщиной 8 [мм] из стали S355J2+N

- 3. Ножки с выравнивающими ножками для компенсации неровностей пола. пол

- 4. Гравированная шкала в сетке 100×100 [мм] и монтажные отверстия система 16, в сетке 50х50

Применение сборки-сварки стол DIY

Как стол для станков с ЧПУ

Сборочно-сварочный стол своими руками идеально подходит для использования в

производственные предприятия в качестве вспомогательного стола для

замена кондукторов в держателях инструмента и

замеры производимых компонентов.

Для мастеров-любителей

Сборочно-сварочный стол своими руками идеально подходит для занятий ваши увлечения сварка или своими руками. Это облегчает работу с инструментами любому домашнему мастеру.

Для столяров

Облегчает раскрой и сборку мебели. компоненты. Дополнительное оборудование помогает подгонка компонентов, используемых в ходе работ, с большей точностью и облегчает работу в одиночку.

Для механики

Особенно подходит для ремонта автомобилей. деталей, а также при сварочных, шлифовальных работах и другие работы, связанные с механикой.

Для мастерских

Сборочно-сварочный стол своими руками идеально подходит для крепления

дрель, тиски и другие инструменты для мастерских.

90 кг

90 кг