Сварка полуавтоматическая под слоем флюса: Полуавтоматическая сварка под слоем флюса

alexxlab | 30.01.2023 | 0 | Разное

Полуавтоматическая сварка под слоем флюса

Категория:

Машины и оборудование для арматурных работ

Публикация:

Полуавтоматическая сварка под слоем флюса

Читать далее:

Ручная дуговая электросварка

Полуавтоматическая сварка под слоем флюса

Этот вид сварки выполняется в медных и графитовых формах, на медных и керамических съемных подкладках, назначение которых — удерживать расплавленный металл и флюс и придавать шву требуемую форму (рис. 18.34).

Рис. 18.34. Полуавтоматическая сварка под флюсом: а — горизонтального стыка; 6 — вертикального стыка; 1 — стыкуемые стержни; 2 — медная разъемная форма; 3 — струбцина

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Составные съемные формы изготавливают из меди марок MJ, МОб, МО или графита марок ЭТО, ЭГ1, ГМЗ, ЭЭГ, ППГ. Могут быть также использованы формы из песчано-керамическш смесей. Элементы медных и графитовых форм ‘’ закрепляют на стыкуемых стержнях струбцинами.

Могут быть также использованы формы из песчано-керамическш смесей. Элементы медных и графитовых форм ‘’ закрепляют на стыкуемых стержнях струбцинами.

Полуавтоматическая сварка открытой дугой в защитной газовой среде заключается в том, что она производится в газовой среде (обычно СО) электродной проволокой малого диаметра (0,8- ; 1 мм), подаваемой полуавтоматом. Образующаяся небольшая сварочная ванна позволяет осуществлять сварку в любых положениях и наблюдать за процессом сварки. Недостатком метода является возможность сдувания газа ветром. Рекомендуемые режимы сварки для проволоки марок Св-08ГС, Св-18ХГСА диаметром 1 мм приведены в табл. 18.32.

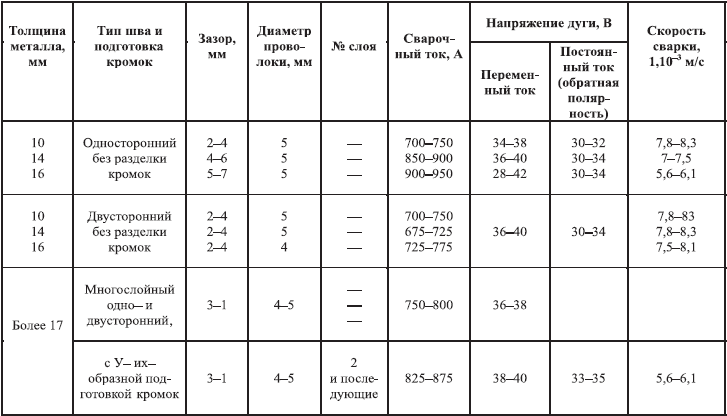

Таблица 18.31

Полуавтоматическая сварка под слоем флюса

Таблица 18.32

Режимы сварки в защитной газовой среде

Сварочные полуавтоматы. Полуавтоматические аппараты для сварки в защитной среде углекислого газа и сварки порошковой и голой легированной проволокой оснащены механизмами для подачи электродной проволоки, кассетами со сварочной проволокой, гибким шлангом с то-копроводящим кабелем, по которому подается проволока, сварочным пистолетом, с помощью которого сварщик подает проволоку в зону сварки и управляет процессом.

Полуавтомат ПДГ-302 состоит из двух агрегатов: шкафа управления с аппаратурой, обеспечивающей регулирование скорости подачи электродной проволоки, с дистанционным управлением с помощью кнопочного пульта и механизма подачи проволоки, помещенного в ранцевом устройстве на спине у сварщика. В корпусе ранцевого устройства помещена кассета с проволокой, а кнопочный пульт управления помещен на ремне в удобном для пользования месте. Такая компоновка аппарата позволяет пользоваться им в труднодоступных местах.

Полуавтомат А-1114М выпускается без шкафа управления. Он состоит из подающего механизма, кассеты для проволоки, шланга и держателя-пистолета облегченного типа. Подающий механизм включает пусковое реле, обеспечивающее самоторможение двигателя подачи электродной проволоки в конце сварки. Питание двигателя осуществляется от источника сварочного тока. Для обеспечения постоянства подачи проволоки внешнюю вольтамперную характеристику.

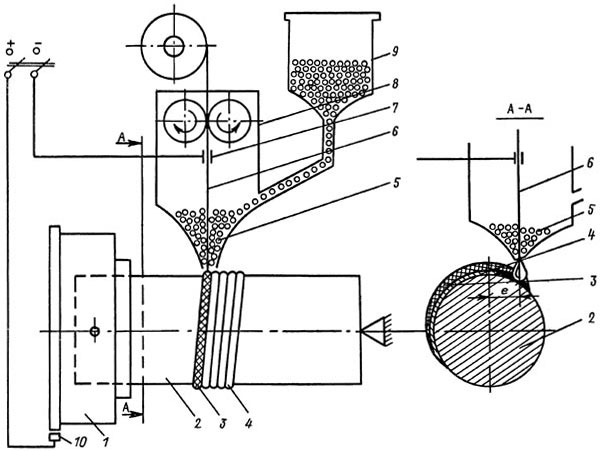

Полуавтоматы ПДПГ-500, ПШ-5-1, ПШ-54, ПДШМ-500, А-936, А-929 предназначены для сварки под слоем флюса и электрошлаковой сварки. Устройство полуавтоматов этой группы такое же, как вышерассмотренных, и отличается от них наличием флюсоподающих устройств. Для сварки арматуры рекомендуется применять полуавтомат А-936, являющийся модификацией полуавтомата А-765 для сварки под флюсом.

Полуавтомат А-936 смонтирован на тележке, на которой размещены подающий механизм и кассета с проволокой. Подающий механизм соединен с гибким шлангом и сварочным кабелем с источником питания. Шкаф управления устанавливается отдельно и соединен с подающим механизмом проводом управления. Держатель имеет бункер для подачи флюса в зону сварки. Засыпка флюса производится периодически вручную. Скорость подачи электродной проволоки регулируется от 58 до 582 м/ч. Технические характеристики шланговых полуавтоматов приведены в табл.

При полуавтоматической сварке применяется различное вспомогательное оборудование: для фиксации и временного крепления арматурных сеток и каркасов, подгонки отдельных стержней, имеющих искривления, формирования сварочного шва, струбцин для удержания форм и подкладок и др.

Таблица 18.33

Технические характеристики сварочных шланговых полуавтоматов

Струбцина (рис. 18.35) применяется для выравнивания и осевого совмещения выпусков арматуры диаметром до 36 мм в случае их искривления или концов отдельных стержней и сеток при сборке арматуры на объекте. Струбцина состоит из корпуса, двух захватов и силового винта.

Приспособление для фиксации нескольких арматурных стержней диаметром 20—36 мм перед их сваркой внахлестку фланговыми швами представляет собой рычажный механизм (рис. 18.36) с кулачком, подпружиненным упором и штоком. При нажатии на рычаг шток сжимает свариваемые стержни. Выравнивание стержней в горизонтальной или вертикальной плоскости производится прижимной пластиной.

Приспособление для закрепления медных желобчатых подкладок (рис. 18.37) при сварке горизонтальных арматурных стержней состоит из двух скоб с винтом, объединенных общим стержнем. При завинчивании винтов нижние части и подкладки закрепляются на свариваемых стержнях с помощью струбцин.

Рис. 18.35. Струбцина для выравнивания стержней: 1 — кулачок: 2 — оычаг: 3-5 — винты

Рис. 18.36. Приспособление для фиксации стержней 1 — рычаг; 2 — прижимная пластина; 3 — кулачок; 4 — шток; 5 — сменный вкладыш; б — основание

Рис. 18.38. Инвентарные медные формы:

а — для горизонтальных стыков; б — для вертикальных стыков

Для предохранения от вытекания расплавленного металла и флюса стержни на расстоянии 40—50 мм от вертикальной оси межторцового зазора обматываются 3-4 кольцами шнурового асбеста.

Сварка под флюсом полуавтоматом и автоматом: ее преимущества и особенности

Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

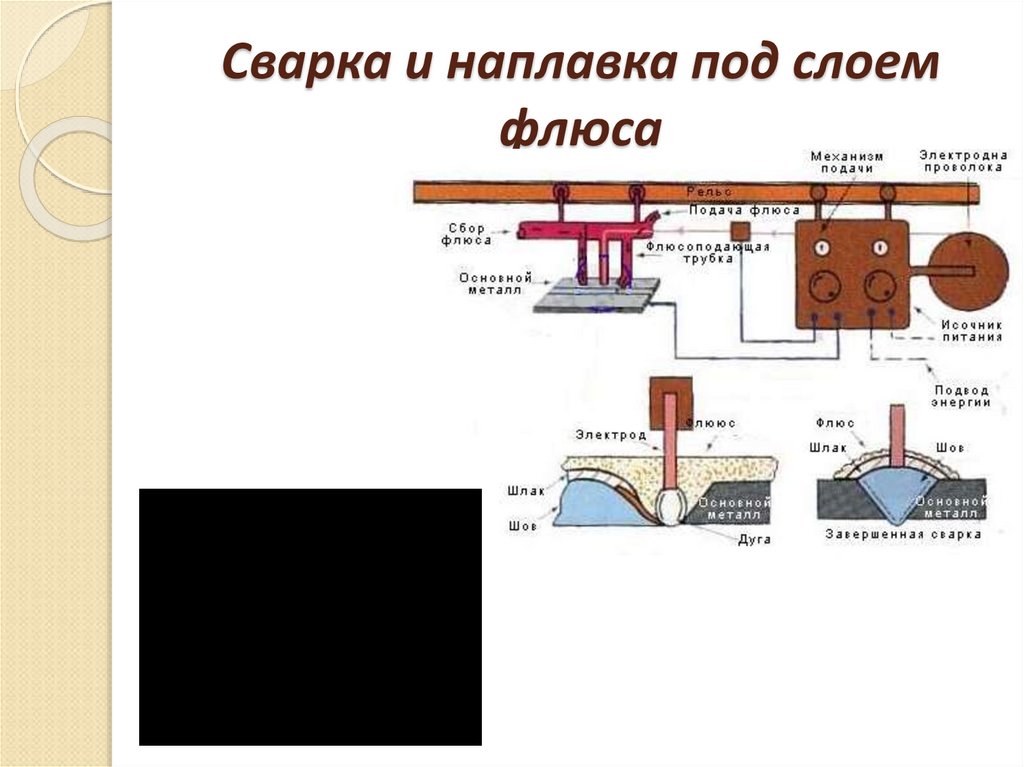

Действие защитного покрытия

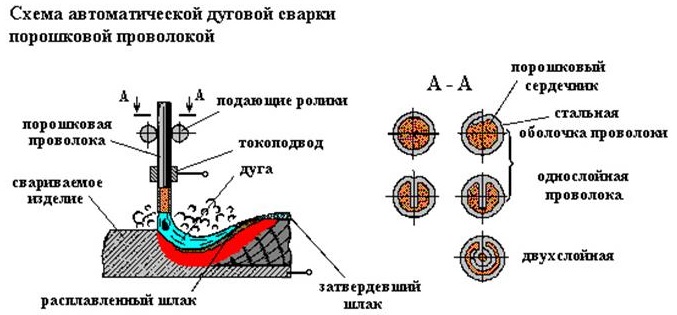

Электродуговая сварка под слоем защитного порошка – это несложное в исполнении, но качественное и надежное соединение различных металлоконструкций и деталей.

Особенность сварки под флюсом заключена в соединении расплавленного металла двух деталей под слоем специального гранулированного порошка. При большой температуре электрической дуги металл и флюс расплавляются.

Пленка, образовавшаяся при расплаве гранул, защищает сварочную ванночку от воздействия кислорода и окружающей среды, не дает разбрызгиваться металлу.

На шве появляется тонкий слой шлака, который позволяет равномерно остывать сварному соединению.

Корка легко удаляется с поверхности шва. Выполнять удаление надо обязательно для визуального контроля качества сварки.

Чтобы снять шлак, достаточно несильно ударить молотком по нему, и он осыплется. Перед этим необходимо убрать с деталей остатки флюса, его можно использовать на следующем стыке.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

- сварочная плита;

- наплавная проволока;

- неплавящийся электрод;

- система подачи флюса;

- система контроля.

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

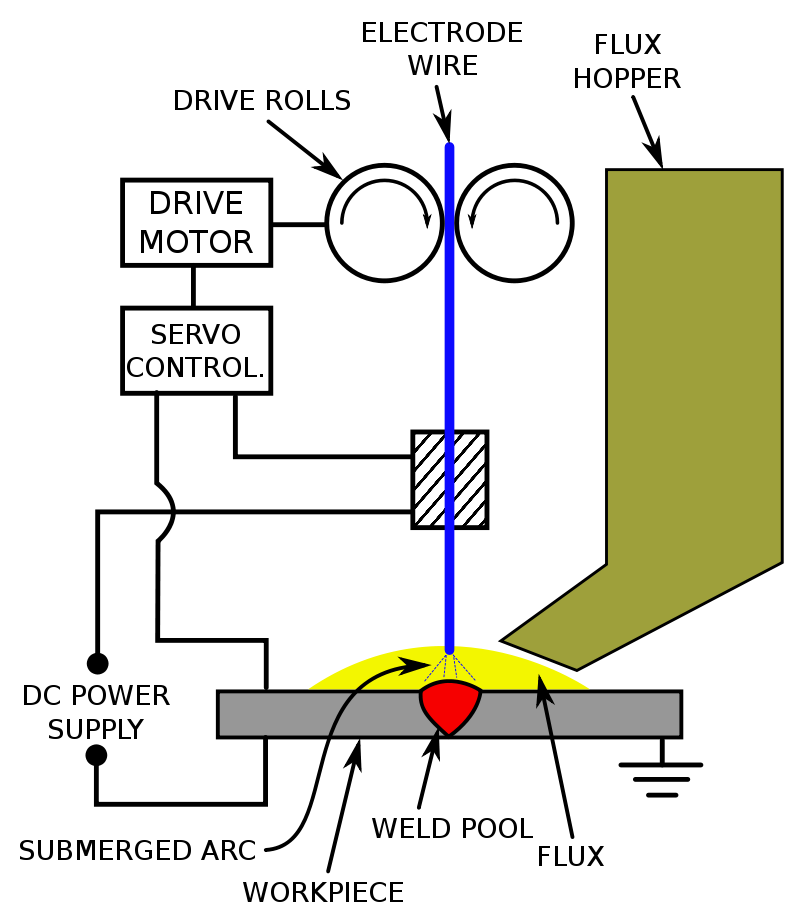

Схема процесса автоматической сварки под слоем флюса

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Способы работы

Для выполнения соединения с помощью сварки под флюсом наиболее распространены два метода.

Соединение с помощью сварки полуавтоматом. Чтобы обеспечить оптимальную скорость подачи проволоки с флюсом, сварщик подбирает соответствующий режим работы на аппарате, учитывая толщину металла и вид соединения.

Дуга направляется вручную. При этом скорость подачи проволоки, сила тока и угол наклона держателя – это основные факторы, влияющие на качество выполненной работы.

Схема автоматической (роботизированной) сварки предназначена для соединений стыковых и угловых деталей. В этом случае, автомат задает направление движения дуги, скорость подачи проволоки и хода каретки. Такой аппарат при высокой скорости сварки дает качественный шов.

Такой аппарат при высокой скорости сварки дает качественный шов.

Одна из разновидностей автоматического способа позволяет вести сварку сразу двумя электродами – это тандемный метод. При этом электроды идут параллельно друг другу и находятся в одной плоскости, что позволяет увеличить сварочную ванночку при мгновенном возбуждении электрической дуги. Флюс выполняет защиту шва от кислорода и обеспечивает равномерное остывание.

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

| 3 | 2 | 250 — 500 | 28 — 30 | 48 — 50 |

| 5 | 2 | 400 — 450 | 28 — 30 | 38 — 40 |

| 10 | 5 | 700 — 750 | 34 — 38 | 28 — 30 |

| 20 | 5 | 750 — 800 | 38 — 42 | 22 — 24 |

| 30 | 5 | 950 — 1000 | 40 — 44 | 16 — 18 |

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

Виды флюсов

Каждое вещество, водящее в состав флюса, предназначено для сварки определенных металлов и сплавов. Выбирая марку флюса, учитывают, высоколегированная сталь будет свариваться или высокоуглеродистая, или же предстоит сварить цветные металлы, сплавы и так далее.

По методу производства флюсы разделяют на два вида:

- неплавленые (испеченные и керамические) – гранулы с легирующими добавками, обеспечивающими высокое качество сварного соединения;

- плавленые – с включениями стекла или пемзы.

Испеченные и керамические флюсы изготавливают, измельчая основной материал и соединяя раствор с жидким стеклом. Применяются для добавления легирующих присадок в тело шва. Плавленые флюсы изготавливаются при спекании основных материалов.

Флюсы для защиты шва выпускаются отдельно для электро и газосварки. Они отличаются по химическому составу. Гранулы, в которых содержится определенное количество фторидов, хлоридов, предназначены для электродуговой сварки с переплавом шлаков с активными металлами. Это солевые гранулы.

Это солевые гранулы.

Комбинация солевого и оксидного растворов позволяют использовать смешанные флюсы для провара легированной стали. Оксидный флюс предназначен для соединения конструкционных сталей с большим содержанием фтора.

Технология изготовления флюса

В процессе изготовления основа для флюса (шихта) подвергается нескольким процедурам переработки, в числе которых выплавка, грануляция, формовка и проверка на качество. Сырье шихты перед производственным процессом сегментируется на мелкое, среднее и крупное. Каждая партия проходит тщательную мойку и сушку, так как чистота и точность в параметрах будущего флюса поддерживаются изначально. Затем выполняют взвешивание, дозировку и смешивание с другими технологическими компонентами. Выплавка и грануляция флюса для сварки производится на специальном оборудовании – задействуются газопламенные или электродуговые печи, бассейны для обливки холодной водой и металлические поддоны. На финальных этапах обработки выполняется сушка с просеиванием. Прошедший контроль флюс упаковывается в специальные мешки или ящики с огнеупорными свойствами.

Прошедший контроль флюс упаковывается в специальные мешки или ящики с огнеупорными свойствами.

Классификация сварочной проволоки

Сварка полуавтоматом выполняется флюсовой проволокой без газа для повышения качества соединения деталей. От типа стержней и химического состава зависят механические показатели сварочного соединения.

Важно. Стальная проволока для сварки под флюсом должна соответствовать ГОСТу 2246 1970 года и применяться в зависимости от материала деталей.

Проволоку делают из трех видов сталей:

- легированных;

- высоколегированных;

- конструкционных, низкоуглеродистых.

Сечение сердечников, в зависимости от толщины металла, изготавливается диаметром не более 12 мм. Поставляется в бухтах не более 80-ти м длины. По желанию заказчиков возможна намотка на кассеты или катушки.

Хранить стальную проволоку нужно в сухих помещениях. При образовании ржавчины бухты обрабатывают с помощью бензина или керосина.

Для сварки алюминиевых деталей проволоку изготавливают по ГОСТам 7871 и 16130. Для этого производятся и наиболее часто применяются омедненные проволоки, не требующие обрабатывания при сварке.

Для этого производятся и наиболее часто применяются омедненные проволоки, не требующие обрабатывания при сварке.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Особенности и преимущества

Преимущества полуавтоматической и автоматической сварки под защитным слоем флюса позволяют занимать этому типу неразъемного соединения одно из лидирующих мест.

Высокий уровень производительности

По этой характеристике преимущество перед ручной сваркой минимум в 6 раз, некоторые специалисты считают, что намного больше. Но это не предел, повышая коэффициент работы сварочного автомата, увеличивается величина производительности труда. Еще одна причина, позволяющая достигнуть таких результатов – это применение высоких значений силы тока при сварке.

Плотный слой материала флюса не позволяет металлу растекаться, при этом происходит хорошее формирование шва. При повышенных значениях тока, этим оборудованием можно надежно обеспечить провар даже толстого металла без большой разделки кромок. Поэтому производительность еще больше вырастает. Снижается время на зачистку брызг и сильного растекания металла.

Поэтому производительность еще больше вырастает. Снижается время на зачистку брызг и сильного растекания металла.

Повышается качество шва

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Существует возможность широкого выбора материала сварочной проволоки. Применяя ту марку, которая лучше всего подходит для сварки, можно получить однородный по составу шов.

Появляется возможность придания шву отличной формы, с требуемым катетом шва. Благодаря защитной пленке, которая образуется при сгорании флюса, в швах нет подрезов, непроваров, пор и трещин. Наконец, нет необходимости в замене электродов, поэтому шов получается ровным, без разрывов.

Экономный расход материалов и улучшения условий работы сварщика

При сварке под флюсом понижается расход проволоки до 35%, при сравнении со сваркой электродами. Не расходуется материал на отходы, в виде огарков и разбрызгивания металла.

При этом способе угарный газ выделяется в меньших количествах, глаза и лицо специалиста не подвергается сильному ультрафиолетовому излучению, как при электросварке.

Преимущества сварки с помощью закрытой дуги

Есть несколько плюсов:

- Величина тока. При открытой дуге величина тока не может превышать 600 ампер. В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

- Мощность дуги. Закрытая дуга имеет более высокую мощность. Как следствие, свариваемый металл расплавляется на большую глубину в процессе сварки. Это, в свою очередь, позволяет не делать разделку кромок под сварку (один из этапов предварительной подготовки). Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

- Производительность. Под этим термином понимают метраж шва, за час работы дуги. Применение флюса повышает производительность сварочного процесса в 10 раз, по сравнению с традиционной сваркой.

- Газовый пузырь. Формирование из расплавленного флюса защитного газового пузыря приводит к целому ряду положительных результатов. Значительно сокращаются потери расплавленного металла в результате разбрызгивания и угара. Что, в свою очередь, приводит к более экономному расходованию электродной проволоки. При этом сокращаются общие расходы электроэнергии.

Оборудование

Производится оборудование 2 видов для сварки деталей под флюсом. В первом виде используют сварочную проволоку толщиной не более 3 мм.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Второй вид – это оборудование, в котором автоматически регулируется сила тока, в зависимости от скорости подачи сварочных проволок. Диаметр электродной проволоки для такого оборудования начинается от 3 мм.

Диаметр электродной проволоки для такого оборудования начинается от 3 мм.

Производятся сварочные полуавтоматы и устройства для автоматической сварки. Выпускают универсальные аппараты, на которых можно проводить сварку порошковой проволокой, под флюсом, MIG, а также электродуговую строжку. Ток достигает значений 300…1500 A.

Современные автоматические модели оснащают механизмом, который позволяет собрать нерасплавившийся флюс и отправить его назад в емкость для загрузки. Существует функция контроля пропорциональности шва.

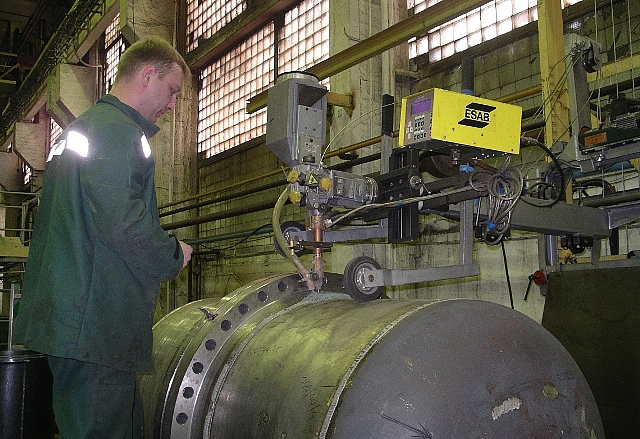

В промышленности распространены самоходные аппараты (трактора, подвесные головки), позволяющие автоматически варить объемные и протяженные конструкции. Если сварочный аппарат оснащен лазером, то это дает возможность отслеживать положение электрода. Причем экран можно устанавливать на расстоянии порядка 20 метров.

Техника применения флюса

После розжига дуги оператор должен ее поддерживать между окончанием электрода и заготовкой именно под слоем флюса. Порошок насыпается слоем 55-60 мм, после чего дугу следует буквально утопить в этой массе, пока она будет плавиться. При среднем весе флюса его статическое давление на металл может составлять порядка 8-9 г/см кв. Этой величины достаточно для устранения нежелательных механических воздействий на сварочную ванну. При использовании проволоки для сварки с флюсом можно добиться и минимальных показателей разбрызгивания расплава. Это условие выполняется путем обеспечения стабильного контакта зоны расплава с плавящейся проволокой и флюсом, а также за счет регуляции силы тока. Защита со стороны газа в данном случае тоже не требуется, но контроль мощности будет особенно важен. Как правило, комбинация проволоки и флюса используется при сварке на токе высокой плотности, поэтому и автомат должен подбираться с учетом поддержки постоянной скорости направления электродной нити.

Порошок насыпается слоем 55-60 мм, после чего дугу следует буквально утопить в этой массе, пока она будет плавиться. При среднем весе флюса его статическое давление на металл может составлять порядка 8-9 г/см кв. Этой величины достаточно для устранения нежелательных механических воздействий на сварочную ванну. При использовании проволоки для сварки с флюсом можно добиться и минимальных показателей разбрызгивания расплава. Это условие выполняется путем обеспечения стабильного контакта зоны расплава с плавящейся проволокой и флюсом, а также за счет регуляции силы тока. Защита со стороны газа в данном случае тоже не требуется, но контроль мощности будет особенно важен. Как правило, комбинация проволоки и флюса используется при сварке на токе высокой плотности, поэтому и автомат должен подбираться с учетом поддержки постоянной скорости направления электродной нити.

Область применения

Необходимо разобрать, где применяется сварку под флюсом, которая по праву считается одним из основных методов получения неразъемного соединения.

Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.

Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.Ранее способ использовали только при сварке металлоконструкций из конструкционных сталей. При разработке новых технологий появилась возможность проводить сварку всех видов стали и никелевых сплавов. Для этого используется проволока, подходящая по своему составу.

Титан и его сплавы, медь и сплавы на ее основе, алюминиевые сплавы и чистый металл – эти материалы успешно и надежно соединяют с помощью сварки под флюсом.

С применением метода под флюсом варят сложные строительные конструкции, мосты, трубы, резервуары, морские и речные суда. Экономически выгодно использовать данный метод для листов толщиной от 6 мм.

Важно правильно подобрать режим работы, материал проволоки и вид флюса. Шов сможет выдержать большие перепады температуры, воздействия агрессивных сред. Стык, выполненный профессионалом, выдержит очень высокое давление и будет надежен в условиях полного вакуума.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

Флюс защищает сварной шов от окислов

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Дуговая сварка под флюсом – в двух словах

Уникальный и специализированный сварочный процесс, дуговая сварка под флюсом (SAW), является ключевым процессом в производстве различных промышленных компонентов.

Что такое дуговая сварка под флюсом и как она работает?

Дуговая сварка под флюсом представляет собой процесс дуговой сварки, при котором дуга «погружается» в слой гранулированного флюса, в то время как неизолированный сварочный электрод выполняет сварку.

Слой флюса создает защитную среду от атмосферных загрязнений во время сварки.

А также для предотвращения искр, брызг и подавления УФ-излучения и дыма, связанных с процессом дуговой сварки.

Флюс становится проводящим в расплавленном состоянии, пропуская ток от дуги электрода.

Информация о процессе.

Поддуговая сварка, как правило, представляет собой механизированный или автоматический процесс, однако ее можно выполнять и вручную в полуавтоматическом режиме с помощью системы подачи под давлением или с гравитационной подачей флюса.

Правильный ввод параметров жизненно важен для достижения желаемых результатов, так как сварочная ванна не видна.

Ток, напряжение дуги и скорость перемещения влияют на качество сварного шва, химический состав и глубину проплавления, поэтому необходимо очень внимательно следить за правильными параметрами, чтобы избежать дорогостоящих ошибок.

Сварка под флюсом, выполненная с переменным или постоянным током, часто выполняется одной проволокой.

Однако есть способы повысить производительность за счет увеличения скорости наплавки и перемещения, улучшения качества валика.

К ним относятся использование нескольких проволок (двойная подача проволоки, тандемные системы), добавление металлического порошка и использование трубчатой проволоки.

Из-за жидкой природы сварочной ванны, расплавленного шлака и сыпучего флюса, сварку обычно проводят в горизонтальном или плоском положении.

Таким образом, это идеальный процесс для продольных стыковых и угловых швов, а также кольцевых швов, когда сварочная головка фиксируется чем-то вроде колонны и стрелы.

Затем заготовку медленно вращают с помощью сварочного манипулятора, такого как позиционер или вращатели для труб. С помощью этого метода можно выполнять несколько проходов, что означает, что практически нет ограничений по толщине материала, если используются правильные методы подготовки сварного шва.

Приведенное ниже видео от Miller демонстрирует отличный пример перехода от ручной дуговой сварки к автоматической дуговой сварке под флюсом.

Необходимое оборудование.

Оборудование, необходимое для процесса дуговой сварки под флюсом, включает соответствующий источник питания (требования к току).

Система подачи проволоки и сварочная головка, блок управления (при механизированном/автоматическом применении) и подходящее оборудование для обработки.

К ним относятся сварочные манипуляторы, держатели сварочных головок и т. д. для выполнения процесса в соответствии с конкретными требованиями работы.

Наконец, необходимая комбинация флюса и проволоки для достижения желаемого результата.

У нас есть большой склад оборудования и машин для сварки под дугой и экспорта по всему миру, нажмите здесь, чтобы просмотреть наличие на данный момент.

Эта запись была размещена в разделе Ресурсы для клиентов, Информация о процессах сварки и резки и помечена как механизированная сварка. Добавьте постоянную ссылку в закладки.

Дуговая сварка под флюсом — Австралийский институт сварки

Дуговая сварка под флюсомПервый патент на процесс дуговой сварки под флюсом (SAW) был получен в 1935 году и касался электрической дуги под слоем гранулированного флюса. Разработанный Институтом электросварки им. Е. О. Патона, Россия, во время Второй мировой войны, наиболее известным применением ПАВ был танк Т34.

Особенности процесса Подобно сварке MIG, сварка под флюсом включает в себя образование дуги между электродом из неизолированной проволоки, подаваемым непрерывно, и заготовкой. В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы.

Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы.

Обеспечивает тепловой КПД до 60 % (по сравнению с 25 % для ручной металлической дуги). Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

Рабочие характеристикиSAW обычно работает как полностью механизированный или автоматический процесс, но он может быть и полуавтоматическим. Параметры сварки: ток, напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла. Поскольку оператор не может видеть сварочную ванну, необходимо больше полагаться на настройки параметров.

Варианты процесса В зависимости от толщины материала, типа соединения и размера компонента следующие изменения могут увеличить скорость наплавки и улучшить форму валика.

Провод

SAW обычно работает с одним проводом на переменном или постоянном токе. Распространенные варианты:

- Двойной провод

- Многопроволочный (тандемный или тройной)

- Одинарная проволока с добавлением горячей или холодной проволоки

- Добавка металлического порошка

- Трубчатая проволока

Все они способствуют повышению производительности за счет заметного увеличения скорости наплавки металла и/или скорости перемещения.

Также установлен вариант процесса с узким зазором, в котором используется метод осаждения двух или трех валиков на слой.

ФлюсФлюсы, используемые в SAW, представляют собой гранулированные плавкие минералы, содержащие оксиды марганца, кремния, титана, алюминия, кальция, циркония, магния и другие соединения, такие как фторид кальция.

Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства.

Все флюсы реагируют со сварочной ванной, формируя химический состав и механические свойства металла шва.

Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, на количество добавляемых марганца и кремния влияет напряжение дуги и уровень сварочного тока.

Основными типами флюсов для SAW являются:

Флюсы на связкеПроизводятся путем сушки ингредиентов, а затем связывания их соединением с низкой температурой плавления, таким как силикат натрия.

Большинство флюсов на связке содержат металлические раскислители, которые помогают предотвратить пористость сварного шва. Эти флюсы эффективны против ржавчины и прокатной окалины.

Плавленые флюсыПроизводятся путем смешивания ингредиентов, последующего их плавления в электропечи с образованием химически однородного продукта, охлаждения и измельчения до требуемого размера частиц.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главной привлекательностью этих флюсов.

SAW идеально подходит для продольных и кольцевых стыковых и угловых сварных швов.

Однако из-за высокой текучести сварочной ванны, расплавленного шлака и слоя рыхлого флюса сварку стыковых соединений обычно выполняют в плоском положении, а угловых соединений – как в плоском, так и в горизонтально-вертикальном положениях.

Для кольцевых соединений заготовка вращается под неподвижной сварочной головкой, при этом сварка выполняется в горизонтальном положении. В зависимости от толщины материала может выполняться однопроходная, двухпроходная или многопроходная сварка. Толщина материала практически не ограничена при условии соответствующей подготовки шва.

Наиболее часто свариваемыми материалами являются углеродисто-марганцевые стали, низколегированные стали и нержавеющие стали, хотя этот процесс позволяет сваривать некоторые цветные материалы при разумном выборе комбинаций электродной присадочной проволоки и флюса.

Пористость является довольно распространенным дефектом, на который могут влиять многие факторы.

Иногда он хорошо виден в виде точечных отверстий на поверхности сварного шва, иногда находится под поверхностью и выявляется только при рентгенологическом или ультразвуковом контроле.

Если пористость не является грубой или предпочтительно выровненной, она вряд ли будет вредной.

Распространенными причинами пористости являются:- Загрязнение поверхностей соединения маслом, краской, смазкой, гидратированными оксидами и т. д. Они разлагаются в дуге с образованием газообразных продуктов, которые могут вызывать удлиненную пористость типа «червоточина», часто расположенную вдоль центральной линии сварного шва.

2. Влажный флюс: флюс должен оставаться сухим. Рекомендуется высушивать все флюсы перед использованием и хранить их в нагретом бункере. Следует соблюдать рекомендации производителя относительно температуры сушки. Обратите внимание, что если используется устройство регенерации флюса, приводимое в действие сжатым воздухом, сжатый воздух должен быть тщательно высушен

Следует соблюдать рекомендации производителя относительно температуры сушки. Обратите внимание, что если используется устройство регенерации флюса, приводимое в действие сжатым воздухом, сжатый воздух должен быть тщательно высушен

3. Недостаточное количество флюса может привести к атмосферному загрязнению дуги и сварочной ванны.

Поверхность сварного шва иногда может содержать небольшие углубления, известные как поверхностные выемки или газовые плоские поверхности. Они безвредны, и хотя точная причина до конца не выяснена, она связана с условиями, вызывающими образование газа или затрудняющими выход газа; например, влажность или отсутствие окислителей ДЭ и слишком много мелких частиц во флюсе, что не позволяет газу легко проходить.

ПреимуществаОсновными преимуществами дуговой сварки под флюсом или дуговой сварки под флюсом являются:

Высококачественный сварной шов металла

- Чрезвычайно высокая скорость и скорость наплавки

- Гладкий, равномерный сварной шов без брызг

- Небольшое количество сварочного дыма или его отсутствие

- Отсутствие дугового разряда, поэтому потребность в защитной одежде минимальна

- Высокое использование электродной проволоки

- В норме без участия манипулятивных навыков

Процесс под флюсом широко используется при изготовлении тяжелых стальных листов. Сюда входит сварка профилей, продольный шов труб большего диаметра, изготовление деталей машин для всех видов тяжелой промышленности, а также изготовление сосудов и резервуаров для работы под давлением и для хранения.

Сюда входит сварка профилей, продольный шов труб большего диаметра, изготовление деталей машин для всех видов тяжелой промышленности, а также изготовление сосудов и резервуаров для работы под давлением и для хранения.

Он широко используется в судостроении для сращивания и изготовления узлов, а также во многих других отраслях промышленности, где используются стали средней и большой толщины. Он также используется для наплавки и наращивания, технического обслуживания и ремонта.

Ограничения процессаОсновным ограничением SAW является ограничение позиций сварки. Другое ограничение заключается в том, что он в основном используется только для сварки мягких и низколегированных высокопрочных сталей.

Большое тепловложение и медленный цикл охлаждения могут стать проблемой при сварке закаленных и отпущенных сталей. При использовании дуговой сварки под флюсом необходимо строго соблюдать ограничение тепловложения рассматриваемой стали.

Это может потребовать выполнения многопроходных сварных швов, тогда как однопроходный сварной шов был бы приемлем для низкоуглеродистой стали. В некоторых случаях экономические преимущества могут быть уменьшены до такой степени, что следует рассматривать дуговую сварку с флюсовой проволокой или какой-либо другой процесс.

При полуавтоматической дуговой сварке под флюсом невозможность увидеть дугу и сварочную ванну может быть недостатком при достижении корня разделки и надлежащем заполнении или определении размеров.

Металлы толщиной от 1,6 до 12,7 мм можно сваривать без подготовки кромок. При подготовке кромок швы могут выполняться за один проход на материале от 6,4 до 25,4 мм.

При использовании многопроходной технологии максимальная толщина практически не ограничена. Горизонтальных угловых швов может быть выполнено до 90,5 мм за один проход и в плоском положении, угловые швы могут быть выполнены размером до 25 мм.

Конструкция соединения Хотя в процессе дуговой сварки под флюсом могут использоваться те же детали конструкции соединения, что и в процессе дуговой сварки защищенным металлом, для максимального использования и эффективности дуговой сварки под флюсом предлагаются другие детали соединения.

Корка легко удаляется с поверхности шва. Выполнять удаление надо обязательно для визуального контроля качества сварки.

Корка легко удаляется с поверхности шва. Выполнять удаление надо обязательно для визуального контроля качества сварки.