Сварка самозащитной проволокой: необходимое оборудование и технология процесса

alexxlab | 17.11.2018 | 0 | Разное

Сварка порошковой проволокой, самозащитной (FCAW сварка) – Осварке.Нет

Сварка порошковой проволокой (FCAW) — механизированная или автоматическая дуговая сварка порошковой проволокой (самозащитной проволокой). Процесс сварки похож на полуавтоматическую сварку, только в качестве электродной проволоки используется трубчатая проволока с содержанием специального порошка — порошковая проволока. Сварка порошковой проволокой может выполняться с использованием защитных газов или без защитного газа.

Рис. 1.Схема сварки порошковой проволокой

Метод дуговой сварки самозащитной проволокой был разработан в начале 50-х годов как альтернатива ручной дуговой сварки. Преимуществом данного способа стала возможность отказаться от использования покрытых электродов. Это помогло FCAW сварке преодолеть множество ограничений ручной сварки.

Способы сварки порошковой проволокой

[context] Существует два основных метода сварки порошковой проволокой — сварка порошковой проволокой в среде углекислого газа и сварка порошковой самозащитной проволокой.Сварка порошковой самозащитной проволокой без защитного газа возможна благодаря порошкообразному флюсу находящемуся внутри проволоки. Помимо флюса, в проволоке содержатся и другие вещества, которые при плавлении создают защитную газовую среду и шлак. Газо- и шлакообразующие вещества защищают зону сварки от воздействия воздуха. Как и при других видах сварки большое внимание необходимо уделять выбору сварочных материалов, то есть проволоки для сварки чтобы получить шов необходимого качества и механическими свойствами.

Сварка порошковой проволокой в среде углекислого газа является фактически объеденным способом сварки FCAW и процесса MAG сварки. Двойная защита зоны сварки позволяет получить швы высокого качества. Используется преимущественно для сварки качественных сталей. Также как и при полуавтоматической сварки существует вероятность нарушения газовой защиты, что приводит к появлению пор в металле шва.

Преимущества сварки порошковой проволокой

- Сварку самозащитной порошковой проволокой можно выполнять во всех пространственных положениях.

- Существуют марки проволоки позволяющие выполнять сварку без газовой защиты, соответственно сварку можно выполнять на ветру, сквозняке и монтажных условиях без угрозы нарушения защитной среды.

- По сравнению с ручной дуговой и полуавтоматической сваркой, рабочему сварщику необходимо меньше навыков.

- Отсутствие «чешуек» на поверхности сварочного шва.

- Способ не требует тщательной очистки сталей перед сваркой.

- Повышение продуктивности процесса, особенно при сварке двухслойной порошковой проволокой.

Недостатки сварки порошковой проволокой

Сварке порошковой проволокой присущи проблемы не полного сплавления кромок, появление шлаковых включений и трещин в сварочном шве. Такие проблемы существуют и при других способах сварки. Отдельно можно выделить:

- Повышенная склонность к подгоранию токоподводящего наконечника.

- Появляются механические проблемы с подачей порошковой проволоки.

- Высокое выделение дыма при сварке. Во время сварки испаряется много вредных паров, плохо влияющих на организм человека.

Технология полуавтоматической сварки порошковой и самозащитной проволокой

Технология полуавтоматической сварки порошковой и самозащитной проволокой

Категория:

Наплавка

Технология полуавтоматической сварки порошковой и самозащитной проволокой

Техника сварки. Зажигать дугу следует при вылете проволоки не больше 25 мм. В процессе сварки вылет проволоки необходимо поддерживать постоянным; для этого длина дуги должна быть по возможности постоянной, что выполняется при правильном подборе режима сварки и при внимательном наблюдении за горением дуги, размерами сварочной ванны и за формированием шва. Нельзя чрезмерно перегибать гибкий шланг (радиус кривизны изгиба должен быть ке менее 200 мм).

Наряду с достоинствами сварка открытой дугой порошковой проволокой имеет тот недостаток, что плотный беспористый наплавленный металл удается получить в сравнительно ограниченном диапазоне режимов сварки.

Основной причиной пористости при сварке сталей порошковой проволокой является повышенное содержание в наплавленном металле азота и водорода воздуха. Эти газы при сварке порошковой проволокой могут поглощаться наплавленным металлом в большем количестве, чем при сварке покрытыми электродами.

Для уменьшения количества азота в металле шва следует уменьшать длину дуги и в Т8 же время производить сварку при повышенных токах, с тем чтобы снижать поверхность соприкосновения воздуха, приходящуюся на единицу массы расплавленного металла в определенный промежуток времени.

Для уменьшения содержания водорода в металле шва порошковую проволоку необходимо прокаливать при соответствующей температуре и с определенной выдержкой времени. Например, проволоку с сердечником рутило-карбонатного типа рекомендуется прокаливать при температуре 250 °С в течение 1,0—1,5 ч.

Сваривать открытой дугой порошковой проволокой можно также и с увеличенным вылетом электрода. При этом происходит дополнительный подогрев проволоки и удаление влаги, оставшейся после первичной прокалки (в процессе изготовления проволоки), из технологической смазки и частично из шихты. Подогрев сза-рочной проволоки приводит также и к увеличению производительности, процесса.

Однако следует учитывать, что при увеличенном вылете электрода увеличивается и интенсивность окисления проволоки.

Для питания дуги при сварке порошковой и самозащитной проволоками пользуются сварочными преобразователями и сварочными выпрямителями с жесткой внешней характеристикой.

Реклама:

Читать далее:

Ручная и полуавтоматическая сварка арматурной стали в строительстве

Статьи по теме:

Сварка порошковой проволокой без газа

Работа при помощи полуавтомата ускоряет процесс сварки. Швы накладываются быстрее благодаря бесперебойному способу подачи проволоки. Она играет роль присадочного металла. Благодаря сварке полуавтоматом порошковой проволокой большие объемы металла позволяют создавать длинные швы. У рабочего отпадает необходимость в смене электрода. Шов при этом получается гораздо качественнее и намного лучше.

Зачем нужна сварка трубкой с порошком?

Задачу упрощает альтернативный способ – автоматическая сварка порошковой проволокой. Он исключает применение защитного газа. Впрочем, варить трубкой можно и с преимуществами, и с недостатками. Сварочный шов, выполненный электрической дугой, требует защиты сварочной ванны от взаимодействия с газами в окружающей среде.

Защитой может служить обмазка покрытых электродов или инертный газ, который подается вокруг трубки из полуавтомата. Однако доставка баллона с газом порой представляет большие сложности. Процесс работы с электродами с покрытием занимает очень много времени.

Процесс работы ускоряет порошковая проволока, подходящая для сварки. Ее структура полая внутри.

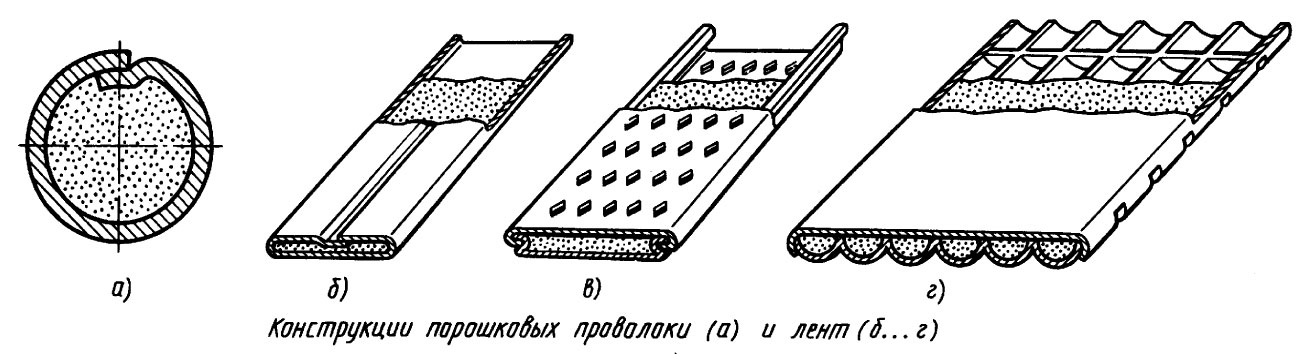

Вариантов исполнения трубки с порошком несколько. Она бывает с одним или двумя ребрами жесткости. Ребра жесткости появляются в процессе производства расходного материала. Так как порошок закладывается в специальную трубчатую конструкцию, становится возможной сварка порошковой проволокой.

Эти ребра исключают порчу структуры расходников при нажатии. Полуавтоматическая сварка производится таким образом, что расходный материал получает разряд электрического тока. Он образует сварочную дугу. Высокая температура дуги плавит трубку из металла. Находящийся в ней порошок формирует шов. Смесь образует облако из газа, защищающее расплавленный металл. Состав, который находится внутри, бывает различный. Расходный материал должен соответствовать конкретному виду стали. Такой проволокой может производиться механизированная сварка.

Достоинства и недостатки сварки порошковой проволокой

Сварка полуавтоматом без газа имее следующие достоинства:

- иключение энергоемких газовых аппаратов;

- отсуткие трат на заряд баллонов инертным газом;

- возможность применения различных типов проволоки;

Ход работы с трубкой, наполненной порошком, возможен на оцинкованном железе, нержавейке, с углеродистой сталью. Габариты расходных материалов бывают различными. Поэтому способ подходит для соединения тонких или толстых листов железа.

Источником питания для сварки алюминия при помощи полуавтомата будет постоянный ток. К самому листу алюминия нужно подоединить клемму с минусовым обозначением. Основной рабочий элемент — горелка. Ее конструктивные особенности позволяют подавать на сварочную поверхность трубку с порошком.

Из недостатков этого вида работы с полуавтоматом стоит отметить высокую стоимость расходных материалов. Приобретать дорогие ради экономии средств на покупке газового баллона нет необходимости. К примеру, порошок выгодно применять в местах, которые труднодоступны для доставки баллона с газом.

Качество сварных швов не позволяет использовать процесс для соединения труб, которые находятся под давлением. Поверхность шва представляет собой шлаковую корку. Она требует отделения молотком, но только после остывания металла. Чтобы сцепление следующего слоя было хорошим, это действие должно производиться несколько раз подряд.

Работа при помощи трубки образует грубые, некрасивые швы. При некачественной работе сварщика возможны наплывы лишнего расходного материала, а также непровары. Лишний расходный материал требует дополнительной зачистки специальной щеткой по металлу. Качество шва в среде инертного газа получается лучшим. Однако положительные свойства сварки значительно облегчают строительство, а также монтажные работы.

Например, мобильность оборудования позволяет производить работы на большой высоте или в шахтах и туннелях. Однако особенности работы требуют особого обустройства рабочего участка. Организация сварочного процесса должна производиться с учетом соблюдения техники безопасности. Сварщик обязан надевать индивидуальные средства защиты.

| 02.007.02.01 | Уфа, 450001, Республика Башкортостан, г. Уфа, ул. Пархоменко, д. 155/1 Показать на карте Открыть |

| 02.007.02.04 | Октябрьский, 452614, Республика Башкортостан, г. Октябрьский, ул. Луначарского, д. 3/1 Показать на карте Открыть |

| 02.007.02.06 | Стерлитамак, 453104, Республика Башкортостан, г. Стерлитамак, ул. Железнодорожная, д. 9 Показать на карте Открыть |

| 11.001.11.01 | Сыктывкар, 167026, Республика Коми, г. Показать на карте Открыть |

| 11.001.11.02 | г Сыктывкар, Ухтинское шоссе, д 52/20 Показать на карте Открыть |

| 14.002.14.01 | Якутск, 677021, Республика Саха (Якутия), г. Якутск, ул. Дзержинского, д. 55 Показать на карте Открыть |

| 14.002.14.02 | г Якутск, ул Дзержинского, д 55 Показать на карте Открыть |

| 14.002.14.04 | Мирный, ул. Ленина, д. 1 Показать на карте Открыть |

| 16.018.12.04 | Йошкар-Ола, ул. Волкова, д. 60 Показать на карте Открыть |

| 16.018.16.01 | Казань, ул. Курская, д. 10 Показать на карте Открыть |

| 16.018.16.05 | Альметьевск, ул. Фахредина, д. 44 Показать на карте Открыть |

| 18.003.18.01 | Ижевск, 426039, Удмуртская Республика, г. Ижевск, ул. Новосмирновская, д. 40/3 Показать на карте Открыть |

| 23.001.05.01 | Махачкала, 367009, Республика Дагестан, г. Махачкала, ул. Керимова, д. 7 Показать на карте Открыть |

| 23.001.23.01 | Краснодар, г. Краснодар, ул. Вишнякова, д. 2 Показать на карте Открыть |

| 23.006.23.01 | Краснодар, 350051, г. Краснодар, пр-д Репина, д. 12 Показать на карте Открыть |

23. 006.792.05 006.792.05 | Анкара, Квартал Остим-1, ул. 1201. №: 80, Енимахалле, Анкара, Турция Показать на карте Открыть |

| 23.006.860.02 | Ташкент, 100059, Республика Узбекистан, г. Ташкент, Яккасарайский р-н, ул. Шота Руставели, д. 91 Показать на карте Открыть |

| 23.006.91.01 | Симферополь, 295000, Республика Крым, г. Симферополь, ул. Генерала Васильева, д. 32А, Литер Г Показать на карте Открыть |

| 23.021.23.01 | Краснодар, 350090, г. Краснодар, пр-д им. Репина, д.10 Показать на карте Открыть |

| 23.021.356.02 | Нави Мумбаи, R-84, M. I. D. C., Рабле, г. Нави Мумбаи – 400701, Индия Показать на карте Открыть |

| 24.001.24.01 | Красноярск, 660004, г. Красноярск, пр-т им. газеты Красноярский рабочий, д. 27, стр. 90 Показать на карте Открыть |

| 25.002.25.01 | Владивосток, 690080, г. Владивосток, ул. Сахалинская, д. 4А Показать на карте Открыть |

| 27.001.27.01 | Хабаровск, 680042, г. Хабаровск, пер. Бородинский, д. 1 Показать на карте Открыть |

| 27.001.27.02 | Ланфан, КНР, провинция Хэбэй, г. Ланфан, ул. Айминьсидау, д. 90 Показать на карте Открыть |

| 29.002.29.02 | Архангельск, 163045, г. Архангельск, Талажское ш., д. 17 Показать на карте Открыть |

29. 002.83.01 002.83.01 | пгт. Искателей, 166700, НАО, пгт. Искателей, ул. Губкина, д. 3, корп. Б, оф. 110 Показать на карте Открыть |

| 30.003.30.01 | Астрахань, 416474, Астраханская обл., Приволжский р-н, промышленная зона Кулаковский промузел, ш. Энергетиков, д. 5Ю Показать на карте Открыть |

| 30.003.34.02 | Волгоград, 400002, г. Волгоград, ул. Гвоздкова, д. 1Б; 404130, Волгоградская обл., г. Волжский, ул. Портовая, д. 6 Показать на карте Открыть |

| 31.001.31.01 | Белгород, 308023, г. Белгород, пр-т Б. Хмельницкого, д. 135Д Показать на карте Открыть |

| 31.001.31.02 | Губкин, 309182, Белгородская обл., г. Губкин, ул. Артёма, д. 18/3 Показать на карте Открыть |

| 32.001.32.01 | Брянск, 241013, г. Брянск, ул. Медведева, д. 59А Показать на карте Открыть |

| 32.001.57.02 | Платоновский, 302525, Орловская обл., Орловский р-н, Платоновский с/с, ул. Монтажная, д. 14 А Показать на карте Открыть |

| 33.003.33.01 | Владимир, 600009, г. Владимир, ул. Полины Осипенко, д. 66 Показать на карте Открыть |

| 33.003.37.02 | Иваново, 153032, г. Иваново, ул. Станкостроителей, д. 3Б Показать на карте Открыть |

| 34.005.34.02 | Волгоград, 400040, г. Волгоград, ул. Созидательская, д. 6а Показать на карте Открыть |

35. 001.35.01 001.35.01 | Вологда, 160014, г. Вологда, ул. Саммера, д. 43 Показать на карте Открыть |

| 35.001.35.02 | Череповец, 162614, Вологодская обл., г. Череповец, ул. Комсомольская, д. 28 Показать на карте Открыть |

| 36.004.36.01 | Воронеж, 394071, г. Воронеж, ул. 20-летия Октября, д. 73А Показать на карте Открыть |

| 36.004.36.03 | Пески, 397340, Воронежская обл., Поворинский р-н, с. Пески, ул. Пролетарская, д. 59 Показать на карте Открыть |

| 36.004.36.04 | Воронеж, 394028, г. Воронеж, ул. Волгоградская, д. 39 Показать на карте Открыть |

| 38.003.38.02 | Иркутск, 664043, г. Иркутск, ул. Сергеева, д. 3 Показать на карте Открыть |

| 38.003.38.03 | Ангарск, 665821, Иркутская обл., г. Ангарск, 227 кв-л, д. 15 Показать на карте Открыть |

| 38.003.75.05 | Чита, Забайкальский край, г. Чита, ул. 9 Января, д. 6 Показать на карте Открыть |

| 39.002.39.01 | Калининград, 236011, г. Калининград, ул. Двинская, д. 91 Показать на карте Открыть |

| 40.002.40.02 | г. Калуга, ул. Циолковского, д. 25 Показать на карте Открыть |

| 41.001.41.01 | Петропавловск-Камчатский, 683031, г. Петропавловск-Камчатский, пр-т Карла Маркса, д. 11 А Показать на карте Открыть |

42. 002.42.02 002.42.02 | Кемерово, 650055, г. Кемерово, пр-т Ленина, д. 35Б Показать на карте Открыть |

| 43.003.43.01 | Киров, 610004, г. Киров, ул. Заводская, д. 1; 610033, г. Киров, ул. Московская, д. 107Б, оф. 402 Показать на карте Открыть |

| 45.001.45.01 | Курган, ул. Загородная, д. 7 Показать на карте Открыть |

| 46.001.46.01 | Курск, 305007, г. Курск, ул. Ольшанского, д. 5, литер Б1 Показать на карте Открыть |

| 52.003.52.01 | Нижний Новгород, 603044, г. Нижний Новгород, пр-кт Героев, д. 11А Показать на карте Открыть |

| 54.005.54.01 | Новосибирск, 630129, г. Новосибирск, ул. Тайгинская, д. 9/2 Показать на карте Открыть |

| 55.002.55.01 | Омск, 644116, г. Омск, ул. Герцена, д. 268 Показать на карте Открыть |

| 56.001.56.01 | Оренбург, 460048, г. Оренбург, пр-д Автоматики, д. 5/1 Показать на карте Открыть |

| 56.001.56.03 | Ясный, 462781, Оренбургская обл., г. Ясный, ул. Ленина, д. 7; 462781, Оренбургская обл., г. Ясный, ул. Фабричное ш., д. 9 Показать на карте Открыть |

| 59.002.59.01 | Пермь, 614000, г. Пермь, ул. Ленина, д. 27, 27А, 27Б Показать на карте Открыть |

| 61.002.26.03 | Невинномысск, 357107, Ставропольский край, г. Показать на карте Открыть |

| 61.002.61.04 | хутор Камышеваха, 346715, Ростовская обл., Аксайский р-н, х. Камышеваха, ул. Светлая, д. 2В Показать на карте Открыть |

| 61.002.61.07 | Волгодонск, 347382, Ростовская обл., г. Волгодонск, ул. Энтузиастов, д. 7 Показать на карте Открыть |

| 63.003.63.01 | г. Тольятти, ул. Победы, д. 22 Показать на карте Открыть |

| 64.005.64.01 | Саратов, 410015, г. Саратов, ул. Фабричная, д. 1А, лит. Т2 Показать на карте Открыть |

| 65.001.65.01 | Южно-Сахалинск, 693008, г. Южно-Сахалинск, ул. Шлакоблочная, д. 24А Показать на карте Открыть |

| 66.005.66.01 | Екатеринбург, 620041, г. Екатеринбург, ул. Кислородная, д. 8Д Показать на карте Открыть |

| 66.005.66.04 | Нижний Тагил, 622025, Свердловская обл., г. Нижний Тагил, ул. Металлургов, д. 1 Показать на карте Открыть |

| 67.002.53.02 | г. Великий Новгород, ул. Федоровский ручей, д. 2/13 Показать на карте Открыть |

| 67.002.67.01 | г. Смоленск, Краснинское ш., д. 21 Показать на карте Открыть |

| 67.002.69.03 | г. Тверь, ул. Володарского, д. 3 Показать на карте Открыть |

69. 003.69.01 003.69.01 | Тверь, ул. Индустриальная, д. 13 Показать на карте Открыть |

| 70.002.70.01 | Томск, 634028, г. Томск, ул. Тимакова, д. 21, стр. 4 Показать на карте Открыть |

| 71.001.71.01 | Тула, 300034, г. Тула, ул. Гоголевская, д. 94А Показать на карте Открыть |

| 72.006.72.01 | Тюмень, ул. Республики, д. 252, стр. 47, 48 Показать на карте Открыть |

| 74.003.74.02 | Челябинск, 454087, г. Челябинск, ул. Томинская, д. 8 Показать на карте Открыть |

| 74.003.74.03 | Магнитогорск, Челябинская обл., г. Магнитогорск, ул. Казакова, д. 11/1; Челябинская обл., г. Магнитогорск, Верхнеуральское ш., д. 20 Показать на карте Открыть |

| 74.003.74.04 | Златоуст, 456211, Челябинская обл., г. Златоуст, ул. 3-я Нижне-Заводская, д. 6 Показать на карте Открыть |

| 76.003.44.03 | Кострома, 156009, г. Кострома, ул. Красная Байдарка, д. 2 Показать на карте Открыть |

| 76.003.76.01 | Ярославль, 150029, г. Ярославль, ул. Чаадаева, д. 44 Показать на карте Открыть |

| 77.014.77.03 | Москва, 109428, г. Москва, ул. Стахановская, д. 20, стр. 11а Показать на карте Открыть |

| 78.012.78.01 | Санкт-Петербург, 194292, г. Санкт-Петербург, 3-й Верхний пер. Показать на карте Открыть |

| 78.022.78.01 | Санкт-Петербург, 198184, город Санкт-Петербург, остров Канонерский, дом 28, литер А Показать на карте Открыть |

| 86.002.86.01 | Сургут, 628407, ХМАО-Югра АО, г. Сургут, ул. Технологическая, д. 1 Показать на карте Открыть |

| 86.004.86.02 | Сургут, 628406, ХМАО-Югра, г. Сургут, ш. Нефтеюганское, д. 62/2, соор. 1 Показать на карте Открыть |

| 86.007.86.01 | Нижневартовск, ул. Авиаторов, д. 2а, корп. 1 Показать на карте Открыть |

| 89.003.89.01 | Новый Уренгой, 629307, ЯНАО, г. Новый Уренгой, ул. Крайняя, д. 26/1 Показать на карте Открыть |

| 89.004.89.01 | Ноябрьск, 629800, ЯНАО, г. Ноябрьск, Промышленная зона, пр-д 8, панель 11 Показать на карте Открыть |

Применение порошковой проволоки для сварки без газа

Ряд требований, предъявляемых к использованию порошковой проволоки для сварки без газа, сводится к правильному манипулированию сварщика электродом. Перемещение электрода должно быть максимально равномерным. Электрод должен передвигаться поступательно при сварке тонких листов металла. Если требуется сваривать толстые листы, то необходимо осуществление поперечных движений. Манипуляции сварщика электродом производятся в зависимости от его усмотрения.

Схема полуавтоматической сварки проволокой без газа.

Какие требования следует выполнять, применяя порошковую проволоку?

Сварщик способен двигать электродом вперед, ставить его в положение перпендикулярно по отношению рабочей поверхности, уводить сварочный элемент назад. Выбор угла наклона производится в интервале от 5 до 20 градусов. Необходимо следить за диаметром сварной ванны, который должен составлять около 30 мм. Вышеизложенные условия требований являются обобщенными.

Выбор угла наклона производится в интервале от 5 до 20 градусов. Необходимо следить за диаметром сварной ванны, который должен составлять около 30 мм. Вышеизложенные условия требований являются обобщенными.

Полярность проволоки при сварке полуавтоматом без газа: без газа (обратная полярность) и с газом (прямая полярность).

Для каждого вида соединений металлических конструкций, например таких, как тавровое или угловое либо другие, предполагается наличие иных требований. В процессе сварочных работ обязательно берут во внимание и вид металла, необходимый в условиях сварки.

без газа (обратная полярность) и с газом (прямая полярность).

Поскольку осуществление ручной сварки с применением покрытых электродов может быть наиболее востребованным, то при создании шва осуществляется не только визуальный контроль, но и подача расплавленной проволоки вместе со специальными защитными материалами на участок сварки.

Все эти качества присущи технологии сварки с использованием порошковой проволоки, не уступающей процессу сварки за счет флюса либо специального газа, который является защитным.

Флюсовая сварка вызывает сложности при наличии преимуществ, связанных с выбором направления использования электродов. Вместе с тем осуществляется сварка за счет инертных газов, что может повлечь выход из-под контроля качества по причине влияния сквозняков либо ветров.

Вернуться к оглавлению

Как применяют порошковую проволоку при сварочных работах без газа?

Проволока для сварки порошкового типа, имеющая электрод, включающий оболочку из металла, содержит сердечник порошковый. Оболочка выполняется с применением холоднокатаной ленты, имеющей особую мягкость.

Различия в составе порошкового сердечника зависят от того, какое предназначение имеет проволока. Здесь можно отметить необходимость применения железного порошка рутилового и флюоритового концентрата, газо- и шлакообразующих присадок, а также защитных. В основном компоненты, которые входят в сердечник, являются диэлектрическими.

Сварка осуществляется таким же способом, как и проведение сварочных работ с помощью электрода. Защитную оболочку из металла следует расплавить за счет сварного тока. Раскаленный металл, а также наличие электрической дуги позволяет расплавить материал сердечника. При выполнении многослойной сварки производят очистку рабочих поверхностей от отложений шлаков предыдущего слоя перед покрытием новым слоем.

Схема устройства сварочного полуавтомата.

Производить сварочные работы с применением стандартных электродов не всегда является удобным. Все зависит от того, где расположено место проведения работ. Особенно трудно осуществлять сварку в условиях высоты и открытой местности. Признаки определенного дискомфорта становятся препятствием при формировании качественного соединения. Именно для обеспечения удобных условий в процессе сварки и создания качественного шва осуществлялась разработка расходного материала, который и представляет собой порошковую проволоку. С ее применением может быть выполнена сварка без создания специальных условий и газовой среды.

Данный материал применяют при соединении различных сталей, которые могут быть как низколегированными, так и низкоуглеродистыми. Различается два его вида, которые применяются для простой и особой сварки. Проволока с особым назначением включает разные виды, которые позволяют:

- принудительно сформировать шов;

- осуществлять сварку под водой;

- производить сварку автоматически.

Вернуться к оглавлению

Какую конструкцию имеет проволока стальная порошковая?

Порошковая стальная проволока – это электрод, стальная оболочка которого заполнена набором защитных, деоксидирующих и шлакообразующих присадок. Важный компонент материала – это порошок железный, марка которого определяет уровень его содержания в общем объеме.

Содержание рутила с концентратом флюорита составляет до 60%. Выбор присадок осуществляется с учетом содержания важных веществ в процентах. Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Таблица режимов сварки полуавтоматом.

Порошковая проволока может отличаться присутствием компонентов, обеспечивающих стабильность дуги даже без условий газовой среды. Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Порошковая проволока имеет преимущества, позволяющие применять ее, не нанося вред глазам, даже в том случае, если они не защищены специальными средствами. Соединение не вызывает разбрызгивания металла, оно получается ровным и качественным. При выполнении сварочных работ необходим тщательный контроль. Производителями рекомендуются определенные режимы сварки, которые очень важно соблюдать.

Вернуться к оглавлению

Как используется газозащитная и самозащитная проволока?

Порошковую проволоку газозащитного типа используют для сварки на автоматах и полуавтоматах. Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

- разбрызгивание в малых количествах;

- невысокую степень пористости;

- легкость при отделении шлаков.

Материал для сварки самозащитного типа применяется для различных работ на открытом участке. Сердечник содержит необходимые защитные элементы. Вместе с тем в процессе проведения сварочных работ пользоваться инертным газом не обязательно.

Удобство сварки за счет порошковой проволоки самозащитного типа сводится к отсутствию необходимости в дополнительном оборудовании. Благодаря этому устройству для сварки придается компактная форма конструкции. Порошковую проволоку реализуют по цене, зависящей от ее размеров, назначения и т. д.

д.

Вернуться к оглавлению

Как правильно проводится сварка порошковой проволокой без газа?

Формы оболочек порошковой проволоки.

Специфика конструкции самозащитной проволоки позволяет вести сварочные работы в положении снизу. Для некоторых случаев сварку проводят вертикально.

Объяснением этому является соответствующий объем ванны для сварки. Какая-либо модель данного материала может быть выбрана согласно ее характеристикам, в соответствии с режимом работы оборудования для сварки.

Важным преимуществом является возможность применения такой проволоки с целью создания шва в конструкции из определенной марки стали.

В целом процесс сварки не связан с образованием шлака в большом количестве, поры при этом полностью отсутствуют.

Порошковая проволока является оптимальным вариантом, позволяющим осуществлять работу на открытом воздухе.

Влияние сквозняков и ветра является незначительным для создания качественного соединения. Вместе с тем параметры создаваемых швов за счет порошковой проволоки уступают качественным характеристикам таких видов сварки, как газовая либо электродная.

Осуществление выбора порошковой проволоки связано с тем, что учитываются не только ее технические характеристики, но и размер диаметра, который должен быть не меньше 2,3 мм. Если изделие имеет меньшее сечение, то оно применяется с целью соединения металлических конструкций с наименьшей толщиной.

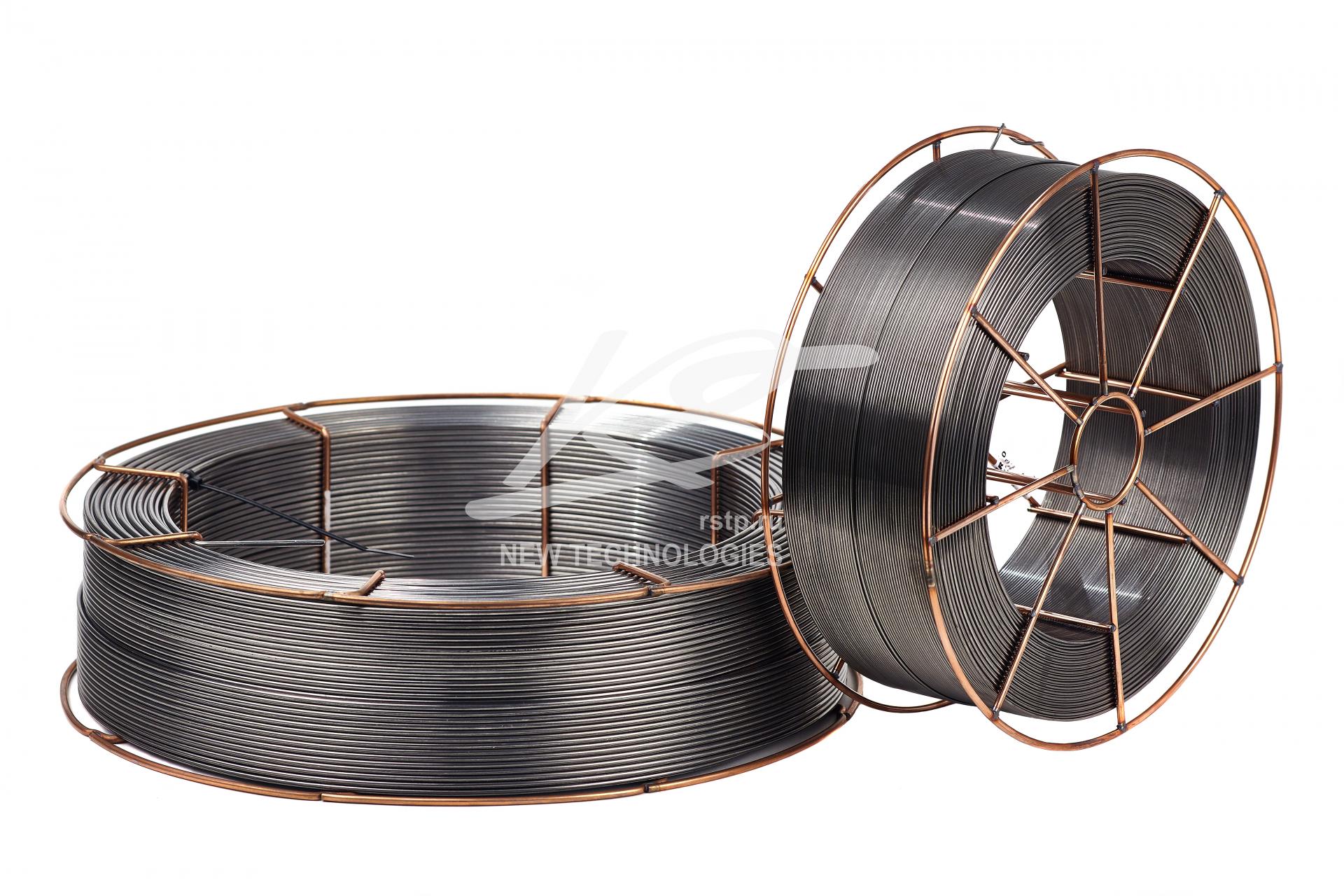

Для проведения сварочных работ обычно применяют специальный сварочный аппарат, который является шланговым автоматом или полуавтоматом, предусматривающим отсек для мотка с проволокой.

Ее крепление осуществляется с использованием фиксатора в рукоятке, а подача проволоки осуществляется за счет специального шланга. Это позволяет поддерживать стабильную дугу и полностью расплавить содержимое сердечника.

Особенности сварки порошковой проволокой – Все о сварке

Начинающие сварщики часто задаются вопросом: «Зачем вообще нужны другие комплектующие, если есть полуавтомат, выполняющий быструю и качественную сварку с помощью обычной проволоки и газа?». Да, для любительской и профессиональной сварки часто используют полуавтоматическое сварочное оборудование. В таких аппаратах проволока подается непрерывно, поэтому швы получаются прочными и долговечными. Нет необходимости постоянно менять электрод, если нужно сварить длинный шов или наплавить много металла. При этом качество сварочных работ на голову выше, чем работа с электродами. Однако, есть одно «но».

Да, для любительской и профессиональной сварки часто используют полуавтоматическое сварочное оборудование. В таких аппаратах проволока подается непрерывно, поэтому швы получаются прочными и долговечными. Нет необходимости постоянно менять электрод, если нужно сварить длинный шов или наплавить много металла. При этом качество сварочных работ на голову выше, чем работа с электродами. Однако, есть одно «но».

Сварка с помощью полуавтомата требует наличия газового баллона, вес которого достигает 80 килограмм. Если вы работаете на улице или вынуждены постоянно перемещаться с места на место во время сварки, то связка полуавтомат + газовый баллон значительно усложняет задачу. Эта проблема решается с помощью газового шланга, но он стоит недешево. Альтернативой является порошковая сварка (FCAW), имитирующая работу в среде защитных газов, при этом газовый баллон не требуется.

Что это? Как это работает, и каковы преимущества и недостатки сварки порошковыми электродами? Давайте разбираться.

Содержание статьи

- Основная информация

- Применение

- Плюсы и минусы

- Особенности сварки

- Вместо заключения

Основная информация

Сварка порошковой проволокой в среде без газа — очень интересный метод. При работе электрическая дуга формирует шов, при этом в сварочную зону может попасть кислород, что негативно скажется на качестве сварного соединения. Чтобы избежать проблем, нужно защитить зону сварки от негативного влияния из атмосферы. Для этих целей можно использовать громоздкий баллон с газом, но это усложняет и замедляет рабочий процесс. Поэтому была изобретена сварка полуавтоматом порошковой проволокой без газов.

Что является отличительным признаком дуговой сварки порошковой проволкой? Прежде всего, состав этого материала. Проволока полая, ее стенки оснащены ребрами жесткости, а внутри закладывается специальный порошок. Благодаря такой уникальной конструкции проволока не сминается и хорошо пропускает ток. При этом плавится поверхность и порошок, образуя газовое облако, защищающее металл от негативного влияния кислорода.

При этом плавится поверхность и порошок, образуя газовое облако, защищающее металл от негативного влияния кислорода.

Порошок внутри проволоки — это флюс. Каждый производитель использует свой состав, поэтому он может отличаться. От состава также зависит сфера применения порошковой проволоки. Обычно состав пишут на упаковке проволоки, он регулируется специальным ГОСТом. Внимательно изучите эту информацию на упаковке, чтобы не допустить ошибок при сварке порошковой проволокой.

Производители выпускают проволоку с большим количеством диаметров, так что вы сможете сварить практически любой металл. На выбор комплектующие диаметров от 0.8 до 3 миллиметров. Можно сварить тонкую сталь, углеродистую сталь, нержавейку и даже оцинковку. Просто выберите правильный тип флюса в проволоке и приступайте к работе, нужен лишь полуавтомат.

Применение

Сварка самозащитной порошковой проволокой полезна для работы в труднодоступных местах. Например, для сварки на большой высоте или в глубоких тоннелях. Для таких целей рекомендуем приобрести компактный сварочный аппарат, который можно повесить на плечо, и который работает со стандартной розеткой в 220В. Порошковая сварка металлических конструкций таким методом требует некоторой сноровки, чтобы проводить работы быстро и качественно.

Плюсы и минусы

Любой технологический процесс имеет свои преимущества и недостатки, сварка порошковой проволокой без газов не стала исключением. Давайте начнет с плюсов:

- Не нужно использовать громоздкие баллоны с газом.

- Беспрепятственное перемещение, работать можно на любой высоте и в труднодоступных местах.

- Высокая производительность труда по сравнению со сваркой электродами.

- Дуга практически не чувствительна к ветру.

Сварка порошковой проволокой в среде без газа имеет и свои недостатки. Главный из них — высокая цена на комплектующие. Если вы просто хотите сэкономить газ, то вариант с порошковой проволокой тут не пройдет. При этом ее использование в рядовых работах не совсем оправданно. Если вы работаете в комфортном цеху или гараже, то лучше перетащите газовый баллон и не переплачивайте. Еще один недостаток — худшее качество шва, по сравнению со сваркой в среде газа.

Если вы просто хотите сэкономить газ, то вариант с порошковой проволокой тут не пройдет. При этом ее использование в рядовых работах не совсем оправданно. Если вы работаете в комфортном цеху или гараже, то лучше перетащите газовый баллон и не переплачивайте. Еще один недостаток — худшее качество шва, по сравнению со сваркой в среде газа.

Особенности сварки

При сварке порошковой проволокой нужно учесть несколько ключевых особенностей, чтобы получить качественный результат. Новичкам порой бывает трудно вести дугу и формировать ровный шов, поэтому рекомендует установить на своем полуавтомате прямую полярность при сварке. Чтобы это сделать нужно переключить контакты, расположенные внутри полуавтомата. Провод, подсоединенный к горелке, нужно отсоединить и подключить к массе, а кабель с массы переключают к горелке.

Для работы с проволокой также нужно установить специальные ролики, с помощью которых осуществляется подача материала. Ролики подбираются в соответствии с диаметром самой проволоки. Обычно один комплект роликов можно использовать сразу с несколькими диаметрами, они указываются сбоку. Не забывайте, что проволока полая и не нужно зажимать ролики слишком сильно, чтобы не деформировать ее. Чтобы проволока легко протягивалась нужно снять наконечник. Также не обязательно использовать сопло, ведь мы не применяем в работе газ. Чтобы не прилипли брызги металла на наконечник нужно смазать его специальным средством, которое можно легко найти в магазине для сварщиков.

Порошковая сварка с помощью проволоки должна выполняться на небольшом напряжении и с минимальной скоростью подачи проволоки. Поэтому мы не рекомендуем использовать для этих целей слишком мощные аппараты. Их «сил» может быть слишком много для работы с порошковой проволокой. Если вам нужно сварить металл толщиной полтора сантиметра, то установите напряжение не более 15В и скорость подачи не более 2 метров в минуту. Сначала вам может показаться, что эта скорость недостаточная, но поверьте, вы не потеряете много времени. Горелку лучше держать под углом и вести ее вперед. Дуга должна быть прерывистой.

Горелку лучше держать под углом и вести ее вперед. Дуга должна быть прерывистой.

Обратите внимание! Во время сварки образуется шлак, который затем застывает на сварочном шве. После остывания металла шлак необходимо удалить механическим способом. Если планируются многопроходные швы, то удаление шлака просто обязательно. Чтобы улучшить характеристики шва после удаления шлака нужно зачистить поверхность металлической щеткой.

Немаловажным является тот факт, что соединения получаются грубоватыми и не совсем ровными (по сравнению со сваркой в среде газа), могут образоваться наплывы и видимые дефекты, похожие на чешую. Это следствие работы с прерывистой дугой. Также часто встречаются не проваренные места. Это нужно принять, как данность, и использовать порошковую сварку только в особых случаях.

Вместо заключения

Сварка полуавтоматом порошковой проволокой без газа — это отличный метод, если нужно произвести работы в труднодоступных местах и нет нужды экономить на газе. Достаточно установить прямую полярность при сварке на вашем аппарате и приступить к работе. Конечно, вам понадобится время, чтобы привыкнуть к такому способу сварки, но это очень полезный опыт.

Преимущества такого метода значительно упрощают сварку в различных ситуациях: начиная от работы на высоте, заканчивая быстрым ремонтом металлических конструкцией с необходимостью постоянно перемещаться. Новичкам может быть труднее на первом этапе, но со временем вы освоитесь и будете чувствовать все особенности «поведения» дуги. Обязательно протестируйте порошковые электроды и расскажите о своем опыте в комментариях. Также делитесь этой статьей в социальных сетях. Желаем удачи!

Сварка порошковой проволокой: недостатки и преимущества

Основные параметры

Чтобы правильно подобрать режимы полуавтоматической сварки нужно четко понимать, из чего состоят эти режимы. Далее мы перечислим основные параметры режимов сварки, зная которые вы сможете правильно выбрать настройки полуавтомата.

Диаметр и марка проволоки

Начнем с диаметра проволоки. Он может колебаться в пределах от 0.5 до 3 миллиметров. Обычно, диаметр проволоки подбирается исходя из толщины свариваемого металла. Но в любом случае у каждого диаметра есть свои характерные признаки. Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Не стоит забывать и о марке применяемой проволоки. А точнее, металле, из которого проволока изготовлена и какие вещества входят в ее состав. Например, для сварки низкоуглеродистой или низколегированной стали рекомендуется использовать проволоку с раскислителями, а в составе должен присутствовать марганец и кремний.

Но, справедливости ради, в среде защитного газа зачастую либо легированную, либо высоколегированную сталь. В таких случаях используют проволоку, изготовленную из того же металла, что и деталь, которую нужно сварить

Обратите внимание на выбор проволоки, ведь при неправильном выборе шов может получиться пористым и хрупким

Сила, полярность и род сварочного тока

Помимо выбора комплектующих нам также нужно настроить сам полуавтомат. В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

Теперь о полярности и роде тока. Общепринято выполнять полуавтоматическую сварку в среде защитного газа, установив постоянный ток и обратную полярность. Переменный род тока или прямая полярность применяются очень редко, поскольку такие настройки не обеспечивают устойчивое горение дуги и способствуют ухудшению качества сварного соединения. Но есть исключение из правил. Так переменный ток показан при сварке алюминия, например.

Так переменный ток показан при сварке алюминия, например.

Также многие новички забывают о таком параметре, как напряжение сварочной дуги. А вместе с тем именно напряжение дуги влияет на глубину провара металла и размер сварочного соединения. Не стоит устанавливать слишком большое напряжение, иначе металл начнем разбрызгиваться, в шве образуются поры, а газ не сможет в должной мере защитить сварочную зону. Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

Скорость подачи проволоки

Как вы знаете, в полуавтоматической сварке проволока подается с помощью специального механизма. Он работает очень точно, поэтому необходимо заранее установить оптимальную скорость подачи присадочной проволоки, чтобы она вовремя плавилась и способствовала формированию качественного шва. Настраивайте скорость с учетом силы тока. В идеале проволока должна подаваться так, чтобы дуга сохраняла свою устойчивость, а шов формировался постепенно.

Скорость сварки

Не менее важна и скорость сварки. От нее во многом зависят физические размеры шва. Скорость регулируется ГОСТами, но ее можно выбрать и по своему усмотрению, опираясь на особенности металла и его толщину. Учтите, что толстый металл нужно варить быстрее, а шов должен быть узким. Но не стоит слишком спешить, иначе электрод может просто выйти из зоны защитного газа и окислиться под воздействием кислорода. Ну а слишком медленная скорость способствует формированию непрочного пористого шва.

Наклон электрода

И последний важный параметр, а именно угол наклона электрода при сварке. Наиболее частая ошибка у новичков — держать электрод так, как физически удобно. Это грубейшее нарушение. Ведь угол наклона электрода напрямую влияет на то, какова будет глубина провара и насколько качественным получится шов в конечном итоге.

Существует два типа наклона: углом назад и углом вперед. У каждого положения есть свои достоинства и недостатки. При сварке углом вперед зона сварки видна хуже, зато лучше видны кромки. Также глубина провара меньше. А при сварке углом назад наоборот зона сварки видна намного лучше, но глубина провара увеличивается.

Также глубина провара меньше. А при сварке углом назад наоборот зона сварки видна намного лучше, но глубина провара увеличивается.

Мы рекомендуем варить углом вперед только тонкий металл, поскольку данное положение наиболее удачно. А вот углом назад можно варить металлы любой другой толщины.

Общая информация

Сварка и резка полуавтоматом нержавеющей стали с применением защитного газа — это технология, которая давно зарекомендовала себя как одна из самых оптимальных. У данной технологии есть аббревиатура MIG/MAG, что означает «сварка металла инертным газом» или «сварка металла активным газом» соответственно.

Суть этой технологии проста: для сварки применяется газ и сварочная проволока, которая непрерывно подается в зону сварки и формирует шов. В процессе формируется дуга, которая плавит металл и позволяет расплавленной проволоке смешаться с заготовкой для формирования шва. Газ выполняет защитную функцию, не позволяя кислороду проникнуть в зону сварки и окислить металл.

Чтобы сформировать качественный шов, необходимо правильно настроить режим сварки. Режим сварки — это совокупность настроек. А именно, сила тока, скорость подачи присадочного материала, сам тип присадочного материала, а также выбор газа и его оптимальный расход.

Зачастую для MIG/MAG сварки нержавеющей стали применяют смесь из углекислого газа и аргона. Сварка нержавейки полуавтоматом в среде аргона или сварка нержавейки полуавтоматом в среде углекислого газа в чистом виде применяется редко.Порой углекислый газ заменяют кислородом, но это необходимо для выполнения определенных технологических требований и малоприменимо в любительской сварке.

Есть три способа сварки нержавеющей стали с применением технологии MIG/MAG: это сварка с применением короткой дуги, с помощью технологии струйного переноса или импульсная сварка. Выбор способа зависит от толщины металла. Для тонкой нержавейки подойдет первый способ, для сварки металла толщиной до 3 мм подойдет метод струйного переноса, ну а импульсная сварка эффективна при сварке нержавеющей стали толщиной от 3 мм и более.

Достоинства и недостатки метода

MIG/MAG сварка нержавеющей стали имеет множество преимуществ по сравнению с другими методами, вроде MMA или TIG. Мы перечислим некоторые из них.

Прежде всего, технология MIG/MAG отличается высокой производительностью. Работа выполняется куда быстрее, чем при использовании других технологий. При этом качество швов остается на достойном уровне.

Также отметим, что при сварке не наблюдается большое количество дыма. Что очень удобно при сварке в помещении.

Из недостатков лишь необходимость применения газового баллона, что зачастую приводит к проблемам с транспортировкой. У вас не получится просто перенести баллон на необходимую локацию, поскольку его вес слишком велик. Но этого недостатка нет разве что у MMA технологии, которая малоприменима для сварки нержавеющей стали.

Мы считаем, что необходимость применения газовых баллонов при MIG/MAG сварке — это ничтожный минус по сравнению с возможностью производить сварку быстро и качественно. В крайнем случае баллон можно установить на специальную тележку и транспортировать в нужное место.

Обязательно ли использовать газ?

Прочитав информацию выше, вы наверняка задались вопросом: «А возможна ли сварка нержавейки полуавтоматом без газа, но с применением MIG/MAG технологии?». Ответ: да, возможна. Газ можно заменить специальной порошковой проволокой. Она заправляется в подающий механизм так же, как и обычная присадочная проволока, и позволяет работать без газа. Порошковая проволока состоит из наружного металлического слоя и внутренней сердцевины, заполненной флюсом. При плавлении внешнего слоя флюс высвобождается и защищает сварочную зону от окисления.

Казалось бы, идеальный расходный материал. Но у всего хорошего есть недостатки. Порошковая проволока хоть и удобна для сварки, но на сегодняшний момент не способна обеспечить такую же защиту сварочной ванны, как газ. Поэтому швы при использовании порошковой проволоки получаются менее качественными и долговечными. Этот способ применим разве что при экстренной сварке в очень труднодоступных местах, куда просто невозможно привезти даже самый маленький баллон с газом.

Этот способ применим разве что при экстренной сварке в очень труднодоступных местах, куда просто невозможно привезти даже самый маленький баллон с газом.

В остальных случаях мы все же рекомендуем классическую сварку газом и нержавеющей проволокой.

Как правильно проводится сварка порошковой проволокой без газа?

Формы оболочек порошковой проволоки.

Специфика конструкции самозащитной проволоки позволяет вести сварочные работы в положении снизу. Для некоторых случаев сварку проводят вертикально.

Объяснением этому является соответствующий объем ванны для сварки. Какая-либо модель данного материала может быть выбрана согласно ее характеристикам, в соответствии с режимом работы оборудования для сварки.

Важным преимуществом является возможность применения такой проволоки с целью создания шва в конструкции из определенной марки стали.

В целом процесс сварки не связан с образованием шлака в большом количестве, поры при этом полностью отсутствуют.

Влияние сквозняков и ветра является незначительным для создания качественного соединения. Вместе с тем параметры создаваемых швов за счет порошковой проволоки уступают качественным характеристикам таких видов сварки, как газовая либо электродная.

Осуществление выбора порошковой проволоки связано с тем, что учитываются не только ее технические характеристики, но и размер диаметра, который должен быть не меньше 2,3 мм. Если изделие имеет меньшее сечение, то оно применяется с целью соединения металлических конструкций с наименьшей толщиной.

Для проведения сварочных работ обычно применяют специальный сварочный аппарат, который является шланговым автоматом или полуавтоматом, предусматривающим отсек для мотка с проволокой.

Ее крепление осуществляется с использованием фиксатора в рукоятке, а подача проволоки осуществляется за счет специального шланга. Это позволяет поддерживать стабильную дугу и полностью расплавить содержимое сердечника.

Это позволяет поддерживать стабильную дугу и полностью расплавить содержимое сердечника.

Какой газ нужен

Чтобы выбрать, каким газом пользоваться при сварке полуавтоматом, необходимо иметь представление о физических и химических свойствах газа. Выделяют три основные категории:

- инертные;

- активные;

- смеси газов.

Рассмотрим их подробнее.

Выбор газа также зависит от характеристик сварочного аппарата и типа поверхности. Например, чистый азот идеально подходит для соединения медных деталей.

Ацетилен

Данное органическое соединение получило наибольшее распространение. Газ легче воздуха, бесцветный, имеет специфический запах, отличается высокой температурой горения, из-за чего используется при газовой резке металлических изделий.

Для промышленного производства ацетилена применяют специальные генераторы, в которых карбид кальция взаимодействует с водой.

Единственный недостаток – сложность в хранении, поскольку карбид углерода легко впитывает влагу из атмосферы, что создает дополнительные неудобства.

Водород

Широко применяется для соединения алюминиевых изделий и плазменной резки нержавейки. Газ не имеет цвета и запаха. Взрывоопасен. При соединении с воздухом или водой образует гремучую смесь. Его получают путем синтеза воды, при разделении кислорода и водорода в специальных генераторах. Согласно нормативно-правовым актам по технике безопасности, водород запрещено хранить в баллонах под давлением, которое превышает 15 МПа.

Коксовый

Побочный продукт коксохимической промышленности, который образуется при производстве кокса. Газ бесцветный с резким запахом. К его хранению не предъявляют таких жестких требований, как к водороду, несмотря на то, что газ относится к категории взрывоопасных. Транспортировку газа выполняют с помощью трубопроводных магистралей. Не получил широкого распространения, ввиду специфики производства. Применяется только в промышленных районах.

Природные

Представители органической группой углеводородных соединений – метан, пропан и бутан. Отвечают всем требованиям, предъявляемым к сварочным газам. К преимуществам относятся распространенность данного вида, а также относительно невысокая стоимость. Требования к условиям хранения не отличаются строгостью – допустимо хранение баллонов на улице, при сооружении специальной клетки с навесом. Искусственный синтез невозможен. Добывается только из природных месторождений.

Пиролизный

Данный вид выгодно отличается от своих собратьев – его не нужно генерировать, поскольку пиролизный газ выделяется при распаде нефтепродуктов. Перед использованием его подвергают предварительной очистки, ввиду излишней химической активности, которая может привести к коррозии горелки. Подходит как для сварочных работ, так и для резки металлоконструкций.

Чистые

К данной группе относятся следующие газы:

- Аргон. В чистом виде используется только при аргонодуговой сварке. Входит в состав разнообразных смесей, в качестве одного из компонентов. Химическая инертность делает аргон оптимальным выбором при работе с тугоплавкими материалами. Отличается низкой теплопроводностью и потенциалом ионизации.

- Гелий. Еще один представитель химически инертной группы. По сравнению с аргоном, обладает большей теплопроводностью и потенциалом ионизации.

Данные свойства гелия обеспечивают соединение большим тепловложением, чем аргон, увеличивая ширину сварочного профиля.

- Углекислый газ. Самый дешевый газ, из всех перечисленных. Данное обстоятельство обеспечивает широкую популярность при проведении работ в условиях ограниченности бюджета. К положительным качеством относят глубокие проникающие способности, особенно полезные при соединении толстолистовой стали. Основной недостаток – слабая стабилизация дуги, и как следствие, достаточно большое количество брызг.

Отличительная особенность данного газа в том, что его разрешено применять без добавления инертных газов.

Газы, используемые как компоненты смеси

Наиболее известным добавочным компонентом является кислород. Высокая химическая активность влияет на процентное содержание в смеси – его массовая доля редко превышает 7-10 %. Смесь аргона и кислорода обладает специфическим характером проплавления.

Сварочный шов, выполненный с применением данной смеси известен как «шляпка гвоздя», названный за счет внешнего сходства. Известны трехкомпонентные смеси, в состав которых входит кислород, аргон и углекислота, с различными пропорциями, в зависимости от характера работ.

Азот не получил широкого распространения, в качестве защитного газа. В основном его применяют для соединения меди и нержавейки, поскольку он не вступает в реакцию с данными металлами.

Газовые сварочные смеси и рекомендуемая область их применения.

Активированная проволока

Этот сварочный материал по составу близок к порошковой проволоке, но в него добавлены специальные присадки, оптимизирующие параметры в области сварочной ванны и препятствующие разрушению металла во время сварки и после нее. Конструктивно активированная проволока устроена иначе, чем порошковая. Процентное содержание добавок существенно меньше и не превышает 6-8 % от общей погонной массы. Присадки при этом не засыпаются в полости, а встраиваются в тело проволоки в виде тонких каналов, и материал объединяет в себе достоинства проволоки сплошного сечения и порошковой проволоки. По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

Присадками являются легко ионизируемые соединения легких металлов и шлакообразующие составляющие, улучшающие ситуацию со стабильностью рабочих параметров сварочной ванны. Они повышаю стабильность электрической дуги.

Они повышаю стабильность электрической дуги.

Можно сформулировать следующие достоинства активированной проволоки:

- Широкий спектр совместимого оборудования. Проволока, в отличие от порошковой, допускает перегибы и не требует специализированных подающих устройств.

- Высокое качество шва за счет понижения поверхностного натяжения соединяемых заготовок и низкого насыщения водородом.

- Снижение потребляемого тока за счет защиты области сварки от чрезмерной теплопотери.

Сварочная проволока

Главным минусом активированной проволоки считается необходимость применения газа. Это увеличивает трудоемкость и себестоимость операции.

Возможна ли сварка без газа?

Сразу скажем, что в этой статье мы будем говорить о технологии MIG/MAG (сварка с применением защитного газа и плавящейся проволоки). Эта технология хорошо себя зарекомендовала и позволяет получить качественные швы, в отличие от ММА сварки (ручная дуговая сварка). Для выполнения MIG/MAG сварки необходимы специальные сварочные полуавтоматы, присадочная проволока и, конечно, газ. Но что делать, если у вас нет возможности использовать газ?

Хоть MIG/MAG сварка и позволяет получить очень качественные швы, она не лишена недостатков. Зачастую газовые баллоны слишком громоздки, чтобы использовать их для сварки в труднодоступных местах и на высоте. В таких случаях сварка с газом просто невозможна. Также при частой сварке газовый баллон необходимо заправлять, и это не всегда возможно, а запасного баллона может не быть под рукой. Возникает необходимость применять сварочный аппарат без газа… Но насколько это возможно?

Многие умельцы решают просто исключить газ из технологии MIG/MAG и варить присадочной проволокой. Они убеждены, что можно использовать сварочный полуавтомат проволочный без газа и при этом получить качественные швы. Так ли это мы расскажем далее.

Сварка без газа обычной проволокой

Сварка обычной присадочной проволокой без газа с применением полуавтомата — это бессмысленная затея. Такая сварка практически невозможна из-за особенностей самой присадочной проволоки. Повторимся, что в данной статье мы говорим о технологии MIG/MAG сварки, где обязательно применение газа. Если убрать газ и оставить только присадочный материал, то он будет либо постоянно разбрызгиваться, либо залипать. И эту проблему не решить встроенными функциями полуавтомата. Просто такова технология. Отсутствие газа при сварке обычной проволокой — это все равно, что у человека отобрать одну руку и заставить выполнять привычные повседневные действия.

Такая сварка практически невозможна из-за особенностей самой присадочной проволоки. Повторимся, что в данной статье мы говорим о технологии MIG/MAG сварки, где обязательно применение газа. Если убрать газ и оставить только присадочный материал, то он будет либо постоянно разбрызгиваться, либо залипать. И эту проблему не решить встроенными функциями полуавтомата. Просто такова технология. Отсутствие газа при сварке обычной проволокой — это все равно, что у человека отобрать одну руку и заставить выполнять привычные повседневные действия.

Итак, проволочные присадочные материальные годятся для сварки без газа. Что тогда делать? На помощь приходит так называемая порошковая проволока. С виду это обычный металлический пруток. Но в его сердцевине содержится флюс, который при плавлении проволоки высвобождается и позволяет варить без газа.

Вывод: сварка полуавтоматом без газа обычной проволокой возможна, но получаемые швы никуда не годятся и саму работу крайне сложно выполнять. Используйте такой метод только при экстренных случаях, когда у вас вообще нет никакого выбора. В остальных ситуациях лучше применять порошковую проволоку с флюсом внутри. На данный момент это единственный безгазовый способ сварки при применении MIG/MAG технологии.

Но учтите, что порошковая проволока стоит недешево и такая сварка может оказаться дороже применения газа и обычной проволоки. К тому же, получаемые швы не отличаются высоким качеством и подвержены коррозии. В случае с некоторыми металлами это особенно критично.

Например, при сварке нержавеющей стали. Если использовать порошковую проволоку при работе с нержавейкой, то шов через время покроется ржавчиной, и антикоррозийные свойства сойдут на нет. Учитывайте это и не используйте порошковую проволоку на постоянной основе вместо газа. Все-таки MIG/MAG технология подразумевается связку газ+присадочный материал. А порошковая проволока скорее помогает решить срочные задачи и не подходит для регулярного использования.

Вместо заключения

Как видите, сварка нержавеющей стали с применением полуавтомата — не такая уж сложная задача, как может показаться на первый взгляд. Конечно, применение MIG/MAG технологии требует от сварщика опыта и навыков. Не ждите, что с первого раза сформируете идеально ровный и эстетичный шов. Но и не стоит отчаиваться, если проделанная вами работа неудовлетворительного качества. Проверьте, правильно ли вы настраиваете режим сварки. Также проверьте, какие расходники вы используете. Возможно, состав проволоки не совпадает с составом металла. Практикуйтесь как можно больше, и так вы достигнете высот в сварочном деле. Желаем удачи в работе!

Какую конструкцию имеет проволока стальная порошковая?

Порошковая стальная проволока – это электрод, стальная оболочка которого заполнена набором защитных, деоксидирующих и шлакообразующих присадок. Важный компонент материала – это порошок железный, марка которого определяет уровень его содержания в общем объеме.

Содержание рутила с концентратом флюорита составляет до 60%. Выбор присадок осуществляется с учетом содержания важных веществ в процентах. Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Таблица режимов сварки полуавтоматом.

Порошковая проволока может отличаться присутствием компонентов, обеспечивающих стабильность дуги даже без условий газовой среды. Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Порошковая проволока имеет преимущества, позволяющие применять ее, не нанося вред глазам, даже в том случае, если они не защищены специальными средствами. Соединение не вызывает разбрызгивания металла, оно получается ровным и качественным. При выполнении сварочных работ необходим тщательный контроль

Соединение не вызывает разбрызгивания металла, оно получается ровным и качественным. При выполнении сварочных работ необходим тщательный контроль

Производителями рекомендуются определенные , которые очень важно соблюдать

Как используется газозащитная и самозащитная проволока?

Порошковую проволоку газозащитного типа используют для сварки на автоматах и полуавтоматах. Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

- разбрызгивание в малых количествах;

- невысокую степень пористости;

- легкость при отделении шлаков.

Материал для сварки самозащитного типа применяется для различных работ на открытом участке. Сердечник содержит необходимые защитные элементы. Вместе с тем в процессе проведения сварочных работ пользоваться инертным газом не обязательно.

Характер сварочных работ полуавтоматом зависит от вида свариваемого изделия.

Соединение тонкого металла в зависимости от вида изделия, производится двумя способами:

- Обычный листовой металл может быть сварен любыми методами.

- Заклепочный тонкий металл следует соединять внахлест и проваривать через подготовленные заранее отверстия в верхнем листе.

Электрическая схема полуавтомата.

Сваривая тонкие металлические изделия нужно не забывать такие тонкости:

силу тока, напряжение и скорость выхода проволоки необходимо отрегулировать в меньшую сторону;

запрещается задерживать электрическую дугу на одном месте, поскольку эту может повлечь за собой прожег изделия или наплыв сварочного валика;

тонкий заклепочный металл важно сваривать, начиная с центра нижней заготовки, дабы избежать залития подготовленных отверстий.

Если сварной шов не обязательно должен быть герметичным, можно выполнить точечные сварочные работы с промежутком от 1 до 5 сантиметров.

Толстый металл с толщиной стенок более 4 миллиметров соединяется при помощи снятия фасок со свариваемых поверхностей. Подобная подготовка позволяет получить ровный шов и качественно проварить заготовки.

Выполнение сварочных работ с толстыми металлами следует проводить с использованием небольших колебательных движений горелки. Таблица режимов сварки, идущая к каждому полуавтомату, содержит обширные сведения о оптимальных параметрах для сварки толстых металлических изделий.

Основные правила соединения толстых металлических изделий:

- зазор между деталями должен составлять не более 2 миллиметров;

- ширина сварного шва должны быть равна толщине заготовки;

- выбор сварочных материалов следует проводить в зависимости от соединяемых металлов.

Сварочные работы рекомендуется выполнять на улице или в хорошо вентилируемом помещении.

Список источников

- svarkaed.ru

- tutsvarka.ru

- expertsvarki.ru

- svarka.guru

- stankiexpert.ru

Поделитесь с друзьями!

Лучшие практики для успешной сварки порошковой проволокой с самозащитой

Самозащитная порошковая сварка (FCAW-S) предлагает множество преимуществ, включая хорошую свариваемость, высокую скорость наплавки и отличные химические и механические свойства. Самозащитная порошковая сварка (FCAW-S) дает множество преимуществ, включая хорошую свариваемость, высокую скорость наплавки и отличные химические и механические свойства. Это делает этот процесс обычным выбором для многих приложений, таких как возведение металлоконструкций, строительство мостов и ремонт тяжелого оборудования.Но, как и любой сварочный процесс, здесь есть свои проблемы.

Это делает этот процесс обычным выбором для многих приложений, таких как возведение металлоконструкций, строительство мостов и ремонт тяжелого оборудования.Но, как и любой сварочный процесс, здесь есть свои проблемы.

Есть несколько простых советов и передовых методов, которые могут помочь в решении этих проблем. Использование этих знаний – с небольшой практикой – может сэкономить время, деньги и нервы, а также помочь достичь высокого качества сварки.

Включения шлака

Включения шлака – результат того, что расплавленный флюс изнутри сварочной проволоки застревает внутри сварного шва – обычно могут возникать в смещенных и многопроходных применениях FCAW-S.Предотвращение этой проблемы зависит от соблюдения основных передовых методов и использования надлежащих методов сварки. К ним относятся:

- Соблюдайте правильную скорость и угол движения. При сварке в вертикальном положении вверх используйте для пистолета угол сопротивления от 5 до 15 градусов. Используйте угол сопротивления от 15 до 45 градусов при сварке в плоском или горизонтальном положении. При необходимости увеличьте этот угол, если проблема не исчезнет. Также поддерживайте постоянную скорость движения, так как слишком медленное движение может привести к опережению сварочной ванны над дугой и образованию шлаковых включений.

- Поддерживайте надлежащий подвод тепла, всегда используя напряжение, рекомендованное производителем присадочного металла для данного диаметра проволоки. Слишком малое количество тепла может привести к включению шлака.

- Тщательно очищайте материал между проходами сварки от шлака.

- Обязательно правильно разместите сварной шов. Оставьте достаточно места в сварном шве, особенно во время корневых проходов и широких канавок, чтобы металл шва мог его заполнить.

Пористость

Пористость – это распространенный дефект сварного шва, который возникает, когда в сварном шве остается газ.Основным способом предотвращения этой проблемы является тщательная очистка основного материала перед сваркой.

Удалите всю грязь, ржавчину, жир, масло, краску, влагу и другие загрязнения по всей длине сварного шва. Во время сварки убедитесь, что вылет проволоки не превышает 1 1/4 дюйма за контактный наконечник. Кроме того, использование присадочных металлов, содержащих добавленные раскислители, может помочь предотвратить пористость и позволить сварку через легкие загрязнения. Однако эти провода не заменяют правильную очистку.

Червоточины

Другой дефект, отслеживание червяков, относится к следам на поверхности сварного шва, вызванным газом, создаваемым флюсом внутри проволоки. Следите за тем, чтобы не было чрезмерного напряжения для настройки подачи проволоки, чтобы предотвратить эту проблему. В ситуациях, когда происходит отслеживание червяков, уменьшайте напряжение с шагом 1/2 вольта, пока проблема не исчезнет. Подрезы и неплавление

Два дополнительных дефекта, влияющих на качество сварного шва, – это отсутствие проплавления и подрезы.Предотвращение этих проблем может помочь сварочным работам сэкономить время и деньги на переделках и простоях.

Отсутствие плавления возникает, когда металл шва не плавится должным образом с основным материалом или с предыдущим наплавленным валиком во время многопроходной сварки. Основная причина этой проблемы – неправильный угол наклона пистолета. Поддерживайте подвод тепла и правильный рабочий угол пистолета, чтобы предотвратить проплавление. Используйте угол наклона пистолета от 15 до 45 градусов и держите дугу на задней кромке сварочной ванны.При плетении держите дугу на боковой стенке канавки.

Грязная рабочая поверхность – еще одна частая причина отсутствия сплавления. Рекомендуется тщательная и тщательная очистка поверхности перед сваркой и между проходами.

Поднутрение вызывает более слабую зону у носка сварного шва, позволяя канавке расплавиться в основном металле, который не заполняется металлом сварного шва. Этот дефект часто может привести к растрескиванию. Во избежание подрезов следите за параметрами сварки для соответствующего сварочного тока и напряжения.Угол обзора также играет ключевую роль в этом вопросе. Кроме того, убедитесь, что скорость движения позволяет металлу сварного шва полностью заполнять расплавленные участки основного материала.

Во избежание подрезов следите за параметрами сварки для соответствующего сварочного тока и напряжения.Угол обзора также играет ключевую роль в этом вопросе. Кроме того, убедитесь, что скорость движения позволяет металлу сварного шва полностью заполнять расплавленные участки основного материала.

Проблемы с проникновением

Когда дело доходит до проплавления сварного шва, слишком много и слишком мало – проблематично. Хорошее проплавление стыков имеет решающее значение для выполнения высококачественных сварных швов, поэтому важно обращать внимание на то, сколько металла шва попадает в стык.

Когда металл сварного шва плавится через основной металл и зависает под сварным швом, это является чрезмерным проваром.Чаще всего это вызвано слишком большим количеством тепла. Избегайте этой проблемы, поддерживая надлежащий подвод тепла для приложения. Уменьшите диапазон напряжения, уменьшите скорость подачи проволоки и увеличьте скорость движения.

Когда проблема заключается в отсутствии проплавления или неглубокой плавке сварного шва и основного металла, могут помочь противоположные шаги: увеличить диапазон напряжений и скорость подачи проволоки при одновременном снижении скорости движения.

Подготовка суставов также играет роль в правильном проникновении. Чтобы обеспечить правильное удлинение проволоки и получить необходимые характеристики дуги для хорошего качества сварки, необходимо иметь доступ к дну канавки.

Успех

Как и любой сварочный процесс, FCAW-S может вызвать некоторые проблемы. Используя правильную технику сварки и предпринимая шаги для решения проблем, будет проще выявлять и решать проблемы быстро – или даже предотвращать их возникновение – чтобы воспользоваться преимуществами производительности и качества, которые предлагает процесс.

Почему не следует использовать защитный газ с самозащитными электродами FCAW

Getty Images

В: В нашем магазине мы используем защитный газ, смесь аргона и углекислого газа C25. Мы выполняем некоторую сварку MIG, но в основном используем дуговую сварку порошковой проволокой (FCAW). Мы используем газозащитный сердечник из флюса, но в некоторых областях мы используем самозащитный сердечник из флюса. Сварщики любят использовать защитный газ с самозащитной проволокой, потому что это снижает образование дыма. Есть ли с этим какие-то проблемы?

Мы выполняем некоторую сварку MIG, но в основном используем дуговую сварку порошковой проволокой (FCAW). Мы используем газозащитный сердечник из флюса, но в некоторых областях мы используем самозащитный сердечник из флюса. Сварщики любят использовать защитный газ с самозащитной проволокой, потому что это снижает образование дыма. Есть ли с этим какие-то проблемы?

A: Да. Использование защитного газа с самозащитным сердечником из флюса может вызвать несколько проблем.

Порошковые сварочные электроды бывают двух типов: газозащитные и самозащитные.Электроды с защитным газом используют внешний газ вместе с внутренним флюсом для защиты расплавленной сварочной ванны от атмосферы. Они также образуют шлак, который очищает (или раскисляет) сварной шов, реагируя с примесями в сварочной ванне, создавая чистый, механически прочный сварной шов. Шлак вступает в реакцию с другими элементами в сварочной ванне и образует соединения, всплывающие на поверхность, которые затем удерживаются в слое шлака, который удаляется после сварки.

Напротив, самозащитные электроды полагаются исключительно на внутренний флюс для образования как защитного газа, так и шлака.Эффективность осаждения этих двух электродов различна, поскольку самозащищенный электрод должен создавать свой собственный газовый экран. Процесс FCAW с защитой от газа имеет эффективность сварки в диапазоне от средних до высоких 80%, в то время как эффективность самозащиты FCAW обычно находится в диапазоне 70%.

Обе проволоки изготавливаются одинаково: оболочка формируется в желоб и заполняется потоком мелких частиц. Оболочка затем формируется в закрытую трубку и опускается до ее окончательного диаметра.

Химический состав флюса и проволоки разработан производителем проволоки, который отвечает за выполнение окончательных требований Американского общества сварщиков к испытаниям металла шва на соответствие предполагаемой классификации.Каждый производитель проволоки пытается создать флюс, который дает проволоку с флюсовым сердечником, с хорошими характеристиками дуги, привлекательной для сварщика, легко удаляемым шлаком, низким разбрызгиванием и дымом и правильным количеством раскислителей для предполагаемого защитного газа. Оба типа проволоки предназначены для получения наплавленного металла с идеальным химическим составом на основе защитного газа, используемого для получения желаемых результатов механических испытаний.

Оба типа проволоки предназначены для получения наплавленного металла с идеальным химическим составом на основе защитного газа, используемого для получения желаемых результатов механических испытаний.

Некоторые порошковые проволоки с защитным газом классифицируются как сварочные со 100% диоксидом углерода или смесью газов C25.Некоторые представленные на рынке проволоки FCAW имеют двойную сертификацию производителя для использования с любым типом защитного газа, в то время как самозащитные порошковые проволоки предназначены для производства собственного защитного газа. Это достигается за счет использования ингредиентов флюса, которые при воздействии сильного тепла сварочной дуги вызывают химическую реакцию, и одним из побочных продуктов является защитный газ для сварочной ванны, обычно двуокись углерода.

Диоксид углерода или защитные газы аргон при стандартной температуре и давлении не реагируют и остаются таковыми во время сварки на небольших расстояниях от сварочной плазмы или конуса дуги.Они защищают расплавленную сварочную ванну, вытесняя атмосферный воздух на время, достаточное для затвердевания сварного шва и предотвращения пористости. Однако экстремальные температуры внутри дугового конуса вызывают диссоциацию углекислого газа на углерод, кислород и окись углерода. Эти компоненты являются активными и вступают в реакцию с различными частями расплавленной сварочной ванны и шлака, улавливая примеси и очищая отложения металла сварного шва.

Проблемы возникают, когда защитный газ влияет на химический состав наплавленного металла.Два обычных сплава, марганец и кремний, которые входят в химический состав металлической оболочки или добавляются к флюсу, действуют как раскислители. Раскислители связываются с кислородом, растворенным в сварочной ванне, и попадают в слой шлака. Например, если марганец не используется должным образом в соответствии с конструкцией, он будет действовать как легирующий агент в металле сварного шва, создавая потенциально хрупкую ситуацию сварки.

Порошковая проволока предназначена для получения химического состава металла сварного шва с оптимальным содержанием сплава для достижения заданных диапазонов удельной прочности, ударной вязкости и удлинения.Если используется неправильный защитный газ или защитный газ используется с самозащитной проволокой, результирующий химический состав сварного шва может выйти за пределы ожидаемого диапазона, что в конечном итоге может привести к катастрофическим результатам. Это может вызвать растрескивание сварного шва, пористость или следы червяка (поверхностная пористость, вызванная захваченным газом между затвердевшим шлаком и все еще расплавленной лужей).

Еще нужно учесть стоимость. Использование защитного газа с самозащитным проводом не только неправильно, но и является пустой тратой денег.Самоэкранированная проволока предназначена для сварочных работ в полевых условиях, поэтому вы можете пересмотреть, почему она используется на производственном предприятии. Иногда это происходит из-за наличия в цехе сильных воздушных потоков, которые могут нарушить покрытие защитным газом, что приводит к пористости сварного шва.

Лучшим вариантом может быть инвестирование в сварочные завесы или внесение некоторых изменений, направленных на устранение сильных воздушных потоков. Поступая таким образом, вы можете преобразовать самозащитный провод в двойной экран или даже сплошной провод, если он хорошо подходит для вашего приложения.В большинстве случаев затраты компенсируются применением присадочного металла с более высоким содержанием наплавленного металла, что достигается за счет сокращения времени сварки и уменьшения объема очистки после сварки, не добавляющей добавленной стоимости.

Порошковая проволока – самозащитные и газозащитные

Все о порошковой проволоке

Сегодня производительность важна, и поэтому порошковая проволока является присадочным металлом, который следует учитывать. Благодаря более высокой производительности наплавки и эффективности оператора они обеспечивают повышение производительности, высокую производительность и отличное качество сварки.Порошковая проволока подходит для различных отраслей промышленности и является отличным решением для общего производства, производства, строительства, применения на море и в судостроении.

Благодаря более высокой производительности наплавки и эффективности оператора они обеспечивают повышение производительности, высокую производительность и отличное качество сварки.Порошковая проволока подходит для различных отраслей промышленности и является отличным решением для общего производства, производства, строительства, применения на море и в судостроении.

Если вы решите перейти на порошковую проволоку, важно принять во внимание все факторы, такие как механические и химические свойства основного металла, требуемое положение при сварке, оборудование, рабочую среду и условия работы сварщика. набор навыков, потому что все они играют важную роль при выборе.

Кроме того, при принятии решения о том, является ли использование порошковой проволоки правильным выбором, необходимо учитывать сварочные характеристики присадочного металла, преимущества и требования.

Самозащищенный и газозащитный

Существует два типа порошковой проволоки: самозащищенная и газозащитная, обе позволяют сваривать различные недрагоценные металлы, включая низкоуглеродистую и низколегированную сталь. Кроме того, газовая защита предлагает нержавеющую сталь и никелевые сплавы.

Самозащитный

Отличие от самозащитных проводов состоит в том, что им не требуется защитный газ, когда дуга активна, что устраняет необходимость в газовом баллоне.Это делает его отличным выбором для удаленных приложений или когда важна переносимость. Самоэкранированная проволока также является отличным выбором для сварки на открытом воздухе и в ветреную погоду, поскольку проволока может выдерживать сильный ветер.

Эти провода обладают хорошей ударной вязкостью даже при более низких температурах, однако при сравнении их с газозащитными проводами они могут производить более высокий уровень дыма и брызг.

Самоэкранированная проволока является хорошей заменой электродам для дуговой сварки с металлическим экраном, поскольку они повышают производительность.В отличие от электродов, порошковую проволоку не нужно менять снова и снова, что в результате сокращает время простоя при замене.

Газ защищенный