Сварка стали 30: Сварка стали 30хгса

alexxlab | 29.06.1984 | 0 | Разное

Сварка цилиндров из стали 30хгса – Технологии и документации

#1 Victorupp

Отправлено 06 August 2014 13:19

Уважаемые коллеги! Прошу вас откликнуться. Работаю на заводе по производству гидроцилиндров, марка стали 30ХГСА. Знаю что данная сталь склонна к закалке, образованию трещин. Толковых технологов не осталось, спросить неукого. Собственно кто сможет дать совет опишу существующий процесс, может кто сможет подкорректировать, или дополнить. Заранее спасибо!

- Наверх

- Вставить ник

#2 Ferio

Отправлено 06 August 2014 13:29

Ой, опять.

- Наверх

- Вставить ник

#3 MityMouse

Отправлено 06 August 2014 13:50

Уважаемые коллеги! Прошу вас откликнуться. Работаю на заводе по производству гидроцилиндров, марка стали 30ХГСА. Знаю что данная сталь склонна к закалке, образованию трещин. Толковых технологов не осталось, спросить неукого. Собственно кто сможет дать совет опишу существующий процесс, может кто сможет подкорректировать, или дополнить. Заранее спасибо!

Условия работы соединения? Требования к соединению? Стандарты?

- Наверх

- Вставить ник

#4 Victorupp

Отправлено 06 August 2014 13:57

Условия работы соединения? Требования к соединению? Стандарты?

работать будут под высоким давлением (гидроцилиндры на крепях в шахте). а требования это прочное герметичное соединение, которое не вырвет давлением по шву, или околошовной зоне.

а требования это прочное герметичное соединение, которое не вырвет давлением по шву, или околошовной зоне.

Сообщение отредактировал Victorupp: 06 August 2014 13:58

- Наверх

- Вставить ник

#5 MityMouse

Отправлено 06 August 2014 14:22

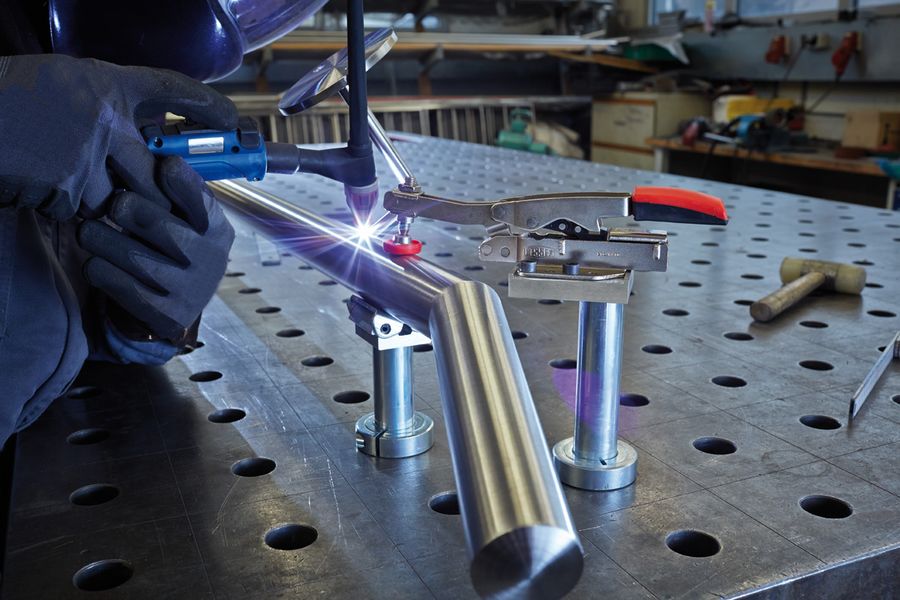

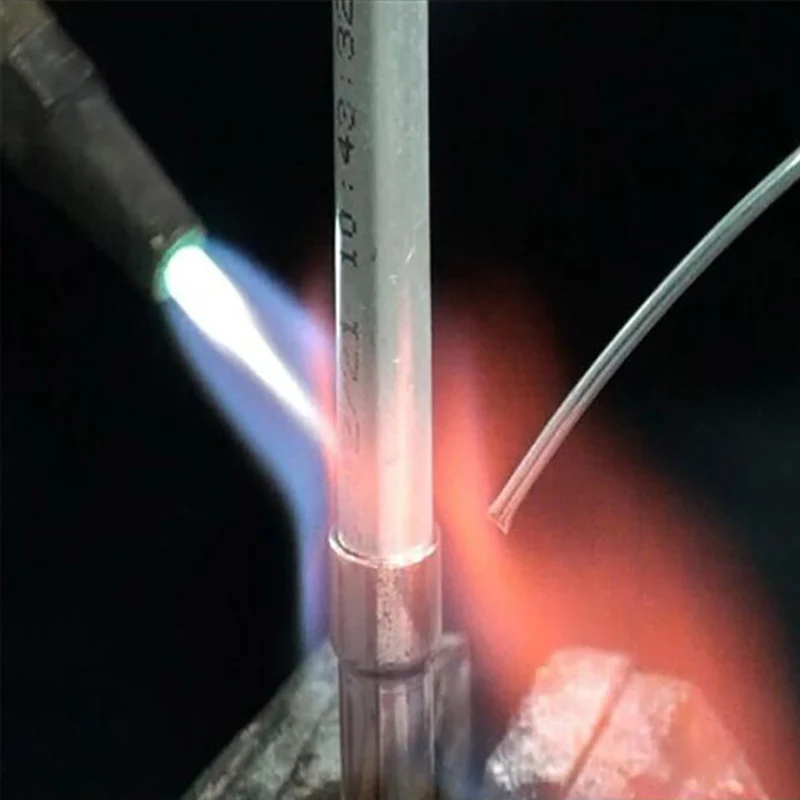

Тогда, лучше всего ручная аргонодуговая сварка (TIG), для уменьшения тепловложения в деталь. Присадочный материал – сходный по составу (Св-18ХГС или забугорные аналоги, а не аустенитный, так как он даёт менее прочное соединение хоть и лучшие сварочно-технологические характеристики). Соединение с полным проплавлением, с предварительным печным подогревом до 300 градусов (выдержка в зависимости от массы детали) и послесварочным отжигом (нагрев до 650 градусов, выдержка в зависимости от массы детали, остывание с печью). После сварки рентген или ультразвук и капиллярный метод для выявления поверхностных трещин. Для таких ответственных конструкций очень желательно иметь сварщиков, которые с этим уже сталкивались и организовать процесс правильно (варить рядом с печью, чтобы время между сваркой и выгрузкой-загрузкой в печь было минимально (зазеваетесь – будут трещины)). Соответственно после сварки потребуется механическая обработка детали. Если на соединение будут воздействовать знакопеременные нагрузки – снять усиление и обратный валик сварного шва.

После сварки рентген или ультразвук и капиллярный метод для выявления поверхностных трещин. Для таких ответственных конструкций очень желательно иметь сварщиков, которые с этим уже сталкивались и организовать процесс правильно (варить рядом с печью, чтобы время между сваркой и выгрузкой-загрузкой в печь было минимально (зазеваетесь – будут трещины)). Соответственно после сварки потребуется механическая обработка детали. Если на соединение будут воздействовать знакопеременные нагрузки – снять усиление и обратный валик сварного шва.

- Наверх

- Вставить ник

#6 Victorupp

Отправлено 06 August 2014 14:30

Тогда, лучше всего ручная аргонодуговая сварка (TIG), для уменьшения тепловложения в деталь.

Присадочный материал – сходный по составу (Св-18ХГС или забугорные аналоги, а не аустенитный, так как он даёт менее прочное соединение хоть и лучшие сварочно-технологические характеристики). Соединение с полным проплавлением, с предварительным печным подогревом до 300 градусов (выдержка в зависимости от массы детали) и послесварочным отжигом (нагрев до 650 градусов, выдержка в зависимости от массы детали, остывание с печью). После сварки рентген или ультразвук и капиллярный метод для выявления поверхностных трещин. Для таких ответственных конструкций очень желательно иметь сварщиков, которые с этим уже сталкивались и организовать процесс правильно (варить рядом с печью, чтобы время между сваркой и выгрузкой-загрузкой в печь было минимально (зазеваетесь – будут трещины)). Соответственно после сварки потребуется механическая обработка детали. Если на соединение будут воздействовать знакопеременные нагрузки – снять усиление и обратный валик сварного шва.

дело в том что внутреняя поверхность цилиндра раскатана, и если его нагреть до 300 градусов раскатанный металл поднимается, что не есть хорошо.

- Наверх

- Вставить ник

#7 MityMouse

Отправлено 06 August 2014 14:32

дело в том что внутреняя поверхность цилиндра раскатана, и если его нагреть до 300 градусов раскатанный металл поднимается, что не есть хорошо.. сейчас мы варим так, лилиндр помещаем в печь, нагреваем его до 100 и сразу варим 5-6 проходов без остановки. после сварки цилиндр просто остывает в цеху..(что конечно плохо).

Марка присадки? Способ сварки? На такие ответственные детали назначается припуск под расточку, варится, затем растачивается.

Сообщение отредактировал MityMouse: 06 August 2014 14:34

- Наверх

- Вставить ник

#8 Victorupp

Отправлено 06 August 2014 14:35

Марка присадки? Способ сварки?

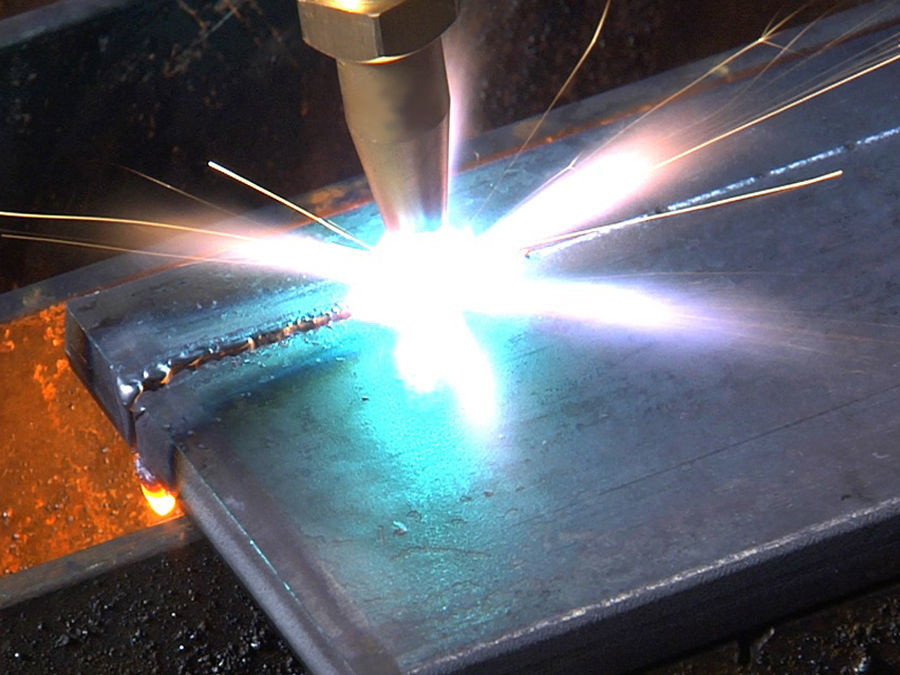

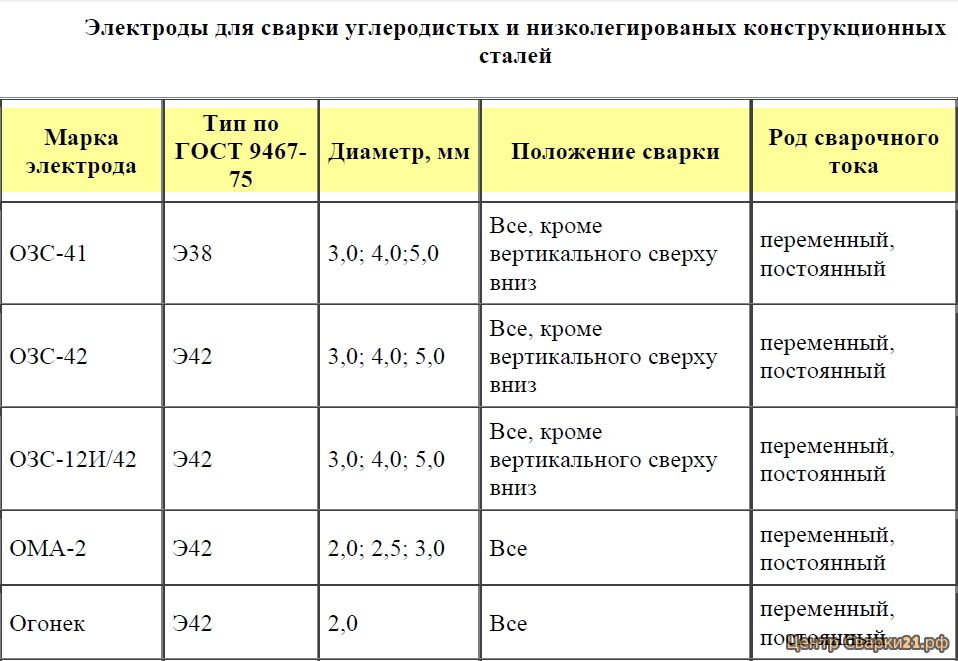

полуавтоматом варим. вот этой проволокой..

Прикрепленные изображения

- Наверх

- Вставить ник

#9 MityMouse

Отправлено 06 August 2014 15:06

полуавтоматом варим.

вот этой проволокой..

Присадка – ферритная, поэтому равнопрочность сварного соединения с основным металлом не достигается. Но если прочность вас устраивает, а претензии только к трещинообразованию, то проволоку и способ сварки можно оставить. Самое главное – ввести послесварочную или предсварочную термическую обработку (в идеале и то и то). Кстати, если введёте печной предварительный подогрев до 300 градусов, то можно снизить коробление детали. Короче – основные рекомендации такие, а остальное зависит от конкретных возможностей вашего производства.

- Наверх

- Вставить ник

#10 G_Kar

Отправлено 06 August 2014 18:58

Тогда, лучше всего ручная аргонодуговая сварка (TIG), для уменьшения тепловложения в деталь.

Вот тут вы меня озадачили. РАДС по тепловложению в основной металл всегда была на первом месте, т.е. разогрев наиболее сильный по сравнению с ПА и сваркой электродами.

Сообщение отредактировал G_Kar: 06 August 2014 18:59

Мои работы в инстаграм: @MOV_engineering

- Наверх

- Вставить ник

#11 ЛехаКолыма

Отправлено 06 August 2014 20:30

дело в том что внутреняя поверхность цилиндра раскатана, и если его нагреть до 300 градусов раскатанный металл поднимается, что не есть хорошо.. сейчас мы варим так, лилиндр помещаем в печь, нагреваем его до 100 и сразу варим 5-6 проходов без остановки.

после сварки цилиндр просто остывает в цеху..(что конечно плохо).

День добрый.в журнале “Сварщик” №2 за 2012 год стр 20 есть подробное описание технологии данной стали,может пригодится

- Наверх

- Вставить ник

#12 Victorupp

Отправлено 06 August 2014 20:57

спасибо!

- Наверх

- Вставить ник

#13 MityMouse

Отправлено 07 August 2014 07:12

Вот тут вы меня озадачили.

РАДС по тепловложению в основной металл всегда была на первом месте, т.е. разогрев наиболее сильный по сравнению с ПА и сваркой электродами.

Почему вы так считаете? РАДС сварщик имеет больше возможностей для уменьшения тепловложения: 1. Минимальный ток не ограничен диаметром электрода или проволоки (хоть 10 ампер дай, если сварить сможешь). 2. Более гибкий процесс для сварщика (тепло в сварочную ванну можно передавать как непосредственно дугой, так и через присадку). 3. Более “узкая” дуга, форма которой зависит от заточки вольфрама. Не зря нержавейку в ответственных конструкциях только РАДС и варят, ведь она большой разогрев ох как не людит, выжечь легирующие элементы как нефиг делать.

Сообщение отредактировал MityMouse: 07 August 2014 07:13

- Наверх

- Вставить ник

#14 G_Kar

Отправлено 07 August 2014 09:16

MityMouse, заблуждаетесь в причинно-следственных связях. 1. На минимальном токе вы получите максимальный разогрев детали, для уменьшения тепловложения сварку проводят на максимальном токе максимально быстро. 2. Не образовав сварочную ванну вы не сможете сварить изделие, присадка подается в сварочную ванну, а не в дугу и она наоборот забирает тепло из сварочной ванны. 3. Нержавейку в ответственных конструкциях варят полуавтоматом, а РАДС более технологична в плане простоты оборудования (ПА пригодный для сварки нержавейки стоит не малых денег), удобства при монтаже (можно взять горелку 8 метров и не бегать с источником, баллоном и механизмом подачи проволоки), плюс удобство визуального контроля процесса сварки. Но в общем-то все можно свести тупо к наибольшей распространенности.

1. На минимальном токе вы получите максимальный разогрев детали, для уменьшения тепловложения сварку проводят на максимальном токе максимально быстро. 2. Не образовав сварочную ванну вы не сможете сварить изделие, присадка подается в сварочную ванну, а не в дугу и она наоборот забирает тепло из сварочной ванны. 3. Нержавейку в ответственных конструкциях варят полуавтоматом, а РАДС более технологична в плане простоты оборудования (ПА пригодный для сварки нержавейки стоит не малых денег), удобства при монтаже (можно взять горелку 8 метров и не бегать с источником, баллоном и механизмом подачи проволоки), плюс удобство визуального контроля процесса сварки. Но в общем-то все можно свести тупо к наибольшей распространенности.

Мои работы в инстаграм: @MOV_engineering

Тел./Вацап.:+7-999-62O-1O-3O

- Наверх

- Вставить ник

#15 MityMouse

Отправлено 07 August 2014 09:41

G_Kar, Давайте по порядку. 1. Тепловложение зависит не от тока или скорости сварки, а от сочетания ток+скорость. Что я получу, если уменьшу ток, а скорость оставлю постоянной? Более узкий шиов (меньший катет)! ТИГ сварка позволяет держать стабильную дугу на неограниченно маленьких токах, в то время, как остальные методы ограничены диаметром присадки. Грубо говоря, что будет давать меньшее тепловложение в основной металл: один проход на токе 200 А или 3 прохода на токе 60-80 А с возможностью остывать между проходами? Просто используя ТИГ, я имею возможность накладывать слои как можно меньшей толщины. 2. О том, как ТИГари держат дугу на присадке, спросите у опытных ребят на форуме: http://websvarka.ru/…pic=1223&page=1, пост №13. Правильно, забираем из ванны тепло присадкой (мы ведь и уменьшаем тепловложение в основной металл). 3. В ответственных конструкциях на атомке варят только ТИГ-ом! Полуавтоматическая сварка применяется ограниченно. Если бы не удобство управления процессом и малые тепловложения, нержавейку уже давно бы все полуавтоматом варили, ведь этот процесс производительнее.

1. Тепловложение зависит не от тока или скорости сварки, а от сочетания ток+скорость. Что я получу, если уменьшу ток, а скорость оставлю постоянной? Более узкий шиов (меньший катет)! ТИГ сварка позволяет держать стабильную дугу на неограниченно маленьких токах, в то время, как остальные методы ограничены диаметром присадки. Грубо говоря, что будет давать меньшее тепловложение в основной металл: один проход на токе 200 А или 3 прохода на токе 60-80 А с возможностью остывать между проходами? Просто используя ТИГ, я имею возможность накладывать слои как можно меньшей толщины. 2. О том, как ТИГари держат дугу на присадке, спросите у опытных ребят на форуме: http://websvarka.ru/…pic=1223&page=1, пост №13. Правильно, забираем из ванны тепло присадкой (мы ведь и уменьшаем тепловложение в основной металл). 3. В ответственных конструкциях на атомке варят только ТИГ-ом! Полуавтоматическая сварка применяется ограниченно. Если бы не удобство управления процессом и малые тепловложения, нержавейку уже давно бы все полуавтоматом варили, ведь этот процесс производительнее. Но к сожалению много где без РАДС никак.

Но к сожалению много где без РАДС никак.

Сообщение отредактировал MityMouse: 07 August 2014 09:44

- Наверх

- Вставить ник

#16 G_Kar

Отправлено 07 August 2014 10:29

MityMouse, ответственные конструкции бывают разные, есть требования к прочности, герметичности и хим составу. То что где-то варят только ТИГом – значит лишь то, что сварка удовлетворяет их требованиям. Знаю одно производство, они варят баки и ванны под воду из нержавейки полуавтоматом в углекислоте, просто это их устраивает. Если вы хотите сравнить виды сварки, то и сравнивайте их в равных условиях.

Грубо говоря, что будет давать меньшее тепловложение в основной металл: один проход на токе 200 А или 3 прохода на токе 60-80 А с возможностью остывать между проходами?

Меньшее тепловложение будет давать ПА сварка при прочих равных условиях, а это – глубина проплавления, усиление или катет шва (т. е. его геометрия) и количество проходов.

е. его геометрия) и количество проходов.

Мои работы в инстаграм: @MOV_engineering

Тел./Вацап.:+7-999-62O-1O-3O

- Наверх

- Вставить ник

#17 MityMouse

Отправлено 07 August 2014 10:41

MityMouse, ответственные конструкции бывают разные, есть требования к прочности, герметичности и хим составу. То что где-то варят только ТИГом – значит лишь то, что сварка удовлетворяет их требованиям. Знаю одно производство, они варят баки и ванны под воду из нержавейки полуавтоматом в углекислоте, просто это их устраивает. Если вы хотите сравнить виды сварки, то и сравнивайте их в равных условиях.

Меньшее тепловложение будет давать ПА сварка при прочих равных условиях, а это – глубина проплавления, усиление или катет шва (т.

е. его геометрия) и количество проходов.

1. Если уж разбирать физику процесса, что чем более мощный, концентрированный и быстро движущийся источник нагрева при сварке мы имеем, тем меньшее будет тепловложение. То есть, задача – греть быстрее и как можно меньшую зону. ТИГ – более концентрированный источник нагрева по сравнению с П/А. По мощности ТИГ П/А не уступает, поэтому можно достигнуть сравнимых показателей по токам и скорости (в случае автоматизации подачи проволоки у ТИГ процесса на больших токах и скоростях). Соответственно, ТИГ в чистую выигрывает у П/А по концентрации источника нагрева. 2. На малых токах полуавтомат не может быть равен ТИГу (он просто не может варить на настолько малых токах). Соответственно ТИГом можно достигнуть настолько малого тепловложения, что полуавтомат там рядом не стоял.

Полуавтомат может выигрывать у ТИГ по тепловложению только на больших токах и скоростях сварки, так как ТИГ-арь не будет успевать рукой подавать присадку в шов, да и то, если нельзя автоматизировать подачу присадочной проволоки (а такие горелки есть)..jpg)

Сообщение отредактировал MityMouse: 07 August 2014 11:15

- Наверх

- Вставить ник

#18 G_Kar

Отправлено 07 August 2014 13:50

MityMouse, вы правы только отчасти, поэтому и выводы делаете неправильные. Готов обсудить физику процесса, но думаю, что это должно происходить уже не в рамах данной темы, где мы и так изрядно пофлудили

Мои работы в инстаграм: @MOV_engineering

Тел./Вацап.:+7-999-62O-1O-3O

- Наверх

- Вставить ник

#19 Ferio

Отправлено 07 August 2014 14:04

А почему коллега так стремится достичь” уменьшения тепловложения в деталь”? И даже не спросив толщины детали, решительно предлагает: “. ..Тогда, лучше всего ручная аргонодуговая сварка (TIG)”? А почему не лазер? Для начала, неплохо было бы топикстартеру Victorupp, прояснить все условия задачи. Толщина? Высокое давление для вас это сколько? Оборудование и т.п? Я вообще подозреваю, что на неком ” заводе по производству гидроцилиндров”, где “Толковых технологов не осталось, спросить неукого” возможно присутствует только РД и МП(МАДП), да и печей для Т/О нет. А коллеги тут копья ломают, кстати почему-то обсуждая только тепловложение. А, справедливые, опасения топикстартера были ещё и на предмет холодных трещин? т.е. надо обсуждать скорость охлаждения металла в связке с его толщиной и пресловутым тепловложением. Это уже немножко рассматривается по другому.

..Тогда, лучше всего ручная аргонодуговая сварка (TIG)”? А почему не лазер? Для начала, неплохо было бы топикстартеру Victorupp, прояснить все условия задачи. Толщина? Высокое давление для вас это сколько? Оборудование и т.п? Я вообще подозреваю, что на неком ” заводе по производству гидроцилиндров”, где “Толковых технологов не осталось, спросить неукого” возможно присутствует только РД и МП(МАДП), да и печей для Т/О нет. А коллеги тут копья ломают, кстати почему-то обсуждая только тепловложение. А, справедливые, опасения топикстартера были ещё и на предмет холодных трещин? т.е. надо обсуждать скорость охлаждения металла в связке с его толщиной и пресловутым тепловложением. Это уже немножко рассматривается по другому.

А вообще, сварка 30ХГСА достаточно тривиальная задача для сварщика и разобрана в массе литературы. Отлично сосуды варятся и под флюсом и с газовой защитой, ну и TIGом (небольшие толщины, как мне видится).

Подогрев конечно нужен хотя бы до 200°С, ну а после обязательно укутать, если нет Т/О.

- Наверх

- Вставить ник

#20 MityMouse

Отправлено 07 August 2014 14:09

MityMouse, вы правы только отчасти, поэтому и выводы делаете неправильные. Готов обсудить физику процесса, но думаю, что это должно происходить уже не в рамах данной темы, где мы и так изрядно пофлудили

Ок.

А почему коллега так стремится достичь” уменьшения тепловложения в деталь”? И даже не спросив толщины детали, решительно предлагает: “…Тогда, лучше всего ручная аргонодуговая сварка (TIG)”? А почему не лазер? Для начала, неплохо было бы топикстартеру Victorupp, прояснить все условия задачи.

Толщина? Высокое давление для вас это сколько? Оборудование и т.п? Я вообще подозреваю, что на неком ” заводе по производству гидроцилиндров”, где “Толковых технологов не осталось, спросить неукого” возможно присутствует только РД и МП(МАДП), да и печей для Т/О нет. А коллеги тут копья ломают, кстати почему-то обсуждая только тепловложение. А, справедливые, опасения топикстартера были ещё и на предмет холодных трещин? т.е. надо обсуждать скорость охлаждения металла в связке с его толщиной и пресловутым тепловложением. Это уже немножко рассматривается по другому.

А вообще, сварка 30ХГСА достаточно тривиальная задача для сварщика и разобрана в массе литературы. Отлично сосуды варятся и под флюсом и с газовой защитой, ну и TIGом (небольшие толщины, как мне видится).

Подогрев конечно нужен хотя бы до 200°С, ну а после обязательно укутать, если нет Т/О.

На самом деле половина дискусси с топик стартером у меня в личке, так что извиняйте за сумбур. Каюсь, пожалел, что написал такие рекомендации недослушав его до конца. Товарисч пояснил, что у них варят с подогревом до 100 градусов и остыванием на воздухе полуавтоматом и их всё устраивает, а вопрос был в том, переходить на проволоку 0,8 мм или нет. Тему можно удалить по-моему.

Товарисч пояснил, что у них варят с подогревом до 100 градусов и остыванием на воздухе полуавтоматом и их всё устраивает, а вопрос был в том, переходить на проволоку 0,8 мм или нет. Тему можно удалить по-моему.

Сообщение отредактировал MityMouse: 07 August 2014 14:10

- Наверх

- Вставить ник

Технология сварки стали 30ХГСА. | REAA

samodelkin

Я люблю этот Форум!

- #1

Вот давно собирался.

Так как сам собираюсь в скором времени варить ферму,и сложности с добыванием 4130 да еще в условиях кризиса.

Есть большое желание найти способ сварки хромансиля в домашних условиях. В ближайшее время я постараюсь здесь довольно подробно выложить свои мысли по этому поводу, и то что я накопал на эту тему.

Так же с удовольствием послушаю, кто что видел, кто что слышал и чего знает по этому поводу. Истерику в стиле “ЭТО НЕВОЗМОЖНО” просьба высказывать в других разделах.

Надо всетаки решить проблему.

С ув

КБ Альбатрос

РП15,РП25,РП2OO

- #2

…сначала отжиг(после сварки в теч.6 час) до 800 гр и выдержка определённое время при этой Т(какое не помню). ..

..

Дома придётся строить печку с равномерным Т-полем,и имеющую внутренний габарит с запасом на будущие работы…Китайцы повышали металлургическую культуру таким же способом,через несколько поколений у них появилось сто автозаводов…Сколько в истерике ни колотись,а самодельщикам лучше поискать более приемлемые стали и методы их соединения…

На Як3М мы варили раму фюз.из труб,предварительно нормализованых Сигма вр.70-90кг\мм2(куски до 2м),после сварки применялся местный отпуск шва с контролем Т прогрева горелкой термокарандашом по инструкции утверждённой институтом Патона…(во время 2МВ раму Яка отжигали целиком).

Для нужд малой авиации давно известно,что лучше использовать Ст20А в случае сварных конструкций,наращивая поп.сечения в особо ответственных местах и повышая местную площадь смятия.Да,это несколько больше по массе(около 100%),но это приемлемо для самоделок,если,конечно самодельщик не конченный садо-мазо …

Niklis

Cамолеты!

- #3

По поводу отжига не 800 а 650 град Цельсия и выдержка 0,5-1,5 часов, но там есть нюансы. .. все зависит от типа конструкции и толщин материала… так же от толщин зависит и режим сварки!!!

.. все зависит от типа конструкции и толщин материала… так же от толщин зависит и режим сварки!!!

Уточните пожалуйста условия по материалу, тогда будет возможным и режим подобрать правильный…

Niklis

Cамолеты!

- #4

В общем беда там только с образованием холодных трещин… в остальном все как обычно

Kolb70

Я люблю строить самолеты!<br<br>

- #5

Можно ли усилить хромонсилевую конструкцию фермы кокпита в домашних условиях не/!/ сваркой, а добавлением конструкции на хомутах и болтах из стали 20А. ??? Усиление конструкции необходимо из-за установки более мощного и более тяжелого двигателя.!? :-[ :question :craZy

??? Усиление конструкции необходимо из-за установки более мощного и более тяжелого двигателя.!? :-[ :question :craZy

КБ Альбатрос

РП15,РП25,РП2OO

- #6

Kolb сказал(а):

Можно ли усилить хромонсилевую конструкцию фермы кокпита в домашних условиях не/!/ сваркой, а добавлением конструкции на хомутах и болтах из стали 20А.??? Усиление конструкции необходимо из-за установки более мощного и более тяжелого двигателя.!? :-[ :question :craZy

Нажмите, чтобы раскрыть…

Можно Вам дать сюда виды агрегатов,которые собираетесь усилить. ..?

..?

Niklis

Cамолеты!

- #7

МУЖИКИ!!! Ну не в тему говорите… не в тему!!! :STUPID

Владимир Раппана vvr

Я люблю этот Форум!

- #8

lashkul сказал(а):

Истерику в стиле “ЭТО НЕВОЗМОЖНО” просьба высказывать в других разделах.

Нажмите, чтобы раскрыть…

Сварка сталои сама по себе проблем не представляет, 30хгса варится точно также, как и любая другая сталь. Думаю, ты это сам прекрасно знаешь.

Главное – не дать образоваться трещине в процессе остывания.

Опять таки вопрос распадается на два:

1. Как избежать образования трещин?

2. Как узнать, что трещины не появились?

По первому: из разных вариантов обертывание шва асбестом мне почему-то больше всего нравится – просто и надежно. Что касается печей, отжигов и прочего, по моему скромному мнению – один геморой. На стройку и эсперименты уйдет год.

По второму: Продольные трубы фермы можно контролировать, давая внутрь давление воздуха. Других простых способов пока не знаю

Ну и последнее – я б поискал 25хма – это конечно был бы идеал.

Мне не удалось её найти, но может искал плохо?

Niklis

Cамолеты!

- #9

vvr сказал(а):

По первому: из разных вариантов обертывание шва асбестом мне почему-то больше всего нравится – просто и надежно.

Что касается печей, отжигов и прочего, по моему скромному мнению – один геморой. На стройку и эсперименты уйдет год.

Нажмите, чтобы раскрыть…

Да… конечно ферма не ручка управления…

Тут как всегда есть нюансы… , применять асбест рационально при газовой сварке когда деталь достаточно хорошо прогрета… при использовании какой либо электросварки остывание происходит быстрее что в общем не очень хорошо… и тут нужен отжиг!!!!

Niklis

Cамолеты!

- #10

Отжиг можно провести, при такой габаритной детали, паяльной лампой (немного нудновато, но все же. разогреть горелкой и после сварки продолжить подогрев с плавным остыванием , примерно так варили выпускные чугунные кол-ра на авто , без горелки рвало рядом со швом

разогреть горелкой и после сварки продолжить подогрев с плавным остыванием , примерно так варили выпускные чугунные кол-ра на авто , без горелки рвало рядом со швом

Kolb70

Я люблю строить самолеты!<br<br>

- #12

vvr сказал(а):

По первому: из разных вариантов обертывание шва асбестом мне почему-то больше всего нравится – просто и надежно

Нажмите, чтобы раскрыть…

2 Samodelkin

Будьте очень осторожны. ! Работать с асбестом без специальных маск в высшей степени вредно.!!! Он вызывает особый вид рака легких.! В Северной Америке идет известный судебный процесс по-поводу асбеста.!

! Работать с асбестом без специальных маск в высшей степени вредно.!!! Он вызывает особый вид рака легких.! В Северной Америке идет известный судебный процесс по-поводу асбеста.!

Kolb70

Я люблю строить самолеты!<br<br>

- #13

Не уверен, мой пост к Самоделкину, или к Раппана, но суть таже.!

Будьте очень осторожны с асбестом.!

Niklis

Cамолеты!

- #14

vvr сказал(а):

2.

Как узнать, что трещины не появились?

Нажмите, чтобы раскрыть…

Методов определения наличия трещин достаточно много…

В домашних условиях можно пользоваться EYEBALL так же можно применить метод красок, остальные методы более сложны…. но беда состоит в том, что сразу они могут не проявиться, зачастую их обнаруживают уже во время работы…

Niklis

Cамолеты!

- #15

observant сказал(а):

во время 2МВ

Нажмите, чтобы раскрыть.

разогреть горелкой и после сварки продолжить подогрев с плавным остыванием , примерно так варили выпускные чугунные кол-ра на авто , без горелки рвало рядом со швом

Нажмите, чтобы раскрыть…

Да так и делают при газосварке, но есть ещё углекислотная и аргонодуговая, что тут тогда делать????

Niklis

Cамолеты!

- #17

CCCP

Я люблю строить самолеты!

- #18

надо иметь две сварки , автогеном или пропановым резаком разогреваешь , а углекислотной или аргоновой варишь , а помощничек с горелкой стоит рядом , и подхватывает сразу после сварки и все плавно остужает

Niklis

Cамолеты!

- #19

В общем вопрос сводится к тому. .. сколько человек нужно что бы закрутить лампочку… в итоге мы досчитались что 9!

.. сколько человек нужно что бы закрутить лампочку… в итоге мы досчитались что 9!

CCCP

Я люблю строить самолеты!

- #20

или один громазека , помнишь такого ,

но это суть дела не меняет , у меня ща под рукой нет такой железки попробовать не могу , а помошники это не проблема , главное результат , я эту методу по сварке чугуна , не вчера придумал , долго мучались с этими коллекторами , чугуний он ведь тоже не подарок , рвало как устриц , но с прогревом всё стало на места и при этом работали ещё долго , так что пробуйте :~)

Сварка стали: особенности и технологии

Содержание:

- Влияние легированных примесей на сваривание стали

- Факторы, определяющие свертываемость стали

- Классификация сталей по свариваемости

- Особенности сварки низкоуглеродистых сталей

- Сварка среднеуглеродистой стали

- Сварка высокоуглеродистой стали

- Разновидности нержавеющей стали

- Сварка жаропрочных сталей

- Интересное видео

Сталь считается прочным материалом, который используется в разных сферах. Из него изготавливают важные конструкции – ограждения, элементы для обшивки зданий, различное оборудование, трубы и другие изделия. Прочность основы обеспечивает содержание в ее составе различных добавок.

Из него изготавливают важные конструкции – ограждения, элементы для обшивки зданий, различное оборудование, трубы и другие изделия. Прочность основы обеспечивает содержание в ее составе различных добавок.

Составляющие компоненты оказывают влияние не только на прочность металла, но и на способность к свариванию. Сварка стали может зависеть от разных показателей – от свойств, прочности, дополнительных компонентов. Именно поэтому некоторые виды металла свариваются быстро и легко, а другие наоборот требуют особого подхода.

Влияние легированных примесей на сваривание стали

Сталь для сварочных конструкций может применять различная, но стоит учитывать, что ее свариваемость зависит в первую очередь от наличия в ее составе легированных примесей. Именно химический состав оказывает основное влияние на данный процесс.

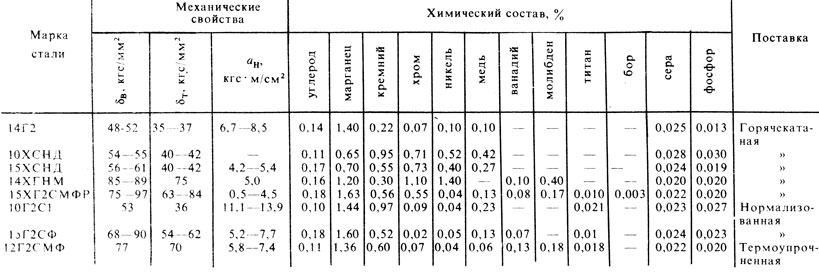

Ниже в таблице приведены основные легирующие примеси, которые влияют на степень свариваемости различных видов стали.

| Легирующая примесь | Описание |

| Углерод (С) | Эта самая важная примесь, от которой зависит прочность, эластичность, закаливаемость и другие важные качества металла. Если в состав входит 0,25 % углерода, то это не будет снижать показатели свариваемости. Если же его содержание будет выше данного показателя, то это вызовет появление закалочных структур в металле зоны термического влияния и к появлению трещин. Если в состав входит 0,25 % углерода, то это не будет снижать показатели свариваемости. Если же его содержание будет выше данного показателя, то это вызовет появление закалочных структур в металле зоны термического влияния и к появлению трещин. |

| Сера (S) и фосфор (Р) | Данные компоненты относятся к вредным добавкам. При высоком уровне в составе стали серы происходит появление красных трещин – красноломкость, а при наличии высокого уровня фосфора – хладноломкость. Поэтому низкоуглеродистые стали содержат S и P до 0,4-0,5 %. |

| Кремний (Si) | Это раскислитель. Его уровень должен быть около 0,3 %, данный показатель не снижает свойства свертываемости. Если кремний будет составлять 0,8-1 %, то могут образоваться тугоплавкие оксиды, которые окажут негативное влияние на свариваемость металла. |

| Марганец (Mn) | При содержании данного элемента до 1 % сваривание не ухудшается. Если уровень марганца будет составлять от 1,8 до 2,5 %, то могут образовываться закалочные структуры и трещины в металле. Если уровень марганца будет составлять от 1,8 до 2,5 %, то могут образовываться закалочные структуры и трещины в металле. |

| Хром (Cr) | В составе низкоуглеродистых сталей хром содержится в качестве примеси до 0,3 %. В составе низкоуглеродистых сталей – 0,7-3,5 %. В легированных сталях – 12-18 %. А в высоколегированных – 35 %. Во время сварки хром вызывает образование карбидов, которые ухудшают степень стойкости металла к воздействию коррозии. Также данное вещество вызывает образование тугоплавких оксидов, которые ухудшают процесс сварки. |

| Никель | Компонент имеется в составе в качестве примеси. Его нормальное содержание должно быть 0,3 %. В составе низколегированных сталях возможно повышение до 5 %, а в высоколегированных – до 35 %. Никель повышает уровень прочности и пластичности металла. |

| Ванадий (V) | В составе легированных сталей уровень компонента достигает 0,2-0,8 %. Он вызывает увеличение вязкости и пластичности стали, улучшает ее структуру, повышает степень ее прокаливаемости. Он вызывает увеличение вязкости и пластичности стали, улучшает ее структуру, повышает степень ее прокаливаемости. |

| Молибден (Mo) | В сталях его содержание не должно превышать 0,8 %. Если уровень компонента в норме, то он будет положительно влиять на прочностные характеристики металла. Но при сварке происходит выгорание этого компонента, что приводит к появлению трещин в наплавленном металле. |

| Титан и ниобии (Ti и Nb) | В составе сталей устойчивых к коррозийному поражению, а также в металлах с высокой жаропрочностью содержание данных элементов может составлять 1 %. Они повышают стойкость к коррозийному поражению, но при этом ниобий в сталях с типом 18-8 вызывает образование трещин. |

| Медь (Сu) | В сталях ее уровень составляет 0,3 %, в низколегированных – от 0,15 до 0,5 %, а в высоколегированных – от 0,8 до 1 %. Повышает устойчивость к коррозийному поражению, но при этом не ухудшает свариваемость. |

Факторы, определяющие свертываемость стали

Сварка углеродистых сталей зависит от содержания примесей, и от других свойств. Обычно оценивание сваривания проводится по показателям содержания основного вещества – углеродного эквивалента Сэкв. Это условный коэффициент, который позволят учитывать степень воздействия содержания карбона и главные легирующие компоненты на характеристики шва.

Степень сваривания стали для изготовления сварных конструкций может зависеть от следующих факторов:

- показатель содержания углерода;

- присутствие вредных примесей;

- степень легирования;

- вид микроструктуры;

- условия внешней среды;

- уровень толщины металлической основы.

Классификация сталей по свариваемости

Сварка стали 45, 40, 20 и других марок в зависимости от важных качеств металлической основы может иметь различные характеристики.

В зависимости от степени свариваемости сталь разделяют на несколько групп:

- хорошая свариваемость, при этом показатель углеродного эквивалента Сэкв.

должен быть не меньше 0,25 %, допускается больше. Она не зависит от погодных условий, от размера толщины изделий, наличия подготовительных работ;

должен быть не меньше 0,25 %, допускается больше. Она не зависит от погодных условий, от размера толщины изделий, наличия подготовительных работ; - удовлетворительный показатель свариваемости – показатель Сэкв должен быть больше 0,25 %, но не выше 0,35 %. При этом имеются ограничительные нормы к условиям окружающей среды и к размерам диаметра свариваемого изделия. Сварка стали 20 должна проводиться при температуре воздуха до -5 в безветренную погоду, а размер диаметра не должен превышать 20 мм;

- ограниченная. Показатель Сэкв. должен составлять от 0,35 % до ,45 %, но главное не больше. Чтобы получить шов высокого качество требуется проводить предварительный нагрев. За счет этого получается добиться плавные аустенитные преобразования, а также формирование устойчивых структур;

- плохая свариваемость, при которой показатель Сэкв. составляет больше 0,45 %. Для того чтобы получить качественное и механические устойчивое сварное соединение требуется предварительная температурная подготовка кромок металлической основы.

Также после сваривания конструкцию следует термически обрабатывать. Для получения требуемой микроструктуры во время сварки стали 40 должны выполняться дополнительные подогревы и охлаждения.

Также после сваривания конструкцию следует термически обрабатывать. Для получения требуемой микроструктуры во время сварки стали 40 должны выполняться дополнительные подогревы и охлаждения.

Особенности сварки низкоуглеродистых сталей

Металлы низкоуглеродистого типа имеют в своем составе 0,25 % углерода. Этот показатель обеспечивает положительные особенности основы:

- хорошая упругость;

- высокие свойства пластичности;

- значительная ударная вязкость;

- основа идеально подходит для сваривания.

Применяют низкоуглеродистую сталь для сварных конструкций. Также используют при изготовлении изделий методом холодного штампования.

Как сваривается низкоуглеродистая сталь

Технология сварки низкоуглеродистых сталей проводится с помощью ручного дугового сваривания с использованием электродов с обмазыванием. Обязательно запомните несколько нюансов:

- в первую очередь требуется выбрать марку электродов. За счет этого обеспечивается равномерная структура наплавленного металла;

- сваривание должно выполняться в быстром и точном режиме;

- перед тем как начинать рабочий процесс требуется заранее подготовить детали, которые нужно будет соединять.

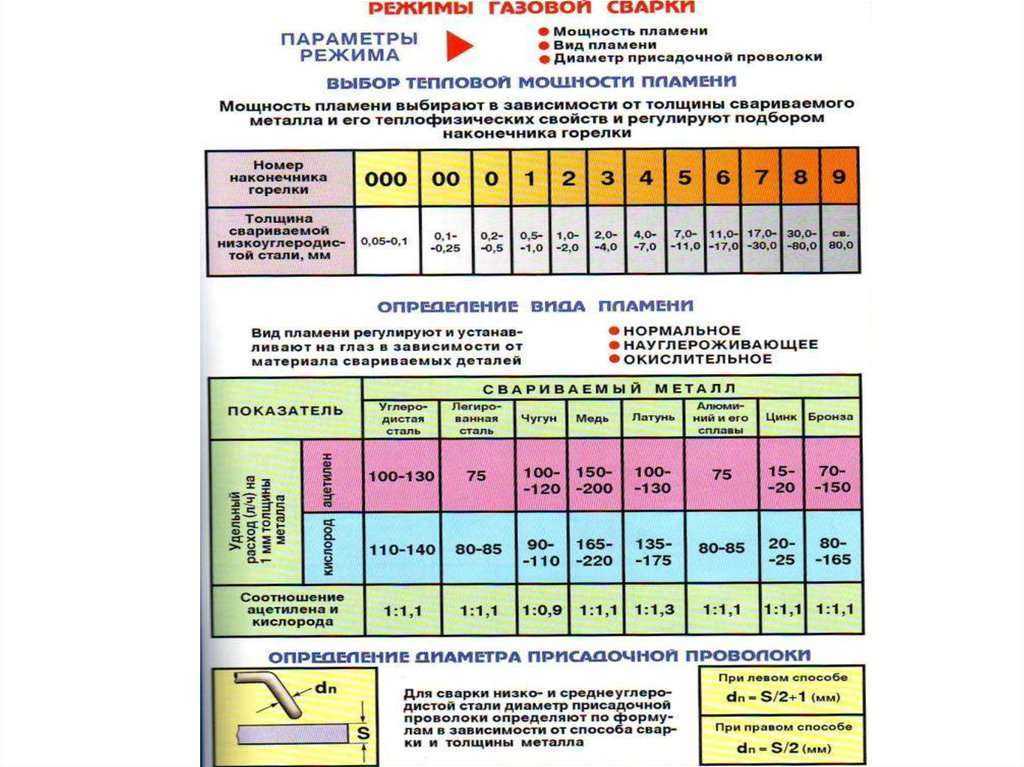

Технология сварки углеродистых сталей может производиться газовым свариванием. К важным особенностям относят:

- при этом процесс проводится без использования дополнительных флюсов;

- для присадочной основы стоит использовать металлическую проволоку с низким уровнем углерода;

- при правильном выполнении сваривании предотвращается образование пор;

- изделия важного значения нужно сваривать аргоном.

Как сваривание будет выполнено, готовое изделие обязательно подвергают термической обработке при помощи метода нормализации. Во время данного процесса изделие нагревается до 4000С, затем охлаждается и выдерживается на открытом воздухе. Данная процедура делает структуру изделия равномерной.

Главные особенности

Сварка стали 30 с низкоуглеродистой основой обладает несколькими важными особенностями, на которые стоит обратить внимание:

- качественное сваривание конструкций из данного материала обеспечивает равнопрочность сварного соединения с основным металлом.

Также оно защищает от образования дефектов;

Также оно защищает от образования дефектов; - металлическая основа соединения имеет в составе низкое содержание углерода, но при этом показатели таких компонентов, как кремний и марганец повышены;

- во время ручной дуговой сварке околошовная зона может подвергаться перегреванию. Это способствует небольшому упрочнению шва;

- шов, который выполняется при помощи многослойной сварки, имеет повышенную хрупкость;

- в связи с тем, что в швах имеется низкий уровень углерода, они обладают повышенной стойкостью к воздействию межкристаллическому коррозийному поражению.

Разновидности сварки для низкоуглеродистой стали

Сварка низкоуглеродистых сталей может производиться при помощи нескольких методов. При этом каждый из них имеет важные особенности, которые обязательно нужно учитывать во время сваривания.

| Вид | Характеристика |

| Ручное дуговое сваривание электродами с покрытием | Чтобы точно выбрать расходный материал для сваривания этим методом, требуется учитывать несколько важных условий – готовый сварной шов должен быть без повреждений, равномерная прочность соединения, оптимальный химический состав металлической основы шва, стойкость соединения при ударах. Сварка стали 45 и других марок выполняется электродом. При этом могут использоваться различные марки электродов. Сварка стали 45 и других марок выполняется электродом. При этом могут использоваться различные марки электродов. |

| Газовая | Процесс производится в защитной аргоновой среде. Дополнительно в качестве присадочной основы используется проволока из металлической основы. |

| Электрошлаковая | Во время нее применяются флюсы. Электроды из проволочной и пластинчатой основы выбираются в зависимости от главного сплава. |

| Автоматическое и полуавтоматическое сваривание | Процесс сваривания производится в защитной среде. Во время него может применяться аргон или гелий в чистом виде, но в основном углекислый газ. |

| Автоматическая под флюсом | Сваривание выполняется с использованием электродной проволоки в диаметре от 3 до 5 мм. Сварка 45 стали (20, 30, 40 и других марок) полуавтоматом – 1,2-2 мм. Сваривание происходит за счет электрического тока с обратной полярностью. Сваривание происходит за счет электрического тока с обратной полярностью. |

| Сваривание с применением порошковых проволок | Оно считается самым подходящим. Сила тока обычно находиться в пределах от 200 до 600 А. |

Сварка среднеуглеродистой стали

Металлы со средним содержанием углерода обычно применяют при производстве изделий с высокими механическими качествами. Сплавы подходят для ковки. Также их часто используют для конструкций, которые производятся при помощи холодного пластического деформирования.

Стали, которые содержат в составе углерод от 0,4 до 0,6 %, часто применяются в машиностроительной сфере. Из них можно делать колеса и оси вагонов, рельсы железных дорог.

Как выполняется

Технология сварки среднеуглеродистых сталей протекает не так просто. Все дело в некоторых сложностях:

- у главного и наплавляемого металла отсутствует равная прочность;

- имеется повышенный риск появления больших трещин и непластичных структур рядом с соединением;

- низкая устойчивость к образованию коррозии.

Но если выполнять важные рекомендации, то всех этих проблем можно избежать:

- сварка 30хгса стали должна проводиться электродами и проволокой с низким уровнем углерода;

- сварочные стержни должны иметь повышенный показатель коэффициента наплавления;

- чтобы обеспечить небольшую степень проплавления главного металла рекомендуется делать разделение кромок, установку подходящего режима сваривания, а также применять проволоку присадочного типа;

- сварка стали 35хгса обязательно должна быть с предварительным прогреванием заготовок. Также они должны прогреваться и в процессе сваривания для обеспечения равномерной прочности сварных швов.

Виды сварки среднеуглеродистой стали

Сварка стальных труб из металла со средним содержанием углерода и других изделий является сложной процедурой. Сваривание данного материала может производиться несколькими способами. При этом каждый из них отличается как процессом работы, так и готовым результатом.

Сталь под маркой 35 хгса имеет среднее содержание углерода, ее сварка обычно производиться ручным дуговым свариванием с электродами. Но при этом они должны иметь в своем составе небольшой уровень углерода, наиболее подходящими считаются расходники следующих марок – УОНИ-13/55, УОНИ-13/65, ОЗС-2, К-5а.

Технология газовой сварки среднеуглеродистых сталей имеющих тонколистный формат производится левым способом с применением проволоки. Также обязательно применяется нормальное сварочное пламя, которое позволяет снизить расход газа в среднем до 75-100 дм3 в 1 час. В среднем показатель расхода ацетилена составляет 120-150 л/ч на 1 мм толщины свариваемого сплава.

Изделия с толстыми стенками с размером толщины от 3 мм и больше нужно сваривать правым способом газовой сварки. Этот вариант имеет высокую производительность. При этом расчет ацетилена такой же, как и при левом способе сварки – 120-150 л/ч. Общий подогрев должен доходить до 250-300 градусов, а местный до 600-650 градусов.

Сварка стали 35, 20, 40, 45 и других марок под флюсом сопровождается использованием проволоки для сварочных работ и плавленых флюсов. При сваривании оказывается небольшое воздействие тока. Это повышает содержание в наплавляемой металлической основе кремния и марганца.

Сварка высокоуглеродистой стали

Из высокоуглеродистого металла не производятся сварные изделия. Дело в том, что данный материал обладает низким уровнем пластичности, именно это свойство ограничивает использование металла.

Высокоуглеродистую сталь применяют в следующих целях:

- во время проведения ремонтов и строительства;

- для изготовления пружин;

- для производства инструментов и изделий, которые используются для резки, бурения, деревообработки;

- из металла производится проволока с высокой прочностью;

- конструкции, которые имеют высокую износостойкость и прочность.

Как выполняется

Сварка высокоуглеродистых сталей выполняется обычно с использованием предварительного и сопутствующего прогрева наплавляемого металла до 150-4000С. Также после сваривания дополнительно для улучшения прочности проводится термообработка.

Также после сваривания дополнительно для улучшения прочности проводится термообработка.

Это нужно потому, что сплавы из материала имеют высокую хрупкость, повышенную чувствительность к трещинам с горячей и холодной структурой, а также из-за химической неоднородности сварного соединения.

Технология сварки высокоуглеродистых сталей выполняется с учетом следующих рекомендаций:

- после прогрева выполняется отжиг. Он выполняется, пока конструкция не остынет до 2000С;

- сварка 40х, 20х, 30х не должна выполняться на сквозняках, а также при показателе температуры ниже -50С;

- чтобы повысить свойства прочности шва нужно производить плавный переход от одного к другому свариваемому металлу;

- чтобы получить качественное соединение стоит при сваривании использовать узкие валики. При этом должно выполняться охлаждение каждого наплавляемого слоя;

- обязательно должны выполняться правила, которые относятся к соединениям из среднеуглеродистой основы.

Виды сварки

Процесс сварки высокоуглеродистых сталей может выполняться несколькими способами, которые могут отличаться некоторыми особенностями:

- ручная дуговая сварка с использованием покрытых электродов. Рабочий процесс высокоуглеродистыми сталями имеет множество специфических характеристик. По этой причине сварка стали 40х, 30х, 45х и других марок должна проводиться с использованием специальных электродов, к примеру, НР-70. А сваривание швов производится током с обратной полярностью;

- для соединения металла данного вида может применяться сварка под флюсом. В связи с тем, что в ручном режиме равномерно покрыть флюсом рабочую область очень тяжело, поэтому сварка проводится с использованием автоматической технологии. При расплавлении флюс переходит в состояние плотной оболочки, которая защищает сварочную ванну от воздействия вредных атмосферных факторов. Сварка стали 30хгса с использованием флюса производится при помощи трансформаторов.

Разновидности нержавеющей стали

Сварка разнородных сталей нержавеющей и обычной зависит не только от свойств материала, но и от его вида. По этой причине чтобы выбрать подходящий способ сваривания стоит сначала определить видовую принадлежность стали.

По этой причине чтобы выбрать подходящий способ сваривания стоит сначала определить видовую принадлежность стали.

По главным свойствам нержавеющая сталь классифицируется на следующие виды:

- аустенитная;

- мартенситная;

- ферритная.

В составе аустенитных имеется высокое содержание никеля и хрома. Применяются нержавеющие стали для изготовления сварных конструкций, для производства посуды, архитектурных компонентов, дымоходов, столовых принадлежностей. Сталь этого вида обладает высокой пластичностью, химической стойкостью и устойчивостью к механическим повреждениям.

В мартенситные стали входит низкий уровень углерода и хрома до 12 %. Металлы данной разновидности обладают высокой хрупкостью, но очень твердые. Из них производят режущие приспособления, бытовые изделия, турбины, крепежные элементы, которые используются в среде со слабым уровнем агрессивности.

В состав ферритных сталей входит средний уровень хрома. Они не закаляются и имеют повышенную устойчивость к агрессивным средам. Их в основном используют в машиностроительной сфере для производства втулок, валов, штуцеров.

Их в основном используют в машиностроительной сфере для производства втулок, валов, штуцеров.

Виды сварки нержавеющей стали

Сварка мартенситно, ферритных и аустенитных сталей выполняется практически всеми известными и распространенными способами сваривания. К наиболее популярным методам относят:

- ручная дуговая MMA;

- вольфрамовым электродом в атмосфере аргона TIG;

- при помощи полуавтоматических технологий сваривания в инертной атмосфере – MIG/MAG, лазером.

Сварка аустенитных сталей и других разновидностей нержавеющего металла обычно выполняется осторожно, во время нее следует учитывать сложный химический состав и физические свойства металла. К главным качествам, которые затрудняют процесс сварки, относятся:

- при сваривании нержавеющих сталей температура должна быть ниже, в отличие от сварки углеродистых металлов;

- сварка разнородных сталей сопровождается высоким тепловым расширением;

- низкий уровень теплопроводности.

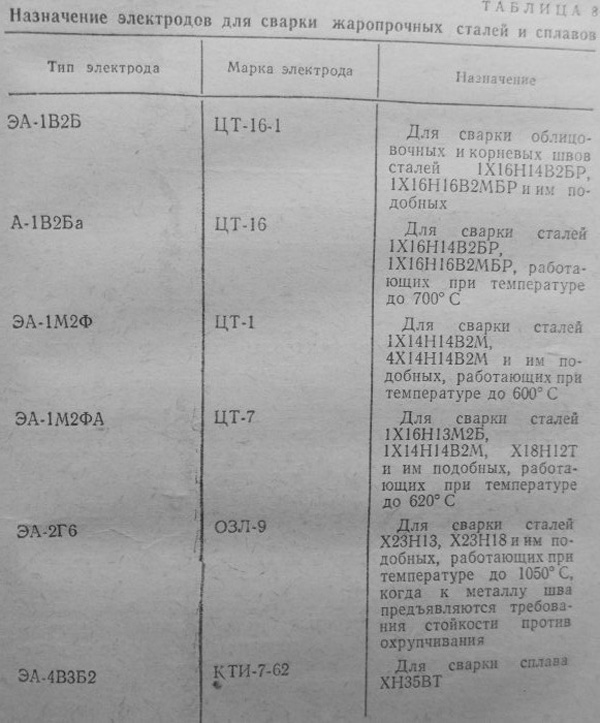

Сварка жаропрочных сталей

Сварка жаропрочных сталей обычно выполняется при помощи дугового сваривания с использованием вольфрамового электрода. Весь процесс обычно проходит в среде защитных газов – аргона или гелия.

Сварка стали 15х5м и больших размеров может протекать при помощи аргонодугового сваривания с применением неплавящихся или плавящихся электродов или при помощи автоматической сварки под флюсом.

Аргоновая сварка стали 20х, 30х, 40х по сравнению со свариванием в гелиевой защитной среде сопровождается меньшим расходом газа, небольшим напряжением дуги и высоким сварочным током. По этой причине она является наиболее востребованной.

Сварка жаропрочной стали 40х, 20х, 30х, технология которой требует соединение металла в состоянии после закаливания, имеет несколько особенностей. Во время процесса сваривания металл прогревается до 1050-1100 градусов и после этого резко охлаждается.

Сварка стальных трубопроводов из любого вида металла (низкоуглеродистого, среднеуглеродистого, нержавеющего, жаропрочного) может выполняться разными способами. Самыми популярными являются ручное дуговое, автоматическое, газовое сваривание. Но в любом случае, прежде чем будет проведена сварка стали 30хгса и других марок, технология должна быть полностью изучена.

Самыми популярными являются ручное дуговое, автоматическое, газовое сваривание. Но в любом случае, прежде чем будет проведена сварка стали 30хгса и других марок, технология должна быть полностью изучена.

Интересное видео

Сварка с импульсной подачей электродной проволоки кольцевых соединений из стали 30ХГСА Текст научной статьи по специальности «Технологии материалов»

УДК 621.791.75.037

СВАРКА С ИМПУЛЬСНОЙ ПОДАЧЕЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ИЗ СТАЛИ 30ХГСА

Д.А. Чинахов, О.Г. Брунов

Юргинский технологический институт Томского политехнического университета E-mail: [email protected]

Рассматривается проблема сварки среднелегированных мартенситно-бейнитных сталей в щелевую разделку. Описаны результаты исследований, выполненные на стали 30ХГСА сваркой с импульсной подачей электродной проволоки. Установлено, что данный способ сварки обеспечивает надежное качество формирования шва и работоспособность сварных соединений с щелевой разделкой.

Установлено, что данный способ сварки обеспечивает надежное качество формирования шва и работоспособность сварных соединений с щелевой разделкой.

Среднелегированные мартенситно-бейнитные стали обладают высоким комплексом эксплуатационных свойств и используются для производства ответственных сварных конструкций [1, 2]. Они обеспечивают высокую прочность конструкции при одновременном снижении ее металлоемкости. Однако, при сварке стали данного класса склонны к закалке и образованию холодных трещин. Под воздействием термического цикла сварки в зоне термического влияния (ЗТВ) формируются закалочные структуры, как правило, характеризующиеся большим значением твердости и малой вязкостью. Поэтому на ЗТВ приходится наибольший процент образования холодных трещин [3]. Необходимо также учитывать, что среднелегированные мартенситно-бейнитные стали (30ХГСА, 25ХГСА, 12Х2НЧА и др.) чувствительны к концентраторам напряжений, особенно после обычной закалки и отпуска, и охрупчиванию в результате насыщения водородом [2], что при высоких внутренних напряжениях или циклической нагрузке может служить причиной зарождения трещин и привести к разрушению сварной конструкции. Для получения качественного сварного соединения необходимо не только правильно выбрать сварочные материалы, разделку кромок, способ сварки и другие параметры, обеспечивающие нормальный процесс сварки, но и правильно оценить необходимость применения предварительной и последующей термообработки в сочетании с выбранной технологией и способом сварки. При этом нельзя забывать и об экономической стороне вопроса. Разрабатываемые технологии и способы сварки должны обеспечивать получение качественных соединений с более высокими эксплуатационными свойствами или не ниже тех, которые получают по уже существующим технологиям и способам, но с наименьшими затратами.

Для получения качественного сварного соединения необходимо не только правильно выбрать сварочные материалы, разделку кромок, способ сварки и другие параметры, обеспечивающие нормальный процесс сварки, но и правильно оценить необходимость применения предварительной и последующей термообработки в сочетании с выбранной технологией и способом сварки. При этом нельзя забывать и об экономической стороне вопроса. Разрабатываемые технологии и способы сварки должны обеспечивать получение качественных соединений с более высокими эксплуатационными свойствами или не ниже тех, которые получают по уже существующим технологиям и способам, но с наименьшими затратами.

В Юргинском технологическом институте Томского политехнического университета разработан механизм с импульсной подачей электродной проволоки. Для оценки эксплуатационной надежности сварных соединений из стали 30ХГСА провели экспериментальные исследования с применением следующих способов сварки:

1) традиционный способ – сварка стационарной дугой с предварительным подогревом до температуры 350 °С и последующей термической обработкой при температуре 600 °С;

2) сварка с импульсной подачей электродной проволоки.

Во всех случаях производили механизированную многопроходную сварку поворотного стыка трубы диаметром 90 мм с толщиной стенки 20 мм в среде СО2 в щелевую разделку сварочной проволокой Св-08Г2С диаметром 1,2 мм.

Режимы сварки образцов по традиционному способу определили на основе анализа зависимости механических характеристик многослойных сварных соединений стали 30ХГСА от параметров термического цикла сварки (Тпод, 4, Тш) [4]. Перед сваркой осуществляли подогрев деталей до температуры 350 °С. Для сварки образцов выбрали режим 4=180…185 А, Ц,=26…27 В, К„=14…15 м/ч. После сварки изделия подвергались термообработке при Тш=600 °С. После термообработки сварные образцы остывали на воздухе до комнатной температуры. Полученные образцы подвергли механическим испытаниям (таблица) и провели микроанализ структуры сварного соединения (рис. 1).

Таблица. Результаты механических испытаний сварных образцов из стали 30ХГСА

Способ сварки Временное сопротивление разрыву, МПа Ударная вязкость, Дж/см2 при 20 °С Твердость

Шва, НВ ЗТВ, HRC

1. Традиционный 540.640 590 138.150 144 163.171 167 22.23 22,5

Традиционный 540.640 590 138.150 144 163.171 167 22.23 22,5

2. С импульсной подачей электродной проволоки 650.670 660 131.138 135 163.173 168 29.30 29,5

Сварка образцов с импульсной подачей электродной проволоки осуществлялась на режиме

4=175…180 А, Ц=26…27 В, К„=10…11 м/ч с частотой подачи электродной проволоки 50 Гц (1 импульс – 1 капля) [5] без подогрева и последующей термообработки. Полученные образцы подвергли механическим испытаниям (табл.) и провели анализ микроструктуры сварного соединения (рис. 2).

Из таблицы видно, что механические свойства сварных соединений, полученных по двум способам, незначительно отличаются друг от друга. При этом значения механических свойств образцов, выполненных вторым способом, находятся в более

Рис. 1. Микроструктура сварного соединения из стали 30ХГСА, выполненного по традиционной технологии: а) шов; б) зона сплавления; в) участок перегрева; г) участок нормализации; д) основной металл

Рис. 2. Микроструктура соединения из стали 30ХГСА, выполненного сваркой с импульсной подачей электродной проволоки: а) шов; б) зона сплавления; в) участок перегрева; г) участок нормализации; д) основной металл

узком диапазоне, что говорит о бульшей стабильности процесса сварки. Сварка с импульсной подачей электродной проволоки обеспечивает более мелкую структуру шва и ЗТВ сварного соединения (рис. 2) за счет управления переносом электродного металла, при этом с увеличением вылета электрода (сварка в узкий зазор) стабильность управления переносом электродного металла практически не изменяется. Мелкодисперсная структура сварного соединения обеспечивает более высокую работоспособность сварной конструкции в целом, особенно это заметно при работе изделия под знакопеременными нагрузками. Стоит заметить, что сварные соединения, выполненные по второму способу, не подвергались термообработке. Устранение подогрева и послесварочной термообработки из технологического процесса сварки многослойных соединений сталей типа 30ХГСА позволило сэкономить до 3…4 м3/ч горючего газа (ацетилен, природный газ) и до 3.4,5 м3/ч кислорода, необходимых при выполнении термообработки сваривае-

Сварка с импульсной подачей электродной проволоки обеспечивает более мелкую структуру шва и ЗТВ сварного соединения (рис. 2) за счет управления переносом электродного металла, при этом с увеличением вылета электрода (сварка в узкий зазор) стабильность управления переносом электродного металла практически не изменяется. Мелкодисперсная структура сварного соединения обеспечивает более высокую работоспособность сварной конструкции в целом, особенно это заметно при работе изделия под знакопеременными нагрузками. Стоит заметить, что сварные соединения, выполненные по второму способу, не подвергались термообработке. Устранение подогрева и послесварочной термообработки из технологического процесса сварки многослойных соединений сталей типа 30ХГСА позволило сэкономить до 3…4 м3/ч горючего газа (ацетилен, природный газ) и до 3.4,5 м3/ч кислорода, необходимых при выполнении термообработки сваривае-

мых изделий. Одновременно уменьшается длительность технологического процесса изготовления единицы изделия (гидроцилиндра) и увеличивается производительность труда на 15. 20 %.

20 %.

По результатам испытаний установлено, что работоспособность сварных соединений, выполненных вторым способом, не уступает, а в некоторых случаях превышает работоспособность соединений, выполненных первым способом. При этом сварка с импульсной подачей электродной проволоки имеет ряд неоспоримых преимуществ: увеличение производительности процесса производства; увеличение стабильности процесса сварки, а значит и улучшение качества сварного изделия; снижение себестоимости сварного изделия за счет отсутствия затрат на подогрев и послесварочную термообработку и снижение трудовых затрат. Это позволяет рекомендовать сварку с импульсной подачей электродной проволоки для сварки среднелегированных мартенситно-бейнитных сталей.

СПИСОК ЛИТЕРАТУРЫ

1. Сварка и свариваемые материалы: В 3-х т. Т 1. Свариваемость материалов. Справ. изд. / Под ред. Э.Л. Макарова. – М.: Металлургия, 1991. – 528 с.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990. – 528 с.

3. Сараев Ю.Н., Чинахов Д.А. Сварка в щелевую разделку стали 30ХГСА без подогрева // Сварочное производство. – 2002. -№ 7. – С. 18-20.

4. Сараев Ю.Н., Чинахов Д.А. Регрессионные модели механических свойств многослойных сварных соединений стали 30ХГСА // Сварочное производство. – 2002. – № 5. – С. 3-5.

5. Федько В.Т., Брунов О.Г. Управление процессом сварки при импульсной подаче электродной проволоки // Технология металлов. – 2000. – № 8. – С. 27-30.

УДК 536.24:692.2:691.11:519.711.3

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ НЕСТАЦИОНАРНОГО ДВУМЕРНОГО ТЕПЛОПЕРЕНОСА В НЕОДНОРОДНЫХ ДЕРЕВЯННЫХ НАРУЖНЫХ ОГРАЖДЕНИЯХ

А.Я. Кузин, А.Н. Хуторной, Н.А. Цветков, С.В. Хон, Т.А. Мирошниченко

Томский государственный архитектурно-строительный университет E-mail: [email protected]

С помощью математического моделирования исследовано тепловое состояние фрагментов неоднородных наружных деревянных ограждений в форме утепленных бруса и бревна. Проведен сравнительный анализ их теплозащитной эффективности. Разработанная численная технология позволяет проводить тепловую экспресс-диагностику наружных утепленных деревянных стен с различными теплофизическими и геометрическими характеристиками древесины и утеплителя в реальных условиях эксплуатации.

Разработанная численная технология позволяет проводить тепловую экспресс-диагностику наружных утепленных деревянных стен с различными теплофизическими и геометрическими характеристиками древесины и утеплителя в реальных условиях эксплуатации.

Широкое использование древесины в домостроении в качестве наружных ограждений требует детального изучения теплозащитных свойств ее фрагментов в виде бруса и бревна. Особенно актуальна эта проблема для холодных климатических зон ввиду повышенных требований к теплотехническим характеристикам ограждений [1]. Одним из путей улучшения теплотехнических характеристик деревянных фрагментов служит заполнение их осевых отверстий эффективным утеплителем [2]. Знание механизма теплопереноса в таких неоднородных системах позволит целенаправленно влиять на улучшение их теплозащитных свойств. Оптимальным способом верификации новых способов утепления на конкретных конструкциях при минимальных материально-технических и временных затратах является математическое моделирование. Для повышения адекватности математических моделей ее параметры должны определяться из решения обратных задач с привлечением данных лабораторных либо натурных экспериментов.

Для повышения адекватности математических моделей ее параметры должны определяться из решения обратных задач с привлечением данных лабораторных либо натурных экспериментов.

Целью настоящей работы является математическое моделирование процессов нестационарного те-плопереноса в неоднородных фрагментах деревянных наружных ограждений в виде утепленных бруса и бревна, параметрическое исследование теплозащитных свойств указанных фрагментов в зависимости от теплофизических и геометрических характеристик утеплителя и их сравнительный анализ.

Физико-математическая постановка задач. Исследуется теплоперенос через плоские неоднородные системы, состоящие из деревянных утеплен-

ных бруса и бревна, осевые отверстия которых заполнены утеплителем (рис. 1). Форма бруса и утеплителя – прямые параллелепипеды, поперечные сечения которых квадраты со сторонами a1 и a2. Бревно и утеплитель представляют собой прямые соосные цилиндры с радиусами R1 и R2. В нижней части бревна имеется технологический вырез, обусловленный условиями сборки бревенчатой стены. 1R -(R0O]/2)2/R,,

1R -(R0O]/2)2/R,,

гм (ф)=4 xM + yM >S=12(п – 2<ф +sin 2ф x

где ROOi – расстояние между центрами соседних бревен, м; ф – половинный угол адиабатной границы, рад; хМ, уМ – декартовые координаты точки М, определяемые по формуле:

хм = -Ум tgy,___________

-R00 +JROo,- (1 + tgV)(R2o, – Ri2)

Ум =—–1———VW~2————–•

1+tg ф

Тепловая нагрузка на границах бруса и бревна является переменной из-за наличия адиабатных участков на стыках соседних брусьев и бревен и открытых участков, граничащих с внутренним и наружным воздухом.

Сварка средне- и высокоуглеродистых сталей

Сварка стали

Конструкции из среднеуглеродистой стали могут быть хорошо сварены при непременном соблюдении правил сварки, а также следующих дополнительных указаний. В стыковых, угловых и тавровых соединениях следует при сборке соединяемых элементов сохранять между кромками зазоры, предусмотренные ГОСТ, чтобы сварочная поперечная усадка происходила более свободно и не вызывала кристаллизационных трещин. Кроме того, начиная с толщины стали 5 мм и более, в стыковых соединениях делают разделку кромок, и сварку ведут в несколько слоев. Сварочный ток понижают.

Кроме того, начиная с толщины стали 5 мм и более, в стыковых соединениях делают разделку кромок, и сварку ведут в несколько слоев. Сварочный ток понижают.

Сварка высокоуглеродистой стали

Сварка высокоуглеродистых сталей марок ВСт6, 45, 50 и 60 и литейных углеродистых сталей с содержанием углерода до 0,7 % еще более затруднительна. Эти стали применяют главным образом в литых деталях и при изготовлении инструмента. Сварка их возможна только с предварительным и сопутствующим подогревом до температуры 350-400 °С и последующей термообработкой в нагревательных печах. При сварке должны соблюдаться правила, предусмотренные для среднеуглеродистой стали, этот процесс мы рассмотрим ниже.

Технологии сварки высокоуглеродистых сталей

Хорошие результаты достигаются при сварке узкими валиками и небольшими участками с охлаждением каждого слоя. После окончания сварки обязательна термическая обработка.

Сварка среднеуглеродистой стали

Сварка среднеуглеродистой стали марок ВСт5, 30, 35 и 40, содержащей углерода 0,28-0,37 % и 0,27- 0,45%, более затруднена, так как с увеличением содержания углерода ухудшается свариваемость стали.

Применяемую для арматуры железобетона среднеуглеродистую сталь марок ВСт5пс и ВСт5сп сваривают ванным способом и обычными протяженными швами при соединении с накладками (рис. 16.1). Для сварки концы соединяемых стержней должны быть подготовлены: для ванной сварки в нижнем положении- обрезаны резаком или пилой, а при вертикальной сварке – разделаны. Кроме того, они должны быть зачищены в местах соединения на длину, превышающую на 10-15 мм или стык. Сварка производится электродами Э42А, Э46А и Э50А для протяженных валиковых швов. При температуре воздуха до минус 30 °С необходимо увеличивать силу

Рис. 16.1. Сварка стыков арматуры железобетона: а – ванная; 1 – горизонтальных; 2 – вертикальных; б – шовная

сварочного тока на 1 % при понижении температуры от 0°С на каждые 3°С. Кроме того, следует применять предварительный подогрев соединяемых стержней до 200-250 °С на длину 90-150 мм от стыка и снижать скорость охлаждения после сварки, обматывая стыки асбестом, а в случае ванной сварки не снимать формующих элементов до охлаждения стыка до 100 °С и ниже.

Кроме того, следует применять предварительный подогрев соединяемых стержней до 200-250 °С на длину 90-150 мм от стыка и снижать скорость охлаждения после сварки, обматывая стыки асбестом, а в случае ванной сварки не снимать формующих элементов до охлаждения стыка до 100 °С и ниже.

При более низкой температуре окружающего воздуха (от -30 до – 50 °С) следует руководствоваться специально разработанной технологией сварки, предусматривающей предварительный и сопутствующий подогрев и последующую термическую обработку стыков арматуры либо сварку в специальных тепляках.

Сварку других конструкций из среднеуглеродистой стали марок ВСт5, 30, 35 и 40 следует вести с соблюдением тех же дополнительных указаний. Стыки рельсовых путей обычно сваривают ванной сваркой с предварительным подогревом и последующим медленным охлаждением аналогично стыкам арматуры. При сварке других конструкций из этих сталей следует применять предварительный и сопутствующий подогрев, а также последующую термическую обработку.

Электроды

Сварку ведут электродами диаметром не более 4-5 мм постоянным током обратной полярности, что обеспечивает меньшее расплавление кромок основного металла и, следовательно, меньшую его долю и меньшее содержание С в металле шва. Для сварки применяют электроды Э42А, Э46А или Э50А. В стальных стержнях электродов содержится немного углерода, поэтому при их расплавлении и перемешивании с небольшим количеством среднеуглеродистого основного металла в шве углерода будет не более 0,1-0,15 %.

При этом металл шва легируется Мn и Si за счет расплавляемого покрытия и таким образом оказывается равнопрочным основному металлу. Сварку металла толщиной более 15 мм ведут «горкой», «каскадом» или «блоками» для более медленного охлаждения. Применяют предварительный и сопутствующий подогрев (периодический подогрев перед сваркой очередного «каскада» или «блока» до температуры 120-250°С). Конструкции, изготовленные из стали марок ВСт4пс, ВСт4сп и из стали 25 толщиной не более 15 мм и не имеющие жестких узлов, обычно сваривают без подогрева. В других случаях требуются предварительный и сопутствующий подогрев и даже последующая термическая обработка. Дугу зажигают только в месте будущего шва. Не должно быть незаваренных кратеров и резких переходов от основного к наплавленному металлу, подрезов и пересечений швов. Выводить кратеры на основной металл запрещается. На последний слой многослойного шва накладывают отжигающий валик.

В других случаях требуются предварительный и сопутствующий подогрев и даже последующая термическая обработка. Дугу зажигают только в месте будущего шва. Не должно быть незаваренных кратеров и резких переходов от основного к наплавленному металлу, подрезов и пересечений швов. Выводить кратеры на основной металл запрещается. На последний слой многослойного шва накладывают отжигающий валик.

Похожие материалы

Сталь 30хгса сварка полуавтоматом. Газовая сварка легированных сталей

ГлавнаяАвтоматСталь 30хгса сварка полуавтоматом

Сварка низколегированных сталей. Сварка

Сварка низколегированных сталей

Низколегированные стали содержат углерода до 0,25 % и легирующих примесей до 3 %. Они относятся к категории удовлетворительно свариваемых сталей. Стали этих групп относятся к хорошо сваривающимся практически всеми видами сварки сталям.

Основные требования при их сварке – обеспечение равнопрочности сварного соединения основному металлу, отсутствие дефектов, требуемая форма сварного шва, производительность и экономичность. Следует учитывать, что при содержании в стали углерода более 0,25 % возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.

Следует учитывать, что при содержании в стали углерода более 0,25 % возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.

Сталь марки 15ХСНД сваривают вручную электродами типа Э50А или Э55А. Наилучшие результаты дают электрод типа УОНИИ–13/55 и электрод ДСК–50.

Сварку электродами типа ДСК–50 можно выполнять переменным током, но лучшие результаты дает сварка постоянным током обратной полярности. Многослойную сварку следует производить каскадным методом.

Чтобы предупредить перегрев стали, следует выполнять сварку при токах 40–50 А на 1 мм диаметра электрода. Рекомендуется применять электроды диаметром 4–5 мм. Автоматическую сварку сталей 15ХСНД, 15ГС и 14Г2 производят проволокой типа Св–08ГА или Св–08ГА под флюсом АН–348–А или ОСЦ–45 при высоких скоростях, но при малой погонной энергии. В зимних условиях сварку конструкций из стали марки 15ХСНД можно производить при температурах не ниже –10 °C. При более низких температурах применяют предварительный подогрев зоны сварки на ширине до 120 мм по обе стороны шва до температуры 100–150 °C. При температуре –25 °C сварка не допускается.

При более низких температурах применяют предварительный подогрев зоны сварки на ширине до 120 мм по обе стороны шва до температуры 100–150 °C. При температуре –25 °C сварка не допускается.

Стали марок 09Г2С и 10Г2С1 относятся к группе незакаливающихся, не склонных к перегреву и стойких против образования трещин. Ручная сварка электродами типов Э50А и Э55А выполняется на режимах, предусмотренных для сварки низкоуглеродистой стали. Механические свойства сварного шва не уступают показателям основного металла.

Автоматическая и полуавтоматическая сварки выполняются электродной проволокой типа Св–08ГА, Св–10ГА или Св–10Г2 под флюсом АН–348–А или ОСЦ–45. Сварку листов толщиной до 40 мм производят без разделки кромок. При этом равнопрочность сваренного шва обеспечивается за счет перехода легирующих элементов из электродной проволоки в металл шва.

Стали хромокремниемарганцовистые типа «хромансиль» относятся к низколегированным (марки 20ХГСА, 25ХГСА, 30ХГСА и 35ХГСА). Они дают закалочные структуры и склонны к образованию трещин. При этом чем меньше толщина кромок, тем больше опасность закалки металла и образования трещин, особенно в околошовной зоне. Для сварки могут применяться электроды НИАТ—ЗМ типов Э70, Э85. Для ответственных сварных швов рекомендуются электроды со стальными стержнями из проволоки типа Св–18ХГС или Св–18ХМА с покрытием следующих типов: ЦЛ–18–63, ЦК–18Мо, УОНИИ–13/65, УОНИИ–13/85, УОНИИ–13/НЖ.

При этом чем меньше толщина кромок, тем больше опасность закалки металла и образования трещин, особенно в околошовной зоне. Для сварки могут применяться электроды НИАТ—ЗМ типов Э70, Э85. Для ответственных сварных швов рекомендуются электроды со стальными стержнями из проволоки типа Св–18ХГС или Св–18ХМА с покрытием следующих типов: ЦЛ–18–63, ЦК–18Мо, УОНИИ–13/65, УОНИИ–13/85, УОНИИ–13/НЖ.

При сварке рекомендуется следующие режимы:

При сварке более толстых металлов применяется многослойная сварка с малыми интервалами времени между наложением последующих слоев. При сварке кромок разной толщины сварочный ток выбирается по кромке большей толщины и на нее направляется большая часть зоны дуги. Для устранения закалки и повышенной твердости металла шва и околошовной зоны рекомендуется после сварки нагреть изделие до температуры 650–680 °C, выдержать при этой температуре определенное время в зависимости от толщины металла (1 ч на каждые 25 мм) и охладить на воздухе или в горячей воде. Сварку низколегированных сталей в защитном газе производят при плотностях тока более 80 А/мм2.

Сварку низколегированных сталей в защитном газе производят при плотностях тока более 80 А/мм2.

Сварка в углекислом газе выполняется при постоянном токе обратной полярности. Рекомендуется электродная проволока диаметром 1,2–2,0 мм марки Св–08Г2С или Св–10Г2, а для сталей, содержащих хром и никель, Св–08ХГ2С, Св–08ГСМТ.

Эффективной является сварка в углекислом газе с применением порошковой проволоки.

Электрошлаковая сварка сталей любой толщины успешно производится электродной проволокой марки Св–10Г2 или Св–18ХМА под флюсом АН–8 при любой температуре окружающего воздуха.

Газовая сварка отличается значительным разогревом свариваемых кромок, снижением коррозионной стойкости и более интенсивным выгоранием легирующих примесей. Поэтому качество полученных сварных соединений ниже, чем при других способах сварки.

При газовой сварке пользуются только нормальным пламенем при удельной мощности 75–100 л/(ч?мм) при левом способе, а при правом – 100–130 л/(ч?мм). Присадочным материалом служит проволока марок Св–08, Св–08А, Св–10Г2, а для ответственных швов – Св–18ХГС и Св–18ХМА. Проковка шва при температуре 800–850 °C с последующей нормализацией повышает механические качества шва.

Присадочным материалом служит проволока марок Св–08, Св–08А, Св–10Г2, а для ответственных швов – Св–18ХГС и Св–18ХМА. Проковка шва при температуре 800–850 °C с последующей нормализацией повышает механические качества шва.

Поделитесь на страничке

Следующая глава >

info.wikireading.ru

Сварка сталей – Сварочные работы. Практическое пособие – Юрий Федорович Подольский – Ogrik2.ru

Сварка сталей

По свариваемости стальные материалы обычно подразделяют на 4 группы: хорошо, удовлетворительно, ограниченно и плохо сваривающиеся (табл. 32). Иногда вводят пятую: не сваривающиеся (данным способом сварки).

Наиболее существенное влияние на состояние ЗТВ и свариваемость оказывает углерод, способствующий образованию закалочных структур, и легирующие элементы – хром, вольфрам, молибден и ванадий. Последние ухудшают свариваемость за счет образования карбидов (служащих концентраторами напряжений) и за счет понижения критических скоростей закалки.

Углерод до 0,25 % почти не оказывает влияния на свариваемость. При большем содержании значительно ухудшает ее – увеличивает твердость и уменьшает пластичность, приводит к закаливаемости ЗТВ и к появлению трещин, к увеличению количества газовых пор в процессе окисления при сварке.

Марганец при содержании до 1 % не ухудшает свариваемость и не затрудняет сварку. В качестве хорошего раскислителя он способствует уменьшению содержания кислорода в стали. Однако при содержании более 2,5 % свариваемость ухудшается, так как повышается твердость стали, появляются закалочные структуры, могут быть трещины.

Кремний – до 1 % вводится как раскислитель и не влияет на свариваемость. Но при содержании кремния более 2,5 % свариваемость ухудшается, так как образуются тугоплавкие оксиды, ведущие к появлению шлаковых включений, повышаются прочность и твердость, а вместе с этим и хрупкость.

Хром – до 0,6 % не отражается на свариваемости. При содержании хрома более 1 % свариваемость ухудшается, особенно при повышении содержания углерода.

Никель – в обычных углеродистых сталях содержание никеля составляет до 0,3 %, а в высоколегирующих – до 28 %. Никель, вместе с прочностью, увеличивает пластичность как исходной стали, так и шва, и не ухудшает, а даже улучшает свариваемость.

Молибден – в сталях от 0,5 до 3,0 % существенно увеличивает прочность и ударную вязкость стали, но ухудшает свариваемость, повышает склонность к образованию трещин в шве и в ЗТВ.

Медь – содержание ее в сталях до 1 % улучшает свариваемость, повышает их прочность, пластические свойства, ударную вязкость и коррозионную стойкость.

Титан и ниобий в количестве до 1 % вводят в хромистые и хромоникелевые стали для улучшения свариваемости. В бóльших количествах они могут ухудшить свариваемость. Титан при этом способствует образованию горячих трещин.

Трещинообразование при сварке

Отсутствие холодных или горячих трещин при сварке является основной характеристикой свариваемости. Трещины, образующиеся при температурах выше 800–900 °C, называются горячими, а при температурах ниже 300 °C – холодными.

Холодные трещины образуются под влиянием закалочных явлений, присутствия атомов водорода и остаточных растягивающих напряжений. Чувствительность сварного соединения к образованиям холодных трещин оценивают эквивалентным содержанием углерода в детали. Для этого используют эмпирические формулы, из которых наиболее распространенная имеет вид:

Сэкв = С + Mn/6 + (Cr+V+Mo)/5 + (Ni+Cu)/15,

где С, Мn, Cr, V, Mo, Ni, Сu – массовые доли углерода, марганца, кремния, ванадия, молибдена, никеля и меди, %.

При Сэкв ≤ 0,45 – свариваемость хорошая для легированных сталей.

При Сэкв ≤ 0,49 – свариваемость хорошая для низкоуглеродистых сталей.

При Сэкв > 0,45 до 0,5 – свариваемость удовлетворительная, но сталь склонна к образованию холодных трещин и необходим предварительный подогрев свариваемого изделия до температуры Т = 350(Собщ – 0,25)½, где Собщ – общий эквивалент углерода, зависящий от Сэкв и толщины S свариваемых деталей: Собщ = Сэкв(1 + 0,005S).

При Сэкв > 0,5 до 0,6 – свариваемость ограниченная, требуются подогрев и отжиг, или нормализация.

При Сэкв > 0,6 до 0,8 – свариваемость плохая.

Пример. Допустим, нужно определить возможность сварки деталей толщиной 5 мм из стали 40ХН.

Для этого понадобится справочник по маркам сталей. Для стали 40ХН содержание С = 0,36–0,44; Mn = 0,5–0,8; Cr = 0,45–0,75; Ni = 1–1,4; Cu ≤ 0,3; ванадий и молибден не содержатся.

Для расчета возьмем средние значения химических элементов в этой стали.

Сэкв=0,4+0,65/6+0,6/5+1,4/15 ≈ 0,72 > 0,45. Следовательно, детали перед сваркой необходимо нагревать.

Собщ = 0,72(1+0,005 × 5) ≈ 0,74. Таким образом, детали нужно нагреть перед сваркой до температуры Т=350(0,74–0,25)½ ≈ 245 °C.