Сверлильный станок из рулевой рейки и двигателя от стиральной машины: Сверлильный станок из рулевой рейки (14 фото)

alexxlab | 06.03.2023 | 0 | Разное

Станки из моторов от стиральной машины

Хоть в профессиональной мастерской, хоть в обычном гараже нередко требуется для каких-нибудь хозяйственных надобностей точно насверлить несколько отверстий в металле, дереве и других материалах. Обычная бытовая дрель для этого может не подойти, особенно когда нужна повышенная точность. На помощь может прийти сверлильный станок из стиральной машины, а точнее из двигателя стиралки, который можно сделать своими руками. Он обойдется вам совсем недорого. Именно об изготовлении такого станка пойдет речь в статье.

Основные детали

Прежде чем собирать сверлильный станок с применением двигателя от стиральной машины, необходимо четко уяснить правила техники безопасности, как при сборке, так при последующей эксплуатации подобного оборудования.

Помните! Работа с самодельным сверлильным станком может быть опасна для жизни и здоровья! Будьте предельно внимательны и не забывайте, что при отсутствии необходимых навыков не стоит браться за изготовление таких агрегатов.

Мы не призываем всех делать и использовать сверлильные станки и приводим данную информацию лишь в ознакомительных целях.

Итак, какие детали нужны для изготовления сверлильного станка? Условно все необходимые детали станка можно разделить на 3 группы: двигатель и приводной механизм, станина и механизм движения дрели в вертикальной плоскости, электронная начинка. В первую группу входят:

- коллекторный электромотор от стиральной машины автомат;

- шкив двигателя;

- шкив на вал дрели;

- клиновидный ремень.

Детали второй группы:

- стальной уголок 50 мм;

- стальная балка 30х60х30 см;

- квадратный лист металла 40х40 см;

- стальные скобы;

- старая рулевая рейка от ВАЗа восьмерки;

- крепеж;

- вал сверла;

- подшипники 6003 2RS;

- подшипники 8103;

- патрон от дрели;

- самодельная вертушка из трех шпилек, сваренных между собой.

И, наконец, детали третьей группы представлены электронной начинкой, которая будет управлять оборотами двигателя, чтобы сверлильный станок работал стабильно без сбоев. Проще всего использовать готовую микросхему TDA 1085, хотя могут быть и другие варианты.

Проще всего использовать готовую микросхему TDA 1085, хотя могут быть и другие варианты.

Механизм станка

Изготавливая сверлильный станок из двигателя стиралки и других моторов, самоделкины уже давно уяснили, что проще добиться желаемого, используя как можно больше стандартных штатных деталей. Пусть это сделает конструкцию несколько дороже, зато она будет надежнее и дольше прослужит, а главное собрать ее будет проще. Яркий пример – использование рулевой рейки от ВАЗа при изготовлении подвижного механизма. В сущности это и есть подвижный механизм, остается лишь придумать ему достойное обрамление.

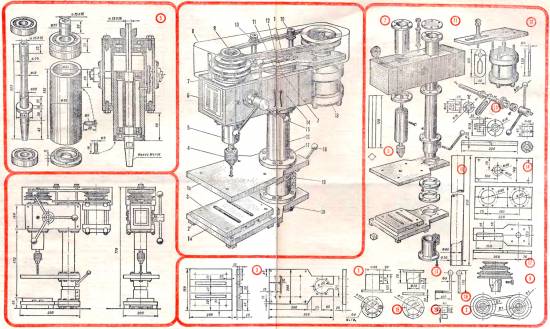

На картинке выше вы видите начальный этап изготовления механизма сверлильного станка. Стальную балку мы надежно привариваем к листу металла, создавая, таким образом, надежную и крепкую станину. К стальной балке расположенной вертикально мы прикручиваем на болты со скобами рулевую рейку от ВАЗ 2108 так, как показано на рисунке.

Далее нетолстую стальную шпильку мы режем на 5 частей и свариваем из них вертушку. Можно купить готовую штатную вертушку от любого станка подходящих размеров.

Можно купить готовую штатную вертушку от любого станка подходящих размеров.

В данном случае у нас сразу возникли проблемы с креплением вертушки, и нам пришлось прорезать небольшую выемку в основании стальной балки.

Переходим к более сложному этапу, а именно к изготовлению основы подвижного механизма и частей самого механизма, без которого сверлильный станок не сможет функционировать. Отдельно эта часть станка демонстрируется на рисунке выше.

- Из обрезков уголка надо сделать прямоугольную раму с припуском с одной стороны, для крепежных элементов. На эти большие болты одеты подшипники, благодаря которым данный важнейший элемент конструкции как по рельсам будет двигаться вверх и вниз по балке.

- К раме сбоку привариваем еще один обрезок уголка, в котором нужно просверлить отверстие под болты. Ими рама прикручивается к подвижной рулевой рейке.

- Из двух обрезков уголка свариваем квадратный профиль, в тело которого мы вставим вал сверла с подшипниками.

Соответственно с одной стороны на вал будет одет патрон, а с другой шкив.

Соответственно с одной стороны на вал будет одет патрон, а с другой шкив.

Теперь нам осталось только прикрутить размещенную на картинке выше деталь к рулевой рейке. Получилась добротная основа, которая уже внешне напоминает сверлильный станок.

Мотор и его подключение

Подключение, проверка и регулировка оборотов двигателя стиральной машины неоднократно нами рассматривалось в рамках других публикаций, так что останавливаться на этом не будем. Отметим лишь, что перед тем как устанавливать двигатель на сверлильный станок, неплохо будет проверить его на работоспособность.

Итак, из уголков свариваем раму, на которую сажаем двигатель и прикручиваем данную конструкцию сбоку на подвижный механизм сверлильного станка. Предварительно сажаем на вал двигателя шкив.

Теперь нам остается натянуть между шкивами приводной ремень, подключить двигатель к плате микросхемы TDA 1085, запитать станок от бытовой электрической сети и можно испытывать новый сверлильный станок, который вам с большим трудом удалось сделать.

Важно! Подключая микросхему к двигателю, не забудьте защитить ее пластиковым корпусом, мало ли что в нее может отлететь в мастерской во время работы.

В заключение отметим, сделать сверлильный станок с применением мотора от отслужившей стиральной машины вполне можно, если иметь правильные руки, большое желание и мастерскую с соответствующим оборудованием. Такой станок «обойдется в три копейки, а работать будет на три рубля». Удачи!

- Поделитесь своим мнением – оставьте комментарий

Сверлильный станок из рулевой рейки

Сверлильный станок пригодится каждому мастеру, сделать его можно своими руками, примером может послужить самоделка умельца Сергея Ревина.

В результате, у автора получился вот такой сверлильный станок из двигателя от стиральной машины и рулевой рейки от ВАза. Довольно нужная самоделка для домашней мастерской.

Также предлагаем посмотреть видео, где показан процесс изготовления сверлильного станка и его испытания в работе.

Line Boring Machine Портативный сверлильный станок Механический расточный 110В / 220В | |

Станок для сверления отверстий

Станок для сверления отверстий

для машиностроительного оборудования – это портативное технологическое оборудование, разработанное для технического обслуживания машиностроения в полевых условиях, которое в основном используется для обработки внутренних скважин малого диаметра и концентрических трубопроводов. Промежуточное отверстие, и широко применяется в инженерных машинах, включая экскаватор, кран, погрузчик и подъемник.

Внимание

Этот станок устанавливается с помощью фиксированного зажима и использует различный упор инструмента в соответствии с различными диапазонами диаметров. Пожалуйста, подтвердите диаметр отверстия для обработки перед использованием, чтобы выбрать подходящий инструмент для отдыха.

Пожалуйста, подтвердите диаметр отверстия для обработки перед использованием, чтобы выбрать подходящий инструмент для отдыха.

Пожалуйста, внимательно прочитайте инструкцию по эксплуатации перед использованием машины, и проверьте все детали в соответствии с упаковочным листом, чтобы узнать о мерах предосторожности при эксплуатации, производительности машины и технических характеристиках использования.

Характеристики

1.Приобретая двигатель постоянного тока 110 В с характеристиками низкой скорости вращения и высокого крутящего момента, вся машина может реализовать стационарную обработку с превосходными характеристиками.

2.Подача и обработка позволяют осуществлять регулировку скорости вращения без электродов. Процесс подачи может быть установлен в соответствии с требованиями, и обработка может автоматически останавливаться после достижения конечного выключателя.

3. Штанга для бурения, изготовленная из высокопрочного сплава и конструкционной стали, отличается высокой твердостью, высокой точностью, высокой прочностью, хорошей стойкостью к истиранию и т. Д.

Д.

4.Станок для расточки можно разобрать отдельно для выполнения установки удобный.

5. Шкаф управления установлен под основным двигателем для обеспечения безопасности работы.

6.Контроллер электродвигателя оснащен программой торможения с динамической задержкой во избежание вибрации при отключении.

Основные технические параметры

- Максимальный диаметр обрабатывающего отверстия: Ф180мм

- Минимальный диаметр обрабатываемого отверстия: Ф45мм

- Максимальный ход обработки: 380мм

- Максимальная глубина подачи : 2 мм с одной стороны (сталь A3)

- Шероховатость поверхности: Ra3.2

- Отклонение от круговой формы≤0,02 мм

- Полная масса оборудования: 120 кг

- Скорость вращения: 0-83 об / мин

- Расточная оправка: 40 * 1500 мм

1 . Поддерживающие сиденья Поддерживающие сиденья2. скучного бар 3. Поддержка сиденья Аргументы B 4. стойки 5.Двигатель постоянного тока 6. Аварийный выключатель 7. Кнопка поворота подачи 8. Кнопка управления скоростью подачи 9. Кнопка управления скоростью вращения двигателя 10. Альтернативный выключатель рулевого управления двигателя |

Техническое обслуживание оборудования

Для того, чтобы использование станка для сверления отверстий в инженерных машинах стало более удобным и быстрым, а каждый компонент мог работать бесперебойно, необходимо регулярно производить очистку и техническое обслуживание сверления отверстий. машина.

- Смазочное масло следует наносить на расточную штангу и подающий винт, которые используются не очень часто.

- Соответствующее смазочное масло следует добавлять в коробку подачи каждые полгода.

- Шпиндельную коробку и коробку подачи следует хранить запечатанными, если эти детали не используются в течение длительного времени.

- Перед обработкой следует добавить соответствующее смазочное масло в направляющую стойку и винт.

- Растяжка должна быть подвешена для подъема, чтобы избежать деформации, когда она не обработана.

Пункт Include (022398)

|

,

Cnc Автомобильный Рулевой Станок Фрезерный Станок

CNC Фрезерный станок для автомобильного рулевого механизма

Этот специальный фрезерный станок с ЧПУ (SYR-1624) состоит из станины токарного станка, направляющей плунжера,

каретки скольжения, головки привода, бака охлаждающей воды и т. Д. Зубчатая передача

плавная и устойчивая. рабочее место подачи и подъем привода подачи с высокой точностью

прецизионный шарико-винтовой привод. Станок характеризуется хорошей жесткостью, высокой точностью, высокой эффективностью

Станок характеризуется хорошей жесткостью, высокой точностью, высокой эффективностью

и

, низким уровнем шума, стабильным фрезерованием.В основном используется для стоек (прямых, спиральных), образующих

станка, обработки автомобильной рулевой насосной стойки, обработки двух и многозубых

обработки, сформированных за один ход. Для автоматического фрезерования

используется система KND, система Simens, управление серводвигателем,

и т. Д. (Могут быть настроены в соответствии с требованиями заказчика). Машина проста в эксплуатации и экономит затраты на производство.

Технические характеристики

Рабочий стол для кормления

Рабочий стол рабочего стола Размеры (мм): 1700 × 910

Максимальный ход (мм): сервомотор 300, PLC-управление осями ЧПУ, шариковый винт класса P4.

Рабочая скорость подачи (мм / мин): 0-200 (CVT-бесступенчатая коробка передач)

Мощность серводвигателя (кВт): 3

Рабочая скорость отвода (мм / мин): 0-1000 (CVT-бесступенчатая переменная) передача)

Фрезерная головка

Мощность двигателя (кВт): 11

Импульс фрезерной головки (мм): 200 мм, настройка с ЧПУ, цифровое разрешение по оси 0,005,

шариковый винт класса P4).

Скорость шпинделя фрезерной головки (об / мин): CVT

Диаметр вала фрезы: Φ50

Расстояние между диаметром вала фрезы и центром дна фрезерной головки: 105 мм

Диаметр фрезы: Φ220

Габариты станка (мм): 3500 × 2300 × 3150

Вес станка (Т): 11

Применение в стойках

Станок используется для производства всех видов автомобильных рулевых реек.

,

Рулевой механизм с зубчатой рейкой

Company View

Company Сертификаты

Q1: Как гарантировать качество промышленных деталей?

A1: мы сертифицированы по ISO 9001-2008. у нас есть интегрированная система контроля качества промышленных деталей. У нас есть IQC (входящий контроль качества), IPQCS (в разделе контроля качества процесса), FQC (конечный контроль качества) и OQC (текущий контроль качества), чтобы контролировать каждый процесс производства промышленных деталей.

Q2: в чем преимущества ваших деталей для промышленной продукции?

A2: Наше преимущество – это конкурентоспособные цены, быстрая доставка и высокое качество. Наши сотрудники ориентированы на ответственность, дружелюбны и старательны. Наши промышленные детали отличаются строгим допуском, гладкой отделкой и долговечностью.

Наши сотрудники ориентированы на ответственность, дружелюбны и старательны. Наши промышленные детали отличаются строгим допуском, гладкой отделкой и долговечностью.

Q3: какое у нас оборудование для обработки?

A3: Наше обрабатывающее оборудование включает в себя фрезерные станки с ЧПУ, токарные станки с ЧПУ, штамповочные станки

, токарные станки, токарные автоматы, резьбонарезные станки, шлифовальные станки,

винтовые станки, отрезные станки и так далее.

Q4: Какие способы доставки мы используем?

A4: Вообще говоря, мы будем использовать UPS или DHL для доставки продукции. Наши клиенты могут достичь

продуктов в течение 3 дней.

Если нашим клиентам они не нужны срочно, мы также будем использовать FedEx и TNT.

Если продукты имеют большой вес и большой объем, мы отправим их морем. Этот способ может сэкономить

нашим клиентам много денег.

В5: Кто наши основные клиенты?

A5: HP, Samsung, Jabil Group, Lexmark, Flextronic Group.

Q6: с какими материалами вы можете обращаться?

A6: латунь, бронза, медь, нержавеющая сталь, сталь, алюминий, титан и пластик.

.

Станки из моторов от стиральной машины

Хоть в профессиональной мастерской, хоть в обычном гараже часто требуется для определенных бытовых нужд точно просверлить несколько отверстий в металле, дереве и других материалах. Обычная бытовая дрель для этого может не подойти, особенно когда нужна повышенная точность. На помощь может прийти сверлильный станок из стиральной машины, а точнее из двигателя стиральной машины, который можно сделать своими руками. Это обойдется вам совсем недорого. Именно об изготовлении такой машины и пойдет речь в статье.

Обычная бытовая дрель для этого может не подойти, особенно когда нужна повышенная точность. На помощь может прийти сверлильный станок из стиральной машины, а точнее из двигателя стиральной машины, который можно сделать своими руками. Это обойдется вам совсем недорого. Именно об изготовлении такой машины и пойдет речь в статье.

Основные детали

Перед сборкой сверлильного станка с использованием двигателя от стиральной машины необходимо четко усвоить правила техники безопасности, как при сборке, так и при последующей эксплуатации такого оборудования.

Помните! Работа с самодельным сверлильным станком может быть опасна для жизни и здоровья! Будьте предельно внимательны и не забывайте, что при отсутствии необходимых навыков не стоит браться за изготовление таких агрегатов. Мы не призываем всех делать и использовать сверлильные станки и предоставляем эту информацию только в ознакомительных целях.

Итак, какие детали нужны для изготовления сверлильного станка? Условно все необходимые детали станка можно разделить на 3 группы: двигатель и механизм привода, станина и механизм перемещения бура в вертикальной плоскости, электронная начинка. К первой группе относятся:

К первой группе относятся:

- коллектор электродвигателя от стиральной машины;

- шкив двигателя;

- шкив на вал сверла;

- Клиновой ремень.

Детали второй группы:

- Уголок стальной 50 мм; стальная балка

- 30х60х30 см;

- квадратный лист металла 40х40 см; стальные скобы

- ;

- старая рулевая рейка от ВАЗ восьмёрки; крепеж

- ;

- буровой вал;

- подшипники 6003 2RS;

- подшипники 8103; сверлильный патрон

- ;

- самодельная вертушка из трех спаянных между собой шпилек.

И, наконец, детали третьей группы представлены электронной начинкой, которая будет контролировать обороты двигателя, чтобы сверлильный станок работал стабильно без сбоев. Проще всего использовать готовую микросхему TDA 1085, хотя могут быть и другие варианты.

Механизм станка

Делая сверлильный станок из двигателя стиральной машины и других моторов, самодельщики давно поняли, что добиться желаемого проще, используя как можно больше типовых стандартных деталей.

На картинке выше вы видите начальный этап изготовления механизма сверлильного станка. Надежно привариваем стальную балку к листу металла, создавая таким образом надежный и крепкий каркас. К стальной балке, расположенной вертикально, крепим рулевую рейку от ВАЗ 2108 на болты скобами так, как показано на рисунке.

Далее разрезаем толстый стальной штифт на 5 частей и свариваем из них блесну. Купить готовую обычную вертушку можно от любого станка подходящих размеров.

В данном случае у нас сразу возникли проблемы с креплением поворотной платформы, и пришлось вырезать небольшую выемку в основании стальной балки.

Переходим к более сложному этапу, а именно к изготовлению основы подвижного механизма и деталей самого механизма, без которых сверлильный станок не сможет функционировать. Отдельно эта часть машины показана на рисунке выше.

Отдельно эта часть машины показана на рисунке выше.

- Из обрезков уголка необходимо сделать прямоугольную рамку с припуском с одной стороны, под крепеж. На эти большие болты надеваются подшипники, благодаря которым этот важнейший элемент конструкции будет перемещаться вверх и вниз по балке вдоль рельсов.

- Привариваем к боковой части рамы еще один кусок уголка, в котором нужно просверлить отверстие под болты. Их рама привинчена к подвижной рулевой рейке.

- Из двух кусков уголка ввариваем квадратный профиль, в корпус которого вставляем сверлильный вал с подшипниками. Соответственно с одной стороны на вал будет одеваться патрон, а с другой шкив.

Теперь нам просто нужно прикрепить деталь, изображенную на картинке выше, к рулевой рейке. Получился прочный фундамент, который уже внешне напоминает сверлильный станок.

Двигатель и его подключение

Подключение, проверка и регулировка оборотов двигателя стиральной машины Мы уже неоднократно рассматривали в рамках других публикаций, поэтому останавливаться на этом не будем. Заметим только, что перед установкой двигателя на сверлильный станок неплохо бы проверить его на работоспособность .

Заметим только, что перед установкой двигателя на сверлильный станок неплохо бы проверить его на работоспособность .

Итак, из уголков свариваем раму, на которую монтируем двигатель и крепим эту конструкцию сбоку на подвижном механизме сверлильного станка. Предварительно посадите шкив на вал двигателя.

Теперь осталось натянуть приводной ремень между шкивами, подключить двигатель к плате микросхемы TDA 1085, запитать станок от бытовой электросети и можно опробовать новый сверлильный станок, который у вас получилось сделать большая трудность. Зарядите в патрон сверла разного диаметра и посмотрите, как сверлильный станок справляется с проделыванием отверстий в толстых листах металла – завораживающее зрелище.

Важно! При подключении микросхемы к двигателю не забудьте защитить ее пластиковым корпусом, мало ли, в процессе эксплуатации может слететь в мастерскую.

В заключение отметим, что сделать сверлильный станок с мотором от бывшей в употреблении стиральной машины вполне реально при наличии правильных рук, большого желания и мастерской с соответствующим оборудованием. Такая машина «стоит три копейки, а работать будет на три рубля». Удачи

Такая машина «стоит три копейки, а работать будет на три рубля». Удачи

Специальные инструменты для работы с рулевым управлением и подвеской

Если вы выполняете работы по выравниванию, инструмент для регулировки поперечной рулевой тяги работает намного лучше, чем пара тисков для вращения регулировочных втулок поперечной рулевой тяги. Регулятор поперечной рулевой тяги можно поворачивать с помощью храпового механизма на 1/2 дюйма и поворачивать на 360°, чтобы изменить выравнивание схождения.

Для автомобилей с шестигранными рулевыми тягами, таких как Chrysler Concorde 1998 года и новее, 300M, New Yorker LHS и Dodge Intrepid, очень удобен специальный левый инструмент для регулировки схождения, напоминающий гаечный ключ.

Если внешний наконечник поперечной рулевой тяги изношен и нуждается в замене, для отсоединения рулевой тяги от поворотного кулака или рулевого рычага стойки MacPherson потребуется вилка поперечной рулевой тяги или инструмент для ее отделения. На автомобилях с реечным рулевым управлением для снятия внутренних рулевых тяг также может потребоваться специальная головка или гаечный ключ, чтобы отвинтить головку от рейки.

На автомобилях с реечным рулевым управлением для снятия внутренних рулевых тяг также может потребоваться специальная головка или гаечный ключ, чтобы отвинтить головку от рейки.

Замена концевых сильфонов на рулевой рейке довольно проста, но зажим, который удерживает сильфон на месте, обычно требует обжимного инструмента, чтобы зафиксировать его на месте.

На более старых автомобилях или грузовиках с рециркуляционным шаровым рулевым управлением может потребоваться снятие сошки при замене рулевого механизма. Для этой работы вам понадобится съемник рычага питмана. Съемник работает так же, как и любой другой съемник шестерен, но предназначен для проскальзывания под краем сошки, чтобы снять его с вторичного вала рулевого механизма.

Люфт промежуточного рычага может вызвать отклонение рулевого управления, разболтанность и износ передних шин. Для измерения зазора в промежуточном рычаге обычно требуется шкала натяжения для приложения измеряемой силы к рычагу и циферблатный индикатор для определения того, насколько рычаг перемещается под нагрузкой. Если движение промежуточного рычага превышает технические характеристики, его необходимо заменить.

Если движение промежуточного рычага превышает технические характеристики, его необходимо заменить.

Необходимо снять рулевое колесо, чтобы заменить неисправный указатель поворота, звуковой сигнал или переключатель круиз-контроля и т. д.? Вам понадобится съемник рулевого колеса, чтобы отделить колесо от рулевой колонки. Но не прикасайтесь ни к чему, предварительно не отсоединив аккумулятор или не вытащив предохранители подушек безопасности, чтобы предотвратить случайное срабатывание подушек безопасности. Прежде чем пытаться снять колесо, подождите 15 минут, пока разрядятся конденсаторы модуля подушки безопасности.

Для диагностических работ на автомобилях с регулируемым усилителем рулевого управления или электроусилителем рулевого управления обычно требуется диагностический прибор. На сканирующем приборе должно быть установлено новейшее программное обеспечение, которое может получить доступ к электронике рулевого управления для отображения кодов или запуска самопроверки.

Работа с подвеской

В верхних рычагах подвески грузовиков с подвеской SLA (короткие длинные рычаги) используются прокладки для регулировки развала и угла наклона. Ослабление болтов, удерживающих регулировочные прокладки, может быть затруднено из-за тугих четвертей, поэтому специальные ключи для выравнивания верхнего рычага со смещением могут облегчить работу.

Еще один полезный инструмент для Chevrolet и GMC 1989 года выпуска и новее 1/2-, 3/4- и 1-тонных грузовиков, а также фургонов Astro и фургонов GMC Safari — инструмент для выбивания верхних рычагов. Этот инструмент используется для удаления вставок на центрирующих кронштейнах верхних рычагов.

Шаровые опоры часто изнашиваются и обычно нуждаются в замене при большом пробеге. Вилка с шаровым шарниром необходима для отделения нижнего рычага подвески от поворотного кулака. После снятия рычага может потребоваться ручной пресс для шарового шарнира или гидравлический пресс для отделения шарового шарнира от рулевого рычага, если шарнир запрессован. Если старое соединение удерживается заклепками, вам понадобится кернер и дрель, чтобы удалить старые заклепки. Для ввинчивающихся шаровых шарниров Chrysler вам потребуется несколько головок шаровых шарниров разного размера для замены шарниров. На полноприводных грузовиках с ввинчиваемыми шаровыми шарнирами обычно достаточно одного гнезда шарового шарнира с четырьмя выступами.

Если старое соединение удерживается заклепками, вам понадобится кернер и дрель, чтобы удалить старые заклепки. Для ввинчивающихся шаровых шарниров Chrysler вам потребуется несколько головок шаровых шарниров разного размера для замены шарниров. На полноприводных грузовиках с ввинчиваемыми шаровыми шарнирами обычно достаточно одного гнезда шарового шарнира с четырьмя выступами.

Замена запрессованных сайлентблоков поперечного рычага может быть произведена с помощью комплекта для обслуживания верхних рычагов. В комплект входит большой С-образный зажим с шестигранной головкой и адаптеры, подходящие для большинства применений.

Компрессор для пружин — еще один обязательный инструмент для работы с подвеской. Для заднеприводных автомобилей с подвеской SLA или автомобилей с цилиндрическими пружинами вам понадобится ручной или пневматический компрессор для сжатия и удержания пружины во время снятия и установки. Для стоек MacPherson вам понадобится ручной или пневматический компрессор пружины стойки, если вы восстанавливаете стойку, а не заменяете ее предварительно собранной стойкой.

Важной особенностью пружинных компрессоров любого типа является мягкое покрытие на зубьях, которые захватывают и удерживают пружину. Многие пружины на заводе покрывают пластиком для защиты от коррозии. Если заводское покрытие поцарапано или повреждено, в результате коррозии может образоваться очаг возгорания, который может привести к поломке и выходу из строя пружины.

Если вы разбираете стойку Audi или Volkswagen, угадайте, что? Вам понадобится специальная головка с двумя выступами, чтобы снять верхнюю гайку стойки. То же самое касается старых перестраиваемых стоек Ford и GM с внутренним картриджем. Для этого требуется длинная патронная гайка стойки с четырьмя выступами для ослабления гайки стойки.

Амортизаторы обычно можно заменить обычными гаечными ключами и головками, но для удержания вала амортизатора и предотвращения его вращения доступны специальные головки разных размеров. Существуют также инструменты для отламывания конца стержня амортизатора, если гайка замерзла (предполагается, что старые амортизаторы будут заменены и не будут использоваться повторно).

Для колес и подшипников

Для снятия колес ударный гайковерт и ударные головки экономят время и усилия. Но ударный гайковерт не следует использовать для затягивания зажимных гаек, если у вас нет выбора стержней, ограничивающих крутящий момент, чтобы контролировать, какой крутящий момент прикладывается к гайкам. Стики ограничения крутящего момента обычно имеют цветовую маркировку в соответствии с номинальным крутящим моментом и подходят для большинства популярных размеров гаек.

Если при снятии колеса вы обнаружите поврежденную или сломанную шпильку, старую шпильку обычно можно выбить с помощью выколотки. Новую шпильку можно вставить на место, перевернув гайку и затянув ее, или с помощью специально предназначенной для этой цели втулки. Если накидная гайка замерзла и не снимается, можно использовать специальные ударные головки с зубьями, которые впиваются в поврежденные гайки и захватывают их, чтобы отвинтить поврежденную гайку. Аналогичные головки также доступны для ослабления и снятия стопорных гаек, если владелец транспортного средства потерял ключ.

Для снятия осевых гаек на автомобилях FWD и 4WD, а также внедорожниках вам понадобится набор головок большого диаметра. Для большинства приложений FWD вам потребуется набор головок размером от 29 мм до 38 мм. Для полноприводных пикапов и внедорожников вам понадобятся головки от 43 до 58 мм, а также головки с круглым шестигранником 2-3/8, 2-1/2, 2-1/2 и круглые шестигранники 2-2/4. На некоторых грузовых автомобилях вам также может понадобиться специальный торцевой ключ для осевых гаек с четырьмя или шестью выступами для снятия гаек ступиц с углублениями.

Колесные подшипники на многих старых переднеприводных автомобилях запрессованы в поворотный кулак, поэтому для извлечения подшипников и/или полуоси вам понадобится хороший съемник ступиц. Ищите комплект, который включает в себя несколько адаптеров, чтобы соответствовать максимально широкому спектру приложений.

Теперь ступицу можно отделить от поворотного кулака, установив на поворотный кулак специальный съемник ступицы, пропустив центральный винт через центр ступицы и установив большую шайбу или переходник и гайку на задней стороне ступицы. Теперь вы можете использовать ударный гайковерт, чтобы отвернуть центральный винт. Винт притягивает шайбу к задней части ступицы и выталкивает ступицу наружу. Теперь можно снять ступицу и ротор.

Теперь вы можете использовать ударный гайковерт, чтобы отвернуть центральный винт. Винт притягивает шайбу к задней части ступицы и выталкивает ступицу наружу. Теперь можно снять ступицу и ротор.

Подшипники с запрессовкой можно извлечь с помощью того же инструмента с другим адаптером и втулкой на центральном винте. Используйте втулку большего размера, чем подшипник, но меньше внутреннего диаметра корпуса подшипника в поворотном кулаке. Когда центральный винт затянут, переходник и втулка выталкивают подшипники.

Для установки новых подшипников центральный винт снова вставляется через поворотный кулак с установочной шайбой вплотную к новому подшипнику. Размер шайбы должен быть таким, чтобы она касалась только наружного заплечика подшипника. На конец винта устанавливается вторая шайба и гайка, и при затягивании винта новый подшипник вдавливается в поворотный кулак.

Та же процедура может быть использована для установки ступицы и ротора. Это гораздо более быстрый подход, чем использование гидравлического пресса для повторной сборки компонентов, и существует меньшая опасность повреждения деталей, поскольку гидравлический пресс может оказывать значительное усилие.

Мы не призываем всех делать и использовать сверлильные станки и приводим данную информацию лишь в ознакомительных целях.

Мы не призываем всех делать и использовать сверлильные станки и приводим данную информацию лишь в ознакомительных целях. Соответственно с одной стороны на вал будет одет патрон, а с другой шкив.

Соответственно с одной стороны на вал будет одет патрон, а с другой шкив.