Технологический процесс это что: Технологический процесс – это… Что такое Технологический процесс?

alexxlab | 07.01.1970 | 0 | Разное

Технологический процесс | Центр “ГОСТ Р”

Технологический процесс (ТП) — это установленная соответствующими технологическими документами последовательность действий, взаимосвязанных между собой и направленных на объект процесса с целью получения требуемого результата. Состоят Технологические процессы из рабочих операций, которые могут быть связаны друг с другом с помощью технологических переходов.

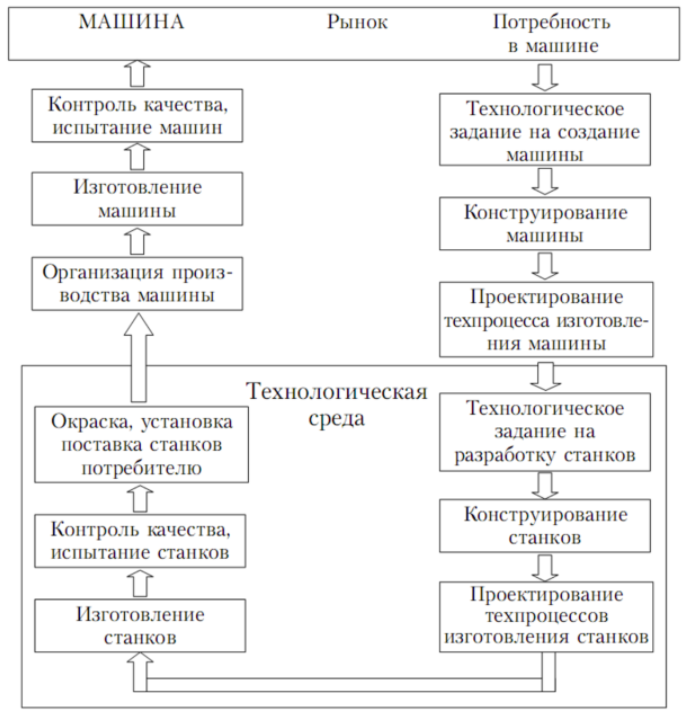

На каждом производственном предприятии разработан и функционирует основной или постоянный ТП производства или процессы. Они утверждаются главным технологом предприятия. Для большей наглядности описание ТП сопровождает схема технологического процесса, которая также проходит все ступени согласования.

Разработка ТП для вновь вводимого в эксплуатацию производства осуществляется на основе типовых процессов изготовления с учетом автоматизации. При освоении новых видов изделия или новых технологий используются временные ТП.

Документы технологических процессов

Технологические документы, используемые для описания и реализации ТП производства, зависят от отрасли, в которой функционирует конкретное предприятие. Если в большинстве промышленных сфер за основу приняты маршрутные карты, то в станкостроительной отрасли операционные карты являются такой же неотъемлемой составляющей технологической документации, как и маршрутные карты.

Если в большинстве промышленных сфер за основу приняты маршрутные карты, то в станкостроительной отрасли операционные карты являются такой же неотъемлемой составляющей технологической документации, как и маршрутные карты.

Разработка тех. процесса и подготовка тех. документации осуществляется в полном соответствии с требованиями ГОСТ 14.301 – 83, который входит в состав Единой системы технологической документации (ЕСТД). В соответствии с положениями, существующими в ЕСТД, технологические документы в основной своей массе относятся к специализированной документации. В то время как Технологические инструкции классифицируются в качестве общих документов.

Норматив предусматривает следующие специальные технологические документы:

- маршрутную карту используют для маршрутного или маршрутно-операционного описания ТП или для перечисления технологических операций и перемещений в производственном процессе. Содержит данные об оборудовании, материальных нормативах и трудовых затратах, технологической оснастке ;

- карту технологического процесса или карту по выполняемой операции.

Она предназначена для описания конкретной операции изготовления или ремонта. Также содержит все необходимые для исполнения сведения;

Она предназначена для описания конкретной операции изготовления или ремонта. Также содержит все необходимые для исполнения сведения; - карту типового или группового технологического процесса, которые используются для соответствующего ТП;

- карту технологического процесса ремонта применяют для разработки процесса ремонта, и она имеет привязку к дефектам изделия;

- операционную карту, используемую для описания конкретной технологической операции с указанием переходов внутри нее;

- ведомость технологических документов, которая содержит полный состав документов, используемых для производства на предприятии;

- другие технологические документы.

Разработка технологического процесса

Производится, как правило, еще перед началом строительства производственных цехов. Т.к., если речь идет о крупных производственных объектах, то они проектируются и строятся с учетом используемого оборудования и технологий. Также учитывается будущая автоматизация технологических процессов.

Схема ТП в этом случае является необходимым для проектировщиков документом.

Разработка тех. процесса зависит от вида продукции или работы, отрасли промышленности и от годового объема продукции. В зависимости от последнего показателя производства делятся по типам:

- мелкосерийное;

- серийное;

- массовое.

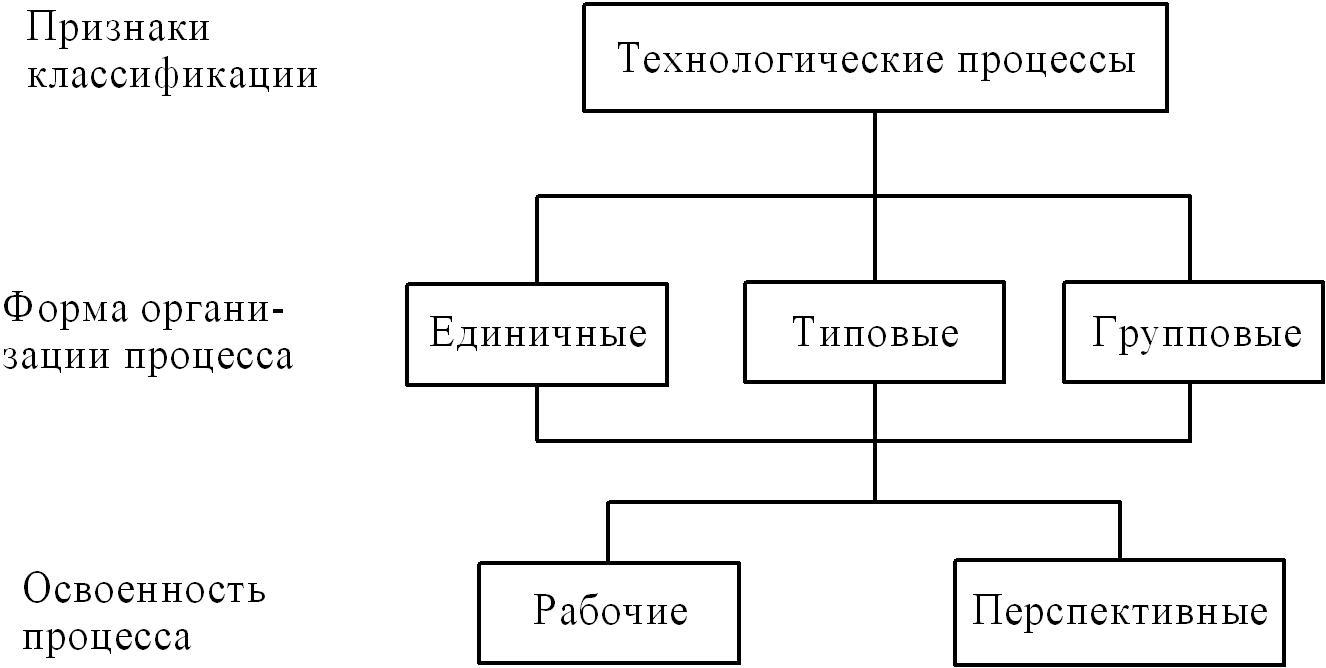

При этом технологический процесс производства может классифицироваться в соответствии с ГОСТ как:

- типовой ТП разрабатывается на федеральном или отраслевом уровне в качестве образцового для разработки производственных технологических документов на предприятиях отрасли;

- перспективный ТП учитывает использование новейших методов и способов;

- групповой;

- маршрутный процесс разрабатывается для единичного или мелкосерийного производства. Разработка в этом случае заключается в разработке маршрутной карты без учета переходов;

- операционный — разрабатывается для крупносерийного и массового производства. Кроме маршрутной карты разрабатываются операционные карты.

А сама маршрутная карта представляет собой перечень операций, указанных в последовательности исполнения процесса;

А сама маршрутная карта представляет собой перечень операций, указанных в последовательности исполнения процесса; - маршрутно-операционный ТП позволяет включать описание некоторый операций в маршрутной карте;

- единичный — разрабатывается для мелкосерийного производства. Такие тех. процессы изготовления отличаются минимизацией подготовительных операций. Разработка ТП направлена на эффективное использование технологического оборудования.

Рабочий технологический процесс – Большая Энциклопедия Нефти и Газа, статья, страница 1

Рабочий технологический процесс

Cтраница 1

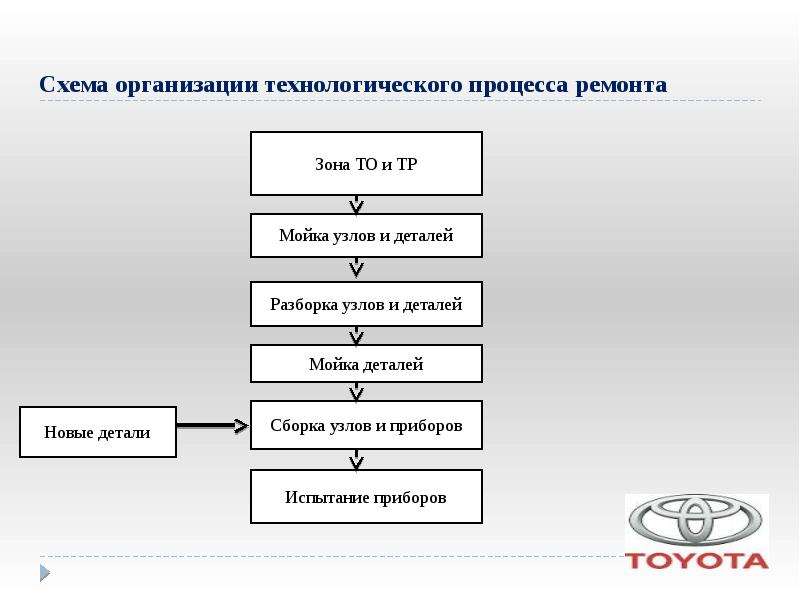

Рабочий технологический процесс составляется до начала работ с тем, чтобы он был изучен в коллективе и им руководствовались все причастные работники при производстве ремонта пути. [1]

Рабочий технологический процесс выполняют по рабочей технологической и ( или) конструкторской документации. [2]

[2]

Рабочий технологический процесс составляют применительно к данному технологическому процессу с учетом местных условий и соблюдением основных положений по составлению технологического процесса на сложный комплекс работ. [3]

Рабочие технологические процессы составляют, как правило, в двух-трех вариантах и на основании их технико-экономической оценки для производства работ принимают лучший. [4]

Конкретный рабочий технологический процесс для вычислительного центра показан на рис. XIV.6 для подсистемы учета финансовых и расчетных операций. [5]

Рабочим технологическим процессом называется процесс изготовления одного или нескольких изделий в соответствии с требованиями принятой для данных условий производство рабочей технологической документации. [7]

[7]

Рабочим технологическим процессом является технологический процесс, выполняемый по рабочей технологической и ( или) конструкторской документации. [8]

Разработка рабочих технологических процессов

проводится для изготовления или ремонта изделий, конструкции которых обязательно должны быть отработаны на технологичность. Технологический процесс должен обеспечивать реализацию значений базовых показателей технологичности конструкций изготовляемого или ремонтируемого изделия. [9]Составление рабочего технологического процесса начинается обычно с анализа объемов и условий предстоящих работ во взаимосвязи их с организацией движения поездов на ремонтируемом участке, а также учета имеющихся технических и трудовых ресурсов. [10]

Разработка рабочего технологического процесса по всем видам обработки и сборки осуществляется на основании предварительно разработанной маршрутной технологии и связанной с ней документацией – маршрутно-технологических графиков, ведомостей универсального и специального оборудования.

Разработка рабочих технологических процессов осуществляется на картах операционной технологии, применительно к виду работ. [12]

Составление рабочего технологического процесса значительно облегчается, если за основу для этого берется типовой технологический процесс, который по численности бригады, характеристике верхнего строения пути и объему работ наиболее близко подходит к местным условиям. [13]

Нормирование разработанного рабочего технологического процесса выполняется после проверки технологии. Нормирование операций, выполняемых на универсальном оборудовании, производится по переходам. Это относится также к операциям, выполняемым на специальных станках, автоматах и полуавтоматах, но в этих случаях оно производится на основании расчетных листов и карт наладок. [14]

Проектирование рабочего технологического процесса капитального ремонта пути на щебеночном балласте описано в § 2 данной главы. [15]

[15]

Страницы: 1 2 3 4

Технологический процесс

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

Виды техпроцессов

В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие

Единичный технологический процесс (ЕТП). Разрабатывается индивидуально для конкретной детали.

Типичный технологический процесс (ТТП).

Создается

для группы изделий, обладающих общностью

конструктивных признаков. Разработку

типовых технологических процессов

осуществляют на общегосударственном

и отраслевом уровнях, а также на уровнях

предприятия в соответствии с общими

правилами разработки технологических

процессов.

Создается

для группы изделий, обладающих общностью

конструктивных признаков. Разработку

типовых технологических процессов

осуществляют на общегосударственном

и отраслевом уровнях, а также на уровнях

предприятия в соответствии с общими

правилами разработки технологических

процессов.Групповой технологический процесс (ГТП).

В промышленности и сельском хозяйстве описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании).

Маршрутная карта — описание маршрутов движения по цеху изготовляемой детали.

Операционная карта — перечень переходов, установок и применяемых инструментов.

Технологическая карта — документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка.

Технологические процессы делят на типовые и перспективные.

Типичный техпроцесс имеет единство содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструкторскими принципами.

Управление проектированием технологического процесса осуществляется на основе маршрутных и операционных технологических процессов.

Маршрутный технологический процесс оформляется маршрутной картой, где устанавливается перечень и последовательность технологических операций, тип оборудования, на котором эти операции будут выполняться; применяемая оснастка; укрупненная норма времени без указания переходов и режимов обработки.

Операционный технологический процесс детализирует технологию обработки и сборки до переходов и режимов обработки. Здесь оформляются операционные карты технологических процессов.

Характеристики технологических процессов в дискретном и непрерывном производствах существенно различаются. Так, в дискретном производстве выходная продукция измеряется количеством изделий, а не кубическими метрами или тоннами. Операции являются менее сложными и характеризуются меньшим числом параметров.

Характеристика

технологического процесса сборки:

I – сборка стационарная, II – сборка поточная

переходящими специализированными

бригадами, III – сборка поточная с

механизированным перемещением узлов

и изделий.

Дать характеристику технологических процессов как объектов управления – значит отметить и выделить те их особенности, которые существенны с точки зрения создаваемой или совершенствуемой системы автоматического управления.

По характеристике технологических процессов различают электрохимические и электроискровые методы обработки поверхностей.

В

результате технического перевооружения

создаются технологические схемы

производства, отличающиеся

непрерывностью. Непрерывность

технологических процессов – одна из основных тенденций

научно-технического прогресса. Она

требует комплексной механизации и

автоматизации производства, т. е.

открывает новые возможности повышения

производительности труда как за счет

интенсификации производства, так и за

счет экономии живого труда. Так же на

производстве очень желательно

проводить работы

по огнезащите для

обеспечения безопасности.

Проводя

техническое перевооружение производства,

следует избегать диспропорции в

соотношении основных фондов отдельных

цехов, участков.

По

способу воздействия на предмет труда и виду применяемого

оборудования различают механические

и аппаратурные технологические процессы.

Механические осуществляются вручную

или с помощью машин (станков, сборочных

автоматов и т. д.). В этих процессах

предмет труда подвергается механическим

воздействиям, т. е. изменяются его форма,

размеры, положение и некоторые физические

свойства обрабатываемых деталей. При

аппаратурных процессах происходит

изменение физико-химических свойств

или химического состава исходных

предметов труда под воздействием

химических реакций, тепловой энергии,

различного рода излучений или биологических

объектов.

Технологические

процессы по источнику энергии, необходимой для их осуществления можно

разделить на естественные (пассивные)

и активные. Первые происходят как

природные процессы и не требуют

дополнительной преобразованной человеком

энергии для воздействия на предмет

труда (сушка сырья, остывание металла

в обычных условиях и т. п.). Активные

технологические процессы протекают в

результате непосредственного воздействия

человека на предмет труда, либо в

результате воздействия средств труда,

приводимых в движение энергией,

целесообразно преобразованной человеком.

п.). Активные

технологические процессы протекают в

результате непосредственного воздействия

человека на предмет труда, либо в

результате воздействия средств труда,

приводимых в движение энергией,

целесообразно преобразованной человеком.

Операционный технологический процесс – Технический словарь Том III

Операционный технологический процесс – технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.Операционный технологический процесс является более детальным. Он детализирует технологию обработки и сборки до переходов и режимов обработки. Здесь оформляются операционные карты технологических процессов.

Операционный технологический процесс выполняется по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Операционный технологический процесс выполняют по документации, в которой операции изложены с указанием переходов и режимов обработки.

Операционный технологический процесс состоит из следующих этапов: схемы обработки; раздельного операционного припуска в каждой зоне; режущих инструментов; внутриоперацион-ных контуров, ограничивающих заготовку после работы каждого инструмента; корректоров и назначения схем их включения ( выключения) по инструментам и координатным осям; числа рабочих ходов для каждой зоны; режимов резания; оснастки.

Операционный технологический процесс – это технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки. Операционный технологический процесс применяется в серийном и массовом производстве, а для деталей сложных конструкций и высокой точности также и в опытном производстве.

Операционный технологический процесс содержит описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения.

Операционный технологический процесс выполняется по документации, в которой содержание всех операций излагается с указанием переходов и режимов обработки.

При разработке операционного технологического процесса в маршрутной карте в графе Обозначение документа следует указывать лишь обозначение инструкций по охране труда. При этом средства защиты и технологические режимы обработки должны быть перечислены в соответствующих графах документов, предусматривающих операционное изложение. К таким документам относятся операционные карты, операционные типовые карты, карты технологического процесса, карты типового технологического процесса, ведомости деталей ( сборочных единиц) к типовому технологическому процессу и к типовой технологической операции.

При разработке операционного технологического процесса в маршрутной карте в графе Обозначение документа следует указывать лишь обозначение инструкций по охране труда. При этом средства защиты и технологические режимы обработки должны быть перечислены в соответствующих графах документов, предусматривающих операционное изложение. К таким документам относятся операционные карты, операционные типовые карты, карты технологического процесса, карты типового технологического процесса, ведомости деталей ( сборочных единиц) к типовому технологическому процессу и к типовой технологической операции.Операционным технологическим процессом называют технологический процесс, выполняемый по документации, в которой содержание всех операций излагается с указанием переходов и режимов обработки.

Проектирование операционных технологических процессов занимает основное место по сложности решаемых задач и трудоемкости их выполнения. На больших заводах тяжелого машиностроения проектируется ежегодно свыше 100 тыс.

технологических процессов. Естественно возникла потребность в повышении производительности труда технолога-машиностроителя.

технологических процессов. Естественно возникла потребность в повышении производительности труда технолога-машиностроителя.Проектирование операционных технологических процессов с использованием ЭЦВМ производится следующим образом. Исходным документом, как и при проектировании ручным методом, является рабочий чертеж детали. Геометрические и технологические данные детали с чертежа переносятся техником-технологом в кодиро-вочную таблицу. Затем эти исходные данные переносятся на перфокарту перфораторщиком. Далее перфокарты передаются оператору ЭЦВМ, который с помощью вводного устройства вводит исходные данные в машину. Среднее время проектирования 1-го техпроцесса равно 5 – 8 мин.

В операционном технологическом процессе маршрутная карта содержит только наименование всех операций в технологической последовательности, включая контроль и перемещение, перечень документов, применяемых при выполнении операции, технологическое оборудование и трудозатраты. Сами операции разрабатываются на операционных картах.

Применяется в крупносерийном и массовом типах производства.

Применяется в крупносерийном и массовом типах производства.При разработке операционного технологического процесса составляют не только операционные карты, но и с а р т ы эскизов – документы, содержащие эскизы, схемы и таблицы, необходимые для выполнения операций или отдельных переходов. Обрабатываемые поверхности на эскизах обводятся сплошной утолщенной линией. Окружности соединяют чертой с размерной линией. При этом размеры и предельные отклонения в содержании операции ( перехода) не указываются, например, расточить отверстие 2 или фрезеровать поверхность, выдержав размер 3, имея в виду порядковый номер размера.

При отсутствии операционных технологических процессов и технических норм времени коэффициент k определяют на основе хронометража элементов приемов работ.

Подсистема Изготовление проектирует операционные технологические процессы обработки штампов на станках с ЧПУ. Исходной информацией являются сведения, поступающие из подсистем Технолог-2 и Вход. В памяти машины хранятся типовые схемы обработки, режимы резания, таблицы применяемости инструмента и другие нормативные сведения.

Третий уровень включает проектирование операционных технологических процессов на основе полученных ранее маршрутов обработки детали. Степень детализации маршрута доводится до окончательного определения состава и последовательности переходов в каждой операции, выбора инструмента, определения оптимальных режимов резания.

Следующим шагом при проектировании операционных технологических процессов обработки валов является определение маршрута дальнейшей обработки детали. Алгоритм назначения маршрута обработки создает массив данных, которые и определяют последовательность обработки детали с учетом наличия термической обработки, чистоты и точности обработки, наличия шпоночных пазов, резьб и др. В массив заносятся коды операции и соответственно номера строк кодировочной таблицы.

Он незаменим при автоматизации проектирования операционных технологических процессов. Классификатор охватывает основные виды технологических процессов на производство отливок из металлов и сплавов, обработку металлов давлением, резанием, сварку, пайку, термическую обработку, нанесение защитных и декоративных покрытий и др. В методике рассматриваются научно-методические и организационные вопросы построения общесоюзной системы технологической классификации сборочных единиц для ЕСТПП, разработки локальных отраслевых классификаторов на ее основе.

В методике рассматриваются научно-методические и организационные вопросы построения общесоюзной системы технологической классификации сборочных единиц для ЕСТПП, разработки локальных отраслевых классификаторов на ее основе.

В серийном и массовом производстве разрабатывают операционный технологический процесс: при разработке операции уточняют ее содержание, устанавливают последовательность и возможность совмещения переходов во времени, окончательно выбирают оборудование, инструмент, приспособления, назначают режимы резания, определяют норму времени, устанавливают настроечные размеры и составляют схему наладки.

На основе данных, полученных из операционного технологического процесса, схем движения характеристических точек режущих инструментов и таблицы координат опорных точек, составляют расчетно-технологическую карту ( РТК), необходимую для кодирования информации, и карту наладки станка для обработки данной заготовки.

На рис. 3 приведены схемы построения маршрутного и операционного технологического процесса сборки для поточно-массового и серийного производства. Штриховой линией показана параллельно выполняемая узловая сборка. Схемы отражают последовательность этапов разработки, прямые и обратные связи.

Штриховой линией показана параллельно выполняемая узловая сборка. Схемы отражают последовательность этапов разработки, прямые и обратные связи.

Управление проектированием технологического процесса осуществляется на основе маршрутных и операционных технологических процессов.

В зависимости от типа производства разрабатывается маршрутный или операционный технологический процесс сборки. Для единичного и мелкосерийного производства разрабатывается укрупненный маршрутный технологический процесс сборки или к сборочному чертежу прилагается только схема сборки. Для серийного и массового производства разрабатывается операционный технологический процесс сборки, в котором сборка каждого узла расчленяется на операции, переходы, приемы: составляются схема и циклограмма сборки.

В табл. 8 в качестве примера даются нормативы трудоемкости разработки операционных технологических процессов на литейную обработку, штамповку и сварку, применяющиеся на ряде заводов сельскохозяйственного машиностроения.

Описывается опыт разработки и внедрения автоматизации с помощью ЭЦВМ проектирования операционных технологических процессов механической обработки дета – Яей типа жестких валов диаметром 500 мм и длиной 2500 мм.

Групповую совокупность деталей при изготовлении характеризует общность оборудования оснастки, наладки и операционного технологического процесса. При создании групп обрабатываемых деталей принимают во внимание однородность заготовок и их материал, серийность, требования к точности и шероховатости обрабатываемых поверхностей, размеры и геометрическую форму деталей, сходство поверхностей, общность планирования и организации производства.

Таким образом, группа деталей характеризуется общностью оборудования, оснастки, наладки и операционного технологического процесса.

Маршрутный технологический процесс включает в себя содержание всех операций без указания переходов и режимов обработки, операционный технологический процесс – содержание операций с указанием переходов и режимов обработки, маршрутно-операционный технологический процесс – содержание отдельных операций без указаний переходов и режимов обработки.

Технологический же процесс, выполняемый по документации, в которой содержание операции излагается с указанием переходов и режимов обработки, называется операционным технологическим процессом.

Проектирование цеха ведут на основе точной производственной программы, в которой количество изделий точно определено по номенклатуре и типоразмерам, при этом разрабатывают операционный технологический процесс с подробным нормированием каждой операции. Разработка такого процесса целесообразна при проектировании цехов для крупносерийного или массового производства.

Классификатор технологических операций в машиностроении и приборостроении предназначен для упорядочения классификации, кодирования и терминологии технологических операций как в технологической документации, так и в производстве; для испольвования при автоматизации проектирования операционных технологических процессов.

Маршрутный технологический процесс выполняют по документации, в которой содержание операций излагается без указания переходов и режимов обработки. Операционный технологический процесс выполняют до документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Операционный технологический процесс выполняют до документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Операционный технологический процесс – это технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки. Операционный технологический процесс применяется в серийном и массовом производстве, а для деталей сложных конструкций и высокой точности также и в опытном производстве.

В маршрутной карте в соответствии с установленными формами указывают данные об оборудовании, оснастке, о материальных и трудовых затратах. Изложение операционного технологического процесса приводят в операционных картах, составляемых совместно с картами эскизов.

Потребное количество оборудования определяется на основании технологического процесса. После разработки операционного технологического процесса на основные детали и маршрутной технологии на все остальные детали узла или машин, а также после определения норм времени на их изготовление определяют потребное количество станков по типам и их загрузку в соответствии с заданной производственной программой. В число деталей, определяющих годовую программу, должны входить также запасные детали. Для серийного машиностроения их учитывают путем увеличения на 5 – 6 % количества станко – и человеко-часов, необходимых для выполнения производственной программы, по тем станкам, на которых обрабатываются запасные детали.

В число деталей, определяющих годовую программу, должны входить также запасные детали. Для серийного машиностроения их учитывают путем увеличения на 5 – 6 % количества станко – и человеко-часов, необходимых для выполнения производственной программы, по тем станкам, на которых обрабатываются запасные детали.

Операционный технологический процесс выполняется по документации, в которой содержание всех операций излагается с указанием переходов и режимов обработки. При разработке операционного технологического процесса в маршрутной карте в графе Обозначение документа следует указывать лишь обозначение инструкций по охране труда. При этом средства защиты и технологические режимы обработки должны быть перечислены в соответствующих графах документов, предусматривающих операционное изложение. К таким документам относятся операционные карты, операционные типовые карты, карты технологического процесса, карты типового технологического процесса, ведомости деталей ( сборочных единиц) к типовому технологическому процессу и к типовой технологической операции.

На таблице 14 показан пример бланка маршрутной карты для типовых операционных технологических процессов. Основную надпись ( см. табл. 14) выполняют по установленной ГОСТ форме. Она содержит следующие сведения: наименование предприятия, разработавшего данный документ; наименование технологического процесса, детали ( сборочной единицы), порядковый номер документа и фамилии лиц, подписавших документ.

Кодировочный бланк маршрута технологического процесса изготовления инструмента служит управляющим алгоритмом формирования операционного технологического процесса изготовления инструмента. Автоматизированное проектирование операционных технологических процессов инструментов осуществляется по этапам. После того как определена типовая последовательность технологических операций, выполняется следующая процедура: расчет припусков режимов резания и норм времени для всех операций этой последовательности с последующим определением экономических показателей этапа обработки инструмента. После проведения счетно-логических действий с помощью алфавитно-цифрового печатного устройства ( АЦПУ) выдается выходная информация в виде маршрутных и операционных карт, а для станков с ЧПУ – запись на программоносителе станка.

Технологический процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки, лазывается маршрутным технологическим процессом. Технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки, называется операционным технологическим процессом.

Кодировочный бланк маршрута технологического процесса изготовления инструмента служит управляющим алгоритмом формирования операционного технологического процесса изготовления инструмента. Автоматизированное проектирование операционных технологических процессов инструментов осуществляется по этапам. После того как определена типовая последовательность технологических операций, выполняется следующая процедура: расчет припусков режимов резания и норм времени для всех операций этой последовательности с последующим определением экономических показателей этапа обработки инструмента. После проведения счетно-логических действий с помощью алфавитно-цифрового печатного устройства ( АЦПУ) выдается выходная информация в виде маршрутных и операционных карт, а для станков с ЧПУ – запись на программоносителе станка.

В зависимости от типа производства разрабатывается маршрутный или операционный технологический процесс сборки. Для единичного и мелкосерийного производства разрабатывается укрупненный маршрутный технологический процесс сборки или к сборочному чертежу прилагается только схема сборки. Для серийного и массового производства разрабатывается операционный технологический процесс сборки, в котором сборка каждого узла расчленяется на операции, переходы, приемы: составляются схема и циклограмма сборки.

Структурная схема сборочного состава изделия. Для разработки технологических процессов блоки, субблоки и узлы объединяются в группы. При составлении групп технолог обращает внимание на идентичность схем технологических процессов, одинаковые конструктивно-технологические признаки сборочных единиц, возможность применения однотипного технологического оборудования для сборки и монтажа. От каждой группы выбирается типовой представитель, и на него в дальнейшем разрабатывается маршрутный или операционный технологический процесс.

Серийным называется производство, при котором изготовление изделий производят партиями ( сериями), повторяющимися через определенные промежутки времени. Наряду с универсальным оборудованием применяют специализированные, а в отдельных случаях и специальные станки. В этом типе производства, и особенно при больших сериях изготовляемых изделий, целесообразно разрабатывать подробный операционный технологический процесс и оснащать его специальными приспособлениями, режущими и измерительными инструментами, что удешевляет выпускаемую продукцию и сокращает цикл производства. В зависимости от условий ( стабильность и повторяемость изделий, размеры серий) оборудование преимущественно располагается по группам однотипных станков или в соответствии с технологическим процессом.

На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до лереходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до лереходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

Решение задачи автоматизации проектирования в общем виде представляет значительные трудности. Для эффективного использования ЭВМ и получения практических результатов необходимы некоторые упрощения, направленные на ограничение числа анализируемых вариантов технологических процессов. Определенную роль в этом играет унификация технологии. Упрощения обычно заключаются в расчленении процесса проектирования на ряд уровней, например четыре, различных по степени детализации. Первый уровень отражает принципиальную схему технологического процесса, которая включает в себя состав и последовательность этапов. Например, в механообработке этапами являются черновая, получистовая, чистовая и отделочная обработка деталей. На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до переходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

Определенную роль в этом играет унификация технологии. Упрощения обычно заключаются в расчленении процесса проектирования на ряд уровней, например четыре, различных по степени детализации. Первый уровень отражает принципиальную схему технологического процесса, которая включает в себя состав и последовательность этапов. Например, в механообработке этапами являются черновая, получистовая, чистовая и отделочная обработка деталей. На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до переходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

Решение задачи автоматизации проектирования в общем виде представляет значительные трудности. Для эффективного использования ЭВМ и получения практических результатов необходимы некоторые упрощения, направленные на ограничение числа анализируемых вариантов технологических процессов. Определенную роль в этом играет унификация технологии. Упрощения обычно заключаются в расчленении процесса проектирования на ряд уровней, например четыре, различных по степени детализации. Первый уровень отражает принципиальную схему технологического процесса, которая включает в себя состав и последовательность этапов. Например, в механообработке этапами являются черновая, получистовая, чистовая и отделочная обработка деталей. На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до переходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением.

Для эффективного использования ЭВМ и получения практических результатов необходимы некоторые упрощения, направленные на ограничение числа анализируемых вариантов технологических процессов. Определенную роль в этом играет унификация технологии. Упрощения обычно заключаются в расчленении процесса проектирования на ряд уровней, например четыре, различных по степени детализации. Первый уровень отражает принципиальную схему технологического процесса, которая включает в себя состав и последовательность этапов. Например, в механообработке этапами являются черновая, получистовая, чистовая и отделочная обработка деталей. На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до переходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

Классификация технологических процессов | | Основы технологии машиностроения

Технологические процессы в зависимости от своего назначения и условий производства могут иметь различные виды и формы. Вид технологического процесса определяется числом изделий, охватываемых процессом (одно изделие, группа однотипных или разнотипных или разнотипных изделий).

В соответствии с ГОСТ 3 1109—82 технологические процессы подразделяют на единичные, унифицированные, типовые, групповые, перспективные, рабочие, проектные, временные и стандартные.

Единичный технологический процесс — это технологический процесс изготовления изделия одного наименования, типоразмера и исполнения независимо от типа производства. Разработка такого процесса характерна для оригинальных изделий, не имеющих общих признаков с изделиями, ранее изготовленными на предприятии.

Унифицированный технологический процесс — это технологический процесс, относящийся к группе деталей, характеризующихся общностью конструктивных и технологических признаков. Унифицированные технологические процессы подразделяются на типовые и групповые и находят широкое применение во всех видах серийного производства.

Типовой технологический процесс — это технологический процесс изготовления группы деталей с общими конструктивными и технологическими признаками, характеризуется общностью содержания и последовательности большинства технологических операций для группы таких деталей и используется как информационная основа при разработке рабочего технологического процесса.

Групповой технологический процесс — это технологический процесс изготовления группы деталей с разными конструктивными, но общими технологическими признаками.

В соответствии с этим определением групповой технологический процесс представляет собой процесс обработки деталей различной конфигурации, состоящий из комплекса групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута изготовления определенной группы деталей (ГОСТ 14. 316—75). Групповые процессы, применяемые в промышленности, разрабатывают на конструктивно и технологически сходные детали для всех типов производства, не только на уровне предприятия.

316—75). Групповые процессы, применяемые в промышленности, разрабатывают на конструктивно и технологически сходные детали для всех типов производства, не только на уровне предприятия.

Перспективный технологический процесс — это технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления, которого полностью или частично предстоит освоить на предприятии.

Рабочий технологический процесс — это технологический процесс, выполняемый по рабочей технологической документации, разрабатывается только на уровне предприятия и применяется для изготовления конкретной детали.

Проектный технологический процесс выполняется по предварительному проекту технологической документации.

Временный технологический процесс применяется на предприятии в течение ограниченного периода времени из-за отсутствия

надлежащего оборудования или в связи с аварией до замены на более современный.

Стандартный технологический процесс — это технологический процесс, установленный стандартом и выполняемый по рабочей технологической документации, оформленной стандартом (ОСТ, СТП), и относящийся к конкретному оборудованию, режимам обработки и технологической оснастке.

Комплексный технологический процесс — это процесс, в состав которого включаются не только технологические операции, но и транспортно-накопительные, контрольные, моечные, загрузочно- разгрузочные и др. Такие процессы проектируются при создании АЛ и ГПС.

Классификация технологических процессов в зависимости стих видов, характера производства, технологическим и другим признакам показана на рис.

Создание технологического процесса в ADEM VX

Создание технологического процесса в ADEM VX.

Андрей Красильников, Айрат Юзмухаметов, Игорь Ямаев

В

данной статье мы рассмотрим пример создания технологического процесса (ТП) с использованием средств модуля CAPP системы ADEM, приведем описание

наиболее эффективных методов и сервисов, применяемых при составлении маршрута

обработки, оснащении, нормировании и расчете основных параметров ТП. Этот этап является основным и самым

трудоемким, поэтому применение данных методов и сервисов позволяет значительно

ускорить процесс разработки ТП, что

приводит к повышению эффективности технологической подготовки производства.

Этот этап является основным и самым

трудоемким, поэтому применение данных методов и сервисов позволяет значительно

ускорить процесс разработки ТП, что

приводит к повышению эффективности технологической подготовки производства.

К основным возможностям модуля CAPP системы ADEM можно отнести:

- Получение необходимой информации от конструктора в электронном виде (чертеж, 3D модель).

- Проектирование маршрута изготовления (диалоговое или полуавтоматическое или автоматическое), представление его в виде структурированного иерархического дерева и в виде форматированного текста (отображаемая информация выделяется размером и цветом шрифта, отступами).

- Расчет основных режимов обработки, автоматизация рутинных расчетов.

- Материальное и трудовое нормирование.

- Формирование всей необходимой документации в

соответствии с требованием ЕСТД и

стандартов предприятия (СТП).

- Возможность работы с нормативно-справочной информацией как поставляемой с системой ADEM, так и с базами данных пользователей.

- Организация параллельной работы с ТП.

- Организация передачи информации о ТП в систему управления предприятием (MES/ERP).

Создание

технологического процесса в системе ADEM

выполняется в два этапа. Первый этап это ввод и накопление данных, собственно

сам процесс проектирования. При этом информация вводится только один раз, и в

дальнейшем может попадать в различные

документы. В зависимости от серийности производства разработка технологических

процессов ограничивается маршрутной технологией (в индивидуальном и

мелкосерийном производствах), либо разрабатывается более подробная

пооперационная технология (средне и крупносерийное производство). На втором

этапе осуществляется формирование выходных документов. Данный этап выполняется

в пакетном режиме без участия технолога.

Данный этап выполняется

в пакетном режиме без участия технолога.

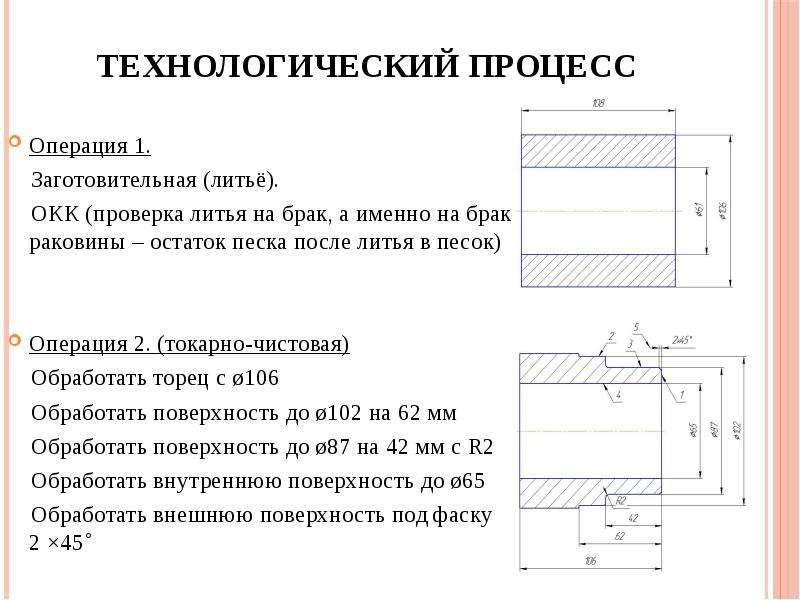

В качестве примера рассмотрим один из вариантов проектирования ТП – проектирование “с нуля”. В качестве исходных данных имеем 3D модель детали “Втулка” и конструкторский чертеж, оформленный в соответствии с ЕСКД (Рис. 1).

Рис. 1. Деталь “Втулка”.

Процесс изготовления детали можно представить в виде следующего маршрута обработки, который представлен на Рис. 2.

Рис. 2. Маршрут обработки.

Исходная информация

Для

технолога исходной информацией является

чертеж конструктора, на основании которого он и начинает проектирование ТП. Хорошо, если чертеж сделан с

использованием системы ADEM, тогда

все данные из штампа чертежа автоматически

попадают в общие данные проектируемого ТП

(Рис. 3). Если чертеж сделан в любой другой системе геометрического

моделирования, то его можно импортировать, используя стандартные форматы обмена

dxf или dwg и всю информацию из штампа чертежа получить в общие данные

методом скалывания с экрана. Стоит отметить, что наличие электронного чертежа

не является обязательным. Используя прямые форматы (SolidWorks, Pro/Engineer,

Catia, Inventor) или стандартные форматы обмена (Step, Iges), можно

импортировать объемную модель и использовать ее в процессе проектирования для

создания операционных эскизов или для создания обработки с применением

оборудования с ЧПУ.

3). Если чертеж сделан в любой другой системе геометрического

моделирования, то его можно импортировать, используя стандартные форматы обмена

dxf или dwg и всю информацию из штампа чертежа получить в общие данные

методом скалывания с экрана. Стоит отметить, что наличие электронного чертежа

не является обязательным. Используя прямые форматы (SolidWorks, Pro/Engineer,

Catia, Inventor) или стандартные форматы обмена (Step, Iges), можно

импортировать объемную модель и использовать ее в процессе проектирования для

создания операционных эскизов или для создания обработки с применением

оборудования с ЧПУ.

Материал

заготовки и ее параметры являются одними из основных характеристик детали. При

условии наличия заготовки, указанной в чертеже, в справочнике материалов и

сортаментов и при известных величинах, таких как масса детали, количество

деталей, система позволяет автоматически рассчитать массу заготовки (с учетом

ширины реза), КИМ, норму расхода материала (см. Рис. 3). Для этого система снабжена специальными алгоритмами

расчета. Если пользователь имеет свои, уникальные алгоритмы расчета каких-либо

параметров, то, описав сценарий расчета, можно подключить его к процессу

проектирования.

Рис. 3). Для этого система снабжена специальными алгоритмами

расчета. Если пользователь имеет свои, уникальные алгоритмы расчета каких-либо

параметров, то, описав сценарий расчета, можно подключить его к процессу

проектирования.

Рис. 3. Общие данные.

Операции

Переходим непосредственно к процессу проектирования маршрута обработки ? создание операций.

Операции можно создавать различными способами:

ü Выбирать из контекстно-зависимого меню. Для каждого направления проектирования ТП (механообработка, сборка, сварка и др.) формируется свое контекстно-зависимое меню;

ü Используя классификатор операций. Занесен весь классификатор технологических операций машиностроения и приборостроения, которые разбиты на виды и группы для удобства пользования;

ü Используя подготовленные фрагменты ТП, сохраненные в виде библиотеки технологических фрагментов ТП;

С

каждой операцией технологического процесса может быть связан операционный

эскиз. После перехода в модуль ADEM CAD в режиме создания эскиза технологу становится

доступным весь функционал данного модуля. Можно создать новый эскиз на основе

чертежа конструктора или объемной модели, загрузить готовый, или создать новый

эскиз с нуля, а также доработать любые предыдущие эскизы (Рис. 4)

После перехода в модуль ADEM CAD в режиме создания эскиза технологу становится

доступным весь функционал данного модуля. Можно создать новый эскиз на основе

чертежа конструктора или объемной модели, загрузить готовый, или создать новый

эскиз с нуля, а также доработать любые предыдущие эскизы (Рис. 4)

Рис. 4. Первый этап.

Переходы

Как и операции, переходы можно создать несколькими способами: выбрать из контекстно-зависимого меню, где есть возможность выбора различных типов переходов (установочные переходы, общие переходы, переходы технического контроля), либо загрузкой заранее подготовленных переходов из библиотеки технологических фрагментов ТП, либо используя автоматическое проектирование частей ТП.

Текст

содержания перехода можно выбрать из имеющихся фраз, содержащихся в справочнике

на все виды переходов, где с каждым типом операций используются свои шаблоны,

или набрать вручную. Дополнительную информацию, такую как размеры, тексты или

длины контуров можно сколоть с эскиза, что является удобным при составлении

содержания перехода и ускоряет процесс написания ТП. При вводе текстов переходов и другой текстовой информации неизбежно

могут возникать орфографические ошибки. Все современные текстовые процессоры (MS

Word, Open Office и др.)

имеют специальный функционал, обеспечивающий проверку правописания

(орфографии). С целью повышения качества формируемой документации в системе ADEM также появилась такая возможность

(см. Рис. 5).

Дополнительную информацию, такую как размеры, тексты или

длины контуров можно сколоть с эскиза, что является удобным при составлении

содержания перехода и ускоряет процесс написания ТП. При вводе текстов переходов и другой текстовой информации неизбежно

могут возникать орфографические ошибки. Все современные текстовые процессоры (MS

Word, Open Office и др.)

имеют специальный функционал, обеспечивающий проверку правописания

(орфографии). С целью повышения качества формируемой документации в системе ADEM также появилась такая возможность

(см. Рис. 5).

Рис. 5. Проверка правописания.

Очень удобно при этом

пользоваться технологическим окном, отображающим техпроцесс, как

форматированный текст (см. Рис. 6). В нем слова, содержащие ошибки выделяются

подчеркиванием. При этом можно по ссылке перейти к объекту техпроцесса, открыть

его на редактирование и исправить ошибку(и) методом прямого ввода или с

использованием контекстного меню. Однако функциональность этого окна не

ограничивается только возможностями форматированного вывода информации и

проверкой орфографии. Дополнительно пользователь получает следующие возможности

Однако функциональность этого окна не

ограничивается только возможностями форматированного вывода информации и

проверкой орфографии. Дополнительно пользователь получает следующие возможности

- Управление масштабом отображения;

- Установка уровня отображения информации. Всегда показывать весь технологический процесс, либо часть в зависимости от текущего объекта в дереве ТП;

- Контекстный поиск информации;

- Ссылка в тексте для перехода к объекту для последующего редактирования.

Рис. 6. Технологическое окно.

Оснащение

Одним из наиболее важных этапов при создании технологического процесса является его оснащение. Оснащение может выполняться на том же рабочем месте или может осуществляться параллельно технологами по оснащению. Система ADEM позволяет проводить оснащение несколькими способами. Первый, когда технолог сам выбирает из справочников режущий, мерительный, вспомогательный инструмент.

На крупных предприятиях, как правило, оснащением занимается не технолог, а специализированные технологические подразделения. Например, это могут быть бюро режущего инструмента, бюро приспособлений, бюро вспомогательного инструмента и т.д. При данной организации технологической подготовки производства на предприятии система ADEM позволяет выполнять оснащение ТП своими данными в каждом подразделении одновременно. В каждом подразделении работают со своей копией ТП и вносят только те данные, которые входят в зону ответственности данного подразделения. Т.е. бюро режущего инструмента может в свою копию ТП вносить только режущий инструмент, бюро приспособлений может в свою копию ТП вносить только приспособления и т.д. По завершении оснащения в подразделениях предприятия вся информация автоматически сливается в исходный техпроцесс. Таким образом, можно существенно сократить сроки выпуска документации.

Расчет режимов резания

Режимы резания можно назначать разными способами. Это ручной ввод, выбор из таблиц и автоматический расчет. Таблицы содержат данные по режимам резания в зависимости от обрабатываемого материала, вида обработки и т.д. Выбранные режимы корректируются набором поправочных коэффициентов (тип заготовки, схема крепления детали в станке, материал режущей части и период стойкости инструмента и т.д.). Если на предприятии свои режимы обработки, то данные в таблицах можно откорректировать.

Автоматический расчет режимов резания реализован для токарных, сверлильных, фрезерных и шлифовальных операций. Расчет ведется с учетом паспортных данных станка, типа и геометрии обрабатываемого конструктивного элемента, физико-механических свойств обрабатываемого материала и состояния обрабатываемой заготовки, жесткости системы СПИД, геометрии и вида режущего инструмента, схемы крепления и др.

На основе заданных режимов резания система автоматически рассчитает норму основного времени. А если это операция с использованием оборудования с ЧПУ, то на основе полученной управляющей программы будет подсчитано точное машинное время с учетом ВСЕХ перемещений инструмента. Все результаты расчетов заносятся в технологические карты при их формировании.

Работа с нормативно справочной информацией

Не секрет, что технологический процесс состоит процентов на 80 из справочных данных. От того, насколько эффективно работает система НСИ, зависит эффективность работы технолога в целом. При этом не стоит забывать, что техпроцесс это не только набор сформированных документов по ЕСТД и СТП, а еще и важнейшая информационная единица, на основе данных которой работают системы класса MES/EPR. Начиная с версии ADEM 9.0, у пользователей появилась возможность работать как с традиционной реляционной базой данных нормативно справочной информации, так и с применением корпоративной системы i-Ris (см. Рис. 7).

Рис. 7. Корпоративная система i-Ris

Программный продукт использует технологию «клиент-сервер», что позволяет поддерживать многопользовательский режим работы и масштабируемость системы в целом. Для взаимодействия удалённых объектов используется технология Net Remoting. Поддержка механизма ClickOnce позволяет запускать программный продукт и одновременно проверять наличие опубликованных на Web-сайте разработчика обновлений одним нажатием клавиши. Основой системы является объектно-ориентированное ядро, т.е i-Ris оперирует не записями базы данных, а вполне конкретными объектами, которые составляют предметную область системы. Основываясь на этих принципах, можно реализовать различные прикладные задачи. Для сопряжения с другими программными продуктами используется технология XML, COM, Net Framework.

Нормирование

В настоящее время нормирование труда и повышение производительности труда рассматривается как важнейшие составляющие в организации производства. Для этого в системе реализована возможность автоматического нормирования объектов технологического процесса для любого типа производства (единичного, мелкосерийного, крупносерийного, массового) по общемашиностроительным нормативам труда. Вся работа осуществляется здесь же в среде ADEM CAPP в объектах ТП без открытия дополнительных окон и приложений, что позволяет технологу легко, быстро и удобно управлять этими данными. На основе нормативов система автоматически определяет нормы вспомогательного времени.

Время на установку и снятие заготовки определяется из следующих составляющих: схемы крепления детали, способа установки и крепления, вида установки, характера выверки, массы заготовки, состояние установочной поверхности, количества закрепляемых деталей, характера выверки и пр.

При определении времени на измерение учитывается используемый мерительный инструмент, точность измерения, измеряемый размер, длина измеряемой поверхности, тип детали (жесткая конструкция или тонкостенная деталь) и количество измерений данным инструментом.

Вспомогательное время, связанное с основными переходами рассчитывается с учетом времени на управление станком.

Расчет подготовительно-заключительного времени сводится к определению времени на организационную подготовку и времени на наладку станка, приспособления, инструмента, программных устройств. Подготовительно-заключительное время зависит от вида оборудования и его паспортных данных

Штучное время рассчитывается с учетом заложенных норм времени на отдых, личные надобности и обслуживание станка. Основное время для расчета норм штучного времени берется из расчетов режимов резания.

У каждого предприятия могут быть свои нормы времени, поэтому в системе ADEM CAPP предусмотрена возможность корректировки норм времени путем введения коэффициента на вспомогательное время. С применением в системе возможности автоматического нормирования затрат труда, работы инженера по нормированию сведены к минимуму.

Для нормирования единичного, мелкосерийного, опытного или инструментального производства применяется укрупненное нормирование. Использование модуля укрупненного нормирования NTR (см. Рис. 8) позволяет эффективно определять и назначать технически обоснованные нормы времени на выполняемые работы (операции, переходы).

Рис. 8. Укрупненное нормирование.

Определение норм времени можно осуществить на основе как стандартных карт с нормами времени, так и на основе карт, которые используются на предприятии. Передача информации ADEM CAPP – NTR осуществляется в обе стороны. Это значит, что информация, введенная в модуле ADEM CAPP, используется при назначении нормы времени в NTR (подбор необходимых карт и др.) и наоборот, при создании проекта расчета, после передачи в ADEM автоматически сформируется укрупненный пооперационный маршрут, с назначением используемого оборудования.

Итогом работы технолога является технологический процесс, представленный на Рис. 9.

Рис. 9. Спроектированный ТП.

Операции, выполняемые на оборудовании с ЧПУ

Одним из достоинств ADEM является то, что в рамках системы создано единое технологическое пространство, в котором содержится информация как об операциях, выполняемых на универсальном оборудовании, так и об операциях, выполняемых с использованием оборудования с ЧПУ. Вследствие этого не возникает двух различных маршрутов при описании обработки на станке с ЧПУ (см. Рис. 10).

Рис. 10. Оформление маршрута ТП.

Вся информация из дерева ТП (операции, в том числе операции с ЧПУ, переходы, оснастка, режимы резания, нормы времени и др.) автоматически попадают в формируемые маршрутные, операционные карты, ведомости оснастки, карты наладки и другие. Так же в маршрут обработки на оборудовании с ЧПУ можно добавлять дополнительную информацию, не используемую при расчете управляющей программы, но необходимую для оформления выходных документов. Это могут быть установочные переходы, переходы технического контроля, технические требования, примечания, приспособления и т.д. Для эффективной работы технолога и технолога ? программиста, используется единая информационная база данных по операциям, оборудованию, оснастке, материалам для универсальных операций и операций с использованием станков с ЧПУ под управлением i–Ris.

Стоит отметить, что в системе ADEM можно проектировать не только технологические процессы обработки резанием. Приведем только некоторые из них:

- Сборка;

- Сварка;

- Получения неорганических (гальваника) и органических (покраска) покрытий;

- Термообработка, штамповка;

- Перемещение;

- Литье металлов и сплавов;

- Входной контроль и др.

Каждое направление проектирования ТП имеет свои особенности и отличия. В рамках данной статьи рассмотрим лишь некоторые из них.

ТП сборки.

Одним из отличий технологических процессов сборки является работа со сборочными чертежами и спецификациями, формирование комплектовочных карт (ГОСТ 3.1123-84) и операционных карт сборки (ГОСТ 3.1407-85). Спецификация конструктора, созданная в системе ADEM, может быть использована для автоматического создания элементов комплектовочной карты. При желании для создания элементов комплектовочной карты можно использовать состав изделия, созданный в модуле электронного архива ADEM Vault. На этапе формирования текстов переходов операций сборки, собираемые позиции можно выбирать из созданных ранее элементов комплектовочной карты. При формировании комплектовочной карты номера операций, в которых используется позиция комплектовочной карты, автоматически вычисляются и помещаются в соответствующее поле карты. При формировании операционной карты сборки, система также определяет используемые позиции комплектовочной карты в переходах операции и выводит их в начале операционной карты

ТП сварки.

Согласно ГОСТ 3.1407-86 система ADEM позволяет описывать режимы на различные виды сварки (дуговая, контактная, лазерная сварка и т.п.). Гибкий механизм формирования документации позволяет оформить введенные режимы на разные виды сварки на листах маршрутной карты. В помощь технологу реализован расчет режимов ручной, полуавтоматической и автоматической сварки (см. Рис. 11). Расчет выполняется на основе следующих параметров: типа сварки, материала проволоки, свариваемого материала, типа шва, защитной среды и т.д. Рассчитываются режимы сварки, основное время, а также расход вспомогательных материалов (электродов, проволоки), наполняемость шва и пр.

Рис. 11. Расчет режимов сварки.

ТП штамповки

В этом направлении проектирования ТП раскрой листового материала является приоритетной задачей. Чем выше коэффициент использования материала, тем ниже стоимость изготовления, тем конкурентоспособнее продукция, выпускаемая на предприятии. Объединение функционала CAD, CAM и CAPP в единый технологический модуль позволяет решить эту задачу в полном объеме:

- Плоское моделирование деталей для проекта раскроя;

- Выполнение функции оптимальной раскладки плоских элементов на листе;

- Обработка с применением оборудования с ЧПУ (фрезерном, токарном, лазерном, гидроабразивном и др.)

- Оформление технологических карт (маршрутных и операционных карт, карт раскроя и др.) с автоматическим расчетом параметров получаемых заготовок (количество деталей из заготовки, норму расхода, КИМ и др.) и параметров использования исходной заготовки (общее количество деталей, количество заготовок, коэффициент раскроя материала (КРМ)). В расчете этих коэффициентов учитывается получаемый отход.

Рис. 12. Раскрой листового материала.

ТП гальваники / покраски.

Как правило, по данным направлениям проектируются типовые технологические процессы и ведомости деталей к ним. Основные затраты технолога приходятся на проектирование ведомостей деталей. Т.е. существует набор типовых техпроцессов и задача технолога состоит в том, чтобы составить перечень деталей, который будет обработан по выбранному технологическому процессу. Причем в нашей системе ТП создается только один раз, т.е. он не переписывается много раз к каждой ведомости деталей. При проектировании ВТП технолог назначает перечень операций для каждой детали из типового ТП, отличительную оснастку, характеристики покрытия и т.п. При назначении характеристик покрытия система позволяет считать площадь детали на основе объемной модели, а также площадь всех деталей на приспособлении.

Формирование

Заключительным этапом работы является формирование выходной документации. Этот этап выполняется в пакетном режиме без участия технолога. В этом процессе все введенные данные помещаются в соответствующие поля технологических карт. Последовательность и состав карт в комплекте технологических документов определяется технологом на этапе ввода исходных данных. Формирование ТП в ADEM CAPP возможно на разных выходных формах для одних и тех же исходных данных.

Имеется возможность формирования отдельных видов документов без формирования всего комплекта в целом.

После формирования в системе предусмотрен режим предварительного просмотра перед печатью. Здесь все сформированные документы разбиты по группам для удобной навигации (Рис. 13).

Рис. 13. Сформированный комплект документов.

В заключении хотелось бы сказать, что все усилия команды разработчиков группы компаний ADEM направлены на обеспечение технолога современным, удобным инструментом, который позволяет увеличить производительность его работы и, как следствие, сократить время технологической подготовки производства.

Единичный технологический процесс это

Технологические процессы различаются в зависимости от их построения на единичные, типовые и групповые.

Единичный технологический процесс строится для изделий одного наименования, типа, размера и исполнения. Он учитывает все конструктивные особенности данного изделия и поэтому позволяет создать такие условия изготовления, контроля, перемещения, которые более всего соответствуют данному конкретному изделию. Единичный процесс характерен специально изготовляемой технологической оснасткой под обрабатываемые детали и иногда специальным оборудованием.

Единичный процесс разрабатывается очень подробно. Чаще всего он используется в массовом производстве. Единичный процесс оформляется на специальных формах маршрутных карт. Условное обозначение единичного процесса в целом пли отдельной операции единичного процесса в коде характеристики документа – цифра 1.

Типовой технологический процесс характеризуется единством содержания большинства технологических операций (одинаковых установок, позиций, переходов) для группы изделий с общими (одинаковыми или близкими) конструктивными признаками.

Использование заранее разработанных технологических процессов, обеспечиваемых не только типовыми документами, но и типовым оборудованием, приспособлениями, режущими, измерительными и вспомогательными инструментами, позволяет значительно повысить производительность труда, ускорить процесс освоения новых изделий и уменьшить их себестоимость. Единая система технологической подготовки производства (ЕСТПП) предусматривает технические и организационные мероприятия для быстрейшего внедрения прогрессивной организации производства путем широкого использования типовых и даже стандартизованных технологических процессов.

В кодах технологической документации типовые технологические процессы и отдельные операции имеют шифр – цифру 2.

Групповой технологический процесс характеризуется единством построения и содержания одной или нескольких технологических операций для групп изделий с различными конструктивными признаками.

Так, например, у деталей типа втулок и у валов с центральным отверстием можно производить шлифование отверстий, используя внутришлифовальный станок, трехкулачковый самоцентрирующий патрон (со сменными переналаживаемыми кулачками), одинаковые шлифовальные круги, калибры-пробки, режимы обработки. Разработанная для так называемой «комплексной детали» попереходная технология может почти без изменений использоваться для шлифования любой детали, входящей в группу. Группы деталей создаются для шлифовального, токарного, револьверного, фрезерного и других классов, т. е. для определенного вида обработки деталей. Одна и та же деталь может быть в группе токарного класса при токарной обработке, в группе сверлильного класса при сверлильной обработке, в третьей группе шлифовального класса и т. п. В каждой группе создается «комплексная деталь». Она содержит обрабатываемые поверхности такой формы, которая имеется у любой из деталей группы.

Групповая технология позволяет использовать переналаживаемую оснастку, чтобы, заменив лишь вкладыш у приспособлений и стандартный инструмент для получения требуемых размеров у разных деталей, можно было без переналадки станка обрабатывать любую из деталей данной группы. Групповая технология широко используется в мелкосерийном и серийном производстве, позволяя повысить коэффициент закрепления операций до 3-10 и создавая условия производства, близкие к крупносерийному и массовому. В кодах технологической документации групповые техпроцессы и операции имеют шифр – цифру 3.

В зависимости от условий производства и назначения проектируемого технологического процесса применяются различные его виды и формы:

Единичный технологический процесс – это технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (ГОСТ 3.1109-82). Разработка единичных технологических процессов характерна для оригинальных изделий, не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовляемыми на предприятии.

Типовой технологический процесс – это технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками (ГОСТ 3.1109-82). Он характеризуется единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками: например, технологический процесс изготовления втулок, или технологический процесс изготовления зубчатых колес и т.п.

Групповой технологический процесс – это технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками (ГОСТ 3.1109-82).

В настоящее время появилось новое направление – модульная технология, в основе которой лежит модульный технологический процесс. Модульный технологический процесс – технологический процесс, состоящий из типовых технологических процессов (блоков) изготовления модулей поверхностей, из которых состоит деталь. Модульный технологический процесс объединяет в себе преимущества единичного, типового и группового процессов.

По назначению различают:

– перспективные технологические процессы.

Рабочий технологический процесс – это технологический процесс, выполняемый по предварительному проекту технологической документации и применяемый для изготовления конкретных изделий (например, технологический процесс изготовления дизелей и т.п.).

Перспективный технологический процесс – это технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

Временный технологический процесс – это технологический процесс, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

По детализации описания:

Маршрутный технологический процесс – это технологический процесс, содержащий сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

Операционный технологический процесс – это технологический процесс, содержащий полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Маршрутно-операционный технологический процесс – это технологический процесс, содержащий сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

Важная задача технологической подготовки производства – обеспечение максимальной преемственности новых машин по методам производства, что достигается типизацией технологических процессов и стандартизацией оснастки и элементов процесса.

Под типизацией технологических процессов понимается подбор групп однородных типовых предметов труда (заготовок, деталей, сборочных единиц) по конструктивно-технологическому признаку и разработка общего рационального маршрута и процесса, предусматривающего применение наиболее производительного оборудования, совершенной оснастки и методов организации производства.

Типизация технологических процессов является одним из наиболее прогрессивных направлений совершенствования производства. Типизация должна устранять многообразие технологических процессов обоснованным их сведением к ограниченному числу типов (ГОСТ 14.303—73). Она может осуществляться с целью организации обработки: отдельных поверхностей; отдельных поверхностей и их сочетаний; отдельных поверхностей и их сочетаний, образующих изделия с общими конструктивными и технологическими признаками; отдельных поверхностей и их сочетаний, образующих изделия с общими только технологическими признаками.

Типизация технологических решений на уровне обработки отдельных поверхностей позволяет создать типовые технологические циклы для систем управления металлорежущим оборудованием, упростить подготовку управляющих программ для станков с ЧПУ.

Типизация технологических решений на уровне обработки отдельных поверхностей и их сочетаний позволяет стандартизовать (формализовать) технологические операции и использовать ЭВМ для разработки технологического процесса операции и управляющих программ к станкам с ЧПУ.

Типизация технологических решений для изделий с общими конструктивно-технологическими признаками позволяет создавать типовые технологические процессы и операции их обработки. Типизация технологических решений для изделий с общими технологическими признаками позволяет создавать групповые технологические процессы.

Типовая технологическая операция – это операция, характеризуемая единством содержания и последовательности технологических переходов для групп изделий с общими конструктивными и технологическими признаками.

Групповая технологическая операция – это операция совместного изготовления групп изделий с разными конструктивными, но общими технологическими признаками. Под группой понимают совокупность изделий, которая характеризуется общностью оборудования и его наладки для обработки заготовки в целом или отдельных ее поверхностей.

Идея типизации, являющейся одной из форм стандартизации, принадлежит проф. А.П. Соколовскому, который разработал методику классификации технологических процессов на основе классификации машиностроительных деталей. Все детали общего применения разделяют на пятнадцать классов, каждый из которых представляет собой совокупность деталей одного эксплуатационного назначения, характеризующихся общностью технологических задач (валы, втулки, зубчатые колеса и т.д.). Каждый класс подразделяется по конфигурации на подклассы, они в свою очередь – на группы, а группы – на типы. Детали каждого типа имеют одинаковые конфигурацию, форму и общий маршрут обработки.

Дальнейшим развитием идеи типизации в технологической подготовке является метод групповых технологических процессов, разработанный проф. С.П. Митрофановым и подробно изложенный в его труде «Научная организация машиностроительного производства» (Л.: Машиностроение, 1982). Этот метод также основан на классификации деталей по конструктивно-технологическому признаку. Однако если конечной целью классификации деталей по А.П. Соколовскому является выделение типов деталей, имеющих одинаковую конфигурацию, то конечная цель классификации по С.П. Митрофанову – определение операционной группы деталей, которые могут быть обработаны на одинаковом оборудовании с помощью единой оснастки и при ее наладке по общему технологическому процессу. В каждой такой группе выделяется так называемая комплексная деталь, в конструкции которой должны содержаться все основные поверхности, определяющие конфигурацию и способы обработки всех других деталей, входящих в данную группу. Комплексная деталь требует наиболее сложной обработки и наладки оборудования и оснастки. Она может реально существовать в данной группе деталей или быть искусственной, специально сконструированной.

Метод групповых технологических процессов позволяет значительно расширить область применения типового проектирования процессов обработки, так как в технологически однородные группы объединяются детали, различающиеся по конфигурации, благодаря чему общим маршрутом охватывается большая их номенклатура.

Типизация технологических процессов резко уменьшает затраты на разработку технологической документации. Кроме того, создаются предпосылки для стандартизации оснастки и отдельных элементов технологического процесса, а также применения специального и специализированного оборудования.

Читайте также:

- Def.32 Морфизм М есть обобщение понятия бинарного соответствия между множествами на составляемые алгебраические системы.

- I. Механика. Общие понятия

- I. Основные понятия

- I. ОСНОВНЫЕ ПОНЯТИЯ (ТЕРМИНЫ) ЭКОЛОГИИ. ЕЕ СИСТЕМНОСТЬ

- I. Основные структурные элементы формирования личности как исходная позиция учебного плана.

- II. НЕОСНОВНЫЕ ПУТИ.

- II. Основные клинические формы ОНМК.

- II. Основные определения

- II. Основные параметры магнитного поля.

- II. Основные положения учения Ф. де Соссюра о языке.

- IV. Основные понятия алгебры логики

- VI. Основные размеры стиха

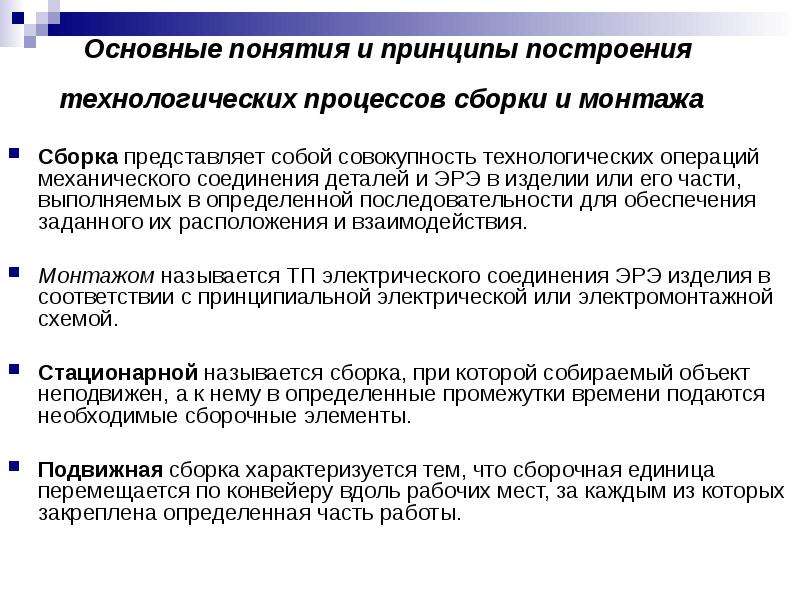

Технология ЭВС – это наука, занимающаяся изучением закономерностей, действующих в процессе изготовления радиоэлектронных изделий, с целью использования этих закономерностей для обеспечения требуемого качества изделий и наименьшей ее себестоимости.