Термопластичные и термореактивные пластмассы: 3. Пластмассы: термопластичные, термореактивные, газонаполненные. Материаловедение: конспект лекций [litres]

alexxlab | 15.04.2018 | 0 | Разное

3. Пластмассы: термопластичные, термореактивные, газонаполненные

Пластмассы – пластические массы – это материалы, полученные на основе высокомолекулярного органического соединения – полимера, выполняющего роль связующего и определяющего основные технические свойства материала В зависимости от эластичности пластмассы делят на три группы: жесткие, модуль упругости 700 Мпа, до 70 МПа Пластмассы выпускаются монолитными в виде термопластичных и термореактивных и газонаполненными – ячеистой структуры. К термопластичным пластмассам относят полиэтилен низкого давления, полипропилен, ударопрочный полистирол, АБС—пластики, поливинилхлорид, стеклопластики, полиамиды и др.

К термореактивным пластмассам относятся: жесткие пенополиуретаны, аминопласты и др.

К газонаполненным пластмассам относятся пенополиуретаны – газонаполненный сверхлегкий конструкционный материал.

Термопластичная пластмасса – полиэтилен низкого давления – продукт полимеризации этилена, получаемый при низком давлении с использованием комплексных металлоор—ганических катализаторов. Базовые марки этого полиэтилена: 20108–001, 20208–002, 20308–005 и т. д. Плотность полиэтилена – от 0,931 до 0,970 г/см 3.

Ударопрочный полистирол – продукт сополимеризации стирола с каучуком или другим пластификатором, обладающий более высокими механическими свойствами, чем полистирол общего назначения. Он обладает высокой твердостью, прочностью к ударным нагрузкам, эластичностью, сопротивлением на разрыв, стоек к действию температуры в пределах от +65 до–40 °C.

Аминопласты – термореактивные пластмассы – прессовочные карбамидо—и меламиноформальдегидные массы, получаемые на основе аминосмол с использованием наполнителей (органических, минеральных или их сочетания), окрашивающих и модифицирующих веществ. Их теплостойкость по Мартену составляет не менее 100–180 °C, ударная вязкость – 3,9—29,4 КДж/м 2 (4—30 кгс ? см/см 2), усадка – 0,2–0,8 %, удельное объемное электрическое сопротивление – 1? 10 11 —1 ? 10 12 Ом ? см. Из аминопластов путем горячего прессования изготовляют изделия бытового, технического и электротехнического назначения. Всего выпускается 11 марок аминопластов: КФА–1, КФБ–1 и т. д.

Пенополиуретаны – газонаполненные пластмассы – сверхлегкий конструкционный материал. Исходными для их получения являются простые и сложные полиэфиры, изо—цианаты, катализаторы и эмульгаторы. Эластичные пенополиуретаны (ППУ) имеют закрытые, несообщающиеся газонаполненные ячейки (пенопласты) и сообщающиеся ячейки (поропласты). Часто применяется общий термин – «пенопласты». Эластичный поропласт содержит 70 % воздушных сообщающихся пор. Он имеет плотность 25–29 кг/м

Эластичный пенополиуретан применяется в производстве мягкой мебели, сидений автомобилей, тракторов и других изделий. Жесткий пенополиуретан применяется для изготовления корпусов кресел, декоративных элементов, в качестве тепло—и звукоизоляционных материалов. Широкое распространение в последние годы получили наполненные пенопласты (ППУ).

Данный текст является ознакомительным фрагментом.Читать книгу целиком

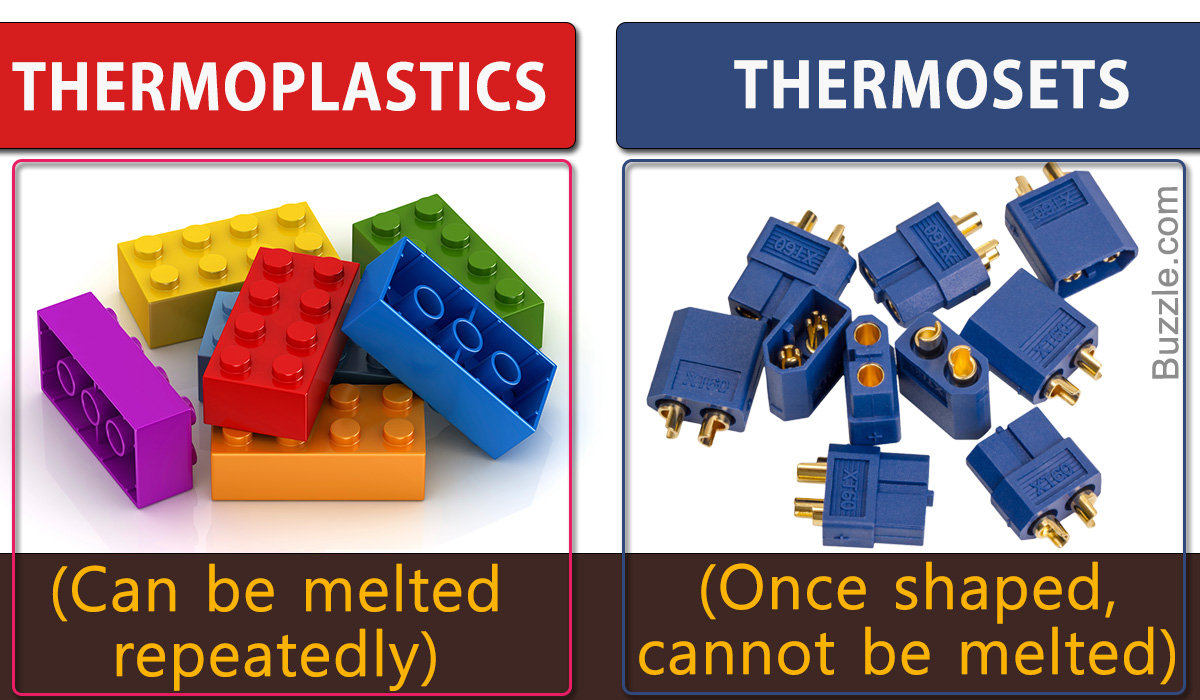

Поделитесь на страничкеРеакция полимерного материала на механическое воздействие при высокой температуре определяется его строением. Исходя из этого, все полимеры подразделяются на термопластичные (термопласты) и сетчатые термореактивные (реактопласты). Описываемый принцип классификации полимеров основан на изменении их поведения в зависимости температуры.

Свойства термопластов

При повышении температуры термопластичные полимеры стремятся к переходу в жидкое состояние, а при охлаждении затвердевают. Процесс размягчения/затвердевания обратим и может повторяться многократно.

Изготовление изделий из термопластичных полимеров (ПЭТ, полистирола, полиэтилентерефталата и ПВХ) происходит при параллельном воздействии высоких температур и давления.

Материалы, принадлежащие к классу термопластов, сравнительно мягкие. К ним относится большинство линейных полимеров гибкоцепного типа и полимеров с небольшим количеством боковых ветвей.

Особенности реактопластов

Термореактивные полимеры имеют сетчатую структуру. Они затвердевают непосредственно в процессе их изготовления. Процесс затвердевания реактопластов необратим. Они остаются в твердом состоянии, несмотря на повторное нагревание. Структура сетчатых полимеров образована ковалентными связями между соседними цепями молекул. Эти связи не разрушаются при нагревании, поскольку не допускают вибрационного или ротационного движения молекул. Это позволяет материалу оставаться твердым при повышении температуры. Поперечные молекулярные сшивки также довольно плотные.

· До половины повторяющихся единиц молекулярной цепи реактопластов связаны между собой поперечными связями.

· Разрушение этих связей возможно лишь путем нагревания до экстремально высоких температур.

· Подавляющее большинство реактопластов превосходит термопласты по жесткости и прочности, материалы лучше сохраняют приданные им формы.

К классу реактопластов относится большинство полимеров сшитого и сетчатого типов, в том числе и вулканизованные каучуки, эпоксидные и фенолсодержащие смолы, а также полиэфирные соединения.

Термореактивными называются пластмассы, которые при нагреве и одновременном давлении вначале размягчаются и частично плавятся, затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Эти пластмассы являются необратимыми. Пластмассы, которые при нагреве размягчаются или плавятся, а при охлаждении твердеют, называются термопластичными или обратимыми. Детали и.з термопластичных пластмасс допускают многократное использование для переработки в другие детали. Деление пластмасс на термореактивные и термопластичные см. в табл. 2U3. [c.324]

Имеются две группы пластмасс — термореактивная и термопластичная. Термореактивные пластмассы характеризуются тем, что при нагреве до определенной температуры они переходят в твердое неплавкое состояние, и этот процесс необратим. Термопластические материалы при нагреве не затвердевают, а переходят в вязкотекучее состояние, причем процесс этот обратим. Изделия из этих материалов получают шприцеванием и литьем под давлением без дополнительной механической обработки. [c.37] Пластичность пластмасс высокая, поэтому их удобно перерабатывать в изделия под действием внешних усилий пластмассы могут принимать нужную форму, а после прекращения внешнего воздействия сохранять ее. Пластические свойства этих материалов проявляются по-разному. Некоторые из них (термореактивные) при затвердевании полностью теряют пластичность, их невозможно вторично размягчить путем нагревания. Есть пластмассы (термопластичные), изделия из которых можно вторично размягчить и использовать повторно. [c.170]

Пластические массы подразделяются на термореактивные и термопластичные. Термореактивные пластмассы, кроме того, подразделяются на пластмассы холодного и горячего прессования. Эти пластмассы характеризуются переходом после прессования в неплавкое и нерастворимое состояние.

Пластмассы бывают термореактивные и термопластичные. Первые необратимы приобретая определенную форму при нагреве под давлением, они ее уже не изменяют. Вторые при повторном нагреве под давлением могут принимать новые формы. [c.39]

Различают два основных вида пластмасс термопластичные и термореактивные. [c.182]

В зависимости от пластической деформации при нагреве (уже отмечалось) различают термопластичные (термопласты) и термореактивные (реактопласты) пластмассы. [c.345]

Клеи на основе феноло-формальдегидных смол ВИАМ-БЗ и КБ-3 широко применяют для склеивания пенопластов. Кроме того, клеем ВИАМ-БЗ склеивают изделия из слоистых и волокнистых пластмасс или пресспорошков на основе термореактивных смол. Склеивание деталей из термопластичных материалов производят клеями специального назначения. Часто склеивание осуществляют растворителем, вызывающим набухание поверхности пластмассы, что придает ей клейкость, необходимую для осуществления соединения. [c.407]

Пластмассы — композиционные материалы, основой которых являются полимеры, определяющие главные свойства и выполняющие роль связующего, соединяющего все компоненты материала в монолит. Остальные компоненты — наполнители, пластификаторы, стабилизаторы и другие — при введении в неполярные полимеры снижают их электроизоляционные свойства. Поэтому пластмассы на основе таких полимеров — отличных диэлектриков — состоят практически только из связующего. В табл. 23.12 приведены свойства термопластичных полимерных органических диэлектриков и материалов на их основе, в табл. 23.13 — свойства термореактивных пластмасс, а в табл. 23.14 — слоистых пластиков с листовым (рулонным) наполнителем. [c.557]

Они представляют собой гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз Образование. ячеистой структуры придает им высокие теплоизоляционные свойства и чрезвычайно. малую массу. О зависимости от физической структуры газонаполненные пластмассы делят на пенопласты, поропласты и сотопласты. Полимерными связующими могут быть как термореактивные, так и термопластичные

Пластмассы подразделяются на термопластичные и термореактивные по реакции на теплоту. К термопластичным относятся пластмассы с линейной или разветвленной структурой полимеров, свойства которых обратимо изменяются при многократном нагревании и охлаждении. К термореактивным пластмассам относятся полимеры, в которых при термическом воздействии возникают реакции химического связывания цепных молекул друг с другом с образованием сетчатого строения. Такие пластмассы не могут переходить в пластичное состояние при повышении температуры без нарушения пространственных связей в структуре полимера. [c.27]

Кроме связующих и наполнителей применяют пластификаторы— Л-чя улучшения технологических и эксплуатационных свойств пластмасс. Пластификаторы также увеличивают холодостойкость пластмасс и устойчивость их к воздействию ультрафиолетового излучения. В некоторых пластмассах содержание пластификатора может достигать 30—40%. На определенных стадиях переработки в пластмассы добавляют сшивающие реагенты , различные инициаторы полимеризации в сочетании с ускорителями и активаторами, красители различных классов и неорганические пигменты. В некоторые пластмассы вводятся стабилизаторы — химические соединения, способствующие длительному сохранению свойств пластмасс и повышению стойкости пластмасс к воздействию теплоты, света, кислорода воздуха. По способности к формованию полимерные материалы подразделяются на две группы термопластичные (термопласты) и термореактивные (реактопласты). При формовании изделий из термопластов химический состав полимеров не изменяется, а в реактопластах происходит изменение их структуры и состава. [c.216]

Характер применяемой смолы и наполнителей определяет основные свойства пластмасс электроизоляционные, антифрикционные, водостойкие, фрикционные и т. п. В зависимости от типа применяемой смолы все пластмассы делятся на две группы термореактивные и термопластичные. [c.42]

Расчет посадок с зазором состоит из трех последовательных этапов определения величины эксплуатационного зазора, определения величины сборочного зазора и выбора типа посадки сопряжений. Эта последовательность справедлива для расчета посадок с деталями из любых пластмасс (термореактивных и термопластичных). При незначительных нагрузках и скоростях, когда пластмассовые подвижные сопряжения могут эксплуатироваться без смазки, величину эксплуатационного зазора Аэз выбирают на основании эмпирических данных по аналогии с существующими конструкциями она соответствует, как правило, посадкам X, Л, Ш (в определенных классах точности). [c.172]

Термоокислительная стабильность масел 301 Термопарные сплавы 43 Термопластичные пластмассы 151 Термостойкие лакокрасочные материалы 227 Термопреновый клей 247 Термореактивные пластмассы 151 Термостойкие шпатлевки 207 Термостойкие покрытия 227 Термостойкость бумаги 293 Термостойкость покрытий 191 Термочувствительные краски и карандаши 228 [c.346]

Рассмотрим далее свойства некоторых новых пластмасс с точки зрения достижимой точности изготовления из них деталей. К новым мы будем относить материалы, появившиеся в последние 5—6 лет. Основное внимание в эти годы было уделено разработке термопластичных материалов по сравнению с термореактивными. Это получило свое отражение и в данной статье, в которой, наряду с двумя марками реактопластов, анализируются свойства семи марок термопластов. Выбор конкретных марок пластмасс диктовался перспективностью их выпуска и комплексом свойств, определяющих их техническую ценность. Начнем с общей характеристики некоторых новых марок пластмасс. [c.141]

В заглавиях таблиц приводятся буквы ТР (термореактивные) или ТП (термопластичные) и знак, показывающий степень важности данной пластмассы для машиностроения, выражаемый плюсами. Чем больше плюсов, тем больший интерес представляет данная пластмасса для машиностроителей. [c.284]

Компрессионное прессование. Компрессионный метод применяется преимущественно для прессования термореактивных пластмасс. Переработка термопластичных материалов компрессионным методом в связи с развитием инжекционного метода ограничивается в основном изделиями больших габаритов и веса при малотиражном их производстве. [c.686]

Литьевое прессование применяется как для термореактивных, так и термопластичных материалов. Развитие метода инжекционного прессования резко сократило применение литьевого метода для термопластичных материалов в технике прессования термореактивных пластмасс литьевое прессование используется для прессования изделий сложного профиля и со сложной арматурой. [c.686]

В зависимости от связующего пластмассы разделяются на термореактивные и термопластичные. [c.105]

Как известно, большинство пластмасс состоит из двух основных компонентов — смолы (связующего) и наполнителя. В зависимости от поведения связующего при нагреве, пластические массы разделяются на термореактивные и термопластичные. В связи с этим по свариваемости пластмассы можно разделить на две групы. [c.175]

Таким же образом подразделяются и пластические массы, получаемые на их основе — термореактивные пластмассы, или реакто-пласты, и термопластичные пластмассы, или термопласты. [c.342]

Наиболее эффективным и производительным способом массового производства деталей из пластмасс является литье под давлением. Область применения этого способа расширяется в связи с появлением машин для переработки не только термопластичных, но и термореактивных материалов. [c.900]

В зависимости от состояния пластмасс в процессе нагревания их разделяют на два типа термопластичные и термореактивные. [c.282]

Смола — связующее вещество — может быть как термореактивного, так и термопластичного типа. Она и определяет тип пластмассы и служит основным компонентом, соединяющим все остальные в однородный материал. [c.297]

Литье под давлением термопластичных и термореактивных пластмасс. [c.52]

Полимерные пластические материалы — искусственные материалы, получаемые на основе природных или синтетических высокомолекулярных полимеров при нагреве путем формования в размягченном состоянии под давлением и с последующим переходом в твердое состояние сформованной массы при дальнейшем ее нагревании (термореактивные) или охлаждении (термопластичные). В инженерной практике такие материалы называются пластмассами. [c.361]

По отношению к нагреву пластмассы могут быть термореактивными (реактопласты) и термопластичными (термопласты). [c.363]

Композиционные порошковые или гранулированные пластмассы, или прессовочные, массы состоят из связующего вещества — искусственных смол (пространственных или линейных полимеров), наполнителей (стекловолокно, асбестовое волокно, очесы хлопчатника, кварцевый песок, каолин, древесная мука-и др.), красителей, а также пластификаторов для придания изделиям из пластмассы наилучших технологических свойств. Изделия М3 термореактивных пластмасс изготовляются, как правило, методом горячего прессования, а изделия из термопластичных пластмасс — путем литья под давлением. [c.225]

По характеру связующего вещества все пластмассы делятся на термопластичные (термопласты) и термореактивные (реактопласты). Термопластичные получены на основе термопластичных полимеров. Они хорошо перерабатываются в изделия, характеризуются значительной упругостью и малой хрупкостью. Обычно термопласты изготовляют без наполнителя. Термореактивные пластмассы изготовляются на основе термореактивных полимеров. Они отличаются хрупкостью, при переработке часто дают большую усадку, поэтому в них необходимо вводить усиливающие наполнители. [c.236]

В зависимости от поведения высокомолекулярных соединений под действием тепла последние разделяют на термореактивные (текстолит, эбонит, бакелит и др.) и термопластичные (полистирол, полиэтилен, поливинилхлорид и т. д.). При получении термореактивных материалов происходит сшивка их молекул с образованием пространственной сетчатой структуры. Повторный Ьагрев таких материалов не меняет их свойств до тех пор, пока степень нагрева не достигнет температуры, при которой происходит разрушение пространственных связей. Такой нагрев приводит к разложению пластмассы. Обычно термореактивные пластмассы не свариваются тепловыми методами. [c.4]

Существует значительное ко.яичество неметаллических материалов, которые успешно могут заменить металлы и их сплавы. Все более широкое применение получают различные виды полимеров (пластмасс), которые благодаря своим особым физическим и механическим свойствам позволяют использовать их для литья под давлением, прессования, формовки из листов, сварки, склеивания, наплавления и других технологических процессов изготовления деталей. Полимерные материалы (пластмассы) подразделяются на две группы термопластичные и термореактивные. [c.188]

По природе смол пластмассы разделяют на а) термореактивные, которые в процессе изготовления под влиянием высокой температуры приобретают новые свойства — становятся неплавкими, а поэтому не допускают повторного формования, б) термопластичные, размягчаю-ш,иеся при высоких температурах и до-пускаюш.ие повторное формование. [c.38]

Неметаллические подшинниковые материалы. Пластические массы — термореактивные типа текстолита и термопластичные, в основном полиамидные, широко используют для изготовления втулок и вкладышей подшипников их физико-механические свойства приведены в табл. 19. Коэффициент теплопроводности пластмасс в 200 раз меньше, чем коэффициент теплопроводности стали, что затрудняет теплоотвод из рабочей зоны подшипника. Для уменьшения нагрева вкладышей следует изготовлять их с малой толщиной стенок или же применять облицовку на металлической основе из тонкого слоя полиамидной смолы. [c.423]

Природные смолы и синтетические полимеры (высокомолекулярные соединения) применяют для получения электроизоляциопных лаков, эмалей, компаундов, пластмасс, пленочных, волокнистых и других материалов. Природные смолы и синтетические полимеры бывают термопластичные (после действия нагрева не теряют способности плавиться и растворяться в подходящих растворителях) и термореактивные (после нагрева становятся неплавкими и нерастворимыми). Синтетические полимеры получаются с помощью реакций двух типов [c.549]

Особенности технологии изготовления изделий из пластмасс в основном определяются связующим. Е5 зависимости от вида связующего различают пластмассы горячей прессовки, требующие при прессовке нагрева, и пластмассы холодной прессовки, которые прессуются при нормальной температуре. Большинство электроизоляционных пластмасс с органическим связующим требует горячего прессования, эти пластмассы разделяются на термопластичные (термопласты) и термореактивные (реактопласты) ( 6-5). Связующие термопластичных масс горячего прессования сохраняют способность к повторному размягчению и растворению в тех или иных растворителях. Связующие в термореактивных пластмассах после воздействия нагрева во время прессования (или при последующей тепловой обработке) переходят в неплавкое и нерастворимое состояние, К термопластам принадлежат пластмассы на основе поливиниловых и полиамидных смол, эфиров целлюлозы и пр., а к реакто-пластам —пласт у. ассы на основе фенолформальдегид 1Ых, карба-мидных и других термореактивных смол. [c.149]

В качестве связующего вещества используют искусственные и природные смолы, синтетические и естественные высокомолекулярные соединения или продукты их химической переработки. По виду связующего вещества все пластмассы подразделяются на термопластичные (термообратимые) и термореактивные (термонеобратимые). [c.493]

При решении вопроса о применении отдельных видов пластиков следует учитывать их специфические особенности. Так например, слоистые пластики (текстолит, гетинакс, дельта-древесина или лигнофоль и др.) анизотропны, т. е. имеют различные свойства в различных направлениях, зависящие главным образом от расположения слоёв и соотношения наполнителя и смолы в готовом материале. Высокое сопротивление воздшштвию вибрационных нагрузок хотя и выгодно отличает пластмассы от металлов, однако повышенная хрупкость (и не всегда достаточная прочность) прессованных деталей из порошкообразных пластмасс ограничивает их применение в силовых элементах конструкций. Термореактивные, а в особенности термопластичные материалы подвержены пластической деформации (текучести на холоду) под влиянием постоянно действующих нагрузок физико-механические свойства большинства пластиков сильно зависят от температуры и влаасности среды, в которых должен работать материал размеры деталей из пластмасс могут изменяться не только под влиянием постоянно действующих нагрузок и окружающей среды, но и в результате изменений, происходящих в процессе старения. [c.293]

Кроме указанных двух групп, промышленностью осваивается новый вид термореактивных полимеризационных пластмасс (типа аллило-вых), которые в первой стадии переработки термопластичны, а в конечной термореактивны. [c.677]

Материалы для прессования. Эта группа включает все пластмассы (термо-активные, термопластичные и композиции на их основе), известные под общим названием прессовочных материалов. К основным видам последних относятся а) термореактивные — прессовочные порошки разных марок (монолит, К-18-2, К-21-22, К-17-2, К-211-3, амино-пласты и др.), волокнит, пропитанные смолой слоистые прессматериалы, прессматериалы на основе минеральных наполнителей (КФ-3, К-6), меламино-формальдегидные и др. б) термопластичные— этролы, на основе простых и сложных эфиров целлюлозы, полистирол, полихлорвинил, асфальтобитумные прессовочные композиции и др. Все эти материалы могут перерабатываться как компрессионным, так и литьевым методом прессования и литьём под давлением. [c.677]

Показана возможность исследования термопластичных и термореактивных, в том числе армированных, пластмасс п,ри удельных давлениях от 2,5 до 300 Kzj M для плоских образцов и до 8000 кг/см для шаров из пластмасс при скоростях скольжения от 0,1 до 20 м1сек. Термо-статирование узла трения — циркуляцией теплоносителя (до 200° С). [c.88]

Антифрикционные пластмассы в узлах трения начали применять в тек-столитах термореактивных пластмассах на основе фенолформальдегнд-ных смол и хлопчатобумажных тканей. Текстолиты использованы для изготовления наборных подшипников скольжения для работы со смазыванием водой, а также для нарезания зубчатых колес и кулачковых передач. Позднее был освоен выпуск специальных антифрикционных реактопластов для подшипников, работающих без смазки. С появлением высокотехнологичных антифрикционных термопластичных полимеров антифрикционные реакто-пласты утратили ведущее положение. Однако когда к узлам предъявляют повышенные требования по жесткости, размерной стабильности и теплостойкости, пластмассы на основе термореактивных связующих применяют довольно широко, в частности в химическом и металлургическом оборудовании, водном и железнодорожном транспорте [9, 21 ]. [c.55]

Пластмассы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние. Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают свои исходные свойства. Основные методы переработки термопластов — литье под давлением, экструзия, вакуумформование, пневмоформование реактопластов — прессование н литье под давлением. Пластмассы являются весьма эффективными конструкционными материалами современной техники. [c.139]

По Характеру связующего вещества пластмассы подразделяют на термопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), получаемые на основе термореактивных смол. Термопласты удобны для переработки в изделия, дают незначительную усадку при формовании (1—3 %). Материал отличается большой упругостью, малой хрупкостью и способностью к ориентации. Обычно термопласты изготовляют без наполнителя. В последние годы стали применять термопласты с наполнителями в виде минеральных и синтетических волокон (органопласты). [c.450]

Теперь рассмотрим обозначения TS и ТР в форме, доступной для технологов нехимического профиля. Пластмассы делятся на термореактивные смолы (TS) и термопластичные смолы (ТР). Если провести реакцию отверждения и затем нагреть термореактивную смолу, то она не будет плавиться и размягчаться. Напротив, термопластичные смолы, переведенные путем нагрева в жидкое состояние, при последующем охлаждении обратимо переходят в твердое состояние. Из термореактивных смол, используемых в качестве связующих для армированных пластмасс, применяют главным образом эпоксидные смолы и в некоторых случаях ненасыщенные полиэфирные смолы. Существует много термопластичных смол (разд. 3.1.2). В качестве матриц дляСРКМ можно использовать различные металлы, но в настоящее время чаще всего применяют алюминий и магний. Наиболее распространенный тип металлоком-позитов – материалы с алюминиевой матрицей. [c.21]

ГазоБОЗдушные (ячеистые) пластмассы получают из термопластичных и термореактивных полимеров химическим и физическим способами. При химическом способе ячеистая газонаполненная структура образуется при термическом разложении газообразователей или взаимодействии компонентов, при физическом способе — в результате интенсивного расширения растворенных газов при снижении давления или повьппе- [c.374]

В качестве связующего вещества используют синтетические смолы и эфиры целлюлозы. По виду связующего все пластмассы подразделяют на термопластичные (термопласты) и термореактивные (реак-топласты). Термопласты отличаются высокотехнологичностью и небольшой усадкой при формовке, обладают значительной эластичностью и не склонны к хрупкому разрушению. Реактопласты хрупкие и дают большую усадку, поэтому использование в них наполнителя обязательно. [c.151]

Строительные материалы

Лекция №28

Виды и свойства полимеров.

Термопластичные и термореактивные пластмассы.

Полимерные материалы

Полимерные материалы представляют природные или синтетические высокомолекулярные органические соединения, состоящие из огромного количества атомов. Строение молекул полимеров может иметь линейный или объёмный характер.

Полимеры, молекулы которых имеют линейное строение, обладают термопластичностью — размягчаясь при нагревании они вновь затвердевают при охлаждении. Размягчение и отвердевание можно проводить многократно. Многократное нагревание с последующим охлаждением не вносит существенных изменений в свойства материала (полиэтилен, полистирол).

Полимеры, имеющие объёмное строение молекул, обладают термореактивностью — они не могут многократно обратимо расплавляться и затвердевать. При первом нагревании они становятся пластичным и принимают заданную форму, переходя в неплавкое и нерастворимое состояние (фенопласты).

По упругим свойствам полимеры подразделяют на:

пластики (жёсткие)

эластики (эластичные).

Полимерные материалы содержат три группы веществ:

связующие

пластификаторы

наполнители.

Связующими веществами служат синтетические смолы. В качестве пластификаторов вводят глицерин, камфору и др. вещества, которые повышают эластичность и пластичность полимеров, облегчая их переработку. Наполнители (порошковые, волокнистые) придают полимерным изделиям большую механическую прочность, предотвращают усадку. Кроме этого, в состав вводят пигменты, стабилизаторы, ускорители твердения и др. вещества.

При изготовлении полимерных строительных материалов, изделий и конструкций наибольшее применение находят полиэтилен (плёнки, трубы), полистирол (плиты, лаки), полихлорвинил (линолеум), полиметилметакрилат (органическое стекло).

Благодаря хорошим механическим свойствам, эластичности, электроизоляционным качествам, способности принимать любую форму в процессе переработки полимерные материалы нашли широкое применение во всех областях строительства и в нашей повседневной жизни.

Исходные полимерные материалы

Полимеры в зависимости от метода получения подразделяют на полимеризационные и поликонденсационные.

Полимеризационные полимеры получают путём полимеризации. К ним относятся полиэтилен, полистирол.

Полиэтилен получают полимеризацией этилена из попутного и природного газа. Он стареет под действием солнечной радиации, воздуха, воды. Его плотность 0,945 г/см³, морозостойкость −70 °C термостойкость всего 60-80 °C. По способу получения различают полиэтилен высокого давления (ПВД), низкого давления (ПНД) и на окисно-хромовом катализаторе (П). При нагревании до 80 °C полиэтилен растворяется в бензоле, четырёххлористом углероде. Применяют его для изготовления плёнок отделочных материалов.

Полиизобутилен — каучукоподобный или жидкий эластичный материал, получаемый полимеризацией изобутилена. Он легче полиэтилена, менее прочен, обладает очень малой влаго- и газопроницаемостью, почти не стареет. Применяют его для изготовления гидроизоляционных тканей, защитных покрытий, плёнок, в качестве добавок в асфальтобетонах, вяжущего для клеев и др.

Полистирол — термопластичная смола, продукт полимеризации стирола (винилбензола). Применяют его для изготовления плит, облицовочных плиток, лаков эмалей и др.

Полиметилметакрилат (органическое стекло) — образуется в процессе полимеризации метилового эфира в результате его обработки метакриловой кислотой. В начале образуется метилметакрилат в виде бесцветной, прозрачной жидкости, а затем получают стеклообразный продукт в виде листов, трубок… Они очень стойки к воде, кислотам и щелочам. Применяют их для остекления, изготовления моделей.

Поликонденсационные полимеры получают методом поликонденсации. К ним относятся полиэфирные, акриловые, кремнийорганические и др. смолы, полиэфиры, полиуретановые каучуки.

Полимеры — сложные химические соединения искусственного или естественного происхождения, которые, в ходе взаимодействия, образуют пространственные структуры линейного или сетчатого характера. Сложность и количество образованных связей определяют механические, химические и физические характеристики полимера.

Термопластичные полимеры

Полимеры этого класса имеют линейную структуру длинных цепей, которые могут иметь перекрестные соединения за счет химически активных добавок. Материалы полимеризуются при снижении температуры ниже температуры плавления.

Основные типы термопластов:

- Полиэтилен низкого и высокого давления — органическое соединение на основе соединений углерода в циклической молекуле. Температура пластификации 100° С для ПЭНД и 260° С для ПЭВД. При этом давление прессования ПЭВД составляет 150…300 МПа. Линейная структура полиэтиленов, при создании специальных условий или добавлении силанов, создает условия для получения «сшитого» полиэтилена. Ветви полимера типа РЕх-b образуют большое количество «боковые» ответвления, которые повышают плотность и механическую прочность, но не меняют химических свойств. Применяются для производства «бесконечных» изделий методом экструзии (трубы, слабонагруженные несущие элементы конструкций и т.п.) и производства большой номенклатуры изделий методом прессования в замкнутой форме.

- Полиуретаны типа «Витур» — сложные химические соединения, которые для полимеризации требуют присутствия отвердителя органического типа. Полимерные цепочки имеют сложную форму, т.к. в ее структуру входят замещенные и незамещенные химические элементы. Область применения зависит от структуры полимера в твердом виде — линейной или сетчатой. Все технические типы (НИЦ ПУ-5; СКУ-ПФЛ-100;ТСКУ-ФЭ-4 и др.) имеют высокую износостойкость при твердости по Шору не ниже 75 ед. Продукция изготавливается методом прессования, литья, заливки в формы и методом экструзии.

Полиэтилены относятся к классическому типу термопластов, т.к. они допускают повторный нагрев и обработку давлением. Полиуретаны повторно используются после измельчения и добавления в состав первичного сырья.

Термореактивные пластмассы

Пластмассы этого класса не могут быть подвергнуты повторной обработке, т.к. смесь порошка реактопласта и связующего компонента при формовании и нагреве образуют прочные пространственные соединения. Связующими компонентами могут быть эпоксидные компаунды, формальдегиды и их комбинации. Изделия с этими связующими обладают высокой прочностью и износостойкостью, особенно, если применять армирование. Реактопласты сохраняют свою работоспособность при температуре до +200° С. При дальнейшем нагреве структура начинает разлагаться (деструктурироваться) с выделением вредных и токсичных веществ. Низкие температуры ниже -10…15° придают материалу хрупкость.

Композиции реактопластов в измельченном виде в смеси с полиуретановыми смолами позволяют получать изделия с высокими прочностными на растяжение и износ характеристиками при сохранении эластичности в диапазоне температур -25…+80 ° С.

Компания ООО «КМ» предлагает оборудование в широком ассортименте для переработки термопластичных и термореактивных пластмасс из первичного или вторичного сырья. Специалисты компании окажут консультационные услуги в подборе технологии и оборудования, для чего достаточно позвонить или заполнить форму.

Основное отличие – термопластичный и термореактивный пластик

Термореактивные и термопластичные материалы представляют собой два разных класса полимеров, которые различаются в зависимости от их поведения в присутствии тепла. Основное различие между термопластичным и термореактивным пластиком состоит в том, что термопластичные материалы имеют низкие температуры плавления; следовательно, они могут быть восстановлены или переработаны, подвергая это нагреванию. В отличие от термопласта, термореактивный пластик может выдерживать высокие температуры, не теряя своей жесткости. Следовательно, термореактивные материалы не могут быть подвергнуты риформингу, восстановлению или переработке с применением тепла.

Что такое термопласт

Термопласт – это класс полимеров, который можно легко расплавить или размягчить, обеспечив тепло для повторного использования материала. Следовательно, эти полимеры обычно получают в одну стадию, а затем превращают в необходимое изделие в последующем процессе. Кроме того, термопласты имеют ковалентные взаимодействия между молекулами мономера и вторичные слабые ван-дер-ваальсовые взаимодействия между полимерными цепями. Эти слабые связи могут быть разорваны под воздействием тепла и изменить его молекулярную структуру. Рисунки 1. и 2. иллюстрируют изменения, которые происходят в межмолекулярных взаимодействиях термопластика в присутствии тепла.

Размягченный термопластик может быть помещен в форму, а затем охлажден для придания желаемой формы. Когда он значительно охлаждается ниже температуры стеклования (Tg), слабые ван-дер-ваальсовые связи между цепями мономеров будут образовываться обратимо, делая материал жестким и пригодным для использования в качестве формованного изделия. Таким образом, этот тип полимеров может быть легко переработан или восстановлен, потому что каждый раз, когда он нагревается, он может быть преобразован в новое изделие. Акрил, акрилонитрил-бутадиен-стирол, нейлон, полибензимидазол, поликарбонат, полипропилен, полистирол, тефлон, поливинилхлорид и т. Д. Являются несколькими примерами термопластичных материалов. Среди этих термопластов некоторые материалы, такие как полибензимидазол, тефлон и т. Д., Обладают исключительной термической стабильностью из-за их высоких температур плавления.

Что такое термореактивный пластик

В отличие от термопластов, термореактивные пластмассы обладают превосходными свойствами, такими как высокая термостабильность, высокая жесткость, высокая размерная стабильность, устойчивость к ползучести или деформации под нагрузкой, высокие электрические и теплоизоляционные свойства и т. Д. Это просто потому, что термореактивные пластмассы представляют собой полимеры с высокой степенью сшивки, которые имеют трехмерную сеть ковалентно связанных атомов. Прочная сшитая структура демонстрирует устойчивость к более высоким температурам, что обеспечивает большую термостойкость, чем у термопластов. Следовательно, эти материалы не могут быть переработаны, восстановлены или переработаны при нагревании. Рисунки 3. и 4. иллюстрируют изменения, которые происходят в межмолекулярных взаимодействиях термореактивных полимеров при высоких температурах.

Термореактивный пластик станет мягче при наличии тепла, но он не сможет формировать или формироваться в большей степени и определенно не будет течь. Типичными примерами термореактивных пластиков являются:

Фенольные смолы которые происходят как реакция между фенолами с альдегидами. Эти пластмассы обычно используются для электрооборудования, шкафов для радио и телевидения, пряжек, ручек и т. Д. Фенольные имеют темный цвет. Поэтому сложно получить широкий спектр цветов.

Аминосмолы которые образуются в результате реакции между формальдегидом и мочевиной или меламином. Эти полимеры могут быть использованы для изготовления легкой посуды. В отличие от фенольных смол, аминосмолы прозрачны. Таким образом, они могут быть заполнены и окрашены с использованием светлых пастельных оттенков.

Эпоксидные смолы которые синтезируются из гликоля и дигалогенидов. Эти смолы чрезмерно используются в качестве поверхностных покрытий.

Разница между термопластом и термореактивным пластиком

Межмолекулярные взаимодействия

термопласт имеет ковалентные связи между мономерами и слабые ван-дер-ваальские взаимодействия между цепями мономеров.

Термореактивный пластик имеет сильные поперечные связи и трехмерную сеть ковалентно связанных атомов. Жесткость пластика увеличивается с увеличением количества поперечных связей в структуре.

Синтез

термопласт синтезируется аддитивной полимеризацией.

Термореактивный пластик синтезируется путем конденсационной полимеризации.

Методы обработки

термопласт обрабатывается литьем под давлением, экструзией, выдувным формованием, термоформованием и ротационным формованием.

Термореактивный пластик обрабатывается литьем под давлением, реакцией литья под давлением.

Молекулярный вес

термопласт имеет меньшую молекулярную массу по сравнению с термореактивным пластиком.

Термореактивный пластик имеет высокий молекулярный вес.

Физические свойства

Качества | термопласт |

ТОП 10: |

⇐ ПредыдущаяСтр 8 из 8 Пластма́ссы – органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.Различают термопластичные (полиэтилен, полистирол, капрон и др.) и термореактивные (карболиты, феноло-формальдегидные и эпоксидные смолы) пластмассы. Термопластичные пластмассы при нагревании размягчаются, а при охлаждении вновь затвердевают без изменения своей химической структуры. Термореактивные пластмассы при нагревании плавятся, а при охлаждении и затвердевании переходят в необратимое состояние в результате глубоких химических превращений.Термопластичныеи термореактивные пластмассы имеют общие особенности в технологии производства и в оценке их пожарной опасности. Чтобы понять эти особенности, остановимся, например, на производстве полиэтилена.Получают полиэтилен полимеризацией газообразного этилена.Полимеризацию этилена в промышленных условиях осуществляют двумя методами: методом высокого давления (до 200 МПа и более) в присутствии инициатора — кислорода и методом низкого давления (до 0,3 МПа) в присутствии металлоорганических катализаторов.Производство полиэтилена методом высокого давления. Для осуществления в промышленных условиях этого метода в реакторе поддерживают давление до 200 МПа (2000 ат) и более, температуру около 200 °С и подают инициатор.Термореактивные пластмассы в процессе производства горячим прессованием претерпевают ряд внутренних хим конфигураций и стают непригодными к повторной переработке.Термопластичные пластмассы не теряют пластичности под влиянием длительного нагрева и затвердевают только при охлаждении, при этом готовые изделия могут подвергаться неоднократному повторному формованию.Изделия из пластмасс получают прессованием, литьем под давлением, штамповкой листовых пластмасс и иными методами. Прессование — более обширно всераспространенный метод получения изделия из термореактивных пластмасс в пресс-формах, предварительно нагретых до 130—150 °С. В качестве основного оборудования для прессования употребляют гидравлические и механические прессы.Пластмассы просто поддаются обработке на металлорежущих станках инвентарем из быстрорежущих сталей либо жестких сплавов. Индивидуальности обработки пластмасс обоснованы их специфичными параметровами и требуют выбора определенных режимов резания. В ряде случаев рабочая поверхность режущего материала в процессе резания обволакивается смолами, что затрудняет отвод стружки и усугубляет качество поверхностиАбразивные материалы. Из абразивных материалов делаются абразивные (шлифующие) инструменты — круги, ленты, шкурки, пасты. Микрорезцы (зерна) этого инструмента представляют собой частички окиси алюминия, карбида кремния, синтетических либо природных алмазов, удерживаемых связками на базе фенолформальдегидных смол либо металлическими—на базе меди, олова, железа, алюминия и др.Зерна владеют высочайшей твердостью, износостойкостью и теплоемкостью. Это дозволяет обрабатывать твердые материалы, в том числе закаленные стали, металло- и минералокерамические твердые сплавы. Абразивные зерна срезают чрезвычайно тонкие стружки с большой скоростью, что дает возможность получить высшую точность, не плохое качество обработки поверхности и пр.В маркировку абразивного инструмента входят обозначения абразивного материала, связки, зернистости, твердости.В крайнее время огромное применение для заточки и доводки твердосплавленных резцов получил инструмент из естественных и синтетических алмазов, имеющий высочайшие твердость, износостойкость, теплопроводимость и маленький коэффициент трения. Вопрос42 Отпуск стали Отпуск заключается в нагреве предварительно закаленной стали до температуры не свыше 727″С. Закалку стали перед отпуском производят с высокой скоростью (охлаждения, чаще всего в холодной воде или в водном растворе солей и щелочей. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.При низком отпуске в зависимости от содержания углерода закаленную сталь нагревают до температуры 150..250°С. Структура стали не изменяется. Вместе с тем в результате низкого отпуска снимается часть закалочных напряжений. После низкого отпуска в стали незначительно снижаются прочность и твердость и повышается ударная вязкость. Особенно эффективен низкий отпуск для сталей, подвергнутых после закалки обработке холодом. Низкий отпуск с длительным выдерживанием при температуре 150.. 250°С часто называют искусственным старением.Средний отпуск производят нагревом закаленной стали до температуры 350.. 500 С. Структура стали после среднего отпуска будет такой же, как и после закалки. Но зерна цементита в отпущенной стали получают шаровидное (глобулярное) строение, в закаленной—пластинчатое. Вследствие этого отпущенная сталь обладает той же твердостью, что и закаленная, но она более пластична и отличается большей ударной вязкостью.При низком и среднем отпуске температуру изделий часто фиксируют по цветам побежалости. С нагревом стали поверхностные ее слои окисляются. Чем выше температура, тем толще оксидная пленка, что приводит к изменению ее цвета. При температуре 220″С цвет поверхности светло-желтый, до 240=—соломенно-желтый, до 255°—коричнево-желтый, до 265:—коричнево-красный, до 275=—пурпурно-красный, до 285°—фиолетовый, до 310°—темно-синий, до 325″—светло-синий, до 350″С—серый.Высокий отпуск осуществляют нагревом закаленной стали до температуры 500..650 С и выдерживанием при этой температуре. Полученная структура содержит глобулярный цементит. Механические характеристики стали со структурой, полученной в результате высокого отпуска, более высокие, чем показатели медленно охлажденной стали с равновесной структурой. Это объясняется тем, что в перлите в равновесном состоянии цементит имеет пластинчатое строение. Высокий отпуск называют также улучшением стали. Его применяют при термическом упрочнении арматурных сталей

|

Основное различие между термопластами и термореактивными материалами заключается в том, как они реагируют на тепло. Но это не все. Они различаются по своим свойствам, использованию и даже связанным плюсам и минусам. Этот пост ScienceStruck рассказывает вам больше …

Знаете ли вы?

Пуленепробиваемые жилетыусилены за счет использования термопластичного полиэтилена. Это увеличивает твердость жилета, в то же время сохраняя его легкий вес.

Хотите написать для нас? Ну, мы ищем хороших писателей, которые хотят распространять информацию. Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Полимеры – это вещества, состоящие из длинных цепочек отдельных единиц атомов. Эти материалы широко используются, особенно из-за их тепло- и химически стойких свойств, а также их эластичности, ударной вязкости и низкой стоимости. Хотя полимеры можно классифицировать по нескольким категориям, таким как натуральные, синтетические и полусинтетические, в зависимости от источника сырья, они также могут быть разделены на эластомеры, волокна, термопласты и термореактивные материалы на основе сил между их молекулы.

Обычно существует путаница между термопластами (термопластичные пластмассы) и термореактивными материалами (термореактивные пластмассы или полимеры). Различия между ними подробно описаны в следующих разделах.

ОПРЕДЕЛЕНИЕ

Термопласты

Термопластичные полимеры – это полимеры, которые можно многократно нагревать и формовать, не влияя на их химические или физические свойства.

Термореактивные материалы

Термореактивные полимеры – это полимеры, которые после формования и отверждения не могут быть изменены или переработаны.

СВОЙСТВА

Термопласты

● Молекулы имеют слабые прямые цепи между ними, которые могут быть разорваны при нагревании.

● Термопласты предварительно полимеризуются производителем и не требуют повторной полимеризации во время обработки.

● Они эластичны и гибки по своей природе.

● Они растворяются в органических растворителях.

● При нагревании они размягчаются и в конечном итоге тают.

● Температура плавления термопластов ниже, чем их температура разложения.

● Термопласты в форме твердых шариков перед использованием.

● В твердом состоянии их структура состоит из твердых кристаллических областей вместе с упругими аморфными областями.

Термореактивные материалы

● Они имеют прочные химические связи между молекулами, в том числе сшивки, вследствие чего они не разделяются при нагревании.

● Термореактивные материалы должны подвергаться двухстадийной полимеризации во время стадии обработки.

● Они твердые и хрупкие.

● Они не растворяются в органических растворителях.

● При нагревании термореактивные полимеры будут плавиться, а не плавиться.

● Их точка разложения ниже, чем их температура плавления.

● Термореактивные материалы находятся в жидком состоянии перед обработкой.

● Когда они твердые, их структура состоит из термореактивной смолы с вкраплением армирующего волокна.

ПРЕИМУЩЕСТВА

Термопласты

● Высокая ударопрочность (10 термореактивных материалов)

● Может быть переработано и повторно использовано

● Легко ремонтируется

● Высокая химическая стойкость

● Эстетически улучшенная обработка поверхности

● Неотвержденные термопластики не нуждаются в холодильном хранении

● Экологически чистое производство (меньше выбросов)

● Их можно смешивать с другими термопластичными материалами

Термореактивные материалы

● Высокая структурная жесткость (большая прочность)

● Теплостойкость и химическая стойкость

● Экономичное сырье

● Легкое армирование волокнами жидкого сырья

● Высокая прочность

● Привлекательный внешний вид готового продукта

● Способность толстых и тонких формирование стены

● Легко адаптируемый процесс проектирования

● Производственный процесс хорошо зарекомендовал себя

● Улучшенные смачивающие и адгезивные свойства

НЕДОСТАТКИ

Хотите написать для нас? Ну, мы ищем хороших писателей, которые хотят распространять информацию.Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Термопласты

● Требования к теплу и давлению для армирования волокна

● Высокая стоимость

● Чувствительность к теплу и ультрафиолетовому излучению

● Разрушение полимера после постоянного переплавления и повторного формования

● Разрушение конструкции при приложении высоких нагрузок или длительных нагрузок

● Выщелачивание опасных химикаты в долгосрочной перспективе

Термореактивные материалы

● Невозможность переработки

● Хранение в холодильнике, необходимое для жидкого сырья

● Сложность ремонта

● Хорошее качество поверхности трудно выполнить

● Длительные, сложные этапы процесса

● Структурное разрушение при воздействии высокой силы

● Эмиссия во время производственный процесс

● Невозможность смешать термореактивные материалы сваркой

ОБЩИЕ ПРИМЕРЫ И ИСПОЛЬЗОВАНИЕ

Термопласты

● Нейлон (полиамид): Механические и автомобильные детали, одежда, упаковка, петли для шкафов, производство жаропрочных композитов.

● Полиэтилен: Барабаны, покрытия для бензобаков, молочные бутылки, отжимные бутылки, кувшины, подвижные детали машин, пуленепробиваемые жилеты, контейнеры для стиральных порошков.

● Акрил: Крышки аккумуляторов, альтернатива из легкого стекла, задние фонари для автомобилей, линзы для глаз, как костный цемент в медицине.

● Полипропилен: Игрушки, гигиенические салфетки, жаропрочное медицинское оборудование, веревка, веревка, пластиковые сиденья, лабораторное оборудование, контейнеры для пищевых продуктов, чистящие средства, автомобильные компоненты, папки.

● Поливинилхлорид: Шкафы, вытяжные шкафы, баки, электроизоляция, игрушки, трубы, фитинги, напольные покрытия, медицинские приборы.

● Тефлон: Фланцевые проставки, прокладки, антипригарная посуда, детали машин, зубчатые передачи, провода, смазка для раздвижных дверей.

Термореактивные материалы

● Полиуретаны: Краски, покрытия, изоляционные пены, автомобильные детали, валики для печати, обувь, герметики, клеи.

● Эпоксидная смола: Авиационные компоненты, приспособления и приспособления для инструментов, покрытия, клеи для автомобилей, детали морских судов, электронные компоненты.

● Меламинформальдегид: Клеи, покрытия, ламинаты, столовая посуда, электрические компоненты, ручки, предметы домашнего обихода, строительные материалы, изготовление мебели.

● Мочевина-формальдегид: Фанерная пена, электрические изделия, дверные ручки, туалетные принадлежности, клеи, химически-инертные покрытия, бумага, пластиковые формы, декоративные изделия.

● Полиэфирные смолы: Литьевые материалы, неметаллические наполнители кузова, электрические компоненты, листы армированного пластика, используемые в ресторанах / на кухнях, стены с низким уровнем ухода, тонеры для лазерных принтеров, связующие материалы.

● Bakelite: Изготовленные с высокой точностью детали, автомобильные дисковые тормозные цилиндры, ручки, пластмассовая посуда, электротехнические изделия и изоляция, вилки и розетки, автомобильные детали, держатели ламп, ручки для кухонной посуды.

Нет «лучшего» выбора между термопластами и термореактивными материалами. Каждый тип имеет свое использование. Оглядываясь назад, термопласты используются всякий раз, когда есть требование эластичности или переработки. С другой стороны, термореактивные материалы используются везде, где работа требует прочности и теплового сопротивления.

,Термопласты и термореактивы звучат одинаково, но на самом деле имеют очень разные свойства и характеристики. Это идеальные материалы для различных применений. Понимание того, что отличает их, начинается с понимания химии и обработки. Эти знания помогут вам принять обоснованное решение о выборе источника и в конечном итоге выбрать материал, который улучшит ваш продукт.

Термопластичные эластомеры (ТПЭ) можно многократно плавить и охлаждать.В течение всего этого процесса эластомер становится жидким при определенном уровне температуры, но сохраняет свою форму при охлаждении. Термопластичные эластомеры растворимы в определенных растворителях и будут гореть при нагревании выше определенной температуры. Во время обработки и формования необходимо соблюдать осторожность, чтобы избежать разложения и возгорания материала, но преимущество ТПЭ перед термореактивными каучуками заключается в том, что материал ТПЭ можно постоянно использовать повторно.

Термопластичные эластомерные молекулярные цепи лучше всего подходят для спагетти.При приготовлении лапша спагетти размягчается и сплетается; Вы можете представить себе горсть лапши, падающей сквозь пальцы после того, как они нагрелись в кипящей воде. Затем, когда им дают остыть, они остаются переплетенными и крепко держат свою форму. Аналогично, молекулярные цепи ТПЭ становятся мягкими и скользкими при нагревании, достигая большей жидкой стадии и позволяя материалу легко течь. На этом этапе они могут быть отлиты практически до любой формы и размера; после охлаждения они сохранят эту форму.Кроме того, ТПЭ после охлаждения могут многократно растягиваться, а затем возвращать свою форму. TPE, по сути, претерпевают физические изменения при обработке.

Термореактивные каучуки, с другой стороны, можно сравнить с тортом. После того, как ингредиенты смешаны и запечены, они приобретают определенную форму, но готовый пирог нельзя наливать в другую сковороду и изменять его после приготовления. Аналогичным образом, когда термоотверждаемый эластомерный материал обрабатывается, он проходит процесс отверждения или вулканизации, где молекулы сшиваются, что делает их постоянно нерастворимыми и инфузионными и влияет на многие характеристики и физические свойства.Термореактивные каучуки нельзя многократно плавить и охлаждать, потому что, в отличие от термопластичных каучуков, термореактивные каучуки претерпевают химические изменения во время обработки. Это химическое изменение приводит к большему количеству отходов и невозможности повторного использования, переработки или переработки материала. Обычные термореактивные каучуки включают неопрен, нитрил, каучуковый латекс, силикон и бутил.

По сравнению с термореактивными каучуками ТПЭ обладают многочисленными преимуществами:

- Утилизируемый и более экологичный

- Сокращение времени обработки и снижение производственных затрат

- Упрощенная обработка

- Большая гибкость дизайна

- Более широкий спектр физических свойств

- Более строгий контроль качества продукта, который повышает согласованность конечного продукта

Что такое термопласт? (с картинками)

Термопластик (иногда пишется как термопластик) – это тип пластика из полимерных смол, который при нагревании становится гомогенизированной жидкостью, а при охлаждении становится твердым. Однако при замерзании термопласт становится стеклообразным и подвержен разрушению. Эти характеристики, которые дают материалу его имя, являются обратимыми. То есть его можно повторно нагревать, изменять и замораживать.Это качество также делает термопласты пригодными для переработки.

Акрилонитрил-бутадиен-стирол, тип термопласта, используется для изготовления блоков LEGO®.

Акрилонитрил-бутадиен-стирол, тип термопласта, используется для изготовления блоков LEGO®.Существуют десятки видов термопластов, каждый из которых отличается кристаллической организацией и плотностью.Некоторые типы, которые обычно производятся сегодня, это полиуретан, полипропилен, поликарбонат и акрил. Целлулоид, который считается первым термопластом, появился в середине 1800-х годов и царствовал в промышленности примерно 100 лет. Во время своего пика производства он использовался в качестве замены для слоновой кости. Сегодня он используется для выбора гитар.

Поликарбонат, распространенный тип термопластов, используется в очковых линзах.

Поликарбонат, распространенный тип термопластов, используется в очковых линзах.Иногда термопласты путают с термореактивными пластмассами. Хотя они могут звучать одинаково, на самом деле они обладают очень разными свойствами. Хотя термопласты можно расплавить до жидкости и охладить до твердого состояния, термореактивные пластмассы подвергаются химическому разрушению при воздействии тепла.По иронии судьбы термореактивные пластмассы имеют тенденцию быть более долговечными, когда им дают остыть, чем многие термопласты.

Хотите автоматически сэкономить время и деньги месяца? Пройдите 2-минутный тест, чтобы узнать, как начать экономить до 257 долларов в месяц.

Полиэтилен, один из самых распространенных термопластов, часто используется в бутылках для шампуней.

Полиэтилен, один из самых распространенных термопластов, часто используется в бутылках для шампуней.Термопласты также отличаются от эластомеров, хотя некоторые из них считаются обоими. Хотя многие термопласты могут быть растянуты до некоторой точки, они обычно имеют тенденцию сопротивляться и оставаться в той форме, в которой они растягиваются. Эластомеры, как следует из названия, приходят в норму.Однако добавление пластификаторов в расплав может сделать более пластичным термопластик. Фактически, это обычно тот случай, когда термопласт используется для литья пластмасс под давлением или экструзии.

Игрушка с термопластичными деталями.

Игрушка с термопластичными деталями.Особое действие пластификатора состоит в том, чтобы снизить температуру стеклования материала (Tg), в которой он становится хрупким при охлаждении и мягким при нагревании. Tg варьируется с каждым типом термопласта и определяется его кристаллизационной структурой. Однако Tg также можно регулировать путем введения термопластика в сополимер, такой как полистирол.До использования пластификаторов некоторые формованные термопластичные детали были склонны к растрескиванию в холодную погоду.

Термопласт был использован для создания бронежилетов.

Термопласт был использован для создания бронежилетов.Термопласты существуют уже давно, но сегодня они являются важной составляющей повседневной жизни.Например, акрилонитрил-бутадиен-стирол (АБС) представляет собой тип термопласта, используемого для производства спортивного оборудования, игрушек (то есть блоков LEGO®) и различных автомобильных деталей. Поликарбонат используется, помимо прочего, для изготовления компакт-дисков (CD), бутылок для питья, емкостей для хранения продуктов и линз для очков. Полиэтилен, вероятно, является наиболее распространенным термопластом и используется для изготовления бутылок для шампуней, пластиковых пакетов для продуктов и даже бронежилетов.

Термопласты подлежат вторичной переработке благодаря материалам, из которых они сделаны.,

Термопласты подлежат вторичной переработке благодаря материалам, из которых они сделаны., Термореактивный пластик , также известный как термореактивный материал , представляет собой полимерный материал, который необратимо отверждается. Отверждение может быть сделано:

• тепло (как правило, выше 200 ° C (392 ° F))

• химическая реакция (например, двухкомпонентная эпоксидная смола)

• облучение, такое как электронно-лучевая обработка

Термореактивные материалы обычно являются жидкими или податливыми перед отверждением, поэтому они могут быть отформованы в их окончательной форме.Другие используются в качестве клеев. Другие являются твердыми. Некоторые твердые термореактивные полимеры используются в качестве формовочной массы в полупроводниках и интегральных схемах (ИС). После отверждения термореактивная смола не может быть подогрета и снова расплавлена до жидкой формы.

Процесс отверждения превращает смолу в пластик или резину с помощью процесса сшивания. Добавляют энергию и / или катализаторы, которые заставляют молекулярные цепи реагировать в химически активных центрах (например, ненасыщенных или эпоксидных), соединяясь в жесткую трехмерную структуру.Сшивание образует молекулу с большей молекулярной массой, в результате чего получается материал с более высокой температурой плавления. Во время реакции молекулярная масса полимера увеличивается до такой степени, что его температура плавления выше температуры окружающей среды. Таким образом, материал превращается в твердый материал.

Неконтролируемый нагрев материала приводит к достижению температуры разложения до того, как будет достигнута точка плавления. Таким образом, термореактивный материал не может быть расплавлен и изменен после его отверждения.Это означает, что термореактивные материалы не могут быть переработаны, кроме как в качестве наполнителя. [1]

Термореактивные материалы, как правило, прочнее термопластичных материалов благодаря этой трехмерной сети связей (сшивание). Термореактивные материалы также лучше подходят для высокотемпературных применений вплоть до температуры разложения. Однако они более хрупкие. Многие термореактивные полимеры трудно утилизировать.

- Open Открытый университет (Великобритания), 2000.T838 Разработка и производство с использованием полимеров: введение в полимеры , стр. 9. Милтон Кейнс: Открытый университет