Требования к болтовым соединениям металлоконструкций: Требования к болтовым соединениям металлоконструкций. Технология восстановления монтажных соединений металлоконструкций, выполненных на заклепках. особенности выполнения болтозаклепочных соединений. Приемка и герметизация соединений при условии их полной

alexxlab | 10.03.2023 | 0 | Разное

Гост болтовые соединения металлоконструкций. Конструктивные требования к болтовым соединениям. Расчёт болтов в соединениях работающих на изгиб

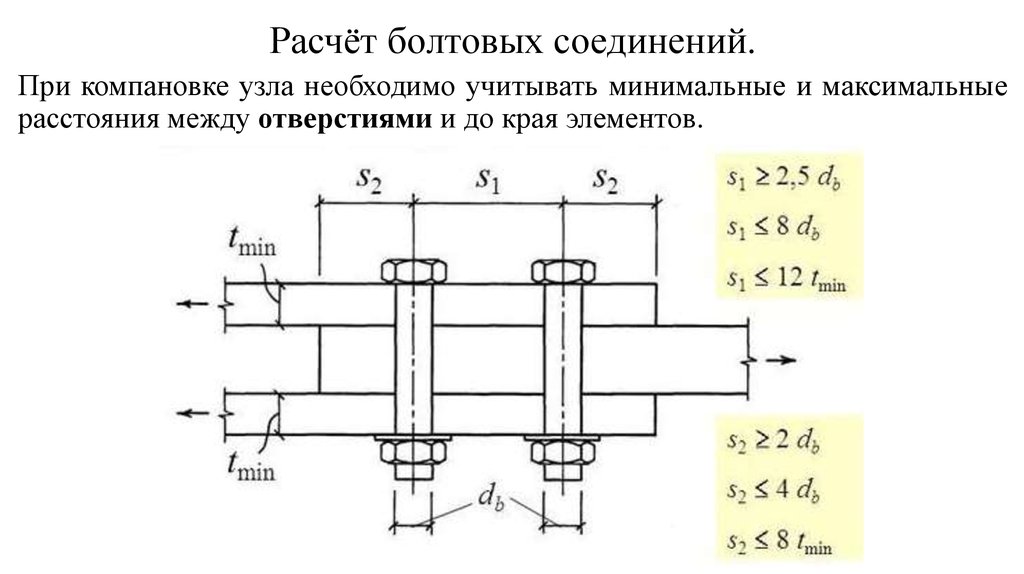

Болт размещают на прямых линиях – дисках. Расстояние между болтами по направлению силы называют шагом, перпендикулярно – дорожкой. Расположение может быть рядовое и шахматное.

Минимальное расстояние между болтами принимают из возможного положения их установки и условий безопасного выкола. Максимальное расстояние принимают при условии плотности элементов.

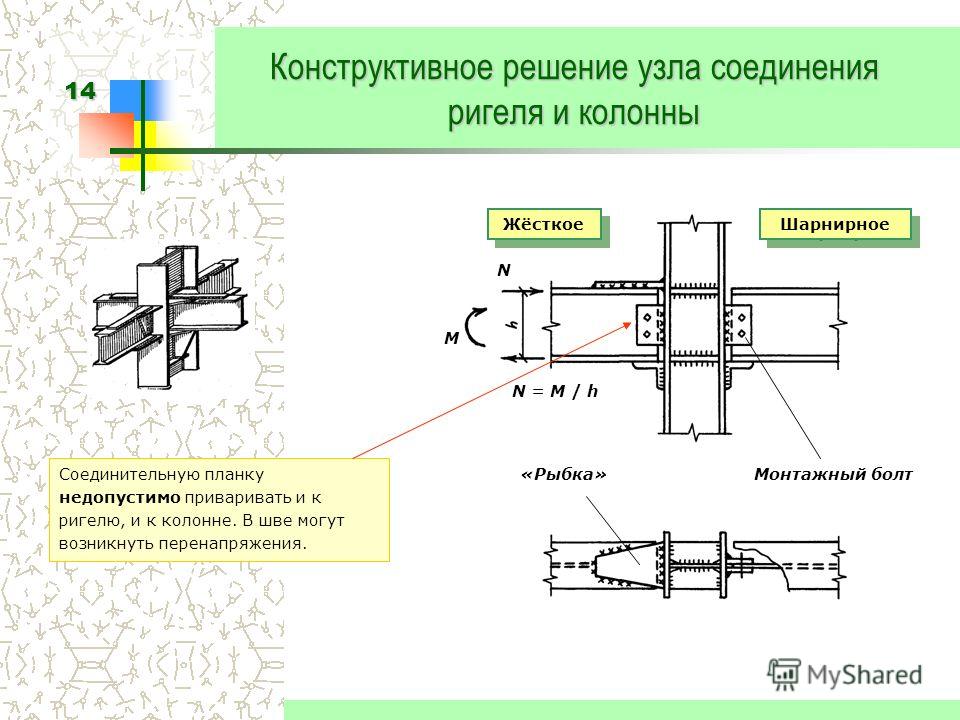

Если используются эти типы сращиваний, общепринятой практикой является обеспечение толщины пластин, а болты расположены близко к фланцам, чтобы увеличить жесткость соединения. Могут использоваться удлиненные пластины с болтами вне профиля секции. Если сращивания на крышке и фундаментной плите расположены вдали от точки сдерживания, особое внимание следует уделить обеспечению достаточной жесткости, чтобы конструкция элемента не была аннулирована.

Соединители колонн «крышка и основание» или «концевая пластина» описаны в главе 6 «Зеленой книги». Приводятся требования к детализации, процедуры проектирования, рабочие примеры и таблицы сопротивления конструкции. Типичные основания колонн, как показано на рисунке справа, состоят из одного пластинчатого филе, приваренного к концу колонны и прикрепленного к фундаменту четырьмя удерживающими болтами. Болты вставляются в бетонный фундамент в пробирки или конусы и снабжены анкерными пластинами для предотвращения выталкивания.

Приводятся требования к детализации, процедуры проектирования, рабочие примеры и таблицы сопротивления конструкции. Типичные основания колонн, как показано на рисунке справа, состоят из одного пластинчатого филе, приваренного к концу колонны и прикрепленного к фундаменту четырьмя удерживающими болтами. Болты вставляются в бетонный фундамент в пробирки или конусы и снабжены анкерными пластинами для предотвращения выталкивания.

d- диаметр отверстияt- толщина наиболее тонкого наружного элемента

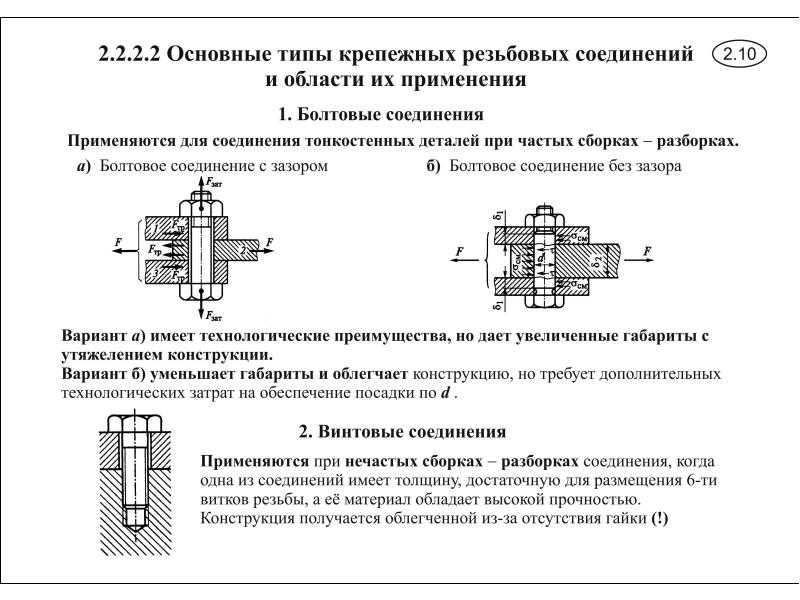

17.Расчет болтовых соединений в элементах, работающих на изгиб, продольную и поперечную силы. Особенности болтовых соединений в конструкциях из алюминиевых сплавов.

Расчёт болтов в соединениях, работающих на осевую силу.

Необходимое количество болтов определяется

Высокопрочную затирку выливают в пространство под плитой. Такие основания колонок часто подвергаются только осевому сжатию и сдвигу. Почему отказ в подключении следует избегать? Сбой соединения может привести к катастрофическому сбою всей конструкции.

22 Диск с прямым натяжением Индикатор Затяжка Во втором типе болт затягивается поворотом гайки, которая имеет выступающий СИБ; затягивание продолжается до тех пор, пока ниппель не отшвырнут. 23 Дл калибровки с помощью гальванизированного ключа Ключи калибруются путем затягивания в гидравлическом устройстве для измерения натяжения с использованием, как минимум, трех болтов того же диаметра. Ударные гайковерты устанавливаются в положение, когда заданное натяжение болта достигнуто. Однако обратите внимание, что тип отверстия будет определять прочность соединения. Бесшумное изготовление, так как болты затянуты гаечными ключами27. Таким образом, безопасность рабочих повышается. Изменения, если они выполняются легко, чем в сварных соединениях. Болтовые соединения являются наиболее распространенным типом соединения в строительных конструкциях.

22 Диск с прямым натяжением Индикатор Затяжка Во втором типе болт затягивается поворотом гайки, которая имеет выступающий СИБ; затягивание продолжается до тех пор, пока ниппель не отшвырнут. 23 Дл калибровки с помощью гальванизированного ключа Ключи калибруются путем затягивания в гидравлическом устройстве для измерения натяжения с использованием, как минимум, трех болтов того же диаметра. Ударные гайковерты устанавливаются в положение, когда заданное натяжение болта достигнуто. Однако обратите внимание, что тип отверстия будет определять прочность соединения. Бесшумное изготовление, так как болты затянуты гаечными ключами27. Таким образом, безопасность рабочих повышается. Изменения, если они выполняются легко, чем в сварных соединениях. Болтовые соединения являются наиболее распространенным типом соединения в строительных конструкциях.n=, гдеN bmin =minN bs

Для соединения на высокопрочных болтах

R bun – предел прочности высокопрочного болта

μ

= 0. 57 – дробемётная, дробеструйная

обработка.

57 – дробемётная, дробеструйная

обработка.

μ = 0.5 – дробемётная, дробеструйная обработка с консервацией путём мет. алюминия

μ = 0.42 – газопламенная обработка

μ = 0.35 – стальными щётками

μ = 0.25 – без обработки

Несмотря на то, что проверка болтовых соединений проста, это имеет решающее значение. Каждое соединение должно быть визуально проверено, чтобы убедиться, что все болты установлены правильно и затянуты; критически важно, чтобы соединения были полными. Следующие рекомендации помогут в правильном осмотре болтовых соединений.

Типичное соединение с двойным шестигранным соединением. В целом важно внимательно следить за установкой для. Если предварительное натяжение не требуется, проверка будет простой проверкой того, что болт завершен и что болты плотно закручены. Не важно, чтобы для затягивания болтов использовался ударный ключ. Тем не менее, на строительных площадках обычная практика использования ударных гаечных ключей и простая проверка деформаций затянутой детали, гайки или головки болта – все, что требуется для проверки герметичности болтов.

γ b =0,8 –n

γ b =0,9 – 5n

γ h – коэффициент надёжности соединения

γ h = 1,02…1,7 принимается в зависимости от способа обработки поверхности, действующей нагрузки (статической, динамической), разности между диаметрами отверстия и болта и коэффициента μ.

k- количество поверхности трения

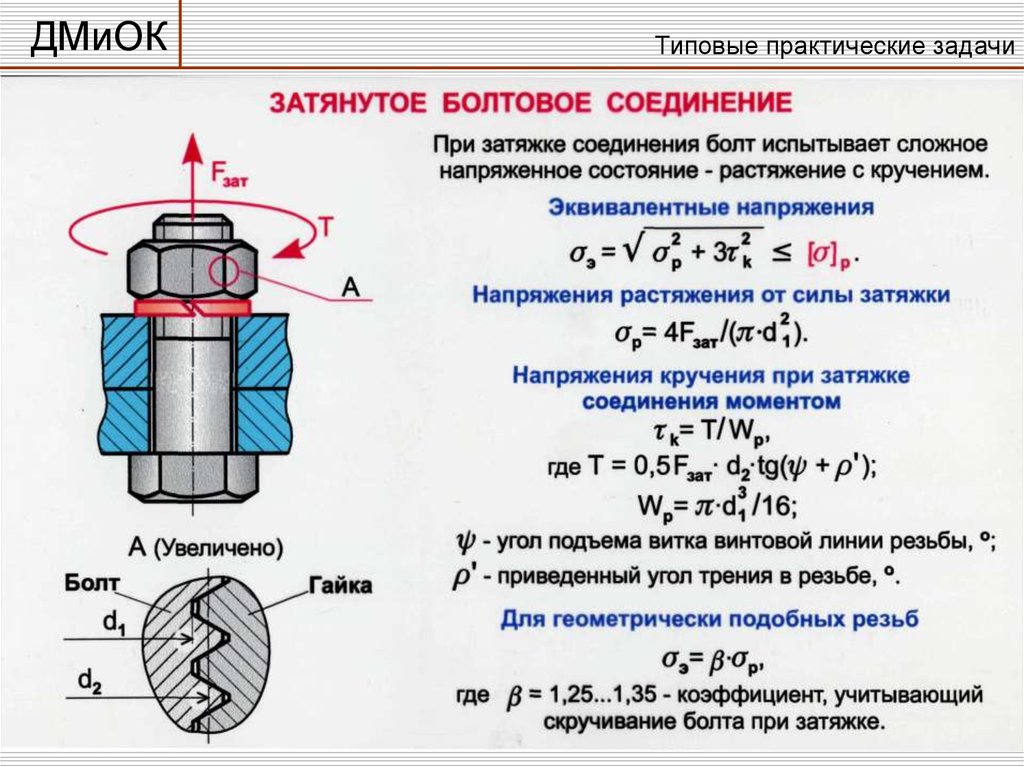

При расчете заклепочного или болтвтого соединения при сложном напряженном состоянии на действие изгибающего момента, поперечных и продольных усилий исходят из предположения, что продольная и поперечная силы поровну распределяются между всеми заклепками и (болтами) полустыка, а максимальное усилие от действия момента возникает в наиболее удаленных от нейтральной оси заклепках (болтах). Расчетная формула для определения максимального усилия в крайней заклепке (болте) имеет вид:

Также необходимо будет убедиться в визуальных доказательствах воздействия. Если соединение является критичным для проскальзывания, обратите внимание, что нет такой вещи, как «трение».

Текст приложения приводится ниже. Для предварительно напряженных соединений, когда есть разногласия относительно результатов проверки процедур предварительного натяжения болтов, применяется следующая арбитражная процедура, если не указана альтернатива.

где – усилие, приходящееся на наиболее нагруженный (крайний) горизонтальный ряд заклепок (болтов) полустыка:

Сумма квадратов расстояний между горизонтальными рядами заклепок (болтов), равноудаленных от нейтральной оси;

Число вертикальных рядов в полустыке;

Общее число заклепок (болтов) в полустыке.

При

отсутствии продольных сил в формуле

принимают

, а в сечении чистого изгиба, в котором

и, максимальное усилие на крайнюю заклепку

(болт),. Зная,

напряжения соединений проверяется по

формулам, полагаяи.

Зная,

напряжения соединений проверяется по

формулам, полагаяи.

Инспектор должен использовать ручной или измерительный ключ с крутящим моментом, способный указывать выбранное значение крутящего момента. Три болта того же класса и диаметра, что и те, которые находятся под контролем, и указаны длины и условия тех, что в конструкции, должны быть размещены индивидуально в калибровочном устройстве, которое указывает на натяжение болта. Там должна быть шайба под деталью, если в конструкции используются шайбы, или, если не используется шайба, материал, примыкающий к повернутой части, должен иметь те же характеристики и условия, что и в конструкции.

Расчёт болтов в соединениях работающих на изгиб.

При изгибе усилие в болтах возрастает неравномерно

Действующий момент М равен

М= m ΣN i l i = m(N 1 l 1 +N 2 l 2 + …+N i l i)

l 1 =l max , N 1 =N max

N 3 =…=N max M=m(N max+ N max+…+ N max) = m (l 1 2 +l 2 2 +…+l i 2)= mΣl i 2

Затем должен быть применен контрольный ключ к затянутому болту, и должен быть определен крутящий момент, необходимый для поворота гайки или головки. Средний крутящий момент, измеренный при испытаниях трех болтов, должен приниматься за крутящий момент осмотра работы, который должен использоваться в порядке, указанном в пункте. Когда контрольный ключ является силовым ключом, его сначала следует нанести для получения начального натяжения приблизительно на 15% от требуемого натяжения застежки и затем отрегулировать так, чтобы он затягивал каждый болт, указанный в пункте, до натяжения от 5% до 10% больше минимального натяжения, указанного для его размера в таблице.

Средний крутящий момент, измеренный при испытаниях трех болтов, должен приниматься за крутящий момент осмотра работы, который должен использоваться в порядке, указанном в пункте. Когда контрольный ключ является силовым ключом, его сначала следует нанести для получения начального натяжения приблизительно на 15% от требуемого натяжения застежки и затем отрегулировать так, чтобы он затягивал каждый болт, указанный в пункте, до натяжения от 5% до 10% больше минимального натяжения, указанного для его размера в таблице.

Расчёт болтов в соединениях работающих на m, n, q

18. Область применения, классификация балок. Компоновка балочных площадок: основные схемы, их достоинства и недостатки. Настилы балочных площадок. Определение нагрузок и подбор сечения прокатных балок.

Эта настройка ключа должна восприниматься как контрольный момент, который должен использоваться в соответствии с указаниями, указанными в пункте. Затягивание за начальное состояние не должно приводить к большему вращению гайки, чем разрешено в таблице.

Болты, представленные образцом, предписанным в изделии, которые были затянуты в конструкции, должны быть проверены путем применения в направлении затягивания контрольного ключа и его рабочего осмотра крутящего момента до 10% болтов, но не менее двух болтов, выбирается случайным образом в каждом соединении. Если никакая гайка или болтовая головка не поворачиваются при этом применении крутящего момента осмотра, соединение должно быть принято как должным образом затянутым. Если какая-либо гайка или болтовая головка повернута при приложении крутящего момента осмотра, этот крутящий момент должен быть нанесен на все болты в соединении, и все болты, гайка или головка которых повернуты крутящим моментом осмотра, должны быть затянуты и пересмотрены.

Работа стали при неравномерном распределении напряжений. Работа стали при неравномерном распределении напряжения.

Работа стали при неравномерном распределении напряжений. Работа стали при неравномерном распределении напряжения. Работа стали при сложном напряженном состоянии

Работа стали при сложном напряженном состоянии

Расчет поясных швов составных балок. Расчет опорного ребра. Расчет монтажного стыка на высокопрочных болтах. Расчет поясных швов.

Расчет поясных швов составных балок. Расчет опорного ребра. Расчет монтажного стыка на высокопрочных болтах. Расчет поясных швов. Конструирование и расчет базы центрально-сжатой сплошной и сквозной колонн. Расчет базы центрально-сжатой колонны

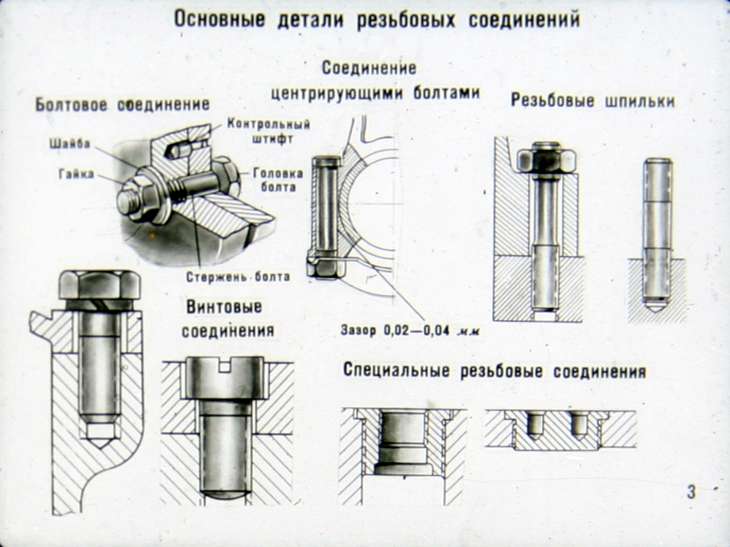

Конструирование и расчет базы центрально-сжатой сплошной и сквозной колонн. Расчет базы центрально-сжатой колонныБолты повышенной точности

Диаметр

отверстий для этих болтов принимается

равным их диаметру (без плюсовых допусков

для болта и минусовых допусков для

отверстия не допускается). Поверхность

ненарезной части болта и поверхность

отверстия должна быть гладкой. Болты в

таких отверстиях «сидят »

плотно и хорошо воспринимают сдвигающие

силы; однако недостаточно сил, стягивающих

пакет, ухудшает его работу по сравнению

с соединениями на высокопрочных болтах

или на заклепках.

Поверхность

ненарезной части болта и поверхность

отверстия должна быть гладкой. Болты в

таких отверстиях «сидят »

плотно и хорошо воспринимают сдвигающие

силы; однако недостаточно сил, стягивающих

пакет, ухудшает его работу по сравнению

с соединениями на высокопрочных болтах

или на заклепках.

В качестве альтернативы, изготовитель или монтажник может выбрать затянуть все болты в соединении, а затем повторно отправить соединение для указанного осмотра. Практические рекомендации по проверке болтовых соединений. Если болт не сломается при установке, все в порядке.

Не существует такой связи, как «трение» или «болт трения». Имеются только критические соединения с проскальзыванием. Нити болтов не нужно «торчать» за пределы гайки. Чтобы избежать нитей в плоскости сдвига, может потребоваться проскальзывать. Необходимо удалить заусенцы, которые препятствуют сплошному размещению деталей.

Болты

повышенной точности обеспечивают

плотное малодеформативное соединение

– их называют чистыми болтами. Сложность изготовления и постановки

болтов повышенной точности привела к

тому, что соединения на таких болтах

применяется редко.

Сложность изготовления и постановки

болтов повышенной точности привела к

тому, что соединения на таких болтах

применяется редко.

Высокопрочные болты

Изготовляются из углеродистой стали 35 или из легированных сталей 40Х, 40ХФА и 38ХС и термически обрабатывают уже в готовом виде. Высокопрочные болты, как и болты нормальной точности, устанавливают в отверстия диаметром на 3 мм большие, чем их диаметр, но их гайки затягивают тарировочным ключом, позволяющим создавать и контролировать большую силу натяжения болтов. Такая сила натяжения болта плотно стягивает соединяемые элементы и обеспечивает монолитность соединения. При действии на такое соединение сдвигающих сил между соединенными элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга.

Краска, которая составляет 25 мм, но не меньше диаметра болта, от края отверстия не снижает сопротивление скольжению. Проволочную щетку, оцинкованную поверхность лучше всего проверять вручную для шероховатости поверхности. Не полируйте и не удаляйте гальванизацию.

Не полируйте и не удаляйте гальванизацию.

Только сталь допускается в слоях соединений, где болты предварительно натянуты. Легкие материалы используются во все большем числе секторов из-за их особых свойств. Конструкции из алюминия или магния уменьшают вес и расход топлива в транспортной или судостроительной промышленности. Композиты из стекловолокна или углеродного волокна часто используются для конструкций в автомобильной промышленности – материалы, которые характеризуются высокой грузоподъемностью, малой массой и высокой противопожарной защитой.

Таким образам высокопрочный болт, работает на осевое растяжение, обеспечивается передачу сил сдвига трением между соединенными элементами, именно поэтому подобное соединение часто называют фрикционными . Для увеличения силы трения поверхностей элементов в месте стыка очищает от грязи, масла, ржавчины, и окалины.

Однако традиционные соединительные элементы быстро достигают своих пределов при обработке и сборке этих компонентов. Небольшие специалисты по подключению сконструированы именно для своей соответствующей области применения, чрезвычайно несущей и легко устанавливаемой.

Небольшие специалисты по подключению сконструированы именно для своей соответствующей области применения, чрезвычайно несущей и легко устанавливаемой.

Фреттинг происходит, когда относительное перемещение между двумя поверхностями под нагрузкой передает материалы с одной поверхности на другую, как правило, из-за вибрации. Фреттинг может происходить, например, в канавках пихты, где лопасти соответствуют лопастям в газотурбинной установке или в нескольких типах болтовых соединений. Часто передаваемый материал сложнее оригинала, что ускоряет потерю и повреждение. Фреттинг похож на износ, хотя задействованные движения намного меньше. Исследования проводятся для понимания и сокращения фреттинга, что помогает увеличить срок службы газовых турбин, приводных валов и других механических компонентов, особенно тех, которые подвержены вибрации.

Анкерные болты

Применяют для крепления баз (башмаков) колонн и стоек к фундаментам.

Заклепочные соединения

Применяются

с начала позапрошлого столетия; они

надежно работают при статической и

динамической нагрузках. Однако перерасход

металла в соединениях и их большая

трудоемкость по сравнению со сваркой

ограничили область применения.

Однако перерасход

металла в соединениях и их большая

трудоемкость по сравнению со сваркой

ограничили область применения.

1 – замыкающая головка; 2 – закладная головка

1) – с полукруглой головкой; 2) – с потайной головкой; 3) – с полупотайной

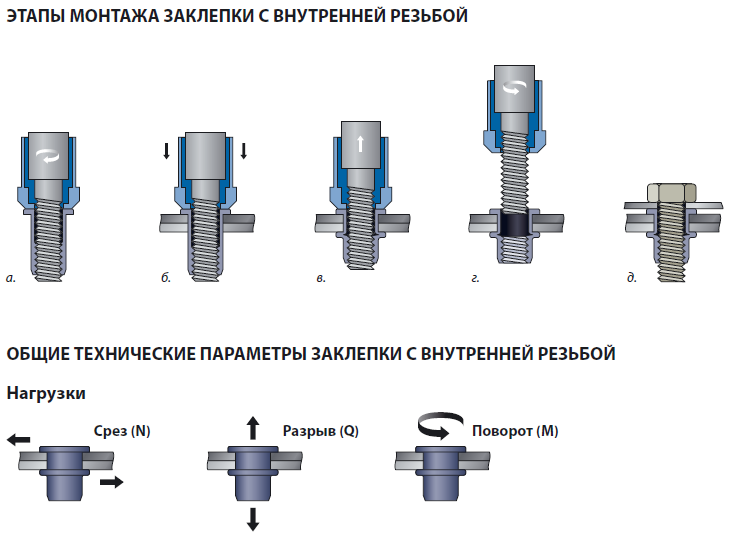

Заклепки в стальных конструкциях различаются по форме закладной и замыкающей головок. Замыкающая головка образуется деформированием выступающей части стержня заклепки. Клепка может выполняться горячим и холодным способом.При горячем способе замыкающая головка образуется в нагретом до температуры примерно 800-1000°С, стержне с помощью пневматического молотка.

При

холодной клепке замыкающая головка образуется в

ненагретом стержне при помощи мощных

клепальных скоб. Сила, стягивающая

пакет, при холодной клепке в 2-3 раза

меньше, чем при горячей, так как пакет

сжимается только усилием клепальной

скобы; в процессе горячей клепки заклепка

при остывании укорачивает и плотно

стягивает пакет (растягивающие напряжения

в заклепки достигают 10-15 кН/см.

В конструкциях из алюминиевых сплавов также применяют болты нормальной и повышенной точности. Их изготовляют из алюминиевых сплавов; форма и размеры их такие же, как и у стальных.

Высокопрочные болты для конструкций из алюминиевых сплавов изготовляют из стали. При постановке высокопрочных стальных болтов недопустим непосредственный контакт стали и алюминиевых сплавов, так как в местах соприкосновения возникает интенсивная электрохимическая корразия. В этих случаях шайбы высокопрочных болтов должны быть кадмированы или оцинкованы, а часть стержня болта, находящаяся в соединяемом пакете, обмотана изоляционной лентой (или кадмирован, или оцинкован весь болт).

сварка или болтовые соединения. Подробный разбор технологий

Содержание страницы

- Введение

- Общие сведения о металлоконструкциях

- Разбираемся какое соединение лучше: сварное или болтовое

- Болтовое соединение металлоконструкций

- Виды болтовых соединений

- Технология сборки болтовыми соединениями

- Преимущества металлоконструкций на болтах

- Классы прочности крепежных изделий

- Классы прочности болтов из углеродистых и легированных сталей

- Классы прочности гаек из углеродистых и легированных сталей

- Болты и гайки из аустенитных нержавеющих сталей

- Классы твердости шайб

- Сравнение классов прочности болтов из углеродистых и нержавеющих сталей

- Сочетание классов прочности болтов и гаек

- Сварное соединение металлоконструкций

- Виды сварки

- Технология сборки с помощью сварки

- Преимущества сварки металлоконструкций

- Какой из типов соединений лучше

- В каких случаях предпочтительнее сварка, а в каких болты

- Как определить самый подходящий вид сборки

- Заключение

Введение

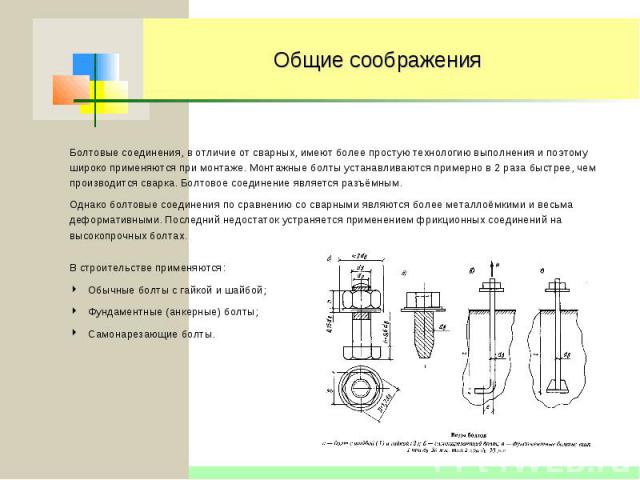

Существует два метода сборки металлоконструкций: с помощью болтов и с помощью сварки. В этой статье мы рассмотрим отличия способов, их преимущества и для каких целей они используются.

В этой статье мы рассмотрим отличия способов, их преимущества и для каких целей они используются.

Общие сведения о металлоконструкциях

Металлоконструкциями называются любые конструкции, части которых состоят из металлов или их сплавов. Такие металлические конструкции используются в основном в строительстве – металлоконструкциями в таком случае будут называться несущие строительные элементы здания.

Разбираемся какое соединение лучше: сварное или болтовое

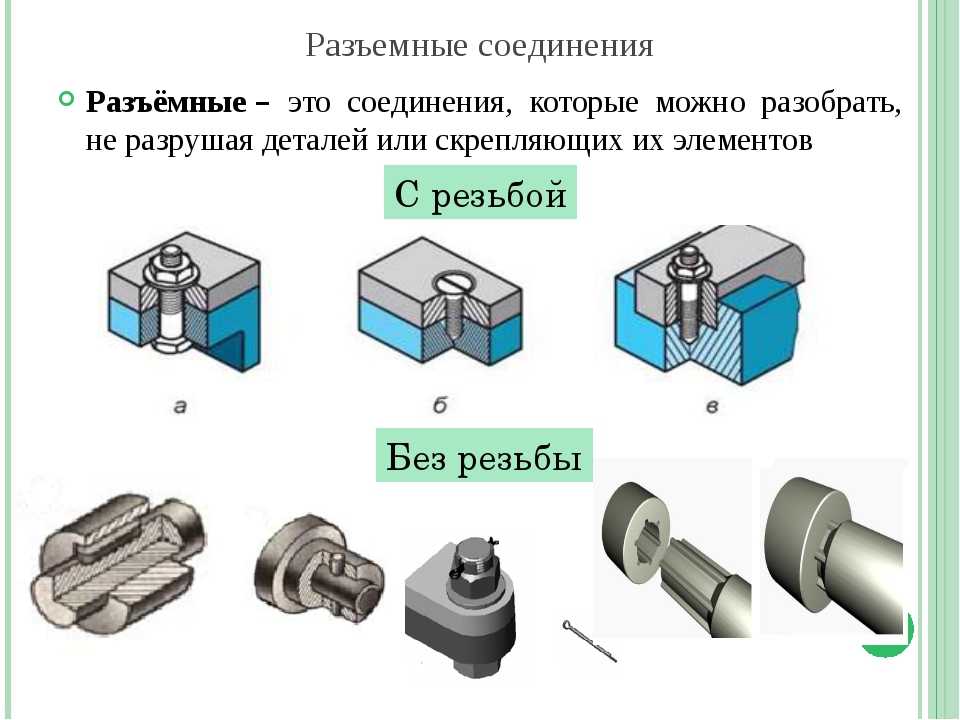

Всего есть два вида соединения металлоконструкций:

Сварное. Такое соединение отличается герметичностью и дешевизной. Однако стоит учесть, что из-за сильного нагрева во время соединения конструкции повышается подверженность материала коррозии.

Болтовое. По сравнению со «сварным», такую конструкцию после сборки можно легко разобрать. Болты и другие элементы придется периодически заменять или подкручивать.

Из недостатков – все элементы должны идеально совпадать друг с другом для обеспечения герметичности.

Из недостатков – все элементы должны идеально совпадать друг с другом для обеспечения герметичности.

Сказать точно, какой вид соединения лучше и надежнее, невозможно – все они идеально справляются со своими задачами, если установлены правильно. Выбирать вид соединения исходя из целей постройки металлоконструкции и достаточного опыта в строительстве.

Болтовое соединение металлоконструкций

Болтовое соединение подразумевает собой процесс скрепления частей металлоконструкции путем их скрепления болтами. Так металлическую конструкцию можно разобрать, просто открутив болты. Различают несколько видов болтовых соединений.

Виды болтовых соединений

Бывают как одноболтовые, так и многоболтовые соединения. Но в строительстве такие соединения обычно классифицируют на:

Несдвигустойчивые. Сила затяжки гайки обычно не учитывается при проектировании, а усилие передается не через трение соединяемых частей.

Болты могут использоваться самых разных классов прочности, даже высокопрочные.

Болты могут использоваться самых разных классов прочности, даже высокопрочные.Сдвигоустойчивые, или же фрикционные. Силы передаются посредством трения между частями металлоконструкции, поэтому обязательно принимаются во внимание во время проектирования. Обычно используются высокопрочные болты.

Технология сборки болтовыми соединениями

Сама суть сборки предельно проста: в качестве скрепления конструкций используются болты, шайбы и гайки, которые вставляются в специальные скрепляющие отверстия. Фиксируются болты при помощи гаек, причем затягиваются гайки постепенно, перед этим разворачиваются для соприкосновения с шайбами и только затем аккуратно затягиваются. Причем делать это нужно не по порядку, а хаотично, то есть затягивать гайки равномерно: это обезопасит от обрыва болтов и смещения конструкции. Для качественной установки крепежа используют предельные ключи, которые можно регулировать на конкретную силу затягивания.

Преимущества металлоконструкций на болтах

К преимуществам болтовой сборки металлоконструкции можно отнести:

Дешевизна;

Долгий срок эксплуатации;

Быстрый срок сборки;

Возможность перестроить конструкцию, просто открутив болты;

Классы прочности крепежных изделий

Каждое крепежное изделие, будь это болт или шайба, при установке должны отвечать нужному кассу прочности – в ином случае крепеж со временем не выдержит нагрузку, а конструкция сломается.

Классы прочности болтов из углеродистых и легированных сталей

Болты производятся либо из углеродистых, либо из легированных сталей. По ГОСТу каждому присваиваются определенные классы. Углеродистая сталь отличается от легированной тем, что она в основном содержит добавки (титан, молибден) и по эксплуатационным характеристикам в принципе лучше: она тверже, плотнее и термоустойчивее легированной.

Для болтов из углеродистой стали соответствуют следующие классы:

Все от 3.6 до 6.8.

8, 9.8. Содержит хром, бром и марганец.

10.9. Содержит хром, бром и марганец.

Для болтов из легированных сталей соответствуют следующие классы:

Классы прочности гаек из углеродистых и легированных сталей

Стандарты прочности по ГОСТ предусмотрены и у гаек:

Гайки, у которых высота больше или равна 0,8d (d – наружный диаметр резьбы): 4; 5; 6; 8; 9; 10; 12;

Гайки, у которых высота больше или равна 0,5d, но меньше 0,8d: 04, 05.

Гайки, у которых высота меньше 0,5d – требования к прочности не установлены.

Болты и гайки из аустенитных нержавеющих сталей

У болтов и гаек из антикоррозийной стали несколько иной метод разделения на класс прочности:

50 – предел прочности на разрыв минимум 500 Н/мм²;

70 – предел прочности на разрыв минимум 700 Н/мм²;

80 – предел прочности на разрыв минимум 800 Н/мм²;

При этом рядом с классом прочности всегда указывается марка стали (A2 или A4). Например, A4-80. У аустенитных сталей наблюдается меньшая текучесть и выраженные антикоррозийные свойства.

Например, A4-80. У аустенитных сталей наблюдается меньшая текучесть и выраженные антикоррозийные свойства.

Классы твердости шайб

Важное примечание: как такового класса прочности у шайб нет. Вместо него классы шайб обычно сортируются по твердости, которая в строительстве измеряется в единицах HV. Например:

Классовый диапазон может варьироваться от 100 до 400 HV

Сравнение классов прочности болтов из углеродистых и нержавеющих сталей

По сравнению с углеродистыми, нержавеющие стали отличаются низкой границей текучести, поэтому их пластичность выше – риск крошения шпилек болта при затяжном усилии минимален. При этом у болтов из углеродистой стали при возникновении большой нагрузки в большинстве случаев крепёж полностью ломается.

Сочетание классов прочности болтов и гаек

При строительстве металлоконструкций важно, чтобы классы прочности болта и гайки совпадали – в таком случае нагрузка на крепеж будет распределяться равномерно. Это спасет конструкцию от развала, вызванного разрушением крепежа.

Это спасет конструкцию от развала, вызванного разрушением крепежа.

Сварное соединение металлоконструкций

Виды сварки

Видов сварки существует несколько, но непосредственно для сварки металлоконструкций широко используются два вида:

Механизированная дуговая. Для скрепления деталей используется сварной шов, образующийся из расплавленного металла. Дугу мастер перемещает самостоятельно. Для предотвращения взаимодействия жидкого металла от кислорода и азота используется защитный газ. Механизированная сварка проста и универсальна, а производить её можно где угодно.

Автоматическая дуговая. Сварной шов, скрепляющий материалы, появляется за счет автоматического движения электронной проволоки и дуги. Требует наличия специального оборудования, а также проводится в стационарно-цеховых условиях.

Технология сборки с помощью сварки

Технология изготовления сварных металлоконструкций подразумевает собой скрепление частей в единую конструкцию без дальнейшей возможности разборки – все компоненты «намертво» присоединяются друг к другу.

Для скрепления используется традиционная технология: с помощью специального оборудования вручную или автоматически образуется сварочный шов – он и скрепляет части конструкции.

Преимущества сварки металлоконструкций

К преимуществам метода сварки металлоконструкции можно отнести:

Экономия материала;

Уменьшение веса в конструкции за счет образования узлов;

Конструкция обретает правильную форму;

Низкая вероятность брака и припуски при замене литься сваркой;

Какой из типов соединений лучше

Некоторые путаются: какой вид скрепления металлоконструкции будет подходящим. В целом – нет разницы, ведь оба метода эффективны. Но у каждого метода соединения есть свои нюансы.

В каких случаях предпочтительнее сварка, а в каких болты

Сварные металлоконструкции – это удел профессионалов, ведь неопытный мастер вряд ли сможет сварить металл грамотно. Поэтому для простой и не затратной сборки конструкции идеально подойдут болты – особых знаний иметь не нужно, а монтаж производится просто. При этом срок службы у них будет меньше, а крепеж придется периодически обновлять. Если же скреплять конструкцию будут мастера, то лучшим вариантом будет именно сварка – она надежнее и прочнее.

Поэтому для простой и не затратной сборки конструкции идеально подойдут болты – особых знаний иметь не нужно, а монтаж производится просто. При этом срок службы у них будет меньше, а крепеж придется периодически обновлять. Если же скреплять конструкцию будут мастера, то лучшим вариантом будет именно сварка – она надежнее и прочнее.

Как определить самый подходящий вид сборки

Подходящий вид сварки следует определять исходя из того, для каких целей будет использоваться конструкция. Например, если это теплица, то использование болтов – сомнительная идея. Мало того, что они подвергаются коррозии – со временем болты расшатываются под действием ветра и трения, и теплица начнет разрушаться. Тем более болты придется периодически подкручивать или вовсе заменять. При сварке же дополнительных мероприятий не потребуется, и разрушить строение могут разве что стихийные бедствия.

Заключение

В этой статье мы рассмотрели все методы сборки металлоконструкций, их отличия друг от друга и главные преимущества. Каждый метод хорош по-своему, поэтому выбирать способ следует исходя из бюджета, достаточного опыта и целей строительства.

Каждый метод хорош по-своему, поэтому выбирать способ следует исходя из бюджета, достаточного опыта и целей строительства.

Просмотров: 184

Болтовые соединения в стальных конструкциях: типы, плюсы и минусы Они используются для соединения стальных конструкций. Любая стальная конструкция представляет собой набор различных элементов, таких как балки, колонны, натяжные элементы и т. д. Эти различные компоненты должны быть правильно соединены с помощью крепежа, чтобы они действовали вместе как единое целое. Для выполнения соединений доступны различные типы крепежа: заклепки, болты, штифты и сварка. Соединения (или конструкционные соединения) могут быть классифицированы по способу крепления как заклепочные, болтовые и сварные.

Соединения также необходимы для увеличения длины различных типов элементов, соединения стальных колонн с фундаментами и для соединения двух частей конструкции во время монтажа. При рассмотрении болтовых соединений используются 3 детали: болты, стальные шайбы и гайки. Болт — это крепеж, который используется для соединения двух или более элементов. Болт представляет собой кусок металла, имеющий квадратную или шестигранную головку на одном конце и хвостовик с резьбой на другом конце. Давайте далее обсудим болтовые соединения, преимущества, недостатки и многое другое.

Болт — это крепеж, который используется для соединения двух или более элементов. Болт представляет собой кусок металла, имеющий квадратную или шестигранную головку на одном конце и хвостовик с резьбой на другом конце. Давайте далее обсудим болтовые соединения, преимущества, недостатки и многое другое.

Загрузить полные примечания к формуле стальных конструкций в формате PDF

Содержание

- 1. Что такое болтовое соединение?

- 2. Классификация болтового соединения

- 3. Виды разрушения болтового соединения

- 4. Общие термины для болтового соединения

- 5. Технические условия на болтовое соединение по ГОСТ 800

- 6. Преимущества болтового соединения 7

- Недостатки болтового соединения

Читать статью полностью

Что такое болтовое соединение? Болтовое соединение – это метод соединения элементов конструкции с помощью болтов. Болтовые соединения более распространены, чем другие типы соединений, используемые для образования структурных соединений. Они просты в использовании и не требуют дополнительного оборудования. Частично это связано с разработкой более прочных крепежных изделий, которые позволили создавать простые и прочные соединения конструкционной стали.

Они просты в использовании и не требуют дополнительного оборудования. Частично это связано с разработкой более прочных крепежных изделий, которые позволили создавать простые и прочные соединения конструкционной стали.

Процесс создания болтового соединения включает следующие этапы:

- Соединяемые элементы перекрываются.

- Отверстия под болты просверлены в перекрывающейся части.

- Болты вставляются в отверстие с шайбами на месте.

- Гайки вставляются в хвостовик и затягиваются с помощью гаечных ключей.

- За счет затягивания гайки в болтах создается прижимное действие, которое с помощью шайб передается пластинам.

Болтовое соединение может быть отнесено к различным категориям на основе направления действия передаваемой равнодействующей силы, на основе силы, действующей на болты, или на основе механизма передачи силы.

Типы болтовых соединений

В зависимости от направления действия передаваемой равнодействующей силы болтовые соединения можно разделить на две категории:

- Концентрические соединения

- Эксцентриковые соединения

Когда линия действия равнодействующей силы проходит через центр тяжести болтового соединения, то такое соединение называется концентрическим. Когда линия действия равнодействующей силы не проходит через центр тяжести болтового соединения, такое соединение называется эксцентричным.

Когда линия действия равнодействующей силы не проходит через центр тяжести болтового соединения, такое соединение называется эксцентричным.

В зависимости от типа силы, прикладываемой к болтам, болтовые соединения можно разделить на три категории:

- Соединения на растяжение,

- Соединения на сдвиг и

- Комбинированные соединения на сдвиг и растяжение.

Как следует из названия, это соединение известно как натяжное соединение, когда болты подвергаются натяжению. При сдвиговом соединении болты подвергаются сдвигу; при комбинированном сдвиге и растяжении болты подвергаются как растяжению, так и сдвигу.

В зависимости от типа механизма передачи усилия болтовые соединения можно разделить на две категории:

- Подшипниковое соединение и

- Механизм трения

В подшипниковом соединении используются обычные болты с низкой прочностью, поэтому сила зажима, которую можно создать при затяжке, невелика. Таким образом, трение между соединенными элементами пренебрежимо мало. Поэтому при приложении нагрузки происходит скольжение. Затем болт и соединительные элементы входят в контакт. Нагрузка передается на болты от элементов через контакт, известный как подшипник.

Поэтому при приложении нагрузки происходит скольжение. Затем болт и соединительные элементы входят в контакт. Нагрузка передается на болты от элементов через контакт, известный как подшипник.

В фрикционном механизме в соединениях используются высокопрочные фрикционные зажимные болты. Болты HSFG передают нагрузку за счет трения. Эти болты обладают высокой прочностью, поэтому их можно затягивать до нужной степени. Таким образом, они затягиваются таким образом, чтобы вызвать заданное натяжение болта. Затяжка болтов создает зажимное действие, при котором элементы соединяются.

Натяжение в месте контакта болта между элементами создает сопротивление трению по отношению к приложенной нагрузке из-за натяжения. Приложенная нагрузка передается за счет трения между элементами.

Типы соединений в болтовых соединениях

- Соединение внахлестку: Два соединяемых элемента соединяются внахлест и соединяются. Линии нагрузки в 2 элементах соединения внахлестку не совпадают; следовательно, соединение внахлестку имеет эксцентриситет, приводящий к нежелательному изгибу.

Это создаст напряжение в болте, что может привести к выходу болта из строя.

Это создаст напряжение в болте, что может привести к выходу болта из строя. - Стыковое соединение: Соединяемые элементы располагаются встык, таким образом, линии нагрузки в 2 элементах сводятся в одну линию. Дополнительные пластины используются либо с одной, либо с обеих сторон основных пластин для соединения основных пластин, которые располагаются встык.

Нагрузка в соединении внахлестку имеет эксцентриситет, так как центр тяжести нагрузки в одном соединенном элементе не совпадает с центром тяжести нагрузки в другом соединенном элементе, что вызывает нежелательный изгиб. Стыковое соединение двойной крышки свободно от моментов (нулевой эксцентриситет). Прочность на сдвиг каждого болта в стыковом соединении с двойной крышкой в два раза выше, чем прочность на сдвиг каждого болта в соединении внахлест (или) встык с одинарной крышкой.

Типы отказов в болтовых соединениях Болтовые соединения могут выйти из строя либо из-за выхода из строя самого соединения, либо из-за выхода из строя соединительных компонентов. Некоторые из этих отказов, такие как разрушение плиты при сдвиге, разрушение плиты при раскалывании и разрушение подшипника плиты, можно предотвратить, придерживаясь критериев краевого расстояния, как указано в IS 800: 2007. В результате они не имеют значения, в то время как другие заслуживают тщательного обдумывания. Болтовое соединение может выйти из строя любым из шести способов, перечисленных ниже.

Некоторые из этих отказов, такие как разрушение плиты при сдвиге, разрушение плиты при раскалывании и разрушение подшипника плиты, можно предотвратить, придерживаясь критериев краевого расстояния, как указано в IS 800: 2007. В результате они не имеют значения, в то время как другие заслуживают тщательного обдумывания. Болтовое соединение может выйти из строя любым из шести способов, перечисленных ниже.

- Разрушение пластины при растяжении происходит, когда болты прочнее, чем соединенные пластины.

- Выход из строя подшипника болта происходит, когда низкопрочные болты используются для соединения высокопрочных пластин. В этом случае болт сминается примерно на половине своей окружности, когда соединенные пластины проскальзывают из-за приложенной силы.

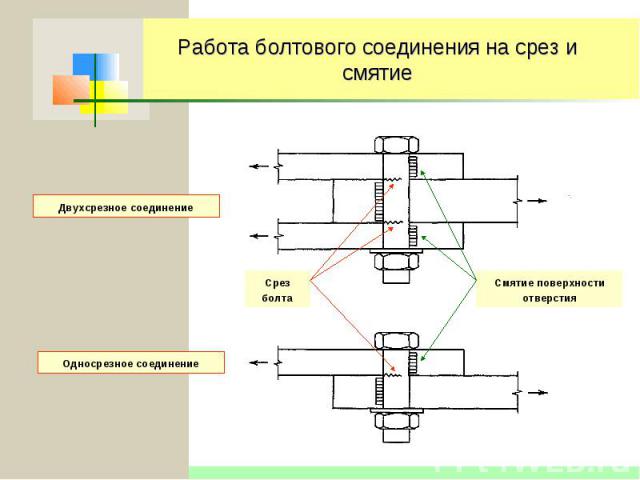

- Разрушение болта при сдвиге, болт срезается или отделяется от поверхности сдвига. Количество интерфейсов сдвига может быть одним или несколькими в зависимости от соединений.

В зависимости от количества плоскостей сдвига болт может выйти из строя при одиночном сдвиге, двойном сдвиге и т. д. Касательные напряжения возникают, когда пластины проскальзывают из-за приложенных сил. Если максимальное факторизованное усилие сдвига превышает способность болтов к сдвигу, разрушение болта при сдвиге происходит в плоскости сдвига болта.

В зависимости от количества плоскостей сдвига болт может выйти из строя при одиночном сдвиге, двойном сдвиге и т. д. Касательные напряжения возникают, когда пластины проскальзывают из-за приложенных сил. Если максимальное факторизованное усилие сдвига превышает способность болтов к сдвигу, разрушение болта при сдвиге происходит в плоскости сдвига болта. - Разрушение пластины при сдвиге — это тип чрезмерного разрушения подшипника, когда отверстие под болт находится близко к концу пластины.

- Разрушение пластины происходит при использовании высокопрочных болтов для соединения высокопрочных пластин. Это комбинированный отказ от сдвига и растяжения. Иногда болты приходится размещать на меньшем концевом расстоянии, чем требуется, что приводит к срезанию пластин. Из-за этого блок материала в области скрепления болтами отрывается от остальной области.

- Выход из строя подшипника пластины также происходит при использовании высокопрочных болтов для соединения низкопрочных пластин.

Наличие соседнего болта или близость края в направлении нагрузки может усугубить проблему с подшипником. Когда обычные болты подвергаются сдвиговым усилиям, происходит проскальзывание, и болты соприкасаются с пластинами. Пластина может быть раздавлена, если материал пластины слабее материала болта.

Наличие соседнего болта или близость края в направлении нагрузки может усугубить проблему с подшипником. Когда обычные болты подвергаются сдвиговым усилиям, происходит проскальзывание, и болты соприкасаются с пластинами. Пластина может быть раздавлена, если материал пластины слабее материала болта.

Прежде чем разбираться в конструкции болтовых соединений и их спецификациях, необходимо понять некоторые термины, связанные с этими соединениями. Эти общие термины, которые будут использоваться при проектировании соединений, перечислены ниже:

- Расчетное расстояние: Это расстояние между центрами двух последовательных болтов, измеренное в направлении, перпендикулярном приложенным силам/напряжениям.

- Шаговое расстояние определяется как расстояние между центрами двух последовательных болтов, измеренное вдоль ряда болтов. Ряд обычно относится к ряду болтов, размещенных параллельно направлению нагрузки в элементе.

- Расстояние до края: Это расстояние, перпендикулярное направлению напряжения, от центра отверстия под болт до соседнего края элемента.

- Конечное расстояние: Это расстояние в направлении напряжения от центра отверстия под болт до конца элемента.

- Номинальный диаметр болта: Это диаметр хвостовика болта. Определяется по формуле Анвина.

- Диаметр отверстия под болт: Это диаметр отверстий, в которые забиваются болты.

IS 800: 2007 определил некоторые спецификации для болтового соединения для безопасной конструкции. Инженер-конструктор должен следовать этим установленным стандартам, чтобы избежать любых отказов болтовых соединений, как упоминалось выше в этой статье. Эти характеристики следующие:

- Номинальный диаметр болта: Рассчитывается по формуле Унвина, d=6,04√t, где t — толщина пластины.

- Диаметр отверстия под болт: Получается путем прибавления номинального диаметра болта к предусмотренному зазору.

Nominal diameter of bolt (mm) | Clearance | Diameter of Bolt hole (mm) |

12 – 14 | + 1 | 13 – 15 |

16 – 24 | +2 | 18 – 26 |

>24 | +3 | >27 |

- Pitch distance: Minimum pitch distance should be 2,5г, где d — номинальный диаметр болта. Максимальное расстояние шага для натяжных элементов составляет 16 т или 200 мм, в зависимости от того, что меньше. Для сжатых элементов максимальное расстояние шага составляет 12 т или 200 мм , в зависимости от того, что меньше.

Здесь t — толщина более тонкого элемента. В случае болтового соединения в шахматном порядке вышеуказанные значения максимального шага должны быть увеличены на 50 % при условии, что межосевое расстояние не превышает 75 мм.

Здесь t — толщина более тонкого элемента. В случае болтового соединения в шахматном порядке вышеуказанные значения максимального шага должны быть увеличены на 50 % при условии, что межосевое расстояние не превышает 75 мм. - Расстояние от кромки до конца: Минимальное расстояние от кромки до конца должно составлять 1,7d o для болтов ручной резки и 1,5d o для болтов машинной резки. Здесь d o — диаметр отверстия под болт. Максимальное расстояние до конца и края определяется как 12t, где Ε=√250/f y и t – толщина более тонкого элемента.

Каждая стальная конструкция направлена на то, чтобы обеспечить правильное соединение деталей друг с другом. Следовательно, проектировщики соединений руководствуются тремя факторами при создании соединений, которые выполняют свою работу: рентабельность, безопасность и эффективность. Вот краткое изложение преимуществ болтовых соединений:

- Способствуют более быстрому возведению конструкции.

- Квалифицированные рабочие не требуются.

- Снижение затрат на квалифицированную рабочую силу и оборудование более экономично, чем заклепочные соединения.

- Изготовление простое. Техники могут легко воспроизвести болт, который у вас уже есть, и создать дополнительные для ваших нужд, потому что они просты в изготовлении.

- Как только болты установлены и затянуты, груз сразу же принимается, независимо от того, насколько он тяжелый или легкий.

- Со временем болтовое соединение демонстрирует относительно небольшую деформацию, чем заклепочное и сварное соединение.

Инженеры должны выбирать, подходит ли материал или инструмент для выполнения различных задач на этапе планирования и проектирования любого проекта. Типы соединений, используемых в конструкции, обычно определяются общим проектом, но стоимость, время установки и общие характеристики являются факторами, которые также необходимо учитывать инженеру-проектировщику. В зависимости от этих дополнительных факторов существует несколько недостатков болтовых соединений, например,

В зависимости от этих дополнительных факторов существует несколько недостатков болтовых соединений, например,

- Высокая стоимость материала по сравнению с заклепками.

- Из-за уменьшения площади болта в резьбовой части снижается предел прочности болта на растяжение и происходит концентрация напряжений.

- При динамических и ударных нагрузках болтовые соединения расшатываются.

Часто задаваемые вопросы о болтовом соединении

Что такое болтовое соединение?

Болтовое соединение – способ соединения элементов конструкции. В болтовых соединениях в качестве соединителей используются болты. Элементы в болтовом соединении соединяются таким образом, что они перекрывают друг друга. Болтовое соединение является наиболее распространенным методом соединения конструкций.

Какое из сварных и болтовых соединений лучше?

Сварные соединения часто прочнее болтовых из-за отсутствия отверстий в материале, используемом в болтовых соединениях.

Когда дело доходит до прочности соединения, решающим фактором является производственная процедура. Болтовые соединения проще, но сварные соединения прочнее.

Когда дело доходит до прочности соединения, решающим фактором является производственная процедура. Болтовые соединения проще, но сварные соединения прочнее.Почему болты в болтовых соединениях выходят из строя?

В болтовом соединении болты могут выйти из строя по разным причинам, например, болт не был должным образом предварительно нагружен/натянут во время установки, болт потерял свой предварительный натяг во время эксплуатации, приложенная циклическая нагрузка была чрезмерной или намного превосходила прочность болта или болт оказался недостаточно прочным (проблема качества).

Сколько плоскостей сдвига имеется в стыковых соединениях с двойной крышкой и двойным болтом?

В болтовых соединениях стыковое соединение может быть определено как соединение, в котором элементы, которые должны быть скреплены болтами, сохраняются как таковые, когда они стыкуются, а затем накладка устанавливается либо с одной, либо с обеих сторон основной пластины.

Затем основная пластина скрепляется болтами с накладными пластинами. Следовательно, благодаря этому в стыковых соединениях с одной накладкой может быть одна плоскость сдвига, а в стыковых соединениях с двойной накладкой – две плоскости сдвига.

Затем основная пластина скрепляется болтами с накладными пластинами. Следовательно, благодаря этому в стыковых соединениях с одной накладкой может быть одна плоскость сдвига, а в стыковых соединениях с двойной накладкой – две плоскости сдвига.Какая установка будет иметь большую прочность на сдвиг: болт при одиночном сдвиге или болт при двойном сдвиге?

В болтовом соединении стыковое соединение двойной крышки подвергается двойному сдвигу. Когда болт находится в состоянии двойного сдвига, нагрузка воспринимается двумя поперечными сечениями из-за наличия двух плоскостей сдвига в предусмотренном болтовом соединении. Прочность болта на сдвиг при двойном сдвиге в два раза выше, чем у болта при одиночном сдвиге. Следовательно, болт при двойном сдвиге будет иметь большую прочность на сдвиг.

Болты прочнее на сдвиг или на растяжение в болтовых соединениях?

Болтовые соединения в основном используются для передачи нагрузки от одного компонента к другому или для их закрепления.

Они также сделаны, чтобы выдерживать сдвигающие нагрузки. В результате видно, что он прочнее на растяжение из-за своего пластичного характера.

Они также сделаны, чтобы выдерживать сдвигающие нагрузки. В результате видно, что он прочнее на растяжение из-за своего пластичного характера.

ESE & GATE CE

Civil Engg.GATEGATE CEESE CEESEBARC CEAFCAT CE

Избранные статьи

Следите за нашими обновлениями

Наши приложения

- BYJU’S Exam Prep: приложение для подготовки к экзамену

GradeStack Learning Pvt. Ltd.Windsor IT Park, Башня – A, 2-й этаж,

Сектор 125, Нойда,

Уттар-Прадеш 201303

Каковы требования к конструкции и процессу изготовления обычных болтов?

Перейти к основному содержанию

Дженнифер Ли-Стальная структураДженнифер Ли-Стальная структура

Директор по продажам металлоконструкций – Baoding Heb Construction Engineering Co.

, Ltd

, LtdОпубликовано 31 марта 2020 г.

+ Подписаться

A: Когда обычные болты используются в качестве постоянных соединительных болтов в стальной конструкции, к ним предъявляются следующие требования:

1) Головка болта и сторона гайки должны быть снабжены плоскими шайбами соответственно. Со стороны головки болта должно быть не более двух шайб, а со стороны гайки – не более одной шайбы;

2) Для болтового соединения, несущего динамическую нагрузку, или важных деталей, если в конструкции предусмотрено требование защиты от ослабления, следует использовать гайку или пружинную шайбу с устройством защиты от ослабления, а пружинную шайбу следует размещать со стороны гайки;

3) Для болтового соединения с наклонной плоскостью, такой как двутавровая балка и швеллерная сталь, следует использовать наклонную шайбу;

4) Количество болтов для одного соединительного узла должно быть не менее 2-х;

5) После закрепления болта оголенность проволоки должна быть не менее 2. Качество крепления болта можно проверить ударом молотка.

Качество крепления болта можно проверить ударом молотка.

Обычные болты обычно представляют собой болты с шестигранной головкой, шпильки, анкерные болты и т. д. Высокопрочные болты делятся на высокопрочные болты типа сдвига при кручении и высокопрочные болты с большим шестигранником.

Какие конструктивные и технологические требования предъявляются к болтам повышенной прочности?

A: Требования к структуре и процессу изготовления высокопрочных болтов в стальных конструкциях следующие:

1) Пара высокопрочных болтов с шестигранной головкой состоит из одного болта, одной гайки и двух шайб. Пара высокопрочных болтовых соединений на кручение состоит из одного болта, одной гайки и одной шайбы;

2) Температура окружающей среды при установке не должна быть ниже – 10 ℃;

3) Высокопрочные болты должны свободно проникать в отверстия для болтов во время установки на месте и не должны проникать принудительно;

4) В случае чрезмерной затяжки высокопрочного болта его следует заменить, а замененный болт выбросить и не использовать повторно;

5) Длину высокопрочного болта рассчитывают по оголенной резьбе 2-3 после окончательной затяжки пары болтовых соединений.

Из недостатков – все элементы должны идеально совпадать друг с другом для обеспечения герметичности.

Из недостатков – все элементы должны идеально совпадать друг с другом для обеспечения герметичности. Болты могут использоваться самых разных классов прочности, даже высокопрочные.

Болты могут использоваться самых разных классов прочности, даже высокопрочные. Это создаст напряжение в болте, что может привести к выходу болта из строя.

Это создаст напряжение в болте, что может привести к выходу болта из строя. В зависимости от количества плоскостей сдвига болт может выйти из строя при одиночном сдвиге, двойном сдвиге и т. д. Касательные напряжения возникают, когда пластины проскальзывают из-за приложенных сил. Если максимальное факторизованное усилие сдвига превышает способность болтов к сдвигу, разрушение болта при сдвиге происходит в плоскости сдвига болта.

В зависимости от количества плоскостей сдвига болт может выйти из строя при одиночном сдвиге, двойном сдвиге и т. д. Касательные напряжения возникают, когда пластины проскальзывают из-за приложенных сил. Если максимальное факторизованное усилие сдвига превышает способность болтов к сдвигу, разрушение болта при сдвиге происходит в плоскости сдвига болта. Наличие соседнего болта или близость края в направлении нагрузки может усугубить проблему с подшипником. Когда обычные болты подвергаются сдвиговым усилиям, происходит проскальзывание, и болты соприкасаются с пластинами. Пластина может быть раздавлена, если материал пластины слабее материала болта.

Наличие соседнего болта или близость края в направлении нагрузки может усугубить проблему с подшипником. Когда обычные болты подвергаются сдвиговым усилиям, происходит проскальзывание, и болты соприкасаются с пластинами. Пластина может быть раздавлена, если материал пластины слабее материала болта.

Здесь t — толщина более тонкого элемента. В случае болтового соединения в шахматном порядке вышеуказанные значения максимального шага должны быть увеличены на 50 % при условии, что межосевое расстояние не превышает 75 мм.

Здесь t — толщина более тонкого элемента. В случае болтового соединения в шахматном порядке вышеуказанные значения максимального шага должны быть увеличены на 50 % при условии, что межосевое расстояние не превышает 75 мм.

Когда дело доходит до прочности соединения, решающим фактором является производственная процедура. Болтовые соединения проще, но сварные соединения прочнее.

Когда дело доходит до прочности соединения, решающим фактором является производственная процедура. Болтовые соединения проще, но сварные соединения прочнее. Затем основная пластина скрепляется болтами с накладными пластинами. Следовательно, благодаря этому в стыковых соединениях с одной накладкой может быть одна плоскость сдвига, а в стыковых соединениях с двойной накладкой – две плоскости сдвига.

Затем основная пластина скрепляется болтами с накладными пластинами. Следовательно, благодаря этому в стыковых соединениях с одной накладкой может быть одна плоскость сдвига, а в стыковых соединениях с двойной накладкой – две плоскости сдвига. Они также сделаны, чтобы выдерживать сдвигающие нагрузки. В результате видно, что он прочнее на растяжение из-за своего пластичного характера.

Они также сделаны, чтобы выдерживать сдвигающие нагрузки. В результате видно, что он прочнее на растяжение из-за своего пластичного характера.