Твердость по бринеллю определяется: Твердомеры для металлов. Методы Бринелля и Роквелла

alexxlab | 10.05.2023 | 0 | Разное

Метод Бринелля – Словарь терминов | ПластЭксперт

Метод Бринелля

Твердость материалов и методы ее измерения

Твердостью называют способность тела к пластическим деформациям под действием еще более твердого инструмента, называемого индентором.

Существует несколько популярных способов испытаний материалов и прежде всего металлов на твёрдость. При помощи них можно получить как некое численный эквивалент прочности изделия, так и данные по его сопротивлению знакопеременным нагрузкам.

К основным методикам определения относятся:

-

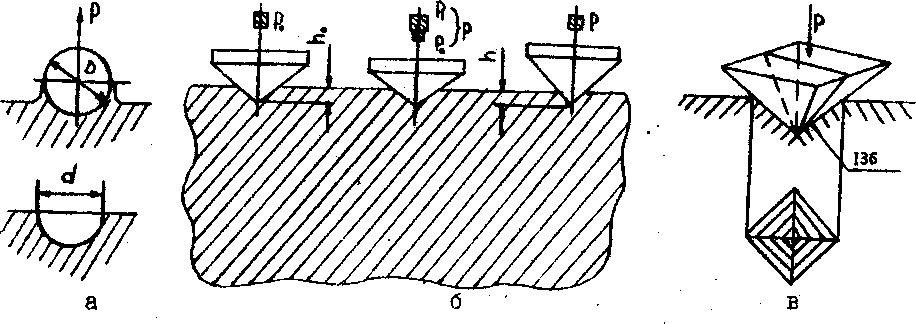

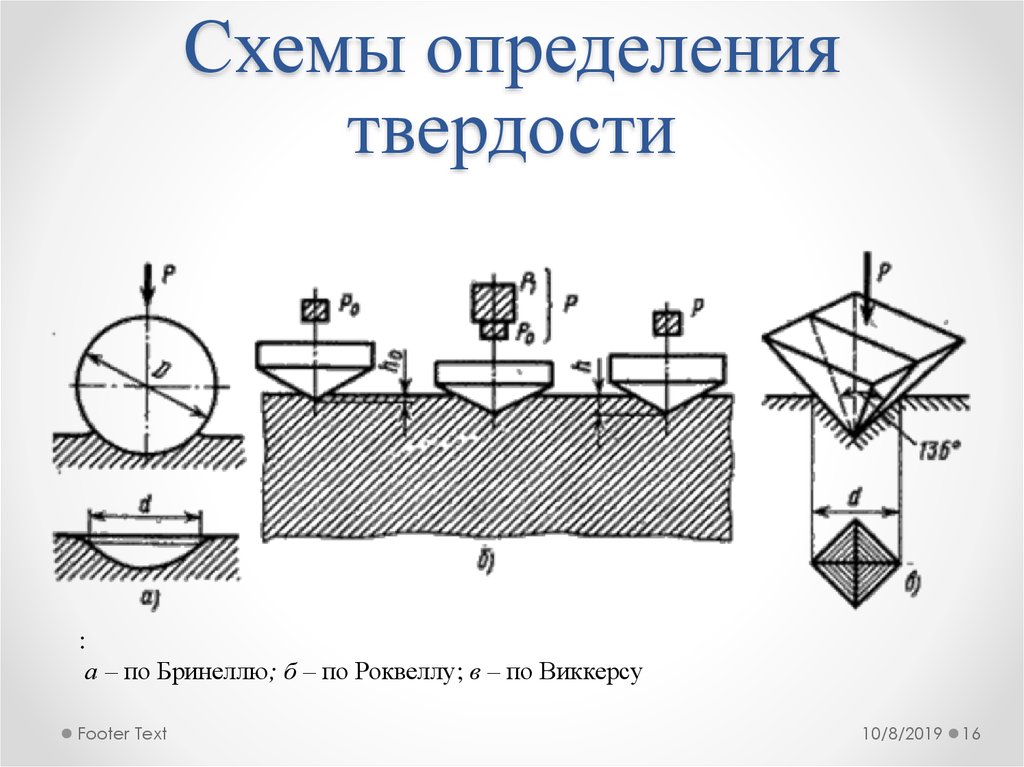

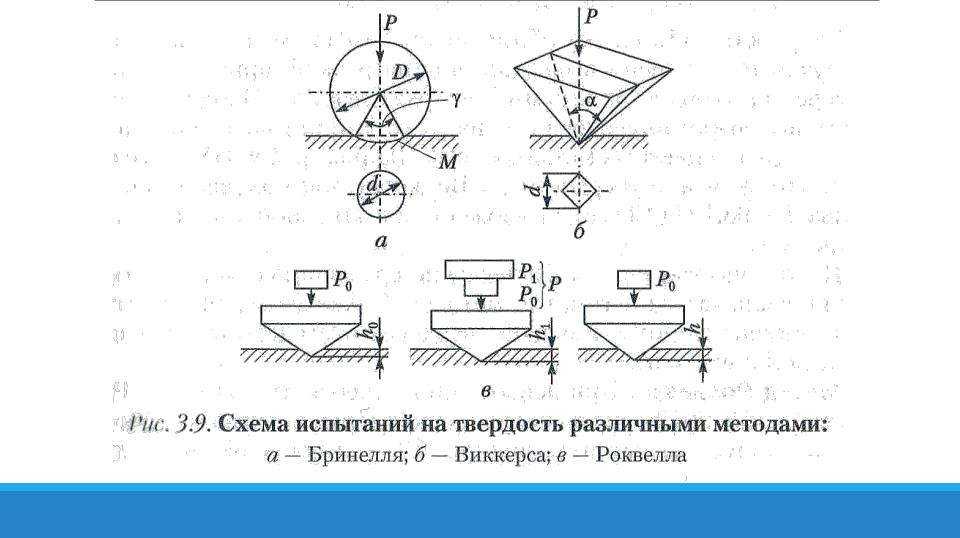

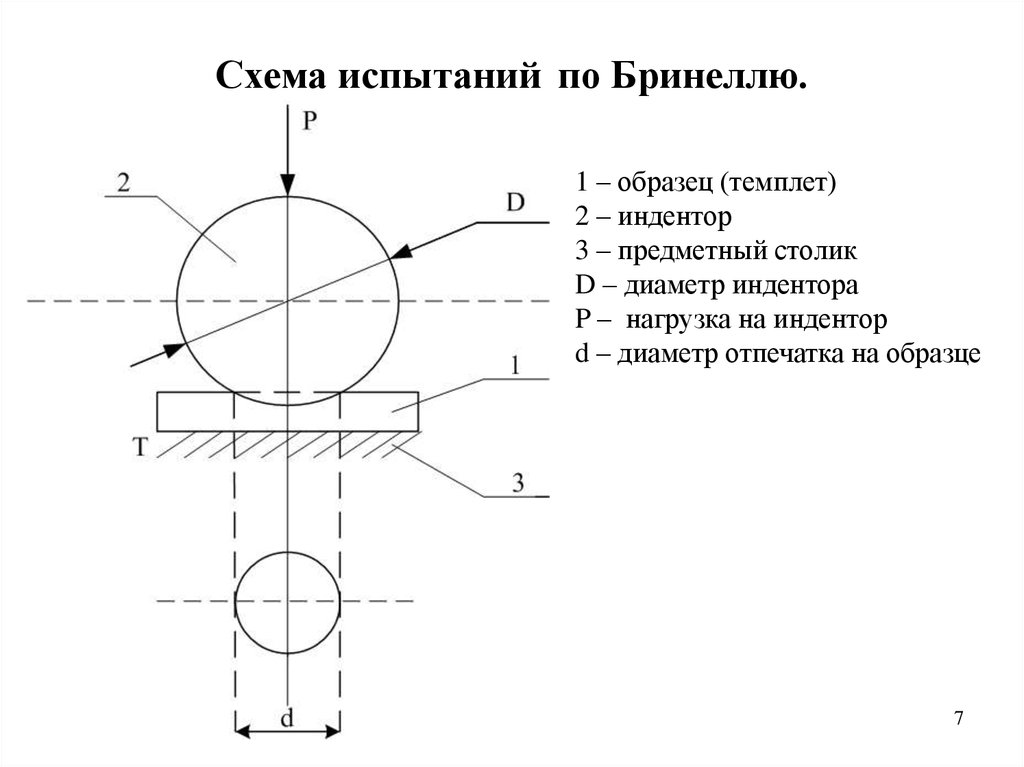

1. Метод Бринелля (приборы и сам процесс подробно будут описаны ниже). При его использовании твёрдость определяется при помощи отпечатка от твердого, чаще всего металлического шарика, вдавливаемого в ровную площадку детали. По диаметрам следов и судят о твердостях.

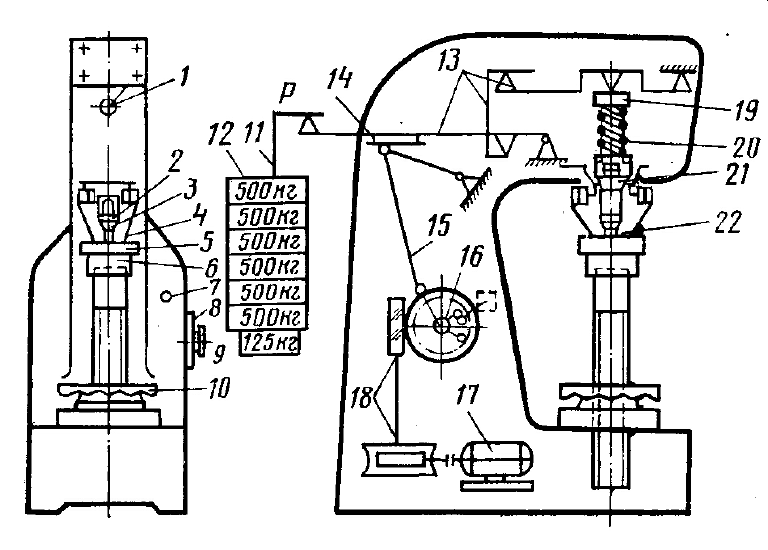

Рис.1 Внешний вид современного твердомера.

-

2. Способ Роквелла. По нему значение твёрдости равно относительной глубине вдавливания подобного, используемому по Бринеллю, шарика или алмазного конуса в площадку на поверхности изучаемой детали и обозначается чаще всего символами HR. Т.к. величина относительная, то максимальная величина твёрдости по Роквеллу составляет HR=100. «Роквелл» имеет широкое распространение при оценке качества рабочих узлов оборудования для переработки пластмасс и эластомеров, а также технологической оснастки.

-

3. Способ Виккерса. Подобен способу определения по Бринеллю, но при его применении используют четырёхгранную алмазную пирамиду и, соответственно, след, оставляемый ею. Численное значение твёрдости (обозначается как HV) в этом случае равно отношению нагрузки, приложенной к пирамиде, к площади следа от нее.

-

4. Твёрдость по Шору (метод вдавливания, обозначается Шор А, Шор D).

Является важнейшим для определения твердости пластмасс, эластомеров и композитов. По нему величина твёрдости материала равно глубине проникновения в него специально подготовленной стальной иглы, которую приводит в напряжение калиброванная пружина. Прибором, работающим по методике Шора является дюрометр. Регулируемая международным стандартом ASTM D2240, процесс включает применение 12 шкал, однако на практике подавляющее количество более мягких материалов (например резин и эластомеров испытывают по шкале A), а более жестких (пластмасс и композитов) по шкале D.

-

5. Дюрометры и шкалы Аскер является еще одним способом, относящемуся к разработкам Шора, похожим по способу измерения на предыдущий. Он применяется для получения значения для мягких веществ, используется главным образом в Японии и имеет несущественные отличия от «Шора», например особенностями оборудования, шкал и инденторов.

-

6. Твёрдость по Шору (метод отскока).

Применяется для получения значений твёрдости для очень твёрдых деталей, например металлических. Величина показателя (имеет обозначение HSx) находится по высоте отскока специального бойка, который падает со стандартной высоты.

Применяется для получения значений твёрдости для очень твёрдых деталей, например металлических. Величина показателя (имеет обозначение HSx) находится по высоте отскока специального бойка, который падает со стандартной высоты.

-

Кроме описанных основных способов существует еще набор более редких техник, например метод Кузнецова-Герберта-Ребиндера, методика Польди или двойного отпечатка шарика, определений по шкале Мооса, способ Бухгольца и т.п. В данной статье мы не будем рассматривать их подробнее и просим обращаться к специализированной литературе.

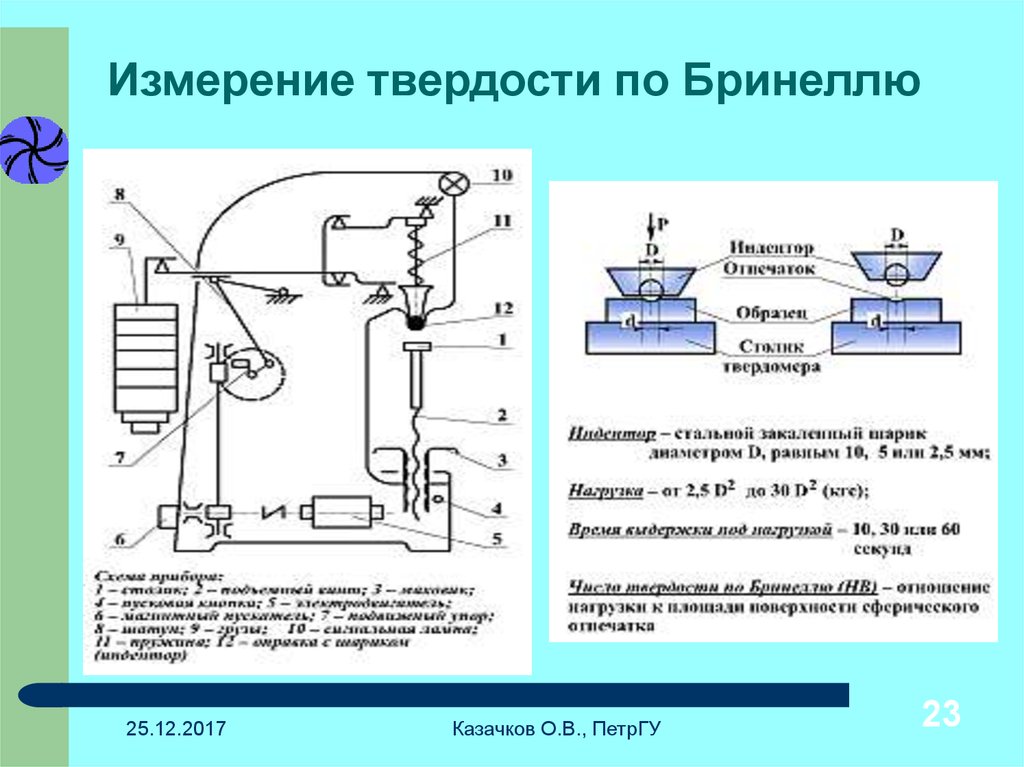

Методика измерения твердости по Бринеллю

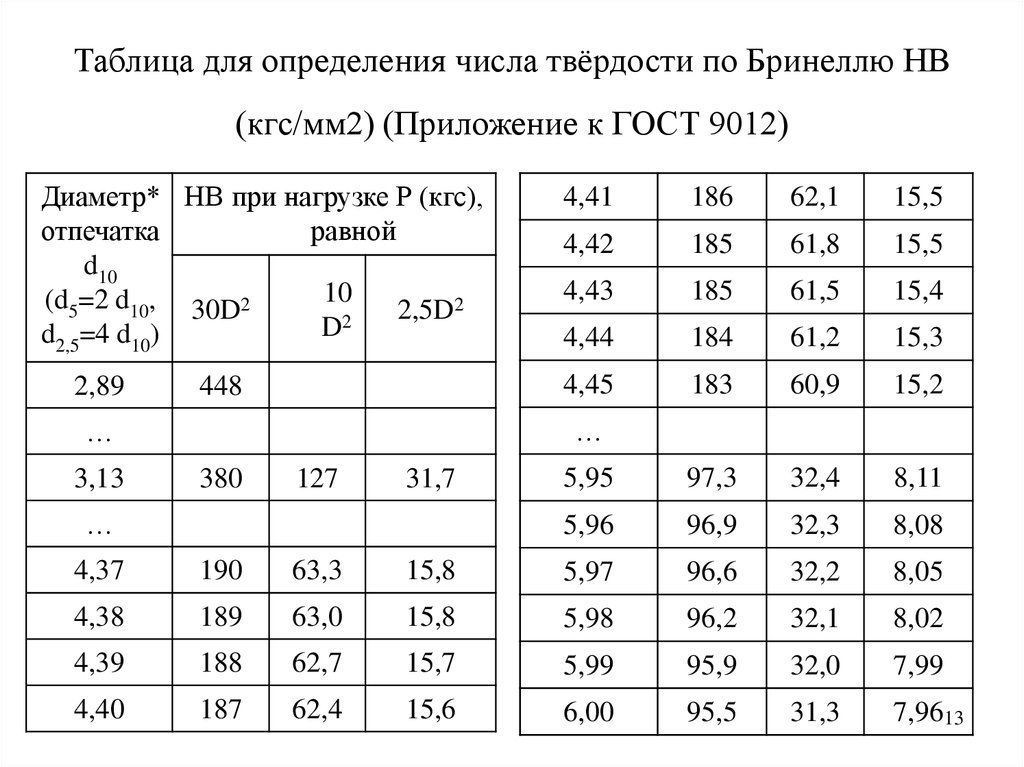

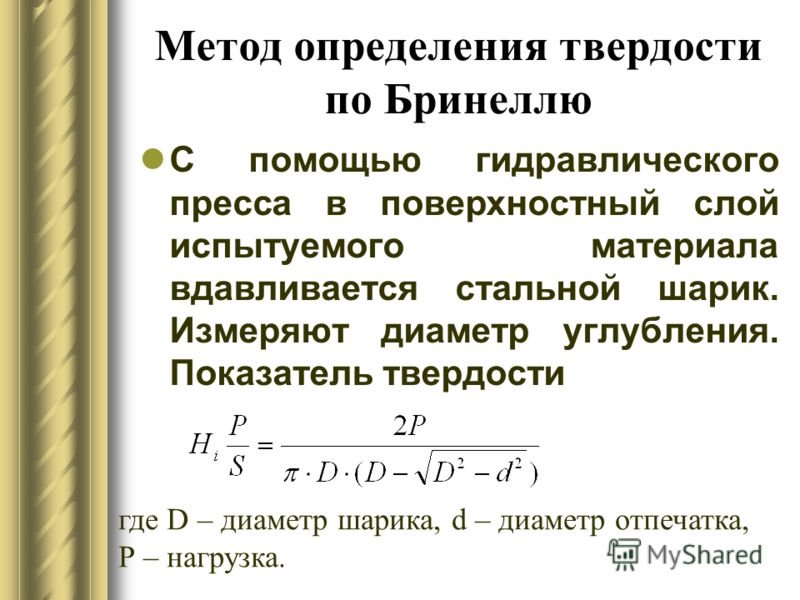

В соответствии с рассматриваемой технологией значение твёрдости материала определяется как отношение усилия, применимого на шарик, к площади следа от него после удара о изучаемый образец. Важно, что указанная площадь рассчитывается как площадь сферической поверхности отпечатка, а не как площадь круга.

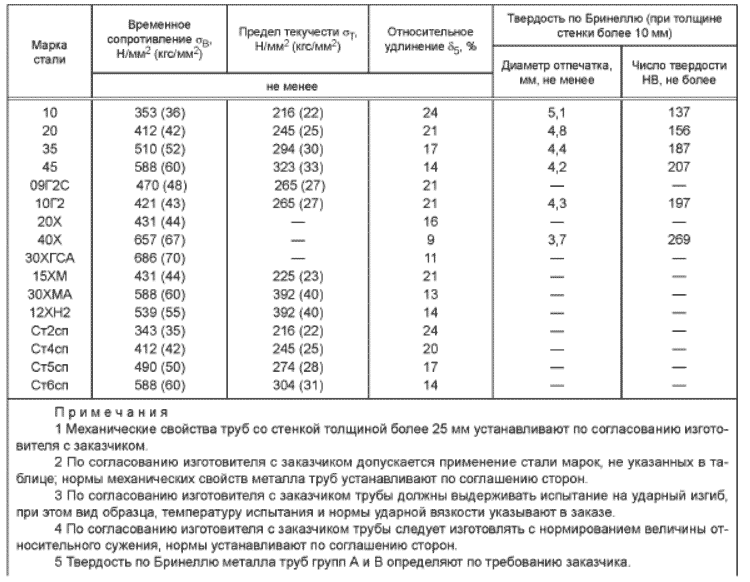

В соответствии с ГОСТ 9012-59 значение показателя пишется в числах без указания единиц измерения, хотя фактически единицей является кг-с/кв.мм. Твёрдость по Бринеллю обозначается как HB и применяется в основном для достаточно мягких металлических сплавов, цветных металлов, чугуна и незакалённой «сырой» стали.

Для измерения твердости по методу Бринелля, как правило, используют шарик или из стали или из карбида вольфрама. Карбидный индентор предназначен для исследования особо твердых материалов, например инструментальных сталей и сплавов. Стальной индентор подходит к металлам с твердостью до стали общего назначения, а также нержавеющей стали, дерева, цветных металлов, стекла и т.д.

В приборах по определению твердости по Бринеллю, использующихся в настоящее время, существует возможность плавно вводить шарик в деталь, что дает очень низкую погрешность измерения, не превышающую 1 процента. Это позволяет получать ее с высокой степени не только точности, но и повторяемостью.

Шарики-инденторы, которые примеряются в составе устройств, имеют диаметр 1, 2,5, 5 и 10 миллиметров. Усилие внедрения шарика и его размер выбирается исходя из типа изучаемого материала.

Испытания по методу Бринелля имеют следующие ограничения и особенности, которые нужно учитывать при его выборе и применении:

-

Неприменимы образцы, имеющие значение по Бринеллю более HB450/650 кгс/кв.мм.

-

Поверхность исследуемой детали должна быть плоская и чистая со всех сторон. Любая деформация может привести к искажению результата.

-

Диаметр каждого следа должен быть в интервале от 0,2 до 0,6 диаметра индентора.

-

Критический размер для образца материала, взятого для оценки твердости по Бринеллю – толщина не менее 10 глубин отпечатка индентора.

-

Расстояние от центра отпечатка до центра ближайшего следа должно быть 4 диаметра отпечатка или более.

-

Время выдержки под нагрузкой – 10-15 секунд для стали и 10-180 с для цветных металлов и сплавов исходя из их твёрдости.

Важно отметить, что не допускается измерять одинаковые детали и сравнивать результаты, полученные на твердомерах разного типа. Также нельзя получить точную твердость по методу Бринелля в месте, находящемся вблизи кромки образца.

При использовании данных после измерения твердости по методу Бринелля нужно обозначать условия получения данных.

В случае, если твёрдость образца выше HB450, то метод Бринелля не подходит, ввиду возможной деформации поверхности шарика при таких свойствах исследуемого вещества.

В ходе испытаний размер следа от индентора измеряют, используя специальную лупу с шагом шкалы 0,05 мм, которая названа также именем Бринелля, по двум перпендикулярным осям. Также возможно использование микроскопа для получения более точных данных. За значение диаметра принимают среднее арифметическое из этих измерений.

За значение диаметра принимают среднее арифметическое из этих измерений.

Важность для переработки пластмасс

Твердость по Бринеллю, несмотря на то что более распространенным является способ по Роквеллу, имеет широкий спектр применений в области получения изделий из пластмасс и эластомеров. Главным образом численные величины твердостей используется для оценки качества изготовления полимерного оборудования и технологической оснастки.

В области полимерного машиностроения нельзя пренебрегать твердостью исполнения узлов и агрегатов. Несмотря на кажущуюся мягкость и податливость расплавленного полимера, он может достаточно легко повредить и вывести из строя оборудование, не обладающее достаточным качеством металла, из которого оно изготовлено.

Рис.2. Проверка качества деталей оснастки

В частности, при приемке форм для литья пластмасс под давлением у недорогих изготовителей из Китая, крайне распространенной практикой является оценка твердостей формообразующих деталей.

Что касается непосредственно полимеров и эластомеров, то, как было указано ранее, наиболее распространенной методикой в мире (за исключением Японии и некоторых других стран) являются твердомеры, работающие по Шору и шкалам А и Д. Способ Бринелля может подойти только для особенно сильно наполненных полимеров, но он слишком неточен для стандартных крупнотоннажных пластмасс.

Способы измерения твёрдости металла, резины, бетона

Первоисточник статьи – https://vostok-7.ru/articles/tverdost/

Единого общепринятого определения термина «ТВЁРДОСТЬ» не существует поскольку методы определения этой метрологической величины настолько разнообразны, что нет возможности их объединить в одной фразе или описании. При этом даже для одного типа материала (напр. металлов) методов определения твердости существует более 5… Также именно по этой причине приборы для измерения твёрдости именуются не только твердомерами, но и другими названиями, указывающими на метод или материал измерения: дюрометр (для резин), склерометр (для минералов) и т.д.

металлов) методов определения твердости существует более 5… Также именно по этой причине приборы для измерения твёрдости именуются не только твердомерами, но и другими названиями, указывающими на метод или материал измерения: дюрометр (для резин), склерометр (для минералов) и т.д.

Лаборатория НТЦ «Эксперт» оказывает услуги по измерению твердости различных деталей. Лаборатория укомплектована твердомерами различных типов и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение лаборатории неразрушающего контроля или заключение метрологической службы по выбору заказчика. Мы работаем с юридическими и физическими лицами. Проведение работ возможно как лабораторно, так и с выездом.

Твёрдость минералов

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим минералом для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается – и тогда его твёрдость по Моосу ниже.

Типы исследуемых материалов:

- минералы (природные и искусственные), в т.ч. измеряется твёрдость камней горных пород

- бетон и другие строительные материалы: твёрдость искусственных камней, плитки, стекла и др.

Молотки Шмидта (склерометры-молотки) – метод определения твёрдости и прочности на сжатие без разрушения строительный материалов: бетона, кирпичей, строительного раствора и пр. Оценка материалов происходит по предварительно установленной градуировочной зависимости между прочностью эталонных образцов и значением отскока бойка молотка Шмидта от поверхности материала.

Типы исследуемых материалов:

- бетон

- кирпич

- строительный раствор

- природные камни и горные породы

Твёрдость металлов

Твёрдость металлов – наиболее глубоко изученное и стандартизированное международной практикой измерение твёрдости. Наиболее распространены следующие методы:

Измерение твёрдости металлов по Бринеллю (твердомеры)

Один из старейших методов, твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)

Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)

Измерение твёрдости металлов по Роквеллу (твердомеры)

Это самый распространённый из методов начала XX века, твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRA, HRB, HRC и т.д.

Измерение твёрдости металлов по Виккерсу (твердомеры и микротвердомеры)

Самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.).

Измерение твёрдости металлов по Шору (твердомеры и склероскопы)

Данный метод крайне редко используется, твёрдость определяется по высоте отскока бойка от поверхности. Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Измерение твёрдости металлов по Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д.

Твёрдость резины

Определить твердость резины сегодня можно несколькими методами:

Измерение твёрдости резины по Шору (твердомеры и дюрометры)

Самый широко применяемый на сегодня метод в мире, твёрдость резины определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. Твёрдость резины обозначается в международной практике как H, где H — Hardness (твёрдость, англ.), а 2-й буквой идёт обозначение типа шкалы, напр. HA, HB, HC, HD и т. д., в практике России пишется как «твёрдость по Шору тип А» или «твёрдость по Шору тип D».

д., в практике России пишется как «твёрдость по Шору тип А» или «твёрдость по Шору тип D».

Измерение твёрдости по Аскеру (твердомеры и дюрометры)

Это национальный японский метод, сходный с методом измерения твёрдости резины по Шору, но отличающийся от него типом инденторов, пружин и пр. Твёрдость резины обозначается в международной практике как Asker (Аскер, англ.), а далее идёт обозначение типа шкалы, напр. Asker С, Asker D и т.д. В России не применяется.

Измерение твёрдости по Роквеллу (твердомеры)

В этом случае используется стандартный твердомер Роквелла для измерения твёрдости металлов, но вместо индентора-конуса используются инденторы со стальными шариками. Твёрдость резины обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRP, HRL, HRM или HRE.

ПРОЧНОСТЬ МАТЕРИАЛОВ – испытание на твердость по Бринеллю

ЦЕЛЬ:

Определить твердость данного образца с помощью теста Бринелля.

НЕОБХОДИМОЕ ОБОРУДОВАНИЕ:

- Прибор для определения твердости по Бринеллю.

- Алюминиевый образец.

- Шариковый индентор.

ТЕОРИЯ:

Твердость материала – это его сопротивление проникновению при локальном давлении или сопротивление истиранию. Испытания на твердость обеспечивают точный, быстрый и экономичный способ определения сопротивления материалов деформации. Проводится три основных типа испытаний:

(i) Измерение твердости при царапании.

(ii) Измерение твердости по отскоку

(iii) Измерение твердости при вдавливании

В методе определения твердости при царапании материалы оцениваются по их способности царапать друг друга, и он обычно используется только минералогами.

При измерении твердости на отскок стандартное тело обычно сбрасывают на поверхность материала, и твердость измеряется по высоте его отскока.

Основным средством оценки твердости является измерение сопротивления материала вдавливанию. Индентор обычно представляет собой шар, конус или пирамиду из материала, намного более твердого, чем используемый. Обычно используются инденторы из спеченного карбида вольфрама или алмаза из закаленной стали. При испытаниях на вдавливание нагрузка прикладывается путем прижатия индентора под прямым углом к испытуемой поверхности. Твердость материала зависит от сопротивления, которое он оказывает при небольшой степени текучести или пластической деформации. Сопротивление зависит от трения, эластичности, вязкости, интенсивности и распределения пластической деформации, создаваемой данным инструментом при вдавливании.

ТЕСТ НА ТВЕРДОСТЬ ПО БРИНЕЛЛЮ:

Определение твердости по Бринеллю заключается в том, что стальной шарик диаметром D под нагрузкой P вдавливают в испытуемый образец и измеряют средний диаметр d отпечатка, оставшегося на поверхности после снятия нагрузки. Твердость по Бринеллю получают путем деления испытательной нагрузки Р на криволинейную площадь поверхности отпечатка. Предполагается, что эта изогнутая поверхность является частью сферы диаметром D.

Твердость по Бринеллю получают путем деления испытательной нагрузки Р на криволинейную площадь поверхности отпечатка. Предполагается, что эта изогнутая поверхность является частью сферы диаметром D.

Число твердости по Бринеллю, BHN = [frac up=”2P” down=”π . Д ( Д – √Д 2 – d 2 )”]

ТРЕБОВАНИЯ К ИСПЫТАНИЯМ:

- ШАРИК: Обычный размер шарика составляет 10 мм ± 0,0045. Это должна быть закаленная и отпущенная сталь с твердостью не менее 850 VPN (пирамидное число Виккерса). Она должна быть отполирована и не иметь дефектов поверхности.

Для мягкого металла нагрузка = 5000 Н

Для твердого металла нагрузка = 3000 Н

Нагрузку следует прикладывать в течение стандартного времени, обычно 30 секунд.

- ИСПЫТАТЕЛЬНЫЙ ОБРАЗЕЦ: Гладкий, без оксидной пленки. Толщина испытуемого образца должна быть не менее 8-кратной глубины отпечатка.

- Диаметр отпечатка будет измеряться в двух перпендикулярных друг к другу направлениях с точностью ± 0,025 % от диаметра шарика под микроскопом, снабженным поперечными столами и калиброванными измерительными винтами.

- BHN можно определить по таблицам.

ПРОЦЕДУРА:

- Вставьте шар диаметром «D» в шародержатель машины.

- Очистите поверхность образца от масла, жира, пыли и т. д.

- Установите контакт между поверхностью образца и шариком, используя регулировочное колесо домкрата.

- Нажмите нужную кнопку для загрузки.

- Потяните за уровень освобождения груза и подождите 15 секунд.

- Снимите образец с опорного стола и найдите углубление.

- Рассмотрите углубление через микроскоп и измерьте диаметр «d» углубления с помощью микрометра, закрепленного на микроскопе.

- Повторите процедуру и снимите три показания.

НАБЛЮДЕНИЯ:

- Диаметр шара, D =

- Испытательная нагрузка =

- Время приложения нагрузки =

СТОЛ НАБЛЮДЕНИЯ:

Серийный номер | Диаметр шара (D) «мм» | Приложенная нагрузка (P) «кгс» | Диаметр вдавливания (d) |

BHN = [frac up=”Приложенная нагрузка (кгс)” down=”Площадь сферической поверхности вдавливания”]

Down=”P Число твердости по Бринеллю up, BHN2 = [frac =”π . Д ( Д – √Д 2 – d 2 )”]

Д ( Д – √Д 2 – d 2 )”]

МЕРЫ ПРЕДОСТОРОЖНОСТИ:

- Испытание по Бринеллю следует проводить на гладких, плоских образцах, с которых была удалена грязь.

- Испытание следует проводить на образцах настолько тонких, что отпечатки видны сквозь металл, а также не следует делать отпечатки слишком близко к краю образца.

- Внимательно запишите показания.

Дипломная сила материалов. Твердость жесткости Бринелла. testwhat is твердость

Измерение твердости по Бринеллю для металлов

🕑 Время считывания: 1 минута

Измерение твердости по Бринеллю — это оптический метод испытания образцов с крупнозернистой или неоднородной структурой зерна. Это лучший метод испытаний для достижения объемной или макротвердости материала, особенно материалов с гетерогенной структурой.

Это лучший метод испытаний для достижения объемной или макротвердости материала, особенно материалов с гетерогенной структурой.

Разница между методом Виккерса и методом Бринелля заключается в том, что в методе Виккерса используется индентор пирамидальной формы, тогда как в методе Бринелля используется сферический индентор.

Методы испытаний Brinell определяются в следующих стандартах-

- ASTM E10

- ISO 6506

- JIS Z 2243

Содержание:

- Оборудование.

- Методика испытаний

- Наблюдение и расчет

- Применение определения твердости по Бринеллю

Необходимое оборудование

- Твердомер по Бринеллю RAB-250

- Микроскоп Бринелля

- Инденторы (шарик 2,5 мм и 5 мм)

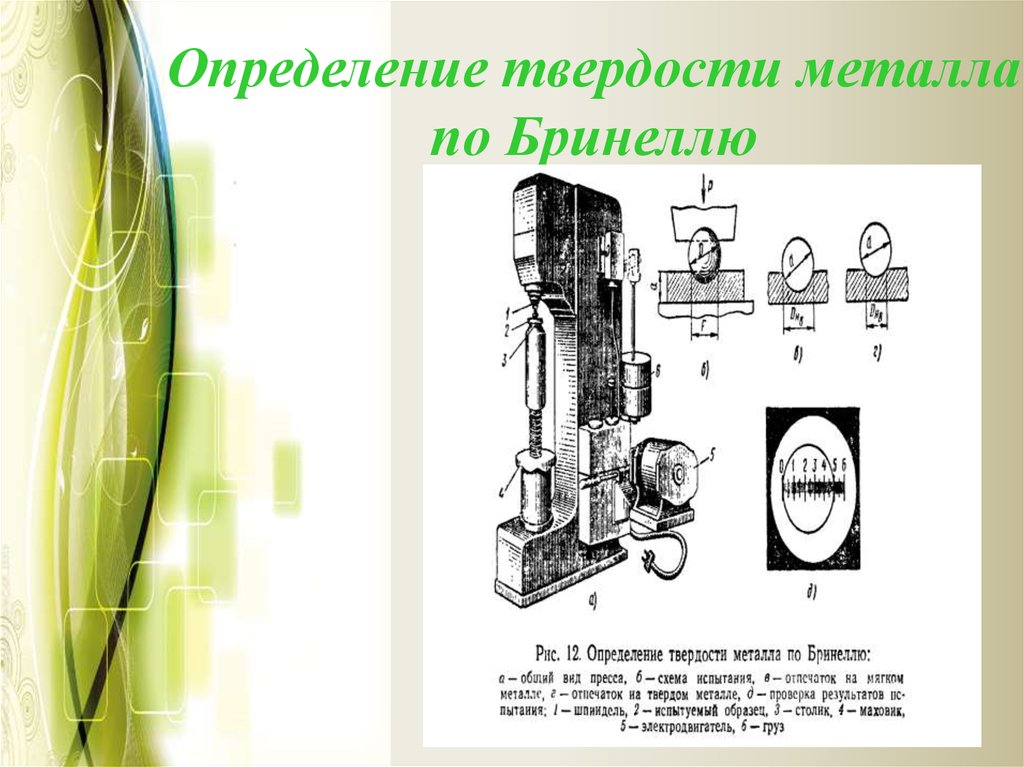

Машина для испытания по Бринеллю Описание

- Твердомер по Бринеллю состоит из системы нагружения, основного винта и циферблатного индикатора.

- Загрузочная система, состоящая из грузов, ограничителей и гидрораспределителя, а также плунжерного устройства заключена в чугунный корпус машины.

- Главный винт также защищен от посторонних предметов резиновым сильфоном.

- Он несет на своей верхней части испытательный стол для удерживания образца и приводится в действие рукой у основания.

- Машина снабжена двумя шариковыми инденторами (размерами 2,5 мм и 5 мм) для передачи испытательной нагрузки на образец.

Теория и принцип испытания по Бринеллю

Испытание состоит во вдавливании стального шарика диаметром ‘ D’ под нагрузкой ‘ P’ в образец в течение известного времени и измерении среднего диаметра ‘ d ‘ отпечатка, оставшегося на поверхности после снятия нагрузки. Затем рассчитывают число твердости по Бринеллю (BHN) как нагрузку (в кгс), приложенную к площади поверхности вдавливания (в мм 2 ).

Глубина вдавливания (h) определяется как

Таким образом,

Где

D = диаметр шара в мм,

P = приложенная нагрузка в кгс и

d = диаметр вдавливания в мм.

Прикладываемая испытательная нагрузка P зависит от диаметра D индентора и материала образца. Таблицу можно использовать для справки. Испытываемая поверхность должна быть обработана гладкой и ровной. Толщина образца должна быть не менее восьмикратной глубины вдавливания.

Процедура испытаний

- Поверхность образца для испытаний должна быть обработана, отшлифована, притерта или отполирована.

- Установите машину на необходимый этап тестовой нагрузки.

- Выберите используемый индентор и закрепите его на станке.

- Поместите образец на испытательный стол и приложите к нему небольшую нагрузку в 10 кгс, повернув маховик и установив обе стрелки на циферблатном индикаторе в «установленное» положение.

- Приложите основную нагрузку (оставшуюся часть испытательной нагрузки) к образцу, повернув нагрузочный рычаг назад.

- Удерживайте нагрузку на образце точно в течение указанного времени выдержки (15 секунд), а затем снимите ее, повернув рычаг загрузки вперед.

Применяется для получения значений твёрдости для очень твёрдых деталей, например металлических. Величина показателя (имеет обозначение HSx) находится по высоте отскока специального бойка, который падает со стандартной высоты.

Применяется для получения значений твёрдости для очень твёрдых деталей, например металлических. Величина показателя (имеет обозначение HSx) находится по высоте отскока специального бойка, который падает со стандартной высоты.