Твердость резины по шору – Что такое твердость по Шору полиуретана?

alexxlab | 07.10.2020 | 0 | Разное

Что такое твердость по Шору полиуретана?

Твердость – это способность оказывать сопротивление внедрению в поверхностные слои другого более упругого тела – индентора. Чтобы выразить эту величину в числовых значениях, необходимо было создать шкалу твердости. Над этим вопросом работало немало ученых. В итоге было создано около десяти универсальных шкал. Каждая имеет свои особенности, предназначена для определенных материалов, выражается в собственных значениях. Одна из них – шкала Шора.

Измерение твердости методом Шора

Альберт Шор жил в двадцатом столетии. Он был промышленником, его предприятие производило низкомодульные материалы. Это вещества, обладающие малой продольной упругостью. При таких характеристиках они являются эластичными без значительного повышения температуры, достаточно даже комнатных показателей. Такими свойствами обладают полимеры, каучуки и продукты его вулканизации, часть разновидностей пластмассы. Таким образом, шкалу твердости Альбер Шор разработал из-за производственной необходимости. Она помогала облегчить труд и сделать его предприятие успешнее. И этот способ идеально подходит для определения твердости полиуретана.

Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.

Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.Но при этом показатели, получаемые с помощью прибора Шора, имеют высокое практическое значение. Их использование широко распространено в различных отраслях. К примеру, автомобилистов интересует твердость по Шору резины, используемой для изготовления покрышек. Оптимальные показатели варьируются от 50 до 75. Чем мягче резина, тем лучше она сцепляется с дорогой. Однако чрезмерно мягкие образцы имеют малый срок службы, так как быстро истираются. А еще слишком мягкие шины больше шумят. Учитывая условия эксплуатации, можно подобрать подходящие по твердости шины, используя число Шора.

К сожалению, не каждый производитель покрышек указывает твердость, хотя определить ее совсем не сложно. Наличие отметки говорит об ответственном подходе к производству и отличных показателях качества.

Метод больше всего подходит для достаточно мягких материалов. Измерять твердость полиуретана по Шору удобно и быстро.

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

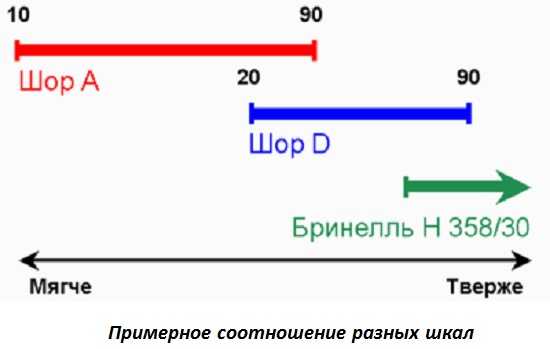

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности.

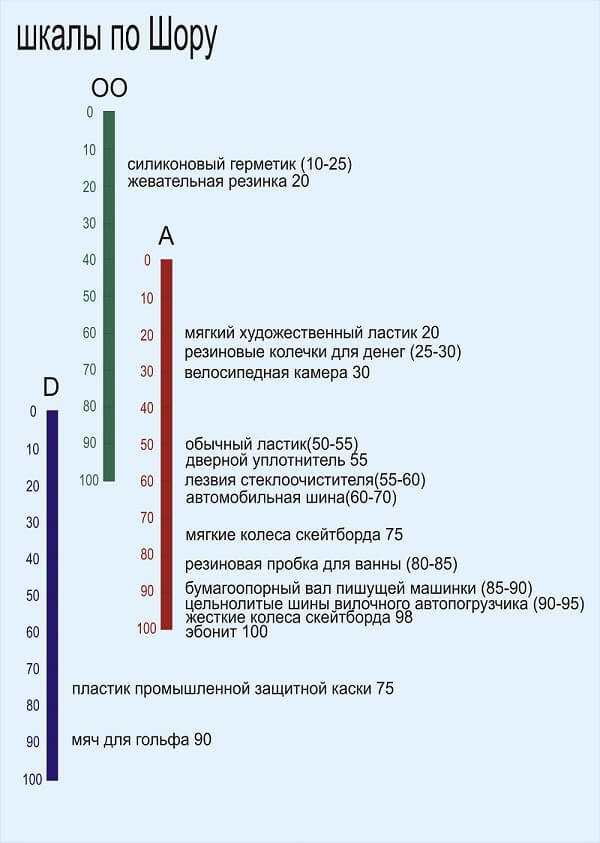

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности.Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды. Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты. Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

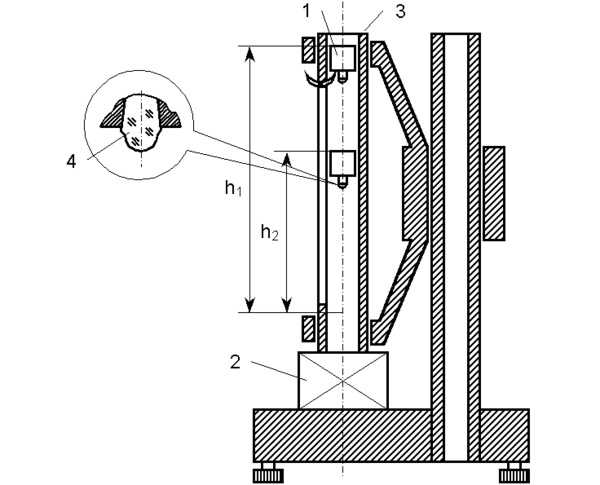

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц. Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Твердость каких материалов измеряется c помощью шкалы Шора

Показатели твердости по этому методу являются государственными стандартами для таких материалов, как резина, каучук, эбонит, силикон, пластик, полиуретан. Впервые подобные нормы были утверждены для резины. Стандарт появился еще в 1975 году, после чего неоднократно корректировался.

Измерять методом Шора можно и твердость металлических изделий. Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Несмотря на это, места и ситуации, где используется метод Шора, очень разнообразны и порой неожиданны. Так, на показатели твердости обращают внимание медики, когда подбирают специальные резиновые бинты для фиксации шин. Последние необходимы при оказании помощи после травмы костей. Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток.

Таким образом, метод, изобретенный американским промышленником еще в прошлом веке, до сих пор актуален во многих областях благодаря объективности и доступности применения.

polimertechprom.com

Твердость резины по шору таблица

Твердость полимеров указывается целыми числами от 0 до 95 с буквами А или D. Определение проводится по шкале Шор А и Шор D согласно ДИН 53505. Под твердостью по Шору понимается сопротивление материала вдавливанию наконечника определенной формы под действием силы давления пружины. Чем больше число, тем выше твердость. Буква А определяет более мягкие значения (резины), буква D -более твердые (пластики), причем области пересекаются.

Модуль упругости является мерой жесткости материала. Он представляет собой постоянную величину и определяется в интервале относительного удлинения от 0,05% до 0,25%.

Плотность полимеров лежит в пределах 0,95 — 1,4 г/см3 и более для наполненных. Плотность воды составляет 1 гр/см3, таким образом всегда можно рассчитать вес относительно воды.

Например 1литр пластика плотностью 1,1гр/см3 составит 1,1кг.

Важно знать при расчете расхода пластика или резины, сколько понадобится например кг на определенный объем материала.

Верхняя граница температуры эксплуатации для силиконовых полимеров лежит в пределах 200-450°С. Для полиуретанов в пределах 60-120С, за исключением композитных материалов.

Является важным показателем материалов, так как от нее зависит проливаемость и текучесть полимеров, а так же выход пузырей из жидких смесей до вулканизации.

Измеряется в CPS (сантипуазах) или mPas (милипаскаль в секунду).

Единица измерения вязкости жидкости CPS или mPas при 25С

Твердость – это способность оказывать сопротивление внедрению в поверхностные слои другого более упругого тела – индентора. Чтобы выразить эту величину в числовых значениях, необходимо было создать шкалу твердости. Над этим вопросом работало немало ученых. В итоге было создано около десяти универсальных шкал. Каждая имеет свои особенности, предназначена для определенных материалов, выражается в собственных значениях. Одна из них – шкала Шора.

Измерение твердости методом Шора

Альберт Шор жил в двадцатом столетии. Он был промышленником, его предприятие производило низкомодульные материалы. Это вещества, обладающие малой продольной упругостью. При таких характеристиках они являются эластичными без значительного повышения температуры, достаточно даже комнатных показателей. Такими свойствами обладают полимеры, каучуки и продукты его вулканизации, часть разновидностей пластмассы. Таким образом, шкалу твердости Альбер Шор разработал из-за производственной необходимости. Она помогала облегчить труд и сделать его предприятие успешнее. И этот способ идеально подходит для определения твердости полиуретана.

Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.

Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.Но при этом показатели, получаемые с помощью прибора Шора, имеют высокое практическое значение. Их использование широко распространено в различных отраслях. К примеру, автомобилистов интересует твердость по Шору резины, используемой для изготовления покрышек. Оптимальные показатели варьируются от 50 до 75. Чем мягче резина, тем лучше она сцепляется с дорогой. Однако чрезмерно мягкие образцы имеют малый срок службы, так как быстро истираются. А еще слишком мягкие шины больше шумят. Учитывая условия эксплуатации, можно подобрать подходящие по твердости шины, используя число Шора.

К сожалению, не каждый производитель покрышек указывает твердость, хотя определить ее совсем не сложно. Наличие отметки говорит об ответственном подходе к производству и отличных показателях качества.

Метод больше всего подходит для достаточно мягких материалов. Измерять твердость полиуретана по Шору удобно и быстро.

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности.

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности.

Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды. Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты. Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц. Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Твердость каких материалов измеряется c помощью шкалы Шора

Показатели твердости по этому методу являются государственными стандартами для таких материалов, как резина, каучук, эбонит, силикон, пластик, полиуретан. Впервые подобные нормы были утверждены для резины. Стандарт появился еще в 1975 году, после чего неоднократно корректировался.

Измерять методом Шора можно и твердость металлических изделий. Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Несмотря на это, места и ситуации, где используется метод Шора, очень разнообразны и порой неожиданны. Так, на показатели твердости обращают внимание медики, когда подбирают специальные резиновые бинты для фиксации шин. Последние необходимы при оказании помощи после травмы костей. Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток.

Таким образом, метод, изобретенный американским промышленником еще в прошлом веке, до сих пор актуален во многих областях благодаря объективности и доступности применения.

Есть бесчисленное множество характеристик резинотехнических изделий, которые могут увеличить время и сложность процесса уплотнения. Погрешности, остаточная деформация при сжатии и факторы окружающей среды лишь некоторые из этих компонентов. Также в этом списке есть твердость материала.

Дюрометр (твердомер), как правило, используется для определения твердости полимеров, эластомеров и каучуков. Твердость может быть трудным свойством для измерения, т.к. зависит от геометрии и требует тщательных испытаний.

Измерение твердости

Твердость эластомерных материалов сводится к одной составляющей: глубине проникновения подпружиненного индентора через образец. Чем мягче образец, тем дальше будет проникать индентор.

Существует несколько стандартных методов испытаний для измерения твердости резины. Датчики для этих стандартов могут быть аналоговыми или цифровыми.

Чтобы дать вам представление о том, как ощутить определенную твердость материала, вот несколько примеров. Канцелярские резинки — это приблизительно твердость по дюрометру 40 А, в то время как стандартные уплотнительные кольца круглого сечения — 70А.

В официальных спецификациях перечислены различные шкалы дюрометра, которые именуются типами. В частности, мы исследуем твердость материалов по дюрометру типа Шор А и Шор D — так как они обычно используются для измерения твердости эластомерных материалов, используемых для уплотнений. Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, в то время как D для более твердых.

Давайте рассмотрим, как мы различаем эти два типа.

Различия дюрометров Шора

Термин Шор происходит от Альберта Шора, основателя компании Shore Instrument Company и человека, который первоначально определил эти шкалы. Любая спецификация может упоминаться как Шор или Тип — например, «дюрометр Шор A 70» или «дюрометр типа A 70».

Тип (Шор) A Дюрометр

Твердомер по Шору А предназначен для измерения твердости образцов, которые являются плоскими, параллельными и имеют определенную минимальную толщину. Индентор — закаленный стальной стержень диаметром 1,25 мм, заканчивающийся усеченным конусом с углом при вершине 35° и диаметром вершины 0,79 мм.

Тип (Шор) D Дюрометр

Тип D — это микротвердомер. Он подходит для измерения твердости образцов, которые не могут быть точно измерены с помощью устройства Шор A, таких как кольца. Твердомер типа D предназначен для использования на образцах, имеющих минимальную толщину 1,27 мм, хотя он может использоваться на более тонких образцах, если имеются данные, подтверждающие точность измерения. Индентор — закаленный стальной стержень диаметром 1,25 мм, заканчивающийся конусом с углом при вершине 30°, радиус острия 0,10 мм.

Важно отметить, что показания дюрометра типа А и типа D не всегда одинаковы из-за геометрии и толщины компонента для измерения твердости. По мере уменьшения толщины образца измеритель все больше и больше считывает основной материал под образцом. Этот базовый материал — сталь, поэтому показания на тонких образцах обычно являются искусственно завышенными (более жесткие).

Этот эффект смягчается при измерении более твердых образцов, так как более твердые образцы удерживают индентор дальше от стального основания.

Данные показывают, что толщина образца действительно играет роль в измерении твердости эластомера. Минимальная толщина образца, составляющая приблизительно 2,54 мм, необходима для достижения непротиворечивых результатов при измерении обычных резиновых материалов.

mytooling.ru

Твердость по Шору материалов: суть метода, прибор, шкала

Твердостью называют способность материала сопротивляться проникновению в поверхностные слои. Существует несколько способов определения данного параметра, на основе которых созданы шкалы. Они отличаются направленностью на разные материалы и технологией измерения. Далее рассмотрена твердость по Шору.

Твердость по Шору

Твердость по ШоруПринцип измерения

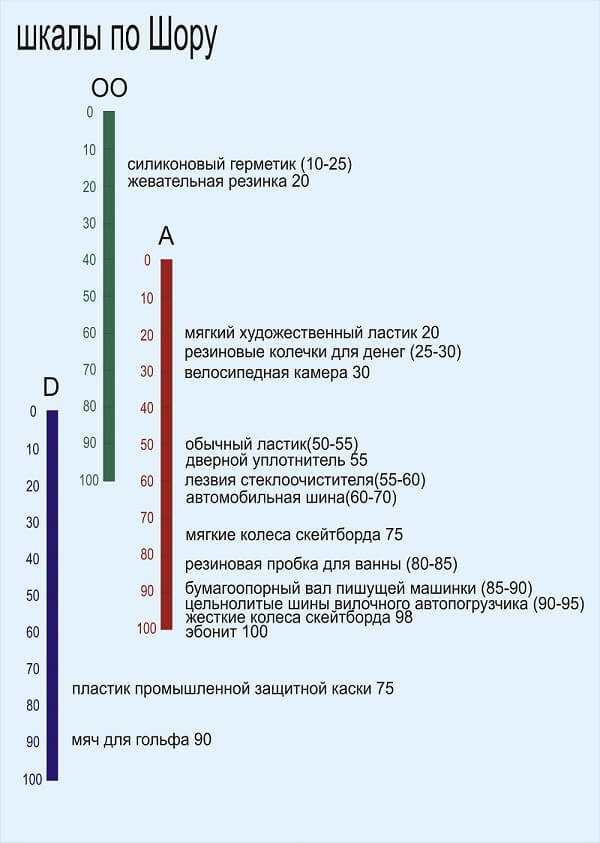

Рассматриваемый метод применяют для низкомодульных материалов, таких как полимеры, а именно каучуки, элистомеры, пластмассы, продукты их вулканизации. Он включает два способа: вдавливания и отскока.

Принцип первого способа Шора состоит в определении величины вдавливания в материал конкретного индентора. Твердость определяется упругостью и вязкоэластичными параметрами, она обратно зависима от глубины вдавливания. К тому же результаты зависят от формы индентора и приложенной силы. Ввиду этого нет взаимосвязи данных, полученных с применением при измерениях различных приборов и даже устройств с разными параметрами. К тому же твердость, измеряемая рассматриваемым методом Шора, не связана с каким-либо параметром исследуемого материала, поскольку он является эмпирическим.

Шкала твердости по Шору

Рассматриваемая технология весьма распространена. Этому способствуют ее следующие достоинства:

- Она проста, в том числе благодаря конструкции прибора.

- Такой метод определения твердости обеспечивает быстроту измерений.

- Подходит для различных поверхностей, в том числе криволинейных, значительных радиусов, крупногабаритных предметов, готовых деталей. При этом технология характеризуется невысокой точностью вследствие значительного разброса значений.

Полученные результаты представлены числовым значением с буквой, соответствующей шкале.

Способ отскока состоит в определении твердости по величине отскока вертикально падающего бойка с заданной высоты после удара об исследуемую поверхность.

Примерное соотношение разных шкал

Для выражения твердости применяются условные единицы измерения. В основном данную технологию Шора применяют для твердых материалов.

К тому же, рассматриваемый метод Шора распространен в промышленности ввиду быстроты и простоты выполнения измерений. Тем его применяют, в основном, для контроля температурной обработки. Подходит для определения твердости крупных предметов, криволинейных поверхностей, готовых деталей. При этом, как и первый метод Шора, характеризуется низкой точностью ввиду того, что величина отскока бойка определяется, помимо твердости, многими прочими параметрами, а именно шероховатостью поверхности, структурой, толщиной и др.

Таким образом, несмотря на различные технологии осуществления, методы Шора близки по качествам: благодаря простоте они обеспечивают большую оперативность измерений, но с низкой точностью.

Проблема рассматриваемой технологии состоит в том, что твердость по Шору невозможно точно перевести в прочие величины твердости и прочности при растяжении. Это объясняется оторванностью твердости Шора от фундаментальных характеристик из-за эмпиричного характера метода.

Данная технология имеет преимущественно практическую направленность ввиду того, что определяемый ею показатель влияет на эксплуатационные характеристики. Например, таким методом измеряют твердость резины автомобильных шин.

Приборы

Оборудование для определения твердости по Шору было создано изобретателем самого метода. В зависимости от способа, используется дюрометр либо склероскоп.

Дюрометр Шора

Прибор, называемый дюрометром, применяют для определения твердости Шора вдавливанием. Данные устройства представлены несколькими типами. Приборы классов D и A включают следующие детали:

- Опорную поверхность. Площадь ее составляет от 100 мм2. Имеет отверстие 2,5 — 3,5 мм диаметром в 6 или более мм от края.

- Индентор. Представлен стержнем 1,1 — 1,4 мм диаметром из закаленной стали.

- Индикаторное устройство. Демонстрирует выход за опорную поверхность кончика индентора, выражая в условных единицах его величину.

- Калиброванную пружину. Служит для приложения усилия к индентору.

В качестве дополнительного оборудования, дюрометры оснащают приспособлением для фиксации груза. Оно центрировано по оси индентора и позволяет создавать определенное прижимное усилие.

Что касается типов дюрометров, их дифференцируют на основе шкал, применяемых для разных материалов. Всего существует 12 шкал. Наиболее распространены среди них варианты типов D и A. Тип A отличается направленностью на более мягкие материалы. Приборы данного типа характеризуются, следовательно, меньшим прижимным усилием и большей точностью измерений. Нужно отметить, что сила, создаваемая дюрометром, рассчитывается по специальным формулам.

Схема склероскопа Шора

Склероскопы представлены приборами, оснащенными сферическим бойком. Их также дифференцируют на несколько типов на основе шкал. Наиболее распространены C и D. Так, устройство типа C имеет установленную на штативе с предметным столиком полую трубку с окном. На последнее нанесена шкала. Внутри трубки находится боек 2,5 г массой и 1,25 мм радиусом, удерживаемый фиксирующе-спусковым устройством, установленным сверху трубки. Высоту отскока фиксируют визуально. Устройства типа D имеют более тяжелый боек (36 г) и электронное или механическое устройство регистрации величины отскока. Боек обычно бывает с алмазным наконечником, хотя для исследования мягких материалов применяют варианты со стальным тупым наконечником.

Отдельно следует отметить, что ввиду наличия нескольких шкал для каждого из приборов для определения твердости Шора, создана таблица перевода из одной в другую.

Осуществление измерений

Измерение твердости способом вдавливания выполняют на горизонтальной твердой поверхности. Дюрометр располагают вертикально. Опорную поверхность прибора быстро прижимают к исследуемому предмету и оказывают на него давление. Спустя 15 секунд снимают показания. Далее выполняют вычисление среднего для пяти замеров в различных точках поверхности на взаимном удалении от 6 мм. В случае мгновенного замера показания снимают через секунду после оказания давления. При этом учитывают максимальный результат.

Проведение измерений методом Шора

В случае получения на дюрометре типа D результатов менее 20, следует использовать прибор типа A, и наоборот, если дюрометр класса A дает значения более 90, переходят на устройство типа D.

Для повышения точности опорную поверхность прижимают к предмету с применением штатива и груза.

Для выполнения корректных измерений необходимо соблюдение следующих требований:

- Необходимо, чтобы толщина исследуемого предмета составляла от 6 мм. Для достижения данного значения допустимо совмещение нескольких слоев, однако вследствие недостаточно плотного их прилегания возможно отклонение результатов в сравнении с аналогичными цельными предметами.

- Измеряемые предметы должны иметь размеры, достаточные для осуществления измерений на расстоянии от 12 мм от краев поверхности.

- Исследуемая поверхность в радиусе хотя бы 6 мм от кончика индентора должна быть ровной. При наличии перепадов, шероховатостей, неровностей происходит существенное отклонение результатов.

- Материалы кондиционируют.

- Необходимо учитывать условия среды и исключить те из них, что влияют на параметры материала.

При исследовании методом отскока склероскоп устанавливают вертикально по отвесу или уровню. Измеряемый предмет фиксируют на его столике, зажимается. Цилиндрические детали размещают в специальной подставке, а крупные предметы исследуют съемной частью прибора. В данном случае также проводят пять измерений твердости и результатом считают их среднее значение. При этом удары выполняют с частотой до 5 в 10 секунд, а точки располагают в 2 мм или более друг от друга и от краев.

Таким образом, технология определения твердости методом Шора включает простые, но неточные методы, наиболее применимые для быстрых измерений.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Измерение твердости резины | Независимая Экспертиза Волгоград

Что такое твердость резины по Шору?

У каждого производителя шин свои технологии и рецепты производства смесей, из которых делаются протекторы шин, причем у одного производителя таких рецептов скорее всего есть несколько. Химический состав и сам рецепт Вам, конечно, никто не расскажет, но кое-что о составе резины узнать можно, например, по показателю твердости резины по Шору, или же из маркетингового позиционирования шины на рынке ее производителем.

Если предельно упростить ситуацию, то существуют некие максимум и минимум твердости состава резиновой смеси, пригодные для производства шин, и в этом диапазоне как раз и варьируют производители. Измеряется твердость резины с помощью специальных приборов – дюрометров Шора и выражается, соответственно, в условных единицах Шора.

Шкала и метод определения твердости низкомодульных материалов (пластмассы, эластомеры, каучуки и т.д.) были предложены Альбертом Ф. Шором – отсюда и название. Принцип определения твердости по Шору достаточно прост – в образец материала вдавливается специальный стержень с заданной силой и при заданных условиях. Глубина вдавливания и определяет твердость материала (в обратной пропорции – чем глубже, тем мягче). Резиновая смесь, из которой изготовлен протектор автомобильных шин, как правило, имеет твердость в диапазоне 50-70 условных единиц Шора.

На что влияет твердость и состав резины?

В первую очередь, твердость резиновой смеси, из которой сделан протектор покрышки, определяет качество сцепления с дорожным покрытием: чем резина мягче (твердость ниже) – тем, при прочих равных, сцепление с дорогой лучше. Но есть существенные побочные эффекты, которые не позволяют производителям делать автомобильные шины слишком мягкими и заставляют их разрабатывать сбалансированные модели покрышек, ориентированные на те или иные условия эксплуатации. Вот основные из этих побочных эффектов:

Недостатки мягкой резины (при прочих равных):

-

Мягкая резина быстрее изнашивается.

-

Мягкая резина хуже держит форму, что снижает курсовую устойчивость и устойчивость в поворотах и на виражах.

-

Мягкая резина является более шумной.

-

Мягкая резина сильнее нагревается, а потому имеет сниженные скоростные режимы.

Преимущества мягкой резины (при прочих равных):

-

Меньше тормозной путь и лучше динамика разгона.

-

Лучшее сцепление с мокрым дорожным покрытием.

-

Имеет несколько лучшую управляемость за счет лучшего сцепления с дорожным покрытием.

-

Более комфортна на плохом дорожном покрытии

Сразу следует заметить, что твердость резины далеко не всегда декларируется производителем и узнать этот параметр для конкретной модели шины можно, разве что, из результатов тестов, да и то, только в случае, если модель участвовала в тесте. Как правило, твердость привязана к другим параметрам, например, из твердой каучуковой смеси делают обычно т.н. скоростные шины, а из более мягкой – т.н. дождевые.

Специалисты организации Независимая Экспертиза готовы помочь как физическим, так и юридическим лицам в определении различных видов оценки, экспертизы.

Если же после изучения данного раздела у Вас останутся нерешенные вопросы или же Вы захотите лично пообщаться с нашими специалистами или заказать независимую экспертизу качества шин, всю необходимую для этого информацию можно получить в разделе “Контакты”.

Веруться: экспертиза

Вернуться: полезная информация

С нетерпением ждем Вашего звонка и заранее благодарим за оказанное доверие

Экспертиза качества шины проводится

Волгоград, ул. Иркутская, 7 (остановка ТЮЗ, отдельный вход с торца здания). 400074, г.

Заключение независимой экспертной организации имеет статус официального документа доказательного значения и может быть использовано в суде.

www.expertiza34.ru

Твёрдость металла, резины, бетона и способы измерения твёрдости

Твёрдость металла, резины, бетона и способы измерения твёрдости

26.01.2014Твёрдость металла, резины, бетона и способы измерения твёрдости

Единого общепринятого определения термина «ТВЁРДОСТЬ» не существует поскольку методы определения этой метрологической величины настолько разнообразны, что нет возможности их объединить в одной фразе или описании. При этом даже для одного типа материала (напр. металлов) методов определения твердости существует более 5… Также именно по этой причине приборы для измерения твёрдости именуются не только твердомерами, но и другими названиями, указывающими на метод или материал измерения: дюрометр (для резин), склерометр (для минералов) и т.д.

Твёрдость минералов

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим минералом для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается – и тогда его твёрдость по Моосу ниже.

- минералы (природные и искусственные), в т.ч. измеряется твёрдость камней горных пород

- бетон и другие строительные материалы: твёрдость искусственных камней, плитки, стекла и др.

Молотки Шмидта (склерометры-молотки) – метод определения твёрдости и прочности на сжатие без разрушения строительный материалов: бетона, кирпичей, строительного раствора и пр. Оценка материалов происходит по предварительно установленной градуировочной зависимости между прочностью эталонных образцов и значением отскока бойка молотка Шмидта от поверхности материала.

Типы исследуемых материалов:

- бетон

- кирпич

- строительный раствор

- природные камни и горные породы

Твёрдость металлов

Твёрдость металлов – наиболее глубоко изученное и стандартизированное международной практикой измерение твёрдости. Наиболее распространены следующие методы:Измерение твёрдости металлов по Бринеллю (твердомеры)

Один из старейших методов, твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)Измерение твёрдости металлов по Роквеллу (твердомеры)

Это самый распространённый из методов начала XX века, твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRA, HRB, HRC и т.д.Измерение твёрдости металлов по Виккерсу (твердомеры и микротвердомеры)

Самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.)Измерение твёрдости металлов по Шору (твердомеры и склероскопы)

Данный метод крайне редко используется, твёрдость определяется по высоте отскока бойка от поверхности. Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSDИзмерение твёрдости металлов по Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д.Твёрдость резины

Определить твердость резины сегодня можно несколькими методами:Измерение твёрдости резины по Шору (твердомеры и дюрометры)

Самый широко применяемый на сегодня метод в мире, твёрдость резины определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. Твёрдость резины обозначается в международной практике как H, где H — Hardness (твёрдость, англ.), а 2-й буквой идёт обозначение типа шкалы, напр. HA, HB, HC, HD и т.д., в практике России пишется как «твёрдость по Шору тип А» или «твёрдость по Шору тип D».Измерение твёрдости по Аскеру (твердомеры и дюрометры)

Это национальный японский метод, сходный с методом измерения твёрдости резины по Шору, но отличающийся от него типом инденторов, пружин и пр. Твёрдость резины обозначается в международной практике как Asker (Аскер, англ.), а далее идёт обозначение типа шкалы, напр. Asker С, Asker D и т.д. В России не применяется.Измерение твёрдости по Роквеллу (твердомеры)

В этом случае используется стандартный твердомер Роквелла для измерения твёрдости металлов, но вместо индентора-конуса используются инденторы со стальными шариками. Твёрдость резины обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRP, HRL, HRM или HRE.vostok-7.ru

Твердость резин – Справочник химика 21

По степени твердости резины можно разделить на несколько групп (табл. 7.2). [c.98]Твердомеры, применяемые для испытаний, делятся на приборы лабораторного типа и портативные. К первым относятся твердомер ТШМ-2, твердомер для определения твердости по ИСО, микротвердомеры и др. Микротвердомеры применяются для определения твердости изделий малых размеров, сложной конфигурации и не имеющих плоских поверхностей. Портативным является твердомер ТИР для определения твердости по Шору А, которым широко пользуются и в лабораториях, и в цехах. При испытании серии образцов зависимость твердости резин от их состава, степени вулканизации и условий испытания выражают графически. [c.99]

Определение твердости резин по Шору А 1 3 ед. [c.231]

Определение твердости резин в международных единицах (по ИСО) [c.105]

Измерение твердости резин проводят в соответствии со следующими международными стандартами [c.529]

Существуют еще два метода определения твердости резин, обозначаемые ТШ и ТМ, основанные на вдавливании индентора сферической формы (ГОСТ 20403—75). [c.102]

При использовании в качестве абразива металлической сетки испытания проводят при двух контактных давлениях в зависимости от твердости резин по Шору Ai менее 90 ед. — 30—50 кПа, более 90 ед. — 50—70 кПа. [c.161]

Твердость резины по Шору А—деформация пружины, подпирающей иглу стандартных размеров, погруженную в образец, пр 1 заданном сближении ее опоры с плоской поверхностью образца. [c.337]

В зависимости от твердости резины шнуры, кроме пищевого, подразделяют на мягкие, средней твердости и повышенной твердости. Пищевой шнур изготовляют из резины средней твердости. [c.1209]

Твердомер ПМТ-1 (рис. 5.9) предназначен для определения твердости резин и пластмасс в широком диапа юне температур. [c.63]

Твердость резин зависит от свойств каучука, входящего в состав резиновой смеси, свойств и дозировок вулканизующей [c.97]

Слой латуни, покрывающей поверхность металла, должен содержать около 70% меди и около 30% цинка. Резина должна иметь определенный состав. Мало пригодны смеси, содержащие ультраускоритель. Смеси, содержащие среднее количество серы и ускорителя, хорошо крепятся к металлу. С повышением твердости резины прочность ее крепления к металлу посредством латуни увеличивается. Прочность крепления резины из натурального каучука, СКН, наирита примерно одинакова. [c.582]

Опыт показывает, что материал кольца подвержен под давлением жидкости деформации и при известных соотношениях размера зазора 5 между уплотняемыми поверхностями и твердостью резины будет выдавливаться в зазор (рис. 3.116,6), в результате чего кольцо подвергнется разрушению. [c.490]

Резина. Высокая эластичность резины позволяет легко достичь плотности между металлической поверхностью и прокладкой при малых усилиях зажатия. Резина практически непроницаема для газов и жидкостей, имеет достаточную химическую стойкость. Поскольку чрезмерное сжатие ухудшает эксплуатационные свойства резины, деформацию необходимо ограничить 20—40 7о- Для прокладок обычно рекомендуется применять листовую техническую резину по ГОСТ 17133—83 и 7338—77 без тканевых прокладок, так как при наличии прослоек иногда может просочиться среда. По твердости резину подразделяют на мягкую (м), средней твердости (с) и повышенной твердости (п). По стойкости резину подразделяют на теплостойкую (Т) и морозостойкую (М). Рекомендуется применять маслобензостойкую резину (МБ) марок А и Б в зависимости от степени стойкости. Область применения указанных выше материалов приведена в табл. 4.7. [c.132]

Методики определения твердости резин [c.100]

Допустимая величина зазора между уплотняемыми поверхностями зависит от твердости резины и давления, на которое рассчитан затвор. Для кольца, выполненного из резины, имеющей твердость 70 (по Шору), рекомендуются следующие величины максимальных зазоров [c.185]

При помощи пружины создают нагрузку на индентор — предварительную 0,55 Н и предельную 8.05 Н. При предварительной нагрузке стрелка указателя твердости должна находиться на нуле. Твердость отсчитывают по истечении 3 с момента приложения нагрузки. Если к этому времени игла продолжает погружаться, измерение проводят через 15 с, отражая это в рабочем журнале. Дли измерений твердости резин по Шору служит прибор 2033 ТИР [211. [c.101]

Твердость резин характеризуют сопротивлением испытуемого образца материала вдавливанию в него (погружению) наконечников различных форм (инденторов). Показатель твердости зависит от размеров и формы индентора, режима и времени воздействия кроме того, на него влияют силы трения между резиной и индентором, жесткость опоры под образцом и др. факторы. Если задана вдавливающая нагрузка, то измеряют глубину погружения индентора, и наоборот. В отличие от испытаний металлов, при испытании резин (как и пластмасс) глубину погружения измеряют не после снятия нагрузки (по глубине отпечатка индентора, т. е. по остаточной деформации), а во время действия нагрузки. При этом нагрузки и длительность их воздействия выбирают сравнительно небольшими, чтобы остаточные деформации не развивались. Существует полуэмпирич. зависимость / =0,00051 свя- [c.447]

Бартеневым и Захаренко [364] изучалась зависимость между статическим модулем и твердостью резин при различной дозировке наполнителей (сажа, мел). Эта зависимость выражается уравнением [c.634]

В зависимости от твердости резины трубки типов I, II и III выпускают мягкие и средней твердости, трубки типа IV—мягкие, средней твердости и повышенной твердости и трубки типа V— только средней твердости. [c.1203]

Прибор переносной А2033ТИР предназначен для измерения твердости резины по Шору А. В корпусе прибора размещены механизмы измерения силы и перемещения индентора (рис. 5.10). Определение твердости заключается в изменении сопротивления резины погружению в нее индентора. При внедрении индентора в испытуе- [c.65]

Микротвердомер МТР-1 (рис. 5.11) применяется для определения твердости резин и резинотехнических изделий по шкале 1КН0. [c.66]

Жесткость и твердость резины с увеличением количе

www.chem21.info

О чем говорит покупателю твердость шин

Изучая характеристики шин можно обратить внимание на такой показатель, как твердость резины. Этот показатель измеряется по специальной шкале, названной именем ее создателя — шкала Шора. Для чего же производители указывают этот параметр и какие выводы следует делать из него, ведь правильный выбор шин — это вопрос безопасности.

Твердость резины прямо связана с сезонностью колеса. Чем резина мягче, тем на более низкую температуру она рассчитана. Поэтому у зимних моделей твердость будет ниже, а у летних выше. Всесезонные шины будут иметь средние значения твердости. Шины для снега и льда будут мягче чем те, которые, несмотря на зимнюю маркировку, созданы в первую очередь для мокрого асфальта. Летние шины в зависимости от твердости будут лучше вести себя в жару или при умеренной температуре.

Выбирая колеса, стоит задуматься, в каких условиях придется эксплуатировать резину большую часть времени, ведь неправильный подбор шин, по статистике страховых компаний — одна из наиболее распространенных причин, вынуждающая производить кузовной ремонт. Если для Вашего региона характерны морозные и снежные зимы — лучше приобрести наиболее мягкие шины. Как правило их поверхность будет покрыта множеством тонких канавок и прорезей — ламелей. Они помогаю шинам цепляться за лед и укатанный снег.

Если большая часть пробега зимой приходится на город и езду по асфальту — лучше предпочесть зимние шины с более высокой твердостью — они будут меньше изнашиваться и обеспечат лучшие сцепные свойства при околонулевой температуре и поездках на высокой скорости. Ведь при большой скорости резина нагревается, и становится мягче, чем была первоначально.

Покупая колеса на лето, стоит обратить внимание не только на температуру на улице, но и на стиль вашего вождения. Если Вы управляете автомобилем плавно и не любите больших скоростей — более мягкий состав резиновой смеси даст вам больше комфорта и более мягкие реакции на поворот руля. Но и износ таких колес будет происходить быстрее. А для агрессивных водителей нужно выбирать более твердые колеса — в прохладную погоду они могут иметь чуть худшие свойства, но оптимально проявят себя в горячем состоянии, при резких маневрах и поездках на большой скорости.

Что происходит, когда твердость шины не соответствует условиям эксплуатации? Если колесо слишком твердое для этой температуры, оно будет легко скользить по асфальту, как это происходит с летними колесами, если на них дождаться первых заморозков. Затвердевшая резина не может точно повторять профиль поверхности и не передает достаточного усилия в пятне контакта., что может закончиться неприятностью и Вам понадобится покраска автомобиля. А если резина будет слишком мягкой, то сцепные свойства также ухудшатся. В таких условиях наружный слой как бы немного расплавляется и выполняет роль смазки между колесом и дорогой. Кроме того, шина интенсивно изнашивается даже при качении по дороге, а тем более при экстремальных маневрах. Также может происходить так называемая грануляция — скатывание верхнего слоя в небольшие цилиндрики. Так ведет себя битум, если его потереть между пальцами. Грануляция приводит к наиболее быстрому и, как правило, неравномерному износу шин, поэтому если вы заметили такое явление — нужно поскорее принять меры. Ведь иногда дело может быть не только в мягкой резине, но и в неправильных углах установки колес и неисправностях ходовой части.

www.anytyres.ru