Твердость сталь 45 в состоянии поставки: характеристики, применение, ГОСТ – справка по маркам стали

alexxlab | 18.03.2023 | 0 | Разное

Сталь 45 – характеристики, применение и расшифровка

| Химический состав в % стали 45 | ||

| C | 0,42 – 0,5 | |

| Si | 0,17 – 0,37 | |

| Mn | 0,5 – 0,8 | |

| Ni | до 0,25 | |

| S | до 0,04 | |

| P | до 0,035 | |

| Cr | до 0,25 | |

| Cu | до 0,25 | |

| As | до 0,08 | |

| Fe | ~97 | |

| Зарубежные аналоги марки стали 45 | ||

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 | |

| Германия | 1. 0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 | |

| Япония | S45C, S48C, SWRCh55K, SWRCh58K | |

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h2, XC42h2TS, XC45, XC45h2, XC48, XC48h2 | |

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E | |

| Евросоюз | 1.1191, 2C45, C45, C45E, C45EC, C46 | |

| Италия | 1C45, C43, C45, C45E, C45R, C46 | |

| Бельгия | C45-1, C45-2, C46 | |

| Испания | C45, C45E, C45k, C48k, F.114, F.1140, F.1142 | |

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 | |

| Швеция | 1650, 1672 | |

| Болгария | 45, C45, C45E | |

| Венгрия | A3, C45E | |

| Польша | 45 | |

| Румыния | OLC45, OLC45q, OLC45X | |

| Чехия | 12050, 12056 | |

| Австрия | C45SW | |

| Австралия | 1045, HK1042, K1042 | |

| Швейцария | C45, Ck45 | |

Юж. Корея Корея | SM45C, SM48C | |

| Свойства и полезная информация: |

| Удельный вес: 7826 кг/м3 Термообработка: Состояние поставки Твердость материала: HB 10 -1 = 170 МПа Температура критических точек: Ac1 = 730 , Ac3(Acm) = 755 , Ar3(Arcm) = 690 , Ar1 = 780 , Mn = 350 Свариваемость материала: трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. Температура ковки, °С: начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе. Обрабатываемость резанием: в горячекатаном состоянии при HB 170-179 и σв=640 МПа, К υ тв.  спл=1 и Кυ б.ст=1 спл=1 и Кυ б.ст=1Флокеночувствительность: малочувствительна. Склонность к отпускной хрупкости: не склонна. |

| Механические свойства стали 45 | |||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σв(МПа) | δ5 (%) | ψ % |

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 |

| Сталь калиброванная 5-й категории после нагартовки | Образцы | 640 | 6 | 30 | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | до 590 | 40 | ||

| 1577-93 | Листы нормализованный и горячекатаные Полосы нормализованные или горячекатаные | 80 6-25 | 590 600 | 18 16 | 40 |

| 16523-97 | Лист горячекатаный Лист холоднокатаный | до 2 2-3,9 до 2 2-3,9 | 550-690 550-690 | 14 15 15 16 | |

| Механические свойства поковок из стали 45 | |||||||

| Термообработка | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более |

| Нормализация | 100-300 300-500 500-800 | 245 | 470 | 19 17 15 | 42 34 34 | 39 34 34 | 143-179 |

| до 100 100-300 | 275 | 530 | 20 17 | 40 38 | 44 34 | 156-197 | |

Закалка. Отпуск Отпуск | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Нормализация Закалка. Отпуск | до 100 100-300 300-500 | 315 | 570 | 17 14 12 | 38 35 30 | 39 34 29 | 167-207 |

| до 100 100-300 до 100 | 345 345 395 | 590 590 620 | 18 17 17 | 45 40 45 | 59 54 59 | 174-217 174-217 187-229 | |

| Механические свойства стали 45 в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

Закалка 850 °С, вода. Образцы диаметром 15 мм. Образцы диаметром 15 мм. | ||||||

| 450 500 550 600 | 830 730 640 590 | 980 830 780 730 | 10 12 16 25 | 40 45 50 55 | 59 78 98 118 | |

| Закалка 840 °С, Диаметр заготовки 60 мм. | ||||||

| 400 500 600 | 520-590 470-820 410-440 | 730-840 680-770 610-680 | 12-14 14-16 18-20 | 46-50 52-58 61-64 | 50-70 60-90 90-120 | 202-234 185-210 168-190 |

| Механические свойства стали 45 при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Нормализация | |||||

| 200 300 400 500 600 | 340 255 225 175 78 | 690 710 560 370 215 | 20 22 21 23 33 | 36 44 65 67 90 | 64 66 55 39 59 |

Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||

| 700 800 900 1000 1100 1200 | 140 64 54 34 22 15 | 170 110 76 50 34 27 | 43 58 62 72 81 90 | 96 98 100 100 100 100 | |

| Механические свойства стали 45 в зависимости от сечения | |||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 850 °С, отпуск 550 °С. Образцы вырезались из центра заготовок. | |||||

| 15 30 75 100 | 640 540 440 440 | 780 730 690 690 | 16 15 14 13 | 50 45 40 40 | 98 78 59 49 |

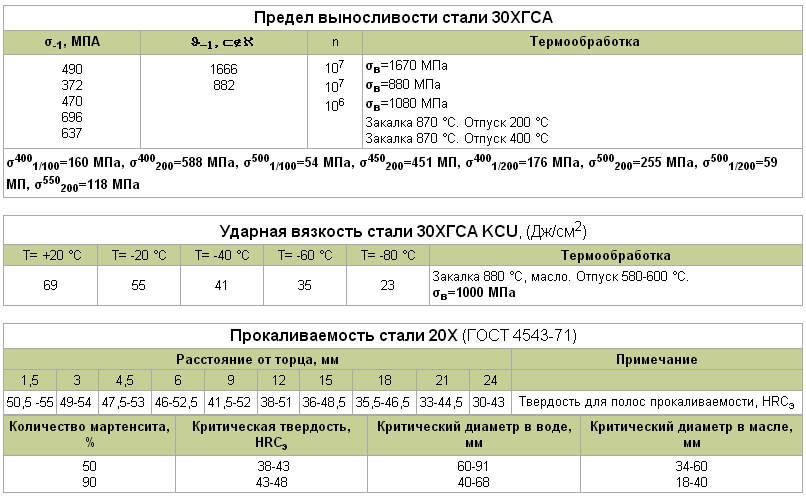

| Предел выносливости стали 45 | ||

| σ-1, МПА | J-1, МПА | Состояние стали |

| 245 421 231 331 | 157 | σ0,2=310 МПа, σв =590 МПа σ0,2=680 МПа, σв =880 МПа σ0,2=270 МПа, σв =520 МПа σ0,2=480 МПа, σв =660 МПа |

| Ударная вязкость стали 45 KCU, (Дж/см2) | ||||

| Т= +20 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С | Состояние поставки |

| Пруток диаметром 25 мм | ||||

| 14-15 42-47 49-52 110-123 | 10-14 27-34 37-42 72-88 | 5-14 27-31 33-37 36-95 | 3-8 13 29 31-63 | Горячекатаное состояние Отжиг Нормализация Закалка.  Отпуск Отпуск |

| Пруток диаметром 120 мм | ||||

| 42-47 47-52 76-80 112-164 | 24-26 32 45-55 81 | 15-33 17-33 49-56 80 | 12 9 47 70 | Горячекатаное состояние Отжиг Нормализация Закалка. Отпуск |

| Прокаливаемость стали 45 (ГОСТ 4543-71) | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 12 | 16,5 | 24 | 30 | Закалка 860 °С |

| 50,5-59 | 41,5-57 | 29-54 | 25-42,5 | 23-36,5 | 22-33 | 20-31 | 29 | 26 | 24 | Твердость для полос прокаливаемости, HRC |

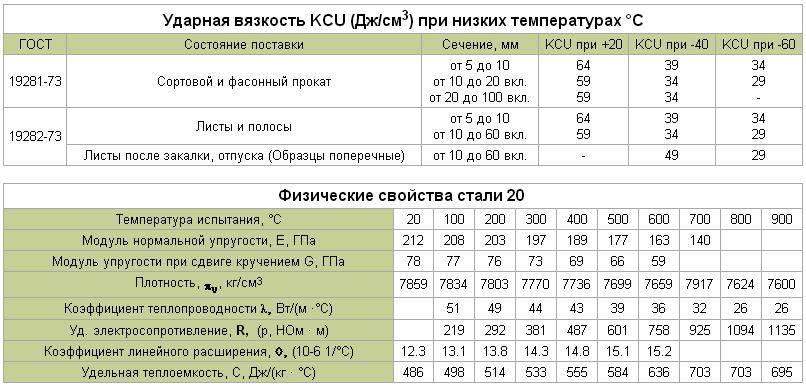

| Физические свойства стали 45 | ||||||

| T (Град) | E 10– 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2 | 7826 | ||||

| 100 | 2. 01 01 | 11.9 | 48 | 7799 | 473 | |

| 200 | 1.93 | 12.7 | 47 | 7769 | 494 | |

| 300 | 1.9 | 13.4 | 44 | 7735 | 515 | |

| 400 | 1.72 | 14.1 | 41 | 7698 | 536 | |

| 500 | 14.6 | 39 | 7662 | 583 | ||

| 600 | 14.9 | 36 | 7625 | 578 | ||

| 700 | 15.2 | 31 | 7587 | 611 | ||

| 800 | 27 | 7595 | 720 | |||

| 900 | 26 | 708 | ||||

Расшифровка марки стали: марка 45 означает, что в стали содержится 0,45% углерода, а остальные примеси крайне незначительны.

Применение стали 45 и термообработка изделий: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёхкулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Плоскогубцы, круглогубцы и ручные тисочки изготовляют из сталей 45 и 50. Для закалки эти инструменты нагревают в собранном виде, с раскрытыми губками. Ввиду того, что стали 45 и 50 склонны к образованию закалочных трещин, в особенности в местах резких переходов, нагревать надо только губки. Поэтому наилучшей средой для нагрева является свинцовая или соляная ванна. При нагреве в камерной печи следует обеспечить медленное остывание мест с резкими переходами (шарнир) путём погружения и перемещения в воде только губок (до потемнения остальной части). Отпуск производят при температуре 220-320° в течение 30-40 мин. Твёрдость губок Rc = 42-50. Твёрдость определяют на приборе РВ или тарированным напильником.

Твёрдость губок Rc = 42-50. Твёрдость определяют на приборе РВ или тарированным напильником.

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | – относительная осадка при появлении первой трещины, % | |

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R и ρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn и r | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

Другие статьи

Сталь марки 45ХН2МФА

Сталь У7А

Сталь 34ХН1МА

СТАЛЬ 10Х14Г14Н4Т

Сталь 25ХГСА

Масса уголка стального

Характеристика материала 09Г2С

Сталь марки 38Х2МЮА

Сталь Ст3сп

Балка размеры

Продукция

Сталь У8 , описание свойств и режим закалки , термообработка

Сталь У8 , описание свойств и режим закалки , термообработка

|

Марка: У8 ( заменители: У7А, У7, У10А, У10 ) Класс: Сталь инструментальная углеродистая Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 1435-99 , ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006.  Калиброванный пруток: ГОСТ 1435-99 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка: ГОСТ 1435-99, ГОСТ 14955-77. Полоса:ГОСТ 103-2006, ГОСТ 4405-75 . Поковки и кованные заготовки: ГОСТ 1435-99, ГОСТ 4405-75 , ГОСТ 1133-71. Лента: ГОСТ 2283-79 , ГОСТ 10234-77 . Калиброванный пруток: ГОСТ 1435-99 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка: ГОСТ 1435-99, ГОСТ 14955-77. Полоса:ГОСТ 103-2006, ГОСТ 4405-75 . Поковки и кованные заготовки: ГОСТ 1435-99, ГОСТ 4405-75 , ГОСТ 1133-71. Лента: ГОСТ 2283-79 , ГОСТ 10234-77 .Использование в промышленности: для инструмента, работающего в условиях, не вызывающих разогрева режущей кромки: фрез, зенковок, топоров, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек. |

| Химический состав в % стали У8 | ||

| C | 0,76 – 0,83 | |

| Si | 0,17 – 0,33 | |

| Mn | 0,17 – 0,33 | |

| Ni | до 0,25 | |

| S | до 0,028 | |

| P | до 0,03 | |

| Cr | до 0,2 | |

| Cu | до 0,25 | |

| Fe | ~97 | |

| Свойства и полезная информация: |

|

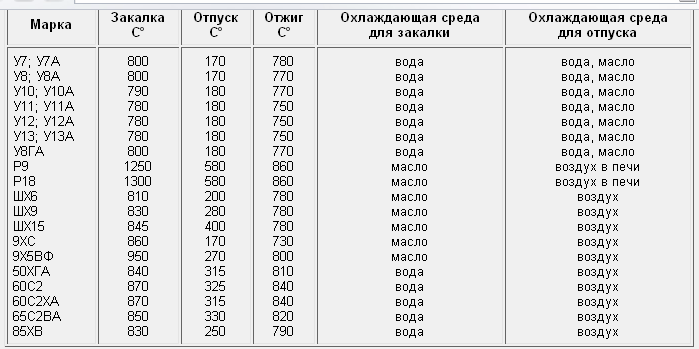

Удельный вес: 7839 кг/м3 Термообработка: Закалка 780oC, масло, Отпуск 400oC.  Твердость материала: HB 10 -1 = 187 МПа Температура критических точек: Ac1 = 720 , Ar1 = 700 , Mn = 245 Температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме. Обрабатываемость резанием: при HB 187-227, σв=620 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,1 Свариваемость материала: не применяется для сварных конструкций. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. |

| Твердость стали У8 после термообработки (ГОСТ 1435-99) | |

| Состояние поставки | Твердость |

|

Сталь термообработанная Закалка 780-800 °С, вода |

До НВ 187 Св. HRCЭ 63 |

| Механические свойства ленты стали У8 (ГОСТ 2283-79) | |||

| Состояние поставки | Сечение, мм | σв(МПа) | δ5 (%) |

| Лента отожженая холоднокатаная |

0,1-1,5 1,5-4,0 |

650 750 |

15 10 |

|

Лента нагартованная холоднокатаная, класс прочности : Н1 Н2 Н3 |

0,1-4,0

|

750-900 900-1050 1050-1200 |

|

| Лента отожженая высшей категории качества | 0,1-4,0 | 650 | 15 |

| Предел выносливости стали У8 | |

| σ-1, МПА | Термообработка |

| 490 | σв=1860 МПа, НВ 611 |

| Твердость стали У8 в зависимости от температуры отпуска | |

| Температура отпуска, °С | Твердость, HRCЭ |

| Закалка 780-800 °С, вода | |

|

160-200 200-300 300-400 400-500 500-600 |

61-65 56-61 47-56 37-47 29-37 |

| Механические свойства стали У8 в зависимости от температуры испытания | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | НВ |

| Отжиг или нормализация | |||||

|

100 200 300 400 500 600 700 |

– – – – – – – |

710 640 – – 500 370 255 |

17 15 17 19 23 28 33 |

24 15 16 23 29 39 50 |

195 205 205 190 170 150 120 |

Закалка 780 °С, масло. |

|||||

|

20 -40 -70 |

1230 1270 1300 |

1420 1450 1470 |

10 11 12 |

37 36 35 |

– – – |

|

Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженый. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с |

|||||

|

700 800 900 1000 1100 1200 |

– – – – – – |

105 91 55 33 21 15 |

58 58 62 62 80 69 |

91 100 100 100 100 100 |

– – – – – – |

| Теплостойкость стали У8 |

| Температура, °С | Время, ч | Твердость, HRCэ |

|

150-160 200-220 |

1 1 |

63 59 |

| Прокаливаемость стали У8 | |||||||||

| Расстояние от торца, мм | Примечание | ||||||||

| 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | Закалка 790 °С |

| 65,5-67 | 63-65 | 45,5-55 | 42-43,5 | 40,5-42,5 | 39,5-41,5 | 37-40,5 | 39-40 | 36-39,5 | Твердость для полос прокаливаемости, HRC |

| Критический диаметр в воде | Критический диаметр в масле |

| 15-20 | 4-6 |

| Физические свойства стали У8 | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 |

2. 09 09 |

7839 | ||||

| 100 | 2.05 | 11.4 | 49 | 7817 | 477 | 230 |

| 200 | 1.99 | 12.2 | 46 | 7786 | 511 | 305 |

| 300 | 1.92 | 13 | 42 | 7752 | 528 | 395 |

| 400 | 1.85 | 13.7 | 38 | 7714 | 548 | 491 |

| 500 |

1. 75 75 |

14.3 | 35 | 7676 | 565 | 625 |

| 600 | 1.66 | 14.8 | 33 | 7638 | 594 | 769 |

| 700 | 15.2 | 30 | 7600 | 624 | 931 | |

| 800 | 14.5 | 24 | 7852 | 724 | 1129 | |

| 900 | 1165 | |||||

Расшифровка марки стали У8: буква У говорит о том, что перед нами инструментальная качественная нелегированная сталь, в которой присутствует углерод в среднем количестве 0,8%.

Инструмент из стали У8 и его термообработка: молотки слесарные изготовляют из сталей У7 и У8. Закалке подвергаются боёк и хвост. Нагрев лучше всего вести в соляной или свинцовой ванне. При нагреве молотка в камерной печи сначала закаливают боёк, а потом хвост, после чего попеременно охлаждают до полного потемнения средней части. Для окончательного охлаждения молоток переносят в масло. Отпускают при 260-340° в течение 30-40 мин. Твёрдость Rc = 49 -56. Проверяют твёрдость на приборе РВ.

Для изготовления пневматического инструмента применяют сталь У8 или У7. Закалке подвергают рабочую хвостовую часть. Следует избегать нагрева пневматического инструмента полностью, поэтому лучше всего производить нагрев в соляных или свинцовых ваннах. Рабочую часть закаливают в воде с переносом в масло, а хвостовую часть в масле. После этого инструмент отпускают в зависимости от требуемой твёрдости рабочей части, а именно: зубила, крейцмейсели, пробойники, чеканы и насечки отпускают при 240-270° с выдержкой 30 – 40 мин. Требуемая твёрдость Rc = 56-59.

Требуемая твёрдость Rc = 56-59.

Обжимки, поддержки, бойки и выколотки отпускают при 270-300° в течение 30-40 мин. Требуемая твёрдость Rc = 53-56. Определяют твёрдость тарированным напильником. Нередки случаи, когда пневматический инструмент в месте перехода с меньшего диаметра на больший во время работы ломается, причём структура излома на глубину 5-8 мм по окружности весьма мелкозернистая, а глубже крупнозернистая. Основной причиной поломок является недостаточная чистота поверхности в местах переходов (риски, царапины и пр.).

Долота станочные изготовляют из сталей У8, У9, 65Х. Место перехода от тонкой части долота к толстой, а также стенки отверстия в полом долоте должны быть закалены на небольшую твёрдость. При несоблюдении этого возможно отгибание долота или поломка его во время работы. Получение небольшой твёрдости переходной части достигается прерывистой закалкой в воде для сплошных долот из углеродистой стали или же полной закалкой с последующим отпуском в соляной ванне до серого цвета побежалости для всех других долот. Хвостовую часть не закаливают. Долота сплошные отпускают при температуре 260-280°, а полые при 320-360°; выдерживают 20-30 мин. Требуемая твёрдость для оплошных долот Rc = 56-58, а для полых Rc = 50-52.

Хвостовую часть не закаливают. Долота сплошные отпускают при температуре 260-280°, а полые при 320-360°; выдерживают 20-30 мин. Требуемая твёрдость для оплошных долот Rc = 56-58, а для полых Rc = 50-52.

Стамески и долота плотничьи и столярные изготовляют из этих же сталей. Нагрев под закалку производят в печах-ваннах на длину 60-80 мм. При нагреве в камерных печах инструмент замачивают на длину 60-80 мм. Хвостовую часть не закаливают. Отпускают при температуре 250-300° в течение 20-40 мин. Требуемая твёрдость Rc = 53-58.

Комбинированные плоскогубцы и кусачки изготовляют из сталей У7 и У8. Термической обработке их подвергают в собранном виде с раскрытыми губками, калят только рабочую часть – в кусачках губки на длину 8-10 мм, а в комбинированных плоскогубцах губки на длину, включая прорези у шарнира. Охлаждают в масле или керосине при энергичном помешивании. Отпуск производят при температуре 220-300° в течение 30-40 мин. Твёрдость Rc = 52-60. Твёрдость контролируют на приборе РВ или тарированным напильником, а также путём откусывания стальной проволоки диаметром 2 мм.

Клейма изготовляют из вышеупомянутых сталей, закаливают с последующим отпуском при температуре 220-250°. Хвостовик отпускают путём нагрева в свинцовой ванне до серого цвета побежалости. Требуемая твёрдость рабочей части Rc =54-58.

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | – относительная осадка при появлении первой трещины, % | |

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 иσсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R иρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn иr | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

XCP Твердосплавная квадратная концевая фреза с покрытием для обработки закаленной стали / обработки стали высокой твердости / 4-зубая / кручение 45 ° / короткий / обычный тип от MISUMI

- MISUMI Top Page>

- Продукты>

- Инструменты для обработки>

- Твердосплавные концевые фрезы>

- Твердосплавные концевые фрезы>

- Многофункциональные концевые фрезы квадратного сечения (твердосплавные)>

- Концевая фреза с покрытием из твердого сплава XCP для обработки закаленной стали / обработки стали высокой твердости / 4 зуба / кручение 45° / короткая / обычная тип

Нажмите на это изображение, чтобы увеличить его.

Нажмите на это изображение, чтобы увеличить его.

- Предыдущая страница

- Следующая страница

- Скидка за объем

MISUMI

MISUMI

· Универсальная серия, идеально подходящая для обработки заготовок из закаленной стали (до 45 HRC) до стали высокой твердости (до 65 HRC).

· Покрытие с превосходной твердостью и термостойкостью делает его пригодным для высокоскоростной обработки.

· Концевая фреза с высоким углом кручения 45° и большой площадью контакта между заготовкой и лезвием, что обеспечивает долгий срок службы инструмента.

(i)Примечание

- Условия резки см. в нижней части вкладки габаритного чертежа.

Габаритный чертеж

Режимы резания

| Part Number |

|---|

| XCP-HEM4R3 |

| XCP-HEM4R4 |

| XCP-HEM4R5 |

| XCP-HEM4R6 |

| XCP-HEM4R8 |

| XCP- HEM4R10 |

| XCP-HEM4R12 |

| XCP-HEM4S2 |

| XCP-HEM4S3 |

| XCP-HEM4S4 |

| XCP-HEM4S6 |

| XCP-HEM4S8 |

| XCP-HEM4S10 |

| XCP-HEM4S12 |

| Part Number | Standard Unit Price | Minimum order quantity | Volume Discount | Standard Shipping Days ? | Внешний диаметр (D) (φ) | Длина канавки (ℓ) (мм) | Диаметр хвостовика (d) (мм) | Общая длина (L) (мм) | Рисунок |

|---|---|---|---|---|---|---|---|---|---|

46,85 € | 1 | В наличии | 6 дней | 3 | 16 | 6 | 60 | 1 | |

45,93 € | 1 | В наличии | 6 дней | 4 | 18 | 6 | 60 | 1 | |

51,21 € | 1 | В наличии | 6 дней | 5 | 21 | 6 | 60 | 1 | |

47,68 € | 1 | В наличии | 6 дней | 6 | 21 | 6 | 60 | 2 | |

57,80 € | 1 | В наличии | 6 дней | 8 | 26 | 8 | 75 | 2 | |

98,30 € | 1 | В наличии | 6 дней | 10 | 34 | 10 | 90 | 2 | |

141,33 € | 1 | В наличии | 6 дней | 12 | 38 | 12 | 100 | 2 | |

30,75 € | 1 | В наличии | 6 дней | 2 | 6 | 6 | 60 | 1 | |

32,58 € | 1 | В наличии | 6 дней | 3 | 8 | 6 | 60 | 1 | |

37,10 € | 1 | В наличии | 6 дней | 4 | 11 | 6 | 60 | 1 | |

40,89 € | 1 | В наличии | 6 дней | 6 | 13 | 6 | 60 | 2 | |

60,02 € | 1 | В наличии | 6 дней | 8 | 19 | 8 | 75 | 2 | |

75,94 € | 1 | В наличии | 6 дней | 10 | 22 | 10 | 80 | 2 | |

119,22 € | 1 | В наличии | 6 дней | 12 | 26 | 12 | 100 | 2 |

Загрузка. ..

..

Технические характеристики/Обзор

● Наконечник лезвия с насечками предотвращает выкрашивание в максимально возможной степени.

● Угол закручивания 45° обеспечивает большее контактное расстояние между лезвием и обрабатываемым материалом по сравнению с обычными продуктами с углом 30°, что снижает сопротивление резанию и увеличивает срок службы инструмента.

Основная информация

| Рабочий материал | Сталь общего назначения / Термообработанная сталь / Высокотвердая сталь ~ HRC55 / Высокотвердая сталь ~ HRC60 / Высокотвердая сталь – HRC65 / Нержавеющая сталь / Чугун | Количество канавок (лист) | 4 | Модель | Площадь |

|---|---|---|---|---|---|

| Покрытие | Для высокой твердости (на силиконовой основе) | Обработка приложений | Плоская поверхность/боковая поверхность/канавка/наклонная резка | Геометрия | Со свинцом |

| Угол кручения (θ) | Мощная спираль (от 45° до 60°) | Допуск на внешний диаметр (мм) | от -0,02 до 0 | ● Инвентарный продукт □ Продукт производителя | ● |

Настройка

Очистить все

14Предложение применимого номера детали.

Посмотреть номера деталей

Некоторые характеристики еще не указаны.

Номер детали заполнен.

Дополнительные продукты в этой категории

Техническая поддержка

- Технический запрос

Сталь C45 / AISI 1045 для станков с ЧПУ – Instant Quote

Сталь C45 является одной из основных конструкционных сталей благодаря отличному компромиссу между характеристиками прочности и ударной вязкости. Он подходит для создания твердых и прочных механических компонентов, таких как штифты, шестерни и пресс-формы.

Мгновенная цитата Галерея

Хорошее сочетание прочности и долговечности

Возможность закалки с поверхностной закалкой

Низкая химическая стойкость

Сталь C45 имеет среднее содержание углерода и является одной из наиболее широко используемых сталей для восстановления. Он поддается поверхностному упрочнению для получения однородно твердой поверхности. Она является самой популярной среди конструкционных сталей благодаря своим свойствам и конкурентоспособной стоимости.

Он поддается поверхностному упрочнению для получения однородно твердой поверхности. Она является самой популярной среди конструкционных сталей благодаря своим свойствам и конкурентоспособной стоимости.

- Обработка:

- Токарный станок с ЧПУ

- Фрезатура с ЧПУ

- ЧПУ Форатура

- Альтернативная номенклатура:

- AISI 1045

- 1.1191

- 1.0503

- Диапазон цен: € € € € €

- Идеально подходит для:

- Шестерни

- Механические компоненты

- Функциональные части

- Формы

«Шестерни, валы и механические компоненты являются основными областями применения»

Шестерни, валы и механические компоненты являются основными областями применения этой универсальной конструкционной стали. 3

3

Особенности

- Диапазон цен € € € € €

- Коррозионная стойкость Низкий

- Магнетизм Магнитный 9-6 Ом-см

- Электропроводность 3 % МАКО

- Максимальная температура подачи 500°С

- Теплопроводность 42 Вт/м-К

- Коэффициент теплового расширения 12 мкм/м-°C

- Время выполнения заказа < 4 дней

Технический паспорт

Галерея

Варианты отделки доступны для стали C45 / AISI 1045

Дробеструйная обработка с помощью ланцета

Подробнее

Подробнее

Области применения

Промышленный сектор

Механический сектор

Производственные технологии

Обрешетка

Узнайте больше о технологии

Производство осесимметричных компонентов со специальными токарными центрами означает снижение затрат и обеспечивает наилучший продукт для клиентов

Фрезерование

Узнайте больше о технологии

Фрезерование с ЧПУ подразумевает контролируемое удаление материала с помощью фрезы, геометрия которой определяет тип обработки и форму, которую можно создать.