Углерод в стали: Как влияет содержание углерода на свойства стали

alexxlab | 24.06.2022 | 0 | Разное

Углерод в металле и его влияние на свойства материала

Из этого материала вы узнаете:

- На что влияет углерод в металле

- Свойства металла (стали) с разным содержанием углерода

- Технология изготовления углеродистых сталей

- Области применения углеродистых сталей

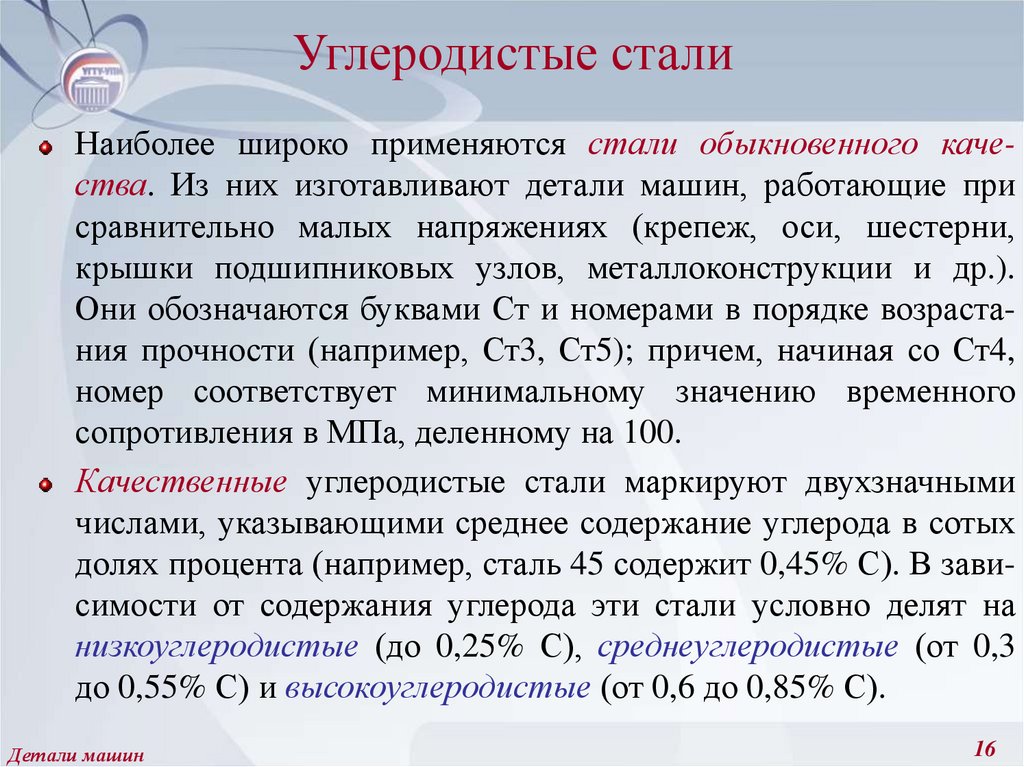

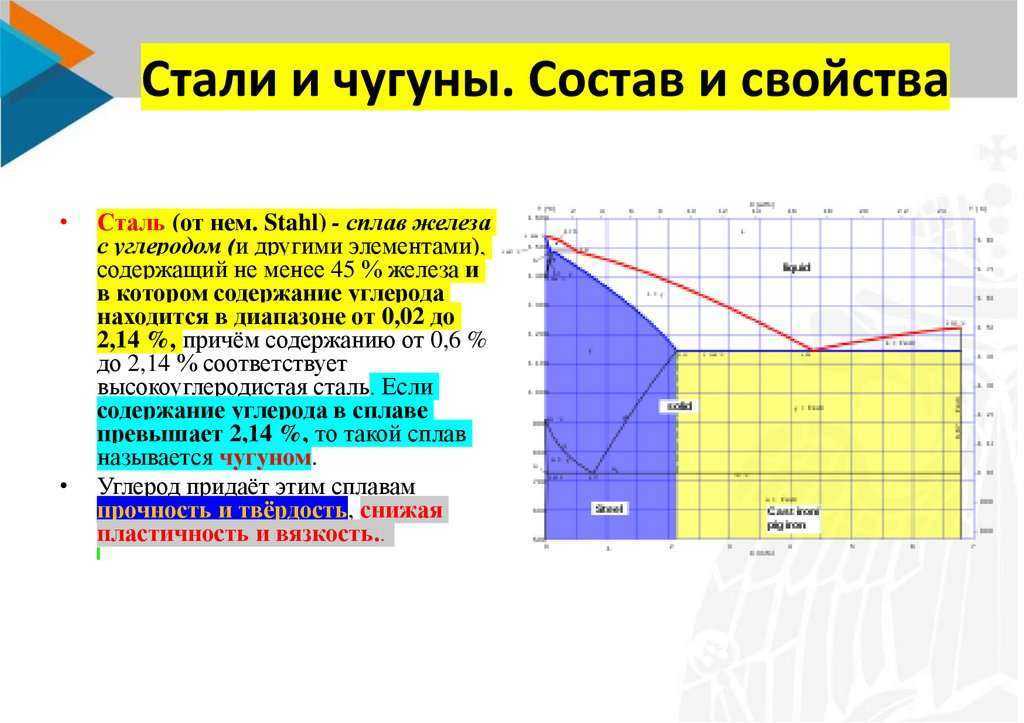

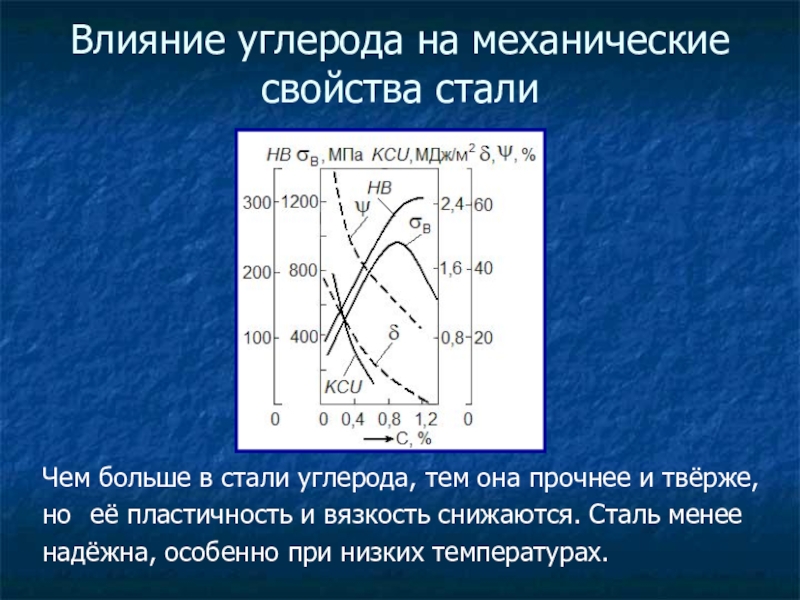

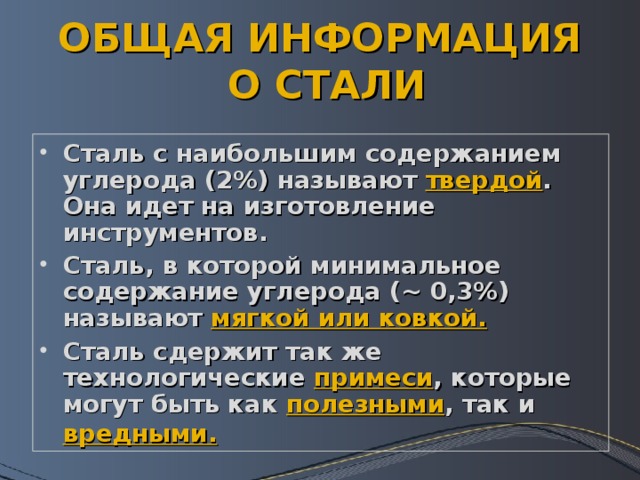

Содержание углерода в металле определяет свойства углеродистых сталей, в частности, механические характеристики. Благодаря изменению процентного соотношения углерода можно сделать материал более пластичным или твердым, вязким или прочным.

Такие стали называются углеродистыми и классифицируются по своему составу, степени окисления, а также методам производства и применения. Металлы с разной степенью цементита используются в разных сферах. Как же углерод в металле способствует повышению ее востребованности?

На что влияет углерод в металле

В процессе производства невозможно полностью удалить примеси из стали, поэтому они остаются в небольшом процентном содержании во всех углеродистых соединениях.

На основании доли углерода в металле принято выделять углеродистую и легированную сталь. Интересующий нас компонент позволяет скорректировать технические и механические характеристики материала.

В стали присутствуют:

- железо – в пределах 99 %;

- углерод – до 2,14 %;

- кремний – не более 1 %;

- марганец – до 1 %;

- фосфор – максимум 0,6 %;

- сера – до 0,5 %.

VT-metall предлагает услуги:

Также сталь содержит небольшую долю водорода, кислорода, азота.

Для чего нужен углерод в металле? В сталеплавильных процессах он играет такие роли:

- Присутствует в большинстве марок стали, поскольку позволяет получить материал с широким диапазоном механических свойств. А именно: влияет на соотношение феррита и перлита в структуре твердого металла, расширяет диапазон температур, при которых железо остается в устойчивом состоянии.

- Считается вредной примесью в сталях специального назначения, таких как электротехнические, жаропрочные, стойкие к коррозии, пр.

- Забирает на свое окисление основную долю кислорода, вдуваемого в ванну с целью избавления от примесей. Например, в кислородно-конвертерном и мартеновском скрап-рудном процессах уходит более 75–80 % кислорода. Поэтому основной задачей управления окислительным рафинированием считается регулировка удаления углерода в металле.

- Является единственной примесью при изготовлении стали, во время окисления которой выделяются газы CO и CO2. Объем последних многократно превосходит объема металла – если говорить точнее, то окисление килограмма углерода при +1 500 °C приводит к образованию более 10 м3 CO. Газ удаляется из ванны в форме пузырей, благодаря чему металл перемешивается со шлаком, возрастает скорость протекания тепло- и массообменных процессов. В результате на плавку уходит меньше времени.

- Пузыри оксида углерода проходят через расплав, параллельно избавляя его от газов, неметаллических включений при плавке и вакуумировании.

- Реакция окисления углерода сопровождается нагревом ванны, что важно для протекания кислородных процессов. Так, на кислородно-конвертерном этапе обработки металла тепло реакции окисления углерода обеспечивает 20–25 % приходной части теплового баланса плавки. Так сплав достигает температуры выпуска при значительной доле лома в шихте.

- От количества углерода в металле и его постоянного окисления зависит содержание кислорода в стали и оксидов железа в шлаке. Окисленность ванны влияет на потери железа со шлаком в виде оксидов, остаточное содержание прочих примесей, угар раскислителей и легирующих добавок, пр.

- Благодаря окислению интересующего нас элемента во время затвердевания металла в изложницах удается формировать слитки стали разных видов. Речь идет о кипящем, спокойном и полуспокойном типе данного металла.

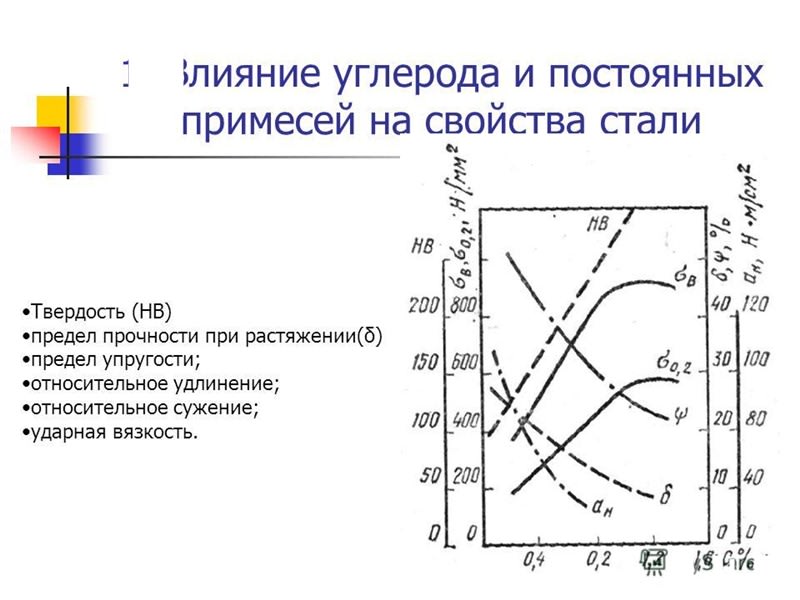

Увеличение доли углерода в металле провоцирует такие изменения:

- повышение электросопротивления;

- увеличение коэрцитивной силы;

- ухудшение проницаемости магнитов;

- снижение плотности индукции магнитов.

Свойства металла (стали) с разным содержанием углерода

Говоря о том, что такое углерод в металле, важно понимать, что свойства углеродистых сталей определяются сложным молекулярным строением. Структура цементита такова, что каждая ее ячейка имеет форму октаэдра.

Данная особенность обеспечивает ряд таких важных технико-экономических показателей сплавов, как:

- высокая прочность, несущая способность;

- твердый поверхностный слой в сочетании с мягкой сердцевиной, что объясняется плохой прокаливаемостью – данная характеристика компенсирует хрупкость металла;

- большой срок службы, достигающий 50 лет при нормальных условиях, либо применении средств, призванных защитить материал от появления очагов ржавчины;

- низкая стоимость технологии выплавки, которая используется с конца XIX века – именно тогда были созданы мартеновские печи.

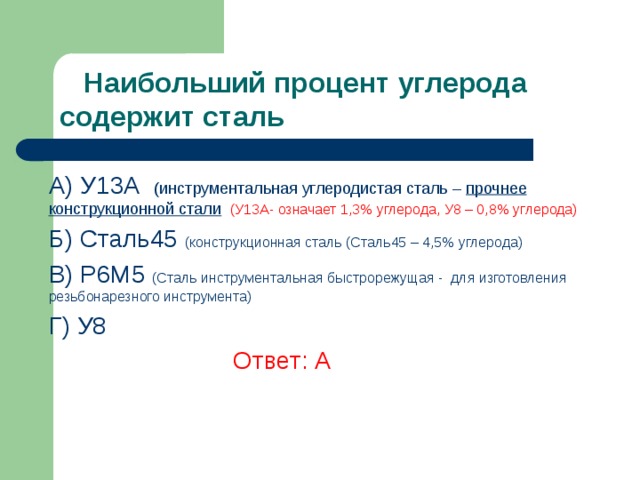

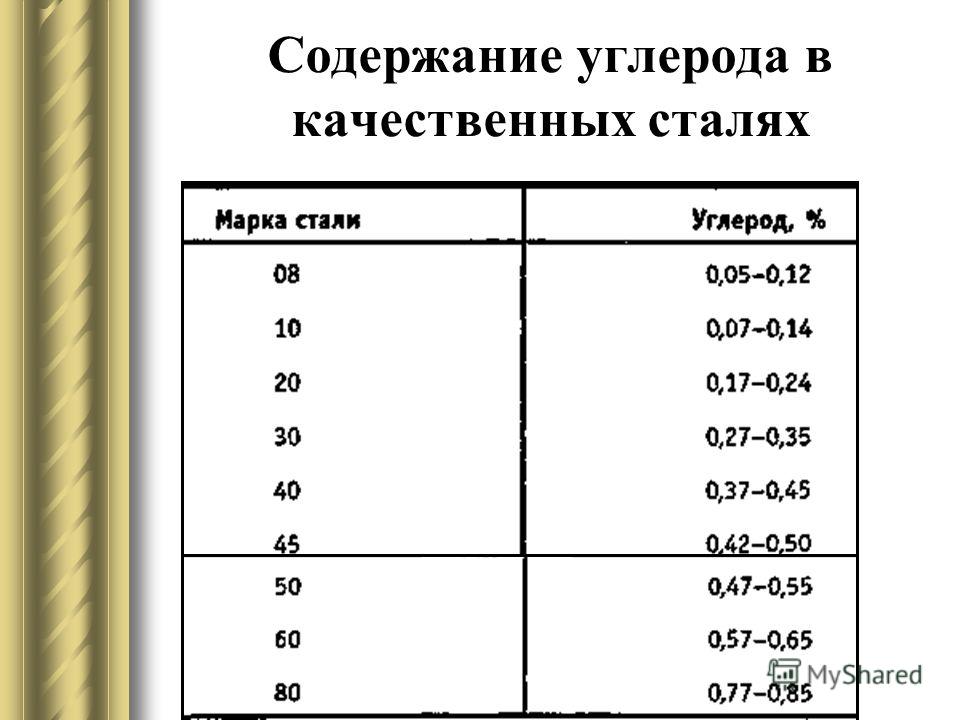

От количества углерода в металле зависит определенный вид стали:

- Низкоуглеродистая сталь имеет в составе до 0,25 % данного компонента, отличается пластичностью, однако легко поддается деформации.

Такой металл может обрабатываться в холодном виде либо при высоких температурах.

Такой металл может обрабатываться в холодном виде либо при высоких температурах. - Среднеуглеродистая сталь содержит 0,3–0,6 % углерода, является пластичной, текучей, имеет средний уровень прочности. Данный процент углерода в металле позволяет использовать его как материал для деталей и конструкции, эксплуатируемых в нормальных условиях.

- Высокоуглеродистая сталь предполагает долю углерода в 0,6–2 %. Отличается хорошей стойкостью к износу, низкой вязкостью, а также она прочная и дорогостоящая. Для проведения сварных работ металл необходимо предварительного разогреть до +225 °C.

Стоит отметить, что первые два вида проще поддаются обработке, свариванию.

Каждая марка стали имеет свою сферу применения и отличается от других методом изготовления:

Конструкционные стали

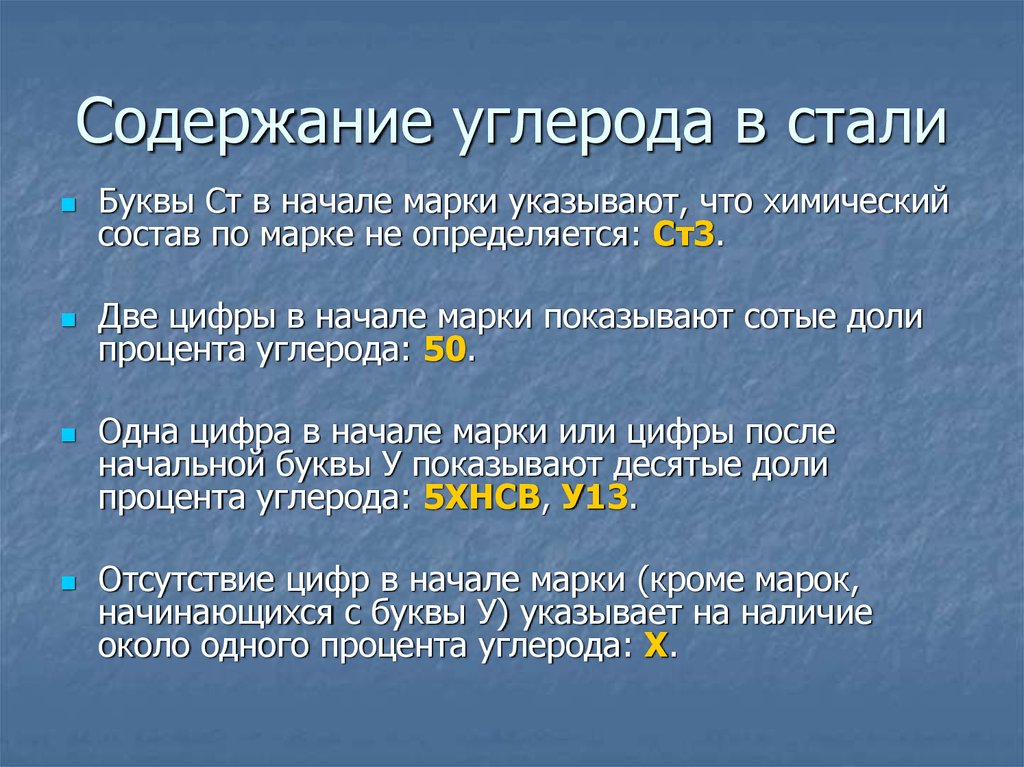

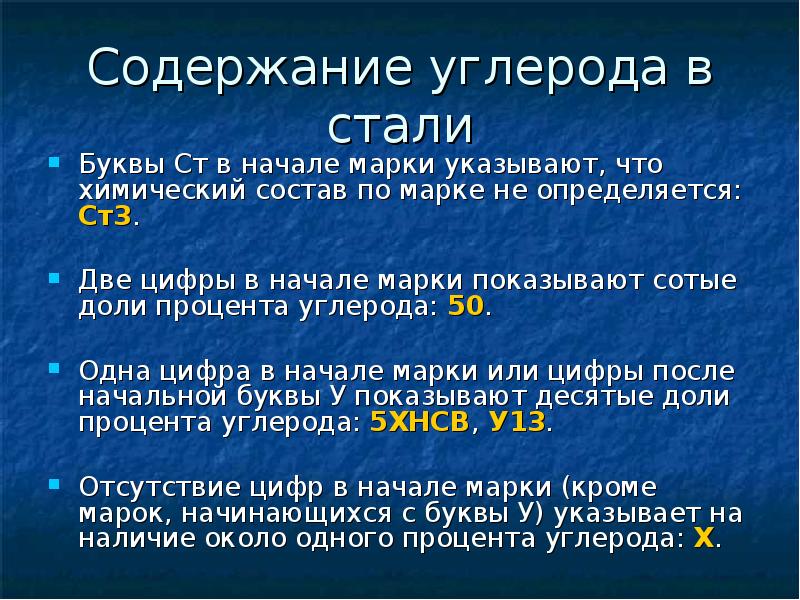

Обладают большой долей углерода в металле, для их производства используются мартеновские печи и специальные конвертеры. В маркировке конструкционных сталей применяют первые три буквы алфавита и цифры. По буквам можно определить принадлежность сплава к определенной группе, тогда как цифровое значение говорит о количестве углерода.

По буквам можно определить принадлежность сплава к определенной группе, тогда как цифровое значение говорит о количестве углерода.

Если в металле присутствует марганец, обозначение дополняется буквой «Г». Группа А разделяет сплавы по механическим характеристиками, Б – по доле примесей, В – сразу по двум показателям. Так, при производстве группы А отталкиваются от необходимых качеств, тогда как в группе Б опираются на соответствие нормам.

Инструментальные стали

Производят в мартеновской или электрической печи, которая стала наиболее распространена в последнее время. Марки сплава имеют различную вязкость, степень раскисления. Кроме того, среди инструментальных сталей принято выделять качественные и высококачественные.

Технология изготовления углеродистых сталей

Зная содержание углерода в металле, важно также понимать, что это позволяет использовать в металлургии различные методы производства углеродистых сталей, для каждого из них используется особое оборудование.

Специалисты выделяют несколько типов печей, применяемых для этих нужд:

- конверторные плавильные;

- мартеновского типа;

- электрические.

Конверторные печи расплавляют все компоненты сплава, после чего смесь проходит обработку техническим кислородом. В горячий металл вносят известь, чтобы удалить присутствующие примеси, превратив их в шлак. Процесс производства сопровождается активным окислением металла, из-за чего выделяется большое количество угара.

Использование конверторных печей для изготовления углеродистых сталей требует установки дополнительных фильтровальных систем, поскольку во время работы образуется много пыли. А монтаж дополнительного оборудования всегда чреват значительными финансовыми затратами.

Однако этот недостаток не мешает конверторному методу активно использоваться на металлургических производствах, так как специалисты ценят его за высокую производительность.

Печи мартеновского типа

обеспечивают высокое качество различных марок стали. Здесь производство металла с содержанием углерода состоит из таких этапов:

Здесь производство металла с содержанием углерода состоит из таких этапов:- в отдельный отсек печи загружают чугун, стальной лом, пр.;

- металл нагревается до значительной температуры;

- составляющие будущего сплава превращаются в однородную горячую массу;

- происходит химическая реакция между компонентами в процессе плавления;

- готовый металл поступает из печи.

Электрические печи предполагают совершенно иной подход к производству: отличается способ нагрева материалов. Благодаря использованию электричества снижается окисляемость металла в процессе разогрева, из-за чего в сплаве сокращается доля водорода. Это позитивно отражается на структуре и качестве готовой стали.

Области применения углеродистых сталей

Производство деталей машин

Прежде чем приступить к изготовлению определенной детали из углеродистых сталей, оценивают режим ее дальнейшей работы.

Марки металла, в которых содержится малая доля углерода, подходят для изделий, защищенных от серьезных нагрузок, воздействия вибрации, ударов. К таким элементам относятся:

К таким элементам относятся:

- дистанционные кольца;

- втулки;

- крышки;

- колпаки;

- маховики;

- стаканы для подшипников;

- прихваты, планки.

В качестве отдельной категории выделяют сварные каркасные конструкции, корпусные изделия, поскольку в этом случае низкая прочность данного вида сталей компенсируется толщиной несущего сечения. Тогда как податливость материала обработке сваркой обеспечивает более высокий уровень общей технологичности.

Для деталей, которые ожидают большие нагрузки в процессе эксплуатации, выбирают среднеуглеродистые стали для дальнейшей закалки. Либо могут использоваться марки металла с низким содержанием углерода при условии цементации.

Данные требования распространяются на следующие виды продукции:

- шкивы ременных передач;

- звездочки цепных передач;

- зубчатые колеса, шестерни, валы-шестерни;

- валы, оси;

- шпиндели;

- рычаги;

- ролики;

- штока, поршни цилиндров.

В первую очередь, производят заготовку – на этом этапе осуществляется резка проката, отливка, штамповка или поковка. После чего переходят к механической и температурной стадии.

В конце приступают к доводочным, отделочным операциям при помощи абразива, то есть к шлифовке, хонингованию, притирке, суперфинишированию. Нужно учитывать, что невозможно эффективно обработать незакаленные стали абразивным инструментом, так как процесс сопровождается засаливанием режущих зерен.

Высокоуглеродистые рессорно-пружинные разновидности стали применяют лишь в особых случаях, поскольку такой металл с углеродом в составе предполагает значительно более сложную обработку. Кроме того, любые промахи трудно устранить, например, заварить дефект.

Обычно подобные стали выбирают для навивки спиральных пружин, производства рессор, цанг, направляющих скольжения и прочих элементов, от которых требуется упругость в сочетании с твердостью.

Производство инструмента

Назначение углеродистых инструментальных сталей очевидно уже из названия. Ограничением в их применении является повышенная температура: при превышении +250…+300 °C закаленный металл отпускается, утрачивает прочность, твердость.

Ограничением в их применении является повышенная температура: при превышении +250…+300 °C закаленный металл отпускается, утрачивает прочность, твердость.

Также важно учитывать, что углеродистые стали уступают легированным по функциональности. Ими нельзя резать или давить материалы, имеющие более высокие показатели прочности.

Из-за всех названных особенностей такие металлы используют для изготовления ручного инструмента, позволяющего осуществлять холодную обработку дерева, пластика, мягких цветных металлов.

В производстве задействуются исключительно кованые заготовки, а не литье. Среди проката выбирают упрочненный сортамент, созданный непосредственно для изготовления инструмента.

Далее металл с необходимой долей углерода в составе точат, сверлят, фрезеруют, закаляют, после чего доводят до нужного состояния при помощи абразива. Стоит отметить, что шлифовка является наиболее трудоемким этапом изготовления, так как именно в это время инструменту сообщаются требуемые параметры.

Кроме того, эти операции позволяют удалить с металла поверхностный слой, содержащий дефекты, которые остались после термической обработки.

Производство крепежа

ГОСТ 1759.4-87 содержит в себе требования к механическим свойствам резьбового крепежа. В соответствии с этим документом, болты, винты, шпильки могут изготавливаться из таких углеродистых сталей:

- 10 и 20 – для классов прочности 3.6, 4.6, 4.8, 5.8 и 6.8, не предполагающих проведение термической обработки;

- 30, 35, 45 – для классов прочности 5.6 и 6.6 с термической обработкой;

- 35 – для классов прочности 8.8, 9.8, 10.9 и 12.9, где термическая обработка является обязательным этапом.

Массовое и крупносерийное производство метизов из металла, в составе которого есть углерод, предполагает использование технологии горячей или холодной штамповки и высадочных автоматов. После чего на заготовки нарезают либо накатывают резьбу.

Если речь идет о мелкой серии, доступен заказ нестандартного крепежа – партия изготавливается на универсальном оборудовании для металлорезки.

Для производства крепежа нередко используют особую группу углеродистых сталей. Речь идет о марках, отличающихся повышенной обрабатываемостью – у них в начале маркировки стоит буква «А». Такие металлы отличаются от всех остальных максимальной однородностью структуры и химического состава по всему объему проката.

Поэтому при обработке на станках-автоматах отсутствует риск перепада нагрузки на инструмент, что обычно возможно из-за разной твердости сплава, присутствия микродефектов в виде неметаллических включений.

Рекомендуем статьи

- Виды сварочных работ: общепринятая классификация

- Автоматическая сварка под флюсом: суть процесса

- Полярность постоянного тока при сварке металла

Углеродистые стали подходят для решения большей части технических задач от производства элементов машин до сборки несущих металлоконструкций. Такие марки отличаются долей углерода в металле, что позволяет легко понять область их использования.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Содержание углерода в стали

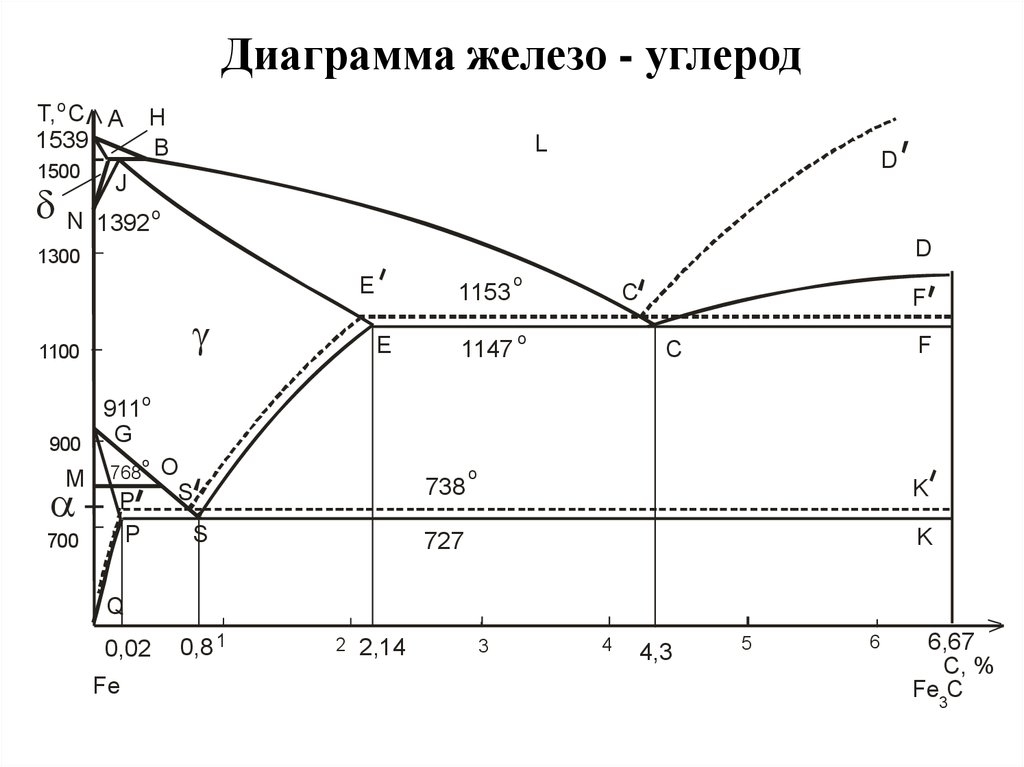

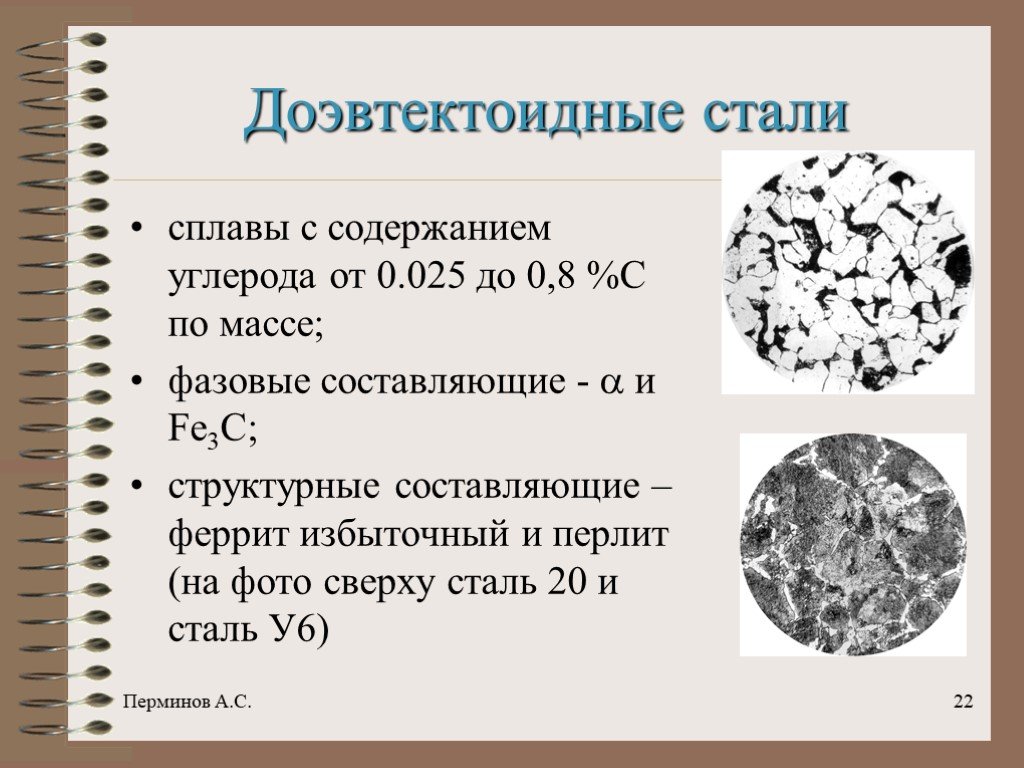

Для дальнейшего рассмотрения структурных превращений при медленном охлаждении необходимо все стали разделить на две группы:

стали с содержанием углерода менее 0,8% (левее точкиS, на диаграмме)

стали с содержанием углерода более 0,8% (правее точкиS).

Стали первой группы применяются в основном как стали конструкционные, а стали второй группы — как стали инструментальные.

В сталях с содержанием углерода менее 0,8%линии GS и PSK определяют температуры начала и конца перекристаллизации (вторичная кристаллизация) аустенита в феррит.

Перекристаллизация

Перекристаллизация вызывается аллотропическим превращением Feγ→ Feα.

В чистом железе это превращение проходит при постоянной температуре (910°), в то время как в сталях оно проходит в интервале температур, так как для стали с содержанием С = 0,2% процесс перекристаллизации начнется при температуре 850° и закончится при температуре 723°.

Структурные превращения при охлаждении стали

Однако при охлаждении стали в интервале температур 850—723° не весь аустенит превратится в феррит. Часть аустенита останется. Этот аустенит при температуре 723° превратится в перлит.

В результате этих двух превращений в интервале температур, определяемых линиями GS и PSK, структура сталей с содержанием С < 0,8% при комнатной температуре будет состоять из феррита + перлита.

Количественное соотношение между ферритом и перлитом определится процентом углерода в стали. Чем больше углерода б стали, тем больше в ней перлита, и сталь будет более твердая, прочная, но менее пластичная.

В сталях с содержанием С>0,8%линии SE и PSK определяют температуры начала и конца кристаллизации цементита из аустенита (вторичная кристаллизация).

Это превращение вызывается уменьшением растворимости углерода в аустените при охлаждении.

При температуре 1130° в аустените может раствориться 2% углерода, а при 723° только 0,8%. Поэтому если в стали углерода 1%, то при охлаждении начиная с температуры 820° из аустенита будет выделяться избыток углерода в форме цементита до тех пор, пока в аустените не останется 0,8% углерода.

При температуре 723° этот аустенит превратится в перлит.

В результате этих двух превращений в интервале температур, определяемых линиями ES и PSK и при температуре 723°, структура сталей с содержанием С>0,8% при комнатной температуре будет состоять из цементита + перлита.

Количественное соотношение между цементитом и перлитом также будет определяться количеством углерода в стали. Чем больше в стали углерода, тем больше в ней цементита и сталь будет более твердая, но и более хрупкая.

В сталях с содержанием С=0,8% превращение аустенита при медленном охлаждении начнется и закончится при температуре 723°. Структура этой стали при комнатной температуре будет перлит.

Температуры линииPSK, если речь идет о нагреве, обозначаютAC1.

Температуры линийGS иSE обозначают соответственно АСз или АСт.

§

Как определить содержание углерода в стали

от Verichek Tech Services | 22 июня 2017 г. | Анализ металлов Тестирование

Углерод является одним из самых распространенных элементов, доступных в природе. Он легко доступен в земной коре и атмосфере. Углерод часто встречается в качестве составного элемента во многих соединениях и веществах. Из-за своих преимущественных свойств он используется в производстве многих металлических материалов. Некоторые из процессов, в которых используется углерод в производстве металлов, включают плавку полезных ископаемых, производство материалов и переработку полезных ископаемых.

Из-за своих преимущественных свойств он используется в производстве многих металлических материалов. Некоторые из процессов, в которых используется углерод в производстве металлов, включают плавку полезных ископаемых, производство материалов и переработку полезных ископаемых.

Важность точного определения содержания углерода в металлах, таких как сталь, невозможно переоценить. Структурная целостность и механические свойства металлических материалов или стали, в зависимости от обстоятельств, в определенной степени зависят от количества углерода.

При этом мы обсудим четыре метода определения углеродистого графита в стали:

Визуальный искровой анализ

OES-сортировка

Искровой OES-анализ

Прежде чем углубиться в это, давайте взглянем на влияние углерода на сталь.

ВЛИЯНИЕ УГЛЕРОДА НА СТАЛЬ

Сталь производится путем соединения железа, углерода и других известных элементов. Функция углерода заключается в повышении его ударопрочности и прочности. Однако это может стать недостатком, если его нет в нужном количестве.

Функция углерода заключается в повышении его ударопрочности и прочности. Однако это может стать недостатком, если его нет в нужном количестве.

Одним из основных недостатков высокой концентрации углерода в стали является хрупкость. Поэтому, когда сталь содержит необычное количество углерода, она, хотя и жесткая, легко разрушается при нагрузке. Кроме того, чрезмерное количество углерода отрицательно сказывается на пределе текучести, прочности на растяжение, коррозии и свариваемости стали или металлических материалов.

Излишне говорить, что правильное определение содержания углерода имеет основополагающее значение для производства прочной стали или металлических материалов.

3 МЕТОДЫ ТОЧНОГО ИЗМЕРЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА В СТАЛИ

Стали обычно классифицируют на основе содержания в них углерода. Хотя повышенное содержание углерода может сделать сталь более твердой и прочной, оно также может сделать сталь более хрупкой и трудной для сварки.

Обычно в большинстве сталей содержится менее 0,40% углерода, хотя возможно содержание углерода до 4%. Однако, как только содержание углерода превышает 0,65%, дополнительный углерод не изменяет твердость стали, но может повысить прокаливаемость стали и улучшить характеристики. Все классы чугуна имеют содержание углерода не менее 1,8%.

Однако, как только содержание углерода превышает 0,65%, дополнительный углерод не изменяет твердость стали, но может повысить прокаливаемость стали и улучшить характеристики. Все классы чугуна имеют содержание углерода не менее 1,8%.

Чтобы гарантировать, что сталь соответствует необходимым техническим характеристикам элементов для конкретной классификации сплавов, важно использовать метод испытаний, который может точно измерить содержание углерода. Ниже приведены некоторые из наиболее распространенных методов идентификации металлов, а также сведения о том, могут ли они измерять содержание углерода в стали.

Визуальный искровой анализ

Один из старых методов, визуальный искровой анализ, позволяет проводить испытания стали в полевых условиях, сокращая время, необходимое для получения результатов. Визуальный искровой тест требует, чтобы кусок стали был отшлифован высокоскоростным шлифовальным кругом. Когда вращающийся абразивный круг применяется к стали, испускаемые искры сравниваются либо с диаграммой, либо с другими известными образцами. Появление искр свидетельствует о классификации стали. Этот тест необходимо проводить в более темных условиях, чтобы лучше наблюдать за искрами. Однако этот метод не является количественным анализом.

Появление искр свидетельствует о классификации стали. Этот тест необходимо проводить в более темных условиях, чтобы лучше наблюдать за искрами. Однако этот метод не является количественным анализом.

OES Sorting

Дуговая сортировка — один из самых быстрых методов анализа металла на содержание. Используя спектрометр, дуговая сортировка анализирует образец в воздухе с помощью электрического разряда и сравнивает интенсивность света образца с интенсивностью эталонного образца. Дуговая сортировка стали не требует аргона в процессе.

Анализ искры OES

Этот тип анализа использует аргон в качестве защитного газа вокруг искры, что позволяет проводить анализ углерода. Этот метод, будучи более точным, чем сортировка XRF или Arc, также медленнее, поскольку образец необходимо подготовить с помощью шлифовального диска или ленты, а анализ может занять несколько 300 000 000 секунд. Однако это единственный метод, который может обеспечить точное количественное определение содержания углерода.

Обучение

Измерение содержания углерода требует обучения правильному использованию оборудования. Если тесты не проведены должным образом, это может негативно повлиять на конечные результаты продукта или на определение того, как действовать с доступными материалами.

Понимание плюсов и минусов каждого метода поможет вам принять более правильное решение о том, как тестировать вашу сталь, а также убедиться, что сталь, которую вы имеете, соответствует требованиям для вашего предполагаемого применения.

ИЗМЕРЕНИЕ СОДЕРЖАНИЯ УГЛЕРОДА В СТАЛИ

Измерение содержания углерода в стали является одним из требований для обеспечения ее долговечности. Помимо прочности и хрупкости, которые напрямую связаны с содержанием углерода, он также представляет угрозу для функциональности или обрабатываемости металла. Если сталь, которая не была должным образом сортирована, используется как часть установки машины, она может сломаться из-за того, что она хрупкая или слишком слабая, чтобы выдерживать механические движения машины. В конечном итоге производственный процесс может остановиться из-за механической неисправности. Кроме того, это может привести к отзыву дорогостоящих продуктов. Поэтому необходим эффективный контроль качества, например, определение содержания углерода в стали.

В конечном итоге производственный процесс может остановиться из-за механической неисправности. Кроме того, это может привести к отзыву дорогостоящих продуктов. Поэтому необходим эффективный контроль качества, например, определение содержания углерода в стали.

При работе со сталью важно иметь возможность точно измерять содержание углерода, чтобы правильно идентифицировать каждый кусок материала и обеспечить прослеживаемость. Веричек предлагает ряд различных методов испытаний для определения процентного содержания углерода в стали, а также некоторых других типах металлов и сплавов.

Преимущества использования углеродистой стали в строительстве

Опубликовано Опубликовано:

Когда дело доходит до использования стали в строительных проектах, все то же самое, верно?

Неправильно.

Сталь — это легированный металл, то есть сочетание нескольких типов элементов. В случае со сталью это сочетание железа, углерода и микроэлементов. Он имеет ряд преимуществ для применения в строительстве из-за того, что он довольно дешев в производстве и имеет очень высокую прочность на растяжение.

В случае со сталью это сочетание железа, углерода и микроэлементов. Он имеет ряд преимуществ для применения в строительстве из-за того, что он довольно дешев в производстве и имеет очень высокую прочность на растяжение.

Тип стали определяется соотношением элементов, используемых для ее производства, и именно магическая формула созданного сплава углеродистой стали делает его предпочтительным для многих проектов. Хотя существуют тысячи различных типов стали, эти типы обычно делятся на четыре категории: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь.

Что такое углеродистая сталь?

Углеродистая сталь имеет более высокий уровень углерода по отношению к железу, чем другие типы стали. Это более высокое содержание углерода обеспечивает большую общую прочность готового продукта. В то время как другие типы стали могут иметь содержание углерода всего 0,05%, углеродистая сталь содержит от 2% до 2,5% углерода.

Американский институт чугуна и стали (ASISI) указывает, что углеродистая сталь также должна соответствовать следующим критериям, чтобы считаться настоящей углеродистой сталью:

- Содержание меди не должно превышать 0,40%.

- Содержание марганца не должно превышать 1,65%.

- Содержание меди не должно превышать 0,6%.

- Содержание кремния не должно превышать 0,6%.

Преимущества углеродистой стали

Существует множество преимуществ использования углеродистой стали в строительстве. К наиболее важным преимуществам относятся:

- Долговечность. Самым большим преимуществом углеродистой стали является ее долговечность. Он прочен и устойчив к ударам, поэтому он является таким полезным материалом для строительных проектов. Бизнес-центры, правительственные здания и жилые дома, построенные из стальных материалов, более устойчивы к стихийным бедствиям, таким как землетрясения и торнадо.

- Устойчивое развитие. Углеродистая сталь экологична, ее легко перерабатывать и использовать повторно.

- Доступность.

Производить определенные продукты из углеродистой стали намного дешевле, чем из других металлов, так как немного может иметь большое значение. Его долговечность означает, что можно использовать меньше металла, но при этом выполнять ту же функцию, что и материалы, такие как трубы, которые могут быть изготовлены из другого металла, такого как медь.

Производить определенные продукты из углеродистой стали намного дешевле, чем из других металлов, так как немного может иметь большое значение. Его долговечность означает, что можно использовать меньше металла, но при этом выполнять ту же функцию, что и материалы, такие как трубы, которые могут быть изготовлены из другого металла, такого как медь. - Безопасность. Сталь относительно проста и безопасна в обращении. Он также широко используется в кухонной посуде, потому что не выделяет потенциально вредные химические вещества в пищу.

Использование углеродистой стали в строительстве

Количество применений различных типов углеродистой стали в строительстве практически безгранично, и современный мир, каким мы его знаем, был бы невозможен без этого сплава.

Низкоуглеродистая сталь является предпочтительным металлом для изготовления каркасов коммерческих, государственных и жилых зданий. Мосты, стальные трубы и многие автомобильные детали также изготавливаются из низкоуглеродистой стали.

Такой металл может обрабатываться в холодном виде либо при высоких температурах.

Такой металл может обрабатываться в холодном виде либо при высоких температурах.