Углы в плане резца: Основные части и углы токарного резца

alexxlab | 06.09.1984 | 0 | Разное

Геометрия токарного резца. Основные углы токарного резца. Влияние углов токарного резца на процесс резания

Геометрия токарного резца.

Обработка деталей на токарных станках ведется резцами, которые в зависимости от вида выполняемой операции могут иметь различное конструктивное исполнение.

Резец состоит из двух частей:

– рабочая часть (головка)

– крепежная часть (державка)

Основные элементы режущей части рис. (а):

1- Передняя поверхность 4. Главная режущая кромка

2- Главная задняя поверхность 5. Вспомогательная реж. кромка

3- Вспомогательная задняя поверхность 6. Вершина

Основные углы токарного резца

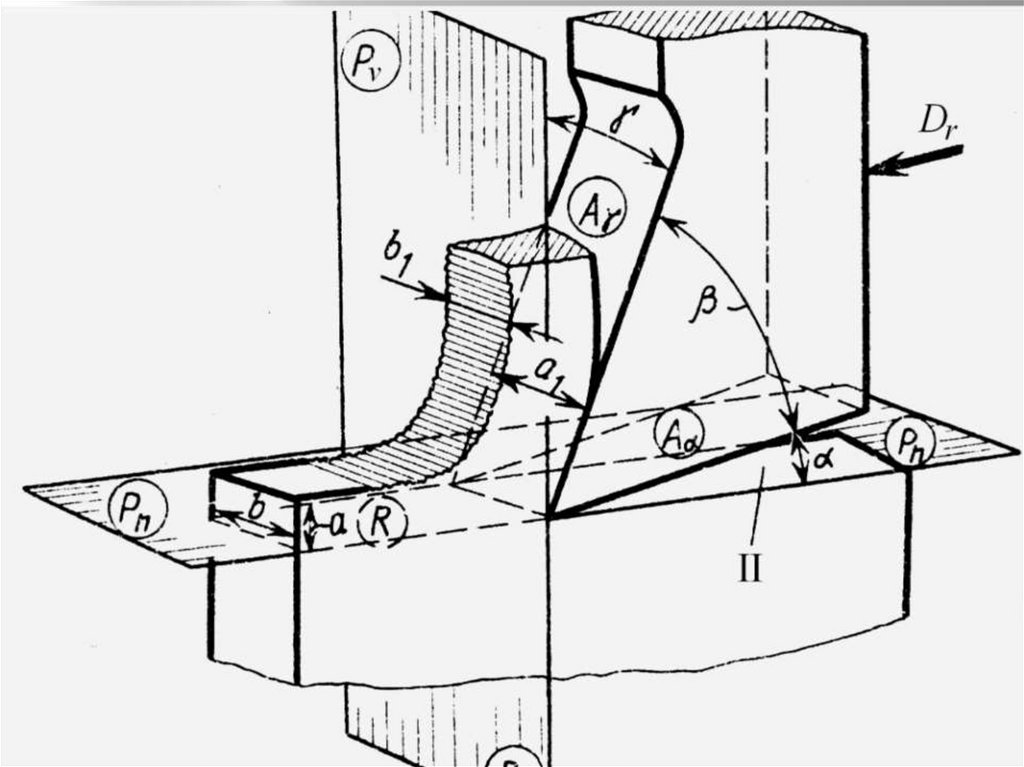

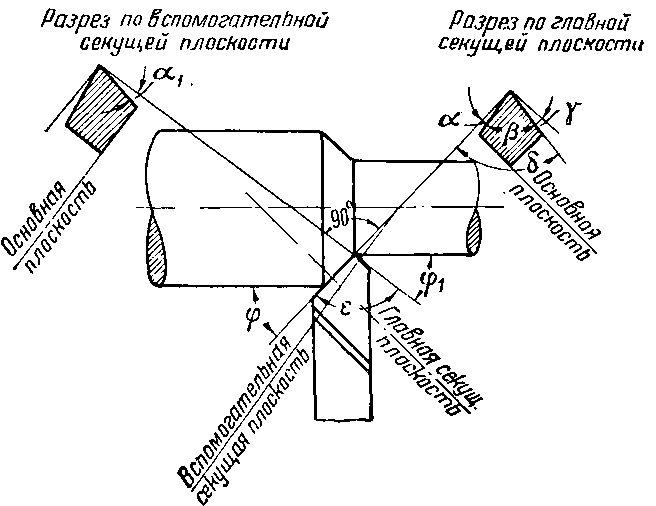

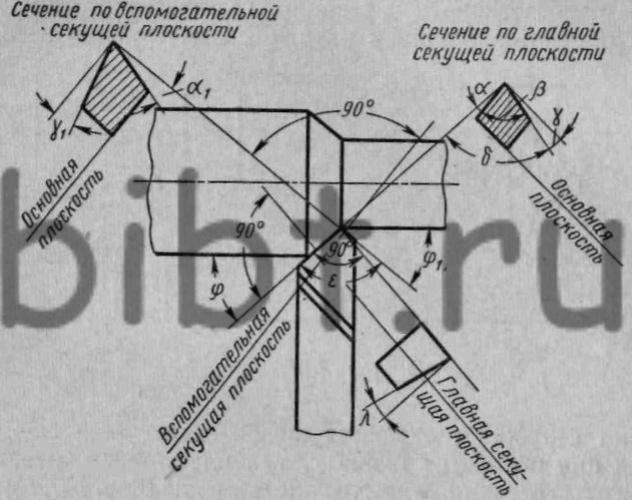

Для определения углов приняты четыре координатные плоскости:

Рv – основная плоскость – плоскость, проходящая через

точку реж. кромки перпендикулярно направлению вектора скорости

кромки перпендикулярно направлению вектора скорости

Рn – плоскость резания – касательная к реж. кромке и перпендикулярная основной плоскости.

Р τ – главная секущая плоскость – перпендикулярная линии пересечения Pv и Pn (перпендикулярная режущей кромке).

Ps – рабочая плоскость – плоскость в которой расположены векторы главного движения и подачи.

1)В главной секущей плоскости (Р τ ) измеряются главные углы резца :

γ – передней угол– угол между передней поверхностью и основной плоскостью

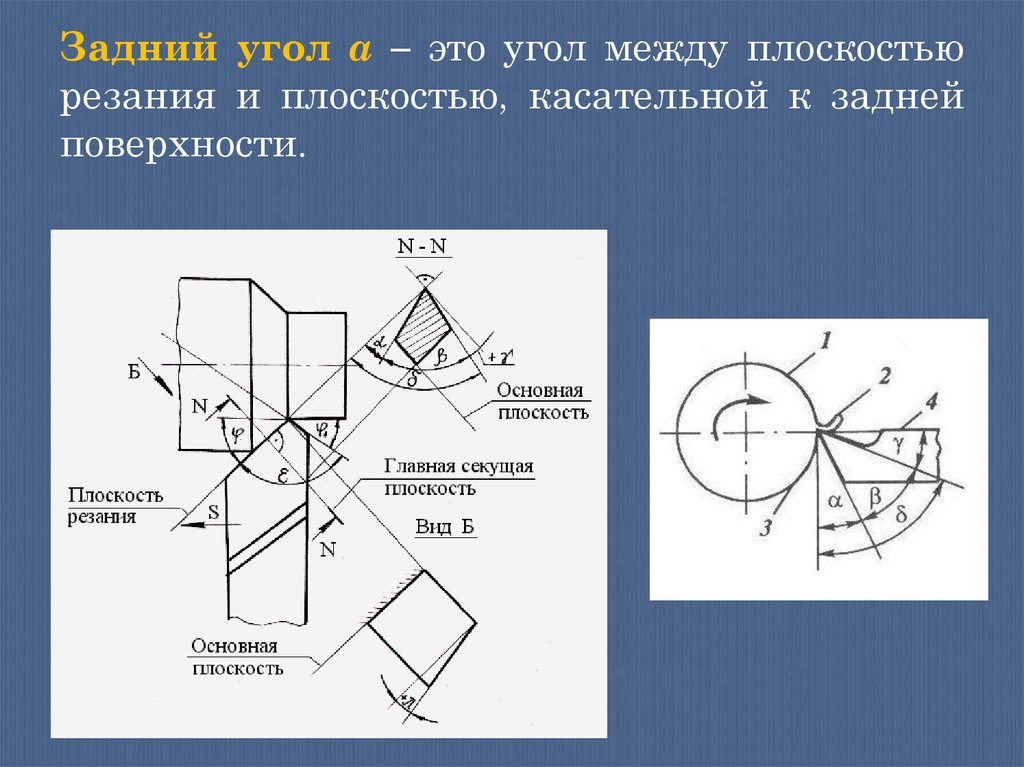

Pv.α – задний угол – угол между задней поверхностью и плоскостью резания.

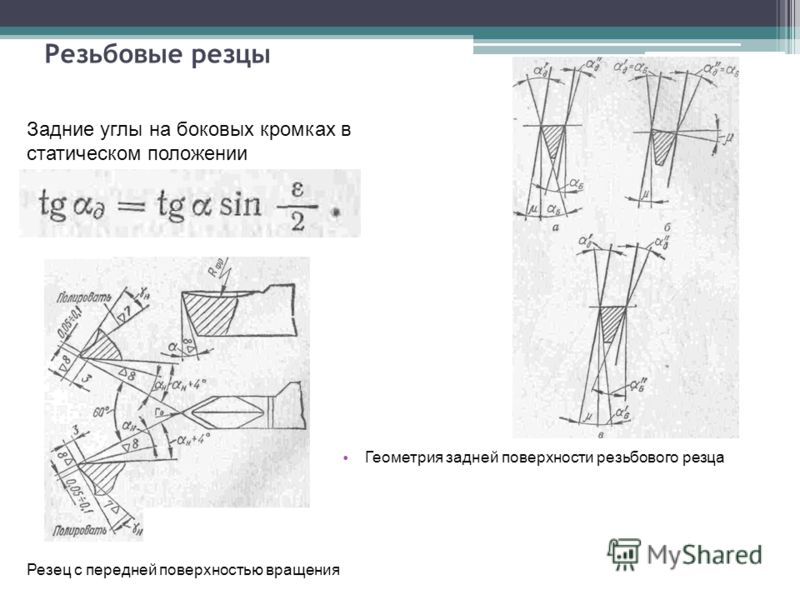

β – угол заострения – угол между передней и главной задней поверхностью.

|

2) В основной плоскости (Pv) измеряют углы в плане:

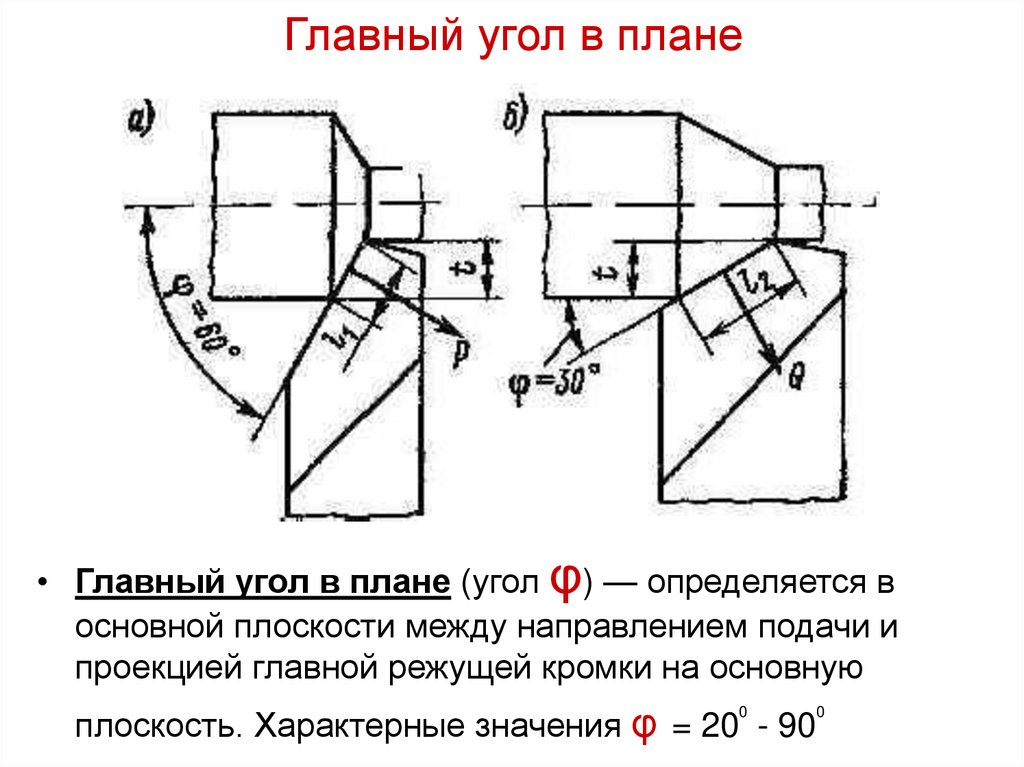

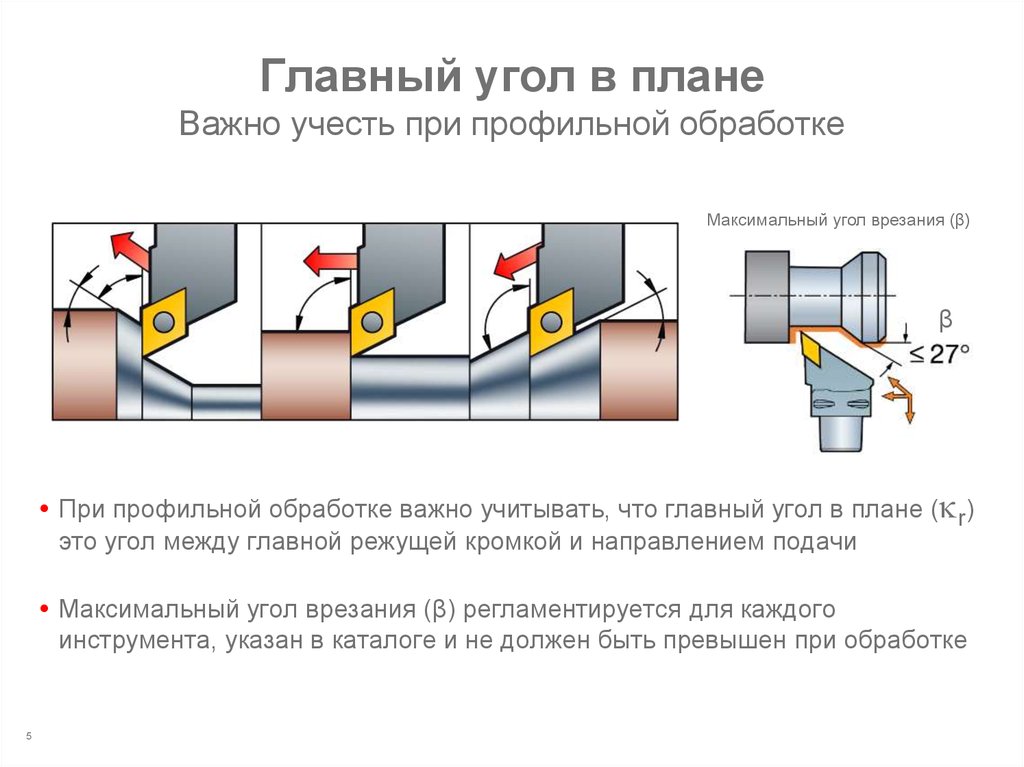

φ- главный угол в плане – угол между главной режущей(Pп) и рабочей плоскостью (Ps)

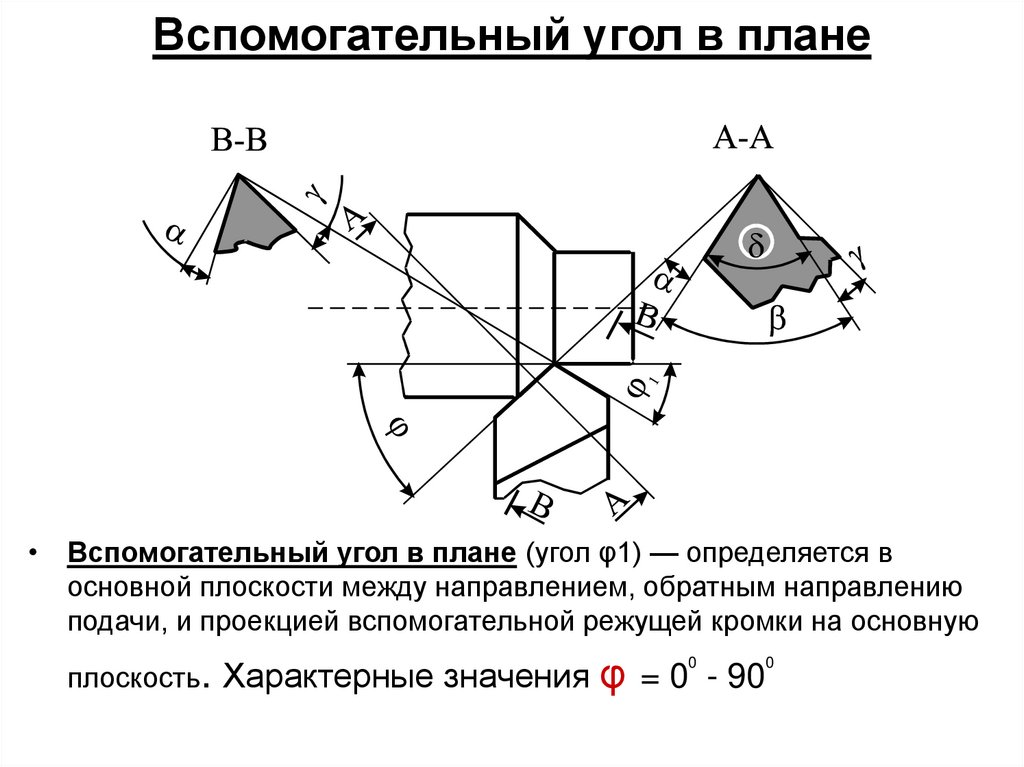

φ`- вспомогательный угол в плане – угол между рабочей плоскостью(Ps) и проекции главной и вспомогательной режущей кромки на

ε – угол при вершине

3) В плоскости резания измеряется угол наклона главной режущей кромки -λ- угол между режущей кромкой и основной плоскостью Pv.

(+λ;-λ; λ=0)

Положительный (+λ )

упрочняет режущую кромку т. к. сила приходится не на вершину, а на более прочное

место режущей кромки. (При чистовой обработки λ принимают отрицательным (до

-5°) чтобы стружка не царапала обработанную поверхность.

к. сила приходится не на вершину, а на более прочное

место режущей кромки. (При чистовой обработки λ принимают отрицательным (до

-5°) чтобы стружка не царапала обработанную поверхность.

При черновой обработки – наоборот (до +5°)

Влияние углов токарного резца на процесс резания

Углы режущей части инструмента оказывают большее влияние на процесс резания. Правильно назначив углы можно значительно уменьшить его износ, силы резания, мощность, затрачиваемую на процесс резания. От углов также зависит качество обработанной поверхности и производительность обработки.

|

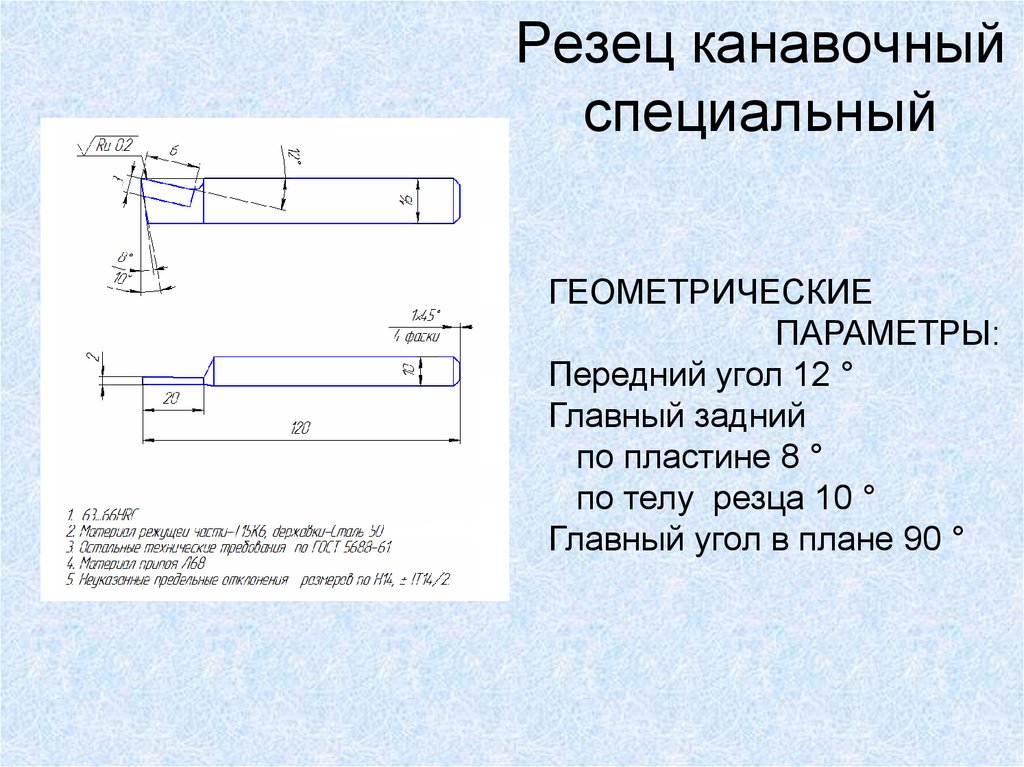

Передний угол γ 10°…+30° |

Выбирают в зависимости от: · Обрабатываемого материала · Инструментального материала · Условий обработки Оказывает

наибольшее влияние на процесс резания. С увеличением γ , уменьшается работа затрачивае- мая на процесс резания, улучшаются условия схода стружки, повышается качество обработанной пов-ти. Однако при этом снижается прочность лезвия, износ инструмента увеличивается, уменьшается отвод тепла. При обр. пластичных и мягких материалов < γ – увеличивают, а при обр. хрупких и твердых< γ -уменьшают. При обр. закаленных сталей твердосплавными резцами и при прерывистом резании < γ делают отрицательным. |

|

Главный задний угол α 6…12° |

Выбирают в зависимости от: · Обрабатываемого материала · Инструментального материала · Условий обработки Служит для уменьшения трения между задней поверхностью лезвия и поверхностью резания. При увеличении < α, снижается прочность лезвия, поэтому при выборе< α необходимо учитывать св-ва обрабатываемого материала и условия резания. При обр. вязких металлов< α – увеличивают, при обр. хрупких материалов <α – уменьшают. |

|

φ 30…90° |

Влияет на стойкость режущего инструмента и на шероховатость поверхности. С уменьшением угла φ-уменьшается шерох-ть обраб. поверхности, увеличивается длина активной части реж. кроки (ширина срезаемого слоя),что приводит к снижению тепловой и силовой нагрузки на резец след-но

уменьшается износ ин-та. Однако при малых углах φ-сильно возрастает составляющая силы резания отжимающая резец от заготовки. Возможно возникновение вибраций. При обработке заготовок малой жесткости рекомендуется φ=90° |

|

Вспомогательный угол в плане φ` 5…300 |

Служит для уменьшения трения вспомогательной задней поверхности об обрабатываемую поверхность. С уменьшением <φ`- уменьшается шероховатость поверхности, увеличивается прочность вершины лезвия и снижается износ инструмента. <φ`=5…10°(при

обр. <φ`=30…45°(при обр. нежестких заготовок |

|

Угол наклона главной режущей кромки λ -5…150 |

Определяет направление схода стружки · если λ=0- стружка сходит перпендикулярно главной режущей кромке. · если λ – (+)- вершина резца является самой низкой точкой резца, место первоначального контакта удалено от вершины, выше стойкость. Стружка сходит к обработанной поверхности (черновая обработка). · если λ-(-)- стружка сходит к обрабатываемой поверхности (чистовая обработка). |

Влияние установки резца при обработке на величины углов.

Значение углов α и γ изменяется в процессе резания при установке вершины резца выше или ниже оси вращения заготовки. Углы φ и φ` – в зависимости от расположения оси резца относительно оси заготовки.

|

Углы заточки токарного резца: какие бывают

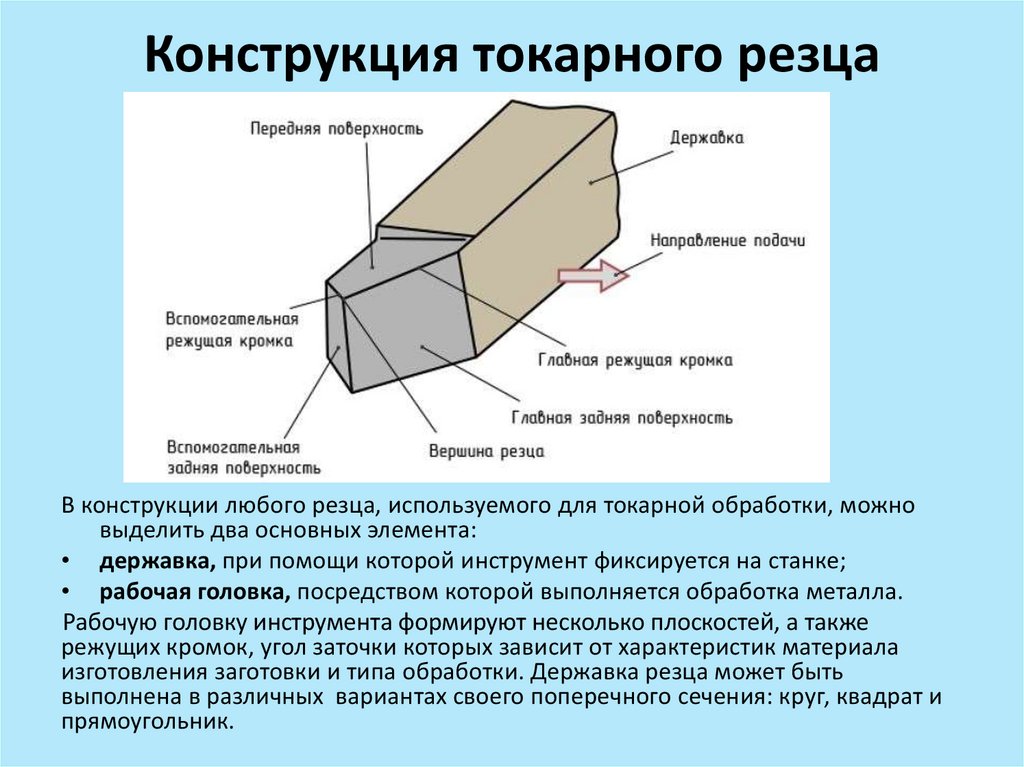

Головка резца – неотъемлемый элемент токарного инструмента. На ней расположен ряд плоскостей и кромок, заточенных под различными углами. От их значения зависит не только функционал инструмента, но и то, как долго резец прослужит.

У токарного резца всего две части: державка и рабочая головка. Державка отвечает за надёжное крепление инструмента на станке. Рабочая головка в свою очередь необходима непосредственно для процесса точения.

Державка отвечает за надёжное крепление инструмента на станке. Рабочая головка в свою очередь необходима непосредственно для процесса точения.

На рабочей головке резца разместились три поверхности. Передняя отвечает за стружкоотведение. А вот задних поверхностей получается две – обе они обращены к заготовке. Задняя главная и задняя вспомогательная поверхности на стыке с передней поверхностью создадут кромки и вершину.

Вершина резца – это самое острое место инструмента, испытывающее наибольшие нагрузки. Чтобы вершина не откололась, иногда ей придают немного округлости. Это делает её более износостойкой.

Назначение углов токарного резца

В зависимости от типа материала заготовки, его основных характеристик (например, твердости и вязкости), а также от условий и интенсивности обработки, вам пригодится инструмент с различной величиной углов.

Главный задний угол

Он контролирует силу трения в зоне обработки.

Если главный задний угол слишком острый, то расширяется площадь контакта с заготовкой, что ведет к снижению точности резания.

Чересчур широкий главный задний угол напрямую влияет на безопасность обработки: инструмент становится менее прочным, а также ухудшается крепление державки, что вызывает сильные вибрации и колебания во время точения.

Главный передний угол

Он снижает уровень деформации срезаемых слоев обрабатываемой детали, уменьшает усилие резания, делает стружкоотведение более легким и улучшает отведение тепла из зоны обработки.

Небольшой главный передний угол очень хорошо и оперативно убирает металл с заготовки, но делает это точечно. По мере расширения угла, зона резания увеличивается, однако сила воздействия делается слабее. Все это негативно влияет на продуктивность работы.

Кроме того, в этом случае толщина лезвия резца уменьшается, что ведет к ухудшению прочности, снижению теплоотвода и часто встречающимся выкрашиваниям режущей кромки.

Кстати, главный передний угол иногда обладает отрицательными значениями. Такое встречается, например, когда требуется инструмент для черновой обработки под ударной нагрузкой. Давление происходит не только на кромку, но и на всю переднюю поверхность инструмента, что делает его стабильнее и надежнее.

Угол резания

Он определяет, насколько легко инструмент будет проникать в заготовку, и насколько глубоко это сможет сделать. Обычно угол резания составляет 60-100 градусов.

Угол заточки

Чем значение данного угла выше (а угол – тупее), тем прочнее будет состояние режущей кромки. Узкий угол придает резцу остроту, но уменьшает прочность.

Главный угол в плане

Чем его значения ниже, тем инструмент окажется прочнее, а скорость обработки выше. Однако главный угол в плане не должен быть слишком маленьким, иначе это может привести к колебаниям.

Вторичный угол в плане

Данный угол напрямую влияет на качество резания. Если он широкий, то появляются шероховатости. А вот узкий угол напротив позволяет выполнить рез максимально гладко и чисто. Однако в этом случае инструмент нагревается намного быстрее.

Если он широкий, то появляются шероховатости. А вот узкий угол напротив позволяет выполнить рез максимально гладко и чисто. Однако в этом случае инструмент нагревается намного быстрее.

Вспомогательный задний угол

Он борется с трением во время обработки, тем самым препятствуя перегреву в зоне резания. Таким образом инструмент служит дольше.

Чем меньше вспомогательный задний угол, чем менее прочным становится инструмент.

Угол около вершины

Качество обработки детали напрямую влияет на остроту этого угла. Чем он острее, тем лучше удаляются слои металла. Однако это ведет к нагреву в месте обработки. Инструмент становится подвержен металлическим разрушениям и быстрее изнашивается.

Угол наклона режущего края

Данный угол отвечает за направление отвода стружки. Он может иметь различные значения, как положительные, так и отрицательные. Во втором случае стружка будет отводится в ту же сторону, в которую происходит точение.

Отрицательный угол наклона обычно применяется для чистовой резки. Для черновой он должен составлять 10-12 градусов. Если металл очень твердый (например, закаленные стали), то угол наклона стоит выбрать побольше – 20-30 градусов.

У универсальных резцов данный показатель равен нуля.

В компании ТИГРОТЕХ вы можете найти любые виды токарных пластин и державок. Переходите в каталог или обращайтесь к нашим менеджерам +7 (495) 642-31-30.

Углы заточки резцов — Инструментальные материалы

Главная » Материалы и свойства » Инструментальные материалы

Автор Admin На чтение 2 мин. Опубликовано

Выбор формы передней поверхности можно производить в соответствии с табл. 24. Рекомендуемые величины заднего и переднего углов резцов даны в табл. 25.

25.

| Припуск на обработку (глубина резания, | Минимально необходимая длина режущей твердосплавной пластинки, мм, при главном угле в плане, град | |||

| 45 | 60 | 75 | 90 | |

| 2 | 4 | 3 | 3 | 3 |

| 4 | 8 | 6 | 6 | 6 |

| 6 | 12 | 10 | 9 | 8 |

| 8 | 15 | 13 | 12 | 11 |

| 10 | 19 | 16 | 14 | 14 |

| 12 | 23 | 19 | 17 | 16 |

| 14 | 27 | 22 | 20 | 19 |

| 16 | 31 | 25 | 23 | 22 |

| 18 | 35 | 28 | 25 | 25 |

| 20 | 38 | 31 | 28 | 27 |

Таблица 24

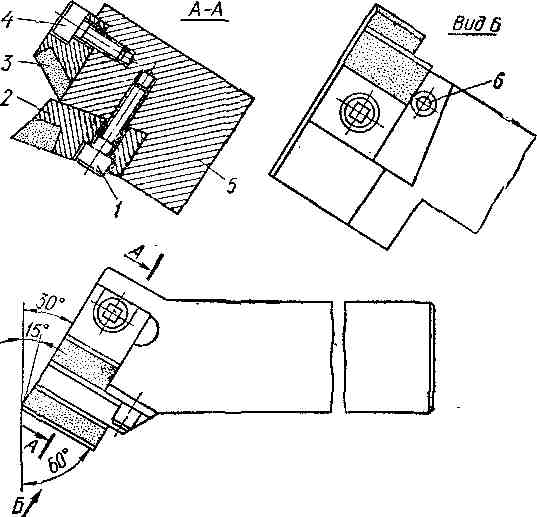

| Форма передней поверхности | Эскиз | Рекомендуемое применение |

| Плоская с фаской | Резцы всех типов для обработки стали | |

| Радиусная с фаской | Точение и растачивание стали (наличие лунки обеспечивает завивание стружки) | |

| Плоская без фаски | Резцы всех типов для обработки чугуна и жаропрочных сталей и сплавов с подачей меньше 0,5 мм | |

| Плоская отрицательная | Черновое точение и растачивание высокопрочной стали и стального питья с ОВ = 1000 МПа по корке, загрязненной неметаллическими включениями и при точении с ударами | |

| Плоская С фаской и опущенной верши Ной | Черновое точение и строгание стали с подачами более 1,5 мм |

Примечание. Дополнительные обозначения к рисункам: f – ширина фаски; ?f — передний угол на фаске; R – радиус стружкозавивающей канавки; В – ширина стружкозавивающей канавки.

Дополнительные обозначения к рисункам: f – ширина фаски; ?f — передний угол на фаске; R – радиус стружкозавивающей канавки; В – ширина стружкозавивающей канавки.

Таблица 25

| Обрабатываемый материал | 3адний угол ?, град | Передний угол ?, град | |

| При черновой обработке | При чистовой обработке | ||

| Сталь и стальное литье ?В < 800 МПа | 8/6 | 12/8 | 15/12 |

| Сталь и стальное литье ?В > 800МПа | 8/6 | 12/8 | 10/10 |

| Сталь и стальное литье ?В > 1000 МПа, а также при обработке по корке, загрязненной неметаллическими включениями и при работе с ударами | 8/6 | 12/10 | 10/8 |

| Чугун серый HB <220 | 6/6 | 10/10 | 12/8 |

| Чугун серый HB > 220 | 6/6 | 10/10 | 8/5 |

| Чугун ковкий | 8/8 | 10/10 | 8/8 |

Примечание. В числителе даны значения углов при точении и растачивании, в знаменателе – при строгании.

В числителе даны значения углов при точении и растачивании, в знаменателе – при строгании.

Главный угол в плане следует выбирать в пределах 30-45°. В случае недостаточной жесткости системы станок – деталь – инструмент главный угол в плане следует устанавливать в пределах 60-90°.

Ширина фаски принимается в зависимости от сечения стержней резцов в следующих размерах: для черновых токарных и строгальных резцов – 0,4-1,2 мм; для черновых расточных резцов – 0,2-0,7 мм; для чистовых токарных, строгальных и расточных резцов – 0,2-0,3 мм.

Положительный угол наклона главной режущей кромки в пределах 12-15° рекомендуется для строгальных и токарных резцов при работе с ударами.

Черновое обтачивание цилиндрических поверхностей. Резцы для чернового обтачивания.

Закрепление детали при черновом обтачивании. Способ закрепления детали при черновой обработке выбирается в зависимости от ее формы, размеров, назначения и т. д. по правилам, изложенным в гл. III первой части книги. Следует помнить, что при черновом обтачивании деталей снимаются стружки больших сечений, вследствие чего возникают значительные силы резания, под действием которых деталь может быть вырвана из патрона. Поэтому закрепление детали в рассматриваемом случае должно быть особенно прочным.

III первой части книги. Следует помнить, что при черновом обтачивании деталей снимаются стружки больших сечений, вследствие чего возникают значительные силы резания, под действием которых деталь может быть вырвана из патрона. Поэтому закрепление детали в рассматриваемом случае должно быть особенно прочным.

Резцы для чернового обтачивания. Резцы для чернового обтачивания работают обычно при большом сечении стружки и часто при высокой скорости резания. Поэтому такой резец должен быть прочным, хорошо поглощать теплоту, образующуюся в процессе резания, и не терять твердости от нагревания во время работы. Форма передней поверхности резца должна быть такой, чтобы отделение стружки происходило с возможно большей легкостью.

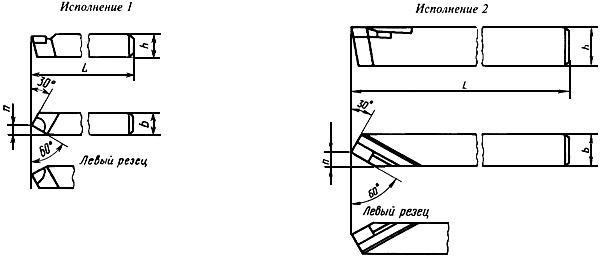

Твердосплавные резцы для чернового обтачивания, называемые проходными, изображены на рис. 77. Прямые проходные резцы (рис. 77, а и б, отличающиеся друг от друга лишь формой твердосплавной пластинки) изготовляются с главным углом в плане угол = 45, 60 и 75°. Отогнутые проходные резцы (рис. 77, в), обычно штампованные, сложнее в изготовлении. Тем не менее они широко применяются, так как ими можно производить не только продольное, но и поперечное обтачивание (подрезание). Кроме того, они иногда удобнее при обработке поверхностей, трудно доступных для прямого резца. Главный угол в плане у этих резцов равен 45°.

Отогнутые проходные резцы (рис. 77, в), обычно штампованные, сложнее в изготовлении. Тем не менее они широко применяются, так как ими можно производить не только продольное, но и поперечное обтачивание (подрезание). Кроме того, они иногда удобнее при обработке поверхностей, трудно доступных для прямого резца. Главный угол в плане у этих резцов равен 45°.

Проходные упорные резцы (рис. 78) особенно пригодны для обработки детали с уступами небольших размеров, образуемыми этим же резцом. Главный угол в плане этих резцов 90°, что способствует уменьшению вибраций в процессе работы. Поэтому упорные резцы успешно используются при обработке нежестких деталей.

Быстрорежущие резцы по своей форме подобны твердосплавным резцам того же назначения, но отличаются от них, как это будет показано ниже, величинами углов и другими элементами головки.

Правые и левые резцы. По направлению подачи, при которой работают проходные резцы, они разделяются на правые и левые. Правыми резцами называются такие, у которых при наложении сверху ладони правой руки так, чтобы пальцы были направлены к вершине резца, главная режущая кромка оказывается расположенной со стороны большого пальца (рис 79, б ). На токарных станка х эти резцы работают при подаче справа налево, т. е. от задней бабки к передней. Левыми резцами называются такие, у которых при указанном выше наложении левой руки главная режущая кромка расположена также со стороны большого пальца (рис. 79, а ).

На токарных станка х эти резцы работают при подаче справа налево, т. е. от задней бабки к передней. Левыми резцами называются такие, у которых при указанном выше наложении левой руки главная режущая кромка расположена также со стороны большого пальца (рис. 79, а ).

Материалы, применяемые для проходных резцов. Проходные резцы, используемые при обработке стальных и чугунных деталей, изготовляются с пластинками из твердых сплавов и из быстрорежущей стали. Марки твердых сплавов, используемых для обработки стали и чугуна при различных условиях резания, указаны в табл. 9.

С меньшей, иногда значительно, производительностью обработку стали и чугуна при условиях, указанных в таблице, можно выполнять резцами из быстрорежущей стали марки Р18 (или других марок).

Элементы головки и углы твердосплавных резцов. Форма передней поверхности твердосплавных резцов устанавливается в зависимости от обрабатываемого материала, характера обработки, подачи и некоторых других условий.

Формы передней поверхности у резцов с пластинками из твердых сплавов приведены в табл. 10.

Передняя поверхность формы I рекомендуется для резцов при обработке серого чугуна, бронзы и других хрупких материалов, а также при тонком и чистовом точении с подачами s < 0,2 мм/об. Форма II передней поверхности используется при обработке ковкого чугуна, стали и стального литья с с б в 80 кгс/мм2, а также и с б в > 80 кгс/мм2 при недостаточной жесткости системы СПИД. Форма III делается у резцов, предназначенных для обработки стали с б в 80 кгс/мм2 при необходимости завивания и дробления стружки. Форма IV применяется при черновой обработке стали и стального литья с б в > 80 кгс/мм2 с неметаллическими включениями, при работе с ударами в условиях жесткой системы СПИД. Форма V рекомендуется при обработке нержавеющих сталей с б в 80 кгс/мм2.

Значения переднего угла твердосплавных резцов выбираются в зависимости от обрабатываемого материала; они указаны в табл. 11.

11.

Задний угол а у твердосплавных резцов, используемых для черновой обработки стали и чугуна, делается равным8°.

Главный угол в плане ф твердосплавных резцов, применяемых в условиях нежесткой системы СПИД, принимается равным 90°. Если обработка происходит при большей жесткости этой системы, главный угол в плане может быть 60 — 75°. При значительной жесткости системы СПИД главный угол в плане принимают равным 45°.

Вспомогательный угол в плане ф 1 при черновой обработке принимается равным 5—20°, а иногда и больше.

Угол наклона главной режущей кромки Я при обработке резцом с ф = 90° принимается равным 0°. При главном угле в плане, меньшем 90°, этот угол делается для обработки стали 0—5°, а для чугуна 10°. При точении с ударами угол делают 12—15°.

Вершину резца закругляют радиусом 0,5—1,5 мм. Ширину фаски f принимают равной 0,15—0,5 мм. Меньшие значения принимаются при малом (12×12 мм и менее) сечении резца, большие — при резце сечения 25×25 мм и более.

Проходные твердосплавные резцы для черновой и получистовой обработки выполняются как без дополнительной режущей кромки (рис. 80, а), так и с дополнительной режущей кромкой (рис. 80, б ). Как будет видно из дальнейшего изложения, резцы с дополнительной режущей кромкой позволяют вести обточку со значительно большими подачами, обеспечивая в то же время весьма хорошую шероховатость поверхности V4 — V51.

Форма передней поверхности, углы и другие элементы быстрорежущих резцов. Форма передней поверхности этих резцов выбирается в зависимости от обрабатываемого материала, подачи и некоторых других условий по табл.12 и в соответствии с общими соображениями, приведенными ниже.

Передняя поверхность по форме I делается у резцов для обработки стали, а также чугуна, бронзы и других хрупких металлов. По форме II следует делать переднюю поверхность резцов для обработки стали с б в 80 кгс/мм2, вязких цветных металлов и легких сплавов при необходимости завивания стружки.

Передний угол рассматриваемых резцов, используемых для обработки стали, принимается равным 20—25°, а задний угол — равным 6°, при обработке медных сплавов передний угол — 20°, а задний — 8°. Значение главного и вспомогательного углов в плане, >а также угла наклона главной режущей кромки быстрорежущих резцов можно брать по соответственным данным для твердосплавных резцов.

Рекомендуемые значения радиуса закругления при вершине резца r элементов радиусной лунки R и А, а также размера фаски f в зависимости от сечений резца приведены в табл. 13. При обработке легких сплавов ширина фаски / принимается равной нулю.

Установка проходных резцов относительно линии центров станка. Условия работы резца изменяются в зависимости от положения его вершины относительно линии центров станка.

На рис. 81, б резец установлен таким образом, что вершина его находится на высоте центров станка. Задним углом его в этом случае является а, передним — у и углом резания — б.

При установке того же резца выше линии центров (рис. 81, а ) передний угол у увеличивается, а угол резания б уменьшается. Условия резания облегчаются, так как стружка легче сходит по передней поверхности, чем при меньшем переднем угле и, следовательно, большем угле резания. Одновременно с этим, однако, уменьшается задний угол а, что допустимо только до определенных пределов во избежание сильного трения задней поверхности резца об обрабатываемую поверхность (поверхность резания). Если этот же резец установить ниже линии центров станка (рис. 81, в ), то, наоборот, передний угол у уменьшается, а угол резания б увеличивается. В результате этого условия резания значительно ухудшаются по сравнению с первыми двумя случаями. Увеличение заднего угла а, получающееся при установке резца ниже центра, не улучшает процесса отделения стружки. Из сказанного вытекает общее правило, заключающееся в следующем.

При черновом обтачивании наружных поверхностей, когда наиболее легкое отделение стружки важнее всего, резец необходимо устанавливать или на высоте линии центров станка, или несколько выше ее, но не ниже.

От этого правила отступают при черновом обтачивании очень твердых материалов. В этом случае давление стружки на резец получается очень большим и резец отгибается вниз, причем вершина его (рис. 81, а) описывает дугу АВ. Если резец при этом установлен так, что вершина его расположена выше линии центров станка, он втягивается в материал детали. В результате этого неизбежны выкрашивание режущей кромки резца, а иногда и поломка его. При установке резца на высоте линии центров и в особенности ниже ее резец под давлением стружки также отгибается, но вершина его не втягивается в материал детали, а наоборот, отходит от нее.

Проверка положения вершины резца относительно линии центров станка производится по острому концу заднего центра или по риске, нанесенной на пиноли задней бабки.

Общие правила установки резца в резцедержателе. Чтобы резец во время работы не вибрировал, вследствие чего возможно выкрашивание его режущей кромки, длина свешивающейся части резца, или, как говорят, вылета, должна быть возможно меньше. На рис. 82, а показано правильное, а на рис. 82, б — неправильное положение резца.

На рис. 82, а показано правильное, а на рис. 82, б — неправильное положение резца.

С этой же целью подкладки под резец, применяемые при установке вершины резца относительно линии центров станка, следует располагать так, как показано на рис. 82, в. Неправильное положение подкладок показано на рис. 82, г. Лучше брать одну толстую подкладку, а не несколько тонких, так как они не всегда плотно прижимаются одна к другой (даже при затянутых болтах резцедержателя), что также может вызвать вибрацию резца.

Резец необходимо устанавливать под прямым углом к детали (рис. 82, д). Если установить резец по рис. 82, е, то во время работы под давлением снимаемой стружки он может повернуться вправо и углубиться в обрабатываемую деталь.

Некоторые особенности работы твердосплавными резцами с отрицательными передними углами. Работа резцами с отрицательными передними углами позволяет повысить режимы резания, но вызывает увеличенную нагрузку на механизмы станка и обрабатываемую деталь. Поэтому для обеспечения нормальной работы необходимо соблюдать следующие основные правила.

Поэтому для обеспечения нормальной работы необходимо соблюдать следующие основные правила.

- Станок, на котором производится работа, должен быть в полном порядке. Подшипники должны быть нормально затянуты; ремень передачи и имеющийся на станке фрикцион должны быть хорошо пригнаны; суппорт станка должен двигаться плавно, без рывков.

- Деталь, обрабатываемая как в патроне, так и в центрах, должна быть закреплена надежно.

- Задний центр при работе на повышенных оборотах детали должен быть твердосплавным или вращающимся.

- При установке резца относительно центра станка при черновом обтачивании вершину его следует устанавливать выше центра на 0,01 диаметра обрабатываемой детали.

- Во избежание вибраций резца его вылет по величине не должен превышать высоты державки.

- Работать следует только доведенным резцом.

- Резец следует подводить к детали только при ее вращении. Врезание резца в деталь следует осуществлять вручную и постепенно, так, чтобы задняя вспомогательная поверхность не касалась обрабатываемой поверхности.

Только после того, как врезание закончено, можно включить автоматическую подачу суппорта.

Только после того, как врезание закончено, можно включить автоматическую подачу суппорта. - Отводить резец следует до остановки станка, предварительно выключив автоматическую подачу.

- При точении по корке следует работать с наибольшей допустимой глубиной резания и избегать скольжения резца по окалине.

- Ширина среза не должна превышать 2/3 длины режущей кромки резца.

Режимы резания при черновом обтачивании твердосплавными резцами. Глубина резания при черновом обтачивании обычно бывает несколько меньше полного припуска на обработку. Слой металла, оставшийся при этом несрезанным, образует припуск на дальнейшую обработку. Подача выбирается с учетом сечения резца, глубины резания и диаметра обрабатываемой детали. Значения подач для наиболее часто выполняемых работ на станках средней величины приведены в табл. 14, 16, 18 и 20.

Определение скорости резания для данной обработки производится в два приема:

1) по одной из таблиц (табл. 15, 17, 19 или 21) определяется скорость резания для условий, наиболее близких к заданным;

15, 17, 19 или 21) определяется скорость резания для условий, наиболее близких к заданным;

2) числовое значение этой скорости умножается на поправочные коэффициенты, учитывающие конкретные условия предсто>ящей обработки.

Главнейшими из таких условий являются стойкость резца (коэффициент K 1 ), механические свойства обрабатываемого материала (коэффициент К 2), состояние обрабатываемой поверхности (коэффициент Кз ), материал резца (коэффициент К 4 ) и его главный угол в плане (коэффициент К 5) – Значения этих коэффициентов приведены в табл. 22.

Режимы резания при черновом обтачивании быстрорежущими резцами. Ниже приводятся краткие таблицы подач (табл. 23) и скоростей резания быстрорежущими резцами. Скорости резания, приводимые в табл. 24, относятся к определенным условиям работы и рассчитаны исходя из условной стойкости резца, равной 60 мин. При выборе скорости резания для других условий работы табличные данные необходимо умножить на поправочные коэффициенты, приведенные в табл. 25.

25.

При обработке быстрорежущими резцами сталей и других материалов (кроме серого чугуна) полезно, как это указывалось выше, применять охлаждение. В качестве смазочно-охлаждающих жидкостей при обработке конструкционных и инструментальных сталей используются эмульсия и сульфофрезол, при легированных сталях — эмульсия и сурепное масло, при стальных отливках — эмульсия. При обработке серого чугуна охлаждение не применяется.

Измерения при черновом обтачивании. Грубые измерения диаметров детали при черновом обтачивании наружных цилиндрических поверхностей производятся кронциркулем и линейкой.

Простым кронциркулем (рис. 83, а ), дужки которого соединены шарниром, можно измерять диаметры до 500 мм и даже более. Пружинные кронциркули (рис. 83, б ) применяются при измерении диаметров до 50 мм, реже до 100 мм.

Пример измерения диаметра детали пружинным кронциркулем показан на рис. 84.

Раствор кронциркуля можно считать соответствующим измеряемому диаметру детали, если кронциркуль свободно проходит через нее с легким касанием и без сильного нажима. Простой кронциркуль устанавливается на требуемый размер легкими ударами наружной или внутренней стороны одной из его дужек об обрабатываемую деталь, рукоятку винта, суппорта и т. д.

Простой кронциркуль устанавливается на требуемый размер легкими ударами наружной или внутренней стороны одной из его дужек об обрабатываемую деталь, рукоятку винта, суппорта и т. д.

Установка на требуемый раствор пружинного кронциркуля значительно удобнее, чем простого, благодаря особому устройству гайки винта, стягивающего дужки кронциркуля. Гайка (рис. 85)

состоит из двух частей 2 и 5, соединенных (шарнирно) головкой 3. Втулочка 1 не имеет резьбы. Она свободно перемещается по винту 4 и входит в коническое гнездо, имеющееся в дужке кронциркуля. Внутренним конусом втулочка охватывает части 2 и 5 гайки и сжимает их. При вращении головки 3 раствор кронциркуля изменяется. Винт 4 имеет резьбу с мелким шагом, а поэтому установка раствора кронциркуля может быть очень точной. При необходимости значительно увеличить раствор кронциркуля достаточно сжать его дужки рукой, вследствие чего давление втулочки на части 2 и 5 гайки прекратится, и они разойдутся. Это дает возможность быстро перемещать гайку по винту, не вращая ее. Достоинство пружинного кронциркуля состоит еще в том, что раствор его не изменяется при случайных ударах дужек о деталь, части станка и т. п.

Это дает возможность быстро перемещать гайку по винту, не вращая ее. Достоинство пружинного кронциркуля состоит еще в том, что раствор его не изменяется при случайных ударах дужек о деталь, части станка и т. п.

Установив раствор кронциркуля, определяют величину его по измерительной линейке (рис. 86). Такие линейки имеют миллиметровые деления. Самое маленькое деление миллиметровой шкалы линейки равно 0,5 или 1 мм.

Погрешность измерения кронциркулем и линейкой лежит в пределах от 0,3 до 0,5 мм. При установке кронциркуля на требуемый размер по точному шлифованному валику точность измерения колеблется в пределах от 0,03 до 0,05 мм, но не больше. Точность этого измерения в значительной степени зависит от состояния кронциркуля и линейки. Необходимо, чтобы рабочие поверхности губок плотно сдвинутых дужек кронциркуля соприкасались по всей длине. Вращение дужек простого кронциркуля около соединяющей их оси должно быть не слишком слабым, чтобы дужки сохраняли положение, в котором они были установлены при измерении. Если дужки кронциркуля соединены слишком туго, то при измерении детали они пружинят, а не вращаются около оси.

Если дужки кронциркуля соединены слишком туго, то при измерении детали они пружинят, а не вращаются около оси.

Наиболее употребительным инструментом при черновом обтачивании для измерения длин обрабатываемых деталей служит линейка с делениями. При измерении длины цилиндрических деталей необходимо, чтобы линейка соприкасалась с цилиндрической поверхностью по ее образующей (параллельно оси цилиндра). При наклонном положении линейки отсчет будет неправильным (увеличенным). При измерении диаметра линейку необходимо располагать таким образом, чтобы кромка ее проходила через центр детали, иначе будет произведено измерение не диаметра детали, а ее хорды. Отметим, что расположить линейку точно по диаметру детали очень трудно. Поэтому измерять диаметры детали линейкой следует только предварительно.

Более точные измерения диаметров обрабатываемых деталей производятся штангенциркулем с точностью отсчета до 0,1 мм.

Такой штангенциркуль типа ШЦ-1 (рис. 87) состоит из штанги 3 с губками А и С, рамки 2 с губками В и D и линейки 4, соединенной с рамкой 2. Рамка охватывает штангу 3 и может перемещаться по ней. Для закрепления рамки в требуемом положении служит винт 1 с накатной головкой.

Рамка охватывает штангу 3 и может перемещаться по ней. Для закрепления рамки в требуемом положении служит винт 1 с накатной головкой.

Губки С и D рассматриваемого штангенциркуля используются при измерении наружных диаметров и длины детали, губки А и В — при измерении диаметров отверстий, ширины различных канавок и т. п., а линейка 4 — для измерения длины деталей, глубины канавок, выточек и т. д. На штанге 3 нанесена шкала, каждое деление которой равно 1 мм. На нижней скошенной кромке выреза рамки ‘2 нанесена вторая шкала, называемая нониусом. Общая длина шкалы нониуса, разделенная на 10 частей, равна 19 делениям шкалы, нанесенной на штанге, т. е. 19 мм.

Штрихи штанги и нониуса, около которых нанесен знак нуль, называются нулевыми. Шкалы на штанге и нониусе расположены таким образом, что когда губки штангенциркуля сдвинуты плотно, нулевой штрих нониуса точно совпадает с нулевым штрихом штанги. Поэтому измерение длин, диаметров и т. д., содержащих целое число миллиметров, производится по нулевому штриху нониуса. Если, например, при измерении какой-либо детали нулевой штрих нониуса точно совпал с 12-м штрихом штанги (рис. 88, а), это значит, что данный размер детали равен 12 мм. Если нулевой штрих нониуса не совпадает с каким-либо штрихом штанги, замечают прежде всего, какой штрих штанги уже пройден нулевым штрихом нониуса. На рис. 88, б это 16-й штрих. Затем смотрят, какой штрих нониуса лучше всех остальных совпадает с каким-либо штрихом штанги. На рисунке это 6-й штрих. Это значит, что штангенциркуль установлен на размер 16,6 мм. Показание штангенциркуля на рис. 88, в соответствует размеру 8,4 мм. Таким образом, величина отсчета по нониусу рассмотренного штангенциркуля составляет 0,1 мм. Погрешность измерения лежит в пределах ±0,1 мм и зависит от точности отсчета по нониусу и от измеряемой длины.

д., содержащих целое число миллиметров, производится по нулевому штриху нониуса. Если, например, при измерении какой-либо детали нулевой штрих нониуса точно совпал с 12-м штрихом штанги (рис. 88, а), это значит, что данный размер детали равен 12 мм. Если нулевой штрих нониуса не совпадает с каким-либо штрихом штанги, замечают прежде всего, какой штрих штанги уже пройден нулевым штрихом нониуса. На рис. 88, б это 16-й штрих. Затем смотрят, какой штрих нониуса лучше всех остальных совпадает с каким-либо штрихом штанги. На рисунке это 6-й штрих. Это значит, что штангенциркуль установлен на размер 16,6 мм. Показание штангенциркуля на рис. 88, в соответствует размеру 8,4 мм. Таким образом, величина отсчета по нониусу рассмотренного штангенциркуля составляет 0,1 мм. Погрешность измерения лежит в пределах ±0,1 мм и зависит от точности отсчета по нониусу и от измеряемой длины.

Измерение небольшого наружного диаметра детали штангенциркулем показано на рис. 89, а. При таком измерении штанга штангенциркуля не должна касаться поверхности измеряемой детали. Если штангенциркуль окажется в положении, показанном на рис. 89, б, то будет измерена, очевидно, хорда, а не диаметр детали. Правильный способ применения штангенциркуля для измерения большого наружного диаметра детали изображен на рис. 89, в. Если при плотно сдвинутых губках штангенциркуля нулевой штрих нониуса не совпадает с нулевым штрихом штанги, или при совпадении этих штрихов рабочие поверхности губок касаются друг друга не по всей своей длине, это означает, что штангенциркуль неисправен и должен быть сдан в ремонт.

Если штангенциркуль окажется в положении, показанном на рис. 89, б, то будет измерена, очевидно, хорда, а не диаметр детали. Правильный способ применения штангенциркуля для измерения большого наружного диаметра детали изображен на рис. 89, в. Если при плотно сдвинутых губках штангенциркуля нулевой штрих нониуса не совпадает с нулевым штрихом штанги, или при совпадении этих штрихов рабочие поверхности губок касаются друг друга не по всей своей длине, это означает, что штангенциркуль неисправен и должен быть сдан в ремонт.

Отметим, что иногда значительное уменьшение времени, затрачиваемого на измерение детали, достигается путем использования лимбов винтов суппорта. Одно деление лимба, показанного на рис. 90, а, соответствует изменению диаметра обрабатываемой детали на 0,1 мм.

Если, например, после прохода резца диаметр детали получился равным 40,6 мм, причем с неподвижной риской совпало 26-е деление рассматриваемого лимба, а перед следующим проходом резца рукоятка повернута так, чтобы с неподвижной риской совпало 28-е деление лимба, то диаметр детали получится равным 40,6 — 0,2 = 40,4 мм.

Существуют лимбы, обеспечивающие более точный отсчет перемещения резца, а следовательно, и получение более точного диаметра обрабатываемой поверхности детали, как например, лимб, установка по которому резца показана на рис. 90, б.

Точность размеров деталей и шероховатость поверхностей, получающихся при черновом обтачивании. Диаметры детали при черновом обтачивании получаются в пределах 4—5-го классов точности, а шероховатость обработанных поверхностей в пределах 3—4-го классов чистоты.

Элементы резания. Углы и плоскости резца. — КиберПедия

Поверхности заготовки и координатные плоскости. На обрабатываемой заготовке различают следующие элементы (рис.29.2): обрабатываемую поверхность 1, которая будет удалена в результате обработки; обработанную поверхность 2, полученную после снятия стружки; поверхность резания 3, образуемую на обрабатываемой заготовке главным режущим лезвием и являющуюся переходной между обрабатываемой и обработанной поверхностями.

За координатные плоскости принимают плоскость резания 4, касательную к поверхности резания и проходящую через главное режущее лезвие резца и основную плоскость 5, параллельную направлениям продольной и поперечной подач.

Рис. 29.2. Координаты плоскости и поверхности

обрабатываемой заготовки

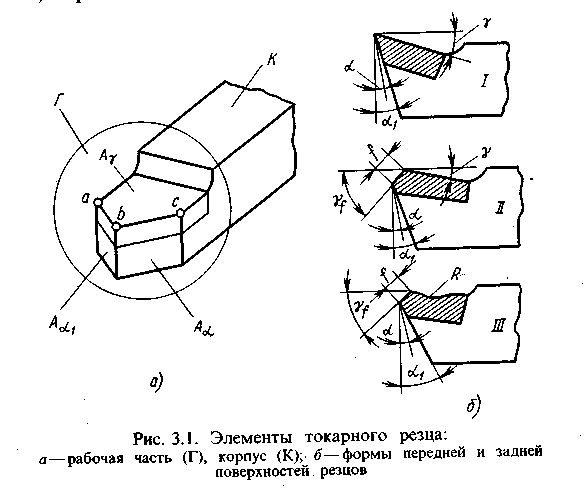

Резец (рис. 29.3) состоит из стержня /, служащего для закрепления его в резцедержателе станка, и рабочей части // (головки).

Различают следующие элементы режущей части резца: передняя поверхность, по которой сходит стружка, главная задняя поверхность, которая обращена к поверхности резания, вспомогательная задняя обращённая к обработанной поверхности заготовки, главное режущее лезвие, образованное пересечением передней и главной задней поверхностей (оно совершает основную работу резания), вспомогательное режущее лезвие, образованное пересечением передней и вспомогательной задней поверхностей.

Вершина резца — точка пересечения режущих лезвий.

Для увеличения износостойкости резца и повышения чистоты обработанной поверхности вершину его закругляют дугой окружности или срезают прямолинейным переходным лезвием.

Взаимное расположение этих элементов образует клинообразную форму режущей части инструмента в сечении, нормальном к его режущему лезвию.

Рис. 29.3. Части и элементы токарного

прямого проходного резца:

1 – передняя поверхность; 2 – вершина резца;

3 – вспомогательное режущее лезвие;

4 – вспомогательная задняя поверхность;

5 – главная задняя поверхность;

6 – главное режущее лезвие

Углы заточки режущей части резца. Углы резца определяют взаимное расположение поверхностей его режущей части, а также остроту режущего клина, форму поперечного сечения срезаемого слоя.

Главные углы резца измеряются в главной секущей плоскости А, которая проходит перпендикулярно к проекции главного режущего лезвия на основную плоскость (рис. 29.4, а).

29.4, а).

Главным передним углом γ называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проходящей через главное режущее лезвие. Его назначение — уменьшить усилие деформации срезаемого слоя металла.

Главным задним углом αназывается угол между касательной к главной задней поверхности и плоскостью резания; он служит для уменьшения трения между глав-

ной задней поверхностью резца и поверхностью резания заготовки.

Вспомогательным задним углом α 1 называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости.

Углом заострения β называется угол между передней и главной задней поверхностями резца. Угол на чертеже обычно не обозначают, так как его величину определяют из выражения

β= 90о — (α о + γо).

Рис. 29.4. Углы заточки режущей части резца:

а – главные углы; б – углы в плане; в – угол наклона главной режущей кромки

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания. Значение угла б определяют из выражения

δ= 90о − γо

Если δ < 90°, то угол γ положительный, если δ > 90°, то угол γ отрицательный и обозначается со знаком минус.

Вспомогательные углы резца α1 и γ1 измеряются во вспомогательной секущей плоскости, перпендикулярной проекции вспомогательного режущего лезвия па основную плоскость.

Главным углом в плане φ называется угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи. От его величины зависит форма поперечного сечения срезаемого слоя, чистота обработанной поверхности, износ инструмента (рис. 29.4,6).

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным подаче. Он оказывает влияние на чистоту обработанной поверхности.

Он оказывает влияние на чистоту обработанной поверхности.

Угол в плане при вершине резца ε измеряют между проекциями режущих лезвий на основную плоскость. Его величину определяют из выражения

ε ═ 180°— (φ° + φо1 )

Углом наклона главной режущей кромки λ называется угол, заключенный между режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости; как видно из рис. 29.4, в, угол λ может быть равен нулю, иметь отрицательное или положительное значение в зависимости от расположения главного режущего лезвия относительно основной плоскости.

Угол λ определяет положение передней поверхности резца в пространстве и влияет на направление схода стружки.

Этот угол измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно основной плоскости, и считается положительным, когда вершина резца занимает самое низкое положение среди точек главного режущего лезвия относительно основной плоскости; отрицательным этот угол считается, когда вершина резца занимает высшее положение, а нулевым — когда главное режущее лезвие параллельно основной плоскости.

Определения углов резца даны для случая, когда резец установлен своей вершиной на высоте оси вращения обрабатываемой детали с расположением геометрической оси стержня резца перпендикулярно оси вращения детали.

Изменение условий установки приводит к изменению величины углов. Так, при наружной обточке установка вершины резца выше оси вращения обрабатываемой детали приводит к уменьшению заднего угла α и к увеличению переднего угла γ; установка вершины резца ниже оси вращения обрабатываемой детали приводит к увеличению заднего угла αи к уменьшению переднего угла γ.

При внутренней обточке установка вершины резца выше и ниже оси вращения обрабатываемой детали приводит к обратному характеру изменения заднего и переднего угла по сравнению с наружной обточкой.

Вопросы для повторения и закрепления:

1. Какое название имеют углы заточки режущей части резца?

2. Какой угол заточки резца влияет на направление схода стружки?

Режимы резания

Снятие припуска с заготовки для получения требуемой формы и размеров детали осуществляется при определенных перемещениях (движениях) инструмента относительно детали.

Эти движения делятся на главное движение, которое определяет скорость деформирования металла и отделение стружки, т. е. скорость резания, а также движение подачи, которое обеспечивает непрерывность процесса резания.

Главное движение служит для осуществления процесса резания (срезания припуска), а движение подачи — для осуществления последовательного непрерывного или прерывистого удаления припуска по всей обрабатываемой поверхности.

Элементами резания при токарной обработке являются: скорость резания V, подача s и глубина резания t.

Скорость резания V — путь перемещения точки режущего лезвия относительно поверхности резания в единицу времени, т.е.

V = π D n ⁄ 1000 ( м / мин)

где D — диаметр обрабатываемой поверхности, мм; n — частота вращения детали в минуту,( мин-1).

Подача s — величина перемещения резца относительно обработанной поверхности за один оборот при точении или за один рабочий ход при строгании и долблении.

При точении различают продольную подачу вдоль линии центров станка, поперечную подачу — перпендикулярно линии центров и наклонную подачу — под углом к линии центров.

Рис. 29. 5. Элементы резания и геометрия

срезаемого слоя

Глубина резания t — величина срезаемого слоя с поверхности заготовки за один проход. Глубина резания измеряется в направлении, перпендикулярном обработанной поверхности. При наружной обточке глубина резания определяется по формуле

t = D – d ⁄ 2 ( мм,)

где D — диаметр обрабатываемой поверхности, мм;

d — диаметр обработанной поверхности, мм.

Параметрами поперечного сечения срезаемого слоя являются толщина а и ширина b. На рис. 28.5 показано два последовательных положения режущих лезвий резца при наружной обточке за один оборот изделия.

Толщина срезаемого слоя а — расстояние между двумя последовательными положениями поверхности резания за один оборот или один проход изделия или инструмента, измеренное в направлении, перпендикулярном к режущему лезвию.

Ширина срезаемого слоя b —расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Толщина а и ширина b срезаемого слоя могут быть выражены через подачу s и глубину резания t

Номинальное сечение срезаемого f слоя измеряется в плоскости, перпендикулярной к вектору скорости резания. Площадь f номинального сечения срезаемого слоя равна:

f= st = аb мм2,

Приведенные соотношения показывают, что при неизменных t и s можно изменять форму поперечного сечения срезаемого слоя металла за счет изменения главного угла в плане.

Вопросы для повторения и закрепления:

1. Какие основные элементы резания присутствуют при обработке металла?

Резец (инструмент) | это… Что такое Резец (инструмент)?

У этого термина существуют и другие значения, см. Резец.

Резец (англ. tool bit) — режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах (и на соответствующих станках).

Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах (и на соответствующих станках).

Для достижения требуемых размеров, формы и точности изделия с заготовки снимаются (последовательно срезаются) слои материала при помощи резца. Жёстко закреплённые в станке резец и заготовка в результате относительного перемещения контактируют друг с другом, происходит врезание рабочего элемента резца в слой материала и последующее его срезание в виде стружки. Рабочий элемент резца представляет собой острую кромку (клин), который врезается в слой материала и деформирует его, после чего сжатый элемент материала скалывается и сдвигается передней поверхностью резца (поверхностью схода стружки). При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин.

В процессе работы резцы подвержены износу (режущие кромки притупляются, а у резцов с твердосплавными пластинками наблюдается выкрашивание режущей части), поэтому осуществляют их переточку.[⇨]

Основные типы резцов в настоящее время стандартизованы.[⇨]

Резец с механическим креплением сменной пластинки.

Содержание

|

Элементы токарного резца

Элементы токарного прямого проходного резца

Ниже приведены элементы резца на примере токарного прямого проходного резца.

Токарный проходной резец состоит из следующих основных элементов:

- Рабочая часть (головка);

- Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

- Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

- Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

- Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

- Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

- Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

- Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

Углы резца и их назначения

На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

Для определения углов резца установлены следующие плоскости:

- Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

- Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

- Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

- Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°.

- Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол.

- Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

- Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

- Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

- Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

- Вспомогательный передний угол γ1 – угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

- Вспомогательный угол заострения β1 – угол между передней и вспомогательной задней плоскостью резца.

- Вспомогательный угол резания δ1=α1+β1.

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

- Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям.

- Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи.

Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения. - Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

- Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

Углы резца в процессе резания

При смещении резца относительно оси детали, а также при наличии движения подачи плоскость резания поворачивается, в связи с чем значения углов меняются.

Если вершину резца установить выше или ниже оси детали, то плоскость резания отклонится от вертикального положения на угол τ. При наружном точении с установкой резца выше оси детали действительный передний угол γсмещ увеличивается, а αсмещ уменьшается на угол τ. При внутреннем точении углы изменяются в обратном направлении.

При наружном точении с установкой резца выше оси детали действительный передний угол γсмещ увеличивается, а αсмещ уменьшается на угол τ. При внутреннем точении углы изменяются в обратном направлении.

При продольной подаче в результате вращательного движения детали и поступательного движения резца стружка срезается по винтовой поверхности. Плоскость резания при этом отклоняется от своего положения в статике на угол μ. Чем больше величина подачи, тем больше отклонение. Передний угол в кинематике γкин увеличивается, а αкин уменьшается на угол μ. При поперечной подаче поверхность резания будет представлять собой спираль, а задний угол будет уменьшаться с приближением резца к оси детали.

Действительную величину углов резца в главной секущей плоскости с учётом установки резца и кинематики процесса можно определить:

γд=γ+μ±τ

αд=α-μ±τ

На действительные углы резца влияет также износ передней и задней поверхностей резца.

Классификация резцов

По направлению подачи бывают:

- Правые. Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка.

- Левые. Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

По конструкции бывают:

- Прямые — резцы, у которых ось головки резца является продолжением или параллельна оси державки.

- Отогнутые — резцы, у которых ось головки резца наклонена вправо или влево от оси державки.

- Изогнутые — резцы, у которых ось державки при виде сбоку изогнута.

- Оттянутые — резцы, у которых рабочая часть (головка) уже державки.

- Конструкции токарей- и конструкторов-новаторов (частные случаи) и прочие.

- Конструкции Трутнева — с отрицательным передним углом γ, для обработки весьма твердых материалов.

- Конструкции Меркулова — с повышенной стойкостью.

- Конструкции Невеженко — с повышенной стойкостью.

- Конструкции Шумилина — с радиусной заточкой на передней поверхности, применяются на высоких скоростях обработки.

- Конструкции Лакура — с повышенной виброустойчивостью, которая достигается тем, что главная режущая кромка расположена в одной плоскости с нейтральной осью стержня резца.

- Конструкции Борткевича — имеет криволинейную переднюю поверхность, что обеспечивает завивание стружки и фаску, упрочняющую режущую кромку. Предназначен для получистовой и чистовой обработки стальных деталей, а также для обточки и подрезки торцов.

- Расточный резец Семинского — высокопроизводительный расточный резец.

- Расточный резец “улитка” Павлова — высокопроизводительный расточный резец.

- Резьбонарезной резец Бирюкова.

- Круглые чашечные самовращающиеся.

По сечению стержня бывают:

- прямоугольные.

- квадратные.

- круглые.

По способу изготовления бывают:

- цельные — это резцы, у которых головка и державка изготовлены из одного материала.

- составные — режущая часть резца выполняется в виде пластины, которая определённым образом крепится к державке из конструкционной углеродистой стали. Пластинки из твердого сплава и рапида припаиваются или крепятся механически.

По роду материала бывают:

- из инструментальной стали.

- из углеродистой стали. Обозначение такой стали начинается с буквы У, её применяют при малых скоростях резания.

- из легированной стали. Теплостойкость легированных сталей выше, чем у углеродистых и поэтому допустимые скорости резания для резцов из легированных сталей в 1,2-1,5 раза выше.

- из быстрорежущей стали (высоколегированной).

Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

- из твердого сплава. Резцы, оснащённые пластинками из твёрдых сплавов, позволяют применять более высокие скорости резания, чем резцы из быстрорежущей стали.

- металлокерамические.

- вольфрамовые. Сплавы группы ВК состоят из карбида вольфрама, сцементированного кобальтом.

- титановольфрамовые. Сплавы группы ТК состоят из карбидов вольфрама и титана, сцементированных кобальтом.

- титанотанталовольфрамовые. Сплавы группы ТТК состоят из карбидов вольфрама, титана и тантала, сцементированных кобальтом.

- минералокерамические. Материалы на основе технического глинозема (Аl2O3) обладают высокой теплостойкостью, но в то же время и высокой хрупкостью, что ограничивает их широкое применение.

- керметовые. Основой этих материалов является минералокерамика, но для снижения хрупкости в нее вводят металлы и карбиды металлов.

- керметовые. Основой этих материалов является минералокерамика, но для снижения хрупкости в нее вводят металлы и карбиды металлов.

- металлокерамические.

- эльборовые. На основе кубического нитрида бора.

- алмазные.

По характеру установки относительно обрабатываемой детали резцы могут быть двух типов:

- радиальные. Работают с установкой перпендикулярно оси обрабатываемой детали. Имеют широкое применение в промышленности за счет простоты своего крепления и более удобного выбора геометрических параметров режущей части.

- тангенциальные. При работе тангенциального резца усилие Рг направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу. Применяется главным образом на токарных автоматах и полуавтоматах, где основой является чистота обработки.

По характеру обработки бывают:

- обдирочные (черновые).

- чистовые. Чистовые резцы отличаются от черновых увеличенным радиусом закругления вершины, благодаря чему шероховатость обработанной поверхности уменьшается.

- резцы для тонкого точения.

По виду обработки

По применяемости на станках резцы разделяются на

- токарные

- строгальные

- долбежные

Резец, снимающий стружку при прямолинейном взаимном перемещении резца и материала, называется строгальным (при горизонтальном резании) или долбежным (при вертикальном). Характер работы строгального и долбежного резцов одинаков и отличается от работы токарных резцов, где резание непрерывно. Как при строгании, так и при долблении резец режет только при рабочем ходе. В то же время в моменты начала и конца каждого хода возникают толчки, вредно влияющие на работу этих резцов.

Токарные резцы

- проходные — для протачивания заготовок вдоль оси ее вращения.

- подрезные — для подрезания уступов под прямым углом к основному направлению обтачивания или для выполнения торцевания.

- отрезные — для отрезки заготовок под прямым углом к оси вращения или для прорезания узких канавок под стопорное кольцо и др.

- расточные — для растачивания отверстий.

- фасочные — для снятия фасок.

- фасонные — для индивидуальных токарных работ. При обработке фасонных деталей обычные токарные резцы не обеспечивают точности получения профиля и малопроизводительны. В крупносерийном и массовом производстве в качестве основного вида режущего инструмента для обработки сложных деталей находят применение специальные фасонные резцы. Они обеспечивают идентичность формы (шаблона), точность размеров и высокую производительность.

- прорезные (канавочные) – для образования канавок на наружных и внутренних цилиндрических поверхностях.

- резьбонарезные — для нарезания резьб.

Строгальные и долбежные резцы

- проходные — для строгания верхней поверхности обрабатываемой детали;

- боковые — подрезные для строгания детали с боков;

- отрезные и прорезные — для разрезания детали и прорезания канавок;

- долбяки — долбёжные резцы для долбления внутренних шпоночных пазов в отверстиях или внутренних шлицов;

ГОСТы

Конструкции и размеры

Список ГОСТов на проходные и подрезные резцы

- ГОСТ 18868-73 — Резцы токарные проходные отогнутые с пластинами из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18869-73 — Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18870-73 — Резцы токарные проходные упорные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18877-73 — Резцы токарные проходные отогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18878-73 — Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18879-73 — Резцы токарные проходные упорные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18871-73 — Резцы токарные подрезные торцовые с пластинками из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18880-73 — Резцы токарные подрезные отогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 26611-85 — Резцы токарные проходные, подрезные и копировальные с креплением сменных пластин прихватом сверху. Конструкция и размеры

- ГОСТ 28980-91 — Резцы токарные проходные и подрезные со сменными режущими пластинами из сверхтвердых материалов.

Типы и основные размеры

Типы и основные размеры - ГОСТ 29132-91 — Резцы токарные проходные, подрезные и копировальные со сменными многогранными пластинами. Типы и размеры

Список ГОСТов на расточные резцы

- ГОСТ 9795-84 — Резцы расточные державочные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 10044-73 — Резцы расточные державочные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18062-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком для сквозных отверстий. Конструкция и размеры

- ГОСТ 18063-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком для глухих отверстий. Конструкция и размеры

- ГОСТ 18872-73 — Резцы токарные расточные из быстрорежущей стали для обработки сквозных отверстий. Конструкция и размеры

- ГОСТ 18873-73 — Резцы токарные расточные из быстрорежущей стали для обработки глухих отверстий. Конструкция и размеры

- ГОСТ 18882-73 — Резцы токарные расточные с пластинами из твердого сплава для обработки сквозных отверстий.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18883-73 — Резцы токарные расточные с пластинами из твердого сплава для обработки глухих отверстий. Конструкция и размеры

- ГОСТ 20874-75 — Резцы токарные сборные расточные с механическим креплением многогранных твердосплавных пластин. Конструкция и размеры

- ГОСТ 25987-83 — Резцы расточные с твердосплавными пластинами с цилиндрическим хвостовиком для координатно-расточных станков. Типы и основные размеры

- ГОСТ 26612-85 — Резцы расточные с креплением сменных пластин прихватом сверху. Конструкция и размеры

- ГОСТ 28101-89 — Резцы расточные со сменными режущими пластинами. Типы и основные размеры

- ГОСТ 28981-91 — Резцы токарные расточные со сменными режущими пластинами из сверхтвердых материалов. Типы и основные размеры

- ГОСТ Р 50026-92 — Резцы токарные расточные с твердосплавными пластинами. Типы и размеры

Список ГОСТов на прорезные и отрезные резцы

- ГОСТ 18874-73 — Резцы токарные прорезные и отрезные из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18884-73 — Резцы токарные отрезные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 28978-91 — Резцы токарные пластинчатые сборные прорезные и отрезные. Типы и основные размеры

Список ГОСТов на резьбонарезные резцы

- ГОСТ 18876-73 — Резцы токарные резьбовые с пластинками из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18885-73 — Резцы токарные резьбовые с пластинами из твердого сплава. Конструкция и размеры

Список ГОСТов на строгальные и долбежные резцы

- ГОСТ 10046-72 — Резцы долбежные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18887-73 — Резцы строгальные проходные изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18888-73 — Резцы строгальные чистовые широкие изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18889-73 — Резцы строгальные подрезные прямые и изогнутые с пластинами из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18890-73 — Резцы строгальные отрезные и прорезные изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18891-73 — Резцы строгальные проходные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18892-73 — Резцы строгальные чистовые широкие изогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18893-73 — Резцы строгальные подрезные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18894-73 — Резцы строгальные отрезные и прорезные изогнутые с пластинами из твердого сплава. Конструкция и размеры

Прочие ГОСТы

- ГОСТ 18875-73 — Резцы токарные фасочные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18881-73 — Резцы токарные чистовые широкие с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 20872-80 — Резцы токарные сборные для контурного точения с механическим креплением многогранных твердосплавных пластин.

- ГОСТ 24905-81 — Резцы к зуборезным головкам для прямозубых конических колес.

Конструкция и размеры

Конструкция и размеры - ГОСТ 24996-81 — Резцы токарные с механическим креплением сменных пластин, закрепляемых качающимся штифтом. Типы и основные размеры

- ГОСТ 29133-91 — Резцы-вставки регулируемые типа А со сменными многогранными пластинами. Типы и размеры

Технические условия

- ГОСТ 5392-80 — Резцы зубострогальные для прямозубых конических колес. Технические условия

- ГОСТ 5688-61 — Резцы с твердосплавными пластинами. Технические условия

- ГОСТ 10047-62 — Резцы из быстрорежущей стали. Технические условия

- ГОСТ 13297-86 — Резцы и вставки алмазные. Технические условия

- ГОСТ 17368-79 — Резцы алмазные для профилирования червячных шлифовальных кругов. Технические условия

- ГОСТ 18064-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком. Технические условия

- ГОСТ 26613-85 — Резцы токарные с механическим креплением сменных многогранных пластин. Технические условия

- ГОСТ Р 50300-92 — Резцы токарные со сменными режущими пластинами из сверхтвердых материалов.

Технические условия

Технические условия

Обозначения

- ГОСТ 26476-85 — Резцы токарные и резцы-вставки с механическим креплением режущих сменных многогранных пластин. Обозначения

- ГОСТ 27686-88 — Резцы расточные с механическим креплением режущих сменных многогранных пластин. Обозначения

Заточка и доводка резцов

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Литература

- А. М. Дальский и др. Технология конструкционных материалов. — М.: Машиностроение, 1977. — 664 с.

См. также

- Фреза;

- Долбяк;

Примечания

Ссылки

- ГОСТы на резцы.

- Заточка и доводка резцов.

- § 3. ЗАТОЧКА И ДОВОДКА РЕЗЦОВ.

- Заточка и доводка резцов.

- РАБОТА НА СТРОГАЛЬНЫХ И ДОЛБЕЖНЫХ СТАНКАХ.

- Применение высокопроизводительных резцов.

Как находить углы в столярном деле

В этом руководстве по проекту «Сделай сам» вы узнаете, как находить углы в столярных работах, используя набор различных инструментов, включая транспортир и угловые фаски, а затем точно отмечать угол на заданном объекте, готовом к резке. Вы также узнаете, как настроить и отрезать угол с помощью торцовочной или ручной пилы.

Вычисление углов и резка таких элементов, как древесина, кирпичи, блоки, доски и т. д., для установки под углом — чрезвычайно распространенная работа в строительной отрасли.

Если вы когда-нибудь делали что-нибудь своими руками, скорее всего, вам нужно было отрезать кусок плинтуса или свода под заданным углом, чтобы получился стык под углом. По сути, это включает в себя разрезание двух соединительных элементов под углом 45 ° на каждом конце, где они встречаются, так что они образуют угол 90 °.

Под углом 90 градусов

Некоторые из наиболее распространенных работ, связанных с подрезкой уголков своими руками:

- Установка свода

- Резка и фиксация плинтуса

- Установка плинтуса и направляющих для картин

- Каркасные стены и кровля

- Гипсокартон или гипсокартон

- Плитка

Как видно из вышеизложенного, почти каждая область строительства и самостоятельных работ включает в себя расчет определенного угла, и в конечном итоге общее качество отделки будет зависит от того, насколько точно обрезаны углы, поэтому крайне важно, чтобы вы знали, как выработать угол, а затем как его обрезать.

Как найти угол резки

Прежде чем мы сможем что-то вырезать, нужно определить точный угол, под которым вам нужно вырезать.

Практически во всех ситуациях поверхность, с которой вы работаете, не будет квадратной, хотя может показаться, что она квадратная. Например, если вы соедините два куска плинтуса вместе в углу комнаты, есть вероятность, что угол, в котором вы работаете, не будет идеально 90°

Мы получаем сотни вопросов от людей о том, как они могут заполнить большие зазоры между плинтусами из-за того, что стены комнаты расположены не точно под прямым углом.

Имея это в виду, важно сначала определить точный угол, с которым вы работаете.

Есть несколько способов и инструментов, которые вы можете использовать для этого:

Используйте старую добрую математику

Если вы хорошо разбираетесь в старой математике, то должно быть достаточно легко вычислить внутренние углы треугольника, который вы можно создать из области, в которой вы работаете.

Например, вы можете одинаково измерить каждую сторону треугольника, а затем также более длинную линию гипотенузы, которая соединяет две другие линии вместе, а затем определить все внутренние углы.

Измерение и маркировка угла комнаты для создания треугольника для определения углов

Мы не будем вдаваться в точные расчеты, необходимые ей, но отличное объяснение того, как можно решить sss треугольники (сторона, сторона, сторона) можно найти на веб-сайте Maths is Fun здесь.

Используйте специальные инструменты для определения угла

Каким бы хорошим и точным ни было приведенное выше математическое решение, иногда просто нецелесообразно тратить драгоценные минуты на выполнение вычислений, особенно если вы находитесь на месте, где время — деньги.

С этой целью существует множество ручных и цифровых угломеров, которые могут очень быстро и точно определить для вас любой заданный угол, вот некоторые из них:

Каждый из перечисленных выше инструментов можно использовать для точной отметки заданного угла. практически на любой поверхности. Однако, если вы также хотите знать, с каким углом вы имеете дело, некоторые инструменты могут быть лучше, чем другие.

практически на любой поверхности. Однако, если вы также хотите знать, с каким углом вы имеете дело, некоторые инструменты могут быть лучше, чем другие.

Например, угловая фаска позволит вам устанавливать и отмечать и изменять угол, но не имеет какой-либо формы визуального датчика, чтобы указать вам, что такое угол.

Аналогичным образом, стандартный транспортир является отличным инструментом для разметки линии разреза под углом на заданном объекте, но попытка использовать его для определения точного угла угла комнаты была бы практически невозможной.

Имея в виду вышеизложенное, если вы хотите приобрести инструменты для определения угла, убедитесь, что вы инвестируете в правильный инструмент, который будет соответствовать всем вашим требованиям.

Внутренние и внешние углы

Важный момент, который следует упомянуть, касается типа угла, который необходимо разметить и/или вырезать – внутренний угол или внешний угол?

Для пояснения, внутренний угол будет меньшим углом внутри объекта, с которым вы работаете, а внешний угол будет большим углом снаружи.

Чтобы точно понять, о чем мы говорим, давайте представим, что у нас есть каркасная стена, построенная по диагонали от существующей стены.

Поскольку мы отходим от существующей стены под углом, у нас будет больший угол с одной стороны стены, чем с другой, что дает нам меньший внутренний угол и больший внешний угол.

К этому моменту мы уже должны знать, с какой стороны объекта мы работаем, т.е. крепление нашего плинтуса или установка нашей полки и т. д., и теперь, когда мы знаем наши 2 типа линейного угла, все, что нам нужно сделать, это измерить наш угол.

Совет : После того, как вы измерили один угол, т.е. внутренний угол, вы можете легко определить внешний угол.

Так как мы имеем дело с прямой линией, сколько бы углов у нас ни было, сумма их должна составлять 180°. Измерив наш внутренний угол, мы обнаружим, что он равен 35°, просто вычтите его из общей суммы 180°, и тогда мы получим наш внешний угол, в данном случае 145°

Вычисление внутренних и внешних углов вдоль линейной линии

Как рассчитать углы резания

Теперь, когда мы знаем, как вычислить угол с помощью математики или действительно измерить его с помощью специального инструмента, пришло время применить эти знания на практике. на практике и измерьте угол резания.

на практике и измерьте угол резания.