Устройство ацетиленовой горелки – 5.1. Устройство горелки

alexxlab | 12.02.2020 | 0 | Разное

Газовая сварочная горелка — устройство и принцип работы

Сварочная газовая горелка представляет собой специализированную конструкцию, в которой осуществляется перемешивание горючего газа или паров специальной жидкости с кислородом из окружающей среды. Благодаря этому происходит возникновение стабильного сварочного пламени требуемой мощности. В принципе, принято считать, что это оборудования является одним из главных рабочих инструментов газосварщика.

Как классифицируются горелки?

Разновидностей горелок для сварки довольно-таки много. Несмотря на то что принцип их работы примерно одинаковый, они могут обладать рядом особенностей:

- Инжекторные и безынжекторные конструкции – они отличаются друг от друга по технологии подачи кислорода к участку горения;

- Газовые или жидкостные. В первых для получения пламени требуемой температуры используется специальный горючий газ, а вторые работают на парах бензина или керосина;

- Специализированные или универсальные, причем последние могут применяться для любых работ, связанных с резкой или сваркой металла;

- Однопламенные и многопламенные дифференцируются в зависимости от потоков подаваемого пламени;

- Машинные и ручные;

- Газосварочные горелки могут классифицироваться по мощности: малая, средняя, высокая.

Принцип работы безынжекторной работы

Если сварочная горелка работает на высоком давлении и имеет инжектор, то ее конструкция будет значительно проще по сравнению с конструкцией, где давление значительно ниже. Технология ее работы следующая:

- Кислород поступает в нее через специальные шейки, выполненные из резины, проходя через вентиль, а затем направляется в смеситель;

- В смесителе весь поток разделяется на множество небольших струй и направляется в сопло смесителя. По такой же технологии он направляется в специальный вентиль;

- Полученная смесь в сварочных горелках MIG-MAG проходит по газовому потоку значительного сечения, где завершается циркуляция, на выходе она получается наиболее однородной;

- На трубке наконечника расположен мундштук, который производится из долговечной не окисляющейся меди. Смесь на выходе будет сразу полностью сгорать, причем температура получается довольно высокой, которая будет значительно выше по сравнению с температурой плавления металла.

Чтобы в горелке, предназначенной для газосварки, газовый поток должен выходить равномерно с максимально точно выверенной скоростью, причем смесь должна будет полностью сгорать. Если скорость выхода газа небольшая, то пламя может переходить в верхнюю часть горелки – это довольно опасно, так как внутри горелки зачастую случается взрыв этой смеси.

При чересчур сильной скорости пламя будет отрываться от мундштука, станет отходить все дальше и дальше от среза, что в конечном счете приведет к его затуханию. Для определения требуемой скорости, необходимо принимать во внимание несколько важных данных: из чего состоит горючая смесь, какой внутренний диаметр у сопла, как устроен мундштук. Рассчитать правильную скорость подачи горючего можно только при условии, если известны все эти данные.

Усредненным считается значение в пределах от 70 до 160 м/с. Чтобы в конечном счете на выходе получилась подходящая скорость, придется создать давление порядка 0,5 атмосферы, причем давление для газа или паров и кислорода примерно будет одним и тем же.

Инжекторные горелки

Устройство сварочной горелки подразумевает использование в качестве горючего ацетилен, водород или метан, причем ею очень легко пользоваться. Принцип работы следующий: кислород из баллона поступает через специальный вентиль, проходя через конус инжектора, и попадает в смесительную камеру. Через инжектор закачивается горючий газ и интенсивно перемешивается с кислородом. После этого сформированная смесь отправляется по трубке наконечника в мундштук. Во многом благодаря кислороду давление вырывающегося из сопла мундштука газа становится значительно меньше по сравнению с атмосферным.

Однако для качественного горения и получения нормальной температуры оно должно быть хотя бы 3,5 атмосферы. Стоит отметить, что инжекторная горелка обладает одним очень серьезным недостатком: состав горючей смеси остается непостоянным, что не позволяет обеспечить качественное и постоянное ее горение.

Несмотря на то что данное изделие работает на низких давлениях, его используют значительно чаще, нежели конструкции, рассчитанные на высокое давление. Устроена данная продукция несколько сложнее, так как в ней предусмотрен специальный блок охлаждения сварочной горелки. Дело в том, что низкое давление вызывает довольно сильный нагрев сопла и других элементов. Главное здесь — не допустить, чтобы камера, где образуется горючая смесь, не перегрелась и не взорвалась.

Особенности проведения сварочных работ с помощью газовой горелки

Прежде всего, газовые горелки отличаются тем, что они прекрасно подходят для полуавтоматических или автоматических сварных работ, когда сварная проволока подается без использования рук, что в значительной степени облегчает технологический процесс.

Благодаря автоматической сварке можно качественно проварить все труднодоступные участки, причем усилий придется прилагать минимальное количество. Отходов от таких работ минимальное количество. Сварной шов получается довольно прочным за гораздо меньший промежуток времени, нежели во время дуговой электросварки. Минусов у данной технологии не слишком много, они касаются, прежде всего, довольно высокой стоимости оборудования и комплектующих. Вся система отличается сложностью в плане устройства, продукция весьма тяжелая и громоздкая, поэтому перемещать ее с одного места на другое будет очень проблематично.

Технологический процесс сварки состоит из следующих этапов:

- Участки свариваемых деталей нужно тщательно зачистить от всех следов ржавчины или коррозии. Можно сделать это с помощью специальной металлической щетки, насадки на угловую шлифовальную машину.

- Обязательно следует обезжирить поверхность с помощью ТИГа или иных составов, иначе плавящийся электрод будет не слишком плотно прилегать к металлу;

- Активируется газовая горелка, запускается полуавтоматический механизм подачи электрода и начинается непосредственная работа по соединению металлических элементов;

- Обязательно следует установить скорость подачи электрода. Она зависит от типа свариваемых металлов, их толщины и целого ряда других факторов.

Как правильно обращаться с горелкой?

Перед тем как приступить к непосредственному выполнению работ, необходимо проверить, насколько хорошо работает инжекторная составляющая оборудования. Для этого к ниппелю, который подает кислород, подключают шланг кислородного редуктора. Осторожно поднимают давление в системе до рабочего.

Когда кислород будет проходить через инжектор, в ацетиленовом канале должно возникнуть разрежение. Если оно будет, то палец будет присасываться к ацетиленовому ниппелю. В этом случае подключают оба шланга и тщательно закрепляют их, только после этого можно поджигать горючую смесь и регулировать величину пламени.

При окончании работ сначала перекрывают вентиль ацетиленового баллона, а затем закрывают и кислородный вентиль. Если поступить наоборот, то может случиться удар огня в шланг, по которому подается ацетилен, что чревато взрывом. При соблюдении технологии работ удастся получить надежное соединение, которое будет долго сохранять свою прочность.

electrod.biz

Инжекторные газовые горелки | Сварка металлов

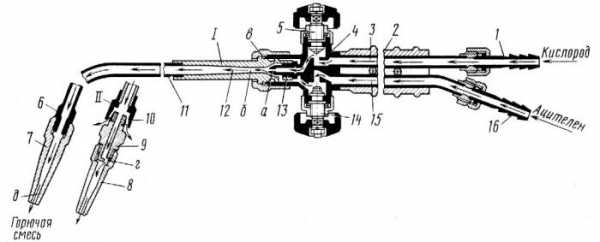

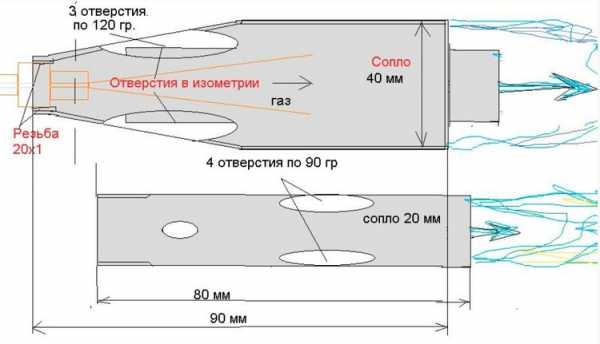

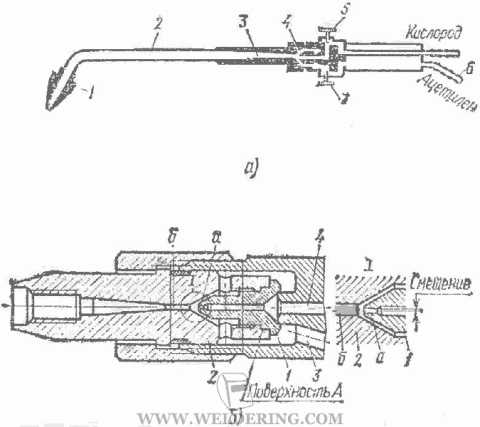

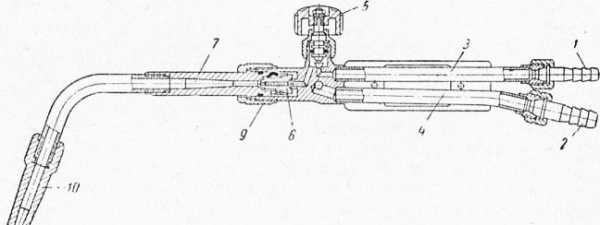

Схема и принцип работы инжекторной горелки. Горелка состоит из двух основных частей – ствола и наконечника (рис. 45). Ствол имеет кислородный 1 и ацетиленовый 16 ниппели с трубками 3 и 15, рукоятку 2, корпус 4 с кислородным 5 и ацетиленовым 14 вентилями. С правой стороны горелки (если смотреть по направлению течения газов) находится кислородный вентиль 5, а с левой – ацетиленовый вентиль 14. Вентили служат для пуска, регулирования расхода и прекращения подачи газа при гашении пламени. Наконечник, состоящий из инжектора 13, смесительной камеры 12 и мундштука 7, присоединяется к корпусу ствола горелки накидной гайкой.

Рис. 45. Устройство инжекторной горелки:

1, 16 – кислородный и ацетиленовый ниппели, 2 – рукоятка, 3, 15 – кислородная и ацетиленовая трубки, 4 – корпус, 5, 14 – кислородный и ацетиленовый вентили, 6 – ниппель наконечника, 7 – мундштук. 8 – мундштук для пропан-бутан-кислородной смеси, 9 – штуцер, 10 – подогреватель, 11 – трубка горючей смеси, 12 – смесительная камера, 13 – инжектор; а, б – диаметры выходного канала инжектора смесительной камеры, в – размер зазора между инжектором и смесительной камерой, г – боковые отверстия в штуцере 9 для нагрева смеси, д – диаметр отверстия мундштука

Инжектор 13 представляет собой цилиндрическую деталь с центральным каналом малого диаметра – для кислорода и периферийными, радиально расположенными каналами – для ацетилена.

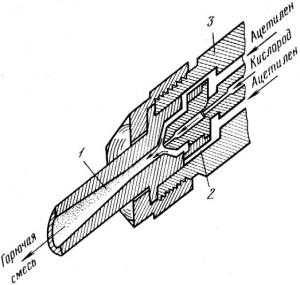

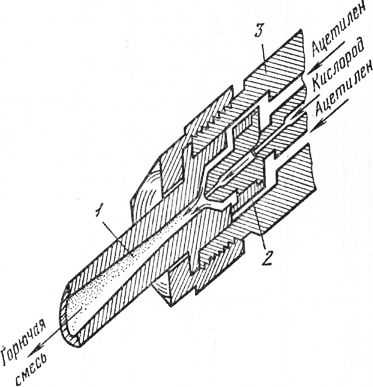

Рис. 46. Инжекторное устройство:

1 – смесительная камера, 2 – инжектор, 3 – корпус горелки

Инжектор ввертывается в смесительную камеру наконечника и находится в собранной горелке между смесительной камерой и газоподводящими каналами корпуса горелки. Его назначение состоит в том, чтобы кислородной струей создавать разреженное состояние и засасывать ацетилен, поступающий под давлением не ниже 1 кПа. Разрежение за инжектором достигается высокой скоростью (порядка 300 м/с) кислородной струи. Давление кислорода, поступающего через вентиль 5, составляет от 0,05 до 0,4 МПа.

Инжекторное устройство

Инжекторное устройство показано на рис. 46. В смесительной камере кислород перемешивается с ацетиленом, и смесь поступает в канал мундштука. Горючая смесь, выходящая из мундштука со скоростью 100-140 м/с, при зажигании горит, образуя ацетилено-кислородное пламя с температурой до 3150°С.

В комплект горелки входит несколько номеров наконечников. Для каждого номера наконечника установлены размеры каналов инжектора и размеры мундштука. В соответствии с этим изменяется расход кислорода и ацетилена при сварке.

www.svarkametallov.ru

как пользоваться ацетиленовой, пропановой, кислородной, водородной или газовоздушной, датчик пламени и ветрозащита, почему коптит? – Оборудование для пайки на Svarka.guru

Каждый мужчина когда-либо сталкивался с потребностью в пайке металлических предметов. Процесс этот не сложен, а проблема заключается в том, что не у каждого дома есть газовая горелка.При желании и наличии свободного времени горелку для пайки можно собрать самостоятельно. Конечно, таких параметров пламени, как у заводских моделей, добиться вряд ли удастся, но для выполнения нехитрых бытовых работ мощности ее хватит.

Принцип устройства

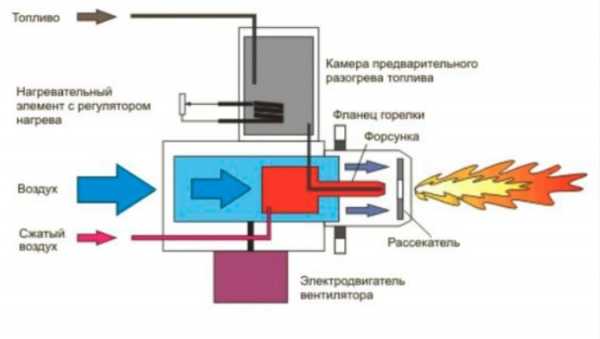

Принцип действия горелки независимо от типа прост. В первую очередь требуется источник топлива – баллон со смесью пропана и бутана. Топливо поставляется к штуцеру паяльника через редуктор.

Для использования дома выпускаются модели с баллончиками одноразового использования, которые подойдут для нечастого применения.

Газ на большой скорости поступает к жиклеру по специальному проходу. В жиклере установлена игла, с помощью которой регулируется мощность пламени. При увеличении скорости в воздушном золотнике газ обогащается кислородом, требуемым для горения.

При помощи гильзы золотника регулируется объем воздуха, подаваемого к горючему газу. Так добиваются нужной интенсивности, контуров и параметров пламени.

Важно! Газовая горелка для пайки сплавляет даже алюминий. Для такой работы потребуется применение специальной присадочного материала – припоя, изготовленного из легкоплавких металлов. Алюминий не будет перегреваться, благодаря чему создается высококачественное соединение.[/stextvbox]

Важно! Газовая горелка для пайки сплавляет даже алюминий. Для такой работы потребуется применение специальной присадочного материала – припоя, изготовленного из легкоплавких металлов. Алюминий не будет перегреваться, благодаря чему создается высококачественное соединение.[/stextvbox]Из чего состоит самодельная?

Самодельный паяльник состоит из таких элементов:

- иголки, регулирующей поступление топлива;

- ручки, изменяющей расположение иглы;

- жиклера;

- рассекателя;

- золотника;

- эжектора;

- радиатора.

Наиболее подходящим материалом для изготовления частей конструкции считается бронза либо латунь, обладающие требуемой прочностью и теплопроводимостью. Сплавы отличаются коррозионной стойкостью, устойчивостью к деформациям и обуславливают продолжительный срок эксплуатации оборудования.

Опционально устройство можно оборудовать датчиком пламени горелки, укомплектовать пьезоподжигом для облегчения зажигания. Также не лишним оборудовать самодельной устройство ветрозащитой для горелки, иначе не минуть проблем с периодически гаснущим пламенем на сильном ветру.

Газовые рампы для горелки – что это такое? Это дополнительный прибор, использующийся при необходимости повышенного потребления газа. Устройство составляют пара коллекторов, гибкие шланги и регуляторы. На коллекторе установлен запирающий кран, допускающий выполнение смены баллона на одном из питающих устройств без остановки процесса. Уменьшение давления газа производится рамповым редуктором.

Разновидности ручных

Атмосферные

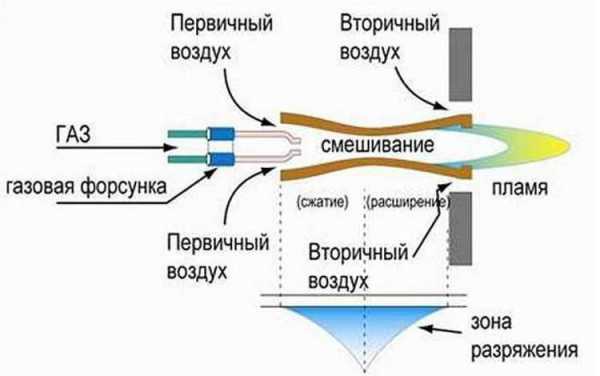

Инжекционные газовые горелки представляют собой устройства, работа которых основывается на инжекции (всасывании) воздуха в корпус мощной струей газа.

Такое оборудование популярно и востребовано в основном на предприятиях и заводских цехах по причине принудительного поступления воздушного потока. Для пользователей-любителей же инжекционные горелки слишком затратны и приобретать их особого смысла нет.

Горелка газовоздушная работает по такому принципу. Воздушный поток всасывается в корпус, где соединяется с горючим газом.

Работа некоторых моделей основана на обратном принципе – газ затягивается под влиянием мощного воздушного потока.Такой вариант допустим в ситуации, когда давление газа равно атмосферному. При прохождении по соплу газовоздушная смесь разгоняется, создается разреженная зона за соплом.

Устройства, у которых выполняется полное смешивание газа со средним давлением с требуемым объемом воздуха, при функционировании выпускают малое пламя.

Лампы с неполным соединением газа и воздуха для объединения в корпус поступает лишь до 60% от нужного объема. Недостающий воздух приходит извне прямо к пламени при разрежении в топке газовоздушного потока, инжектированного в смеситель.

Инжекторные приборы с малым давлением газовоздушной смеси отличаются устойчивостью пламени и применяются для разнообразных тепловых нагрузок.

Эжекционные (с наддувом)

Эжекционные приборы отличаются специфичным предназначением и конструкцией. Они – верные спутники конструкторов и специалистов, выполняющих спайку цветных металлов. Повышенная температура и возможность регулирования потока позволяют использовать паяльные лампы для закаливания металлов либо иной термообработки, требующей повышенной точности и резких очертаний конуса огня.

Эжекционные приборы отличаются специфичным предназначением и конструкцией. Они – верные спутники конструкторов и специалистов, выполняющих спайку цветных металлов. Повышенная температура и возможность регулирования потока позволяют использовать паяльные лампы для закаливания металлов либо иной термообработки, требующей повышенной точности и резких очертаний конуса огня.В зависимости от области применения устройство и габариты паяльника и дюз различаются.

Самые портативные модели применяются в ювелирном деле и для спаивания тонких металлов – они незаменимы при выполнении филигранной работы.

Лампы средних размеров с конусом 3-9 мм используются для электропайки муфт, алюминиевых и медных труб, изделий из меди и ее сплавов.

Крупные устройства отличаются высокой мощностью, потому используются для таких работ, как точная сгибка, художественная ковка, штамповка. Применяются они также как основа для создания домашних горнов и печей для закалки.

Эжекторные паяльники обладают высокой устойчивостью пламени со стабильной температурой. Для снижения потребления газа и оперативного достижения требуемой мощности в них используется преднагревательный контур.

Другие виды

Также выпускаются горелки, в которых применяется МАРР вместо привычной смеси пропана и бутана или природного газа. Пламя таких паяльников способно гореть с температурой 2200-2400°С. Основной поток энергии концентрируется в конусе с ярко выраженными контурами.

Также выпускаются горелки, в которых применяется МАРР вместо привычной смеси пропана и бутана или природного газа. Пламя таких паяльников способно гореть с температурой 2200-2400°С. Основной поток энергии концентрируется в конусе с ярко выраженными контурами.Такие устройства применяются для прогревания, ковки, сгибания массивных заготовок либо изделий из высокоуглеродистых марок стали, закалки и отпуска металла. МАРР отличается низкой температурой кипения, использование такого газа возможно даже в паяльниках без подогревающего контура.

По типу топлива паяльники разделяются на:

- пропановые;

- ацетиленовые;

- водородные;

Особенность пропановых горелок для пайки – формирование чрезвычайно тонкой струи огня. Благодаря этому устройства такого типа применяются для точечной обработки металлов, фигурного резания, изготовления декоративных элементов.

Для работ с использованием ацетильно-кислородных горелок необходимо правильно подбирать размер наконечника и тип форсунки, через которую будет подаваться смесь из ацетилена и кислорода. Зажечь паяльник можно только после появления из сопла характерного для горючего газа запаха, после добавления кислорода образуется пламя синего цвета. При ошибках в настройках, ацетиленовая горелка станет резать, а не сваривать.

Сформированная водородной горелкой дуга отличается высокой устойчивостью независимо от проведения предварительной обработки соединяемых элементов. Для работы требуется использование электролизера, то есть кислородно-водородного газосварочного прибора, в котором под воздействием электротока в автоматическом режиме выполняется разделение воды на водород и кислород.

Важно! Выбор в пользу определенного типа горелки по мощности производится в зависимости от толщины сопрягаемых деталей. Изделия толщиной до 3 мм поддаются обработке при мощности паяльника 1,5 киловатт. Для прутьев и металлических плит толщиной до 14 мм необходима мощность как минимум 2-3 кВт.

Параметры для изготовления

Перед сборкой горелки следует заранее определиться с требуемыми параметрами, основными из которых являются:

- Тип пламени – факельный либо вихревой. Конструкция беспламенных горелок слишком сложна для изготовления в домашних условиях. Факельное пламя воздействует на маленькую площадь и применяется для точеной сварки. При помощи вихревого можно быстро прогреть большие площади поверхности.

- Устройство для корректирования пламени. Регулятор позволяет уменьшать ил повышать поток в зависимости от материала и способа обработки. Для управления можно использовать водопроводный вентиль.

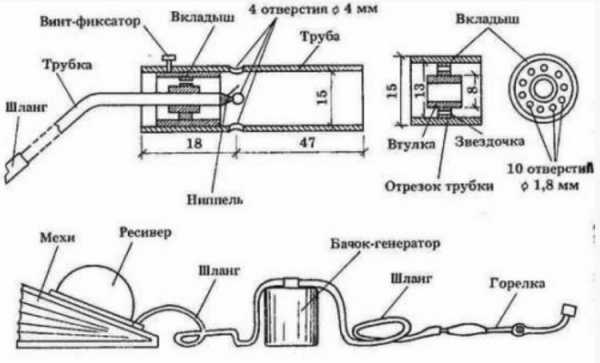

Cвоими руками – чертежи

Для сборки паяльника потребуются:

- заготовки из латуни для создания форсунки и рассекателя;

- латунная трубка;

- пластинки из жароустойчивых материалов;

- электродрель;

- тиски;

- силикон либо иной уплотнитель;

- редуктор газовый;

- рукава соединительные.

Пример элементов горелки представлен на чертеже.

Изготовление из подручных материалов: поэтапно

Форсунка и ручка

К трубке из латуни приделывается ручка, для ее изготовления можно воспользоваться ручкой от неисправной паяльной лампы. Второй вариант – брусок с диаметром продольного отверстия, равного размеру трубки. Для сопряжения применяется силиконовый клей либо эпоксидка. Ручке придается форма, удобная для руки.

К созданию форсунки следует отнестись очень тщательно. Ее отверстие сечением 0,1 мм выполнить дома практически невозможно, потому сначала устраивается широкое, а края его забиваются до требуемого размера. Для ускорения процесса деталь зажимается в тисках, по ней наносятся вертикальные удары молотком с оттягиванием по направлению к центру.

Удары наносятся круговые во избежание отклонения подающегося газа при пользовании. Головку следует почистить мелкой наждачкой. С оборотной стороны форсунки устраивается резьба, позволяющая ей соединиться с трубкой подвода газа.

Регулировка пламени

Изготовленной по вышеописанной схеме горелкой уже можно пользоваться. Аппарат будет работать после соединения элементов в единую конструкцию. Остается лишь подключить газовый баллон, открыть вентиль и поджечь.

Но при этом возникнут некоторые неудобства – регуляция газового потока доступна только посредством крана на баллоне, максимально возможной мощности пламени добиться не удастся. Прибор нужно укомплектовать рассекателем и краном.

Кран можно установить непосредственно на горелке либо на подводящей трубе. Удобнее для работы, когда вентиль смонтирован недалеко от ручки (выше на 3-4 см). Сам кран также можно позаимствовать со старого автогена. Устройство фиксируется на резьбе, уплотняющейся ФУМ-лентой.

Для изготовления рассекателя используется латунная заготовка цилиндрической формы с отверстиями: одним – для подводящей трубки и несколькими параллельными ему меньшего сечения.

Заготовка закрепляется на трубке так, чтобы кромки ее выходили на 2-3 мм за пределы форсунки. Рассекатель выполняет сразу две функции:

- обеспечивает ветрозащиту;

- проводит поток кислорода, требуемого для поддержания стабильного горения.

Порядок работы

Для спаивания крупных элементов между собой удобно пользоваться профессиональной горелкой. Для спайки деталей небольших размеров рекомендуется применять приборы, работающие на ацетилене либо светильном газе. В последнем случае наблюдается большая эффективность, к тому же, этот тип топлива дешевле.

При сопряжении спайкой небольшого количества деталей желательно их заранее прогревать, что сократит время на одинаковый нагрев всех элементов. Это исключает появление коробления и иных дефектов.

Перед работой каждому элементу следует придать неподвижной положение и исключит их сдвиг в процессе спайки. Выполняется это на верстаке либо ином приспособлении.

Непосредственно перед спайкой на соединяемые кромки наносится флюс. Если возникла необходимость в добавлении флюса в процессе производства работ, следует горячий конец детали помещать в припой, а не наоборот.

Для соединения элементов из разнородных металлов пламя нужно направлять на тот материал, теплопроводность которого выше. Также следует внимательно отнестись к сопряжению разноразмерных деталей.

Важно! Обязательно нужно проследить за тем, чтобы все элементы были одинаково прогреты. Толстые детали следует прогревать дольше.

Припой в огне горелки расплавлять нельзя, так как он будет стекать каплями. Расплав необходимо создавать при касании проволоки с поверхностью основного элемента.

Припой всегда стремится протечь в наиболее прогретые участки спайки. Потому пламя следует направлять до припоя. Если он не может попасть в шов, значит элемент не приобрел требуемую для соединения температуру.

Места спаечного соединения не нужно прогревать слишком долго, потому как это приведет к изменениям в составе припоя и его выгоранию. Эффективность использования флюса значительно снизится.

Даниил Прохоров, сварщик, стаж работы 15 лет: «Производится огромное количество газовых горелок для пайки, различающихся по используемому газу, мощности, области использования. Для домашней работы вполне сгодится и самодельная паяльная лампа, а для чего-то более серьезного необходимо приобрести выпускаемый серийно инструмент».

svarka.guru

Ацетиленовая сварка – все о специфике технологии

Ацетиленовая сварка представляет собой вид газопламенной сварки. Начало ее широкого применения в промышленности для термического соединения металлов пришлось на начало прошлого века. А вот к концу того же столетия наметилось заметное падение использования как газопламенной сварки вообще, так и на ее разновидности на основе ацетилена, что вполне объективно обусловлено технологическим прогрессом, выразившимся в развитии и доступности других видов и способов сварки металлов.

Принцип ацетиленовой сварки

Принцип работы газопламенной сварки основан на высокотемпературном горении газов, в основном таких, как углеводороды с добавлением чистого кислорода.

При применении ацетиленовой сварки используется искусственный газ ацетилен, что при переводе с латыни, по иронии судьбы, означает уксус.

Вся особенность ацетилена, как химического вещества, заключается в строении его молекулы C2h3, которая имеет, кроме двух слабых водородных связей, еще и неустойчивую, но высокоэнергетическую тройную связь между атомами углерода.

Ацетилен получается при простой химической реакции карбида кальция СаС2 с водой. А вот само производство карбида кальция имеет довольно дешевый, с точки зрения промышленного производства, способ. Его получают путем прокаливания негашеной извести СаО и кокса (практически чистого углерода) в специальных печах. Получаемое при этом серое вещество с характерным запахом чеснока и является необходимым сырьем для дальнейшего получения газа ацетилена.

Особенности технологии

Дешевизна промышленного производства исходного сырья в виде карбида кальция и высокая температура пламени при горении с чистым кислородом в 3150⁰ C стали определяющими факторами в превосходстве ацетиленовой сварки над другими видами газопламенной сварки.

Так, при сравнении температуры горения ацетилена и других газов, хорошо вырисовывается его явное преимущество перед ними:

Приведем еще несколько особенностей ацетилена, выраженных в его свойствах:

- температура кипения составляет -83⁰ C, что способствует сравнительно легкому хранению в сжатом или сжиженном состоянии;

- при температуре в -90⁰ C ацетилен затвердевает;

- хорошо растворяется в воде и полностью поглощается органическими растворителями;

- может самопроизвольно взрываться при превышении температуры в 500⁰ C и при достижении давления в 2 атмосферы, но при определенных условиях.

Плюсы и минусы

Одной из особенностей использования газопламенной сварке на основе ацетилена является наличие большого количества как достоинств, так и недостатков.

самая высокая температура пламени горения смеси с чистым кислородом

возможность использования в полевых условиях за счет простого способа получения горючего газа на специальных генераторах непосредственно в месте проведения сварочных работ

способность сваривать чугун, медь, латунь и бронзу

возможность применения для соединения различных видов металлов, имеющих разные температуры плавления

универсальность, работает с разными металлами

возможность плавной регулировки температуры пламени

в сравнении с другими газами для газопламенной сварки, ацетилен является наиболее эффективным

необходимость в высококвалифицированном сварщике и опыте работы с газопламенной сваркой

высокая взрывоопасность, отсюда — особые условия по технике безопасности

возможность возникновения пережогов и перегревов из-за большой зоны термического нагрева, приводящих к значительным деформациям свариваемых деталей

эффективен только при сварке изделий до 5 мм толщиной

нет возможности механизировать и автоматизировать процессы газопламенной сварки

большая загазованность места проведения работ

невозможно обеспечить качественное соединение высоколегированных сталей

Оборудование для ацетиленовой сварки

Так как процесс ацетиленовой сварки основывается на горении смеси газов один, из которых ацетилен, а другой — кислород, то для возможности проведения такого технологического процесса потребуется:

- Емкость для хранения кислорода. При мобильной версии оборудования — это стандартный кислородный баллон сине-голубого цвета для хранения и транспортировки сжатого кислорода на 40 л. Причем существует и более облегченная версия на 10 л. На промышленном производстве, при наличии собственной кислородной станции, подачу кислорода осуществляют по системе кислородопроводов.

- Емкость для генерации или хранения ацетилена. Для этого в одном варианте использовались стандартные баллоны для хранения и транспортировки сжатого газа серого цвета или сниженного, но уже красного цвета. В этом случае ацетилен вырабатывался промышленным способом, а баллоны заправлялись на специальных газогенераторных станциях.

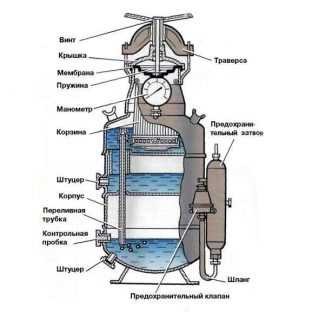

Но наиболее широкое распространение имели так называемые газогенераторы, которые служили для генерации ацетилена непосредственно на месте проведения сварочных работ из карбида кальция. Такой аппарат представлял собой небольшую герметичную емкость, в свою очередь состоящую из двух объемных отделений: внешнего и внутреннего, имеющих общую нижнюю полость.

наиболее широкое распространение имели так называемые газогенераторы, которые служили для генерации ацетилена непосредственно на месте проведения сварочных работ из карбида кальция. Такой аппарат представлял собой небольшую герметичную емкость, в свою очередь состоящую из двух объемных отделений: внешнего и внутреннего, имеющих общую нижнюю полость.

Работа такого генератора происходила гениально просто. На дно аппарата заливалась вода до определенного уровня, а во внутреннее отделение помещалась металлическая корзина с кусками карбида кальция так, чтобы низ корзины погрузился в воду для начала химической реакции. Далее, емкость генератора герметично закрывалась и генерируемый газ для сварки забирался из специального патрубка. В случае, если разбор газа отставал от объемов выработки, образовавшийся «лишний» газ во внутреннем объеме, создавая избыточное давление, выдавливал воду во внешний объем, чем обезвоживал корзину с карбидом и останавливал процесс генерации ацетилена. Во время проведения сварочных работ такой ход процессов в генераторе повторялся неоднократно.

- Дополнительное газобаллонное оборудование, состоящее из резиновых кислородных шлангов, как правило, рассчитанных на 10-16 атм и газовых редукторов для каждого вида газа в отдельности. Причем ацетиленовый редуктор имел черный цвет и все резьбовые соединения левосторонней направленности, а вот кислородное оборудование было синего цвета и могло накручиваться только правосторонней резьбой.

Эта резьбовая особенность разделения принадлежности оборудования к тому или иному газу была сделана в целях техники безопасности, чтобы при подготовке сварочного оборудования к работе сварщик случайно не перепутал шланги и редуктора, так как это могло привести к аварийной ситуации.

- Сварочные горелки, представляющие собой систему трубок с запорно-регулирующими кранами, смесительной камерой и соплом. Так же, как и на редукторах, каждый вид газа имеет свой собственный штуцер с левой или правой резьбой соответственно.

В основном применялись газопламенные горелки с номерами от «0» до «5», что определяло их рабочие возможности по интенсивности истечения газов и силе пламени. Так, нулевой номер применялся для самых тонких деталей, а четвертый и пятый номера были, по сути, уже газовыми резаками и применялись для соединения металла толщиной в 4-5 мм или для кислородной резки различных металлических конструкций.

Сегодня этот вид сварки практически уходит в небытие, оставляя за собой прочные позиции в ювелирной промышленности и точном приборостроении.

А раньше, в 70-90 годах прошлого столетия, ацетиленовый генератор, сделанный своими руками из баллона обычного углекислотного огнетушителя, был одним из самых распространенных и доступных сварочных аппаратов для ремонта кузовов автомобилей в условиях простого гаража.

Если у вас есть свой опыт использования ацетиленовой сварки, то поделитесь им в блоке комментариев.

wikimetall.ru

Инжекторные горелки | Сварка и сварщик

- Инжекторная горелка

- горелка, в которой подача горючего газа в смесительную камеру осуществляется за счет подсоса его струей кислорода, вытекающего с большой скоростью из отверстия сопла. Этот процесс подсоса газа более низкого давления струей кислорода, подводимого с более высоким давлением, называется инжекцией, а горелки данного типа – инжекторными.

Для нормальной работы инжекторных горелок необходимо, чтобы давление кислорода было 0,15-0,5 МПа, а давление ацетилена значительно ниже – 0,001- 0,12 МПа. Схема инжекторной горелки представлена на рисунке 1, а. Кислород из баллона под рабочим давлением через ниппель, трубку и вентиль 5 поступает в сопло инжектора 4. Выходя из сопла инжектора с большой скоростью, кислород создает разрежение в ацетиленовом канале, в результате этого ацетилен, проходя через ниппель 6, трубку и вентиль 7, подсасывается в смесительную камеру 3. В этой камере кислород, смешиваясь с горючим газом, образует горючую смесь. Горючая смесь, выходя через мундштук 1, поджигается и, сгорая, образует сварочное пламя. Подача газов в горелку регулируется кислородным вентилем 5 и ацетиленовым 7, расположенными на корпусе горелки. Сменные наконечники 2 подсоединяются к корпусу горелки накидной гайкой.

Рисунок 1 – Схема инжекторной горелки (а) и инжекторного устройства (б)

Инжекторное устройство состоит из инжектора 1 и смесительной камеры 2. Для нормальной инжекции большое значение имеют правильный выбор зазора между коническим торцом инжектора 1 и конусом смесительной камеры 2 и размеров ацетиленового 3 и кислородного 4 каналов. Нарушение работы устройства приводит к возникновению обратных ударов пламени, снижению запаса ацетилена в горючей смеси и др. кислород подаются примерно под одинаковым давлением 0,05-0,1 МПа. В них отсутствует инжектор, который заменен простым смесительным соплом, ввертываемым в трубку наконечника горелки. Схема безынжекторной горелки приведена на рисунке. Кислород по резиновому рукаву через ниппель 4, регулировочный вентиль 3 и специальные дозирующие каналы поступает в смеситель горелки. Аналогично через ниппель 5 и вентиль 6 поступает в смеситель и ацетилен. Из смесительной камеры горючая смесь, проходя по трубке наконечника 2, выходит из мундштука 1 и, сгорая, образует сварочное пламя.

Для образования нормального сварочного пламени горючая смесь должна вытекать из канала мундштука горелки с определенной скоростью. Эта скорость должна быть равна скорости горения. Если скорость истечения больше скорости горения, то пламя отрывается от мундштука и гаснет. Когда скорость истечения газовой смеси меньше скорости горения, горючая смесь загорается внутри наконечника. Следовательно, безынжекторные горелки менее универсальны, так как работают только на горючем среднего давления. Для нормальной работы безынжекторных горелок сварочный пост дополнительно снабжают регулятором равного давления, автоматически обеспечивающим равенство рабочих давлений кислорода и ацетилена.

weldering.com

Сварочные горелки – Материалы для газовой сварки

Сварочные горелки

Категория:

Материалы для газовой сварки

Сварочные горелки

Сварочная горелка является рабочим инструментом газосварщика и дает газосварочное пламя, нагревающее и расплавляющее металл. Современная сварочная горелка должна отвечать многим строгим требованиям: давать устойчивое сварочное пламя требуемой формы, иметь точную регулировку, устойчиво поддерживать установленный режим пламени, иметь достаточную прочность, не требовать частого ремонта, быть простой, удобной и безопасной в эксплуатации, иметь минимально возможный вес и т. д. Этим требованиям в достаточной степени могут удовлетворять лишь хорошо сконструированные горелки, тщательно и точно изготовленные из качественных материалов.

Основным материалом для изготовления горелок служит латунь, мундштук изготовляют из красной меди, иногда для уменьшения веса горелок применяются легкие алюминиевые сплавы. Сварочные горелки могут быть изготовлены для различных горючих газов, сжигаемых в смеси с кислородом или воздухом. В дальнейшем будут рассмотрены преимущественно ацетилено-кисло-родные горелки, преобладающие в сварочной технике. Горелки имеют различную мощность, позволяющую сваривать сталь толщиной 0,2—30 мм; однако специальные типы горелок могут иметь и большую мощность; существуют горелки и для особо тонкого металла.

ТТо важнейшему конструктивному признаку сварочные горелки могут быть разделены на два основных тина: горелки инжекторные, или низкого давления, и безынжекторные, или высокого давления Принадлежность Горелки к тому или другому типу определяется наличием или отсутствием в ней инжектора для подсоса горючего газа.

Необходимость применения инжектора обусловливается давлением горючего газа. Если горючий газ имеет достаточно высокое давление, не менее 0,5 ати, то он может поступать в горелку самотеком, и горелка может не иметь инжектора. Безынжекторная горелка может работать лишь при достаточно высоком давлении горючего газа, поэтому она называется горелкой высокого давления. Если же давление горючего газа незначительно (менее 0,5 ати), то необходима, кроме того, принудительная подача или подсос горючего газа, что осуществляется специальным инжектором, встраиваемым в горелку. Поэтому инжекторные горелки называются горелками низкого давления. Такая горелка может работать уже при давлении горючего газа 0,005 ати. Горелка низкого давления может работать и при высоком давлении горючего газа (свыше 0,5 ати), но в этом случае применимы и горелки высокого давления. При давлениях менее 0,5 ати инжекторная горелка становится незаменимой, единственно пригодной.

Рис. 1. Сварочные горелки: а — безынжекторная; б — инжекторная

Ввиду того что в горелке высокого давления (безынжекторной) отсутствует инжектор, по конструкции она проще горелки низкого давления (рис. 1, а). Кислород поступает в горелку но резиновому шлангу и через приемный ниппель и регулировочный вентиль проходит в смеситель, где поток кислорода разбивается на тонкие струйки для лучшего смешивания с горючим газом, после чего проходит в сопло смешения. Совершенно аналогичный путь проходит горючий газ, поступающий в горелку через регулировочный вентиль. Из смесителя смесь горючего газа с кислородом поступает в камеру смешения, где вследствие увеличения сечения газового потока скорость его уменьшается и заканчивается смешение кислорода с горючим газом, дающее на выходе из камеры смешения однородную по всему объему горючую смесь. Из камеры смешения 5 готовая смесь проходит по трубке наконечника и через калиброванный канал мундштука выходит наружу, где и сгорает, образуя сварочное пламя.

Для образования нормального сварочного пламени горючая газовая смесь должна вытекать из канала мундштука горелки с определенной скоростью, соответствующей скорости горения смеси. При увеличении скорости истечения газовой смеси сверх нормы пламя отрывается от мундштука, все более удаляется от его среза с увеличением скорости и, наконец, потухает. При уменьшении скорости истечения газовой смеси из мундштука пламя проскакивает через канал мундштука внутрь горелки, происходит воспламенение и взрыв горючей смеси внутри горелки.

Таким образом, сварочная горелка может нормально работать лишь, при определенной постоянной скорости истечения газовой смеси из мундштука, могущей изменяться лишь в небольших пределах. Эта нормальная скорость истечения зависит от состава газовой смеси, диаметра выходного канала и конструкции мундштука. Для ацетилено-кислородной смеси эта скорость для различных размеров горелок лежит в пределах 70—160 м/сек. Для создания такой скорости на выходе из мундштука и преодоления внутренних сопротивлений горелки требуется, как показывает опыт, давление газа на входе в горелку порядка 0,5—0,7 ати. Требующееся давление примерно одинаково как для кислорода, так и для ацетилена.

Безынжекторные горелки могут быть построены как для ацетилена, гак и для других горючих газов — водорода, метана. Они сравнительно просты по устройству, хорошо поддерживают постоянство состава газовой смеси, дают устойчивое сварочное пламя. Несмотря на эти положительные качества, горелки высокого давления в нашей промышленности применяются реже потому, что они могут работать лишь на ацетилене достаточного давления, а промышленность широко пользуется ацетиленом низкого давления.

Промышленное применение находят чаще инжекторные горелки (рис. 1, б). Кислород под давлением 3—4 ати поступает в горелку через ниппель и регулировочный вентиль 1, проходит в конус инжектора, идет по узкому каналу инжекторного конуса и выходит с большой скоростью в расширяющуюся камеру смешения. Вырываясь с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере инжектора и тем самым принудительно засасывает или инжектирует горючий газ (обычно ацетилен), поступающий через ниппель и вентиль в камеру инжектора, из которой он поступает в камеру смешения; оттуда горючий газ в смеси с кислородом с надлежащей скоростью движется по трубке наконечника 6 и выходит из горелки по каналу мундштука. Под действием инжектирующей струи кислорода давление в камере инжектора падает ниже атмосферного. В нормальных выпускаемых нашей промышленностью сварочных горелках разрежение в камере инжектора составляет 1000—3500 мм вод. ст. для наконечников разных размеров, а давление кислорода, поступающего в горелку для нормальной работы инжектора, должно быть около 3—3,5 ати.

Расход кислорода в инжекторной горелке остается практически постоянным и мало зависит от таких факторов, как нагрев мундштука горелки, изменение сопротивления истечению газов из канала мундштука и т. д. Напротив, расход ацетилена легко изменяется от влияния различных факторов и может значительно и быстро меняться, нарушая нормальный состав газовой смеси, выходящей из горелки и поступающей в сварочное пламя. Сильное влияние на расход ацетилена в инжекторной горелке и поступление его в сварочное пламя оказывают нагрев мундштука и наконечника горелки, увеличение сопротивления выходу газов из мундштука, изменение давления газов, поступающих в горелку.

Нагрев наконечника горелки ослабляет инжектирующее действие кислорода и снижает разрежете в камере инжектора, что уменьшает поступление ацетилена в горелку. Поскольку поступление кислорода в горелку при этом остается практически постоянным, то содержание ацетилена в газовой смеси уменьшается против пормы и усиливается окислительное действие сварочного пламени.

Для восстановления нормального состава смеси и характера сварочного пламени сварщик должен периодически, по мере возрастания нагрева наконечника горелки, увеличивать поступление ацетилена в горелку, открывая ацетиленовый вентиль горелки.

Сопротивление истечению смеси из мундштука может возрастать, например, вследствие засорения канала мундштука брызгами металла и, что особенно важно, вследствие приближения горелки к изделию, отчего уменьшается расстояние от среза мундштука до поверхности изделия. С увеличением сопротивления истечению газовой смеси увеличивается давление в трубке наконечника и аналогично влиянию повышения температуры наконечника уменьшается содержание ацетилена в смеси и усиливается окислительное действие пламени. С повышением давления кислорода на входе в горелку увеличивается содержание кислорода в смеси, с понижением — уменьшается. При повышении давления ацетилена на входе в горелку смесь обогащается ацетиленом, при понижении давления уменьшается содержание ацетилена в смеси.

Таким образом, инжекторная горелка не обеспечивает постоянства состава газовой смеси, так как состав меняется в процессе сварки; сварщик должен непрерывно следить за характером пламени и корректировать состав смеси ацетиленовым вентилем горелки.

Непостоянство состава смеси является существенным недостатком инжекторной горелки. Основное ее преимущество в том, что можно работать на любом низком давлении ацетилена, начи-пая с 50 мм вод. ст. Это преимущество является решающим, и в настоящее время наша промышленность пользуется почти исключительно инжекторными горелками, поскольку производство ацетилена среднего давления, достаточного для питания безынжекторных горелок, пока еще незначительно. Однако инжекторная горелка может работать на ацетилене не только низкого, но и высокого давления. Чем выше давление ацетилена, тем лучше работает инжекторная горелка.

Изменения состава газовой смеси под влиянием нагрева горелки и увеличения сопротивления истечения смеси из мундштука особенно заметны при низком давлении ацетилена. С увеличением давления изменения состава смеси уменьшаются, и при работе на ацетилене среднего давления инжекторная горелка работает почти так же устойчиво, как и безынжекториая. Инжекторная сварочная горелка дает сварочное пламя определенных размеров, изменение которых возможно лишь в незначительных пределах, так как значительное увеличение расхода газов вызывает отрыв пламени от мундштука и его потухание, уменьшение расхода газов вызывает проскакивание пламени внутрь горелки и обратный удар. В связи с этим необходимо прекратить работу горелки, полностью закрыть ацетиленовый вентиль на горелке, затем снова его открыть, повторно зажечь и отрегулировать сварочное пламя. Для изменения размеров сварочного пламени, например при переходе к сварке металла другой толщины, необходимо применять горелку другого размера.

Для удешевления и упрощения инструментария сварщики обычно пользуются универсальными горелками с несколькими сменными наконечниками. Подобная горелка состоит из постоянной части ствола и сменной части — наконечника, которые соединяются накидной гайкой. Ствол состоит из рукоятки, регулировочных вентилей, присоединительных ниппелей и трубок для газов; наконечник — из инжектора, смесительной камеры, трубки наконечника и мундштука. Каждый размер наконечника обозначается номером.

Для примера рассмотрим выпускаемую в Советском Союзе инжекторную универсальную горелку ГС.

Газы в горелку поступают по резиновым шлангам, надеваемым на ниппель для кислорода и для ацетилена. Далее кислород идет по трубке, ацетилен — по трубке и подходят к регулировочным вентилям для кислорода и для ацетилена (не показан на рисунке). Затем газы поступают в инжектор, далее в камеру смешения и по трубке наконечника идут в мундштук, на выходе из которого сгорают, образуя сварочное пламя. Ствол и наконечник соединяются накидной гайкой. Регулировочные вентили газов удобно расположены и позволяют йварщику регулировать горелку, не прерывая работы, пальцами той же руки, которая держит рукоятку. Расположение вентилей выгодно смещает центр тяжести горелки, улучшает ее баланс и уменьшает утомляемость сварщика.

Существенным преимуществом горелки ГС является примерно одинаковое давление кислорода около 3 ати для всех размеров наконечников. Стандартные горелки изготовляют четырех типов: ГС-1, ГС-2, ГС-3 и ГС-4. ГС-1, малой или микромощности, служит для сварки тонкого и тончайшего металла, 0,05—0,6 мм. Она комплектуется двумя

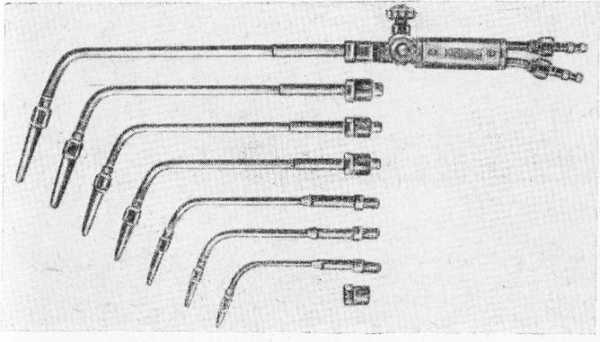

Рис. 1. Универсальная сварочная горелка ГС

наконечниками № 00 с расходом ацетилена 10—25 л/ч и № 0 с расходом 25—60 л/ч; вес горелки 0,24 кг. Горелка ГС-2, малой мощности, служит для сварки тонкого металла, 0,3—4 мм, с четырьмя наконечниками, № 0, 1, 2 и 3; вес горелки 0,32 кг. Горелка ГС-3, средней мощности, наиболее широко применяется в промышленности для сварки металла толщиной 0,5—30 мм, комплектуется семью наконечниками, №1,2, 3, 4, 5, 6, 7; вес горелки 0,5 кг. Горелка большой мощности, ГС-4, для обработки металла толщиной 30—100 мм, комплектуется двумя наконечниками № 8 с расходом ацетилена 2800—4500 л/ч и № 9 с расходом ацетилена 4500—7000 л/ч; вес горелки 1,34 кг.

При зажигании горелки открывают сначала кислородный вентиль, и струя кислорода создает разрежение в камере инжектора, производя подсос ацетилена. Затем открывают ацетиленовый вентиль и поджигают смесь. Пламя регулируют ацетиленовым вентилем до получения надлежащего характера пламени и состава газовой смеси: по размеру, очертанию и цвету внутренней части пламени, так называемого ядра нламени.

Рис. 2. Сварочная горелка ГС-3 с комплектом наконечников

Гасят пламя горелки в обратном порядке: сначала закрывают ацетиленовый вентиль, а затем кислородный. Ацетиленовый вентиль перекрывают также при обратных ударах, замеченных неисправностях горелки и т. п. Неисправность горелки обычно сказывается на внешнем виде пламени, которое получает неправильную форму.

Сварочная горелка является достаточно сложным и точно изготовленным инструментом и требует аккуратного и бережного обращения. При перерывах в работе горелку вешают на стойку или крючок у рабочего места. При значительном нагреве горелку охлаждают обмакиванием в ведро с водой, находящееся у рабочего места сварщика; кислородный вентиль при этом открыт, что устраняет возможность попадания воды внутрь горелки. Каналы мундштука можно прочищать лишь, медными или латунными прочищал-ками. Пользование для этой цели стальной проволокой запрещается, так как она царапает и разрабатывает канал мундштука и быстро приводит его в негодность.

Помимо обычных, стандартных, широко распространенных в промышленности сварочных горелок, существуют многочисленные специальные типы горелок, применяемые сравнительно редко. Можно отметить специальные формы наконечников для сварки в труднодоступных местах, двух- и трехпламенные горелки, горелки для подогрева, горелки для пайки, у которых мундштук имеет боковые отверстия для подсоса воздуха, снижающего слишком высокую температуру ацетилено-кислородного пламени, особо мощные горелки с водяным охлаждением и т. д. Все эти специальные горелки имеют в нашей промышленности довольно ограниченное применение.

В последние годы появились специальные многопламенные сварочные горелки с большим количеством пламен в одной горелке.

Горелки разделяются на инжекторные и безынжекторные, однопламенные и многопламенные, для газообразных горючих (ацетиленовые и др.) и жидких (пары керосина). Наибольшее применение имеют инжекторные горелки, работающие на смеси ацетилена с кислородом.

Схема и принцип работы инжекторной горелки. Горелка состоит из двух основных частей—ствола и наконечника. Ствол имеет кислородный и ацетиленовый ниппели с трубками, рукоятку, корпус с кислородным и ацетиленовым вентилями.

Инжектор представляет собой цилиндрическую деталь с центральным каналом малого диаметра — для кислорода и периферийными, радиаль-но расположенными каналами — для ацетилена. Инжектор ввертывается в смесительную камеру наконечника и находится в собранной горелке между смесительной камерой и газоподводящими каналами корпуса горелки. Его назначение состоит в том, чтобы кислородной струей создавать разреженное состояние и засасывать ацетилен, поступающий под давлением не ниже 0,01 кгс/см2. Разрежение за инжектором достигается благодаря высокой скорости (порядка 300 м/с) кислородной струи. Давление кислорода, поступающего через вентиль, составляет от 0,5 до 4 кгс/см2.

В смесительной камере кислород перемешивается с ацетиленом и смесь поступает в канал мундштука. Горючая смесь, выходящая из мундштука со скоростью 100—140 м/с, при зажигании горит, образуя ацетилено-кислородное пламя с температурой до 3150 °С.

В комплект горелки входит несколько номеров наконечников. Для каждого номера наконечника установлены размеры каналов инжектора и размеры мундштука. В соответствии с этим изменяется расход кислорода и ацетилена при сварке.

Конструкция пропан-бутан-кислородных горелок отличается от ацетилено-кислородных горелок тем, что перед мундштуком имеется устройство 10 (рис. 64) для подогрева пропан-бутан-кислородной смеси. Дополнительный нагрев необходим для повышения температуры пламени. Обычный мундштук заменяется мундштуком измененной конструкции.

Техническая характеристика инжекторных горелок. В настоящее время промышленность выпускает сварочные горелки средней оШНости — «Звезда», ГС-3 и малой мощности — «Звездочка» и ГС-2. В эксплуатации находятся также горелки «Москва» и «Малютка», выпускавшиеся до 1971 г.

Рис. 1. Разрез инжекторного устройства: 1 — смесительная камера, 2—инжектор, 3 —корпус горелки

Горелки «Москва», «Звезда» и ГС-3 предназначены для ручной ацетилено-кислородной сварки стали толщиной 0,5—30 мм.

В комплект горелки средней мощности входит ствол и семь наконечников, присоединяемых к стволу горелки накидной гайкой. Обязательный комплект включает наконечники № 3, 4 н 6, чаще всего необходимые при выполнении сварочных работ, остальные наконечники поставляются по требованию потребителя. Горелки «Звездочка», ГС-2 и «Малютка» поставляются с наконечниками № 0, 1, 2, 3. В горелках «Звезда», ГС-3, «Звездочка» мундштуки изготовляются из бронзы Бр.Х 0,5, металла более стойкого, чем медь МЗ, применявшаяся для изготовления мундштуков горелок «Москва» и «Малютка». По этой причине срок службы выпускаемых горелок повышен по сравнению с выпускавшимися ранее.

Горелки типа ГС-3 работают с рукавами диаметром 9 мм. Горелки малой мощности «Малютка», «Звездочка» и ГС-2 предназначены для сварки сталей толщиной 0,2—4 мм. Горелки ГС-2 работают с резиновыми рукавами диаметром 6 мм.

Для пропан-бутан-кислородной смеси промышленность выпускает горелки типов ГЗУ-2-62-1 и ГЗУ-2-62-П; первая предназначена для сварки стали толщиной от 0,5 до 7 мм, вторая — для подогрева металла. Для пла-менной очистки поверхности металла от ржавчины, старой краски и т. д. выпускается ацетилеио-кисло-родная горелка ГАО (горелка ацетиленовая, очистка). Ширина поверхности, обрабатываемой горелкой за один проход, составляет 100 мм.

Для закалки металла выпускаются наконечники НАЗ-58 к стволу горелки ГС-3.

Сварку и другие виды обработки металлов пропан-бутан-кисло-родным пламенем можно производить горелкой ГЗМ-2-62М с четырьмя наконечниками.

Нарушение работы инжекторного устройства приводит к обратным ударам пламени и снижению запаса ацетилена в горючей смеси. Запас ацетилена представляет собой увеличение его расхода при полностью открытом ацетиленовом вентиле горелки по сравнению с паспортным расходом для данного номера мундштука. Причинами этих неполадок могут быть засорение кислородного канала, чрезмерное увеличение его диаметра вследствие износа ацетиленовых каналов, смещение инжектора по отношению к смесительной камере и наружные повреждения инжектора. Для нормальной работы горелки диаметр выходного канала мундштука должен быть равен диаметру канала смесительной камеры, а диаметр канала инжектора — в 3 раза меньше.

Посадочное место инжектора отрегулировано для инжекторов, входящих в комплект горелки.

Инжекторы горелки «Москва» можно использовать в горелке «Звезда», а инжекторы горелки «Малютка» — в горелке «Звездочка».

Проверка горелки на инжекцию (разрежение) проводится каждый раз перед началом работы и при смене наконечника. Для этого с ниппеля снимается ацетиленовый рукав и открывается кислородный вентиль. В ацетиленовом ниппеле исправной горелки должен создаваться подсос, обнаруживаемый прикосновением пальца к отверстию ниппеля.

Поддержание мундштука в надлежащем состоянии обеспечивает нормальное пламя по-форме и размерам. Мунднштуки работают в условиях высокой температуры, подвергаются механическому разрушению от брызг при сварке и требуют ухода за ними (чистка, охлаждение и т. д.). Риски, задиры, нагар на стенках отверстия выходного канала мундштука снижают скорость выхода горючей смеси и способствуют образованию хлопков и обратных ударов, искажают форму пламени. Эти недостатки устраняют подрезкой торца мундштука на 0,5—1 мм, калибровкой и полировкой выходного отверстия.

После каждого ремонта детали горелок обязательно обезжиривают бензином марки Б-70.

Безынжекторные горелки работают под одинаковым давлением кислорода и ацетилена, равным от 0,1 до 0,8 кгс/см2. Эти горелки обеспечивают более постоянный состав горючей смеси в процессе работы. Безынжекторные горелки можно питать ацетиленом, либо от баллонов, либо от генераторов среднего давления.

Специальные горелки. Для газопламенной обработки материалов иногда целесообразно применять специальные горелки. Промышленностью выпускаются горелки для нагрева металла с целью термической обработки, удаления краски, ржавчины, горелки для пайки, сварки термопластов; пламенной наплавки и др. Принципиальное устройство специальных горелок во многом аналогично горелке, используемой для сварки металлов. Отличие состоит в форме и размерах мундштуков, а также в тепловой мощности, форме и размерах пламени. Специальные горелки выпускают для любого горючего газа.

Реклама:

Читать далее:

Структура ацетилено-кислородного пламени

Статьи по теме:

pereosnastka.ru

Сварочные горелки

Подробности- Подробности

- Опубликовано 27.05.2012 13:31

- Просмотров: 18970

Сварочная горелка является основным инструментом сварщика. Она служит для смешения горючего с кислородом и получения сварочного пламени.

Сварочные горелки можно классифицировать по следующим признакам:

1) по способу подачи горючего газа в смесительную камеру — на наинжекторные и безынжекторные;

2) по размерам и весу — на нормальные и облегченные;

3) по числу огней пламени — на однопламенные и многопламенные;

4) по роду горючего — на ацетиленовые, водородные и др.;

5) по способу применения — на ручные и машинные. Основные требования, предъявляемые к горелкам, следующие:

получение устойчиво горящего пламени, возможность регулировки пламени по составу и мощности, безопасность в работе, удобство в обращении, простота конструкции.

Инжекторные горелки работают на ацетилене низкого и среднего давления. Подача ацетилена в смесительную камеру осуществляется за счет подсоса его струей кислорода, вытекающего с большой скоростью из отверстия инжектора. Этот процесс подсоса называется инжекцией, а горелки этого типа получили название инжекторных.

Схема инжекторной горелки. Кислород под давлением от 1,5 до 5ат поступает через ниппель и трубку в сопло инжектора 8. Выходя из сопла с большой скоростью, кислород создает разрежение в ацетиленовых каналах, благодаря чему подаваемый через ниппель ацетилен засасывается и поступает в смесительную камеру, где образует вместе с кислородом горючую смесь. Горючая смесь выходит через мундштук, поджигается и, сгорая, образует сварочное пламя. Подача газов в горелку регулируется с помощью кислородного 6 и ацетиленового вентилей, расположенных в корпусе. Наконечник присоединяется к корпусу горелки накидной гайкой, при этом инжектор, ввинченный в наконечник, плотно прижимается своей торцовой частью к седлу в корпусе горелки. По этой схеме до 1956 г. изготавливались горелки типа СУ.

Горелка СУ (нормальная) отличается своей универсальностью. Она снабжена сменными наконечниками. Горелкой можно варить черные и цветные металлы толщиной до 30 мм и применять ее для резки с помощью замены наконечника для сварки наконечником для резки. К стволу горелки СУ могут присоединяться также наконечники специального типа: многопламенные, для подогрева и другие.

Горелка СМ (облегченная) может быть использована для сварки металла толщиной 0,5—7 мм. Устройство ее такое же, как горелки СУ. Горелка эта для резки не приспособлена.

Горелка СУ-44 сходна с горелкой СУ, но не имеет приспособления для присоединения наконечника вставного резака, а также отличается от горелки СУ способом уплотнения наконечника в рукоятке и некоторыми мелкими деталями.

С 2012 г. выпускаются универсальные горелки—ГС-53 (горелка сварочная, модель 2012 г.) и ГСМ-53 (горелка сварочная малая).

Горелка ГС-53 предназначена для сварки черных и цветных металлов толщиной от 0,5 до 30 мм, а также для пайки и нагрева. Горелка имеет семь сменных наконечников.

При сварке металлов толщиной свыше 6—8 мм наконечник горелки может нагреться настолько, что появятся обратные удары сварочного пламени. Это создает определенные неудобства в работе, так как приходится прекращать сварку для охлаждения наконечника.

ВНИИавтогеном разработаны конструкции теплоустойчивых наконечников типа НА!-5, НАТ-6, НАТ-7 и НАТ-8, которые могут быть присоединены к рукоятке горелки ГС-53. Горелка с такими наконечниками более устойчива против обратных ударов в условиях ее интенсивного нагрева.

Горелка ГС-53 может быть использована для резки присоединением к ее рукоятке вставного резака РГС-53.

Горелка работает при давлении ацетилена, начиная от 0,01ат.

Горелка ГСМ-53 предназначена для сварки тонколистового металла толщиной от 0,2 до 4 мм и выпускается с пятью наконечниками. Характеристика наконечников ГСМ-53 (№ 1, 2, 3, 4) такая же, как и у соответствующих номеров наконечников горелки ГС-53. Наконечник № 0 применяется для сварки стали толщиной от 0,2 до 0,7 мм.

В табл. 7 приведен средний расход газов и примерная толщина свариваемого металла (малоуглеродистая сталь) для различных номеров наконечников горелок ГС-53 и ГСМ-53.

Горелка ГС-53 может использоваться также, когда вместо ацетилена применяется какой-либо газ-заменитель. Хорошие результаты получаются при сварке чугуна, латуни и других металлов с относительно невысокой температурой плавления.

Чтобы нагреть один и тот же объем металла до одинаковой температуры, требуется сжигать различное количество газов-заменителей ацетилена. Если известен расход ацетилена в м3/ч, который необходим для сварки или резки данного металла, то можно определить также расход другого горючего газа при помощи так называемого коэффициента замены. Он составляет: для пропан бутана—0,6; для нефтяного газа — 1.2; для паров керосина — 1,3; для паров бензина — 1,4; для метана и природного газа — 1,6; для городского газа—1,95; для коксового газа — 3,2; для водорода — 5,2.

Так, например, если при сварке горелкой ГС-53 малоуглеродистой стали толщиной 2 мм требуется 200 л/ч ацетилена (табл. 7), то метана потребуется 200 X 1,6 = 320 л/ч.

При равных давлениях для прохождения большего количества газа потребуется больший диаметр отверстия. Поэтому для применения газов-заменителей потребуется изменить (увеличить для метана) диаметр выходного отверстия мундштука; должен быть изменен и диаметр цилиндрического канала смесительной камеры. Поскольку для сгорания иного количества газа-заменителя потребуется и другое количество кислорода, то диаметр выходного отверстия инжектора также необходимо изменить.

Таким образом, для перехода с ацетилена на метан потребуется рассверливать отверстия мундштука, смесительной камеры и инжектора. Однако на практике можно поступить проще: для сварки с помощью метано-кислородного пламени поставить больший номер мундштука, инжектора и смесительной камеры наконечника. В табл. 8 указаны номера инжекторов, смесительных камер и мундштуков горелки ГС-53, которые обеспечивают эквивалентную мощность пламени горелки при работе на газах-заменителях.

Из табл. 8 видно, что, например, для сварки металла метано-кислородным пламенем, действие которого должно быть таким же, как и при сварке того же металла ацетиленокислородным пламенем, необходимо вместо наконечника № 3 использовать смесительную камеру с трубкой наконечника № 6, мундштук № 6 и инжектор № 5 той же горелки.

При установке инжектора № 5 в смесительную камеру наконечника № 6 необходимо инжектор ввернуть до отказа, а затем вывернуть на пол-оборота, так как инжектор № 5 длиннее инжектора № 6 на 0,5мм (шаг резьбы инжектора равен 1 мм).

То же самое нужно проделать при установке инжектора № 4 в смесительную камеру № 5, инжектора № б в камеру № 7 и т.п.

Вместо дефицитного ацетилена для сварки и пайки изделий из цветных металлов, чугуна и тонколистовой стали может быть применено более дешевое горючее — керосин или бензин. Для этих целей ВНИИавтогеном разработана конструкция сварочной горелки ГКУ-55.

Кислород поступает по ниппелю 1, трубкам 5 и 7, находящимся внутри испарителя 9, и через инжектор 11 в смесительную камеру 10. Горючее (керосин или бензин) через ниппель 2, вентиль 3, трубку 4 проходит по асбестовой оплетке 8, намотанной на трубку 7, где и испаряется под действием пламени подогревающего сопла 12. Пары керосина смешиваются с кислородом, выходящим с большой скоростью из инжектора в смесительную камеру. Образующаяся горючая смесь проходит через мундштук 13 и выходит в атмосферу. Часть смеси направляется в подогревающее сопло для подогрева испарителя. Подача горючего регулируется маховичком 6, при вращении которого трубка 7 перемещается вдоль оси и тем самым изменяет величину зазора между торцом инжектора и краем смесительной камеры.

При нагреве мундштука и трубки наконечника инжекторных горелок изменяется состав горючей смеси с появлением избытка кислорода. В случае сильного нагрева приходится прерывать процесс сварки и охлаждать наконечник горелки. Более постоянный состав смеси дают безынжекторные горелки.

Безынжекторные сварочные горелки питаются от баллонов через специальный регулятор давления, который выравнивает давление ацетилена и кислорода. Кислород и ацетилен подводятся к горелке соответственно через приемные ниппели и регулировочные вентили под равным давлением.

Безынжекторная ацетиленокислородная сварочная горелка равного давления ГАР-1-56 работает следующим образом. Кислород и ацетилен подают под одинаковым давлением через ниппели и, трубки, вентили и шайбу в смесительную камеру, где потоки горючего газа и кислорода тщательно смешиваются. Из смесительной камеры однородная по всему объему горючая смесь проходит по трубке наконечника и через калиброванный канал мундштука 10 выходит наружу, где и сгорает, образуя сварочное пламя.

Правила обращения с горелкой. Перед началом работы необходимо проверить работу инжектора горелки. Для этого к кислородному ниппелю горелки присоединяется шланг от кислородного редуктора. Регулирующим винтом редуктора поднимают давление кислорода до рабочего (1—4ат) и пускают кислород в горелку, открыв кислородный вентиль. Кислород, проходя инжектор, должен создать разрежение в ацетиленовом канале, что определяется прикладыванием пальца к ацетиленовому ниппелю. При наличии разрежения палец будет присасываться к ниппелю. Тогда присоединяют ацетиленовый шланг к ацетиленовому ниппелю, закрепляют оба шланга специальными хомутиками или проволокой. При отсутствии подсоса надо проверить, не засорены ли каналы мундштука, смесительной камеры и ацетиленовые каналы, достаточно ли плотно инжектор прижимается к его седлу в корпусе горелки, отрегулировать расстояние инжектора от смесительной камеры. Если расстояние между концом – инжектора и входом в смесительную камеру слишком мало, то горелка дает недостаточное разрежение. Для увеличения разрежения и, следовательно, подсоса нужно увеличить- это расстояние, немного вывернув инжектор из смесительной камеры.

Порядок зажигания горелки следующий: открыть немного кислородный вентиль и тем создать разрежение в ацетиленовых каналах. Затем открыть ацетиленовый вентиль и поджечь горючую смесь, выходящую из мундштука. Далее необходимо отрегулировать пламя горелки.

Тушение пламени горелки должно производиться в следующем порядке: сперва закрывается ацетиленовый вентиль, затем кислородный. Если закрыть раньше кислородный вентиль, а затем ацетиленовый, то может произойти удар пламени в ацетиленовый шланг.

Во время работы надо следить, чтобы было нормальное пламя и горелка не перегревалась. При перегреве горелки появляются хлопки — обратные удары пламени. В таком случае ее надо потушить и охладить в воде, оставив кислородный вентиль немного открытым. Помимо перегрева горелки причиной обратного удара может быть закупоривание мундштука брызгами расплавленного металла. Ввиду этого мундштук горелки следует периодически прочищать иглой из меди. Стальной проволокой пользоваться для прочистки нельзя, так как можно повредить края мундштука и увеличить диаметр выходного отверстия. Для предотвращения обратных ударов необходимо поддерживать правильное давление г кислорода.

В горелках могут иметь место следующие неисправности: не плотности в соединениях, повреждение выходного канала мундштука или инжектора, засорение каналов, износ деталей и др.

Для устранения не плотностей в вентилях горелки надо подтянуть сальниковые гайки или сменить сальниковую набивку. Не плотности в присоединении наконечника устраняются затягиванием накидной гайки.

При обгорании конца мундштука и разработке выходного отверстия можно конец мундштука аккуратно опилить напильником, слегка осадить ударами молотка, затем прокалибровать отверстие сверлом соответствующего диаметра. Засоренные каналы прочищают медной иглой или продувают.

Для очистки мундштука горелки от металлических брызг нагретый мундштук следует смочить в воде. Не следует зачищать мундштук напильником, так как от этого поверхность мундштука становится шершавой и тогда металлические брызги легче налипают.

Нельзя мундштук очищать об поверхность свариваемой детали, так как при этом забивается выходное отверстие мундштука.

Читайте также

Добавить комментарий

electrowelder.ru