Вальцовка металла что такое: Процесс вальцовки металла: назначение и применение

alexxlab | 22.01.2023 | 0 | Разное

Вальцовка металла в Санкт-Петербурге, цены в ООО «Резка Металла»

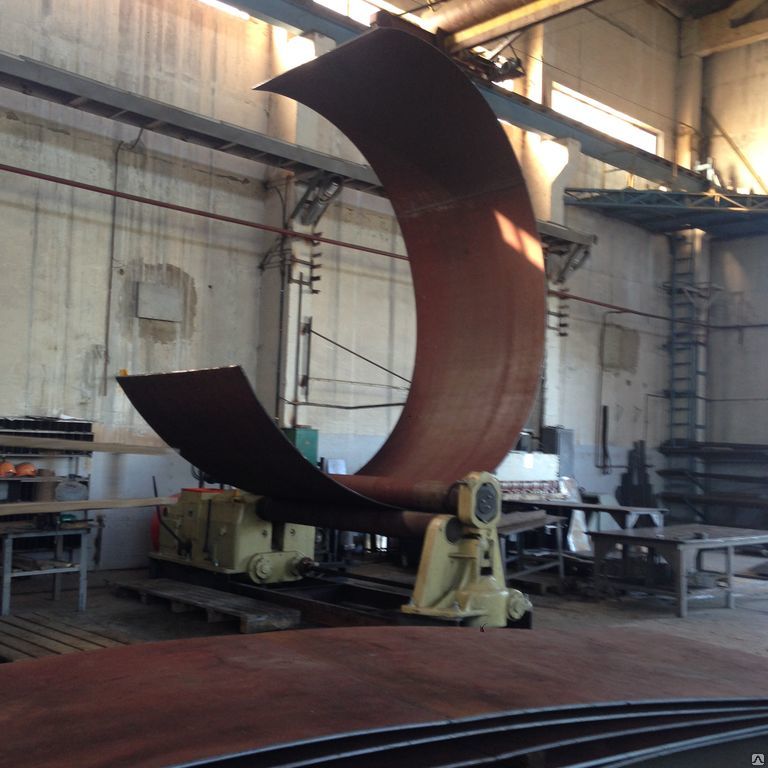

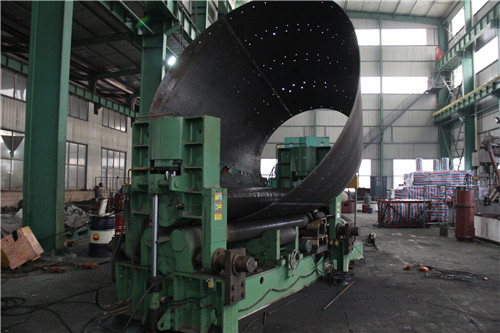

Вальцевание – это разновидность холодной штамповки, в ходе которой металл обрабатывается под давлением и приобретает форму цилиндра или конуса. Нужные параметры конечного продукта задаются перед началом работы оборудования. Инструмент, оказывающий непосредственное воздействие на материал, называется вальцами. В качестве заготовок используются металлические трубы или листы.

Особенности процесса

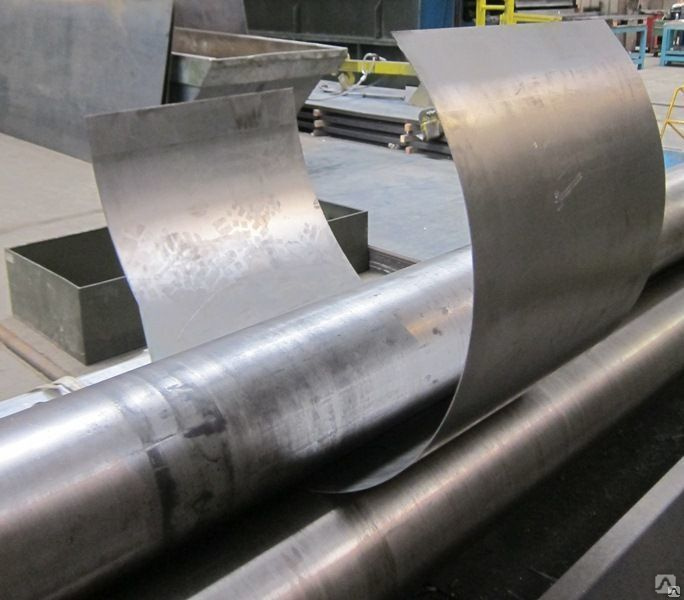

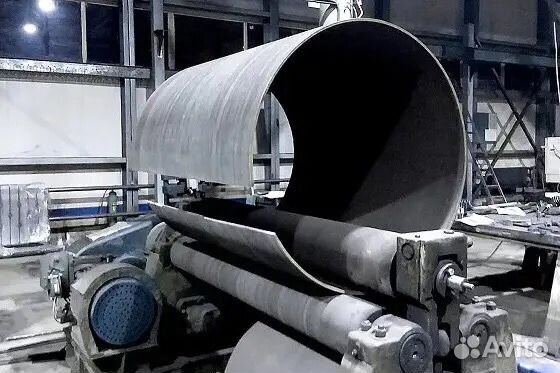

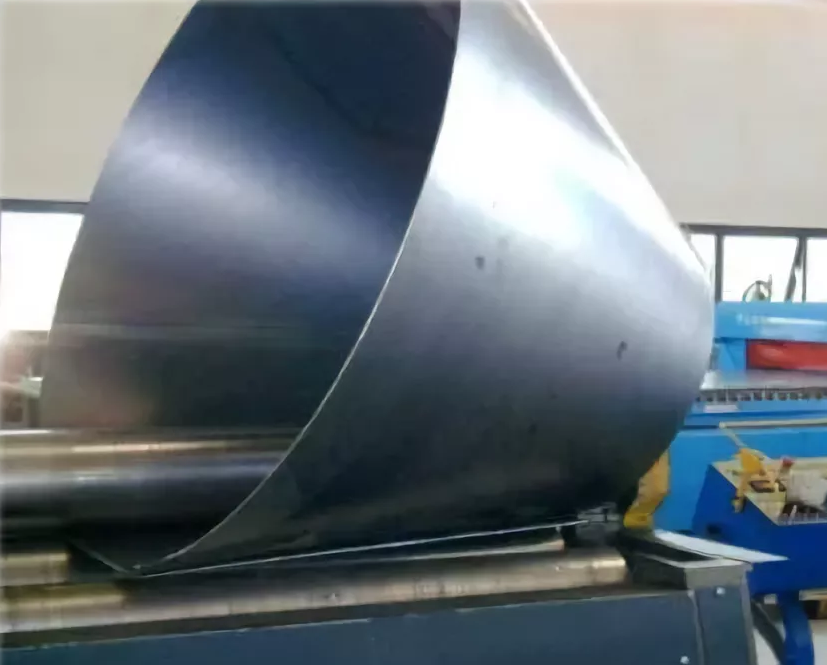

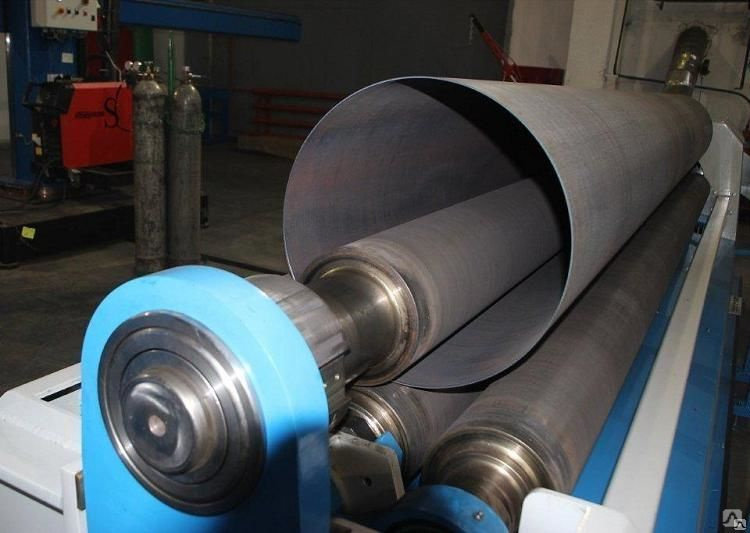

Суть вальцовки листового металла заключается в следующем: материал пропускается между вращающимися цилиндрическими роликами, расположенными горизонтально. Оказываемое оборудованием давление приводит к его сворачиванию. Обработка может повторяться несколько раз до достижения нужного результата.

Для вальцевания металлических труб используются специальные станки. Задача трубогибного оборудования состоит в радиальном деформировании, при котором заготовка с одной или обеих сторон увеличивается в диаметре.

Вальцеванию могут подвергаться следующие материалы:

- оцинкованная и углеродистая сталь;

- отдельные сорта нержавеющей стали;

- медь, алюминий и сплавы на их основе.

Свернутый в результате вальцовки лист металла выполняет функцию заготовки, из которой штампуют конечный продукт. Это могут быть желоба, трубки и другие изделия круглого или овального сечения. В дальнейшем их используют для монтажа теплообменников, коллекторов и других сборных конструкций. Изменение диаметра или формы металлических труб производится путем завальцовки или развальцовки.

Виды

Обработка медных или выполненных из другого цветного металла гибких трубок может выполняться вальцевателями разных типов:

- Прямого действия. В этом случае усилие, передающееся через рабочую часть станка, напрямую воздействует на материал, сдавливая его. При такой процедуре важно следить за положением инструмента и заготовки: если они по отношению друг к другу будут находиться даже под небольшим углом, после развальцовки трубки ее толщина окажется неодинаковой.

Это отрицательно повлияет на герметичность контура. Такой способ является устаревшим и применяется довольно редко.

Это отрицательно повлияет на герметичность контура. Такой способ является устаревшим и применяется довольно редко. - С эксцентриком. При таком методе давление на стенки трубки распределяется равномерно, что исключает брак. Этот вальцеватель может быть дополнительно оснащен динамометрической трещоткой, использование которой позволяет обеспечить ровность краев и четкость кромки.

Достоинства

К плюсам обработки металлических листов и трубок на вальцовочных станках относятся:

- равномерное воздействие на заготовку, благодаря чему достигаются точность и одинаковая толщина готового изделия по всей поверхности;

- отсутствие дефектов (трещин, щелей и т. д.) в конечном продукте, минимальный процент брака;

- сохранение свойств металла неизменными;

- возможность быстрой переналадки вальцовочных станков;

- экономичность;

- высокая производительность.

Современное вальцовочное оборудование дает возможность изготовления как единичных изделий, так и больших партий продукции.

Плюсы сотрудничества

ООО «Резка Металла» работает на рынке металлообработки с 2007 года. За это время мы полностью отработали взаимодействие с клиентами, чтобы выполнять порученные задачи в кратчайшие сроки. Большой опыт работы и высокая квалификация мастеров обеспечивают оперативное изготовление любых партий изделий.

Гарантируем выгодное соотношение цены и качества услуг. Оставьте заявку на сайте, заполнив форму заказа, или свяжитесь с нами по телефону.

Вальцовка металла. Вальцевание листового металла на заказ — ПКФ «Спектр», Челябинск

ПКФ «Спектр» осуществляет большой выбор услуг по обработке металлопроката, в том числе и вальцовку листового металла.

Вальцевание металла позволяет придать заготовкам цилиндрическую, овальную или конусообразную форму. Данный способ холодной штамповки применяется к листовому и трубному прокату, выполняется на специальных вращающихся непрофилированных вальцах, под высоким давлением.

Вальцовка в Челябинске

– востребованная услуга, актуальная для предприятий, занимающихся изготовлением рекламных конструкций, коммунальных хозяйств, строительства, машиностроения, промышленности и производства. Металлопрокат после гибки оптимально подходит для выпуска щитов и стендов, труб, желобов, цилиндрических обечаек, корпусов бытовой техники, цистерн, навесов, козырьков, компонентов вентиляционных систем.На нашем предприятии вальцевание листового металла осуществляется с помощью специальном оборудования, которое называют вальцами.

Зачем нужна вальцовка металла

Технология данного процесса позволяет изготовить:

- Навесы;

- Козырьки;

- Оконные решетки;

- Элементы вентиляции

Вальцевание металла: технологии и особенности

В отличие от прессования, вытяжки, термических и прочих способов воздействия на листовой и трубный металлопрокат, вальцевание металла имеет множество преимуществ:

- Минимальное количество брака.

- Оперативная перенастройка для мелкосерийного или единичного производства.

- Незначительные эксплуатационные расходы на оборудование и оснастку, что делает данный вид штамповки максимально доступным.

- Возможность быстрой переоснастки станков под индивидуальные параметры сворачивания заготовок.

Благодаря тому, что на металл не оказывается термическое воздействие, он в полной мере сохраняет первоначальные технико-эксплуатационные характеристики, структурную целостность, что положительно сказывается на прочности, надежности и долговечности готового изделия.

Высокое качество

Стоимость продукции

Сроки

Система доставки

Вальцевание листового металла в обод, обечайки, кольца, барабаны:

- Максимальная толщина металла 50 мм.

- Максимальная длина обработки – до 2000мм.

Мы также предоставляем следующие виды услуг:

- Плазменная резка металла;

- Сварочные, сверлильные, сборочные и фрезерные работы.

Вальцевание металла в Челябинске по доступной цене

Благодаря наличию современного оборудования и квалифицированных специалистов компанией «Спектр» выполняется вальцовка в Челябинске в кратчайшие сроки и по доступным ценам. Всем категориям клиентов предоставлены максимально комфортные условия обслуживания:

- Оперативная обработка заявок и выполнение заказа.

- Удобные способы оплаты – наличными или по безналичным расчетам.

- Гарантия качества оказываемых услуг, в том числе по раскройке и гибке проката.

Чтобы заказать вальцевание металла в Челябинске, свяжитесь с представителями отдела продаж ПКФ «Спектр». Вам предоставят бесплатную консультацию по всем вопросам, а также сориентируют по цене.

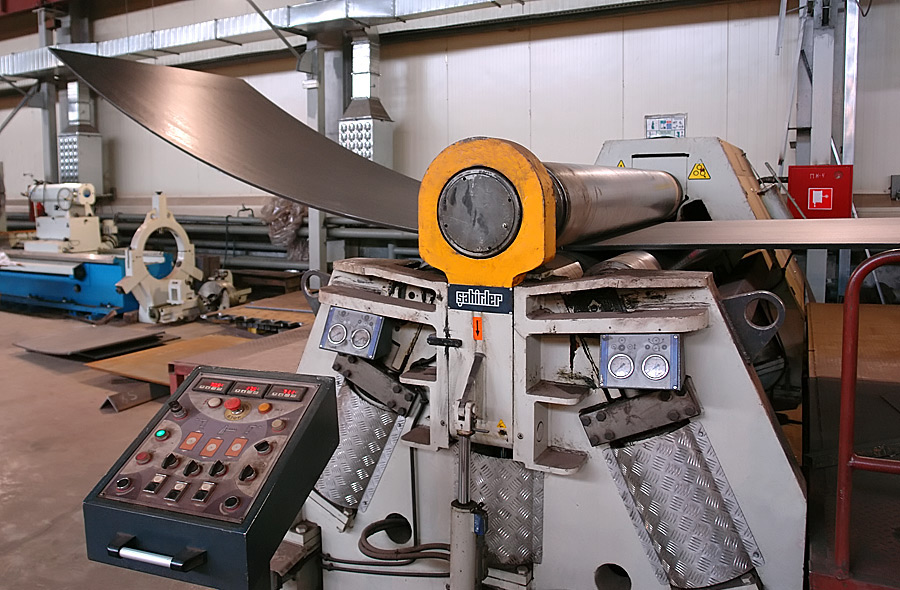

В зависимости от объема партии, габаритных параметров обрабатываемых заготовок и требований к их конфигурации после штамповки  Ручные валки предназначены для работы с листами толщиной до 2мм, электрические – до 4-6мм, гидравлические – до 20 и более мм.

Ручные валки предназначены для работы с листами толщиной до 2мм, электрические – до 4-6мм, гидравлические – до 20 и более мм.

Похожие услуги

Термообработка металла Плазменная резка металла

Что такое металлопрокат?

«Что такое профилирование металла?»

Даже инженеры-конструкторы с 20-летним стажем до сих пор гуглят этот вопрос. Несмотря на свою эффективность и трудолюбие, профилирование является нишевым производственным процессом, известным немногим и еще меньшим числом понятым.

Чтобы помочь, мы составили этот учебник для начинающих о том, что такое профилирование и как оно сравнивается с другими процессами обработки металлов давлением.

Что такое профилирование?

Профилирование – это уникальный процесс формовки металла, который начинается с длинной полосы металла, обычно в форме рулона. Профилегибочная машина продавливает материал через серию сопряженных штампов для достижения однородной формы.

Профилегибочная машина продавливает материал через серию сопряженных штампов для достижения однородной формы.

На каждом этапе операции заготовка постепенно изгибается, пока она не приобретет желаемую форму.

Если это звучит просто, это не так. Требуются глубокие инженерные знания, чтобы определить:

- Порядок, в котором должен происходить каждый изгиб

- Что нужно согнуть/согнуть, чтобы учесть пружинение

- Там, где необходимо пробить какие-либо отверстия, чтобы они оказались в нужном месте на окончательном профиле

Каждый проход толкает, тянет и поворачивает металл.

Дополнительные услуги, которые могут предложить профилегибочные станки, включают защитную отделку , такую как предварительно окрашенная или оцинкованная сталь. Это экономит второстепенный шаг в производственном процессе.

Почему профилирование придерживается определенных форм и толщин?

Чтобы быть формуемой, деталь должна быть линейной и сохранять заданный профиль по всей длине (в основном, длинная и тонкая деталь). Это обеспечивает непрерывный процесс, поскольку полосы подаются через машину. Хотя процесс несколько ограничивает форму, он делает профилирование наиболее экономичным производственным процессом для массового производства многих типов компонентов.

Форма и толщина зависят от функциональности, прочности или прямолинейности компонентов.

Каждая машина для профилирования металлических профилей имеет свои собственные пределы, основанные на количестве проходов, через которые должна пройти деталь, и величине тоннажа (силы), необходимой для резки детали. Многие поставщики профилегибочных станков имеют несколько собственных установок и могут подобрать соответствующую линию в соответствии с потребностями клиента.

Материалы и области применения для профилирования

Профилированные изделия на заказ изготавливаются из многих материалов:

- Углеродистая/мягкая сталь

- Нержавеющая сталь

- Оцинкованная сталь

- Алюминий

- Медь

- Латунь

- Бронза

Таким образом, профилирование применяется повсеместно. Некоторые из его применений могут быть вам известны, другие не очень:

- Навесные солнечные панели

- Коммерческие и промышленные проекты HVAC

- Направляющие и указатели

- Строительный каркас

- Компоненты автомобилей и локомотивов

- Архитектурный дизайн и молдинги

- Гораздо больше

Чем профилирование отличается от других процессов производства металла?

Существует множество способов сгибания и других манипуляций с куском металла. Вот некоторые из самых популярных:

Вот некоторые из самых популярных:

- Штамповка

- Поковка

- Листогибочный пресс

- Экструзия

- Литье

Штамповка

Штамповочный пресс использует инструмент и поверхность штампа для вырубки кусков металла из гораздо большего листа. Все излишки материала отправляются в мусорное ведро. К методам штамповки относятся:

- Гибка

- Вырубка Пробивка

- Отбортовка

- Чеканка

- Тиснение

Штамповка используется только для более коротких деталей. Некоторые производители продукции занимаются штамповкой самостоятельно, поскольку она может быть высокоавтоматизирована и требует меньше навыков оператора , чем профилирование.

Ковка

Профилирование – это процесс холодной штамповки, не требующий нагрева металла. Ковка предполагает горячую штамповку – при очень высоких температурах.

Ковка предполагает горячую штамповку – при очень высоких температурах.

При нагреве в горне расплавленная сталь выдавливается и прокатывается. . Молотки, валки и прессы придают материалу окончательную форму.

Хотя холодная прокатка позволяет создавать тысячи стандартных и нестандартных форм, некоторые конструкционные формы невозможно изготовить никаким другим способом, кроме ковки.

Листогибочный пресс

В этом процессе формовки металла заготовка зажимается между пуансоном и матрицей. Интенсивное давление формирует окончательную форму.

Самая большая разница между прессованием и профилированием заключается в том, как ваш производитель подает материал на линию. Листогибочный материал раскатывается, разрезается и отрезается по длине перед тем, как вставить заготовку в станок.

Аналогично штамповке, листогибочное торможение ограничивается короткими деталями, если детали не соединяются посредством вторичных операций.

Экструзия

Экструзия включает в себя цилиндрическую заготовку, помещенную в закрытую полость и продавливаемую через головку желаемого поперечного сечения.

Экструзия в большей степени зависит от вторичных процессов, чем профилирование. Кроме того, перед тем, как можно будет выполнять какие-либо вторичные операции, экструдированные детали должны пройти дополнительный процесс старения в печи.

В отличие от профилирования, экструзия специализируется на мелкосерийных заказах с одиночными изгибами.

Литье

Литье включает заливку жидкого металла в форму, содержащую негативный оттиск заданной формы. Металл охлаждается внутри формы, а затем извлекается (осторожно).

Литье отличается от профилирования тем, что лучше подходит для небольших партий . С точки зрения качества он также отличается тем, что изготавливает детали с высокой пористостью. В зависимости от приложения это либо очень хорошая вещь, либо ожидающая катастрофа.

В зависимости от приложения это либо очень хорошая вещь, либо ожидающая катастрофа.

Зачем заморачиваться с процессом профилирования?

Как и любой другой процесс производства металла, профилирование имеет свои преимущества. Профилирование отлично подходит для проектов с:

- Большой объем – Профилирование наиболее рентабельно при заказе от 10 000 деталей. Это особенно верно, если порядок и дизайн очень повторяемы.

- Feature Attractions: Конструкции металлических каналов, требующие сложных изгибов, отверстий, выемок, выбивных отверстий, этикеток, штамповки или тиснения — или комбинации двух или более из них выполняются на линии без необходимости в дополнительной станции.

Руководство по проектированию профилирования

Независимо от того, нужен ли вам профиль со стандартным поперечным сечением или нестандартной формы, скорее всего, это возможно с помощью профилирования металла. Просто убедитесь, что конструкция вашей профилированной детали:

Просто убедитесь, что конструкция вашей профилированной детали:

- Прямая

- Совместимость по материалам

- Средний и большой объем

Лучший способ определить, подходит ли профилирование для вас, — это проконсультироваться с поставщиком профилегибочного оборудования, имеющим опыт работы в вашей отрасли.

Проектирование для успешного профилирования

Хотите узнать, как спроектировать успешную профилированную деталь? Для начала загрузите нашу бесплатную электронную книгу под номером :

(Примечание редактора: эта статья была первоначально опубликована в сентябре 2020 года и недавно была обновлена).

Металлопрокат и волочение: в чем отличия?

Обработка металла может производиться с использованием различных методов : некоторые очень похожи друг на друга , и часто преимущества конкретных приложений неизвестны .

Знание различий между многими методами не следует принимать как должное: например, чем холодная прокатка и холодное волочение отличаются ? Что лучше использовать: тянутый металл или прокат ? Каковы механические различия между холоднокатаной продукцией и волоченной продукцией ?

В этой статье мы стремимся к прояснить основные аспекты наиболее распространенных в отрасли технологий обработки металлов, проанализировав различия между холодной прокаткой и холодным волочением .

Что такое волочение металла?

Холодное волочение представляет собой процесс, включающий пластическую деформацию металлов , способную изменять форму материала путем вставки меньшего куска через отверстие или матрицу поперечного сечения.

Процесс волочения металла основан на два основных принципа: пластичность металла и сила тяги . Эти две характеристики позволяют материалу растягиваться и деформироваться внутри волочильного станка до тех пор, пока он не приобретет требуемую форму и поперечное сечение.

Эти две характеристики позволяют материалу растягиваться и деформироваться внутри волочильного станка до тех пор, пока он не приобретет требуемую форму и поперечное сечение.

Металл подвергается холодной вытяжке при температуре окружающей среды, а закалке , что улучшает его физико-механические свойства. Волоченный стержень или проволока имеют точные допуски в результате прохождения через калиброванные матрицы , называемые штампами (детали из твердого металла с отверстием, диаметр которого меньше диаметра металла).

Что такое холодная прокатка?

Прокатка металла — это еще один процесс механической обработки, используемый для придания формы или изменения размеров поперечного сечения металла. Подобно формованию , деформация достигается с помощью станов холодной прокатки с валками , которые вращаются в противоположных направлениях.

Современные машины холодной прокатки имеют множество преимуществ:

- Серия многоклетьевые операции способные равномерно деформировать металл , улучшающие структурно-механические характеристики полуфабриката,

- повышенный контроль процесса , учитывая возможность управления натяжением металл на различных этапах работы и решить проблемы, вызванные тягой ;

- Легкая обработка металлов , трудно поддающихся волочению , таким образом заменяет холодное волочение в сложных операциях при сохранении того же уровня точности (спецстали, сварочная проволока и т.д.).

Сравнение металлопроката и волочения

Сравним различия между холоднотянутым или холоднокатаным металлом : например, обработка металлической проволоки полученной литьем, которая может быть выполнена с помощью:

- Чертеж металла , в процессе тяги натягивать и тянуть проволоку;

- Металлопрокат , в процессе сжатия для деформации проволоки.

В обоих случаях сечение металлической проволоки будет соответственно уменьшено и удлинено .

В первом случае проволока проходит через волочильную форму, которая только изменяет свою поверхность ; фактически холодное волочение не позволяет устранить любые дефекты литья , вызывающие неоднородность кристаллического зерна внутри и на поверхности проволоки.

Во втором случае проволока сжимается в ряд парных роликов, которые равномерно деформируют конструкцию за несколько циклов, улучшая ее механические свойства . Кроме того, холодная прокатка помогает устранить внутренних дефектов, таких как газовые раковины и пористость .

Короче говоря, металлический прокат и волочение имеют сходные характеристики с точки зрения допусков на размеры и отделки поверхности ; но работа с машиной холодной прокатки позволяет достичь более c компактный, однородный и не содержащий примесей продукт с улучшенными механическими характеристиками и повышенной устойчивостью к растяжению, изгибу и скручиванию .

Ниже приведена сравнительная таблица , показывающая две технологии обработки, чтобы обобщить основные различия между холодным волочением и холодной прокаткой .

| Волочение металла | Холодная прокатка | |||

| Механическая сила | Traction | Compression | ||

| Shaping | Drawing mold | Milling rolls | ||

| Temperature | Cold | Hot / Cold | ||

| Crystalline grain | Not homogeneous | Однородный | ||

| Материалы | Сталь, медь, никель, алюминий, сплавы | Промышленные, драгоценные, твердые, черные и цветные Металлы, биметаллы, сплавы и специальные металлы | ||

| Дополнительные встроенные Обработка | Отжиг | Honealing, Shaping, Inner Bord. | Прутки, проволока, трубы | Металлические пластины, трубы, полосы, прутки, полая проволока и драгоценная проволока, сварочная проволока, кордная проволока |

INVIMEC: экспертиза в станах холодной прокатки

В отличие от волочения металла , мы видим, что в настоящее время холодная прокатка является многоцелевым, современным решением для операций по обработке металла.

На самом деле, хотя в прошлом процессов холодной вытяжки превосходили по качеству горячую прокатку , введение холодной прокатки металла и разработка все более высокопроизводительных станов холодной прокатки привели к появлению исключительно жизнеспособной альтернативы . к чертежу .

Специализируясь на промышленном и ювелирном секторах, компания Invimec может похвастаться многолетним опытом проектирования и изготовления машин для холодной прокатки и профилегибки для обработки типовых и специфических полуфабрикатов для мелкого и среднего производства.

Это отрицательно повлияет на герметичность контура. Такой способ является устаревшим и применяется довольно редко.

Это отрицательно повлияет на герметичность контура. Такой способ является устаревшим и применяется довольно редко.