Виды токарных работ выполняемых на токарных станках: Виды работ, выполняемых на токарных станках

alexxlab | 07.10.2019 | 0 | Разное

Виды работ, выполняемых на токарных станках

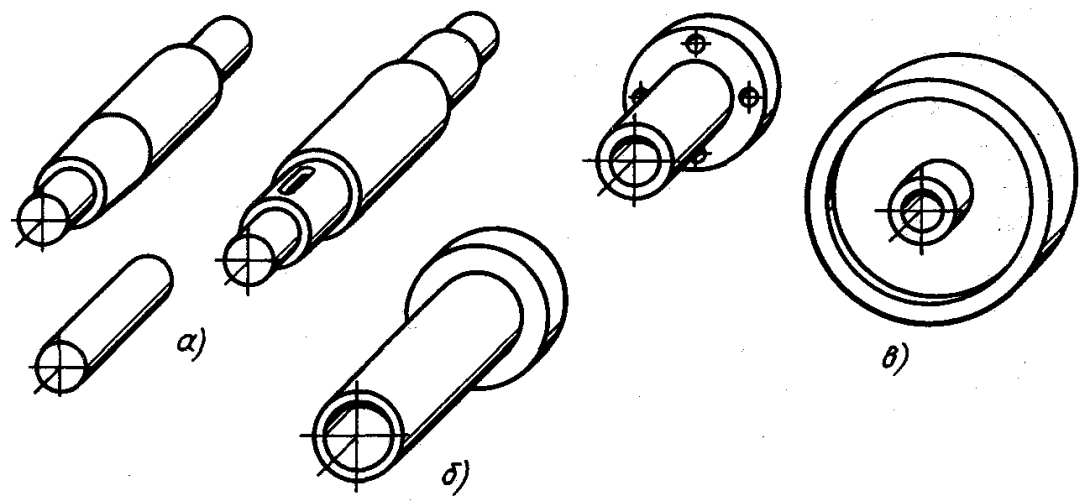

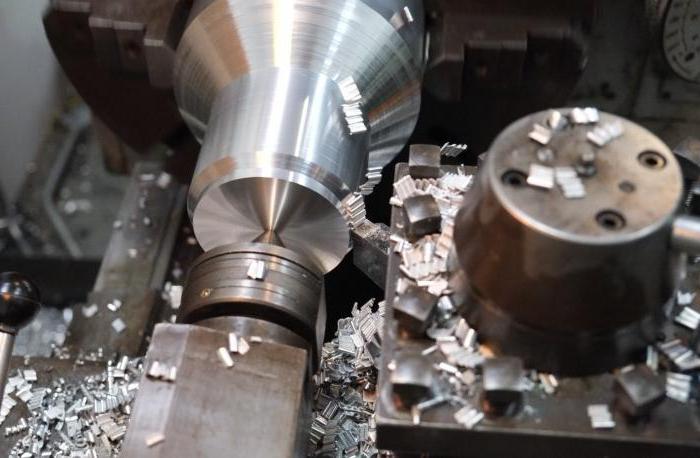

Токарные станки предназначены для механической обработки поверхностей вращения. На этих станках обрабатывают самые разнообразные детали: валы и оси, втулки и зубчатые колеса, гильзы и стаканы и т. д.. Объединяет эти детали то, что они состоят в основном из поверхностей вращения: цилиндрических, конических, торцовых, сферических, резьбовых и др.. Валы и оси (рис. 1.1, а) характеризуются длиной, которая обычно в несколько раз больше наибольшего диаметра. Часто вал имеет несколько ступеней различного диаметра для посадки зубчатых колес, различных кулачков, подшипников, хотя иногда в машинах используют и гладкие валы и оси.

Втулки и гильзы (рис. 1 . 1 , б) имеют соосные цилиндрические внутренние и внешние поверхности высокой точности. Отношение длины таких деталей к диаметру колеблется от 0,8 до 2. При обработке втулок и гильз технологическая задача заключается в достижении соосности внутренних и внешних цилиндрических точных поверхностей. Такая же задача возникает и при обработке дисков, например заготовки зубчатого колеса (рис. 1 . 1 , в). Эти детали отличаются от предыдущих большим диаметром внешних поверхностей и малой длиной. Кроме деталей типа тел вращения, на токарных станках обрабатывают поверхности вращения на корпусных деталях (отверстия под подшипники валов), в рычагах и других деталях.

Рис. 1.1. Детали, обрабатываемые на токарных станках

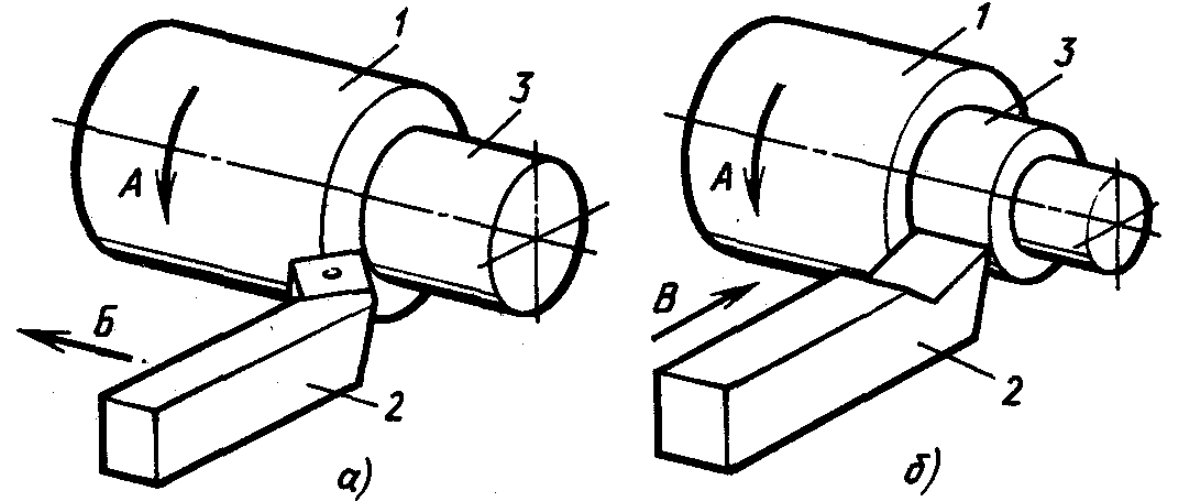

Рис. 1.2. Точение внешних цилиндрических поверхностей

Среди других типов станков токарные по праву имеют наибольший удельный вес в станочном парке страны. Универсальность этих станков иллюстрируется перечислением основных (далеко не всех) видов работ, выполняемых на них.

Виды работ, выполняемых на токарных станках

На рис. 1.2 представлены способы точения цилиндрических внешних поверхностей. Заготовке 1 придается главное вращательное вижение, указанное стрелкой А, Резцу 2 сообщается прямолинейное движение, параллельное оси вращения заготовки — движение подачи, показанное стрелкой Б.

В результате сочетания этих двух движений вершина резца описывает относительно оси вращения заготовки винтовую линию, образуя на заготовке цилиндрическую обработанную поверхность 3. При обработке вершина резца проходит длинный путь, и поэтому резец после нескольких деталей изнашивается и требует переточки. На рис. 1.2, б представлен второй способ получения цилиндрической поверхности — точение заготовки 1 резцом 2 с поперечной радиальной подачей (стрелка В).

В этом случае цилиндрическая поверхность 3 образуется всей режущей кромкой, установленной параллельно оси заготовки. Таким способом можно точить короткие поверхности длиной до 25—30 мм, так как при снятии широкой стружки возрастает вероятность возникновения вибраций. Вместе с тем без переточки ђдним резцом можно обработать большее число деталей, так как нуть, проходимый резцом при обработке одной детали, значительно ороче, чем в предыдущем случае.

. На рис. 1.3, а показаны движения заготовки 1 и резца 2 при подрезании плоского торца с поперечной подачей.

Рис. 1.3. Точение торцовых поверхностей

Особенности данного способа точения плоской поверхности аналогичны особенностям точения цилиндрической поверхности с продольной подачей резца. При подрезании торца с продольной пода чей резца, режущая кромка которого перпендикулярна оси вращения заготовки (рис. 1.3, б), как и при точении цилиндрической поверхности с поперечной подачей, форма обрабатываемой поверхности 3 образуется линией режущей кромки резца. Плоская торцовая поверхность 3 (рис. 1.3, в) может образоваться при проточке прямоугольной канавки отрезным резцом с поперечной подачей или отрезке детали.

Точение конических поверхностей. Для образования конической поверхности резец необходимо перемещать под заданным углом к оси вращения заготовки. Небольшой угол конусности можно получить на токарном станке смещением центра 2 закрепления заднего конца заготовки 1 (рис. 1.4, а), тогда ось ее вращения наклоняется к направлению продольного движения резца на угол а, тангенс которого равен отношению величины смещения к длине заготовки.

Рис. 1.4. Точение конических поверхностёй:

а — со смещением заднего центра; б — поворотом направляющих частей верхней части суппорта; в — по копиркой линейке; г — широким резцом с поперечной подачей

При обработке конических поверхностей 1 с большим углом необходимо изменять направление движения резца З поворотом направляющих каретки 2 верхней части суппорта (рис. А, б) либо применением копировального устройства (рис. 1.4, в), которое при включении продольной подачи с помощью копировальной линейки 1, установленной под углом а, перемещает суппорт с резцом 2 в этом же направлении. Короткие конические поверхности 1 (рис. I А, г) можно обработать широким резцом 2 с поперечной подачей.

Обработка фасонных поверхностей. На токарном станке обрабатывают фасонные поверхности. Один из самых простых способов – точение с поперечной подачей фасонного резца 2 (рис. 1.5, а), имеющего профиль контура 1. Фасонные поверхности 1 большой длины (рис. 1.5, б) обрабатывают с помощью копира 2, позволяющего при постоянной продольной подаче инструмента 3 перемещать его в поперечном направлении в соответствии с профилем копира 2 (рис. 1.5, б) . Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в).

Рис. l.5. Точение фасонных поверхностёй:

а—фасонным резцом с поперечной подачей; б—по копиру; в—путем изменения продольной и поперечной подач

Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в) .

Нарезание резьбы. Одним из наиболее универсальных способов обработки резьбовых поверхностей является нарезание резьбы резцом 2 (рис. 1.6, а) с профилем при вершине, соответствующим профилю впадины резьбы 1.

Рис. 1.6. Нарезание внешней резьбы:

а — резьбовым резцом; б — гребенкой; в плашкой; г — охватывающее (вихревое) фрезерование; д — наружное фрезерование голанкой

Чтобы получить заданную точность резьбы, необходима жесткая кинематическая связь шпинделя с инструментом: за один оборот заготовки резец должен переместиться с высокой точностью на величину шага резьбы. Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.6, б), позволяет нарезать резьбу 1 за один рабочий ход.

Более простой способ; нарезание резьбы 1 плашкой 2 (рис. 1.6, в), для которой продольная подача необходима лишь в начальный момент врезания, после чего плашка сама навинчивается на заготовку по нарезанному участку резьбы. Используя приспособления для вращения инструмента 2 (рис. 1.6, г, Д), на токарных станках осуществляют фрезерование резьбы 1.

Обработка внутренних поверхностей. На рис. 1.7 показаны способы обработки внутренних поверхностёй: растачивание цилиндрической поверхности 1 (рис. 1.7, а) с продольной подачей резца 2; прорезание канавки 1 прямоугольного или фасонного профиля с поперечной подачей (рис. 1.7, 6), сверление и развертывание отверстий 1 (рис. I .7, в) инструментом

г)

Рис. 1.7. Точение внутренних поверхностей

2 с продольной подачей; нарезание резьбы 1 резцом 2 (рис. 1.7, г) и метчиком З (рис. 1.7, д).

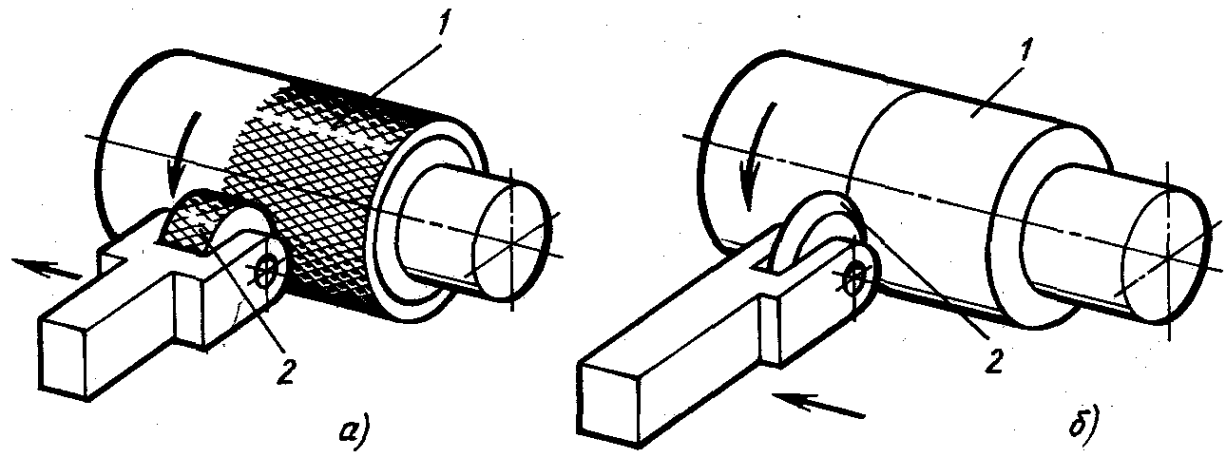

Другие виды обработки. На токарных станках обрабатывают поверхности путем пластического деформирования поверхностных слоев металла: накатывание рифлений 1 (рис. 1.8, а) роликом 2 и обкатывание поверхности 1 гладким роликом 2 (рис. 1.8, б) для ее упрочения и уменьшения шероховатости (вместо шлифования)

Рис. 1.8 Токарная обработка поверхностным пластическим деформированием

На токарных станках осуществляют обработку поверхностей, требующую сложных кинематических связей рабочих органов станка. К таким способам обработки можно отнести точение по копиру и методом двух подач. Для получения заданного профиля требуется согласованное движение инструмента по двум координатам (см. рис. 1.5, б, в) : продольного по координате Z и поперечного по координате Х перемещений.

Продольное профильное точение (рис. 1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

Рис. 1.9. Точение вращающимся инструментом

Если инструмент имеет сложный профиль, то он позволяет обработать поверхность такого же профиля. Так, на рис, 1.9, б показана схема нарезания резьбы червяка 1 долбяком 2, выполненным в виде зубчатого колеса с режущими зубьями. Долбяк установлен на суппорте, и при продольной подаче ему сообщается вращательное движение. В результате обкатного движения зубья долбяка нарезают модульную резьбу червяка.

Некруглые детали получают путем сообщения инструменту 2 качательного (рис. 1.10, а) движения, согласованного с вращением заготовки 1. Суппорту З (рис. 1.10, б) с.инструментом 2 может сообщаться при этом и продольная подача.

Рис. 1.10. Точение некруглых деталей

1 — заготовка; 2 — инструмент; З — механизм дополнительного движения инструмента

Аналогично может выполняться некруглый торцовый паз и другие некруглые поверхности.

Источник: ТОКАРНЫЕ СТАНКИ И РАБОТА НА НИХ. Тишенина Т. И. Федоров Б. В.

Основные виды токарных работ.

⇐ ПредыдущаяСтр 5 из 6Следующая ⇒Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину (рис. 2).

При действии усилия Р на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц, отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого движением подачи, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

Рис. 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней ’резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений; 1 проходной прямой резец; 2 — проходной упорный резец 3 — проходной отогнутый резец; 4 — отрезной резец; 5 — канавочный резец; б — расточной резец; 7 — сверло; 8 — зенкер; 9 — развертка; 10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатка (стрелками показаны направления перемещения инструмента вращения заготовки).

Рис. 2. Схемы работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой металла; Р сила, действующая на резей и клин при работе; (5 — угол заострения.)

Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью. На обрабатываемой заготовке выделяются следующие поверхности; обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой.

Выделяются следующие виды стружки (рис. 3):

1. элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

2. ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны;

3. слитая стружка образуется при обработке мягкой стали«меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты;

4. стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Основные работы, выполняемые на токарном станке / Кустарь

Элементы и режимы резания

Прежде чем говорить о способах обработки, познакомимся вкратце с элементами и режимом резания.

Здесь нам встретятся новые понятия: глубина резания, подача, скорость резания.

Все они связаны между собой, и величина их зависит от различных причин.

Глубиной резания называется толщина слоя металла, снимаемого за один проход резца. Она обозначается буквой t и колеблется от 0,5 до 3 и больше миллиметров при черновой обработке до десятых долей миллиметра при чистовой обточке.

Подача —это движение резца вдоль обрабатываемой поверхности. Численно она выражается в миллиметрах, обозначается буквой S и указывает на величину смещения резца за один оборот детали. В зависимости от прочности обрабатываемого материала, жесткости узлов станка и резца, величина подачи может меняться от 0,1—0,15 мм/об до 2—3 мм/об при скоростных режимах резания. Чем тверже металл, тем меньше должна быть подача.

Скорость резания зависит от числа оборотов шпинделя и диаметра детали и подсчитывается по формуле.

Выбирая ту или иную скорость резания, нужно учитывать твердость обрабатываемого материала и стойкость резца, которая измеряется временем непрерывной работы его до затупления в минутах. Она зависит от формы резца, его размеров, материала, из которого изготовлен резец, от точения с охлаждающей эмульсией или без нее.

Наибольшую стойкость имеют резцы с пластинками из твердых сплавов, наименьшую — резцы из углеродистой стали.

Вот, например, какие скорости резания можно рекомендовать при точении различных материалов резцом из быстрорежущей стали. Стойкость его без охлаждения равна 60 минутам.

Примерные данные о скорости резания металлов:

| Материал | Скорость резания в м/мин. |

|---|---|

| Серый чугун | 25 |

| Твердая сталь | 25 |

| Мягкая сталь | 50 |

| Бронза | 75 |

| Латунь | 100 |

| Алюминий | 250 |

Обтачивание гладких цилиндрических поверхностей

Гладкие цилиндрические поверхности деталей обтачивают проходными резцами в два приема. Сначала черновым резцом производят обдирку — грубое обтачивание, — быстро снимая основную массу лишнего металла. На рисунке изображен прямой резец для черновой обработки:

Черновые резцы: а — прямой; б — отогнутый; в — конструкции Чекалина.

Отогнутый резец удобен при протачивании поверхности детали около кулачков патрона и для подрезания торцов. Обычно резцы имеют рабочий ход только в одну сторону, чаще всего справа налево. Двухсторонний проходной резец конструкции токаря-новатора Н. Чекалина позволяет ликвидировать обратный холостой ход резца, сокращая время обработки.

После обточки черновым резцом на поверхности детали остаются крупные риски и качество обработанной поверхности поэтому невысоко. Для окончательной обработки служат чистовые резцы:

Чистовые резцы: а — нормальный; б — с широкой режущей кромкой; в — отогнутый, конструкции А. В. Колесова.

Нормальный тип чистового резца применяется при точении с небольшой глубиной резания и малой подачей. Чистовой резец с широкой режущей кромкой позволяет работать на больших подачах и дает чистую и гладкую поверхность.

Подрезание торцов и уступов

Для подрезания торцов и уступов на токарном станке пользуются обычно подрезными резцами. Такой резец изображен на следующем рисунке:

Подрезание в центрах: а — подрезной резец; б — подрезание торца с полуцентром.

Его лучше употреблять при точении детали в центрах. Для того, чтобы торец можно было обрабатывать целиком, в заднюю бабку вставляется так называемый полуцентр.

Если деталь закреплена только одним своим концом — при обработке в патроне, — то для проточки торца может быть использован и проходной отогнутый резец. Для этой же цели и для проточки уступов используются и специальные подрезные упорные резцы, которые работают с поперечной и с продольной подачей.

Подрезание торцов: а — подрезание проходным отогнутым резцом, б — подрезной упорный резец и его работа.

При подрезании торцов и уступов юный мастер должен следить за тем, чтобы вершина резца была всегда установлена строго на уровне центров. Резец, установленный выше или ниже уровня центров, оставит на середине сплошного торца неподрезанный выступ.

Вытачивание канавок

Для вытачивания канавок служат прорезные резцы. Их режущая кромка точно воспроизводит форму канавки. Так как ширина канавок обычно невелика, режущую кромку прорезного резца приходится делать узкой, поэтому она получается довольно ломкой. Для повышения прочности такого резца высоту его головки делают в несколько раз больше ширины.

Прорезной и отрезной резцы

По этой же причине головка имеет небольшой передний угол.

Отрезные резцы очень похожи на прорезные, но имеют более длинную головку. Более узкая головка делается с целью сократить расход материала при отрезании.

Длина головки должна подбираться по размерам детали и быть несколько больше половины ее диаметра.

При установке прорезных и отрезных резцов нужно тоже быть очень внимательным и точным. Небрежная установка резца, например небольшой его перекос, вызовет трение резца о стенки канавки, брак в работе, поломку инструмента.

Вытачивание узких канавок производится за один проход резца, который подбирается по ширине будущей канавки. Широкие канавки вытачивают в несколько проходов.

Последовательность операций при протачивании широкой канавки

Порядок работы таков: по линейке или другим мерительным инструментам намечают границу правой стенки канавки. Установив резец, протачивают узкую канавку, не доводя резец на 0,5 мм до нужной глубины — остаток для чистового прохода. Затем сдвигают резец вправо на ширину его режущей кромки и делают новую проточку. Выбрав таким образом канавку намеченной ширины, делают окончательный, чистовой проход резца, двигая его вдоль детали.

Установленную в центрах заготовку не следует разрезать до конца: обломившаяся часть может повредить инструмент. Короткую деталь, зажатую в патроне, можно отрезать начисто, пользуясь специальным отрезным резцом со скошенной кромкой.

Прорезание детали до центра отрезным резцом со скошенной кромкой

Величина подачи и скорость резания при вытачивании канавок и отрезании должны быть меньше, чем при обработке цилиндров, потому что жесткость проходных и отрезных резцов не велика.

Вытачивание конусов

В практике юного токаря вытачивание конусов будет встречаться реже, чем другие работы. Наиболее простой способ— точение небольших конусов (не более 20 мм) специальным широким резцом.

Вытачивание конуса широким резцом

При изготовлении наружного или внутреннего конуса на детали, закрепленной в патроне, пользуются другим приемом. Повернув верхнюю часть суппорта на угол, равный половине угла конуса при его вершине, протачивают деталь, двигая резец с помощью верхних салазок суппорта. Так точат относительно короткие конусы.

Для изготовления длинных и пологих конусов нужно сместить задний центр, передвинуть на определенное расстояние к себе или от себя заднюю бабку.

Обтачивание конической поверхности при поперечном смещении заднего центра

Если деталь закреплена в центрах таким образом, что широкая часть конуса будет у передней бабки, то заднюю бабку следует сместить к себе, и наоборот, при перемещении задней бабки от работающего широкая часть конуса будет находиться слева — у задней бабки.

Этот способ точения конусов имеет серьезный недостаток: вследствие смещения детали происходит быстрый и неравномерный износ центров и центровых отверстий.

Проверка выточки шаблоном

Обработка внутренних поверхностей

Обработка отверстий может производиться различными инструментами, в зависимости от требуемой формы поверхности и точности обработки. На производстве встречаются заготовки с отверстиями, сделанными при отливке, ковке или штамповке. У юного металлиста готовые отверстия будут встречаться главным образом в отливках. Обработку отверстий в сплошных заготовках, не имеющих подготовленных отверстий, всегда придется начинать со сверления.

Сверление и рассверливание

Неглубокие отверстия на токарном станке сверлят перовыми и спиральными (цилиндрическими) сверлами.

Перовое сверло имеет плоскую лопатку с двумя режущими кромками, переходящую в стержень. Угол при вершине сверла обычно имеет 116—118°, однако он может быть, в зависимости от твердости материала, от 90 до 140°— чем тверже металл, тем больше угол. Точность отверстия при обработке перовым сверлом невелика, поэтому его употребляют тогда, когда большой точности не требуется.

Перовое сверло

Спиральные сверла — основной инструмент для сверления. Точность обработки этими сверлами достаточно высока. Спиральное сверло состоит из рабочей и части конического или цилиндрического хвостовика, которым сверло крепится в пиноли задней бабки или в патроне.

Спиральные сверла: а — с коническим хвостовиком; б — с цилиндрическим хвостовиком

Рабочая часть сверла — цилиндр с двумя винтовыми канавками, образующими режущие кромки сверла. По этим же канавкам выводится наружу стружка.

Головка сверла имеет переднюю и заднюю поверхности и две режущие кромки, соединенные перемычкой. Идущие вдоль винтовых канавок фаски направляют и центрируют сверло. Величина угла при вершине спирального сверла одинакова с перовым и может изменяться в тех же пределах. Изготовляются сверла из легированной или быстрорежущей стали. Иногда сверла из легированной стали оснащаются пластинками твердого сплава.

Передняя часть спирального сверла

Закрепление сверла производится двумя способами, в зависимости от формы хвостовика. Сверла с цилиндрическим хвостовиком закрепляются в пиноли задней бабки при помощи специального патрона, сверла с коническим хвостовиком вставляются прямо в отверстие пиноли.

Патрон для закрепления сверл с цилиндрическим хвостовиком

Может случиться, что конический хвостовик мал по своим размерам, не подходит к отверстию. Тогда придется воспользоваться переходной втулкой, которая вместе со сверлом вставляется в пиноль.

Переходная втулка к сверлам с коническими хвостовиками: 1 — хвостовик сверла; 2 — втулка.

Чтобы вытолкнуть сверло из пиноли, нужно вращением маховичка затянуть ее в корпус задней бабки. Винт упрется в хвостовик сверла и вытолкнет его. С помощью специальной державки можно закрепить сверло и в резцодержателе.

При сверлении нужно внимательно следить за тем, чтобы сверло не уводило в сторону, иначе отверстие будет неправильным, а инструмент может сломаться. Подачу сверла производят медленным и равномерным вращением маховичка задней бабки или перемещением суппорта, если сверло с державкой закреплено в резцодержателе.

Высверливая глубокие отверстия, нужно время от времени выводить сверло из отверстия и убирать из канавки стружку.

Глубина отверстия не должна превышать длины рабочей части сверла, в противном случае стружка не будет выводиться из отверстия и сверло сломается. При сверлении глухих отверстий на заданную глубину можно проверять глубину сверления по делениям на пиноли. Если их нет, то отметку ставят мелом на самом сверле. Когда при сверлении слышится характерный визг, это значит, что либо сверло имеет перекос, либо оно затупилось. Сверление нужно немедленно прекратить, убрав сверло из отверстия. После этого можно остановить станок, выяснить и устранить причину визга.

Рассверливание — это то же сверление, но сверлом большего диаметра по уже имеющемуся отверстию. Поэтому все правила сверления относятся и к рассверливанию.

Другие методы обработки внутренних поверхностей

В практике юного токаря может встретиться и такой случай, когда диаметр нужного отверстия гораздо больше диаметра самого большого сверла в его наборе, когда в отверстии нужно выточить канавку или сделать его конусным. Для каждого из этих случаев существует свой метод обработки.

Растачивание отверстий ведется специальными расточными резцами — черновыми и чистовыми, в зависимости от нужной чистоты и точности обработки. Черновые резцы для проточки глухих отверстий отличаются от черновых резцов для точения сквозных отверстий. Чистовую обработку сквозных и глухих отверстий проводят одним и тем же чистовым резцом.

Расточные резцы: а — черновой для сквозных отверстий; б — черновой для глухих отверстий; в — чистовой

Растачивание имеет свои трудности по сравнению с наружным точением. Расточные резцы обладают малой жесткостью, их приходится значительно выдвигать из резцодержателя. Поэтому резец .может пружинить и гнуться, что, конечно, отрицательно влияет на качество обработки. Кроме того, затруднено наблюдение за работой резца. Скорость резания и величина подачи резца должны быть поэтому меньше, чем при наружной обработке, на 10—20%.

Особую трудность представляет обработка тонкостенных деталей. Зажимая такую деталь в патроне, ее легко деформировать, и резец выберет на вдавленных частях более толстую стружку. Отверстие не будет строго цилиндрическим.

Измерение глубины расточенного отверстия

Для правильной обработки при растачивании резец устанавливается на уровне центров. Затем нужно расточить отверстие на 2—3 мм в длину и замерить диаметр.

Неправильное растачивание детали, сильно зажатой в патроне

Если размер верен, можно растачивать отверстие на всю длину. При растачивании глухих отверстий или отверстий с уступами, так же как и при сверлении, на резце делают мелом отметку, указывающую глубину растачивания.

Подрезание внутреннего торца

Вытачивание внутренней канавки

Подрезание внутренних торцов производится подрезными резцами, а вытачивание внутренних канавок — специальными прорезными канавочными резцами, у которых ширина режущей кромки в точности соответствует ширине канавки. Резец устанавливается на соответствующую глубину по меловой риске на теле резца.

Измерение внутренней канавки: линейкой, штангенциркулем и шаблоном

Кроме расточных резцов, для растачивания цилиндрических отверстий употребляются зенкеры. Они похожи на спиральные сверла, но имеют три или четыре режущие кромки и не годятся для получения отверстий в сплошном материале.

Спиральные хвостовые зенкеры: а — из быстрорежущей стали; б — с пластинками из твердого сплава

Очень чистые и точные цилиндрические отверстия делают развертками. Оба эти инструмента применяют не для расширения отверстия, а для подгонки под точный размер и форму.

Развертки: а — хвостовая; б — назадная

Изготовление конических отверстий

Вытачивание внутренних конусов, пожалуй, наиболее трудное дело. Обработка ведется несколькими способами. Часто конические отверстия делают растачиванием резцом с поворотом верхней части суппорта.

Высверливание ступенчатого отверстия под конус

В сплошном материале предварительно нужно высверлить отверстие. Для облегчения растачивания можно высверлить ступенчатое отверстие. Следует помнить, что диаметр сверла нужно подбирать с таким расчетом, чтобы оставался припуск в 1,5—2 мм на сторону, который затем снимается резцом. После точения можно воспользоваться коническим зенкером и разверткой. Если уклон конуса невелик, сразу же после сверления применяют набор конических разверток.

Изготовление конического отверстия набором разверток

Последняя из основных операций, производимых на токарном станке, — нарезание резьбы.

Механическое изготовление резьбы возможно только на специальных винторезных станках. На простых станках эта операция производится вручную. Приемы ручного изготовления наружной и внутренней резьбы изложены выше.

Измерительный инструмент

В токарных работах используется тот же инструмент, что и при слесарной обработке: стальная линейка, кронциркуль, штангенциркуль и другие. О них уже было сказано раньше. Новыми здесь могут быть различные шаблоны, которые юный мастер будет изготовлять сам. Они особенно удобны при изготовлении нескольких одинаковых деталей.

Помните, что все измерения можно производить только после полной остановки станка. Будьте осторожны! Не производите замеров вращающейся детали!

Меры предосторожности

При работе на токарном станке нужно руководствоваться следующими правилами:

1) начинать работать на станке можно только после детального ознакомления со станком и методами обработки;

2) не работать на неисправном станке или негодным (тупым) инструментом;

3) прочно закреплять деталь и следить за исправностью ограждающих устройств;

4) не работать в свободной одежде: рукава завязывать у кисти, длинные волосы прятать под головной убор;

5) своевременно убирать стружку и следить за порядком на рабочем месте;

6) не останавливать руками вращающийся патрон;

7) в случае неисправности немедленно выключить станок.

Применение защитного щитка при точении

Уход за станком

Чем тщательнее уход за станком, тем лучше и дольше он будет работать. Это простое правило следует твердо запомнить и аккуратно его выполнять. Уход за токарным станком сводится к следующему.

Основное — это смазка всех трущихся частей. Перед началом работы необходимо осмотреть станок и проверить, достаточно ли смазки. Наиболее внимательно нужно следить за смазкой подшипников, заполняя масленки и смазочные отверстия машинным маслом. Станок в это время, во избежание несчастного случая, должен быть остановлен.

После работы нужно вычистить станок, убрать стружку, протереть направляющие станины и суппорта, и смазать их тонким слоем масла.

Абсолютно чистыми должны быть и конические отверстия шпинделя и пиноли задней бабки. Точность работы станка будет зависеть от их хорошего состояния.

До начала работы нужно также проверить состояние приводного ремня. Его нужно оберегать от масляных брызг и капель, так как замасленный ремень проскальзывает и быстро срабатывается. Натяжение ремня должно быть не слишком сильным, но и не слишком слабым: слабо натянутый ремень проскальзывает, а при сильном его натяжении сильно греются и быстро изнашиваются подшипники. Ограждение приводного ремня тоже должно быть в порядке.

Автор: П.В. Леонтьев

Читайте еще:

Виды токарной обработки

Токарная обработка — это процедура изготовления деталей, в процессе которой производится снятие толщи металла благодаря подаче резца. Это означает, что на токарном оборудовании изделие будет иметь вращательное движение, а инструмент — поступательное. В классическом варианте, деталь вращается вокруг собственной оси, а режущая кромка описывает заданный контур, постепенно снимая слой металла нужной толщины.

Разновидности операций

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

- Обтачивание цилиндрической поверхности — используется для придания нужной формы внешней части заготовки.

- Обтачивание конической поверхности — резец размещается под углом к изделию, следовательно, при съёме металла образуется коническая форма.

- Создание резьбы (например, метрической, дюймовой, многозаходной и пр.) – выполняется при помощи режущего резца. Он двигается по окружности, нарезая последовательные борозды на детали. Резьба может быть и внутренней, причём, изготавливают её не только при помощи резцов, но и метчиками.

- Подрезка торца — уменьшение торцевой части детали. При настройке важно учитывать ориентацию инструмента, которая напрямую зависит от типа используемого резца.

- Растачивание — выполняется при помощи резца расточного типа. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

- Отрезание и точение канавок — отрезным резцом мастер может врезаться в тело детали и может либо отрезать необходимую её часть, либо изготовить канавку заданной глубины.

- Точение спиральных канавок — данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки. Подача резца в процессе обработки производится в радиальном направлении. Используется операция при изготовлении ступенчатых валов.

- Обработка фасонной поверхности — осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр.

- Токарные станки могут применяться и для сверления, зенкерования или развёртывания. В этом случае крепление инструмента (сверла, метчика, зенкера) выполняется на заднюю бабку станка.

Используется токарное оборудование и для отделочной обработки поверхностей. Для этого подходит процедура накатывания, осуществляемая при помощи специальных роликов.

Специфика токарной обработки

Все операции по токарной обработке металла производятся на качественном режущем оборудовании. Они выполняются при помощи валов, колец, пальцев, фланцев и резцов. Кстати, названия последних практически всегда соответствуют виду операции, для которой режущий инструмент применяется.

Операции на токарном станке отлично себя зарекомендовали при изготовлении овальных, конических, торцевых изделий из металла. Она используется для нарезки внутренней и внешней резьбы на деталях, вытачивания канавок или их устранения и пр.

Не стоит забывать и о дополнительных инструментах, устанавливаемых по мере необходимости на токарные станки. Они предназначены для определения точности и производительности выполняемых операций. Например, на токарно-револьверных станках монтируются державки, которые могут быть цилиндрическими, призматическими или иметь сложную форму. Часто бывают необходимы и дополнительные упоры, позволяющие ограничивать подачу заготовки или поворот револьверной головки.

Похожие статьи

Технология фрезерованияОсновные разновидности фрезерных работ: цилиндрическое фрезерование, торцовое, комбинированное. Данные технологи имеют принципиальное различие.

Виды механической обработки металловэто воздействие на металл с применением резца, фрезы, сверла или других режущих инструментов. Процесс обработки осуществляется с помощью специальных станков методом деформирования поверхности изделий из стали и сплавов.

Комментарии

Пожалуйста, включите JavaScript для просмотра комментариев.Основные виды токарных работ. Основные понятия обработки резанием

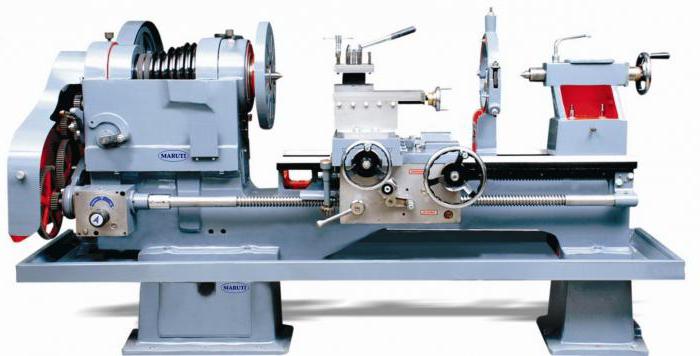

Токарный станок – станок для обработки преимущественно тел вращения путем снятия с них стружки при точении. Токарный станок один из древнейших станков в мире, на основе которого создавались другие станки (сверлильный, расточной и др.) Токарь – одна из ведущих профессий в машиностроении и металлообработке, так как многие детали машин и механизмов изготовляются на токарных станках, являющихся наиболее распространенными в производстве среди станков других групп. Токарная обработка является наиболее распространенным методом обработки резанием применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). Основные виды токарных работ показаны на рисунке.

Основные виды токарных работ:

a) – обработка наружных цилиндрических поверхностей, б) – обработка наружных конических поверхностей, в) – обработка торцов и уступов, г) – вытачивание пазов и канавок, отрезка заготовки, д) – обработка внутренних цилиндрических и конических поверхностей, е) – сверление, зенкерование и развертывание отверстий, ж) – нарезание наружной резьбы, з) – нарезание внутренней резьбы, и) – обработка фасонных поверхностей, к) – накатывание рифлений. Cтрелками показаны направления перемещения инструмента и вращения заготовки

В машиностроении большинство деталей получают окончательные формы и размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом (например, резцом) тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным элементом режущего инструмента, отделяющего стружку от заготовки, является заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке: 1 – стружка, 2 – резец, 3 – заготовка, 4 – снимаемый слой материала; Р – сила, действующая на резец и клин при работе, β – угол заострения Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания. Скоростью резания называется длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой υ.

Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси). Глубиной резания называется величина срезаемого за один проход резца слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t. У заготовки различают следующие поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную после снятия стружки) и резания (которая является переходной между обрабатываемой и обработанной поверхностями и образуется режущим инструментом). Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на риснке: 1 – обрабатываемая поверхность, 2 – поверхность резания, 3 – обработанная поверхность, 4 – ось вращения заготовки, 5 – продольная подача, 6 – поперечная подача, 7 – резец, 8 – заготовка, 9 – главное (вращательное) движение, t – глубина резания

Токарная обработка. Виды токарных работ :: SYL.ru

Токарная обработка – наиболее распространенный тип обработки изделий из металла. Детали, имеющие форму тел вращения, составляют значительную долю продукции машиностроительных производств и входят в состав большинства машин и механизмов.

Краткая характеристика

Современное машиностроение характеризуется широкой номенклатурой изделий, при этом нестабильностью величины производственной партии деталей, которая меняется от нескольких штук до нескольких тысяч или десятков тысяч. Технологический процесс (ТП) обработки тел вращения отличается разнообразием технологических операций, маршрутов обработки и металлорежущего оборудования, применяемого при их изготовлении.

Согласно типовым маршрутам обработки и в зависимости от конструктивно-технологических особенностей и величины производственной партии тела вращения могут обрабатываться на различных типах токарных станков с ручным управлением и с ЧПУ при использовании как в качестве стандартной, так и специальной технологической оснастки.

История

Токарная обработка деталей на специализированных станках известна с VII века до н. э. Первые механизмы были примитивными: между двумя центрами устанавливалась костяная либо деревянная заготовка. Один человек (как правило, раб) крутил изделие, а мастер, удерживая в руках резец, снимал слой стружки. Процедура была долгой и трудоемкой.

После эпохи упадка (раннее Средневековье), в XIV веке, токарные работы уже проводились на механизмах, где вращение заготовке придавали при помощи ножного привода. К XVI веку станки обзавелись центрами из металла и люнетом. Стало возможным придавать изделиям сложную форму – вплоть до шара, однако механический привод не обеспечивал должной мощности. В XVIII веке усилиями русского изобретателя Нартова была решена задача жесткого крепления резца, что позволило точно нарезать резьбы, сложные узоры и т. д.

К XIX столетию создали мощные станки, полностью выполненные из металла, которые стали основой набиравшего обороты машиностроения. Вслед за массовой электрофикацией станки обзавелись электродвигателями, фактически приняв современную форму. Следующий значимый эволюционный этап связан с внедрением автоматизации и компьютеризацией.

Виды токарных работ

Обработка тел вращения выполняется на станках:

- токарно-винторезных;

- токарно-револьверных;

- с ЧПУ;

- многоцелевых;

- многошпиндельных;

- многорезцовых полуавтоматах.

При этом в зависимости от концентрации технологических переходов (последовательная, параллельная и последовательно-параллельная) применяются одно- или многорезцовые наладки с использованием стандартных или специальных режущих и вспомогательных инструментов.

Обработка на токарных станках отверстий производится как путем одноинструментной последовательной обработки, так и с использованием многошпиндельных головок и комбинированных осевых инструментов.

Выбор техпроцесса

Определяющее влияние на выбор типа токарных станков имеет величина производственной партии деталей и ее конструктивно-технологические особенности:

- максимальный диаметр;

- длина;

- требуемая точность;

- шероховатость поверхности.

Многообразие токарных станков приводит к росту числа конкурирующих вариантов техпроцесса. Например, пользуясь схемой формирования конкурирующих вариантов обработки валов, можно сформировать 20-30 возможных вариантов обработки ступенчатого вала. Поэтому необходимо выбрать правильный (оптимальный) токарный станок, обеспечивающий минимальную трудоемкость при максимальной экономической эффективности. При выборе варианта ТП также учитываются объем выпуска продукции и другие производственные условия.

Технико-экономические показатели

Токарная обработка металла объединяет два определяющих фактора – техническую возможность и целесообразность. В условиях многономенклатурного производства, которое характеризуется нестабильностью объектов и величины производственных партий деталей, выбор выгодного варианта техпроцесса из числа конкурирующих является сложной и трудоемкой задачей, которая требует проведения большого количества расчетов, связанных с определением технико-экономических показателей.

Основными показателями деятельности машиностроительных предприятий являются:

- производительность труда;

- прибыль;

- себестоимость продукции;

- интенсивность и эффективность использования финансовых ресурсов;

- материало- и энергоемкость продукции;

- рентабельность;

- фондоемкость и фондоотдача;

- коэффициент использования оборудования и другие.

Важной задачей является обеспечение конкурентоспособности продукции с учетом постоянно растущих требований к качеству изделий и ограничения затрат трудовых, материальных, финансовых и энергетических ресурсов.

Типы обрабатываемых деталей

Токарный станок позволяет обрабатывать заготовки типа тел вращения:

Наименование заготовки | Классификация | Изделия |

Цилиндрические детали вращения | Втулки | Втулки, вкладыши, буксы, гильзы |

Валы | Валы, валики, оси, штоки, цапфы, пальцы, штифты | |

Плоские детали вращения | Диски | Диски, кольца, маховики, шкивы, фланцы |

Многоосные детали | Эксцентрические изделия | Коленчатые валы, эксцентрики |

Детали вращения с перекрещивающимися осями | Крестовины | Крестовины, арматура |

Прочие заготовки | Зубчатые колеса | Одно- и многовенцовые зубчатые колеса, венцы, зубчатые колеса-валы, колеса-диски |

Фасонные кулачки | ||

Ходовые винты и червячные изделия | ||

Крепеж | Болты, гайки, винты |

Обработка ступенчатых валов

Токарная обработка вала может проводиться при помощи токарного, токарно-копировального, горизонтального многорезцового станка, вертикального одношпиндельного и многошпиндельного автомата, станка с ЧПУ. Устанавливают вал в центрах станка или закрепляют в патроне (планшайбе). Короткие заготовки, отливки, поковки закрепляют в трехкулачковом и реже в четырехкулачковом патронах. Валы с отношением длины к диаметру более 12 обтачивают с использованием подвижных и неподвижных люнетов.

Обычно на многорезцовых станках предусмотрены два суппорта (задний, передний). Передний предназначен для продольной обточки заготовок. Задний суппорт – для подрезания торцов, прорезания канавок, фасонной обточки. Количество резцов на мульти-суппортах может достигать 20. Движения суппортов автоматизированы.

Нарезание резьбы

В конструкциях валов встречаются внешние и внутренние крепежные резьбы. Токарная обработка осуществляется специальными резьбовыми резцами. Станки должны иметь быстрый реверс шпинделя для быстрой смены направления рабочего вращения на обратное, когда резьба будет нарезана до нужной глубины. При нарезании глухих резьб используют самовыключающиеся патроны. Внешние резьбы нарезают резьбонарезными головками, гребешками, резьбовыми резцами и другими методами. Калибровки резьбы выполняют плашками с доводочными режущими кромками.

Нарезание червяков

Винтовая поверхность червяков в зависимости от серийности может быть нарезана с помощью токарного либо профильного токарно-винторезного станка. Резцы для токарного станка выбирают с прямолинейным профилем. Нужный профиль витка при этом обеспечивается соответствующей установкой резца. При крупносерийном производстве червяки нарезают кольцевой резцовой головкой.

При чистовом нарезании червяков с некрупным модулем используются специальные пружинящие резцы. Для однозаходных заготовок, имеющих малый угол (до 7 градусов) подъема винтовой линии резцу придают профиль, соответствующий профилю впадины червяка.

Обработка корпусов

С помощью карусельно-токарных станков осуществляют точение корпусных деталей паровых турбин, крупногабаритных вентилей, электродвигателей, компрессоров, планшайб станков, центробежных насосов, генераторов и т. д. Использование простого и дешевого инструмента – резцов – позволяет снимать за рабочий ход до 15 мм, устанавливать относительно высокие режимы резания, выполнять непрерывную обработку. В результате токарные работы становятся более производительными.

Обрабатываемые заготовки со сложной пространственной формой или формой тел вращения с внутренними либо внешними коническими, цилиндрическими поверхностями, перпендикулярными торцами сравнительно просто получать путем точения.

Токарная обработка ЧПУ

Станки токарные с числовым программным управлением являются одними из самых распространенных видов оборудования современного серийного машиностроительного производства. Существенным преимуществом станков с ЧПУ по сравнению с другими станками, работающими в автоматическом и полуавтоматическом режимах, являются малые затраты времени и материальные на переход от обрабатываемой партии деталей к следующей. В настоящее время в машиностроении распространилось использование станков с ОПК (оперативным программным управлением). В этих устройствах программа может вводиться непосредственно с клавиатуры пульта управления отладчиком-оператором.

Технологические возможности

Станки с ЧПУ классифицируются по расположению оси вращения шпинделя (горизонтальные, вертикальные), расположению направляющих (наклонные, горизонтальные, вертикальные), структуре инструментальной системы (с револьверной головкой или инструментальным магазином), виду работ:

- патронные;

- центровые;

- патронно-центровые;

- карусельные.

Центровые станки (составляют около 10 % от всех станков с ЧПУ) служат для наружной отделки валов, включая нарезания резьбы резцом (наибольший диаметр Dmax заготовки 250-380 мм).

Патронные станки (около 40 %) применяют для обработки (наружной и внутренней) втулок, фланцев и прочих. Кроме обточки, расточки и подрезки торцов токарная обработка может на этих станках дополняться сверлением, зенкерованием, развертыванием, нарезанием резьбы метчиками, плашками, а также нарезанием внешней и внутренней резьбы резцом (Dmax 160-1250 мм).

Патронно-центровые (около 35 % парка ЧПУ-станков) сочетают технологические возможности первых двух групп. Их используют для патронной и центровой обработки деталей Dmax 160-630 мм. Для обработки изделий типа фланцев, дисков и корпусов больших размеров применяют карусельные станки.

Вывод

Используя методы токарной обработки, можно вытачивать разнообразные изделия, имеющие форму вращения, с требуемыми характеристиками. Обширный парк токарных станков позволяет изготавливать как миниатюрные детали, так и огромные – для энергетики, тяжелого машиностроения, судостроения и других отраслей.

Режимы и особенности токарной обработки металла

– один из распространенных методов обработки металла, посредством которого обычная стальная заготовка становится подходящей деталью для механизма.

Для токарных работ используются токарные станки, инструменты и приспособления в виде резцов, которые являются многофункциональными и способны создавать детали любых геометрических форм: цилиндрических, конических, сферических из всех металлов: титана, бронзы, нержавеющей стали, чугуна, меди и др.

Блок: 1/4 | Кол-во символов: 444

Источник: https://rezhemmetall.ru/tokarnaya-obrabotka-metalla.html

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Слитая

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Элементная

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка надлома

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Ступенчатая

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Блок: 2/4 | Кол-во символов: 3142

Источник: http://met-all.org/obrabotka/tokarnaya/tokarnaya-obrabotka-metalla.html

Технология проведения работ

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ. С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира. Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

Обработка на токарном станке обеспечивается путем вращения детали относительно закрепленного инструмента.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Блок: 3/6 | Кол-во символов: 1853

Источник: https://VseOChpu.ru/rabota-na-tokarnom-stanke/

Какие используются резцы?

Широкий спектр токарных работ обеспечивается разнообразием обрабатывающих инструментов. Наиболее распространенным инструментом являются резцы.

Ключевое отличие всех резцов — форма режущей кромки, влияющей на тип обработки.

Видео:

Все режущие приспособления изготовлены из металлов, прочность которых превышает прочность обрабатываемого изделия: вольфрама, титана, тантала.

Также можно встретить резцы керамические и алмазные, использующиеся для обточки, требующей высокой точности.

На эффективность работы оборудования влияет глубина и скорость обработки, величина продольной подачи заготовки.

Данные параметры обеспечивают:

высокую скорость вращения шпинделя механизма и обточки детали;

высокую устойчивость устройства для рассекания;

максимально допустимое количество образовывающейся стружки.

Скорость резки зависит от вида металла, типа и качества режущего приспособления. Показатель обточки и скорость рассекания устанавливают частоту вращения шпинделя.

Токарный механизм может иметь чистовые или черновые резцы.

Геометрические размеры режущего приспособления позволяют срезать малые и большие площади слоя. По направлению движения резцы делятся на правые и левые.

По размещению лезвия и форме резцы бывают следующих видов:

отогнутые;

прямые;

оттянутые (когда ширина резца меньше ширины крепления).

По назначению режущие приспособления подразделяются на:

- резьбовые;

- расточные;

- фасонные;

- проходные;

- канавочные;

- подрезные;

- отрезные.

Эффективность токарной обработки значительно увеличивается при грамотном подборе геометрии резца, влияющей на качество и скорость обработки.

Для правильного выбора нужно знать про углы, представляющие собой углы между направлением подачи и кромками режущего инструмента.

Углы бывают следующих видов:

- вспомогательные;

- главные;

- при вершине.

Угол при вершине выставляется в зависимости от расточки резца, а главный и вспомогательный – от установки резца.

При больших показателях главного угла снизится стойкость резца, так как в работе будет только небольшая часть кромки.

При низких показателях главного угла, резец будет устойчивым, что обеспечит эффективную обработку резцом.

Для тонких деталей средней жесткости главный угол выставляется в значении 60-90°, для деталей с большим сечением выставляется угол в 30-45°.

Вспомогательный угол для создания деталей должен составлять 10-30°. Большое значение угла ослабит вершину резца.

Для торцовых, сферических и цилиндрических поверхностей деталей одновременно используются упорные проходные резцы.

Видео:

Для наружных поверхностей используются отогнутые и прямые резцы, отрезные резцы применяются для обточки канавок и отрезания определенных частей изделия.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными резцами круглыми, стержневыми, тангенциальными и радиальными по направлению подачи.

Блок: 3/4 | Кол-во символов: 2809

Источник: https://rezhemmetall.ru/tokarnaya-obrabotka-metalla.html

Методы выполнения токарных работ

На токарном станке производится точение деталей и сверление отверстий. Также выполняются комплексные работы, которая представляют собой выполнение точение и шлифование только на токарном станке. Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие. Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Проточки внутреннего диаметра выполняются при помощи сверла, зенкера и развертки, а также резцов. Помимо этого могут использовать метчики, которые нарезают резьбу внутри отверстия (для наружных поверхностей используется плашка).

Выверка размеров деталей происходит при помощи лимба (измерительной шкалы на суппорте), а также при помощи измерительных приборов (штангенциркулей, микрометров и т.д.).

Блок: 4/6 | Кол-во символов: 841

Источник: https://VseOChpu.ru/rabota-na-tokarnom-stanke/

Какое оборудование используется?

Самым востребованным оборудованием для резания поверхностей является токарно-винторезный станок, который считается широко универсальным.

Основными узлами данного оборудования являются:

передняя бабка на станке, имеющая коробку скоростей и шпиндель, и задняя бабка, оснащенная корпусом, продольной салазкой и пинолью;

суппорт – верхне- и среднеполочные, продольные нижние салазки на станке, держатель резца;

станина горизонтального плана с тумбами, в которых расположены двигатели на станке;

коробка подач на станке.

Главным критерием токарного станка считается скорость, напрямую увеличивающая производительность.

Для получения высокоточных линейных и диаметральных геометрических величин часто используются программируемые станки с ЧПУ.

Плюсами резания механизмом с ЧПУ являются:

высокая антивибрационная устойчивость;

наличие программ предварительного нагрева узлов, что снижает термическую деформацию заготовок;

отсутствие станочных приводов-зазоров в передаточных устройствах;

высокая скорость обработки;

рассекание любых металлов: чугуна, меди, титана, нержавеющей стали и др.;

обточка поверхностей любых форм: сферических, цилиндрических и т.д.

Все устройства с ЧПУ оснащены износостойкими направляющими с низкими показателями силы трения, что обеспечивает высокую точность и скорость обработки.

В устройстве с ЧПУ направляющие могут быть расположены вертикально и горизонтально.

Видео:

Для максимально эффективного использования токарного устройства с ЧПУ должен быть тщательно подготовлен весь процесс и составлена программа управления.

Важным моментом является грамотное связывание системы координат механизма с ЧПУ, положение обрабатываемой заготовки и исходной точки передвижения режущего инструмента.

Основой программирования механизма с ЧПУ является движение режущего приспособления по отношению к системе координат двигателя, которая находится в состоянии покоя.

Обработка деталей механизмом с ЧПУ производится следующим образом:

Разделение процесса на 3 стадии: черновую, чистовую и дополнительную отделочную. Если есть возможность, то последние оба вида отделки нужно совместить, что увеличит производительность и снизит трудоемкость;

Соблюдение конструкторских и технологических правил для уменьшения погрешностей крепления и размещения детали;

Обеспечение полной обработки детали при минимальном количестве установок;

Рациональная работа с деталями.

Важной частью процесса резания на устройстве с ЧПУ является, так называемая, отдельная операция, подразумевающая обработку одного изделия на одном станке.

Процесс состоит из нескольких переходов, которые делятся на самостоятельные проходы.

Правильное программирование механизма с ЧПУ нуждается в разработке последовательности процесса.

Для этого нужно задать общее количество установок, количество переходов и проходов, тип обработки.

Также для резания используются такие виды станков, как токарно-револьверные, предназначенные для сложных изделий, токарно-карусельные, многорезцовые полуавтоматические, токарно-винторезные, токарно-фрезерные, лоботокарные.

Частое применение получили винторезные и карусельные станки. Отличаются карусельные станки возможностью обработки крупных заготовок, на винторезном механизме это невозможно.

В токарно-револьверном оборудовании режущие приспособления фиксируются в барабане.

Такой вид оборудования оснащается приводными блоками, расширяющими спектр работ в отличие от стандартных устройств, например сверление отверстий, нарезание резьбы, фрезеровка.

Видео:

Используются подобные станки на крупных предприятиях.

С использованием токарного обрабатывающего центра выполняется токарно-фрезерная обработка в полуавтоматическом режиме.

Токарно-фрезерная обработка часто используется для титана, алюминия и других сложных в обработке материалов.

Токарная обработка металла – один из популярных методов резания любых металлов: алюминия, титана, меди, олова и других, однако осуществить такую обработку можно лишь на предприятии, что обусловлено использованием станков.

Блок: 4/4 | Кол-во символов: 3963

Источник: https://rezhemmetall.ru/tokarnaya-obrabotka-metalla.html

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Блок: 5/5 | Кол-во символов: 1176

Источник: http://vt-metall.ru/articles/108-tokarnye-raboty-po-metallu

Техника безопасности

В ходе выполнения работ на токарном станке необходимо использовать защитный кожух, который закрывает зону вращения детали. Таким образом, рабочий защищен от отлетающией стружки.

Работник должен стоять на специальном деревянном настиле, это обеспечивает защиту от поражения током.

Одежда должна закрывать тело, оставляя открытыми только кисти рук, голову и шею. Обувь должна быть закрытой. Все это необходимо для защиты от стружки. Одежда не должна быть прилегающей или чересчур свободной. В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

Рабочего перед началом работы должны выдать специальные очки, которые защищают органы зрения от попадания стружки или пыли. Если производится точение сыпучего материала (к примеру, графит или дерево), то помимо очков должны быть выданы респираторы для защиты органов зрения. Также при работе с сыпучими материала необходима вытяжка, которая позволит защитить не только того, что непосредственно точит, но и других работников цеха.

Перед снятием детали следует не только выключить вращение шпинделя, но и притупить острые кромки.

Самое главное: к работе на токарном станке человек допускается только после прохождения инструктажа.

Блок: 6/6 | Кол-во символов: 1263

Источник: https://VseOChpu.ru/rabota-na-tokarnom-stanke/

Количество использованных доноров: 4

Информация по каждому донору:

- http://met-all.org/obrabotka/tokarnaya/tokarnaya-obrabotka-metalla.html: использовано 1 блоков из 4, кол-во символов 3142 (20%)

- https://rezhemmetall.ru/tokarnaya-obrabotka-metalla.html: использовано 3 блоков из 4, кол-во символов 7216 (47%)

- https://VseOChpu.ru/rabota-na-tokarnom-stanke/: использовано 3 блоков из 6, кол-во символов 3957 (26%)

- http://vt-metall.ru/articles/108-tokarnye-raboty-po-metallu: использовано 1 блоков из 5, кол-во символов 1176 (8%)

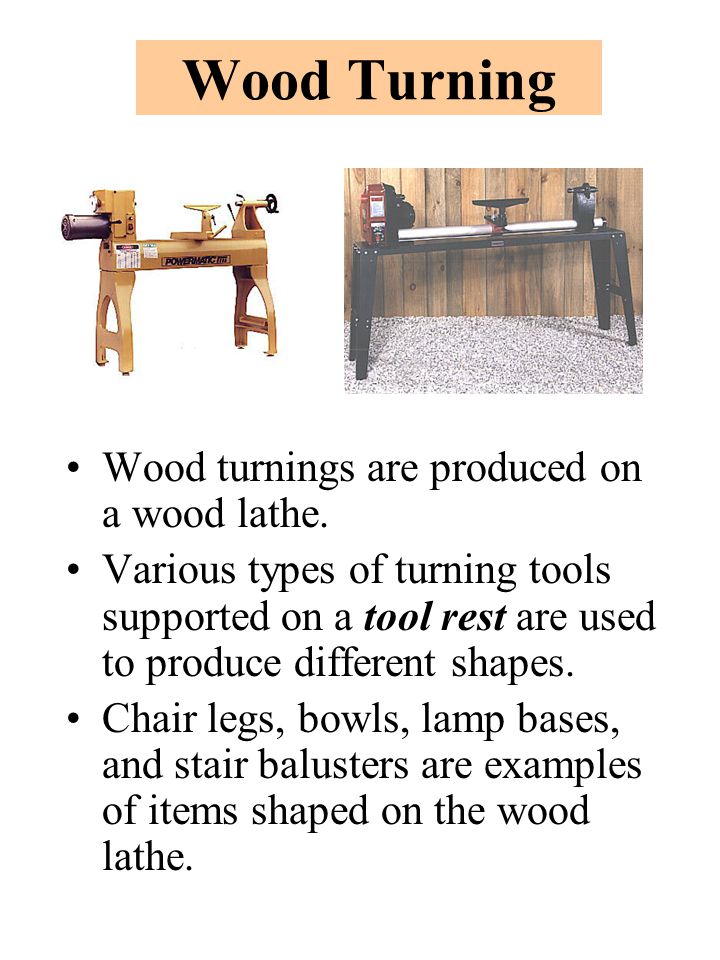

Wood Turning Токарная обработка дерева производится на токарном станке по дереву. Различные типы токарных инструментов, поддерживаемые на подставке для инструмента, используются для изготовления различных форм.

Презентация на тему: «Токарная обработка дерева. Токарная обработка дерева производится на токарном станке по дереву. Для изготовления различных форм используются различные токарные инструменты, поддерживаемые на инструментальной опоре» – стенограмма презентации:

1

Токарная обработка дерева Токарная обработка дерева производится на токарном станке по дереву.Различные типы токарных инструментов, поддерживаемые на подставке для инструмента, используются для изготовления различных форм. Ножки стульев, чаши, цоколи для ламп и балясины лестниц – примеры изделий, сформированных на токарном станке по дереву.

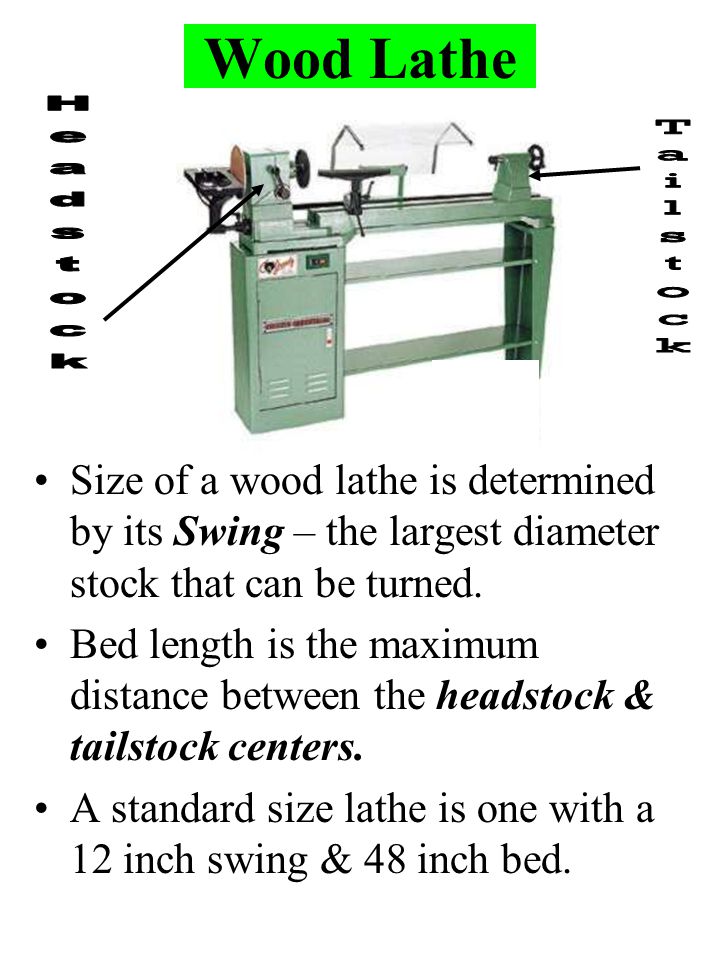

2

Токарный станок по дереву Размер токарного станка по дереву определяется его поворотом – прутком наибольшего диаметра, который можно повернуть. Длина станины – это максимальное расстояние между центрами передней и задней бабок.Токарный станок стандартного размера – это станок с поворотным механизмом 12 дюймов и станиной 48 дюймов.

3

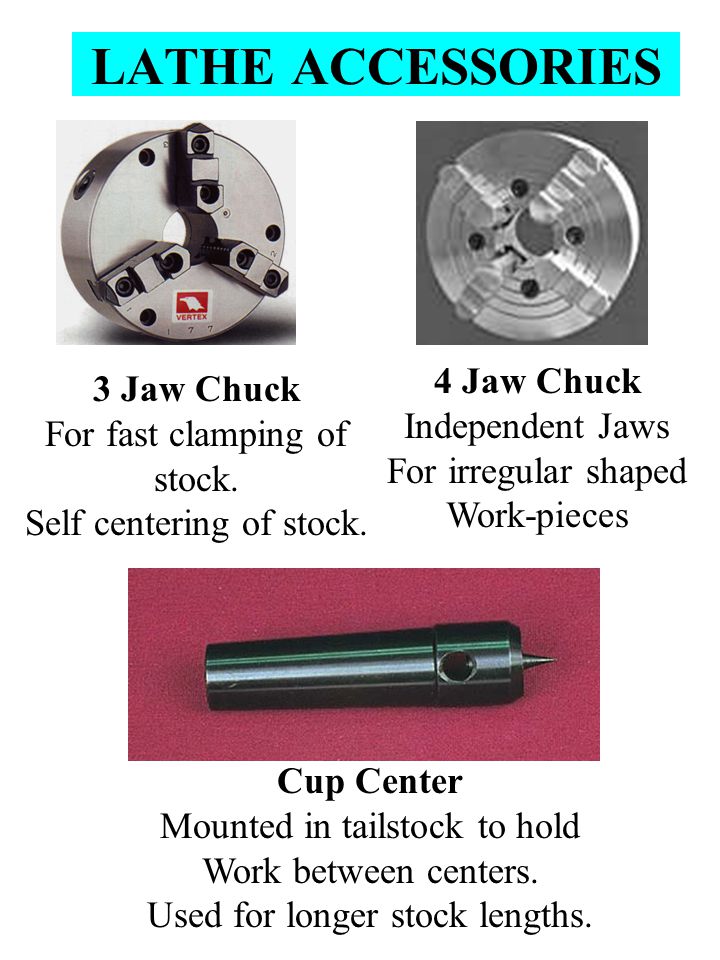

ПРИНАДЛЕЖНОСТИ ДЛЯ ТОКАРНОГО СТАНКА 3-кулачковый патрон Для быстрого зажима заготовки. Самоцентровка приклада. Центр чашки Устанавливается в задней бабке для удержания работы между центрами. Используется для длинных заготовок. 4-кулачковые патроны Независимые кулачки для заготовок нестандартной формы

4

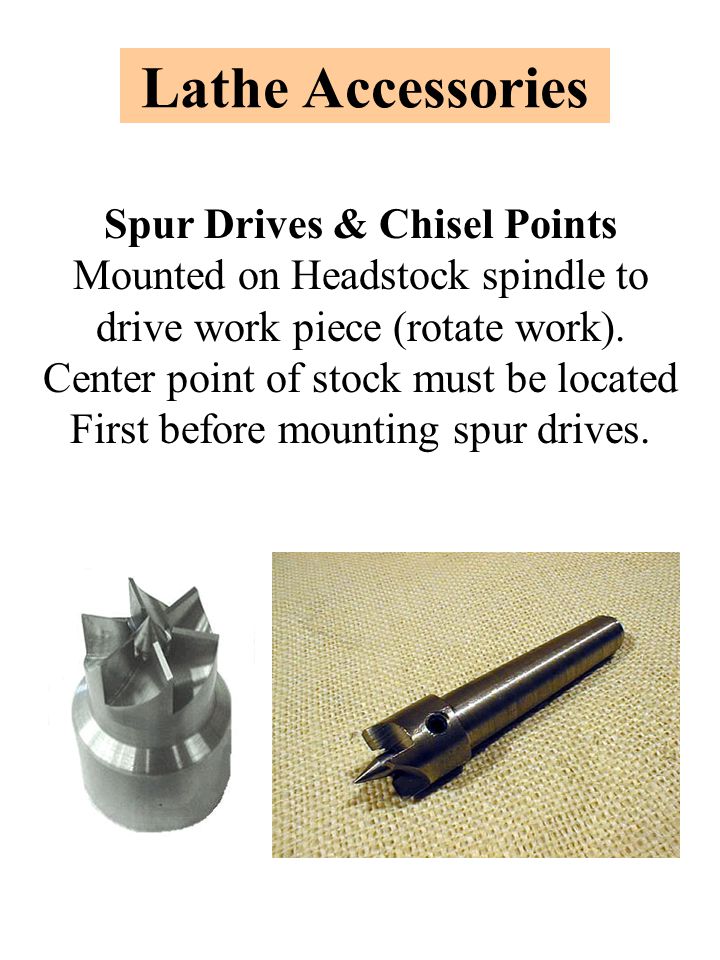

Принадлежности для токарных станков Цилиндрические приводы и долота, установленные на шпинделе передней бабки для привода заготовки (вращения заготовки).Перед монтажом прямозубых приводов необходимо определить центральную точку приклада.

5

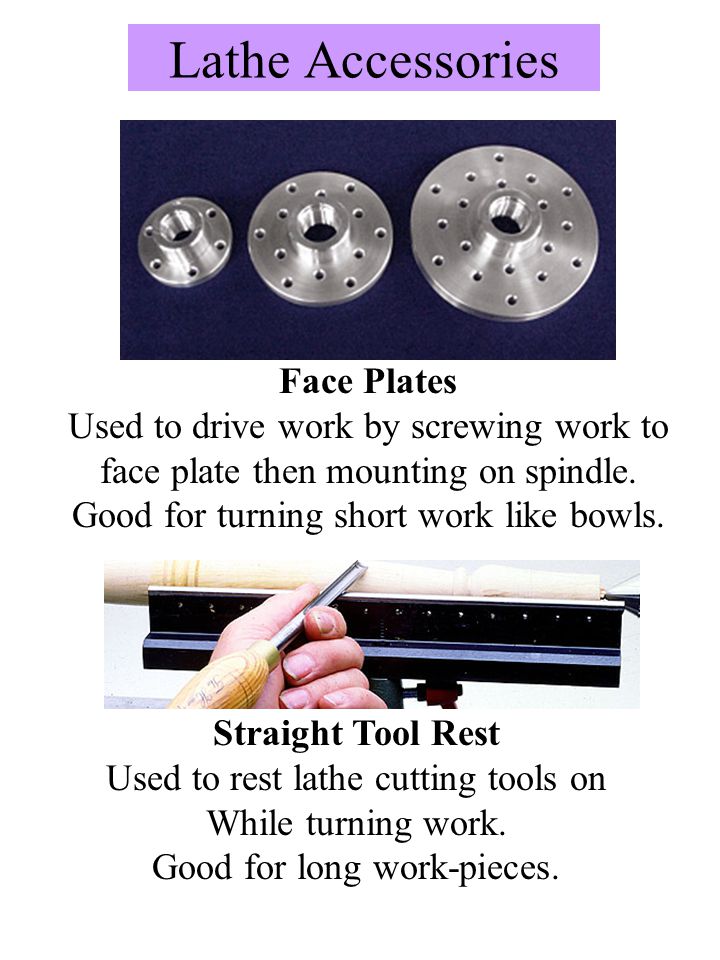

Принадлежности для токарных станков Торцевые пластины Используются для работы путем привинчивания заготовки к лицевой пластине, а затем установки на шпиндель. Подходит для превращения короткой работы, такой как миски Прямая опора для инструмента Используется для фиксации режущих инструментов токарного станка при токарных работах. Подходит для длинных заготовок.

6

Принадлежности для токарных станков Угол 90 градусов Опора для инструмента Глубоко изогнутая опора для инструмента Другие стили опоры для инструмента Для неглубоких чаш Для более глубоких внутренних работ

7

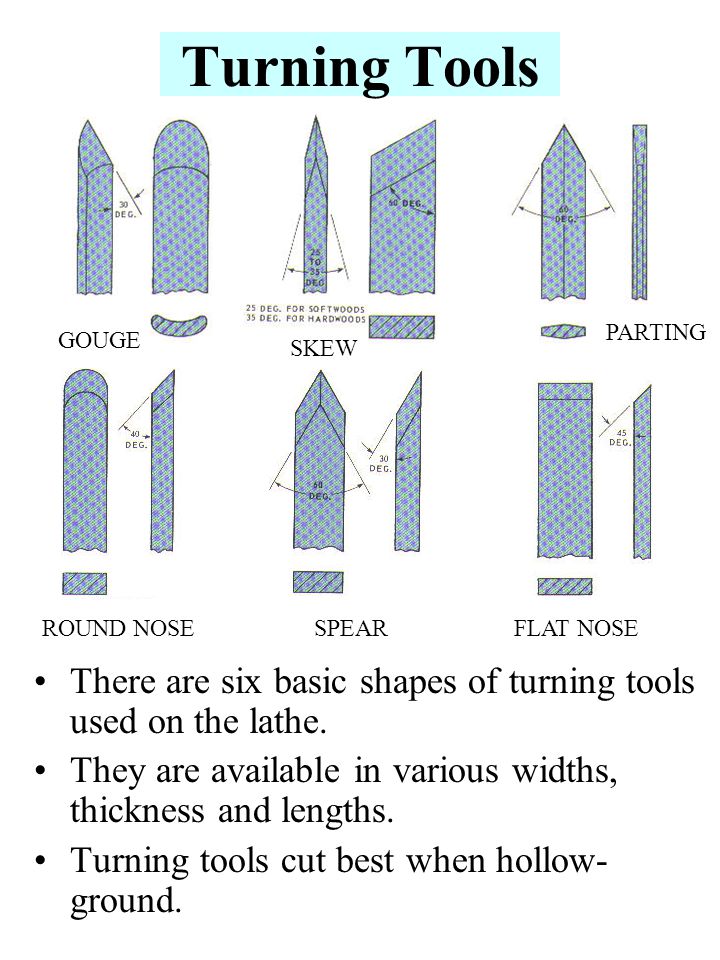

Токарные инструменты На токарном станке используются токарные инструменты шести основных форм.Доступны они различной ширины, толщины и длины. Лучше всего токарный инструмент режет полую. ПЛОСКИЙ НОС РАЗДВИГАЮЩИЙ КРУГЛЫЙ НОС

8

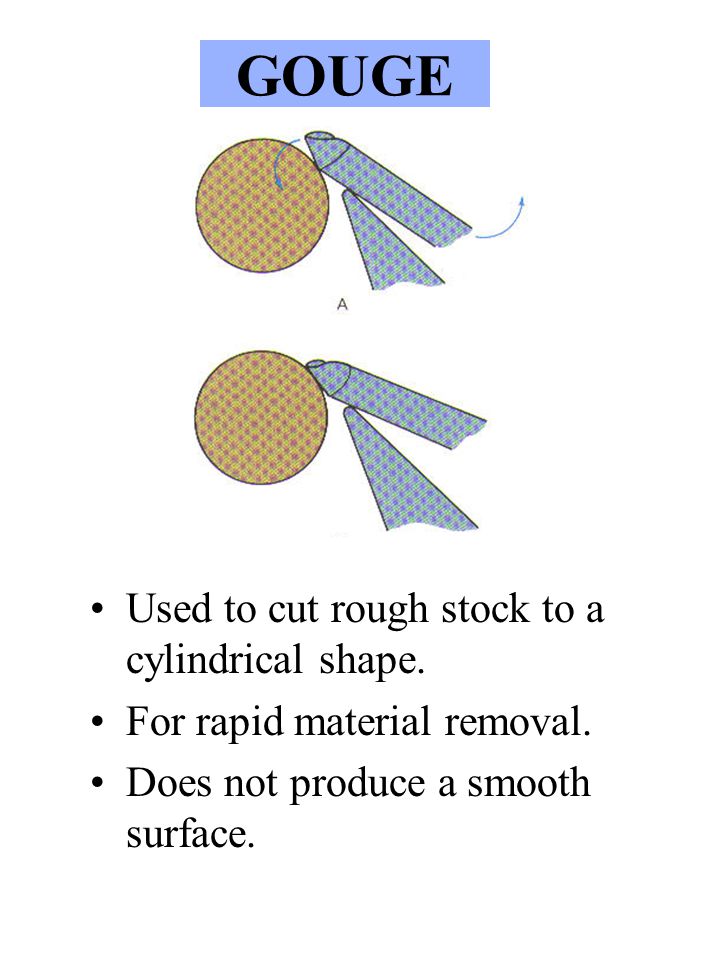

GOUGE Используется для придания черновой заготовке цилиндрической формы. Для быстрого удаления материала. Не дает гладкой поверхности.

9

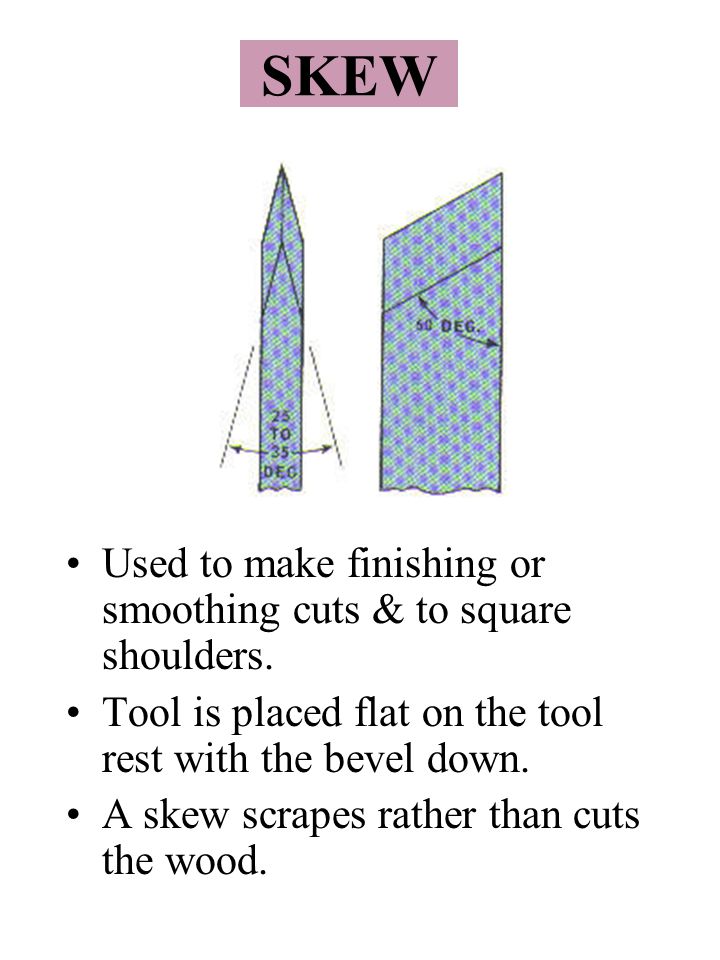

SKEW Используется для чистовой обработки или сглаживания разрезов до квадратных плеч.Инструмент кладется на опору для инструмента скосом вниз. Наклон дерева скорее царапает, чем режет.

10

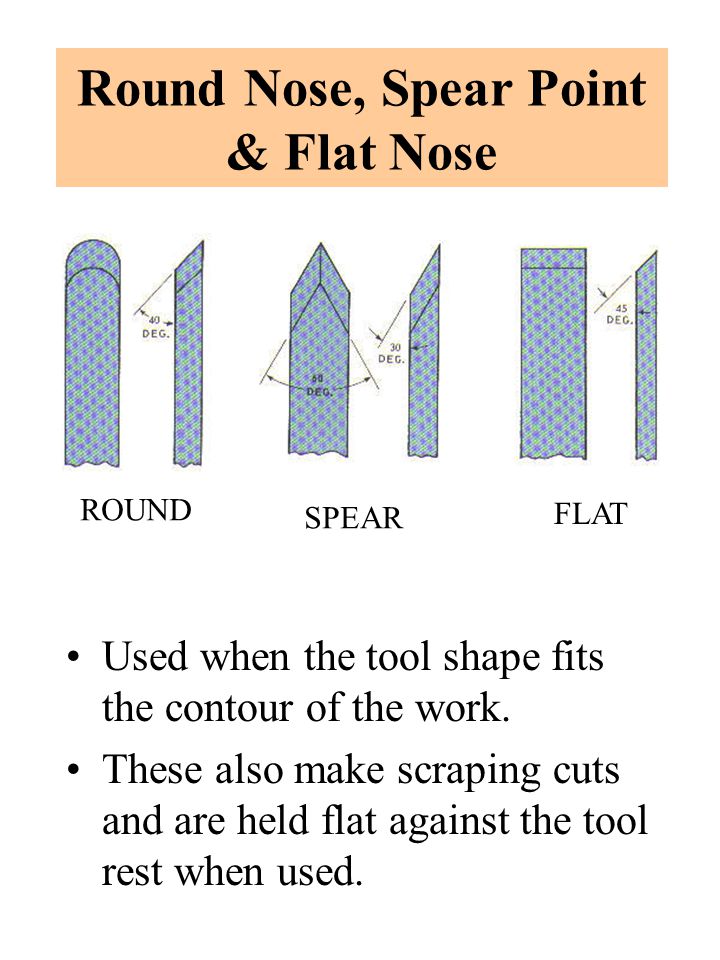

Круглый нос, острие копья и плоский нос Используется, когда форма инструмента соответствует контуру работы. Они также делают царапины и при использовании прилегают к упору для инструмента. КРУГЛОЕ КОПЬЕ ПЛОСКОЕ

11

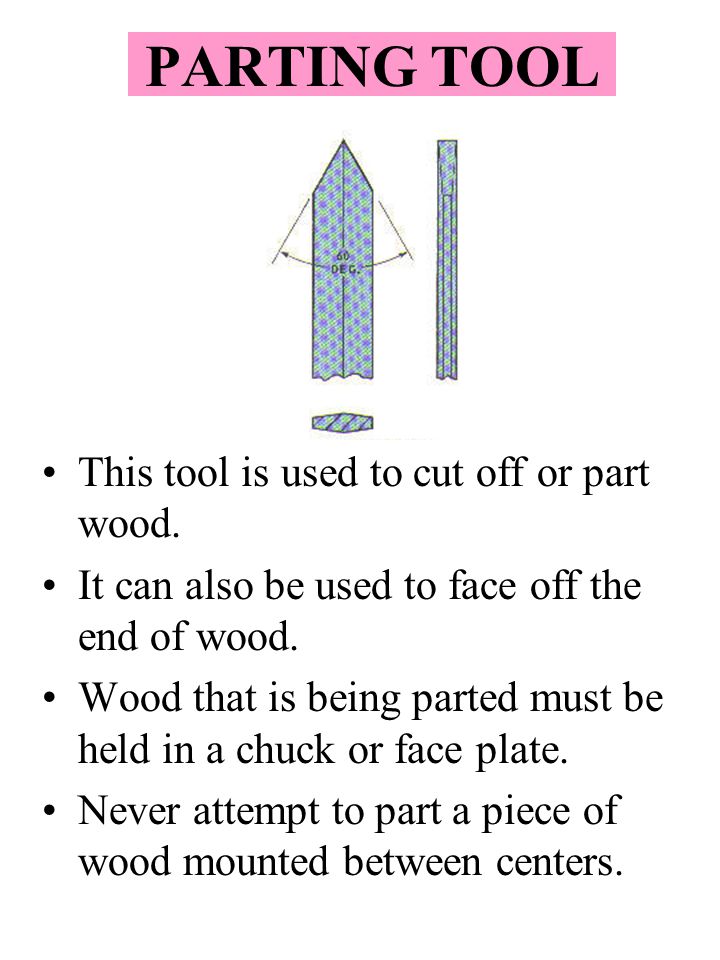

ИНСТРУМЕНТ ДЛЯ РАЗДЕЛКИ Этот инструмент используется для обрезки или разделки дерева.Его также можно использовать для обработки торца дерева. Разделяемая древесина должна удерживаться в патроне или лицевой пластине. Никогда не пытайтесь разделить кусок дерева, установленный между центрами.

12

Выбор древесины должен подходить для предполагаемого использования. Обычно для токарной обработки используются следующие породы дерева: береза, красное дерево, твердый клен, дуб и орех. Конструкционные детали должны быть высушены в печи, иметь ровное зерно с небольшим количеством дефектов.В декоративных предметах, таких как чаши, можно использовать древесину с дефектами и узорами диких волокон, чтобы улучшить их внешний вид.

Классификация токарных станков – скачать видео онлайн на ppt

Презентация на тему: «Классификация токарных станков» – стенограмма:

0 Основы токарной обработки

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ Основы токарной обработки Херван Юсмира Промышленная инженерия

1 Классификация токарных станков

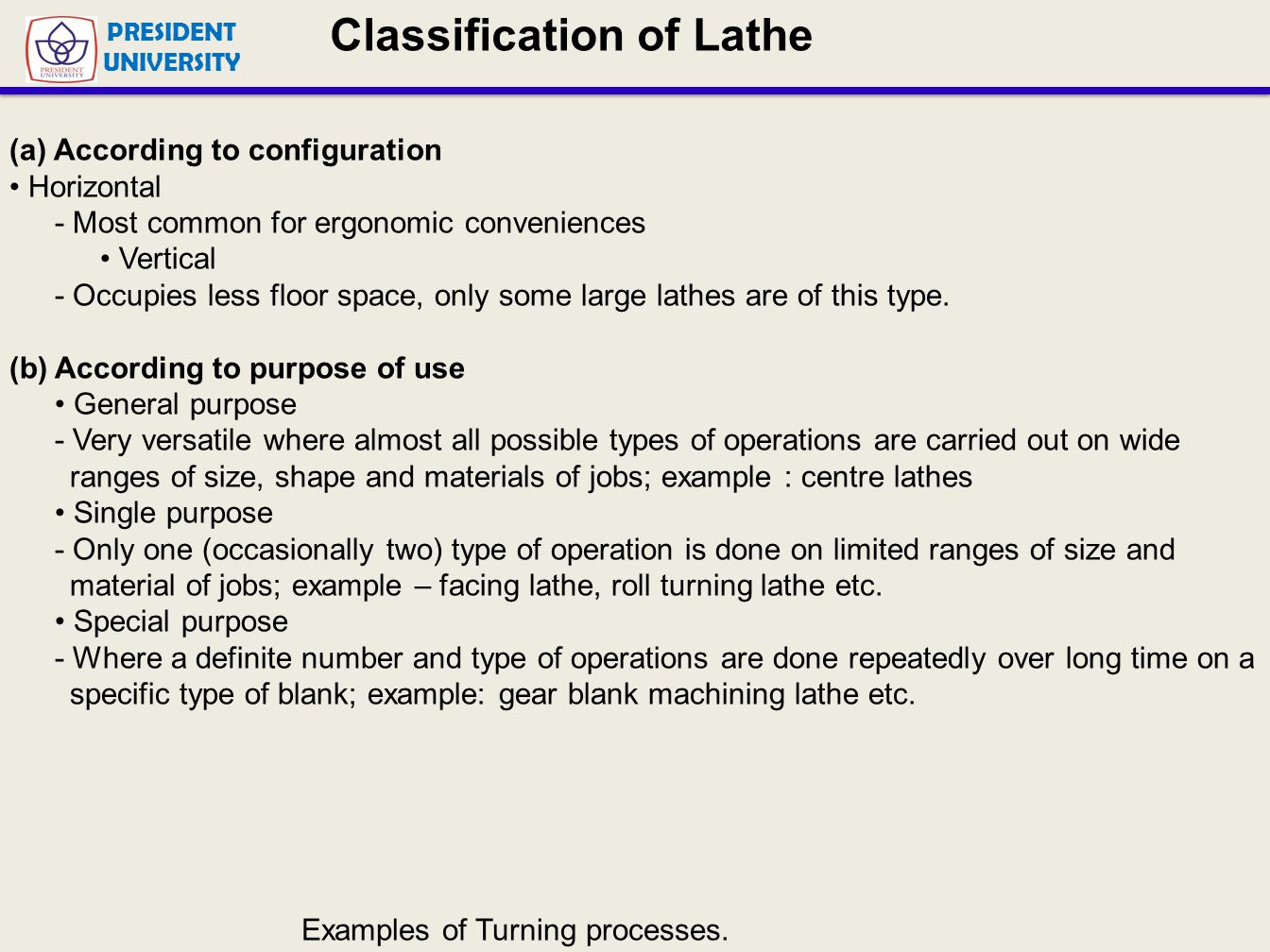

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ (a) В зависимости от конфигурации • Горизонтальный – наиболее распространенный для обеспечения эргономичности • Вертикальный – занимает меньше места на полу, только некоторые большие токарные станки относятся к этому типу.(b) В соответствии с целью использования • Общее назначение – очень универсальный, когда почти все возможные типы операций выполняются с широким диапазоном размеров, форм и материалов рабочих мест; Пример: центровые токарные станки • Одноцелевое назначение – выполняется только один (иногда два) типа операции с ограниченным диапазоном размеров и материала работ; пример – токарно-торцевой станок, токарно-валковый станок и т. д. • Специальное назначение – когда определенное количество и тип операций многократно выполняются в течение длительного времени на заготовке определенного типа; Пример: токарный станок для обработки заготовок и т. д.Примеры токарных процессов.

2 Классификация токарных станков

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ (c) По размеру или мощности • Малые (малые нагрузки) – на таких легких токарных станках (до 1,1 кВт) обрабатываются только небольшие и средние работы из мягких и легко обрабатываемых материалов. • Средний (средний режим) – эти токарные станки мощностью почти до 11 кВт являются наиболее универсальными и часто используемыми • Большие (тяжелые) • Мини- или микротокарные станки – это крошечные настольные токарные станки, используемые для чрезвычайно малых и точных работ. ; Пример: автоматический токарный станок швейцарского типа (d) По степени автоматизации • Неавтоматический – почти все манипуляционные операции выполняются вручную; пример: токарные станки • Полуавтомат – почти половина операций обработки, независимо от операций обработки, выполняется автоматически, а остальные выполняются вручную; Пример: токарно-карусельный станок, токарно-револьверный станок, копировально-токарный станок, разгрузочный станок и т.• Автоматически – почти все операции обработки (и, очевидно, все операции обработки) выполняются автоматически; Пример – одношпиндельный автомат (токарный автомат), токарный автомат швейцарского типа и т. д.

3 Классификация токарных станков

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ (д) По типу автоматизации • Стационарная автоматизация – Обычная; пример – одношпиндельный автомат, швейцарский токарный автомат и др.• Гибкая автоматизация – Современная; Пример: токарный станок с ЧПУ, токарный центр и т. д. (f) В соответствии с конфигурацией выполняемых заданий • Тип стержня – узкий стержень, как задания, выполняемые в цангах • Тип зажима – задания дискового типа выполняются в патронах • Тип корпуса – задания нестандартной формы , удерживаемый в лицевой панели

4 Классификация токарных станков

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ (g) По точности • Обычный • Прецизионный (токарные станки) – Эти сложные токарные станки предназначены для обеспечения высокой точности и чистовой обработки и являются относительно более дорогими.(h) В зависимости от количества шпинделей • Один шпиндель – Обычный • Многошпиндельный (2, 4, 6 или 8 шпинделей) – Такие необычные токарные станки подходят для быстрого и массового производства небольших по размеру и простых форм.

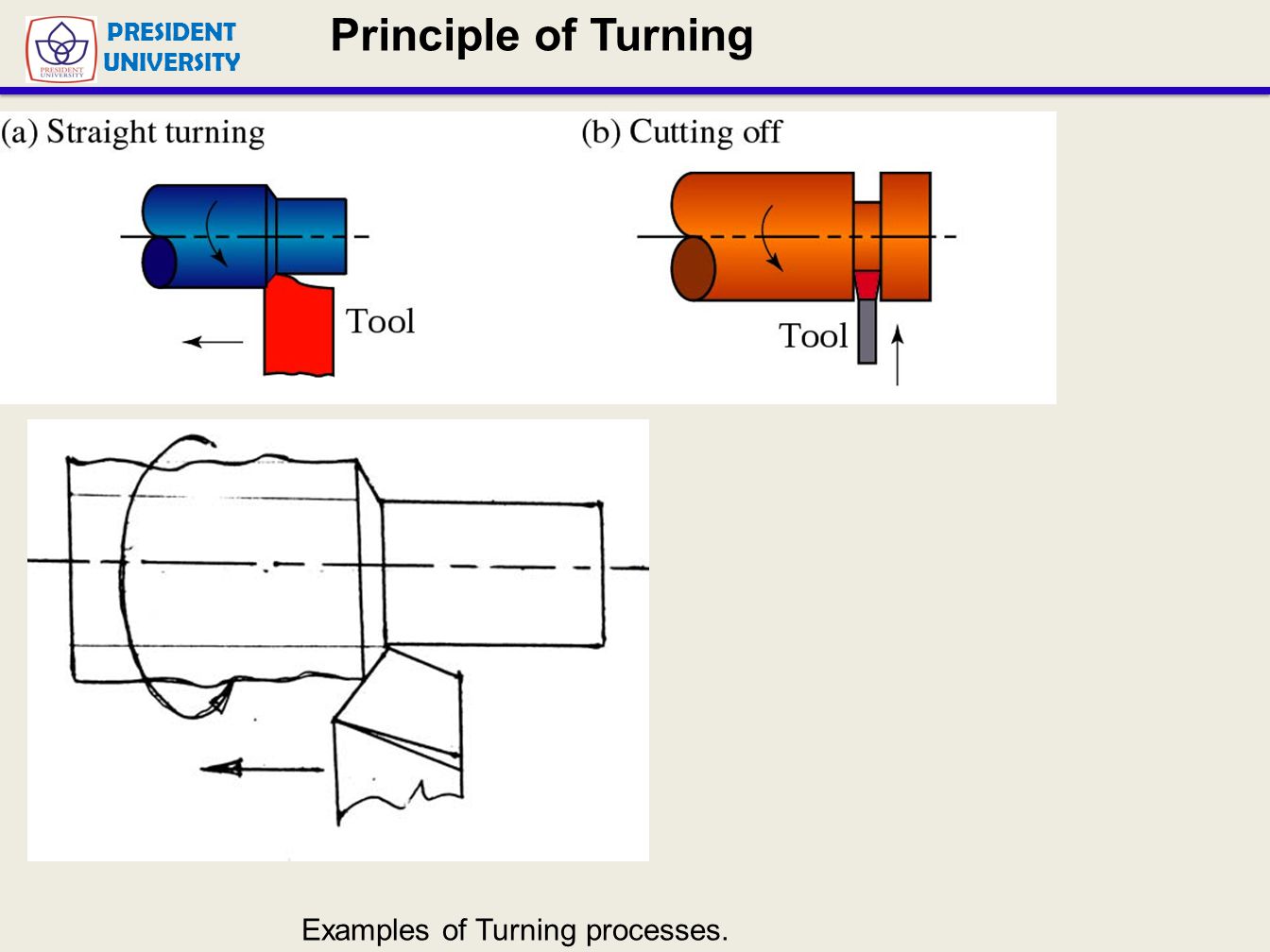

5 Принцип токарной обработки Примеры токарных процессов.

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ Примеры токарных процессов.

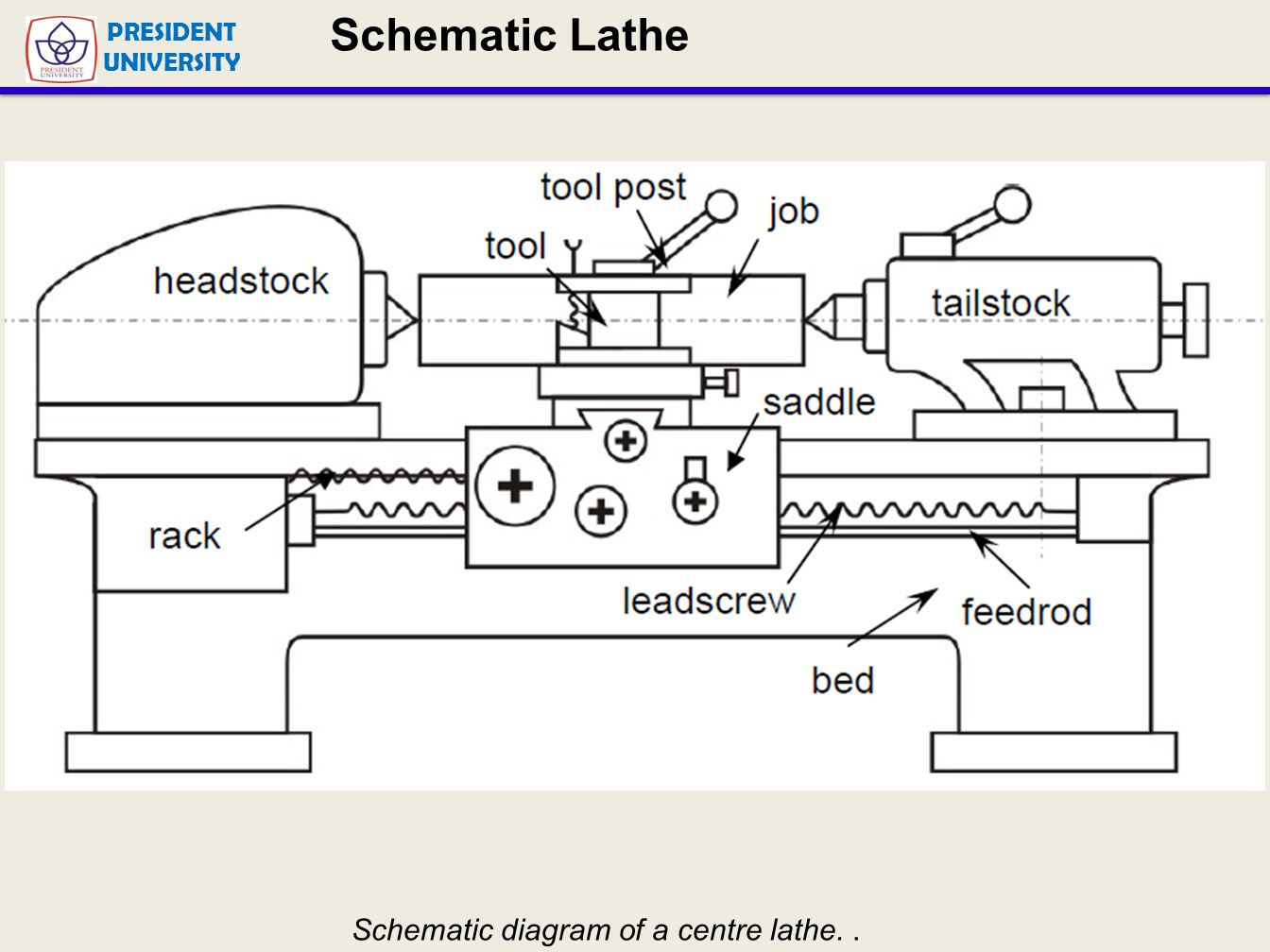

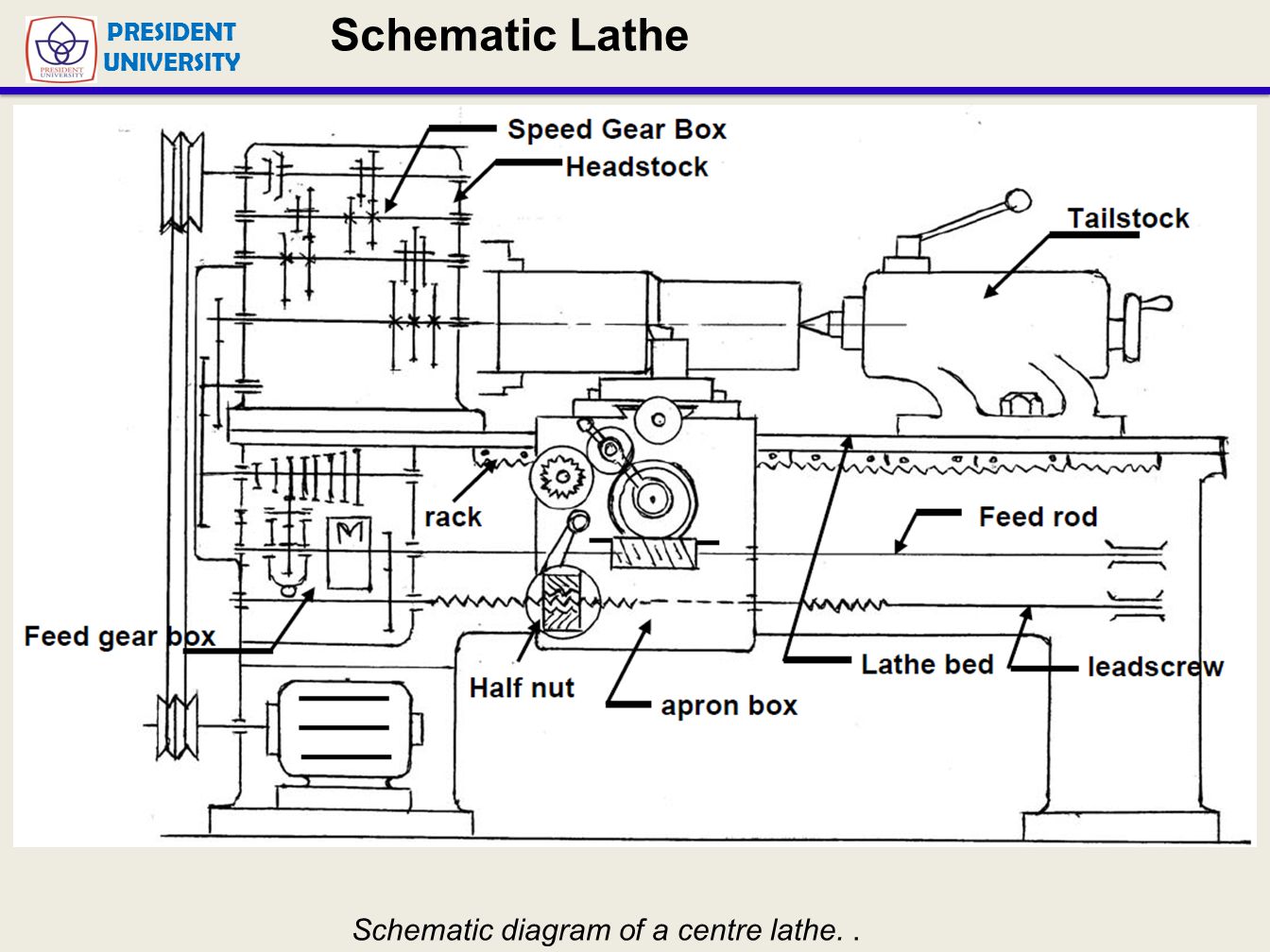

6 Схема токарного станка Принципиальная схема центрирующего станка.,

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ Принципиальная схема центрового токарного станка. ,

7 Схема токарного станка Принципиальная схема центрирующего станка. ,

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ Принципиальная схема центрового токарного станка. ,

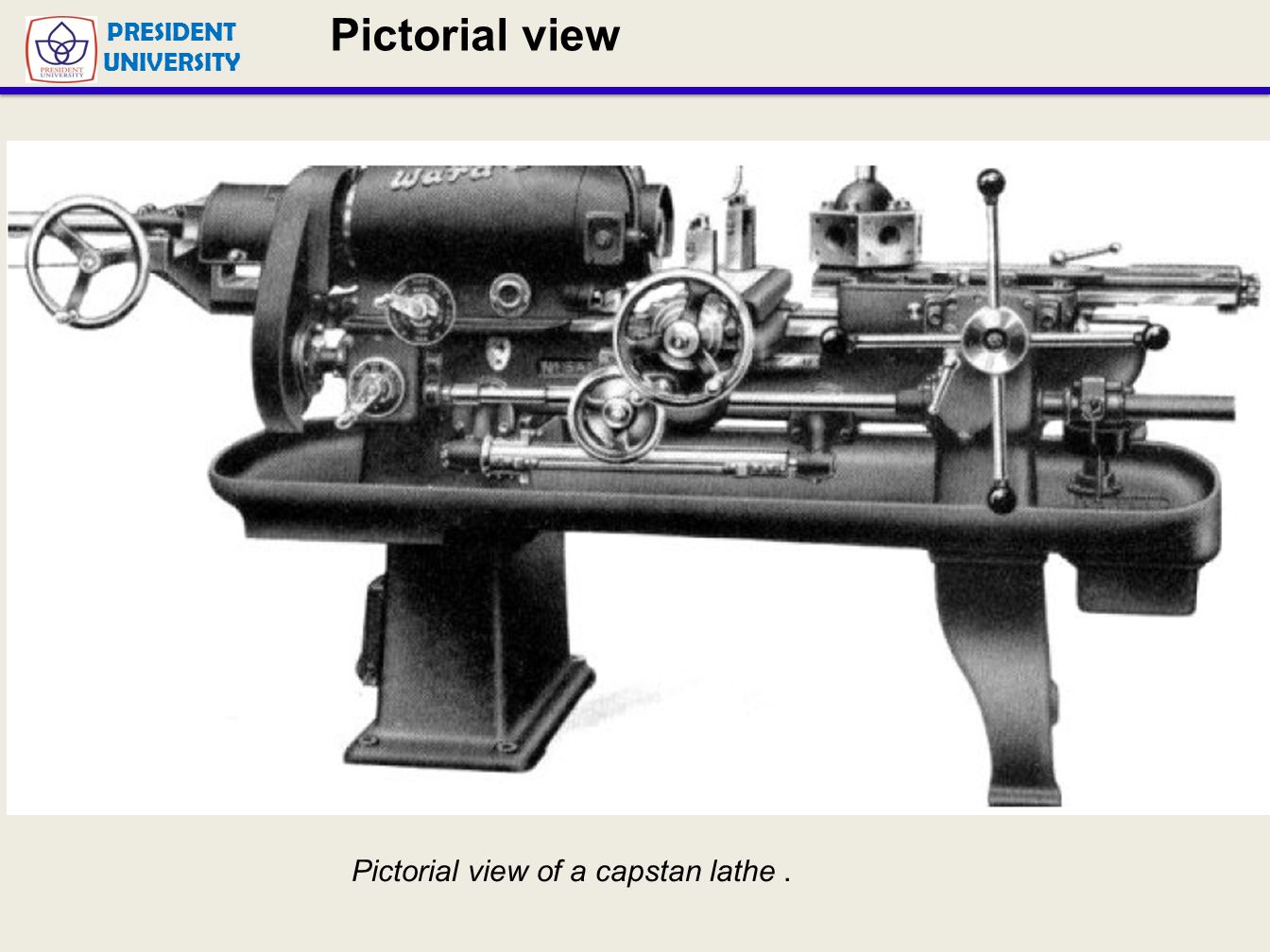

8 Изображение токарного станка с шпилем.

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ Изображение токарного станка с шпилем.

9 Изображение токарного станка с револьверной головкой

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ Изображение токарного станка с револьверной головкой.

10 Одношпиндельный токарный автомат

ПРЕЗИДЕНТСКИЙ УНИВЕРСИТЕТ Одношпиндельные токарные автоматы общего назначения широко используются для серийного или массового производства (путем механической обработки) высококачественных крепежных изделий; болты, винты, шпильки и т. д., втулки, пальцы, валы, ролики, ручки и аналогичные мелкие металлические детали из длинных стержней или труб регулярного сечения, а также часто из отдельных небольших заготовок.

PPT – Глава 22: Процессы токарной и расточной обработки Презентация PowerPoint

Глава 22: Процессы токарной и расточной обработки Материалы и процессы DeGarmo в производстве

22.1 Введение • Токарная обработка – это процесс обработки внешних цилиндрических и конических поверхностей , • Растачивание – это вариант токарной обработки, при котором обрабатывается внутренняя цилиндрическая или коническая поверхность. • Токарная обработка и растачивание выполняются на токарном станке, когда одноточечный инструмент перемещается по вращающейся рабочей поверхности.

Стандартный токарный станок с двигателем РИСУНОК 22-1 Схема стандартного токарного станка с двигателем, выполняющего токарную операцию, с режущим инструментом, показанным на врезка.

Базовые токарные операции РИСУНОК 22-3 Базовые токарные станки могут вращать обрабатываемую деталь и подавать инструмент в продольном направлении для токарной обработки, а также могут выполнять другие операции посредством поперечной подачи. В зависимости от того, в каком направлении подается инструмент и на какой части вращающейся детали обрабатывается, операции имеют разные названия. Пунктирные стрелки указывают движение подачи инструмента относительно заготовки.

22.2 Основы токарных, расточных и торцевых операций • Токарная обработка является основным видом токарных работ и подразделяется на две категории.• Черновая обработка: используется для удаления большого количества материала с использованием большой глубины резания и малых скоростей. Требуется меньше времени для удаления материала, хотя точность размеров и качество поверхности теряются. • Чистовая обработка: используются световые проходы со скоростью, необходимой для получения желаемой отделки. Для получения гладкой поверхности обычно требуется один-два прохода.

Расчеты токарной обработки РИСУНОК 22-2 Основы токарного процесса, обычно выполняемого на токарном станке. Пунктирные стрелки указывают движение подачи инструмента относительно работы.Глубина резания Токарный станок об / мин

22.3 Конструкция и терминология токарного станка • Основные компоненты двигателя токарного станка: • Станина • Серый отлив для гашения вибрации • Узел передней бабки • Шпиндель • Трансмиссия • Приводной двигатель • Узел задней бабки • Зажим продольной направляющей • Поперечный ход Зажим • Пиноль для режущих инструментов, центров под напряжением или мертвых точек РИСУНОК 22-8 Схема токарного станка для двигателя, универсального станка, который прост в настройке и эксплуатации и предназначен для краткосрочных работ.