Вольтодобавка для сварки своими руками: Делаем дроссель с вольтодобавкой Svapka.Ru Vol 3.0

alexxlab | 04.04.2018 | 0 | Разное

www.newcom.cv.ua – “Вольтодобавка” в сварочном аппарате

Л. СТЕПАНОВ, г. Истра

Московской обл.

Самодельные малогабаритные сварочные аппараты с переменным сварочным током и питанием от бытовой электросети просты в изготовлении и недороги, однако работать с ними трудно — устойчивость дуги недостаточна. Улучшить работу аппарата можно, если перевести его на постоянный сварочный ток [1].

Как показывает практика, при постоянном сварочном токе для горения дуги вполне достаточно напряжения 30…40 В. Но зажечь ее по-прежнему непросто. Для маломощного сварочного аппарата — это самый тяжелый режим, так как происходит замыкание вторичной обмотки на короткое время до момента отведения электрода от детали.

Облегчить процесс зажигания дуги можно повышением напряжения холостого хода сварочного аппарата. Однако повышение этого напряжения ограничено требованиями электробезопасности — оно не должно превышать 80 В согласно ГОСТ95-77Е [2]. К тому же, как уже было сказано, оптимум по условиям горения дуги находится, наоборот, в зоне меньших значений напряжения.

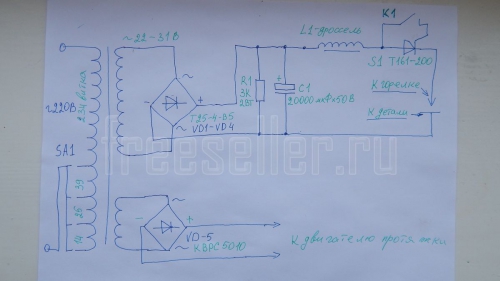

Поэтому я поставил себе задачу разработать сварочный аппарат, у которого напряжение холостого хода повышено “вольтдобавкой”, а после зажигания дуги уменьшается до оптимальных 30…40 В. Схема такого аппарата показана на рис. 1.

Сварочный трансформатор Т1 с диодным выпрямителем VD1—VD4 дополнен еще одной обмоткой III, выпрямителем VD5—VD8, дросселем L1 и переключательным диодом VD9. Обмотка III намотана на отдельном каркасе и расположена рядом с катушкой, содержащей сетевую и основную обмотки I и II соответственно.

Основная вторичная обмотка II рассчитана на напряжение 30…40 В и ток 100… 120 А. Она обеспечивает рабочий сварочный ток в дуге. Дополнительная вторичная обмотка III рассчитана на напряжение 12… 14 В при токе 10 А. Она формирует напряжение “вольтдобавки”.

До момента касания электродом свариваемых деталей напряжение на нем равно сумме значений выпрямленного напряжения обеих обмоток, поскольку переключательный диод VD9 оказывается закрытым выходным напряжением моста VD5—VD8, а оба моста — включенными последовательно. Напряжение на электроде равно 42…54 В.

При касании электродом детали диод VD9 открывается, напряжение на нем уменьшается до 1,5 В, обеспечивая сварочный ток через зажженную дугу- Поскольку через диоды VD5—VD8 и дроссель L1 сварочный ток не протекает, для этого моста достаточно десятиамперных диодов, а дроссель можно намотать на любом магнитопроводе сечением 10… 12 см2. Обмотку выполняют проводом ПЭВ-2 диаметром 1,6… 1,8 мм до заполнения окна. При сборке магнитопровода необходимо предусмотреть немагнитный зазор между его частями, вложив прокладку из прессшпана толщиной 0,5…1 мм.

Вместо КД242Б можно использовать диоды Д305, Д214, КД213А, КД213В, КД2999А—КД2999В. Их надо установить на пластинчатые теплоотводы размерами 100x100x5 мм. Вместо ВК2-200 подойдут диоды Д161-250, Д161-320. Эти диоды лучше всего смонтировать на теплоотводы заводского изготовления. Здесь могут быть полезны рекомендации, данные в [2].

Конструктивно устройство “вольтдобавки” может быть выполнено и в виде приставки к бытовому сварочному аппарату, переведенному на постоянный сварочный ток. Схема такой приставки показана на рис. 2. Магнитопровод трансформатора Т1 и его сетевая обмотка — от сетевого трансформатора ТС-270, используемого в старых ламповых телевизорах цветного изображения. Вторичную обмотку на 12 В при токе до 15 А надо намотать самостоятельно. Целесообразно предусмотреть у этой обмотки выводы на 13, 14 и 15 В с тем, чтобы приставку можно было использовать и для других целей, в частности для зарядки аккумуляторных батарей.

Переключательный диод VD5 входит в состав приставки. Дроссель L1 такой же, как указано выше.

Если немного изменить схему на рис. 2, можно уменьшить число необходимых диодов, а значит, и громоздких теплоотводов для них, как показано на рис. 3.

Работа этого узла аналогична описанному выше, разница лишь в том, что роль переключательных выполняют два диода VD1, VD3 выпрямительного моста аппарата. Они открываются поочередно на половину периода сетевого напряжения, когда дуга еще не зажжена, и закрыты, когда дуга горит.

ЛИТЕРАТУРА

1. Клабуков А., Бабинцев С. Доработка сварочного аппарата. — Радио, 2002, № 4, с. 42.

2. Володин В. Сварочный трансформатор: расчет и изготовление. — Радио, 2002, № 11, с. 35, 36; № 12, с. 38, 39.

Редактор — Л. Ломакин,

графика — Л. Ломакин

Добавить комментарий

Дроссель — промышленное название такого электротехнического элемента, как катушка индуктивности. Это приспособление имеет широкий спектр применения, в частности, мощный дроссель можно использовать для улучшения рабочих характеристик полуавтомата или инвертора для сварки.

Принцип работы

Основное свойство катушки индуктивности, представляющей собой магнитопровод, намотанный с соблюдением определенных условий вокруг ферромагнитного сердечника, – это стабилизация силы тока по времени.

Проще говоря, напряжение, приложенное к катушке, вызывает плавное нарастание силы тока на выходе. Изменение полярности приводит к такому же плавному уменьшению силы тока.

Главным фактором является то условие, что ток, проходящий по дросселю, не может резко возрастать или снижаться. Именно это и определяет ценность использования дросселя для сварки — компенсация сопротивления позволяет избежать резких скачков по амперажу.

Это позволяет подстраховаться от случайного прожига свариваемых заготовок, уменьшить разбрызгивание плавящегося металла и точно подобрать параметры тока для сварки по заданной толщине металла. Шансы получить хороший шов с применением дросселя для сварки значительно выше.

Параметр, определяющий коэффициент изменения по току — индуктивность. Измеряется она в Гн (генри) — за 1 секунду при напряжении в 1 В через дроссель с индуктивностью в 1 Гн может пройти только 1 А.

Число витков на катушке напрямую влияет на величину индуктивности. Она прямо пропорциональна количеству витков, возведенному в квадрат. Но если надо изготовить сварочный дроссель своими руками, то высчитывать точное число витков не обязательно.

Так как параметры сварочных аппаратов бытового назначения в большинстве своем стандартны и общеизвестны, сварщику для изготовления дросселя собственноручно достаточно будет воспользоваться приведенной ниже инструкцией.

Предназначение

В инверторе для сварки дроссель необходим, чтобы создать на электроде электрическую дугу. Поджиг происходит при достижении определенного уровня напряжения.

В инверторе для сварки дроссель необходим, чтобы создать на электроде электрическую дугу. Поджиг происходит при достижении определенного уровня напряжения.

Сварочный дроссель увеличивает сопротивление, что смещает фазы между током и напряжением и позволяет производить более плавный поджиг. Сам по себе этот факт часто позволяет избежать прожигания заготовки, особенно если сварке подвергаются детали из тонкого листового металла.

Плавное изменение силы тока позволяет не испортить заготовку резкой подачей завышенной мощности, оптимально установить температуру дуги и, соответственно, не допустить разбрызгивания металла при сохранении нужной глубины обработки.

Другое ценное его свойство — это частичная защита от нестабильного напряжения в сети.

Дроссель для сварочного инвертора существенно облегчает поджиг электрода, который должен загораться при более высоком напряжении, чем выдает инвертор.

Примером может служить электрод MP-3, вольтаж для возгорания которого должен составлять 70 В. Выходной дроссель для сварки может существенно облегчить работу с этим электродом для инвертора, который выдает всего 48 В в режиме холостого хода.

Это происходит благодаря явлению самоиндукции. Устройство индуцирует ЭДС (электродвижущую силу), которая вызывает пробой воздуха и вспыхивание сварочной дуги, стоит только поднести присадку на расстояние в несколько миллиметров от поверхности металла.

Дроссель для сварки подключается ко вторичной обмотке трансформатора в аппарате. Его можно использовать в аппаратах любого типа — как в самодельных, так и заводского изготовления, работающих по любому принципу — инверторных, с понижающим трансформатором и тому подобное.

Материалы для изготовления

Дроссель для дооборудования полуавтомата либо инвертора можно собрать своими руками, используя конструктивные элементы из старой техники — ламповых телевизоров, уличных фонарей старой конструкции и других устройств, в которых имеется трансформатор.

Дроссель для дооборудования полуавтомата либо инвертора можно собрать своими руками, используя конструктивные элементы из старой техники — ламповых телевизоров, уличных фонарей старой конструкции и других устройств, в которых имеется трансформатор.

Конструктивно он представляет собой сердечник из материала, проводящего магнитное поле, но не проводящего электрический ток либо надежно заизолированного, и трех слоев обмоток, разделенных диэлектриком.

В качестве основы для сердечника подойдет либо специальный материал — феррит, обладающий данными свойствами, либо ярмо (подкова) от старого трансформатора. Намотка устройства ля сварки делается алюминиевым или медным проводом сечением 20-40 мм.

Если используется алюминий, то сечение провода должно быть не менее 36 мм, медный провод может быть тоньше. Подойдет плоская медная шина сечением 8 мм.

Габариты сердечника должны позволять намотку примерно 30 витков шины данного сечения, с учетом прокладок-диэлектриков. Рекомендуется сердечник от повышающего трансформатора советского телевизора ТСА 270-1.

Последовательность действий

Когда необходимые инструменты и материалы подготовлены, можно приступать к изготовлению дросселя для сварки. Алгоритм действий такой:

- разобрать трансформатор, очистить катушки от следов старых обмоток;

- изготовить из стеклоткани, картона, пропитанного бакелитовым лаком, либо иных подходящих диэлектриков прокладки, которые в дальнейшем будут играть роль индуктивного (воздушного) зазора. Их можно просто приклеить к соответствующим поверхностям катушек. Толщина прокладки должна составлять 0,8-1,0 мм;

- произвести намотку на каждую катушку толстого медного или алюминиевого провода. Ориентироваться стоит на круглый провод из алюминия с сечением 36 мм либо медный с аналогичным омическим сопротивлением. На каждую «подковку» наносится 3 слоя по 24 витка в каждом;

- между слоями проложить диэлектрический материал — стеклоткань, пропитанный бакелитовым лаком картон или другой диэлектрик. Прокладки должны быть надежными, так как дроссель такой конструкции склонен к самопробою между намотками. Если сопротивление между намотками будет ниже, чем сопротивление воздуха между электродом и присадкой, то пробой произойдет именно между намотками, и устройство ля сварки будет необратимо повреждено.

Намотку надо производить равномерно, без перехлестов, строго в одну и ту же сторону, чтобы «мостик» между катушками был с одной стороны будущего дросселя, а контакты входа и выхода с другой.

В случае ошибки перемычку можно установить и косо. Важно, чтобы ее установка превращала катушки с разным направлением обмотки в катушки с одинаковым направлением по факту.

Включение и проверка

Дроссель для сварки подключается к системе между диодным мостом и массой — контактом, который идет на соединение со свариваемым материалом. Выход диодного моста соединяется со входом дросселя, к выходу собранной катушки индуктивности — соответственно контакт массы.

Дроссель для сварки подключается к системе между диодным мостом и массой — контактом, который идет на соединение со свариваемым материалом. Выход диодного моста соединяется со входом дросселя, к выходу собранной катушки индуктивности — соответственно контакт массы.

Всю конструкцию для сварки в сборе необходимо протестировать на кусочке металла того же химического состава и толщины, с каким в дальнейшем планируется вести большую часть сварочных работ. Показателями качества являются:

- легкий электроподжиг;

- стабильность дуги;

- относительно слабый треск;

- плавное горение без сильных брызг расплава.

Учтите, что введение этого элемента в конструкцию сварочного аппарата приводит не только к стабилизации работы, но и к некоторому падению силы тока. Если инвертор или полуавтомат начал варить хуже, то значит — упала сила тока.

Дроссель нужно отсоединить и снять несколько витков с каждой катушки. Точное количество витков в каждом конкретном случае подбирается эмпирическим путем.

Вниманию читателей предлагается описание простого в изготовлении и надёжного в работе сварочного аппарата. Он позволяет выполнять сварку как постоянным, так и переменным током, причём в обоих случаях возможна его не только ступенчатая, но и плавная регулировка. Чтобы облегчить зажигание дуги, предусмотрена вольтодобавка.

Сегодня в продаже имеется огромное число разнообразных сварочных аппаратов. Портативные сварочные аппараты (так называемые инверторы) работают только на постоянном токе. Их дешёвые модели, предназначенные для непрофессионального применения, сравнительно небольшой мощности и недостаточно надёжны. Сварочные аппараты на низкочастотных трансформаторах большой мощности выпускают в основном для промышленного использования. Они имеют, как правило, большую мощность, значительные массу и габариты и сравнительно дороги. Кроме того, они допускают возможность длительной непрерывной работы. Сварочный ток в таких аппаратах регулируется плавно или ступенчато путём изменения индуктивности дополнительного дросселя или индуктивности рассеяния самого сварочного трансформатора. Большая масса и высокая цена делают покупку такого аппарата для личного (не профессионального) применения нецелесообразной.

Бывают в продаже и дешёвые маломощные сварочные аппараты на низкочастотных трансформаторах. Но в формировании нужной нагрузочной характеристики в них принимает участие активное сопротивление обмоток. Поэтому такие сварочные аппараты сильно нагреваются при работе.

Многие делают сварочные трансформаторы самостоятельно. Для этого необходимы лишь подходящие магнитопровод и обмоточный провод. Но для выполнения высококачественной сварки самодельный аппарат должен обеспечивать возможность выбора рода тока (постоянный или переменный) и регулирования сварочного тока. Кроме того, для облегчения зажигания дуги при низком напряжении желательно иметь в аппарате вольтодобавку.

Ниже приводится описание простого и надёжного в работе сварочного аппарата с трансформатором на основе статора асинхронного трёхфазного электродвигателя и обеспечивающего выполнение перечисленных выше требований. Он имеет ряд существенных особенностей, которые значительно улучшают его характеристики и уменьшают трудоёмкость изготовления по сравнению с ранее описанными в радиолюбительской литературе и в Интернете.

Схема аппарата приведена на рис. 1. Сетевое напряжение через ступенчатый реостат, состоящий из проволочных резисторов R1-R4 и переключателя SA1, поступает на обмотку I сварочного трансформатора T2. Узел, состоящий из трансформатора тока T1, выпрямителя на диодах VD1, VD2 и измерительной головки PA1, измеряет ток, потребляемый от сети. Напряжение с обмотки II трансформатора T2 через переключатель SA2 и двухполупериодный выпрямитель на диодах vD5, VD7 и тринисто-рах VS1, VS2 подаётся в сварочную цепь.

Рис. 1

Выпрямитель совмещён с регулятором сварочного тока. При крайнем правом по схеме положении движков переменных резисторов R5 и R6 тринисторы VS1 и VS2 открываются при незначительно отличающемся от нуля мгновенном значении напряжении на обмотке II трансформатора T2. В этом случае угол отсечки тока близок к 180 град. и сварочный ток максимален. При перемещении движков этих резисторов влево напряжение открывания тринисторов VS1 и VS2 увеличивается, а угол отсечки тока уменьшается до 90 град. В результате сварочный ток уменьшается приблизительно в два раза по сравнению с максимальным. При дальнейшем увеличении сопротивления регулирующих резисторов тринисторы выпрямителя открываться перестают, поэтому выходное напряжение и ток становятся равными нулю.

Транзистор VT1 служит усилителем управляющего тока. Его можно исключить из схемы, но тогда сопротивление резисторов R5 и R6 придётся уменьшить приблизительно в 30 раз. При этом на резисторах R5 и R6 в некоторых режимах станет рассеиваться мощность в несколько ватт. Найти переменные резисторы с достаточно большой допустимой мощностью рассеяния трудно, поэтому в регуляторе было решено применить высокоомные резисторы с транзисторным усилителем тока. Два переменных резистора, соединённых последовательно, позволили обеспечить плавную регулировку тока в большом интервале его изменения.

В некоторых сварочных аппаратах применяют тринисторные регуляторы тока, обеспечивающие плавное изменение угла отсечки в интервале от 0 до 180 град., чему соответствует изменение тока от нуля до максимума. Тринисторами в таких регуляторах управляют, как правило, с помощью коротких импульсов. Но эти регуляторы сложнее и недостаточно стабильно работают на нагрузку с малым дифференциальным сопротивлением (сварочную дугу или заряжающуюся аккумуляторную батарею). Нестабильность проявляется в том, что при неизменном положении ручки регулятора выходной ток хаотично изменяется относительно заданного среднего значения. Регуляторы, в которых тринисторами управляют постоянным током, в этих условиях работают более стабильно. Кроме того, регулятор сварочного тока должен регулировать сварочный ток, но не амплитуду выходного напряжения сварочного аппарата. А при изменении угла отсечки от 90 до 0 град. амплитуда импульсов напряжения на выходе выпрямителя уменьшается, что нежелательно, так как ухудшаются условия зажигания дуги.

Чтобы расширить пределы регулировки тока, не усложняя тринисторный регулятор, в аппарате предусмотрен мощный ступенчатый реостат на резисторах R1-R4. Такие реостаты нередко включают в цепь вторичной обмотки сварочного трансформатора. Но включение его последовательно с первичной обмоткой даёт несколько преимуществ. В частности, трансформатор в этом случае работает при меньшем напряжении, поэтому меньше нагревается. Кроме того, в этом случае проще подобрать высокоомный провод для изготовления резисторов реостата, а в качестве переключателя SA1 можно использовать типовой пакетный переключатель на ток до 30 А.

Цепь вольтодобавки представляет собой однополупериодный выпрямитель на диоде VD3, последовательно с которым в качестве ограничителя тока включена лампа накаливания EL1. В режиме холостого хода (когда сварочная дуга не горит) конденсатор C1 заряжается через диод VD3 до напряжения около 76 В при любом положении переключателя SA2. Поскольку сопротивление холодной нити накаливания лампы минимально, конденсатор C1 заряжается быстро. После зажигания дуги напряжение на конденсаторе C1 становится меньше. В этом режиме ток, протекающий через диод VD3, ограничен сопротивлением лампы EL1, которое растёт по мере разогрева нити, поэтому ток остаётся в допустимых для диода пределах и лишь незначительно увеличивает сварочный ток.

Вольтодобавка – очень полезное устройство. При её отсутствии и низком напряжении холостого хода на выходе сварочного аппарата дуга зажигается с трудом, что снижает производительность труда сварщика и сильно его утомляет. Повышение напряжения холостого хода без применения вольтодо-бавки резко уменьшает КПД сварочного аппарата и увеличивает нагрузку на электрическую сеть. Но во многих случаях узлы вольтодобавки слишком сложны, а в некоторых случаях недостаточно эффективны. Например, в [1] этот узел выполнен так, что при горении дуги через цепь вольтодобавки может протекать довольно большой ток, ограниченный только активным сопротивлением дросселя. Чтобы сохранить этот ток в допустимых пределах, напряжение вольтодобавки выбрано небольшим (10…12 В), что снижает её эффективность. Желательно, чтобы вольтодобавка повышала напряжение холостого хода до 80…90 В.

Кроме того, в устройстве, описанном в [1], выходной ток в момент зажигания дуги ограничен индуктивным сопротивлением дросселя, что дополнительно затрудняет её образование. Практика показывает, что дуга лучше всего зажигается в случае, когда на выходе сварочного выпрямителя установлен конденсатор. Немного хуже результат бывает, когда у выпрямителя нет вообще никакого сглаживающего фильтра. Но тяжелее всего дуга зажигается, если сглаживающий фильтр состоит только из дросселя или заканчивается дросселем.

Ёмкость конденсатора C1 должна быть такой, чтобы обеспечить быстрый переход искрового разряда в маломощную дугу. Практика показывает, что для этого достаточно его ёмкости в 3000 мкФ. Сгладить переменную составляющую сварочного тока такой конденсатор не может, да и необходимости в этом нет. При горении сварочной дуги напряжение на конденсаторе C1 пульсирует от нуля до амплитудного значения. Поэтому конденсатор C1 должен выдерживать пульсацию напряжения с такой амплитудой. При этом нужно иметь в виду, что допустимая амплитуда пульсаций напряжения на оксидных конденсаторах обычно не превышает 10…20 % их номинального рабочего напряжения.

Вопрос о том, какой сглаживающий фильтр лучше использовать в выпрямителе сварочного аппарата, является дискуссионным. Многие авторы статей, опубликованных в журналах и особенно в Интернете, считают, что в фильтре выпрямителя сварочного аппарата лучше применять дроссель. Например, бытует мнение, что его наличие предотвращает прилипание электрода к свариваемой детали. Но причина прилипания заключается обычно в недостаточной мощности источника сварочного тока (или в неумении выполнять сварку). При этом маломощная дуга немного расплавляет электрод и деталь, а для того чтобы создать мощную дугу, у источника не хватает мощности. В результате при случайном касании электродом свариваемой детали расплавленный металл электрода при соприкосновении с более холодной деталью кристаллизуется и электрод приваривается к детали.

Дроссель не может и облегчить зажигание дуги, потому что в режиме холостого хода он не запасает в себе энергии. В момент касания электродом детали ток начинает нарастать от нуля, дроссель начинает запасать энергию. В это время энергия источника идёт не на создание дугового разряда, а накапливается в магнитном поле дросселя.

В описаниях сварочных аппаратов, трансформаторы которых изготовлены на базе асинхронных электродвигателей, обычно рекомендуют удалять бандажные полосы, расположенные на внешней стороне пакета статорных пластин, и выступы на внутренней стороне этих пластин. При этом готовый трансформатор крепят в корпусе сварочного аппарата подобно маломощным трансформаторам с тороидальными магнитопроводами. Но сварочный трансформатор имеет большую массу, а при работе может сильно нагреваться. Вес трансформатора при таком креплении давит на изоляцию проводов обмотки, что может привести к её повреждению и межвитковым замыканиям. Эта проблема особенно сильно проявляется при недостаточно термостойкой изоляции проводов.

Удаление бандажных полос и выступов статорных пластин – очень трудоёмкая и не только бесполезная, но даже вредная операция. Однако считается, что бандажные полосы следует удалить, чтобы они не замыкали между собой статорные пластины. Удаление выступов вообще никак не обосновывают. Может быть, это делают, чтобы увеличить площадь окна магнитопровода или немного уменьшить расход провода.

Но дело в том, что размер окна магнитопровода, как правило, вполне достаточен, а экономия провода получается очень небольшой. Удаляют выступы пластин и бандаж обычно с помощью зубила и молотка. После такого удаления между пластинами образуется множество точек электрического контакта, которые могут создать в магнитопроводе пути для вихревых токов.

Магнитный поток в кольцевой части магнитопровода электродвигателя и трансформатора течёт параллельно бандажным полосам, не пересекая их, и не может создать в них вихревые токи. Разница только в том, что в статоре двигателя поток разделяется на две половины, текущие в диаметрально противоположных участках кольцевого магнитопровода в одну сторону, а в трансформаторе по кольцу течёт единый поток. Поэтому эффективное сечение одного и того же магнитопровода в трансформаторе получается приблизительно в два раза меньше, чем в двигателе, а средняя длина силовой линии – больше. В результате необходимое число витков обмотки трансформатора больше, чем обмотки двигателя на то же напряжение. Определять его лучше экспериментальным путём.

Конструкция магнитопровода трансформатора предлагаемого сварочного аппарата изображена на рис. 2. Бандажные полосы и выступы статорных пластин оставлены на месте. Для того чтобы витки обмоток не проваливались между выступами статорных пластин, к торцам их пакета 5 крепят две кольцевые пластины 3. Между выступами статорных пластин расположены четыре шпильки 4, изолированные от статорных пластин (используются прокладки, которые применялись в электродвигателе для изоляции обмоток). Шпильки ввинчены в стойки 2 с внутренней резьбой, закреплённые на деревянном основании 1. Поэтому нагрузка от веса трансформатора передаётся на основание 1 только через стойки 2, а не через изоляцию проводов. Это позволяет повысить максимально допустимую рабочую температуру трансформатора без риска деформации изоляции проводов и замыканий.

Рис. 2

В верхней части магнитопровода на двух из четырёх стягивающих пакет шпильках 4 закреплены кронштейны 6 с ручкой 7 из немагнитного материала (например, алюминия). Желательно из такого же материала изготовить и кронштейны 6, и стойки 2, но большой необходимости в этом нет. Чтобы оставить больше места для размещения обмотки, можно использовать только три шпильки, расположив их (в виде сверху) в вершинах равностороннего треугольника, но тогда придётся изменить конструкцию ручки.

В качестве собственно магнитопровода применён статор асинхронного двигателя мощностью 7,5 кВт. Обмотка I состоит из 305 витков алюминиевого провода сечением 4 мм2 в тугоплавкой пластмассовой изоляции. Обмотка II намотана двумя сложенными вместе алюминиевыми проводами АПВ-10 сечением 10 мм2 каждый. Она содержит 77 витков. Отводы сделаны от 48, 58 и 69-го витков.

Для определения необходимого числа витков на магнитопровод была намотана пробная обмотка и измерена её индуктивность. Затем было рассчитано число витков обмотки I для получения индуктивного сопротивления 220 Ом на частоте 50 Гц. В результате ток холостого хода трансформатора получился около 1 А. Затем, исходя из необходимого коэффициента трансформации, было вычислено число витков обмотки II.

Трансформатор тока T1 выполнен на магнитопроводе от выходного трансформатора кадровой развёртки ТВК-110. Его первичная обмотка – один виток монтажного провода сечением 2,5 мм2. Вторичная обмотка содержит 100 витков провода ПЭВ-2 диаметром 0,5 мм.

Если в качестве измерительной головки PA1 использовать стрелочный авометр на пределе измерения 0,5 А, то его стрелка будет полностью отклоняться при токе 100 А через обмотку I. Такой запас по току полного отклонения необходим вследствие того, что в процессе сварки измеряемый ток непрерывно и резко изменяется. В результате стрелка прибора с малым током полного отклонения часто бьётся об упоры, что приводит к быстрому выходу измерительного механизма из строя.

Узел измерения тока можно без проблем перенести в цепь обмотки II трансформатора T2. Но большой необходимости в этом нет. Коэффициент трансформации известен, и зная ток в обмотке I, значение сварочного тока всегда можно вычислить.

Резисторы R1-R4 реостата изготовлены из трёх сложенных вместе нихро-мовых проводов от электронагревательной спирали мощностью 2 кВт. Эти резисторы при работе сварочного аппарата могут сильно нагреваться, поэтому они установлены на термостойком основании из огнеупорного облегчённого кирпича с отверстиями, через которые и пропущены нихромовые провода. Чтобы сделать реостат более компактным, можно распилить кирпич на две части и использовать только одну половину.

Вместо реостата можно применить дроссель с несколькими отводами от обмотки. Но масса и габариты дросселя получаются значительно большими, чем у реостата, изготовленного из кирпича и нихромового провода. Целесообразность регулирования сварочного тока дросселем зависит от нескольких обстоятельств. Например, при выполнении большого объёма сварочных работ дроссель позволит уменьшить расход электроэнергии и, следовательно, её стоимость, так как рассеиваемая им активная мощность незначительна.

Если необходимо выполнять сварку переменным током, то сварочную цепь следует включить в разрыв провода в точке A (см. рис. 1). При этом выводы конденсатора C1 должны быть замкнуты перемычкой, способной без заметного нагревания выдержать сварочный ток. В этом случае регулятор тока работает как обычно, но вольтодобавка отсутствует.

Перед выполнением сварочных работ рабочий режим сварочного аппарата рекомендуется устанавливать в следующем порядке. Сначала в зависимости от необходимой мощности сварочной дуги переключателем SA2 установить необходимое выходное напряжение, а движки переменных резисторов R5 и R6 перевести в правое (по схеме) положение. Затем следует поставить в нужное положение переключатель SA1 и, не включая аппарат, соединить перемычкой выводы конденсатора C1. Включив аппарат в сеть, с помощью переменных резисторов R5 и R6 установить ток короткого замыкания на 30…50 % больше необходимого сварочного тока.

Режим короткого замыкания должен быть кратковременным, не более 2…3 с, после чего следует отключить аппарат от сети и удалить перемычку с выводов конденсатора C1. Теперь можно вновь включать аппарат и приступать к выполнению сварки. В дальнейшем переменными резисторами R5 и R6 при необходимости можно подрегулировать ток. Типовые режимы сварки различных деталей приводятся в специальной литературе.

Применённый в описанном сварочном аппарате тринисторный регулятор по стабильности выходного тока аналогичен описанному, например, в [2], но по схеме заметно проще. Это связано с тем, что в нём отсутствует дополнительный выпрямитель для питания цепи управляющего электрода тринистора. Но его можно ввести, построив сварочный аппарат по схеме, изображённой на рис. 3. Дополнительная обмотка III трансформатора T2 должна содержать 10 витков монтажного провода сечением 1,5 мм2 (для механической прочности). При этом выпрямленное напряжение на резисторе R5, сглаженное конденсатором C1, будет около 10 В. Ток управляющих электродов тринисторов станет не пульсирующим, а постоянным, зависящим от положения движка переменного резистора R5.

Рис. 3

Литература

1. Степанов Л. “Вольтодобавка” в сварочном аппарате. – Радио, 2004, № 6, с. 40.

2. Жеребцов И. П. Основы электроники. – Л.: Энергоатомиздат, 1985.

Автор: А. Сергеев, г. Сасово Рязанской обл.

“Вольтодобавка” в сварочном аппарате

Л. СТЕПАНОВ, г. Истра Московской обл.

Самодельные малогабаритные сварочные аппараты с переменным сварочным током и питанием от бытовой электросети просты в изготовлении и недороги, однако работать с ними трудно — устойчивость дуги недостаточна. Улучшить работу аппарата можно, если перевести его на постоянный сварочный ток [1].

Как показывает практика, при постоянном сварочном токе для горения дуги вполне достаточно напряжения 30…40 В. Но зажечь ее по-прежнему не просто. Для маломощного сварочного аппарата — это самый тяжелый режим, так как происходит замыкание вторичной обмотки на короткое время до момента отведения электрода от детали.

Облегчить процесс зажигания дуги можно повышением напряжения холостого хода сварочного аппарата. Однако повышение этого напряжения ограничено требованиями электробезопасности — оно не должно превышать 80 В согласно ГОСТ95-77Е [2]. К тому же, как уже было сказано, оптимум по условиям горения дуги находится, наоборот, в зоне меньших значений напряжения.

Поэтому я поставил себе задачу разработать сварочный аппарат, у которого напряжение холостого хода повышено “вольтдобавкой”, а после зажигания дуги уменьшается до оптимальных 30…40 В. Схема такого аппарата показана на рис. 1.

Сварочный трансформатор Т1 с диодным выпрямителем VD1—VD4 дополнен еще одной обмоткой III, выпрямителем VD5—VD8, дросселем L1 и переключательным диодом VD9. Обмотка III намотана на отдельном каркасе и рас-

положена рядом с катушкой, содержащей сетевую и основную обмотки I и II соответственно.

Основная вторичная обмотка II рассчитана на напряжение 30…40 В и ток 100… 120 А. Она обеспечивает рабочий сварочный ток в дуге. Дополнительная вторичная обмотка III рассчитана на напряжение 12… 14 В при токе 10 А. Она формирует напряжение “вольтдобавки”.

До момента касания электродом свариваемых деталей напряжение на нем равно сумме значений выпрямленного напряжения обеих обмоток, поскольку переключательный диод VD9 оказывается закрытым выходным напряжением моста VD5—VD8, а оба моста — включенными последовательно. Напряжение на электроде равно 42…54 В.

При касании электродом детали диод VD9 открывается, напряжение на нем уменьшается до 1,5 В, обеспечивая сварочный ток через зажженную дугу. Поскольку через диоды VD5—VD8 и дроссель L1 сварочный ток не протекает, для этого моста достаточно десятиам-перных диодов, а дроссель можно намотать на любом магнитопроводе сечением 10… 12 см2. Обмотку выполняют проводом ПЭВ-2 диаметром 1,6… 1,8 мм до заполнения окна. При сборке магнито-провода необходимо предусмотреть немагнитный зазор между его частями, вложив прокладку из прессшпана толщиной 0,5… 1 мм.

Вместо КД242Б можно использовать диоды Д305, Д214, КД213А, КД213В, КД2999А—КД2999В. Их надо установить на пластинчатые теплоотводы размерами 100x100x5 мм. Вместо ВК2-200 подойдут диоды Д161-250, Д161-320.

Эти диоды лучше всего смонтировать на теплоотводы заводского изготовления. Здесь могут быть полезны рекомендации, данные в [2].

Конструктивно устройство “вольтдобавки” может быть выполнено и в виде приставки к бытовому сварочному аппарату, переведенному на постоянный сварочный ток. Схема такой приставки показана на рис. 2. Магнитопровод трансформатора Т1 и его сетевая обмотка — от сетевого трансформатора ТС-270, используемого в старых ламповых телевизорах цветного изображения. Вторичную обмотку на 12 В при токе до 15 А надо намотать самостоятельно. Целесообразно предусмотреть у этой обмотки выводы на 13, 14и 15Вс тем, чтобы приставку можно было использовать и для других целей, в частности для зарядки аккумуляторных батарей.

Переключательный диод VD5 входит в состав приставки. Дроссель L1 такой же, как указано выше.

Если немного изменить схему на рис. 2, можно уменьшить число необходимых диодов, а значит, и громоздких теплоотводов для них, как показано на рис. 3. Работа этого узла аналогична описанному выше, разница лишь в том, что роль переключательных выполняют два диода VD1, VD3 выпрямительного моста аппарата. Они открываются поочередно на половину периода сетевого напряжения, когда дуга еще не зажжена, и закрыты, когда дуга горит.

В заключение следует заметить, что при изготовлении сварочного аппарата целесообразно воспользоваться информацией, изложенной в [2].

ЛИТЕРАТУРА

1. Клабуков А., Бабинцев С. Доработка сварочного аппарата. — Радио, 2002, № 4, с. 42.

2. Володин В. Сварочный трансформатор: расчет и изготовление. — Радио, 2002, № 11, с. 35, 36; №12, с. 38, 39.

РАДИО № 6, 2004, с.40

Попал мне в руки китайский сварочный полуавтомат Vita (в дальнейшем буду называть просто ПА), в котором сгорел силовой трансформатор, просто знакомые попросили отремонтировать.

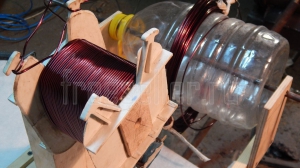

Жаловались на то, что когда ещё работал, то им невозможно было что-то сварить, сильные брызги, треск и т.д. Вот решил я его довести до толку, и заодно поделится опытом, может, кому то пригодится. При первом осмотре я понял, что трансформатор для ПА был намотан не правильно, поскольку первичная и вторичная обмотки были намотаны отдельно, на фото видно, что осталась только вторичка, а первичка была намотана рядом, (так мне трансформатор принесли).

А это значит, что такой трансформатор имеет круто падающую ВАХ (вольт амперная характеристика) и подходит для дуговой сварки, но не для ПА. Для Па нужен трансформатор с жёсткой ВАХ, а для этого вторичная обмотка трансформатора должна быть намотана поверх первичной обмотки.

Для того чтобы начать перемотку трансформатора нужно аккуратно отмотать вторичную обмотку, не повредив изоляцию, и спилить перегородку разделяющую две обмотки.

Для первичной обмотки я буду использовать медный эмалевый провод толщиной 2 мм, для полной перемотки нам хватит 3,1 кг медного провода, или 115 метров. Мотаем виток к витку от одной стороны к другой и обратно. Нам нужно намотать 234 витка – это 7 слоёв, после намотки делаем отвод.

Дальше мотаем 39 витков, делаем ещё отвод, 25 витков – отвод, и 14 витков отвод.

Первичную обмотку и отводы изолируем матерчатой изолентой. Дальше мотаем вторичную обмотку тем проводом, что мы отмотали раньше. Наматываем плотно 36 витков, шинкой 20 мм2, приблизительно 17 метров.

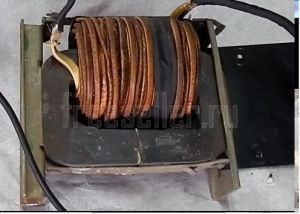

Трансформатор готов, теперь займемся дросселем. Дроссель не менее важная часть в ПА без которой он не будет нормально работать. Сделан он неправильно, потому что не имеет зазора между двумя частями магнитопровода. Дроссель я намотаю на железе от трансформатора ТС-270. Трансформатор разбираем и берём с него только магнитопровод. Провод того же сечения, что и на вторичной обмотке трансформатора мотаем на один крен магнитопровода, или на два последовательно соединив концы, как вам нравится. Самое главное в дросселе это немагнитный зазор, который должен быть между двух половинок магнитопровода, достигается это вставками из текстолита. Толщина прокладки колеблется от 1,5 до 2 мм, и определяется экспериментальным путём для каждого случая отдельно.

Для более устойчивого горения дуги в цепь нужно поставить конденсаторы емкостью от 20000 до 40000 мкФ и напряжение конденсаторов должно быть от 50 вольт. Схематически всё это выглядит так.

Для того что бы ваш ПА заработал нормально будет достаточно сделать выше указанные действия.

А для тех, кого раздражает постоянный ток на горелке нужно в цепь поставить тиристор на 160-200 ампер, как это сделать смотрите в видео.

Всем спасибо за внимание -)

Регулятор тока для сварочного аппарата

Приветствую, Самоделкины!

Не так давно у автора YouTube канала «AKA KASYAN» оказался вот такой трехфазный силовой трансформатор от глубинного вибратора для укладки бетона.

Минусом данного трансформатора является то, что его обмотки намотаны алюминиевым проводом. А плюс заключается в том, что напряжение вторичных обмоток составляет порядка 36В.

В общем автор решил сделать из этого трансформатора самодельный сварочный аппарат. Выходное напряжение достаточно для нормального розжига дуги.

Трансформаторные сварочные аппараты были вытеснены более компактными и имеющими меньший вес инверторными сварочными аппаратами. Но неоспоримым плюсом трансформаторных сварочных аппаратов является предельно высокая надежность и долговременная постоянная нагрузка.

Сам же сварочный аппарат состоит из 2-ух основных частей: силового трансформатора и системы регулировки тока сварки.

Если аппарат постоянного тока, то в его состав входит еще и выпрямитель.

Ниже представлена достаточно известная схема регулировки сварочного тока на основе тиристоров:

Регулировка сварочного тока может осуществляться несколькими способами, например, нагрузочным балластом или сопротивлением, переключая отводы на первичные обмотки трансформатора, ну и наконец электронный способ регулировки, выполняемый, как правило, с помощью тиристоров.

Регуляторы тока на основе тиристоров являются предельно надежными и к тому же обладают высоким КПД из-за импульсного принципа регулировки. Что еще немаловажно, при регулировке мощности выходное напряжение сварочного аппарата без нагрузки остается неизменным, а это значит, что будет уверенный розжиг дуги в любом диапазоне выходного тока.

Регуляторы мощности можно устанавливать, как на входе по первичной цепи:

Так и на выходе, после вторичной обмотки:

Проблема состоит в том, что принцип регулировки мощности с помощью регулятора данного типа основывается на обрезании начального синусоидального сигнала, то есть, на нагрузку поступают части синусоиды, и если регулятор установлен по первичной цепи, то на трансформатор пойдут импульсы неправильной формы, что приводит к образованию своеобразного звука, дополнительной вибрации и перегреву обмоток.

Но несмотря ни на что данные системы вполне успешно справляются с индуктивной нагрузкой, а если к тому же под рукой имеется хороший и достаточно надежный трансформатор, то попробовать повторить, думаю, стоит.

В данном примере система регулировки тока установлена по вторичной цепи.

Это позволяет нам управлять сварочным током непосредственно. Плюс к тому такая система помимо регулировки сварочного тока будет служить еще и выпрямителем, то есть, дополняя сварочный трансформатор таким регулятором, вы получаете сварку постоянным током с возможностью регулировки.

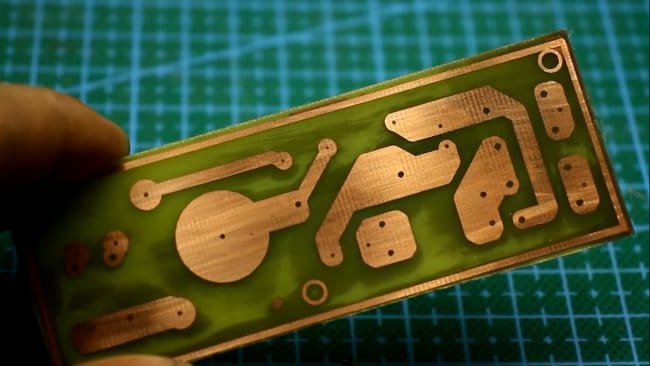

Теперь подробней разберем схему будущего устройства. Она состоит из регулируемого выпрямителя:

В его состав входят пара диодов и пара тиристоров:

Далее идет система управления тиристорами:

Система управления в данном примере запитана от отдельного маломощного трансформатора с напряжением вторичной обмотки от 24 до 30В с током не менее 1А.

Конечно можно было на основном силовом трансформаторе намотать обмотку с необходимыми характеристиками и использовать его для запитки системы управления.

Сама схема выполнена на небольшой печатной плате. Ее вы можете скачать ЗДЕСЬ, вместе с общим архивом проекта.

Тиристор можно использовать любой с током не менее 1А.

В данном примере автор использовал 10-амперный, но в этом нет никакого смысла, просто такой был под рукой. То же самое и с диодами, хватит и 1-амперных, но запас по току никогда не будет лишним.

Верхний регулятор позволят настраивать пределы выходного тока.

Второй регулятор служит для регулировки основного тока сварки, тут уже необходимо использовать проволочные переменные резисторы желательно на 10 и более ватт.

Изначально автор установил вот такого монстра:

Но потом он был заменен на вот такой, менее мощный:

А сейчас давайте рассмотрим силовой выпрямитель:

Диоды и тиристоры, использованные здесь, несмотря на монструозный вид и прекрасные характеристики были куплены на барахолке буквально за копейки.

Данные диоды типа В200 с током в 200А, обратное напряжение зависит и от индекса. В данном случае 1400В. А вот тиристоры более мощныеТ171-320.

Такие тиристоры рассчитаны на ток аж в 320А. Ток в ударном режиме может доходить до 10000А. Конечно данные диоды и тиристоры способны на большее, и они не сгорят даже при токах в 300-400А. А еще эти компоненты произведены еще в СССР, то есть, их характеристики никак не завышены заводом изготовителем.

К недостаткам такого регулятора можно отнести разве что большой вес и приличные размеры.

Для всех силовых соединений автор применил луженые медные клеммы. Такие без труда можно приобрести практически в любом строительном магазине, стоят они не дорого.

Провода 2 по 6 квадратов параллельно, мало конечно, но зато они медные.

Держатель для электродов автор нашел в ближайшем строительном магазине, не совсем удобный конечно, да и качество изготовления оставляет желать лучшего, но какой был.

Теперь вернемся к трансформатору. Так как силовой трансформатор у нас трехфазный, а работать ему предстоит в однофазной сети, то нам придется пере коммутировать обмотки. На каждой катушке имеется своя первичная и вторичная обмотка.

Центральную катушку автор исключил.

Две крайние катушки подключены параллельно, как по первичной, так и по вторичной обмотке для работы от однофазной сети.

Но в ходе экспериментов выяснилось, что с учетом потерь на выпрямителе, напряжения недостаточно для нормального розжига дуги, поэтому вторичные обмотки пришлось подключить последовательно для увеличения общего напряжения, ток при этом будет соответственно в 2 раза меньше, но что поделать.

При токах 75-80А данный трансформатор начинает перегреваться и вонять, а так система управления именно в таком исполнении спокойно может быть использована для токов в 200 и даже больше ампер.

Спалив 3 электрода, автор понял, что трансформатор сильно перегрелся, все-таки он не предназначен для таких задач, но мы в данном случае проверяли систему регулировки тока, а она работает неплохо.

На этом все. Благодарю за внимание. До новых встреч!

Видеоролик автора:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Содержание / Contents

Вообще

Вид спереди

Вид сзади

Вид слева

В качестве сварочной проволоки используется стандартная

5кг катушка проволоки диаметром 0,8мм

Сварочная горелка 180 А вместе с евроразъемом

была куплена в магазине сварочного оборудования.Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку).

Печатка, см. чертеж в архиве

Вид на монтаж

Плата управления

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

В итоге были применены советские конденсаторы, которые работают по сей день, К50-18 на 10000 мкф х 50В в количестве трёх штук в параллель.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2 мм, (родной каркас слишком слабый). Размер щеки 147×106мм. Размер остальных частей: 2 шт. 130×70мм и 2 шт. 87×89мм. В щеках вырезаем окно размером 87×51,5 мм.

Каркас катушки готов.

Ищем обмоточный провод диаметром 1,8 мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т. п.

Стеклоткань — на мой взгляд, самая лучшая изоляция получается

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт. Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Подробные чертежи корпуса см. в приложении.

Мотор М применен от стеклоочистителя ВАЗ-2101.

Убран концевик возврата в крайнее положение.

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

▼ Файловый сервис недоступен. Зарегистрируйтесь или авторизуйтесь на сайте.

Камрад, рассмотри датагорские рекомендации

Андрей (bedjamen)

Вологда

Логин bedjamen – это был мой пёс, эрдельтерьер, по кличке Беджамен Моден Тайп Хауэлл. Дата его рождения 7 апреля 2002 года.Мои поделки за последние несколько лет:

https://yadi.sk/d/4_KITmRVcARCX

Как улучшить свою сварку: полезные советы для GMAW

Газовая дуговая сварка (GMAW) – это полуавтоматический процесс сварки, в котором используется проволочный электрод, подаваемый через сварочный пистолет.

Эта непрерывная подача проволоки во время сварки освобождает сварщика и позволяет ему или ей полностью сфокусироваться на положении пистолета, чтобы обеспечить правильную длину дуги. Типичная горелка GMAW показана на Рисунок 1 .

| Рисунок 1 |

Преимущества процесса включают его высокую скорость осаждения, эффективное использование присадочного металла, удаление шлака и флюса, а также уменьшение дыма и дыма.Недостатком является то, что GMAW требует больше оборудования, что делает его менее портативным, чем дуговая сварка в защитном металле (SMAW). Кроме того, защитный газ, необходимый для GMAW, может усложнить наружное применение.

Параметры сварки

Следующие советы помогут вам подготовиться к следующей работе GMAW.

1. Выберите правильный защитный газ, чтобы получить наилучший результат от присадочного металла. Электроды со сплошной проволокой, используемые в GMAW, требуют защитного газа для защиты расплавленной сварочной ванны от загрязнений в атмосфере, в частности от кислорода и азота.Идеальный конечный результат не дает шлака, что значительно сокращает время очистки.

Наиболее типичными защитными газами, используемыми для применения в большинстве проволок из мягкой стали, являются 100% диоксид углерода и 75% аргон / 25% диоксид углерода. Они наиболее широко используются для режимов передачи с шаровым и коротким замыканием.

Преимущества обоих изложены в Рисунок 2 . При выборе присадочной проволоки для GMAW всегда читайте рекомендации производителя по выбору защитного газа.

| Рисунок 2 |

2. Перед началом любого сварочного проекта убедитесь, что заготовка максимально чистая. Используйте чистую ткань, проволочную щетку или наждачную бумагу для удаления ржавчины, грязи, краски, жира, масла или любых других загрязнений. Избегайте очистки растворителей из-за риска взрыва, пожара или болезни от токсичных паров.

3. Установите источник питания в соответствии с инструкциями производителя относительно полярности провода. Источник питания, который не настроен на правильную полярность, может производить сварку низкого качества.

4. Следуйте спецификациям проволочного электрода, чтобы установить правильную скорость подачи (силу тока) и напряжение. Любой источник питания может потребовать некоторой тонкой настройки. Протестируйте несколько сварных швов на металлоломе, чтобы убедиться, что скорость подачи проволоки и напряжение настроены для точного выполнения.

Слишком высокая скорость проволоки приведет к отложению избыточного металла, потере присадочного металла или возможному выгоранию.Скорость проволоки, установленная слишком медленно, приведет к тому, что сварной шов не проникает в шов или не заполняет его должным образом, а также может привести к «выгоранию» проволоки или расплавлению на конце.

Слишком высокое напряжение создаст чрезмерное разбрызгивание и более широкий пористый шарик. Кроме того, высокое напряжение может привести к подрезанию – канавка, расплавленная в заготовке, не заполнена надлежащим образом металлом сварного шва. Слишком низкое напряжение создает узкий сварной шов, которому не хватает правильного проникновения и плавления.

5. Совместите правильный вывод электрода с используемым диаметром провода. Разрыв – это длина нерасплавленной проволоки, выходящей из контактного наконечника сварочного пистолета. Это влияет на величину силы тока, потребляемой проволокой, и результат сварки. Определение того, сколько вылетов использовать, зависит от диаметра проволоки.

Например, следует соблюдать следующие рекомендации: для 0,024- и 0,030-дюймового провода используйте выгиб от 1/4 до 3/8 дюйма; для 0,035- и 0,045-дюймового провода используйте выступ от 3/8 до 1/2 дюйма.

Внесите небольшие изменения в выбег, чтобы точно настроить силу тока для желаемого результата. Удлинение прижима немного уменьшает силу тока, а при укорочении – небольшое увеличение силы тока.

Слушайте дугу во время сварки. Хорошая дуга звучит последовательно, как жарка бекона. Если слышны чрезмерные удары и трещины, возможно, электрод слишком сильно торчит из пистолета или скорость подачи проволоки слишком высокая.

Методы управления сварщиком

Даже опытный сварщик нуждается в постоянном техническом образовании.Следующие советы могут помочь с вашими будущими сварочными работами.

1. Изучите правильные углы электрода. Обязательно правильно расположите проволочный электрод над сварным швом для максимального охвата, обращая особое внимание на рабочий угол и угол перемещения.

Рабочий угол – это угол, под которым проволока направлена на сварное соединение. Для круговых и тройных сварных швов требуется рабочий угол 45 градусов, а для стыковых сварных швов – рабочий угол 90 градусов.

Угол перемещения – это угол проволоки, проходящей вдоль пути сварки.Для большинства случаев сварки проволокой этот угол составляет от 15 до 30 градусов. Самый распространенный угол перемещения называется углом сопротивления, при котором электрод указывает в направлении, противоположном направлению движения дуги.

2. Научитесь эффективно управлять сварочным пистолетом. Для круговых и тройных сварных швов манипулируйте пистолетом, чтобы создать серию маленьких овалов, чтобы обеспечить хорошее покрытие при сварке. Следите за тем, чтобы не зайти слишком далеко назад в сварочную ванну, иначе могут возникнуть проблемы с плавлением.

Для стыковых соединений, манипулировать пистолетом так, чтобы электрод двигался по Z-образной схеме, перемещаясь вдоль заготовки (см. , Рисунок 3, ).Этот рисунок наиболее эффективен, поскольку он обеспечивает более плоский сварной шов, равномерно распределяя расплавленную сварочную ванну по стыку.

| Рисунок 3: Z-образный рисунок наиболее эффективен для стыковых соединений, поскольку он обеспечивает более плоский шов. |

3. Контролируйте скорость движения во время сварки. Наблюдайте за расплавленной сварочной лужей и прислушивайтесь к дуге для доказательства слишком быстрого или слишком медленного перемещения.

Движение с высокой скоростью или слишком быстро приводит к недостаточному проникновению, и будут слышны хлопающие звуки, когда провод соприкасается с холодным металлом прямо перед лужей.Сварка при низких скоростях движения или слишком медленное движение приведет к накоплению металла сварного шва, что приведет к плохому плавлению.

Если во время GMAW возникла одна из следующих проблем, попробуйте следующие решения (по одному):

Incomplete fusion. Неполное плавление – это разрыв, который возникает, когда металл сварного шва не полностью сплавлен с основным металлом. Это может происходить между металлом сварного шва и основным металлом или между проходами в многопроходном сварном шве. Решения:

- Уменьшить скорость движения.

- Увеличьте сварочный ток.

- Очистить соединение перед сваркой.

- Проверить углы электродов. Когда металл сварного шва опережает дугу или когда слой сварного шва слишком толстый, дуга не может достичь основного металла.

Пористость. Пористость – это газовый карман в металле сварного шва, который может быть разбросан небольшими скоплениями или по всей длине сварного шва. Эти пустоты, которые могут быть внутренними и / или на поверхности валика сварного шва, ослабляют сварной шов. Решения могут быть следующими:

- Увеличить скорость потока защитного газа.

- Используйте ветрозащитные экраны, потому что сквозняки могут отклонять покрытие защитного газа.

- Очистить сопло сварочного пистолета. Поток защитного газа блокируется, когда брызги накапливаются на сопле.

- Заменить защитный цилиндр, если он намокнет или загрязнится.

- Понизьте сварочный ток, что снижает скорость подачи проволоки.

- Уменьшить сварочное напряжение.

- Уменьшить выпячивание электрода.

- Уменьшить скорость движения.

- Очистите поверхность основного металла или присадочного металла от ржавчины, жира, масла, влаги или грязи.

- Замените на другой основной металл с другим составом, если в используемом основном металле есть примеси, такие как сера и фосфор в стали.

Другие методы манипуляции

Подрезание. Подрезание – это состояние, которое возникает, когда канавка плавится в основном металле рядом с носком или корнем сварного шва, который не заполнен металлом сварного шва. Особая проблема с угловыми сварными швами, подрезка приводит к более слабому соединению в носке сварного шва, что может привести к растрескиванию.Чтобы устранить эту проблему:

- Уменьшите сварочный ток.

- Уменьшить напряжение сварочной дуги.

- Уменьшите скорость движения, чтобы сварочный металл мог полностью заполнить все расплавленные участки основного металла.

- Очистите сопло пистолета внутри контактной трубки или удалите заклинившую проволоку электрода, если происходит неправильная подача проволоки.

- Пауза на каждой стороне сварного шва при использовании техники плетения.

- Проверьте и отрегулируйте угол электрода.

Когда происходит перекрытие, металл сварного шва выступает над краем или носком сварного шва.Вы можете:

- Увеличить скорость движения, поскольку сварочная ванна опережает электрод.

- Используйте более высокий сварочный ток.

- Правильные углы электродов, потому что неправильный угол позволяет силе дуги толкать расплавленный металл сварного шва по неподвижным участкам основного металла.

Металлические частицы, выбрасываемые во время сварки, которые не образуют часть сварного шва, представляют собой брызги при сварке. Чрезмерное разбрызгивание создает плохой внешний вид сварного шва, приводит к бесполезному расходу электродов, затрудняет удаление шлака и может привести к неполному плавлению в нескольких сварных швах.Решения:

- Уменьшить сварочный ток.

- Уменьшить напряжение дуги.

- Сократить количество вылетов.

- Заменить смесью аргон / диоксид углерода при использовании газа, экранирующего диоксид углерода.

Плавление происходит, когда дуга плавится через дно сварного шва. Способ устранения:

- Уменьшить сварочный ток.

- Увеличить скорость движения.

- Уменьшите ширину корневого отверстия, используя легкое плетение, или увеличьте выбег электрода.Это работает, когда корневое отверстие слишком широкое или корневая поверхность слишком мала.

Это недостаточный поток защитного газа в зону сварки или закупорка потока защитного газа, что вызывает много дефектов GMAW. Чтобы устранить эту проблему:

- Проверьте сварочную горелку и шланги перед сваркой, чтобы убедиться, что защитный газ может течь свободно и не протекает. Также проверьте регулятор / расходомер на пропускную способность газа.

- Очистить брызги от форсунки и контактной трубки.

- Медленная скорость движения.

- Настройте экраны при наличии ветра и воздуха.

- Сократить расстояние между соплом и расплавленной сварочной ванной.

Остановка подачи проволоки. Остановка подачи проволоки – это неисправность системы подачи проволоки, которая гасит дугу и создает неправильный сварной шов. По сравнению с другими процессами сварки с непрерывной подачей проволоки, у GMAW больше всего проблем с остановкой подачи проволоки из-за используемых электродных проволок малого диаметра.Решения могут быть следующими:

- Очистить контактную трубку.

- Очистите трубопровод с помощью сжатого воздуха.

- Выпрямить или заменить кабелепровод.

- Уменьшить давление на ролики подачи проволоки в случае поломки.

- Увеличьте давление на ролики подачи проволоки, чтобы обеспечить достаточную движущую силу.

- Сократите расстояние от устройства подачи проволоки до пистолета или от устройства подачи проволоки до источника электродной проволоки.

- Уменьшить зажимное давление на катушке с проволокой.

| Рисунок 4 |

GMAW требует определенных навыков сварщика для производства высококачественных сварных швов. Полуавтомат GMAW, например, требует, чтобы сварщик контролировал сварочный пистолет и скорость движения.

Однако этот процесс обычно требует меньше навыков по сравнению с ручными сварочными процессами, такими как SMAW, потому что машина контролирует длину дуги и подает присадочную проволоку.

Примеры хороших и плохих сварных швов показаны на Рисунок 4 .Качественная сварка GMAW является результатом хорошей техники сварки и правильного выбора параметров сварки.

Как успешно выполнить прихватку

| TIG Tack Welding Фото любезно предоставлено Weldcraft |

Что такое Tack Welding?

После того, как элементы, подлежащие сварке, были размещены должным образом, обычно путем зажима их на подходящих приспособлениях, прихваточные сварные швы используются в качестве временного средства для удержания компонентов в надлежащем месте, выравнивании и расстоянии друг от друга до окончательной сварки может быть завершено.

В коротких ручных сварочных работах прихватка может использоваться для наладки заготовок без использования приспособлений. Как правило, клеевые швы являются короткими швами. В любой конструкции несколько прихваток выполняются на некотором расстоянии друг от друга, чтобы удерживать края вместе.

Преимущество этой предварительной процедуры сборки состоит в том, что если окажется, что выравнивание для окончательной сварки установлено неправильно, детали можно легко разобрать, выровнять и снова прихватить.

Как правило, прихватка выполняется тем же процессом, который используется для окончательной сварки. Например, узлы из алюминиевого сплава, которые должны соединяться сваркой трением с перемешиванием, привариваются прихваткой с помощью того же процесса с использованием небольшого инструмента, разработанного для этой цели. Или прихваточные швы с электронным пучком, созданные с уменьшенной мощностью, используются для дополнения или замены крепежа и для поддержания правильной формы и размеров во время окончательной электронно-лучевой сварки.

Если окончательная сварка выполняется, когда элементы все еще зажаты в приспособлении, прихваточная сварка должна удерживать элементы на месте и выдерживать значительные напряжения, недостаточно контрастируемые зажимными устройствами, которые имеют тенденцию разъединять компоненты.

Почему важны прихватки?

Временная природа прихваточных сварных швов может создать ложное впечатление, что качество этих вспомогательных соединительных средств не так важно, как качество конечного сварного шва, и что эта операция не должна быть должным образом запрограммирована, выполнена и проверена. Это неправда.

Прихватка – это настоящая сварка, даже если сварные швы нанесены на отдельные короткие бусины. Он выполняет следующие функции:

- Удерживает собранные компоненты на месте и устанавливает их взаимное расположение

- Обеспечивает их выравнивание

- Дополняет функцию приспособления или разрешает его удаление при необходимости

- Контролирует и сопоставляет движение и искажение во время сварка

- Устанавливает и поддерживает зазор соединения

- Временно обеспечивает механическую прочность узла в зависимости от его собственного веса при подъеме, перемещении, манипулировании или опрокидывании

Риски при сварке с дефектом прихватки

При подъеме ненадлежащим образом закрепленные сварные сборки могут разрываться, и части или узлы могут упасть и поставить под угрозу людей или повредить имущество.

Прихватка не должна мешать или ухудшать качество окончательной сварки. Он не должен содержать дефектов сварного шва, таких как дуговые удары, кратеры, трещины, твердые пятна и оставленный на месте шлак.

Многие стали, используемые при изготовлении труб и сосудов, чувствительны к быстрому охлаждению или закалке, особенно после коротких прихваточных швов, из-за ограниченного подводимого тепла, необходимого для прихваточного шва. Примечание: Более высокое тепловыделение замедляет скорость охлаждения, что сводит к минимуму возникновение твердых и хрупких микроструктур.

Твердые, хрупкие и чувствительные к растрескиванию микроструктуры могут образовываться в зоне термического влияния (ЗТВ), если металл быстро охлаждается. В этом случае даже удаление целого сварного шва путем шлифования может оставить опасные, невидимые трещины в основном металле.

Хрупкий металл может треснуть во время затвердевания металла шва или при напряжении. Трещины под ребрами не могут быть легко обнаружены визуальным осмотром, и более тщательные неразрушающие испытания могут не проводиться, если они считаются несущественными для таких ограниченных сварных швов.Однако эти маленькие трещины могут привести к разрушению всей конструкции.

Контроль качества прихваточной сварки

Для обеспечения качества большинство кодов требует, чтобы прихватная сварка выполнялась только в соответствии с квалифицированными процедурами сварки сварщиками, полностью сертифицированными в процессе, применяемом для окончательной сварки.

Требования применимы для любого используемого процесса сварки.

Процедуры контроля искажения

Во всех процессах сварки плавлением последовательность и направление прихваточных сварных швов важны для контроля искажения.Помимо поддержания зазора в стыке, прихваточные сварные швы должны выдерживать поперечную усадку для обеспечения достаточного проникновения сварного шва.

Для длинного шва прихватка должна начинаться с середины и проходить вдоль длины соединения, чередуясь в обоих направлениях, в правильном обратном шаге или последовательности пропуска, чтобы избежать накопления напряжений и деформации.

Сварные швы также могут быть размещены на концах стыка и затем добавлены в середине каждого результирующего расстояния между уже выполненными, пока вся длина не будет покрыта требуемым числом на необходимом расстоянии.

Зачем прихватывать швы в таких последовательностях? Поскольку, если прихваточные сварные швы размещаются постепенно от одного конца к другому, усадка может закрыть зазор на противоположном конце и даже может привести к тому, что один конец листа будет перекрывать другой.

Из-за большего теплового расширения в аустенитных нержавеющих сталях расстояние между прихватками на этих материалах должно быть намного короче, чем для мягкой стали.

Особые требования

Прихватка является важным этапом при подготовке труб к сварке.Тщательное внимание должно быть уделено правильному выравниванию и постоянному раскрытию корня (разрыв сустава), которые контролируют успех самого важного корневого прохода. Хотя эту работу можно поручить установщикам, ее следует тщательно контролировать, чтобы убедиться, что работники имеют соответствующую квалификацию.

Количество и размер прихваток зависит от диаметра трубы и толщины стенки. Сварные швы с полным плавлением должны быть того же качества, что и конечный шов.

Все клеевые швы должны быть тщательно очищены перед тем, как приступить к окончательному сварному шву.

Оба конца каждого прихваточного шва, представляющие начало и конец (которые являются слабыми местами, часто имеющими недопустимые дефекты), должны быть отшлифованы, чтобы устранить возможные недостатки и представить очень постепенный наклон, который смешивает стороны сварного шва с металлом.

Дополнительные меры предосторожности

При использовании прихваточной сварки в качестве закрепления при пайке область, примыкающую к прихватке, должна быть тщательно очищена для удаления окислов, образующихся при сварке.

В полуавтоматической и автоматической сварке точки встречи конечного сварочного электрода с прихваточными сварными швами могут ухудшить контроль напряжения дуги и подачу присадочной проволоки, делая ручную помощь особенно важной для поддержания качества.

Прихватка является важным элементом успешного сварочного проекта, будь то простой или сложный процесс. Поэтому очень важно правильно выполнять процесс и минимизировать риски, связанные с плохой прихваткой.

Для тех, кто новичок в этом или, возможно, кто не сваривает каждый день, сварка трением, также известная как дуговая сварка в защитном металле (SMAW), является одним из наиболее трудных для изучения процессов. Опытные сварщики, которые могут подбирать жало, вставлять электрод и время от времени укладывать отличные сварные швы, могут внушать трепет другим сварщикам. Они заставляют это выглядеть легко.

Однако остальные из нас могут бороться с этим. Это не должно иметь место, если вы обращаете внимание на пять основных элементов, связанных с созданием хорошей, последовательной техники:

- Текущая настройка

- Длина дуги

- Угол электрода

- Манипуляции с электродом

- Скорость движения

Вместе это известно как CLAMS.Правильное решение этих пяти основных задач может улучшить результаты сварочных работ.

Препарат предотвращает обострение

Несмотря на то, что сварка трением может быть самым щадящим процессом на грязном или ржавом металле, не используйте это в качестве оправдания для неправильной очистки материала. Используйте проволочную щетку или шлифовальную машину для удаления грязи, грязи или ржавчины с места сварки. Если вы этого не сделаете, то в первый раз вы рискуете получить хороший шов. Нечистые условия могут привести к растрескиванию, пористости, отсутствию плавления или включения.

При очистке материала убедитесь, что у вас есть чистое место для рабочего зажима. Хорошее, надежное электрическое соединение важно для поддержания качества дуги.

Затем расположитесь так, чтобы у вас был хороший обзор сварочной ванны. Для лучшего обзора держите голову подальше от дыма; это дает вам четкое представление о сварке в соединении и сохранении дуги на передней кромке ванны. Поддерживайте удобную стойку, чтобы вы могли легко поддерживать электрод и управлять им.

CLAMS требует времени для изучения

Объединение всех точек CLAMS (настройка тока, длина дуги, угол наклона электрода, манипулирование электродом и скорость перемещения) может показаться большим вопросом во время сварки, но с практикой это становится второй натурой. Не расстраивайтесь. В конце концов, научиться придерживаться сварки требует кривой обучения. Каждый прикрепляет электрод к заготовке в первые дни, ведя Больше всего интересно, вот как этот процесс получил свое название.

Текущая настройка. Выбранный вами электрод определяет, будет ли ваша машина настроена на постоянный, отрицательный или переменный ток. Убедитесь, что он установлен правильно для вашего приложения. (Положительный электрод обеспечивает примерно на 10 процентов больше проникновения при данной силе тока, чем переменный ток, в то время как прямая полярность постоянного тока, отрицательный электрод, лучше сваривает более тонкие металлы.)

Правильная настройка силы тока в основном зависит от диаметра и типа выбранного электрода. Изготовитель электрода обычно указывает рабочие диапазоны электрода на коробке или в закрытых материалах.Выберите силу тока в зависимости от электрода (см. Рисунок 1 ), положения сварки (примерно на 15 процентов меньше тепла для накладные работы по сравнению с плоским сварным швом) и визуальный осмотр готового шва. Отрегулируйте источник питания на 5-10 ампер за раз, пока не будет достигнута идеальная настройка.

Если ваша сила тока слишком низкая, могут возникнуть три сценария:

- Ваш электрод будет особенно липким при попадании на дугу.

- Ваша дуга будет продолжать гаснуть, сохраняя правильную длину дуги

- Ваша дуга заикается (см. Рисунок 2 )

Если у вас возникла дуга, если лужа чрезмерно жидкая и ее трудно контролировать, ваш электрод гудит, когда он пропал только наполовину, или дуга звучит громче, чем обычно, ваша сила тока может быть установлена слишком высокой (см. Рисунок 3 ) ,Слишком много тепла также может отрицательно повлиять на свойства потока электрода. Если электрод начинает светиться, у вас есть проблема.

Длина дуги. Правильная длина дуги зависит от каждого электрода и области применения. В качестве хорошей отправной точки длина дуги не должна превышать диаметр металлической части (сердечника) электрода (см. , рис. 4, ). Например, 0,125 дюйма Электрод 6010 удерживается на расстоянии около 1/8 дюйма от основного материала.

При слишком близком удерживании электрода к соединению уменьшается сварочное напряжение.Это создает неустойчивую дугу, которая может погасить саму себя или вызвать быстрое замерзание электрода. В результате получается сварной шов с высокой коронкой (см. Рисунок 5 ).

Чрезмерно длинные дуги (слишком большое напряжение) вызывают разбрызгивание (см. , рис. 6 ), низкие скорости осаждения и подрезы, то есть когда область за пределами сварного шва является вогнутой или утопленной. Длинные дуги также часто оставляют пористость.

При первой попытке наклеивания сварного шва кажется естественным использовать слишком длинную дугу, возможно, для лучшего обзора дуги и лужи.Если у вас проблемы со зрением, двигайте головой, не удлиняйте дугу. Начните с поиска правильного положения тела, которое даст вам адекватный обзор лужи, а также позволит вам стабилизировать электрод и управлять им. Небольшая практика покажет вам, что узкая, контролируемая длина дуги улучшает внешний вид валика, создает более узкий валик и минимизирует разбрызгивание.

Угол Путешествия. Ручная сварка в плоском, горизонтальном и верхнем положениях использует сварку методом перетаскивания или бэкхенд (см. Рисунок 7 ).Держите электрод перпендикулярно соединению, а затем наклоните верхнюю часть в направлении перемещения примерно на 5-15 градусов. Для сварки вертикально вверх, используйте толчок или удар справа, технику и наклон верх электрода от 0 до 15 градусов от направления движения.

Манипуляции с электродом. Каждый сварщик манипулирует электродом немного по-другому, чем следующий. Развивайте свой собственный стиль, наблюдая за другими, практикуясь и отмечая, какие техники дают наилучшие результаты.

Обратите внимание, что на материале 1/4 дюйма и более тонком плетение электрода обычно не требуется, поскольку валик будет шире, чем необходимо. Во многих случаях прямая бусина – это все, что нужно.

Чтобы создать более широкий валик на более толстом материале, манипулируйте электродом из стороны в сторону, создавая непрерывный ряд частично перекрывающихся кругов в виде Z, полукруга или шага заикания (см. , рис. 8, ). Ограничьте движение из стороны в сторону в 2,5 раза больше диаметра сердечника электрода.Чтобы покрыть более широкую область, сделайте многократные проходы или используйте бусинки.

При сварке в вертикальном положении, если вы сосредоточены на сварке боковых сторон соединения, середина позаботится о себе. Перемещайтесь через середину соединения достаточно медленно, чтобы сварочная ванна могла зацепиться, и сделайте небольшую паузу по бокам, чтобы обеспечить надежное крепление к боковой стенке. Если ваш сварной шов выглядит как рыбья чешуя, вы слишком быстро продвинулись вперед и недостаточно долго держались по бокам.

Скорость Путешествия. Ваша скорость перемещения должна позволять вам удерживать дугу в первой трети сварочной ванны.

При перемещении слишком медленно образуется широкий выпуклый валик с малым проникновением и возможностью холодной притирки, при которой сварной шов, по-видимому, просто сидит на поверхности материала (см. Рис. 9 ).