Вырубка металла – Вырубка листового металла – цены в Москве

alexxlab | 27.11.2019 | 0 | Разное

технология обработки, изготовление штампов для вырубки

Вырубка штампом представляет собой операцию обработки, при которой происходит полное отделение части железа от цельного листа. Вырубка металла штампом проводится вручную или посредством специальной аппаратуры.

Система для прогресивной штамповки

Тонкости технологии

В зависимости от нормативов и требований технологического процесса, штамповка деталей может отличаться. Штамповочные процедуры:

- Резка. Область металлической заготовки отделяется. В качестве приспособлений выступают ножницы. Они бывают дисковыми, вибрационными, гильотинными. Задача подготовить к работе или сделать заготовки для последующего обрабатывания.

- Пробивка. При обработке в материале заготовки формируются отверстия.

- Вырубка. Из металлического элемента формируется закрытая деталь.

Штамповочные процессы необходимы, чтобы без механического воздействия создать форму детали из металлического листа.

Способы обработки:

- Отбортовка. В результате процедуры около размеров отверстий и по контуру заготовки формируются бортики. Обычно ей подвергаются торцы труб, где подразумевается установка фланцев.

- Вытяжка. Объемное штампование служит для создания плоского цельного листа. Позволяет изготовить модели различной формы: коробчатой, сферической, цилиндрической, конической.

- Обжим. Сужает торцы полых деталей, разработанных из цельного листового железа.

- Гибка. Технологическая операция обеспечивает заготовке изгиб.

- Формовка. Изменяет форму и габариты отдельных участков.

Существует два метода штамповки — горячая и холодная. Технология горячей штамповки применяется на крупносерийном производстве при изготовлении котлов, всевозможных элементов: полушарий, буев.

При горячем методе используется специальное оборудование: пламенные, электрические печи, другие нагревательные приборы. При холодном процессе пресс определяется давлением, поэтому приспособление не требуется.

Холодная обработка металлов давлением более удобна, дает возможность изготавливать изделия в законченном виде. Они не нуждаются в дополнительной резке. Благодаря этому можно создать объемную, плоскую деталь любых размеров.

Сферы применения

Вырубные штампы — это высокопроизводительные экономичные приспособления. Повышенное качество элементов для вырубки, технологические процессы изготовления, которые подразумевают вырубные устройства, позволяют эксплуатировать продукцию в разных областях:

- автомобилестроении;

- строительстве;

- полиграфии;

- в производстве крупногабаритных деталей.

Используются для пробивки отверстий в заготовке на начальной или на конечной стадии технологической операции. При эксплуатации оборудования не образовывается стружка, остается немного отходов.

Виды оснастки

Определение разновидности оснастки зависит от типа технологии производства. Вырубные штампы для металла бывают нескольких видов.

Ручные

Оснастку применяют на мелкосерийном предприятии. Штампы по металлу имеют небольшие размеры, маленький вес. Могут применяться в работе с листовым железом.

Гидравлические

Востребованы на производствах, где вырубание является преимущественным технологическим процессом. Примером выступает гидравлический прибор для моек на кухне.

Гидравлическая штамповка

Закрытого типа

Приборы закрытого вида служат для работы с металлическими полосами. Главным достоинством выделяют специальный съемный элемент, закрепляемый на матрице.

Открытого типа

Приспособления открытого типа разработаны для различных отверстий или углового вырубания деталей из железа. Вырубной штамп востребован в крупных строительных компаниях, производстве и ремонтных мастерских.

Этапы производства

Составляющей частью вырубных запчастей считается матрица, пуансон, функционирующие с увеличенной нагрузкой. Поэтому металл должен обладать некоторыми свойствами:

- повышенной твердости, придающей четкость обработки режущим кромкам;

- вязкости, исключающей окрашивание металла.

Вырубное приспособление подразумевает точное следование технологическим процессам, потому что используется массовое производство аналогичных металлических элементов. Для обеспечения твердости применяется два способа изготовления штампов для вырубки: закаливание и цементирование.

Закаливание значительно повышает устойчивость заготовок. Однако рекомендуется обрабатывать только матрицу в целях экономии на расходниках. Цементация насыщает поверхность углеродом, что увеличивает стойкость и срок эксплуатации заготовок.

Проведение работ

В процессе функционирования оборудования подвижной остается верхняя поверхность штампа — пуансон, которая прикреплена на ползунке. Матрица располагается в нижней части и остается неподвижной. Деформация осуществляется путем прижима заготовкой пуансона и матрицей.

Разработке чертежей и созданию штампов предъявляются особо высокие требования. От них зависит корректность формирования продукции.

Работы проводятся в несколько этапов:

- Создается эскиз.

- Посредством компьютерной схемы осуществляется проверка раскроя листа.

- Эскиз поддается корректировке и уточняются необходимые размеры.

- Отражаются области нахождения отверстий, которые далее наносятся на поверхность штампа.

- На заключительном периоде согласуются чертежи и изготавливается приспособление.

На современное оборудование для обрабатывания металла устанавливаются вырубные штампы, которые наделены усовершенствованной точностью посредством компьютерных технологических программ.

Матрица штамповки на производстве

Преимущества

Неоспоримые преимущества вырубных приспособлений:

- повышенная устойчивость и прочность материалов;

- отсутствие ограничений по размерам;

- вырубка в прочном железе с коэффициентами требуемой глубины.

- оборудование с мерной шкалой, что делает процедуру считывания удобной.

Компактные размеры и относительно малый вес характеризуют штампы в качестве оборудования, комфортного для транспортирования. Они гарантируют аккуратный срез, безопасность, высокую производительность и износоустойчивость конструкции.

metalloy.ru

приспособления, виды и способы рубки

Раскрой листового материала является первоначальной операцией при изготовлении многих видов продукции. От качества проделанной работы будет зависеть многое. Точная обработка снизит трудоемкость, сэкономит время. В зависимости от поставленных задач выбирается технология резки. Не смотря на появление современного поколения оборудования, работающего на новых принципах, рубка листового металла остается крайне востребованной операцией. Тому есть объективные причины: экономическая целесообразность, сохранение первоначальных качеств материала.

Приспособления для рубки металлических заготовок

История использования оборудования для обработки насчитывает несколько веков. Работа с металлом требует значительных физических затрат, поэтому мастера всегда старались облегчить нагрузку, снизить трудоемкость процесса. Эволюционно можно представить следующее развитие приспособлений для рубки:

- Зубило. Простой способ обработки, но не отличается производительностью и точностью. Требует больших физических затрат, профессиональных навыков.

- Ручная гильотина. Значительно ускоряет процесс рубки металла. Принцип работы основан на использовании рычага. Работник своими силами приводит в действие верхний нож, который подобно ножницам отделяет необходимый элемент от листа. Обрабатывать можно таким способом лишь металл небольшой толщины.

- Автоматическая гильотина. Гидравлический, пневматический, электрический привод существенно ускоряет операцию. Мощность оборудования многократно превосходит возможности человека, поэтому производительность возрастает на порядок по сравнению с использованием ручного аналога.

- Гильотина с ЧПУ. Современный способ рубки металла. Операция производится по программе. Отличается она высокой точностью, производительностью. Дополнительные опции практически полностью исключают участие человека в работе.

При необходимости сделать отверстие в заготовке используются специальные приспособления. Вырубка, а не сверление листового металла эффективнее. Метод экономит время, делает операцию более безопасной для работника. Особенно ценится метод изготовления отверстий вырубкой на металлическом листе толщиной менее 2 мм. Набор пуансонов для этой операции достаточен для изготовления детали с заданным допуском по диаметру.

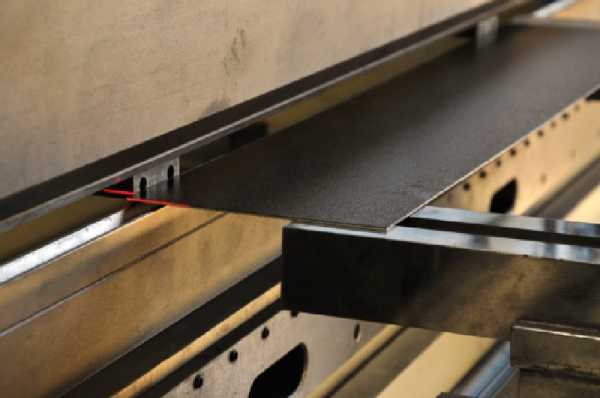

Рубка металла гильотиной

Изготовление деталей состоит из нескольких этапов. Отдельные операции можно выполнить не одним единственным способом. Например, при необходимости резать лист выбирают такой способ, который будет отвечать следующим критериям: минимальное время изготовления, небольшие расходы, полное соответствие техническим требованиям.

Для первичной раскройки рубка листового металла обычной гильотиной представляется наилучшим методом в большинстве случаев.

Даже при производстве сложных по форме деталей разумно сначала сделать заготовки. Исключением можно считать ситуации, когда с цельного листа режут точные элементы с помощью ПЗО (плазменной) или лазерной резки.

Однако современные технологичные способы имеют существенные минусы. Кроме того, что плазменные, лазерные технологии ощутимо дороже, они перегревают металл. В некоторых случаях это недопустимо. Например, при изготовлении кровельных, отделочных материалов, когда полимерное покрытие уже нанесено на лист при производстве. В этих случаях применяется рубка металла гильотиной. Декоративное покрытие останется невредимым. По этой же причине предпочтительно раскраивать листы оцинкованного металла, которым рекомендуется механическая обработка, без перегрева.

Не теряет своей актуальности метод и по производительности. При прямом резе ни плазма, ни лазер не могут по скорости конкурировать со станком для рубки тонкого листового металла. Гильотина оборудована регулируемыми упорами, позволяющими выставлять точные размеры для большой партии продукции. На станках с ЧПУ операции выполняются с большей точностью, поэтому изготовление деталей с небольшим допуском делается на них. Таким образом, резка листового металла в размер на гильотине может существенно снизить расходы на обработку заготовок, когда технологически допустимо заменять аналогичную операцию на плазменном, лазерном оборудовании.

Способы рубки

Работа на гильотине требует допуска в условиях производства. Специалисты проходят обучение, получают соответствующие документы, разрешающие профессиональную деятельность. Изучаются способы, приемы работы на оборудовании.

Основной операцией на гильотине является прямая рубка металлического листа.

С помощью приспособлений можно настроить угол, отличный от 90°, по умолчанию использующийся на оборудовании. Несколько последовательных операций позволяют получать детали достаточно сложной формы. Но криволинейный рез на гильотине не делается. Для этого есть специальное оборудование.

Особое внимание уделяется настройке гильотины под предстоящую работу. На станок устанавливаются универсальные ножи, если предполагается рубка различных по качеству, толщине металлических листов. На специализированном производстве, когда на гильотине выполняется работа с материалом одной марки можно установить специальные ножи. Например, для резки алюминия, высокопрочной стали, полимерных, стекловолокнистых материалов. Специализированные ножи имеют необходимую толщину, угол заточки, что повышает производительность и долговечность оборудования.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Вырубка металла

Компания «Деталь Импорт» предлагает услуги по вырубке металла с использованием координатно-пробивных прессов и станков с ЧПУ, благодаря применению которых соблюдается высочайшая точность размеров заготовок.

Вырубка металла – операция обработки металла, с помощью которой происходит полное отделение части металла (заготовки) по замкнутому контуру от цельного листа. Вырубка может производиться либо вручную, либо посредством специальной аппаратуры (координатно-пробивного пресса, вырубного станка и т. д.).

Вырубка может использоваться в заготовительном производстве или же в качестве финишной операции металлообработки.

Среди основных плюсов вырубки – возможность разделять металл по заданному контуру. Таким образом, возможно отделение металла в виде прямоугольника, треугольника или же нестандартной формы. Это практически безотходное производство с минимальным количеством стружки.

Вырубка выполняется на прессах и вырубных штампах, где в роли рабочего инструмента используются пуансон и матрица. Матрица изготавливается в соответствии с контуром и размерами будущей детали.

Металл по заданному контуру через отверстия матрицы выдавливается пуансоном. Передвижение пуансона корректируется направляющими деталями. Обрабатываемая металлическая заготовка при этом фиксируется в штампе. Отходы, образующиеся при вырубке, удаляются при помощи специальных деталей штампа.

Вырубка полосового металла, гибка, вытяжка выполняются в закрытых штампах. В штампах открытого типа можно вырубать отверстия практически любых диаметров. Детали из тонкого металла вырубают в штампах без зазоров между матрицей и пуансоном.

Чистовой вырубкой можно получить детали с максимально точными и ровными контурами и гладкой поверхностью, поэтому нет необходимости проводить финишную обработку заготовок. Высокое качество срезов достигается путем изменения режущих кромок матрицы или прижимом заготовки под давлением.

Для заказа вырубки металла, свяжитесь с нашими менеджерами по телефону или через форму обратной связи.

По всем вопросам обращайтесь по телефонам: +7(4932) 226-336; +7-902-242-40-21

detaliizkitaya.ru

Вырубка металла | Услуги по металлообработке

Вырубка металла

Вырубка – одна из множества технических операций, относящихся к резке как виду механической обработки. Практикуется не только для металла, но и многих других твердых материалов. По умолчанию это значит, что заготовкой служит лист некоторой толщины, откуда вручную или соответствующим оборудованием вырезаются заготовки определенной формы, с полным отделением части по замкнутому контуру. Между контурами заготовок обычно оставляют зазор, примерно равный толщине листа. Рубить, особенно автоматизированным образом, намного быстрее, чем резать или выжигать. Еще один плюс – относительно малый расход энергии на каждую операцию, т.е. в пересчете на одно изделие.

С точки зрения физики процесса вырубка металла – это разрезание материала сдвигом, как один из основных вариантов прилагаемого механического напряжения. Сама техническая операция известна с незапамятных времен, чему подтверждением служат еще каменные зубила и долота, найденные археологами. Разумеется, в наши дни вручную работают по металлу разве что в художественных целях, а промышленная обработка сплошь автоматизирована и рубка тоже.

Чаще всего вырубка происходит по штампу определенной формы. Этот штамп относительно быстро приходит в негодность и тогда его меняют для сохранения качества изделий. Для полуфабрикатов точная вырубка металла еще более актуальна: меньше придется, потом обрабатывать, сократится расход сырья. Отходов шлифовки и фрезеровки несравнимо больше, поэтому в машиностроении вырубка является одной из самых предпочитаемых операций.

Чем и как делается вырубка металла?

Чтобы этот процесс действительно оказался быстрым и выгодным, нужна специальная оснастка. Для холодной рубки инструмент делается из низколегированной стали, реже из среднелегированной, также используется углеродистая сталь именно инструментальных сортов. Для вырубки штамповкой тоже есть свои сорта, причем такой вариант пригоден не только для холодной, но и для горячей рубки – это когда заготовки еще не успели остыть. Машинная вырубка металла в листах выполняется штамповочными прессами, кузнечными молотами, роликовыми и пресс-ножницами, гильотинами. Заготовка металлопрофилей как полуфабрикатов для дальнейшей обработки обычно делается пресс-ножницами: так вырубают квадраты, круги, уголки и пр.

Стоит отдельно упомянуть о металле, который рубят. Он обязательно мягкий – закаливают изделия уже потом, в самом конце обработки. Это может быть сталь, цветной металл или различные сплавы. Как правило, горячая вырубка металла выполняется рядом с литейным цехом, а холодную широко применяют для обработки привозных заготовок. Под заказ можно нарубить партию изделий из металла предприятия-подрядчика или поставленного самим заказчиком. Также возможна и обработка в несколько операций подряд, как часть технологического процесса или вся цепочка целиком, вплоть до готовых изделий.

Для текущих нужд покупать и устанавливать собственный вырубной станок или координатно-пробивной пресс слишком дорого, а тем более – автоматизированное оборудование, ведь ручная и даже механизированная вырубка металла слишком архаична для современной промышленности. Если это не единичное изделие, а как минимум партия или регулярные поставки, рубленые заготовки выгодно заказывать на предприятиях, специализирующихся на оказании профильных услуг металлообработки.

Такие предприятия, которые занимаются вырубкой металла, вы сможете найти на сайте Obrabotka.net.

obrabotka.net

Вырубка металла на заказ: услуги, листового, штампом, отверстий, Санкт-Петербург

Процесс вырубки металла

Вырубка металла – этап металлообработки, в процессе которого отделяется участок металла от цельного листа. Благодаря такому технологическому процессу создаются разъемы, технологические отверстия и отдельные части заготовок. Для того, чтобы изготовить единичные экземпляры изделий, применяется ручная вырубка. А вот серийное производство изделий изготавливается на автоматизированном производстве. Благодаря такому процессу можно максимально точно, а главное – в кратчайшие сроки создать большой тираж одинаковых деталей из металла, с идентичными контурами и размерами. Чтобы осуществить данный вид обработки металла применяются пробивные процессы для вырубки, угловырубных и вырубных станков.

Вырубка метала, предполагает рубку зубилом при помощи ударного инструмента молота, штампом или молотка из заготовки.

Где применяется

Применяют рубку, когда:

– высокая точность в обработке металла не требуется;

– трудно выполнить ее на станке;

– когда чистовой ручной обработке предшествует, снятие большого слоя метала с заготовки;

Также используют:

- при удалении неровностей;

- снятии корки;

- литых кромок;

- заусенцев;

- шпоночных пазов;

- острых углов;

- канавок для смазки;

- рубки отверстий;

- фасок под сварку.

Способы обработки и преимущества вырубки листового металла

Главное преимущество данного вида обработки – абсолютная точность и отделение части металла по заданным параметрам и контуру. Это могут быть как простые геометрические фигуры (квадрат, круг, прямоугольник), так и делали нестандартной (индивидуальной) формы. Кроме этого, вырубка листового металла не требует последующей обработки, потому как в процессе изготовления детали получаются правильные кромки среза, аккуратная форма отверстий по тем параметрам, которые задаются в процессе работы.

Также следует отметить, что благодаря вырубке металла по такой технологии, нет необходимости в сварочных работах для создания сложной формы из металлического материала или отверстий.

Самые аккуратные и прочные швы, которые создаются при помощи сварочных работ, не сравнятся по прочности с цельным металлом.

Крупные детали из листового металла рубят на наковальне, плите или полу. Чаще всего она производится с заготовок, зажатых в слесарных стуловых тисках. Она применяется при необходимости отрубить часть от листовой стали или полосы.

В зависимости от назначения рубка может быть:

1. черновой зубилом снимается слой металла от 1,5-2 мм толщиной;

2. чистовой толщиной 0,5- 1 мм.

Стоимость работ:

| Размер обрабатываемого металлопроката | Цена одной операции по резке | ||

| Гильотиной | Резка пополам (гильотина) | ||

| Лист, мм | |||

| до 2,5 | до 1 500 | 22 | |

| от 1 501 до 2 200 | 32 | ||

| 3 | до 1500 | 25 | 150 |

| от 1 501 до 2 200 | 35 | 150 | |

| 4 | до 1000 | 28 | 270 |

| от 1 001 до 2 200 | 42 | 270 | |

| 5 | до 1000 | 30 | 300 |

| от 1 001 до 2 200 | 50 | 300 | |

| 6 | до 1000 | 35 | 330 |

| от 1 001 до 2 200 | 55 | 330 | |

| 7 | до 1000 | 40 | 360 |

| от 1 001 до 2 200 | 65 | 360 | |

| 8 | до 1000 | 50 | 390 |

| от 1 001 до 2 200 | 75 | 390 | |

| 9 | 55 | 420 | |

| от 1 001 до 2 200 | 85 | 420 | |

| 10 | до 1000 | 65 | 450 |

| от 1 001 до 2 200 | 95 | 450 | |

| 12 | до 1000 | 75 | 480 |

| от 1 001 до 2 200 | 110 | 480 | |

| 14 | до 1000 | 85 | 510 |

| от 1 001 до 2 200 | 125 | 510 | |

| 16 | до 1000 | 100 | 540 |

| от 1 001 до 2 200 | 145 | 540 | |

Создание отверстий в металле и вырубка изделий из металла на предприятии ТДЦ «Завод металлоизделий»

Современное высокотехнологическое оборудование, которое наша фирма использует в работе, позволяет создать заказ любой сложности, формы, объема изделия. Мы выполняем работу любой сложности и даем абсолютную гарантию качества изделия. На нашем предприятии работают высококвалифицированные работники, которые выполняют вырубку металла любой сложности с сохранением высокого качества, и вырубку различных отверстий в металле.

Несколько важных факторов, необходимых для вырубки металла на предприятии:

– толщина металла;

– создание необходимых углов;

– демократичная цена на работу;

– объем продукции;

– технологические особенности детали или изделия.

Наши цены, профессиональный подход и кратчайшие сроки исполнения приятно Вас удивят. Все заказы изготавливаются по строгой технической документации. У вас не возникнет нареканий по проделанной нами работе.

Где заказать рубку металла

Заводом металлоизделий «ТДЦ» предоставляются услуги вырубки металла на заказ в Санкт-Петербурге.

Если у Вас возникла необходимость в качественной обработке металла, любой степени сложности обратитесь к профессионалам.

Рассчитать и узнать стоимость Вы можете у наших менеджеров по телефонам: (813) 697-32-57, +7 (921) 327-38-97

Также Вы можете сделать on-line заказ с сайта.

Отправить заявку или чертеж на изготовление продукции, Вы можете на электронный адрес: [email protected]

tdc-zavod.ru

Прямоугольная вырубка металла в Санкт-Петербурге

Для прямоугольной вырубки используют ручные или механические способы обработки металла. В первом случае производительность и точность работ остаются невысокими. Ручная вырубка при помощи молотка и зубила используется при штучном изготовлении деталей. Более производительным остается применение координатно-вырубных станков и листовой штамповки.

Механическая обработка металлических листов с вырубкой прямоугольной формы позволяет работать с заготовками толщиной до 60 мм. Такие станки подойдут для раскроя заготовок под корпусные детали, а также изготовления крепежных пластин и других деталей из различных металлов и сплавов. Оборудование этого типа используют для серийного и массового производства металлоизделий.

Вырубка прямоугольной формы выполняется после укладки листовой заготовки на рабочий стол. Для фиксации и выравнивания используют подвижные захваты и выдвижные упоры. Установленный лист плотно прижимается к матрице, после чего пуансоном делают вырубку. Затем металл перемещается по столу, что позволяет произвести вырубку в другой части заготовки.

Координатно-вырубные стенки обеспечивают требуемую производительность и точность вырубки. Возможность использования станков с ЧПУ позволяет автоматизировать все технологические процессы. Применение в конструкции электромеханического сервопривода обеспечивает точность вертикального перемещения пуансона.

Станочное оборудование позволяет делать вырубку в заготовках большого веса (до сотни килограмм). При этом чтобы упростить перемещение листа по рабочему столу, используют щеточное или роликовое покрытие. В последнем случае обеспечивается работа с тяжелыми листами, а щеточное покрытие необходимо для тонких заготовок.

Прямоугольная вырубка в ТМЕ Cooperation

Компания ТМЕ Cooperation предоставляет возможность выбрать исполнителя прямоугольной вырубки с минимальными расценками. Это позволит заказчикам получить необходимые металлоизделия в указанные сроки и по приемлемой стоимости.

Преимущества ТМЕ Cooperation:

- быстрое оформление запроса;

- подбор предприятий в Санкт-Петербурге и других регионах;

- возможность подачи нестандартных заявок;

- необходимая помощь исполнителям при возникновении трудностей с выполнением сложных заказов.

tme-obrabotka.ru

Вырубка металла в Санкт-Петербурге

Металлообработка предполагает проведение таких работ, как вырубка определенного участка металла. В результате полностью отделяется часть заготовки, что позволяет создавать технологические отверстия, разъемы различного назначения. Процесс вырубки выполняется вручную или механическим способом с применением координатно-пробивных прессов, вырубных и угловырубных станков.

В зависимости от назначения заготовки применяют вырубку следующих частей металла:

Применение ручной вырубки позволяет наладить штучное производство металлоизделий. Для серийного и массового изготовления деталей применяют специальные станки, что обеспечивает необходимую производительность и точность работы. При ручной вырубке используют молоток и зубило. Режущая поверхность рабочего инструмента выполнена в виде клина с углами до 60°.

Чтобы добиться требуемой точности и скорости вырубки, применяют координатно-пробивные прессы с гидравлическим приводом механизма. Такое оборудование обеспечивает ручную и автоматическую подачу заготовок и отличается максимальной автоматизацией процесса вырубки. В комплектации предусматривают регулируемый рабочий стол, роликовый механизм перемещения металлоизделий, передвижные зажимы для надежной фиксации заготовки.

Вырубка на пробивных станках происходит с использованием матрицы и пуансона. В таких случаях при воздействии на заготовку отделяется часть поверхности детали по замкнутому контуру. Использование пробивных станков обеспечивает формирование внутренней кромки на поверхности металла.

Применение угловырубных приспособлений обеспечивает вырубку участков с углами 30–140°. Конструкция такого оборудования включает систему очистки ножей, педаль запуска, устройства для крепления заготовки. На таких станках усилие вырубки достигает 20 тонн.

ТМЕ Cooperation предлагает заказать вырубку металла

Компания ТМЕ Cooperation предоставляет возможность подобрать предприятия для вырубки металла, которые обеспечат своевременную сдачу работы по приемлемой стоимости. Особенность таких услуг заключается в следующем:

- быстрое оформление заявки;

- обширная база данных;

- выбор исполнителей по регионам;

- помощь предприятиям в выполнении заказов при отсутствии необходимого оборудования или персонала.

tme-obrabotka.ru